DTY生产中残余扭矩的控制

DTY生产过程问题类型及排查规范

DTY生产过程问题类型及排查规范解决问题时,必须知道问题的类型和怎样重要及在日常生产中可能发生的频率(即使是一个微小的问题)。

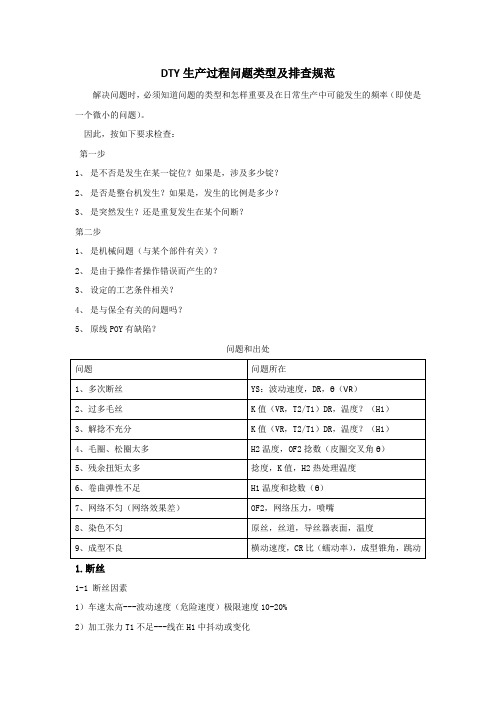

因此,按如下要求检查:第一步1、是不否是发生在某一锭位?如果是,涉及多少锭?2、是否是整台机发生?如果是,发生的比例是多少?3、是突然发生?还是重复发生在某个间断?第二步1、是机械问题(与某个部件有关)?2、是由于操作者操作错误而产生的?3、设定的工艺条件相关?4、是与保全有关的问题吗?5、原线POY有缺陷?问题和出处1.断丝1-1断丝因素1)车速太高---波动速度(危险速度)极限速度10-20%2)加工张力T1不足---线在H1中抖动或变化3)POY退绕不良、毛丝、成型不良(如蛛网丝)4)生头错误,包括丝路不正和过尾丝5)诸如皮圈磨损而造成拉伸不足(保养不周)1-2 断头的防止为了避免丝的断头,做如下的一种改变:1)稍为增加DR---以增加T1→检查最终纤度2)减少皮圈交叉角θ,减少捻数→必须随即调整张力比T2/T1,用VR(VR也下降)。

·随着捻数的下降,丝的运行更加稳定(有更大的调整范围)。

在这方面,蓬松性(卷曲弹性)将变小。

3)降低YS50---10m/min(但会牺牲产量)。

1-3 机台各个部件的检查1)加工条件是否合适?YS、DR、VR、CP、θ。

2)所有的陶瓷导丝器都正常吗?3)POY损伤?各个罗拉皮圈是否磨损?运行正常吗?丝在H1内抖动吗?假捻器前后张力不足或有变化?网络喷嘴会倒吹丝吗?卷绕张力恰当和稳定吗?是否由于成型不良(脱边)丝被切断。

2.毛丝2-1 毛丝原因1)解捻张力太高(K值太高)。

2)H1温度太高,引起丝的燃烧。

3)DR太高,丝被过分拉伸。

4)捻数太低,在运行中对丝产生损害并产生毛丝和松圈(T1太大)。

5)由于丝路上的导丝器的磨损、裂缝、或抛光不良造成对丝的伤害。

---必须仔细检查。

6)POY油剂不匹配(包括摩擦系数、耐热性能等等)。

扭矩控制策略

扭矩控制策略1. 引言扭矩控制策略是一种用于控制机械系统中扭矩输出的方法。

在许多机械应用中,如电动机驱动、机器人运动控制等,扭矩的精确控制是非常重要的。

扭矩控制策略可以通过调整电流、电压或其他参数来实现对扭矩输出的精确控制。

本文将介绍几种常见的扭矩控制策略,包括直接扭矩控制、间接扭矩控制和预测性扭矩控制。

我们将分析每种策略的原理、优点和缺点,并比较它们在不同应用场景下的适用性。

2. 直接扭矩控制直接扭矩控制(Direct Torque Control,DTC)是一种基于电机模型和误差反馈的方法。

它通过测量电机转子位置和速度,计算出所需的转子电流,并将其与实际电流进行比较,从而实现对扭矩输出的闭环控制。

直接扭矩控制具有以下优点: - 响应速度快:直接扭矩控制不需要传统的速度环,可以直接根据电机转子位置和速度进行控制,响应速度更快。

- 精确性高:通过精确测量电机参数和实时反馈,直接扭矩控制可以实现对扭矩输出的精确控制。

然而,直接扭矩控制也存在一些缺点: - 复杂性高:直接扭矩控制需要准确建立电机模型,并且需要对多个参数进行精确测量。

这增加了系统设计和调试的复杂性。

- 高频噪声:由于直接扭矩控制的工作原理,它可能会在高频段产生噪声。

这可能会对系统稳定性和可靠性造成一定影响。

3. 间接扭矩控制间接扭矩控制(Indirect Torque Control,ITC)是一种基于电流和转子位置反馈的方法。

它通过测量电机相电流和转子位置,计算出所需的转子电流,并将其与实际电流进行比较,从而实现对扭矩输出的闭环控制。

间接扭矩控制具有以下优点: - 稳定性好:间接扭矩控制基于电流和转子位置反馈,可以提供较好的稳定性和鲁棒性。

- 系统设计简单:相对于直接扭矩控制,间接扭矩控制的系统设计相对简单,不需要准确建立电机模型。

然而,间接扭矩控制也存在一些缺点: - 响应速度较慢:由于间接扭矩控制需要通过测量电流和转子位置来计算所需的转子电流,响应速度相对较慢。

DTY生产管理

生产过程中的巡检

丝道纠正

丝道纠正原则: 丝道纠正原则:

先落筒,后纠正, 先落筒,后纠正,再卷绕 异常丝锭做记号后上交班组长处理

生产过程中的巡检

丝道纠正

丝道错误处理方法

序 检查项目 号 原丝架是否对中/复位/ 1 原丝架是否对中 / 复位 / 混批 原丝架POY POY上料混批 2 原丝架 POY上料混批 3 丝条是否有经过切丝器及切丝器是否打开 4 5 处理方法 自行矫正不降等 挑出下架换正常料 自行矫正

其他

现场生产中容易出现的其他问题 标签用错 认知标签及标签上各数字、 认知标签及标签上各数字、字母的含义 会看) (会看) 纸管用错 还是多做巡检 落下的丝锭, 落下的丝锭,仔细检查 产生C级丝 毛丝、无网络、油污) 级丝( 产生 级丝(毛丝、无网络、油污) 还是多做巡检 落下的丝锭, 落下的丝锭,仔细检查

如何保证以上检验项目的通过呢? 如何保证以上检验项目的通过呢?

严格按照操作规范作业 当班生产的丝锭进行自检 作业过程中加强工艺纪律的检查

生产过程中的巡检

工艺纪律检查的必要性 提前发现异常,及时处理, ① 提前发现异常,及时处理,减少异常损 失 减少异常锭位、 ② 减少异常锭位、异常纱锭的在产时间 ③ 降低降级率及原辅料的消耗 提升产品品质, ④ 提升产品品质,将客诉因素减少到最低

(加弹、品管二部) 加弹、品管二部 加弹

DTY生产工艺流程(设备构成) DTY生产工艺流程(设备构成) 生产工艺流程

原丝架→ 切丝器→ 一罗拉( 生头杆导丝器→ 原丝架→ 切丝器→ 一罗拉(W1) → 生头杆导丝器→ ) 第一加热箱→ 冷却板→ 假捻器→ 张力器→ 二罗拉( 第一加热箱→ 冷却板→ 假捻器→ 张力器→ 二罗拉(W2) ) →网络喷嘴(JET) →第二加热箱 → 三罗拉(W3) → 三罗拉( 网络喷嘴( ) ) 探丝器(敏感器) 上油轮→ 探丝器(敏程中的巡检

加弹工艺小节[1]

![加弹工艺小节[1]](https://img.taocdn.com/s3/m/4e3b91096c85ec3a87c2c50b.png)

锦纶6长丝加弹工艺小节捻向判别有经验的技术人员看到一卷加弹丝可以很容易地辨别出Z和S捻向,方法如下:取一段DTY丝,20cm左右,注意双手拉住两端,垂直方向上拿住,松开下端的手,于是丝会旋转,旋转的方向即是解捻的方向,这是残余扭矩(取样时注意要先攥住一头,切忌松开)。

结果如下:逆时针方向是S捻,顺时针方向为Z捻。

这个方法是根据DTY加弹时候的解捻方向来算的,对于加捻机加捻后的丝一样有效。

完美的情况下,DTY加弹后是没有捻的,叫做解捻完全。

实际生产的产品往往具有较大的残余扭矩,通过上述方法也可以看其解捻程度的大小,从而判断加弹工艺的适宜与否。

原丝用来加弹的丝一般为POY(预取向丝),即切片通过熔融法或湿法等经过牵引拉伸后由卷绕装置卷成装的长丝;也可以用FDY(fully drawn yarn)全取向丝。

FDY因在前加工阶段的拉伸比、卷绕速度均大于POY,故其强度,取向度等物理指标都较好,可以直接进入市场作织布等用,而POY因强度等不够还需要做后续加工。

FDY的加工工序比较复杂,需要在热辊上处理一定的时间。

在加弹中,FDY本身的结构决定了其在加弹时的工艺参数比POY要轻的多,“轻”也就是指拉伸倍数、速度等均低于POY很多。

当然,FDY加弹的情况比较少,基本上都是由POY来加工。

工艺调整张力比加弹工艺在调整的过程中,最重要的一个参考参数是张力比,即T2/T1,前者为加捻器与输出罗拉之间的张力,后者为一罗拉与加捻器之间的张力。

张力可以用手持式张力仪测出,也可以用在线张力(如Saurer-Barmag公司的的UNITENS或者是百事通的在线张力),在线张力能通过电脑在线观测每条丝路每时每刻的运行状况。

在线张力的参数设置不好做,只有实际生产的人知道如何设置,并且还在不断摸索、调整、更新,而设备生产商基本上是不懂的。

因为在线张力是很灵敏的设备,本身纤维也是很细的,所以任何外界的一点因素的影响往往会引起很大的波动。

细旦多孔DTY丝退绕性能的改善

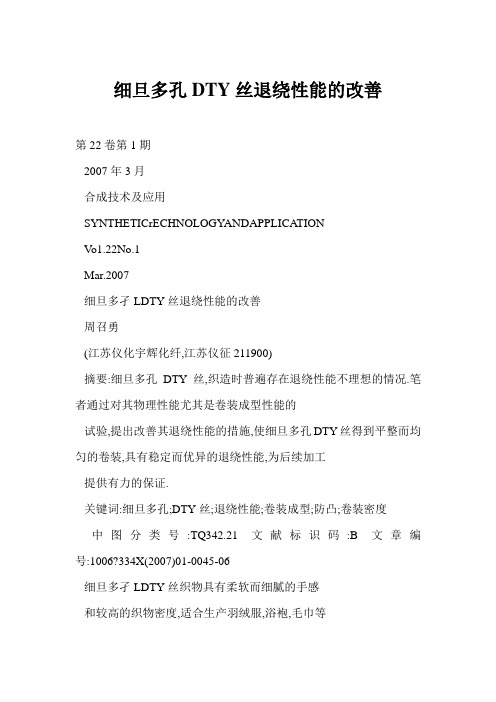

细旦多孔DTY丝退绕性能的改善第22卷第1期2007年3月合成技术及应用SYNTHETICrECHNOLOGYANDAPPLICATIONV o1.22No.1Mar.2007细旦多孑LDTY丝退绕性能的改善周召勇(江苏仪化宇辉化纤,江苏仪征211900)摘要:细旦多孔DTY丝,织造时普遍存在退绕性能不理想的情况.笔者通过对其物理性能尤其是卷装成型性能的试验,提出改善其退绕性能的措施,使细旦多孔DTY丝得到平整而均匀的卷装,具有稳定而优异的退绕性能,为后续加工提供有力的保证.关键词:细旦多孔;DTY丝;退绕性能;卷装成型;防凸;卷装密度中图分类号:TQ342.21文献标识码:B文章编号:1006?334X(2007)01-0045-06细旦多孑LDTY丝织物具有柔软而细腻的手感和较高的织物密度,适合生产羽绒服,浴袍,毛巾等细密柔软的产品.但织造时细旦丝常常出现退绕不良的状况,丝条易搭丝缠结,断头,引起退绕张力波动形成色疵.这就需要提供给织造厂的丝饼具有良好的卷装,为产品的贮存,运输和后续加工提供保证.一般来说,退绕较好的产品的标准是:a)丝条毛丝少,残余扭矩小,网络较好;b)具有良好的成型,丝筒表面平整,没有凸边;c)丝筒密度较大,且端面密度分布均匀;d)满足后加工的高速退绕(退绕速度达到1200m/min以上)要求.根据以上特点,加工机型选择ICBT公司的12E3+AD加弹机,该机型具有毛丝少,染色性能较高,具有可自主控制的防凸机构及气动补偿装置. 1试验条件1.1原料80dtex/72f全消光涤纶POY丝,仪化宇辉,批号Y4013,POY的物理指标见表1.表1POY的物理指标1.2主要生产设备及测试仪器退绕仪(同时也是网络仪及毛丝检测仪):德国FiberVisionFY200;卷缩仪:德国TEXTUMATME自动卷缩仪;残扭矩仪器:美国RAMSEYNJ07446.1.3主要加工条件加工速度550m/rain,牵伸倍数1.60,变形温度185℃,定型温度150℃,D/Y1.75,交叉角26.,锥角72o,满卷5.0kg,喷嘴型号P102,网络压力0.13 MPa,9mln×52mlnPu磨擦盘,刀口形陶瓷导出盘, 旋转止捻器.2退绕性能指标考察办法使用1500m/rain的退绕速度,在德国FiberVi. sionFY200退绕仪上测试,退绕数据及图形表形式如图1.评价退绕性能主要看图1中的平均退绕张力,断头次数和退绕张力曲线波动状况3项指标. 平均退绕张力小,断头次数少,张力图形波动小,表示退绕性能好.图1是56dtex/72f退绕性能改善前的退绕情况.可以看出,一个满卷的定重丝饼全部退绕结束后,张力波动次数多且波动大,表明该产品退绕性能极差.3结果及讨论退绕不良的主要原因有:a)产品物理性能,包括残余扭矩,网络和毛丝;b)产品卷装,包括密度,密度均匀性和凸边,特别是多孔细旦丝,丝筒密度不高,凸边现象严重,丝饼表面不平整.通过改善这两个因素,提高退绕性能.3.1改善产品物理性能3.1.1降低残余扭矩【收稿日期:2007一Ol一17作者简介:周召勇(1978一),重庆人,工程师,现从事化纤工艺及质量管理工作.46合成技术及应用第22卷残余扭矩反映丝条的扭曲变形能力,残余扭矩越大,导致退绕时丝条之间相互扭动形成小辫子而断头.影响残余扭矩的主要工艺条件是变形和定型热箱温度,变形热箱温度越高,定型热箱越低,残余扭矩越大,实验表明,56dtex/72fDIY丝的残余扭矩控制在0.8T?(m?s)比较合适.间段图156dtex/72fDTY丝改善前退绕数据3.1.2提高网络状况网络能增加丝条的抱合性,改善退绕,特别是对多孔丝,因为孔数太多,抱合性的改善尤为重要.同时网络要求有一定牢度并且分布要求均匀.实验表明,56dtex/72fDTY丝的网络个数应控制在130个/ m,网络一次拉伸牢度,二次拉伸牢度分别控制在90%和75%.3.1.3减少毛丝通过比较实验,12E3机台引起毛丝的主要原因是瓷件磨损,通过更换兔子头瓷件,假捻器头套瓷件,止捻器瓷件,毛丝个数从7个/m减少到2个/m. 同时这3个地方的瓷件也是丝条加工过程中受力最大的地方,瓷件的质量要求比较高,应选用经过三氧化二铝表面处理过的产品,光洁度和耐磨性较好.通过改善,得到的产品性能数据比较见表2.表2改善前,后物理性能数据比较得到的满卷丝饼退绕数据图形如图2,和图1比较可以看出,该图表现出来的退绕性能已经得到很大改善,但是仍然存在张力波动.3.1.4确定定重质量随着卷绕质量增加,丝束卷绕张力是不断变化的,变化趋势是逐渐减小,从而造成丝筒内紧外松, 影响退绕,12E3机台卷绕架增加了压力补偿装置, 以期解决卷绕张力变化太大的问题.由表3可见,和不采用补偿压力(0.0MPa)的情况相比,采用补偿压力以后卷绕张力减少的程度小,取得部分效果,但是并没有完全解决,卷绕张力仍然有一定程度变化, 特别是6kg质量时,卷绕张力已经变得很小.实践表明,对于多孔细旦丝,定重设置在5以下是比较合适的,质量越大就越难得到良好的退绕,曾经实验6kg卷装的56dtex/72fDTY产品,退绕性能在5 以上段非常差.表356dtex/72f全消光卷绕张力变化表当然,适当降低D/Y比及减少假捻器摩擦盘片,以提高解捻和卷绕张力,使得丝筒大卷时仍然保持稍高的卷绕张力,有利于得到良好的丝筒密度.3.2改善产品卷装成型3.2.112E3机型防凸原理丝条在卷绕过程中,卷绕点跟随导丝点进行往复运动,当丝条进行至筒管两端改变方向时,卷取点第1期周召勇.改善细旦多孔DTY丝退绕性能47 将经历提速,停顿和减速过程,这时丝束在卷装两端堆积,形成密集的丝圈,产生凸边现象,导致在两端丝饼密度高,凸边附近密度最低,而丝饼中间部分密度处于两者之间.这种现象不仅对卷装的外观成型考,畿有影响,使表面密度不匀,而且会严重影响卷装的高速退绕性能,退绕时断头常常发生在凸边附近密度最低的区域.丝束经过凸边部位的摩擦力增大,丝束断头率增加.图256dtex/72fDTY丝改进物理性能后的退绕数据FTF12E3采用四步动程修正的方式来实现防面根据动程修正的长度做周期性的上,下运动.小凸.卷绕动程在设定的时间周期内以4个不同的距轴承通过幅板与变幅导板连接,从而控制兔子头的离在卷装两端周期性的变化,从而很好地避免了丝摆动幅度,使得卷装动程发生有规律的变化,达到防束在丝筒同一位置上的堆积,将两端的丝束均匀分凸目的.布,避免凸边.防d~-r_作原理见图3.丝束越细,同样的卷重条件下,丝束往复叠加的图312E3防凸工1乍原理防凸参数(包括动程修正长度,修正周期和修正比例)通过电脑传给防凸变频器,变频器控制防凸电机按照参数指令完成正,反及停止动作.通过联轴器与电机相连的3个齿轮也相应地做出运动,从而带动与齿轮啮合的3个齿条(分别控制机器的3层卷绕)做前进,后退和停止的运动.齿条通过螺栓与卷绕防凸杆相连,从而带动卷绕防凸杆做往复运动. 每个锭位的防凸杆上均固定1个三角形的防凸块, 由于防凸块跟随防凸杆做往复运动,从而带动与防凸块相接触的小轴承(每个锭位有3个小轴承,分别对应于72.,82o,88.3种锥角卷装)沿着防凸块的斜次数就越多,丝束在丝筒上每往返一次都会在两端叠加一次,因此,多孑L细旦丝较常规粗旦丝的凸边现象更为严重,密度更为不均匀.3.2.2改善卷装的方法多孑L细旦丝卷装密度偏小且不均匀,丝筒表面容易凸边.通过合理控制卷装参数(包括防凸动程修正参数,防叠参数,交叉角,锥角,卷绕超喂)获得高密度和均匀密度,产品卷装表面平整无凸边和叠丝.3.2.2.1卷绕超喂的优化减少卷绕超喂,能提高丝束卷绕速度,增加丝束卷绕张力,得到较高的卷装密度,降低卷装直径(厚度).当然,由于卷绕张力提高,对筒管的质量要求更高,采用质量较好,硬度较高的筒管无疑对提高卷装密度有利,避免筒管变形和绊丝.实验中使用苏州SONOCO公司纸管.表4中.样品1和样品2对比数据可以看出,样品2增加卷绕张力,退绕断头次数和退绕张力波动次数减少,但是凸边现象加重,密度分布更不均匀.3.2.2.2交叉角的优化卷绕丝束在某一点卷绕时的速度是丝束在这一48合成技术及应用第22卷点的卷绕速度和横动速度的合成速度.该速度与卷装速度之间的夹角a被称为卷绕成型角,而丝束在卷装上的卷绕点位置是由卷绕成型角决定的.交叉角越小,所需要提供的变量即横动速度就越小,而横动速度决定丝束的叠加次数,横动速度越小,叠加次数就越少.丝束每叠加一次,必然会在两层丝束叠加点形成一定空间,导致密度减少,同时增加了两端叠加时形成的凸边现象,这也正是细旦丝比粗旦丝密度小和凸边严重的原因之一.如交叉角从30.减少到26.,横动速度将从348r/rain降低到312r/rain. 表4卷装改善实验方案I因此,对细旦丝需要减少交叉角,但交叉角减少,卷绕点的卷绕张力会下降,实验中,通过调节卷绕超喂率保持卷绕张力一致.通过比较表4的样品2和样品3,可以看出,交叉角减少到26o,凸边现象有所好转,丝饼密度稍有提高,退绕张力波动次数减少.3.2.2.3锥角的优化由图4可以看出,采用72.锥角,丝筒表层和底层之间的距离比82.锥角的距离更大,意味着72.锥角的丝筒两端有更多的空间用来缓冲丝束在丝筒两端叠丝所形成的凸边.因此,72.锥角的成型,丝饼两端的密度分布更为均匀,同时,这种锥角由于斜面倾斜角大,更能减少丝束跑出丝筒形成的绊丝几率,为防凸边动程控制提供更多的调整空间.从表4的样品2和样品4的对比可以看出,采用72.锥角凸边现象最小,且密度最大,退绕断头次数和退绕张力波动次数最少.表层和底层之问的距离L82.锥角图4不同锥角情况下丝筒卷装示意3.2.2.4动程修正参数的优化12E3机台的动程修正系统控制过程见图5,四步动程分别按照Peakl—Peak4的顺序控制卷绕点循环变化,从Peakl—Peak4为一个动程周期(peri.0d).修正比例Peak1=100%,丝束根据动程幅度(stoke),叠加在离丝筒端面100%动程幅度的地方B,丝筒端面A处的修正比例Peak=0%.要减少端面凸边,必须尽量使叠加点向B靠近,并且在A到B的区间控制四步动程修正参数使卷绕点均匀分布,以获得均匀的密度,适当增加幅度和周期大小, 使叠加点在尽量大的缓冲区间均匀分布.幅度图512E3机台防凸控制图采用同样的卷绕张力5.0cN,同样的交叉角26~和同样的锥角72.,调整动程修正参数(包括动程幅度,周期,四步修正比例)的实验数据见表5.和样品5相比较,样品6增加较多的动程幅度并减少较多的动程周期,丝筒密度增加到0.72嗍3,但丝筒塌边出现绊丝;样品8将动程修正尽量靠近图5中的B点,在B点形成凸边,表明密度分布不均匀;样表5卷装改善实验方案Ⅱ样品5样品6样品7样品8样品9第1期周召勇.改善细旦多孔IYl’Y丝退绕性能49 品9第四步修正比例过小(10%),边缘有轻微塌边出现轻微绊丝;样品7控制的丝筒无凸边无绊丝,丝饼密度分布均匀,密度高(0.69g/mm3),退绕无断头,无退绕张力波动,退绕张力也比较小(4.8eN),参数控制比较合适.3.2.2.5防叠参数的优化防叠参数分防叠周期和防叠幅度两部分,实践证明,防叠周期根据防凸周期决定,选用和防凸周期同样的时间,保证在一个防凸周期内完成防叠的角度变化过程,防止干扰防凸的四步修正过程.在3.2.2.2已经论述过,为减缓卷装凸肩细旦丝不能选用太大的交叉角,而交叉角变化太小又不能有效防止丝束叠加.根据这个理论,实践中防叠幅度选用士3.2%,即附加给横动速度其自身速度的士3.2%,赋予其合适的交叉角变化.防叠幅度对交叉角的变化如图6,在横动速度上增加一个周期性的速度变化士A V(即防叠幅度),使横动速度在Z\诘}4结论往复过程中时快时慢,作为有规律的变速运动,则卷装的卷绕角就会发生相应的变动,使相邻丝层之间的丝条不平行卷绕,就不会出现下一层丝正好重复卷绕在上一层丝所绕的位置上.V1成型角变量I/附加速度-+A V横动速度V2图6横劝速度和卷绕成型角的关系3.3改善后的退绕性能分别采用表3样品4和表4样品7的卷装成型参数,得到的丝饼外观平整,没有凸边和拱边,塌边,丝筒卷装密度分布均匀,对其满卷丝饼进行退绕实验,退绕图形见图7.间段图756dtex/72fDTY丝完全改进后的退绕数据筒退绕张力波动少,退绕张力小.a)通过改进56dtex/72fDTY丝的物理性能,得到的丝饼外观平整,没有凸边和拱边,塌边,丝筒卷装密度分布均匀,密度达到(0.69-I-0.02)g/mm的水平,直径(217±3)mm.b)和改进前的图1相比可以看出,改善后的丝c)采用合适的物理性能和卷装成型参数,多孔细旦丝完全能够得到良好的卷装成型和退绕性能,能满足1500m/rain左右的高速退绕要求.参考文献:1闻秀银等.降低残余扭矩的方法[J].合成纤维,2003,32(6):48—492李世英等.改善丝筒成型提高DTY退绕性[J].济南纺织化纤科50合成技术及应用第22卷技,2001,30(4):2930 Modificationunwindingperformanceformicro-dtexandmore.f’damentsPETDTYZhouZhaoyong(MChemicalFiberCo.,Ltd.,YiZhen~Jiangsu211900,China) Abstract:Formicro—dtexandmore—filamentsPETDTY.abigproblemisb adunwindingperformancewhenweaving athighspeedbycustomer.Bymodificationthephysicalpropertiesandespecia llythepackagebuild-upproperties,The i ngit,Cangettheevennessandsmoothnesspackage,whichhasastableandexcellentunwinding,effectivelyensuredthec ustomer’Shighspeedproducing.Keywords:micro—dtexandmore-filaments;PETDTY,unwinding;packag ebuild-up;edge-breaking;packagedensity伍德依汶达一菲瑟兴建一套大型PET树脂装置2006年6月27日,伍德依汶达一菲瑟公司位于俄罗斯莫斯科Solnechnogorsk的Senege新聚合物公司的PET树脂装置成功投产,此装置的年产能力为93kt,最大年产能力可达108kt.其产品将在”欧洲塑料(Europlasts)”公司下属的瓶坯装置中使用.接着,在2006年9月底,伍德依汶达一菲瑟又获得俄罗斯另一份兴建大型PET树脂装置的合同,未来组织此新装置生产的公司为Alco—NaphthaLCC,位于Kaliningrad城附近,其年产能力较前一套大一倍多, 为240kt,这是迄今为止全欧洲PET树脂单线生产能力最大的装置.伍德依汶达一菲瑟的供货和服务范围为:技术许可,基础和详细设计,全部设备,安装和开车的管理和指导等.伍德依汶达一菲瑟宣称,此合同已于2006年l0月开始实行.在此合同装置的设计过程中,伍德依汶达一菲瑟和它在俄罗斯的姊妹公司——OAO伍德公司合作,使设计符合俄罗斯的法规.此外,OAO伍德公司还负责界区外工程的设计.在Senege新聚合物公司PET树脂装置的设计和建设中,伍德依汶达一菲瑟曾与俄罗斯OAO Mogilevkhimv0lokno公司(位于Mogilev)合作.此新装置和Senege新聚合物公司的PET树脂新装置一样,也采用伍德依汶达一菲瑟的2R(两台反应器)技术和”熔体至树脂,即Melt.To.Resin,简称MTR”工艺,其产品为俄罗斯等市场所需的高质量的PET树脂,用来加工为PET瓶和容器,它们可盛装碳酸软饮料(CSD),啤酒,矿泉水,果汁,运动员饮料,”即可饮(Ready.To—Drink,简称RTD)”茶等.伍德依汶达一菲瑟的2R技术与传统的多釜技术相较,可简化工艺过程和布置,使投资和运行费用都大为降低.第1台反应器为创新型的塔式设备,即ESPREE(r)反应器,它代替了传统缩聚装置中的3 台反应器,其总高度达30m,采用了垂直管内壁液膜流动的方式进行反应,以生成预聚物,这种物理过程可强化混合,因而省去了搅拌器和相应密封系统. ESPREE(r)反应器的优点是:能耗和维修费用均低, 便于操作,原料的产率高,预聚物的质量好.第2台反应器为DISCAGE(r)MV反应器,它是MTR工艺的核心,与传统的增粘技术相较,生产成本较低,主要是省去了昂贵的SSP(固相缩聚)过程,用此反应器即可产出瓶级PET树脂所需的IV(特性粘数)高达0.85dL/g高分子材料.此反应器内配备了卧式笼型搅拌器,它具有高度稳定性,使缩聚反应能在较低温度下进行,并强力地将物料从进口向出口推动.总的说来,在以PTA和EG为原料生产PET树脂时, 2R技术可较传统技术的成本降低28%.(黄兴山编译,取材自IFJIndustryNewsToday,Jun.282006及Feb.2120o7)。

降低简装弹力丝残留扭矩工艺探讨

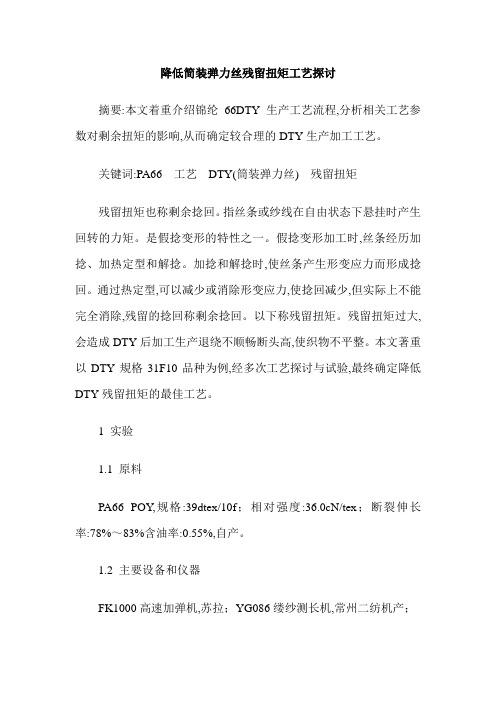

降低简装弹力丝残留扭矩工艺探讨摘要:本文着重介绍锦纶66DTY生产工艺流程,分析相关工艺参数对剩余扭矩的影响,从而确定较合理的DTY生产加工工艺。

关键词:PA66 工艺DTY(筒装弹力丝) 残留扭矩残留扭矩也称剩余捻回。

指丝条或纱线在自由状态下悬挂时产生回转的力矩。

是假捻变形的特性之一。

假捻变形加工时,丝条经历加捻、加热定型和解捻。

加捻和解捻时,使丝条产生形变应力而形成捻回。

通过热定型,可以减少或消除形变应力,使捻回减少,但实际上不能完全消除,残留的捻回称剩余捻回。

以下称残留扭矩。

残留扭矩过大,会造成DTY后加工生产退绕不顺畅断头高,使织物不平整。

本文著重以DTY規格31F10品种为例,经多次工艺探讨与试验,最终确定降低DTY残留扭矩的最佳工艺。

1 实验1.1 原料PA66 POY,规格:39dtex/10f;相对强度:36.0cN/tex;断裂伸长率:78%~83%含油率:0.55%,自产。

1.2 主要设备和仪器FK1000高速加弹机,苏拉;YG086缕纱测长机,常州二纺机产;STA TIMA T MT 强伸仪,德国TEXTECHNO产;TEXTURMA T ME卷缩仪,德国TEXTECHNO产。

1.3 工艺流程POY原丝→第一罗拉→热箱→冷却板→摩擦式假捻器→第二罗拉→上油辊→卷绕辊→DTY。

1.4 筒装弹力丝剩残留扭距状态对比图1右侧是31/10品种在松驰下的状态图(残留扭矩大),左侧为标准产品的松驰状态图(残留扭矩小),两图对比差异较大。

1.5 筒装弹力丝(DTY)主要工艺参数(表1)1.6 31F10物理指标对比:(表2)2 结果与讨论2.1 工艺试验根据假捻变形原理,加捻捻度越多,如果解捻张力不够大,则剩余捻回越多,反之加捻捻度少,则解捻张力太大,又将造成解捻不均,丝条发毛。

31F10品种因是細旦產品,在加弹时纺速高,加捻捻度多使其剩残留扭距大。

因此要想使DTY加捻的捻数得到充分的解开,需调整合理加捻、解捻张力,也就是要调整合理的D/Y值。

异形涤纶DTY丝筒退绕性能的影响因素探讨

作者简介 : 高亚宁 (9 9 ) 女 , , 16 一 , 硕士 副教授 , 主要从事化

学纤维的开发和研究工作 。E m i gn7 1 2 .o — a :y8 3 @16 cm。 l

第 2期

高亚宁. 异形涤纶 D Y丝筒退绕性能 的影 响因素探讨 T

6 5

有助 于后加 工 性 能 的改 善 , 表 层 油 剂 挥发 影 响 但 它 的后加 工性 能 。从表 2可见 , 经过 3 9 0d或 0

关键 词 : 异形涤纶

假捻变形径

中 图 分 类 号 : Q4 .1 T 322

文 献 标 识 码 : 文 章 编 号 : 0 104 (02 0.04 0 B 10 .0 121)2 06 .3

涤 纶 假 捻 变 形 丝 ( T 的退 绕 性 能 对 于后 D Y) 道 用户极 为 关键 , 其 是 异 形 涤 纶 D Y, 绕 性 尤 T 退

经 验 与 交 流

CAY E B,(6 合成SHC125T H N TFR3S I纤维工业EI2Y N TI , D: 2 N) 0 U4 1 R

异 形 涤纶 D Y 丝筒 退绕 性 能 的影 响 因素探 讨 T

高 亚 宁

( 陕西工业职业技术学院 , 陕西 咸阳 7 20 ) 10 0

摘 要 : 通过对退绕速度 、 退绕张力 的测定和分析 , 论 了异形涤纶假捻变形 丝( T 丝简 内在 质量及卷 讨 D Y)

件 的摩 擦力 也增大 , 同时 , 异形截 面也 导致纤 维 的 比表 面积增 大 。因此 , 同普 通纤维 相 比 , 异形 纤维

能 的好 坏直 接影 响下道 工序织 造 的生产效 率和织 物 的质 量 。D Y 丝 筒 退 绕 性 能 不 良不 仅 会 引起 T

化纤知识(涤纶短纤)

第一章:概述第一节纺织纤维的分类一、纺织纤维纺织纤维分为天然纤维和化学纤维两大类1、天然纤维分为:1)植物纤维:又称纤维素纤维;如棉花木棉麻等。

2)动物纤维:又称蛋白纤维;如羊毛兔毛骆驼毛等。

3)矿物纤维:又称天然无机纤维;如石棉等。

2、化学纤维分为:1)再生纤维再生纤维素纤维;粘胶纤维铜氨纤维。

蛋白质纤维:大豆纤维花生纤维。

特种有机物化学纤维:甲壳素纤维海藻胶纤维。

无机纤维:玻璃纤维金属纤维碳纤维2)合成纤维分为:1)聚酯纤维(涤纶)2)聚酰胺纤维(锦纶尼龙)3)聚丙烯腈纤维(腈纶)4)聚烯腈纤维(丙纶)5)聚乙烯醇纤维(维纶维尼纶)6)聚氯乙烯纤维(氯纶)7)其他:聚氨酯纤维芳香族聚酰氨纤维等。

二、纤维:直径在数微米至数十微米之间略粗些,长度比直径大许多倍的物体,称为纤维。

三、再生纤维:即以天然高分子化合物为原料,经化学处理和机械加工制得的纤维。

四、合成纤维:即以石油、天然气、煤及农副产品为原料,经一系列的化合反应,制得高分子化合物,再经加工而制得的纤维。

第二节织物的分类一、机织物:用两组纱线(经纱和纬纱),基本上互相垂直交织而成的片状纺织品。

二、针织物:用一组或多组纱线,本身之间或相互之间采用套圈的方法钩连成片的织物。

按生产方式的不同又可区分为纬编和经编两类如内、外衣,运动衫及袜类。

三、编织物:用一组或多组纱线,用本身之间或相互之间钩编串套或打结的方式形成片状织物,如毛衣等。

四、非织造布:由纤维形成网状而得到的织物,如无纺布。

五、其他特种织物:如由两组(或多组)经纱,一组纬纱用梭织方法生产三向织物,三维织物。

第三节纤维分类一、长丝:包括单丝、复丝和帘子丝。

1、单丝:指用单孔喷丝板纺制而成的一根连续单纤维。

但在实际应用中,往往也包括3---6孔喷丝板纺制的3---6根单纤维组成的少孔丝。

较粗的合成纤维单丝(直径0.02—2mm)称为鬃毛,用作绳索毛刷日用网兜鱼网等,细的用作透明丝袜等其他用品。

自动检测修正钢丝绳残余扭转设备的研制

Ab s t r a c t Re s i d u a l d r a w i n g s t r e s s a n d t w i s t s t r e s s wo u l d b e e x i s t e d d u r i n g r o p e’ s p r o d u c t i o n,a n d t h e r e s i d u a l s t r e s s e s

出现不同程度 的回转 , 这种残余扭转严重影 响钢 丝绳 的使用性能 。依据钢丝绳残 余扭转 的经验值及 悬挂状 态下钢

丝绳 的状态 , 研制出 自动检测修正钢丝绳残余扭转 的设 备 , 该设备 主要由放线装置 、 牵 引装 置 、 检测装 置 、 过 捻修正 装置 、 收线装 置及控制系统组成 。给 出设备组成 示意 图 、 钢丝绳残余扭 转修正路径示 意图及 电气控制 系统框 图 , 介

自动 检 测 修 正 钢 丝 绳 残 余 扭 转 设 备 的 研 制

吴 强 , 胡金 莲

江阴 2 1 4 4 3 3 ) ( 江苏法尔胜泓 异集 团有 限公 司 , 江苏 摘 要

钢丝绳在生产 过程 中会 存在残余拉拔应力和捻制应力 , 这些应力造成钢 丝绳在成 绳后沿捻 制相反 的方 向

t e m b l o c k d i a ra g m ,a n d i n t r o d u c e ll a c o mp o n e n t s ’f u n c t i o n a n d r e s i d u a l t o r s i o n t e s t i n g a n d mo d i i f c a t i o n p r i n c i p l e,e q u i p —

涤纶DTY质量对织造的影响及改进

涤纶DTY质量对织造的影响及改进涤纶长丝以其独特的风格被广泛应用于服装、装饰等领域,随着纺丝技术的不断改进以及人们对服装要求的多样性与个发货舒适性的追求,对涤纶长丝的质量要求也越来越高。

由于DTY生产过程控制及检测手段的局限性,DTY的一些质量问题只有到织造过程中才显现出来。

跟踪某公司最近三年的售后服务情况,客房反馈比较多的质量问题主要有色差或横条、僵丝、毛丝、织造效率低(退绕)、网络及其他,它们所占的比重如图1。

这些质量缺陷除了由织造、染整工艺或者设备的因素造成外,主要是从DTY原料中带来的。

随着用户对织造效率、成品率和染色均匀性能的要求更加严格,尤其是随着DTY市场竞争日趋白热化以及新投产厂家的设备优势,涤纶DTY生产厂家都在不断提升DTY 的质量,加大检测力度,提供客户满意的产品。

分析与讨论1色差或横条1疵点现象及原因从图1可以看出,布面色差或横条是DTY在织造过程中最常见的质量缺陷,同时也是造成损失最大的质量问题。

它是在织物上出现的并轴整数倍的有色差经纱,或者在纬向上反映出来的条状色差,或者经纬向色差不一致;在针织物中会在间隔等于总筒子数生产一圈的宽度距离(俗称一个纱线循环)上出现等距横条。

色差和横条现象主要是某一些锭的线密度、吸色性、卷曲收缩率与同批号丝锭之间存在差异,以至在织成的坯布上出现横条或疵布,经染整后出现色差横条,经过贴胶海棉或者磨毛等后整理以后,色差变得更加明显。

线密度差异会使织物粗糙或者透光异常、异经;着色差异产生色差;卷曲收缩率差异,经染整高温处理后会使织物局部尺寸稳定性差,由于收缩差异造成横条。

2解决办法要解决线密度、吸色性和卷曲收缩率这三个影响染色的问题,必须要从POY原料开始着手进行全流程管理。

在生产过程中必须保证线密度的均匀性,及时处理漏浆组件、计量泵,飘丝要严格分流。

加强管理,避免混批、错位丝的生产,切片或者熔体质量、组件周期、侧吹风冷却条件要稳定;生产工艺参数中压力、压差、温度、速度必须保持稳定,制定严格的波动分流标准;加强锭位管理,减少锭位差异;对到期的DTY设备部件如假捻盘、皮圈、罗拉等整批更换,保持所有锭位加工条件一致;DTY加工过程丝道必须保持一致;采用更严格的判色标准,实践证明采用国标所使用的灰卡标准判色越来越难以满足用户日益严格的染色需求,往往造成小色差情况,目前很多厂家已经采用4.5级的标准,并且以加织标样作为参考的形式对产品颜色进行深、中、浅三色细分,进一步提高产品的染色均匀性;另外可根据客户织物的特点加工,如纬编织物,可提高DTY的卷曲收缩率,这样DTY的弹性好且丰满,织物染色整理后可掩盖一些轻微条纹。

动态扭矩、静态扭矩、残余扭矩

动态扭矩、静态扭矩、残余扭矩在生产过程中,大家每天都会与扭矩打交道,有各种不同阶段获得的扭矩值:在生产过程中显示的扭矩值:在拧紧完成后,下线检测的扭矩值:在很多情况下,生产过程中的扭矩值和下线检测出来的扭矩值是不相同的,比如说在控制器上显示的扭矩是35Nm,在拧紧完成后检测的扭矩值就只有30Nm了。

那么哪个扭矩值才是我们所要关注的呢?那我们就先来明确一下不同状态下的扭矩值动态扭矩动态扭矩是指紧固件在被紧固过程中测量得到的峰值,一般来说,是由动力工具施加得到动态扭矩,动态扭矩是在拧紧过程中测量的。

动态扭矩产生的对于螺栓的轴向预紧力满足工程上对预紧力的要求。

动态力矩——生产过程中的扭矩,可以监控、反应拧紧装配过程的状态、结果以及工艺能力等。

静态扭矩(Static torque)一个紧固件被紧固好之后,将其在拧紧方向上继续旋转的瞬间所需要的扭矩。

静态扭矩是在紧固之后测量的。

有的情况下我们也把它叫做残余扭矩。

残余扭矩(residual torque)残余扭矩——拧紧装配完成后,相对稳定的螺栓连接状态。

一般情况下,螺栓从被拧紧之后到再次旋转,斜率会有一个较明显的变化,此时获得的那个扭矩值就是残余扭矩。

那么有了动态扭矩,也有静态扭矩,哪个扭矩值更重要呢?动态扭矩和静态扭矩都重要在实际生产中,可能会遇到这样的情况:工具在线使用的时候,检测出的动态扭矩有35Nm。

过了一段时间之后,使用力矩扳手来检测扭矩,只剩下了30Nm。

这是很常见的扭矩衰减现象,由于连接件本身的材料特性,在拧紧之后会发生形变或者工件和螺栓表面的粗糙度等原因,扭矩衰减的现象非常普遍,特别是软连接的应用。

那么问题来了,多少衰减是可以接受的呢?VDI2230中定义高强度螺栓连接的系统计算:螺栓的扭矩弹性回弹,动态扭矩和静态扭矩的比值范围会较大,范围为0.85-1.3。

螺栓残余扭矩

螺栓残余扭矩(原创实用版)目录1.螺栓残余扭矩的定义和重要性2.测试螺栓残余扭矩的方法3.超声棋子:一种新型的螺栓残余扭矩测量工具4.超声棋子的工作原理和优势5.超声棋子在实际应用中的案例正文一、螺栓残余扭矩的定义和重要性螺栓残余扭矩是指在紧固螺栓后,螺栓连接中剩余的扭矩。

这个剩余的扭矩对于保证螺栓连接的稳定性和安全性至关重要。

如果残余扭矩过大或过小,都可能导致螺栓连接松动或过紧,从而影响设备的正常运行和安全。

二、测试螺栓残余扭矩的方法在过去,测试螺栓残余扭矩通常需要拆卸螺栓并使用专门的扭矩测量工具进行检测。

这种方法费时费力,而且可能会对设备造成一定的损伤。

随着技术的发展,出现了一种新型的测试方法:超声波法。

三、超声棋子:一种新型的螺栓残余扭矩测量工具超声棋子是一种由北京艾法斯特公司研发的微型超声螺栓预紧力测量单元。

它只有中国象棋子大小,可以本地精确测量螺栓预紧力(轴力)或伸长量,而无需改变螺栓结构。

四、超声棋子的工作原理和优势超声棋子的工作原理是利用超声波在螺栓内部传播的特性,通过测量超声波的传播时间和速度,计算出螺栓的预紧力和残余扭矩。

这种方法具有非接触、快速、精确等优点,可以有效地检测螺栓的残余扭矩,确保设备的安全运行。

五、超声棋子在实际应用中的案例超声棋子在我国的许多行业中已经得到了广泛的应用,例如航空航天、高铁、汽车制造等。

在这些行业中,螺栓连接的安全性和稳定性至关重要,超声棋子的应用可以大大提高设备的安全性和运行效率。

综上所述,螺栓残余扭矩的测量对于保证设备的正常运行和安全至关重要。

扭矩控制方法

扭矩控制方法旋转螺栓后,螺杆受力伸长了,螺杆伸长产生夹紧力把连接件夹紧了。

施加的扭矩并不象夹紧力那么简单在通用公式中:力(F)*力矩(L)=扭矩M 也就是说螺栓旋转的越多,得到的扭矩越大。

但是90%扭矩被摩擦力消耗掉了,只有10%转化为了夹紧力。

打个比方,当你上紧一颗工艺要求为10N·m力矩的螺栓时,我们真正需要的是那1N·m 轴向力矩,大多数力矩都被摩擦力消耗掉了。

摩擦力和夹紧力是什么关系呢?通常情况下,遵循50-40-10原则,就是50%的螺栓头下摩擦力,40%的螺纹副中摩擦力,10%的夹紧力。

但是在一些条件下夹紧力的比例是可以变化的。

比如说当工人师傅拿起一颗螺栓发现其螺纹有碰伤或者有杂质,您一旦将其装入螺孔内,这样的螺栓产生怎样的夹紧力呢?一般认为螺纹副中有缺陷(杂质、磕碰等)按照装配力矩装配后,存在50%的螺栓头下的摩擦力,45%螺纹副中的摩擦力,只有5%我们想要的夹紧力。

这时候这颗螺栓的装配力矩是达到了,但是远不符合我们所需要的夹紧力。

如果这里螺栓在飞轮,曲轴等这样的运动件上就非常容易发生脱落,这就造成了我们经常说的“假紧”。

还有弹性材料变软会使夹紧力衰减,也是通常我们说软连接的扭矩衰减。

比如汽缸盖垫材料较软我们采用二次拧紧的方法来减少夹紧力的衰减,还有机油盘螺栓经常发生夹紧力衰减,就是因为螺栓下面有机油盘垫片(软质材料的原因)。

试想我们需要螺杆伸长而产生夹紧力,扭矩越大螺杆可以伸的越长,是不是扭力越大越好呢?我们施加的扭矩越大会使螺栓过度伸长,螺栓超过屈服强度极限就会发生应力断裂。

从而失去了螺栓的链接作用。

拧紧螺栓的几种方法1、扭矩控制法(T)扭矩控制法是最初始也是最简单的控制法,它是基于螺纹连接时,轴向夹紧力F拧紧时与拧紧扭矩T成正比关系,可用一个公式T=K·F来表示,这个K则是扭矩系数。

当一个螺钉设计出来时候他的轴向夹紧力F就是可知的,拧紧扭矩T通过工艺设定我们的拧紧扭矩也被工艺部门规范下来。

分离扭矩和残余扭矩

分离扭矩和残余扭矩

咱来聊聊这分离扭矩和残余扭矩,这里面的学问可大着呢。

你看啊,这分离扭矩就像两个闹别扭的人要分开时那股劲儿。

我有个朋友在工厂里,是个老师傅了,那双手粗糙得像老树皮,手上的青筋像蚯蚓一样鼓着。

他就跟我讲,这分离扭矩在机械里头可重要啦。

就说那些个螺栓螺母,拧得紧紧的,要把它们分开,得用多大的力呢?这就是分离扭矩。

他一边说着,一边比划,眼睛瞪得大大的,就怕我不明白。

要是这分离扭矩没搞清楚,拆东西的时候,要么拆不下来,急得人直冒汗,像热锅上的蚂蚁;要么用力过猛,“哐当” 一声,零件飞出去了,那就坏事儿啦。

再说说这残余扭矩。

这残余扭矩啊,就像是分手后还残留的那点念想。

零件拆下来了,可上面还有些劲儿没散呢。

还是说那螺栓螺母,拧开后,它不是就完全松了,还有点暗暗较劲的感觉。

有个年轻的技术员,戴着个眼镜,斯斯文文的,他拿着仪器在那测残余扭矩,眉头皱得紧紧的,嘴里嘟囔着:“这残余扭矩不对啊,得调整。

” 就像医生看病似的,不放过一点小问题。

这残余扭矩要是不合适,重新组装的时候,就可能出问题,就像盖房子,地基没弄好,房子能稳吗?

这分离扭矩和残余扭矩啊,它们俩就像一对冤家又像一对兄弟。

你得把它们弄明白,在机械的世界里,它们可决定着好多事儿呢。

不能小瞧它们,就像不能小瞧生活里那些看似不起眼的小细节,一个不小心,麻烦就大啦。

咱得好好琢磨这俩扭矩,就像琢磨生活里的道理一样,得透透的。

DTY生产工艺及参数设定

DTY生产工艺及参数设定DTY是有POY(预取向丝)通过假捻而形成的,我们公司的DTY设备是TMT公司的ATF-1500SZ加弹机,加弹机是由拉伸变形区、定型区、卷绕区所组成的。

整个流程是:原丝架→切丝器→第一罗拉(FR1)→生头杆导丝器→第一加热箱(H1)→冷却板→假捻器→张力器→第二罗拉(FR2)→网络喷嘴→第二罗拉A(FR2A)→第二加热箱(H2)→第三罗拉(FR3)→探丝器(感应器)→上油轮→卷绕成型装置。

一、设备简述第一罗拉为喂入罗拉,其装置有两种组成方式。

一个是喂丝罗拉和皮圈,另一个是喂丝罗拉和皮辊,皮圈的优点接触面积大、握持力大、可减少轴承磨损,其缺点是易损坏。

而皮辊的优点是耐磨且可多次使用,其缺点是握持力不足,须在辊上绕圈弥补。

我司设备是由喂丝罗拉和皮辊组成的,在FR2上必须绕两圈,在加工细旦时还需在FR1上绕两圈(移丝间距一般为5-10mm)来弥补张力不足。

丝条通过第一罗拉到升头杆,升头杆顶部有个止捻器装置,作用是将丝条固定在第一热箱顶部,起到防止丝逃捻或回捻。

第一热箱又叫变形热箱,它是接触式加热方式(与第二热箱不同),其作用是加热丝条呈塑化状态,更容易拉伸变形,它的温度越高蓬松性和卷曲性越好,染色变浅。

其长度为2.5m(加弹机分为两种型,“M”型和“V”型,我司的加弹机属于“M”型,而“V”型的长度为2m)。

它是由真空密封联苯蒸汽和电加热复合加热。

定型区主要是第二热箱又叫定型热箱,是非接触型空气加热,它是由热媒加热的。

第二罗拉A与第三罗拉之间的超喂比,即定型超喂,主要控制丝条在相对松驰状态下定型。

假捻器(叠盘式摩擦假捻器)是整个加弹机的核心部位,它是通过摩擦盘的转向对丝条进行加捻和解捻从而形成一个假捻的作用(我们公司一般做“Z”捻)。

一般摩擦盘分软盘(聚氨酯PU盘等)和硬盘(陶瓷盘、砂盘等),软盘摩擦系数高、表面柔软、对丝条损伤小、“雪花少”但使用寿命短成本贵;而硬盘与软盘反之。

纺织科学技术:涤纶生产考试资料_0.doc

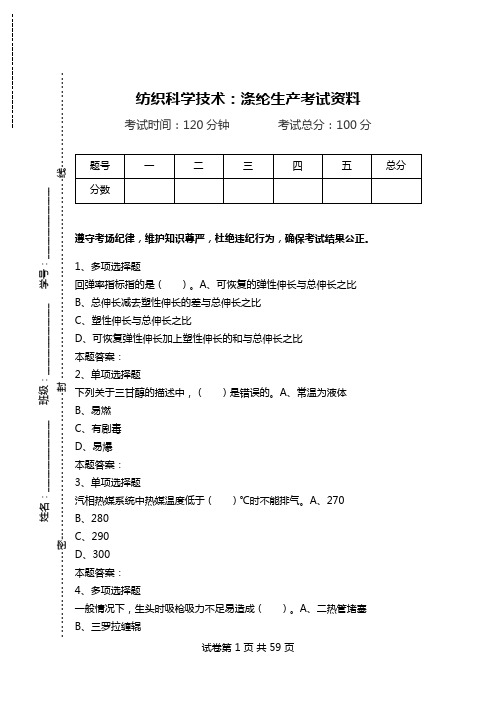

纺织科学技术:涤纶生产考试资料 考试时间:120分钟 考试总分:100分遵守考场纪律,维护知识尊严,杜绝违纪行为,确保考试结果公正。

1、多项选择题 回弹率指标指的是( )。

A 、可恢复的弹性伸长与总伸长之比 B 、总伸长减去塑性伸长的差与总伸长之比 C 、塑性伸长与总伸长之比 D 、可恢复弹性伸长加上塑性伸长的和与总伸长之比 本题答案: 2、单项选择题 下列关于三甘醇的描述中,( )是错误的。

A 、常温为液体 B 、易燃 C 、有剧毒 D 、易爆 本题答案: 3、单项选择题 汽相热媒系统中热媒温度低于( )℃时不能排气。

A 、270 B 、280 C 、290 D 、300 本题答案: 4、多项选择题 一般情况下,生头时吸枪吸力不足易造成( )。

A 、二热管堵塞 B 、三罗拉缠辊姓名:________________ 班级:________________ 学号:________________--------------------密----------------------------------封 ----------------------------------------------线----------------------C、一罗拉缠辊D、二罗拉后飘丝本题答案:5、单项选择题不同材质的摩擦盘有一定的加工捻度范围,下面捻度范围最低的是()盘。

A、橡胶B、聚氨酯C、陶瓷D、橡胶或聚氨酯本题答案:6、单项选择题引起丝条在定型热箱前飘丝的原因很多,但不包括()。

A、三罗拉皮圈(皮辊)有问题B、喷嘴有问题C、工艺设定不当D、一罗拉皮圈(皮辊)有问题本题答案:7、单项选择题日本东丽公司用以下不同丝道截面的网络喷嘴对丝条进行网络加工的试验,其中以()最佳,耗气量最低,网络度最高。

A、圆形B、椭圆形C、等边三角形D、正方形本题答案:8、问答题酯交换反应中DMT与EG的配比以多少为好?本题答案:9、单项选择题初生纤维线密度偏大,可能的原因是()。

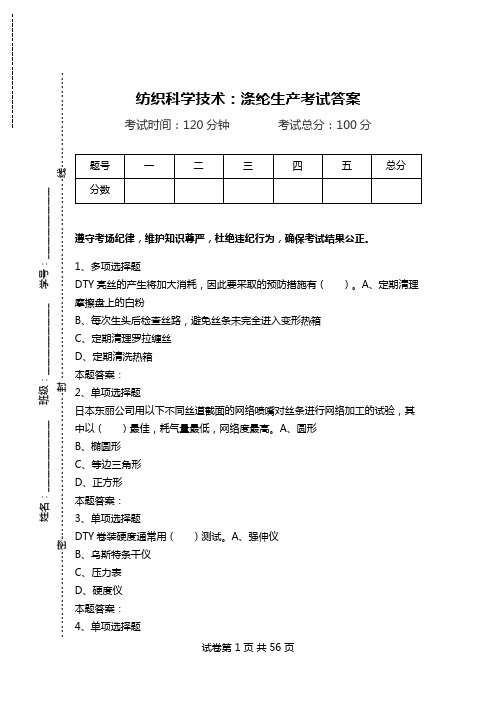

纺织科学技术:涤纶生产考试答案_2.doc

纺织科学技术:涤纶生产考试答案 考试时间:120分钟 考试总分:100分遵守考场纪律,维护知识尊严,杜绝违纪行为,确保考试结果公正。

1、多项选择题 DTY 亮丝的产生将加大消耗,因此要采取的预防措施有( )。

A 、定期清理摩擦盘上的白粉 B 、每次生头后检查丝路,避免丝条未完全进入变形热箱 C 、定期清理罗拉缠丝 D 、定期清洗热箱 本题答案: 2、单项选择题 日本东丽公司用以下不同丝道截面的网络喷嘴对丝条进行网络加工的试验,其中以( )最佳,耗气量最低,网络度最高。

A 、圆形 B 、椭圆形 C 、等边三角形 D 、正方形 本题答案: 3、单项选择题 DTY 卷装硬度通常用( )测试。

A 、强伸仪 B 、乌斯特条干仪 C 、压力表 D 、硬度仪 本题答案: 4、单项选择题姓名:________________ 班级:________________ 学号:________________--------------------密----------------------------------封 ----------------------------------------------线----------------------加弹机某锭位假捻器转速不稳定,以下说法不正确的是()。

A、同步齿形带可能磨损B、假捻锭组主动轴与龙带接触打滑C、假捻锭组轴承可能缺油D、盘的组合方式不符合要求本题答案:5、单项选择题皮辊打磨周期一般与()无关。

A、皮辊本身质量B、POY油剂C、DTY纤度D、DTY油剂本题答案:6、单项选择题某锭位连续几落丝饼,均发生成型不良现象,故障原因可能是()。

A、油轮包角变大B、成形小板磨损C、兔子头瓷件磨损D、以上三种故障均有可能本题答案:7、问答题什么是高聚物熔体纺丝中的熔体破裂?本题答案:8、多项选择题色丝生产时,除了正常DTY的巡检内容外,还应特别注意()。

A、原丝端面上是否有色差B、DTY丝饼端面是否有色差C、丝条是否进入定型热箱D、丝条是否经过冷却板本题答案:9、多项选择题加弹机纸管夹盘经过长期运行,夹盘表面磨损对l初生纤维含油水率高的原因是()。

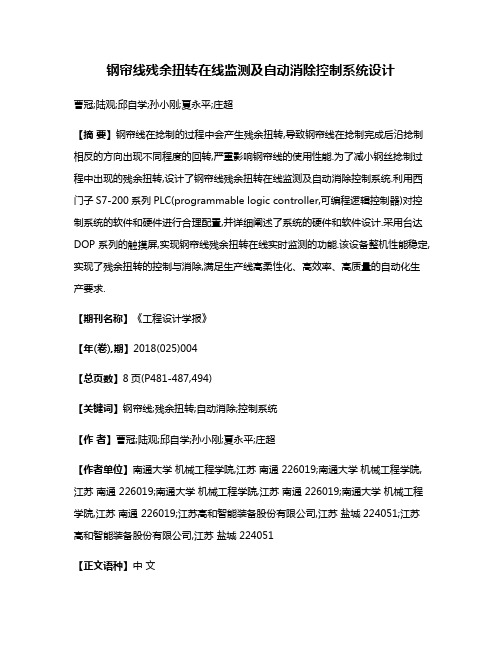

钢帘线残余扭转在线监测及自动消除控制系统设计

钢帘线残余扭转在线监测及自动消除控制系统设计曹冠;陆观;邱自学;孙小刚;夏永平;庄超【摘要】钢帘线在捻制的过程中会产生残余扭转,导致钢帘线在捻制完成后沿捻制相反的方向出现不同程度的回转,严重影响钢帘线的使用性能.为了减小钢丝捻制过程中出现的残余扭转,设计了钢帘线残余扭转在线监测及自动消除控制系统.利用西门子S7-200系列PLC(programmable logic controller,可编程逻辑控制器)对控制系统的软件和硬件进行合理配置,并详细阐述了系统的硬件和软件设计.采用台达DOP系列的触摸屏,实现钢帘线残余扭转在线实时监测的功能.该设备整机性能稳定,实现了残余扭转的控制与消除,满足生产线高柔性化、高效率、高质量的自动化生产要求.【期刊名称】《工程设计学报》【年(卷),期】2018(025)004【总页数】8页(P481-487,494)【关键词】钢帘线;残余扭转;自动消除;控制系统【作者】曹冠;陆观;邱自学;孙小刚;夏永平;庄超【作者单位】南通大学机械工程学院,江苏南通 226019;南通大学机械工程学院,江苏南通 226019;南通大学机械工程学院,江苏南通 226019;南通大学机械工程学院,江苏南通 226019;江苏高和智能装备股份有限公司,江苏盐城 224051;江苏高和智能装备股份有限公司,江苏盐城 224051【正文语种】中文【中图分类】TP273;TB21钢帘线是用优质高碳钢制成的表面镀有黄铜且具有特殊用途的细规格钢丝股或绳,主要应用在各种车辆轮胎、飞机轮胎及其他橡胶制品的骨架材料中[1-5]。

钢帘线捻制质量是决定轮胎骨架质量的关键因素。

在钢帘线的使用过程中,要求它具有高强度、耐屈挠、耐疲劳、耐老化等性能,而且在动态、高温、潮湿的条件下也应保持较好的综合性能[6-8]。

在钢帘线捻制过程中,由于内放线单丝的张力会产生波动,单丝的强度会发生变化,使得钢帘线产生残余扭转,这种残余扭转会严重影响钢帘线的质量[9-10]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

DTY生产中残余扭矩的控制

作者:闻秀银蒋斌彭志平

假捻变形丝残余扭距的大小,直接影响后道用户整经、织造的效率和布面质量。

探讨和分析了加工速度、D/Y丝、假捻器工作盘数、热箱温度、卷绕超喂、交叉角、定型超喂、网络压力等对DTY残余扭矩的影响以及残余扭矩的控制。

前言

目前,随着织造用户追求的织造速度及织造效率的大幅度提升,对涤纶DTY的内在质量要求越来越高。

残余扭矩作为涤纶DTY的一个内在质量指标对织造效率及速度影响非常大,因此DTY生产企业必须对DTY残余扭矩进行有效的控制。

残余扭矩大,一方面整经时易缠结,另一方面织造停机时易缠结造成断头,影响织造效率和布面质量。

残余扭矩是指余在假捻变形丝中的扭应力,可以用捻回数、捻向、扭转距离表示。

本文研究的是S捻,残余扭矩以平均扭转距离表示。

根据笔者的生产经验,扭应力大也就意味首变形效果好、卷曲度高、卷缩率大,因此,残余扭矩在长丝生产中要从减弱变形效果、降低卷曲度和卷缩率、减小丝条中的应力秘方面进行控制。

试验结果与讨论

1、加工速度

由于假捻机械力和加热的作用丝束受扭力而生产形变。

随着加工速度的提高,丝条在第一热箱中停留时间缩短,受热减弱,形变应力减小,残余扭矩降低。

2、D/Y比

D/Y比是决定低弹丝捻度的主要工艺参数。

随D/Y比增加,摩擦盘与丝条间的滑动增加,解捻度下降,假捻度增加,因此丝条在第一热箱中经假捻器传递的捻度使纤维扭变作用增强,形变效果增加,卷曲度高,残留在丝条中的扭应力大,残余扭矩大;相反,D/Y比差减小,残余扭矩降低。

3、假捻器工作盘数

摩擦盘数越多,假捻效果越高,假捻度越大,因此在第一热箱中由假捻器传递的捻度使纤维更易扭变,残留在丝条中的扭应力相应增大,所以残余扭矩大。

4、第一热箱温度

当第一热箱温度设定较高时,丝条在第一热箱中受热,塑性增强,在第一热箱中由假捻器传递的捻度使纤维更易扭变,残留在丝条中的扭应力相应增大,故残余扭矩大。

5、第二热箱温度

由于涤纶大分子的刚性大,变形时存在于纤维内的应力极高,当第二热箱温度设定增大时,热箱对丝条松弛应力作用增强,因此丝条出第二热后,存于纤维内的形变应力相对降低,残余扭矩减小。

6、定型超喂

在二罗拉和三罗拉之间,定型超喂越高,假捻变形丝越接近松弛状态下热定型,纤维收缩率也就越高,内应力松弛越彻底,DTY的卷曲收缩率真降低越大,卷曲度越低,残余扭矩越小。

7、网络压空压力

随着网络压空压力设定的提高,网络度和网络牢度逐渐增大,丝条的刚性增大,蓬松性变差,卷缩率降低,残余扭矩减小。

8、卷绕超喂

卷绕超喂提高,卷绕张力减小,丝条内应生的应力减小,残余扭矩降低。

9、交叉角

交叉角越大,卷绕张力越大,与卷绕超喂一样,丝条人生产的应力越大,残余扭矩越大;相反,交叉角越小,残余扭矩也超小。

另外丝饼内、中、外层因卷绕张力大小不一样,残余扭矩也不一样。

丝饼内层,丝束卷绕张力大,丝条内产生的应力越大,残余扭矩越大。

结论

1、随假捻器工作盘数的增加,D/Y比、第一热箱温度的提高,假捻度增加,变形效果增强,扭应力相对增加,残余扭矩增大。

2、随第二热箱温度及定型超喂的增大,松驰内应力越彻底,残余扭应力相应减小,残余扭矩降低。

3、随压空压力的升高,网络度越来越大,网络牢度增加,丝条的刚性增强,蓬松性变差,卷缩率降低,残余扭矩降低。

4、随卷绕超喂降低或交叉角提高,卷绕张力增大,丝条内产生的

应力增大,残余扭短增大。

5、实际调试工艺参数时,要综合考虑成本、产能、外观、染色和其它物理指标,挑选出一套最佳搭配工艺参数,以使残余扭矩达到最小。