麦格玛模流分析

第5章MAGMA结果分析

“Calculate feeding”必须选择 “yes”来创建结果文件

Committed to Casting Excellence

结果分析 固化判据‘FSTIME’ 固相分数时间

¬ MAGMASOFT® 补缩有效性到标记文件是使用数值的 ¬ 如果有50%的输入结果文件那将被命名为FSTIME_50

¬

正常自定义0到1,必要时0至0.1或0到0.001

Committed to Casting Excellence

结果分析

固化判据 ‘COOLRATE’ 冷却速率

¬ 显示局部冷却速率 ¬ 冷却速率是确定微观结构的重要因素

¬ 较高冷却速率下的良好的微观结构

¬

如果还有潜热大量的释放出来,

那高冷却速率的区域的热能扩散到紧挨着他们的低梯度的区域。 ¬ 单位被作为温度/秒展示

第5章

MAGMASOFT® 基本训练

结果分析

Committed to Casting Excellence

MAGMASOFT®

结果分析

Committed to Casting Excellence

MAGMASOFT® 操作流程

CAD Model

CAD建模

Preprocessor 预处理

Meshing

结果分析 充填时间 ‘FILLTIME’

¬ 在几秒钟内显示局部充填时间 ¬ 实时的在自定义标尺上显示每一熔体呈现时间

¬ 上下调整用户标尺的充填时间以作进一步的评估 ¬ 一个结果文件中允许对充填顺序评估

¬

不规则区域往往空气和夹杂包裹其中 ¬ 值越大,越最后填充 ¬ 气泡出现如同淡浅色围绕的一种暗色

结果分析 固化判据‘FSTIME’固相分数时间

MAGMA压铸模块仿真详细讲解

取消构建命令方法: 1.点击EDIT接着点击CANCEL 2.另一种方法可以按键盘上的ESC

键

用鼠标左键点击

23.快速选择

1.1 工作目录的设置

1.必须先启动Exceed

2.点击桌面MAGMAsoft图标

3.进入登录界面

4.设置工作目录

更改Magmasoft的默认工作目录,具体做法: 编辑ms.bat文件,在最开始加上: Set homedrive=f: (想要的工作目录盘符) Set homepath=\

原先为灰色未激活状态 在创建项目,打开原有 项目后,此选项变黑激 活

2.1 预处理前准备知识

建模的几点建议 将一个复杂的几何实体划分为简单的独立部件: 铸件模型、型芯、流道系统、模具等。 确保每一独立部分彼此之间有适当的连接 使用指令文件。 注意叠加原理。 对于对称实体使用cut-box功能 命名cmd文件,让表单和几何实体图素相符。 最后,将所有几何实体图素保存为表‘sheet 0’ 存储几何实体要素为表

第2点为半径

20-1.利用键盘画圆柱体

除了用鼠 标还可以 用键盘

• 例如要作一个200x50的圆柱体, 方法如下:

• Begin circle • Set inpv 0 • Set point 0 0 0 • Set point 100 0 0 • Set inpv 1 • Set point 0 0 0 • Set point 0 0 50 • Close solid

1.2 打开项目

建构正确的实体模型是进行分析工作的关键。把实体分为不同的组,转换为.stl档,为 MAGMA分析做好准备。 1.打开桌面图标 1 project菜单 2 open project 出现新对话框

magma压铸模拟操作实例说明

步骤四:设置排气道(一般设在金属液最后填充处)

A.选择菜单special 中的set ac(注意 起点全部连载渣包 或排料道上,末端 在模具外) B.在绘制窗口内确 定x,y,z坐标点,回 车。

目录 36

步骤五:确定轨迹点(一般设在浇道位,见下图)

A.在菜单contrl point 中选择tracer B.在绘图窗内确定 x,y,z坐标点,回车

目录 9

9)将产品装入,保证产品与模图重合。并且要注意分型面的位置要选择 适当。

点选此 按钮

第一步 点选装 配按钮

目录

第二步打开产品文件

第三步按产品在模具中的具体 位置装配。

10

10)建立子零件,子零件名称须与magma模拟软件材料名相同,如流 道用gating,内浇口用ingate,溢流口用verflow01,渣包用overflow02, 排料槽用overflow03,运水用cooling,料柄用biscuit以及模拟使用的专 用材料inlet,等。其中运水要求每条回路为一子零件,如cooling01, cooling02 … 。

MAGMA4.2模拟操作

目录

一.3D模型准备

1.模型绘制用软件---------------------1 2.模型内容------------------------------2 3.3D模型的绘制方法-----------------3

二.模拟

1.项目--------------------------------15 (2)创建新项目----------------------16 (3)创建旧项目的新版本-----------22

目录 6

5)建立新组件,注意采用公制。

目录 7

magma分析报告 PPT

2008.09.10

目录

¬ 解析模型 ¬ 物理参数、计算条件的设定 ¬ 流动解析结果 ¬ 凝固解析结果 ¬ 解析结果总结

解析模型 FORD08

溢流槽

內浇口

重 力 方 向

物理参数

铸件(A380)

初期温度:630 ℃ 浇口部位:630 ℃ 型腔内部空气:20 ℃ 液相线温度:593(℃) 固相线温度:538(℃) 密度 :2.76(g/cm3) 比热 :0.23(cal/g・℃) 导热系数 :0.26(cal/cm・s・℃) 凝固潜热 :92.9(cal/g) 动粘度系数:0.01(cm2/s)

投影面积:6358.5mm2

¬ 压机选择:比压在400bar时,最小800t的锁模力( 25%的保 险系数),此时力劲8000KN压铸机可以满足要求。

充型过程分析-型腔內空氣壓力

充型过程分析— 温度分布

凝固过程分析— 壓力分布

充型过程分析— 凝固

充型过程分析— 模具温度分布(一)

充型过程分析— 模具温度分布(二)

结论

¬ 横浇道有包气现象,应该优化设计; ¬ 内浇口进料不一致 ¬ 有小部位填充氣過大, 优化排氣位置。

疏松,縮孔

该部位有疏松,縮孔現象

该部位有疏松,縮孔現象

补缩判据分析

该部位有疏松,縮孔現象

充型过程分析— 气压分布

该部位气压较高,应平滑 过渡,优化设计。

该部位气压较高,可考虑 排气。

模具充蚀

模具(8418)

初期温度:250(℃) 密度 :7.8(g/cm3) 比热 : 0.13 (cal/g・℃) 导热系数 :0.065 (cal/cm・s ・℃)

•传热系数[cal/cm2・s ・℃]

MAGMA软件在对称类铸件铸造工艺模拟中的应用

【 3 ] 美 国铸造协会 . 铸件缺 陷分析【 M】 . 武达兼 , 陈 嵩生, 译. 北

京: 机 械 工业 出版 社 , 1 9 8 2 .

( 上接 第2 6 页)

4 结 论

1 )使用 MAGMA软 件 对 对 称类 铸 件 进 行 拆 分 模 拟 ,可 以得 到 与整 体 模 拟 相 同的 结果 。 2 )使 用 MAGMA软 件 对 对 称 类 铸 件 进 行 1 / 2 拆 分模 拟 ,可 节 省 1 / 3 ~1 / 2 的时间。 3)使 用 MAGM A软 件 对 对 称 类 铸 件 进 行 拆

d e v e l o p me n t o f l a r g e a l u mi n u m f l a n g e u s i n g t h e c a s t i n g /

时 间更 能 满足 铸 件 凝 固所 需 的时 间 。

按 图3 的方案生产 ,铸件表面缩 陷和膨胀夹砂

中 受 高 温 铁 水 长 时 间 的 热 辐 射 ,容 易 使 此 处 砂 型 表 层 过 度 膨 胀 而 开 裂 ,故 决 定 在 保 持 原 浇 注 系 统 各 浇 道 截 面 积 的基 础 上 ,将 内浇 口调 整 至 原 进 水

方 向 的对 面 ,此 处 对 应 的 上 部 位 置 平 面 面 积 相 对

MAGMASOFT铸造仿真软件

【软件介绍】MAGMA SOFT铸造仿真软件MA GMA S OFT铸造仿真软件是全球最佳的压铸铸造软件工具,为铸造业提供改善铸品品质,制程条件,降低成本,增加竞争力的唯一选择。

铸型的充填、凝固、机械性能、残余应力及扭曲变形等的模拟为全面最佳化铸造工程提供了最可靠的保证。

以往只有对铸造工程参数及铸造质量的影响因素有透彻的了解,才能使铸造工程师对生产高质量的铸件拥有信心。

传统的方法对铸造工程的最佳化工作既耗资又费时,时程的压力使得很多铸造工程无法发挥全面的潜力。

MAGM ASOFT软件中的专用模块满足您独特的需求。

MAGMA stan dard标准模块包括 :Pro jectmanag ement modu le 项目管理模块Pre - pr ocess or 分析前处理模块MA GMA f ill 流体流动分析模块MAGMA soli d 热传及凝固分析模块MA GMA b atch制程仿真分析模块Post - pr ocess er 后处理显示模块Th ermop hysic al Da tabas e 热物理材料数据库MAG MA lp dc 低压铸造专业模块M AGMAhpdc高压铸造专业模块M AGMAiron铸铁铸造专业模块MA GMA t ilt 倾转浇铸铸造专业模块MAG MA ro ll-ov er浇铸翻转铸造专业模块M AGMAthixo半凝固射出专业模块MA GMA s tress应力应变分析模块MAG MA di sa 制程模块使用MAG MASOF T铸造仿真软件则是最经济、最方便的方式,它为以最低的成本生产高质量的铸件提供正确有效的解决方案。

magma软件在铸造领域中的应用

Magma软件在铸造领域中的应用在当今的制造业中,铸造是一项至关重要的工艺。

无论是汽车制造、航空航天还是能源行业,铸造都扮演着至关重要的角色。

而要做到高质量、高效率的铸造,需要依赖现代化的铸造模拟软件。

而Magma软件作为铸造行业的佼佼者,已经在铸造领域扮演着至关重要的角色。

Magma软件作为一款专业的铸造模拟软件,可以全面模拟和分析铸造过程中的各种物理现象,包括熔体流动、固态变化、气体的排放等等。

它的出现大大提高了铸造工艺的可靠性,同时也加速了铸件的开发周期。

那么Magma软件在铸造领域中具体有哪些应用呢?下面我们来一一探讨。

1. 熔体流动模拟在铸造过程中,熔体的流动对于铸件的成型和质量至关重要。

Magma软件可以模拟熔体在浇注过程中的流动情况,通过对流速、温度分布等参数的模拟和分析,帮助铸造工程师更好地了解铸造过程中可能出现的问题,并进行相应的优化和改进。

2. 固态变化模拟铸造过程中,熔体凝固形成固体铸件是一个非常复杂的物理过程。

Magma软件可以模拟铸件在凝固过程中的晶粒形核、生长,预测可能出现的缺陷,如热裂纹、气孔等,并给出优化建议,以确保铸件的质量。

3. 废气排放模拟铸造过程中,废气排放是一个不可忽视的问题。

Magma软件不仅可以模拟熔体在浇注过程中的气泡形成和排放情况,还可以模拟固体铸件在烧蚀过程中的气体释放情况。

通过对气体排放的模拟和分析,可以帮助企业合规排放,减少环境污染。

Magma软件在铸造领域中具有非常广泛的应用前景。

它可以帮助铸造企业提高铸件的质量、减少生产成本,同时也可以帮助铸造工程师更好地理解铸造过程中的物理现象。

随着铸造行业的不断发展和技术的不断进步,相信Magma软件在铸造领域中的应用会变得更加广泛和深入。

作为一名铸造行业的工程师,我个人非常看好Magma软件在铸造领域的应用。

它不仅为我们提供了强大的工具,帮助我们解决了很多问题,同时也在不断进行更新和升级,以适应行业的需求。

铸造模拟软件MAGMA操作教程

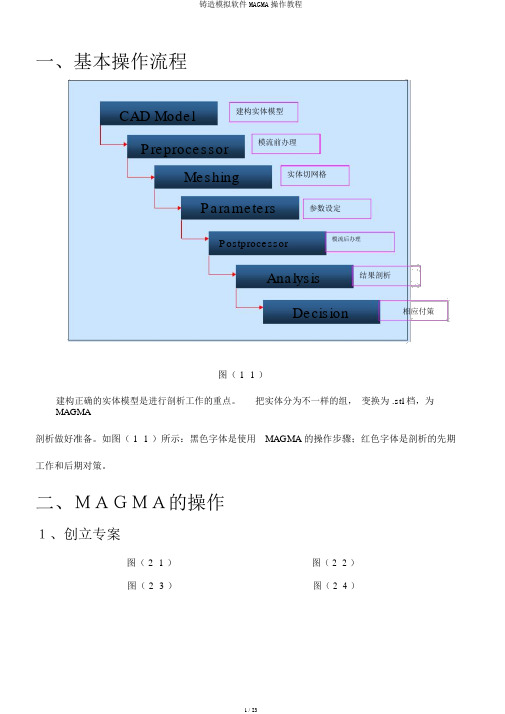

一、基本操作流程CAD Model建构实体模型Preprocessor模流前办理MeshingParameters 实体切网格参数设定Postprocessor模流后办理AnalysisDecision 结果剖析相应付策图( 1_1 )建构正确的实体模型是进行剖析工作的重点。

把实体分为不一样的组,变换为 .stl 档,为MAGMA剖析做好准备。

如图( 1_1 )所示:黑色字体是使用MAGMA 的操作步骤;红色字体是剖析的先期工作和后期对策。

二、MAGMA的操作1、创立专案图( 2_1 )图( 2_2 )图( 2_3 )图( 2_4 )专案名称.stl 档图( 2_5 )说明:图( 2_1)翻开桌面图标project 菜单create project 出现新对话框图( 2_2)选择 Iron casting 铸铁模组选择结果寄存路径( MAGMAsoft下)取分析方案名称回车键OK 出现新对话框图(2_3)默认系统选择直接按红框所标的键,直到图(2_4),按OK键结束创立专案操作。

如图( 2_5 )的路径,把成立好的 .stl 档存在 CMD 文件夹下。

2、前办理2-1 、材质群组介绍Z 轴正向Inlet 1、砂模( sandm)2、灌口( inlet)3、浇道( gating)4、浇道( gating)Gating CoreGatingFeederIngate5、冒口( feeder)6、冒口( feeder)7、入水口( ingate)8、入水口( ingate)9、砂芯( core)10、冷铁(chill)11、铸件(cast)chill图( 2_6 )在载入时必定要保证重力方向向上,如图(2_6 )所示。

一般在实体建模时便给出正确的重力方向。

假如方向错误也可在MAGMA 内改正。

(见后边说明)砂模能够在建构实体时绘出,也能够在MAGMA 内绘制出。

后边有进一步说明。

2-2、OVERLAY 原理1.CAST 1.INGATE排序2.INGATE 2.GATINGCAST3.GATING CAST 3.CASTCAVITY INSERTCAVITY INSERTINGATEINGATEGATINGGATING图( 2_7 )图(2_8)在建构实体时有一些地区重合。

Magma铸造CAE模拟分析

应用于金属模具中。如下:

图1.2.5-15循环设置

操作步骤:

1)定义循环数目(number of cycle)

cycle number循环的序号。

do fillingyes表示执行充填仿真;no不执行充填仿真。

fill results yes表示储存充填仿真结果;no不储存结果。

solid resultsyes表示储存凝固仿真结果;no不储存结果。

Initial temperature (初始温度)

根据需要,点下面parameter按钮,改变初始温度。

3

1)选择材料组接触对;

2)点击select data;

3)选择具体传热系数。

图1.2.5-4传热系数定义

方法:鼠标左键点选材料群组接触对,按住shift键可多选材料对,然后指定HTC。

可以按鼠标中键跳出HTC视窗或点选select data,内定的database是MAGMA。

Magma

STL

点击“preprocessor”进入“MAGMApre”界面,依次导入相应的构件,保存。

Mesh

如上图所示,Magma共提供以上四种划分网格方法:自动划分、标准划分、高级、高级2。其中,自动划分是指用户自己制定划分的总的网格数,Magma自动进行适当的调整划分实体,标准划分是指铸型等不需要很高精度的部分进行的一种比较粗略的划分,如果需要对某一部分进行更细的划分,那么用户可以在“高级”中进行制定网格大小,甚至可以在“高级2”中对更进一步的某些部分进行更细的网格划分。

注意:建议对系统的仿真采用Solver 3 或Solver 4;准确性高。

2

2.:(1)充型速率为依据

A:一个浇口

a.在filling depends点选pouring rate选项;

Magmasoft模流分析报告标准格式 ppt课件

一型两腔,流量基 本一致,最大达到 了1000cm3/s.

T6流量最小,T7流量最大。

各个内浇口充型速度

充型压力分布

凝固过程温度时间分布曲线

喷涂阶段

模具热循环分布

模具在200摄氏度左右平衡。

包气现象较多

部分地方的包气较重

充型包气分析

包气现象较多

充型包气分析

包气现象较多

充型包气分析

整个充型过程的包 气分布状况。

凝固过程分析— 温度分布

内浇口断开后,铸件本体液相较多。

凝固过程分析— 温度分布

凝固过程分析— 温度分布

T=8.582s,p=84.19%时内浇口已经断开。可考虑减压。

BS4E-6881-BA

铸造工艺系统分析:

水冷 通道

铸件 浇道 料饼

溢流槽

பைடு நூலகம்

工艺定义:

材料参数 压铸参数

铸件材料 压铸温度 模具材料 预热温度 稳态温度 压铸总重量 压射活塞直径 低速区间 低速速度 高速区间 高速速度

ADC12 635℃ 8418 180℃ 230~250℃ 1.62Kg 90mm 194mm 0.25m/s 86mm 3.0m/s

充型过程分析— 温度分布

充型过程分析— 温度分布

充型过程分析— 温度分布

液流充填过程中有空洞现象, 并且存在时间较长,影响铸件 质量。

充型过程分析— 速度分布

通过内浇口的速度在54.75m/s以下。

充型过程分析— 速度分布

部分内浇口速 度过高

材料跟踪

可以看出每个进 料口的分布情况

材料跟踪

可考虑将该处的 内浇口加长。

可考虑将该处的 溢流槽加大。

充型过程分析— 示踪粒子观察

典型复杂造型PMMA把手热流道模具优化设计

61

2 2 注 塑 工艺参数 设 定 .

根据 本 制 品特 点 、 似 制 品生 产 经 验 和 材 料 供 类 应商 推荐 的工 艺参 数 , 用 较 高 的 模 温 以提 高 材 料 采

流动性 , 采用较长 的保压 时间以降低 收缩率 。由于 冷却 时间越 长 , 品体 积收 缩 的机会 越 大 , 制 故应 尽 可 能提高冷却速率 , 降低冷却时 间。模 流分析工艺参

2 3 模 拟 分析 .

() 1 填充 过程

填充 过 程如 图 4所 示 。从 图 4可 看 出 , 中心 从 直接 进浇 充 填进 展顺 利 , 但有 些 不平衡 , 主要 原 因是

成降解现象。

把手 内芯与外缘筋条 的充填速度 不一致 , 筋条位充

填较 快 , 造成 整 体充 填 不平 衡 。 由于 筋 条 是 用 来 增 强把 手 的扭力 值 的 , 故不 能取 消 。多 增 加 几 条 筋 条

和注射 周期延 长 。根 据模 拟 结 果 , 者 找 出 了收 缩 笔

该 工艺 的缺 点是模 具 制 造周 期 长 , 角形 状 很 难保 棱 证 。而采用铍 铜材 料挤压 成 型动 、 模镶件 , 定 则可 缩 短 5天 以上 的制模 时 问 , 提 高 了棱 角 的形 状 精 度 并 及 表 面光亮 度 。铍 铜挤 压工艺 的原理 如 图 1 0所示 。

最 大剪 切 速 率 分 布 见 图 6 由 图 6可 以看 出 , 。 最 大剪 切速 率 出现在 浇 口处 , 数值 为 8 4 . ~, 7 13s 小 于 材料 的最 大剪 切速 率 2 0 一, 1 0s 因此 可 以判 断浇 0 口的设计 比较合 理 , 会 产 生 因剪切 速率 过 高 而 造 不

MAGMASOFT4.4培训教材

7、示例: *、示例一(standard):

深兰色单元:薄壁单元, 不能划分

*、示例二(advanced)对内浇口进行了细分:

黄色单元:边对边单元 青绿色单元:坏单元,冲型时不能计算 深兰色单元:薄壁单元,不能划分 红色单元:Solver5划分的单元,网格太粗糙,冲型金属会透过网格

MACRO ACTIVE SHEET NEXT SHEET PREV SHEET 5、编辑(edit)菜单

选择宏(集合) 选择激活的层内的特征 选择下一个层内的特征 选择前一个层内的特征

<Shift>+鼠标右键

6、信息(Info)菜单:显示几何信息,包括图层 7、Database菜单:载入常用已定义几何体

打开现有项目

*、Create project

创建新项目

*、Create version

创建项目中的新版本

*、Delete results/project 删除版本或项目

*、Rename project

重命名项目(项目名在资源管理器不能改,只能用此菜单改)

*、Project info 项目信息 (打开一个项目后会亮)

List geo load geo undo geo Set anchor mark anchor

几何模型列表 导入几何模型 回退并清除刚导入几何模型 设置导入模型基点 标注导入模型基点 命令含义

8、各材料组的模型的列表排序select——volume

各模型组合在一起,是通过几何相交相减产生的,最上面的是被减的材料,因此,可以按“模 具”→“浇道”→“冒口”→“铸件”的顺序导入模型(overlay原则)

MAGMA模拟软件在压铸中的应用

。

在冷却过程

中 由 于 表 面 降温 较 快 先 行 收 缩

, , ,

。

但 收 缩 受 到 内部 高

。

其 流变学 特性 二是 可 以 通 过 调 节 剪切 率来 改 变勃 度 和 流 动 特性

,

温 部分 的 限 制 这 样 表 面 不 能 自 由收 缩

的参考 书 和 工 具 书 页 约

, ,

本书为 元

。

开本 正文

,

万字 定价

。

如 有 需 要 者 请通

,

,

过 邮局 汇 款 另 加

图

、

邮寄 费

款到 即发 书 并

,

模具 的 变形

开 具 国家正式 发 票

应 力 应 变 和 变形 的 模 拟 还 有 助 于 设计 师 和 工 程 师

汇 款请寄 洛 阳 市 西 苑 路

号

理 解 和 防止 热疲 劳 龟 裂 的 发 生

, ,

,

。

通 过 定 量 的预 测 铸

。

邮

编 刘亚 民

件 和 模具 的应 力 应 变 和 变 形 工 程 师 和 设 计 师 在 模 具

制 造 前 就 可 以 采 取措施 解 决铸件 变 形 间 题

洛 阳 工 学 院材 料 工 程 系

联 系 电话

结

语

,

。

力 使 材 料 的私 度 迅 速 降低 而 平 稳 的 充 填 型 腔

要 求 更全 面 的 流 动 模 型 图

。

图

燃 油 泵 的 触 变铸 造 充 型

一

触变铸造 的 模 拟 比 起 传 统 铸 造 中 的金 属 流 动来 说 软件包 中已考虑 到

MAGMA进阶1 MAGMA压铸纯凝固分析

QQ :734313578小蜜蜂V4.4进阶1MAGMA压铸纯凝固分析QQ:734313578Q :734313578小蜜蜂压铸纯凝固分析压铸纯凝固分析目的是找出铸件最后凝固区域及如何利用纯凝固来设计浇口位置。

纯凝固在MAGMA 仿真的必需条件。

如何分析MAGMA 纯凝固的仿真结果。

Q :734313578小蜜蜂纯凝固在MAGMA 仿真的必需条件材料组:铸件和模具。

铸造周期:一个循环。

仿真计算:仅有凝固。

仿真结果:凝固温度、凝固时间和热点分析。

Q :734313578小蜜蜂范例参数模具材料:X40CrMoV5_1(SKD61、H13),模具的初始温度为185度。

铸件材料:AlSi9Cu3(ADC10、A380)。

成形温度为670度。

单位:MM 。

Q :734313578小蜜蜂铸件的重力方向重力方向必需在Z 轴的负方向。

进料方向有两个方向:X 或Y 轴的正方向。

(此图是以正Y 轴方向进料)YXZ 重力方向Q:734313578小蜜蜂创建新项目选择:Project -create project -High Pressure Die casting(高压铸造)。

Q :734313578小蜜蜂Preprocessor几何图形:导入铸件的STL 几何数据。

模具在MAGMApre 窗口用长方形图标来创建。

材料组分配:铸件指定为‘CAST ’。

模具指定为‘EJECTOR ’。

几何图形的排列顺序:模具-铸件。

Q :734313578小蜜蜂Preprocessor/导入STL 数据先点击‘Material –CAST ’(材料分配)。

导入铸件的STL 数据:选择‘File -LOAD SLA ’。

选择‘File –SAVE ALL AS 1’保存Preprocessor 的数据。

Q :734313578小蜜蜂Preprocessor/创建模具先点击‘Material –EJECTOR ’(材料分配)。

选择方形几何图标创建模具。

MAGMA模流导出文件规范

模流导出文件规范

1、今后需要用Magma软件模流的模具,导出的文件需要两种,一种是x_t或stp,用来测

量浇铸系统的参数,另一种是stl,用来导入Magma软件。

2、Stl 文件不能有破面,否则不能模流。

用pro_e导出的stl不会有破面,用ug倒出stl前,

用stp格式导入pro_e里检查是否有破面

3、Stl导出精度,在pro_E里都设置成0.02,否则有可能因stl网格太粗而不能运行

4、导出stl前,需把坐标放置在料柄面上,并且Z轴正方向指向模具天侧,Y轴正方向指

向模脚方向

5、以下为需要导出的stl文件,导出的stl文件的命名规范:

1、Inlet,即冲头,在料柄上做一个10mm高的实体,直径比料筒小1mm

2、Biscuit,即料柄

3、Gating,即流道,不包括进料部分

4、Ingate 1,即第一路浇口进料,流道与浇口的切开位置见下图

5、Ingate 2,Ingate 3....有几路浇口就有几个对应文件

6、Cast 1,即产品

7、Cast 2,即渣包进料,所有的渣包进料放在一个stl 文件,渣包与渣包进料的位置见

下图

8、Cast 3,即渣包,所有的渣包放在一个stl文件。

Magma相关问题总结

40

12.pressurize options(压力参数定义)

点选进入压力参数的设置

41

13.pressurize parameters(压力参数设置)

只有135与150两数值供输入 (135bar用于900T以下的压铸 机,150bar用于1200T以上的 压铸机).

有时设置0.03ms

不更改

新转化

多边形缩减

2.所画排气槽都要进行拔模(15°)及倒圆角处理。

3D需画出

3D无需画出

4

D:Magma模拟铝料 常用铝料对照表 A360AlSi10MgXK360

固液相线温度

S:555℃ L:595℃ S:576℃ L:578℃

413AlSi12

A380AlSi9Cu3 A383AlSi12Cu

S:479℃ L:578℃

S:529℃ L:570℃

ADC12AlSi10Mg

B390AlSi17Cu3-PAlSi18Cu4ZnFe T13AlSi12

S:555℃ L:595℃

S:492℃ L:636℃

S:576℃ L:578℃

5

E:压室总长度计算(Active length of sleeve) →L=L1+L2-X

红色交点必须在灰色区域内(说明前段的数据输入合理)

32

33

6.Shot characteristics(压射特征)

此设置参考如前所列的5速度

3b是较为理论的速 度,但实践的压铸 是很少在内浇口开 始高速能得到比较 好的成型效果

34

35

7.Venting options(排气选项)

此命令栏中有:off(关)、 on(开)

标准栏:对于动定模肉较大的产品参数可 设置的大一些,小产品一般采用3~5。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

麦格玛模流分析

模流分析这个概念源自与台湾那边的叫法,实际上就是指运用数据模拟软件,通过电脑完成注塑成型的模拟仿真,模拟模具注塑的过程,得出一些数据结果,通过这些结果对模具的方案可行性进行评估,完善模具设计方案及产品设计方案,塑胶模具常用软件有Moldflow、Moldex3D等。

MOLDFLOW是由此领域的先驱Mr.Colin Austin在澳洲墨尔本创立﹐早期(1970-)只有简单的2D流动分析功能,并仅能提供数据透过越洋电话对客户服务﹐但这对当时的技术层次来说仍有相当的帮助;之后开发各阶段分析模块,逐步建立今日完整的分析功能。

自1980年代起,随着理论基础日趋完备,数值计算与计算机设备的发展迅速,众多同类型的CAE软件渐渐在各国出现﹐功能也不再局限于流动现象探讨。

约1985年工研院也曾有过相似研发,1990年张荣语老师于国立清华大学化工系CAE研究室开始研发,MOLDFLOW公司创办人Colin Austin是个机械工程师﹐1970年前后在英国塑料橡胶研究协会工作。

1971年移民澳洲﹐担任一家射出机制造厂的研发部门主管;在当时﹐塑料材料在应用上仍被视做一种相当新颖的物料﹐具备了一些奇异的特性。

但在塑料加工领域工作了几年后﹐他开始对一般塑料产品的不良物性感到疑虑﹐一般的塑料制品并没有达到物品的适用标准﹐相反的﹐塑料已逐渐成为“便宜”、“低质量”的同义字;但他却发现﹐多数主要不良质量的成因却是因为不当成品设计与不良加工条件所造成的﹐所以他开始省思﹐产品设计本身需

同时考虑成型阶段﹐才是成功最重要的关键。

他开始花费大量时间在研究塑料流动的文献上﹐但发现这些理论并不能合理解释他在工厂现场所看到的许多问题;因此他开始换角度去思考这些问题﹐将射出机台视为一整组加工程序﹐螺杆正是能量的传递机构﹐而模具内部的流动形态﹐才是决定成品质量的最主要因素。

具体的关键问题是﹐浇口位置?在何处进浇?几个浇口?尺寸为何?这是一个革命性观念的启始,模具内部的流动形态才真正决定了产品品质,而不仅是机台参数设定或产品外观设计;最佳产品是需要完整考量、系统化的设计观念才有办法得到!

但即使了解了这个观念,问题仍未解决,因为在当时,模具内部成型时的流动形态,仍无法在试模前判断;而要去预测流动形态,必须依据非常复杂的流体力学与热传问题的联立方程式求解,以人力来做几乎是不可能。

但随著学术理论发展,电脑计算功能的进步,正式为模流CAE开启了一扇门,1978年,MOLDFLOW公司成立,提供初步的电脑辅助分析技术给世界上不同国家的塑胶制造公司,包括汽车业,家电业,电子业,以及精密模具业等。