金刚石工具电镀层脱落原因分析

电镀脱皮改善方案

电镀脱皮改善方案

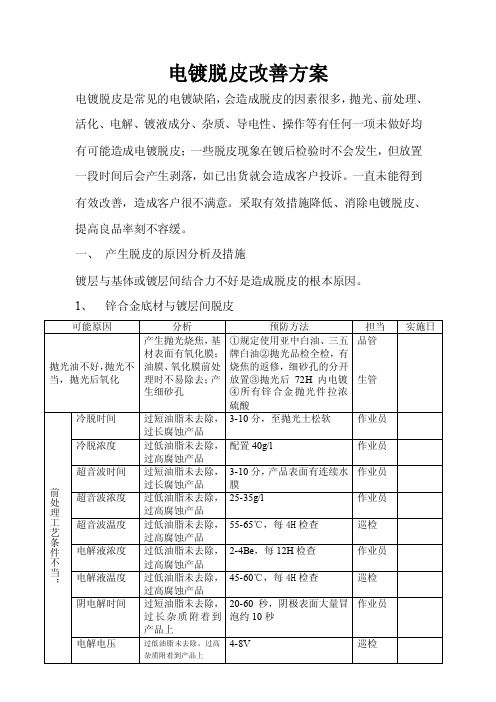

电镀脱皮是常见的电镀缺陷,会造成脱皮的因素很多,抛光、前处理、活化、电解、镀液成分、杂质、导电性、操作等有任何一项未做好均有可能造成电镀脱皮;一些脱皮现象在镀后检验时不会发生,但放置一段时间后会产生剥落,如已出货就会造成客户投诉。

一直未能得到有效改善,造成客户很不满意。

采取有效措施降低、消除电镀脱皮、提高良品率刻不容缓。

一、产生脱皮的原因分析及措施

镀层与基体或镀层间结合力不好是造成脱皮的根本原因。

1、锌合金底材与镀层间脱皮

2、镀层间脱皮

3、返修品脱皮

二、品质控制

1、加强抛光后的进料、移转检验,抽样水平从原来的AQL2.5提

高到AQL1.0,如有水纹、砂孔等素材问题或镀铜返抛氧化露底

的批号分开电镀,镀后全部做烘烤测试;

2、每班电镀前技术部、生产单位做好溶液更换、槽液测试分析及

加药,并按要求填写记录表单;

3、品保做好首检、巡检、末检、专检等检验工作,除做好原检验

测试项目外,增加磨刷结合力测试;返修品、异常批隔离、标

识;

4、技术部做好原物料检验,资材、车间做好先进先出及批次管理;

三、设备、仪器、工艺管理改进

1、添加剂加药过量是造成电镀脱皮的重要因素之一,因此控制添

加剂加药量对于改善电镀脱皮十分重要。

建议购买安培小时计

或自动加药机,严格按工艺要求加入添加剂。

2、目前最重要的是要做好工艺管理工作,消除操作异常因素。

电镀加工出现问题的原因及解决办法(标准版)

( 安全管理 )单位:_________________________姓名:_________________________日期:_________________________精品文档 / Word文档 / 文字可改电镀加工出现问题的原因及解决办法(标准版)Safety management is an important part of production management. Safety and production are inthe implementation process电镀加工出现问题的原因及解决办法(标准版)对于电子设备厂家来说,在进行电子加工活动的时候,电镀加工处理是少不的,电镀加工处理工艺中可能出现各种问题,给生产带来不便.电镀加工不平整是一个常见问题,下面来了解一下它出现的原因:1、电镀件毛坯表面过于粗糙或不好。

过于粗糙的表面要各到优质的沉积电镀层相对更困难,特别是一些压铸不良的产品就不能得到合格的电镀层。

一些素材表面的缺陷在电镀之前不能发现与修复,良品率相对低些。

2、电镀加工工艺不合理或电镀时间不够。

比如塑料电镀在镀铜的时间太短电流太小,铜件电镀直上镍电镀时镀光亮镍的时间短或电流太小。

3、电镀液性能差,整平性能不好。

如光亮硫酸铜所用的材料杂质多,组成成分含量不对,所使用的光亮剂质量不好,都不能有良好的填平性能。

4、电镀件在前处理部分不良,如五金电镀件镀底铜或底镍层不良或有附着有机膜层等。

另外还会出现电镀加工渗漏的问题,无锡华友微电子有限公司在该行业已有15年的历史,已形成了一定规模,具备一定的加工能力,并拥有丰富的经验,下面它给我们解析下如何防止苏州电镀加工活动中的渗漏问题。

1、严防镀液加温过高。

当镀液加温过高时,镀液会加速蒸发和分解,气雾中含有高浓度的溶质成分。

这时会严重污染环境,尤其是酸、碱气雾,氰化物和铬雾对环境的影响和人体危害会更大。

2、严格防止镀液被排风机吸走。

电镀产生问题原因和对策

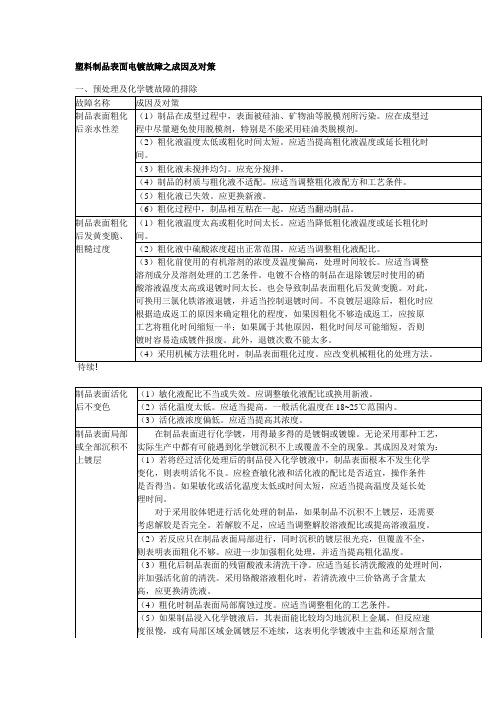

塑料制品表面电镀故障之成因及对策一、预处理及化学镀故障的排除待续!完完!三、循环测试故障的排除完五、焦磷酸盐闪镀铜常见故障的排除完六、氰化闪镀铜常见故障的排除八、氰化镀铜合金故障的排除完完九、光亮镀镍常见故障的排除一、ABS制品表面酸性镀铜故障的排除未完待续3、ABS制品表面光亮镀镍故障的排除复杂形状塑料大件电镀麻点产生的原因及对策董兴华摘要从工艺试验和实际生产方面找出了复杂形状塑料大件电镀产生麻点的主要原因.分析了产生麻点的各种因素.提出了减少麻点产生的办法和消除对策。

关键词塑料件电镀麻点对策新研制的电熨斗.有空心手柄、商标凸耳、大平面面积的侧身、散热窗、大穴内空、螺孔、凹槽、盲孔、通孔、非镀绝缘等部位.上壳为ABS塑料.形状复杂.受镀面积10 dm2。

常规塑料件电镀的工艺弊病很多.分析如下:1 麻点产生之因麻点的产生.主要来源于:(1)基材缺陷;(2)镀液;(3)工艺;(4)挂勾。

1.1 基材缺陷基材产生的麻点由模具精度和成型工艺及操作等造成.分布无规则。

轻微的缺陷孔.可通过电镀的填平将其减轻。

稍轻的缺陷孔.可机械抛磨后进行电镀。

严重的缺陷孔.视用户要求酌情处理。

1.2 镀液及其相关性(1)镀液性能差。

镀液成分含量改变.如酸铜中CuSO4过低.氯离子过高.光亮剂失调(S类光亮剂).表面活性剂过少。

(2)镀液污染。

酸铜镀液被各种杂质污染.如镍、磷、一价铜、灰尘、有机物等杂质。

(3)水质不洁、清洗不良。

清洗水质中含有悬浮物、细绒、灰尘等.工件清洗不彻底.工件上的孔眼坑穴带入杂质溶液等。

(4)气源不洁.管路系统不良。

①由空气搅拌系统带入杂质.如大气中灰尘、细绒等.从气泵吸入口进入镀液;②不同镀种的镀液空气搅拌.共用同一气泵供气.且无溶液防回流装置操作.造成镀液交叉污染;③管道系统槽外部分送气.使用镀锌钢管.且低于镀液面安装.引起停气后镀液回流.腐蚀管道内壁.废物又被气泵送入镀槽.造成污染。

(5)过滤效率低。

电镀加工出现问题的原因及解决办法

电镀加工出现问题的原因及解决办法对于电子设备厂家来说,在进行电子加工活动的时候,电镀加工处理是少不的,电镀加工处理工艺中可能消失各种问题,给生产带来不便.电镀加工不平整是一个常见问题,下面来了解一下它消失的缘由:1、电镀件毛坯表面过于粗糙或不好。

过于粗糙的表面要各到优质的沉积电镀层相对更困难,特殊是一些压铸不良的产品就不能得到合格的电镀层。

一些素材表面的缺陷在电镀之前不能发觉与修复,良品率相对低些。

2、电镀加工工艺不合理或电镀时间不够。

比如塑料电镀在镀铜的时间太短电流太小,铜件电镀直上镍电镀时镀光亮镍的时间短或电流太小。

3、电镀液性能差,整平性能不好。

如光亮硫酸铜所用的材料杂质多,组成成分含量不对,所使用的光亮剂质量不好,都不能有良好的填平性能。

4、电镀件在前处理部分不良,如五金电镀件镀底铜或底镍层不良或有附着有机膜层等。

另外还会消失电镀加工渗漏的问题,无锡华友微电子有限公司在该行业已有15年的历史,已形成了肯定规模,具备肯定的加工力量,并拥有丰富的阅历,下面它给我们解析下如何防止苏州电镀加工活动中的渗漏问题。

1、严防镀液加温过高。

当镀液加温过高时,镀液会加速蒸发和分解,气雾中含有高浓度的溶质成分。

这时会严峻污染环境,尤其是酸、碱气雾,氰化物和铬雾对环境的影响和人体危害会更大。

2、严格防止镀液被排风机吸走。

当电镀加工中,排风机配备不当,镀液液位过高,这时镀液简单被吸走,在槽盖未启开之前尤为严峻,既引起环境污染,又会造成镀液损耗,消失这种状况时要准时实行措施予以解决,如降低镀液液位,调整吸风口宽度等。

3、防止镀槽、加温(冷却)管渗漏造成污染。

电镀槽或加温(冷却)管渗漏往往会造成严峻污染,其渗漏缘由随制造材料及不同镀种各有区分。

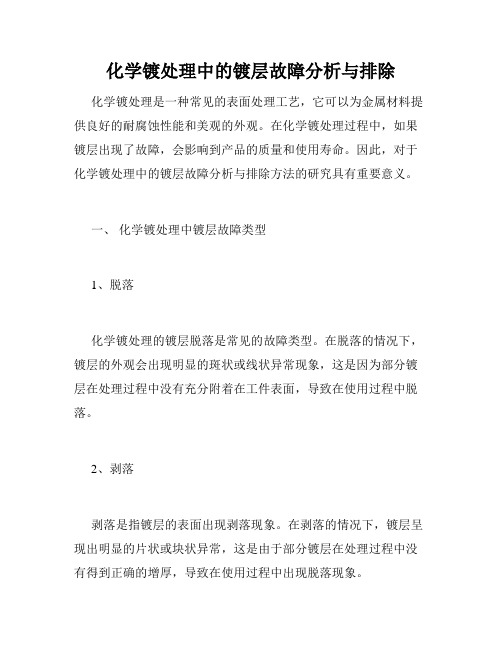

化学镀处理中的镀层故障分析与排除

化学镀处理中的镀层故障分析与排除化学镀处理是一种常见的表面处理工艺,它可以为金属材料提供良好的耐腐蚀性能和美观的外观。

在化学镀处理过程中,如果镀层出现了故障,会影响到产品的质量和使用寿命。

因此,对于化学镀处理中的镀层故障分析与排除方法的研究具有重要意义。

一、化学镀处理中镀层故障类型1、脱落化学镀处理的镀层脱落是常见的故障类型。

在脱落的情况下,镀层的外观会出现明显的斑状或线状异常现象,这是因为部分镀层在处理过程中没有充分附着在工件表面,导致在使用过程中脱落。

2、剥落剥落是指镀层的表面出现剥落现象。

在剥落的情况下,镀层呈现出明显的片状或块状异常,这是由于部分镀层在处理过程中没有得到正确的增厚,导致在使用过程中出现脱落现象。

3、起泡起泡指的是出现在镀层表面的空气气泡。

起泡的情况下,镀层的表面会呈现出不平坦的现象,由于造成空气气泡的原因多种多样,因此补救方法也不相同。

二、化学镀处理中镀层故障排除方法1、脱落情况下的排除方案在化学镀处理中,脱落是一种较为常见的故障现象。

针对这种情况,我们需要对导致镀层脱落的原因进行分析。

在加工过程中,控制金属表面清洁度是必要的一步。

其次是要控制水温,不要将水温设为过高或过低,以免使得镀层附着力下降。

2、剥落情况下的排除方案剥落问题是因为处理时间过短,或涂覆不够厚,这是加工过程中十分常见的情况。

为了解决这一问题,加工人员需要提升加工技术,保证加工时间符合加工要求的同时,必须要注意涂覆的均匀程度,达到材料的加工要求。

3、起泡情况下的排除方案起泡问题是由于空气气泡产生,一般需要对化学镀处理系统进行重新排气或排掉处理液的泡沫。

而且,在加工某些材料时,会造成部分空气气泡闪存,这就需要对加工过程进行修正,采用更加专业的加工技术,在这方面,我们需要不断加强加工人员的技能培养,以达到最优化的效果。

三、总结化学镀处理中的镀层故障排除是确保生产效益和产品质量的关键步骤。

在发现故障时,需要分析其原因,采取相应的排除方法。

电镀结合力不好的原因

电镀结合力不好的原因

电镀是一种常见的表面处理技术,它能够为金属制品赋予美观的外观、提高耐腐蚀性和增加硬度。

然而,有时电镀过程中会出现结合力不好的问题,导致镀层容易剥落或破损。

以下是导致电镀结合力不好的几个可能原因。

第一,不良的基材处理可能导致电镀结合力不好。

在电镀之前,必须对金属基材进行适当的准备处理,以确保其表面光洁、清洁和粗糙度适当。

如果基材表面有油脂、氧化物或其他污染物,就会影响电镀的结合力。

此外,如果基材表面过于光滑,电镀层很难与其牢固结合。

第二,不正确的电镀工艺参数也可能导致结合力不佳。

电镀过程中,包括电流密度、电镀时间、电解液成分等参数的选择都会对电镀层的结合力产生影响。

如果这些参数选择不当,可能会导致电镀层与基材之间的结合力不足。

第三,电镀层的成分和厚度也会影响结合力。

电镀层的成分应与基材相容,并且在电镀过程中应保持适当的温度和浓度。

此外,电镀层的厚度也应适中,过薄的电镀层容易剥落。

第四,不合适的电镀设备和工具也可能影响结合力。

电镀过程需要使用适当的设备和工具,如电镀槽、电极等。

如果这些设备和工具不符合要求,就会影响电镀层与基材之间的结合力。

除了以上几个原因外,还有其他一些因素可能导致电镀结合力不好,如操作不当、环境条件不适宜等。

因此,在电镀过程中,需要严格控制各个环节,确保各项参数和条件符合要求,以提高电镀层的结合力。

只有这样,才能制造出质量优良、耐久的电镀产品。

[指南]电镀起皮原因

![[指南]电镀起皮原因](https://img.taocdn.com/s3/m/12415621a22d7375a417866fb84ae45c3b35c229.png)

求助电镀锌起皮是什么原因我公司给一纺织机械公司配套一零件表面质量要求很高这产品是个镀锌件我们公司自己没有电镀设备是外协加工的我们有几次从外协厂家把产品拿回来检查发现电镀锌起皮,轻轻一撕就外面一层批拨下来了,是什么问题??外协公司说是我们抛光不好,但抛光我们从以前的5道工序现在改进到11道,质量比原来也好的多了,但我们电镀回来的质量总是不稳定.材料是Q235A 冷轧刚板2.5厚可以从以下几个方面考虑:1.电镀锌工件的结构和材料是否适用电镀。

2. 电镀时间短。

3.可以考虑采用热浸镀锌工艺。

是不是预处理不到位,镀得不牢电镀前全面清洗材料各个部分,你们零件什么形状轴,板,复杂?镀层为了耐磨还是美观?很可能不是你们原因,外协外协技术不好.估计是刷镀吧,把你们零件材料说下,我帮忙研究下這是鍍層的結合力不良現象﹐是不是基體金屬材料問題啊要不就是外协厂家工藝問題.金属表面镀层一个最关键的因素是前处理,比如说油脂什么的,要是前处理不干净,是很难达到理想的镀层效果的,你所说到的现象是整块剥离,估计主要还是出在前处理上。

再则,电镀时的电流大小也会对镀层产生影响,可以让外协厂检查一下他们镀锌池的接地情况,因为Q235的材质应该是很容易镀锌的抛光太好了镀层结合面就不牢固了,毕竟不是镀铬,应该有一定粗糙度。

再说镀锌厂对材料处理没有?被镀材料表面要处理干净,去除氧化物和污物。

有这东西在肯定镀不好的电镀一般分三个步骤:前处理;电镀;后处理;前处理是关键,主要包括除油,酸洗;除油有化学除油,电化学除油;如果是抛光件还要进行除腊处理;Q235材料没有理由镀不好;一般电镀厂基本除油工序是有的,但除腊工序未必有,除油不能代替除腊,我认为是没有除腊,重点在电镀前处理是不是去油没处理好?我们配套供应商亦存在同样问题,现知道了前期预处理问题。

镀锌起皮是产品清洗不到位,特别是经过热处理或冷挤压成型的产品,还有就是镀层太厚,导致产品再加工时起皮电镀起皮,原来我们也遇到过,主要是前处理没处理好。

电镀处理中的电镀故障分析与排除

电镀处理中的电镀故障分析与排除随着工业化程度的逐步提高,电镀处理如今已经变得越来越常见。

电镀处理技术在现代工业生产中拥有着广泛的应用,尤其是在电子、汽车、航空等领域中都有着广泛的运用。

电镀处理能够使金属表面具备防腐、耐磨、美化、导电、抗氧化、增加光泽等功能,因此也成为了现代工业中不可缺少的一环。

而在电镀处理中,难免会遇到各种电镀故障,如何准确地判断故障原因,排除故障,是我们在电镀处理过程中需要面临的问题。

本文将从电镀故障产生的原因和种类、电镀故障的分析方法和处理措施等几个方面来展开阐述。

一、电镀故障的产生原因和种类1. 电镀异质金属在电镀处理过程中,电镀池中的异质金属是产生电镀故障的主要原因之一。

异质金属能够进入电镀池中并污染电极板,导致电极板出现气孔、颗粒等缺陷。

同时,由于异质金属的存在,电极板表面的颜色和光泽也会受到影响。

2. 电流不稳定电流不稳定也会导致电镀故障的发生。

而电流不稳定的原因主要包括电源电压、电源输出电流、电极板与电源之间的接触等。

3. 水和空气的污染在电镀池中,水和空气中的污染物也会污染电极板,并导致电镀故障的发生。

这些污染物包括微生物、异物、有机物等。

这些污染物能够附着在电极板上,污染表面,导致表面出现不均匀的颜色、凹凸不平等问题。

二、电镀故障的分析方法1. 观察外观观察电极板表面的外观可以获得很多线索。

通常情况下,电极板出现的问题,如颜色、水泡、气孔等,都能够通过观察表面得到反应。

通过观察外观,我们可以初步判断故障出现的位置以及与何种因素有关。

2. 检测电流稳定性在电镀处理过程中,电流的稳定性是至关重要的。

检测电流的稳定性可以通过对电源电压和电源负载电流的波动进行分析。

如果电压和电流波动较大,说明电流不稳定,那么就需要对电源进行维护或更换。

3. 化学分析在一些特殊情况下,我们需要进行化学分析来检测电镀故障的原因。

这种方法主要适用于难以通过外观观察或电容法检测得到的故障原因。

五种常见的电镀缺陷及原因分析

可能原因: a) 电镀后,没有完全将水去除,经过一段时间后,会有水迹产生 b) 没有完全烘干,导致产品会产生氧化现象 c) 电镀存放时间过长 d) 储存环境较差,导致加速氧化 5、 膜厚不够

可能原因: a) 电镀电流较小 b) 电镀时间较短 c) 电镀挂具与产品之间导电不良 d) 电镀辅助阳极使电镀导电接头长时间没有保养,导致产生较多氧化膜,最终导致导电不良

五种常见的电镀缺陷及原因分析 2016-04-11 13:07 来源:内江洛伯尔材料科技有限公司作者:研发部

电镀缺陷微观 图

电镀缺陷各单位均会遇到,它直接影响产品质量,危及生产的正常进行,有时 甚至造成长期停产。遇到故障和缺陷,人们总希望在最短的时间内得以排除,减少 损失。因此前人的经验积累就显得特别重要。以下是总结的几种最常见的电镀缺陷, 以及可能的原因。 1、 镀层脱落

可能原因: a) 基材表面有油污或异物,经过电镀前处理不能完全清除掉,导致无法产生 电镀层; b) 基材有轻微、易脱落的重皮,在电镀后,有外力的作用下,导致有镀层的 重皮脱落,露出基材 c) 电镀后,在大的外力作用下(碰撞等),发生镀层与基材脱落 d) 由于电镀后,表面产生较多的颗粒,当外力将颗粒去除后,就露出基材或 打底镀层的外观 e) 辅助阳极太靠近产品面,电流过大,引起烧焦现象 2、 斑点 可能原因: a) 基材致密性不良 b) 镀层致密性不良 c) 储存环境较差,温度过高和潮湿度过高,导致产生腐蚀点 d) 基材砂孔,导致残留水或者药水,导致氧化 e) 电镀返工产品(先退除电镀层后,再一次在基材电镀),主要表现为基材疏 松状况 f) 没有将产品完全烘干,导致残留较多水汽在产品表面 3、 气泡 可能原因: a) 电镀前处理不良 b) 基材小砂孔较多 c) 电镀层与电镀层之间结合力不良 d) 电镀层与基材结合力不良 4、 异色/氧化

钎焊金刚石工具的研究现状及存在问题分析

作者所在课题组在国内外研究的基础上,采用Ni82CrBSi合金片状钎料,金刚石均匀排布在钎料片上,在低真空热压烧结炉中实现钎焊,对钎焊金刚石工具进行了初步研究,并且探索如何将钎焊这一技术用于孕镶工具中。从优化金刚石在胎体中的排布方式、金刚石粒度、浓度等静态结构参数及有效金刚石数量、金刚石间距等动态参数出发,实现单层金刚石在横向平面的有序排布,再通过叠层法在纵向呈错落排布,实现工作层中金刚石具备连续工作能力。为检验胎体对金刚石的包镶能力,特制作一只表镶金刚石钻头,进行5次开刃实验,并测得其最大平均出刃值。通过对钎焊单层工具金刚石出刃高度的测试(金刚石为45/50目),发现了其最大出刃值可达到70%以上,可以看出,钎焊技术可使金刚石与胎体的结合强度大大提高。对金刚石钻头(φ63mm)进行钢筋混凝土钻进模拟实验的结果表明,钻头在钻齿磨损近2mm时仍能继续工作,从理论上讲已经有两层金刚石参与了工作,这似乎说明了可以实现“孕镶”,具体的应用工艺仍在进一步研究之中。

钎焊金刚石工具的研究现状及存在问题分析

· 目前,用钎焊法制作金刚石(或立方氮化硼)工具已开始成为热点技术,但仅局限于单层工具,对于多层实现“孕镶”尚未见有成果发表。国外的钎焊技术研究始于20世纪80年代后期,但由于工作复杂至今仍停留在实验阶段,其应用也仅局限于单层工具;国内的高温钎焊技术研究起步较晚,与发达国家相比,研究的广度和深度远远不够,因而目前进展十分缓慢,但随着我国加入WTO,研究的步伐必然逐渐加速。

金刚石工具的使用效率与寿命除取决于金刚石磨粒被镶嵌的牢固程度外,还与胎体的耐磨性有关。胎体本身强度的高低、金刚石在胎体中的分布状态、金刚石的浓度等都会对胎体的耐磨性产生影响,所以,如何使胎体达到理想的状态也是今后工作中值得注意的问题。

电镀金刚石工具的改进研究

2007年10月总第161期 第5期金刚石与磨料磨具工程D iamond&Abrasives EngineeringOct.2007Serial.161 No.5文章编号:1006-852X(2007)05-0027-04电镀金刚石工具的改进研究3黄志伟1 刘文生2 卢汇洋1 李立波1 李云东1(1.河南农业大学机电工程学院,郑州450002)(2.中原工学院理学院,郑州450006)摘 要 电镀金刚石工具中存在的把持力不足、颗粒脱落等问题,严重影响了工具的使用寿命和效率。

文章综述了国内外近年来发展起来的改进电镀金刚石工具性能的方法,归纳成以下三大类:1、改进镀层胎体材料性能,提高镀层对金刚石的支撑和结合作用;2、通过提高金刚石与胎体的接触面积,消除金刚石与镀层之间的空隙;3、对金刚石颗粒表面处理,使金刚石与镀层间形成化学键结合。

文中对各种方法进行了详细的描述,对一些有潜能的方法进行了推荐,以期读者对电镀金刚石工具的改进方法有一个全面系统的认识。

关键词 电镀金刚石工具;颗粒结合力;胎体材料;接触面积;化学键中图分类号 T Q164 文献标识码 AM ethods to i m prove the qua lity of electropl a ted d i a m ond toolsHuang Zh i w e i1 L iu W en she ng2 Lu Hu i yang1 L i L i bo1 L i Yundo ng1(1.College of M echanical&E lectrica l Eng ineering,Henan A g ricultu ral U niversity,Z hengzhou450002,China)(2.College of Science,Zhongyuan U niversity of Technology,Zhengzhou450006,China)Abstract W ith excellent physical and chem ical p r operties such as high hardness,high strength and high wear resistance, dia mond has been widely used t o p r oduce dia mond t ools by electr op lating or sintering technique.But s ome dra wbacks of electr op lated dia mond t ools,such as the gap s bet w een the dia mond grits and the matrix materials,the poor retenti on of the dia mond grits in the matrix,grain shedding etc.,are threatening the l ong service life and high working efficiency of the t ools.This article revie wed and su mmarized the methods t o i m p r ove the quality of electr op lated dia mond t ools.W e classify all these methods int o three main categories:methods t o enhance the retenti on of dia mond grits in the matrix f or the i m p r ove ment of mechanical p r operties of the matrix materials;methods t o increase the contact area bet w een the dia mond grits and the matrix,and t o eli m inate the gap s bet w een the dia mond grits and the matrix materials;methods t o acquire che m ical bonding bet w een the grits and the matrix by using surface modified dia mond grits.A ll the menti oned methods are intr oduced in details and the potential methods are recommended.Keywords Electr op lated diamond t ool;retenti on of dia mond grits;gap s;matrix material;che m ical bond;contact area0 引言由于金刚石具有高硬度、高强度、高耐磨性以及线膨胀系数小等一系列优异的物理化学特性,被用来制作金刚石工具用于加工硬而脆的难加工材料。

电镀产生问题原因及对策

塑料制品表面电镀故障之成因及对策完二、电镀故障的排除的方法来检查镀层的热稳定性能。

在试验中选用得高低温度范围和循环次数,是根据制品的使用条件和环境确定的。

如汽车上使用的零件,在进行冷热循环试验时,先将镀件放入85℃的烘箱中保温1h,取出后在室温中放置15min,然后再放入40℃条件下1h,最后再在室温中放置15min。

如此循环4次,如果镀层表面状态和结合力均无变化则为合格所谓剥离试验,是在制品电镀的样片上切取1!2cm宽的镀层,橇起一头,用垂直于基体的力拉镀层,并测定剥离镀层时所需的力,其单位为kg/cm。

一般剥离在0.45kg/cm以上则为合格。

由于制品成型条件对镀层结合力影响的因素相当复杂,处理较为困难,尚未完待续完!完四、光亮硫酸盐铜常见故障的排除五、焦磷酸盐闪镀铜常见故障的排除完八、氰化镀铜合金故障的排除完完十一、ABS制品表面电镀故障的排除一、ABS制品表面酸性镀铜故障的排除复杂形状塑料大件电镀麻点产生的原因及对策董兴华摘要从工艺试验和实际生产方面找出了复杂形状塑料大件电镀产生麻点的主要原因,分析了产生麻点的各种因素,提出了减少麻点产生的办法和消除对策。

关键词塑料件电镀麻点对策新研制的电熨斗,有空心手柄、商标凸耳、大平面面积的侧身、散热窗、大穴内空、螺孔、凹槽、盲孔、通孔、非镀绝缘等部位,上壳为ABS塑料,形状复杂,受镀面积10 dm2。

常规塑料件电镀的工艺弊病很多,分析如下:1 麻点产生之因麻点的产生,主要来源于:(1)基材缺陷;(2)镀液;(3)工艺;(4)挂勾。

1.1 基材缺陷基材产生的麻点由模具精度和成型工艺及操作等造成,分布无规则。

轻微的缺陷孔,可通过电镀的填平将其减轻。

稍轻的缺陷孔,可机械抛磨后进行电镀。

严重的缺陷孔,视用户要求酌情处理。

1.2 镀液及其相关性(1)镀液性能差。

镀液成分含量改变,如酸铜中CuSO4过低,氯离子过高,光亮剂失调(S类光亮剂),表面活性剂过少。

(2)镀液污染。

电镀金刚石工具的改进研究

电镀金刚石工具的改进研究电镀金刚石工具中存在的把持力不足、颗粒脱落等问颗,严重响了工具的使用寿命和效率。

文章综述了国内外近年来发展起来的改进电镀金刚石工具性能的方法,归纳成以下三大类:1、改进镀层胎体材料性能,提高镀层对金刚石的支撑和结合作用;2、通过提高金刚石与胎体的接触面积,消除金刚石与镀层之间的空隙;3、对金刚石颗粒表面处理,使金刚石与镀层间形成化学结合。

文中对种方法行了详细的描述,对一些有潜能的方法进行了推荐,以期读者对电镀金刚石工具的改进方法有一个全面系统的认识。

关键词镀金刚石工具;颗粒结合力;胎体材料;接触面积;化学键0引言由于金刚石具有高硬度、高强度、高耐磨性以及线胀系数小等一系列优异的物理化学特性,被用来制作金刚石工具用于加工硬而脆的难加工材料。

电镀法制备金刚石工具是通过金属的电沉积,将松散的金刚石颗粒固结在电镀层中,使金刚石颗粒具有切削能力。

采用电镀法制备金刚石工具制造温度低,避免了对金刚石的热损失,并且生产工艺简便,设备少,制造周期短,成型方便以及可以修复等。

因此,电镀金刚石制品已有各种砂轮、磨头、什锦锉、掏料刀、修整滚轮、地质钻头、扩孔器、内外切割片、铰刀锯等专用工具,在机械、电子、建筑、钻探、光学玻璃加工等工业领得到广泛应用。

目前,国内外在用电镀法制备金刚石工具时,存在的主要间题是镀层胎体金属与金刚石颗粒间的结合力低,使用中金刚石颗粒受到力的作用时容易松动脱落,致使使用寿命短。

产生这些现象的主要原因是用电镀法制备金刚石工具时制造温度低,致使金刚石颗粒表面不易为一般金属所浸润,不但得不到强力的化学键结合,而且经常产生间隙。

另外,受电镀工艺的影响,金刚石工具镀层金属可选类型有限只限于镍、铬等少量金属及其合金)不像热压工具所使用的金属类型那样广泛。

针对以上问题,人们采用了各种措施来解决金刚石与镀层金属的结合力。

本文综合介绍了国内外近年来发展起来的改进电镀金刚石工具性能的方法并对它们进行了归纳分类,希望能给人详细而清晰的认识。

镀层脱落异常分析报告

Discipline-8 CS效果追踪确认(CS pursue the effect) Discipline-8.1结案(Closing)

Discipline-8.2待追踪(Keep on)

Approval: 田明

Audit 何海

:

浪

Date:10-16

Date:10-16 Date:

Reported By: 白永红 QR-

镀层脱落, 如下是不 良图片:

Date:10-15

Discipline-3立即措施(Containment Action)

1,贵司 9.11生产 批次 51KPcs退 回敝司,由 敝司安排 返镀,同时 安排补退 货; 2,查敝司 库存

10.11 117KPcs, 无镀层脱 落异常;

10.12 160KPcs, 无镀层脱 落异常.

客户投诉处理单

Complaint sheet Of Customer Promptly

客户 (Customer)

料号 (Part NO)

同创欣

投诉日期 (Lssue Date)

020-0003-2005/

品名规格

402-23111-020

(Part

10月12日

客诉单号 (CAR NO.)

Micro USB 前壳

数量 (Q'ty)

20121012003 51K

Discipline-1改善小组(Team member)

Champion:田明 Team leader:何海浪 Team member:白永红 姚文科 罗江平 姚亮

Date:10-15

Discipline-2问题描述(Describe The Problem)

电镀金刚石工具镀层脱落的原因

电镀金刚石工具镀层脱落的原因电镀金刚石工具镀层脱落的原因电镀金刚石工具在制造过程中牵涉多道工序,任何一道工序进行得不充分,都会造成镀层脱落。

镀前处理的影响钢基体在进入电镀槽之前的处理工序称之为镀前处理。

镀前处理包括:机械抛光、除油、浸蚀及活化等步骤。

镀前处理的目的是去除基体表面上的毛刺、油污、氧化膜、锈和氧化皮,以暴露基体金属使金属晶格正常生长,形成分子间的结合力。

假如镀前处理不好,基体表面有很薄的油膜和氧化膜,基体金属的金属晶格就不能充分暴露,就会拦阻镀层金属与基体金属形成分子间的结合力,仅仅是机械镶嵌作用,结合力差。

因此,镀前处理不良是造成镀层脱落的重要原因。

镀液的影响镀液的配方直接影响镀层金属的种类、硬度、耐磨性,搭配不同的工艺参数还可掌控镀层金属结晶的粗细、致密度以及镀层内应力的大小。

对于金刚石电镀工具的生产而言,绝大采纳镍或镍—钴合金,若不考虑镀液杂质的影响,影响镀层脱落的因素有:(1)内应力的影响镀层内应力是在电沉积过程中产生的,溶液中的添加剂及其分解产物和氢氧化物均会加添内应力。

宏观应力能引起镀层在贮存、使用过程中产生气泡、开裂、脱落等现象。

对于电镀镍或镍—钴合金而言,不同的镀液构成,内应力相差悬殊,氯化物含量越高,内应力越大。

对于主盐为硫酸镍的镀液而言,瓦特类镀液内应力均小于其他类镀液。

通过添加有机光亮剂或应力除去剂,可显著减小镀层的宏观内应力而加添其微观内应力。

(2)析氢的影响在任何电镀液中,不论其PH值如何,由于水分子的离解,永久存在肯定量的氢离子。

因此,在条件适当的情况下,无论在酸性、中性或碱性的电解液中进行电镀,在阴极上与金属析出的同时,往往有氢气析出。

氢离子在阴极还原后,一形成氢气逸出,一以原子氢的状态渗入基体金属及镀层中。

使晶格扭曲,造成很大的内应力,也使镀层显著变形。

电镀过程的影响若排出电镀液的成分及其他工艺掌控方面的影响,电镀过程中的断电是造成镀层脱落的一个紧要原因。

镀层脱落问题

镀层脱落问题实验室制取样品,待镀件为2.5cm*2cm面积铜片,镀层在取出,淋洗,用电吹风吹干的时候,出现了镀层爆裂脱落的问题,不知道怎么解决?这是镀层的结合力不佳的表现,问题是前处理活化不到位所造成的除油后:硫酸活化30秒+水洗+引镀60秒(直流电3v,20秒或镀锌件引镀)另外注意:1、基体是何材料。

什么铜,不同的铜要不同处理。

2、你的镀液是什么镀液?高磷应是没有问题的,压应力大。

如是中低磷则要注意。

你的镀液是自配还是商品镀液。

如是自己配则要有去应力药剂。

商品镀液则没有问题的(为了镀液稳定性还是采用商品镀液好再说自配的价格也相差无几3。

倒角抛光4、弱碱除油5、10--15%硫酸去锈活化6、温度和镀速在相应的范围内。

以上情况要做好否则结合力不好和镀层应力太大。

铜上化学镀就是没有问题的。

玻璃镀铜的有关资料玻璃上化学镀镍的主要难点在于前处理,一般前处理采用的方法为:刻蚀、敏化、活化、化学镀铜。

刻蚀工艺:氢氟酸200g/L、硝酸600g/L;敏化活化可用胶体钯工艺或使用银浆法工艺玻璃上镀铜,还要求镀锯齿状即在玻璃上铜分布不规则,我想用胶带把不需要镀的地方粘住,粗化不影响吗?胶带应使用耐酸碱耐高温胶带,完全可以达到目的。

我的联络方法:常州市旭光电镀化学品有限公司。

耐酸碱耐高温胶带那里有买的80元/圈联系电话:请教您几个问题:1.在实际生产中,只以酒石酸钠作络和剂,且R=3,PH=9,镀液是否稳定;如果不稳定,一般能保持多长时间;原理上不稳定时发生歧化反应,析出的是氧化亚铜,氧化亚铜应该是砖红色,可我在实际操作中析出物却为红褐色,好似纯铜的颜色,请问是铜吗?是什么原因造成的呢;实际生产和实验室的实验有太大的区别吗?2.在反应过程中,歧化反应有什么比较好的方法能控制呢?铜液的浓度、R值对歧化反应有影响吗?3.胶布贴上后立即撕去(敏化前),残余的胶对镀铜会有影响吗?4.如果玻璃活化后不清洗立即浸入铜液,钯核或锡离子有可能进入镀液,引起铜液的不稳定吗?5.锡液(敏化液)可以重复使用吗?它的稳定性怎样才能维护呢?玻璃敏化活化的不均匀有什么比较好的解决方法呢?电磁搅拌器搅拌会不会使离子移动过快从而导致不能附着在玻璃上?6.玻璃镀铜达到某一厚度时,会自然脱落,造成这一现象的原因有可能是什么呢?化學鍍之不解針孔問題您好:請問 1. 过期之化学镀液会不会造成针孔的产生??? 2. 未退磁之不锈钢做化学镀会不会产生针孔??? 3. 镍冲击(硬镀镍)的氯化镍和盐酸的比例为何??? 电流最好为?A/Dm2..4. 镀前使用盐酸活化14.1"大的不锈钢基板浓度及时间最好为何???盐酸浓度如何量测??? 5. 镀150UM厚之镍磷合金, 为何有很多针孔产生, 如何改善之???化学镀镍溶液一般不存在保质期问题,所以不存在过期问题,但是化学镀液的使用寿命有一定的期限,根据不同的配方,其使用寿命一般为6-10个周期或者是可以连续沉积40-60克镍磷镀层,镀液就要报废,在镀液已接近报废或已经报废的镀液中做出的化学镀镍层容易产生针孔。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

金刚石工具电镀层脱落原因分析

1前言

电镀金刚石工具是指通过金属电沉积的方法,使金刚石牢固地被胎体金属包裹在基体(钢或其它材料)上制作而成的一种金刚石工具,它广泛应用于机械电子、玻璃、建材、石油钻探等行业。

随着经济的发展,科学技术的进步,不同的行业对电镀金刚石工具的要求基本上是相同的,即效率高、寿命长、磨削精度高。

要保证这些特性,镀层金属不仅要有较高的硬度、耐磨性,而且要求在基体各个部分要均匀分布,以免镀层脱落使工具寿命缩短。

在某些特殊行业,如磁性材料行业的强力磨削,进刀量都是控制在0.3mm左右;陶瓷行业的大进刀量的干磨削等,对镀层金属与钢基体的结合力要求尤为苛刻。

在电镀金刚石工具的生产过程中,大部分厂家都只注意到了镀层金属的种类、硬度、耐磨性,而往往忽视镀层金属与基体结合力的问题。

在实际使用过程中,镀层脱落的现象屡见不鲜。

本文就这一问题进行了原因分析,并对解决措施略作探讨。

[1,2,3,4]

2镀层脱落的种类

电镀金刚石工具在使用过程中,由于使用条件如磨削力大小、温升、工件的撞击等原因,会造成含有金刚石的金属镀层与钢基体分离的现象,这就是镀层脱落。

镀层脱落一般是局部脱落,镀层一次性全剥离的现象少见。

在实际使用过程中,镀层脱落的情形大致有如下三种:(1)镀层脱落至基体表面:即含金刚石的金属镀层和不含金刚石的金属底镀层同时与钢基体分离。

(2)层脱落至金属底镀层:即不含金刚石的金属底镀层与钢基体未分离,只是含金刚石的金属镀层与金属底镀层剥离。

(3)含金刚石的金属镀层中镀层金属层状分离:含金刚石的金属镀层在使用过程中,与工件接触部分的镀层金属不是正常磨耗,而是非正常地成片或粉末状脱落,金刚石不是全部脱落,而是局部粒状脱落。

这种现象不易引起注意,造成的后果是制品寿命较短,往往会给人一种镀层金属把持力或耐磨性不佳的假象。

排除加厚时镀层烧焦和镀层金属耐磨性差等因素,工具在正常使用过程中,金刚石颗粒脱落直观表现为工具表面有连续成片较大的孔洞时,应是此类镀层的脱落。

3 镀层脱落的原因

电镀金刚石工具在制造过程中牵涉多道工序,任何一道工序进行得不充分,都会造成镀层脱落。

3.1镀前处理的影响

钢基体在进入电镀槽之前的处理工序称之为镀前处理。

镀前处理包括:机械抛光、除油、浸蚀及活化等步骤。

镀前处理的目的是去除基体表面上的毛刺、油污、氧化膜、锈和氧化皮,以暴露基体金属使金属晶格正常生长,形成分子间的结合力。

如果镀前处理不好,基体表面有很薄的油膜和氧化膜,基体金属的金属晶格就不能充分暴露,就会妨碍镀层金属与基体金属形成分子间的结合力,仅仅是机械镶嵌作用,结合力差。

因此,镀前处理不良是造成镀层脱落的主要原因。

3.2镀液的影响

镀液的配方直接影响镀层金属的种类、硬度、耐磨性,配合不同的工艺参数还可控制镀层金属结晶的粗细、致密度以及镀层内应力的大小。

对于电镀金刚石工具的生产而言,绝大部分采用镍或镍-钴合金,若不考虑镀液杂质的影响,影响镀层脱落的因素有:(1)内应力的影响镀层内应力是在电沉积过程中产生的,溶液中的添加剂及其分解产物和氢氧化物均会增加内应力。

这种应力是在电镀过程中镀层受到一些沉积因素的影响,引起晶格缺陷所致。

特别是某些金属离子和有机添加剂的作用,会显着增加镀层的内应力。

镀层内应力有宏观应力和微观应力两类。

宏观应力表现在将一金属薄片进行单面电镀,薄片受镀层内应力影响而产生弯曲。

微观应力则主要通过提高镀层硬度表现出来。

宏观应力能引起镀层在贮存、使用过程中产生气泡、开裂、脱落等现象。

对于电镀镍或镍-钴合金而言,不同的镀液组成,内应力相差悬殊,氯化物含量越高,内应力越大。

对于主盐为硫酸镍的镀液而言,瓦特类镀液内应力均小于其他类镀液。

通过添加有机光亮剂或应力消除剂,可显着减小镀层的宏观内应力而增加其微观内应力。

不同的工艺组合,如电流密度、PH值、温度,可以使同种镀液的镀层具有不同的内应力。

因此,要减少内应力的影响必须严格控制镀液的工艺范围,这样才能保证镀层的内应力在工艺要求的范围内。

(2)析氢的影响在任何电镀液中,不论其PH值如何,由于水分子的离解,永远存在一定量的氢离子。

因此,在条件适当的情况下,无论在酸性、中性或碱性的电解液中进行电镀,在阴极上与金属析出的同时,往往有氢气析出。

氢离子在阴极还原后,一部分形成氢气逸出,一部分以原子氢的状态渗入基体金属及镀层中。

使晶格扭曲,造成很大的内应力,也使镀层显着变形。

此时,虽然从外观上看不出缺陷,但它的机械性能是不合格的。

工具在使用过程中,当周围介质的温度升高时,聚集在基体金属或镀层金属内的吸附氢会膨胀而使镀层产生鼓泡、脱落的现象。

电镀镍,阴极电流效率为95%时,只有5%为析氢反应。

但是若温度过高,PH值过低,各组分不当均会使析氢加剧。

因此,如何控制电镀时的析氢反应以控制镀层内应力是一个值得探讨的问题。

3.3电镀过程的影响

若排除电镀液的成分及其他工艺控制方面的影响,电镀过程中的断电是造成镀层脱落的一个重要原因。

电镀金刚石工具的电镀生产过程与其他类型的电镀有着较大的区别。

电镀金刚石工具的电镀过程包括空镀(打底)、上砂、加厚过程。

在各个过程中都存在着基体离开镀液,即或长或短的断电的可能。

比如说空镀一定时间后,需观察底镍的质量及金刚石在基体上是否均匀分布;上述过程中若上砂有植砂和卸砂步骤,卸砂有时需要离开镀槽,在另一槽内进行;加厚过程中观察金刚石覆盖率是否到位等等。

短时间断电,对镀层影响不大,若断电时间过长,镀层金属表面就会在瞬间生成一层致密的氧化膜,使随后进行的电沉积金属原子不能沿着原有的金属晶格生长,影响两者的结合力。

工具在使用过程中,外作用力大于这两层间的结合力时,此两层之间的层与层的分离是不可避免的。

因此,采用更为合理的工艺、工序也可减少镀层脱落现象的出现。

4 解决镀层脱落的措施

针对上述镀层脱落的原因,笔者认为可采取以下措施解决镀层脱落的问题:

(1)强化镀前处理,尽可能完全去除基体表面上的毛刺、油污、氧化膜、锈和氧化皮,促使镀层金属晶格正常生长,提高镀层金属与基体金属间的结合力。

(2)优化镀液配方和电镀工艺、采取带电入槽,防止双极性现象,对于形状复杂的工件采用短时间大电流冲击空镀,以减少镀层内应力和析氢现象的影响,提高镀层质量。

(3)优化工艺、工序,减少卸砂时的断电时间,甚至不断电在原上砂槽内卸砂、加厚或在一备用槽内带电卸砂,以提高金刚石颗粒与镀层间的结合力。

若在加厚过程中遇停电现象,重新加厚时,工件应放入电解液中进行阴极还原,还原后带电入槽电镀以保证镀层结合力。

5 结论

在电镀金刚石工具的生产过程中,在选定某一组成的镀液配方时,除考虑镀层金属的硬度、耐磨性外,还应充分注意镀层内应力,定性测量镀层内应力以及各种添加剂对内应力的影响。

同时在生产过程中应充分重视镀前处理的各个步骤,生产工艺控制规范,确保镀液洁净、杂质含量在工艺范围内,只有这样才能保证生产出优质、质量稳定的电镀金刚石工具。