摩擦式提升机选型方法

多绳摩擦式矿井提升机设计

摘要本文对多绳磨擦式矿井提升机发展及应用、种类及结构进行了综合阐述,对多绳摩擦式矿井提升的优缺点进行了分类和研究;论证了多绳摩擦提升的工作原理;介绍了多绳摩擦式矿井提升机的各种型号;在制动工作原理进行说明的基础上,对制动器进行了选型。

结合特定的矿井的采煤及地质情况,对多绳摩擦式矿井提升机进行设备选型,形成一整套完备的矿井提升系统,整个系统的电控系统非常重要,所以最后对所设计的系统进行了电控系统设计。

多绳摩擦式矿井提升机系统的各系统的型号选型计算,及对各系统的统一布置,确定各系统的工作位置和尺寸,这些对多绳摩擦式矿井提升机在实际应用中提供了必要参数。

关键词:多绳摩擦式矿井提升机;选型;制动;系统AbstractIn this paper, rope and more friction-mine hoist the development and application, type and structure of a comprehensive elaboration of multi-rope friction-mine the advantages and disadvantages of upgrading the classification and study of multi-rope friction demonstration enhance the work of principle; introduced a multi - - Rope friction-mine hoist the various models in principle that brake work on the basis of a selection of the brake. With a specific mine coal mining and geological conditions, the multi-rope friction-mine hoist a selection of equipment, a set of comprehensive mine hoist system, the whole system of electronic control is very important, so the final design of the system The control design. Multi-rope friction-mine hoist system of the Selection System Model, and the layout of the unified system, the system determine the location and size of these multi-rope friction-mine hoist in practical application to provide the necessary Parameters.Keywords:multi-rope friction-mine hoist; Selection; braking; system目录摘要 (i)Abstract ....................................................................................................................................i i 前言 (v)1 提升机的概述 (1)1.1提升机的简介 (1)1.2提升机的用途和发展概况 (2)1.3提升机的工作原理 (4)2 提升机的组成 (6)2.1 工作机构 (6)2.2 制动系统 (7)2.2.1制动装置的功用 (7)2.2.2 制动装置的类型 (8)2.3 机械传动系统 (8)2.4润滑系统 (8)2.5观察和操纵系统 (9)2.6拖动,控制和自动保护系统 (9)2.7辅助部分 (10)3 提升机的选型计算 (11)3.1设计依据 (11)3.2提升容器选择 (11)3.3钢丝绳选择 (12)3.3.1绳端荷载计算 (12)3.3.2首绳单位长度重量 (12)3.3.3尾绳单位长度重量 (13)3.4提升机的选择 (13)3.4.1摩擦轮的最小直径 (13)3.4.2最大静张力和最大静张力差 (13)3.5电机的选择 (14)3.6提升机的校核 (15)3.6.1提升机直径验算 (15)3.6.2钢丝绳校验(提升矸石) (15)3.7 提升系统计算 (15)3.7.1井架高度计算 (15)3.7.2 上绳弦长计算 (16)3.7.3 上绳仰角计算 (16)3.7.4 下绳弦长计算 (16)3.7.5 下绳仰角计算 (16)3.7.6 围包角计算 (16)3.7.7 上弦距下弦最小距离计算 (16)4 提升机卷筒的设计 (18)4.1卷筒的分类 (18)4.2 卷筒绳槽的确定 (18)4.3卷筒的确定 (19)4.3.1 卷筒节径设计 (20)4.3.2 卷筒的长度设计 (20)4.3.3 卷筒壁厚设计 (20)4.4 卷筒强度计算 (20)5 卷筒主轴的设计 (22)5.1 卷筒轴的受力分析与工作应力分析 (22)5.2 轴的设计计算 (22)5.3确定各段轴的直径和长度 (23)5.4 轴的校核 (24)6 提升机的制动系统 (25)6.1 盘式制动器 (25)6.1.1 盘式制动器的布置方式 (26)6.1.2 盘式制动器的工作原理 (27)6.2盘式制动器的设计计算 (27)6.2.1 盘式制动器工作时所需制动力 (27)6.2.2 每副闸应有的制动力矩 (28)6.2.3实际正压力的计算 (28)6.2.4制动器液压缸的结构与设计计算 (28)6.3 盘式制动器的调整和维护 (28)6.3.1 闸瓦间隙的调整 (28)6.3.2 蝶形弹簧的检查 (28)7 提升机的液压站 (28)7.1 液压站的功用 (28)7.2 提升机液压站的工作要求 (28)7.3 液压站的组成部分 (28)7.4液压站的维护及注意事项 (28)8 提升机电控系统 (28)8.1提升机控制系统组成 (28)8.2提升机控制系统的功能 (29)8.3安全回路 (32)8.4电气制动 (33)8.5 特点 (33)8.6矿井提升机控制系统的操作步骤 (35)8.7 提升机各部分分析 (39)结论 (59)致谢 (60)参考文献 (61)前言目前,国外多绳摩擦式矿井提升机的发展方向是:发展落地式和斜井多绳摩擦式提升机,研究其用于特浅井、盲井的可能性,以扩大起使用范围;采用新结构,以减小机器的外形尺寸和重量;实现自动化和遥控,以提高工作的可靠性和生产效率。

某矿立井井塔式多绳摩擦提升设备选型设计计算

第1章概述该矿是一座年产原煤320万吨的大型现代化矿井,新井采用主、副井混合多绳摩擦轮提升。

矿山南有京唐港,西有塘沽港,公路、铁路、海运极为便利。

矿业分公司煤种以肥煤为主,并有少量气肥煤和焦肥煤,拥有国内较为先进的大型综采设备,采煤机械化程度为100%;建有一座原西德引进设备、年入洗能力达400万吨的大型现代化洗煤厂。

洗煤采用分计入洗、块煤重介、末煤跳汰、煤泥浮选的联合工艺流程,主要产品有精煤、洗混块、洗末、煤泥等。

现年产9级和10级精煤90万吨,广泛应用于冶金、铸造、化工等行业。

随着煤炭开采的机械化程度的提高,矿井提升工作是重要环节,从井下采出的煤炭及矸石的提升,材料的下放,人员和设备的升降,都是由提升设备来完成的。

随着矿井开发深度的增加和一次提升量的增大,多绳摩擦式提升机在矿井生产中应用逐渐增加。

多绳摩擦式提升机最大的优点是适用于深井,完成单绳缠绕式提升机不能承担的提升任务。

当多绳摩擦轮提升机安装在井塔上时,减少了工业广场的占地面积,并为地面生产系统的布置创造了有利条件。

多绳摩擦式提升机是今后提升设备发展的方向之一。

本设计依据某矿新井现场条件,设计年产量为220万吨,做主井井塔式多绳摩擦提升设备选型,设计内容主要包括:矿井概况;提升容器、提升钢丝绳、提升机等提升设备选择;提升设备运动学与动力学计算;防滑计算与校验;绘制提升机房大厅设备布置图一张,绘制新井井筒设备平面图一张。

第二章 主井提升设备选型与设计2.1 设计依据1、井筒直径:7.8m ;2、设计年产量:218410 t/a ;3、年工作日:300d ;4、日工作小时:14h ;5、井口标高:30.5m ;6、二水平标高:—490m ;7、装载高度:44.73m ;8、卸载高度:14.049m ;9、散煤密度:1.053/t m ; 10、电压等级:6000V. 根据以上资料,现设计如下: 2.2 提升容器选择一、提升高度H 计算S x z = ++H H H H (m)=520.5+14.049+44.73=579.279(m)式中S H ——井筒深度520.5m ;x H ——卸载高度14.049m ;Z H ——装载高度44.73m.二、合理的经济速度j Vj V = ==9.63 (m/s )式中H ——提升高度579.279 m.三、估算一次提升循环时间j Tj j jV HT a V =+++m q 1(s) =9.63579.27910160.759.63+++ =98.99 (s )式中1a ——初定主加速度值,箕斗可取210.75/a m s £;μ——箕斗在卸载曲轨内减速或爬行所需附加时间,箕斗提升取10s ; θ——装卸载休止时间取 16s ;四、估算一次合理的经济提升量m ¢n f jr 3600A a C T m b t¢创?¢=´4220101 1.1598.99=16.56360030014创创=创 (t/次)式中n A ¢—矿井设计年产量220410⨯t/a ;f a ——提升能力富裕系数;仅考虑:水平提升 取f 1a =;C ——不均匀系数;考虑井底设置煤仓 取 C =1.15;r b ——年工作日300d ;t ——日工作小时数14h 。

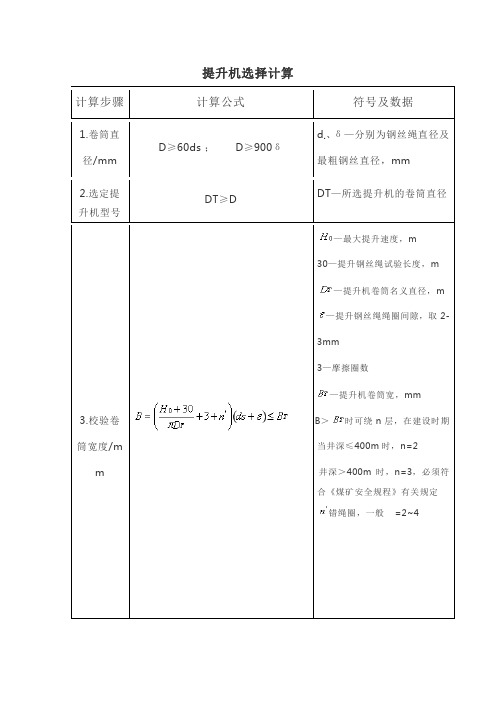

提升机选择计算

—最大提升速度,m30—提升钢丝绳试验长度,m—提升机卷筒名义直径,m—提升钢丝绳绳圈间隙,取2-3mm3—摩擦圈数—提升机卷筒宽,mmB>时可绕n层,在建设时期当井深≤400m时,n=2井井深>400m时,n=3,必须符合《煤矿安全规程》有关规定错绳圈,一般=2~4—提升机强度要求允许的钢丝绳最大静张力,N—提升机主轴强度要求允许的钢丝绳最大静张力差,N—提升物料荷重,N—提升容器荷重,N—钢丝绳线分布力,N/m=9.81—每米钢丝绳标准质量,kg /mP—电动机功率,kNL0—钢丝绳最大斜长,m—矿车或箕斗运行阻力系数箕斗提升:=0.01矿车提升:=0.01(滚动轴承)=0.015(滑动轴承)—钢丝绳移动时阻力系数,=0.15~0.2—井筒倾斜角立井提升:斜井提升:—动力系数:吊桶提升时,=1.05罐笼提升时,=1.3—提升机最大速度,m/s—矿车阻力系数,=1.15~1.2—电动机功率备用系数,=1.2—传动效率,一级减速=0.92二级减速=0.85其余符号同前VT=式中K—提升不均匀系数,K=1.15~1.25Azh—抓岩机最大生产能力;多台抓岩机时为总生产能力(松散体积)m3/h0.9—吊桶装满系数T1—提升一次的循环时间,s,Tzh/sTzh=为了充分发挥提升机的能力,Tzh≥T1Vj=式中K—提升不均匀系数,K=1.250.85—箕斗装满系数Ag—掘进每一循环的小时出矸量m3/h—一次提升循环时间,ST1=2T1=式中—箕斗提升最大速度,m/s。

《煤矿安全规程》规定,当箕斗提升物料时,≤7,当铺固定道床,并采用等于或大于38kg/ m的钢轨道时,≤9。

—箕斗在卸载轨内运行速度,m/s;=1.0~1.5—卸载曲轨长度,m;一般选=6~8a—箕斗提升加减速度,m/s2;=0.5~0.7L—提升最终斜长,m—箕斗装矸、卸载休止时间,s;当用耙斗装岩机时=100~300sQ=9.81Q=9.81—标准吊桶容积,m3—矿车容积,m3 —岩石松散容积,kg/ m3—岩石松散系数,取1.8~2.0—水容重,kg/ m3 —临时罐笼所容纳矿车数—装满系数,取0.9—钢丝绳钢丝的极限抗拉强度,1470~1870Mpa—钢丝绳的安全系数提人员时≥9提物料时≥6.5提人与物时:提物时≥7.5提人时≥9 ≥Ps—每米钢丝绳标准重量,kg/ m≥—所选钢丝绳所有钢丝破断力总和,N—箕斗容积,m3—矿车容积,m3—矿车装满系数,= 0.8~0.9—岩石松散容重,k g / m30.85—箕斗装满系数—每次提升矿车数目—钢丝绳最大斜长,m—钢丝绳钢丝的极限抗拉强度,取=1570 Mpa—井筒倾斜角—安全系数,提人员时≥9提物料时≥6.5提人与物时:提物时≥7.5提人时≥9—矿车或箕斗运行阻力系数箕斗提升:=0.01矿车提升:=0.01(滚动轴承)=0.0 15(滑动轴承)—钢丝绳移动时阻力系数,= 0.15~0.2≥Ps—每米钢丝绳标准重量,kg/ m ≥—所选钢丝绳所有钢丝—悬吊设备荷重,N—悬吊同一设备的钢丝绳数—钢丝绳钢丝的极限抗拉强度,Mpa—钢丝绳的安全系数,根据《煤矿安全规程》:悬吊、吊盘、水泵、抓岩机时≥6;提升安全梯的悬吊钢丝绳的安全系数≥9;悬吊风筒、风管、水管、注浆管、靠臂式抓岩机和拉紧装置的钢丝绳安全系数≥5;用于悬吊吊罐的钢丝绳安全系数≥13≥Ps —每米钢丝绳标准重量,kg/ m—选定钢丝绳的所有≥—第个掘进工作面实际需要的风量,m3/mi n—第个掘进工作面的瓦斯绝对涌出量m3/m in—第个掘进工作面的通风系数,主要包括瓦斯涌出不均衡和备用风量等因素,应根据实际考察的结果确定。

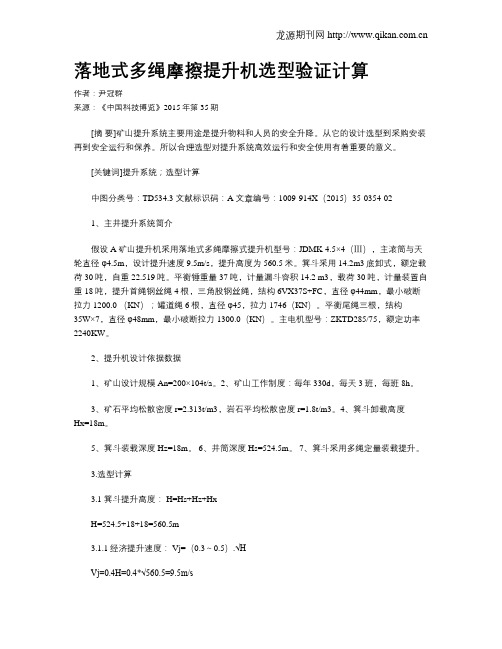

落地式多绳摩擦提升机选型验证计算

落地式多绳摩擦提升机选型验证计算作者:尹冠群来源:《中国科技博览》2015年第35期[摘要]矿山提升系统主要用途是提升物料和人员的安全升降。

从它的设计选型到采购安装再到安全运行和保养。

所以合理选型对提升系统高效运行和安全使用有着重要的意义。

[关键词]提升系统;选型计算中图分类号:TD534.3 文献标识码:A 文章编号:1009-914X(2015)35-0354-021、主井提升系统简介假设A矿山提升机采用落地式多绳摩擦式提升机型号:JDMK-4.5×4(Ⅲ),主滚筒与天轮直径φ4.5m,设计提升速度9.5m/s,提升高度为560.5米。

箕斗采用14.2m3底卸式,额定载荷30吨,自重22.519吨。

平衡锤重量37吨,计量漏斗容积14.2 m3,载荷30吨,计量装置自重18吨,提升首绳钢丝绳4根,三角股钢丝绳,结构6VX37S+FC,直径φ44mm,最小破断拉力1200.0 (KN);罐道绳6根,直径φ45,拉力1746(KN)。

平衡尾绳三根,结构35W×7,直径φ48mm,最小破断拉力1300.0(KN)。

主电机型号:ZKTD285/75,额定功率2240KW。

2、提升机设计依据数据1、矿山设计规模An=200×104t/a。

2、矿山工作制度:每年330d,每天3班,每班8h。

3、矿石平均松散密度r=2.313t/m3,岩石平均松散密度r=1.8t/m3。

4、箕斗卸载高度Hx=18m。

5、箕斗装载深度Hz=18m。

6、井筒深度Hs=524.5m。

7、箕斗采用多绳定量装载提升。

3.选型计算3.1 箕斗提升高度: H=Hs+Hz+HxH=524.5+18+18=560.5m3.1.1经济提升速度: Vj=(0.3~0.5).√HVj=0.4H=0.4*√560.5=9.5m/s3.1.2根据经济提升速度估算一次提升循环时间:Tx=2(Vj/α+H/Vj+U+θ)箕斗数据取决于提升加速度升降物料时α≦0.8m/s2,升降人员时α≦0.75m/s2,容器爬行阶段附加时间U=10s,每次提升终了后的休止时间θ=10s。

2、多绳摩擦提升机设计计算选择钢丝绳

根据一根首绳的每米重量选钢丝绳

首绳要保证耐磨耐压初始伸长,弹性伸长最小,最好选用镀锌三角股钢丝绳,也可采用西炉型或密封钢丝绳,国外还在钢丝绳上涂特制油漆,土法撒松香粉,为减少容器扭转对罐道造成的压力,采用半数左捻半数右捻,交错排列。

绳径d

每米绳重p=x1.07

公称抗拉强度 =170

钢丝绳破断力总和

一、选择钢丝绳

序号

计算步骤

公式

罐笼

箕斗

备注

1

一根首绳的每米重量

P’=

首绳根数

=17000公斤/

m钢丝绳的安全系数

升降人员、升降人员物料不得低于8

专为升降物料不得低于7

钢丝绳最大悬垂长度

= + + +

井塔高度,这里是估计值

尾绳环高度

取10米

矿井深度=0ຫໍສະໝຸດ 箕斗装矿高度,一般取20-30米,井下破碎时要大,比如60米,要根据实际定

3

一根尾绳的每米重量

q’= p

尾绳根数,一般为首绳之半

4

根据一根尾绳的每米重量选尾绳

用不旋转钢丝绳,

绳径d

每米绳重q

公称抗拉强度

5

计算所选首尾绳每米重量差

q-np

一般为重尾绳或等尾绳

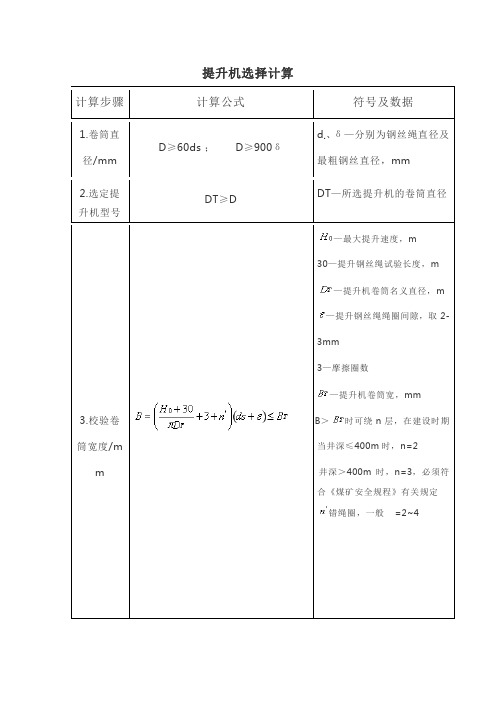

提升机的选型方法及步骤

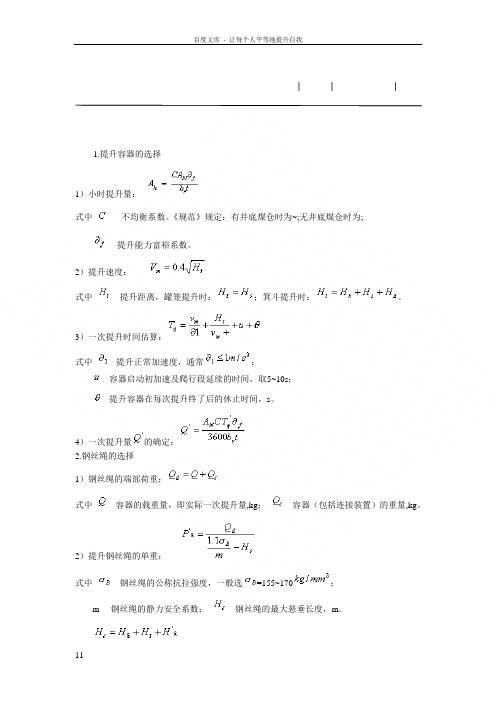

| | |1.提升容器的选择1)小时提升量:式中-----不均衡系数。

《规范》规定:有井底煤仓时为~;无井底煤仓时为;----提升能力富裕系数。

2)提升速度:式中---提升距离,罐笼提升时:;箕斗提升时:。

3)一次提升时间估算:式中---提升正常加速度,通常;---容器启动初加速及爬行段延续的时间,取5~10s;---提升容器在每次提升终了后的休止时间,s。

4)一次提升量的确定:2.钢丝绳的选择1)钢丝绳的端部荷重:式中---容器的载重量,即实际一次提升量,kg;---容器(包括连接装置)的重量,kg。

2)提升钢丝绳的单重:式中---钢丝绳的公称抗拉强度,一般选=155~170;m----钢丝绳的静力安全系数;---钢丝绳的最大悬垂长度,m。

式中---尾环绳的高度,m。

式中S---两提升容器的中心距,m;对于单容器带平衡锤的提升系统,则为提升容器与平衡锤的中心距,m;---过卷高度, m;---提升高度, m。

式中---井底车场运输水平至在装载位置的提升容器底部的距离,在未最后确定前,一般按18~25m计算;---矿井深度;---井口至卸载煤仓的高度,在未最后确定前,一般可取~ ;---箕斗在卸载位置时,底部高出煤仓的高度,一般取~。

3)尾绳单位长度重量计算:式中---尾绳设置的数量3.提升机的选择1)滚筒直径:;式中:---滚筒的计算直径,mm;---已选定的钢丝绳直径,mm;---已选定的钢丝绳中最粗钢丝的直径,mm。

2)提升钢丝绳作用在主导轮上的最大静张力和最大静拉力差:最大静张力的计算内容见下表所示,即重载侧的静拉力;最大静张力差式中:为轻载侧的静拉力,其计算内容见下表。

4.提升系统的确定1)井架高度的确定:(1)箕斗提升:a)无导向轮的提升系统:式中:---过卷距离的终点与点的高度,与井塔布置有关。

b)有导向轮的提升系统:i.导向轮布置穿过该楼层地板时:式中:---导向轮中心距楼层地板面的高度,m。

提升机选择计算

—最大提升速度,m30—提升钢丝绳试验长度,m—提升机卷筒名义直径,m—提升钢丝绳绳圈间隙,取2-3mm3—摩擦圈数—提升机卷筒宽,mmB>时可绕n层,在建设时期当井深≤400m时,n=2井井深>400m时,n=3,必须符合《煤矿安全规程》有关规定错绳圈,一般=2~4—提升机强度要求允许的钢丝绳最大静张力,N—提升机主轴强度要求允许的钢丝绳最大静张力差,N—提升物料荷重,N—提升容器荷重,N—钢丝绳线分布力,N/m=9.81—每米钢丝绳标准质量,kg /mP—电动机功率,kNL0—钢丝绳最大斜长,m—矿车或箕斗运行阻力系数箕斗提升:=0.01矿车提升:=0.01(滚动轴承)=0.015(滑动轴承)—钢丝绳移动时阻力系数,=0.15~0.2—井筒倾斜角立井提升:斜井提升:—动力系数:吊桶提升时,=1.05罐笼提升时,=1.3—提升机最大速度,m/s—矿车阻力系数,=1.15~1.2—电动机功率备用系数,=1.2—传动效率,一级减速=0.92二级减速=0.85其余符号同前VT=式中K—提升不均匀系数,K=1.15~1.25Azh—抓岩机最大生产能力;多台抓岩机时为总生产能力(松散体积)m3/h0.9—吊桶装满系数T1—提升一次的循环时间,s,Tzh/sTzh=为了充分发挥提升机的能力,Tzh≥T1Vj=式中K—提升不均匀系数,K=1.250.85—箕斗装满系数Ag—掘进每一循环的小时出矸量m3/h—一次提升循环时间,ST1=2T1=式中—箕斗提升最大速度,m/s。

《煤矿安全规程》规定,当箕斗提升物料时,≤7,当铺固定道床,并采用等于或大于38kg/ m的钢轨道时,≤9。

—箕斗在卸载轨内运行速度,m/s;=1.0~1.5—卸载曲轨长度,m;一般选=6~8a—箕斗提升加减速度,m/s2;=0.5~0.7L—提升最终斜长,m—箕斗装矸、卸载休止时间,s;当用耙斗装岩机时=100~300sQ=9.81Q=9.81—标准吊桶容积,m3—矿车容积,m3 —岩石松散容积,kg/ m3—岩石松散系数,取1.8~2.0—水容重,kg/ m3 —临时罐笼所容纳矿车数—装满系数,取0.9—钢丝绳钢丝的极限抗拉强度,1470~1870Mpa—钢丝绳的安全系数提人员时≥9提物料时≥6.5提人与物时:提物时≥7.5提人时≥9 ≥Ps—每米钢丝绳标准重量,kg/ m≥—所选钢丝绳所有钢丝破断力总和,N—箕斗容积,m3—矿车容积,m3—矿车装满系数,= 0.8~0.9—岩石松散容重,k g / m30.85—箕斗装满系数—每次提升矿车数目—钢丝绳最大斜长,m—钢丝绳钢丝的极限抗拉强度,取=1570 Mpa—井筒倾斜角—安全系数,提人员时≥9提物料时≥6.5提人与物时:提物时≥7.5提人时≥9—矿车或箕斗运行阻力系数箕斗提升:=0.01矿车提升:=0.01(滚动轴承)=0.0 15(滑动轴承)—钢丝绳移动时阻力系数,= 0.15~0.2≥Ps—每米钢丝绳标准重量,kg/ m ≥—所选钢丝绳所有钢丝—悬吊设备荷重,N—悬吊同一设备的钢丝绳数—钢丝绳钢丝的极限抗拉强度,Mpa—钢丝绳的安全系数,根据《煤矿安全规程》:悬吊、吊盘、水泵、抓岩机时≥6;提升安全梯的悬吊钢丝绳的安全系数≥9;悬吊风筒、风管、水管、注浆管、靠臂式抓岩机和拉紧装置的钢丝绳安全系数≥5;用于悬吊吊罐的钢丝绳安全系数≥13≥Ps —每米钢丝绳标准重量,kg/ m—选定钢丝绳的所有≥—第个掘进工作面实际需要的风量,m3/mi n—第个掘进工作面的瓦斯绝对涌出量m3/m in—第个掘进工作面的通风系数,主要包括瓦斯涌出不均衡和备用风量等因素,应根据实际考察的结果确定。

多绳摩擦式矿井提升系统选型设计

多绳摩擦式矿井提升系统选型设计

首先,需要确定提升系统的额定载荷。

根据实际情况,确定提升系统

需要承载的最大负载。

这将决定摩擦片的尺寸和材料选择,以及提升机构

和支撑结构的设计。

其次,需要确定提升系统的提升速度和提升高度。

根据实际需要确定

提升系统的工作速度和提升高度,这将决定提升机构的设计和摩擦片的数量。

然后,需要选择合适的提升机构。

根据实际情况选择合适的提升机构,有多种选择,如卷筒式提升机和链式提升机等。

需要考虑系统的可靠性、

安全性、节能性和维护便捷性等因素。

对于摩擦片的选择,需要考虑其材料和尺寸。

摩擦片的材料需要具有

良好的耐磨性和耐高温性能,以及良好的摩擦特性和稳定性。

尺寸的选择

需要根据实际情况和提升系统的载荷确定。

最后,还需要考虑提升系统的安全性和可靠性。

设计合理的安全保护

装置,如过载保护装置和限速装置等,保障系统运行过程中的安全性。

同时,选择质量可靠的提升机构和摩擦片,以确保系统的可靠性。

综上所述,多绳摩擦式矿井提升系统的选型设计需要考虑到提升系统

的额定载荷、提升速度和提升高度,选择合适的提升机构和摩擦片,以及

确保系统的安全性和可靠性。

在设计过程中,还需要充分考虑实际情况和

运行要求,进行合理的设计和选择。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摩擦式提升机选型方法1.提升容器的选择1)小时提升量:tb CA A r f N h ∂=式中 C -----不均衡系数。

《规范》规定:有井底煤仓时为1.10~1.15;无井底煤仓时为1.20; f ∂----提升能力富裕系数。

2)提升速度: t m H V 4.0=式中 t H ---提升距离,罐笼提升时:s t H H =;箕斗提升时:z s x t H H H H ++=。

3)一次提升时间估算:θ++++∂=u v Hv T m t m q 1式中 1∂---提升正常加速度,通常21/1s m ≤∂;u ---容器启动初加速及爬行段延续的时间,取5~10s ;θ---提升容器在每次提升终了后的休止时间,s 。

4)一次提升量'Q 的确定:t b CT A Q r f q N 3600''∂=2.钢丝绳的选择1)钢丝绳的端部荷重:c d Q Q Q +=式中 Q ---容器的载重量,即实际一次提升量,kg ; c Q ---容器(包括连接装置)的重量,kg 。

2)提升钢丝绳的单重: cBdk H m Q P -=σ1.1'式中B σ---钢丝绳的公称抗拉强度,一般选B σ=155~1702/mm kg ;m----钢丝绳的静力安全系数; c H ---钢丝绳的最大悬垂长度,m 。

k t h c H H H H '++=式中 h H ---尾环绳的高度,m 。

S H H g h 25.0++=式中 S---两提升容器的中心距,m ;对于单容器带平衡锤的提升系统,则为提升容器与平衡锤的中心距,m ; g H ---过卷高度, m ;t H ---提升高度 , m 。

p x s z t h H H H H +++=式中 z H ---井底车场运输水平至在装载位置的提升容器底部的距离,在未最后确定前,一般按18~25m 计算; s H ---矿井深度;x H ---井口至卸载煤仓的高度,在未最后确定前,一般可取13.5~14.5m ; p h --- 箕斗在卸载位置时,底部高出煤仓的高度,一般取0.3~0.5m 。

3)尾绳单位长度重量计算: k k P n n q 21'=式中 2n ---尾绳设置的数量 3.提升机的选择1)滚筒直径: d D g 80'≥ ;c g D δ1200'≥ 式中:g D '---滚筒的计算直径,mm ; d ---已选定的钢丝绳直径,mm ;c δ---已选定的钢丝绳中最粗钢丝的直径,mm 。

2)提升钢丝绳作用在主导轮上的最大静张力和最大静拉力差: 最大静张力1S 的计算内容见下表所示,即重载侧的静拉力;最大静张力差211'S S S -=式中:2S 为轻载侧的静拉力,其计算内容见下表。

4.提升系统的确定 1)井架高度的确定: (1)箕斗提升:a) 无导向轮的提升系统:g g r p x k R h H H h H H 75.01+++++= 式中:1h ---过卷距离的终点与g R 75.0点的高度,与井塔布置有关。

b) 有导向轮的提升系统: i.导向轮布置穿过该楼层地板时:zx e g r p x k H H H H h H H +++++=式中: e H ---导向轮中心距楼层地板面的高度,m 。

ii.导向轮布置在该楼层地板面以上时:zx e g r p x k H H h H H h H H ++∆++++=式中:h ∆---导向轮楼层地板的厚度,m 。

(2)罐笼提升:参考箕斗提升,其中0=+p x h H 2)主导轮与导向轮相对位置的确定:主导轮与导向轮中心水平距离的确定:g d R R S L -+=0主导轮与导向轮中心垂直距离的确定:5.075)(+-=︒tg S D H g zx 主导轮与导向轮相对位置:22)(g d zx R R S H b -++=围抱角:πθ︒︒+=∂180)180(,其中zx dg H L tg b R R 011sin ---+=θ 5.提升容器的最小自重1)按静防滑条件双容器提升时的容器最小自重:箕斗:c k c H P n Q D Q 11-≥ ; 罐笼:z c k c Q H P n Q D Q --≥12'其中:z Q ---罐笼内装载的矿车总重量,kg ;1W ---箕斗提升的阻力系数,取0.075; 2W ---罐笼提升的阻力系数,取0.10; 1D 、2D 的数值计算结果列于下表:2)按静防滑条件单容器提升时的容器最小自重:箕斗:c k cH P n Q D Q 13-≥ ; 罐笼:c k z c H P n Q D Q D Q 154'-+≥其中:3D 、4D 、5D 的数值计算结果列于下表:3)按动防滑条件双容器提升时的容器最小自重:箕斗:c k d c H P n G C Q A Q 111-+≥ ; 罐笼:c k z d c H P n Q G C Q A Q 112'--+≥其中:1A 、2A 、1C 的数值计算结果列于下表:4)按动防滑条件双容器提升时的容器最小自重:箕斗:c k d c H P n G C Q A Q 123-+≥ ; 罐笼:c k z d c H P n EQ G C Q A Q 114'-++≥其中:3A 、4A 、2C 、E 的数值计算结果列于下表:6.钢丝绳与提升机的校验1)提升钢丝绳的安全系数校验:对于等重平衡尾绳及轻尾绳(k k q n q n 12<)的提升系统 :c k d q H P n Q Q n m 11+=对于重尾绳(k k q n q n 12>)的提升系统 :c kd q H P n Q Q n m 21+=升降人员和物料用的:H m 0005.02.8-≥;专为升降物料用的:H m 0005.02.7-≥ 2)最大静拉力和拉力差的校验:根据静、动防滑条件分别校验计算。

7.衬垫材料的压强验算d D n S S P g 121+=8.电动机的预选1)立井提升机的估算电动机容量: max 1QV K N s =式中: ---1K 系数,箕斗提升时取17,罐笼提升时取19。

斜井提升机的估算电动机容量:单钩提升:η102max 1V F K N j s =; 双钩提升:η102max1V F K N c s =式中:---1K 备用系数,单钩提升时取1.1~1.15; 双钩提升时取1.05~1.1。

2)提升机的最大速度 :i n D v dg 60max π=9.提升系统运动部分变位质量的计算:g G M ∑∑=式中:g---重力加速度,9.812/s m ;∑G ---提升系统的运动部分变位重量总和,kgeddmG G G S S G ++++=∑21式中:dm G ---提升机的主导轮(包括减速器)旋转部分的变位重量,kg ;e G ---电动机的变位重量 222)(g e D i GD G =式中:i ---减速器的速比 ;)(2GD ---从电动机产品样本上查到的回转力矩,2m kg ∙10.提升系统运动部分的运动学和动力学计算 1)立井提升系统运动部分速度图参数的选取对于箕斗提升,采用五阶段或六阶段的提升速度图;对于罐笼采用五阶段提升速度图。

(1)初加速度0α的选定 :02002h v =α 式中: s m v /5.10= ; 0h 一般取0.35~0.52/s m(2)正常加速度1α的选定:c) 《规程》规定:罐笼升降人员的加速度和减速度不得超过0.752/s m ;d) 按减速度器输出轴端允许的最大力矩: ∑-≤''1max 1M R R S M g g α式中: max M ---减速器轴输出端允许的最大力矩;∑'M---不包括电动机变位质量的提升系统的变位质量,∑∑-=g G M M d 'e) 按电动机运行方式的加速度:∑-≤MS F p '11α式中:P F ---起动阶段电动机产生的平均力,当采用金属电阻分级起动时,P F 可按e p F F λ)8.0~75.0(=;当采用液体电阻时,P F 可按e p F F λ)9.0~85.0(=。

式中:λ---选顶的电动机最大转矩与额定转矩之比值;e F ---电动机额定力:max 102v N F e e η=。

式中:e N ---电动机额定功率。

(3)正常减速度的确定: 1. 自由滑行的减速度:双容器提升: ∑∆-≤M H KQ t 3α ; 单箕斗提升:∑∆-+≤M H Q W t)25.0(13α; 单罐笼提升: ∑∆-++≤M H Q Q W tz 5.0)25.0(13α式中:K---矿井阻力系数。

箕斗提升时,取K=1.15 ; 罐笼提升时,取K=1.2; ∆---提升钢丝绳与平衡尾绳的总单重之差,即k k q n P n 21-=∆。

2. 机械制动的减速度:双容器提升: ∑+∆-≤M Q H KQ t 3.03α; 单箕斗提升:∑+∆++≤M Q H Q W t 3.0)25.0(13α;单罐笼提升: ∑+∆+++≤M Q H Q Q W t z 3.05.0)25.0(13α3. 电动机运行方式的减速度:双容器提升:∑-∆-≤M F H KQ e t 35.03α;单箕斗提升:∑-∆-+≤M F H Q W et 35.0)25.0(13α; 单罐笼提升: ∑-∆-++≤M F H Q Q W et z 35.05.0)25.0(13α2)提升系统运动部分速度图参数的计算五阶段速度图的计算: 1. 加速阶段:加速度:1α; 加速时间:1max1a v t =; 加速阶段运行距离:tv h max 121=2.爬行阶段:爬行速度4v ,其数值可根据提升机型号查出,如果没有微拖动装置,可采用00.4~0.5m/s ;爬行时间:444v h t =3. 正常减速阶段: 减速度:3α;减速时间: 34max 3αv v t -=; 减速阶段运行距离:3max 32t v v h t+=4. 制动停车阶段:末减速度:5α,一般取0.3~0.5 ; 末减速时间:545αv t =;运行距离:54521t v h =5. 等速阶段:运行距离:)(54322h h h h H h t +++-=; 等速阶段运行时间:max 22v h t =六阶段速度图的计算:(基本于五阶段速度图相同,只是将加速度阶段分为两个阶段) 1. 初加速度阶段: 初加速度:0α采用0.3~0.5 m/s 2 ; 箕斗滑轮脱离卸载曲轨时的速度:s m v /5.10=初加速阶段运行时间:000αv t =; 运行距离: 00021t v h =2. 正常加速度阶段:正常加速度:1α;加速阶段运行时间:1max 1αv v t -=;运行距离:1max 12t v v h +=3)提升系统运动部分的运动力计算 六阶段速度图的运动力计算:提升开始时:∑+∆+=00αM H KQ F t ; 初加速终了时:00'02h F F ∆+=;加速开始时:∑-+=)(01'01ααM F F ; 加速终了时:1122h F F ∆+= ;;等速开始时:∑-=123αM F F ; 等速终了时:2342h F F ∆+=; 减速开始时:∑-=345αM F F ; 减速终了时:3562h F F ∆+=; 爬行开始时:∑+=367αM F F ; 爬行终了时:4782h F F ∆+=;上述计算式依据的基本公式:∑±-∆-=αM h H KQ F t )2( 对于单容器提升:∑±-∆---=αM h H Q Q KQ F t c p )2()(11.电动机容量校验1)等效力计算:dd T tFF ∑=2式中: d T ---等效时间 ;t F ∑2---各个运行阶段力的平方与该段时间乘积的总和。