260m3发酵罐空消耗用蒸汽量计算

通用式发酵罐的设计与计算

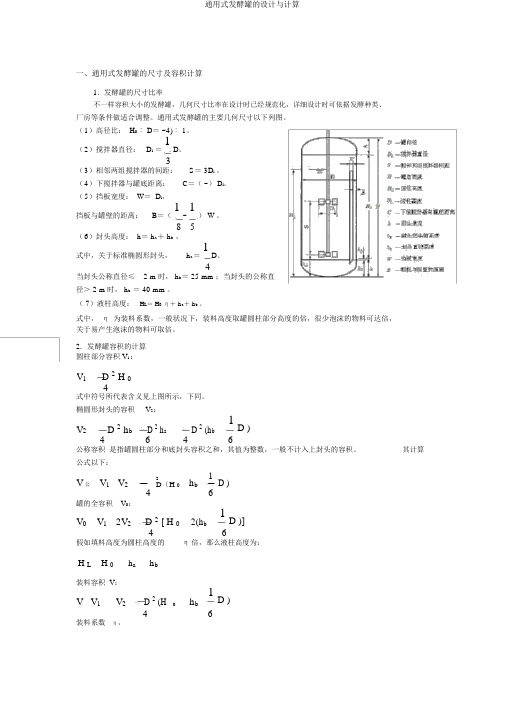

一、通用式发酵罐的尺寸及容积计算1. 发酵罐的尺寸比率不一样容积大小的发酵罐,几何尺寸比率在设计时已经规范化,详细设计时可依据发酵种类、厂房等条件做适合调整。

通用式发酵罐的主要几何尺寸以下列图。

( 1)高径比: H 0︰ D = ~4)︰ 1。

( 2)搅拌器直径: D i = 1D 。

3( 3)相邻两组搅拌器的间距: ( 4)下搅拌器与罐底距离:( 5)挡板宽度: W = D i , S = 3D i 。

C =( ~)D i 。

挡板与罐壁的距离:B =( 1 ~ 1) W 。

8 5( 6)封头高度: h = h a + h b , 式中,关于标准椭圆形封头,h a = 1D 。

4当封头公称直径≤ 2 m 时, h b = 25 mm ;当封头的公称直 径> 2 m 时, h b = 40 mm 。

( 7)液柱高度: H L = H 0 η+ h a + h b ,式中, η为装料系数,一般状况下,装料高度取罐圆柱部分高度的倍,很少泡沫的物料可达倍,关于易产生泡沫的物料可取倍。

2. 发酵罐容积的计算圆柱部分容积 V 1:V 1D 2 H 04式中符号所代表含义见上图所示,下同。

椭圆形封头的容积V 2:V 2D 2 h b D 2 h a D 2 (h b 1D )4646公称容积 是指罐圆柱部分和底封头容积之和,其值为整数,一般不计入上封头的容积。

其计算公式以下:V 公 V 1 V 22h b1 D )D (H 06V 0: 4罐的全容积V 0 V 1 2V 2D 2 [ H 0 2(h b1D )]46假如填料高度为圆柱高度的 η倍,那么液柱高度为:H L H 0 h ah b装料容积 V :V V 1V 2D 2 (H 0 h b1D )46装料系数 η:VV0二、通用式发酵罐的设计与计算1.设计内容和步骤通用式发酵罐的设计已渐渐标准化,其设计内容及构件见表6-6 。

表 6-6 发酵罐设计内容及构件设计内容构件的选用与计算设施本体的设计筒体、封头、罐体压力、容积等附件的设计与选用接收尺寸、法兰、开孔及开孔补强、人孔、传热零件、挡板、中间轴承等搅拌装置的设计传动装置、搅拌轴、联轴器、轴承、密封装置、搅拌器、搅拌轴的临界转速等设施强度及稳固性查验设施重量载荷、设施地震弯矩、偏爱载荷、塔体强度及稳固性、裙座的强度、裙座与筒体对接焊缝验算等2.发酵罐的构造及容积的计算【例1】某厂间歇式发酵生产,每天需用发酵罐 3 个,发酵罐的发酵周期为80h ,问需装备多少个发酵罐依据公式 N = n1 可知:24N =380 111 (个)24依据生产规模和发酵水平计算每天所需发酵液的量,再依据这一数据确立发酵罐的容积。

蒸汽耗量计算

蒸汽耗量计算蒸汽系统的优化设计很大程度上取决于是否能精确估计蒸汽的用量。

这样才可以计算蒸汽的管道口径和各种附件的口径如控制阀、疏水阀等,以达到最佳的效果。

确定工厂的蒸汽负荷可以有不同的方法:1.使用传热公式可以分析设备的热输出,可以估计蒸汽的耗量。

计算加热物质所需热量的公式,可以适用于绝大多数的传热制程------Q= m* cp*∆T / t。

Q = 热量 (kJ);m = 物质的质量 (kg);cp = 物质的比热 (kJ/(kg·℃));∆T = 物质的上升温度(℃);t = 加热的时间(s)。

计算非流动型应用的平均换热功率将一定质量的油在10min (600s)内从温度35℃加热到120℃。

油的体积为35L,在该温度范围内比重为0.9,比热为1.9 kJ/(kg·℃)。

确定所需的换热功率:油的质量m = 0.9×35 = 31.5 kgQ =31.5kg×1.9kJ/(kg·℃)×(120-35)℃/600sQ = 8.48 kJ/s(8.48kW)2.蒸汽的耗量可以使用流量测试设备直接测量。

这对于现有的设备可以得到足够精确的数据。

通过收集冷凝水来对一个夹套锅进行测试,在本例中使用一个空的水罐和台秤。

这种方法容易操作,也能达到的精确的测量结果。

3.额定热功率(或设计额定值)通常标志在工厂各个设备的铭牌上,该数据由设备制造商提供。

这些额定值通常以kW表示的热量输出,以kg/h表示的蒸汽耗量取决于使用的蒸汽压力。

如果负荷用kW表示,蒸汽压力给定,蒸汽的流率可以用公式确定:蒸汽中的热量用来做两件事:1.使产品温度改变,也就是说提供“加热”部分。

2.来维持产品的温度(由于自然的热量损失或设计的热量损失),也就是说提供“热量损失”部分。

罐体的能量损耗顶部开口罐体,这些罐体的热负荷计算需要综合考虑其内的物品和材料,并计算蒸发损失。

脱油脂箱-脱油脂是在产品经过机械加工之后但在最终装配之前进行的,从金属表面去掉沉积的油脂或冷却油的工艺。

发酵罐-计算..PPT精品文档58页

tm

(tF t1)(tF t2) 2.303lgtF t1

tF t2

tF、t1、t2分别为发酵液温度、冷却水进口温度、冷却水

出口温度。

对于蛇管冷却,有:Admld1 2d2l

其中d1、d2为管内外直径。

5

2、发酵热Q

通气发酵过程总热量为:Q = Q1+Q2-Q3

8

解:

1.总的热量

Q=Q1+Q2-Q3 =4.4×105+7.2×104-1×104

=5.02×105(kJ/h)

2.冷却水耗量

W

Q

5.02105

Cp (t2 t1) 4.186(2516)

=1.33×104 (kg/h)

9

3.对数平均温度差

tm(t2 F.3 t1 0)l 3 g(ttF F tt12)10 .9(oC) tFt2

Q1—生物合成热 Q2—机械搅拌放热,且 Q2=3600Pgη

Pg—搅拌功率,kW; η—功热转化率,经验值为η=0.92;

(kJ);

Q3—发酵过程排气带出的水蒸汽的热量,以及发酵 罐壁对环境的辐射热量。

通常可取 Q3≈20%Q1。

6

各类发酵液的发酵热 Q

--唐孝宣,《发酵工厂工艺设计》

7

例1.2 冷却面积计算举例

某抗菌素厂30M3种子罐,装料系数为60%,已计算出主发酵 期生物合成热Q1=4.4×105kJ/h,搅拌热Q2=7.2×104 kJ/h, 查有关资料得汽化热及辐射损失Q3 =1×104 kJ/h。发酵温度 为32℃,冷却水进口温度为16℃,出水温度为25℃,冷却水 的平均比热取为4.186 kJ/ (kg·℃), 罐内采用竖式蛇管冷 却,蛇管规格为 53/60 (mm),壁厚3.5mm,其导热系数 λ=188 kJ/ (m·h·℃),根据经验数据取传热系数α1和α2分别 为 2.7×103和1.45×103 kJ/(m2·h·℃) ,另外,管壁水垢层 的热阻 δ =16750 kJ /(m2·h ·℃) ,试求发酵罐冷却水耗量 、冷却面积以及竖式蛇管总长度。

【精品】发酵罐的工艺计算

第一节发酵罐的化工设计计算一、发酵罐的容积确定需要选用V 全30m3 的发酵罐则V 有效V 全Φ 308024m3二、基础参数选择1、D:H:选用D:H1:42、锥角:取锥角为7003、封头:选用标准椭圆形封头4、冷却方式:选取槽钢盘绕罐体的三段间接冷却(罐体两段,锥体一段,槽钢材料为A3 钢,冷却价质采用20、-4℃的酒精溶液5、罐体所承受最大压力:2.5kg/cm3 外压:0.3kg/cm36、锥形罐材质A3 钢外加涂料,接管均用不锈钢7、保温材料:硬质聚氨酯泡沫塑料,厚度200mm8、内壁涂料:环氧树脂三、D、H 的确定由D:H1:4,则锥体高度H1D/2tg3500.714D封头高度H2D/40.25D圆柱部分高度H3(4.0-0.714-0.25)D3.04D 又因为V 全V 锥V 封V 柱π D2 π π × × H1 × D3 × D 2 XH 3 3 4 24 40.187 D 30.13 D 31.60 D330 得D2.23m 查JB1154-74《椭圆形封头和尺寸》取发酵直径D2400mm 再由V 全30m3,D2.4m 得径高比为:D:H1:3.32 由D2400mm 查表:椭圆形封头几何尺寸为:h1600mmh040mmF6.52m2V2.00m3筒体几何尺寸为:H5654mmF7.555.65442.69m2V4.5245.6542558m3锥体封头几何尺寸为:h040mmv360mmH2215mm 0.7 0.3COSa 2F πd / 4 0.64 10.04m 2 2 sin a V πd 3 / 24 0.7 0.3 cos a 2 / tga 0.72 3.75m 3则:锥形罐体总高:H6005654404022158549mm总容积:V225.583.7531.33m3实际充满系数ψ:/ 31.33 76.6 24罐内液柱高:24 3.75H′ × 10 2 2215 40)2703mm (π × 2.4 2 4四、发酵的强度计算(一)罐体为内压容器的壁厚计算1、标准椭圆封头设计压力为1.12.52.75kg/cm2 PDgS C 2σ p t式中:P2.75kg/cm2σ t :A3 钢工作温度下的许用力取1520.kgcm2 :焊接系数,本例采用双面对接焊作为局部无探伤0.9 壁厚附加量:CC1C2C3 查表得:C1 :钢板厚度的负偏差取0.8mm 负偏差C2:腐蚀裕量取2mm C2:制造减薄量取0.3mm 2.75 × 2400 则:S3.4 5.814mm 2 × 1520 ×0.9 2.75 取SO8mm 直边高HO40mm 校核PD中D中σ 4 s 2h 2.75 2400 8 2400 8 46 2 900 369.12 ≤ σ t2、筒体p没 1.1 ×p工作P静 1.1 2.5 0.61 3.42kg / cm 2 ()PD S C 取C 2 0.6 C 2 2 C 3 0.6 2σ P ψ 3.42 2400 3.2 6.2mm 2 1520 0.9 3.42 取S7mm 校核PD中σ2 588.0 ≤ ψ σ t 2s3、锥形封头1)过渡区壁厚KP没Dg S C 2σ ψ 0.5 P t P没 1.1 2.5 0.9) 3.74kg / cm 2 0.9为静压(K 0.75 KP没Dg S C 2σ ψ 0.5 P t 0.75 3.14 2400 /2 1520 0.9 0.5 3.74 0.6 2 0.369 5.43mm(2)锥体 f PDgS C σ tψ 0.5P f PDg 0.60 3.74 2400SO f查表为0.60 σ ψ 0.5P t 1520 0.9 0.5 3.74 3.94S S O C3.94 0.6 2 0.59 7.13取S8mm h040mm校核锥体所受最大应力处:PD中σ 2S cos 35 0 3.74 2400 8 2 10 cos 35 0 687.14 ≤ σ t 、锥体为外压容器的壁厚计算(二)1、标准椭圆封头设SO 5mm R 内0.9D g0.924002160mm R 内/100So 21600/100x54.32 查图表4-1 及B2.75 P B S 0 / R内 2.75 × 5 / 2160 0.64kg / cm 2 0.3kg / cm 2满足要求取C10.5mm,C22mm C30.5mm则S SOC8mm2、筒体设SO6mm L/D0.69 D2400/6600查图表4-1 及B210P 210 6 / 2400 0.35kg / cm 2 0.3kg / cm 2 SO 6mm 故可取C16mm,C22mm ,C30.6 则SSO C9.2mm 取S10mm3、锥形封头因为:α 35 0 所以22.50 0 α 60 0按第四章发酵罐设计的中封头设计可知,加强圈间中锥体截面积最大直径为:2 × 2740 / 2 × tg 35 0 1918.6mm 取加强圈中心线间锥体长度为1370mm 设SO6mm L/D1370/24000.57D/SO2400/6400图表表4-1 及B320P BS 0 / D 320 6 / 2400 0.80 0.3kg / cm 2故取S 0 6mmC1 6mm C 2 2mm C 3 0.6mm所以S S 0 C 6 3.2 9.2取S 10mm综合前两步设计,取两者中较大的有生产经验确定标准椭圆型封头厚度为8mm ho 40mm 圆筒壁厚10mm 标准形封头壁厚10mm ho40mm五、锥形罐的强度校核1、内压校核液压试验P 试125P 设由于液体实验的存在,锥体部分为罐体受压最重之处即最危险设计压力实验P1.25p4.68/cm2 查得A3 钢σ 2400kg / cm 3 P试Dg S C)(σ试 2 S C 4.68 × 2400 12 3.2 212 3.2 640.52kg / cm 0.9ψσ 0.9 0.9 2400 1944kg / cm 2 σ 试可见符合强度要求,试压安全2、外压实验以内压代替外压P 1.5 1.5 0.3 1.2 2.25kg / cm 2 p试 1.25 P 2.8kg / cm 2 P内试故可知试压安全3、刚度校核本例中允许S22400/10004.8mm 而设计时取壁厚为S10mm,故符合刚度要求2 D内(公式:S 最小)1000第二节发酵罐热工设计计算一、计算依据计采用A3 钢作发酵材料,用8 号槽钢做冷却夹套,分三段冷却,筒体二段,锥部一段,夹套工作压力为2.5kg/cmp2 冷媒为20(V/V)酒精溶液,T进 4 0 C T出为 2 0 C,麦汁发酵温度维持120(主发酵5-6 天,封头及筒体部分保温层厚度为200mm,锥底部分为98mm)二、总发酵热计算Qqv119242856kg/hrQ 每立方米发酵麦汁在闰发酵期间每小时的放热量;V 为发酵麦汁量三、冷却夹套型号选择选取8 号槽钢起截流面为Ahb—截面积84-10.2424.16cm2冷却剂流量为(三段冷却)324.1610-417.28410-3m3/s查得20(V/V)酒溶液△t 平-30C 下的P976kg/m3Cp1.04kcal/kg●0 C冷却剂的冷却能力为:Q7.248X103X976X1.041X2X240034430.8kcal/hr8330kcal/hr故可选取8 号槽钢为冷却夹套。

发酵罐计算举例

Re M

nd 2

2.5 0.7 2 1050 1.29104 104 0.1

18

NP 由查ReM ~ Np图表 (中的3号曲线) 得 4.7,即

P0 N p 3 5 4.7 n d

故不通气下的搅拌功率 :

p0 4.7 n d 4.7 2.5 0.7 1050 12960 瓦

4.K值的计算

K 1 1 1 S 1

1

2

1 1 1 0.0035 1 2700 1450 188 16750

= 1.931×103 kJ/(M2 〃h〃℃)

10

5.冷却面积

Q A K t m

5.0 2 1 05 2 3.8 5( M 1 9 3 1 1 0.9

q为热流密度,W/m2

3

则在稳定传热时,有发酵罐所需传的热量Q=q1=q2=q3,即有:

t 3 t1 t 2 t 3 Am (T t ) t1 t 2 T t Q 1 s 1 1 s 1 1 s 1 1 s 1 Am ( ) 1 A1 Am 2 A2 1 A1 Am 2 A2 1 A1 Am 2 A2 1 A1 Am 2 A2

要求计算Pg

27

其它注意事项

非牛顿流体的搅拌轴功率的计算

粘度随搅拌转速而变化

计算思路:

先知道粘度与搅拌速度的关系

计算不同搅拌速度下的粘度,和Rem 再根据实验绘出其 Np-Rem曲线。

28

牛顿型流体与非牛顿型流体

dw 牛顿型流体:剪切力与速度梯度( )成正比 dn dw

发酵罐蒸汽量计算

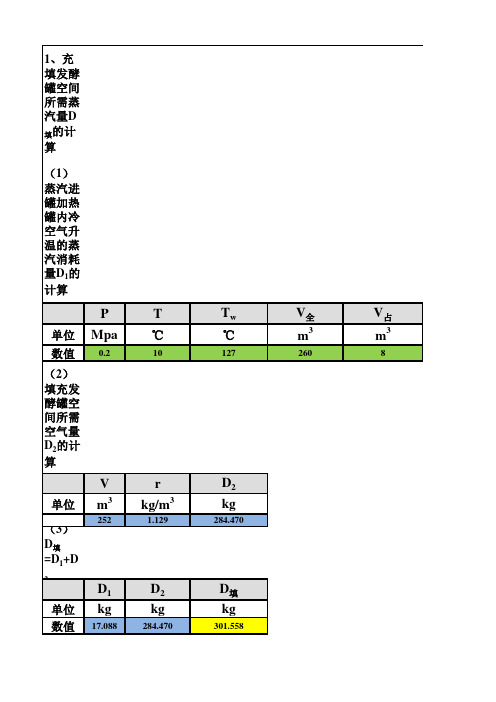

1、充填发酵罐空间所需蒸汽量D填的计算(1)蒸汽进罐加热罐内冷空气升温的蒸汽消耗量D1的计算P T T w V全V占单位Mpa℃℃m3m3数值0.2101272608(2)填充发酵罐空间所需空气量D2的计算V r D2单位m3kg/m3kg252 1.129284.470(3)D填=D1+D2D1D2D填单位kg kg kg数值17.088284.470301.5582、罐内壁及罐内物件上所附着的洗涤水膜层升温的蒸汽消耗量D膜的计算F壁F管F架F桨F轴单位m2m2m2m2m2数值23236830673、发酵罐体及冷却管等加热从t升温到t w的蒸汽消耗量D体的计算M C罐D体单位kg kcal/kg·℃kg数值500000.111239.7614、保温保压灭菌过程热损失D散计算(1)对流给热系数αc的计算A'T1αc单位——℃kcal/m2·h·℃数值 1.2980 5.316(2)总辐射系数c1-2、辐射给热系数αR和联合给热系数αT的计算ελc1-2αRαT单位——kcal/m2·h·(K/100)^4kcal/m2·h·(K/100)^4kcal/m2·h·℃kcal/m2·h·℃数值0.8 4.88 3.904 5.08310.399(3)D散=F壁·αT·(T1-T)/(I-i)D散单位kg/h数值325.3625、空罐灭菌燕汽消耗量D空的计算(热损失10%) D空=(D填+D膜+D体+D散)*1.1D空单位kg/h数值2213.526r空C空i I D1kg/m3kJ/(kg·℃)kJ/kg kJ/kg kg1.248 1.009533.8302706.58017.088的计算膜F梯D F总D膜m2m m2kg30.001646145.616。

年产10万吨柠檬酸厂糖化、发酵车间的设计

年产10万吨柠檬酸厂糖化、发酵车间的设计摘要本设计采用薯干原料发酵,只需将薯干磨成粉,加水调浆,直接加入少量α-淀粉酶液化后灭菌、冷却即可接种发酵。

制备柠檬酸一般采用晒干的薯干作为原料。

其中薯干含水10%-15%、淀粉70%左右、蛋白质6%左右。

薯干原料中的蛋白质可作为氮源供菌体生长。

薯干原料中含有铁、镁、钾、钙等的无机盐,选用的黑曲霉C0527对这些成分不敏感,故不必对原料做这方面的预处理。

本设计采用液体深层好氧发酵、钙盐法提取技术生产柠檬酸。

这两种方法都是国内比较流行的生产方法,有着大量的实际经验,易于操作,风险小。

由于本设计为糖化、发酵车间的设计,着重于这两个车间的工艺计算、设备选型。

通过全厂物料衡算、车间热量衡算,确定糖化、发酵车间主要设备发酵罐、种子罐、车间管道的设计和选型以及全厂及车间布置。

本设计还包括发酵罐,全厂平面图,车间平面布置图,工艺流程图。

关键词:薯干深层好氧发酵黑曲霉柠檬酸设备设计和选型Annual output of 100,000 tons citric acid plant saccharification fermentation,fermentation plant designABSTRACTThe design of raw materials used potato fermentation, simply potato mills, water-paste, adding a small amount of direct α-amylase liquefaction, sterilization, cooling, fermentation can be vaccinated. Preparation of citric acid normally used as raw materials dried potato. Potato moisture content of 10% to 15%, about 70 percent of starch, protein about 6 percent. Potato raw materials in the protein can be used as source of nitrogen for cell growth. Potato raw materials containing iron, magnesium, potassium, calcium of inorganic salt, optional black Aspergillus niger C0527 is not sensitive to these ingredients, it need not do any pretreatment of the raw materials.The design of a good gas liquids deep fermentation, dry calcium citrate extraction technology production. The two methods are more popular domestic production methods, has a great deal of practical experience, easy to operate, the risk small. As the design for the saccharification and fermentation workshop the design, the two workshops focused on the process, the selection of equipment. Through the whole plant material balance, energy balance workshop, identified glycosylation, fermentation workshop major equipment fermenter, seed tanks, pipelines and workshops in the design and selection. And the whole plant and facility layout.The design also includes Fermentor, The factory plan, Shop floor plan, Flow Chart.Key words: Potato Deep-seated aerobic fermentation Aspergillus niger Citric acid Equipment Design and Selection目录摘要 (Ⅰ)ABSTRACT (Ⅱ)1.引言 (1)1.1柠檬酸的性质和用途 (1)1.2柠檬酸的来源和发展情况 (1)2.生产工艺 (2)2.1生产方法 (2)2.2生产流程 (2)2.3操作工艺 (3)2.3.1原料的处理 (3)2.3.2发酵工序 (3)2.3.3醪液处理工序 (3)2.3.4提取工段 (3)2.3.5精制工段 (4)3.工艺计算书 (5)3.1物料衡算 (5)3.1.1工艺技术指标及基础数据 (5)3.1.2原料消耗计算(基准:1吨成品柠檬酸) (5)3.1.3发酵醪量的计算 (6)3.1.4接种量 (6)3.1.5液化醪量的计算 (6)3.1.6成品柠檬酸 (6)3.1.7淀粉质原料年产10万吨一水柠檬酸厂总物料衡算 (7)3.2热量衡算 (7)3.2.1液化热平衡计算 (7)3.2.2发酵过程中的蒸汽耗量的计算 (8)3.2.3发酵过程中的冷却水耗量计算 (10)3.2.4发酵过程中的无菌空气耗用量的计算 (10)4.糖化车间设备设计与选型 (12)4.1调浆桶的选型 (12)4.2喷射加热器的选型 (12)4.3液化维持罐的选型 (13)4.4板式换热器的选型 (13)5.发酵车间设备设计与选型 (15)5.1发酵罐的选型 (15)5.1.1发酵罐容积和台数的确定 (15)5.1.2主要尺寸的计算 (16)5.1.3发酵罐冷却面积的计算 (16)5.1.4发酵罐搅拌器的设计 (17)5.1.5发酵罐设备结构的工艺设计 (18)5.1.6发酵罐设备材料的选择 (20)5.1.7发酵罐壁厚的计算 (20)5.1.8发酵罐接管设计 (21)5.1.9发酵罐支座的选择 (22)5.2种子罐的选型 (22)5.2.1种子罐容积和数量的确定 (22)5.2.2种子罐主要尺寸确定 (22)5.2.3种子罐型号确定 (23)5.3贮罐选型 (23)5.3.1发酵成熟醪贮罐 (23)5.3.2硫酸銨贮罐 (23)6.全厂及车间布置 (25)结论 (26)参考文献 (27)谢辞 (28)1 引言1.1 柠檬酸的性质和用途柠檬酸,学名为2-羟基-丙烷三羧酸,结构式为:OH│HOOC─CH2─C─CH2─COOH。

发酵罐-计算

14

P0 是一个无因次数,称为 功率准数 NP 。

N 3 D5

d 2 N

是一个无因次数,称为 搅拌雷诺数 ReM

NP ~ ReM 的关系:实测找出规律,即经验系数K,m

当ReM<10时,液体为层流状态,m=-1;

当ReM>104时,液体为湍流状态, m=0;

多数发酵罐搅拌器在此范围,故Np=常数=K,查图得Np 。

1 2

定义

K

1

1 1 S 1为总传热系数。

1 2

考虑到管内垢层传热,设垢层的热阻为δ

4

对于进出口温度不同的冷却蛇管而言,其传热面积计算

公式应为: 对数平均温差:

A Q K t m

tm

(tF t1) (tF t2 ) 2.303 lg tF t1

25

作业1

一年产5万柠檬酸的发酵厂,发酵产酸水平平均为 14%,提取总收率90%,年生产日期为300天, 发酵周期为96小时。假定发酵罐的装液系数为 85%,问每天需要多少发酵液?选用合适大小的 发酵罐,并计算所需数量。

注:发酵产酸水平,指成熟发酵液中产品的质量百分含 量。

26

作业2:

某细菌醪为牛顿型流体,发酵罐

一、传热系统计算

1、传热公式的推导

冷却水

T

t

热

冷

流 体

流 体

T

TW

平

平

均

均

温 度

温 dQ

度

tW t

壁温TW

壁温tW

2

分三段计算传热:管外、管壁、管内

A1、A2 、Am分别为管外、内壁表面积,管壁平均表面积,α1、α2为管 外、内流体的传热系数,则:

发酵罐计算举例

2、发酵热Q

通气发酵过程总热量为:Q = Q1+Q2-Q3

Q1—生物合成热 Q2—机械搅拌放热,且 Q2=3600Pgη

Pg—搅拌功率,kW; η—功热转化率,经验值为η=0.92;

(kJ);

Q3—发酵过程排气带出的水蒸汽的热量,以及发酵 罐壁对环境的辐射热量。 通常可取 Q3≈20%Q1。

常是已知装液量与VVM值,不知Q值。

此时先算出Q0,再按前页公式转换计算出Q, 才可代入Pg计算公式。

24

如已知 例1.3 中通气量Q=1.40米3/分,则代入 上式得,Pg=10.82 KW<P0=12.9 KW 单位换算

通气量增大,搅拌功率下降 例:30立方罐体,55kw电机,180rpm下,不通气

0.1013 0.1013 ( P 1 g H ) 10 6 t L 2

HL:m; Pt:表压,Pa

t:度; 密度:kg/m3;

因分子单位为Mpa,故分母上有10-6

23

通气比 VVM

定义:每分钟的通气体积(以标准状态计,即为 Q0)与实际料液体积之比。 1/min

4.K值的计算

K 1 1 1 S 1

1

2

1 1 1 0.0035 1 2700 1450 188 16750

= 1.931×103 kJ/(M2 〃h〃℃)

10

5.冷却面积

Q A K t m

5.0 2 1 05 2 3.8 5( M 1 9 3 1 1 0.9

2

)

根据生产实际情况取整: A = 25 M2

发酵罐-计算

作业1

一年产5万柠檬酸的发酵厂,发酵产酸水平平均为 14%,提取总收率90%,年生产日期为300天, 发酵周期为96小时。假定发酵罐的装液系数为 85%,问每天需要多少发酵液?选用合适大小的 发酵罐,并计算所需数量。

注:发酵产酸水平,指成熟发酵液中产品的质量百分含 量。

26

作业2:

某细菌醪为牛顿型流体,发酵罐

公式应为: 对数平均温差:

A Q K t m

tm

(tF t1) (tF t2 ) 2.303 lg tF t1

tF t2

tF、t1、t2分别为发酵液温度、冷却水进口温度、冷却水

出口温度。

对于蛇管冷却,有:

A

dm

l

d1

2

d2

l

其中d1、d2为管内外直径。

即是 P0 Q H

故有,在P0为定值时 ,有

5

n d3 或

3

d n5

以及

Q d Hn

,

Q

8

d3

或

H

Q

8

n5

H

32

解:由题:

d=0.7 米 n=150/60=2.5 转/秒,

注意单位的换算,按P14页括 号中的单位为统一单位

ρ= 1050 kg/m3 ,

μ= 0.1Pa*s

Re M

nd 2

2.5 0.72 1050 0.1

1.29 10 4 10 4

18

NP 由查ReM ~ Np图表 (中的3号曲线) 得 4.7,即

?c相应温度相应压强下的饱和溶氧浓度?c发酵液中的实际溶氧浓度2提高cc是发酵条件下能达到的最大溶氧浓度?在空气中通入纯氧1提高kla提高传氧速率的途径38?在空气中通入纯氧?在可能时提高罐内操作压力?降低发酵温度影响kla的因素?kla与操作变量的关系

发酵罐空气管直径计算

发酵罐空气管直径计算

【最新版】

目录

1.引言

2.发酵罐空气流量的计算方法

3.压缩空气管道直径的计算选择

4.总结

正文

1.引言

在发酵过程中,空气流量的控制对于保证发酵质量至关重要。

因此,如何准确计算发酵罐空气流量以及选择合适的压缩空气管道直径是值得

探讨的问题。

本文将针对这两个问题进行详细阐述。

2.发酵罐空气流量的计算方法

计算发酵罐空气流量的方法有多种,其中较为常见的是采用标准公升每分钟(SLPM)或升每分钟(L/min)作为单位。

具体计算方法如下:首先,根据发酵罐的体积和发酵过程所需的氧气量,可以计算出所需的空气流量。

其次,通过测量空气进入发酵罐的流速,可以得出实际的空气流量。

最后,将实际的空气流量与所需的空气流量进行比较,如果两者相差较大,则需要调整空气流量。

3.压缩空气管道直径的计算选择

压缩空气管道直径的计算选择通常凭借经验进行。

一般情况下,水电站采用的不锈钢无缝钢管直径为 DN15(22x2.5)。

在实际应用中,根据管道的长度、压力和空气流速等因素,可以适当调整管道直径。

4.总结

发酵罐空气流量的计算和压缩空气管道直径的选择是发酵过程中关键的环节。

准确的空气流量计算可以保证发酵质量,而合适的管道直径选择则能提高空气输送效率。

发酵罐的实消与空消

水于空

出 水 阀 门 。

关 闭 状 态 , 而 在 实 消 冷 却 过 程 中 必 须 先 开 循 环

消 过 程 中 必 须 保 证 热 回 水 与 循 环 水 出 水 阀 门 处

如 图 为 发 酵 罐 冷 却 水 的 三 路 出 水 , 在 实 消 与

4,实消过程中的问题及解决方法

1,在冷却过程中如果遇到机封漏气特别严重的罐体,则在罐体压力 稳定以后应关闭进气阀门,此时罐体压力处于缓慢下降的状态, 这就要求监盘人员必须时刻注意罐体压力变化,当压力低于一定 值时及时派人出去上压。

1,空消前的准备工作

对染菌严重或长时间未用的发酵罐通常要空消,空消又叫空罐灭菌即用蒸汽将 空的罐体加热至121度以上并维持30分钟以上。这样可以保证罐体内部的无菌性。 1,在发酵罐确定空消后要先通知发酵0米操作人员做空准备及开内外盘管放水阀关发 酵罐底阀排污。 2,与此同时发酵18米操作人员关闭所有冷却水进水阀门以及冷却水总出水阀门和热 回水阀门,内外盘管出水阀门不可以关闭,用水冷却水出水阀联箱上的小排气要 打开以保证能快速的放空内外盘管中的水。 3, 确定甲醛添加量(甲醛主要是针对发酵排气总管的灭菌),将甲醛倒入罐体内。 将人孔盖与接种口盖盖好,盖的过程中一定要确定人孔盖下皮圈要完好以及接种 口盖下垫有皮圈,否则在空消过程中当罐体压力上升时会出现蒸汽泄漏现象。

2,确定定容液位无误后根据车间要求正确添加有机硅。

3, 将人孔盖与接种口盖盖好,盖的过程中一定要确定人孔盖下皮圈 要完好以及接种口盖下垫有皮圈,否则在实消过程中当罐体压力 上升时会出现蒸汽泄漏现象。

2,实消过程中的操作

1,关闭投料阀打开排气阀及旁通自动阀和所有小排气。发酵罐开启搅拌,打开泡敌管 道上的俩个阀门。

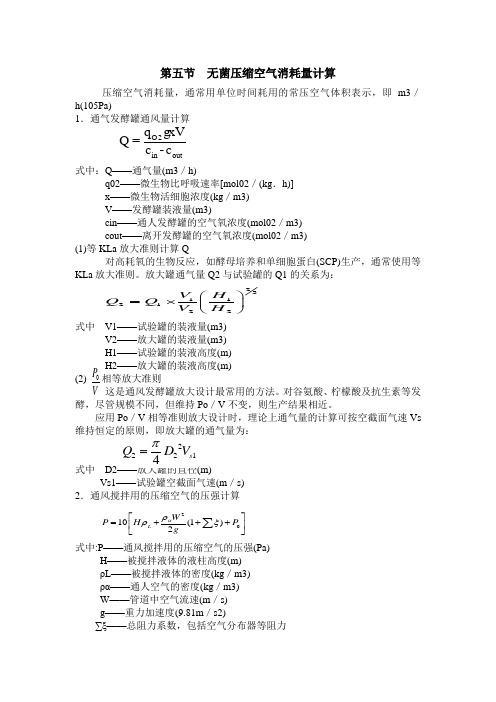

第五节 无菌压缩空气消耗量计算12

第五节 无菌压缩空气消耗量计算压缩空气消耗量,通常用单位时间耗用的常压空气体积表示,即m3/h(105Pa)1.通气发酵罐通风量计算式中:Q ——通气量(m3/h)q02——微生物比呼吸速率[mol02/(kg .h)]x ——微生物活细胞浓度(kg /m3)V ——发酵罐装液量(m3)cin ——通人发酵罐的空气氧浓度(mol02/m3)cout ——离开发酵罐的空气氧浓度(mol02/m3)(1)等KLa 放大准则计算Q对高耗氧的生物反应,如酵母培养和单细胞蛋白(SCP)生产,通常使用等KLa 放大准则。

放大罐通气量Q2与试验罐的Q1的关系为:式中 V1——试验罐的装液量(m3)V2——放大罐的装液量(m3)H1——试验罐的装液高度(m)H2——放大罐的装液高度(m)(2) 相等放大准则这是通风发酵罐放大设计最常用的方法。

对谷氨酸、柠檬酸及抗生素等发酵,尽管规模不同,但维持Po /V 不变,则生产结果相近。

应用Po /V 相等准则放大设计时,理论上通气量的计算可按空截面气速Vs 维持恒定的原则,即放大罐的通气量为:式中 D2——放大罐的直径(m)Vs1——试验罐空截面气速(m /s)2.通风搅拌用的压缩空气的压强计算式中:P ——通风搅拌用的压缩空气的压强(Pa)H ——被搅拌液体的液柱高度(m)ρL——被搅拌液体的密度(kg /m3)ρα——通人空气的密度(kg /m3)W ——管道中空气流速(m /s)g ——重力加速度(9.81m /s2)∑ξ——总阻力系数,包括空气分布器等阻力O2in out q xV Q =c -c 23112122V H Q Q V H ⎛⎫=⨯ ⎪⎝⎭0P V 22214s Q D V π=2010(1)2L W P H P g αρρξ⎡⎤=+++⎢⎥⎣⎦∑3.压送培养基等液体物料时无菌空气耗量(1)所需压缩空气的压强P 可按下式求算:(Pa)式中 H ——压送静压高度 (m)ρ——被输送液体密度(kg /m3)(2)压缩空气消耗量分下述两种情况计算: 设备中液体在一次操作中全部压完 V =10-5V0P (m3)每小时压缩空气消耗量为:V1=10-5V0P/τ (m 3/h)式中 τ——每次压送液体的操作时间(h)V0——设备容积(m 3)P ——所需压缩空气的压强(h)Po ——液面上的压强(Pa)② 设备中液体部分压出对一次操作,折算成压强为105Pa 的压缩空气消耗量为:(m 2)若每次压送时间为f(h),则每小时无菌空气耗量为:(m 3/h)式中 V0——设备容积(m3)φ——设备装料系数VL ——一次压送出的液体体积(m 3)二、计算实例(3000t/a 味精厂发酵车间无菌空气耗量衡算)(一)谷氨酸发酵无菌空气平衡示意图空气 压缩 过滤除菌种子罐 发酵罐 成熟发酵醪 送提取(二)发酵工艺技术指标及基础数据与空气消耗有关的基础数据:生产1t 味精的发酵液量为15.66m3;二级种液:0.313m3;发酵时间:34h ;发酵周期(含清洗、灭菌等):48h ;发酵罐公称容积:100m3(4个);发酵罐装料系数:70%。

发酵罐的空消与实消

教案首页

授课顺序学时日期年月日班级课

题

2.3 发酵罐的空消与实消

学习目标

通过老师的讲解和操作演示,学习、掌握蒸汽灭菌的原理,认识、熟悉蒸汽发生器,梳理蒸汽输入管道进罐路线,会进行空气过滤器蒸汽灭菌的保护操作,可以独立完成空消操作,可以独立完成实消操作。

主要内容(1)学习、掌握蒸汽灭菌的原理。

(2)学习发酵罐空消、实消两种灭菌方法。

(3)认识、熟悉蒸汽发生器,梳理蒸汽输入管道进罐路线。

(4)会进行空气过滤器蒸汽灭菌的保护操作。

(5)可以独立完成空消操作。

(6)可以独立完成实消操作。

教

学过程1、资讯→2、计划→3、决策→4、实施→5、检查→6、评价

教

具

或

工

具

工作任务单、DS-Y-10L操作手册等

载

体

DS-Y-10L发酵系统。

考核与评价采用工作任务单上的考核表进行评价,将评价结果记入期末总成绩,并填写教师评语部分。

轻工职业技术学院教案附页

2.3 发酵罐的空消与实消。

通用式发酵罐的设计与计算资料

通用式发酵罐的设计与计算资料-CAL-FENGHAI.-(YICAI)-Company One1通用式发酵罐的设计与计算2一、通用式发酵罐的尺寸及容积计算1. 发酵罐的尺寸比例不同容积大小的发酵罐,几何尺寸比例在设计时已经规范化,具体设计时可根据发酵种类、厂房等条件做适当调整。

通用式发酵罐的主要几何尺寸如下图。

(1)高径比:H 0︰D =(1.7~4)︰1。

(2)搅拌器直径:D i =31D 。

(3)相邻两组搅拌器的间距:S =3D i 。

(4)下搅拌器与罐底距离:C =(0.8~1.0)D i 。

(5)挡板宽度:W =0.1 D i ,挡板与罐壁的距离:B =(81~51)W 。

(6)封头高度:h =h a +h b ,式中,对于标准椭圆形封头,h a =41D 。

当封头公称直径≤2 m 时,h b =25 mm ;当封头的公称直径>2 m 时,h b =40 mm 。

(7)液柱高度:H L =H 0η+h a +h b ,式中,η为装料系数,一般情况下,装料高度取罐圆柱部分高度的0.7倍,极少泡沫的物料可达0.9倍,对于易产生泡沫的物料可取0.6倍。

2. 发酵罐容积的计算圆柱部分容积V 1:0214H D V π=式中符号所代表含义见上图所示,下同。

椭圆形封头的容积V 2:)61(4642222D h D h D h D V b a b +=+=πππ公称容积是指罐圆柱部分和底封头容积之和,其值为整数,一般不计入上封头的容积。

其计算公式如下:)6140221D h H D V V V b ++=+=(公π 罐的全容积V 0: )]61(2[4202210D h H D V V V b ++=+=π如果填料高度为圆柱高度的η倍,那么液柱高度为:b a L h h H H ++=η0装料容积V :)61(40221D h H D V V V b ++=+=ηπη 装料系数η: 0V V =η二、通用式发酵罐的设计与计算 1. 设计内容和步骤通用式发酵罐的设计已逐渐标准化,其设计内容及构件见表6-6。

泰妙菌素生产部分参数的计算

400 m3泰妙菌素生产部分参数的计算能量衡算发酵的热效应计算Q=QF.VL (单位;Kcal)抗生素发酵的比热为QF=4800Kcal/m3.hVL——为发酵液的体积,(发酵液的体积为发酵大罐的公称容积的75%;发酵液的体积为发酵中罐的公称容积的70%;发酵液的体积为发酵小罐的公称容积的65%。

)发酵大罐(50 m3)的发酵热单台:Q= QF.VL=4800×50×75%=1.8×105(Kcal)8台:Q= QF.VL=4800×50×75%×8=1.44×106(Kcal)一级种子罐(1.25 m3)的发酵热单台:Q= QF.VL=4800×1.25×65%=3.9×103(Kcal)5台:Q= QF.VL=4800×1.25×65%×5=1.95×104(Kcal)二级种子罐(10 m3)的发酵热5台:Q= QF.VL=4800×10×65%×5=1.56×105(Kcal)各发酵罐的发酵热Q=1.44×106+1.56×105+1.95×104= 1.6155×106(Kcal)综上所述:各发酵罐的发酵热为1.6155×106(Kcal),选择的冷冻机的冷冻量为162万大卡,就合适了。

2、水的计算(1)、循环冷却水(冷却水温度:20~25℃,温差△t=5℃,压力P=0.3Mpa)(a)循环冷却水的用量(抗生素发酵的比热为QF=4800Kcal/m3.h)W=发酵罐(50 m3)循环冷却水单台W 50===36000(Kg/h )8台W50===288000 (Kg/h )二级种子罐(10 m3)循环冷却水5台W10==5×=31200 (Kg/h )一级种子罐(1.25 m3)循环冷却水5台W1.25==5×=3900 (Kg/h )若以上各罐均工作,并取安全系数:1.2,循环冷却水的用量为:W=1.2(288000+31200+3900)= 323100(Kg/h )= 323.1(t /h )(b)考虑到一、二级种子罐实消所用冷却水,取传热系数K=200 Kcal/m3.h.℃,设冷却水进口温度为20℃,出口温度为25℃,取冷却时间为2小时。