焊盘设计

焊盘的设计

3mm以上

4.基板加工精度

・基板 MARK 基板原点 的加工精度:± 0.05m

Y1 Y2 5mm 5mm

原点 X2

X1

注意点—2:

焊盘的设计(特别针对SMT中红胶工艺)

SMD‐波峰工艺(参考)

针对QFP的设计: 45度+脱锡焊盘的设计

针对SOP的设计: 脱锡焊盘的设计

针对电阻电容电感二极管三极管的设计: 进板方向

将线路铜箔开放为裸铜 作为偷锡焊盘

为防止过波峰时焊锡从通孔上溢到上板,导致零件对地短 路或零件脚之间短路,设计多层板时要注意,金属外壳的 元件,插件时外壳与印制板接触的,顶层的焊盘不可开, 一定要用绿油或丝印油盖住(例如两脚的晶振、3只脚的 LED)

绿油覆盖

走线要求

板面布线应疏密得当,当疏密差别太大时应以网状铜箔填 充;

需波峰焊的贴片IC各脚焊盘之间要加阻焊漆,在最后一脚 要设计偷锡焊盘;

偷锡焊盘

未做特别要求时,元件孔形状、焊盘与元件脚形状必须匹 配,并保证焊盘相对于孔中心的对称性(方形元件脚配方 形元件孔、方形焊盘;圆形元件脚配圆形元件孔、圆形焊 盘),以保证焊点吃锡饱满;

需要过锡炉后才焊的元件,焊盘要开走锡位,方向与过锡方 向相反,宽度视孔的大小为0.5~1.0mm,以防止过波峰后 堵孔;

合理

不合理

PCB尺寸及外形要求

圆角:为方便单板加工,不拼板的单板板角应为R型倒角, 对于有工艺边和拼板的单板,工艺边应为R型倒角,一般 圆角直径为Φ5,小板可适当调整。有特殊要求按结构图 表示方法明确标出R大小,以便厂家加工; 工艺边:板边5mm范围内有较多元器件影响PCB加工时,可 以采用加辅助边(工艺边)的方法,工艺边一般加在长边; Mark点:基准点用于锡膏印刷和元件贴片时的光学定位。 根据基准点在PCB板上的用途,可以分为全局基准点、单 元板基准点、个别器件基准点。

sop焊盘设计标准 -回复

sop焊盘设计标准-回复对于焊盘设计标准(SOP),在PCB(Printed Circuit Board,印刷电路板)生产过程中,其重要性不言而喻。

焊盘是连接电子元件和电路板之间的关键部分,其设计准确与否将直接影响整个电路板的功能和可靠性。

本文将从核心原则、设计流程以及常见问题等方面,一步一步回答关于焊盘设计标准的问题。

第一步:核心原则在进行焊盘设计之前,我们需要了解一些核心原则。

这些原则是基于电子元件的特性和PCB制造工艺的要求。

以下是一些重要的核心原则:1.1元件尺寸和间距:焊盘的大小应该适应相应的电子元件。

电子元件的尺寸和间距应该参考元器件的规格表进行,并且考虑到相邻元件之间的间距,以确保安装和焊接的质量。

1.2焊盘形状:焊盘的形状应该与元件的引脚形状相匹配。

常见的焊盘形状有圆形、方形和椭圆形等。

选择合适的形状可以确保焊接的稳定性和可靠性。

1.3焊盘的涂覆面积:焊盘的涂覆面积应该适当。

过大的涂覆面积会导致焊料过多,容易引起短路和虚焊。

而过小的涂覆面积则可能导致焊接不牢固,引起焊盘与电子元件之间的剪切力不均。

1.4焊盘的距离和间距:焊盘之间的距离和间距应使得焊接过程中的热量和电流均匀分布。

同时,焊盘之间的间距也应考虑到后期维修和检测的需求。

1.5焊盘的引脚布局:焊盘的引脚布局应根据电子元件的引脚尺寸和位置进行设计。

合理的引脚布局可以降低焊接过程中的错误率,并提高产品的可靠性。

第二步:设计流程在理解了焊盘设计的核心原则后,我们可以进行焊盘设计的具体流程。

以下是焊盘设计的一般步骤:2.1确定电子元件:首先,我们需要明确所使用的电子元件的规格和特性。

这包括尺寸、引脚布局和特殊要求等。

2.2布局电子元件:根据电路板的功能和布线需求,将元件逐个放置在PCB 上,并确定其位置和方向。

2.3确定焊盘形状和尺寸:根据电子元件的引脚形状和间距,确定焊盘的形状和尺寸。

2.4确定焊盘的位置和间距:根据电子元件的排列和PCB的布线要求,确定焊盘的位置和间距。

PCB焊盘与孔径设计一般规范

PCB焊盘与孔径设计一般规范PCB焊盘与孔径设计是PCB设计中非常重要的一环,它直接影响到焊接质量和可靠性。

下面是PCB焊盘与孔径设计的一般规范,供参考:1.焊盘设计:-焊盘形状:常见的焊盘形状有圆形、方形和矩形等,一般情况下,圆形焊盘比较容易打磨,方形和矩形焊盘则更容易定位。

-焊盘大小:焊盘的尺寸应根据焊接工艺和元件封装尺寸进行合理设计,通常要留出一定的空余空间,以便焊接时不会出现短路现象。

-焊盘间距:焊盘之间的间距应根据PCB板的层数和制板工艺进行设计,一般情况下,在同一面板上焊盘间距应大于焊锡的间隙。

-焊盘位置:焊盘的位置应根据被连接元件的布局进行合理设计,避免受限制、干扰和误操作等问题。

- 焊盘标记:焊盘应标明焊盘编号和对应的元件设计ator,以方便组装时的对应和定位。

-焊盘连接:焊盘与元件之间的连接方式可以采用电镀(HAL、ENIG等)或者热转印等方法,根据实际需求选择合适的连接方式。

2.孔径设计:- 孔径规格:孔径的大小取决于被连接元件的引脚,通常按照元件的要求进行设计。

常见的孔径规格有0.25mm、0.3mm、0.35mm等。

-孔径形状:常见的孔径形状有圆形、椭圆形和矩形等,一般情况下,圆孔比较容易进行穿孔操作,矩形孔适用于非标准元件的布局。

-孔径间距:孔径之间的间距应根据PCB板的层数和制板工艺进行设计,一般情况下,孔径间距应大于孔径的直径。

-孔径位置:孔径的位置应根据被连接元件的布局进行合理设计,避免受限制、干扰和误操作等问题。

- 孔径划线:孔径应标明孔径编号和对应的元件设计ator,以方便组装时的对应和定位。

-孔径填充:如果没有被连接元件需要通过孔径连接的话,可以考虑在孔径上进行焊盘填充,以增加板的机械强度。

总的来说,焊盘与孔径的设计需要考虑到焊接工艺、元件布局、层数和制板工艺等因素,合理设计可以提高焊接质量和可靠性。

每个项目都有其特定的需求,因此在实际设计前最好与组装、制板等相关人员进行沟通与确认。

pcb焊盘设计标准ipc

pcb焊盘设计标准ipc

IPC是国际电子工业协会,该组织成立于1957年,为全球电子制造业提供标准和培训服务。

在电路板(PCB)设计中,焊盘是连接PCB 和元件的关键部分。

IPC制定了一系列标准来确保焊盘的质量和可靠性。

IPC焊盘设计标准包括以下方面:

1. 焊盘直径和间距:IPC建议焊盘直径应大于元件引脚直径的1.5倍,焊盘间距应大于元件引脚直径的1.25倍。

这可以确保焊盘能够完全覆盖元件引脚,并提供足够的间距以避免短路。

2. 焊盘形状:IPC建议使用圆形或方形焊盘,而不是椭圆形或菱形焊盘。

圆形或方形焊盘可以提供最大的焊接面积,从而提高焊接的可靠性。

3. 焊盘涂覆:IPC建议焊盘涂覆应该覆盖整个焊盘和相邻的部分,以确保焊接的可靠性。

4. 焊盘与元件引脚的接触面积:IPC建议焊盘与元件引脚的接触面积应大于50%。

这可以确保焊接的可靠性,并提高元件的抗拉强度。

总之,IPC焊盘设计标准是确保PCB焊盘质量和可靠性的重要标准,遵循这些标准可以提高焊接的成功率,并减少生产中的故障率。

- 1 -。

焊盘设计尺寸标准参数

焊盘设计尺寸标准参数焊盘是电子电路板上负责连接电子元件的一种接点结构。

为了确保焊盘与元件间的可靠连接,设计师需要合理选择焊盘的尺寸。

下面将介绍一些常用的焊盘设计尺寸标准参数。

1.焊盘直径(Pad Diameter):焊盘直径是焊盘的最大外径,也是焊锡过程中锡液能够覆盖的最大范围。

一般情况下,焊盘直径与连接的元件尺寸相对应。

常用的焊盘直径标准有:0805封装焊盘直径为1.5mm,0603封装焊盘直径为1.2mm,0402封装焊盘直径为0.8mm。

2.焊盘间距(Pad Spacing):焊盘间距是指焊盘之间的水平距离。

焊盘间距的选择影响到焊锡过程中锡液的流动性以及元件间的绝缘性。

常用的焊盘间距标准有:0.2mm, 0.25mm, 0.3mm等。

3.焊盘形状(Pad Shape):焊盘的形状一般有圆形、方形、椭圆形等。

选择焊盘形状的主要考虑因素包括焊接元件形状、焊接方式等。

常用的焊盘形状标准有:圆形焊盘直径与元件尺寸相对应,方形焊盘边长为焊盘直径的 1.5倍。

4.焊盘凸起高度(Pad Height):焊盘凸起高度是指焊盘相对于电路板表面的高度。

焊盘凸起高度的选择会影响元件的焊接质量和稳定性。

常用的焊盘凸起高度标准有:在表面贴装焊接过程中,焊盘凸起高度不应大于元件高度的一半。

5.焊盘边缘间距(Pad Edge Clearance):焊盘边缘间距是指焊盘与电路板边缘之间的水平距离。

这个参数的选择主要考虑焊盘与焊垫之间的间隙,以及焊接过程中焊盘与电路板边缘的绝缘性。

常用的焊盘边缘间距标准有:焊盘边缘距离电路板边缘的最小距离应大于0.5mm。

6.焊盘内部孔径(Pad Hole Size):焊盘内部孔径是指焊盘内部与焊垫连接的孔径的尺寸。

焊盘内部孔径的选择应保证焊垫能够通过,并且有足够的间隙容纳锡液。

常用的焊盘内部孔径标准有:焊盘内部孔径应大于焊垫直径的1.2倍。

总结:焊盘设计尺寸标准参数是确保焊接质量和稳定性的重要因素,合理选择焊盘的直径、间距、形状、凸起高度、边缘间距和内部孔径等参数可以提高焊接质量和可靠性。

焊盘设计尺寸标准参数

焊盘设计尺寸标准参数包括以下几个方面:

1. 焊盘直径:有焊盘单边最小不小于0.25mm,整个焊盘直径最大不大于元件孔径的3倍。

2. 焊盘间距:尽量保证两个焊盘边缘的间距大于0.4mm。

3. 特殊焊盘设计:孔径超过1.2mm或焊盘直径超过3.0mm的焊盘应设计为菱形或梅花形焊盘;布线较密的情况下,推荐采用椭圆形与长圆形连接盘。

4. 焊盘长度:焊盘的长度比焊盘宽度更为重要,焊盘的可靠性主要取决于焊盘的长度。

一般内侧延伸长度取为0.05\~0.6mm,外侧延伸长度取0.25\~1.5mm。

5. 焊盘宽度:对于0805以上的电阻、电容元件,或引脚间距在1.27mm以上的so、soj封装的IC芯片,宽度一般在元件实际引脚的基础上再加一个数量值,这个数据范围为0.1\~0.25mm。

对于0.64(包括0.64mm)引脚间距以下的芯片,焊盘宽度等于引脚宽度。

对于细间距的QFP封装的器件,有时焊盘的宽度相对引脚来说还要适当减小(如果两引脚间需要有引线出来的话)。

以上内容仅供参考,建议查阅电子工程领域相关书籍获取更全面和准确的信息。

SMT焊盘设计中的关键技术

SMT焊盘设计中的关键技术SMT(Surface Mount Technology)是现代电子制造中一项重要的技术,它允许电子元件直接焊接在印刷电路板(PCB)的表面上,而不需要通过孔内插件。

在SMT焊盘设计中,有许多关键技术需要注意,这些技术对于焊接质量、可靠性和生产效率都有重要影响。

下面我们将介绍SMT焊盘设计中的一些关键技术。

一、焊盘形状设计在SMT焊盘设计中,焊盘的形状设计是至关重要的。

焊盘的形状直接影响了焊接质量和可靠性。

常见的焊盘形状包括圆形、方形、椭圆形、以及异形等。

选择合适的焊盘形状需要考虑元件的尺寸、引脚数目、电气特性以及生产工艺等因素。

对于小尺寸的元件,适合选择圆形焊盘;对于引脚密集的元件,可能需要选择椭圆形或者异形焊盘以减小焊盘之间的间距,提高布线密度。

在设计焊盘形状时,还需要考虑到焊接工艺,确保焊盘设计符合标准规范,能够确保焊接过程中的稳定性和可靠性。

二、焊盘间距设计焊盘间距是指相邻焊盘之间的距离,在SMT焊盘设计中需要合理设置焊盘间距。

过大的焊盘间距会导致PCB布局空间的浪费,影响布线密度和电路板的整体性能;而过小的焊盘间距则会增加焊接难度,甚至导致短路等质量问题。

在焊盘间距设计时,需要平衡布线密度和焊接质量,确保焊盘间距既能够满足PCB的布局要求,又能够保证焊接质量和可靠性。

三、焊盘位置设计焊盘位置设计是指焊盘在PCB上的布局位置,它直接影响了元件的安装和焊接工艺。

在设计焊盘位置时,需要考虑元件之间的间距、PCB布局要求、电路板的散热和电磁兼容性等因素。

合理的焊盘位置设计能够提高元件的安装精度和焊接质量,降低元件之间的互相干扰,提高PCB的整体性能。

四、焊盘材料和镀层设计焊盘材料和镀层对焊接质量和可靠性也有重要影响。

常见的焊盘材料包括铜、铝、镍等,而常见的镀层包括HASL(Hot Air Solder Leveling)、ENIG(Electroless Nickel Immersion Gold)、OSP(Organic Solderability Preservatives)等。

PCB_焊盘工艺设计规范分解

PCB_焊盘工艺设计规范分解

一、引言

焊盘工艺设计,是每一个PCB制作的重要环节,它是针对电子产品需

求进行设计,使焊盘正确定位,确保每一种元件在PCB板上的位置准确,

且保证焊盘的性能满足使用要求,为了提高焊盘的完美性,每一个电子产

品的焊盘都应该遵循相应的设计规范。

二、焊盘工艺设计的主要目的

1.确保焊料流量的合理。

2.保证焊盘设计的稳定性,确保每一个焊盘都能够达到一定质量标准。

3.提升焊盘结构的可靠性,降低可靠性故障。

4.确保搭建良好的电路连接结构,为后期检测提供可靠的参考。

5.确保焊盘安装的零件数量准确,确保板子正确定位,保障装配准确。

三、PCB焊盘工艺设计要求

1.尺寸要求:焊盘宽度应小于数据线宽度的1.5倍,厚度要求3.5mm,各角度要求为45°,上下表面金属导电层要求不小于2mm,外部框线面积

不宜小于3mm2;

2.位置要求:焊盘位置要求要与板子的精度相匹配,保证在设计后,

裁剪后,或进行其他加工后,焊盘的位置不受影响;

3.电阻要求:焊盘与金属导电层之间的电阻值必须在1Ω以内,即使

长期在不同条件下改变,也要保持其绝缘性、导电稳定性;

4.弹性要求:焊盘的材料弹力要求要较高。

PCB焊盘设计工艺要求

PCB焊盘设计工艺要求1.焊盘形状和尺寸:焊盘的形状和尺寸应根据所需焊接元器件选择合适的形状和尺寸。

一般常见的焊盘形状有圆形、方形和椭圆形。

焊盘的尺寸应保证足够的焊接面积,以确保焊接强度。

2.焊盘排列和间距:焊盘之间的排列和间距应根据电路板上元器件的尺寸和布局进行合理设计。

焊盘之间的间距应保持一定的距离,以避免过度共振和短路等问题。

3.焊盘涂覆:焊盘的涂覆通常采用热镀锡或喷锡方式进行。

热镀锡方式可提供更好的涂层质量和焊接性能,而喷锡方式则更加经济。

涂覆材料应具有良好的导热性和抗腐蚀性。

4.焊盘与钻孔的配对:当焊盘与钻孔配对时,应注意焊盘的尺寸和钻孔的直径要匹配。

焊盘的尺寸要比钻孔的直径稍大,以确保焊盘的覆盖面积和完好性。

5.焊盘与线宽之间的连接:焊盘与线宽之间的连接需要保持良好的连接工艺。

焊盘和线宽之间的连接一般采用焊盘填充、钎焊或电铸等方法。

6.焊盘的阻焊保护:为了确保焊盘的质量和耐用性,焊盘部位可以进行阻焊保护。

阻焊层可以防止焊接过程中的溅剂和污染物进入焊盘区域,提高焊盘的防腐蚀性能。

7.焊盘与接地设计:在设计焊盘时,应考虑焊盘与接地的连接。

焊盘与接地之间的连接可以采用焊接或插件方法进行。

焊盘与接地的连接应保持低电阻,以确保信号传输的质量。

8.焊盘的兼容性设计:在设计焊盘时,应考虑焊盘与其他元器件的兼容性。

特别是焊盘与插件的兼容性,以确保焊接过程中的稳定性和可靠性。

在进行PCB焊盘设计工艺时,还需要遵循以下注意事项:1.根据元器件的类型和尺寸合理选择焊盘形状和尺寸。

2.确保焊盘之间的排列和间距合适,避免导致电路板布线困难。

3.注意焊盘与钻孔的配对,确保焊盘的尺寸与钻孔直径匹配。

4.根据焊盘的连接方式选择合适的连接技术和工艺。

5.为了提高焊盘的耐用性和防腐蚀性,可以采取焊盘阻焊保护措施。

总之,PCB焊盘设计工艺要求是保证PCB焊盘质量和稳定性的重要步骤。

通过合理选择焊盘形状和尺寸,合适的排列和间距,以及采用适当的连接工艺和防护措施,可以提高焊盘的品质和可靠性,确保PCB的正常工作和使用寿命。

PCB_焊盘工艺设计规范20240709

PCB_焊盘工艺设计规范20240709PCB (Printed Circuit Board)焊盘工艺设计规范是指在 PCB 焊盘的设计与制造过程中要遵守的规范和标准。

良好的焊盘设计能够确保焊接质量和可靠性,提高产品的性能和可维护性。

下面是关于 PCB 焊盘工艺设计规范的一些要点:1.焊盘尺寸和排列布局:焊盘的尺寸和排列布局应该根据元件的引脚布局、引脚尺寸和焊接工艺的要求来确定。

不同类型的元件有不同的焊盘要求,如贴片元件和插件元件的焊盘尺寸和形状有所不同。

2.焊盘形状和结构:焊盘形状和结构应该根据焊接工艺和元件的引脚形状来确定。

常见的焊盘形状有圆形、方形、长方形等。

对于大功率元件,焊盘的结构应该考虑到散热和电流的要求,可以增加焊盘的面积和厚度。

3.焊盘防止漏铜:焊盘的设计应该避免漏铜现象的发生。

漏铜是指焊盘金属层在脱模后出现裂纹或脱落的现象,会影响焊接的质量和可靠性。

焊盘的尺寸和形状应该合理选择,避免过大或过小,同时还要考虑到金属层的附着力和热膨胀系数。

4.焊盘表面处理:焊盘的表面处理可以采用镍金/金或锡/铅镀层等,以提高焊接的质量和可靠性。

表面处理可以增加焊盘和焊料之间的湿润性,提高焊接的可靠性和提高焊接效果。

5.焊盘间距和排列间距:焊盘之间和焊盘与元件之间的间距应该符合焊接工艺的要求,避免短路和漏焊的现象。

焊盘的排列间距也应该考虑到焊接工艺和维修的要求,方便焊接和维修的操作。

6.焊盘标记和识别:焊盘应该标记和识别,以便于正确焊接和维护。

可以在焊盘上标记引脚的编号、元件的型号等信息,方便后期维护和检查。

综上所述,PCB焊盘工艺设计规范对于保证焊接质量和可靠性非常重要。

焊盘的尺寸、形状、结构、表面处理、间距和标记等方面都应该合理设计,以满足焊接工艺和维修的要求。

只有通过遵守规范和标准,才能生产出高质量、可靠性好的PCB焊盘。

焊盘设计和焊盘设计和工艺指南工艺指南

焊盘设计和工艺指南引言焊盘设计和工艺是电子产品制造中的重要环节,它直接影响着组装质量和可靠性。

本文将介绍焊盘设计的基本原理和工艺指南,以帮助读者更好地理解并应用于实际生产中。

焊盘设计原则焊盘设计是指在电路板上设计焊盘的形状、大小、间距等参数,以满足元件的安装和焊接需求。

下面列举了几个常见的焊盘设计原则:1.合适的尺寸:焊盘的大小取决于焊接的元件尺寸和引脚间距,应确保焊盘能完全覆盖引脚并提供足够的焊接面积。

2.适当的间距:焊盘之间的间距需要根据焊接工艺和焊接设备的要求来决定,一般建议不要小于 0.25mm。

3.合适的形状:常见的焊盘形状有圆形、方形和椭圆形,选择合适的形状能够提供更好的焊接效果。

圆形和椭圆形焊盘可以减少焊接应力,而方形焊盘容易控制焊接位置。

4.适当的孔径:焊盘的孔径需要根据使用的焊料和焊接工艺选择,以确保焊料能够完全填充焊盘。

焊盘工艺指南除了设计合适的焊盘外,正确的焊接工艺也是确保焊接质量的关键。

下面是几个常用的焊盘工艺指南:1.适当的预热:对于焊接面积较大的焊盘,建议在焊接前进行预热,以降低焊接应力和改善焊接质量。

2.适量的焊料:在焊接过程中,应控制好焊料的量,既不能过多也不能过少,过多会导致短路和焊接电流过大,过少则焊接质量不稳定。

3.适当的焊接温度:焊接温度是焊接质量的重要因素之一,过低会导致焊点不牢固,过高则会损坏元件或焊盘。

4.正确的焊接时间:焊接时间需要根据焊料的特性和焊盘的大小来确定,一般应保持在合适的范围内,避免焊接时间过长或过短。

总结焊盘设计和工艺是保证电子产品组装质量和可靠性的重要环节。

合理的焊盘设计可以提高焊接质量和生产效率,而正确的焊接工艺能够确保焊接质量稳定。

通过本文介绍的焊盘设计原则和工艺指南,读者可以更好地理解并应用于实际生产中,从而提高电子产品的质量和可靠性。

注意:以上内容仅供参考,具体的焊盘设计和工艺需要根据实际情况进行调整和优化。

PCB_焊盘工艺设计规范分解

PCB_焊盘工艺设计规范分解焊盘工艺设计规范是指在PCB(Printed Circuit Board,印刷电路板)生产过程中,对焊盘的设计和加工要求的规范。

通过合理的焊盘工艺设计,可以确保焊盘的质量和可靠性,提高PCB的性能和可靠性。

下面将焊盘工艺设计规范进行分解说明:一、焊盘形状设计规范焊盘形状设计是决定焊接方式和焊接质量的关键。

一般焊盘可以分为圆形、方形、椭圆形、矩形等多种形状。

在设计时需要根据元件封装类型、焊接方式、焊接工艺等因素来确定焊盘的形状。

同时,需要考虑焊盘的尺寸大小、间距、焊盘间隙、端子与焊盘的连接等问题。

二、焊盘布局设计规范焊盘布局设计是指焊盘在PCB上的分布和排列。

合理的焊盘布局可以提高元器件的密集度、避免焊接间隙过小和相互干扰等问题。

在布局设计时需要考虑焊盘之间的间距、端子与焊盘之间的间隔、焊盘与其他元器件之间的间距等因素。

三、焊盘间隙设计规范焊盘间隙是指焊盘与焊盘之间的间距。

合理的焊盘间隙可以避免相邻焊盘之间的短路或者过接问题。

焊盘间隙的设计需要根据焊接工艺、焊料类型、焊盘尺寸等因素来确定。

通常,大尺寸焊盘的间隙可以较小,而小尺寸焊盘的间隙则需要适当增大。

四、焊盘涂覆设计规范焊盘涂覆是指在焊盘上涂覆一层焊接助剂,用于提高焊接的质量和可靠性。

合理的焊盘涂覆设计可以提高焊盘的润湿性和耐腐蚀性,同时也能够减少焊接过程中的气泡和其他缺陷。

在涂覆设计时需要考虑涂覆层的厚度、均匀性、涂覆方式等因素。

五、焊盘刚化设计规范焊盘刚化是指通过改变焊盘的材料或者结构来提高焊盘的刚度和稳定性。

焊盘刚化设计需要考虑焊盘的材料选择、厚度、形状等因素。

一般情况下,大功率焊盘需要更高的刚度和稳定性。

六、焊盘检测规范焊盘检测是指对焊盘进行质量检测和可靠性验证。

焊盘检测需要使用相关的测试设备和工具,对焊盘的焊接质量、焊盘与元器件的连接可靠性、焊盘与PCB的连接质量等进行检测。

同时还需要制定相应的测试标准和流程,确保焊盘的质量符合要求。

焊盘和孔的设计

01 焊盘的设计 02 孔的设计

1、焊盘的尺寸

一、焊盘的设计

焊盘是元器件引脚在印制电路板上焊接的位置,焊盘的 形状和大小应根据元器件引脚的形状和尺寸来确定。每个焊 盘中心都钻有引线孔,孔径要比所插入 元件引线直径略大些,但不要过大。 否则,焊锡易从引线孔中流过而损坏被 焊元件。元件引线孔直径优先采用0.5、 0.8、1.0、1.2(单位:mm)等规格。

焊盘钻孔直径与焊盘尺寸的关系

2、焊盘的形状 圆形

岛形

泪滴形 多边形

广泛应用于元 常用于立式不 常用在高频电 用于区别外径

件增规强则抗排剥列强的度,规则排为列波的峰安焊后手路工中。减少元件损体积接大近、而数孔量径不

单常双用面于板双中列。直 插式器件。

装中。补焊焊锡焊封盘死孔时不常耗被用,。提高速少手、工率印自。制制同线PC的路B焊。简盘单。

定位孔:定位孔主要用于印制板 的加工和测试定位,可用安装孔 代替。

孔由于看似简单,往往得不到应有的重视,设计者总是 希望孔越小越好,而孔的尺寸和位置受PCB制作工艺和SMT 生产工艺的限制不可随便设计,一旦突破目前的PCB制作和 SMT生产技术水平,势必会影响孔的可靠性,最终影响电子 产品的可靠性。

d1+0.2(mm)<d ≤d1+0.4(mm)

过孔:又称连接孔。均为金属化

过孔

孔,主要用于不同层间的电气连

接。一般电路过孔直径可取

0.6~0.8 mm,高密度板可减少

到0.4 mm,甚至用盲孔方式,即

过孔完全用金属填充。

安装孔:安装孔用于大型元器件 和印制板的固定,安装孔的位置 应便于装配。

椭圆形

开口形

方形

二、孔的设计

孔是印制电路板(PCB)的重 要组成部分,孔的设计已经成为 PCB设计的重要部分之一,孔虽 然看似简单,但一旦设计不佳, 会严重影响最终影响电子产品的 可靠性。

贴片焊盘设计标准

贴片焊盘设计标准

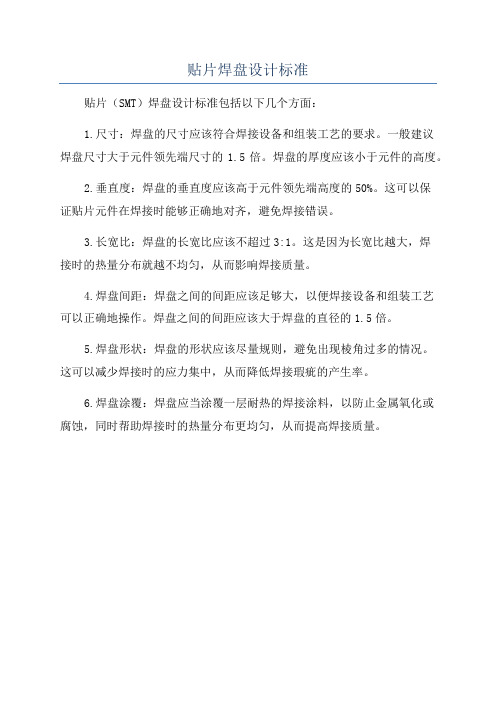

贴片(SMT)焊盘设计标准包括以下几个方面:

1.尺寸:焊盘的尺寸应该符合焊接设备和组装工艺的要求。

一般建议

焊盘尺寸大于元件领先端尺寸的1.5倍。

焊盘的厚度应该小于元件的高度。

2.垂直度:焊盘的垂直度应该高于元件领先端高度的50%。

这可以保

证贴片元件在焊接时能够正确地对齐,避免焊接错误。

3.长宽比:焊盘的长宽比应该不超过3:1。

这是因为长宽比越大,焊

接时的热量分布就越不均匀,从而影响焊接质量。

4.焊盘间距:焊盘之间的间距应该足够大,以便焊接设备和组装工艺

可以正确地操作。

焊盘之间的间距应该大于焊盘的直径的1.5倍。

5.焊盘形状:焊盘的形状应该尽量规则,避免出现棱角过多的情况。

这可以减少焊接时的应力集中,从而降低焊接瑕疵的产生率。

6.焊盘涂覆:焊盘应当涂覆一层耐热的焊接涂料,以防止金属氧化或

腐蚀,同时帮助焊接时的热量分布更均匀,从而提高焊接质量。

焊盘设计规范 -r- g

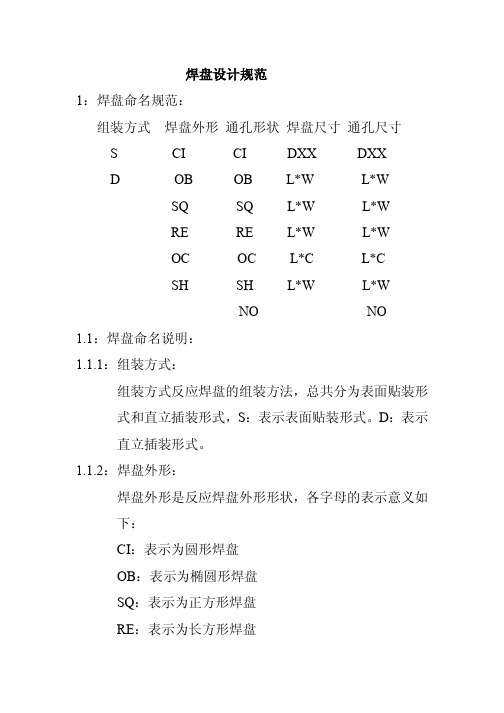

焊盘设计规范1:焊盘命名规范:组装方式焊盘外形通孔形状焊盘尺寸通孔尺寸S CI CI DXX DXXD OB OB L*W L*WSQ SQ L*W L*WRE RE L*W L*WOC OC L*C L*CSH SH L*W L*WNO NO1.1:焊盘命名说明:1.1.1:组装方式:组装方式反应焊盘的组装方法,总共分为表面贴装形式和直立插装形式,S:表示表面贴装形式。

D:表示直立插装形式。

1.1.2:焊盘外形:焊盘外形是反应焊盘外形形状,各字母的表示意义如下:CI:表示为圆形焊盘OB:表示为椭圆形焊盘SQ:表示为正方形焊盘RE:表示为长方形焊盘OC:表示为八角形焊盘SH:表示不规则焊盘1.1.3:通孔形状通孔形状表示反应插脚类元件焊盘通孔形状。

字母表示的意义只有NO表示没有通孔,其它表示意义与1.1.2:焊盘外形相同,请参考:1.1.4:焊盘尺寸:焊盘尺寸是焊盘大小的表经。

其字母的意义如下:D:表示圆形焊盘的直经。

L*W:表示焊盘长* 宽。

1.1.5:通孔尺寸:通孔尺寸是表示插焊类元件通孔大小。

其字母的意义与1.1.4:焊盘尺寸描述的相同,请参考。

2:焊盘设计规范:焊盘设计直接影响着元器件的“焊接性,器件固定的稳定性,元件器热能传递”,焊盘的设计在电子产品设计中起至关重要一环。

2.1:焊盘外形设计必须与器件脚吸锡处表征外形相一至,以保持焊锡能与焊盘以最大的吸锡面进行良好接触。

2.2:非规则形状焊盘,尽量做成规则形焊盘,非规则形器件焊盘尽量想方设法的转换成相类似规则形焊盘。

实在不行,再考虑做成非规则形焊盘。

2.2:表面贴状类焊盘吸锡面应比元器件的吸锡面大0.1----0.2MM。

具有发热量比较大元器件,在散热方向可比吸锡面大1---1.5MM。

具有重量比较重或者体积比较大的元器件的起固定元件脚的焊盘,可以吸锡面大0.5到1MM。

2.3:直插类焊盘外形必须与元器脚的外形一样,焊盘大小按以下公式计算:D=V+2K:式中:D表示焊盘尺寸,单位是MM。

pcb焊盘设计标准

pcb焊盘设计标准PCB焊盘设计标准。

PCB(Printed Circuit Board)焊盘设计是PCB制造中非常重要的一环,它直接影响到PCB的可靠性和稳定性。

因此,合理的焊盘设计标准对于保证PCB的质量至关重要。

在进行PCB焊盘设计时,需要考虑到焊接工艺、电路板材料、焊接环境等多个方面的因素,下面将详细介绍PCB焊盘设计的标准。

首先,焊盘的尺寸设计要合理。

焊盘的尺寸直接影响到焊接的质量,一般来说,焊盘的直径应该略大于焊接的引脚直径,以确保焊接时引脚与焊盘能够完全接触。

此外,焊盘的间距也需要合理设计,以确保焊接时不会出现短路或者漏焊的情况。

其次,焊盘的形状设计也是非常重要的。

一般来说,圆形的焊盘比较容易焊接,而椭圆形或者方形的焊盘则需要更高的焊接技术要求。

因此,在进行焊盘设计时,需要根据实际情况选择合适的焊盘形状,以确保焊接的可靠性。

另外,焊盘的材料也需要选择合适的材料。

一般来说,焊盘的材料应该具有良好的导热性和焊接性,以确保焊接的质量。

常见的焊盘材料有HASL(Hot Air Solder Leveling)、ENIG(Electroless Nickel Immersion Gold)等,需要根据实际情况选择合适的材料。

此外,焊盘的布局也需要合理设计。

在进行PCB布线时,需要考虑到焊盘的布局,以确保焊接的可靠性和稳定性。

一般来说,焊盘应该尽量均匀地分布在PCB板上,避免出现焊接不良的情况。

最后,焊盘的设计还需要考虑到环境的影响。

在一些特殊的环境下,比如高温、高湿等情况下,焊盘的设计需要更加严格,以确保PCB的稳定性和可靠性。

综上所述,合理的PCB焊盘设计标准对于保证PCB的质量至关重要。

在进行PCB焊盘设计时,需要综合考虑焊盘尺寸、形状、材料、布局以及环境因素,以确保焊接的可靠性和稳定性。

只有这样,才能保证PCB的质量和可靠性,满足实际应用的需求。

电路板焊盘设计工艺

电路板焊盘设计工艺

一、焊盘设计

焊盘是电路板设计中重要的组成部分,其设计合理与否直接影响到电路板的性能和生产成本。

1.1确定焊盘尺寸

焊盘尺寸的大小应根据元器件的引脚间距和引脚数量来确定。

一般来说,焊盘的直径应略大于元器件的引脚直径,以方便焊接。

1.2选择焊盘类型

焊盘类型包括圆形、方形、椭圆形等。

选择焊盘类型应根据电路板的设计要求和实际需要来确定。

1.3设定焊盘边缘

焊盘边缘应与电路板边缘保持一定距离,以确保电路板的加工精度和可靠性。

一般来说,焊盘边缘应比电路板边缘小1-2mm。

二、电路板布局

电路板布局是电路板设计的核心环节,其合理与否直接影响到电路板的性能和生产成本。

2.1确定元器件位置

元器件的排列位置应符合电路设计的要求,同时应考虑方便生产、维修和调试等因素。

2.2优化电路板布局

在确定元器件位置的基础上,应对电路板进行优化设计,使电路板的布线更加合理、美观。

2.3检查布线可行性

在布局完成后,应对电路板进行布线可行性检查,以确保布线不会对其他部分产生干扰或影响。

三、元器件封装选择

元器件封装是电路板设计中重要的组成部分,其选择合理与否直接影响到电路板的性能和生产成本。

3.1选择合适的封装形式

应根据元器件的类型和引脚间距等因素来选择合适的封装形式。

3.2确定封装参数

封装参数包括引脚间距、引脚数量、封装高度等。

这些参数应根据元器件的技术手册来确定。

SMT焊盘设计中的关键技术

SMT焊盘设计中的关键技术随着电子产品的不断发展和普及,SMT(Surface Mount Technology)焊接技术已成为电子制造行业中最主要的连接技术之一。

SMT焊盘设计是SMT焊接工艺中至关重要的一环,其质量的好坏直接影响产品的可靠性和性能。

掌握SMT焊盘设计中的关键技术对于保障产品品质至关重要。

本文将从焊盘设计的定义、主要技术要点和常见问题及其解决方法等方面展开讲述。

一、焊盘设计的定义焊盘是指在印刷电路板(PCB)上用于表面贴装组件的引脚连接的圆形或矩形焊接区域。

SMT焊盘设计是为了保证SMT贴装工艺的可靠性和稳定性,提高焊接质量和效率,减少焊接次品率,降低生产成本,延长产品的使用寿命和提高产品的可靠性而进行的设计。

二、主要技术要点1. 焊盘的形状和尺寸:焊盘的形状和尺寸是影响焊接质量和效率的重要因素。

焊盘的尺寸应与焊接组件的引脚尺寸相匹配,同时要考虑到引脚与焊接区域之间的间隙,以确保引脚与焊盘之间有足够的焊接面积和间隙,从而保证焊接的牢固性和可靠性。

焊盘的形状可以是圆形、方形、椭圆形等,根据实际情况选择合适的形状。

2. 焊盘的排列方式:在实际的PCB设计中,各种SMT焊盘一般都是以一定的排列方式呈现在印刷电路板上。

合理的焊盘排列方式可以提高焊接效率,降低焊接次品率。

一般来说,焊盘之间的间距要足够大,以便在焊接过程中不会互相干扰,要考虑到排列方式对焊接工艺的影响,从而进一步优化焊接工艺。

3. 焊盘的引脚排列方式:在SMT焊盘设计中,要考虑到焊接组件的引脚排列方式,选择合适的引脚排列方式是保证焊接质量和效率的关键。

一般来说,焊盘的引脚排列方式有直插式、贴片式等,根据实际情况选择合适的引脚排列方式。

4. 焊盘的连接方式:SMT焊盘的连接方式主要有浸锡、喷锡、喷镀金等。

不同的连接方式有不同的特点和优缺点,要根据实际情况选择合适的连接方式。

5. 焊盘的材料选择:焊盘的材料选择直接影响到焊接质量和效率。

焊盘设计(原)

第三节. 贴装元器件的焊盘设计•标准尺寸元器件的焊盘图形可以直接从CAD软件的元件库中调用,也可自行设计。

•在实际设计时,有时库中焊盘尺寸不全、元件尺寸与标准有差异或不同的工艺,还必须根据具体产品的组装密度、不同的工艺、不同的设备以及特殊元器件的要求进行设计。

一. 矩形片式元器件焊盘设计二. 半导体分立器件焊盘设计三. 翼形小外形IC和电阻网络(SOP)四. 翼形四边扁平封装器件(QFP)五.J形引脚小外形集成电路(SOJ)和塑封有引脚芯片载体(PLCC)的焊盘设计六. BGA焊盘设计七.通孔插装元器件(THC)焊盘设计一矩形片式元器件焊盘设计•Chip元件焊盘设计应掌握以下关键要素:• a 对称性——两端焊盘必须对称,才能保证熔融焊锡表面张力平衡。

• b 焊盘间距——确保元件端头或引脚与焊盘恰当的搭接尺寸。

• c 焊盘剩余尺寸——搭接后的剩余尺寸必须保证焊点能够形成弯月面。

• d 焊盘宽度——应与元件端头或引脚的宽度基本一致。

(b) 1206、0805、0603、0402、0201焊盘设计•英制公制A(mil)B(mil) G(mil)•1825 4564 250 70 120•1812 4532 120 70 120•1210 3225 100 70 80•1206 (3216)60 70 70•0805 (2012)50 60 30•0603 (1608)25 30 25 •0402 (1005)20 25 20•0201 (0603)12 10 12(c)钽电容焊盘设计•代码英制公制A(mil)B(mil) G(mil)• A 1206 3216 50 60 40• B 1411 3528 90 60 50• C 2312 6032 90 90 120• D 2817 7243 100 100 160二、半导体分立器件焊盘设计1.分类MELF:LL系列和0805-2309片式:J 和L型引脚SOT系列:SOT23、SOT89、SOT143等TOX系列:TO2522. MELF设计(1)定义:金属面电极无引线器件Metal Electrode Leadless Face二极管、电阻、电容(陶瓷、钽)都采用此封装二极管中黑线表示元件负极(2)分类LL41/DL41、LL34、2012(0805)、3216(1206)、3516(1406)、5923(2309)(3)焊盘设计Z=L+1.3 L为元件的公称长度3. 片式元件焊盘设计•(1)定义:小外形二极管•SOD:Small Outline Diode •(2)分类:•GULL WIND SOD123 SOD323•J-Lead DO214(AA/AB/AC)/SMB••(3)焊盘设计•GULL WIND SOD123 SOD323焊盘设计•Z=L+1.3 元件的公称长度•SOD123 Z=5 X=0.8 Y=1.6•SOD323 Z=3.95 X=0.6 Y=1.4•J-Lead DO214(AA/AB/AC)/SMB•Z=L+1.4 元件的公称长度•X=1.2W1•系列号Z X Y•DO214AA 6.8 2.4 2.4•DO214AB 9.3 3.6 2.4 •DO214AC 6.5 1.74 2.4• 4. SOT系列设计•(1)定义: 小外形晶体管•SOT: Small Outline Transistor•(2)分类:•SOT23/SOT323/SOT523•SOT89/SOT223•SOT143/SOT25/SOT153/SOT353•SOT223•TO-252•(3)单个引脚焊盘长度设计原则•对于小外形晶体管,应在保持焊盘间中心距等于引线间中心距的基础上,再将每个焊盘四周的尺寸分别向外延伸至少0.35mm。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第三节. 贴装元器件的焊盘设计•标准尺寸元器件的焊盘图形可以直接从CAD软件的元件库中调用,也可自行设计。

•在实际设计时,有时库中焊盘尺寸不全、元件尺寸与标准有差异或不同的工艺,还必须根据具体产品的组装密度、不同的工艺、不同的设备以及特殊元器件的要求进行设计。

一. 矩形片式元器件焊盘设计二. 半导体分立器件焊盘设计三. 翼形小外形IC和电阻网络(SOP)四. 翼形四边扁平封装器件(QFP)五.J形引脚小外形集成电路(SOJ)和塑封有引脚芯片载体(PLCC)的焊盘设计六. BGA焊盘设计七.通孔插装元器件(THC)焊盘设计一矩形片式元器件焊盘设计•Chip元件焊盘设计应掌握以下关键要素:• a 对称性——两端焊盘必须对称,才能保证熔融焊锡表面张力平衡。

• b 焊盘间距——确保元件端头或引脚与焊盘恰当的搭接尺寸。

• c 焊盘剩余尺寸——搭接后的剩余尺寸必须保证焊点能够形成弯月面。

• d 焊盘宽度——应与元件端头或引脚的宽度基本一致。

(b) 1206、0805、0603、0402、0201焊盘设计•英制公制A(mil)B(mil) G(mil)•1825 4564 250 70 120•1812 4532 120 70 120•1210 3225 100 70 80•1206 (3216)60 70 70•0805 (2012)50 60 30•0603 (1608)25 30 25 •0402 (1005)20 25 20•0201 (0603)12 15 10(c)钽电容焊盘设计•代码英制公制A(mil)B(mil) G(mil)• A 1206 3216 50 60 40• B 1411 3528 90 60 50• C 2312 6032 90 90 120• D 2817 7243 100 100 160二、半导体分立器件焊盘设计1.分类MELF:LL系列和0805-2309片式:J 和L型引脚SOT系列:SOT23、SOT89、SOT143等TOX系列:TO2522. MELF设计(1)定义:金属面电极无引线器件Metal Electrode Leadless Face二极管、电阻、电容(陶瓷、钽)都采用此封装二极管中黑线表示元件负极(2)分类LL41/DL41、LL34、2012(0805)、3216(1206)、3516(1406)、5923(2309)(3)焊盘设计Z=L+1.3 L为元件的公称长度3. 片式元件焊盘设计•(1)定义:小外形二极管•SOD:Small Outline Diode •(2)分类:•GULL WIND SOD123 SOD323•J-Lead DO214(AA/AB/AC)/SMB••(3)焊盘设计•GULL WIND SOD123 SOD323焊盘设计•Z=L+1.3 元件的公称长度•SOD123 Z=5 X=0.8 Y=1.6•SOD323 Z=3.95 X=0.6 Y=1.4•J-Lead DO214(AA/AB/AC)/SMB•Z=L+1.4 元件的公称长度•X=1.2W1•系列号Z X Y•DO214AA 6.8 2.4 2.4•DO214AB 9.3 3.6 2.4 •DO214AC 6.5 1.74 2.4• 4. SOT系列设计•(1)定义: 小外形晶体管•SOT: Small Outline Transistor•(2)分类:•SOT23/SOT323/SOT523•SOT89/SOT223•SOT143/SOT25/SOT153/SOT353•SOT223•TO-252•(3)单个引脚焊盘长度设计原则•对于小外形晶体管,应在保持焊盘间中心距等于引线间中心距的基础上,再将每个焊盘四周的尺寸分别向外延伸至少0.35mm。

•SOT-23•(1)外形和结构•(2)分类:SOT23、SOT323、SOT523•(3)用途•即可用作三极管也可用作二极管•(4)焊盘设计SOT-89•(1)尺寸SOT-89•(2)设计SOT-143SOT223元件尺寸SOT223焊盘设计T0252•(1)定义•TO: Modified Through-Hole Packs •(2)外形图•(3)分类•TO252(TS-003)•TO268(TS-005)•TO368•(4)焊盘设计三、翼形小外形IC和小外形封装(SOP)电阻网络1. 分类SOIC、SSOIC、SOP、TSOP、CFP2. 设计总则一般情况下设计原则:a) 焊盘中心距等于引脚中心距;b)单个引脚焊盘设计的一般原则Y=T+b1+b2 b1=b2=0.3 mm~0.5 mm;(1.5 mm ~2.2mm)3 SOIC焊盘设计(1). 元件A. 定义:Smal Outline Integrated CircuitsB. 外形图:塑料封装、金属引脚。

C. 间距:P=1.27 (50mil)D. PIN数量、及分布(长边均匀分布)封装体尺寸A:3.9、7.5、8.9(mm).PIN: 8、14、16、20、24、28、32、36、E. 表示方法:SO16/SO16W、SO20W、SO24W/S024X共15种,8-16有两种,24-36两种。

F. 设计考虑的关键几何尺寸元件封装体尺寸A引脚数间距E(2). 焊盘设计A. 焊盘外框尺寸Z封装Z A SO8/14/16 7.4mm 3.9 SO8W-SO36W 11.4 7.5SO24X-36X 13 8.9B. 焊盘长×宽(Y×X)=0.6×2.2 (mm)C. 没有公英制累积误差D. 贴片范围:引脚边加0.3-0.5 (mm)无引脚边1(mm)4 SOP焊盘设计(1). 元件A. 定义:Smal Outline PackagesB. 外形图C. 间距:P=1.27 (50mil)D. PIN数量、及分布(长边均匀)在SOIC基础上增加了品种6、10、12、18、22、30、40、42E. 表示方法:SOP 10F. 设计考虑的关键几何尺寸引脚数,不同引脚数对应不同的封装体宽度。

(2). 焊盘设计A.焊盘外框尺寸SOP 6-14 16/18/20 22/24 28/30 32/36 40/42(Z)7.4 9.4 11.2 13.2 15 17B. 焊盘长×宽(Y×X)=0.6×2.2C.没有公英制累积误差D.贴片范围:每边加0.3-0.9 (mm)C.与SOIC焊盘设计的区别:a). 所有焊盘长×宽是一样的。

间距一样。

SOP引脚数量多。

b). SOP8-14 与SO8-14 焊盘一样。

c). SOP16与SO16的焊盘Z不一样。

SO16与SO14 的Z一样,D不一样。

d). SOP16以上PIN的焊盘Z都不一样。

这是由于封装体的尺寸不一样。

e). SOIC有宽窄之分。

SOP无宽窄之分,f). SOP元件厚(1.5-4.0)而SOIC 薄(1.35-2.34)。

5 SSOIC焊盘设计(1). 元件A. 定义:Shrink Smal Outline Integrated CircuitsB. 外形图:塑料封装、金属引脚。

C. 间距:P=0.8/0.635D. PIN数量、及分布(长边均匀分布)封装体尺寸A:12、7.5(mm).PIN: 48、56、64E. 表示方法:SSO48、SSO56、SO64共3种,F. 设计考虑的关键几何尺寸引脚数(2). 焊盘设计A. 焊盘尺寸(mm)封装Z X Y P/E DSSO48 11.6 0.35 2.2 0.635 14.61SSO56 11.6 0.35 2.2 0.635 17.15SO64 15.4 0.5 2.0 0.8 24.8C. 0.8mm存在公英制累积误差,控制D值转换误差D. 贴片范围:引脚边加0.3无引脚边0.8(mm)6 TSOP焊盘设计(1). 元件A. 定义:Thin Smal Outline PackagesB. 外形图: H=1.27mm(元件高度)C. 间距:P=0.65/0.5/0.4/0.3(Fine Pitch)D. PIN数量、及分布(短边均匀)短端尺寸A有6、8、10、12,等4个系列。

长端尺寸L有14、16、18、20等4个系列16种PIN,16-76,长端尺寸L的增加,PIN增加。

短端尺寸不变,PIN增加时,间距减小。

E. 表示方法:TSOP A×L PIN数TSOP 8×20 52F. 设计考虑的关键几何尺寸元件引脚长度尺寸L引脚数、间距E引脚接触长度×宽度:T×W(2). 焊盘设计A.焊盘外框尺寸Z=L+0.8(mm)L元件长度方向公称尺寸B. 焊盘长×宽(Y×X)0.65焊盘长×宽(Y×X)=1.6×0.40.5焊盘长×宽(Y×X)=1.6×0.30.4焊盘长×宽(Y×X)=1.6×0.250.3焊盘长×宽(Y×X)=1.6×0.17TSOP 0.5/0.4/0/3的焊盘设计与QFP/SQFP一样C. 验证焊盘内框尺寸:G一定小于S 的最小值0.3-0.6,一般每边余0.5 (mm)有公英制累积误差,控制D值转换误差。

贴片范围:无引脚边每边加0.5 (mm)有引脚边每边加1 (mm)器件引脚间距: 1.27 0.8 0.65 0.635 0.5 0.4 0.3焊盘宽度: 0.65/0.6 0.5 0.4 0.40.3 0.25 0.17焊盘长度: 2.2 2.0 1.6 2.2 1.6 1.6 1.6封装: CFP/SOP SSOIC TSOP SSOIC TSOP或SOIC四、欧翼型引脚四边扁平封装器件(QFP)1.分类:PQFP;SQFP/QFP(TQFP)(方形、矩形);CQFP ;2.设计总则a)焊盘中心距等于引脚中心距;b)单个引脚焊盘设计的一般原则Y=T+b1+b2 b1=b2=0.3 mm~0.5 mm;(1.5 mm ~2mm)3 PQFP元件焊盘设计(1). 元件A.定义:Plastic Quad Flat Pack塑料方形扁平封装(英制)B. 外形图及结构间距:P=0.635 (Fine Pitch) (25mil)C. PIN数量、及分布(均匀)84、100、132、164、196、244.D. 表示方法:PQFP84E. 设计考虑的关键几何尺寸引脚数引脚外尺寸长×宽:L引脚接触长度×宽度:T×W间距E元件封装体尺寸B×A(2). 焊盘设计A.焊盘外框尺寸(Z)= L MAX + 0.6焊盘外框尺寸Z= L+ 0.8L MAX元件长(宽)方向最大尺寸•L元件长(宽)方向公称尺寸B. 焊盘长×宽(Y×X)=1.8×0.35C. 验证焊盘内框尺寸:•G一定小于S 的最小值,•每边0.3-0.6(mm),一般(0.4mm)•没有公英制累积误差•贴片范围:每边加0.3-0.9 (mm)4 SQFP/QFP元件焊盘设计(1). 元件A.定义:塑料方形扁平封装(公制)QFP =Metric Plastic Quad Flat PackP=0. 8/0.65SQFP=Shrink Quad Flat PackP=0. 5/0.4/0.3(Fine Pitch)TQFP=THIN QFPB. 外形图C. PIN数量、及分布(均匀)从24-576,脚的数量以间隔8为基础增加。