疲劳强度的计算

第三章 机械零件的疲劳强度计算

m

max min

2

200 100 2

50

a

max min

2

200 100 2

150

200

a

50

0

-100

min

max

m

t

机械设计 第三章 机械零件的疲劳强度计算

机械设计

3.2 材料的疲劳特性

3.2.1 材料的疲劳曲线

表示N次循环和疲劳极限间的关系曲线,称为疲劳曲线。

机械设计

曲线的BC段,随着循环次数的增加, 使材料疲劳破坏的最大应力不断下降。 C点相应的循环次数大约为104。把这一 阶段的疲劳现象称为应变疲劳。由于 应力循环次数相对很少,所以也叫低 周疲劳。

机械设计 第三章 机械零件的疲劳强度计算

机械设计

当N≥104时,称为高周循环疲劳。曲

线CD代表有限疲劳阶段。D点对应的 疲劳极限ND称为循环基数,用N0表示。 曲线CD段上任何一点所代表的疲劳极 限,称为有限寿命疲劳极限。

机械设计

1.稳定循环变应力

1) 对称循环变应力

最大应力σmax和最小应力σmin的

绝对值相等而符号相反

即σmax=-σmin

例如,转动的轴上作用一方向 不变的径向力,则轴上各点的弯曲 应力都属于对称循环变应力

机械设计 第三章 机械零件的疲劳强度计算

机械设计

2) 脉动循环变应力 脉动循环变应力中

σmin=0

劳极限。连接A′、D′得

直线A′D′

机械设计 第三章 机械零件的疲劳强度计算

机械设计

取C点的坐标值等于材料的 屈服极限σS,并自C点作一直 线与直线CO成45°的夹角, 交A′D′的延长线于 G′, 则CG′上的任何一

03_疲劳强度计算

m

1 N0

n

m i

n

i

i 1

Sca

1 e

S

2. 当量循环次数Ne计算法:

取不稳定循环诸变应力中数值最大的应力或循环次

数最多的应力(对疲劳损伤影响最大的那个应力),

作为计算基准应力,而将诸变应力i所对应的循环次

数ni转化为当量循环次数Ne,使得应力循环Ne次后,

对材料所造成的损伤与诸应力i各自循环ni次对材料所

lim m ax ae m e s

按静应力计算:

M m e, ae M m, a

Sca

lim

m ax max

s m a

S

N

N

H

工作应力分布在: OAGH :疲劳强度计算 HGC :静强度计算

3.变应力的最小应力保持不变,即 min C(如受轴向变载荷的紧螺栓)

4)计算安全系数:Sca

lim

m ax max

S

零件的极限应力

lim m ax m e ae

零件的极限应力点的确定:

按零件的载荷变化规律不同分:

• 变应力的应力比保持不变,即:r = C • 变应力的平均应力保持不变,即:m = C • 变应力的最小应力保持不变,即:min = C

M m e, ae M m, a

1)如果此线与AG线交于M( me ,ae ),则有:

m e m

,

ae

1

m

K

lim m ax ae m e 1

K

K

m

Sca

lim

m ax max

1

K

K m m a

S

2)如果此线与GC线交于N( me ,ae ),则有:

车辆驾驶室疲劳强度试验与计算

车辆驾驶室疲劳强度试验与计算

摘要:

一、车辆驾驶室疲劳强度试验的必要性

二、车辆驾驶室疲劳强度试验方法

三、车辆驾驶室疲劳强度计算

四、结论

正文:

正文

一、车辆驾驶室疲劳强度试验的必要性

车辆驾驶室是驾驶员操作车辆的地方,也是车辆行驶过程中承受各种载荷的重要部件。

因此,对车辆驾驶室的疲劳强度进行试验和计算,可以评估驾驶室的耐久性能和安全性,为车辆的设计、制造和使用提供科学依据。

二、车辆驾驶室疲劳强度试验方法

车辆驾驶室的疲劳强度试验方法主要包括静态试验和动态试验。

静态试验是通过在驾驶室上施加静态载荷,测量其变形量和应力分布,计算疲劳强度。

动态试验是通过模拟车辆行驶过程中的振动和冲击,测量驾驶室的响应和耐久性能。

三、车辆驾驶室疲劳强度计算

车辆驾驶室的疲劳强度计算是根据试验数据和工程经验,通过疲劳强度理论分析和计算,得出驾驶室的疲劳强度指标。

主要包括等效应力、疲劳强度系数和疲劳寿命等指标的计算。

四、结论

车辆驾驶室疲劳强度试验和计算是评估驾驶室耐久性能和安全性的重要手段。

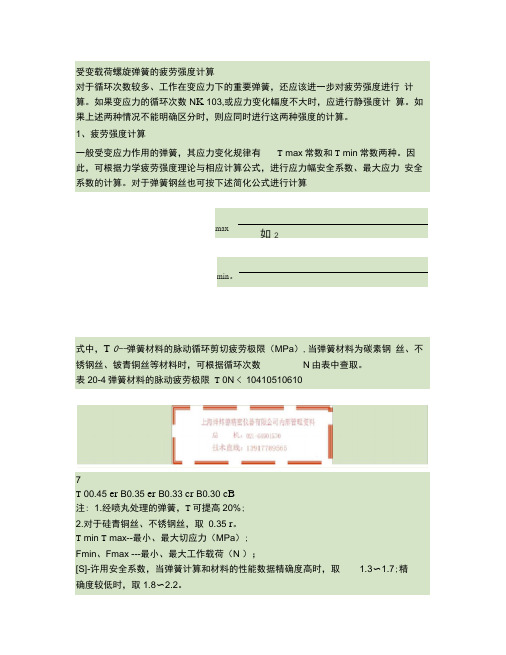

弹簧疲劳强度的计算方法.

对于循环次数较多、工作在变应力下的重要弹簧,还应该进一步对疲劳强度进行 计算。如果变应力的循环次数NK103,或应力变化幅度不大时,应进行静强度计 算。如果上述两种情况不能明确区分时,则应同时进行这两种强度的计算。

1、疲劳强度计算

一般受变应力作用的弹簧,其应力变化规律有tmax常数和tmin常数两种。因

7

t00.45erB0.35erB0.33crB0.30cB

注:1.经喷丸处理的弹簧,t可提高20%;

2.对于硅青铜丝、不锈钢丝,取r。

tmintmax--最小、最大切应力(MPa);

Fmin、Fmax ---最小、最大工作载荷(N);

[S]-许用安全系数,当弹簧计算和材料的性能数据精确度高时,取1.3〜1.7;精

此,可根据力学疲劳强度理论与相应计算公式,进行应力幅安全系数、最大应力 安全系数的计算。对于弹簧钢丝也可按下述简化公式进行计算

max

如2

min厂

式中,T0--弹簧材料的脉动循环剪切疲劳极限(MPa),当弹簧材料为碳素钢 丝、不锈钢丝、铍青铜丝等材料时,可根据循环次数N由表中查取。

表20-4弹簧材料的脉动疲劳极限t0N<10410510610

确度较低时,取1.8〜2.2。

2、静强度计算

弹簧的静强度安全系数Ss的计算式为

第6章结构件及连接的疲劳强度计算原理

148第6章 结构件及连接的疲劳强度随着社会生产力的发展,起重机械的应用越来越频繁,对起重机械的工作级别要求越来越高。

《起重机设计规范》GB/T 3811-2008规定,应计算构件及连接的抗疲劳强度。

对于结构疲劳强度计算,常采用应力比法和应力幅法,本章仅介绍起重机械常用的应力比法。

6.1 循环作用的载荷和应力起重机的作业是循环往复的,其钢结构或连接必然承受循环交变作用的载荷,在结构或连接中产生的应力是变幅循环应力,如图6-1所示。

起重机的一个工作循环中,结构或连接中某点的循环应力也是变幅循环应力。

起重机工作过程中每个工作循环中应力的变化都是随机的,难以用实验的方法确定其构件或连接的抗疲劳强度。

然而,其结构或连接在等应力比的变幅循环或等幅应力循环作用下的疲劳强度是可以用实验的方法确定的,对于起重机构件或连接的疲劳强度可以用循环记数法计算出整个循环应力中的各应力循环参数,将其转化为等应力比的变幅循环应力或转化为等平均应力的等幅循环应力。

最后,采用累积损伤理论来计算构件或连接的抗疲劳强度。

6.1.1 循环应力的特征参数 (1) 最大应力一个循环中峰值和谷值两极值应力中绝对值最大的应力,用max σ表示。

(2) 最小应力一个循环中峰值和谷值两极值应力中绝对值最小的应力,用min σ表示。

(3) 整个工作循环中最大应力值构件或连接整个工作循环中最大应力的数值,用max ˆσ表示。

(4) 应力循环特性值一个循环中最小应力与最大应力的比值,用minmaxr σσ=表示。

(5) 循环应力的应力幅一个循环中最大的应力与最小的应力的差的绝对值,用σ∆表示。

149,r i i N σ-曲线max min max (1)r σσσσ∆=-=-(6) 应力半幅一个循环中最大的应力与最小的应力的差的绝对值的一半,用a σ来表示。

max min /2a σσσ=-(7) 应力循环的平均值一个循环中最大的应力与最小的应力的和的平均值,用m σ表示。

03 疲劳强度计算

3、当量循环次数Ne

150 100 7 N e i ni 0.144 107 0.288 10 150 150 i 1

n m 9 9

80 7 7 0.36 10 0.1527 10 150

a

a a M , 1e 1e

a a M , 1e 1e

OM OC OD a a Sca OM OC OD a a

1e A

C

a Sca a , a Sca a

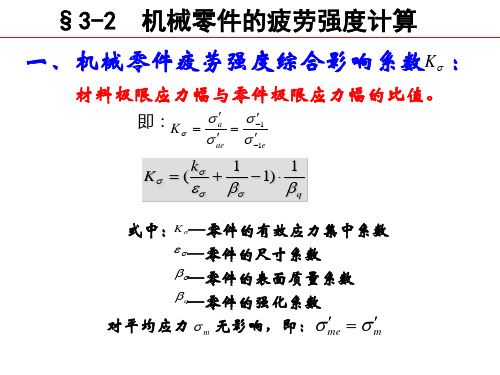

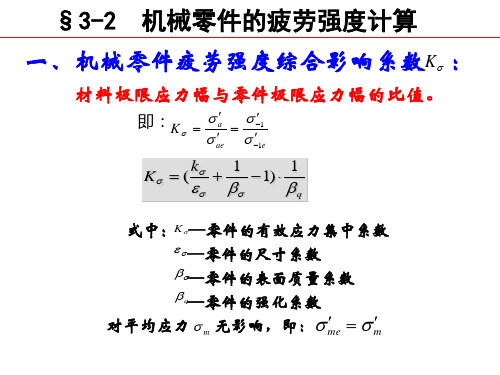

§3-2

机械零件的疲劳强度计算

一、机械零件疲劳强度综合影响系数K :材ຫໍສະໝຸດ 极限应力幅与零件极限应力幅的比值。

即:K a 1 ae 1e

K (

k

1

1)

1

q

式中:K —零件的有效应力集中系数 —零件的尺寸系数 —零件的表面质量系数 q—零件的强化系数 对平均应力 m 无影响,即: me m

造成的损伤相当。若满足 Sca s ,则安全。

i Ne ni i 1

n m

rN r m

e

No Ne

1 Sca S rN

e

例:有一转轴危险截面上受不稳定对称循环变应 力作用,如图示。转轴工作总时间为2400小时, 转速n=60r/min,材料为45钢, B=650MPa, -1=300MPa,疲劳曲线指数m=9, 0 107,零 N 件疲劳强度综合影响系数 K 2.413 ,许用安全 系数[s]=1.5,式校核该轴的强度。

Sca a 1e

疲劳强度计算公式

疲劳强度计算公式疲劳是指在长时间的体力或脑力工作后,人体出现的生理和心理疲劳状态。

疲劳会导致身体的机能下降,影响工作和生活质量。

为了评估疲劳的程度,科学家们提出了疲劳强度计算公式。

疲劳强度计算公式是根据人体的生理反应和心理感受来评估疲劳程度的一种量化方法。

根据公式计算出的数值越大,表示疲劳程度越高。

疲劳强度计算公式的具体表达式如下:疲劳强度 = 工作负荷× 工作时间× 工作强度 / 休息时间其中,工作负荷指的是工作任务的难度和复杂程度,一般用单位时间内完成的工作量来表示;工作时间是指进行工作的持续时间;工作强度是指工作过程中消耗的体力和脑力;休息时间是指工作过程中的休息时间。

通过这个公式,我们可以计算出一个人在特定工作条件下的疲劳强度。

在实际应用中,我们可以根据这个数值来评估工作的疲劳程度,从而采取相应的措施来减轻疲劳对工作和生活的影响。

为了更好地理解疲劳强度计算公式的应用,我们可以通过一个实例来说明。

假设小明每天工作8个小时,工作负荷为每小时完成10个任务,工作强度为中等,休息时间为每小时休息10分钟。

那么,根据疲劳强度计算公式,我们可以计算出小明的疲劳强度为:疲劳强度= 10 × 8 × 2 / (8 × 10 / 60) = 2.4这个数值表示小明在这种工作条件下的疲劳程度较高。

为了减轻疲劳对小明的影响,他可以适当调整工作强度或增加休息时间,从而降低疲劳强度。

疲劳强度计算公式是一个较为简单的评估疲劳程度的方法,但是在实际应用中还需要考虑其他因素的影响。

例如,个体的体力和心理素质、工作环境的舒适度等都会对疲劳程度产生影响。

因此,在使用疲劳强度计算公式时,需要综合考虑这些因素,才能得出更准确的评估结果。

疲劳强度计算公式是一种用来评估疲劳程度的量化方法。

通过这个公式,我们可以计算出一个人在特定工作条件下的疲劳强度,从而采取相应的措施来减轻疲劳对工作和生活的影响。

机械疲劳强度的计算公式

机械疲劳强度的计算公式引言。

机械疲劳强度是指材料在受到交变载荷作用下所能承受的最大应力,是评价材料抗疲劳性能的重要指标之一。

在工程设计中,准确计算机械疲劳强度对于保证产品的可靠性和安全性至关重要。

本文将介绍机械疲劳强度的计算公式及其相关知识。

机械疲劳强度的概念。

机械疲劳强度是指材料在受到交变载荷作用下所能承受的最大应力。

在实际工程中,材料往往会受到交变载荷的作用,例如机械零件在运转过程中会受到交变载荷的作用,这时就需要考虑材料的疲劳强度。

疲劳强度与材料的抗拉强度、屈服强度等力学性能密切相关,但又有所不同。

疲劳强度是在交变载荷作用下,材料发生疲劳破坏的最大应力,而抗拉强度、屈服强度是在静态载荷作用下,材料发生破坏的最大应力。

机械疲劳强度的计算公式。

机械疲劳强度的计算公式是根据材料的疲劳试验数据和疲劳寿命曲线来确定的。

根据疲劳试验数据,疲劳强度与静态强度之比的数值在0.3~0.9之间。

常用的机械疲劳强度计算公式有双曲线法、极限应力法、应力循环法等。

双曲线法是一种常用的机械疲劳强度计算方法,其计算公式如下:\[ S_e = S_u \cdot (1 k \cdot \log(N_f)) \]其中,\( S_e \)为机械疲劳强度,\( S_u \)为材料的抗拉强度,\( k \)为常数,\( N_f \)为疲劳寿命。

极限应力法是另一种常用的机械疲劳强度计算方法,其计算公式如下:\[ S_e = \frac{1}{2} \cdot S_u \cdot (1 + \frac{1}{n}) \]其中,\( n \)为材料的应力循环指数。

应力循环法是根据材料在交变载荷下的应力循环曲线来计算疲劳强度的方法。

其计算公式如下:\[ S_e = \frac{1}{2} \cdot S_u \cdot (1 + R \cdot K_f) \]其中,\( R \)为载荷比,\( K_f \)为应力比例系数。

以上三种方法都是根据材料的疲劳试验数据和疲劳寿命曲线来确定机械疲劳强度的计算公式,不同的方法适用于不同的材料和载荷情况。

疲劳强度的计算范文

疲劳强度的计算范文疲劳强度是指人体在长时间及高强度工作后所产生的疲劳程度大小。

疲劳强度的计算可以通过多种方法,下面将详细介绍其中的几种常见的计算方法。

1.负荷强度法负荷强度法是通过计算工作的负荷强度来评估疲劳强度。

工作负荷强度可以通过计算工作量与工作时间的比值来获得。

例如,一个工人在8小时工作时间内完成了10个任务,那么他的工作负荷强度为10/8=1.25、负荷强度越高,表示工作负荷越大,疲劳强度也越高。

2.心率变异性法心率变异性法是通过检测心率变化来评估疲劳强度。

正常情况下,心率的变异性较大,而在疲劳状态下,心率的变异性较小。

可以使用心率变异性分析仪来检测心率变化,并根据分析结果来评估疲劳强度。

3.功率频谱法功率频谱法是通过分析工作时人体肌肉的电信号来评估疲劳强度。

该方法可以通过肌电图仪或其他相关设备来记录肌肉的电信号,并通过分析电信号的频率和幅度来评估疲劳强度。

在疲劳状态下,肌肉电信号的频率会降低,幅度会增加。

4.主观评估法需要注意的是,以上所述的计算方法都有一定的局限性。

负荷强度法和主观评估法可能受到个体主观感受的影响,结果不够客观。

心率变异性法和功率频谱法需要使用专业设备,对于一般人群来说可能不太方便。

因此,在实际应用中,可以根据实际情况结合多种方法进行评估,以获得更准确的疲劳强度结果。

除了以上的计算方法,还有许多其他的疲劳强度计算方法,例如氧气摄取率法、二氧化碳产生率法等。

这些方法通常需要使用专业的设备和技术,适用于科研实验或专业机构使用。

在实际工作中,可以根据具体情况选择合适的疲劳强度计算方法,并结合工作环境、工作负荷、个体身体状况等因素进行综合评估。

压缩弹簧疲劳强度安全系数计算

压缩弹簧疲劳强度安全系数计算压缩弹簧是一种能够储存和释放能量的机械元件,通常由金属线材弯曲而成,用于各种机械设备和结构中的弹簧元件。

压缩弹簧主要承受压缩载荷,并通过压缩变形存储弹性势能,在释放力的作用下恢复原始形状。

疲劳强度是指弹簧在循环变形加载下的抗疲劳能力,也就是弹簧在受到循环应力作用下能够一直保持正常工作的能力。

弹簧在长期的使用中会经历很多循环载荷作用,如果应力过大或过小都会导致弹簧的疲劳强度下降,最终导致失效。

安全系数是指实际工作载荷与弹簧的设计载荷之间的比值,用来衡量弹簧的安全性能,也是在设计弹簧时需要考虑的重要指标。

安全系数越高,表示弹簧的承载能力越大,安全性能越高。

1.弹簧参数确定:包括弹簧的材料、几何尺寸和工作条件等。

2.设计载荷计算:根据实际工作条件和要求,确定弹簧的设计载荷。

3.弹簧材料的疲劳强度计算:根据弹簧材料的相关材料特性和应力应变曲线等数据,计算材料的疲劳强度。

4.弹簧的疲劳强度计算:根据弹簧的几何尺寸和工作条件,结合材料的疲劳强度,计算弹簧的疲劳强度。

5.安全系数计算:根据实际工作载荷和设计载荷,计算弹簧的安全系数。

具体计算步骤如下:1.弹簧参数确定:包括弹簧的线径、外径、活圈数、刚度和工作长度等。

2.设计载荷计算:根据实际工作条件和要求,确定弹簧的设计载荷,包括载荷的大小和载荷的作用方式。

3.弹簧材料的疲劳强度计算:根据弹簧材料的相关材料特性和应力应变曲线等数据,计算材料的疲劳强度,包括疲劳强度极限和疲劳寿命。

4.弹簧的疲劳强度计算:根据弹簧的几何尺寸和工作条件,结合材料的疲劳强度,计算弹簧的疲劳强度。

常用的计算方法包括史密斯修正方法、赫尔曼-斯特雷斯曲线法和b模型法等。

5.安全系数计算:根据实际工作载荷和设计载荷,计算弹簧的安全系数。

安全系数的计算公式为安全系数=实际工作载荷/设计载荷。

安全系数大于1表示设计合理,安全系数越大表示弹簧的安全性能越高。

需要注意的是,在计算过程中需要准确获取弹簧材料的疲劳强度参数,并结合材料的应力应变曲线、弹簧的几何尺寸和工作条件,进行严谨的计算和分析。

齿面接触疲劳强度计算

齿面接触疲劳强度计算由齿面接触疲劳强度计算公式:d≥1、材料弹性系数ZE根据参考文献《机械设计》表8.5查取,材料都为铸铁。

查取ZE =188.0。

2、节点区域系数ZH根据参考文献《机械设计》图8.14查取,此系数反映了节点齿廓形状对接触应力的影响。

查取ZH=2.5。

3、重合度系数Zε根据参考文献《机械设计》图8.15查取,次系数是考虑重合度对齿面接触应力影响的系数。

查处Zε=0.975。

4、齿宽系数dφ,根据参考文献《机械设计》表8.6查取,dφ=0.6。

5、齿宽b根据计算公式b=dφ*d= 0.6×30=18mm。

6、齿轮传递的转矩T1根据计算公式T1= 2F1d1=2×1.2×9.8×50=1176N·mm ZN接触强度计算的寿命系数根据参考文献《机械设计》图8.29查取,ZN=1.15齿面接触疲劳极限minHσ根据参考文献《机械设计》图8.28查取,minHσ=750MPa9接触强度计算的安全系数SH根据参考文献《机械设计》表8.7查取,一般选取SH=1.0。

10许用接触应力[]H σ根据参考文献《机械设计》公式8.26min []/H H N H Z S σσ=代入数据[]H σ=862.5MPa 。

11、设计计算根据公式 其中数据由上可知,带入数据:d=30≥ =11.4所求得满足齿面接触疲劳强度要求。

则可取齿轮的标准分度圆直径d=30。

齿轮齿面接触疲劳强度计算公式

齿轮齿面接触疲劳强度计算公式

1.齿轮疲劳强度校核公式为:Kf*S*Yf*Zv*Yδ*YN/(b*Sw)

2.其中,Kf为载荷系数,S为应力集中系数,Yf为综合载荷系数,Zv为载荷比系数,Yδ为动载荷系数,YN为可靠性系数,b为齿轮有效宽度,Sw为齿轮材料疲劳极限应力。

3.齿轮疲劳强度校核公式是根据齿轮锥齿直歯轮的疲劳强度理论推导出来的,用于计算一个齿轮在疲劳破坏前所能承受的最大载荷。

4.齿轮作为机械传动装置中的重要部分,其强度的计算和校核非常重要。

在齿轮的设计和制造中,需要根据负荷、速度、传动比等因素进行疲劳校核,以保证齿轮的安全可靠性。

疲劳强度计算

疲劳强度计算疲劳是现代社会中常见的一个问题,无论是在工作中还是在生活中,我们都可能面临着不同程度的疲劳。

疲劳严重地影响了我们的身心健康,降低了我们的工作效率。

因此,了解和计算疲劳强度是非常重要的。

首先,让我们来了解一下什么是疲劳强度。

疲劳强度是指在一定时间内对身体或大脑造成的疲劳程度。

它可以通过心理和生理两个层面来衡量。

在心理层面,疲劳强度可以通过调查问卷来获得。

调查问卷通常包括一系列与疲劳有关的问题,例如睡眠质量、精神状态、注意力集中等。

通过分析问卷结果,可以得出一个较为客观的心理疲劳指数,进而计算疲劳强度。

在生理层面,疲劳强度可以通过生物传感器或设备来测量。

这些设备可以监测心率、皮肤电阻、眼动、脑电波等多个生理参数,从而得出一个准确的生理疲劳指数。

这些指数可以反映出身体在工作或活动过程中所承受的压力和疲劳程度。

了解了疲劳强度的含义和测量方法后,我们还需要进一步了解如何减轻和预防疲劳。

首先,合理安排工作和休息时间非常重要。

过度工作会导致心理和生理疲劳的累积,因此我们需要适时地休息,避免长时间连续工作。

其次,保持良好的睡眠质量也是减轻疲劳的关键。

规律的睡眠时间和舒适的睡眠环境有助于恢复身体和大脑的能量。

此外,积极锻炼和参与放松活动也是缓解疲劳的有效方法。

运动可以增加身体的耐力和抵抗力,而放松活动如按摩、冥想等则有助于放松身心,减轻压力并改善疲劳感。

总结一下,了解和计算疲劳强度对于我们管理疲劳,提高生活质量和工作效率非常重要。

我们可以通过心理和生理层面的测量方法得到疲劳强度的指数,进而采取合适的措施来减轻和预防疲劳。

合理安排工作和休息时间,保持良好的睡眠质量,积极参与运动和放松活动,都是预防疲劳的有效方法。

希望这些信息对您在日常生活中管理疲劳有所帮助。

轴的疲劳强度计算

材料的疲劳1 图示拉杆受交变载荷作用,最大拉力kN 10max =F ,最小拉力kN 7min =F ,拉杆的直径mm 8=d 。

试求此杆的平均应力m σ、应力幅a σ和循环特征r 。

解:横截面面积:22m m 27.504==d A π最大应力: M P a 93.198Pa 1027.50101063max max =⨯⨯==-A F σ 最小应力: M P a 25.139Pa 1027.5010763min min =⨯⨯==-A F σ 平均应力: M P a09.1692minmax m =+=σσσ 应力幅: MPa 84.292minmax a =-=σσσ循环特征: 7.0m a xm i n==σσr2 图示火车轮轴。

mm 500=a ,m m 1435=l ,轮轴中段直径mm 150=d 。

若kN 50=F ,试求轮轴中段表面上任一点的最大应力max σ、最小应力min σ、循环特征r ,并作出t -σ曲线。

解:轮轴中段截面上的弯矩为m kN 255.050⋅=⨯==Fa M343m 1031.332-⨯==d W z πM P a 53.75max==zW M σ,MPa 53.75min -=-=z W M σ 循环特征:1maxmin-==σσr 22.1=d D 曲线(取初始位于中性层处的点)3 图示阶梯形圆轴。

材料为3CrNi 合金钢,抗拉强度MPa 820b =σ,疲劳极限MPa 3601=-σ,MPa 2101=-τ。

轴的尺寸为m m 40=d ,mm 50=D ,mm 5=r 。

试求此轴在弯曲和扭转时的有效应力集中系数和尺寸系数。

解:25.1=d D ,125.0=dr弯曲:由弯曲有效集中系数图中查得:55.1=σk 由弯曲尺寸系数表查得:77.0=σε 扭转:由扭转有效集中系数图中查得:26.1=τk 由扭转尺寸系数表查得:81.0=τε4 卷扬机阶梯圆轴的某段需要安装一滚珠轴承,因滚珠轴承内座圈上圆角半径很小,如装配时不用定距环(图a ),则轴上的圆角半径应为m m 11=r ,如增加定距环(图b ),则轴上的圆角半径可增加为m m 52=r 。

螺纹连接强度计算

螺纹连接强度计算螺纹连接是一种常用的机械连接方式,用于连接螺栓和螺母。

在实际应用中,螺纹连接的强度是一个重要的设计指标,需要进行计算和验证。

螺纹连接的强度计算主要涉及以下方面:拉伸强度、剪切强度、挤压强度、疲劳强度。

1.拉伸强度计算:螺纹连接在受拉载荷时,主要承受拉应力作用。

计算拉伸强度时,需要考虑螺纹区域和螺栓截面的受拉承载能力。

从抗拉强度和拉伸面积两方面进行。

拉伸强度=抗拉强度x拉伸面积拉伸面积=(π/4)x(d2-d3)xl其中,d2为螺纹有效直径,d3为螺纹小径,l为螺栓长度。

2.剪切强度计算:螺纹连接在受剪载荷时,主要承受剪应力作用。

计算剪切强度时,需要考虑螺纹区域和螺栓截面的受剪承载能力。

剪切强度=抗剪强度x剪切面积剪切面积=(π/4)x(d2-d3)xl3.挤压强度计算:螺纹连接在受压载荷时,主要承受挤压应力作用。

计算挤压强度时,需要考虑螺栓所受的挤压承载能力。

挤压强度=挤压应力x挤压面积挤压面积=πxd1xl其中,d1为螺纹内径。

4.疲劳强度计算:螺纹连接在受循环载荷时,会产生疲劳破坏。

计算疲劳强度时,需要通过疲劳试验或经验公式来获得。

以上计算公式只是螺纹连接强度计算的基本方法,具体的计算过程需要根据实际情况来确定。

在进行计算时,还需要考虑材料的强度和工作环境的影响等因素。

此外,还需要注意螺纹连接的预紧力,以保证连接的密封性和抗松动能力。

预紧力的大小应根据应用要求进行确定,在设计和使用过程中需要注意预紧力的控制和维护。

综上所述,螺纹连接强度计算是一个复杂的过程,需要综合考虑多个因素。

在实际应用中,应根据具体要求和材料性能,结合上述计算方法进行强度计算和验证,以确保螺纹连接的安全可靠性。

螺栓高周疲劳计算

螺栓高周疲劳计算

螺栓高周疲劳强度计算公式为:σa=Sqrt((KfKcKaσm)^2+(KfKcKbσb)^2)^0.5,其中:

σa:螺栓的疲劳应力幅值,单位为MPa。

Kf:载荷类型系数,根据载荷类型选择相应的系数。

Kc:应力集中系数,根据连接部分的几何形状和载荷情况选择相应的系数。

Ka:材料强度系数,一般为1。

σm:平均应力,一般为选定载荷时的静态强度。

Kb:表面加工系数,根据表面处理情况选择相应的系数。

σb:螺栓的基本强度,一般为公称强度×系数,系数根据所选用的螺栓类别和尺寸确定。

影响螺栓高周疲劳强度的因素有载荷类型、应力集中、材料强度、表面加工等。

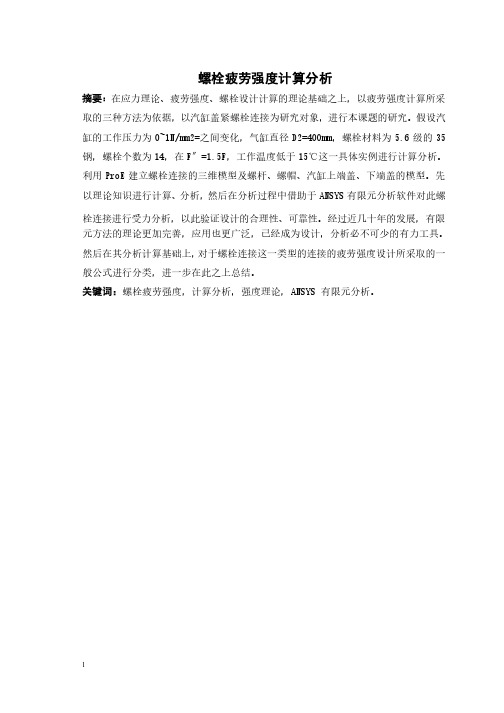

螺栓疲劳强度计算.

螺栓疲劳强度计算分析摘要:在应力理论、疲劳强度、螺栓设计计算的理论基础之上,以疲劳强度计算所采取的三种方法为依据,取的三种方法为依据,以汽缸盖紧螺栓连接为研究对象,以汽缸盖紧螺栓连接为研究对象,以汽缸盖紧螺栓连接为研究对象,进行本课题的研究。

进行本课题的研究。

进行本课题的研究。

假设汽假设汽缸的工作压力为0~1N/mm2=0~1N/mm2=之间变化,气缸直径之间变化,气缸直径D2=400mm D2=400mm,螺栓材料为,螺栓材料为5.6级的35钢,螺栓个数为1414,在,在F 〞=1.5F =1.5F,工作温度低于,工作温度低于1515℃这一具体实例进行计算分析。

℃这一具体实例进行计算分析。

利用ProE 建立螺栓连接的三维模型及螺杆、螺帽、汽缸上端盖、下端盖的模型。

先以理论知识进行计算、分析,然后在分析过程中借助于ANSYS 有限元分析软件对此螺栓连接进行受力分析,以此验证设计的合理性、可靠性。

经过近几十年的发展,有限元方法的理论更加完善,应用也更广泛,已经成为设计,分析必不可少的有力工具。

然后在其分析计算基础上,对于螺栓连接这一类型的连接的疲劳强度设计所采取的一般公式进行分类,进一步在此之上总结。

关键词:螺栓疲劳强度,计算分析,强度理论,螺栓疲劳强度,计算分析,强度理论,ANSYS ANSYS ANSYS 有限元分析。

有限元分析。

Bolt fatigue strength analysisAbstract: In stress fatigue strength theory,bolt,design calculation theory foundation to fatigue strength calculation for the three methods adopted according to the cylinder lid,fasten bolt connection as the object of research,this topic research. Assuming the cylinder pressure of work is 0 ~ 1N/mm2 changes,cylinder diameters between = = 400mm,bolting materials D2 for ms5.6 35 steel℃,,bolt number for 14,in F "= 1.5 F below 15 the temperature calculation and analysis of concrete examples. Using ProE establish bolt connection three-dimensional models and screw,nut,cylinder under cover,cover model. Starts with theoretical knowledge calculate,analysis,and then during analysis,ANSYS finite element analysis software by this paper analyzes forces bolt connection,to verify the rationality of the design of and reliability. After nearly decades of development,the theory of finite element method is more perfect,more extensive application,has become an indispensable design,analysis the emollient tool. Then in its analysis and calculation for bolt connection,based on the type of connection to the fatigue strength design of the general formula classification,further on top of this summary. Keywords: bolt fatigue strength,calculation and analysis,strength theory,ANSYS finite elements analysis. 目 录1绪论绪论 ............................................................. ............................................................. . (55)1.1绪论 ....................................................... . (55)1.2 1.2 疲劳强度的概念及常见的疲劳损伤类型疲劳强度的概念及常见的疲劳损伤类型疲劳强度的概念及常见的疲劳损伤类型 ......................... ......................... . (55)1.3影响疲劳强度的因素影响疲劳强度的因素 .......................................... (55)1.4前景展望前景展望 .................................................... . (66)1.5研究的目的意义研究的目的意义 .............................................. .............................................. 66 2相关背景知识相关背景知识 ..................................................... ..................................................... .. (77)2.1背景知识 .................................................... . (77)2.1.1强度理论及疲劳强度的计算主要有三种方法:强度理论及疲劳强度的计算主要有三种方法: .............. .. (77)2.4螺栓连接的结构设计的原则螺栓连接的结构设计的原则 ................................... ................................... 1313 3 Pro/E 三维造型三维造型 .................................................. .................................................. .. (1414)3.1 ProE 简介 .................................................. .. (1414)3.2螺栓连接零件图 ............................................. ............................................. 1414 4实例分析实例分析 ........................................................ ........................................................ .. (1818)4.1理论分析 ................................................... (1818)4.1.1计算各力的大小计算各力的大小 ....................................... (1818)4.2理论分析总结 ............................................... ............................................... 2020 5 ANSYS 有限元分析有限元分析 ................................................ ................................................ (2121)5.1ANSYS 有限元分析 ............................................ .. (2121)5.1.1分析软件及工作原理介绍分析软件及工作原理介绍 ............................... . (2121)5.1.2 ANSYS 分析求解步骤分析求解步骤 ................................... .. (2222)5.2 ANSYS 分析 ................................................. . (2222)5.3ANSYS 分析总结 .............................................. . (2626)总 结 ............................................................ (2727)[参考文献参考文献] ] ........................................................ .. (2828)致 谢 ............................................................ (3030)1绪论本章主要介绍疲劳强度的基本概念及疲劳损伤的类型,影响疲劳强度的因素,以及作此设计的前景、目的和意义。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要:零件的疲劳强度是一个值得深刻探讨的问题,在众多领域有着至关重要的地位,零件的疲劳强度决定了其疲劳寿命,也就决定了对零件的选择和对这个器件的设计。

本论文在参考多方资料,以及在平日学习中积累总结的经验之后,对零件疲劳强度的计算有了一些结论,得出影响导致零件疲劳的原因有破坏应力与循环次数之间量的变化影响,静应力的影响,应力集中的影响,零件绝对尺寸的影响,表面状态与强化的影响等方面。

在分析零件疲劳产生原因之后,得出许多关系变化图与计算方法。

运用这些计算方法,对零件疲劳极限进行了计算上的确定。

并总结出疲劳强度在一些条件下的相关计算方法,如在简单应力状态,复杂应力状态下的不同。

对疲劳强度安全系数的确定也进行了一系列分析,最后,尝试建立了疲劳强度的统计模型。

Abstract:The fatigue strength of parts is a worthy of deep discussion,have a vital role in many fields, the fatigue strength of parts determines its fatigue life, also decided on the part of the selection and the device design.This paper in reference to various data, and after the usual study accumulation experience, calculation of the fatigue strength of parts have some conclusion, that caused damage should change between force and the number of cycles of the causes of fatigue parts, the influence of static stress, effect of stress concentration, affects the absolute size, surface state and strengthening effect etc.. After the analysis of fatigue causes, draw many relationship graph and calculation method. Using the calculation method of fatigue limit, determined the calculation. And summarizes the related calculation under some conditions the method of fatigue strength, as in the simple stress state, the complex stress state under the different. Determination of the fatigue strength safety factor is also carried out a series of analysis, finally, try to establish a statistical model of fatigue strength.关键词:零件疲劳寿命疲劳强度Key word:Spare parts Fatigue life Fatigue strength目录1、疲劳强度的基本规律…………………………………………………1.1、破坏应力和循环次数之间量的关系………………………………1.2、疲劳曲线方程式……………………………………………………1.3、静应力对疲劳强度的影响………………………………………………………1.4、应力集中对疲劳强度的影响……………………………………………………1.5、零件绝对尺寸对疲劳强度的影响………………………………………………1.6、表面液态与强化对疲劳强度的影响……………………………………………2、零件疲劳极限的确定…………………………………………………2.1、试验确定……………………………………………………………2.2、计算-试验确定……………………………………………………3、疲劳强度条件…………………………………………………………3.1、简单应力状态………………………………………………………3.2、复杂应力状态………………………………………………………4、疲劳强度安全系数的确定……………………………………………4.1、安全系数的基本理论………………………………………………4.2、复杂应力状态下的疲劳强度安全系数……………………………4.3、不稳定载荷作用时疲劳强度安全系数的确定……………………5、疲劳强度的统计模型…………………………………………………6、总结……………………………………………………………………1、疲劳强度的基本规律疲劳破裂时机器零件破坏的主要原因,并且由于破裂时突然发生的,往往会造成严重的后果,因此对零件疲劳强度进行分析计算时很重要的。

首先,先探讨一下疲劳强度的基本规律。

1.1、破坏应力和循环次数之间量的关系试验研究的结果表明,结构材料(黑色和有色金属,热强合金等)的破坏特性取决于载荷的循环次数。

在循环次数很少的情况下,塑性材料的试验产生颈缩,并且在最小截面处发生断裂,这就是静破坏(图1-1)。

当循环次数为102~104时,出现裂纹网格和明显的塑性变形,这就是低周疲劳破坏。

这种破坏有混合的特点,即在端口上可以看到局部区域有疲劳破坏的现象。

最后,在循环次数N>105的情况下,可以看到典型的疲劳破坏,而没有明显的塑性变形的痕迹。

当变向应力(狡辩应力)σ减小时,破坏载荷的循环次数N 的数值将增高。

破坏之前的循环次数具有统计雪上的离散性,因此,通常把载荷循环次数N 看做是破坏前的平均循环次数。

在图1-2上示出了典型的σ=φ(N )关系。

在对数坐标上,表示这些关系的时折曲线(有直线段构成)。

对于碳素钢来讲,第一型折曲线(图1-2,a )是典型的,在对称循环载荷的作用下,疲劳极限为σ-1,当σ<σ1时不会发生疲劳破坏。

第二型曲线(高合金钢和钛合金,图1-2,b )在转折点之后为斜率tg β0≈0.1tg β1的斜线。

对于第三型曲线(轻有色金属和在一定温度范围内热强合金,图31-2,c ),直线的倾斜一直保持到很低的应力水平。

在一般情况下,把最大循环应力叫做疲劳极限。

在这种应力下可以使零件(或试样)达到基本循环次数N 。

而不会破坏。

基本循环次数N 。

可能大于N 0,也可能小雨N 0。

在对数坐标上,通常,疲劳曲线的转折点与循环次数N 0=106~107相对应。

在循环次数N<N 1(N 1≈103~104)的范围内,疲劳曲线上还有一个转折点,此转折点表示过渡到低周疲劳范围。

在此范围内,塑性变形作用增大了。

将疲劳曲线分成三种型式的做法是条件性的。

在实用上,材料抗交变应力破坏的能力是用一定循环次数N σ(试验基数)下的交变破坏应力σr 来表示的。

通常,取N σ=2×106~5×107。

1.2、疲劳曲线方程式应力σ和循环次数N 之间简单和足够精确的关系可以表示成如下形式:σm N=C (N 1<N<N 0) (1-1)式中m ,C —取决于材料性能、试验温度和周围介质的常数。

在对数坐标上,公式(1-1)为直线: C m N m lg 1lg 1lg +-=σ (1-2) 直线倾角β1的正切的绝对值为:m tg 11=β (1-3)M 值增大,斜率减少,而在m →∞时,直线变成水平线。

通常,m 值在4~10之间,而对于具有应力集中的零件,m=4~6。

转折点A 0(图1-3)属于直线A 1A 0上的一个点,因此00N C m σ= (1-4)有时把公式(1-1)写成如下形式较为方便: N N m00=⎪⎪⎭⎫ ⎝⎛σσ (1-5)如果延长直线A 1A 0和纵坐标轴相交,那么,我们就可获得与强度极限σB 不重合的极限强度σ1。

当N=1时,由公式(1-5)得到: m N 001σσ= (1-6) 如果取疲劳极限等于转折点的破坏应力,即σ-1=σ0,并且取循环N 0=107,那么 m71110⋅=-σσ (1-7) 通常,σ1=(3~10)σ-1。

在循环次数N>N 0的范围内,下式(在对数坐标上)表明的直线规律还是适用的:00C N m =σ (1-8) m 0比m 大得多,近似地取m0≈10m 。

因为点A 0同时属于公式(1-1)和公式(1-8)表示的两条直线,所以常数C 和C 0存在如下的关系:mm C C -=000σ (1-9) 如果直线通过点A 2,则存在11m B C σ= (1-10)对于点A1,可近似地取σ1≌στ。

开始向低周范围过渡的循环次数为:11m T B N ⎪⎪⎭⎫ ⎝⎛≈σσ (1-11)1.3、静应力的影响作用在截面同一点上的交变应力(按非对称循环应力幅取的疲劳极限)的应力幅的极限值σan 与平均应力(静应力)σm 的关系示于图1-4之上。

如果没有静应力,则σan =σ-1。

在等于强度极限的静应力—(即σm =σn )作用下,σan =0时,就会出现破坏。

研究结果表明,在压缩静应力作用下,疲劳极限增高(也就是零件或试样不易产生疲劳裂缝,产生后也不易扩展)。

在这种情况下,由于强化加工在零件的表面层形成了参与压应力,这是疲劳强度增高的主要原因之一。

为了进行计算,利用分析公式σan =()m f σ(参看图1-4)。

最实用的时线性公式(图1-5,a ):m an σψσσσ-=-1 (1-12)式中σψ——材料对非对称循环的敏感系数(可从参[1]中选取)在静压应力范围内σψ≈ 0。

在已知脉动循环下的疲劳极限0σ的情况下,应力有0增大到0σ,可以采用通过脉动循环点的极限直线。

这时,等式(1-12)中的系数 0012σσσψσ-=- (1-13) 在利用上面等式的时候,应该对静强度进行限制,取(图1-5,b)m n an σσσ-= (1-14)σψσσσσ--=>-11n an m (1-15) 除直线外,还可以利用下面的比较复杂的公式: βασσσσ⎪⎪⎭⎫ ⎝⎛-=⎪⎪⎭⎫ ⎝⎛-B m an 11 (1-16)式中ɑ,β—材料的常数。

对于碳钢与合金钢,在ɑ=2,β=1的情况下,公式(1-16)给出满意的结果。