关于Pro_nc配置文件选项

proe_nc教程

循序渐进一步一步成为ProE/NC 高手Pro/E NC 的简单特点:一 . 具有智能识别毛坯功能二 . 提供了体贴的层间切削技术三. 自动调整刀间距首先要搞清几个概念:1,坐标系原点。

与其他软件不同的时在Pro/E NC中没有固定的加工原点。

一般情况先在part里建好一个坐标系,记住X,y,Z的方向符合右手法则。

建立坐标系的原则:1,尽量按产品最大轮廓来分中,Z方向对工件顶部为零。

对刀尖,球刀不用减刀半径。

2,因Proe与机床的对应全凭坐标系的方向,所以要特别留意工件在机床上的摆放位置。

尤其是初学者,往往在这一步搞错。

客户化应用环境Proe安装好以后,ProE/Nc 也就成功安装可以使用了。

但是离实际的加工还一段距离,我们必须客户化它,不然使用起来很罗嗦,机床也不能正确识别Proe输出的Nc代码。

客户化应用环境优点:1、建立标准作业环境2、加快作业流程具体而言,建立一些快捷键,在CONFIG.PRO里指定一些路径。

好,让我用一个简单的实例带大家进入Proe/NC建立好坐标系以后,首先建立毛胚 New--assembly--Nc Modelopen 你要加工的图档 create stock--->ok 就能自动产生毛坯。

毛坯的建立很重要,没有毛坯你将无法进行NC CHECk等功能。

当然毛坯也可以手动建立。

而且毛坯还可以是个点。

我们继续吧.选Gen Assemopen 刚才建立的毛坯装配mill.asm留意到多了几个坐标系,可以做层来隐藏它们。

所以在part里建好的坐标系最好起个名字如:mill_center(setup-->name)点击machining菜单,在弹出的窗口里先点击第一个我加亮(红色)的图标。

然后点OK,再点machine Zero图标,点击part里的Mill_center.最后选surface旁带箭头的图标,点击Along Zaxil输入安全高度,如50。

好了,繁琐的前期工作终于完成了,但这些步骤一定要细心完成,proe很少撞刀,过切。

Proe-Config文件完整说明

Proe Config全部配置文件說明(完整版)关于配置文件选项为配置文件输入所需的设置,可以预设环境选项和其它全局设置。

要设置配置文件选项,使用「选项」对话框(「实用工具」>「选项」)。

本帮助模块含有一个按字母顺序显示每一选项或相关选项组的配置选项列表:•配置选项名称。

•相关变量或值。

选项的缺省值显示为斜体。

•简单说明。

accuracy_lower_bound 数值(在1.0e-6和1.0e-4之间)输入一个精确值来覆盖缺省下限0.0001。

上限固定为0.01add_java_class_path <搜索路径>此选项涉及到有关JAVA环境变量CLASSPATH的选项值,它用于查找J-Link程序中使用的类。

可在同一行上指定多个搜索路径,在UNIX中用「:」隔开,在WindowsNT中用「;」隔开。

设定此选项后,激活第一个J-Link应用程序时才会生效add_weld_mp yes, noyes - 系统在计算质量属性时,包括焊接。

no - 系统在计算质量属性时,排除焊缝。

allow_anatomic_features yes, no将此配置文件现象设置为yes,使得下列选项可用:「扭曲」菜单中:「局部拉伸」、「半径圆顶」、「截面圆盖」、「耳」、「唇」。

「实体」菜单中:「开槽」、「轴肩」、「凸缘」、「退刀槽」。

「基准」菜单中:「计算」。

allow_cycle_optimize yes, no在18.0以前的版本中,有一个孔加工序列参数,允许用户优化孔加工序列CL-数据的循环输出。

自版本18.0以来,该参数不再有效。

yes - 使该参数在序列中可见no - 该参数在序列中不可见allow_move_attach_in_dtl_move yes, no确定绘图模式中的「移动」和「移动附属」命令是(yes) 否(no) 一起执行allow_move_view_with_move yes, no设置为「yes」时,可以使用「绘图」模式中的「移动」命令,移动绘图视图。

proE的config配置文件中文解释

! ☆☆☆郑州豪威尔电子科技有限公司标准配置☆☆☆! 版本:proe2.0M080! 编制:刘战胜! 日期:2008年5月6日!※※※※※※※※※※※※※※※※※※※※※※※※※※※※※※※※※※※※※※※※※accuracy_lower_bound 0.0001!环境输入一个精确值来覆盖缺省下限。

上限固定为0.01。

相对精度的最小值是1E-06。

acis_out_version 5!数据交换允许用户选择ACIS 输出版本。

4, 5activate_sketch_with_dflt no!特征yes-使用系统缺省设置自动激活草绘器。

add_lower_level_comps_to_layer no!层设置此选项为"yes"将取消选中"当前偏好层"选项,此选项允许将低级元件添加到顶级层中。

add_weld_mp no!焊接Yes -计算质量属性时,包括焊缝;No - 计算质量属性时,排除焊缝。

advanced_intersection no!组件控制相交工具的外观和可用功能的范围。

yes, noaf_copy_references_flag no!用户界面在注释特征定义对话框中切换复制参照列的显示no, yes noalign_cable_bundles yes!机电在新创建的束相交或分支位置处将其对齐yes, noallow_anatomic_features no!特征允许创建Pro/E 2000i 之前版本的几何特征,包括耳、环形槽、刀刃、槽、凸缘、轴、局部推拉、半径圆和截面圆等特征。

allow_confirm_window yes!用户界面退出Pro/ENGINEER 时显示一个确认窗口。

这就允许使用鼠标来确认/取消退出Pro/ENGINEER。

yes, noallow_float_opt_checkout no!系统yes-对于浮动模块允许失败检查。

PROE-NC加工参数说明2

隐藏浏览窗口<<>>通用NC 序列参数下面列出所有NC 序列通用的参数。

设置这些参数时,它们被列在与分支名称相对应的标题下。

按照另请参阅下面的链接,可以访问描述NC 序列专用参数的主题。

注意:o必须为带有缺省值- 1(这表示系统未对其设置缺省值)的所有参数提供一个值。

o某些参数的值可能为破折号(-),表示"忽略"。

这意味着将不使用该参数。

通常用系统缺省参数或另一参数来代替。

破折号(-) 这一值只能被那些将其作为缺省值的参数所接受。

o NC 序列参数(可用时)的长度单位与工件的单位相同。

如果使用"相同尺寸"(Same Size)选项改变工件单位(从而改变尺寸值),则系统也将缩放当前现有NC 序列的所有适当参数。

名称MACH_NAME后处理所必需的加工名称。

缺省的MACH_NAME 为TURN,表示车削,而MILL 表示所有其它NC 序列。

MACH_ID后处理所必需的加工ID。

缺省的MACH_ID 为01。

NCL_FILENC 序列的CL 文件缺省名。

缺省值为破折号(-),在此情况下,系统将生成缺省名。

PRE_MACHINING_FILE输入要包括到CL 文件开头的文件名。

该文件必须位于当前工作目录中且扩展名为".ncl"。

缺省值为破折号(-),表示没有。

POST_MACHINING_FILE输入要包括到CL 文件末端的文件名。

该文件必须位于当前工作目录中且扩展名为".ncl"。

缺省值为破折号(-),表示没有。

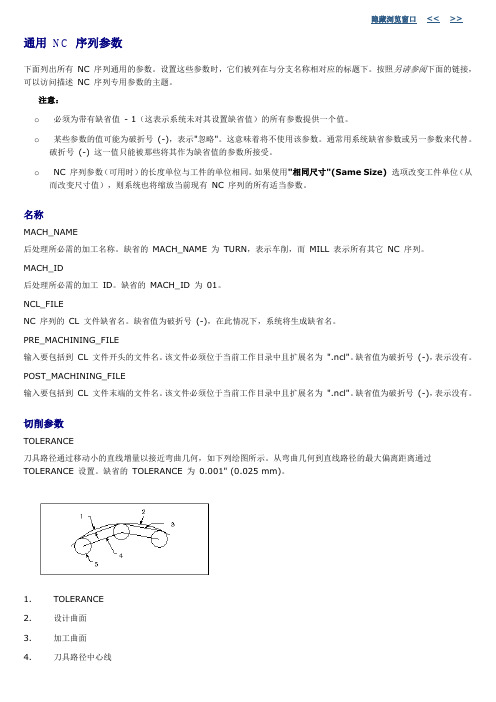

切削参数TOLERANCE刀具路径通过移动小的直线增量以接近弯曲几何,如下列绘图所示。

从弯曲几何到直线路径的最大偏离距离通过TOLERANCE 设置。

缺省的TOLERANCE 为0.001" (0.025 mm)。

1.TOLERANCE2.设计曲面3.加工曲面4.刀具路径中心线5.刀具进给量CUT_FEED切削运动所使用的进给速度。

proe_config配置中文

no - 序列参数output_point不可用

prompt_on_erase_not_disp yes, no

指定是否显示一个提示,来允许您保存未显示的对象。该选项与“视图”菜单的命令“拭除”>“未显示的”一起使用。

prev_proc_comp_def_color

指定前一步骤中添加至处理组件中元件的缺省颜色。三个小数值,指定了在生成的颜色中,红色、绿色和蓝色(按此顺序)所占的百分比。例如,“0 0 49”指定了中等蓝色。

prev_proc_comp_def_font

solidfont、dotfont、ctrlfont、dashfont、phantomfont=ctrlfont_s_l、ctrlfont_l_l、ctrlfont_s_s、ctrlfont_mid_l、dashfont_s_s、phantomfont_s_s

设置pro/mfg中语法菜单文件的缺省目录。使用完整路径名,以避免出现问题。例如,/home/users/library/mach_cmdsym

pro_nastran_conv <路径名>

指定到可执行的msc nastran 68转换器(msc2anf)的路径。

pro_nastran_path <路径名>

指定到可执行的msc/nastran转换器 (msc2anf) 的路径。

pro_note_dir <目录名>(绘图)

指定目录,从中可检索从文件输入的注释。使用完整路径名,以避免出现问题。例如:/home/users/notefiles。

pro_texture_library 有效路径

(仅供参考)PROE后处理选配文件的制作方法

第十二章 后处理选配文件的制作方法Pro/NC可以生成通用的刀位数据文件(CL Date File),这个文件包含着以ASCII码格式存贮的刀具运动轨迹和加工工艺参数等重要数据信息。

但是一般工程上要求被加工对象能够在特定的加工机床上进行加工,这时则需要把刀位数据文件转化为特定机床所配置的数控系统能识别的G代码程序,这一转化过程称为NC加工的后处理(NC Post)。

由于数控系统并没有一个统一的标准,各厂商对G 代码功能的规定各不相同,所以,同一个零件在不同的机床上加工,所需要的代码可能是不同的。

为了使Pro/NC制作的刀位数据文件能够适应不同加工机床的要求,需要将机床配置的特定数控系统的要求作为一个数据文件存放起来,使系统对刀位数据文件进行后处理时选择此数据文件来满足配置选项的要求。

所以此数据文件又叫做选配文件。

12.1 NC Post简介Pro/ENGINEER本身已配置了当前世界上知名度较高的数控厂商的后处理文件。

比如HAAS的数控系统VF8,FANUC 15MA,FANUC 11M,FANUC16MA,CNC32MP,PHILIPS CNC432,ACRAMATIC 950M,ACRAMATIC 2100等。

但毕竟所涉及的系统有限,为了使一般的数控机床能够处理Pro/NC的加工工艺文件,Pro/ENGINEEER所带的NC Post模块允许用户自己制作某一数控系统和Prp/NC 的后处理接口数据文件。

Pro/NC所使用的后处理模块可以在配置文件(config.pro)里通过参数ncpost_type进行设置,系统默认的选项为这是一个由Intercim公司提供的后处理模块。

也可以设置为ncpost,以指定使用Pro/NCPOST后处理器。

Pro/NC所产生的刀位数据文件也可以被其他一些厂家的后处理器处理。

表12.1列举了被PTC认证可以使用Pro/NC CL文件的后处理器及其厂家。

表12.1 可以使用文件的后处理器及其厂家后处理器 供应商CAM-POST(r) ICAM Technologies CorporationIntelliPost(r) Software Magic,Inc.NC Post Plus(tm)CAD/CAM Resources,Inc12.2 几个重要概念1.后处理器(Postprocessor)后处理器是一个用来处理由CAD或APT系统产生的刀位数据文件的应用程序。

Proe NC数控加工的操作案例

N570 Y53.771

N575 X391.61

N580 Y46.066

N585 X51.

N590 Y38.361

N595 X391.61

N600 Y30.656

N605 X51.

N610 Y22.951

N615 X391.61

N620 Y15.246

N625 X51.

N630 Y7.541

3.系统进入制造参数设置菜单,如图9所示。

图9

六.定义铣削窗口

在主界面中单击 图标,进入定义窗口界面。采用系统默认选项,在模型窗口选取工件的上表面,模型上表面出现红色区域即为窗口,再单击选项按钮,选取“在窗口围线上”选项。在主界面中单击 按钮,完成铣削窗口创建。如图10,11所示.

图10示。单击NC序列/演示轨迹/演示路径/屏幕演示。在播放路径对话框中单击 按钮,则系统在屏幕上开始动态演示刀具加工的路径,如图12所示。

图12

九.创建刀位数据(CL数据)文件

通过前面的步骤产生的NC序列必须转化为CL数据输出,才可以进行检查或输出文件。

1.选择制造/CL数据选项,系统弹出CL数据菜单。

N1270 Y7.541

N1275 X391.61

N1280 Y0.

N1285 X391.612 Y-.164

N1290 X50.998

N1295 X51. Y200.

N1300 Y0.

N1305 Z90.

N1310 G0 X391.61

N1315 Z-9.

N1320 G1 Z-16.F200.

N1325 Y200.

三.创建制造模型

1.参照模型

依次选取制造/制造模型/装配/参照模型选项。弹出打开对话框。选择”jiagongjian.prt”,单击 按钮。则系统将参照模型显示在绘图区中。在约束类型下拉框中选择 选项,系统将在默认位置装配参照模型。单击 按钮,完成参照模型的创建。如图2所示

关于PRO_NC_GPOST环境配置模块的应用

/0& 1 %)/234I9LM9%)K

对于 /52 1 678 前处理设计并输出创建数控加工 刀位 (93):: )* ;<-= ) 文件的过程, 本文将不再赘述。下 面针对我公司引进的日本 3%> 株式会社 5?@#%6 龙 门式高速 A 面体加工中心, 在 /52 1 %)@8/234 中进行 后处理环境配置作一重点阐述。

2<4 模 块 将 创 建 必 要 的 加 工 数 据 文 件 即 15099 0;

(>?@@AB C&>D@E&F ) 文件, 该文件可通过后处理输入数控 设备。 见表 ) 。 对于 +,- . %0 包括几种类型的加工模块,

《模具制造》 !""#$%&$’ 总第 !( 期

模具 )9L 1 )96

+,- . %0

数控加工

4+-56

环境配置

012

)

引言 随着数控技术的发展,数控加工制造技术已经广

统,且同一种数控系统本身也存在多种分支。由此可 见, 派生出的输出设备环境具有多样性。这样, 就有必 要针对不同输出条件配置不同的后处理环境文件, 从 而保证在 +,- . / 平台上整个 012 流程的完整实施。

!$.

/52 1 %)@8/234 应用基本结构

即 /52 1 %)@8/234 实 际 上 是 由 两 部 分 组 成 的 ,

图#

参数输入功能区编辑基本模式

在 2BC;<-= 应用模块中创建 2BC;<-= 模块和 8/234 模块。 包含数控机床各项参数信息的配置文件,而在 8/234 模块中利用该配置文件最终生成机床可识别的数控程 序。 图 ! 将该应 2BC;<-= 模块具有友好的人机交互界面, 用模块划分为几个基本功能区。

proe nc 加工的基本步骤

pro/e nc 加工的基本步骤CAD/CAMPro/NC加工提纲挈领大连铁道学院孙赫勇葛研军Pro/ENGINEER是当今最好的三维设计和制造软件之一,其NC加工模块具有强大的加工、后置处理功能。

Pro/NC为机械工程人员的设计开发工作提供了有利的工具,但由于其级联菜单复杂,加工种类繁多,设置步骤冗长等一些问题,使刚接触Pro/NC的操作者常常无处下手,或由于操作不当造成不必要的损失。

其实利用Pro/NC设计加工程序的流程与实际加工的思维逻辑是相似的,如图1所示。

本文概述了Pro/NC加工程序设计步骤。

图1 Pro/NC加工设计流程一、设定加工操作环境1.打开制造菜单选File→New(文件→新建)指令,打开New(新建)对话框,如图2所示。

图2 New对话框选Manufacturing(制造),在对话框右边显示Sub-type(子文件格式)的内容。

2.取出工件图形(1)在NC Assembly(NC组装)子文件格式模式下,Manufacturing Model(制造模型)在创建过程中并不会有太多的限制条件,Ref Model(参考模型)可为一般的Part(零件)文件,也可以是Assembly(组装)文件,Workpiece(毛坯)则视情况可省略,但同时Manufacturing Model中将因为缺少Workpiece数据而无法做实体切削模拟。

操作过程为:选择NC Assembly 子文件格式,输入文件名,按OK,显示MANUFACTURE(制造)菜单。

选Mfg Model→Assemble→Ref Model(制造模型→组装→参考模型)指令,打开Open(打开)对话框。

在所要的子目录中选取需要的工件文件,按Open,工件图形便显示在屏幕上。

系统显示MFG MDL(加工模型)菜单,可通过Assemble(组装)或Create(创建)的形式生成Workpiece(毛坯),然后对工件和毛坯组装。

关于Pro_nc配置文件选项

关于Pro_nc配置⽂件选项关于配置⽂件选项为配置⽂件输⼊所需的设置,可以预设环境选项和其它全局设置。

要设置配置⽂件选项,请使⽤“选项”(Options)对话框(“⼯具”(Tools)>“选项”(Options))。

本帮助模块含有⼀个Pro/NC 专⽤的配置选项列表,对于每⼀选项或相关选项组均按字母顺序排列显⽰该列表:配置选项名称。

相关变量或值。

选项的缺省值以斜体显⽰。

简单说明。

设置Pro/NC 配置选项1.单击“⼯具”(Tools)>“选项”(Options)。

“选项”(Options)对话框打开。

2.单击“仅显⽰从⽂件载⼊的选项”(Show only options loaded from file) 复选框,查看当前已载⼊的配置选项,或清除此复选框以查看所有的配置选项。

3.从列表中选取配置选项,或在“选项”(Option) 框中键⼊配置选项名称。

4.在“值”(Value) 框中键⼊或选取⼀个值。

注意:缺省值后⾯标有星号(*)。

5.单击“添加/改变”(Add/Change)。

在列表中会出现配置选项及该选项的值。

绿⾊的状态图标⽤于对所做的改变进⾏确认。

6.配置完Pro/NC 后,单击“应⽤”(Apply)或“确定”(OK)。

注意:建议在开始新的Pro/NC ⼯程前设置Pro/NC 配置选项。

allow_multiple_tool_tipsno, yes如果设置为yes,则允许⽤户通过指定每个⼑尖的偏距记录和距离设置具有多个⼑尖的铣削和孔加⼯⼑具。

注意:此选项仅在特定模型中打开⽤于设置多⼑尖⼑具的功能,在这些模型中不存在未使⽤该选项所定义的任何现有⼑具。

allow_workpiece_silhouetteno,yes,auto指定在创建“侧⾯影像铣削”(Silhouette Mill) 窗⼝时所⽤的模型:no - 系统使⽤参照零件的侧⾯影像创建该窗⼝。

如果制造组件中有多个参照零件,则必须选取要⽤于创建侧⾯影像窗⼝的零件。

PROE配置文件config功能介绍及选项说明

PROE的配置文件让不少初学者感到烦恼,尽管不少教材里都会提到关于PROE 的配置文件。

但大多数显得过于理论化,而不便于初学者理解,可操作性不强。

本文力求以通俗的语言结合实际运用向大家介绍PROE的配置文件,希望能给各位带来帮助。

配置文件是PROE的一大特色,却也常常把初学者弄得一头雾水、云里雾里。

掌握各种配置文件的使用是很有好处的,可以提高工作效率、减少不必要的麻烦,也有利于标准化、团队合作等等。

同时也是从初学者到进阶提高的必经之路。

所以,还是要静下心来,好好看一看。

当然,我所说的掌握不是让你死记硬背,也不是让你记熟哪个选项起什么作用,哪个配置文件怎么做。

我们所要做的只是对各种配置文件的作用和基本使用方法要有所了解,然后根据自己的需求来做配置。

下面以proe wildfire3.0m120中文版为蓝本,(其实对于大多数版本都适用)依次为大家介绍以下内容:一、配置文件是什么东西?二、系统配置文件config.pro(一)config.pro文件在哪里?(二)config.pro文件怎样才起作用?(三)config.pro文件怎么编辑,怎么加选项?(四)关于config.pro中的快捷键(五)为什么有些选项设了还是不起作用?(六)怎么查找config.pro的选项?(七)别人说的选项我的怎么没有?(八)配置文件的加载顺序(九)为什么我的PROE 总是和别人不一样?总是莫名其妙的退出?(十)怎么用别人的config.pro文件?(十一)config.pro常用的一些选项一、配置文件是什么东西?首先,要建立一个概念,PROE里的所有设置,都是通过配置文件来完成的。

打个比方,在AUTO CAD里,新安装完软件后,我们就会把自己常用的一些工具条调出来,在窗口摆放好位置,设好十字光标大小,右键设置等等直到把整个AUTO CAD调成自己想要的样子,然后退出程序。

再次运行AUTO CAD时,我们会发现之前设置都还有效。

基于Pro/NC的参数化刀具库的开发

现 代 制 造

针对用PoNC r/ 进行数控编程和加工仿真 ,用户需交互式输入 刀具的主要参数很容易 出错 ,而且 系统提供的刀具 参数文件 不能满足企业的实际需要 ,本文作者利用P o rok 、V + .和A c s 开发了一个基于PDE r厂o lj C+ 60 c e s t / NGI E 的参数化刀具库 系 N ER

PoE G N E 集设计 、加工、 r/N I ER

根据 用户输入 的刀具参数或刀具参

应用系统的结 构如 图l 所示 。

刀

分析及 出图功能于一体 ,得到 了广 数文件 中的主要参 数 ,生成简化的

泛 的应 用 。但 PoE G N E 的 加 工 刀具模型用于加工仿真 。例如立铣 r/N I E R

图I应 用 系统 的 结 构

以Vsa + 60 开 发 平 台 , iu l + . C 为

形状也千差万别 ,让 一个特定 的数 刀具参数文件 中。虽然对刀具参数 通过PoE GN E 的二次开发工具 r/N IE R

控编程 、仿真系统保存所有刀具的 文件 中的参数进行修改 ,也可产生 P oT o kt 立 应 用 程 序 , 采 用 r/ o ] i建

芏

刀

刀其实体模型

j j L LU 铣 j L

削

且 参

铣

刀

芏

削

具 参

削

刀

削

刀

● ● ●

● ●数

羹模 体 型

真 的真 实性 。同 时 ,对于 数控 编 易出锚。方式 二需要将刀具参数保 程 、仿真系统 ,刀具 的种类繁 多, 存到 以.p 为后缀名的特定格式的 tm

ProEn参数设值

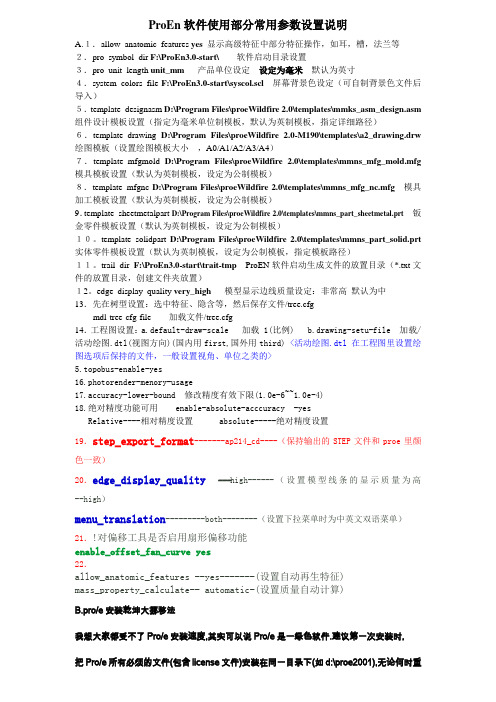

ProEn软件使用部分常用参数设置说明A.1.allow_anatomic_features yes显示高级特征中部分特征操作,如耳,槽,法兰等2.pro_symbol_dir F:\ProEn3.0-start\软件启动目录设置3.pro_unit_length unit_mm产品单位设定设定为毫米默认为英寸4.system_colors_file F:\ProEn3.0-start\syscol.scl屏幕背景色设定(可自制背景色文件后导入)5.template_designasm D:\Program Files\proeWildfire 2.0\templates\mmks_asm_design.asm 组件设计模板设置(指定为毫米单位制模板,默认为英制模板,指定详细路径)6.template_drawing D:\Program Files\proeWildfire 2.0-M190\templates\a2_drawing.drw 绘图模板(设置绘图模板大小,A0/A1/A2/A3/A4)7.template_mfgmold D:\Program Files\proeWildfire 2.0\templates\mmns_mfg_mold.mfg 模具模板设置(默认为英制模板,设定为公制模板)8.template_mfgnc D:\Program Files\proeWildfire 2.0\templates\mmns_mfg_nc.mfg模具加工模板设置(默认为英制模板,设定为公制模板)9.template_sheetmetalpart D:\Program Files\proeWildfire 2.0\templates\mmns_part_sheetmetal.prt钣金零件模板设置(默认为英制模板,设定为公制模板)10。

template_solidpart D:\Program Files\proeWildfire 2.0\templates\mmns_part_solid.prt 实体零件模板设置(默认为英制模板,设定为公制模板,指定模板路径)11。

关于 NC 制造

关于NC 制造NC 制造创建必要的数据来驱动NC 机床,以加工Pro/ENGINEER 零件。

NC 制造通过为制造工程师提供工具,使其遵循一系列的逻辑步骤来从设计模型进展到ASCII CL 数据文件,这些文件可后处理为NC 加工数据,从而实现上述目的。

许可证要求NC 制造是一系列可按任意组合订购的可选模块,以根据公司需求对可用功能进行“定做”。

Pro/NC-Complete Machining 许可证包含本“帮助系统”中所描述的全部NC 制造功能。

其它模块提供这一功能的子集。

如果不具有执行某一组特定功能所需的相应许可证,就可能需要使用不同的命令来启动Pro/ENGINEER,或可将必要的选项“浮动”到工作进程中。

许可证1. 在 Pro/ENGINEER 菜单条中,单击“文件”(File)>“新建”(New)(或单击顶部工具栏中的)。

“新建”(New) 对话框打开。

2.选择“类型”(Type) 下的“制造”(Manufacturing) 选项。

3.选取“子类型”(Sub -type) 下的“NC 组件”(NC Assembly) 选项: 4. 除非要接受缺省名称,否则在“名称”(Name) 文本框中键入新制造模型的名称。

5. 如果不想使用缺省模板,请清除“使用缺省模板”(Use default template) 复选框。

6. 单击“确定”(OK)。

“新文件选项”(New File Options) 对话框出现。

选择制造绘图所要依据的模板。

如果不希望使用模板,请从模板列表中选取“空”(Empty)。

注意:如果要基于作为所选模板一部分的绘图来创建一个新制造绘图,请在“新文件选项”(New File Options) 对话框中选中“复制相关绘图”(Copy Associated Drawings) 复选框。

例如,如果模板 inlbs_mfg_nc.mfg 包含一个相对应的绘图inlbs_mfg_nc.drw ,那么,选择此模板并选中“复制相关绘图”(Copy Associated Drawings) 复选框后可自动创建一个具有相同名称的绘图,即 inlbs_mfg_nc.drw 。

proeconfig配置

配置网络连接

配置防火墙

根据实际需求,配置防火墙规则,允许 外部访问proeconfig服务。

VS

配置网络连接

根据实际网络环境,配置网络连接参数, 确保proeconfig服务能够正常通信。

配置用户权限

创建用户

在proeconfig中创建新用户,并分配相应的角色和权限。

配置用户动态令牌等。

配置内容

个人配置通常包括个人特定的系统参数、安全设置、 个性化界面等,以满足个人特定的需求。

配置管理

个人配置可以由用户自己进行管理和维护,但也需要 遵循组织的安全和稳定性要求。

05

proeconfig配置常见问 题及解决方案

无法启动proeconfig

总结词

无法启动proeconfig可能是由于多种原因,如配置文件损坏、环境变量设置错误等。

多用户环境

在多用户共享的环境中, Proeconfig可以帮助管理员管理 和维护ProE软件的配置,确保所 有用户都能正常使用。

02

proeconfig配置步骤

安装proeconfig

01

下载proeconfig安 装包

从官方网站或可信的软件仓库下 载proeconfig安装包。

02

安装proeconfig

proeconfig的主要功能

配置管理

Proeconfig可以帮助用户管理和配置ProE软件 的设置,包括界面、工具栏、快捷键等。

插件管理

Proeconfig支持管理ProE插件,包括安装、卸 载和更新等操作。

ABCD

参数管理

用户可以通过Proeconfig修改ProE软件的参数, 以满足特定的需求和偏好。

03

proeconfig配置参数详 解

ProE config文件设置

Pro/E config文件设置

1.颜色设置

system_colors_file 第一步:保存颜色文件,从视图-显示设置-系统颜色-布置-pre-wildfire,再点文件-保存(config文件夹),工具-选项-输入system_colors_file -查找-找到后双击-浏览-找到Syscol文件-打开-添加更改-应用-保存

2.指定轨迹文件

新建文件夹temp(和syscol保存在同一文件夹),工具-选项-trail-dir-查找-找到后双击-浏览-找到temp文件夹-打开-添加更改-应用-保存

3.指定运行非英文版ProE时,菜单显示的语种

工具-选项-查找menu_translation设置值为both

4. 为新模型设置缺省的单位系统

Pro_unit_sys 单位设置为mmns

5.设置新对象的缺省单位

Pro_unit_length_unit_mm

6.耳、槽、唇、退刀槽

allow_anatomic_features yes

7.STP转后保存颜色

Step_appearance_lagers_groups yes

8.设置工程图中缺省的绘图比例,即插入一般视图时默认为1:1

efault_draw_scale 设置值为1.0

9. open_window_maximized yes 手动加入到config记事本文件

10. 映射键设置

工具-映射键-新建-录制-保存

电脑开机密码设置“运行”-输入“syskey”

用户密码-右击-“我的电脑”“管理”“本地用户和组”双击“用户”右击帐户名“设置密码”。

PRO NC 3AXIS_mill

IntroductionThis document introduces the basic processes and techniques used to 1) Createa manufacturing model in Pro/NC 2) Define the setup required to efficientlycreate toolpaths. Although this document is intended for use by new users of Pro/NC, the information contained within could prove helpful for mature users also.The intent of this document is to provide users with a clear understanding of the various configuration and setup options available within Pro/NC. Not everything mentioned in this document is required to make toolpaths. However, to determine the optimal use of Pro/NC within one’s company, an understanding of the various functionalities mentioned in this document is key.The topics within this document are applicable for both Milling and Turningmodels.Note: Pro/ENGINEER Release 2001 will be used to demonstrate thefunctionalities listed below.· Model Definition/Creation· Operation Setup· Machine Tool Setup· Fixture Setup· Tool Definition/Setup· Site File Creation – “Tool Path Defaults”· PPRINT Setup – “Operator Messages”Estimated time to complete technique: 3 HoursSetupFor this technique, a previously created milling reference model is used in addition to a previously created fixture. Below are images of the above-mentioned models respectively.An NC-Assembly Model was used for this technique. The model contains a reference model, workpiece, and fixture assembly.Figure 1 - Reference Model: GEAR_HOUSINGFigure 2 - Fixture Assembly: VICEExample FilesThe example models used in this document can be downloaded at the following location:Example Part FilesFundamentalsThe Manufacturing ModelThe strategy used to machine a part within Pro/NC is to first define themanufacturing model. The manufacturing model is an assembly consisting of at least one reference part, and may include a workpiece (stock model) as well as fixtures used to hold the part while being machined. The Reference Modelrepresents the completely machined end product. The Workpiece represents the raw stock geometry from which the part will be machined. In some instances, the workpiece may be a casting and resemble the reference model. In otherinstances, the workpiece will be a billet or bar of material.Two types of manufacturing models can be defined in Pro/NC. The default model type is NC Assembly. The NC Assembly sub-type is used for machining more than one reference part or a reference model consisting of an assembly of parts.One, or many workpieces may be used in the manufacturing model or noworkpieces at all. The NC Assembly sub-type also allows for the use of both regular assemblies and manufacturing assemblies that have been previously created. Components of these previously defined assemblies can be classified as reference models, workpieces or fixtures. In an NC Assembly model, all of the features created in manufacturing mode are saved to the assembly (.asm) file.The second type of manufacturing model is NC Part. Multiple reference models can be used but there must be one and only one workpiece. The workpiece does not have to have solid geometry but does need to be present in themanufacturing assembly. Manufacturing features created during tool pathdevelopment will be placed into the workpiece model.Note: The ability to create an NC Part type of manufacturing model has been removed from Pro/ENGINEER Wildfire.Four different file types will be associated with the manufacturing model. The file types include the .prt (for the reference model and workpiece), .asm (theassembly containing the reference part and workpiece as components), the .mfg (contains the manufacturing specific information) and the .tph file (an encrypted file containing the computed toolpath geometry for the sequences within the*.mfg file.). These four file types are typically stored in the working directorywhere the manufacturing model is created.Sometimes, the complexity of a model can make feature and tool path creation difficult. Simplified representations enable the user to capture different states of the reference model during the machining process. Simplified representations can be used to 1.) Simplify the model, eliminating geometry not required for the current operation, 2.) Capture in-process geometry using the reference model.Refer to the online help for additional information regarding the creation and use of simplified representations.See the Additional Information section of this document for links regarding Simplified Representations.OperationsOperations are a series of NC sequences performed at a particular workcell and using a particular coordinate system for cutter location (CL) data output. The coordinate system used by an operation in Pro/NC is called Machine Zero and is synonymous with Program Zero, Part Zero or Zero Datum. Some parts will require more than one setup on the NC machine to reach all the surfaces where material is to be removed. These setups will typically require a new operation in Pro/NC because the part orientation changes in reference to the coordinate system used to generate the CL data.For instance, consider a square block with holes to be drilled on both the top face and one of the side faces. If the NC machine being used only has 3-axis capability, the machine operator would need to reposition the block, i.e. change the setup, in order to drill the holes on the second face. In Pro/NC, one operation would be defined for machining on the top face and another operation for the machining on the side face. Sometimes additional operations will be desirable even though the part setup has not changed.See the Additional Information section of this document for links regarding Operation setup.The NC MachineDuring the operation definition, the NC Machine is specified. The NC machine is often referred to as a Workcell in Pro/NC and in the Help documentation. The NC Machine is a feature that defines the machine tool attributes such as, the machine name, machine type, number of axes, associated tools, parameters, etc.The NC Machine types that can be defined are Mill, Lathe, Mill/Turn, and WEDM (Wire Electronic Discharge Machine). During the NC Machine definition, the user can also designate default values for settings related to the tool path creation. These default settings are stored in the form of a site file. Additional information regarding the machine tool is also defined such as spindle limitations, feed units, axis travel limits, workcell related comments, etc. Workcells can be saved to disk to be used in other operations or other manufacturing models.See the Additional Information section of this document for links regarding setup of the NC Machine setup.FixturesFixtures are defined in the Operation Setup dialog window. Fixtures are parts or assemblies that help orient and hold the workpiece during a manufacturing operation. In Pro/NC, Fixtures help to define tool paths such that the tool will not collide with positioning or fixturing equipment on the NC machine. Fixtures can be created and saved in Part or Assembly mode, prior to the manufacturing model creation, and then retrieved into manufacturing mode during fixture setup. They are assembled into the manufacturing model using standard component assembly procedures. Creating the fixture in Assembly mode is advantageous because fixtures can be created as needed, during the intermediate process steps, by referencing the workpiece. ,Fixtures can also be created from scratch within the Fixture Setup dialog or they can be retrieved from a library of existing models. The Pro/ENGINEER Tooling Library is an example of a library containing fixture and tooling models.See the Additional Information section of this document for links regarding Fixtures and Fixture Setup.ToolingTooling refers to the cutting tools used to remove material. Cutting tools consist of three different types, Parameter, Sketched, and Solid.Parameter tools are typically defined within the manufacturing model in the Tools Setup dialog window. Parameter tools are created by entering values for predefined parameters that describe the tool type and the tool shape. Parameter tools can be saved to disk to be later used in other manufacturing models or other workcells.Sketched tools are also defined in the Tools Setup dialog but instead of defining the tool shape by entering numerical values, a sketch of the tool is created. Sketched tools are only used in Trajectory type sequences.Solid tools are created outside of the manufacturing module. Solid tools can be either a single part or consist of multiple components in an assembly. Solid tool models must include user-defined parameters that will be used by Pro/NC for correct tool path generation. Once a solid tool is created, it can be retrieved into the Tools Setup dialog.See the Additional Information section of this document for links regarding tooling setup.DefaultsWithin Pro/NC, a Site file is created to specify the default parameters to be used in NC Sequences and tool paths. Sites can be created for the different NC sequence types such as Mill, Turn, Holemaking, WEDM, etc. Parameters are modifiable values, which control the tool motions during NC sequences. Some parameters are common to all or the majority of sequences. For these commonly used parameters, the Sites enable the user to automatically define these values for newly created sequences. In addition, relations can be used in Sites to drive NC sequence parameter values.See the Additional Information section of this document for links regarding Site setup.PPRINTS “Operator Messages”PPRINTS are used to output information about the manufacturing model to the CL files. When Post Processing a CL file, the PPRINTS are passed to the G-code file for the operator to view on the machine controller display (if applicable). Information output to the CL file from PPRINTS is typically used by the machine operator for tasks such as part and fixture setup and tool setup. In addition, PPRINTS can be used to pass special instructions, and general tool path information to the CL file.See the Additional Information section of this document for links regarding PPRINT usage.Procedure1.1 Creation of the Manufacturing ModelThe first step in creating any new Pro/NC Model is to select File, New fromthe drop down menus along the top of the main model window. The Newdialog window (in Figure 3 below) opens and selecting Manufacturingpopulates the Sub-type section with the various manufacturing options. Thevalid options for Pro/NC are NC Assembly and NC Part, which are defined in the Fundamentals section above and in the Glossary. Select NC Assemblyand enter an appropriate name for the new manufacturing model and pick the OK button. In this example, the manufacturing model is namedGEAR_HOUSING.Figure 3 - New Model Creation DialogNext, from the Menu Manager, select MFG Model, Assemble, Ref Model.When the Open dialog window appears, highlight the Pro/ENGINEER model that is to be used as the reference part and pick the Open button. If aworkpiece has been previously created, select Assemble from the menumanager. Otherwise, select Create to define a new model to be used as the workpiece. For this example, the Assemble option is used. After theworkpiece has been assembled, using standard assembly procedures, themodel will look like Figure 4 below.Figure 4 - Manufacturing ModelQuick TipTwo methods can be used to better view manufacturing models when using a workpiece. The two methods include: 1.) creating a component display 2.) assigning color and appearance to a component.For the model in this example (Figure 4 above), a component display was created to show the workpiece in wireframe while the reference model is shown as solid. To do this, select View from the main drop down menus and then select Model Setup, Component Display. From the Comp Display menu select Create, enter a descriptive name, Wireframe, Pick Mdl, and then pick the workpiece from the model window. Select Done from the Edit Display menu and Done/Return from the Comp Display menu. To change back to the original display with a solid workpiece, select View, Model Setup, Component Display, Set Current, Master Rep, Ok,Done/Return.To assign color and appearance to a component, first select View, Model Setup, Color and Appearance… In the Appearances dialog select Modify From Model and then pick any of the green surfaces of the workpiece. Select the Advanced tab and set the Transparency as desired (typically between 50 and 85). Click OK, Close. In shaded mode the manufacturing model appears as shown in Figure 5 below.Figure 5 - Workpiece Appearance Set to Be TranslucentAnother method used to clear up the model display is to Right Mouse clickon the workpiece in the Model Tree and select Hide. This will completelyblank the workpiece. To show the workpiece after it has been hidden, RightMouse click on it again in the model Tree and select Unhide.1.2 Creation of an OperationAfter the manufacturing model is created, the next step is to define anoperation. From the Manufacture menu, select Mfg Setup to open theOperation Setup dialog window as seen in Figure 6 below. The default name for the operation is OP010 but can be modified to be more descriptive. In the Operation Setup dialog window, red arrows appear next to the items that are required.Figure 6 - Operation Setup Dialog1.3 Creation of an NC MachineThe first required option in the Operation Setup dialog window is the NCMachine. Define the NC Machine or Workcell to be used for the operation by selecting the button. The Machine Tool Setup dialog opens as seen in Figure 7 below. In this dialog window, users can define the type of workcell, number of axes, post processor used to generate g-code files, tooling, axes limits, etc. For this example, the machine name has been changed from the default of MACH01to FADAL. A 3-axis Mill is defined. All other options in this dialog are optional.Figure 7 - Machine Tool Setup DialogSelect on the various tabs in the Machine Tool Setup dialog window to further define the NC Machine. Near the bottom of the dialog window is the section containing the Cutter Compensation options. To expand this section, pick on the blue right facing arrow next to the words “Cutter Compensation”.After all of the desired options have been defined, the workcell can be saved for future use in a different manufacturing model. When a workcell is saved, a .gph file, with the name of the workcell, is written to the directory specified by the configuration option pro_mf_workcell_dir. If this config option has not been set, the workcell file (fadal.gph in this example) will be saved to the current working directory. When a workcell is saved, any tools and parameter defaults (site) defined in the workcell are also saved in the .gph file. In contrast, PPRINTS defined in the workcell are not saved with the .gph file but can be retrieved into new workcells.Workcells, that have been saved, can be retrieved by selecting File, Open, in the Machine Tool Setup dialog or by picking the associated button. Since the tools and defaults are saved within the .gph file and the PPRINTS can be read into new workcells, users save a great deal of time (and in turn, money) when retrieving workcells into new operations. Once the NC Machine has been completely defined, pick OK to return to the Operation Setup dialog.For a reference with descriptions of the options in the Machine Tool Setupdialog, see the Additional Information section of this document.1.3.1 Tooling SetupThe cutting tools used in NC sequences can be defined using severaldifferent methods in Pro/NC. The first method is to select the Cutting Tools tab in the Machine Tool Setup dialog box when the NC machine is specified.The Machine Tool Setup dialog box can also be accessed by selecting, Mfg Setup, Workcell. In addition, selecting Mfg Setup, Tooling from the MenuManager, will cause the Tools Setup dialog to open. If the icon alongthe top of the main Pro/ENGINEER model window is selected, tools can bedefined for the active workcell. The final method is to define the tool to beused during the NC sequence creation. The Tools Setup dialog box is shown in Figure 8 below.Figure 8 - Tools Setup DialogWith the File menu option and associated buttons at the top of the Tools Setup dialog, new tools can be created from scratch, solid tools can be imported, tool parameters can be retrieved, and tools can be saved. When a tool is saved, the tool parameters are written to a text file called<name>.tpm, where <name> is the tool Name or toolid. This text file is saved in the directory defined by the pro_mf_tprm_dir configuration option. If the cutting data has been supplied, that is, the speeds and feeds for thetool, this data is stored in a <name>.tpm file in the appropriate Materialssubdirectory. If the pro_mf_tprm_dir configuration option has not been set,the .tpm files will be saved to the current working directory.The Edit menu option enables the user to delete tools from the tool list, editthe tool comments in the tool list, or create a new, sketched tool.Note: When defining a tool during the creation of an NC sequence, theSketch option will only be available for Trajectory type sequences.The View menu provides access to the information specific to each toolsuch as the tool parameters and sequences in which the tool is used.The tool Name, Type, Material, and Units can be defined for each tool. Thetool Type is important because the tool type is specific to the sequencetype. For example, a turning tool cannot be used in a milling sequence. TheMaterial option is used to define the material the tool is made of, such asCobalt or Carbide, and is only for information purposes. In other words,theCL output is not affected by the Material option value. The tool Units valuewill default to the manufacturing model units but the Units value is notrequired to be the same as the units for the model.Tab1.3.1.1 GeometryThe parameters on the Geometry tab are used to determine thedimensional shape of the tool. Parameters that are required arepopulated with default values. These dimension values are used incalculating the tool path and material removed, and should accuratelyreflect the actual tool dimensions and length units. The actualparameter names in this category depend on the tool type.Tab1.3.1.2 SettingsThe Settings tab contains the text boxes for specifying the tool tableelements and various optional parameters that define tool propertiesother than geometry. The options include, the tool number or pocketnumber, tool offsets, gauge lengths (for turning tools only), toolcomments and the Long Tool option.The Long Tool option is used if the tool is too long to retract to theRotation Clearance level during 4-axis machining. If the tool is markedas long, the tip of the tool moves to the Safe Rotary Point (specified inthe Operation Setup dialog box) during table rotations.1.3.1.3 Speeds & Feeds TabThe Speeds & Feeds tabbed page lets the user supply cutting data(feed, speed, axial and radial depths) for roughing and finishing withthis tool, based on the stock material type and condition.Note: In order to be able to specify the cutting data for a tool, youhave to first set up the Material directory structure. See Setting UpA Materials Directory Structure below in section 1.3.2.Tab1.3.1.4 BOMThe BOM tabbed page provides information about the Bill ofMaterials for the tool. When you retrieve a solid tool model, thesystem automatically includes all the parts and assemblies used inthe tool model into the Bill of Materials (BOM) for the tool.If the tool model is used By Reference, the tool BOM information isread-only. If you are using the tool model By Copy, you can edit thepart names, if needed, or change the type; you can also add orremove the BOM components.For all other types of tools, you can provide the BOM information bytyping the names of the components and specifying their type andquantity.1.3.2 Setting Up A Materials Directory StructureIn order to be able to specify the Stock Material for an Operation, import tools, retrieve tool parameters, or specify the cutting data for a tool, a Materialsdirectory structure must be defined.Pro/NC stores all the cutting tool data in a Tooling directory, which is specified by using the pro_mf_tprm_dir configuration option. The user determines thename of this directory. In the GEAR_HOUSING example, this configurationoption was set as follows:pro_mf_tprm_dir D:\ptc\toolingPro/NC then places all the tool parameter files (.tpm files) in theD:\ptc\tooing directory.The directory structure can further be defined to differentiate between inchtools and metric tools. When inch tools are being used, the config option isset to the corresponding directory. The config option is modified for the useof metric tools as in the example below.For inch tools pro_mf_tprm_dir D:\ptc\tooling\inch_toolsFor metric tools pro_mf_tprm_dir D:\ptc\tooling\metric_toolsTo set up the material directory structure, create a subdirectory called materials in your Tooling directory. The directory name must be spelled exactly as shown.Under the materials directory, create subdirectories corresponding to commonly used stock materials and conditions. For example, subdirectories such as aluminum, copper, stainless-hard, etc can be created. The directory structure created under D:\ptc for this example is shown below in Figure 9.Figure 9 - Materials Directory StructureWhen defining the Stock Material in an operation, the system lists the available material subdirectories from which the user can choose. See Figure 10.Figure 10 - Operation Setup Dialog with Materials DefinedIn addition, when a cutting tool is defined the Stock Material option on the Settings tab will also list the available material subdirectories from which the user can choose. See Figure 11.Figure 11 - Tools Setup Dialog with Materials DefinedAfter the materials directory structure has been set up, tools that include cutting data can be created and stored in an organized way. When you save the cutting tool data, the system stores two files. The tool geometry parameters are stored in a .tpm file, with the same name as the tool, in the Tooling directory. The system also creates another .tpm file, with the same file name, containing the feeds and speeds data, in the appropriate materialsubdirectory. This feeds and speeds data can be referenced to specify the manufacturing parameter values using relations.Note: If you do not use the pro_mf_tprm_dir configuration option, the system uses the current working directory as the Tooling directory.To retrieve saved tool parameters, use the File, Open Parameter File option and select the .tpm file associated with the tool to be used. Once the parameter values have been imported, the cutting data can be determined. To do this, go to the Settings tab and specify the Application (Roughing or Finishing) and the Stock Material. If a tool with the current name has been previously stored, the Read DB button can be picked to populate the Cutting Data values.If the tools name is not in the tooling directory structure for the Application and Stock Material defined, the cutting data can be entered and the tool saved. Saving the tool will add .tpm files to the corresponding locations in the tooling directory.For Example, to create a 2.25 inch High Speed Steel (HSS) flat end mill for machining aluminum and stainless steel, the following steps should be taken.Note: The tool does not currently exist in the Tooling directory.1. Open the Tooling Setup dialog box using one of the methods describedin section 3.1 (Tooling Setup) above.2. In the Tooling Setup dialog, select the button to create a new tool orFile, New.3. Type in the Name of the tool, FLT2250 in this example, keep thedefault Type as Milling and enter HSS for the Material.4. Fill in the values on the Geometry tab as shown Figure 12 below andApply the changes.Figure 12 - Tools Setup Dialog with Tool Parameters Defined 5. Next, enter the values for Rouging in Aluminum on theSpeeds_Feeds tab as shown in Figure 13 below.Figure 13 - Cutting Data for Roughing Aluminum6. Change the Application to Finishing and enter values for Finishing inAluminum.7. Now change the Stock Material to Stainless-Hard and enter thevalues for Roughing and Finishing as shown in Figures 14 and 15.Figure 14 - Cutting Data for Roughing Stainless SteelFigure 15 - Cutting Data for Finishing Stainless Steel8. Save the tool by highlighting the tool in the tool list and selecting File,Save Tool or the associated Save button.One .tpm file for this new tool is stored in the directory specified by thepro_mf_tprm_dir config option (i.e. D:\ptc\tooling\inch_tools). Two additional .tpm files are saved in the corresponding material directories(D:\ptc\tooling\inch_tools\materials\ALUMINUM andD:\ptc\tooling\inch_tools\materials\STAINLESS-HARD).The resulting .tpm files are shown in Figures 16 thru 18 below.Figure 16 - Parameters As Listed in the .tpm FileFigure 17 - Cutting Data for Aluminum As Listed in the .tpm FileFigure 18 - Cutting Data for Stainless Steel As Listed in the .tpm FileNote: The .tpm files are text files that can be modified in any text editor.1.3.3 PPRINT “Operator Comments”On the right side of the Output tab is the PPRINT button. Selecting this button allows the user to: 1.) Create a new set of PPRINTs 2.) Modify any PPRINTs currently assigned to the workcell 3.) Retrieve previously saved PPRINTsfrom disk 4.) Save currently assigned PPRINTs to disk or 5.) Show, in aninformation window, the current workcell PPRINTs.Selecting either the Create or Modify options opens the Acitvate PPRINTdialog as seen in Figure 19 below. If Save is selected, a .ppr text file will bewritten to the current working directory. Retrieve allows the user to read inPPRINT options from a previously saved .ppr file.Note: The directory specified by the pro_mf_param_dir config option does not affect where the .ppr file is saved. The .ppr is always saved to the current working directory. On the other hand, the system will retrieve .ppr files from the pro_mf_param_dir directory if this option is set.Figure 19 - Activate PPRINT Dialog for PPRINT DefinitionTo include a PPRINT item in the CL file, highlight the item in the table and pick the Yes button.Note: Multiple items can be highlighted before picking the Yes button.Comments can be entered for each PPRINT item/option to provide additional information, instruction, or clarification. PPRINT comments cannot consist of more than 69 characters. Users need to be aware that comments entered for PPRINT items are separate from the comments defined for operations, sequences, tools, workcells, etc.An example of a CL file before PPRINTs have been defined is shown below in Figure 20.Figure 20 CL File Prior to PPRINT DefinitionIn the GEAR_HOUSING example, the PPRINT options are set for the part name, operation, tool table, and sequence as shown in Figure 21 below.。

pro_Config配置文件的设置方法

Config配置常用详解自己整理(易懂)用PROE,就一定要灵活使用“config.pro”文件来设置属于自己的系统参数,界面,为后续的设计工作添油加速。

config.pro文件可以存放在以下两个地方:(1) Pro/E 安装目录下的text 目录;(2) Pro/E 的工作目录;以鼠标右键点选Pro/E 的快捷方式图标,-→“属性”-→“快捷方式”栏的“起始位置”即为工作目录。

当使用者进入Pro/E系统时,系统会先去读取text 目录下的config.pro 档案,然后再去读取Pro/E 工作目录下的config.pro 档案:这些档案内若有重复设定的参数选项,则系统会以最后读取的数据为主(亦即以工作目录下的config.pro 档案为主)。

因此系统管理者可以先将大环境需要所规画出来的config.pro 放于Pro/E 安装目录下的text目录底下,而使用者再将自己规画的config.pro 放于Pro/E 的内定工作目录下。

另外于text 目录底下,系统管理者还可将config.pro 更名为config.sup,如此则可强制Pro/E 的使用者使用此项设定数据,后来读取的config.pro 若有重复之参数也无法改写。

启动Pro/E 时,系统会自动加载环境设定档config.pro,若我们设定config.pro时用到某些较特殊的环境参数,例如:visible_message_line 1……则我们必须重新启动Pro/E,这些设定才会有效。

以下为常用的config.pro 参数:设置方法:在工程图模式下,执行…文件‟---…属性‟----…绘图选项‟,在下列选项中选择projection_type,修改默认的…third_angle‟为…first_angle‟,然后确定。

projection_type first_angle一:在绘图选项中设置好之后,按保存,取文件名为draw.dtl,将其保存在WF安装目录下的text子目录下;二:配置config.pro,设置参数drawing_setup_file为第一步中保存的文件,注意要用全路径,然后保存config.pro。

PROE config配置中文解释

drawing_setup_file!画图为Pro/ENGINEER 历程设置缺省的画图设置文件选项,不然,系统就利用缺省的画图设置文件选项值。

!该文件中的某些参数仅当具有Pro/DETAIL 许可证时才有用。

!dxf_export_mapping_file!数据交流指定DXF 输出映射文件。

可以利用文件的绝对路径或相对路径。

!ecad_board_csys_def_name!数据交流指定增添到正输入的ECAD 板的缺省坐标系名称。

假如不设置该变量,系统就提醒输入一名称。

!ecad .comp_csys_def_name!数据交流指定增添到正输入的ECAD 元件的缺省坐标系名称。

假如不设置该变量,系统就提醒输入一名称。

!ecad_mapping_file!数据交流指定用于ECAD 操作的ecad_hint.map 文件。

!ecad_other_outl_csys_def_name!数据交流为正输入的 IDF 2.0 ECAD 元件的 .OTHER_OUTLINE 截面指定缺省的坐标系名称。

!假如未设置该变量,系统会利用 ECAD 缺省名称。

!ecad_panel_csys_def_name!数据交流指定增添到所输入ECAD 面板的缺省坐标系名称。

若不设置该变量,则系统提醒需要一个名称。

!excel_analysis_directory!文件存储和检索设置Excel 剖析较量争论所用MS Excel 文件的缺省目次。

为避免泛起问题,请利用完整路径。

!extend_cvpath!数据交流扩展用于CADDS5 数据交流的CVPATH 搜刮路径。

!fem_default_solver!FEM 指定缺省的求解器。

ansys, nastran!format_setup_file!画图给每种画图花样分派一个指定的设置文件。

要为画图花样分派画图参数值,必需将画图的设置文件检索到该花样中。

dwgform.dtl!hole_parameter_file_path!特征紧固件目次,要利用完整路径名以避免泛起问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

关于配置文件选项为配置文件输入所需的设置,可以预设环境选项和其它全局设置。

要设置配置文件选项,请使用“选项”(Options)对话框(“工具”(Tools)>“选项”(Options))。

本帮助模块含有一个Pro/NC 专用的配置选项列表,对于每一选项或相关选项组均按字母顺序排列显示该列表:∙配置选项名称。

∙相关变量或值。

选项的缺省值以斜体显示。

∙简单说明。

设置Pro/NC 配置选项1.单击“工具”(Tools)>“选项”(Options)。

“选项”(Options)对话框打开。

2.单击“仅显示从文件载入的选项”(Show only options loaded from file) 复选框,查看当前已载入的配置选项,或清除此复选框以查看所有的配置选项。

3.从列表中选取配置选项,或在“选项”(Option) 框中键入配置选项名称。

4.在“值”(Value) 框中键入或选取一个值。

注意:缺省值后面标有星号(*)。

5.单击“添加/改变”(Add/Change)。

在列表中会出现配置选项及该选项的值。

绿色的状态图标用于对所做的改变进行确认。

6.配置完Pro/NC 后,单击“应用”(Apply)或“确定”(OK)。

注意:建议在开始新的Pro/NC 工程前设置Pro/NC 配置选项。

allow_multiple_tool_tipsno, yes如果设置为yes,则允许用户通过指定每个刀尖的偏距记录和距离设置具有多个刀尖的铣削和孔加工刀具。

注意:此选项仅在特定模型中打开用于设置多刀尖刀具的功能,在这些模型中不存在未使用该选项所定义的任何现有刀具。

allow_workpiece_silhouetteno,yes,auto指定在创建“侧面影像铣削”(Silhouette Mill) 窗口时所用的模型:∙no - 系统使用参照零件的侧面影像创建该窗口。

如果制造组件中有多个参照零件,则必须选取要用于创建侧面影像窗口的零件。

不能选取工件。

∙yes - 系统允许使用参照零件和工件创建“侧面影像铣削”(Silhouette Mill) 窗口。

必须选取要使用的零件。

∙auto - 如果制造组件中只有一个工件,系统自动使用它创建侧面影像窗口。

如果有多个工件,则必须选取要使用的工件。

不能选取参照零件,除非制造组件中没有工件。

assy_mfg_open_modemfg,process,feature指定打开制造模型(带有.mfg扩展名的文件)的方法:∙mfg - 使用Pro/NC 应用程序打开。

∙process - 使用Pro/PROCESS for Manufacturing 应用程序打开。

∙feature - 使用Expert Machinist 应用程序打开。

打开模型后,即可使用顶部菜单条中的“应用程序”(Applications)选项在应用程序之间切换。

autodrill_udf_dir<目录名>用于存储“自动钻孔”中使用的“孔加工方法”的缺省目录。

使用完整路径名,以避免出现问题。

autodrilling_config_filename<文件名>自动检索并载入自动钻孔表的配置文件。

autodrilling_holestyle_param<用户定义的参数名>包含在制造参照模型的孔特征中的参数名。

该参数值标识用于孔加工的MUDF,MUDF 自动应用于Pro/NC 中钻出这些孔。

campost_dir<目录名>如果将配置选项ncpost_type设置为ncpost,campost_dir配置选项会指定CAM-Post 载入点目录,以便可直接设置后处理器并生成MCD 文件。

使用完整路径名,以避免出现问题。

chk_part_surfs_profpockno, yes此选项适用于“铣削”中的过切检测。

如果希望系统自动包括所有参照零件曲面,作为“轮廓加工”和“腔槽加工”NC 序列的“检测曲面”,则将此选项设置为yes。

cl_arrow_scale<正数>显示操作和NC 序列的刀具路径时,利用此选项可控制刀具路径箭头的大小。

缺省值为1,如果将其设置为0,将不显示箭头。

如果指定其它任何正数,则箭头大小会相应缩放。

cl_rotate_sign_conventiontable,tool相对于旋转工作台或切削刀具定义“旋转”符号的方向约定gpostpp_dir<目录名>如果将配置选项ncpost_type设置为gpost,则gpostpp_dir配置选项指定包含由GPOST 使用的后处理器文件的目录。

使用完整路径名,以避免出现问题。

mfg_auto_ref_prt_as_chk_srfyes,no此选项适用于“铣削”中的过切检测。

系统自动包括所有参照零件的所有实体曲面,作为“曲面”和“5 轴轨迹”铣削的“检测曲面”。

要禁用此功能并手工选取“检测曲面”,请将此选项设置为no。

mfg_customize_dialogyes,noyes - 定制“NC 序列”时,使用“定制”(Customize) 对话框。

no - 使用原来的层叠菜单。

mfg_ijk_num_digits<整数>在CL 数据文件中,为i、j、k 刀具坐标设置数字位数。

缺省值为10。

mfg_info_locationtop_left, bottom_right“制造信息”(Manufacturing Info)对话框的缺省位置。

mfg_modal_command_file<文件名>可以生成一些APTn 索引主题模式,这意味着在完成某个命令行时,相应于这个主题,可重复得到一系列主要的关键字。

mfg_param_modesimplified,advancedsimplified - 最初显示的制造参数树带有一个参数子集。

advanced - 最初显示的制造参数树带有整个参数集。

显示参数树时,可使用“参数树”(Param Tree) 对话框中的“简化”(Simplified)和“高级”(Advanced)按钮,在两个参数集之间切换。

mfg_process_table_setup_dir<目录名>在“工艺管理器”中指定存储“工艺表”设置的目录。

使用完整路径名,以避免出现问题。

例如,/home/users/process_mgr/table_settings。

mfg_process_template_dir<目录名>在“工艺管理器”中,设置存储制造模板文件的缺省目录。

使用完整路径名,以避免出现问题。

例如,/home/users/process_mgr/templates。

mfg_start_model_dir<目录名>指定包含制造模型模板的目录。

此目录中的所有制造模型均可供选取以作为制造模型模板。

使用完整路径名,以避免出现问题。

例如,/home/users/nc/start_models。

如果未设置此选项,可使用系统提供的制造模板。

mfg_workpiece_transparency<小数>控制着色模型显示中的工件透明度。

可在0.1 到 1 范围内更改该值。

值越大,工件的透明度就越高。

缺省值为0.5。

注意:如果更改mfg_workpiece_transparency的值,则它只影响新装配或创建的工件。

当检索制造模型时,其现有工件不受选项mfg_workpiece_transparency当前值的影响。

mfg_xyz_num_digits<整数>在CL 数据文件中,为x、y、z 刀具坐标设置数字位数。

缺省值为10。

nc_jobman_visibleno, yes将此选项设置为yes,可启用“作业管理器”功能,它允许在继续处理其它NC 序列或Pro/ENGINEER 模型的同时,另外计算某一NC 序列的刀具路径(无论是远程计算还是在同一台机器上计算)。

nccheck_typevericut,nccheck控制要使用的“NC 检测”模拟模块:∙vericut - 使用CGTech 提供的Vericut(TM)。

∙nccheck - 使用Pro/NC-CHECK。

ncl_file_extension<文件扩展名>为CL 数据文件设置缺省的文件扩展名。

如果不设置此选项,CL 文件的缺省扩展名为.ncl。

注意:∙文件扩展名长度限制为 3 个字符。

如果指定了较长的文件扩展名,那么它将被截去,并发出警告。

∙如果使用缺省的后处理器、专用后处理器或用Pro/NCPOST 创建的后处理器,则不要改变CL 文件扩展名ncpost_typegpost,ncpost每个Pro/NC 模块都包括一组标准的可直接执行或使用可选模块修改的NC 后处理程序。

此配置选项控制将使用的后处理模块:∙gpost - 使用Intercim Corporation 提供的G-Post(TM) 后处理器。

∙ncpost - 使用Pro/NCPOST 后处理器。

output_mfg_xml如果将此选项设置为yes,则可以XML 格式存储制造工艺数据,然后完全或部分将其输入到不同的模型中。

可输入的制造数据包括:操作、机床、刀具,甚至NC 序列参数和命名的参照。

pro_mdb_dir<目录名>设置“加工数据库”(MDB) 文件的缺省目录。

使用完整路径名,以避免出现问题。

例如,/home/users/library/mach_db。

pro_mf_cl_dir<目录名>设置制造CL 数据文件的缺省目录。

使用完整路径名,以避免出现问题。

例如,/home/users/library/mfg_cl。

pro_mf_param_dir<目录名>设置制造参数文件的缺省目录。

使用完整路径名,以避免出现问题。

例如,/home/users/library/mfg_params。

pro_mf_tprm_dir<目录名>设置制造刀具文件的缺省目录。

使用完整路径名,以避免出现问题。

例如,/home/users/library/toolcrib。

pro_mf_workcell_dir<目录名>设置制造机床文件的缺省目录。

使用完整路径名,以避免出现问题。

例如,/home/users/library/workcells。

pro_mfg_cmdsyn_dir<目录名>设置Pro/NC 中语法菜单文件的缺省目录。

使用完整路径名,以避免出现问题。

例如,/home/users/library/mach_cmdsym。

profile_output_utils此选项影响用于“轮廓”铣削序列的CL 数据输出:∙yes - 以下选项可带有NC 序列参数“输出点”(OUTPUT_POINT):o TIP - 刀具路径相对于刀具中心输出o在轮廓上(ON_PROFILE) - 刀具路径相对于刀具轮廓输出。