冷轧薄板加工硬化指数及塑性应变比的测定及分析

金属板材n值r值解析

金属板材的n值和r值解析在冲压领域,我们需要关注金属板材的抗拉强度、屈服强度、延伸率、加工硬化指数、各向异性指数。

本文将详细解析加工硬化指数n和各项异性指数r。

一、加工硬化指数n加工硬化指数英文为hardening index,常用字母n指代。

该指数由真实应力和真实应变定义。

计算n值的方法常用两点法,即利用拉伸试验所得的拉伸曲线,将拉伸力和伸长位移换算成真实应力和真实应变,得到真实σ-ε曲线(如下图),假设该曲线符合指数规律,即:σ = Kε^n(σ—真实应力,ε—真实应变,n —硬化指数,K —强度系数),公式两边取对数得:lnσ=lnK+nlnε,通过两点法可求出K值和n值。

硬化指数n值代表钢板在塑性变形中的硬化能力, 反映了变形均匀度、成形极限和裂纹是否产生等。

n值越大,整个成形过程中的变形越均匀。

对板材成形极限曲线具有明显的影响,n值大材料的成形极限曲线高,n值小材料的成形极限曲线低。

板材的拉胀性能在很大程度上取决于材料的n值,n值高时,拉胀性能也好。

因此,硬化指数n值是评价板材成形性能的重要指标之一。

二、塑性应变比r塑性应变比英文为plastic strain ratio,常用字母r指代,又称各项异性指数。

该指数是板材拉伸试样在试验中宽度方向应变εb和厚度方向应变εt之比。

即:b0和t0分别是试样原始宽度和厚度,b和t分别是试样在某一变形时的宽度和厚度。

板材的力学性能在轧制方向和其他方向有较大差别,故一般取为3个方位试件试验数据的平均值,用r表示:r=(r0 +2r45+r90)/4。

r0、r45、r90分别为沿板材轧制方向、与轧制方向成45°和垂直于轧制方向试件的厚向异性系数。

r值愈大,板材抵抗失稳变薄的能力愈大,愈不容易发展厚向变形;r值愈小,板材抵抗失稳变薄的能力愈弱,厚向变形愈容易。

r=1表示板材不存在厚向异性。

通俗来讲r值高,变形过程中金属在长宽上的流动优先于厚度上的流动。

不同方法测量金属薄板塑性应变比的结果比较

不同方法测量金属薄板塑性应变比的结果比较

薛凯;历妍;王毅磊

【期刊名称】《理化检验:物理分册》

【年(卷),期】2022(58)10

【摘要】ISO 10113:2020中提供了人工、半自动、全自动3种测量塑性应变比r 值的方法。

分别讨论了3种测量方法、不同测量设备以及试样类型对测量结果的影响。

结果表明:采用人工、半自动、全自动方法测量的r值不存在显著差异,其中全自动方法的测量精度最高;激光非接触式引伸计与机械接触式引伸计测量的r值接近,但前者的精度更高;当采用JIS5试样进行r值测量时,应避免采用50mm标距,推荐采用20~30mm标距。

同时对GB/T 5027—2016提出了修订建议。

【总页数】4页(P38-41)

【作者】薛凯;历妍;王毅磊

【作者单位】宝钢湛江钢铁有限公司制造管理部

【正文语种】中文

【中图分类】TG115

【相关文献】

1.三种方法测定金属薄板塑性应变比值的结果比较

2.金属薄板塑性应变比测量不确定度的评定

3.金属薄板塑性应变比(r值)测量的影响因素分析

4.金属薄板塑性应变比(r值)测量不确定度的评定

5.测定金属薄板塑性应变比R值的新方法

因版权原因,仅展示原文概要,查看原文内容请购买。

低合金钢冷轧薄板的硬度测试及分析

低合金钢冷轧薄板的硬度测试及分析钢材是一种常见的金属材料,广泛应用于建筑、制造业和汽车工业等领域。

在这些应用中,钢材的硬度是一个重要的性能指标,它直接影响材料的强度、耐磨性和耐久性。

本文将重点讨论低合金钢冷轧薄板的硬度测试和分析。

1. 硬度测试方法硬度是材料抵抗外力或压力导致的形变的能力。

在钢材中,硬度通常使用洛氏硬度和布氏硬度进行测试。

(1)洛氏硬度测试洛氏硬度测试常用于低合金钢冷轧薄板的硬度测量。

在测试过程中,硬度试件被钻砂轮磨削,然后被一个小锥形物(硬度计)压入试件表面,根据压痕的尺寸来确定硬度值。

洛氏硬度的单位是HRC(洛氏硬度计)。

(2)布氏硬度测试布氏硬度测试也常用于低合金钢冷轧薄板的硬度测量。

在测试过程中,一个钢球或钻石圆锥形物被压入试件表面,根据压痕的尺寸来确定硬度值。

布氏硬度的单位是HBS(表面硬度计)。

2. 硬度测试结果分析低合金钢冷轧薄板的硬度测试结果可以提供关于材料性能和加工过程的重要信息。

以下是一些常见的硬度测试结果分析方法:(1)对比分析通过与标准硬度值进行对比,我们可以判断冷轧薄板的硬度是否符合要求。

如果硬度值较低,可能是由于材料成分或加工参数的问题;而如果硬度值较高,则可能是由于材料的奥氏体相含量过高或亚结构的变化等因素引起。

(2)显微组织分析通过显微组织观察,可以进一步了解硬度测试结果的原因。

例如,如果观察到晶粒尺寸小、组织均匀的情况,通常说明材料具有较高的硬度值。

相反,晶粒尺寸大、组织不均匀的情况通常会导致较低的硬度值。

(3)化学成分分析低合金钢冷轧薄板的化学成分对硬度值也有一定的影响。

通过化学成分分析,可以了解材料中各元素的含量,从而与硬度测试结果进行对比分析。

如果某些元素的含量异常,可能会导致硬度值的偏高或偏低。

3. 提高低合金钢冷轧薄板硬度的方法(1)调整化学成分:通过改变低合金钢的成分配比,可以调整材料的硬度。

例如,增加碳含量可以提高钢材的硬度,但过高的碳含量可能会降低材料的韧性。

金属材料 薄板和薄带 拉伸应变硬化指数(n 值)的测定-最新国标

金属材料薄板和薄带拉伸应变硬化指数(n值)的测定1范围本文件规定了金属薄板和薄带拉伸应变硬化指数(n值)的测定方法。

本方法仅适用于塑性变形范围内应力-应变曲线呈单调连续上升的部分(见8.4)。

如果材料在加工硬化阶段的应力-应变曲线呈锯齿状(如某些AlMg合金呈现出的Portevin-Le Chatelier锯齿屈服效应),为使所给出的结果具有一定的重复性,应采用自动测量方法(对真实应力-真实塑性应变的对数进行线性回归,见8.7)。

2规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T228.1金属材料室温拉伸试验方法(GB/T228.1—2021,ISO6892-1:2019,MOD)GB/T16825.1静力单轴试验机的检验第一部分:拉力和(或)压力试验机测力系统的检验与校准(GB/T16825.1—2022,ISO7500-1:2018,IDT)GB/T12160 GB/T5027GB/T8170单轴试验用引伸计的标定(GB/T12160—2019,ISO9513:2012,IDT)金属材料薄板和薄带塑性应变比(r值)的测定(GB/T5027—2024,ISO10113:2020,MOD)数值修约规则与极限数值的表示和判定3术语和定义本文件未列出术语和定义。

4符号和说明4.1本文件使用的符号及说明见表1。

1表1符号和说明符号说明单位L e引伸计标距mm ΔL引伸计标距部分的瞬时延伸mm L引伸计标距部分的瞬时长度L=L e+ΔL mme p测定拉伸应变硬化指数的约定(工程)塑性应变水平(用于单应变量测算方法)%e pα-e pβ测定拉伸应变硬化指数的约定(工程)塑性应变范围(线性回归方式,e pα:塑性应变下%限,e pβ:塑性应变上限)S o试样平行长度部分的原始横截面积mm2 S真实横截面积mm2 F施加于试样上的瞬时力N R应力MPa σ真实应力MPa εp真实塑性应变-m E应力-应变曲线弹性部分的斜率MPa n拉伸应变硬化指数-C强度系数MPa N测定拉伸应变硬化指数时的测量点数目-r塑性应变比-R m抗拉强度MPaA e屈服点延伸率%A g最大力塑性延伸率% A,B,x,y采用人工方式测定n值的几个变量注:1MPa=1N/mm2。

衡量材料塑性的指标

衡量材料塑性的指标材料的塑性是指材料在受力作用下产生的变形能力,是材料的一个重要性能指标。

衡量材料塑性的指标有很多,其中包括屈服强度、延伸率、冷加工硬化指数、塑性应变比等。

这些指标对于评价材料的塑性特性具有重要意义。

首先,屈服强度是衡量材料塑性的重要指标之一。

屈服强度是指材料在受力作用下开始发生塑性变形的应力值。

通常情况下,屈服强度越高,材料的塑性越差,反之则越好。

因此,屈服强度可以用来评价材料的塑性特性。

其次,延伸率也是衡量材料塑性的重要指标之一。

延伸率是指材料在拉伸断裂前的最大变形量与原始标距之比。

通常情况下,延伸率越高,材料的塑性越好。

因为材料的延伸率越高,表示材料在受力作用下可以承受更大的变形量,具有更好的塑性。

另外,冷加工硬化指数也是衡量材料塑性的重要指标之一。

冷加工硬化指数是指材料在冷加工过程中硬化的程度。

通常情况下,冷加工硬化指数越高,材料的塑性越差。

因为冷加工硬化会使材料的塑性降低,导致材料在受力作用下更容易产生断裂。

最后,塑性应变比也是衡量材料塑性的重要指标之一。

塑性应变比是指材料在拉伸断裂前的塑性变形量与应力值之比。

通常情况下,塑性应变比越高,材料的塑性越好。

因为塑性应变比越高,表示材料在受力作用下可以承受更大的变形量,具有更好的塑性。

综上所述,屈服强度、延伸率、冷加工硬化指数、塑性应变比等指标是衡量材料塑性的重要参数。

这些指标对于评价材料的塑性特性具有重要意义,可以帮助人们选择合适的材料,并进行相应的工程设计和应用。

因此,对于材料的塑性特性进行准确的评价和衡量是非常重要的。

在工程实践中,人们可以根据具体的使用要求和条件,选择合适的材料,并通过对其塑性指标的评价,来进行相应的设计和选材。

只有充分了解材料的塑性特性,才能更好地发挥材料的优势,确保工程的安全可靠性。

总之,衡量材料塑性的指标是多方面的,需要综合考虑材料的各种性能参数。

只有全面了解材料的塑性特性,才能更好地应用材料,确保工程的质量和安全。

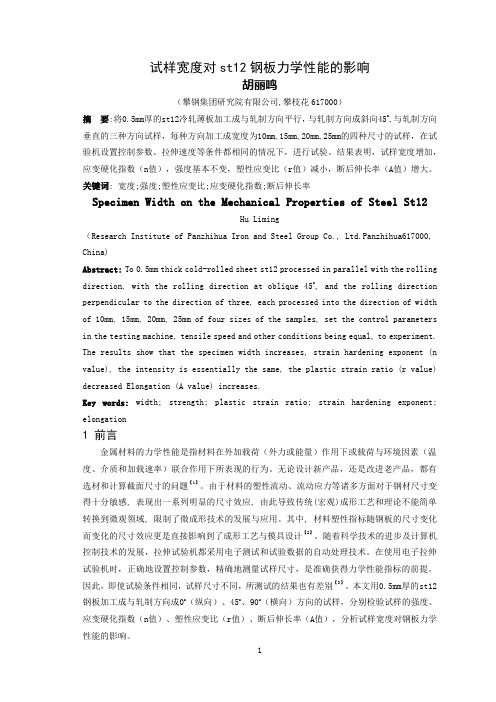

试样宽度对力学性能的影响

试样宽度对st12钢板力学性能的影响胡丽鸣(攀钢集团研究院有限公司,攀枝花617000)摘要:将0.5mm厚的st12冷轧薄板加工成与轧制方向平行,与轧制方向成斜向45o,与轧制方向垂直的三种方向试样,每种方向加工成宽度为10mm,15mm,20mm,25mm的四种尺寸的试样,在试验机设置控制参数、拉伸速度等条件都相同的情况下,进行试验。

结果表明,试样宽度增加,应变硬化指数(n值),强度基本不变,塑性应变比(r值)减小,断后伸长率(A值)增大。

关键词: 宽度;强度;塑性应变比;应变硬化指数;断后伸长率Specimen Width on the Mechanical Properties of Steel St12Hu Liming(Research Institute of Panzhihua Iron and Steel Group Co., Ltd.Panzhihua617000, China)Abstract:To 0.5mm thick cold-rolled sheet st12 processed in parallel with the rolling direction, with the rolling direction at oblique 45o, and the rolling direction perpendicular to the direction of three, each processed into the direction of width of 10mm, 15mm, 20mm, 25mm of four sizes of the samples, set the control parameters in the testing machine, tensile speed and other conditions being equal, to experiment. The results show that the specimen width increases, strain hardening exponent (n value), the intensity is essentially the same, the plastic strain ratio (r value) decreased Elongation (A value) increases.Key words:width; strength; plastic strain ratio; strain hardening exponent; elongation1 前言金属材料的力学性能是指材料在外加载荷(外力或能量)作用下或载荷与环境因素(温度、介质和加载速率)联合作用下所表现的行为。

低合金钢冷轧薄板材料力学性能测试及分析

低合金钢冷轧薄板材料力学性能测试及分析概述:低合金钢冷轧薄板材料具有重要的工程应用价值,其力学性能的测试和分析对于产品质量的保证和应用领域的拓展至关重要。

本文将对低合金钢冷轧薄板材料的力学性能进行全面的测定和分析,以期能够为相关领域的研究和应用提供有益的参考。

一、材料准备:本次研究选取三个常用低合金钢冷轧薄板材料作为测试样本进行实验。

材料之间的主要区别在于其合金元素的含量和配比。

为了保证实验的可比性,我们在取样过程中保持了相同的尺寸和形状,并严格按照标准操作规范进行抽样。

二、力学性能测试:1. 抗拉强度测试:使用万能材料试验机对低合金钢冷轧薄板材料进行抗拉强度测试。

我们将样本固定在试验机上,逐渐加载力并测量其变形量和载荷。

通过绘制应力-应变曲线,我们可以得到材料的抗拉强度、屈服强度、断裂强度等相关参数。

2. 硬度测试:利用硬度计对低合金钢冷轧薄板材料进行硬度测试。

我们选取样本的不同位置进行测试,以获得不同区域的硬度值。

通过硬度测试,我们可以评估材料的硬度分布情况,了解材料的耐磨性和抗刮擦性能。

3. 冲击韧性测试:使用冲击试验机对低合金钢冷轧薄板材料进行冲击韧性测试。

我们将样本固定在试验机上,以一定速度对其施加冲击载荷。

通过测量冲击吸收能量和样本破坏形态,我们可以得到材料的冲击韧性和脆性指数。

4. 疲劳性能测试:使用疲劳试验机对低合金钢冷轧薄板材料进行疲劳性能测试。

我们将样本的两端固定在试验机上,以一定频率施加周期性载荷。

通过记录载荷与寿命的关系曲线,我们可以评估材料的疲劳寿命和疲劳强度。

三、力学性能分析:1. 抗拉强度分析:分析不同低合金钢冷轧薄板材料的抗拉强度数据,比较其强度差异,并针对性地寻找原因。

可以考虑合金元素含量、晶粒度等因素对抗拉强度的影响。

2. 硬度分析:对不同位置的硬度测试结果进行统计和分析,查找硬度分布的规律。

可以结合微观组织观察和显微硬度测试等方法,深入研究硬度差异的原因。

3. 冲击韧性分析:根据冲击韧性测试结果,比较不同材料的冲击吸收能量和破坏形态。

塑性各向异性比值r和加工硬化指数n与金属薄板冲压性能的关系

’

。

一 一

“

‘

价

方

、

一

用到 乒运 “ 产 两种 不 同 的 伸 长 度 得 到 的 结 果 ” 一 产 一

‘

“ ‘

‘

’

一

‘

” 劝 曰 奋

’

“ 曰

‘

曰

‘一

只 就 有关 了、

、

,

“

‘

很 高比 值

时 分钟

。

来说

‘

,

裂 纹 生 成 率 给 于 加工 硬 化 指 数 的 变 化

’

,

比 起 薄 板 各 向异 性 所

。 ,

,

也就 是通 常所 说 的

或 是断 面

“

阶 梯 形 拉 力试

‘

样”

值

。

。

因 为 断 口 通 常 发 生在 横 断面

所 以可 以测最断面

的 宽 度 变 化计 算

’

一

一

图

‘

阶梯 形 拉力试 样棒

’

值 可 借 助 下 列 公 式 进 行计 算

式中

护

,

,

断面

断面

的 最 初宽 度

。

的 标 距 的 最后 长 度

‘

偏 差 之 间进 行 比 较

‘

。

’

的 变 化 系数 相 对 地 低 于 屈 服 点 的

,

而 高于 拉 力强度 的

。

分 散 度甚 大 的

’

值 正 是使

用 独 特 测 量 方 法 的 实验 室 提 供 的

这 方 法 在缩 颈 状 出现 时 对 试 样 的 一 个 面 沿着标 距 较短 的穷

一

冷轧产品性能检验参数1

冷轧产品性能检验参数

一、彩涂板折弯试验:

1. T弯:

将试样绕自身弯曲180°,观察弯曲面的涂层开裂或脱落情况,确定使涂层不产生开裂或脱落的试样的最小厚度倍数值。

二、冲压级钢板性能试验:

1. r:塑性应变比:

r值是衡量在拉伸变形中抗减薄能力的指标,通常用r表示平均塑性应变比。

当r值小于1时,说明材料厚度方向上容易变形减薄、致裂,冲压性能不好。

当r值大于1时,说明材料冲压成型过程中长度和宽度方向上容易变形,能抵抗厚度方向上变薄,而厚度减薄是冲压过程中发生断裂的原因,故r值越大越有利于深冲性能。

2. n:加工硬化指数:

n是衡量抗缩颈能力的指标,n值越大均匀变形量越大。

硬化指数n大时,表示冷变形时硬化显著,对后续变形工序不利,有时还必需增加中间退火工序以消除硬化,使后续变形工序得以进行。

但是n值大时也有有利的一面,能使工件有很好的刚性。

三、酸洗板折弯试验:

1.180°弯曲实验:

弯心直径d=0a,1a,3a,4a,中a指带钢厚度。

具体见下图。

镁合金板材拉伸实验塑应变比与加工硬化指数的研究论文

镁合金板材拉伸实验塑应变比与加工硬化指数的研究论文毕业论文任务书第1页第2页摘要镁及其合金是目前最轻的金属结构材料,具有比强度和比刚度高、吸震性强、导热性好、电磁屏蔽效果好、机加性能优良、零件尺寸稳定等优点,在航空、航天、汽车、电子、家电等领域应用极广。

国内外研究者和生产者一直致力于镁合金成形工艺和方法的研究。

其独特的力学行为使加工工艺较为复杂和困难。

为了提高镁合金产品的加工精度和成品率,需要对其化学成分和力学性能及各影响因素进行分析。

本论文通过采用单向拉伸实验,在DNS200微机控制电子万能试验机上测定了AZ31镁金板料在一定速度下的力学性能,并分析了其特点和原因。

利用实验测出的镁合金板料的拉伸前后宽度和厚度算出镁合金板料的塑形应变比r和加工硬化指数n。

计算结果表明:在沿轧制方向450方向镁板的塑形应变比r最大,沿轧制方向00方向最小;在沿轧制方向900的镁板加工硬化指数n值最大,00方向的n值最小。

关键词:镁合金;塑形应变比;加工硬化指数ABSTRACTMagnesium and its alloys are the lightest metal structural materials at present. And they have many advantages such as high specific strength and specific rigidity, strong absorption shock resistance, good heat conduction, good electromagnetic shielding, excellent mechanical machining performance, stable part dimension etc. They have been widely used in the fields of aviation, aerospace, automobile, electronic and appliance industry. Many experts and producers have been devoted to the study on the forming technology for Magnesium Alloy home and abroad. Its unique mechanics behavior makes processing technology more complex and difficult. In order to improve the machining precision of the magnesium alloy products and yield, need to its chemical composition and mechanical properties and the influence factors were analyzed. The paper by uniaxial tensile test, and measured the mechanical properties of AZ31 magnesium gold sheet under a certain speed in DNS200 computer control electronic universal testing machine, and analyze its characteristics and causes.Before and after the use of the experimentally measured tensile magnesium alloy sheet width and thickness to calculate the magnesium alloy sheet metal shaping strain than r and work hardening exponent n.The results show that: magnesium plate along the rolling direction and the direction of 45 ° shaping strain ratio r, 0 ° direction along the rolling direction; largest magnesium plate hardening exponent n value along the rolling direction of 90 °, 0 °the direction of the minimum value of n.Key words:Magnesium alloy , Plastic strain ratio , Work hardening index目录第一章绪论 (1)1.1镁及镁合金 (1)1.1.1镁及镁合金 (1)1.1.2镁合金的应用及前景 (3)1.1.3镁合金的基本成型工艺 (4)1.2镁合金力学性能 (5)1.2.1拉伸力学性能 (5)1.2.2塑性应变比 (6)1.2.3 拉伸应变硬化指数 (8)1.3 n值r值的研究进展 (10)1.4本文的研究意义及内容 (11)第二章实验方法 (13)2.1实验材料及设备 (13)2.2实验内容及方法 (15)第三章实验数据与计算结果 (17)3.1 0°方向的数据与计算结果 (17)3.2 45°方向的数据与计算结果 (23)3.3 90°方向的数据与计算结果 (29)3.4 总结分析 (34)参考文献: (37)附录一:英文原文 (38)附录二:外文资料翻译 (51)第一章绪论镁合金板材因其密度低、比强度和比刚度高、导热性好、电磁屏蔽效果佳等特点被广泛应用于交通、家电和通讯等工业和民用领域。

测定金属材料塑性应变比(r值)标准比对分析研究

标准研究测定金属材料塑性应变比U值)标准比对分析研究侯慧宁\方健2(1.冶金工业信息标准研究院北京100730; 2.宝山钢铁股份有限公司中央研究院上海201900)摘要:塑性应变比(r值)作为评价金属材料成形性能的重要指标之一,在冷轧产品研发、生产质量控制与工业选材等方面得到了广泛应用。

2020年测定r值的国际标准ISO 10113:2020正式发布,与上一版相比增加了全自动方法应在试样平行长度部分均勾测量至少三处宽度的要求,这对我国主流试验技术和国产试验机测试能力带来了较大冲击和挑战。

本文主要针对新版IS O标准与上一版国际标准及我国现行国家标准在技术内容上的主要差异进行比对分析,并就未来采用和转化新版国际标准、修订国家标准给出建议。

关键词:金属材料;塑性应变比;标准比对中图分类号:T G14文献标识码:B文章编号:1003-0514(2020)06-0001-05Comparative analysis of standards for the determination of plastic strain ratio r formetallic materialsHou Huining1,Fang Jian2(1.China Metallurgical Information and Standardization Institute, Beijing 100730, China;2.Central Research Institute, Baoshan Iron and Steel Co., Ltd., Sanghai 201900, China )Abstract: As one of the important indexes to evaluate the formability of metallic materials, the plastic strain ratio r has been widely used in cold rolling product development, production quality control and industrial material selection. ISO 10113:2020, the newest international standard for measuring r value was officially published in 2020. Compared with the previous version, the requirement of the automatic method that at least three width measurement shall he carried out is added, which brings great impacts and challenges to the mainstream testing technologies and the testing ability of domestic machines in China. This article mainly compares and analyzes the main technical differences between the new ISO standard, the previous version and the cunent Chinese national standard, and gives suggestions on the revision of GB/T 5027 based on the adoption of ISO 10113:2020 in the future.Key words: metallic materials; plastic strain ratio; standard comparison在单轴拉伸应力作用下,试样宽度方向真实塑 性应变和厚度方向真实塑性应变之比称为塑性应 变比,即/•值%塑性应变比反映金属材料抵抗厚 度减薄的能力,它作为评价金属板材成形性能优劣、揭示因织构所主导的各向异性度强弱的重要指 标,在冷轧产品研发、生产质量控制与工业选材等 方面得到了广泛应用 '已成为评价材料成形性能的重要指标之一。

冷轧薄板加工硬化指数及塑性应变比的测定及分析

冷轧薄板加工硬化指数及塑性应变比的测定及分析冷轧薄板加工硬化指数及塑性应变比的测定及分析黄微涛向浪涛张丽萍(重钢股份公司钢研所)摘要:测定重钢生产的St14/SPCE的 n值、r值,对试验结果进行分析,研究n值、r值在整个应变区间的变化趋势。

关键词:深冲薄板 n值 r值 SPCE St14Measurement and Analysis of Working-hardening Indexand Plastic Strain Ratio for Deep Stamping Sheet Abstract: Measure the n and r of St14/SPCE produced by Chonggang Steel co.LTD, analysize the values, research the variation trend of n and r in the whole strain interval.Keywords: Deep stamping sheet, n, r, SPCE St14 前言,断后宽度缩减率、冲压开裂率、极限深拉比、孔径伸长率是表征材料深众多研究表明冲塑性的主要指标。

同时薄板材的加工硬化指数(n值)、塑性应变比(r值)又与以上指标有着良好的对应关系:随着r值的增加,断后宽度缩减率也明显增加,而冲压开裂率明显降低;n、r值越大,汽车专用板材的深冲性能越好,极限深拉比越高;孔径伸长率伴随着r值[1]的增加而提高。

公司冷轧薄板厂在开发SPCE、St14深冲板初期,因缺少必要的检测手段未能开展n、r值的有关研究,常出现产品冲压性能不稳定,成型性能较差,并伴随出现冲压开裂的质量异议。

为此,钢研所与薄板厂共同确定了在钢研所补充少量的检测手段,将n值、r值的测定工作开展起来,这为深冲薄板的n、r值的研究创造了必要条件。

1 试验原理1.1 塑性应变比r值对试样进行拉伸实验,测试制定塑性应变水平下长度和宽度变化,应变水平应超过屈服延伸阶段,并低于最大力时的塑性应变量。

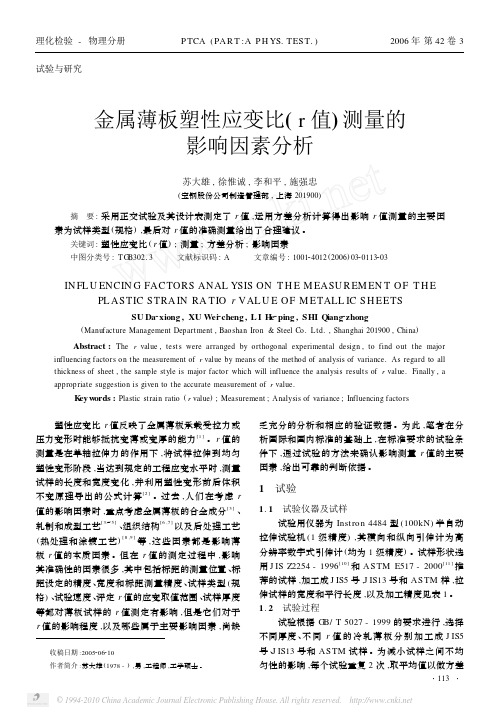

金属薄板塑性应变比_r值_测量的影响因素分析

从图 2 可见 ,对于板厚 0. 8mm < d ≤11 2mm 的 薄板 ,试样类型对于 r 值测定的影响最大 ,其 F 比 值是其它两个影响因素的 F 比值的 10 倍以上 ,特 别是 B1 系列样的 F 比值达 30. 06 ,此时试样类型在 α= 0. 95 时对 r 值的测定也为显著影响因素 。 2. 3 d > 1. 2mm 薄板 r 值的方差分析

·114 ·

表 4 r 值正交试验结果

Tab. 4 Ort hogonal test result s of r value

试样号 A1 A2 A3 B1 B2 B3 C1 C2 C3

1 2. 00 2. 57 3. 29 2. 33 2. 78 3. 29 2. 11 2. 55 2. 80

2 1. 90 2. 57 3. 28 2. 31 2. 77 3. 23 2. 15 2. 61 2. 84

关键词 : 塑性应变比 ( r 值) ; 测量 ; 方差分析 ; 影响因素

中图分类号 : T GB302. 3 文献标识码 : A 文章编号 : 100124012 (2006) 0320113203

IN FL U ENCIN G FAC TO RS ANAL YSIS ON T H E M EA SU R EM EN T O F T H E PL A S TIC S TRA IN RA TIO r VAL U E O F M E TALL IC S H EE TS SU Da2xiong , XU Wei2cheng , L I He2ping , SHI Qiang2zhong

检验薄板和薄带的塑性变形性能

GBW-60Z型微机控制电液伺服杯突试验机

本杯突试验机满足国标GB/T 4156-2007《金属材料薄板和薄带埃里克森杯突试验》的要求,满足JJG 583-88、JB/T7408-94的要求,还采用了ASTME643-2008的标准,检验金属薄板和带材在试验过程中的塑性变形性能。

采用液压夹紧、液压冲压的复合油缸;试样出现裂纹自动停车,易于观察裂纹;有峰值记忆功能,即最大冲压力、最大变形深度自动记忆;翻转式夹具,冲头及试样更换、装卸方便。

试验原理:将一个端部为球形的冲头对着一个被夹紧在垫模和压膜内的试样进行冲压形成一个凹痕,直到出现一条穿透裂纹,冲头位移测得的凹痕深度即为试验结果。

本机特点:

1、该杯突试验机采用了新型的结构原理,为伺服电机恒速度加载,可实现恒速率控制,由PC计算机控制冲压过程,冲压速度可无级调速、预先调定。

(过去油缸油源加力无法实现恒速率控制)。

2、夹紧力由液压油源独立加载,夹紧力可调整,数据同步显示、可独立标定。

3、测力装置已改过去液压传感器为轮辐式传感器,杯突值测量为编码器测量,结合轮辐式传感器(直接测力)大大提高了试验机测量杯突值的准确性和可靠性。

4、杯突夹具更换方便、试样装卸简便,试样放入后,按自动按钮即可完成夹紧,试验参数可输入、更改,冲压过程全自动一键完成、无人为影响,可实现闭环控制,冲压力值下降判断试样出现裂纹自动停车,同时易于观察试验过程,能更准确的判断出现裂纹瞬间的杯突值。

试验数据计算机显示,并有峰值记忆功能,即最大冲压力、杯突值等,

实现试验结果的报表、存储、批次、曲线绘制等,变形高度自动记忆,一次试验结束可自动恢复到待试验状态。

技术参数:。

非合金钢冷轧薄宽钢带的变形能力评价

非合金钢冷轧薄宽钢带的变形能力评价概述非合金钢冷轧薄宽钢带是一种重要的金属材料,广泛应用于建筑、汽车、电子、家电等各个领域。

其变形能力评价是对材料性能进行客观评估的重要指标之一。

本文将从原理、方法和应用三个方面,对非合金钢冷轧薄宽钢带的变形能力评价进行详细介绍。

一、原理非合金钢冷轧薄宽钢带的变形能力评价是通过对其塑性变形过程的研究,分析材料的变形行为来评估其可靠性和适用性。

在机械加载下,材料会经历塑性变形,即原子、晶体和晶界的移动和重排过程。

这种塑性变形过程包括屈服点、加工硬化、局部化、颈缩和断裂等阶段,评价变形能力的关键是对这些阶段进行观测、分析和定量测量。

二、方法1. 屈服点测定屈服点是材料开始发生塑性变形的临界点,通常用屈服强度来表示。

常见的方法有拉伸试验和压缩试验。

拉伸试验是通过施加拉力使试样发生延伸,测量应力-应变曲线的非比例极限,以确定屈服点。

压缩试验则是对材料施加压力,测量应力-应变曲线的非比例极限来评估屈服点。

2. 加工硬化评价加工硬化是指材料在塑性变形过程中,随着应变的增加其抗力的增加。

常用的方法有硬度测试和弯曲测试。

硬度测试是通过在材料表面施加一定的载荷,测量表面的压痕深度或者压痕直径,从而评价材料的硬度。

弯曲测试是通过对试样进行弯曲,测量弯曲后的试样形变,从而评估材料的加工硬化。

3. 局部化评价局部化是材料在塑性变形过程中产生应变集中的现象。

局部化评价常用的方法有扫描电镜观察和显微硬度测试。

扫描电镜观察可以通过高分辨率的显微镜观察到材料表面的细小纹路、裂纹和变形特征,从而分析材料的局部化行为。

显微硬度测试则通过显微硬度仪测量不同区域的硬度差异,评估材料的局部化程度。

4. 颈缩评价颈缩是材料在拉伸过程中由于应力集中产生的收缩现象,常用于评估材料的延展性。

主要的方法有断裂伸长率测试和金相观察。

断裂伸长率测试是通过在断裂点两侧测量试样的初始和最终长度,计算出伸长率,判断材料的颈缩程度。

冷轧工艺优化在带钢表面硬度和塑性改善中的应用研究

冷轧工艺优化在带钢表面硬度和塑性改善中的应用研究冷轧是带钢生产过程中的一项重要工艺,其通过减小带钢截面尺寸,同时改变其晶粒结构和力学性能,从而达到改善带钢表面硬度和塑性的目的。

冷轧工艺中的一项关键技术是轧制参数的优化。

通过调整轧机轧辊的几何形状、轧制力、轧制速度和轧制温度等参数,可以使带钢获得不同的力学性能。

同时,轧制温度和轧制速度的改变还可以引起带钢晶粒结构的变化,进一步影响带钢的硬度和塑性。

在冷轧工艺中,带钢的硬度主要是由晶粒尺寸和晶粒结构控制的。

经典的哈尔德方程表明,晶粒尺寸的减小会使材料的硬度提高。

因此,通过冷轧工艺的优化,可以使带钢的晶粒尺寸减小,从而提高其硬度。

此外,轧制过程中高力学应变速率的作用还可以造成晶粒变形,进一步改善带钢的塑性。

在实际冷轧生产中,提高带钢的表面硬度并协调其塑性是一个相对复杂的问题。

通常情况下,提高带钢的硬度会导致其塑性下降,从而影响带钢的加工和使用性能。

因此,在带钢冷轧工艺中,需要通过优化轧制参数来平衡硬度和塑性之间的关系。

一种常用的改善带钢硬度和塑性的方法是采用多道次轧制工艺。

在多道次轧制过程中,每一道次的轧制参数都可以进行优化,以实现硬度和塑性的双重提高。

通过多道次轧制,可以逐渐减小带钢的截面尺寸,有效地控制晶粒尺寸和晶粒结构的变化。

同时,由于每一道次的轧制过程都是相对较小的变形,可以有效地降低带钢的应力应变,以避免材料的塑性韧性下降。

此外,冷轧过程中的减速段设计也是优化带钢表面硬度和塑性的重要环节。

减速段是指连续轧机中轧制过程的最后一道次,通常处于相对较低的温度下进行。

通过合理设计减速段的轧制参数,可以使带钢的晶粒迅速恢复正常状态,进一步改善带钢的塑性。

除了轧制参数的优化外,带钢硬度和塑性的改善还可以通过载荷条件调控和辅助工艺措施来实现。

例如,采用适当的预拉和淬火工艺,可以使带钢表面获得更高的硬度,较低的塑性,以满足不同工程应用的需求。

综上所述,冷轧工艺优化在带钢表面硬度和塑性改善中具有重要的应用价值。

加工硬化指数值

加工硬化指数n值加工硬化指数英文名即hardening index。

该指数由真应力应变关系定义,指金属薄板成形时真应力S一真应变ε关系式中的幂指数n,关系式如下:S = Kεn,式中K为强度系数。

亦即双对数坐标系lgS-lgε中,真应力-真应变关系式lgS=lgK+nlgε直线的斜率n是无量纲值,又称加工硬化指数。

(见真应力一真应变曲线)从数值上看,硬化指数n值等于(或近似等于)单向拉伸时材料最大均匀伸长应变的大小,即所谓细颈点应变。

也就是说,n表征了颈缩点位置。

应变分布不均是板材成形中的一个重要特点,n值的大小实际上反映了板材的应变均化能力,主要说明:(1)成形件的应变峰值不同。

n值小的材料产生的应变峰值高,n值大的材料产生的应变峰值低;(2)成形件上的应变分布不同。

n值小的材料应变分布不均匀,n值大的材料应变分布均匀。

硬化指数n值对板材成形极限曲线具有明显的影响,n值大材料的成形极限曲线高,n值小材料的成形极限曲线低。

板材的拉胀性能在很大程度上取决于材料的n值,n值高时,拉胀性能也好。

因此,硬化指数n值是评价板材成形性能的重要指标之一。

在双对数的坐标中真应力和真应变成线性关系,直线的斜率即为n,而K相当于ε=时的真应力,见。

理想的弹性体和理想的塑性体限定了一般材料加工硬化指数n的变化范围,1.计算工程应力σ,工程应变ε。

2.计算真应力、真应变。

真应力=σ(1+ε)真应变=ln(1+ε)3.分别对真应力、真应变求Ln对数。

4.Ludwik-Hollomon方程式为:σ=K1+K2εn (σ、ε分别为真应力和真应变)公式变化可以得到:Lnσ= Ln K1+n Ln K2ε再把第3步求得的数据代进去进行Y=B+AX的拟合,斜率即为要求的n。

加工硬化和真应力-真应变曲线工程应力工程应变曲线的形状是不变的,并且对试样卸载和重新加载时,应力也没有区别(必须保证卸载和重新加载之间的时间足够短).然而,如果用真应力和真应变来绘制曲线的话就会有区别,例如真应变的定义是长度的增量除以标距瞬时长度,然而工程应变是长度的增量除以原始标距的长度.比较这两种绘制曲线的方法,会发现随着应变的增加,应力应变的数据会发生越来越显着的差.一会儿会给出一些例子.加工硬化率总是从真应力真应变数据中测量得到的.绝大多数应力应变曲线都遵循一个简单的能量表达式,称之为Holloman方程,如下:σt=Kεt n当n 为硬化比率或者硬化系数的时候,这个方程对中断的测试同样适用(但仅适用于立刻重新加载的测试,在室温下被延迟了几个小时后再加载就不适用了).由少量塑性应变,比如1%,引起的应力增加会很显着,在拉伸试验中可以测量出来,从而估计少量塑性应变后屈服强度的增加.对于给定应变,应力增量越大,冷加工屈服强度越大.这个有用的参数被称做加工硬化指数,可以通过绘制如下曲线得到:lnσ=ln K+ε当塑性应变增加时,真应变和工程应变之间的差别也越来越大.一个可以选择的能精确测量 n 值的方法是在给定的应变处,测出真应力应变曲线的斜率:dσ/dε=nKεT n1为了取代εn我们有:-dσ/dε=nσT/εT或者n=dσ/dε.εT/σT这里σT和εT是测量的dσ/dε处的真应力和真应变.加工硬化指数n的实际意义对于工作中的零件,也要求材料有一定的加工硬化能力,否则,在偶然过载的情况下,会产生过量的塑性变形,甚至有局部的不均匀变形或断裂,因此材料的加工硬化能力是零件安全使用的可靠保证。

金属材料——薄板和带塑性应变比的测定

金属材料——薄板和带塑性应变比的测定

戴瑞玲

【期刊名称】《武钢技术》

【年(卷),期】1998(36)4

【摘要】金属材料——薄板和带塑性应变比的测定[瑞士]国际标准化组织1前言ISO(国际标准化组织)是由各国标准团体(ISO成员团体)组成的世界性的联合会。

制定国际标准的工作通常由ISO的技术委员会完成。

各成员团体若对某技术委员会已确立的项目感兴趣,均有权参加该...

【总页数】3页(P63-64)

【关键词】金属材料;薄板;薄带;塑性应变比;ISO

【作者】戴瑞玲

【作者单位】国际标准化组织

【正文语种】中文

【中图分类】TG14-65

【相关文献】

1.三种方法测定金属薄板塑性应变比值的结果比较 [J], 叶姜;刘毅敏

2.两种方法测定冷轧薄板应变硬化指数、塑性应变比值和伸长率的结果比较 [J], 高怡斐;赵海声;郑建平;王春华

3.金属薄板和薄带塑性应变比(γ值)试验方法 [J],

4.冷轧薄板加工硬化指数及塑性应变比的测定及分析 [J], 黄微涛;郑建华;黄艳;向

浪涛

5.金属材料-薄板和薄带-拉伸应变硬化指数的测定 [J], 戴瑞玲

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冷轧薄板加工硬化指数及塑性应变比的测定及分析

黄微涛 向浪涛 张丽萍 (重钢股份公司钢研所)

摘 要:测定重钢生产的St14/SPCE 的 n 值、r 值,对试验结果进行分析,研究n 值、r 值在整个应变区间的变化趋势。

关键词:深冲薄板 n 值 r 值 SPCE St14

Measurement and Analysis of Working-hardening Index and Plastic Strain Ratio for Deep Stamping Sheet

Abstract: Measure the n and r of St14/SPCE produced by Chonggang Steel co.LTD, analysize the values, research the variation trend of n and r in the whole strain interval.

Keywords: Deep stamping sheet, n, r, SPCE St14

前言

众多研究表明,断后宽度缩减率、冲压开裂率、极限深拉比、孔径伸长率是表征材料深冲塑性的主要指标。

同时薄板材的加工硬化指数(n 值)、塑性应变比(r 值)又与以上指标有着良好的对应关系:随着r 值的增加,断后宽度缩减率也明显增加,而冲压开裂率明显降低;n 、r 值越大,汽车专用板材的深冲性能越好,极限深拉比越高;孔径伸长率伴随着r 值的增加而提高[1]。

公司冷轧薄板厂在开发SPCE 、St14深冲板初期,因缺少必要的检测手段未能开展n 、r 值的有关研究,常出现产品冲压性能不稳定,成型性能较差,并伴随出现冲压开裂的质量异议。

为此,钢研所与薄板厂共同确定了在钢研所补充少量的检测手段,将n 值、r 值的测定工作开展起来,这为深冲薄板的n 、r 值的研究创造了必要条件。

1 试验原理

1.1 塑性应变比r 值

对试样进行拉伸实验,测试制定塑性应变水平下长度和宽度变化,应变水平应超过屈服延伸阶段,并低于最大力时的塑性应变量。

在单轴拉伸应力作用下,试样宽度方向真实塑性应变和厚度方向真实塑性应变的比为r 值。

即

r=b ε/a ε (1)

式中b ε㏑(b /0b ),为宽度方向真实塑性应变;a ε=㏑(a /0a ),为厚度方向真实塑性应变。

由于长度的变形量比厚度的变形量测量更容易、更精确,在塑性变形深长量不超过最大力对应的塑性伸长量g A 范围内,由体积不变原理得到下式计算r 值。

r=㏑(b /0b )/㏑(0b /L b ) (2)

式中L 为试样进行制定应变后的标距、b 为试样进行制定应变后的宽度、0L 为试样原始标距、0b 为试样原始宽度[2]。

1.2 应变硬化指数n 值

试样在均匀塑性变形范围内以规定的恒定速率轴向拉伸变形。

用整个均匀塑性变形范围的应力—应变曲线,或用均匀塑性变形范围的应力—应变曲线的一部分计算拉伸应变硬化指数n 值。

在单轴拉伸力作用下,真实应力与应变数学方程式中的真实应变指数可表示为

n k εσ= (3)

式中,σ为真实应力,ε真实应变[3]。

2 试验方法

试验材料确定为SPCE 、St14钢种上,原料厂家为八钢和攀钢,产品厚度主要为1.0mm 和0.8mm 。

图1 应力—应变曲线

注:曲线1为长度方向应变,曲线2为宽度方向应变。

此外,为比较材料塑性应变的各项异性情况,需要测定与轧制方向成0°、45°、90°方向试样的r、n值。

采用单轴拉伸试样方法,利用横向、纵向引伸计对试样宽度、长度方向应变进行测量,并自动绘制材料的应力—应变曲线,如图1。

在均匀塑性变形阶段下,根据引伸计采集到的试样达到规定应变下数据,利用n、r值计算公式,自动计算出不同应变下的n、r值,以评价材料的成型性能。

3 测定结果及分析

3.1 试样宽度精度的影响

由于采用引伸计进行测定,试样的宽度精度对测试结果影响明显,具体见表1,从表中数据可发现,当标距内试样宽度有差异时,r值差别较大,n值基本不变化。

当试样宽度在0.2mm波动范围,不同变形量下r值波动范围从0.214到0.899,说明试样宽度的波动对材料塑性应变比的测试结果影响明显,而对加工硬化指数n值基本无影响。

表1 试样宽度精度与n、r值的关系

因此,在现有设备条件下,采用集中加工,提高剪切精度、减少磨床加工余量的方法,以减小宽度偏差,提高试样宽度精度。

从对宽度的测试情况来看,宽度12.5mm试样,实际宽度控制在12.7-13.0mm。

3.2 试样厚度的影响

取相同方向,以0°方向为例,不同厚度的SPCE试样比较其r、n值的差异,见表2。

从表中看出,同宽度下厚度从0.8mm增大到1.0mm,相同变形量下的n、r值均出现不同程度降低。

表2 厚度与n、r值的关系

3.3 试样方向的影响

取相同厚度,不同方向St14试样比较其r、n值的差异,见表3。

从表中看出:相同厚度、相同变形量下,r值在90°方向上高于0°方向, 45°方向最小;n值在90°、45°、0°方向基本相等。

表3 试样方向与n、r值的关系

3.4 变形量对r值的影响

取不同宽度、不同厚度、不同方向的试样,分别取变形量在3%、5%、8%、10%、15%、20%下进行了r值测试,得到的结果如表4、图2。

表4 变形量与r值的关系

从图形走势来看,r值随着变形量增加,逐渐增大,当变形量为8%-10%的时候,r有最大值,此后r值开始减小,变形量为15%-20%时,r值急剧降低,当变形量为20%时,r 值降低为最大值的50%左右。

而通常的汽车专用板材r最大值在变形量15%-20%时出现,这说明我们生产的深冲薄板能够承受的最大变形量较小,一般在8%-10%附近。

4 结论

(1)试样的宽度精度对试验测定结果影响较大,制取试样要尽量提高精度。

(2)检验的冷轧薄板r值随着变形量增加,逐渐增大,当变形量为8%-10%的时候,r 有最大值,此后r值开始减小,变形量为15%-20%时,r值急剧降低,当变形量为20%时,r 值降低为最大值的50%左右。

(3)冷轧薄板r值与试样取向有关,9O°时r值最大,45°时最小,0°时居中;n 值在90°、45°、0°方向基本相等。

(4)随着冷轧薄板厚度的增加,相同变形量下的n、r值均出现不同程度降低。

参考文献

[1] 梁新邦.力学试验标准化发展趋势[J].理化检验一物理分册,2003,39(1):39-42.

[2] GB/T 5027-1999,金属薄板和薄带塑性应变比(r值)试验方法[S].

[3] GB/T 5028-1999,金属薄板和薄带加工硬化指数(n值)试验方法[S].。