MP车身件尺寸控制

简析汽车白车身尺寸精度控制方法

简析汽车白车身尺寸精度控制方法作者:杨凤兵来源:《时代汽车》 2017年第13期杨凤兵上汽大众汽车有限公司仪征分公司江苏省扬州市211400摘要:汽车车身是整车最重要的构成部分,车身尺寸的制造质量将对整车的外观、性能等造成最直观的影响。

随着国内汽车市场竞争逐渐激烈,汽车产品质量不断提高,生产制造时间缩短,车身尺寸质量控制已经成了很多汽车制造企业关注的焦点。

为提高汽车产品质量,保证制造过程的顺利进行,必须对车身的尺寸精度进行有效控制。

文中列出了白车身尺寸精度影响因素、检测手段、控制方法。

还结合实例描述了车身制造尺寸精度控制方法,为车身尺寸精度控制提供了有效解决方案。

关键词:车身制造;车身尺寸;三坐标测量;控制方法1 引言随着国内经济的迅速发展,人们生活水平普遍提高,汽车保有量稳步提升。

汽车厂商为吸引广大消费者眼球,都在积极对汽车进行更新设计,但大多数的情况是对车身结构进行改变,其余部件基本没有太大的改变。

如果车身设计不合理,尺寸不合格,将对整车造成非常大的影响!整车制造质量的水平包括:尺寸精度、焊接和外观匹配质量等几方面。

而白车身尺寸精度是保证整车零部件装配的基础。

车身制造涉及冲压和焊接工艺、尺寸和表面质量控制等。

白车身制造技术水平已经成为衡量汽车企业制造水平的重要标志。

车身制造过程复杂影响因素众多,整车制造尺寸精度取决于各方面综合因素的共同作用。

2 车身尺寸质量控制意义车身是整车的主体框架,车身上会装配成百上千个部件,是各个零件的载体,制造工艺复杂。

车身尺寸质量控制非常重要!车身尺寸质量控制技术最能体现一个汽车制造企业的综合实力。

车身尺寸精度会直接影响到汽车出厂之后的外观及各个部件的性能。

如果出现质量问题将会影响汽车使用者的使用体验,会对汽车生产企业造成不良影响,并影响该汽车品牌未来发展。

为打造出优秀的汽车品牌,提高国产汽车品牌质量,必须对车身尺寸精度进行控制,以提高我国汽车制造企业的制造水平。

车身尺寸稳定性控制方法

车身尺寸稳定性控制方法龚国平(沙济伦博士指导) 2005年11月奇瑞公司规划设计院编写本文目的⏹讨论建立车身尺寸稳定性指标的必要性、可行性以及如何实施。

⏹介绍车身尺寸稳定性控制方法。

公司目前车身尺寸控制指标⏹目前,公司车身尺寸主要控制指标是IQG值和尺寸符合率(DAR)。

⏹这两个指标侧重控制车身尺寸的准确性,也就是精度,但是相对忽视了更重要的一项指标--稳定性。

认识 IQG⏹什么是IQG ?它是法语:Indice Qualide Geometrique 的所写,中文意思是“车身几何质量指数”,它是用来评定钣金零件、分总成及总成重要几何尺寸一致性的一种工具。

⏹IQG值是如何计算的?IQG值=所有超差测量特性扣分之和 / 测量特性总数;它的取值范围是0-10之间。

认识尺寸符合率(DAR)⏹什么是DAR ?它是英语:Dimension Accord Rate 的所写,中文意思是“尺寸符合率”,它是用来评定钣金零件、分总成及总成重要几何尺寸符合要求的程度。

⏹DAR值是如何计算的?DAR值=未被扣分测量特性之和 / 测量特性总数;它的取值范围是0-1之间。

结论⏹IQG值和尺寸符合率(DAR)都仅仅控制了车身尺寸的准确性或精度,对尺寸的稳定性却没有控制,或仅有很微弱的控制。

⏹我们迫切地需要一个控制车身尺寸稳定性的指标。

稳定性比准确性更重要⏹为什么这么说?一个枪手打靶,可能会有如下四种情形:⏹很明显,情况1最差,情况4最好。

⏹那么情况2和情况3哪一个比较好呢?2反映了一种准确性或精度,但是它的分散程度很大,3反映了一种稳定性或一致性,但是它偏离目标很大。

究竟哪一种情形更好?⏹情况3的解决可能仅仅只需要调整一下准心,很容易就解决了问题。

⏹情况2呢?必须对打靶所用的枪进行全面检查,详细分析其原因。

⏹对于我们的车身尺寸控制(包括调试)也一样。

稳定性比准确性更重要。

⏹比如说某个测量特性,它的测量结果表明它一直偏离正确位置10mm,怎么办?很容易解决,只需要调整夹具,调过来10mm;就算因特殊原因,不能调整夹具,那改冲压件也可以,会有立竿见影的效果。

MP图制定与尺寸提交要求

CFMA外部冲焊件MP图的制定与尺寸提交要求一、目的:统一各家钣金供应商做法的一致性。

二、定义∙BCCP(Body Construction Control Point ):是生产过程中的定位特性,如作为车身构造中过程输入数据的定位孔和定位面。

∙CTQ(Critical to Quality Points):关键质量特性,是指直接影响车辆质量,如作为车身构造过程输出数据的外观配合、功能要求。

一个过程中,有时CTQ与 BCCP是同样的点。

∙L1(Level-1 Measurement Points): 1级测量点,是对单个零件设计意图的初始尺寸验证,它代表了给定零件最多数量的测量点,1级点仅仅是冲压模具或注塑模具的供应商会用到。

∙L2(Level-2 Measurement Points): 2级测量点,是一个零件上产品特征尺寸验证的测量点,用于各种质量的评估,如模具验收、产品接收。

参考福特文档DCD01-008 Guidelines for Level 2 measurement points的要求进行选取。

∙L3(Level-3 Measurement Points): 3级测量点,是监控制造和装配过程一致性的最少数量的测量点。

3级点是2级点的子集,包括所有的BCCP和CTQ点,用于日常首中末检查,PP/PPK的计算。

∙L4(Level-4 Measurement Points): 4级测量点,是用于持续监控零部件的制造过程,确保每一道工序处于受控状态的最少数量的测量点。

4级点是3级点的子集,包括一些重要的BCCP 和CTQ,是尺寸控制计划的输入,需要用SPC进行监控。

总成的L4点要考虑用LMI进行测量。

∙MP图:定义零件测量点的文档,所定义的测量点用于计算PIST。

对于片件,以L2为基准,对于总成,以能反映零件的功能、装配要求、外观配合关系及总成定位有关产品特性,包括L3、部分L2及所有的CTQ。

浅谈汽车制造精度控制的数字化方法

方法重 点在制造过 程质量监控 , 而非制造过 程误差源诊 断, 根据控 制图很 难解释制造过程中质量问题的原因 。为了建立车身尺寸偏差 与故障源问 的映射 关系, 可 以通过主成 分分析 ( P r i n c i p a l c o mp o n e n t a n a l y s i s 。 P CA ) 和相 关性分析 , 在大 量繁杂测量 数据中提取尺 寸误差 的主要 变化特征 , 再与装 配夹具的潜在故障模式相 比较, 实现车身产品装配偏差源 的定位 。 如果没 有车身装配偏差流的定量描述, 多工位 间偏差 的传递和 累积 关系仍然处于 黑箱状态, 单纯的主成分分析方法难以解决多工位制造过程 中误差源的诊 断 问题; 同时, 如果仅依靠测量数据统计分 析来推断产品的质量状态 , 客观 上要求检测数据具有大样本特征, 难以在样本 检测条件 下应用 。 该方法通 过当前数据 统计特征与历 史质量数据 、产品结构知 识相结 合, 将基于大样本检测数据的质量状态 监测拓展到基于小样 本数据检测 的 质量状 态监测: 通 过设定产 品总体尺寸波动 方差 的阈值 , 对 大于该 闽值 的 测点进行聚类 分析 , 确定质量改进案例: 以多工位制造过程 中偏 差的产生 、 传递 、 累积 和湮 没规律为 基础 , 通过主成 分分析法 与工位间偏差 传递关系 相结合 , 将偏差源 诊断从单工位 内拓展到 多工位 间: 通过质 量改进 案例 的 解决 , 使产 品尺 寸误差波 动降低到设 定阚值 内, 完成 一个质量 改进 戴明循 环。 当降低尺寸波动方差 阈值 时, 将产生新 的质量改进案例 , 进入新 的戴 明 循 环 。 随着 尺 寸 波 动 方 差 阈值 不 断 降 低 , 产品制造精度不断得到改进 。

白车身开发过程中焊接精度控制

44 离线 检测 .

[ ]朱本协 . 2 如何有效 控制车身模具制造 过程中的质量 Il模具制造技 J_

术 , 0 6 4 :4 8 . 2 0 ( )8 — 6

[ ]游海 . 3 汽车 车身夹 具的设 汁要点 渊试及 发展lJ机 械 1程师 ,0 7 J. : 20

43 装 配精 度 .

才 能达 到最 终 的 目标 。

参 考 文 献

[ ]陈晓华 , 1 黄金陵 R S存车身精度设计 上的应用 『J汽车技术 ,0 6 P J . 20

( ) 1— 1 8 :8 2 .

应 保 证与 车身 匹配 相关 的零 件 尺寸精 度 ,特别 是 装 配 孔 、 配 面和 T艺孑 的尺寸 必须 用夹 具 严格 控制 , 装 L 因 为 车 身 焊 接 时 的 变 形 往 往 造 成 这 些 部 位 的 尺 寸 偏 差。 在夹 具制 造精 度得 到保证 的前 提下 , 还需 要考 虑对

和功 能信 息 ,因此 品质 基 准书 的功 能就是 确 定 制造公 设 计 阶段开 始 ,对 冲压件 成 型过 程进行 有 限元数 值 模

差 和 明确相 关信 息作 为 3 D的补充 , 为 白车身钣 金 件 拟 , 作 根据 回弹预测结 果 , 改模 具 。 修

模具制造的依据 。 品质基准书应反映的信息包括 :) 1各 23 冲压 件生 产过 程精 度控 制 . 目前 国 内汽车企 业 在生 产 过程 中对 冲压件 精度 控 控制 面 £边 界 的部位 和公 差 ;)各 孔 的功 能 ,如 基准 = 孑 2

孔 、 能孔 、 功 过孔 和泄 液 孔 等 ; ) 3 各孔 的直 径 与关 键 孔 制 主要 通过 检验 手段 达 到控 制要 求 。 口常检 验 一般 采

车身尺寸质量的控制方法

车 身尺 寸 质 量 的控 制 方法

摘要 :随着汽车 工业 的快速 发展 以及人们 需求 的不断提高 ,人们 对车身质量 的要求越来越高 。 本 文介绍 了车 身尺寸工程 的意义 ,以及神 龙公司车 身尺 寸偏差按 照功 能分析开展控 制的工作 内容 , 简 要介绍 了车 身尺寸偏差 的控制要点 、评 价指标及 系统 的分析控 制方法。

(1)车 身焊 接 夹具 是 保证 车 身焊 接精 度 的重 要 因 素

焊 接夹具 的作 用是 保证所 要焊 接零 件 之间 的相 对 位 置和焊 接 件 的尺 寸精 度 ,减 少焊 接过程 中的变形 以 提 高焊 装效 率。 因此 ,车 身焊 接夹具 是 保证车 身焊 接 精度 的最 重 要 的因素 。不 同 的夹具 结构 对零部 件尺 寸 稳定 性 的影 响是不 同 的 ,应 尽早 参 与夹具 方案 设计 , 提 出夹具所 涉及 尺 寸的要 求如 下。

关键 词 :车身 尺寸工程 定 位 系统 偏差 中图分 类号 :U463.821.06 文献标识 码 :B

一 神 龙汽 车公 司技 术中 心 李 欢

随着汽车 工业 的快速发展 ,人们对轿车 的要 求越来 越 高 ,车身偏差直接影 响到轿车 的空气噪声、密封性 、 美观 性、装配返修成本 等。车身作 为整个轿车零部件 的 载体 ,其质量和 制造成 本约 占整车 的40% ~60%。典型 车 身制造过程是300~500多个薄板冲压件在70~1 20个 装配 夹具 上大批量 、快 节奏地焊装而成 ,装夹、定位点 可达 1 700—2 500个 ,焊点 多达3 000~6 000个 ,制造 过程 复杂 ,中间环节众 多 ,诸多尺寸偏差 在这个过程 中 不断传递和 累积。 为了保证 车身偏差可控 ,从产品设计 初期到批量 生产全过程 ,应 该系统地开展 车身尺寸工程 工作 。神龙 公司3个平 台 的所 有车型 ,在 满足整车 尺寸 目标 的前 提下 ,开展 了产 品结构设计 、定位 基准及公差 设计 、测量 设计 ,系统地控 NSn管理整车 的尺寸偏差 ,

提高车身焊装夹具尺寸精度的研究

材料 ・ 工艺 ・ 设备 ・

提 高车身焊装 夹具尺 寸精度 的研 究

习 吕鹏

( 西 重 型 汽 车有 限 公司 汽 车 工程 研 究 院 ) 陕

摘 要 :本文论述了焊装夹具尺寸精度 在车 身制造过程 中的重要作用 ,然后从夹具的设计、制造 、调试验证

等方面进行分析 ,对如何提高焊装夹具的精度提 出了具体要求 。

要 因素 。 焊装 夹具 的精 度影 响整个 汽车 的制造 精度 焊 过程 。装 焊过程 所 使用 的夹具称 为焊 装夹 具 ,如

所 和 生产周 期 ,随着汽 车工 业 的高速 发展 ,汽车 焊装 图1 示 。一般 而言 ,用 于车 身冲 压件 焊装 夹具 的 生 产线 精 度 及 自动 化 程 度 的提 高 使得 对 焊 装夹 具 设 计 的基本 要求 为 :

把 车 身冲 压件 在 ~定 工 艺装 备 中定 形 、定位

装焊零 件之 间 的相 对位 置和 焊合件 的尺寸精 度 , 减 并 夹紧, 组合 成车 身组件 、合 件 、分总 成及 总成 , 少装焊 过程 中焊 合件 的变形 , 是保 证焊接 质量 的重 同时 利 用焊 接 的 方 法使 其 形 成整 体 的过 程称 为 装

关键 词 :焊 装 夹 具 ;尺 寸 精 度 ;定 位 销 ;调 试

Su yo r vn eW edn gs au e t d ni o igt ligj ’ mp h i me s r

p e ii n o t — d r cso ft au o bo y he

x lp n iv e g

《

( eh i e a metAuo r et ae S an i uo blG op, ’ 120 T cnc D p r n, t o cAcdme, ax tmo i ru Xi n7 0 ) s t pj h A e a 0 Abtat T i a il dsr e ei otnefnt n o e e i gS aue rcs ni e n fc r s c: hs r c eci dt r t e b h mp r c co fh l n j ’mesr eio t uat e a u i t W d gi p i n h ma u poes fh u —o y dte, nls gte set o lig i’ d s n rcs eat b d, n aayi p cs f ot o An h n ha Wedn gS ei 、ma uatr n eu gn ,ad j g n fc eadd b g ig n u bo gtow r r so dn madfr i rvn e e ig i’mesr rcs n ru h r adc r p n igd n mpo ig h l n gS aue ei o . f oe e o t W d j p i Ke o d : e ig i;Mes e rcs n yw r sW l n j d g au ei o ;Or nai i; D b g r p i i t o pn eu e tn

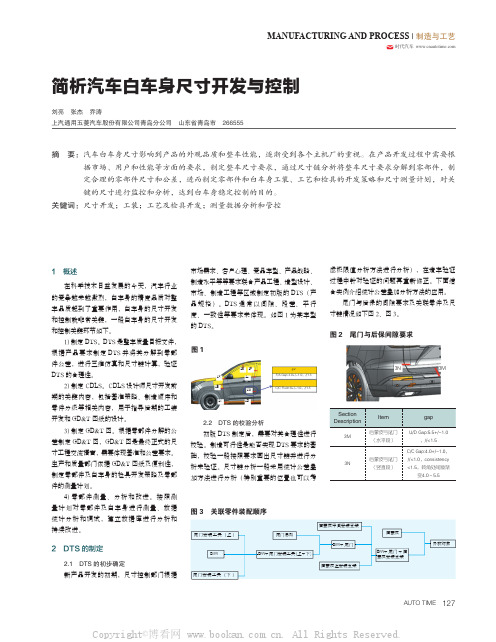

简析汽车白车身尺寸开发与控制

2.2 DTS 的校验分析 初版 DTS 制定后,需要对其合理性进行 校验。制造可行性是能否实现 DTS 要求的基 础,校验一般按照要求画出尺寸链并进行分 析来验证。尺寸链分析一般采用统计公差叠 加方法进行分析(特别重要的位置也可以考

3N

3M

Section Description

2) 制定 CDLS。CDLS 设计师尺寸开发前 期的关键内容,包括基准策略、制造顺序和 零件分级等相关内容,用于指导后期的工装 开发和 GD&T 图纸的设计。

3) 制定 GD&T 图。根据零部件分解的公 差制定 GD&T 图,GD&T 图是最终正式的尺 寸工程交流语言,需要体现基准和公差要求。 生产和质量部门依据 GD&T 图纸及便利性, 制定零部件及白车身的检具开发策略及零部 件的测量计划。

后蒙皮中间安装支架 尾门总成

BIW+ 尾门 BIW+ 尾门安装工具(上+下)

后蒙皮左安装支架

后蒙皮

BIW+ 尾门 + 后 蒙皮安装支架

分析对象

AUTO TIME 127

Copyright©博看网 . All Rights Reserved.

MANUFACTURING AND PROCESS | 制造与工艺

图1

虑极限值分析方法进行分析),在造车验证 过程中针对验证的问题再重新修正。下面结 合实例介绍统计公差叠加分析方法的应用。

尾门与后保的间隙要求及关联零件及尺 寸链情况如下图 2、图 3。

图 2 尾门与后保间隙要求

2A 2B

2C

2E 2F 2L

2G 2D

gap F/A Gap:4.0+/-1.0,//1.5

车身焊接过程误差产生的原因及控制分析

这就容易造成铰链相对位置变化 , 以至前 门难调整。这些都是

在使用上造成焊接误差 的因素 。 () 2 调整或更改拼台的影响。在焊接夹具设计出来后 , 由 于各种原 因, 在拼焊零 件时出现质量 问题 , 虽然查出是零件尺 寸有 问题或者几个供 应商的零件 尺寸 不一致 ,但往 往零 件型 面复杂 , 不易 修改模具 , 通常是通 过 调整 、 更改拼 台来解 决问

工装夹具是保证车 身焊接装 配精 度的最重要因素 。焊 接 夹具 的作用 ,是保证所属焊 接零件 之间的相对位置和焊接 的 尺寸精度 , 减少焊 接过程 中的变形 , 提高生产效率。焊接夹具 主要 由定位装 置、 紧装置 以及夹具底座 构成 , 夹 零件放 置 、 装 夹( 定位 和夹紧 )焊接和取 出构成 了整个焊接 的过程。在焊接 、 夹具调整 、 使用 和维护 等各个环节 , 都存在产生误差 的因素 。 () 1 夹紧方 式的影响。零件 的夹紧方式 , 一般采 用气 动夹 紧和手动夹紧两种 。采用气 动夹具 , 生产效率 高 , 避免 因夹不 到位 或漏夹而造成焊接 的误差大 ; 手动夹紧效率低 , 仅适用 于 用 于一些辅 助的夹 紧。 但在汽车生产企业里 , 采用手动夹 紧的

夹具部件及 时进 行更改或调整 , 证焊接夹具的精度 , 以保 保证

焊接质量 。但有 时在维护过程 中 , 对一些 定位 销、 特别是偏 心 销 的测量 、 工存在误 差 , 者更 换后 定位 不准确 , 加 或 也会造成

焊接操作时 ,存在 工人 不能完全按标 准化正确地掌 握夹具的

使用方法 、 求 以及为 了使 用方便等原 因, 要 难免存在夹具使用 不当 , 造成零 件定位不准或压 紧不到位等现象 , 导致 误差的产

生 。 的夹具 在压 紧时 , 紧装置 的压块把零件压变形或压不 有 压

简析重型汽车车身尺寸控制

简析重型汽车车身尺寸控制摘要:本文介绍了汽车白车身制造过程中的尺寸控制,包括了车身尺寸控制类型、车身尺寸公差的制定和车身尺寸的检测及数据统计分析,及本单位实际生产过程中重型卡车驾驶室尺寸检测控制中的应用实例分析。

关键词:尺寸;控制;检测数据统计分析前言高速的汽车工业制造技术发展过程中,汽车车身尺寸控制技术始终扮演着重要的角色。

汽车车身尺寸控制技术的提升是汽车制造技术发展提高的需要,它的发展反过来促进了汽车制造能力和制造技术的提高,进而不断的激励促进各汽车制造企业制造出高质量的产品。

1.尺寸检测控制技术1.1汽车车身尺寸制造过程控制技术1.1.1汽车车身概念汽车车身是汽车四大部件之一,它决定了汽车的基本形状、大小和用途。

汽车车身是由薄板冲压零件焊成组合件,然后由零件、组合件焊接成几大分总成,由分总成焊接车身总成,装配车门、发动机罩等形成白车身。

1.1.2汽车车身制造基本工艺车身制造基本工艺包括:a.冲压工艺;b.焊装工艺;c.涂装工艺;d.总装配工艺。

1.1.3汽车车身制造过程尺寸控制汽车车身制造工艺其中涉及车身尺寸控制的主要为前两部分,而车身冲压工艺是汽车车身生产源头,汽车项目开发过程主要为车身数学模型生成模具,投产得到冲压单件投入焊装车间进行生产,尺寸控制的关键在于数学模型的准确及后期模具开发过程中尺寸的保证能力。

焊装夹具是生产产品时的一种辅助手段,它是将工件迅速准确地定位并固定于所定位置,包括引导焊枪或工件的导向装置在内的用于装配和焊接的工艺装备的总称。

随着国内外汽车工业的发展,焊接夹具的重要性日益突出,已经成为车身尺寸控制不可或缺的一部分。

随着汽车行业的发展,国内外汽车制造厂商对焊装夹具的要求越来越高,这也同时促进了焊装夹具水平的提升,反过来又提升了汽车车身的尺寸精度。

1.1.4国内外车身制造过程尺寸控制随着汽车工业的发展,国外对车身制造尺寸控制已经达到了相当高的水平,制造偏差普遍控制在1.8mm以内,而随着我国与国外发达国家汽车厂商的不断合作与交流,我国车身制造尺寸控制也达到了一定的水平,然而制造偏差不稳定,与世界先进水平还具有较大差距。

浅谈整车匹配测量与尺寸监控系统

Reports汽车工业研究·季刊2020年第4期浅谈整车匹配测量与尺寸监控系统▶◀……………………………………………………………………………吴冠群甘英秦红生前言目前,全国各大主机厂工艺开发阶段的实际的车身外观间隙面差越来越满足DTS (尺寸技术规范)定义,而量产阶段能否长时间的保持住SOP 节点的DTS (尺寸技术规范)质量要求也一直是各大主机厂重点关注的对象。

各种匹配工具,如匹配主模型检具(Cubing )、开口检具、在线测量等实时监控形式的应用也越发广泛。

这些匹配测量与尺寸监控系统的应用,并利用测量数据管理类软件进行统一的管理、预警,将不合格品控制在工厂内,并对不合格品进行快速的分析、判定、解决,从而达到降低开发成本,缩短开发周期,完成产品设定目标,提高产品竞争力的目的。

匹配工作简介和方法1.1匹配工作简介1.1.1尺寸工程简介汽车车身尺寸工程从汽车产品研发早期介入一直到量产,通过执行一套完整、系统、严谨、科学、操作性强的工作流程,在研发的前期通过VisVSA&3DCS 软件以及RSS (Root Sum Square )避免后期出现的工艺问题(如外观间隙达不到DTS 设计要求、附件装配困难等),在试制和量产阶段通过尺寸工程手段(如Screw body 、Meisterbock ,以及Cubing 和实车匹配等)解决一些工艺或者设计问题,从而达到降低研发成本,缩短开发周期,完成产品设定目标,提高产品竞争力的目的。

1.1.2尺寸工程十步一般的,尺寸工程工作分为十步,见下表:其中,前五步为前期尺寸工程,后五部为后期匹配工作。

1.1.3匹配工作简介综合匹配(MB )包含内外饰综合匹配和车身综合匹配。

是通过三坐标、光学扫描、检具、Cubing (主模型)、PCF (综合匹配样架)等测量工具及设备,对零件的尺寸等进行评价,分析缺陷产生的原因,指导模具改进、工装调整、工艺参数优化、产品设计技术规范的更改。

尺寸管理在车身开发阶段的应用

Ab t a t n B W e eo me to e e il s D me so a n g me ti a f ci e w y t mp o e t e d sg u 1 s r c I I d v lp n f w v h c e , i n in l n ma a e n s n ef t a o i r v h e i n q ai e v

ma a e n n BI e e o me ti as i r e n d t i i h a e .Al o h s f rs a e c n rb t g t h m n g me t i W d v lp n s lo d s i d i e al n t e p p r cb l f te e ef t r o t u i o t e i o i n

业、 航空 业 以及 汽 车业[ 。 引

发阶段 的工作 ,系统 介绍 尺 寸管理 在 车身各 个开 发 阶段 的应用 , 以提 高 车身 的设计 质量 , 源头 上对 车 从

身精 度 进行控 制 , 这对 提高 汽车质 量 具有 重要 意义 。

1 尺寸 管 理

尺 寸 管理 是 提 高 产 品设 计 质量 的有 效 手段 , 它

在 设 计 过 程 中就 充 分 考 虑 制 造 过 程 会 遇 到 的 生 产 偏

2 尺 寸 管 理 的 应 用

车身控制模块设计要求及解决方案word参考模板

车身控制模块设计要求及解决方案随着人们对汽车的操控性及舒适性需求不断升高,汽车车身中的电子设备越来越多,如电动后视镜、中控门锁、玻璃升降器、车灯乃至其它更多的高级功能等。

电源要求及方案选择典型车身控制模块(BCM)设计重要的一步是确定电源要求,以及选择合适的电源方案。

一般而言,BCM要求的输入电压在-0.5 V至32 V之间,输出电压为5 V 或3.3 V。

值得一提的是,汽车内的用电设备越来越多,如果电池直接供电的设备静态电流不够低,而汽车连续停泊较长时间,车内蓄电池可能因为过度放电而使汽车无法重新启动,故BCM设计需要考虑静态电流。

此外,汽车应用中可能会常常面对高温环境,所以要求电源提供过温保护。

适合于BCM的电源包括线性电源(或称线性稳压器)和开关电源(或称开关稳压器)。

这两种电源各有优势,究竟选择何种电源,还要看具体应用。

在车身控制模块的供电电源方面,中国市场上所售汽车中,轿车一般采用12 V 电源,而卡车和客车一般采用24 V电源。

在12 V电源BCM中,推荐采用安森美半导体的线性稳压器,如NCV4275A等。

NCV4275A是一款带复位和延迟功能的5 V、3.3 V/450 mA低压降(LDO)线性稳压器,这款器件支持可编程微控制器复位,并提供多种特性,如过流保护、过温保护、短路保护等。

此外,在下图中位置1处串联一个二极管(MRA4005),这线性电源能有效防止高达-42 V的反向电压。

在位置2处并联一个瞬态电压抑制器(TVS)管,可以有效阻止高达+45 V的瞬态电源负载突降(load dump)高压脉冲及不稳定的电源杂波,符合12 V汽车电源系统的ISO16750-2-2003 4.6过压测试规范。

实际上,在汽车发动机启动瞬间就可能出现负载突降,从而导致电池电压升高至超过40 V。

这些特性让NCV4275A非常适合汽车车身控制模块应用。

实际上,NCV4275A仅是安森美半导体针对汽车应用的宽范围线性稳压器中的一款,其它线性稳压器有如NCV8664/5、NCV4949、NCV8503/4/5/6、NCV4274A等。

尺寸样车的自车身尺寸质量评估法

一

在 参 考 文 献 【 】 Kal Mae k 1中 r D. j s e介 绍 了 基 于 功 能 的误 差 开 发 方法 , 种 方 法 主要 应 用 在 薄板 件 的设 这

设 计 和实 际生产 的矛 盾 , 短 整 车开发 周 期 , 少 采购 缩 减

成 本 有 积 极 的意 义 。

与 测 点 总 数 的 比值 即 为 通 过 率 。 过 率 是 一 种 整 体 制 通

造 水 平 的 反 映 。 考 文 献 [ 】 出 白车 身 测 量 数 据 实 质 参 3指

据 与标 准 比较 , 台 白车 身上 所 有 测 点 中符合 标 准 数 一

含 的零 件 进 行 评 估 是 联 系 设 计 与 生 产 之 间 的 重 要 纽

带 。 件 评 估 采 用 的 是 基 于 功 能 的 方 法 ( E) 通 过 尺 零 F ,

寸 样 车 的尺 寸 质 量 来验 证 零 件 是 否 合 格 。 对 于解 决 这

法能 较好 地解 决这 个 问题 。

以车 身 四分 之 一 板 的评 估 为例 , 细介 绍 了 功能 方 法 详 的应 用 , 括 检 具 的使用 , 量 方 法 , 析 方法 , 包 测 分 以及 拼

装 采 用 螺 钉 连 接 比焊 接 的 评 估 效 果 好 等 。 目前 相 关 的 文 献 主 要 都 是 对 功 能 方 法 的 介 绍 。 在 其 应 用 细 节 , 其 是 整 体 尺 寸 质 量 的 最 终 评 价 上 研 究 尤

柔性装配偏差分析在白车身焊装尺寸质量控制中的应用

・

材料・ 工艺 ・ 备 ・ 设

柔性装 配偏差分析在 白车身焊装 尺寸 质量控 制 中的应用

董 丹 丹 李 书 森 唐 亮 叶 青

( . 亚汽 车技术 中心 有 限公 司 ; . 海通用 汽 车公 司) 1 泛 2上

【 摘要 】 针对汽车白车身焊装特点 , 介绍了一种柔性装配偏差分析方法 , 并利用该方法对某型汽车前舱 总成焊装

【 b t c] ae ntec aatr t fBW ed g e to feat smbyvr t n s uai s A s a tB sd o h rc i i o I w li , nw me do l i a e l ai i i lt n i r h esc na h s cs ao m o

Di n in l ai o to f I edn me so a l t C n r l W W lig Qu y oB

D n ad n,i hsn,agLagY ig o g n a ue 1 n i 2 eQ n D LS T n ,

( .a s e h i l u mo v e t o L d 2S a g a G n rl t sC roai i i d 1 n A i T c nc t t eC ne C . t ;.h h i e ea Mo r op rt nL m t ) P a aA o i r , n o o e

尺寸 偏差 考虑 在 内 ,不仅 可 以预 测总成 焊接 尺 寸状

在实 际生 产 中 ,零件 的尺 寸和 制造过 程都存 在 波动 ,必须 克服 这些 波动才 能 获得尺 寸质量 较 高 的

车身 。通 常控制 车身 尺寸 质 的方法 是利 用经验 来 设 计 焊装夹 具 , 后对 零部 件施 加过 约束 , 然 并通过 反

尺寸管理与白车身装配的精度控制

度 经 常会 向正 向超 差 。 所 以制 定 公 差 时 ,Y 向两 配 合 面 分别 向车 内 走 了05mm的 公 差 ,如 图3 同时 . 。 对 影 响 车 身 高 度 的 前 挡 板 向做 了特 殊 公 差 ,下 移 05 mm,这样 装 配后 尺 寸精度 得 以提 高 。后 地板 本 . 体 ( 图4) 如 也如 此。

生 产 装 备

尺寸管理 与 白车身装 配 的精度 控制

主 尺寸与公 差的定义和实现 ,决定 了产 品精 度和品质 。汽 车研发过程 中 。如何定义车 身规格 ( 要是 间隙和段差 ),如何 分配公差 ,如何在 装配过程 中进 尺寸精度控 制等 ,都对汽 车车身的品质 有着非 常关键 的作用 。本 文就D S ( T 整车 车身精度 ) 定义 公差分配 、冲焊尺寸控制 、装 配过程 中 精度 的控 制和保证等做 了阐述 ,探讨 了提 高车身精度 的方 法

艺制造部 门和供应商能力能否达到。分解的过程整体 可看作是尺寸链的计算过程 ,被分解的每个因子 即是

尺 寸 链 中的组成 环 ,中间 的每一 个组成 环 对最后 求得

的结果 有着 直接 的影 响 ,如果 最后 求得 的结 果工 艺制

( 在 白车身 装配时 ,测量和控 制车身 骨架 关键 4) 点 ( 包含 功能尺寸 ),以此保证整个 白车身 的精度 。

模 、夹 、检 基 准统 一 ,减 少基 准转 换 带来 的偏 差 。第 2 方法被普 遍应 用 。 种 23 特殊公 差 ( . 偏移公 差) ( 设 定特殊 公差 的 目的 1)

图3 某车前 挡板 特殊公 差

在制造汽车的过程中, 不仅要保证每个零件 的加

工精度 ,还 要保 证零 件 能够 正确 地 进行 装配 ,才能 达

车身尺寸控制方法计划

车身尺寸控制方法车身尺寸控制方法汽车车身尺寸控制是汽车生产的重要质量控制项目,也是一个系统工程,其控制能力综合反应了一个公司的产品开发和质量控制水平,所以是汽车制造公司的关注焦点。

江铃全顺工厂联合自己产品的特色,经过不停地总结和探究找到了一个合适自己的车身尺寸控制方法,即抓住根本,控制车身的变差源。

汽车制造四大工艺中冲压和焊接是基础,是整车质量的保证。

在冲压焊装的先期工艺规划中,零件模具和车身焊接夹具以及生产线的设计又是车身尺寸控制的要点环节。

设计工装模夹具时,不单要考虑生产大纲,还一定要熟习产品构造,认识钣金件变形特色,掌握冲压、涂装以及总装工艺的诸多要求,精通零零件装置精度及公差分派。

只有做到这些,才能对模夹具进行全方向的设计,知足生产制造要求,达到车身尺寸质量要求。

下边联合全顺工厂的经验说说车身尺寸的控制方法。

控制变差源在车身开发阶段,有 4 个阶段会对车身尺寸产生较大影响,分别为产品设计、工艺开发、试生产及批量生产,各阶段产生的影响程度和重视点不一样。

要控制变差源,开发阶段控制占 70%,过程控制占 30%。

在开发阶段,产品设计和工艺开发尤其重要。

第一,要建立车身一致基准系统,用于一致从冲压件、零件检具、焊接总成、白车身装置,到总装装置的主定位基准原则,成立 MCP(Master Control Point) 清单,便于冲压、焊接、总装工艺在开发定位工装时协调一致,防止因工序定位选择不一样而产生误差。

其次,产品设计要防止冲压成形工艺过于复杂,减少冲压回弹和零件干预现象,模夹具设计定位一定靠谱,如夹具定位孔一定选择传达冲压的主定位孔,定位面一定选用冲压件的靠谱面。

再次 , 工装设计时要便于职工取放料,易于操作和保护,以防生产过程中因人机工程问题造成的尺寸变差。

表 1车身尺寸合格率与资料状态的比较考虑到车身钣金件回弹,形状不规则,材质及冲压工艺的影响,车身夹具都采纳过定位设计以校订零件变形,并且定位夹紧单元都设计成三维或二维方向可调以适应零件变化。

基于MP零件的尺寸质量风险控制方法研究

基于MP零件的尺寸质量风险控制方法研究吴炤骏;周翰;彭杨;张磊;赵云;罗帅;章雨亭;杨腾飞【期刊名称】《机械工程师》【年(卷),期】2018(000)006【摘要】随着汽车质量要求的日益提升和上市周期的不断缩短,整车企业发展方向促使其集成度越来越高,推升了很多车身总成级别零件外包采购.在车身MP零件研发及启动过程中,由结构、材料、开发时间等因素带来的尺寸质量(公差)提升过程中设计容差风险会越来越大,为有效地规避和控制这类风险.提出一种基于制造需求,并通过一系列技术标准和数模审核对设计风险进行提前识别和控制的方法.【总页数】3页(P115-117)【作者】吴炤骏;周翰;彭杨;张磊;赵云;罗帅;章雨亭;杨腾飞【作者单位】上汽通用汽车有限公司整车制造及新项目部尺寸工程科,上海200125;上汽通用汽车有限公司整车制造及新项目部尺寸工程科,上海200125;上汽通用汽车有限公司整车制造及新项目部尺寸工程科,上海200125;上汽通用汽车有限公司整车制造及新项目部尺寸工程科,上海200125;上汽通用汽车有限公司整车制造及新项目部尺寸工程科,上海200125;上汽通用汽车有限公司整车制造及新项目部尺寸工程科,上海200125;上汽通用汽车有限公司整车制造及新项目部尺寸工程科,上海200125;上汽通用汽车有限公司整车制造及新项目部尺寸工程科,上海200125【正文语种】中文【中图分类】TH124;U463【相关文献】1.基于计算机视觉的零件平面几何尺寸测量方法研究 [J], 白旭;杨延竹;韩阜益2.基于零件尺寸的质量等级分级评价 [J], 宋百丽;武胜涛;张红阳;陈伟;李振华3.基于机器视觉的零件尺寸测量方法研究 [J], 强云玥;钱炜;王欣4.基于特征尺寸的机械零件图样尺寸标注方法研究 [J], 易声耀;曹玉君;梁兵5.计及尺寸数目的复杂机械零件图尺寸标注分析方法研究 [J], 易声耀;曹玉君;梁兵因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

MCAR PPAP GP9

求实

Seek for factuality

求进

Seek for progress

一、前纵梁结构分析

一。结构对比:

目前SGM几个全球平台车型的前纵梁结构主要有两类: ※3片式结构,典型车型如E-CAR、L-CAR、308等,装配特点为3片式,有上下及左 右配合,冲压工艺性较好,焊接尺寸控制复杂。 ※2片式结构,典型车型如D-CAR等,装配特点为垂直装配,便于焊接自动化生产, 但关键部件冲压工艺性差。

项目MP车身件尺寸控制

上海拖拉机内燃机有限公司 2015年5月26日

求真

Seek for truth

求实

Seek for factuality

求新

Seek for novelty

求进

Seek for progress

主要内容

一、尺寸团队矩阵

二、尺寸工作法

求真

Seek for truth

求实

Seek for factuality

求新

Seek for novelty

求进

Seek for progress

一、尺寸团队矩阵

本部制造基地新项目尺寸团队管理矩阵Matrix

项目名称 项目经理 项目经理 (LAUNCH) 产品工程师 连接工程师 连接工程师 (LAUNCH) 成型工程师 成型工程师 (LAUNCH) 尺寸工程师 郭志俊 顾智靓 陈克发 陈卫龙

求真

Seek for truth

求实

Seek for factuality

求新

Seek for novelty

求进

Seek for progress

一、前纵梁结构分析

求真

Seek for truth

求实

Seek for factuality

求新

Seek for novelty

求进

Seek for progress

3

2

3

4

5

E-CAR 、 D轮罩匹配面Y CAR 、 308 、 向不稳定或 E2 、 T26 、 一致性差 358、258L 与前围板匹 配区域 Z 向偏 所有车型 高 E-CAR 、 L前 悬 架 安 装 CAR 、 D孔、螺栓X向、 CAR 、 308 、 Y向位置偏 E2 、 T26 、 358、258L

求实

Seek for factuality

求进

Seek for progress

一、尺寸工作法

供应商 零件改进

按走访报告要求进行供应商走访改进,直至完成问 题整改,提交完成尺寸报告、白光报告、性能报告

走访报告 尺寸报告

工装 锁定封样

工装锁定,零件封样签字,工装及零件白光等扫描 封样,提交归档验收报告

工装零件 验收报告

供应商 MCAR PPAP

出具零件MCAR报告,进行零件PPAP,确保合格 率、SPC稳定性、GP9符合产能

MCAR PPAP

总成 MCAR PPAP

求真

Seek for truth

获得总成零件MCAR报告,进行零件PPAP,确保 合格率、SPC稳定性、GP9符合产能

求新

Seek for novelty

求新

Seek for novelty

E211 T26 五角场+金桥 五角场+金桥 李骅 杨丽娜 庄倍德 陈三娟 郭志俊 孟庆丰 杨丽娜 董自龙 尹福钢

OMEGA 五角场 姜典保 孟庆丰 杜云飞 姜典保 谭天宇 谢 俊

358 金桥 陈仕超 李碧君 孙智敏 冯愑 谢俊

D2JBI 金桥 钱夏炎 童耀辉 董自龙 张 军 尹福钢 谢 俊

一、前纵梁结构分析

三。重要尺寸:

前纵梁的主要尺寸问题

序 号

1

问题描述

典型车型

问题后果

2

1

前大灯安装 E-CAR 、 D- 前大灯安装匹配不良, 孔 Y 向、 Z 向、 CAR、 A类缺陷 X向不稳定 前保安装孔Y 向、 Z 向 、 X 向不稳定 所有车型 前保保险杠安装匹配 不良,A类缺陷 影响整车轮罩大面积 匹配,A类缺陷

检查供应商零件按MCPR要求编制检验规范,零件 符合MCPR要求,MP零件进行白光或CMM等检测

走访报告 尺寸报告

MC 评估

求真

Seek for truth

进行MC匹配评估,实物工装验证及白光等拟合匹配 验证等方法验证匹配问题及整改内容,出具MCPR

求新

Seek for novelty

MCPR SIL清单

求进

Seek for progress

一、尺寸工作法

MCPR 要求

根据历史经验教训,编制装配关系图及MCPR要求, 形成设计匹配间隙、公差偏移控制,构建尺寸基础

工装加工 控制

检查模具CAD/CAE/CAM,确保模具按MCPR要求 进行间隙、公差偏移修正,事后修模转为事前控制

CAD/CAM 检查表

供应商 零件控制

4

抬高前围板,导致无 法装车,A类缺陷

一、尺寸工作法

MCPR 要求

工装加工 控制

供应商 零件控制

MC 评估

总成 MCAR PPAP

供应商 MCAR PPAP经验教训,更新DFMEA、PFMEA等文件、完成项目资料归档

求真

Seek for truth

求实

Seek for factuality

求新

Seek for novelty

1 1

3 2

2

三片式分散结构

求真

Seek for truth

二片式垂直结构

求实

Seek for factuality

求新

Seek for novelty

求进

Seek for progress

一、前纵梁结构分析

二。尺寸问题:

E-CAR 前纵梁匹配关系

D-CAR 前纵梁匹配关系

前纵梁是 车身前舱尺寸的基础,一般与左右前轮罩、左右A柱、左右门槛内板、 地板通道、前围板、水箱上部横梁形成匹配关系。 同时前纵梁还是发动机、底盘装配的基础,相关螺柱、螺母位置极其重要。 前纵梁上还有大量的装配孔,雪橇搬运孔,对总装、自动化生产极其重要。 尺寸问题主要有:水箱上部安装支架螺母位置X、Y向超差,导致前保外观超差; 与轮罩Y向匹配尺寸超差或偏差一致性差,导致匹配不良;发动机安装孔Y向超 差及安装面水平度差;与前围板匹配Z向干涉导致前围板难安装。

顾智靓 张文彦

顾智靓 朱玉磊

张凯旋 茅伯荣

茅伯荣 朱玉磊

朱玉磊 茅伯荣

工装调整技师

尺寸支持

求真

Seek for truth

袁乐寅 尹福钢 袁乐寅 尹福钢

张 龙 张凯旋 李碧君 陈克发 褚卫东

孙智敏 陈卫龙 TBD

熊俊颖 尹福钢

TBD

求实

Seek for factuality

求进

Seek for progress