过热蒸汽温度控制系统优化

300MW的机组过热汽温控制系统的设计解读

摘要300MW单元机组过热汽温控制通常采用分段控制系统,由二段相对独立的串级控制构成,串级控制系统对改善控制过程品质极为有效。

过热汽温的控制系统对于电厂的安全经济运行都非常重要,整个系统是维持过热器出口蒸汽温度保持在允许的范围内,并且保护过热器是管壁温度不超过允许的工作温度。

在电厂整个控制系统中,影响过热汽温的因素很多,主要有蒸汽流量扰动、烟汽流量扰动、减温水量扰动三方面。

而喷水减温对过热器的安全运行比较有利是目前广泛采用的方法。

在串级控制系统中副调节器所在的内回路能快速消除减温水量的自发性扰动和其他进入内回路的各种扰动,而主调节器所在的外回路保持过热汽温等于给定植。

并且系统实现了自动跟踪和无扰切换,保证机组安全经济的运行。

对于过热蒸汽的采集实现了二冗余,提高了系统的可靠性。

整个过热汽温控制系统是用N—90实现的,且系统切换和逻辑报警线路全面,具有较高的可靠性。

关键词:电力系统,过热汽温,串级控制I目录摘要 (I)1 引言............................................................... - 1 -2 DCS控制系统简介..................................................... - 2 -2.1分散控制系统的产生....................................................................................................................... - 2 -2.2分散控制系统结构........................................................................................................................... - 3 -2.2.1网络通信子系统................................................................................................................... - 3 -2.2.2过程控制子系统................................................................................................................... - 3 -2.2.3人机接口子系统(HMI) ..................................................................................................... - 4 -2.3分散控制系统(DCS)的特点............................................................................................................. - 5 -3 过热汽温控制系统概述................................................. - 7 -3.1过热蒸汽温度控制的意义和任务................................................................................................... - 7 -3.2被控对象动态特性分析................................................................................................................... - 7 -3.2.1锅炉负荷扰动下过热汽温的阶跃响应曲线 ....................................................................... - 8 -3.2.2烟汽热量扰动下过热汽温的阶跃响应曲线 ....................................................................... - 8 -3.2.3减温水量扰动下过热汽温的阶跃响应曲线 ....................................................................... - 9 -3.2.4减温水量扰动与负荷扰动或烟汽量扰动的比较 ............................................................... - 9 -3.2.5改善减温水量扰动下动态特性的方法 ............................................................................. - 10 -3.3常规过热汽温传统控制策略......................................................................................................... - 10 -3.4串级汽温调节系统.......................................................................................................................... - 10 -3.4.1过热汽温串级调节系统的组成................................................................................................. - 10 -3.4.2串级系统的结构和工作原理 ............................................................................................. - 11 -3.4.3主汽温串级控制系统原理................................................................................................. - 12 -3.4.4串级汽温调节系统的分析................................................................................................. - 12 -4 过热汽温的整定...................................................... - 14 -4.1串级控制系统方框图..................................................................................................................... - 14 -4.2过热汽温的参数整定..................................................................................................................... - 15 -5 SAMA图分析......................................................... - 17 -5.1控制系统SAMA图绘制............................................................................................................. - 17 -5.2控制系统SAMA图分析............................................................................................................. - 18 -结论................................................................. - 20 -参考文献............................................................... - 21 -II1 引言火力发电厂在我国电力工业中占有主要地位,是我国重点能源工业之一。

主汽温及再热汽温控制系统的优化

( ) 过 热器 加 温 能 力无 法 达 到 定 值 时 , 制 5在 控 系统 可提 前感 知 此变 化 , 及 时 关 闭 减 温水 。机 组 要 调 峰时 负荷 时常波 动 , 而影 响锅炉 的 主汽温 控制 , 从

可 明显减 少减 温水 总量 , 提高 主汽 温平均 温 度 。 () 6 在汽 温 控 制 精 度 提 升 后 , 可适 当 提 高 汽 温

第3 4卷 第 7期

21 0 2年 7月

华 电技 术

Hu d a c oo y a in Te hn l g

Vo . 4 No. 13 7

J 12 1 u.0 2

主汽 温 及 再 热 汽 温控 制 系统 的优化

陈增吉 , 李秋 风

( 电能源股份有 限公 司哈尔滨第三发 电厂 , 华 黑龙江 哈尔滨 摘 10 2 ) 50 4

华 电能源 股份有 限 公 司 哈尔 滨第 三 发 电厂 ( 以

下简 称哈 三 电厂 ) 现有 2台 6 0M 燃 煤 发 电机 组 , 0 W 采 用 了哈 尔 滨 锅 炉 厂 HG一2 0 / 8 2一Y 08 1. M2型 锅

主 汽温控 制效 能 。在 多 级减 温 器 控 制 系统 中 , 行 运

要 : 绍了华 电能源哈尔滨第 三发 电厂 60MW 机组汽温控 制系统 的控制 策略 , 述 了汽 温优化控 制系统 的功能 、 介 0 论

Hale Waihona Puke 系统原理 、 系统 配置以及 如何 实现 与 IF 一 0系统进行通信 、 NI 9 硬件配置 和控制 逻辑及实 施 内容 。利用 汽温优 化控制 系

统控制软件包强大 的智能计算和控制功能 , 通过对锅 炉工 况变 化和各级 过热器加热能力 的分析 , 准确计算 出主汽温稳 定 在定值所需要 的减温水量 , 而达到汽温精 确控制之 目的。 从

火电厂过热汽温串级PID的快速稳定优化

火电厂过热汽温串级PID的快速稳定优化陈晨;李平康;段文伟;付俊杰【摘要】针对火电机组大迟延的特点,提出了一种基于鲁棒约束的串级PID(比例-积分-微分)控制器稳定域优化方法.该方法首先根据时延系统的模型得到串级PID 控制器参数的稳定域,然后利用鲁棒灵敏度函数的最大值获得最优的控制器参数.通过对火电机组过热汽温串级控制系统的仿真研究,表明该方法可以快速地确定串级控制器的最优参数,为火电机组热力系统的PID控制器参数优化提供了一种简单有效的方法.%For the large delay of thermal power units, a novel approach to optimizing the stabilizing regions of cascade PID (Proportion-Integration-Differentiation) controllers based on robust constraints is present. The stability regions of cascade PID controller parameters are obtained by the models of time-delay systems. Through the maximum value of robust sensitivity function, the optimal controller parameters are found. Simulation researches of superheated steam temperature cascade control system show that the method can quickly determine the optimal parameters of cascade controllers. The paper provides a simple and effective method for PID controllers parameters optimization of thermodynamic system in thermal power units.【期刊名称】《北京交通大学学报》【年(卷),期】2012(036)001【总页数】6页(P140-144,149)【关键词】串级PID控制;时延系统;稳定域分析【作者】陈晨;李平康;段文伟;付俊杰【作者单位】北京交通大学机械与电子控制工程学院,北京 100044;北京交通大学机械与电子控制工程学院,北京 100044;内蒙古大唐国际托克托第二发电有限责任公司,内蒙古托克托 010206;内蒙古大唐国际托克托第二发电有限责任公司,内蒙古托克托 010206【正文语种】中文【中图分类】TP273近年来,对火电机组大时滞、大惯性系统的研究引起了国内外学者的重视.热力系统因其对象具有非线性、时延性和不确定性等特点,常规的PID控制难以获得理想的控制效果.串级PID控制逐渐被应用于工业过程控制中,将主、副两个调节器串联起来,构造成双闭环的形式,其中主调节器的输出作为副调节器的给定值.副调节器具有“粗调”的作用,主调节器具有“细调”的作用,从而改善了调节对象的动态特性[1].在热力系统中,如何获取串级PID控制器的最优参数十分重要.目前,普遍应用增广的Hermite-Biehler定理来计算给定的线性时不变系统的稳定PID控制器的集合[2].文献[3]通过引入Rekasius变换简化时滞特征多项式,并得到了稳定域边界上PID控制器的3个参数所满足的方程.文献[4]基于参数空间的图解稳定性准则,针对稳定和不稳定开环对象,直接在积分-微分参数空间绘制和确定了稳定区域.文献[5]提出了小时滞饱和系统稳定域估计的降阶方法.文献[6]利用频率响应数据分析了控制参数的稳定边界线和不稳定极点的关系,得到稳定域的准确计算方法.在PID稳定域中需要寻找最优的控制参数,文献[7]在参数稳定域范围内采用改进粒子群算法寻优,得到最佳控制器参数值.文献[8]运用遗传算法寻找满足性能指标(ITAE)的最小最优参数.本文作者提出了一种基于鲁棒约束的串级PID控制器稳定域的优化方法,将鲁棒约束条件整合到串级PID控制器稳定域的优化中.首先由稳定的PID控制器的结果集推得关于三维变量空间(K p,K i,K d)(比例系数,积分系数,微分系数)的多项式集合,然后通过灵敏度函数的最大值 M s作为约束条件,寻找最佳的PID控制参数.通过对火电机组过热汽温的串级控制系统的仿真研究,分析了 M s和闭环系统性能指标之间的关系,得到了优于文献[8]的结果,为火电机组的串级PID控制器参数优化提供了一种快速有效的方法.1 串级PID控制系统设计方法锅炉过热汽温控制系统是典型的大时滞、非线性系统.过热汽温控制一般采用串级PID控制的结构.控制系统中喷水减温器能够快速响应,有效抑制干扰,作为副控制对象;过热器由于出口蒸汽温度具有较大的滞后性、非线性,作为主控制对象.串级控制系统的基本结构方框图见图1,其中r为输入量,y为输出量,d1和d 2分别为副、主回路扰动量,W1(s)和 (s)分别为副、主控制对象的传递函数,即W1(s)和 W2(s)为控制对象的传递函数;W c1(s)和W c2(s)分别为副、主PID控制器的传递函数.图1 过热汽温串级控制系统图Fig.1 Diagram of cascade control system for superheated steam temperature串级控制系统的设计方法都是将主、副控制回路分开设计,首先设计副PID控制参数,内回路要能够快速克服副回路中的扰动和及时改善过程特性,因此在副控制器PID参数稳定域的优化时允许动态指标存在超调量,但要求调整时间短.在内回路确定的基础上设计主PID控制器,主回路要保证系统稳定,因此主控制器PID参数优化时主要考虑系统的稳定性和准确性.2 控制器稳定域边界计算借鉴文献[9]的稳定域边界计算方法,由稳定的PID控制器的结果集推得关于三维变量空间(K p,K i,K d)的多项式集合.带有时延的单位反馈系统的一般形式为式中:s为拉普拉斯算子;τ为时延时间;G p(s)为单位反馈系统传递函数;G(s)为无时延的单位反馈系统传递函数;e-τs为时延环节传递函数;C(s)为PID控制器传递函数.则系统的闭环传递函数G cl(s)可表示为令 G(s)=N(s)/D(s),其中 N(s)为 G(s)的分子多项式,D(s)为G(s)的分母多项式.将式(1)带入式(3),可以得到闭环系统的特征多项式Δ(s)为将s=jω及G(s)的分子、分母多项式分别带入式中:ω为角频率;N Re(ω)为 N(s)的实部,ωN Im(ω)为 N(s)的虚部;D Re(ω)为D(s)的实部,ωD Im(ω)为D(s)的虚部.(4),则系统的特征多项式可表示为式中:RΔ(ω)为Δ(s)的实部,IΔ(ω)为Δ(s)的虚部.综合式(4)及式(6)可得式中:K i通常随着K p和K d中的一个或两个变量的变化而变化.因而可以假设式中n为比例系数,工程实际中常取为4.将式(10)带入式(7),并简化函数表示,可得如果系统特征方程的所有根都位于左半平面内,那么这个系统就是稳定的.显然,当ω=0时可以得到边界K i=0,因为它将变量空间分成了稳定域和不稳定域.一般来讲,频域分析要在ω∈(0,ωc)(ωc是被控对象的交接频率)的频域范围讨论.由式根据式(12)可导出定义式(13)等式左半部分为关于ω的函数F(ω).绘制F(ω)和tan(τω)关于ω的曲线,两曲线的相交点即为ω最小的正数值ωc.稳定PID控制器的结果集中满足=0的ω最小的正数值将被定义为ωo.比较ωo与ωc,取其中较小者作为稳定角频率ωsf,根据(0,ωsf)的频域范围计算出PID控制器参数(K p,K i,K d)的稳定域边界.3 时延系统PID控制器优化3.1 优化参数针对K i取最大值时的控制器参数,优化时约束条件为:①闭环系统稳定;②开环传递函数乃奎斯特曲线必须在以(-1,j0)为圆心坐标和1/M s为半径的圆外部.PID控制器一般缺少优化(K p,K i,K d)的约束条件.因鲁棒约束条件与控制器参数有关,可以作为约束条件.抗干扰能力可采用负载扰动响应的误差积分衡量.PID控制器的积分误差E i可表示为[10]式中e(t)为模型误差.一般来说,E i针对循环震荡的欠阻尼情况,不能真实反映模型误差.但过热汽温系统通常为大惯性的过阻尼系统,结合引入灵敏度函数(最大值)则可弥补E i的不足,因此这里增加灵敏约束条件,用来优化系统的性能.灵敏度函数 S(s)可表示为则可以得到灵敏度最大值M s为式中 L(s)为系统开环传递函数的几何意义为开环传递函数的乃奎斯特曲线到点(-1,j0)的最短距离的倒数[10].3.2 几何分析式(1)可采用极坐标形式表示,即式中:α为G p的实部;β为G p的虚部;γ为G p的模;φ为G p的幅角.对于给定的半径 R,可以推导出式中:f为关于3个变量K p,K i,ω的非线性方程.式(18)是关于3个变量K p,K i,ω的不等式,其约束条件可以用几何知识解释[10].对于固定的ω,式(18)可以表示K p-K i平面上一个椭圆的外部区域.当0≤ω<∞时,椭圆形成了一个包层,可以表示为对式(19)求导,可得当 K i最大或d K i=0时,由式(20)得到由式(21)和(K p,K i,K d)的稳定域,确定控制器参数优化的表达式为最佳控制器参数值一定在稳定域范围内,但为了确保式(22)所优化的控制器有强鲁棒性,可通过将其的最大灵敏度值小于给定M s的方法来实现.4 过热汽温的串级控制系统在进行串级PID控制器设计时,首先计算内环控制器参数稳定域,优化参数后,分析M s(M s=1/R)和暂态性能的关系,然后在内环稳定下计算外环被控对象的外环控制器参数稳定域,找到满足过热汽温控制的最优控制参数.根据文献[11],采用机理建模方法计算出75%工况下的传递函数为:副控对象主控对象根据控制器稳定域边界计算,利用式(12),计算出交界频率ωc及ωo的关系,如图2所示.稳定角频率ωsf=0.1178,将ω在(0,0.1178)区间内取值,代入到稳定PID控制器的结果集中,即可得到与变量空间(K p,K i,K d)相对应的空间曲线,如图3所示.图2 ωo及ωc图示表示Fig.2 Diagram ofωo and ωc确定副控对象的PID稳定域后,根据最大灵敏度获得 K i最大时的PID参数.由于副控对象PID参数稳定域优化时允许动态指标存在超调量,但要求调整时间要短,故选取R∈[0.02,0.99],计算相对应的积分系数K i,频率ω,超调量δ,调整时间t s值.图4(a)为 R 和K i的对应关系,图4(b)为 R 和临界频率ω(K i最大时的频率)的对应关系,图4(c)为R和δ的对应关系,图4(d)为R和t s的对应关系.图4表明,随着R的递增,开环传递函数的乃奎斯特曲线离(-1,j0)的距离增大,内环PID参数K i值减小,临界频率ω减小,超调量δ也不断减小,但是调节时间不断增加.根据式(14),K i与积分误差E i成反比.图4中K i为固定 R对应的最大K i值,即E i的最小值.因此,在实际工程中,首先确定 E i最小值,即K i最大值,然后根据工程的暂态要求,在范围更广的鲁棒稳定域中,即对应 R更小时,寻找K d和K p,修正最优控制器参数.根据串级控制副控制器可以选取超调量较大、反应较快的控制器参数,因此可以选取调节时间最短所对应的K i值,然后根据暂态特性调节 K d,K p.如图4所示,选取K i=0.071,对应的ω=0.078 8、δ=42.5%、t s=165 s,然后再调节 K p、K d得到,K p=3、K d=0.012 3,修正后δ=26.9%、t s=72 s.图3 副控对象的PID参数稳定区域Fig.3 Stability region of PID parameters of viceobject图4 内回路 M s与K i,ω,δ,t s的关系Fig.4 Relationship between M s and K i,ω,δ,t sfor the inner loop在内环系统稳定的情况下,计算外环控制器参数稳定域.内环系统与主控对象串联得到外环控制对象,但是外环控制对像结构复杂,其模型可以用一阶惯性加迟延模型近似代替.外环PID控制器设计与内环PID控制器设计是相同的,选取R∈[0.23,0.93],计算相对应的K i,ω,δ,t s值 ,图 5(a)为 R和K i的对应关系,图5(b)为 R和临界频率ω(K i最大时的频率)的对应关系,图5(c)为R和δ的对应关系,图5(d)为R和t s 的对应关系.图 5 外回路 M s与K i,ω,δ,t s的关系Fig.5 Relationship between M s and K i,ω,δ,t s for the outer loop外环PID控制注重系统的稳定性和精确性,以保证热工过程的安全.因此可以选取R 和超调量对应关系中变化率最小时对应的值,保证系统稳定.如图 5所示,超调量相对R的变化率在R=0.65处达到最小值,为了满足暂态要求,因此可以在R∈[0.5,0.7]范围内选取 K i值,针对该例,选取=0.005.此时对应的ω=0.012、δ=23.25%、ts=778 s.然后再调节 K p、K d,得到 K d=40、K p=0.7,修正后δ=1.14%、ts=454 s.根据模型式(23)得到的PID参数结果(鲁棒优化)与文献[8]中应用遗传算法(遗传优化)PID-PI模型得到结果进行单位阶跃响应的仿真比较,如图6所示.通过图6对比可以看出,鲁棒优化后的PID参数的仿真曲线所对应的上升速度大于遗传优化后的PID参数仿真曲线所对应的上升速度,并且遗传优化后的PID参数的阶跃响应欠调程度较大,调整时间较长,在调整时间之后,虽然鲁棒优化的阶跃响应出现的偏差稍大,最大值为0.0152,在允许范围内,但调整时间有了较大改善,且提出的方法对时延系统PID参数的优化避免了多次迭代,比遗传算法更简单容易.图6 过热汽温单位阶跃响应对比Fig.6 Comparison of unit step response for superheated steam temperature5 结语火电机组过热汽温串级控制系统的仿真表明,文中提出的串级PID控制器稳定域的优化方法是有效的,可以快速计算最优参数,为火电机组的PID控制器设定提供了一种快速有效的解决方案.参考文献(References):[1]邵裕森,戴先中.过程控制工程[M].北京:机械工业出版社,2002.SHAO Yusen,DAI Xianzhong.Process control engineering[M].Beijing:China Machine Press,2002.(in Chinese)[2]Datta A,Ho M T,Bhattacharyya S P.Structureand synthesis of PID controllers[M].London:Springer-Verlag,2000.[3]郑达,任正云,方建安,等.时滞对象 PID控制器的参数稳定域求解方法[J].控制工程,2009,16(1):16-17,45.ZHENG Da,REN Zhengyun,FANG Jianan,et al.On stabilizing sets of PID controllers for time delay systems[J].Control Engineering of China,2009,16(1):16-17,45.(in Chinese)[4]王德进.一种确定PID参数稳定域的图解法[J].控制与决策,2007,22(6):663-666.WANG Dejin.Graphical approach to determine stabilizing regions of PID parameters[J].Control and Decision,2007,22(6):663-666.(in Chinese) [5]辛焕海,屠竞哲,谢俊,等.基于 LM I的小时滞饱和系统稳定域估计方法[J].控制理论与应用,2009,26(9):970-976.XIN Huanhai,TU Jingzhe,XIE Jun,et al.LMI-based stability region estimation for dynamical systems with saturation nonlinearities and ashort time-delay[J].ControlTheory&Applications,2009,26(9):970-976.(in Chinese)[6]林示麟,欧林林,俞立.无模型SISO时滞系统的PID参数稳定域研究[J].控制理论与应用,2009,26(4):443-445.LIN Shilin,OU Linlin,YU Li.Stability regions of PID parameters for model-free SISO systems with time delay[J].Control Theory&Applications,2009,26(4):443-445.(in Chinese)[7]程跃,程文明,郑严.基于改进粒子群算法的中药提取过程PID优化控制[J].计算机测量与控制,2010,18(3):533-544.CHENG Yue,CHENG Wenming,ZHEN Yan.PID Optimizing Control of Chinese Traditional Medicine Extract Process Based on Improved PSO Algorithm[J].Computer Measurement&Control,2010,18(3):533-544.(in Chinese)[8]张立群,李东海,唐多元,等.热力系统串级PID参数优化研究[J].系统仿真学报,2005,17(8):1848-1850,1854.ZHANG Liqun,LI Donghai,TANG Duoyuan,et al.Optimum cascade PID controllers for thermalsystem[J].Journal of System Simulation,2005,17(8):1848-1850,1854.(in Chinese)[9]Li Pingkang,Wang Peng,Du Xiuxia.An approach tooptimal design of stabilizing PID controllers for time-delay systems[C]∥21st Chinese Control and Decision Conference,2009,Vols:1-6 :3465-3470.[10]Panagopoulos H,Astrom K J,Hagglund T.Design of PID controllers based on constrained optimization[J].IEEE Proc-Control Theory and Applications,2002,149(1):32-40.[11]范永胜,徐治皋,陈来九.基于动态特性机理分析的锅炉过热汽温自适应模糊控制系统研究[J].中国电机工程学报,1997,17(1):23-28.FAN Yongsheng,XU Zhigao,CHEN Laijiu.Study of adaptive fuzzy control of boiler superheated steam temperaturebased on dynamic mechanism analysis[J].Proceedings of the Chinese Society for Electrical Engineering,1997,17(1):23-28.(in Chinese)。

660MW超临界机组过热蒸汽温度的控制系统及运行调整

660MW超临界机组过热蒸汽温度的控制系统及运行调整摘要:大型火电站当中,一项较重要的运行调整就是过热蒸汽温度控制和调整。

过热蒸汽温度控制系统,对于火电机组热效率的提升具有重要意义,能够保障机组发电过程中所产生的热量得到应有的利用,使发电效率大大提升。

因此在本文当中就将对某火力发电企业机组过热蒸汽温度控制系统设计工作进行分析,将设计工作当中对过热蒸汽温度控制系统大延迟、大惯性以及时变性和非线性内在机理问题,进行攻克的过程进行研究,同时对过热蒸汽温度的运行调整提出相关建议。

关键词:660MW;超临界机组;过热蒸汽温度;控制:调整1.前言浙能乐清一期2*660MW超临界机组,锅炉为超临界参数变压运行螺旋管圈直流炉,单炉膛、一次中间再热、采用四角切圆燃烧方式、平衡通风、固态排渣、全钢悬吊Π型结构、露天布置燃煤锅炉。

DCS系统用的是北京ABB贝利控制系统有限公司的Industrial IT Symphony 系统。

在本文当中,将主要对机组当中的过热蒸汽温度控制系统进行研究,过热蒸汽温度控制系统主要存在大延迟,大惯性以及时变性和非线性内在机理问题,并提出相应的运行调整分析。

2.过热蒸汽温度控制系统解析2.1工艺流程分析过热器喷水减温系统工艺流程:炉膛上部布置有前屏过热器和后屏过热器,水平烟道依次布置高温再热器和高温过热器,共有二级喷水减温器,将每一级减温器都进行左右两侧均匀布置。

在第一级减温器当中,主要是将减温器布置在后屏过热器的入口处,该级减温器的喷口量达到了总设计喷水量的2/3,对第一级减温器进行控制的是两个喷嘴和调节阀门。

在第二级减温器当中,主要是将其设置在末级过热器的入口处,该级减热器喷水量达到了总设计排水量的1/3。

图一过热减温水DCS画面2.2过热汽温控制系统2.2.1减温控制系统在第一级减温控制系统(以此为例)当中,进行温度调节时的被调量是前屏过热器出口处的气温,同时该控制系统还能够保护屏式过热器的管壁不会出现温度过高的现象,并与末级过热汽温控制系统进行配合协同工作,保证整体控制系统温度得以调节。

锅炉蒸汽温度自动调节系统原理及改进

锅炉蒸汽温度自动调节系统原理及改进作者:王海琴来源:《科教导刊·电子版》2014年第26期摘要锅炉蒸汽温度自动调节系统的任务是维持锅炉过热器出口温度在规定的允许范围内,并且保护过热器,使管壁温度不超过允许的工作温度。

过热蒸汽温度是锅炉运行质量的重要指标之一。

过热蒸汽温度过高,容易烧坏过热器,也会使蒸汽管道、汽轮机内某些零部件产生过大的热膨胀变形而损坏,影响机组的安全运行。

过热蒸汽温度过低,又会降低全厂的热效率,不仅增加燃料消耗量,浪费能源,而且还将使汽轮机最后几级的蒸汽湿度增加,加速汽轮机叶片的水蚀,并使汽轮机轴向推力增大而造成推力轴承过载。

关键词锅炉蒸汽温度自动调节系统改进1过热汽温调节对象的特性1.1调节对象的静态特性过热汽温调节对象的静态特性指汽温随锅炉负荷变化的静态关系。

对流式过热器和辐射式过热器的过热汽温静态特性完全相反。

对于对流式过热器,当负荷增加时,通过其烟气的温度和流速都增加,因而使过热汽温升高。

所以对流式过热器的出口汽温随负荷的增加而升高。

对于辐射式过热器,由于负荷增加时炉膛温度升高不多,而炉膛烟温升高所增加的辐射热量小于蒸汽负荷增大所需的吸热量。

因此辐射式过热器的出口汽温随负荷增加而降低。

2过热器温调节对象的动态特性过热器温调节对象的动态特性是指引起过热汽温变化、燃烧工况变化,进入过热器的蒸汽温度变化,流过过热器的烟气温度和流速变化等。

归纳起来,过热器温调节对象的扰动主要来自三方面:负荷变化;烟气传热量;减温水。

(1)蒸汽流量(负荷)扰动下对象的动态特性引起蒸汽流量扰动的原因有两个:一是蒸汽母管的压力变化,二是汽轮机调节门的开度变化。

结构形式不同的过热器在相同蒸汽流量的扰动下,汽温变化的静态特性是不同的。

对于对流式过热器的出口温度,随着蒸汽流量的增加,通过过热器的烟气量也增加,此时汽温升高;对于辐射式过热器,蒸汽流量的增加,炉膛温度升高较少,炉膛辐射给过热器受热面的热量比蒸汽流量增加所需要的流量要少。

基于遗传算法的模糊控制在过热汽温控制系统优化中的应用

(2)遗传算法直接以目标函数值作为搜索信息。即仅 使用目标函数变换来的适应度函数值,就可确定进一步的搜 索方向和搜索范围。

(3)遗传算法同时使用多个搜索点的信息。遗传算法 从很多个体所组成的初始群体开始最优解的搜索过程,对这 个群体进行的选择、交叉、变异等运算,产生出的是新一代 的群体,在这之中可包括很多群体信息。这些信息可以避免 搜索一些不必要的点,所以实际上相当于搜索了更多的点, 这是遗传算法所特有的一种隐含并行性。

而这对于过热汽温控制来说,是不允许出现的。 常规 PID 串级控制系统仅利用导前汽温信号和过热汽

温信号进行控制,当惰基于模糊语言推理的控制方法,适用 于对象输入-输出关系具有不确定性的系统,也适用于具有 大惯性、大迟延对象特性的系统。基于模糊控制的一些新型 控制策略已在大型单元机组的过热汽温控制系统中得到了较 多的理论研究和成功应用。Fuzzy 自调整 PID 的 Smith 预 估过热汽温控制系统的仿真研究和实际投运结果表明:采用 模糊控制具有良好的抗内、外干扰能力和鲁棒性,调整速度 快,超调量小。但是,一般的 PD 型模糊控制器由于在被控 量处于小偏差范围时存在死区现象,使得控制精度的提高受 到了一定制约。而对于大偏差范围采用模糊控制,小偏差范 围采用 PID 控制的切换控制策略而言,如何实现无扰切换 又成为应用中的附加问题。

实验研究

基于遗传算法的模糊控制在过热汽温控制系统优 化中的应用

吕晓娟,梁东义,李玉娜 (郑州电力高等专科学校动力工程系,河南郑州,451450)

项目编号:ZEPCKY2019-27。 摘要:过热汽温是火电厂汽水工质中的最高温度维持过热汽温稳定控制过热汽温在给定值上保证整个过热器不要超温是过热汽温控制系统 的重要任务。汽温对象特性呈非线性,影响汽温变化的干扰因素多等,这些都使得汽温控制系统复杂化,因此正确选择控制汽温的手段及 控制策略是非常重要的。本文致力于解决锅炉过热汽温系统大迟延、大惯性等不利因素对控制系统性能的影响,并对设计所得的过热汽温系统 控制系统做相应的仿真分析。分析模糊控制中存在的主要问题,提出了可能的解决方法,将改进后的遗传算法对模糊控制器进行训练和优化。 关键词:过热汽温;模糊控制;遗传算法

过程控制工程课程设计-锅炉过热蒸汽温度控制系统-要求保证过热蒸汽温度稳定

注:目录没弄……;附图我另传,要的进我文库下摘要过热蒸汽温度的扰动来源很多,蒸汽流量、燃烧工况、进入过热器蒸汽的热焙、流经过热器的烟气温度和流速等的变化都会使过热蒸汽温度发生变化。

而有些扰动间又相互影响,使对象动态过程变得复杂。

但归纳起来,主要有三种扰动:蒸汽量、烟气量和减温水量。

本文是针对锅炉过热蒸汽温度控制系统进行的分析和设计。

控制系统采用串级控制来控制减温器喷水量以提高系统的控制性能。

喷水减温作为调节汽温的手段,根据汽温偏差来改变喷水量。

通过使用该系统,可以使得锅炉过热器出口蒸汽温度在允许的范围内变化,并保护过热器营壁温度不超过允许的工作温度。

关键字:扰动来源过热蒸汽控制串级控制系统调节手段1、生产工艺介绍1.1 锅炉设备介绍锅炉是工业过程必不可少的重要动力设备,它所产生的高压蒸汽既可作为驱动透平的动力源,又可作为精馏、干燥、反应、加热等过程的热源。

随着工业生产规模的不断扩大,作为动力和热源的过滤,也向着大容量、高参数、高效率的方向发展。

锅炉设备根据用途、燃料性质、压力高低等有多种类型和称呼,工艺流程多种多样,常用的锅炉设备的蒸汽发生系统是由给水泵、给水控制阀、省煤器、汽包及循环管等组成。

燃料与空气按照一定比例送入锅炉燃烧室燃烧,生成的热量传递给蒸汽发生系统,产生饱和蒸汽,经过过热器形成过热蒸汽,在汇集到蒸汽母管。

过热蒸汽经负荷设备控制,供给负荷设备用,于此同时,燃烧过程中产生的烟气,除将饱和蒸汽变成过热蒸汽外,还经省煤器预热锅炉给水和空气预热器预热空气,最后经引风送往烟囱排空。

锅炉设备主要工艺流程图锅炉设备的控制任务是根据生产负荷的需要,供应一定压力或温度的蒸汽,同时要使锅炉在安全、经济的条件下运行。

按照这些控制要求,锅炉设备将有如下主要的控制系统:①供给蒸汽量适应负荷变化需要或保持给定负荷。

②锅炉供给用汽设备的蒸汽压力保持在一定范围内。

③过热蒸汽温度保持在一定范围。

④汽包水位保持在一定范围内。

锅炉过热蒸汽温度控制系统设计

锅炉过热蒸汽温度控制系统设计一、系统结构设计:测量元件:可选择蒸汽温度传感器,将锅炉内蒸汽的温度信号转换为电信号,反映蒸汽温度的变化,常用的传感器有热电偶和热电阻。

执行元件:通常选择调节阀门作为执行元件,根据来自控制器的控制信号,调节阀门的开度,控制蒸汽流量,进而调节蒸汽温度。

控制器:根据测量元件获取到的蒸汽温度信号,通过内部算法进行计算,得到相应的控制信号,将该信号传输给执行元件,使其根据控制信号,控制阀门的开度,从而实现对蒸汽温度的控制。

二、控制原理设计:控制原理决定了系统的稳定性和控制精度。

通常采用PID控制算法,对温度进行控制。

P(比例)控制:根据蒸汽温度与设定值之间的偏差,以比例的方式控制执行元件,提供调节信号,使得蒸汽温度逐渐接近设定值。

I(积分)控制:通过检测蒸汽温度实际值与设定值之间的积分误差,增加控制量的变化率,使其更快地接近和稳定在设定值附近。

D(微分)控制:通过检测蒸汽温度实际值的变化斜率,预测温度变化的趋势,并作出相应的调整,避免温度波动过大。

三、调节器及阀门选型:为了使温度控制更加准确和稳定,调节器和阀门的选型也很重要。

调节器:根据控制要求,选择具有一定控制精度和稳定性的调节器。

常见的调节器有PID调节器、模糊控制器等。

阀门:选用具有快速响应、调节精度高、可靠性强的阀门。

锅炉过热蒸汽温度控制系统中常见的阀门类型有电动调节阀和气动调节阀。

根据系统的操作要求和工艺流程,选择适合的阀门类型,并确保其具有良好的密封性和耐高温性能。

除了以上设计方面的考虑,还应注意系统的安全性和可靠性。

应配备相应的安全阀和过热保护装置,避免锅炉过热引发危险事故。

同时,锅炉过热蒸汽温度控制系统应进行合理的备份和冗余设计,确保系统在故障或异常情况下仍能维持正常运行。

综上所述,锅炉过热蒸汽温度控制系统的设计需要考虑系统结构、控制原理、调节器及阀门的选型等多个因素,从而实现锅炉蒸汽温度的精确控制,确保系统的安全性和稳定性。

锅炉蒸汽温度自动调节系统原理及改进

过热器温调节对象 的动态特性是指 引起 过热汽温变化、 导前 微 分 信 号 。 气温度和流速变化等 。归纳起来,过热器温调节对象的扰动

主 要 来 自三 方面 : 负 荷变 化 ; 烟 气传 热 量 ; 减 温水 。

( 1 ) 蒸汽流量( 负荷) 扰动下对象的动态特性 引起蒸汽流量扰动 的原因有两个:一是蒸汽母管的压力

关键词 锅炉蒸汽温度 自动调节 系统 改进

文 献标 识 码 : A 中 图分 类 号 : T K2 2 3

l 过热汽温调节对象 的特性

( 3 ) 减温水量扰动 下过热器温对 象的动态特性 常用的减 温方法有两种 :喷水式减温和表面式减温 。前

1 . 1 调 节对 象的静态特性

过热汽温调节对 象的静态特性指汽温随锅炉负荷变化的 者 的效果比后者好 。喷水式减温器一般装在末级过热器高温 静态关 系。对流式过热器和辐射式过热器的过 热汽温静态特 段前面 , 一方面保护 了过热器高温段, 另一方面 又改善 了调节 性完全 相反 。对于对流式过热器 , 当负荷增加时 , 通 过其烟气 性能 。这种过热器 的安装方法与在饱和侧装设表面式减温器 的温度和流速都增加 ,因而使过热汽温升高。所以对流式过 相 比, 延迟 时间能减小 1 / 4 。 热器的 出口汽温随负荷 的增加而升 高。对于辐射 式过 热器 , 由于负荷增加时炉膛温度升高不多,而炉膛烟温升高所增加

对于串级汽温调节系统, 无论扰动发生在副调节回路还是 发生在 主调节回路, 其调节 品质都是优于单 回路调节 系统的 。 为了尽量 克服过热汽温调节的滞后 ,方案 中还 引入减温 器前汽温作 为导前微分信号 。 对于锅 炉正常运行情况下的大

流量 的增加而升高的。 ( 2 ) 烟气扰动下过热气温对象的动态特性 烟气传热量扰动 引起 的原因很 多。 如给粉机给粉不均匀,

浅谈火电厂过热气温控制系统的改进

自20世纪80年代我国以来,我国火力发电中的热工自动化技术伴随着科学技术的发展,以新理论、新材料和新的生产工艺制作的传感器、变送器不断地被开发应用,控制系统和控制装置也取得跨越式发展。

我国火力发电中的热工自动化技术在热工测量技术、自动化控制及其系统和D C S 等技术应用较为普遍。

1 热工自动化技术在火力发电中的应用现状1.1热工测量技术的应用热工测量技术在火力发电厂中的应用主要体现在温度的测量、压力的测量、流量测量以及液位测量四个方面。

在温度测量方面,火电厂热工测量控制系统的温度测量传感器,以热电偶热电阻为一次元件,有些地方也用热敏元件。

火电厂热工测量控制系统的温度变送器在125MW 以下机组中一般采用D DZ -2型的温度变送器,这种变送器一般配备的二次仪表是小条形指示仪表或者长图型记录仪表,而在300MW以上的机组中则由热电偶热电阻信号直接进入电子室。

在压力测量方面,采用的传感器多是应变原理的膜片和弹簧管,变送器采用位移检测原理或电阻电容检测原理,二次仪表数显居多。

在流量测量方面,一般采用标准节流件依据差压原理进行测量,大机组则用汽机调节级的压力通用公式计算得出。

二次仪表为数字智能化仪表。

在液位测量方面,采用的传感器为称重式传感器或者电容式传感器,采用的变送器为4~20mA变送器。

[1]1.2自动控制及其系统的应用自动控制及其系统的应用主要体现在汽包水位自动调节系统、燃烧调节系统、主汽温度调节系统、机炉负荷协调控制和开环控制等方面。

在汽包水位自动调节系统方面采用三冲量系统和串级系统,在大机组中依据负荷将单冲量、三冲量进行切换来达到自动调节的目的。

在燃烧调节系统方面,由于炉膛负压系统与送风系统相互作用,因此在设计时,如果加负荷则先加风再加煤;减负荷时,先减煤再减风。

在主汽压力调节系统方面,一般采用串级调节系统,通过对水温的降低来对主汽温度进行调节,但是由于多容环节的汽温调节对象延迟时间常数较大,所以为了加大对主汽温度的调节的可控性,采取了诸如史密特时间预估算法控制、模糊控制等控制策略,而对于大机组则选取预估算法控制、 自适应控制、补偿法控制等控制策略来使主汽温的温度调节的可控性大大提高。

过热蒸汽温度调节系统

(1)内回路分析

设副调节器选用比例调节规律:

G p (s) =

1

δ

G02 (s) G′(s) = = Wθ 2 1+ G02 (s)Gp (s)Kz Ku rθ 2

此时可将除G02(s)以外的部分视为等效调节器,则等效副调节器为:

θ2

2

G

* p

(s) =

1

δ

K

2

u

K

z

rθ

2

=

1

δ

* 2

=

δ

K

δ

* 2

如果将主调节器GPI(s)以外均视为被调对象,则等效被调对象的传递函数为:

G

* 01

(s) =

rθ 1 G rθ 2

01

(s)

∙根据单回路整定方法来整定外回路。

三、采用导前汽温微分信号的双回路调节系统

(1)导前微分系统组成: 导前微分系统组成: 导前微分系统组成

图7-13 导前汽温微分信号的汽温调节系统 引入了的微分信号后,将有助于调节器的动作迅速性!

二.串级汽温调节系统

1.系统构成及工作原理

2.串级汽温调节系统的分析与整定

系统方框图为:

→

Wθ2

→

→

I→ 0

I1 → GPI(s) → + + Iθ1

→ GP(s) → Kz → Kμ → + Iθ2 rθ1 rθ2 θ2 → G 02(s) → G 01(s) Wθ

θ1

→

图 8-6 串级汽温调节系统原理框图 G02(s)—导前区对象传递函数;G01(s)—惰性区对象传递函数;rθ1和rθ2—温度θ1和 θ2的变送器系数;Kz—执行机构传递系数;Kμ—喷水调门传递系数;Wθ1—调节作 用下减温水量;Wθ1—扰动作用下减温水量;Wθ—总减温水量,Wθ=Wθ1+Wθ2

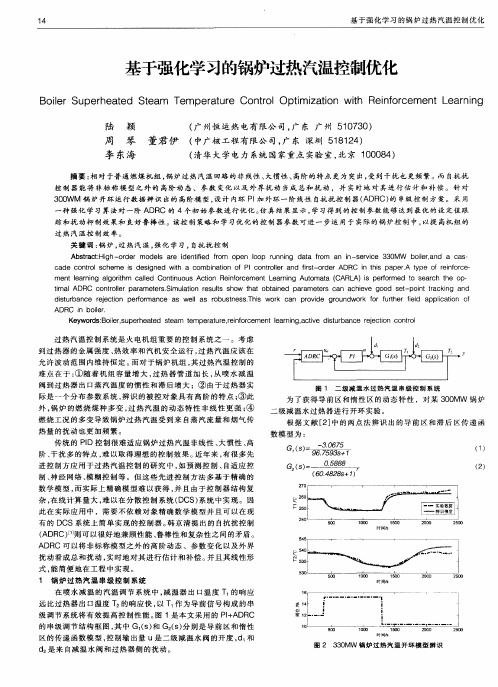

基于强化学习的锅炉过热汽温控制优化

踪 和扰 动抑 制 效 果和 良好 鲁 棒 性 。该控 制 策略 和 学 * - 1优 化 的 控 制 器参 数 可进 一 步 运 用 于 实际 的锅 炉控 制 中 , - 以提 高机 组 的

过 热 汽 温控 制 效 率 。

关键词 : 锅炉 , 过 热汽 温 , 强化学习, 自抗 扰控 制

Abs t r ac t : Hi gh-o r de r m o del s a r e i d en t i f i e d f r O m op en l o o p r un ni ng da t a f r Om a n i n—s e r v i c e 3 30 MW boi l e r . a nd a ca s — ca de c o n t r ol s ch eme i s de si gn ed wi t h a c om b i n a t i o n o f PI c on t r ol l e r a nd f i r s t - or d er ADRC i n t h i s pap er A t y pe o f r ei n f or c e—

过 热 汽 温 控 制 系 统 是 火 电 机 组 重 要 的控 制 系 统 之 一 。考 虑 到 过 热 器 的金 属 强 度 、 热 效 率 和 汽 机安 全 运 行 , 过 热 汽 温 应 该 在 允 许 波 动 范 围 内维 持 恒 定 。 而对于锅炉机组 , 其 过 热 汽 温 控 制 的 难 点在于 : ① 随着机组 容量增大 , 过热器管道加 长 , 从 喷 水 减 温

阀 到过 热 器 出 口蒸 汽 温 度 的惯 性 和 滞 后 增 大 ;② 由 于 过 热 器 实 际是 一 个 分 布 参 数 系 统 , 辨识 的 被 控 对 象 具 有 高 阶 的特 点 ; ③ 此

300MW机组锅炉汽温控制系统优化调试

300MW机组锅炉汽温控制系统优化调试与问题探讨300MW机组锅炉汽温控制系统优化调试过程,包括过热汽温和再热汽温系统调试与控制组态修改,参数整定,并对过热汽温和再热汽温控制难点进行了分析讨论,当负荷变化时,炉底风热风挡板投自动,可引起机组负荷不稳定,汽温变化较大,炉膛压力、烟气含氧量较大变化,不利于提高机组热效率,概述过热汽温控制分为A、B侧,为二级控制系统,这两级喷射式减温器用来控制末级过热器的出口蒸汽温度,使其在负荷50~100%BMCR时,温度控制在541±3℃;多段类型的控制按顺序排列,控制在一级减温器完成,经过二级减温器温降维持正常恒定;在60~100%BMCR 滑压运行方式下,和80~100%BMCR定压运行模式下,再热蒸汽温度一般控制在541℃±5℃,通过调节进入锅炉底部的热风注入挡板进行控制,以调节热二次风实现上述目的。

1 过热汽温控制系统调试与控制组态修改1.1过热汽温调节系统的任务过热蒸汽温度自动控制的任务——是维持过热器出口蒸汽温度在允许范围内,并且保护过热器,使管壁温度不超过允许的工作温度。

1.2 原控制系统构成原设计过热汽温控制系统是以常规PID调节器组成的串级温差控制系统,其控制热力系统结构如图1,原控制系统的抗干扰能力差,在稳定工况下,运行人员每隔15分钟左右,必须将控制系统切为手动操作,待系统稳定后再投入自动,给运行人员的操作增加了很大工作量,而且控制参数经常超标,不利于机组安全经济运行,图 1 为过热汽温控制热力系统原理。

该过热汽温控制系统的缺点是由于过热汽温控制系统的对象特征具有很大的迟延,用简单的数学模型很难得到理想的等效对象特征和控制品质,Smith率先提出一种克服纯迟延的控制方案,即Smith预估器,如果数学模型完全准确,Smith预估器完全可以纯迟延对控制系统的影响,从而在理论计算上解决了大迟延对象的控制问题,ABB Bailey 公司的INFI-90控制系统中设计了Smith预估器控制算法,为工程实现提供了平台。

过热蒸汽温度控制系统课程设计2

过热蒸汽温度控制系统课程设计2湖南工程学院课程设计课程名称过程控制课题名称过热蒸汽温度控制系统设计专业班级学号姓名指导教师2007 年1 月22 日湖南工程学院课程设计任务书课程名称过程控制课题过热蒸汽温度控制系统设计专业班级学生姓名学号指导老师审批任务书下达日期2007 年 1 月9 日任务完成日期200 年 1 月22 日目录一、控制系统设计 (1)二、组态界面设计与说明 (5)三、PID控制程序 (10)四、系统调试 (12)五、总结与体会 (14)六、参考文献 (16)课程设计成绩评分表一、控制系统设计电厂锅炉过热蒸汽温度控制系统的控制任务是使出口蒸汽温度维持在允许的范围内,并保护过热蒸汽不超过允许的工作温度。

提供给下一工业环节。

同时,应满足安全性和经济性的要求,流程图如图1-1所示。

图1-1过热蒸汽温度控制系统流程图过热蒸汽温度控制要完成①供给蒸汽量适应负荷变化需要或保护给定负荷;②出口的蒸汽温度保持在一定范围内;③减温器的水位保持在一定的范围;④保持过热蒸汽系统的经济安全运行。

(1)方案选择单回路系统结构简单,投资少,又能满足不少生产过程的控制要求。

适用于被控制过程的纯滞后和惯性小、负荷和扰动变化比较平缓,或者被控制质量不高的场合下。

由于在系统结构上多了一个副回路,串级控制系统能迅速地克服进入副回路的二次干扰,从而大大减少了二次干扰对主参数的影响,改善了过程的动态特性,提高了控制作用的快速性,对负荷变化的适应性强。

双冲量控制系统利用反馈控制克服其他扰动,能使被控量迅速而准确地稳定在给定值上,提高控制系统的控制质量。

综合上面几种控制系统,串级控制系统最适用于过热蒸汽温度的控制。

但是串级控制系统结构复杂,费用较高。

限于实验室所能提供的条件,为了便于调试,本次设计选用单回路控制系统。

①、被控量根据工艺可知,过热蒸汽控制系统的控制任务是使过热器。

出口温度保持在允许范围内,并保护过热管管壁温度不超过允许温度。

浅析过热汽温串级控制的控制方案

浅析过热汽温串级控制的控制方案早晨的阳光透过窗帘的缝隙,洒在办公室的角落,我泡了一杯清茶,打开电脑,准备开始写作。

关于过热汽温串级控制的控制方案,这个话题已经在我脑子里转了好多遍了,今天终于要把它梳理出来了。

先来说说什么是过热汽温串级控制。

简单来说,它就是通过控制过热器的出口温度,保证蒸汽温度在合理的范围内,防止过热器内部出现水滴,从而保证蒸汽质量。

那么,我们就来聊聊控制方案。

一、方案设计原则1.稳定性:确保过热器出口温度在设定值附近波动,避免出现大幅度波动。

2.可靠性:控制系统要具备较强的抗干扰能力,保证在各种工况下都能稳定运行。

3.实时性:控制系统要能够实时监测过热器出口温度,快速响应。

4.经济性:在满足控制要求的前提下,尽量降低设备成本和运行成本。

二、方案组成1.控制器:采用先进的PID控制算法,实现过热器出口温度的精确控制。

2.传感器:选用高精度的温度传感器,实时监测过热器出口温度。

3.执行器:选用快速响应的调节阀,实现对过热器入口蒸汽流量的调节。

4.人机界面:用于显示过热器出口温度、调节阀开度等参数,方便操作员实时监控。

三、控制策略1.主控制策略:采用PID控制算法,根据过热器出口温度与设定值的偏差,自动调节调节阀开度,使过热器出口温度稳定在设定值附近。

2.串级控制策略:在主控制策略的基础上,引入前馈控制。

当过热器入口蒸汽流量发生变化时,前馈控制会根据入口蒸汽流量的变化,提前调整调节阀开度,以减小过热器出口温度的波动。

3.限幅控制策略:为防止过热器出口温度过高或过低,设置上下限幅值。

当过热器出口温度超过上限幅值时,自动关闭调节阀;当过热器出口温度低于下限幅值时,自动开启调节阀。

四、实施方案1.硬件配置:根据方案组成,选择合适的控制器、传感器、执行器和人机界面等设备,进行硬件连接。

2.软件编程:根据控制策略,编写控制程序,实现过热器出口温度的自动控制。

3.系统调试:在设备安装完毕后,进行系统调试,确保控制系统稳定可靠。

锅炉蒸汽温度控制系统性能优化研究

锅炉蒸汽温度控制系统性能优化研究摘要:锅炉蒸汽温度的稳定性对电厂的运行至关重要,温度过高或过低将直接影响电厂机组的经济性和安全性。

但是传统的锅炉蒸汽温度控制系统具有大惯性、纯延迟、多变量、时变性控制困难等特点,因此,很难用传统的温度控制系统将温度控制在允许的偏差范围内。

本文针对传统锅炉蒸汽温度控制系统存在稳定性差、响应时间慢等缺点,提出了一种新的以PLC为控制核心,结合变论域模糊PID控制方法的温度控制系统,利用变论域思想提高模糊推理的精度,并利用模糊推理的方法实现PID参数的在线整定。

阐述了温度控制系统的软硬设计方案,分别介绍了PLC、输入/输出模块、温度传感器、压力传感器的选择,详细介绍了系统的温度控制原理、PID控制原理、变论域模糊PID控制原理。

该锅炉蒸汽温度控制系统具有调节时问短、控制精度高、抗干扰能力强,振荡周期短,而且系统的静、动态特性都较好等特点,对工业过程温度控制具有现实意义。

关键词:锅炉蒸汽温度;PLC;PID控制;温度控制;模糊控制;引言近年来,在火力发电、冶金、机械等行业中,智能化、自适应、参数自控制的温度控制系统应用越来越广泛,其中锅炉过热蒸汽温度是电厂生产运行中的一个非常重要的监控和控制参数。

如果蒸汽温度过高会降低汽轮机有关部件机械强度,会导致设备因为温度过高产生变形而被损坏;若主蒸汽温度过低,会使机组热效率降低、增大功耗率,容易造成湿度过大,腐蚀设备;若其温度变化过大会危机机组的安全运行,因此,必须把锅炉蒸汽温度控制在设定的一定范围内。

影响过热蒸汽温度的因素很多,这增加了锅炉蒸汽温度的控制难度。

常规的锅炉温度控制系统普遍存在控制困难、延迟性、准确度不够等问题,本文针对电厂锅炉蒸汽温度控制的需要,优化了传统锅炉温度控制系统的性能。

本文设计的锅炉蒸汽温度控制系统是针对哈尔滨锅炉厂有限责任公司制造的超临界参数本生直流锅炉的蒸汽温度的控制,该锅炉型号HG2100/25.4-HM11型,锅炉大板梁标高127米,炉膛断面尺寸21.2273m×21.2273m,最大连续蒸发量2100t/h,过热器蒸汽出口温度571℃,再热器蒸汽出口温度569℃,积水温度283.3℃,以过热器出口的蒸汽温度为被控参数。

基于 EV-SPEA2的过热汽温控制系统优化方法

基于 EV-SPEA2的过热汽温控制系统优化方法周霞【摘要】In order to integrate the expected information of decision maker into the procedure of solution in regard to multi-objective optimisation,we proposed an expected value-based preference distance calculation method,and improved according to it the fitness assignment method and environment selection strategy of strength multi-objective optimisation algorithm,as well as proposed the algorithm of EV-SPEA2.It was demonstrated by the verification for the example of classic multi-objective optimisation function that the EV-SPEA2 was able to provide a great deal of solutions approaching to the expected value according to the expected information of decision makers.Applying the EV-SPEA2 in PID controller parameter tuning in boiler superheated steam temperature cascade control system,simulation results showed that quite a few sets of controller parameters at the front of Pareto and in accordance with the preference of decision maker could be achieved by running the EV-SPEA2.%为将决策者的期望信息融入多目标优化问题的求解过程,提出一种基于期望值的偏好距离计算方法。

(过热蒸汽温度控制系统设计).

毕业设计 [论文] 题目:过热蒸汽温度控制系统设计系别:电气与电子工程系专业:自动化姓名:龚宏奎学号:122408121指导教师:任琦梅河南城建学院2012年05月20日摘要过热蒸汽温度控制系统是单元机组不可缺少的重要组成部分,其性能和可靠性已成为保证单元机组安全性和经济性的重要因素。

过热蒸汽温度较高时,机组热效率则相对较高,但过高时,汽机的金属材料又无法承受,气温过低则影响机组效率。

过热蒸汽温度的稳定对机组的安全经济运行非常重要,所以对其控制有较高的要求。

但是由于过热蒸汽温度是一个典型的大迟延、大惯性、非线性和时变性的复杂系统,本次设计采用串级控制以提高系统的控制性能,在系统中采用了主控-串级控制的切换装置,使系统可以适用于不同的工作环境。

通过使用该系统,可以使得锅炉过热器出口蒸汽温度在允许的范围内变化,并保护过热器营壁温度不超过允许的工作温度。

关键词:过热蒸汽温度,减温水,串级控制系统,PIDABSTRACTThe superheated steam temperature control system is an important and indispensable unit aircrew part, its performance and reliability has become ensure safety and economic behavior of the unit aircrew important factors. The superheated steam temperature is higher, the thermal efficiency is relatively high, but is high, the metal materials and the turbine unable to bear, the temperature is too low will influence the unit efficiency. The superheated steam temperature stability of the unit safe and economic operation is very important, so for the control have higher requirements. But because the superheated steam temperature is a typical time-delayed, large inertia, nonlinear and changeable complex system, this design USES the cascade control in order to improve the control performance of the system, in the system by the master-cascade control of switching device, make the system can be used in different working environment. By using this system, can make the boiler overheating export steam temperature in allowed within the scope of the change, and the protection of superheater wall temperature not more than allow the camp of working temperature.Key words: the superheated steam temperature, reduce warm water, cascade control system, PID目录摘要 (I)ABSTRACT (II)1绪论 (1)1.1选题的背景及其意义 (1)1.2国内外研究现状 (1)1.3本次设计的目的 (2)1.4本次设计所做的工作 (3)2汽温控制系统的组成与对象动态特性 (4)2.1汽温调节的概念和方法 (4)2.1.1从蒸汽侧调节汽温 (4)2.1.2从烟气侧调节汽温 (5)2.2过热器的分类及基本结构 (7)2.2.1过热器的分类 (7)2.2.2过热器的基本结构 (9)2.3过热蒸汽温度控制系统的基本结构与工作原理 (11)2.3.1过热器一级减温控制系统 (11)2.3.2二级减温控制系统 (12)2.4过热蒸汽温度控制对象的动静态特性 (14)2.4.1静态特性 (14)2.4.2动态特性 (14)3过热汽温控制系统的基本方案 (18)3.1串级汽温控制系统 (18)3.2串级汽温控制系统的基本结构及原理 (18)3.3串级汽温控制系统的设计 (20)3.4串级汽温控制系统的整定 (21)4相关器件的选型 (25)4.1温度检测变送器的选择 (25)4.2控制器的选型 (26)4.3执行器的选型 (28)4.4阀门定位器的选型 (30)5主蒸汽温度控制系统的改进与仿真 (33)5.1Smith预估补偿器 (33)5.2改进型Smith预估器 (37)5.3带有改进型Smith预估器的主蒸汽温度控制系统设计与仿真 (40)6结论 (43)参考文献 (44)致谢 (45)附录 (46)1绪论1.1选题的背景及其意义过热汽温(过热蒸汽的温度)的控制就是维持过热出口蒸汽温度在允许范围内,并且保护过热器,使管壁温度不超过允许的工作温度。

蒸汽温度控制系统设计

控制系统课程设计题目:蒸汽温度控制系统设计系别:电气工程系专业:自动化姓名:学号:指导教师:河南城建学院2013年01月11 日摘要本文是针对锅炉过热蒸汽温度控制系统进行的分析和设计。

控制系统采用串级控制以提高系统的控制性能,在系统中采用了主控-串级控制的切换装置,使系统可以适用于不同的工作环境。

通过使用该系统,可以使得锅炉过热器出口蒸汽温度在允许的范围内变化,并保护过热器营壁温度不超过允许的工作温度。

关键字:过热蒸汽控制串级控制系统自动控制主控-串级切换目录1 生产工艺介绍 (1)1.1 蒸汽过热系统的控制 (1)2控制原理简介 (1)2.1控制方案选择 (2)2.1.1单回路控制方案 (2)2.1.2串级控制方案 (2)2.2 串级控制方案论证 (3)3 控制系统设计 (4)3.1 系统控制参数确定 (4)3.1.1 主变量的选择 (4)3.1.2副变量的选择 (5)3.1.3操纵变量的选择 (5)3.2 调节阀的选择 (5)3.3 控制器设计 (6)3.3.1 控制器控制规律的选择 (6)3.3.2 控制器正、反作用选择 (6)3.3.3 控制器的电路实现 (7)4 控制仪表的选择 (7)5 系统控制流程图 (8)6 总结体会 (8)6.1 设计总结 (8)6.2 心得体会 (8)参考文献 (10)蒸汽温度控制系统设计1 生产工艺介绍1.1 蒸汽过热系统的控制蒸汽过热系统则是锅炉系统安垒正常运行,确保蒸汽品质的重要部分。

本设计主要考虑的部分是锅炉过热蒸汽系统的控制。

蒸汽过热系统包括一级过热器、减温器、二级过热器。

控制任务是使过热器出口温度维持在允许范围内,并保护过热器时管壁温度不超过允许的工作温度。

过热蒸汽温度过高或过低,对锅炉运行及蒸汽用户设备都是不利的,过热蒸汽温度过高,过热器容易损坏,汽轮机也因内部过度的热膨胀而严重影响安全运行;过热温度过低,一方面使设备的效率降低,同时使汽轮机后几级的蒸汽湿度增加,引起叶片磨损,所以必须把过热器出口蒸汽的温度控制在规定范围内。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

作者简介: 李学明(1965),襄樊发电有限责任公司高级工程师,华北电力大学(北京)在读博士研究生。

过热蒸汽温度控制系统优化李学明1,刘吉臻1,李志军1,朱广华2,李 军2(11华北电力大学,北京 102206;21襄樊发电有限责任公司,湖北襄樊 441141)[摘 要] 针对300MW 火电机组锅炉过热汽温系统二级减温器后两侧温度的差异情况,确定了过热汽温控制系统的优化方案:增加1个副调节器,使每个二级喷水阀单独由1个串级回路的副调节器输出进行控制。

优化后的系统可以对温度高的一侧增加喷水量,对温度低的一侧减少喷水量,保证二级喷水总量不变。

该方案经仿真实验后应用于实际,取得了明显效果。

该优化方案适用于采用分散控制系统且有分隔屏过热器的锅炉。

[关键词] 火电机组;过热蒸汽;温度控制;控制系统优化;调节[中图分类号]T K323 [文献标识码]A [文章编号]10023364(2004)05004203 目前,世界各国制造的大容量高参数锅炉过热蒸汽温度多数控制在540℃以上。

为保证汽轮机的安全经济运行,在规定负荷下,对过热蒸汽温度提出了较高的要求,即要将其控制在额定值的+5℃~-10℃范围内。

但过热蒸汽系统是一个有迟延、有惯性的复杂热力系统,实际运行中经常出现超温和温度过低的情况。

本文介绍襄樊电厂在3号锅炉上对过热蒸汽温度控制系统所做的试验、分析及优化工作。

1 过热汽温热力系统结构襄樊电厂3号炉是上海锅炉厂生产的SG 1025/17.53M842亚临界自然循环汽包炉,过热蒸汽压力和温度分别是17.53MPa 和540℃。

过热汽温热力系统结构如图1所示,从锅炉汽包的汽水分离器分离出来的蒸汽经低温过热器加热后,由一级减温器减温后,分别进入左右(A 、B )侧分隔屏过热器加热。

二级减温器控制分隔屏过热器出口过热蒸汽温度。

过热蒸汽经二级减温器后进入联箱中混合,再进入高温过热器,在高温过热器中加热后,经过热蒸汽管道进入汽轮机高压缸。

图1 过热汽温热力系统结构2 过热蒸汽温度控制过热蒸汽温度设计采用喷水减温,即通过改变减温水阀门开度来改变减温水量,控制蒸汽温度。

一级喷水阀控制采用典型的串级控制系统,系统中有主副2个调节器,分隔屏过热器出口温度测量值作为主信号,一级喷水阀出口温度信号是导前信号,主调节器输出作为副调节器的定值。

汽机第一级压力信号经函数修正后作为主调节器的定值。

二级喷水阀控制与一级喷水阀控制相似,不同之处在于导前信号取的是二级喷水阀后温度的平均值。

图2是二级喷水阀串级控制技术交流 42 热力发电・2004(05)系统简图。

机组的控制系统由WDPF Ⅱ型分散控制系统构成。

图2 二级喷水阀串级控制系统3 过热蒸汽温度控制现状及存在的问题过热蒸汽温度控制的任务是维持高温过热器出口温度在允许范围之内,并保护过热器,使其管壁温度不超过允许的工作温度。

引起过热蒸汽温度变化的扰动因素归纳起来主要有蒸汽流量、烟气传热量和减温水量,,控制对象的动态特性都是有迟延、有惯性且有自平衡能力的。

过热蒸汽温度采用传统的串级控制系统借助两级喷水阀进行控制。

从过热蒸汽系统的结构可以看出,蒸汽经一级喷水后,分两路进入分隔屏过热器,因此,不可能用一级喷水阀控制两侧蒸汽温度达到同一设定值。

现场试验发现,分隔屏过热器两侧出口温度偏差较大。

在蒸汽流量和烟气传热量基本不变的情况下,一级喷水阀门开度增加10%,流量增加约10t/h ,二级减温器前A 侧的温度比B 侧高15℃。

因流过A 、B 两侧分隔屏过热器的蒸汽流量基本相等,二级喷水流量也相同,混合后的蒸汽温度波动较大,致使过热蒸汽温度经常偏高或偏低。

一级喷水控制只起粗调作用,是二级控制的基础,主要靠二级喷水控制过热蒸汽温度。

因两侧喷水阀对蒸汽温度影响的动态特性不相同,但系统设计中,分隔屏过热器后A 、B 两侧喷水阀门采用的串级控制系统副调节器输出的却是同一个指令,所以无法消除A 、B 两侧分隔屏出口蒸汽温度的偏差,从而造成过热蒸汽温度波动很大,经常超出允许偏差,影响机组安全经济运行。

4 过热汽温控制试验及控制优化4.1 一级喷水试验及控制优化通过对3号锅炉进行试验,得到了一级喷水扰动下低温过热器系统的动态特性曲线(图3)。

实际上,因为一级喷水控制是二级喷水控制的基础,只起粗调作用,所以对一级喷水控制系统不作改动,只是考虑到蒸汽流量、燃料量指令等外部扰动对主蒸汽温度的影响,添加了它们扰动的前馈信号,以提早补偿扰动对系统的影响。

图3 一级喷水扰动下汽温响应特性4.2 二级喷水试验及控制优化图4是二级喷水扰动下动态特性曲线(襄樊电厂3号机组,负荷210MW ),图中上面两幅曲线是分隔屏过热器A 、B 两侧减温水的流量,中间两幅曲线是过热器A 、B 两侧喷水阀后的温度,下边左侧曲线是主蒸汽温度,右侧曲线是燃料量指令曲线。

图4 二级喷水扰动对象的动态特性根据现场试验得到的数据,确定A 、B 两侧分隔屏喷水阀后蒸汽温度的偏差,是造成混合后的过热蒸汽温度有很大波动的直接原因。

因此对原来的串级控制系统结构进行了优化,具体方案是:将原来2个二级喷水阀由串级控制回路的1个副PID 调节器的输出进行控制,改为增加1个副调节器,使每个二级喷水阀单独由1个串级回路的副调节器输出进行控制。

优化后的系统可以对温度高的一侧增加喷水量,对温度低的一侧减少喷水量,保证二级喷水总量基本不变。

这样A 、B 两侧二级喷水阀后的过热蒸汽温度基本相等,使混技术交流热力发电・2004(05)43合后的过热蒸汽温度波动较小。

二级喷水控制优化原理见图5。

图5 二级喷水控制方案优化原理5 过热蒸汽温度控制效果及应用前景借助WDPF 分散控制系统上述控制方案在襄樊电厂3号机组上得以实现。

图6是2002年12月12日在襄樊电厂3号机组上主蒸汽温度定值扰动下系统的响应曲线。

现场运行表明,优化后的控制系统在控制性能方面有较大的提高,在正常运行工况下,机组没有出现温度偏高或偏低现象,保证了机组的安全性和经济性。

由于该方案无需改造锅炉系统及分散控制系统的硬件设备,只需对分散控制系统的软件组态做少量修改,就能达到较好的控制效果,所以,对于采用分散控制系统且有分隔屏过热器的锅炉,该方案具有较好的应用前景。

图6 主蒸汽温度定值扰动下系统的响应曲线6 结 论在目前运行的300MW 机组上,应用本文研究的方案,对分散控制系统组态只需做少量修改,即可明显改善过热蒸汽温度的控制品质,提高锅炉运行的安全性和经济性,值得有关单位借鉴。

[参 考 文 献][1] 能源部西安热工研究所.热工技术手册[M ].水利电力出版社,1992.[2] 李遵基.热工自动控制系统[M ].中国电力出版社,1997.[3] 黄忠霖.控制系统MA TLAB 计算及仿真[M ].国防工业出版社,2001.(上接第39页)改变。

直径越小,速度越高,雾化平均粒径越细。

采用音速设计可以获得较好的雾化效果。

(2)气流射入角越大,气液比越大,雾化粒径越细,但是当射入角过大时,气耗量增加,轴向动量损失大,不利于二次雾化。

(3)油液沿中心柱形成的液膜厚度对雾化粒径的大小影响很大。

液膜厚度越小,雾化效果越好,但在实际应用中要注意避免液体通道的堵塞。

[参 考 文 献][1] A.H.Lefebvre.Atomization and sprays[M ].1989.[2] 王娇娜,赵忠祥,李育民,等.预膜气流式雾化器的结构尺寸对雾化结果的影响[J ].化学工业与工程,1998,(15):3438.[3] I.S.Carvalho ,M.V.Heitor.Liquid Film Breakup in aModel of a Prefilming Airblast Nozzle [J ].Experiments inFluids.1998,(24):408415.[4] 高家锐.动量、热量、质量传输原理[M ].重庆大学出版社,1987.技术交流 44 FEATURES AN D METH ODS OF HEAT RECOVER Y STEAM GENERAT OR ASME PTC 4.4ZHAO Yong jian ,L IU Zhen qi(32)…………………………………………………………………………………………………Abstract :Test items ,test technology ,and test method in the gas turbine heat recovery steam generators (HRSG )performance test code ASME PTC4.4have been presented ,the HRSG efficiency test technology and the heat loss method used for efficiency calculation being emphatically described.K ey w ords :heat recovery boiler ;performance test code ;efficiency test ;heat loss methodSTU DY ON ABN ORMAL VIBRATION OF GENERAT OR ’S REAR BEARING FOR H OME MADE 125MW (135MW)UNITS HU Jian xin(35)……………………………………………………………………………………Abstract :Directing against the problem of abnormal vibration of generator ’s rear bearing for home made 125MW (135MW )units ,analysis of the said problem has been carried out in detail based on vast amount of field test data obtained from thorough tests and study ,and on making full use of re 2search achievements regarding rotor dynamics ,and combining with work experience of many years in the field ,suggesting ways for remedying and re 2solving the said problem.Practice shows that the analysis and remedial method for the vibration problem to be effective.K ey w ords :125MW unit ;turbine ;generator ;bearing vibration ;rotor dynamicsINF L UENCE OF STRUCTURAL DIMENSIONS UPON THE AT OMIZING PERFORMANCE OF A PREFI LMING SPRAY N OZZ L E ZH OU Chun li ,CHENG Chong ming ,L I Ding kai et al(38)………………………………Abstract :Through changing the key parameters of a prefilming airblast spray nozzle ,such as air injecting angle ,diameter of the air passage ,and the thickness of the ring form liquid film etc.,the influence of structural parameters upon atomizing performance of the spray nozzle has been studied ,obtaining the regularity of atomizing particles variation ,providing basis for optimal design of the atomizing spray nozzles.K ey w ords :prefilming airblast spray nozzle ;regularity of atomizing particles variation ;optimal designPARTIC L E SIZE DETERMINATION OF L IQUID D R OPL ETS IN G AS F LOW B Y USING IMPACT DI 2APHRAG M METH OD L I Shen ,YU Juan li ,HUI shi en et al(40)………………………………………………Abstract :The working principle and measuring method of particle size determination for liquid droplets carried in gas flow by using impact diaphragm method have been presented ,and the operation steps for applying magnesium oxide film or vaseline film on the carrier glass being given.The said method has low cost ,being easy to operate ,and suitable for measuring liquid droplets or fog droplets in outlet or inlet of mist remover in flue gas cooling facility and wet desulphurization system of boilers.K ey w ords :liquid droplets ,fog droplets ,particlel size measurement ;carrier glass ;impact diaphragmOPTIMIZATION OF CONTR OL SYSTEM FOR SUPERHEATE D STEAM TEMPERATURE L I Xue ming ,L IU Ji zhen ,L I Zhi jun et al(42)…………………………………………………………………………………Abstract :In view of temperature difference on two sides after secondary stage desuperheater in the superheated steam system of boiler for 300MW thermal power unit ,an optimization scheme of control system for superheated steam temperature has been determined.i.e.a secondary regulator has to be added ,making each secondary stage water spraying valve to be separately controlled by the output of secondary regulater in a cascade circuit.The optimized system can increase the spraying water quantity for the high temperature side ,and decrease the spraying water quantity for the low tem 2perature side ,ensuring the total secondary stage spraying water quantity to maintain constant.After simulation test ,the said scheme has already been used in practice ,obtaining obvious effectiveness.The said scheme is suitable for using to boilers with distributed control system and with separative platen superheater.K ey w ords :thermal power unit ;superheated steam ,temperature control ;optimization of control schemeMU LTI SENSOR INFORMATION MERGING TECHN OLOG Y AN D IT ’S APPL ICATION IN VIBRITION FAU LT DIAGN OSIS OF R OTAR Y MACHINES JIN Feng hua ,L I Lu ping(45)………………………………Abstract :A brief description of the multi sensor information merging technology has been bining with the requirements and properties of vibration fault diagnosis system for rotary machines ,an approach of the basic hierarchic structure of the diagnotic system by using the information merging technology has been carried out ;and making the hierarchy of information merging to correspond with the functions of fault diagnosis ,a model of information merging for vibration fault diagnosis of rotary machines has been put forward ,and the realizing method of information merging on dif 2ferent hierarchy of the vibration fault diagnosis system for rotary machines being discussed.K ey w ords :information merging ;multi sonser ;fault diagnosis ;rotary machine ;rotor vibrationOPERATION DIAGN OSIS SYSTEM BASE D ON NEURAL NETWORK FOR THERMAL POWER UNIT GE Xin ,GE Yan ,H e Xin et al(49)………………………………………………………………………………………Abstract :An operation diagnosis expert system for thermal power unit has been designed by fusing the neural network and the pattern recognition tech 2nology on TPRI SIS platform.Trough failure simulation test in detail ,a practical diagnosis example on 660MW unit has been analysed by using the said system ,obtaining good results of failure recognition.K ey w ords :thermal power plant ;operation diagnosis ;SIS ;expert system ;neural network ;pattern recognitionREAL IZATION OF INTEGRATE D WDPF T YPE DCS CONTR OL FOR HEAT SUPPLYING POWER GENER 2ATING UNIT WITH F L UIDIZE D BE D QIAO Zheng yu ,CHEN Xiu ping(53)…………………………………Abstract :In view of the situation concerning installation of several circulating fluidized bed (CFB )coal fired boilers and so many small steam turbines in Daliuta Thermal Power Plant ,Combining with the requirements from production practice for the system ,during the time of retrofitting WDPE type DCS control system for adding capacity ,the electriy control has been included in the said retrofitting ,to make an integrated system of DCS ,SCS ,MCS and electric control system.Thus ,the problem of insufficient I/O capacity in WDPE system has been resolved ,having improved the situation of inadequate space in the operators ’station and of monitoring in a tense at mosphere ,realized display of the remote operation and the state of the electric control ,made the system to be even more safe and reliable.K ey w ords :heat supplying unit ;control system ;DCS ;WDPF ;electric control ;adding capacityTEST METH OD OF INTEGRAL PERFORMANCE AUT OMATIC CAL IBRATION SYSTEM FOR THERMO 2E L ECTRIC COUPL ES SHANG Li ping(55)…………………………………………………………………………Abstract :Based on experiences obtained from practical inspections ,a test method of integral performance automatic calibration system for thermo electric couples has been summarized out.The said method can be used for the acceptance of calibration system ,for establshment of standard ,for recheck authentification ,and for inspection in application ,as well as for affirmation of system performance after upgrading the software edition of the system.At the sametime ,the problems occurred in tests and elimination of them have also been presented.K ey w ords :temperature measurement ;high temperature measuring value ;automatic calibration system of therma electric couple ;system acceptanceAPPL ICATION OF WAVE L ET TRANSFORM FOR N OISE E L IMINATING FR OM CHR OMAT OGRAPHIC SIG 2NALS AN D SOFTWARE DESIGN THEREOF ZHAO Xiao dan ,YANG W an sheng(59)………………………Abstract :A processing method of eliminating noises from chromatographic signals based on wavelet transform has been put forward.Through process 2ing of concrete data ,it shows that the said method can successfully eliminate noises from chromatographic signals ,creating conditions for carrying out accurately chromatographic analysis.At the same time ,software design for realizing noise elimination technology based on wavelet transform has been made ,using three kinds of software ,i.e.VB ,Componet Works ,and Matlab ,for hybrid programming ,making the programme to be simple ,and in 2terface to be friendly.。