磺化工艺

精细有机合成技术:磺化方法

该法适用于沸点较低易挥发的芳烃(如 苯、甲苯)的磺化。所用硫酸不宜过高,一 般为92%~93%。

O NO2 130℃

+ ClSO3H 二氯苯

O NO2 SO3H + HCl

O

O

若用过量很多的氯磺酸磺化,所得产物是芳磺酰氯。

ArH + ClSO3H

ArSO3H + HCl

ArSO3H + ClSO3H

ArSO2Cl + H2SO4

如果单独使用氯磺酸不能使磺酸全部转化成磺酰氯时,可加入少量的氯化亚砜:

NH2

H2SO4

NH3 HSO4

180-190℃ -H2O

NH2 SO3H

分子内重排

NH2

SO3H

对氨基苯磺酸

烘焙磺化法的方式

➢① 芳 胺 与 硫 酸 等 摩 尔 量 混 合 制 得 固 态 硫 酸 盐 , 然 后 在 烘 焙 炉 内 于 180~230℃下进行烘焙;

➢②芳胺与硫酸等物质的量混合直接在转鼓式球磨机中进行成盐烘焙;

共沸脱水磺化采用的磺化设备也为铸铁 或铸钢制成,带有夹套,长径比为1.5~2:1, 比普通反应锅大。

3.氯磺酸磺化法

氯磺酸的磺化能力仅次于SO3,比硫酸强,是一种强磺化剂。 用氯磺酸磺化,根据氯磺酸用量不同,可制得芳磺酸或芳酰氯。

有机物慢慢地加入到氯磺酸中, 反过来加料会产生较多砜副产物。对 于固体有机物则有时需使用溶剂,常 用的溶剂有硝基苯、邻硝基乙苯、邻 二氯苯、二氯乙烷、四氯乙烷、四氯 乙烯等。

硫磺装置的主要工艺是

硫磺装置的主要工艺是

硫磺装置的主要工艺是磺化工艺。

磺化工艺通常包括以下步骤:

1. 运输硫磺:原始硫磺经过初步的熔化和过滤处理后,被泵送或输送到硫磺装置的储存罐中。

2. 熔化:将固态硫磺通过加热,使其熔化为液态。

3. 变硫:将液态硫磺通过加热和催化剂反应,将其转化为硫磺蒸汽。

4. 焦炉燃烧:将燃料(通常是天然气或重油)在焦炉中燃烧,产生高温高压的火焰,用于加热反应器和炉内。

5. 高温烟气净化:将焦炉燃烧产生的高温烟气经过冷却和洗涤处理,去除其中的硫化物、蒽等有害物质。

6. 硫磺蒸汽制备:将硫磺蒸汽和氨气通过催化剂反应,生成硫磺蒜味,再经过冷却和净化步骤将其中的杂质去除。

7. 低温净化:将硫磺蒸汽经过洗涤、冷却等过程,去除其中的硫酸、杂质等。

8. 硫磺液态存储:将蒸汽冷却成液态硫磺,存储在储罐中。

9. 贮存和出口:对液态硫磺进行贮存和包装,准备出口销售或用于其他用途。

以上是一般硫磺装置的主要工艺流程,具体的工艺步骤和细节可能会因不同厂家和操作条件而有所不同。

磺化工艺危险性分析:涉及原料、产品、废弃物处理等方方面面

磺化工艺危险性分析:涉及原料、产品、废弃物处理等方方面面磺化工艺危险性分析1.化学反应磺化反应是一种在有机化合物中引入磺基的过程,通常在高温和催化剂的作用下进行。

反应机理主要涉及磺酸基的亲电取代反应,可能会伴随有副反应和产物的产生。

其中,副反应包括氧化、热分解、磺酰基的重排等;主要产物为各种磺酸化合物,但也可能会生成砜、亚砜等其他类型的化合物。

2.原料和产品磺化工艺的原料主要是芳香族或脂肪族有机化合物,如苯、甲苯、二甲苯等,以及硫酸等催化剂。

这些原料和产品具有一定的毒性和腐蚀性,操作人员必须经过专业培训,了解和掌握相关安全操作规程才能接触和使用。

在处理大量的有机化合物和强酸时,需要注意防范火灾和化学灼伤等安全风险。

3.废弃物处理磺化工艺中产生的废弃物主要包括未反应的原料、副反应产物、废催化剂等。

这些废弃物含有一定量的有害物质,如重金属和有机污染物,如果直接排放或处理不当,会对环境和人类健康造成不良影响。

因此,需要严格按照相关法规和标准处理这些废弃物,例如进行焚烧、填埋、生化处理等。

4.设备故障磺化工艺的设备主要包括反应器、泵、管道、阀门等,这些设备可能会出现故障,如泄漏、堵塞、结垢等。

如果设备故障不能及时发现和处理,可能会引发严重的安全事故,如爆炸、火灾等。

因此,操作人员需要定期检查和维护设备,确保设备的正常运转。

5.操作失误操作失误是磺化工艺中常见的危险因素之一。

由于工艺流程复杂,对操作人员的专业素质和责任心有较高的要求。

操作失误可能会导致产品质量下降、设备损坏甚至发生事故。

为避免操作失误,需要加强员工培训,提高操作人员的专业素质和安全意识,同时建立严谨的操作规程和考核制度。

6.静电和火花静电和火花是磺化工艺中可能出现的危险因素。

由于工艺过程中涉及大量的易燃易爆物质,如果产生静电或火花,可能会引发火灾或爆炸事故。

为避免静电和火花的产生,需要采取一系列措施,如使用防静电设备和设施、控制工艺温度和压力、避免金属摩擦等。

磺化工艺安全管理制度

第一章总则第一条为加强磺化工艺安全管理,确保磺化工艺生产过程中的安全,预防事故发生,保障员工的生命财产安全,依据国家相关法律法规和行业标准,结合本企业实际情况,特制定本制度。

第二条本制度适用于本企业所有磺化工艺操作人员、管理人员及相关工作人员。

第三条本制度遵循“安全第一、预防为主、综合治理”的原则,要求全体员工严格遵守,确保磺化工艺安全运行。

第二章适用范围第四条本制度适用于磺化工艺的生产、储存、运输、使用和废弃物处理等全过程。

第三章安全管理职责第五条安全生产委员会负责磺化工艺安全管理的总体工作,具体职责如下:1. 制定磺化工艺安全管理制度和操作规程;2. 组织磺化工艺安全培训和考核;3. 定期组织安全检查,及时发现和消除安全隐患;4. 处理磺化工艺安全事故,追究相关责任。

第六条生产部门负责磺化工艺日常生产管理,具体职责如下:1. 负责磺化工艺生产线的安全操作;2. 定期对磺化工艺设备进行检查和维护;3. 确保磺化工艺生产环境符合安全要求;4. 及时报告和处置磺化工艺生产过程中的安全隐患。

第七条质量部门负责磺化工艺产品质量控制,具体职责如下:1. 监督磺化工艺生产过程,确保产品质量符合标准;2. 对磺化工艺产品进行检验,确保产品质量合格;3. 及时发现并报告磺化工艺产品质量问题。

第四章安全操作规程第八条磺化工艺操作人员必须经过专业培训,取得相应操作资格证书后方可上岗。

第九条操作人员应严格按照磺化工艺操作规程进行操作,不得擅自改变工艺参数。

第十条操作人员应定期检查磺化工艺设备,发现异常情况应立即停止操作,并向相关部门报告。

第十一条磺化工艺生产过程中,应严格控制温度、压力、流量等工艺参数,确保生产安全。

第十二条磺化工艺生产过程中,应保持良好的通风,防止有毒有害气体积聚。

第五章安全检查与隐患排查第十三条定期组织安全检查,对磺化工艺生产现场、设备、设施进行全面检查,确保安全设施完好、运行正常。

第十四条发现磺化工艺安全隐患,应立即采取措施予以消除,并记录在案。

磺化工艺技术

磺化工艺技术磺化工艺技术是一种将有机物中的氨基、羟基等活性基团与磺酸反应生成磺酯的化学反应技术。

磺化工艺广泛应用于有机合成、药物制造、染料工业等领域,具有重要意义。

磺化工艺技术的基本步骤包括反应溶液的配置、反应的选择和优化、反应条件的控制等。

首先,反应溶液的配置是磺化工艺技术的基础,要根据反应类型和反应条件选择适当的溶剂和催化剂,以提高反应效率和产率。

其次,反应的选择和优化是磺化工艺技术的关键,要根据反应物的结构和性质选择适当的反应条件和方法,如温度、反应时间、反应物的摩尔比等,以提高磺化反应的选择性和效率。

最后,反应条件的控制是确保磺化反应正常进行的关键,如加热、冷却、搅拌等条件的控制,可以有效地控制反应的速率和产物的质量。

磺化工艺技术的应用非常广泛。

在有机合成中,磺化反应可以将具有活性基团的化合物转化为磺酯,从而改变化合物的性质和用途。

例如,将含有羟基的化合物磺化后可以改善其水溶性和稳定性,提高其药物吸收速率和生物利用度,在药物制造中有广泛的应用。

在染料工业中,磺化反应可以改变染料分子的结构和电子性质,从而改变染料的色谱性能和稳定性,用于染料的合成和改性。

磺化工艺技术的发展趋势是提高反应的选择性、效率和环境友好性。

目前,一些新型的催化剂和溶剂正在被开发和应用于磺化反应中,可以有效地提高反应的选择性和效率,减少废物的产生。

此外,一些绿色合成技术,如微波辅助磺化反应、超声波辅助磺化反应等,也在磺化工艺技术中得到了广泛应用。

这些新技术可以加快反应速率,减少反应温度和催化剂使用量,对环境更加友好。

未来,随着科学技术的不断发展,磺化工艺技术将会应用于更多的领域,为化学工业的发展做出更大的贡献。

总之,磺化工艺技术是一种重要的化学反应技术,广泛应用于有机合成、药物制造、染料工业等领域。

通过合理的反应溶液配置、反应选择和优化以及反应条件的控制,可以提高磺化反应的选择性、效率和环境友好性。

未来,新型的催化剂和溶剂以及绿色合成技术将进一步推动磺化工艺技术的发展。

《磺化过程》PPT课件

B 发烟硫酸中三氧化硫质量分数计算

设 M 克 发 烟 硫 酸 中 , 三 氧 化 硫 质 量 为 m (SO3); 硫 酸 质 量 为 m (H2SO 4)。 则 :

M = m (SO3) + m (H 2SO4)

w(SO3) =

m (S O 3)

=

m(SO3) + m(H2SO4)

m (H2SO4) = M - m(SO3) m (S O 3) M

SO3>nSO3·H2SO4>SO3·H2O

3.3.2 磺化反应历程

磺化反应与前面讲过的亲电取代过程完全一样, 磺化质点进攻芳环,形成σ-络合物,然后脱去质子 形成芳磺酸。

磺 化 质 点

H S O 3

S O 3 H

也有些学者提出其它反应过程。参见教材p115

3.3.3 磺化过程影响因素

A 底物结构

3.1.2 磺化操作的目的

(1) 功能基团 使产品具有水溶性、酸性、表面活性或对纤维素 具有亲和力

(2) 中间基团 将磺基转化为-OH, -NH2, -CN或-Cl等取代基

(3) 阻断基团 先在芳环上引入磺基, 完成特定反应后, 再将磺基 水解脱掉

3.2 磺化试剂

3.2.1 浓硫酸与发烟硫酸

A 浓硫酸与发烟硫酸相图

SO3、nSO3·H2SO4以及SO3·H2O。一般认为发烟硫酸中,约93%

的磺化质点为SO3,浓度高于90%的硫酸中,磺化质点为

nSO3·H2SO4,浓度低于90%的浓硫酸中,磺化质点为SO3·H2O。 不同磺化质点磺化活性顺序不同, SO3活性最高,nSO3·H2SO4 次之,SO3·H2O最弱。即:

3.4 磺化工艺过程 3.4.1 苯环上的取代磺化工艺过程

工业磺化产品及磺化工艺

假字 假字假字假字假字假字假字假字假字假字

设计能为PPT带来什么?又是为谁服务?这是我在这次比赛中想的最多的问题。

在我理解中PPT就是小时候的板书,梳理思路阐述观念的工具,而设计大部分时候起到了视觉优化作用。但仅止于此么?除了让最终提案的观众感到 赏心悦目,对提案攥写人呢?能不能通过设计帮助他们找到些工作乐趣和创造空间?于是,这成了我想要尝试的一个方向。我希望能给提案撰写人带来一

工业磺化产品及磺化工艺

磺化 / 硫酸化是将磺酸基 / 硫酸基(-SO3H/-OSO3H)引入 有机化合物分子中的反应,在有机合成中具有非常重要的 意义,因而在化学工业的许多行业得到了广泛的应用。

一. 能源

1.水煤浆

2.石油

3.甲醇燃料电池

水煤浆是一种新型煤基液体燃料,由约 7 0 % 的煤、3 0 % 的水和少量添加剂组成 ,是洁净煤技术的主要组成部分。水煤浆技术是在 20 世纪 70 年代因石油危机应 运而生的一项以煤代油的技术。 常用的水煤浆分散剂主要有阴离子型和非离子型表面活性剂,其中阴离子型表面 活性剂主要包括各类聚磺酸盐、聚羧酸盐及少量磷酸盐。常用磺酸盐类分散剂有 :①萘磺酸盐类,其中典型产品是萘磺酸钠甲醛缩合物;②木质素磺酸盐及其甲 醛缩合物;③磺化腐殖酸盐及其甲醛缩合物;④聚烯烃磺酸盐,主要是以苯乙烯 磺酸、α- 甲基苯乙烯磺酸或苯乙烯、丁二烯、乙烯为原料共聚而成的,或是以各 种烯烃(苯乙烯、乙烯基甲苯、丙烯、丁二烯等)为单体聚合,再经无水硫酸或 氯磺酸磺化而成。

五. 其他应用

磺化产品还广泛应用于化妆品、纺织、乳化聚合、选矿、 农药、土壤净化、橡胶等领域。

结语

1)SO3 磺化工艺的优点是:不生成水,三氧化硫的用量 接近理论量,反应快,无废酸产生,有利于环境保护, 属于清洁生产工艺,是国际上一致公认的先进磺化工艺, 在工业上已逐步推广应用。 2)由于 SO3 过于活泼,反应激烈,瞬间放热量大,易 发生局部过热、过磺化、氧化、焦化等现象,必须在设 备和工艺上采取相应的措施,及时移走反应热。换言之, 必的专用磺化工艺及磺化反应器。

磺化剂及磺化工艺技术研究进展

磺化剂及磺化工艺技术研究进展摘要:随着石油勘探和石油化工行业的迅速发展,在油田注水开发过程中,油井周围形成了一个高压降水层,由于其渗透能力差,且在油田生产过程中会被乳化,影响原油采收率。

目前,国内外研究开发出了许多新型高效的表面活性剂类产品。

而在表面活性剂类产品中,磺化剂是一种重要的原料。

由于磺化剂具有溶解速度快、高水溶性、无环境污染、可回收等优点,使得其在表面活性剂类产品中占有重要地位。

因此,对磺化剂及磺化工艺技术的研究及开发应用是未来表面活性剂领域的重要方向之一。

关键词:磺化剂;磺化工艺;磺酸基一、磺化工艺的相关概念(一)磺化反应机理在磺化反应中,固体硫酸与有机化合物中的氢原子发生化学结合,生成硫酸氢根离子和水,并使有机化合物中的羟基得到保护。

在这个过程中,可以发生取代反应、氧化反应、加成反应和聚合反应。

固体硫酸的饱和硫酸氢根离子与水结合生成磺酸根离子,然后在有机化合物的羟基上形成磺酸基(SO3H),该反应式如下:磺化反应的结果是在一定温度下生成了磺酸盐和水,这种产物被称为“磺化产物”。

这个过程称为磺化反应。

根据反应物与水相接触的程度不同,可以分为非离子型和离子型两种。

非离子型通常称为“非离子型磺化反应”,其特点是反应物与水不直接接触,只是在反应物中加入少量的水或醇等溶剂,所以此类反应又称为“非离子型磺化反应”[1]。

(二)磺化剂1.磺化剂的选择磺化剂对反应的影响是很大的,例如在选择磺化剂时,必须考虑到它与反应物的反应程度,以及它对反应后产物结构和性质的影响。

因此,在选择磺化剂时,应考虑到下列因素:(1)根据被合成物的结构特点选择合适的磺化剂。

例如,芳香族羧酸和羧酸酯类化合物,其磺化反应要求高选择性。

(2)磺化剂与被合成物的亲核反应能力要小。

(3)在所用的磺化剂中,不能含有有强碱性或强酸性基团。

2.反应方式根据反应类型的不同,磺化过程一般可分为两大类:一类是反应物分子与反应溶剂直接进行的非离子型磺化反应;另一类是反应物分子与溶剂进行的离子型或非离子型磺化反应。

磺化工艺安全控制要求、重点监控参数及控制方案

2,4-二硝基氯苯与亚硫酸氢钠制备2,4-二硝基苯磺酸钠;

1-硝基葱醍与亚硫酸钠作用得到α-意:能硝酸等。

重点监控工艺参数

磺化反应釜内温度;磺化反应釜内搅拌速率;磺化剂流量;冷却水流量。

安全控制的基本要求

反应釜温度的报警和联锁;搅拌的稳定控制和联锁系统;紧急冷却系统;紧急停车系统;安全泄放系统;三氧化硫泄漏监控报警系统等。

工艺危险特点

(1)应原料具有燃爆危险性;磺化剂具有氧化性、强腐蚀性;如果投料顺序颠倒、投料速度过快、搅拌不良、冷却效果不佳等,都有可能造成反应温度异常升高,使磺化反应变为燃烧反应,引起火灾或爆炸事故;

(2)氧化硫易冷凝堵管,泄漏后易形成酸雾,危害较大。

典型工艺

(1)三氧化硫磺化法

气体三氧化硫和十二烷基苯等制备十二烷基苯磺酸钠;

磺化工艺安全控制要求、重点监控参数及控制方案

反应类型

放热反应

重点监控单元

磺化反应釜

工艺简介

磺化是向有机化合物分子中引入磺酰基(-SO3H)的反应。磺化方法分为三氧化硫磺化法、共沸去水磺化法、氯磺酸磺化法、烘焙磺化法和亚硫酸盐磺化法等。涉及磺化反应的工艺过程为磺化工艺。磺化反应除了增加产物的水溶性和酸性外,还可以使产品具有表面活性。芳煌经磺化后,其中的磺酸基可进一步被其他基团[如羟基(-0H)、氨基(-ND、氟基(YN)等]取代,生产多种衍生物。

宜采用的控制方式

将磺化反应釜内温度与磺化剂流量、磺化反应釜夹套冷却水进水阀、釜内搅拌电流形成联锁关系,紧急断料系统,当磺化反应釜内各参数偏离工艺指标时,能自动报警、停止加料,甚至紧急停车。

磺化反应系统应设有泄爆管和紧急排放系统。

硝基苯与液态三氧化硫制备间硝基苯磺酸;

磺化工艺

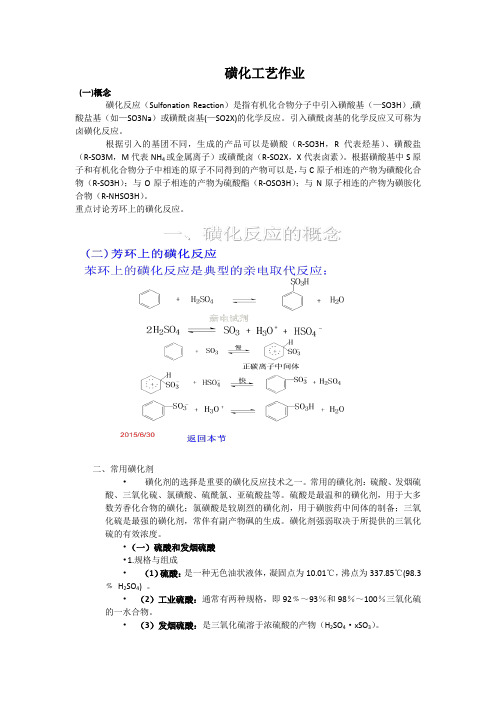

磺化工艺作业(一)概念磺化反应(Sulfonation Reaction)就是指有机化合物分子中引入磺酸基(—SO3H),磺酸盐基(如—SO3Na)或磺酰卤基(-SO2X)得化学反应、引入磺酰卤基得化学反应又可称为卤磺化反应。

根据引入得基团不同,生成得产品可以就是磺酸(R—SO3H,R代表烃基)、磺酸盐(R —SO3M,M代表NH4或金属离子)或磺酰卤(R-SO2X,X代表卤素)。

根据磺酸基中S原子与有机化合物分子中相连得原子不同得到得产物可以就是,与C原子相连得产物为磺酸化合物(R -SO3H);与O原子相连得产物为硫酸酯(R—OSO3H);与N原子相连得产物为磺胺化合物(R-NHSO3H)、重点讨论芳环上得磺化反应。

二、常用磺化剂•磺化剂得选择就是重要得磺化反应技术之一、常用得磺化剂:硫酸、发烟硫酸、三氧化硫、氯磺酸、硫酰氯、亚硫酸盐等、硫酸就是最温与得磺化剂,用于大多数芳香化合物得磺化;氯磺酸就是较剧烈得磺化剂,用于磺胺药中间体得制备;三氧化硫就是最强得磺化剂,常伴有副产物砜得生成、磺化剂强弱取决于所提供得三氧化硫得有效浓度。

•(一)硫酸与发烟硫酸•1、规格与组成•(1)硫酸:就是一种无色油状液体,凝固点为10。

01℃,沸点为337。

85℃(98。

3﹪H2SO4)。

•(2)工业硫酸:通常有两种规格,即92﹪~93%与98%~100%三氧化硫得一水合物、•(3)发烟硫酸:就是三氧化硫溶于浓硫酸得产物(H2SO4·xSO3)。

•(4)工业发烟硫酸:通常也制成两种规格,即含游离•S O3为20%~25%与60%~65%。

•3。

发烟硫酸作磺化剂得特点•(1)反应速度快且稳定,温度较低,同时具有工艺简单、设备投资低、易操作等优点;适用于反应活性较低得芳香化合物磺化与多磺酸物得制备。

•(2)缺点就是其对有机物作用剧烈,常伴有氧化、成砜得副产品。

磺化时仍有水产生,生成得水使硫酸浓度下降,当达到95%时反应停止,产生大量得废酸。

磺化工艺

磺化工艺作业(一)概念磺化反应(Sulfonation Reaction)是指有机化合物分子中引入磺酸基(—SO3H),磺酸盐基(如—SO3Na)或磺酰卤基(—SO2X)的化学反应。

引入磺酰卤基的化学反应又可称为卤磺化反应。

根据引入的基团不同,生成的产品可以是磺酸(R-SO3H,R代表烃基)、磺酸盐(R-SO3M,M代表NH4或金属离子)或磺酰卤(R-SO2X,X代表卤素)。

根据磺酸基中S原子和有机化合物分子中相连的原子不同得到的产物可以是,与C原子相连的产物为磺酸化合物(R-SO3H);与O原子相连的产物为硫酸酯(R-OSO3H);与N原子相连的产物为磺胺化合物(R-NHSO3H)。

重点讨论芳环上的磺化反应。

二、常用磺化剂•磺化剂的选择是重要的磺化反应技术之一。

常用的磺化剂:硫酸、发烟硫酸、三氧化硫、氯磺酸、硫酰氯、亚硫酸盐等。

硫酸是最温和的磺化剂,用于大多数芳香化合物的磺化;氯磺酸是较剧烈的磺化剂,用于磺胺药中间体的制备;三氧化硫是最强的磺化剂,常伴有副产物砜的生成。

磺化剂强弱取决于所提供的三氧化硫的有效浓度。

•(一)硫酸和发烟硫酸•1.规格与组成•(1)硫酸:是一种无色油状液体,凝固点为10.01℃,沸点为337.85℃(98.3﹪H2SO4) 。

•(2)工业硫酸:通常有两种规格,即92﹪~93%和98%~100%三氧化硫的一水合物。

•(3)发烟硫酸:是三氧化硫溶于浓硫酸的产物(H2SO4·xSO3)。

•(4)工业发烟硫酸:通常也制成两种规格,即含游离•S O3为20%~25%和60%~65%。

•3.发烟硫酸作磺化剂的特点•(1)反应速度快且稳定,温度较低,同时具有工艺简单、设备投资低、易操作等优点;适用于反应活性较低的芳香化合物磺化和多磺酸物的制备。

•(2)缺点是其对有机物作用剧烈,常伴有氧化、成砜的副产品。

磺化时仍有水产生,生成的水使硫酸浓度下降,当达到95%时反应停止,产生大量的废酸。

磺化反应及其工艺

152

SO 3.HCl

b.p

SO 3

+ HCl

S -80 ℃ L 1520 ℃ G 优点:反应能力强,但比SO3温和,副反应少, 生成HCl利于反应,产物纯度高 缺点:价格贵,HCl的强腐蚀性(工业上少用)

磺化剂的种类

§2.2

亚硫酸钠或亚硫酸氢钠

(亲核取代)

§2.2磺化剂的种类

Cl NO2

SO3Na NO2

120 ℃,水解

O2N

NH

OCH 3

Na2S2

H2N NH OCH 3

染料中间体---J 酸

SO3H OH

ClSO H 3

SO3H NH2 H2SO4 NH3

OH

HO3S

SO3H NH2

HO3S

NH2 HO3S NaOH SO3H OH

NH2

控制水解 SO3H

SO3

SO3,性质活泼,室温下易聚合,三种聚合形式

基团置换§2.1概述

定蓝B色基

2,磺化方法(引入SO3H的方法)

过量硫酸法 共沸去水法(溶剂法) 三氧化硫法 氯磺酸(Cl SO3H )磺化法 亚硫酸盐磺化法(NaHSO3)

§2.2磺化剂的种类

1,SO3---最有效的磺化剂 2,H2SO4和发烟硫酸 3,氯磺酸 4,亚硫酸钠或亚硫酸氢钠

H2SO4和发烟硫酸 氯磺酸 SO3

亚硫酸钠或亚硫酸氢钠 (亲核取代)

§2.3磺化反应历程

磺化动力学 反应历程

一、磺化动力学

可能的磺化质点是不同溶剂化的SO3分子 ,

a, 在发烟硫酸中主要的磺化质点为SO3, b, 在较浓的硫酸中的质点为H2S2O7,它是SO3和H2SO4溶 剂化的形式 C,在较低浓度的硫酸中(80%-85%)主要是H3SO4+, 它是SO3和H3O+溶剂化形式

浅谈磺化工艺操作三要素

浅谈磺化⼯艺操作三要素浅谈磺化⼯艺操作三要素磺化⼯艺操作三要素是不包含设备在内,影响产品质量的关健要点,主要是好的原料、稳定的⽓浓、合理的操作。

⼀、好的原料1、烷基苯:⽣产洗涤剂⽤表⾯活性剂⼀般采⽤⼗⼆烷基苯为有机原料进⾏磺化,正⼗⼆烷基苯的物理特性:分⼦式C18H80,分⼦量246.42,折光率nD 1.4824(20℃),1.4803(25℃),1.4782(30℃),密度(克/毫升):0.8551(20℃),0.8516(25℃),0.8481(30℃)。

实际操作上烷基苯是各单体不同馏分的混合体,商品⼗⼆烷基苯的近似物理特性:⽐重:(20℃)0.865克/毫升,馏程:初馏点275℃,5%277℃,50%280℃,90%283℃,⼲点288℃,平均分⼦量:240,折光指数:1.49,溴价:0.05。

烷基苯杂质对磺化产品质量的影响如下:(1)含⽔量⼀般为零。

实际上在运输、贮存过程会带⼊⽔分,含⽔量⾼会造成游离酸及过磺化粒⼦增多,会加深磺酸的⾊泽。

(2)溴价要低,溴价⾼会造成磺酸的⾊泽深,烷基苯溴价与磺酸盐⾊译的关系如下图表所⽰。

烷基苯质量对磺酸盐⾊译的影响磺酸盐⾊泽烷基苯溴价2、硫磺:硫的⼀般性质:原⼦量32.066,沸点444.6℃,熔点:112.8℃(菱形硫),119.0℃(单斜形硫),密度(克/⽴⽅厘⽶)(20℃)2.07(菱形硫),1.98(单斜形硫),1.7789(150℃液态硫)。

(1)纯度要⾼,纯度低会造成加快堵塞液硫过滤器滤⽹,并在燃硫炉燃烧过程产⽣过多灰份带⼊系统加快堵塞三氧化硫冷却器及过滤器。

(2)硫磺中的⽔分在熔化过程要排净,⽔分过多会在燃硫转化过程产⽣酸雾,冷却后形成烟酸,与灰分及粉尘等接触形成的酸泥易堵管道、设备。

3、⼯艺空⽓:露点要低,露点⾼即⼯艺空⽓的含⽔量⾼,会在燃硫转化过程产⽣过多的烟酸。

在磺化⽣产中,在进⼊硅胶⼲燥之前,先要把空⽓通过除湿器冷却,空⽓具有⼀定的湿度,在冷却时,空⽓中的⽔蒸汽被冷凝形成⽔通过疏⽔阀排⾛,除去空⽓中⼤部分⽔分。

喷射环流磺化工艺流程

喷射环流磺化工艺流程

下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!

Download Tip: This document has been carefully written by the editor. I hope that after you download, they can help you solve practical problems. After downloading, the document can be customized and modified. Please adjust and use it according to actual needs. Thank you!

喷射环流磺化工艺流程:

①反应准备:将原料(如甲苯)与液态三氧化硫(SO₃)预混。

②喷射混合:混合物通过喷嘴高速喷入反应器,形成细雾状,增大气液接触面积。

③环流反应:反应器内形成强烈环流,物料与SO₃充分混合反应,快速完成磺化。

④冷却调控:反应过程严格温控,冷却系统调节反应器温度,避免局部过热。

⑤尾气处理:反应尾气导入碱液吸收塔,转化为亚硫酸盐,氧化处理后排放。

⑥产物分离:反应产物冷却后,进行分离纯化,如结晶、过滤、干燥,得到磺化产物。

⑦安全环保:全过程监控泄漏、废气废水,确保操作安全,符合环保标准。

磺化工艺重要中间体mst

磺化工艺重要中间体mst1. 介绍磺化工艺是一种在有机合成领域中广泛应用的技术,通过在有机分子中引入磺酸基团,可以改变分子的性质和功能。

磺化反应的中间体起着至关重要的作用,它是在反应过程中形成的中间产物,在后续的反应中发挥关键作用。

在磺化工艺中,磺酸酯/硫酸酯(Mesylate,简称为Ms)是一种重要的磺酸中间体。

它具有较高的反应活性,在许多有机合成反应中起到催化剂或离子交换剂的作用。

磺酸酯的合成方法多种多样,不同的合成方法会直接影响到产物的纯度和产率。

2. 磺化工艺重要中间体mst的合成方法2.1 方法一首先,将甲醇和去离子水混合,得到甲醇溶液。

然后,向甲醇溶液中逐渐滴加石墨烯氧化物(GO),并加热搅拌。

接着,将NH3气体通过溶液中,将其分子吸附于氧化石墨烯(GO)表面。

经过一定时间反应后,将反应液过滤并洗涤,得到mst的磺酸酯前体。

2.2 方法二首先,将苯胺和二氯烷混合,并加热搅拌,使其充分反应。

然后,将生成的苯胺磺酸酯与醛类化合物反应,得到mst的磺酸酯前体。

2.3 方法三首先,将苯胺和无水乙醇混合并加热搅拌,使其充分反应。

然后,将生成的苯胺磺化合物与醛类化合物反应,得到mst的磺酸酯前体。

3. 磺化工艺重要中间体mst的应用3.1 催化剂由于其独特的结构和性质,磺酸酯可以作为有效的催化剂,在各种反应中发挥重要作用。

例如,磺酸酯可以催化醇的磺酸酯化反应,将醇转化为相应的磺酸酯化合物。

此外,磺酸酯还可以催化环状化合物的合成、烯烃的磺酸酯化反应等。

3.2 离子交换剂磺酸酯也可以作为离子交换剂,在化学分析、制药工艺中得到广泛应用。

离子交换剂能够与水中的离子进行交换,改变水中离子的浓度和平衡。

磺酸酯作为离子交换剂,可以有效地去除水中的杂质离子,提高水的质量。

3.3 药物合成在药物合成领域,磺酸酯也是一种常用的中间体。

许多药物的合成过程中需要使用到磺化工艺,并以磺酸酯作为重要的中间体。

例如,某些抗肿瘤药物和抗生素的合成过程中就需要使用到磺化工艺和磺酸酯中间体。

钻井磺化泥浆处理工艺

钻井磺化泥浆处理工艺

钻井磺化泥浆处理工艺主要分为以下几个步骤:

1. 采用磺化剂将泥浆中的一部分硫化为二硫化物,从而使泥浆具有一定的硫化性能。

2. 加入硫化剂和催化剂,促进二硫化物与残留硫化物的反应,进一步提高泥浆的硫化性能。

3. 使用吸附剂将泥浆中的硫化物物质吸附,从而使泥浆中的硫化物含量降低。

4. 运用过滤机械或离心机等设备对泥浆进行固液分离,将固体废弃物从泥浆中分离出来。

5. 对泥浆进行中和处理,使用碱性物质中和泥浆中的酸性物质,以调节泥浆的pH值。

6. 采用热解处理或氧化处理等方法,将泥浆中的硫化物物质转化为其他物质,从而达到去除硫化物的效果。

7. 最后,对处理后的泥浆进行过滤、干燥等处理,以便最终处理和处置。

磺化工艺管线腐蚀及其防护

部位 ,管线 内壁底 部腐蚀普遍 严重 。 分 析 :磺 化 管线所 受 化学腐 蚀 分为化 学腐 蚀和

电化学 腐蚀 。

( )金属 的化 学腐 蚀 是 指金 属表 面 与非 电解 1 质直 接发 生纯化 学作用 而 引起 的破 坏 。例如 与硫 酸 管线 的腐蚀 主要 由于低 浓度 硫酸 的 出现 与管 线发 生 如下 反应产生腐蚀 :

总 反应 :2 e 2 2 2= F ( H F +0- HO 2 e O )2 - F

( 5)在 管 线 材 质 选 择 上 , 由于 腐 蚀 的 多 样 性 ,无 法完 全满足 工况 要求 ,而且价 格过 高 ,经济

上不合 理 ,通过 以上工 艺 的改进及其 他方 法可 取得

较好 的防腐 效果 ,经 济合理 。 众 所周 知 ,防腐 蚀 的 目的在 于延 长设 备 的使用 寿命 ,确保 安全 生产 ,提 高综 合经 济效益 ,因此需 要确定技术 可靠 、经 济合理 的防腐 蚀措施 。o

讨论 。

2 烷基 苯磺酸管线

硫 酸管 线腐蚀 现象 比较 严重 ,而 且管线 多 为局

我厂磺 化 工艺 生产周 期较 短 ,所 以磺酸 管线 清 洗 周期较 短 ,清洗频 率较 高 ,清 洗后 管线 内残 留物 驻 留 时 间长 。管 线清 洗 使 用 加 热 稀 碱 液 冲 洗 ,然 后 清水冲 洗 ,最后 仪表风 吹扫 。清洗 过程会 造 成管 线 内部存 留部 分微量 水分 在管壁 四周 ,特 别是在 低 点 、弯 头 和 焊 道 等 处积 垢 积 水 腐 ,造 成 腐 蚀 更 加

正极 ( 杂质 ):2 e - 2 H+2 H 电池反应 :F +2 2= e( H +H e HO F O )2 2 f

植物油磺化工艺流程

植物油磺化工艺流程

植物油磺化工艺流程大致如下:

1. 原料处理:将植物油进行前处理,包括脱酸、脱水、脱色、去异物等。

2. 磺化反应:植物油与磺酸硫酸溶液在反应釜中进行强酸性催化反应,生成磺化植物油。

反应的条件包括反应温度、反应时间、磺酸硫酸浓度、搅拌速率等。

3. 沉淀分离:反应后的磺化植物油溶液调节pH值,向其中加入一定量的助剂,使其中的杂质、不溶性物质和游离硫酸被分离出来,形成沉淀物。

将沉淀物与磺化植物油进行分离,得到纯化后的磺化植物油。

4. 后处理:将磺化植物油进行后处理,包括中和、水洗、脱水等,以便使磺化植物油符合所需的质量标准。

总体来说,植物油磺化工艺较为复杂,需要掌握反应条件,注意原料及产物的质量等方面的问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

磺化工艺作业(一)概念磺化反应(Sulfonation Reaction)是指有机化合物分子中引入磺酸基(—SO3H),磺酸盐基(如—SO3Na)或磺酰卤基(—SO2X)的化学反应。

引入磺酰卤基的化学反应又可称为卤磺化反应。

根据引入的基团不同,生成的产品可以是磺酸(R-SO3H,R代表烃基)、磺酸盐(R-SO3M,M代表NH4或金属离子)或磺酰卤(R-SO2X,X代表卤素)。

根据磺酸基中S原子和有机化合物分子中相连的原子不同得到的产物可以是,与C原子相连的产物为磺酸化合物(R-SO3H);与O原子相连的产物为硫酸酯(R-OSO3H);与N原子相连的产物为磺胺化合物(R-NHSO3H)。

重点讨论芳环上的磺化反应。

二、常用磺化剂•磺化剂的选择是重要的磺化反应技术之一。

常用的磺化剂:硫酸、发烟硫酸、三氧化硫、氯磺酸、硫酰氯、亚硫酸盐等。

硫酸是最温和的磺化剂,用于大多数芳香化合物的磺化;氯磺酸是较剧烈的磺化剂,用于磺胺药中间体的制备;三氧化硫是最强的磺化剂,常伴有副产物砜的生成。

磺化剂强弱取决于所提供的三氧化硫的有效浓度。

•(一)硫酸和发烟硫酸•1.规格与组成•(1)硫酸:是一种无色油状液体,凝固点为10.01℃,沸点为337.85℃(98.3﹪H2SO4) 。

•(2)工业硫酸:通常有两种规格,即92﹪~93%和98%~100%三氧化硫的一水合物。

•(3)发烟硫酸:是三氧化硫溶于浓硫酸的产物(H2SO4·xSO3)。

•(4)工业发烟硫酸:通常也制成两种规格,即含游离•S O3为20%~25%和60%~65%。

•3.发烟硫酸作磺化剂的特点•(1)反应速度快且稳定,温度较低,同时具有工艺简单、设备投资低、易操作等优点;适用于反应活性较低的芳香化合物磺化和多磺酸物的制备。

•(2)缺点是其对有机物作用剧烈,常伴有氧化、成砜的副产品。

磺化时仍有水产生,生成的水使硫酸浓度下降,当达到95%时反应停止,产生大量的废酸。

3.发烟硫酸作磺化剂的特点(1)反应速度快且稳定,温度较低,同时具有工艺简单、设备投资低、易操作等优点;适用于反应活性较低的芳香化合物磺化和多磺酸物的制备。

(2)缺点是其对有机物作用剧烈,常伴有氧化、成砜的副产品。

磺化时仍有水产生,生成的水使硫酸浓度下降,当达到95%时反应停止,产生大量的废酸。

4.共沸去水磺化法-“气相磺化”(1)原理:将过量的苯蒸汽在120℃~180℃通入浓硫酸中,利用共沸原理使未反应的苯蒸汽带出生成的水,保证硫酸的浓度不致下降太多,这样硫酸的利用率可达91%。

(2)特点:从磺化锅中逸出的苯蒸汽和水蒸汽经冷凝后分层可回收苯,回收的苯经干燥又可循环使用。

只适用于沸点较低易挥发的芳烃,例如苯和甲苯的磺化。

•④注意事项:硫酸加入速度不宜过快;粗品中对甲苯磺酸80%、邻甲苯磺酸15%、间甲苯磺酸5%,采用高真空精馏分离;影响异构体的主要因素是磺化温度,0℃时磺化混合物中对位异构体占54%,100℃时对位占85%,140℃时对位占38%,为增加对位的比例,故选用甲苯回流温度下加硫酸。

•⑤用途:对甲苯磺酸主要用于四环素抗生素的制备,如多西环素、氢吡强力霉素、吗啉强力霉素等。

•(2)液体三氧化硫法磺化:①特点:主要用于不活泼液态芳烃的磺化,生成的磺酸在反应温度下必须是液态的,而且粘度不大。

②应用实例:硝基苯制备间-硝基苯磺酸(3)三氧化硫溶剂法磺化:①常用的溶剂:无机溶剂有硫酸和二氧化硫。

硫酸与三氧化硫可混溶,且能破坏有机磺酸的氢键缔合,降低磺化反应的黏度。

此过程能代替一般的发烟硫酸磺化,故通用性大,技术简单。

四氯乙烷、石油醚、硝基甲烷等;具价廉、稳定、易回收,被磺化物被有机溶剂所稀释,有利于抑制副反应等特点。

②应用特点:适用于被磺化物或磺化产物为固态的磺化过程,反应温和,容易有机溶剂有二氯甲烷、1,2-二氯乙烷、1,1,2,2-控制。

(三)氯磺酸1.反应机制氯磺化反应分两步进行:第一步先由芳香化合物与氯磺酸反应生成芳磺酸;第二步芳磺酸与另一分子氯磺酸生成芳磺酰氯化合物。

第二步反应为可逆反应,通过加入过量氯磺酸(2-5倍)、或采用化学法去除硫酸(如加适量的NaCl,收率由76%--90%)得高收率的芳磺酰氯。

芳香化合物若与等摩尔比或稍过量的氯磺酸反应,得到的产物是芳磺酸;若与过量很多的氯磺酸反应,产物则是芳磺酰氯。

2.特点:氯磺酸为磺化剂的优点:反应能力强,反应条件温和,得到产品较纯,副产物氯化氢可在负压下排出(可用水吸收制成盐酸),有利于反应进行完全。

缺点:价格较高,且分子量大,引入一个磺酸基的磺化剂用量较多,反应中产生的氯化氢具有强腐蚀性。

3.应用特点:氯磺酸主要适用于制取芳香族磺酰氯。

(1)实例一:对乙酰氨基苯磺酰氯的制备:(2)实例二:利尿降压药氢氯噻嗪中间体的制备:(3)实例三:降血糖药甲苯磺丁脲中间体对甲基苯磺酰氯的制备:(4)实例四:抗精神失常药氯普噻吨中间体对氯苯磺酰氯的制备:二、磺化剂的浓度和用量※动力学表明:在浓硫酸(浓度92-99%)中,磺化速度与硫酸中所含水分浓度的平方成反比。

(一)硫酸浓度和用量的计算1.磺化“π值”的概念芳烃的磺化速度依赖于硫酸的浓度。

当酸的浓度降低到一定程度时,反应几乎停止进行。

这时,剩余硫酸称为“废酸”。

其浓度通常用含三氧化硫的质量分数表示,称为磺化的“π值”。

如苯单磺化,当硫酸浓度低于78.4%时,不论温度、搅拌或催化剂如何,苯的磺化反应均不能进行,此时每100份78.4%的硫酸中所含三氧化硫量为64份,因而π值为64。

(书P224表9-1几种芳烃的π值)对于容易磺化的化合物其π值要求较低;而对于难磺化的化合物则π值却要求较高。

2.硫酸或发烟硫酸的用量X的计算公式π值的概念说明磺化剂的开始浓度对磺化剂用量的影响;设酸相中被磺化物、磺酸浓度忽略不计,每摩尔被磺化物在磺化时所需的硫酸或发烟硫酸用量X的计算公式:X = 80n(100-π)/(а-π)式中,X:磺化剂硫酸的用量(Kg);а:磺化剂硫酸中含三氧化硫的质量分数;π:废酸中含三氧化硫的质量分数;n:引入磺酸基的个数。

3. X的意义由上式可知,当用三氧化硫作磺化剂时(а=100),单磺化时它的用量是80,即相当于理论量。

当磺化剂中三氧化硫的浓度а降低时,磺化剂的用量就要增加,当а降低到废酸中三氧化硫的浓度π时(即а≈π),磺化剂的用量将增加到无限大。

案例分析:某药厂用含81.6%三氧化硫的硫酸(98%)为磺化剂制备苯磺酸,单磺化1摩尔苯时该种硫酸的用量X 是多少?(二)硫酸浓度和用量的选择如只从磺化剂的用量考虑,应选用三氧化硫或发烟硫酸作磺化剂,但磺化剂浓度太高也有缺点:①引起副反应,如氧化或生成砜等,影响磺酸基进入芳环的位置;②反应液黏稠不便于操作,生成的磺酸溶于酸相中从而影响磺化的速度。

在实际工作中为保证收率,一般都采用过量的硫酸,以保持酸的浓度超过π值,同时采取下述脱水方法以降低水对酸的稀释作用。

1.物理脱水法使用过量的溶剂或参与磺化的芳烃带走反应生成的水,即前面所述的共沸去水磺化法。

2.化学脱水法向磺化物中加入能与水作用的物质,如BF3、SOCl2。

以SOCl2为例。

(一)磺酸基的水解磺化反应为可逆反应,磺酸基的水解反应是磺化反应的逆反应。

对于有吸电子基的芳磺酸,芳环上的电子云密度降低,磺酸基难水解。

对于有给电子基的芳磺酸,芳环上电子云密度增高,磺酸基易水解。

此外,介质中的氢离子浓度愈高,水解速度愈快。

磺化反应和水解反应的速度都与温度有关,温度升高,水解速度的增加值比磺化速度快,因此,一般水解的温度比磺化温度高。

(二)磺酸基的异构化1.磺酸基的异构化的概念磺酸基在一定条件下还可以从原来的位置转移到其他位置,通常是转移到热力学更稳定的位置,称为“磺酸基的异构化”。

2.影响磺酸基的异构化的因素一般认为,在含有水的硫酸中,磺酸基的异构化是一个水解-再磺化的反应,而在无水硫酸中则是分子内的重排反应。

温度的变化对磺酸基的异构化也有一定的影响。

当苯环上有给电子基时,低温有利于磺酸基进入邻位,高温有利于进入对位,甚至有利于进入更稳定的间位。

•一般对于较易磺化的过程,低温磺化是不可逆的,属于动力学控制,磺酸基进入电子云密度高,活化能较低的位置;高温磺化是热力学控制,磺酸基可通过水解-再磺化或异构化而转移到空间障碍较小或不易水解的位置。

•在磺化反应过程中加少量添加剂,对反应有明显影响:•(一)改变磺酸基的定位•例如蒽醌在使用发烟硫酸磺化时,主要得β-蒽醌磺酸;当加入汞盐后,主要生成α-蒽醌磺酸;钯、铊和铑对蒽醌磺化也有很好的α-定位效应。

萘在高温下磺化时,加入10%左右的硫酸钠或S-苄基硫脲,可使β-萘磺酸的含量提高到95%以上。

•(二)抑制副反应产物的生成• 1.砜的生成与抑制•生成砜的有利条件是高温和高浓度的磺化剂,此时芳磺酸与硫酸作用生成芳砜阳离子,而后与芳烃反应生成砜。

•在磺化液中加入无水硫酸钠可以抑制砜的生成,因为硫酸钠在酸性介质中能解离产生硫酸氢根离子,使平衡向左移动。

•2.氧化副反应的产生与抑制•磺化时产生的氧化副反应形成羟基衍生物,并可进一步氧化为复杂产物。

在多环芳烃或多烷基取代苯磺化时特别明显,尤以高温和催化剂存在时为甚。

•通常对羟基蒽醌磺化时,常加入硼酸使其与羟基作用形成硼酸酯,可以阻碍氧化副反应产物的生成;对萘酚进行磺化时,加入硫酸钠可以抑制硫酸所起的氧化作用。

•(三)加快磺化反应速度•难于磺化的化合物,加入适量的催化剂,可以降低反应温度,加速•反应,提高收率。

•例如吡啶用硫酸或发烟硫酸磺化时,所得吡啶3-磺酸的产率只有50%左右,但加入硫酸汞作催化剂后,不仅可使收率提高到70%,还可使反应温度从320℃降到240℃。

肌肉兴奋药溴吡斯的明的合成原料3-磺酸吡啶即用此法制备。

•(一)直接盐析法•向磺化物的稀释液中直接加入食盐、氯化钾或硫酸钠,可使某些芳磺酸成盐析出。

缺点:有盐酸生成,对设备的腐蚀性较强。

•(二)中和盐析法•磺化物在稀释后用NaOH、Na2CO3、Na2SO3、NH4OH或MgO中和,利用中和时生成的硫酸钠、硫酸铵或硫酸镁可使磺酸以钠盐、铵盐或镁盐的形式盐析出来。

•(三)稀释酸析法•某些芳磺酸在50℃~80℃的硫酸中溶解度很小,将磺化液加水稀释,磺酸即可析出。

•(四)脱硫酸钙法•某些磺酸特别是多磺酸,不能用盐析法分离,这时需要采用脱硫酸钙法。

磺化物在稀释后用Ca(OH)2的悬浮液进行中和,生成的磺酸钙盐能溶于水,用过滤法除去CaSO4沉淀,得到不含无机盐的磺酸钙盐溶液。

将此溶液再用碳酸钠溶液处理,再过滤除去CaCO3沉淀,得到磺酸钠盐溶液。

•(五)萃取分离法•为了减少三废的生成,近年来提出萃取分离的新方法。