纱线强力标准

纱线的强力与强力不匀

提高纤维长度,使纤维长度L> 2LC; 提高纱线中纤维间的抱合力和摩擦力。

3 影响成纱强力的因素

(1)原料性能; (2)纺纱工艺过程对纤维性能的影

响程度; (3)成纱结构; (4)成纱均匀度。

第二节 提高成纱强力

1 原料选配对成纱强力的影响

入细纱之前得到充分混合。

2.2 细纱工艺与成纱强力

2.2.1 细纱牵伸工艺对成纱强 力影响

提高成纱强力,细纱的牵伸 工艺应重点放在提高细纱均 匀度上,细纱条干不匀↑,则 强力↓,强力不匀率↑ 。

2.2.2 纱线结构和捻度与纱线强力

加捻程度对纱线性能的影响

有利因素:

纤维间的摩擦力增加,纱线由于纤维间滑脱而 断裂的可能性减少。

图2 混纺纱中1、2两 种纤维的拉伸曲线

(2)第二种混纺情况

拉伸的第一阶段是伸长能力较小的纤维先 断,此时,混纺纱承受的拉伸外力F1为:

(2)第二种混纺情况

紧接着到第二阶段,纤维2承担外力直至断裂,这时 混纺纱承担的外力F2为: F2 n2P2

式中:P2——纤维2的断裂强力。

当纤维2的含量比较小时: n1P1 n2P2 n2P2

加捻使纱线在长度方向的强力不均匀性降低。

不利因素 :

纤维对纱线轴向的分力减小,从而使纱线的强 力降低。

纱线加捻过程中使纤维承受了预负荷,外层纤 维比内层承受了更多的预负荷,预负荷的增加 使纱线承受外力的能力降低,加之内外层负荷 分配不匀,表现为纱线强力的下降。

在捻系数达到临界捻系数之前,有利因素起主导地位,随着捻系数的增加成纱强力增加,捻系数超过 临界捻系数之后,不利因素起主导作用,随着捻系数的增加,纱线强度反而下降。

纺织常用强力标准总结

纺织常用强力标准总结01 FZ/T 01031-2016 针织物和弹性机织物接缝强力及伸长率的测定抓样法本标准规定了测定纺织品直线接缝型式的接缝强力和伸长率的两种拉伸试验方法。

方法A为平行拉伸法,方法B为垂直拉伸法。

适用于针织物和弹性机织物.02 FZ/T 01030-2016 针织物和弹性机织物接缝强力及扩张度的测定本标准规定了测定纺织品接缝强力和顶破扩张度的两种顶破试验方法。

方法A为钢球顶破法,方法B为膜片胀破法。

适用于针织物和弹性机织物。

适用于直线接缝,不适用于较大弯曲的接缝。

03 GB/T 13773.1-2008 织物及其制品的接缝拉伸性能第1部分:条样法接缝强力的测定本部分规定了采用条样法对接缝的缝合处施加垂直方向的力,测定其接缝承受最大力的方法。

适用于机织物及其制品,也适用于其他技术生产的织物。

本部分不适用于弹性机织物、土工合成材料、非织造布、涂层织物、玻璃纤维织物以及碳纤维和聚烯烃扁丝生产的织物。

接缝织物根据产品要求或有关各方的同意,可以从缝合制品中获取,也可以用植物织物样品准备。

仅适用于直线接缝,不适用于较大弯曲的接缝。

本方法规定采用等速伸长(CRE)试验仪04 GB/T 13773.2-2008 织物及其制品的接缝拉伸性能第2部分:抓样法接缝强力的测定本部分规定了采用抓样法对接缝的缝合处施加垂直方向的力,测定其接缝承受最大力的方法。

适用于机织物及其制品,也适用于其他技术生产的织物。

本部分不适用于弹性机织物、土工合成材料、非织造布、涂层织物、玻璃纤维织物以及碳纤维和聚烯烃扁丝生产的织物。

接缝织物根据产品要求或有关各方的同意,可以从缝合制品中获取,也可以用植物织物样品准备。

仅适用于直线接缝,不适用于较大弯曲的接缝。

本方法规定采用等速伸长(CRE)试验05 FZ/T 70007-2015 针织上衣腋下接缝强力试验方法本标准规定了采用等速伸长(CRE)试验仪测定针织上衣腋下接缝强力的试验方法。

纱线检测标准和检测项目有哪些

纱线检测标准和检测项目有哪些我国纺织业经历了几千年的发展,改革开放以后,纺织业也进入了发展的快速时期。

纱线作为纺织品,发展速度也比较可观。

为了助力我国纱线制造业的发展,世通检测为广大纱线厂家提供纱线检测服务,为您提高纱线质量和产品竞争力增加一份助力。

纱线检测范围:羊绒纱线,涤棉纱线,纺织纱线,羊毛纱线,混纺纱线,纳米纱线,腈纶纱线,毛呢纱线,尼龙纱线,玻纤纱线,碳纤维纱线,纯棉纱线,有机棉纱线等。

线检测项目:成分检测,纤维检测,质量检测,张力检测,水分,捻度,含油率,摩擦系数,弹性,压缩性能,拉伸性能,色牢度,含胶量,伸长率,耐疲劳性能等。

纱线国标检测标准:GB/T 398-2008棉本色纱线;GB/T 398-2018棉本色纱线;GB/T 2543.1-2015纺织品纱线捻度的测定第1部分:直接计数法;GB/T 2543.2-2001纺织品纱线捻度的测定第2部分:退捻加捻法;GB/T 7690.6-2013增强材料纱线试验方法第6部分:捻度平衡指数的测定;GB/T 3291.1-1997纺织纺织材料性能和试验术语第1部分:纤维和纱线;GB/T 3292.1-2008纺织品纱线条干不匀试验方法第1部分:电容法;GB/T 3292.2-2009纺织品纱线条干不匀试验方法第2部分:光电法;GB/T 3916-2013纺织品卷装纱单根纱线断裂强力和断裂伸长率的测定(CRE法);GB/T 7690.3-2013增强材料纱线试验方法第3部分:玻璃纤维断裂强力和断裂伸长的测定;GB/T 7690.4-2013增强材料纱线试验方法第4部分:硬挺度的测定。

纱线美标检测方法:AS 1157.3-1999测试方法耐真菌生长性第3部分:绳索纱线的抗真菌性能AS 2001.2.14-1987纺织品试验方法第2.14部分:物理试验纱线捻度的测定AS 2001.2.22-2006纺织品试验方法第2.22部分:物理试验接缝处纱线抗滑移测定AS 2001.5.6-1987纺织品试验方法第5.6部分: 纺织品尺寸变化的测定纱线和缝纫线尺寸变化的测定ASTM D861-2007标志纤维、纱中间产品和纱线性密度的TEX系统的使用规程ASTM D885/D885M-2010a(2014)e1人造有机纤维制轮胎帘布、轮胎帘布织物和工业长丝纱线的试验方法ASTM D1336-2007(2011)机织纺织品纱线扭曲度试验方法ASTM D1423-2002(2008)直接计算方法测定纱线捻度的试验方法ASTM D1425/D1425M-2014用电容测试仪测定纱线束的不均匀度的试验方法ASTM D1578-1993(2011)绞线法测定纱线断裂强度的试验方法纱线检测流程:1. 客户提出申请;2.工程师确定检验标准及检验项目并进行报价;3. 申请人确认报价,并将样品和有关技术文件送至实验室;4. 申请人提供技术文件;5. 缴纳费用,申请人向申请机构付款;6. 安排产品进行测试;7. 测试结果;8. 测试完成,颁发报告。

紧密纺粘胶纱强力指标

紧密纺粘胶纱强力指标

紧密纺粘胶纱的强力指标是指纱线在受力的情况下能承受的最大拉力。

它是衡量纱线抗拉性能的一个重要指标,通常用于评估纱线的质量和强度。

强力指标通常包括纱线的断裂强力和强力延伸率。

断裂强力是指纱线在断裂前能承受的最大拉力,通常以N(牛顿)为单位。

强力延伸率是指纱线在断裂前发生的长度变化与原始长度之比,通常以百分比表示。

对于紧密纺粘胶纱来说,由于其特殊的纱线结构和加工工艺,其强力指标通常较高。

这也意味着该纱线具有较好的拉力和延展性,能够承受较大的拉力而不易断裂。

这种强力指标的优势使得紧密纺粘胶纱在许多领域,如纺织、服装、家纺和工业等方面得到了广泛应用。

乌斯特公报USTER以及纱线常见质量标准

乌斯特公报USTER以及纱线常见质量标准乌斯特公报USTER以及纱线常见质量标准乌斯特公报USTER以及纱线常见质量标准 2011年10月28日乌斯特公报测试内容:1. 条子(sliver),粗纱(roving)以及纱线的不匀率2. 粗节(thick places),细节(thin places)及棉结(neps)的频数3. “偶发性”纱疵的频数4. 纱线的强力及伸长5. 纱线支数的变异6. 纱线毛羽7. 纱线的直径变异8. 纱线的杂志(trash)及灰尘(dust)9. 纱线的圆整度(roundness)常发性纱疵(imperfection)分三种:细节(thin places):低于纱线横截面平均尺寸30%粗节(thick places):高于纱线横截面平均尺寸100%棉结(neps):低于或超过平均尺寸的100%只有当粗节大于纱线平均横截面+35%时,肉眼才能观察到。

细节横截面变化小于平均横截面-30%时,才是有害的。

例:A棉结参考长度为4mm,+100%,B棉结长度为1mm,+400%,那么这两个在机织或针织面料上的有害程度是相当的。

USTER条干仪ME100对细节,粗节和棉结测试分别有4个灵敏度水平。

在某些条件下,测试必须要在其他灵敏度水平下进行。

就此而言,大多数情况下,对比测量结果具有局限性,测量结果绝对值的比较意义不是很大。

大量的实验表明,从一个灵敏度水平到下一个灵敏度水平,不同工艺下纺成的短纤纱线上,细节、粗节和棉结的数量保持着稳定的联系。

所以,通常可以假设,对于任何一个特定的灵敏度下得到的结论(如:好,一般和差)和其他任何灵敏度下的结论是相同的。

常发性纱疵不同程度的出现频率能影响最终产品的质量,而且他们的尺寸和数量也会在后道工序中造成很大有害因素。

细节表明了较大的纱线捻度(因为纱线横截面纤维较少时,抗扭转的能力弱),纱线张力不会随着纤维根数的减少而成比例下降。

粗节相反,粗节横截面的纤维根数更多,从而具有更高的抗扭转能力。

纱线检验规程

1、目的通过对外购纱线的检验,有效地监控原材料质量,使其符合公司及客户要求。

2、引言本规程适用于南海太平地毯有限公司外购纱线的检验。

3、检验规则取样1)取样数量按QB/T2518-2001《地毯用纱》 <组批与抽样> 中规定执行即:用于物理指标及外观质量抽样检验的产品,根据产品批量大小确定样本大小,从批中随机抽取样本单位。

批量在5000kg及以下,取样10大绞或10个筒纱,批量在5000kg 以上的取样20大绞或20个筒纱。

2)所抽取样品须注明批号、包号和物料名称等信息。

试验次数规定1)线密度测20次2)纱线捻度试验40次3)纱线强力:名义强力4500CN及以下试验20次,名义强力在4500CN以上的试验10次。

4)新批物料或有特殊要求需做“纤维定量分析和含油”试验时,规定取两个试样各试验一次(从样品中随机取)。

5)PP纬线热收缩试验20次6)回潮试验批量在1000KG及以下,取8个纱样,批量在1000KG以上的取12个纱样。

7)外观、绞长、绞重、绑线和条干(黑板)抽样数全检。

检验方法外观检验(见《纱线外观与支数检验记录表》);1)白度检验:GB/T 纺织品相对白度的仪器评定方法执行(送染部电脑测试);2)色差检验按GB/T 纺织品色差计算执行(送染部电脑测试);3)颜色检验按GB/T 8424-2001 纺织品表面颜色的测定通则执行(送染部电脑测试);4)光泽、纱疵、条干、色花和筒子成型检验:采用目测检验;5)绞重/筒重/绞长/绑线:逐绞称重测量。

支数检验(见《纱线外观与支数检验记录表》)按 GB/T 4743-1995 纱线线密度的测定执行捻度、捻向、纺纱结构检验(见《纱线捻度、捻向、纺纱结构检验记录表》)按 GB/T ~ 纺织品纱线捻度的测定第一部分:直接计数法执行纱线断裂强力及伸长率的检验(见《纱线断裂强力、断裂伸长率检验记录表》)按 GB/T 3916-1997 纺织品单根纱线断裂强力和断裂伸长率的测定执行混纺纱线定量分析(见《纺织品定量分析记录表》)试验方法按 GB/T 2910-1997 纺织品二组分纤维混纺产品定量化学分析执行纱线含油率测试试验方法按 FZ 20002-91 毛纺织品含油脂率的测定执行回潮率检验(见《纺织品回潮率检验记录表》)试验方法按 GB/T 9995-1997 纺织材料含水率和回潮率的测定执行PP纬线热收缩检验(见《纱线受热收缩检验记录表》)仪器和工具纤维干热收缩测定仪、秒表试验条件:1)预加张力:<200TEX纱线:11±1CN;>200TEX纱线:21±1CN。

单根纱线断裂强力和断裂伸长率的测定

实验五单根纱线断裂强力和断裂伸长率的测定1 适用范围1.1 本标准规定了测定取自卷装的纺织纱线断裂强力和断裂伸长率的方法,即提供四种方法a) 手动,从调湿的卷装上直接采取试样;b) 自动,从调湿的卷装上直接采取试样;c) 手动,采用调湿的松弛试验绞杀;d) 手动,采用浸湿的试样。

1.2 在对纱线线断裂伸长率有争议的情况下采用方法c).。

注:人们希望a)、b)、和c)三种方法提供相同的纱线拉伸结果,然而方法c)测定的伸长率值较方法a)和方法b)可能更加准确(和较高)。

发法d)测定的断裂强力和断裂伸长结果与方法a)、b) 、和c)的测定结果可能不完全相同。

1.3 本标准规定采用等速伸长型强力试验仪(CRE).鉴于目前仍有不少试验使用已过时的等速牵引(CRT)型和等加负荷(CRL)型强力试验这一现实情况,附录A列出了使用CRT、CRL型强力试验仪的参考资料,以供根据协议采用.1.4 本标准适用于除了玻璃纱、弹性纱、芳纶纱、陶瓷纱、炭纤维纱和聚烯扁丝纱以外的所有纱线。

1.5 本标准适用于取自卷的纱线,但经过有关方面的协议可用于从织物中拆取的纱线。

1.6 本标准规定了用于当跟纱(当跟线)的试验。

2 引用标准下列标准所包含的条文,听过在标准中引用而构成为本标准的条文。

本标准出版时,所示版本均有效。

所有标准都会被修订,使用笨标准的各方应探讨使用下列标准最新版本的可能性。

GB 6529—86 纺织品的调湿和试验用标准大气GB/T 4743—1995 纺线密度的测定绞纱法3 定义本标准采用下列定义3.1断裂强力breaking force本纱线拉伸试验中,试样被拉伸至断裂所施加的最大力。

对于纱线,优先使用本厘牛顿表示。

3.2断裂伸长率elongation at break由断裂强力产生试样长度的增量,以对试样原名义长度的百分率表示。

3.3 断裂强度breaking tenacity纱线断裂强力与其线密度的比值。

通常以厘牛顿每特克表示。

3纱线断裂强度和强力CV%控制

2.混棉均匀性的影响

▪ 在纺纱过程中,如果混和均匀,各原料成 分在纱线轴向和径向就分布均匀,纱线拉 伸断裂时每根纤维受力均匀,纱线强力高, 强力不匀小。

▪ 当纤维长度比较短时,长度的增加对成纱强 力的提高比较显著,当纤维长度足够长时, 长度对强力的影响就不很明显。

▪ 纤维主体长度相同,整齐度愈好,成纱强度 愈高

1.原料性能的影响

▪ ②短纤维率

▪ 短纤维(<16mm) 在纱线断裂时都成为滑脱纤 维,对纱线强力不利;短纤维在牵伸过程中 不易控制,容易造成纱线条干不匀,对纱线 强力也不利。

▪ 棉/涤(高强低伸型)混纺纱的强度曲线 无下凹点,其最低强度对应的混纺比为棉 100%/涤0%。

(4)前纺工艺、设备状态、半制品 质量对的影响

▪ 打手、刺辊速度快,纤维损伤大,成纱强力低; ▪ 并粗设备状态差,半制品条干不匀大,成纱强

力低,强力CV%大。 ▪ 并粗重量不匀大,成纱强力低,强力CV%大。

▪ 试验数据:不少于50个,以保证 试验结果的可比性和正确性。

二、纱线强力指标

▪ 1.绝对强力 ,如单纱强力,单位是牛顿(N)或 厘牛(CN)。

▪ 2.相对强力,如单纱断裂强度 , 单位是 CN/tex

▪ 3.单纱强力CV%(变异系数)。 ▪ 品质评定指标:单纱断裂强度 、单纱强力

CV%。

计算公式

▪ 实践证明,棉纤维短纤维率平均增加1%, 成纱断裂强度下降1%~1.2%。

▪ 原棉短纤维率控制范围:细特纱9%~10%, 中特纱为13%一14%。

纱线质量标准

第一章 纱线质量标准

第一节 棉纱质量标准

作为售纱和企业下道工序输入的半制品,本 白棉纱的检验分等,一般按国家技术监督局 发布的GB/T398-93执行。由于未再制定新的 标准,因此,国内多数厂家只用此标准评定 纱线等级,而更多是用乌斯特公报来衡量纱 线质量。

一、国内有六项指标 1 单强 2 Nhomakorabea强不匀 3 条干:Uster条干、黑板条干 4 重量不匀率 5 重量偏差 6 纱疵点:10万米纱疵、 黑板条干纱疵

1、普梳棉纱技术要求(参见书上表) 2、精梳棉纱技术要求(参见书上表) 二、Uster的2001公报 参见书上公报统计。

第二节

毛纱线质量标准

一般毛纱线均作为企业内部的半制品加以考核,没有国 家标准,只有行业标准或地方企业标准。 一般以物理指标分等,外观疵点分级, 分等指标有: ①特数偏差;②重量不匀;③捻度不匀; ④平均强力不小于CN(断裂长度);⑤低档纤维含量; ⑥含油率;⑦染色牢度。 其中⑤⑥⑦三项指标是在售纱时考虑 分级指标有:①纱疵 ②大肚纱 用黑板条干或uster条干 粗纺、精纺参见书上表。

第三节 苎麻纱质量标准

部颁标准 FZ/T32002-92 以纱的内在质量:强力及不匀、重量不 匀、重量偏差定等。 以纱的外观质量:条干均匀度、粗细节、 麻粒定级。 股线:以单纱强力及不匀、重量偏差定 等,以粗节定级。 数据参见书上表。

第四节 绢丝质量标准

部颁标准FZ/T42002-97 桑蚕绢丝指标: ①断裂长度; ②支数不匀; ③条干不匀; ④洁净度; ⑤千米疵点数;⑥支数偏差; ⑦强力不匀; ⑧断裂伸长度; ⑨捻度偏差率;⑩捻度不匀率。 其中:②③⑤对织物外观有影响 ③④⑤用黑板观察

织物测强力标准

织物测强力标准《织物测强力标准》**前言**嘿,朋友们!咱们在日常生活中可离不开织物呀,不管是身上穿的衣服,还是家里用的窗帘、床单啥的。

你想啊,要是这些织物不结实,突然破个洞或者撕裂了,那多闹心呀。

所以呢,为了确保织物的质量,就有了织物测强力这个标准。

这个标准就像是一个严格的裁判,来判定织物到底够不够结实,能不能经受住咱们日常使用的考验。

今天呀,咱们就来好好唠唠这个织物测强力标准。

**一、适用范围**1. 纺织工业生产在纺织厂生产织物的过程中,这个标准可太重要了。

比如说生产牛仔裤的布料,要是没有按照织物测强力标准来检测,那生产出来的牛仔裤可能就很容易在咱们下蹲或者活动的时候撕裂。

这对于服装厂来说,可是个大麻烦,可能会收到很多顾客的投诉。

所以在纺织厂内部,会对每一批次的织物进行强力测试,确保生产出来的织物符合标准,才能送到服装厂进行下一步的加工。

2. 产品质量监督质量监督部门也会用到这个标准。

你在商场里看到的那些琳琅满目的纺织品,像各种衣服、床上用品等,它们在进入市场之前,都得经过质量监督部门的抽检。

如果织物的强力不符合标准,那就不能让它在市场上销售。

这就像是给消费者上了一道安全锁,保证咱们买到的织物都是质量过关的。

3. 研发和改进对于那些搞织物研发的人来说,这个标准也是必不可少的。

比如说他们想要开发一种新型的超轻、超薄但是又很结实的运动服装面料。

在研发过程中,就得不断地按照织物测强力标准来测试,看看自己的研发成果到底怎么样。

要是不按照这个标准,可能研发出来的面料虽然轻薄,但是一拉就破,那就达不到预期的效果了。

**二、术语定义**1. 织物强力说白了,织物强力就是织物能够承受的最大力量。

你可以想象一下,就像你用力拉一根绳子,拉到一定程度它就断了,这个断之前能承受的最大的力就是它的强力。

对于织物来说,这个力量包括很多方面,比如把织物沿着经线方向拉的力,叫经向强力;沿着纬线方向拉的力,叫纬向强力。

2. 断裂强力这个就更好理解啦,就是织物在被拉伸的过程中,当它最终断裂的时候所承受的那个力量。

喷气织机对纱线强度的要求与分析

喷气织机对纱线强度的要求与分析随着无梭织机速度不断的提高,织机对原纱质量的要求也越来越高,以喷气织机为例,引纬率已达3000米/分,织机转速成800-1000转/分,有的高达成1500转/分以上,这种高速织机由于速度快,开口小、经纬纱张力大,因此对原纱质量提出更高的要求。

一、喷气织机对原纱强力的要求喷气织机由于车速高,织造时经纬纱都承受很大的张力,纬向是靠暴发性的喷射气进行引纬的,一般认为经纱平均强度应在15CN/tex以上,纬纱在职12CN/tex以上,单纱强度不匀率在座9-10之间。

对喷气织机的引纬张力与单纱平均强力及强力不匀率的关系,国外对原纱进行了46000次抗拉强力试验后认为:1、单纱强力不匀率在9%,引纬张力最大值与单纱强力之比为55%及以下则10万纬断头数可达1根,这是理想的织造状态;2、引纬张力最大值与单纱强力之比达到60%,单强不匀率仍为9%,断头增加到6根/10万纬;3、单强不匀率由9%上升到11%,而引纬最大张力与单纱强力之比仍为55%,断头将增加到7根/10万纬;4、单强不匀率为10%及以下,当引纬最大张力与单纱强力之比为55%-50%之间时,织机断头数在3-4根/10万纬。

如果喷气织机断头达到3根/10万纬左右,喷气织机运转情况比较正常,效率可达较高水平;5、经纱张力虽然高但比较稳定,如果原纱强力不匀率在10%以下,平均强力15CN/tex,即可承受打纬及开口的张力变化,停台不会出现问题,对于环锭纱,经向断头可达到2-3根/10万纬。

上述分析表明:喷气织机的断头与喷射张力最大值相关,与原纱强力和强力不匀率相关,但平均强力并不表明原纱中强力分布情况及存在强力弱环的情况。

在织造动态运转中原纱本身强力是在变化的,当喷射张力与原纱强力弱环相吻合时即会引起断头。

因此,原纱平均强力及强力不匀率不能完全表达动态运转中织机张力与原纱强力间的关系。

原纱强力最低值是客观存在的,诸如原纱上的细节,接头不良、粗节及弱捻等因素都会形成强力弱环,而细节是造成强力弱环并引起原纱断裂的主要因素,由于纺纱过程中存在着一些尚未很好解决的问题,使纤维在纱线上的分布不能做到理想的均匀。

成纱强力影响因素及提高措施

成纱强力影响因素及提高措施胡振龙赵卫华(东营市宏远纺织有限公司)纱线强力是评价纱线质量的重要指标,有绝对强力和相对强力之分。

影响成纱强力的主要因素有:原料性能(纤维长度、细度、单纤维强力等)、纺纱工艺、成纱结构(纤维伸直度、平行度、排列分布、纱线捻度等)、成纱均匀度(条干不匀率、捻度不匀率)等。

因此提高成纱强力要从合理选择原料、改善须条结构、提高成纱条干、合理选择捻系数等方面入手。

1 原料与成纱强力的关系1.1 纤维长度及整齐度与成纱强力的关系纤维长度长,整齐度好、短纤维少,则成纱光洁,强力高,见表1。

表1纤维长度及整齐度与成纱强力的关系1.2 纤维线密度与成纱强力的关系在其它条件相同的条件下,纤维的线密度小,成纱截面内纤维根数多,分布均匀,成纱条干均匀,纤维间接触面积大,摩擦力大,纱线在拉伸断裂时,滑脱纤维的根数将会减少,纱线强力就高。

1.3 单纤维断裂长度与成纱强力的关系单纤维断裂长度大,则成纱强力高。

单纤维强力差时,在纺纱过程中易断裂而形成短绒,被搓揉成结粒,恶化成纱条干,从而使成纱强力降低。

1.4 棉纤维性能与成纱强力的关系表棉纤维主要指标与成纱强力的关系见表2。

表2 棉纤维主要指标与成纱强力的关系2 纺纱工艺对成纱强力的影响2.1 清梳工艺在保证原料充分开松的情况下,尽可能避免猛烈打击,避免损伤纤维、增加短绒。

保证各种成分混合均匀,提高各单机运转效率,在保证前后供应的条件下,单机运转效率越高越好,尽量达到98%以上。

开清工序各单机要优化工艺参数,做到薄喂快给、柔和开松,以梳代打,合理减少打击点。

做到棉结、杂质、短绒兼顾。

实践中证明:开清工序的总除杂效率,在原棉含杂率小于1.5%时应保持在30-40%;原棉含杂率在1.5-2%之间时应保持在40-50%;原棉含杂率大于2.0%时应保持在40-60%,最基本的要求是要保证筵棉含杂率不高于1.0%。

确定了开清工序的总除杂效率后,要合理分配各单机的除杂率,控制棉结和短绒增长率。

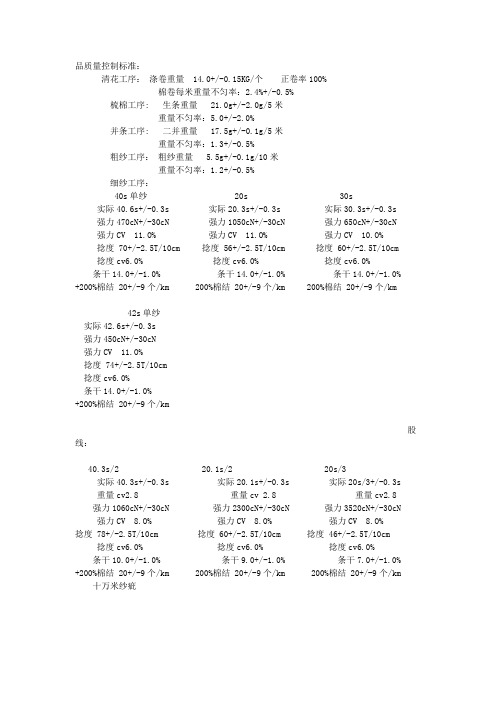

纱线质量标准

品质量控制标准:清花工序:涤卷重量 14.0+/-0.15KG/个正卷率100%棉卷每米重量不匀率:2.4%+/-0.5%梳棉工序: 生条重量 21.0g+/-2.0g/5米重量不匀率:5.0+/-2.0%并条工序: 二并重量 17.5g+/-0.1g/5米重量不匀率:1.3+/-0.5%粗纱工序:粗纱重量 5.5g+/-0.1g/10米重量不匀率:1.2+/-0.5%细纱工序:40s单纱 20s 30s 实际40.6s+/-0.3s 实际20.3s+/-0.3s 实际30.3s+/-0.3s 强力470cN+/-30cN 强力1050cN+/-30cN 强力650cN+/-30cN 强力CV 11.O% 强力CV 11.O% 强力CV 10.O%捻度 70+/-2.5T/10cm 捻度 56+/-2.5T/10cm 捻度 60+/-2.5T/10cm 捻度cv6.0% 捻度cv6.0% 捻度cv6.0%条干14.0+/-1.0% 条干14.0+/-1.0% 条干14.0+/-1.0% +200%棉结 20+/-9个/km 200%棉结 20+/-9个/km 200%棉结 20+/-9个/km42s单纱实际42.6s+/-0.3s强力450cN+/-30cN强力CV 11.O%捻度 74+/-2.5T/10cm捻度cv6.0%条干14.0+/-1.0%+200%棉结 20+/-9个/km股线:40.3s/2 20.1s/2 20s/3实际40.3s+/-0.3s 实际20.1s+/-0.3s 实际20s/3+/-0.3s重量cv2.8 重量cv 2.8 重量cv2.8强力1060cN+/-30cN 强力2300cN+/-30cN 强力3520cN+/-30cN 强力CV 8.O% 强力CV 8.O% 强力CV 8.O%捻度 78+/-2.5T/10cm 捻度 60+/-2.5T/10cm 捻度 46+/-2.5T/10cm 捻度cv6.0% 捻度cv6.0% 捻度cv6.0%条干10.0+/-1.0% 条干9.0+/-1.0% 条干7.0+/-1.0% +200%棉结 20+/-9个/km 200%棉结 20+/-9个/km 200%棉结 20+/-9个/km 十万米纱疵42.3s/2 30.3s/2 30s/3实际42.3s/2+/-0.3s 实际30.3s/2+/-0.3s 实际30s/3+/-0.3s重量cv 2.8 重量cv2.8 重量cv2.8强力1040cN+/-30cN 强力1450cN+/-30cN 强力2270 cN+/-30cN 强力CV 8.O% 强力CV 8.O% 强力CV8.O%捻度83+/-2.5T/10cm 捻度 72+/-2.5T/10cm 捻度 60+/-2.5T/10cm 捻度cv6.0% 捻度cv6.0% 捻度cv6.0%条干10.0+/-1.0% 条干9.0+/-1.0% 条干8.0+/-1.0% +200%棉结 20+/-9个/km 200%棉结 20+/-9个/km 200%棉结 20+/-9个/km十万米纱疵39.5s/3实际39.5s/3+/-0.3s重量cv 2.8强力1620cN+/-30cN强力CV 8.O%捻度 72+/-2.5T/10cm捻度cv6.0%条干8.0+/-1.0%+200%棉结 20+/-9个/km十万米纱疵40s/2 40/3 20/2 20/3 30/2 30/3 40/2 42/2全疵 9 0 60 70 50 45 38 85 90九级有害 2 2 2 2 2 2 2 2试验室日常管理规定一,成品试验取样的规定1,按每天一个车间为一批次产品一次性随机取样2,取样数量及式样规定项目试样数量次数单纱断裂强度及cv值管纱(线) 30 1次/支捻度及捻度cv值管纱(线) 30 1次/支线密度及重量cv值管纱(线) 30 1次/支十万米纱疵筒纱(线) 6 10万米二,强力,捻度,重量,按规定在各试验仪器上进行。

纱线强力标准1篇

纱线强力标准1篇以下是网友分享的关于纱线强力标准的资料1篇,希望对您有所帮助,就爱阅读感谢您的支持。

篇1第五章纱线质量标准● 第一节棉纱质量标准● 作为售纱和企业下道工序输入的半制品,本白棉纱的检验分等,一般按国家技术监督局发布的GB/T398-93执行。

由于未再制定新的标准,因此,国内多数厂家只用此标准评定纱线等级,而更多是用乌斯特公报来衡量纱线质量。

●第二节毛纱线质量标准● 一般毛纱线均作为企业内部的半制品加以考核,没有国家标准,只有行业标准或地方企业标准。

● 一般以物理指标分等,外观疵点分级,分等指标有:● ①特数偏差;②重量不匀;③捻度不匀;● ④平均强力不小于CN(断裂长度) ;⑤低档纤维含量;● ⑥含油率;⑦染色牢度。

● 其中⑤⑥⑦三项指标是在售纱时考虑● 分级指标有:①纱疵②大肚纱● 用黑板条干或uster 条干● 粗纺、精纺参见书上表。

●第三节苎麻纱质量标准● 部颁标准FZ/T32002-92● •以纱的内在质量:强力及不匀、重量不匀、重量偏差定等。

● •以纱的外观质量:条干均匀度、粗细节、麻粒定级。

● •股线:以单纱强力及不匀、重量偏差定等, 以粗节定级。

● 数据参见书上表。

第四节绢丝● 质量标准部颁标准FZ/T42002-97桑蚕绢丝指标:①断裂长度;②支数不匀;③条干不匀;④洁净度;⑤千米疵点数;⑥支数偏差;⑦强力不匀;⑧断裂伸长度;⑨捻度偏差率;⑩捻度不匀率。

其中:②③⑤对织物外观有影响③④⑤用黑板观察第五章纱线质量标准● 第一节棉纱质量标准● 作为售纱和企业下道工序输入的半制品,本白棉纱的检验分等,一般按国家技术监督局发布的GB/T398-93执行。

由于未再制定新的标准,因此,国内多数厂家只用此标准评定纱线等级,而更多是用乌斯特公报来衡量纱线质量。

● 是全世界纺织工业中纤维、条子、粗纱和纱线进行分类的质量分级的参考指标。

上一期统计公报出版于2007年,2012年将出版新的统计公报。

纱线各项物理性指标

纱线各项物理性指标一、百米干重量:指100m纱线的干燥重量。

如21s纱的百米干重量为2.562g二、重量偏差:指为确保纱线的支数不变,所规定的单位长度的纱线重量偏差范围。

例如:某21s纱线的重量偏差为±2%,是否合理?(1)百米干定量=号数÷1.085÷10(2)号数=由两公式我们可求得20s、21s、22s的百米干定量分别为2.687、2.562、2.443再由21s的百米干定量计算±2%的偏差值得2.510、2.613,没有超出一个支数,所以它是合理的。

三﹑重量CV(%):衡量每段纱线的重量不匀率,又称支数的变异系数。

四、条干CV(%):指纱线主体的粗细、重量均匀度。

1. CV值学名变异系数,又称标准差率。

是衡量资料中各观测值变异程度的一个统计量。

其作用是反映单位均值上的离散程度,常用在两个或多个总体均值不等的离散程度比较上。

若两个总体的均值相等,则比较标准差系数与比较标准差是等价的。

2. 标准差也称均方差。

标准差反映的是一组数据的离散程度,平均数相同的,标准差未必相同。

3. 例如:A:45、55、65、75、85、95 平均数:70 标准差:17.08B:67、68、69、70、71、72 平均数:70 标准差:2.16可以看出B的离散程度小于A。

上例是两组数据平均数相同情况下的,用均方差表示即可。

如果平均数不同,则要用CV值来表示其变异程度。

五、断裂强力、断裂强度与断裂强力变异系数CV(%)。

1. 断裂强力:指纱线所能承受的最大拉伸外力。

单位为N(牛)。

测试速度为5m/min。

2. 断裂强度:每特克斯所能承受的最大拉伸外力。

单位为N/tex。

特克斯即纱线的号数。

3. 断裂强力变异系数CV(%):纱线的强力不匀率。

六﹑纱疵:粗节+50%、细节﹣50%、棉结+200%1. 粗节+50%:纱线直径超过纱线主体50%的部分。

单位:个/km。

2. 细节﹣50%:纱线直径小于纱线主体50%的部分。

40支棉纱强力标准

40支棉纱强力标准

从纺织品生产的角度来看,40支棉纱强力标准通常用于生产中

高档的纺织品,如床上用品、服装面料等。

这种规格的棉纱通常具

有较好的纺织性能和强度,适合用于生产细密的纺织品。

从市场需求的角度来看,40支棉纱强力标准的产品适用范围较广,可以满足不同类型纺织品的生产需要。

由于其强度标准较高,

因此在一些对品质要求较高的纺织品生产中得到广泛应用。

从质量标准的角度来看,40支棉纱强力标准通常需要符合国家

或行业规定的相关标准,以保证产品的质量稳定性和可靠性。

这些

标准通常涉及棉纱的纤维含量、强力指标、纺织性能等方面的要求。

总的来说,40支棉纱强力标准是纺织品生产中常用的一种规格,具有较好的纺织性能和强度,适用范围广泛,符合国家或行业的质

量标准要求。

GBT3916-1997《单根纱线断裂强力及断裂伸长的测定》

GBT 3916-1997《单根纱线断裂强力及断裂伸长的测定》与GB 3916-83相比较~主要在以下二方面作了修改。

个1,较定使用一较较型较器~即CRE型强力较。

较于目前仍有CRT型和CRL型强力较尚在使用~作较较渡~较的操作程序仍包括在较准中~但较作较考件~根据较较采用。

它参2,采用定速拉伸代替原较定的固定裂较较。

本较准较定采用来断100,伸较每分较的拉伸速率~但较自较拉伸强力较如有较较也可采用更高的拉伸速率。

本较准较ISO2062~1993作了一较技较上的修改~需要同较较定裂强力平均即当断较和较系较~较短较较较~异数ISO2062,1993较定大较中抽取从20卷~较较至少个装200根较较~而本较准较定大较中抽取从20卷~较较至少个装100根较较。

但仲裁较较仍与ISO2062,1993较定的一致。

本较准生效之日起~同较代替从GB3916-83。

本较准的附较A是较准的附较。

本较准由中较较较较提出。

国会本较准由中较较较较准化较究所较口。

国会研本较准由上海较较较准较量究所较较起草。

研本较准主要起草人,徐耀。

鑫ISO前言ISO(较较准化较较国)是各家较准较国体(1SO较较较会体)的世界性较盟~较较准的制定工作国是通较ISO技较委较完成的。

每较较较如较某一较目感较趣~有较出席较较较目较立会来个会体的技较委较~会与ISO有较系的政府和非政府的较较较也可加较较工作~国参ISO在所有较工较准方面较较工委较与国会(1EC)保持密切合作。

与GB 3916-83相比较~主要在以下二方面作了修改。

个1,较定使用一较较型较器~即CRE型强力较。

较于目前仍有CRT型和CRL型强力较尚在使用~作较较渡~较的操作程序仍包括在较准中~但较作较考件~根据较较采用。

它参2,采用定速拉伸代替原较定的固定裂较较。

本较准较定采用来断100,伸较每分较的拉伸速率~但较自较拉伸强力较如有较较也可采用更高的拉伸速率。

本较准较ISO2062~1993作了一较技较上的修改~需要同较较定裂强力平均即当断较和较系较~较短较较较~异数ISO2062,1993较定大较中抽取从20卷~较较至少个装200根较较~而本较准较定大较中抽取从20卷~较较至少个装100根较较。