第六章 合成纤维的前处理,

化纤织物前处理—腈纶织物前处理

腈纶织物前处理

请在此处插入小标题

整个练漂加工应

保持松弛状态,

以消除织物在纺

织加工过程中所

化学纤维如涤纶、腈形纶成、的维内纶应含力杂,较少,本身

不需精练,它们与粘使纤织、物富充纤分的的混松纺布或涤纶

的混纺布也不需要精弛练、,回所缩以,腈以纶提及其混纺制

品或其中长化纤织物高练织漂物工的艺仿比毛较风简单,只需

应根据浆料的种类选用合适的退浆剂 进行退浆

退浆在松式退浆联合机上进行。即织 物在履带式或翻板式汽蒸箱中进行松式汽 蒸,松式水洗机上进行松式水洗,五层短 环烘燥机进行松式烘干。烘干后进行热定 形加工 。

热定形可消除布面皱痕,提高织物尺寸稳定性,改 善成品的风格,因而热定形是腈纶中长化纤织物的 重要加工工序

ห้องสมุดไป่ตู้

定形温度不宜过高,一般在190℃左右。但应 尽可能超喂,以使织物进一步回缩,对成品仿毛感 有利

常用合成纤维如涤纶、腈纶、锦纶、维 纶等,因为本身洁白,一般可不需漂白 即进行增白,但增白后的白度持久性较 差。为此对某些合成纤维,可采用漂白 增白同浴处理,以获得较持久的白度。 由于合成纤维性质的不同,可选择不同 品种的荧光增白剂。

荧光增白剂有分散型勃仑可福( Blankophur)DCB,在酸性浴中进行。 处理时与阳离子染料染腈纶相似,升温 速度宜缓慢,必要时可加入阳离子缓染 剂,防止增白不匀。

处方(按织物重量): 勃仑可福DCB1.5% 分散剂2%~5% 草酸1%~1.5% 醋酸(98%)调节pH值

在4~5 柔软剂0~5% 匀染剂O 1~5% 浴比 1:(20~40)

进行烧毛、退浆、定格形。加工即可。对于特殊要

求的产品,还可进行增白处虽理然。合成纤

化学纤维的生产方法概述

化学纤维的生产方法概述化学纤维的品种繁多,原料及生产方法各异,其生产过程可概括为以下四个工序。

(1) 原料制备:高分子化合物的合成(聚合)或天然高分子化合物的化学处理和机械加工;(2) 纺前准备:纺丝熔体或纺丝溶液的制备;(3) 纺丝:纤维的成形;(4) 后加工:纤维的后处理。

一、原料制备1. 成纤高聚物的基本性质用于化学纤维生产的高分子化合物,称为成纤高聚物或成纤聚合物。

成纤高聚物有两大类:一类为天然高分子化合物,用于生产再生纤维;另一类为合成高分子化合物,用于生产合成纤维。

作为化学纤维生产的原料,成纤高聚物的性质不仅在一定程度上决定了纤维的性质,而且对纺丝、后加工工艺也有重大影响。

对成纤高聚物一般要求如下:(1)成纤高聚物大分子必须是线型的、能伸直的分子,支链尽可能少,没有庞大侧基;(2)高聚物分子之间有适当的相互作用力,或具有一定规律性的化学结构和空间结构;(3) 高聚物应具有适当高的分子量和较窄的分子量分布;(4)高聚物应具有一定的热稳定性,其熔点或软化点应比允许使用温度高得多。

化学纤维的成形普遍采用高聚物的熔体或浓溶液进行纺丝,前者称为熔体纺丝,后者称为溶液纺丝。

因此,成纤高聚物必须在熔融时不分解,或能在普通的溶剂中溶解而形成浓溶液,并具有充分的成纤能力和随后使纤维性能强化的能力,保证最终所得纤维具有一定的良好综合性能。

几种主要成纤高聚物的热分解温度和熔点见表1。

表1几种主要成纤高聚物的热分解温度和熔点高聚物热分解温度(℃)熔点(℃)138聚乙烯 350~400等规聚丙烯 350~380 176聚丙烯腈 200~250320170~220 聚氯乙烯 150~200225~230 聚乙烯醇 200~220聚几内酰胺 300~350 215聚对苯二甲酸乙二醇酯300~350 265-纤维素 180~220醋酸纤维素酯 200~230 - 由表1可见:聚乙烯、等规聚丙烯、聚已内酰胺和聚对苯二甲酸乙二酯的熔点低于热分解温度,可以进行熔体纺丝。

3.3合成纤维前处理

1、碱减量加工原理 涤纶碱减量是一个复杂的反应过程,主要是发生聚 酯高分子物与氢氧化钠间的多相水解反应。 具体如下:

碱起催化作用,其反应历程如下:

2、碱减量处理前后纤维结构的变化 处理后纤维直径变小, 而且表面还失去了原来的光滑性, 出现挖蚀的斑痕, 随着减量率的增加,挖蚀深度和宽度也增加。 不同碱减量后显微结构变化见下图:

NaOH浓度对碱减量的影响如下图,随用量的增 加,涤纶的减量率提高。

2)碱减量促进剂常采用阳离子表面活性剂, 它可促进碱对涤纶的反应。 a、季铵盐阳离子表面活性剂,其通式如下:

b、阳离子聚合物

3)聚酯纤维是热塑性纤维, 温度低于玻璃化温度时, 反应只能在纤维最外层, 而当温度高于Tg后, 反应可发生在一定深度 的区域,因此随着温度 的升高,反应速率加快。 如右图:

7、涤纶碱减量的加工方式及设备 1)间歇式加工法 a、挂练 b、间歇式染色机加工 2)半连续加工法 3)连续式加工法 a、浸轧烘燥法:设备如下:

b、浸轧汽蒸法 有L形积布蒸箱、高温常压悬挂式蒸箱等, 具体的见下图:

第四节

合成纤维织物的整理

一、通过各种整理加工,可赋予织物许多优良的 服用性能,并使织物门幅整齐,尺寸稳定,使 织物具有舒适、柔软、亲水、防污和抗静电等 性能。 二、合成纤维的磨绒整理 目的: 使织物获得丰满的手感、优良的悬垂性和 形状尺寸稳定性,提高织物的附加值。

合成纤维本身不含天然杂质,但其织物上有人为杂质: 1、在纤维制造和纺纱织造过程中施加的油剂和浆料 2、为了识别用的着色剂和染料 3、运输和储存过程中沾污的油剂和尘埃 这些杂质会造成减量不匀、染色不匀、染斑和色花等疵 病,因此必须进行前处理。

第二节 退浆和精炼

一、退浆和精炼 退浆目的:去除织物上的合成浆料。 如:PA、PVA、CMC等。 精炼目的:去除织物上的纺丝油剂和尘埃等杂质。 因合纤的疏水性强、静电大、导致上浆困难。 因此需要加入助剂如油剂和表面活性剂,以提高 上浆率。但是这样就增加了退浆的难度。 常用的退浆剂是氢氧化钠或纯碱。

苎麻、毛丝、化学纤维的前处理

◆棉针织物的前处理工艺流程:漂白汗布品种:坯布-碱缩-煮练-漂白-增白染色(印花)汗布品种:坯布-碱缩-煮练-漂白-(丝光)染色(印花)棉毛品种:坯布-煮练-漂白-(丝光)工艺条件:碱缩:干缩、湿缩煮练:比机织物缓和,织物上保留较多蜡质,避免造成缝纫破洞漂白:丝光:◆苎麻织物的练漂麻纤维的特点:属纤维素:但在物理结构和性质上与棉有很大差异,含杂方面有着很大差异纤维素含量较低,主要杂质:除果胶物,油蜡外,还含有木质素,半纤维素等。

且杂质的含量和各种杂质间的比例,随品种不同有着很大的变动。

麻类的练漂较棉困难,具有其独特之处。

一、苎麻纤维的脱胶麻皮--(剥皮)原麻苎麻原麻中含有大量多糖胶状物质(25-30%),--麻胶,绝大部分要求在纺纱前除去,故称“脱胶”使剩余含胶量的2%。

(原麻脱胶得到精干麻)为什么要除去麻胶?脱胶方法:土法脱胶、化学脱胶、物理机械脱胶、微生物脱胶脱胶工艺流程:预处理(拆包、扎把、预浸)—碱液煮练(温度、时间、浴比)—后处理(打纤、酸洗、水洗、漂白、精练、给油、脱水、烘干)H2SO4浸堆置净洗煮布锅煮练洗净第二次煮练出锅杵击冲洗NaC1O漂白二、麻织物的练漂基本上与棉织物练漂相似,其特点:1、烧毛:可多次烧毛,加强烧毛工艺,因毛刺多。

2、退浆、煮练:煮布锅或常压松式绳状机。

厚重织物练液:18g/L NaOH 浴比:1:107g/L Na2CO3时间:5h120-130℃稀薄织物:5g/L NaOH 浴比:1:105g/L Na2CO3时间:2h3g/L 肥皂 95-100℃3、漂白:例:NaC10绳状漂白,轧漂,有效氯1.8g,堆置1h宜采用平幅加工,减少折痕和漂斑4、半丝光:提高对染料的吸附率为什么进行半丝光?◆羊毛的前处理原毛含有大量杂质:天然杂质:羊脂羊汗附加杂质:植物性杂质、尘土、色素原毛纺织前经洗毛、炭化、漂白等工序毛条、纱线或织物在染色前,洗呢一、洗毛(精练):洗毛的目的?1、杂质特点:羊脂:高级脂肪酸和胆固醇结合而成的酯及少量游离醇脂肪酸。

考题-前处理

考题-前处理第二章----棉及棉型织物的烧毛、退浆、精练1、原布检验应包含哪些内容,其目的是什么?2、简述棉织物碱退浆和酶退浆的原理及其加工工艺和工艺条件。

3、简述棉织物精练时精练液的组成及各组分的主要作用。

4、什么叫织物的潜在损伤?并简述其产生的原因及其检测方法。

5、简述精练效果的评定方法。

6、棉织物前处理的目的是什么?棉织物的前处理包括哪些工序?7、烧毛工艺的主要目的和原理是什么?生产中常用的烧毛机有哪几种类型?试比较它们的优、缺点。

8、写出棉及涤棉混纺织物用气体烧毛机烧毛的工艺,并解释之。

9、简述酸降解和氧化降解淀粉、醋酸酯淀粉的化学组成和特点;并根据其化学结构阐述它们分别适合用于何种纤维纱的上浆?10、从PVA浆料的化学结构特征,解释PVA浆料的醇解度高低对其溶解性能和上浆性能的影响以及其生物可降解性。

11、聚丙烯酸类浆料有几大类?作为浆料使用时,其主要的优缺点是什么?12、阐述碱退浆和氧化剂退浆对变性淀粉和PVA、PA浆料的退浆原理(试写出退浆剂和浆料之间的化学反应式)和优、缺点;举例写出碱退浆和氧化剂退浆的工艺流程和处方各一个。

13、阐述酶退浆的退浆原理、优点及其局限性,并对其退浆工艺条件进行分析。

14、何谓低温等离子体退浆?简述其退浆的基本原理。

15、试解释下列名词或术语:浴比、轧余率、浸轧、浸渍、退浆率、白度。

16、阐述纤维素共生物的化学组成和结构,以及在精练过程中它们和烧碱、助练剂之间的化学反应。

17、阐述酶精练的原理和工艺步骤,分析其在工业中的应用前景。

18、试比较平幅汽蒸精练时,J形箱、履带式汽蒸箱精练的优点和缺点,并写出平幅汽蒸精练的基本工艺处方和流程;这些璞阜直鹗视糜谑裁囱闹锎恚?BR>19、试述使用平幅浸轧机和高给液装20、何谓热轧堆和冷轧堆工艺?写出冷轧堆工艺基本工艺处方和流程,并阐明其优点和不足之处。

21、为什么说棉及棉型织物的前处理工艺是VIP(Very Important Process),你对其有何评价?当前前处理加工中有哪些新的工艺和方法?第三章----漂白1、NaClO漂白时,漂液浓度为什么不直接用NaClO含量来表示,而是用有效氯含量来表示?2、简述NaClO的漂白原理及其特点;并以绳状连续轧漂为例,制订其具体的漂白工艺,并阐述其工艺参数选择的依据。

合成纤维的制备方法0827

合成纤维的制备方法放肆的目的在于将固体聚合物材料制成纤维。

将高分子聚合物材料制成纤维需要经过以下步骤:首先将固态聚合物材料转变成液态;接着,迫使液态聚合物从喷丝板上的细孔中排出成流态纤维状;最后,流态纤维因为空气冷却等方法而固成纤维。

根据聚合物的熔化方法,可将纺丝方法分成两大类:也是利用溶剂的溶液纺丝法;二是利用加热实现聚合物熔化的熔融纺丝法。

一、熔融纺丝法熔融纺丝法也称熔体纺丝法。

首先,粒状聚合物原料经料斗进入螺旋挤出机中,并且由螺旋输送,一边受到加热至熔融状态;接着,由作为计量泵的齿轮泵精密的控制流量,并迫使流态原料通过喷丝板上的细孔喷出,陈伟半熔融态长丝。

计量泵的作用是等量、均与的输送聚合物熔体,迫使其通过喷丝板上的细孔进行纺丝。

这样便保证了流量无波动、长丝线密度均匀。

丝束线密度均匀。

度当熔体纤维从喷丝板刚刚喷出时,立即被快速牵离喷丝孔,以便在冷凝前对其进行拉伸。

接着,版熔融状态长丝在纺丝筒中受到横向冷却风的冷却,成为固化纤维。

冷却风的速度和温度是恒定的,以确保长丝沿长度方向的均匀度。

固化后的长丝在喷丝板下方1-10m处集束。

集束的长丝在经过油剂辊时,吸取了棍子表面的油剂,实现了润湿上油。

接着,丝束经过导丝辊。

导丝辊的速度决定着纺丝的速度。

导丝辊的速度应与喷丝速度互相配合,以调节纺出丝的粗细。

如果导丝辊的速度恒定,则纤维的粗细均匀。

若是给导丝辊加热,并且使后面的导丝辊的速度稍高于前面的导丝辊,那么就实现了对丝束的拉伸。

拉伸能提高聚合物大分子的取向度,从而提高了丝束的强度。

卷绕辊的速度影响着导丝辊的速度和丝束的张力,施加小的张力有利于丝束卷绕成型。

应当指出,在喷丝板的上游必须设置过滤器,否则聚合物中的杂质微粒和胶块可能堵塞喷丝孔,也可能混在长丝中造成纤维结构的不连续,导致使用中发生断裂。

纺丝前进行过滤还会起混合作用,这有助于降低熔体温度、黏度的不不均匀性、消除“螺纹记忆”。

“螺纹记忆”是由螺旋挤出机的螺杆旋转,造成长链分子聚合物扭曲取向而引起的。

混纺织物的前处理

淀粉酶退浆

用于淀粉成分>PVA者 者 用于淀粉成分 机理

PVA包在淀粉外面,淀粉酶从PVA孔隙中进入, 包在淀粉外面,淀粉酶从 孔隙中进入, 包在淀粉外面 孔隙中进入 与淀粉作用。 与淀粉作用。 淀粉水解后,外层PVA随之破裂、变形,并从织 随之破裂、 淀粉水解后,外层 随之破裂 变形, 物上脱落

过氧化氢退浆: 碱-过氧化氢退浆:二浴法 过氧化氢退浆

氧化剂退浆

机理

发生降解, 使PVA发生降解,分子量下降,溶解度增加,水 发生降解 分子量下降,溶解度增加, 洗就很易除去。也能使其它浆料氧化降解。 洗就很易除去。也能使其它浆料氧化降解。

缺点:条件不当,易损伤棉织物。 缺点:条件不当,易损伤棉织物。 常用氧化剂:过硫酸盐、过氧化氢、 常用氧化剂:过硫酸盐、过氧化氢、亚溴酸 盐 退浆液组成

有机溶剂 染色染料 分散、还原、不溶性偶 活性、直接、硫化、还 分散、还原、 活性、直接、硫化、 原、不溶性偶氮染料 氮染料 高温高压、载体、 染色方法 高温高压、载体、热溶 常压

第十三章

1、涤和棉的特性 、

加工比纯纺困难,二者性能相差太大。 加工比纯纺困难,二者性能相差太大。在印 染加工中,只能在一个条件下进行反应, 染加工中,只能在一个条件下进行反应,虽 然有时这种反应对另一种纤维并不需要, 然有时这种反应对另一种纤维并不需要,但 要尽量注意减少损伤。 要尽量注意减少损伤。 煮炼, 棉:煮炼,用碱对涤有损伤 对氧化剂敏感。 棉:对氧化剂敏感。涤对氧化剂稳定 制定涤棉织物每一道工序时, 制定涤棉织物每一道工序时,必须注意兼顾 涤纶和棉的作用和影响,不能顾此失彼。 涤纶和棉的作用和影响,不能顾此失彼。 前处理:烧毛、退浆、煮炼、漂白、 前处理:烧毛、退浆、煮炼、漂白、丝光和 热定型。 热定型。

新合纤前处理工艺

新合纤前处理工艺新合纤即新型的合成纤维,它是通过成纤聚合物的化学和物理改性,运用纺丝和后加工技术使纤维截面异形化、超细化;采用复合、混纤、多重变形及新型的表面处理等各种手段,使合成纤维具有天然纤维的各种特性,并赋予纤维超天然的功能、风格、感观等综合素质。

从广义上讲,新合纤还包括用上述新型纤维进行织造、染色、整理等深加工后的具有高品质、高性能、高科技含量和高附加值的合纤新产品。

新合纤在结构上有别于常规纤维,因此染整加工性能与常规纤维有明显的差别。

1.新合纤前处理加工要求前处理加工是决定新合纤织物产品质量的关键。

通常新合纤的前处理加工往往包括退浆、精练松弛、预定形、碱减量(或开纤)等几个过程。

新合纤上浆时采用矿物油、脂化油、蜡质类的复合油,因新合纤结构紧密、表面积大,故其上浆或上油率及沾附力大大增加,从而增加了退浆的难度。

所以,退浆时以选择去油脂性、去蜡性、脱浆性强并具良好净洗效果的精练助剂为佳。

显然,新合纤退浆主要是去除油剂,所以退浆应以表面活性剂的作用为主,以碱剂为助剂。

精练松弛为使新合纤织物有效收缩并获良好的蓬松感,其工艺条件要求较高。

在精练松弛过程中还应使残脂率低于0.2%,并防止再沾污。

在此过程中,新合纤收缩率随温度变化的敏感性远强于常规涤纶,固此,须把握好热处理时温度与纤维收缩率的关系。

往往织物从低温始,缓慢升温,使其充分收缩,否则部分纤维收缩不匀,会产生折皱、光泽不匀及高温下定形而影响质量。

对于新合纤强捻织物,应采取低温松弛处理。

当然,不同要求的新合纤织物,应相应调整精练松弛工艺。

新合纤精练松弛宜分阶段开进行,可先在连续松弛机上进行预松弛,再经溢流染色机正式松弛。

良好的预定形,不但能改善尺寸的稳定性、消除析痕,而且有助于提高减量和染色的均匀性。

碱减量不仅能使纤维变细,而且还能改善织物的悬垂性、吸湿性和柔软性等,表现出新合纤的织物风格。

但新合纤原料与传统产品不同,因而减量率要求也不同,如掌握不好,将造成减量率的差异,使强力下降,织物经向伸长。

染整工艺与原理复习题

染整工艺与原理复习题名词解释:1、暂时硬度;2、永久硬度;3、临界胶束浓度;4、醇解度;5、带液率6、碱煮强力;7、有效氯;8、浴比;9、丝光;10、钡值 11、热定形;12、磨绒整理;13、舒适性整理;14、练减率;15、上蓝增白 16、荧光增白 17、砂洗整理 18、盐缩 19、洗呢 20、煮呢 21、缩呢 22、炭化 23、蒸呢 24、定幅整理 25、经向缩水率 26、减量率 27、轧光整理 28、松弛加工 29、碱减量 30、电光整理 31、轧纹整理32、拷花 33、硬挺整理 34、机械预缩法 35、织缩 36、拒水(拒油)整理 37、去污率 38、阻燃 39、限氧指数 40、卫生整理 44、表面张力 45、碱缩46、桃皮绒整理 47、仿麂皮整理 48、锡增重简答题:1. 水的软化处理方法有哪些,请写出两种常用的软水剂。

2. 浆料对染整加工有什么影响,3. 引起蚕丝织物泛黄、老化的原因主要有哪些,4. 什么叫松弛加工,其目的是什么,5. 氧漂稳定剂的作用是什么,6. 为什么说氯化防毡缩工艺受到限制,防毡缩工艺有哪些新进展,7. “精练时,去杂程度越高越好”对吗,为什么,8. 双氧水漂白时需要加入哪些助剂,它们的作用是什么, 9. 树脂整理为什么能起到防缩的作用,10. 丝织物皂碱脱胶后如水洗不净会产生那些问题,11. 分析双氧水漂白过程中织物产生破洞的原因,如何预防, 12. 试述棉纤维经丝光处理后其性能发生了哪些变化,13. 为什么碱退浆水洗较酶退浆水洗困难,而且耗水量大, 14. 在双氧水漂白液中为何要加入稳定剂? 水玻璃作为双氧水稳定剂的主要缺点是什么,15. 氨基有机硅整理的织物为什么有泛黄现象,如何防止或降低泛黄, 16. 煮练中常见的钙斑疵布是由于什么原因造成的,17. 次氯酸钠漂白后为什么要进行酸洗和脱氯,18. 丝光纤维与未丝光纤维在性能上有何区别,为什么,19. 棉织物精练的目的是什么,20. 说明丝光原理。

合成纤维生产工艺学

合成纤维生产工艺学合成纤维生产工艺学指的是将化学纤维原料通过一系列的工艺步骤,转化为具有特定性能的合成纤维的过程。

合成纤维具有丰富的种类和广泛的应用领域,在纺织工业中具有重要的地位。

下面将介绍合成纤维的生产工艺以及其中的关键步骤。

合成纤维的生产工艺通常包括聚合、纺丝和固化等步骤。

首先是聚合过程,通过在特定的反应条件下,将合成纤维原料进行聚合反应,形成聚合物。

聚合反应通常是在高温、高压或者有机溶剂中进行的,通过控制反应温度、压力和反应时间等参数,可得到具有所需性能的聚合物。

接下来是纺丝过程,即将聚合物转化为纤维形态。

纺丝方法通常包括湿法纺丝、干法纺丝和湿态纺法纺丝等。

其中湿法纺丝是最常用的方法之一。

在湿法纺丝中,聚合物溶液被通过孔板或喷嘴以特定速度注入到固体化学混合物中,形成纤维原液。

然后利用气流或离心力将纤维原液拉伸成纤维,同时通过内凝固和外凝固的方式进行固化,最终得到具有一定强度和拉伸性能的合成纤维。

最后是固化过程,即将纺丝得到的纤维进行固定和整理,使其获得最终的性能。

固化过程包括热固化和化学固化两种方法。

热固化通常是将纤维在高温条件下进行加热处理,使纤维内部结构发生变化,提高纤维的强度和稳定性。

化学固化是利用化学物质对纤维进行处理,改变纤维的组成和结构,使其具有特定的性能,如防皱、抗菌等。

除了上述的关键步骤外,合成纤维的生产工艺中还包括纤维的拉伸、加卷等后续处理过程。

通过这些步骤的组合和优化,可以获得具有不同性能特点的合成纤维,满足不同领域的需求。

综上所述,合成纤维生产工艺学包括聚合、纺丝和固化等关键步骤,通过这些步骤的组合和优化,可以获得具有特定性能的合成纤维。

合成纤维在纺织工业中具有广泛的应用前景,对于提升纺织品的性能和功能起着重要作用。

染整工艺与原理上重点整理

染整工艺与原理上重点整理第一章水和表面活性剂染整厂对水质的要求:外观:无色、无臭、透明;pH值:6.5-7.4;总硬度(ppm):0-25;铁(ppm):0.02-0.1;锰(ppm):0.02;总碱度(ppm):35-64;总含固量(ppm):65-150 暂时硬度:由Ca2+、Mg2+所形成的重碳酸盐而造成的硬度,这些物质加热煮沸能被除去。

永久硬度:由Ca2+、Mg2+所形成的氧化物、氯化物、硫酸盐等而造成的硬度,这些物质经加热煮沸时,不会发生沉淀而被去除。

总硬度:暂时硬度和永久硬度之和。

ppm:每一百万份水中钙镁盐含量换算成CaCO3的份数,即每升水中所含CaCO3的毫克数硬水和软水以57ppm为界,小于57为软水。

总碱度(对甲基橙指示剂):水中碳酸盐以及氢氧化物等碱性物质含量而言的。

总含固量:水中可溶性固体和悬浮固体的总和。

(硬水对染整加工有何影响?)1)Fe2+其一:会使织物泛黄,而产生锈斑,影响织物的白度;其二:双氧水漂白时,Fe++能催化双氧水分解,易使棉纤维脆损;2)CL-影响漂白织物的白度;3)Ca2+、Mg2+其一:能与阴离子表面活性剂如肥皂等形成沉淀,不仅使其失去原有作用,而且还会造成加工疵点;其二:能与染料形成沉淀,而使鲜艳度变差,牢度降低;4)硬水其一:对锅炉的安全形成隐患,严重时会引发爆炸;其二:形成的锅垢对燃料的节约影响很大;其三:会引起锅炉的腐蚀,水中的氧及二氧化碳和铁作用形成碳酸亚铁,然后进一步水解成氢氧化亚铁(说明一般情况下雨水、地表水、浅地下水和深地下水中杂质的组成及来源)阳离子交换树脂(常用)化学软化法:通过化学反应使水中的钙、镁盐转变成钙盐、镁盐的沉淀或者形成金属离子络合物的方法。

1、磷酸三钠:通过化学反应使水中的钙、镁盐转变成磷酸的钙盐或镁盐而沉淀。

2、纯碱:作为软水剂主要去除水中的钙、镁离子3、六偏磷酸钠:能与钙、镁离子形成比较稳定的络合物,而不再具有硬水的性质。

各种合成纤维前处理

各種合成纖維前處理(Pretreatment of Synthetic fiber)本文所述之配方,主要在於礁認特多龍、尼龍、人造絹絲等纖維和其混紡物的前處理作業是否完善,以利於染色作業的進行。

一、上漿及退漿微細纖維紗其所含的纖維根數與一般纖維紗比起來要多,也就是說其表面積要比一般纖維大很多。

就纖布言,微細纖維紗其上漿量要比一般纖維紗多出很多,通常徵細纖維紗上的漿量在15%之多。

下列類型的漿可應用於漿紗上:POL YESTER PESPOL YACRYL ATE PACPOL YVINYL ALCOHOL PV APOL YVINYL ACETATE PV ACCARBOXYMETHYL CELLULOSE CMCSTARCH通常上述漿並非單獨使用,可能是混合應用,尤其是在混紡紗應用時。

由於混合漿的多元化使用,因此在微細纖維布的退漿時,要加以慎得考慮,特別是在混紡紗應用時,故對於助劑的選擇和退漿的條件也就有所不同。

以羅拉壓吸精練液(Pre-padding)然後在室溫卷置3-24小時,使得精練液完全和均勻和吸附在布中,如此在隨後的精練作業中可確保漿漿料完全洗除。

(一)POLYESTER 漿PES 漿主要是應用於特多龍紗中。

PES漿可分散於水中,但此漿對於電解質非常敏感,因此必需使用中性到含弱鹹的軟水(PH8-8.5純鹼或三焦磷酸鈉TRISODIUMPHOPHATE)。

最好使用非離子性的精練.劑,精練溫度在80-90度。

(二)POLYACRYLATES漿有不同型式的改良亞克力漿(modified PAC)被加以應用,因此性質也就有所不同。

具有氨的亞克力酸漿(ammonium salts ofpolyacrylic acid)是不溶於水中,主要應用於噴水式的職布機(water-jet looms),最好使用鹼性精練槽(如PH10-11)。

到於應用於干式職布機的亞克力漿可以純鹼加以清除。

濕式職布機所有的漿則使用苛性鹼來清除。

考题-前处理

第二章----棉及棉型织物的烧毛、退浆、精练1、原布检验应包含哪些内容,其目的是什么?2、简述棉织物碱退浆和酶退浆的原理及其加工工艺和工艺条件。

3、简述棉织物精练时精练液的组成及各组分的主要作用。

4、什么叫织物的潜在损伤?并简述其产生的原因及其检测方法。

5、简述精练效果的评定方法。

6、棉织物前处理的目的是什么?棉织物的前处理包括哪些工序?7、烧毛工艺的主要目的和原理是什么?生产中常用的烧毛机有哪几种类型?试比较它们的优、缺点。

8、写出棉及涤棉混纺织物用气体烧毛机烧毛的工艺,并解释之。

9、简述酸降解和氧化降解淀粉、醋酸酯淀粉的化学组成和特点;并根据其化学结构阐述它们分别适合用于何种纤维纱的上浆?10、从PVA浆料的化学结构特征,解释PVA浆料的醇解度高低对其溶解性能和上浆性能的影响以及其生物可降解性。

11、聚丙烯酸类浆料有几大类?作为浆料使用时,其主要的优缺点是什么?12、阐述碱退浆和氧化剂退浆对变性淀粉和PVA、PA浆料的退浆原理(试写出退浆剂和浆料之间的化学反应式)和优、缺点;举例写出碱退浆和氧化剂退浆的工艺流程和处方各一个。

13、阐述酶退浆的退浆原理、优点及其局限性,并对其退浆工艺条件进行分析。

14、何谓低温等离子体退浆?简述其退浆的基本原理。

15、试解释下列名词或术语:浴比、轧余率、浸轧、浸渍、退浆率、白度。

16、阐述纤维素共生物的化学组成和结构,以及在精练过程中它们和烧碱、助练剂之间的化学反应。

17、阐述酶精练的原理和工艺步骤,分析其在工业中的应用前景。

18、试比较平幅汽蒸精练时,J形箱、履带式汽蒸箱精练的优点和缺点,并写出平幅汽蒸精练的基本工艺处方和流程;这些璞阜直鹗视糜谑裁囱闹锎恚?BR>19、试述使用平幅浸轧机和高给液装20、何谓热轧堆和冷轧堆工艺?写出冷轧堆工艺基本工艺处方和流程,并阐明其优点和不足之处。

21、为什么说棉及棉型织物的前处理工艺是VIP(Very Important Process),你对其有何评价?当前前处理加工中有哪些新的工艺和方法?第三章----漂白1、NaClO漂白时,漂液浓度为什么不直接用NaClO含量来表示,而是用有效氯含量来表示?2、简述NaClO的漂白原理及其特点;并以绳状连续轧漂为例,制订其具体的漂白工艺,并阐述其工艺参数选择的依据。

合成纤维织物前处理

第六节合成纤维织物前处理合成纤维织物的前处理●合成纤维的前处理包括:退浆精练、松弛加工、预定形和碱减量处理●涤纶、锦纶、腈纶等纤维的前处理工艺相似,因此以涤纶为例介绍●合成纤维织物本身不含天然杂质,只有纺丝油剂、浆料等人为杂质,以及沾污的油迹和尘埃等●杂质的存在会造成减量不匀和效果降低、染色不匀或色点、染斑和色花等疵病●退浆是去除织物上的合成浆料●精练是去除织物上的纺丝油剂和其他杂质●退浆和精练的任务轻、条件温和、工艺简单,一般可合并为一个工序●松弛加工是将纤维纺丝、加捻织造时产生的内应力消除,从而形成绉效应●预定形是利用合成纤维的热塑性,消除织物中的应力和预缩时产生的皱痕,提高织物的尺寸稳定性一、合成织物的退浆和精练●织物上的杂质以及退浆和精练原理●合成纤维的上浆是以贴伏毛羽为主要目的上浆处理,增强和增弹不是目标●合成纤维的常用浆料有聚丙烯酸酯、部分醇解的聚乙烯醇、水分散性聚酯等,也有化学浆料和接枝淀粉的混合浆●为提高上浆效率,浆料要加入辅助剂(油剂和表面活性剂),增加退浆难度●细旦及超细涤纶、异形涤纶丝由于纤维表面积的增大,纺丝中吸附的油剂量大,上浆时吸附浆料多,增加了退浆精练的难度●常用的退浆剂是氢氧化钠或纯碱●聚丙烯酸酯类浆料,可在碱剂的作用下成为低分子量可溶性的聚丙烯酸酯钠盐而溶解去除●PV A或CMC类浆料,在热碱作用下可增加浆料的膨化,降低浆料与纤维之间的作用力,并且,碱也能增加浆料的溶解度●油剂、油污以及乳化石蜡和平滑剂的去除,主要依靠表面活性剂的润湿、渗透、乳化、分散、增溶、洗涤等作用去除。

此外,碱也能使部分油剂皂化。

●还要加入金属络合剂,避免金属离子与浆料、油剂等结合形成不溶性物质●要注意非离子型和阴离子型表面活性剂的复配,发挥其协同作用(二)常用的退浆精练设备和工艺● 1.精练槽间歇式退浆和精练工艺● 2.喷射溢流染色机间歇式退浆精练工艺● 3.连续式松式平幅水洗机精练工艺二、松弛加工●充分松弛收缩是涤纶等合纤仿真丝绸产品获得优良风格的关键●是将纤维纺丝、加捻织造时产生的内应力消除,并对加捻织物产生解捻作用从而形成绉效应内应力的消除●内应力来自纺丝、捻丝及织造过程,尤其是强捻织物●为便于织造,需让加捻丝在加捻状态下固定下来●印染加工内应力释放的目的:(1)产生绉效应(2)提高织物的手感及丰满度●对于无捻或弱捻织物,加捻应力较小,但在纺丝和织造时,内应力同样产生,降低织物的活络感,使织物手感粗糙●织物在湿热、助剂和机械揉搓等作用下,使加捻纬丝内部的内应力在无张力状态下得以松弛释放,纬丝发生充分收缩,沿纬向呈现不规则的波浪形屈曲,经向也呈现不规则的波浪形屈曲,布面上形成凹凸不平的屈曲效应●织物从原来板结的“薄片”状态变得厚实和蓬松●收缩所产生的经、纬屈曲程度会随着张力的提高而降低●织物需在松弛状态下加工,加工张力越小越好●在松弛时需注意升温曲线●大部分涤纶织物,松弛与精练是同步进行●超细纤维织物最好分步进行,以脱除浆料和油剂松弛加工的设备和工艺● 1.平幅松式连续精练机● 2. 喷射溢流染色机● 3. 高温高压转笼式水洗机三、预定形●合成纤维织物要经过两到三次热定形,而退浆精练和松弛加工后所进行的热定形,称为预定形●目的:消除织物在松弛起绉时产生的皱痕和提高织物尺寸稳定性●预定形后织物的热稳定性提高和不发生收缩,对成品风格起关键作用●手感:织物结构稳定,经碱减量后,经纬纱之间的自由度增大,织物变得活络而柔软●碱减量处理的减量均匀,染色时不易形成折皱、缠结和卷边●会降低绉效应,消除折皱需要●一般控制在180~190℃。

第六章合成纤维织物的整理

4%,MgCl2·6H2O 2%(对整理剂重)] →预烘 (120℃)→焙烘(180℃,30s)

34

作业 6-9 名词解释 1.磨绒整理 2.桃皮绒整理 3.仿麂皮整理 4. Pemalose TG(TM)

35

6-9什么是仿麂皮整理,影响仿麂皮整理织物风 工艺流程(浸轧工艺):

5

(2)磨料的粒度:磨料的粒度越高,则形成的绒毛 越短匀,手感也越柔软,且基布的强力损失较小。 在仿麂皮整理中,通常应用磨料粒度为100#。

(3)砂磨辊与压辊间隙:磨绒时,织物与砂磨辊 (或砂磨带)的接触程度对磨缄效果有较大的影响。 一般以砂磨辊与压辊之间的间隙来调节。间隙小, 磨绒效果好,手感柔软,但不宜过小,否则磨削 作用太大,织物强力损失大,如为线接触时,大 于磨毛织物厚度0.1~0.3mm为宜。

若S >o,则液体在纤维表面扩散。已知水的表 面张力为72.8mN/m,而涤纶的临界表面张力为 43mN/m ,如通过化学加工等使涤纶的临界表 面张力大于72 .8 mN/m ,则涤纶就能被水润 湿和扩散。

25

纤维的吸水速度快、透湿性好和保水率高,有利 于汗液的散发。天热时,衣服的吸湿、透湿和放 湿越快(—毛巾—),人体的热量减少得越快, 穿着者越感到舒适。涤纶正因为吸湿、透湿和放 湿性差,作内衣穿着时极不舒适。经亲水整理后, 由于吸湿、透湿和放湿性改善,同时也具有一定 的抗静电性和防污性,因而其服用舒适性获得提 高。

26

2.化学亲水性整理工艺

合成纤维亲水性整理除可在纤维本身的分子 构造中导人具有亲水性的单体。形成功能性的 亲水性纤维外,还可通过后整理的方法对纤维 进行加工处理,使其具有亲水性。

合成纤维的色彩处理与染色技术考核试卷

B.染色时间

C.染色温度

D.染色助剂的种类

14.以下哪些方法可以用于合成纤维的后处理?()

A.固色处理

B.柔软处理

C.防缩处理

D.防皱处理

15.哪些染料类型在染色合成纤维时具有较好的色牢度?()

A.活性染料

B.分散染料

C.酸性染料

D.硫化染料

16.以下哪些情况下需要重新考虑合成纤维的染色工艺?()

A.色深度不足

B.色花现象严重

C.色牢度不达标

D.染色成本过高

17.合成纤维染色过程中的常见助剂有哪些?()

A.匀染剂

B.促染剂

C.防染剂

D.固色剂

18.以下哪些条件有助于提高合成纤维的染色均匀性?()

A.适当的染料浓度

B.严格的染色温度控制

C.适宜的染色时间

D.使用匀染剂

19.哪些因素会影响合成纤维的亲水性,从而影响染色效果?()

合成纤维的色彩处理与染色技术考核试卷

考生姓名:__________答题日期:__________得分:__________判卷人:__________

一、单项选择题(本题共20小题,每小题1分,共20分,在每小题给出的四个选项中,只有一项是符合题目要求的)

1.下列哪种纤维不属于合成纤维?()

A.腈纶

A.染色深度与染料浓度成正比

B.染色深度与染色时间成正比

C.染色深度与染色温度成正比

D.染色深度与纤维的亲水性成反比

11.下列哪种合成纤维的染色性能较差?()

A.腈纶

B.氨纶

C.锦纶

D.氯纶

12.在染色过程中,下列哪种现象会导致染色不均匀?()

A.染料浓度过高

第六章 合成纤维的前处理,

磨绒机磨绒原理

• 磨绒是通过高速运行的磨毛辊上的磨粒,对织物产生 磨削作用,使织物表面形成绒毛. • 在磨绒过程中,比较凸出和锋利的磨粒首先将弯曲的 纤维割断,形成单纤维状态,再磨削成绒毛,掩盖织 物表面的织纹,产生密集、细腻的绒面状态。

• 磨料的主要成分为碳化硅和金属氧化物如三氧 化二铝、氧化铁等。 • 磨料的几何形状是随机的,其大小以粒度表示, 磨料的粒度越高则磨料越细。 • 经磨绒的织物必须通过刷毛去除毛屑,同时梳 理织物表面的毛向,改善外观和手感。

(5)时间

处理时间是与温度及碱浓度相对应的,温度越高, 则所需要的时间越短;碱浓度越高,所需时间越短; 同样,促进剂的加入,也缩短时间。但是,温度升高 和促进剂的加入,虽可加快反应速度,缩短减量时间, 但反应的均匀性及涤纶织物的手感将受到一定程度的 影响。 在保证一定生产效率的前提下,采用较低温度,较浓

• 一般采用干热定形工艺 • 180-190℃,30-60s 温度低:抗皱性差,皱痕不易去尽 温度高:布面发硬,增加减量难度 • 经向超喂1%左右,保证织物蓬松

四、碱减量 (仿真丝绸整理)

1、什么是碱减量处理? 在高温和较浓(20-30g/L)的烧碱液 中处理涤纶织物,涤纶表面刻蚀,形成 凹坑,直径变细,光泽柔和,手感柔软, 吸湿性提高。

由于结晶体增大使其周围无定形区的空隙增大,水解 速率增快。

6、碱减量对涤纶性能的影响

(1)织物力学性能

• 涤纶织物经碱减量后,随减量率的提高,纤维 变细,吸湿回潮率提高,断裂强度降低,杨氏 模量有所提高。 涤纶经碱减量后,随减量率增大,织物的蓬松 性、悬垂性、丰满度、柔软度和粗糙度均有增 加,而织物弹性和身骨有所下降。

(2)织物空隙率 经碱减量后,改善了织物的透气性、 吸湿性、手感和光泽。织物纤维变细,

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

缩率:纬向12.7,经向14.3

浴比10:1-12:1,130℃,60min 高温高压转笼式水洗机为全松式加工设备,绉 效应明显,绉细腻均匀,但加工织物需圈码钉 线,操作繁琐。缩率:纬向14.6,经向15.4 浴比10:1-15:1,135℃,30-40min

减量速率加快,减量率增加 可减少碱的用量 加剧纤维受损的不均匀性

(4)温度

温度升高有利于涤纶的膨化,OHˉ的活动能 力增加,OHˉ与涤纶分子反应活性增加,反应 速率增加,使碱减量速率及减量率提高。 由于温度对减量率影响很大,因而必须严格 控制温度,否则极易产生减量不匀。 常压蒸箱100℃,30min;高压蒸箱120-130℃, 3min

五、合成纤维的整理

(一)合成纤维织物的磨绒整理 磨绒整理:通过磨绒设备使磨绒砂皮辊与织 物紧密接触,磨粒和夹角将弯曲纤维割断 成小于一定规格(如小于1mm)的单纤,再磨 削成绒毛掩盖织物表面织纹,达到桃皮,麂 皮或羚羊皮等特殊效果的整理。

磨绒整理目的:磨绒整理后,可使织物获得 丰满的手感、优良的悬垂性和形状尺寸 稳定性,提高了织物的附加值。 磨绒整理对织物半制品的要求:半制品退 浆应净,煮练应透,涤纶的减量率应一 致,布面应平整,无色差,手感柔软。

碱还能使部分油剂如脂化油、高级脂肪酸等皂 化,成为水溶性物质而去除。

精练原理

• 精练时对纤维或织物上的油剂、油污以及乳化 石蜡和平滑剂的去除,需采用表面活性剂(主 要是阴离子型和非离子型),通过它们的润湿、 渗透、乳化、分散、增溶、洗涤等作用,将油 剂和油污从纤维和织物上除去。 • 为避免金属离子与浆料、油剂等结合形成不溶 性物质,精练时还可加入金属络合剂。

5、松弛工艺条件分析

• 温度:120-130℃为宜,严格控制升温速率, 防起绉不匀,绉印。 只有达到一定温度,经纬纱才会充分收缩(解 捻收缩和热收缩) • 张力:越小越有利于收缩 • 浴比:越大越易收缩,松弛效果越好。10:115:1

三、预定形

安排在退浆、精练、松弛加工后进行,消除 皱印、内应力及分子结构的不均匀性,使大分 子更好的定向排列,结晶度和晶区完整度提高, 使纤维内部不易受碱的腐蚀。

磨绒机磨绒原理

• 磨绒是通过高速运行的磨毛辊上的磨粒,对织物产生 磨削作用,使织物表面形成绒毛. • 在磨绒过程中,比较凸出和锋利的磨粒首先将弯曲的 纤维割断,形成单纤维状态,再磨削成绒毛,掩盖织 物表面的织纹,产生密集、细腻的绒面状态。

• 磨料的主要成分为碳化硅和金属氧化物如三氧 化二铝、氧化铁等。 • 磨料的几何形状是随机的,其大小以粒度表示, 磨料的粒度越高则磨料越细。 • 经磨绒的织物必须通过刷毛去除毛屑,同时梳 理织物表面的毛向,改善外观和手感。

根据织物上浆料和油剂的种类选择不同 的退浆剂和精练剂,以及退浆精练方法。

退浆精练工艺

• 如织物上没有浆料、油剂很少 纯碱1g/L,洗涤剂2 g/L,温度60℃,20min • 如织物上含有浆料 烧碱2 g/L,纯碱2g/L,洗涤剂2 g/L,温度80℃, 20min • 如织物上油渍较多 去油灵1g/L,烧碱或纯碱1-2g/L,洗涤剂1 g/L, 温度115℃,20min

退浆:去除织物上的合成浆料 精练:主要是去除织物上的纺丝油剂和其他杂质。

一般退浆和精练合并为一个工序来进行

退浆原理

聚丙烯酸酯浆料在碱退浆中,羧酸侧链变成钠 盐,使其水溶性增大从而可退去;

对于PVA或CMC类浆料,通过热碱的作用可增加 浆料的膨化,从而使浆料与纤维之间的作用力 降低,在机械力的作用下,浆料易脱离纤维; 另一方面,碱也能增加浆料的溶解度。

导电纤维

磨绒整理一般分类

• 桃皮绒整理 • 仿麂皮整理

桃皮绒整理 桃皮绒整理是指织物经过整理后,使其 具有酷似桃子皮的外观和触感的加工方 式。

仿麂皮整理

是指纺织物通过磨毛,使其具有类似麂皮的外 观和手感的加工方式。 涤纶超细织物仿麂皮整理工艺流程一般为:

基布准备→松弛→(碱减量) →起绒→预定形→染 色→干燥→树脂整理→磨毛→拉幅→焙烘(兼热 定形) →成品

(2)织物空隙率 经碱减量后,改善了织物的透气性、 吸湿性、手感和光泽。织物纤维变细,

因而织物空隙率提高。

(3)纤维的染色性能

随着减量率增大,纤维表面形成凹坑,使染 料溶液与纤维之间的接触面积增加,上染率提 高;若减量率进一步增加,尽管上染率会提高, 但视感颜色却变浅。 这是由于减量增加后纤维变细,单位质量的 表面增大,凹凸表面使光发生漫反射所致。

5、影响涤纶碱减量处理的因素分析 影响涤纶织物减量率的因素很多,主 要有碱剂、处理温度、时间、浴比和促 进剂等。

(1)碱剂的种类 减量效果KOH>NaOHOH为宜。

(2)碱剂的浓度 碱浓度的增加,减量率都增加。 在实际生产中,NaOH用量以20~30g/L 为宜,这样有利于控制减量率,防止减 量不匀。

浆料:

• 聚丙烯酸酯类(PA) • 聚乙烯醇类(PVA)

• 羧甲基纤维素(CMC)

退浆、精练目的

涤纶等合纤织物上的浆料和油剂等 杂质会阻碍碱减量、染色、印花和后整 理等加工,造成减量不匀和减量效果降 低、染色不匀或色点、染斑和色花等疵 病。因此合成纤维织物的第一道湿处理 就是以去除这些杂质为目的。

4、碱减量后纤维结构变化

• • • • 表面有刻蚀现象 涤纶聚合度、相对分子质量都减小 纤维直径变细 织物空隙率提高

减量率:织物经碱处理后,质量减少的程度。 实际减量率

(减量前布质量-减量后布质量)

=

减量前布质量

×100%

减量率控制

• 涤纶仿真丝织物:15-20% • 仿毛织物:15%以下 • 超细纤维织物:10%以下

2、碱减量处理目的?

真丝般的光泽 飘逸的悬垂性 良好的手感和吸湿性 应用:主要针对涤纶仿真丝产品

3、碱减量原理

• 聚酯纤维在氢氧化钠水溶液中,纤维表面聚酯 分子链的酯键水解断裂,并不断形成不同聚合 度的水解产物,最终形成水溶性的对苯二甲酸 钠和乙二醇。

OH-先与羰基碳原子亲核加成,形成四面体中间物,然后消除 一OR,最后在碱的存在下形成羧酸盐和醇产物。

退浆和精练的pH值

聚丙烯酸酯浆料: 8.0~8.5 含有丙烯酸剩基,使之形成可溶性钠盐而除去 聚乙烯醇浆料的退浆:6.5~7.0

精练:8.5~9 。

因此实际退浆精练工艺,应根据不同浆料和油 剂的组成,添加不同碱剂,调节不同的PH值。

温度、压力和张力的影响

加工时应保持松弛状态,即无张力状态。

温度应控制在90~100℃。 张力和压力的增加,会降低或缩小纤维间的间 隙,从而使浆料、油剂等杂质去除困难。 升温能降低表面张力和液体粘度,提高物质的 扩散性,有利于杂质的去除。

4、松弛加工设备和工艺 松弛加工必须在无张力、全松弛状态 下进行,因此对加工设备有一定要求。

主要设备

1)平幅松式连续精练机

2)高温高压喷射溢洗染色机 3)高温高压转笼式水洗机

• 先退浆精练,后松弛整理(超细纤维织 物) • 退浆精练松弛同时进行(普通涤纶织物)

平幅松式连续精练机,松弛加工效果均匀、产 量高,但一次性投资大和能耗高,水洗部分仍 有一定张力,不适用于强捻织物。 80-90 ℃,汽蒸60s

(5)时间

处理时间是与温度及碱浓度相对应的,温度越高, 则所需要的时间越短;碱浓度越高,所需时间越短; 同样,促进剂的加入,也缩短时间。但是,温度升高 和促进剂的加入,虽可加快反应速度,缩短减量时间, 但反应的均匀性及涤纶织物的手感将受到一定程度的 影响。 在保证一定生产效率的前提下,采用较低温度,较浓

3、松弛加工原理

织物在湿热、助剂和机械搓揉等作用下,使加捻纬丝 内部的内应力在无张力状态下得以松弛释放,经、纬丝 发生充分的收缩,绸面上形成凹凸不平的屈曲效应。 如果用不同收缩性能的纤维组成的丝线,则在湿热状 态下,纤维产生不同的收缩率,从而呈现经、纬线的 屈曲,产生双层空间,使坯布原来板结的“薄片”状 态变得厚实和蓬松。 收缩所产生的经、纬屈曲程度会随张力的提高而降低。 因此,织物需在松弛状态下加工,张力越小越好。

(3)碱减量促进剂

阳离子表面活性剂和阳离子聚合物

阳离子表面活性剂在涤纶碱减量浴中会被迅速吸附到 纤维表面,使浴液中OH- 转移并富集在纤维表面,更 容易进攻涤纶分子中带部分正电荷的羰基中的碳原子, 造成涤纶分子断裂,从而完成水解反应。

试述季铵盐类阳离子表面活性剂在涤纶碱减量处理时 的促进机理?

促进剂的作用:

• 一般采用干热定形工艺 • 180-190℃,30-60s 温度低:抗皱性差,皱痕不易去尽 温度高:布面发硬,增加减量难度 • 经向超喂1%左右,保证织物蓬松

四、碱减量 (仿真丝绸整理)

1、什么是碱减量处理? 在高温和较浓(20-30g/L)的烧碱液 中处理涤纶织物,涤纶表面刻蚀,形成 凹坑,直径变细,光泽柔和,手感柔软, 吸湿性提高。

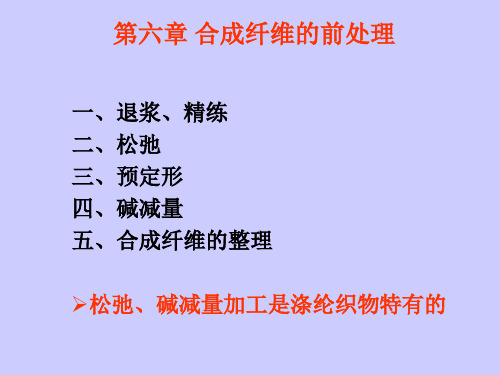

第六章 合成纤维的前处理

一、退浆、精练 二、松弛 三、预定形 四、碱减量 五、合成纤维的整理

松弛、碱减量加工是涤纶织物特有的

一、退浆、精练

• • • • 杂质 退浆、精练原理 退浆、精练工艺 退浆、精练影响因素

杂质:

• • • • 油渍 浆料 色素 其它沾污物

不含天然杂质

油渍

• 纤维制造过程中带上的纺丝油剂 • 织物织造过程从设备上沾上的油污(需 去油处理)

若坯绸有较多铁渍,则可在退浆精练前先用草 酸处理(草酸0.2/L,平平加O 0.2/L ,70~ 75℃ 处理15min),然后加0.5g/L加纯碱中和 (于40~45℃处理30 ~40min),再退浆和精 练。

影响退浆、精练因素

• 退浆、精练剂选择:碱+高效精练剂

耐碱、耐热性好、渗透力强、乳化分散性 好、净洗力强、泡沫少,防止再沾污性、去杂 效果优良