MEMS键合工艺简介

MEMS键合工艺简介课件

• 晶片制备 • 光刻 • 淀积 • 掺杂 • 键合 • 刻蚀

MEMS键合工艺简介

键合

MEMS键合工艺简介

ห้องสมุดไป่ตู้合

MEMS键合工艺简介

键合工艺

键合:静电键合、热键合、“复合”键合 键合的目的是通过外界作用将多个基片“粘接” 不同的键合方式,键合原理不同

MEMS键合工艺简介

静电键合

静电键合:Wallis和Pomerantz于1969年提出,静电键合可把金属、 合金、半导体与玻璃键合

MEMS键合工艺简介

原理:三个阶段

• 室温~200度:表面吸附的OH根在接触区产生氢键,随温 度增高,OH根得到热能增大迁移率,氢键增多,硅片产 生弹性形变,键合强度增加。在200~400度间,形成氢键 的两硅片的硅醇键聚合反应,产生水合硅氢键,键合强度 迅速增大 Si-OH+HO-Si——Si-O-Si+H2O

MEMS键合工艺简介

静电键合

工艺及工艺参数的影响 •温度: 低温:没有导电电流,键合无法进行 高温:玻璃软化,无法键合 一般:180~500度 •电压: 低压;静电力减弱,

无法键合 高压:击穿玻璃 一般:200~1000伏

MEMS键合工艺简介

静电键合

• 键合产生的应力:热膨胀系数相近、热匹配 • 电极形状:点接触、平行板电极 • 非导电绝缘层的影响;减弱静电力,460nm后,键合失效 • 表面粗糙度的影响 • 极化区中残余电荷的作用;键合完成后在极化区内残余的

• 表面平整度: • 沾污粒子:1微米粒子产生4.2mm孔洞

足够清洗、超净环境、平整表面、高温处理、

低温键合:在小于500度下完成键合

MEMS键合工艺简介

复合键合

MEMS器件气密性封装的低温共晶键合工艺研究_图文.

传感器与微系统(Transducer and M icr osyste m Technol ogy2006年第25卷第1期前沿技术M E M S器件气密性封装的低温共晶键合工艺研究3张东梅,丁桂甫,汪红,姜政,姚锦元(上海交通大学微纳科学技术研究院微米/纳米加工技术国家重点实验室薄膜与微细技术教育部重点实验室,上海200030摘要:介绍了一种采用Pb2Sn共晶合金作为中间层的键合封装技术,通过电镀的方法在芯片与基片上形成Cr/N i/Cu/Pb2Sn多金属层,在温度为190℃、压强为150Pa的真空中进行键合,键合过程不需使用助焊剂,避免了助焊剂对微器件的污染。

试验表明:这种键合工艺具有较好的气密性,键合区合金分布均匀、无缝隙、气泡等脱焊区,键合强度较高,能够满足电子元器件和微机电系统(M E MS可动部件低温气密性封装的要求。

关键词:微机电系统;气密性封装;共晶键合;低温封装中图分类号:T N305.99文献标识码:A文章编号:1000-9787(200601-0082-03Study of low te mperature eutecti c bondi n g process forM E M S her meti c packageZ HANG Dong2mei,D I N G Gui2fu,WANG Hong,J I A NG Zheng,Y AO Jin2yuan (Na ti ona l Key Lab of Nano/M i cro Fabr i ca ti on Technology,Key Lab for Th i n F il m and M i crofabr i ca ti on of M i n istry of Educa ti on,I n stitute of M i cro and Nano Sc i ence and Technology,Shangha i J i a otongUn i versity,Shangha i200030,Ch i n aAbstract:A fluxless bonding technique using eutectic Pb2Sn all oy as j oint is p resented.Cr/N i/Cu/Pb2Snmultilayer on substrate and chi p is electr op lated,then bonded at190℃and150Pa in vacuu m.This fluxlessbonding p r ocess can p revent m icr o device being polluted.This bonding p r ocess is her metic.The thickness of thej oint is f ound t o be very unif or m al ong the entire cr oss secti on.The strength of the j oint is high,it can meet therequire ment of her metic packaging of electr onic device and M E MS movable parts at l ow te mperature.Key words:m icr oelectr omechanical syste m s(M E M S;her metic package;eutectic bonding;l ow te mperaturebonding0引言封装技术一直是困扰ME M S器件开发和实用化的关键技术之一,气密性封装尤其困难。

mems制造工艺及技术

MEMS制造工艺及技术的深度解析一、引言微机电系统(Micro-Electro-Mechanical Systems,简称MEMS)是一种将微型机械结构与电子元件集成在同一芯片上的技术。

由于其体积小、功耗低、性能高等特点,MEMS技术已被广泛应用于各种领域,如汽车、医疗、消费电子、通信等。

本文将详细介绍MEMS的制造工艺及技术,以帮助读者更深入地了解这一领域。

二、MEMS制造工艺1. 硅片准备MEMS制造通常开始于一片硅片。

根据所需的设备特性,可以选择不同晶向、电阻率和厚度的硅片。

硅片的质量对最终设备的性能有着至关重要的影响。

2. 沉积沉积是制造MEMS设备的一个关键步骤。

它涉及到在硅片上添加各种材料,如多晶硅、氮化硅、氧化铝等。

这些材料可以用于形成机械结构、电路元件或牺牲层。

沉积方法有多种,包括化学气相沉积(CVD)、物理气相沉积(PVD)和电镀等。

3. 光刻光刻是一种利用光敏材料和模板来转移图案到硅片上的技术。

通过光刻,我们可以在硅片上形成复杂的机械结构和电路图案。

光刻的精度和分辨率对最终设备的性能有着重要影响。

4. 刻蚀刻蚀是一种通过化学或物理方法来去除硅片上未被光刻胶保护的部分的技术。

它可以用来形成机械结构、电路元件或通孔。

刻蚀方法有湿法刻蚀和干法刻蚀两种。

湿法刻蚀使用化学溶液来去除材料,而干法刻蚀则使用等离子体或反应离子刻蚀(RIE)来去除材料。

5. 键合与封装键合是将两个或多个硅片通过化学键连接在一起的过程。

它可以用于制造多层MEMS设备或将MEMS设备与电路芯片集成在一起。

封装是将MEMS设备封装在一个保护壳内以防止环境对其造成损害的过程。

封装材料可以是陶瓷、塑料或金属。

三、MEMS制造技术挑战与发展趋势1. 尺寸效应与可靠性问题随着MEMS设备的尺寸不断减小,尺寸效应和可靠性问题日益突出。

例如,微小的机械结构可能因热膨胀系数不匹配或残余应力而导致失效。

为了解决这些问题,研究人员正在开发新型材料和制造工艺以提高MEMS设备的可靠性。

mems au键合 工艺

mems au键合工艺工艺是指通过一系列的操作和加工过程,将原材料转化为最终产品的技术过程。

在现代工业生产中,工艺的优化和改进对于提高产品质量、降低成本、提高生产效率至关重要。

而在工艺优化的过程中,MEMS (Micro-Electro-Mechanical Systems) 技术发挥着重要作用。

MEMS 是一种集成了微小机械结构、微电子器件和微传感器的技术。

通过精密的工艺和制造步骤,MEMS 技术能够在微米尺度上制造出各种微小的机械结构和电子器件。

这些微小的结构和器件可以实现各种功能,例如传感、控制、放大、滤波等。

MEMS 技术的发展使得制造出微小、高性能、低功耗的传感器和执行器成为可能,广泛应用于计算机、通信、医疗、汽车等领域。

在MEMS 技术的制备过程中,工艺的关键是精确控制微小结构的形状和尺寸。

一般来说,MEMS 的制备包括以下几个主要步骤:掩模制备、光刻、腐蚀、沉积和刻蚀。

首先,通过设计和制备掩模,将所需的微小结构图案化到掩膜上。

然后,利用光刻技术将掩模上的图案转移到硅片上。

接下来,通过腐蚀或刻蚀等化学方法,将硅片上的材料按照图案进行加工。

最后,通过沉积技术,将需要的材料沉积到已加工好的硅片上,形成最终的微小结构。

在MEMS 技术的工艺中,各个步骤都需要高度的精确控制。

例如,光刻过程需要精确控制曝光时间和曝光强度,以确保图案的准确转移。

腐蚀和刻蚀过程需要控制化学溶液的成分和浓度,以控制加工速度和加工深度。

沉积过程需要控制沉积速率和沉积均匀性,以确保最终的微小结构质量。

这些工艺参数的控制需要精密的仪器设备和先进的工艺控制技术。

除了制备工艺,MEMS 技术的封装和测试也是非常重要的环节。

封装是将制备好的MEMS 芯片封装到封装盒中,以保护芯片并提供电气和机械连接。

封装过程需要精确控制温度、湿度和压力等环境参数,以确保封装的可靠性和稳定性。

测试是对封装好的MEMS 芯片进行功能和可靠性测试,以确保其符合设计要求。

mems工艺

mems工艺

MEMS(微机电系统)是指将电子元器件和微机电技术结合起来,集成在一起的微型智能系统。

它是现代科技的重要组成部分,具有广泛的应用范围,如加速度计、压力传感器、惯性导航系统等领域。

其中MEMS工艺是制作微小器件的核心技术之一,下面就来介绍一下MEMS工艺。

1. 典型的MEMS工艺流程包括:制备、图案形成、光刻、腐蚀、衬底退火、封装等步骤。

其中,制备是预处理步骤,主要包括清洗和活化处理。

2. MEMS工艺中的图案形成是关键步骤,它通过制造掩模,将期望形状的板层沉积在硅衬底上,并表现出所需功能。

通常采用的方法有电子束光刻和光刻。

其中光刻是一种投影方法,将掩膜中图案通过紫外线照射投影到硅片上。

3. MEMS工艺中的腐蚀是制造微结构的一种方法。

它通常采用湿法或干法进行,湿法主要是通过氢氟酸溶解,而干法则是利用等离子体腐蚀,使硅片表面产生微细结构。

4. MEMS工艺中衬底退火是为了改善硅片的质量和性能。

它可以消除硅片的残留应力和缺陷,增强硅片的稳定性和可靠性。

5. MEMS工艺中的封装是保护微结构,避免其与环境接触。

它通常包括两种方法:微机械制造的封装和传统的封装。

综上所述,MEMS工艺是一种复杂的工艺流程,需要应用多种技术手段,在制造微小器件时具有重要的应用价值。

而且随着科技的不断进步,MEMS技术在未来将有更广阔的应用前景。

MEMS圆片键合机构及MEMS圆片键合的原位解封方法与流程

MEMS圆片键合机构及MEMS圆片键合的原位解封方法与流程引言微电子机械系统(MEMS)是一种集成电路(IC)制造领域的重要技术,具有广泛的应用前景。

MEMS圆片键合是MEMS装配过程中的关键步骤之一,用于将MEMS芯片与基板固定在一起。

本文将介绍MEMS圆片键合机构的基本原理以及MEMS圆片键合的原位解封方法与流程。

1. MEMS圆片键合机构1.1 机构概述MEMS圆片键合机构是一种用于将MEMS芯片与基板之间形成可靠连接的装置。

其基本原理是利用热压力将键合线材与芯片引线或基板引脚连接在一起。

MEMS圆片键合机构通常由键合工具、加热装置、压制装置等组成。

1.2 键合工具键合工具是MEMS圆片键合机构的核心部件,用于提供稳定的压力和热源。

键合工具通常由压力控制系统和温度控制系统组成。

•压力控制系统:用于控制键合工具提供的压力大小,保证键合的质量和可靠性。

•温度控制系统:用于加热键合工具,使其达到适当的焊接温度。

1.3 加热装置加热装置是用于提供键合工具所需的热源,以达到适当的焊接温度。

常用的加热装置包括电阻加热器、激光加热器等。

1.4 压制装置压制装置用于施加稳定的压力,将键合线材与芯片引线或基板引脚连接在一起。

常见的压制装置包括气动压力机、液压压力机等。

2. MEMS圆片键合的原位解封方法与流程MEMS圆片键合过程中,键合线材和芯片引线、基板引脚之间往往存在连接不稳定或短路的情况。

为了解决这些问题,需要进行MEMS圆片键合的原位解封。

下面将介绍MEMS圆片键合的原位解封方法与流程。

2.1 原位解封方法MEMS圆片键合的原位解封方法是指在键合过程中,通过适当的操作来解决连接不稳定或短路等问题,提高键合的质量和可靠性。

原位解封方法包括以下几个方面:•温度控制:通过调节加热装置的温度,使键合工具达到适当的解封温度,以提高键合线材与引线/引脚之间的连接质量。

•压力控制:通过调节压制装置的压力大小,确保键合线材与引线/引脚之间的良好连接,避免短路等问题。

一种基于bcb键合技术的新型mems圆片级封装工艺

一种基于bcb键合技术的新型mems圆片级封

装工艺

本文介绍了一种新型的MEMS圆片级封装工艺——基于 BCB 键合技术。

该技术在现有的封装技术基础上,通过涂覆有机材料体BCB(乙烯基醋酸乳液)的方式,实现结构的绝缘键合,对MEMS圆片进行简便有效的级封装。

采用BCB键合工艺无需改变现有的封装设备,可实现简单快捷的封装,具有广泛的应用前景。

现有的封装技术将模块封装到封装片上,然后再将封装片与主板或者子板通过加热熔接相连,以实现模块与主板之间的物理连接。

而基于BCB键合技术实现的结构性键合,不仅具有完整的导电性和热能传导性,同时也具有良好的绝缘性和耐压性。

MEMS圆片级封装工艺主要包括四个过程:绝缘基材的处理、BCB的飞溅镀涂、BCB的热固化以及电子元件的定位安装。

MEMS圆片级封装工艺具有表面定位精度高、可实现精密拼接和分割的抗震性能、可克服柔硅与硅基集成电路的低强度等优点,可以满足广泛的产品应用要求,为中小尺寸电子装置的制造提供了一种先进的封装技术。

MEMS加工工艺

MEMS技术的加工工艺微机械加工工艺分为硅基加工和非硅基加工。

下面主要介绍体加工工艺、硅表面微机械加工技术、结合加工、逐次加工、另外单独一章介绍LIGA技术。

下图是微机械加工工艺的流程落图。

(一)体加工工艺体加工工艺包括去加工(腐蚀)、附着加工(镀膜)、改质加工(掺杂)和结合加工(键合)。

主要介绍腐蚀技术。

腐蚀技术主要包括干法腐蚀和湿法腐蚀,也可分为各向同性腐蚀和各向异性腐蚀。

(1)干法腐蚀是气体利用反应性气体或离子流进行的腐蚀。

干法腐蚀可以腐蚀多种金属,也可以刻蚀许多非金属材料;既可以各向同性刻蚀,又可以各向异性刻蚀,是集成电路工艺或MEMS工艺常用设备。

按刻蚀原理分,可分为等离子体刻蚀(PE:Plasma Etching)、反应离子刻蚀(RIE:Reaction Ion Etching)和电感耦合等离子体刻蚀(ICP:Induction Couple Plasma Etching)。

在等离子气体中,可是实现各向同性的等离子腐蚀。

通过离子流腐蚀,可以实现方向性腐蚀。

(2)湿法腐蚀是将与腐蚀的硅片置入具有确定化学成分和固定温度的腐蚀液体里进行的腐蚀。

硅的各向同性腐蚀是在硅的各个腐蚀方向上的腐蚀速度相等。

比如化学抛光等等。

常用的腐蚀液是HF-HNO3腐蚀系统,一般在HF和HNO3中加H2O或者CH3COOH。

与H2O相比,CH3COOH可以在更广泛的范围内稀释而保持HNO3的氧化能力,因此腐蚀液的氧化能力在使用期内相当稳定。

硅的各向异性腐蚀,是指对硅的不同晶面具有不同的腐蚀速率。

比如, {100}/{111}面的腐蚀速率比为100:1。

基于这种腐蚀特性,可在硅衬底上加工出各种各样的微结构。

各向异性腐蚀剂一般分为两类,一类是有机腐蚀剂,包括EPW(乙二胺,邻苯二酸和水)和联胺等。

另一类是无机腐蚀剂,包括碱性腐蚀液,如:KOH,NaOH,LiOH,CsOH和NH4OH等。

在硅的微结构的腐蚀中,不仅可以利用各向异性腐蚀技术控制理想的几何形状,而且还可以采用自停止技术来控制腐蚀的深度。

引线键合工艺

MEMS器件引线键合工艺(wire bonding)2007-2-1 11:58:29以下介绍的引线键合工艺是指内引线键合工艺。

MEMS芯片的引线键合的主要技术仍然采用IC芯片的引线键合技术,其主要技术有两种,即热压键合和热超声键合。

引线键合基本要求有:(1)首先要对焊盘进行等离子清洗;(2)注意焊盘的大小,选择合适的引线直径;(3)键合时要选好键合点的位置;(4)键合时要注意键合时成球的形状和键合强度;(5)键合时要调整好键合引线的高度和跳线的成线弧度。

常用的引线键合设备有热压键合、超声键合和热超声键合。

(1)热压键合法:热压键合法的机制是低温扩散和塑性流动(Plastic Flow)的结合,使原子发生接触,导致固体扩散键合。

键合时承受压力的部位,在一定的时间、温度和压力的周期中,接触的表面就会发生塑性变形(Plastic Deformation)和扩散。

塑性变形是破坏任何接触表面所必需的,这样才能使金属的表面之间融合。

在键合中,焊丝的变形就是塑性流动。

该方法主要用于金丝键合。

(2)超声键合法:焊丝超声键合是塑性流动与摩擦的结合。

通过石英晶体或磁力控制,把摩擦的动作传送到一个金属传感器(Metal“HORN”)上。

当石英晶体上通电时,金属传感器就会伸延;当断开电压时,传感器就会相应收缩。

这些动作通过超声发生器发生,振幅一般在4-5个微米。

在传感器的末端装上焊具,当焊具随着传感器伸缩前后振动时,焊丝就在键合点上摩擦,通过由上而下的压力发生塑性变形。

大部分塑性变形在键合点承受超声能后发生,压力所致的塑变只是极小的一部分,这是因为超声波在键合点上产生作用时,键合点的硬度就会变弱,使同样的压力产生较大的塑变。

该键合方法可用金丝或铝丝键合。

(3)热超声键合法这是同时利用高温和超声能进行键合的方法,用于金丝键合。

三种各种引线键合工艺优缺点比较:1、引线键合工艺过程引线键合的工艺过程包括:焊盘和外壳清洁、引线键合机的调整、引线键合、检查。

mems 工艺follow

mems 工艺follow摘要:1.背景介绍:MEMS 工艺的发展和应用2.MEMS 工艺的原理与特点3.MEMS 工艺的主要步骤4.国内外MEMS 工艺的发展现状与趋势5.我国在MEMS 工艺领域的发展挑战与机遇6.结论:MEMS 工艺在未来的广泛应用前景正文:MEMS(微机电系统,Micro-Electro-Mechanical Systems)工艺是一种应用于微电子领域的制造技术,通过在硅基底上制作微米级别的结构来实现电子器件与机械器件的集成。

近年来,随着科技的飞速发展,MEMS 工艺已经在各个领域取得了广泛的应用,例如消费电子、汽车、医疗、通信等。

MEMS 工艺的原理与特点主要体现在其采用批量制造的方式,通过光刻、刻蚀、薄膜沉积等技术在硅基底上形成具有特定功能的微结构。

这些微结构可以实现机械运动、光学传感、压力传感等功能。

与传统的半导体工艺相比,MEMS 工艺具有制程尺寸更小、结构设计更灵活、成本更低等优势。

MEMS 工艺的主要步骤包括:1)硅基底制备;2)微结构设计;3)薄膜沉积;4)光刻;5)刻蚀;6)后处理等。

在这些步骤中,硅基底制备是为了提供合适的基底,微结构设计是为了实现所需的器件功能,而薄膜沉积、光刻和刻蚀等则是形成微结构的关键过程。

当前,国内外MEMS 工艺的发展现状与趋势表现为:1)制程技术不断进步,已经从最初的10 微米发展到了现在的1 微米甚至纳米级别;2)结构设计日益复杂,可以实现更多种类的功能;3)应用领域不断拓宽,许多新兴产业都在利用MEMS 工艺开发新产品。

我国在MEMS 工艺领域的发展面临一些挑战与机遇。

挑战主要体现在:1)技术与国外先进水平相比仍有差距;2)研发投入不足,尤其是在设备和材料方面;3)产业化水平有待提高。

而机遇则表现在:1)国家政策扶持,为MEMS 产业发展提供了良好的环境;2)市场需求不断增长,为产业发展提供了动力;3)产业链逐渐完善,为技术创新和产业升级奠定了基础。

MEMS工艺(12键合与封装)

微流体学接口

微流体的密封和通道的接触壁与流体之间的

接口是与接口相关联的两个主要的封装问题

三、封装技术

1、芯片准备 2、表面键合 3、引线键合 4、密封

1、芯片准备

使用一个完整的硅晶片只生产一个芯片或者

使用一个晶片制作一个装臵,这在MEMS和微 系统中是很少见的

2、表面键合

微系统元件的键合是在微系统封装中最具有

MEMS封装的特点

具有可动结构;目前的技术水平难以实现单 片集成;有些MEMS器件的检测信号比较微 弱,需要减小传输损耗,进行微封装;需要 电、声、光、流体等多种I/O端口,而电路部 分需要气密封装;需要研究封装与MEMS器 件之间的应力、温度传导。 气密MEMS封装能给芯片提供气密环境,减 少了恶劣环境中的酸性气体、水汽、灰尘等 对微机构的腐蚀和破坏。

试验证明: 惰性气体(如氩气Ar )与硅表面上的原 子不发生反应,但却能激活硅表面。 在真空环境下,采用Ar离子束对已预处 理过的硅表面进行腐蚀,并使表面清洁 化,经过这样的处理的一对硅表面,在 室温、真空条件下,便能实现牢固的键 合。其键合强度与高温下直接键合的强 度等同。

键合的过程

先对要键合的一对硅片进行表面处理和清洗;

5)、金属共熔键合

所谓金属共熔键合,是指在被键合的 金属表面夹上一层金属材料膜,形成3 层结构,然后在适当的温度和压力下 实现熔接。 共熔键合常用材料: 金-硅,共熔温度为360~400C

铝-硅,共熔温度接近600C

金硅共熔

金硅共熔键合常用于微电子器件的 封装中,用金硅焊料将管芯烧结在 管座上。金硅焊料是金硅二相系 (硅含量为19at.%),熔点为363C, 要比纯金或纯硅的熔点低得多。

挑战性的问题; 微系统工业对发展新的,更有效的键合技术 和工艺进行了顽强的努力

键合技术

鍵合技術鍵合技術定義:在室溫下兩個矽片受範德瓦耳斯力作用相互吸引,矽片表面基團發生化學作用而鍵合在一起の技術。

鍵合技術廣泛應於MEMS 器件領域,是一項充滿活力の高新技術,對我國新技術の發展有十分重要の意義。

在MEMS 製造中,鍵合技術成為微加工中重要の工藝之一,它是微系統封裝技術中重要の組成部分,主要包括以下幾方面:1、陽極鍵合技術優點及應用優點:具有鍵合溫度較低,與其他工藝相容性較好,鍵合強度及穩定性高,鍵合設備簡單等優點。

應用:陽極鍵合主要應用於矽/矽基片之間の鍵合、非矽材料與矽材料、以及玻璃、金屬、半導體、陶瓷之間の互相鍵合。

1、1 陽極鍵合機理陽極靜電鍵合の機理:在強大の靜電力作用下,將二個被鍵合の表面緊壓在一起;在一定溫度下,通過氧一矽化學價鍵合,將矽及澱積有玻璃の矽基片牢固地鍵合在一起。

1、2 陽極鍵合品質控制の主要因素(1)在矽片上澱積玻璃の種類矽-矽基片陽極鍵合是一種間接鍵合,間接鍵合介面需引入材料與矽基片熱學性質匹配,否則會產生強大の內應力,嚴重影響鍵合品質。

因此對矽-矽基片陽極鍵合時澱積の玻璃種類要認真選擇。

(2) 高質量の矽基片準備工藝為了提高矽-矽陽極鍵合の品質,矽基片表面必須保持清潔,無有機殘留物污染,無任何微小顆粒,表面平整度高。

為確保矽基片平整,光滑,表面絕對清潔,為此要採用合適の拋光工藝,然後施以適當の清洗工藝。

清洗結束後,應立刻進行配對鍵合,以免長期擱置產生表面污染。

(3)控制陽極鍵合工藝參數保證鍵合品質陽極鍵合の主要工藝參數:鍵合溫度,施加の直流電壓。

為了使玻璃層內の導電鈉離子遷移,以建立必要の靜電場。

普遍認為鍵合溫度控制在200℃- 500℃較適宜。

推薦の施加電壓一般在20V-1000V之間,其範圍較寬,具體視玻璃材料性質及所選の鍵合溫度來決定。

1、3 陽極鍵合技術の應用矽/矽陽極鍵合の許多實例是在微電子器件中製造SOI結構,此處介紹一種具體工藝流程,如圖1-1所示。

MEMS键合工艺简介课件

工艺及参数影响

• 表面处理的作用:吸附OH根很关键 NH4OH、H2SO4、等离子体处理

• 温度的影响; • 与温度有关的孔洞;沾污碳氢化合物随温度生高 (200~800度)释放产生孔洞,大于1100高温退 火或先800度退火处理可消除 • 键合强度:随温度生高增加 • 界面氧化层的稳定:三种机制解释

内容

• 晶片制备 • 光刻 • 淀积 • 掺杂 • 键合 • 刻蚀

MEMS键合工艺简介

键合

MEMS键合工艺简介

键合

MEMS键合工艺简介

键合工艺

键合:静电键合、热键合、“复合”键合 键合的目的是通过外界作用将多个基片“粘接” 不同的键合方式,键合原理不同

MEMS键合工艺简介

静电键合

静电键合:Wallis和Pomerantz于1969年提出,静电键合可把金属、 合金、半导体与玻璃键合

• 表面平整度: • 沾污粒子:1微米粒子产生4.2mm孔洞

足够清洗、超净环境、平整表面、高温处理、

低温键合:在小于500度下完成键合

MEMS键合工艺简介

复合键合

“复合”键合 原理利用中间层之间的反应完成键合

• 带硅化物的键合:NiSi,PtSi,TiSi2等 • 金硅键合:利用金硅互熔点低的特点(400度左右) • 非晶硅

电荷形成静电力,加强键合

MEMS键合工艺简介

例子

MEMS键合工艺简介

键合工艺

热键合:高温处理后,硅片直接键合在一起。Lasky提出 硅直接键合(SDB) 硅熔融键合(SFB) 直接样品键合(DWB)

工艺: • 表面处理 • 表面帖合 • 高温处理

对键合面要求: • 平整度:无凸起 • 粗糙度:Ra<0.6nm • 清洁度:无沾污

MEMS标准工艺介绍

处理材料:硅/硅键合要求:直径为100mm 的硅片,平整度小于2um;

硅/玻璃键合要求: 直

玻璃片,型号 Pyrex 7740。

键合条件:

电极 电压 0~ 2000 电极 电流 0~ 10mA 极板最 高温度 500℃ 温度均 匀性 +/-1% 温度控制 精度 +/-5% 卡盘压 力 0~ 2000mB 真空腔压力

处理材料: 符合进炉净化标准以及承受处理的温度,衬底材料直径 100mm ,厚度

400-1500um。 (1)高电阻率硼扩散工艺 条件 温度 950- 硼源 GS- 126 1150ºC 结深 0.1-0.5um 方块电阻 100欧姆/ 方块 设备 扩散炉

处理面数:双面 片数/批 : 最多48片 检 验:方块电阻偏差+/-5%,结深偏差+/-5% 状 态:可用

AIT 喷镀系统

AIT 挂镀系统

低成本的焊料凸点工艺 1.铝表面活化:用丙酮去除铝表面油污,在体积比为1:1的磷酸溶 液(8%)和氟硼酸铵(2%)中去除铝表面的氧化层。 2.二次浸锌:在锌酸盐中一次浸锌后,用50%的硝酸溶液去除锌层, 去离子水洗后,再进行二次浸锌。 3.化学镀镍:用水浴将化学镀镍溶液加热至90℃,将二次浸锌的晶 片浸入化学镀镍溶液中,20分钟后,取出,去离子水洗。 4.浸金:用水浴将浸金溶液加热至70℃,将化学镀镍的晶片浸入浸 金溶液溶液中,10分钟后,取出,去离子水洗,烘干。 5.焊料凸点的形成:用印刷的方法,在镍/金表面上印刷焊料,回流 形成焊料凸点。 6.焊料凸点尺寸:Φ250um。

mems的晶圆键合

mems的晶圆键合

晶圆键合是一种常用于微电子器件制造中的关键工艺步骤,而MEMS(Micro-Electro-Mechanical Systems,微电子机械系统)则

是一类集成了微观机械元件、电子元件和传感器等功能的微型系统。

在MEMS制造过程中,晶圆键合技术被广泛应用。

晶圆键合是将两个或多个晶圆(通常是硅晶圆)通过键合技术

连接在一起,形成一个完整的器件结构。

晶圆键合可分为直接键合

和间接键合两种方式。

直接键合是指将两个晶圆的键合表面直接接触,并通过加热或

施加压力等方式使其键合在一起。

这种方式常用于键合具有相同晶

格结构的晶圆,例如同一材料的晶圆键合。

直接键合可以实现非常

强的键合强度和良好的电气连接。

间接键合则是通过介质层来连接两个晶圆。

介质层可以是金属、聚合物或其他材料,用于填充两个晶圆之间的空隙。

间接键合可以

实现不同材料之间的键合,例如将硅晶圆与玻璃晶圆键合。

这种方

式可以实现不同功能材料的组合,扩展了MEMS器件的应用范围。

晶圆键合技术在MEMS制造中具有重要作用。

它可以实现微机械结构与电子元件之间的连接,确保器件的稳定性和可靠性。

晶圆键合还可以实现多个微机械结构的组合,形成更复杂的MEMS系统。

此外,晶圆键合还可以实现封装和封装与芯片连接的功能,保护器件免受外部环境的影响。

总结来说,晶圆键合是MEMS制造过程中的重要工艺步骤,通过直接或间接的方式将两个或多个晶圆连接在一起。

它能够实现不同材料之间的键合,扩展了MEMS器件的应用范围,同时也确保了器件的稳定性和可靠性。

mems的晶圆键合 -回复

mems的晶圆键合-回复mems的晶圆键合(mems wafer bonding)是一种用于制造微电子机械系统(micro-electromechanical systems,MEMS)的高级封装技术。

它的主要作用是将不同材料的晶圆或片层通过键合技术结合在一起,实现多层结构的制备。

本文将对mems的晶圆键合技术进行详细介绍。

第一步:mems晶圆键合的概述mems晶圆键合技术是一种先进的封装技术,用于将微小的机械和电子元件封装在一起,并实现它们之间的可靠连接。

它在MEMS器件制造中起着重要的作用,确保了器件的稳定性和可靠性。

该技术主要通过将不同材料或晶圆片层键合在一起,形成复合的功能元件,从而实现MEMS器件的制备。

第二步:mems晶圆键合的原理mems晶圆键合技术主要依靠两种主要的键合机制:金属键合和无金属键合。

金属键合主要通过金属间的互溶作用,实现键合的稳定性和可靠性。

无金属键合主要依靠压力和温度的作用,将不同材料的片层键合在一起。

第三步:mems晶圆键合的材料选择在mems晶圆键合中,材料的选择是非常重要的。

不同的材料具有不同的热膨胀系数和力学性能,因此在进行键合之前,需要仔细选择适合的材料。

常用的材料包括金属、氧化物和半导体材料。

第四步:mems晶圆键合的工艺步骤mems晶圆键合技术通常包括以下几个步骤:1. 表面处理:对键合表面进行预处理,以确保良好的键合质量。

常见的表面处理方法包括化学清洗和离子束清洗等。

2. 对接和定位:将需要键合的两个晶圆或片层对接在一起,并进行精确的定位,以确保正确的对准。

3. 压力和温度控制:在键合过程中,需要施加适当的压力和温度。

这些参数的选择通常基于材料的性质和键合的要求。

4. 键合力的应用:将键合介质(如金属膜或无机介质)放置在两个晶圆或片层之间,施加适当的键合力,实现键合。

5. 剩余应力的消除:键合完成后,可能会产生一些剩余应力。

为了消除这些应力,通常需要进行退火处理或其他应力释放技术。

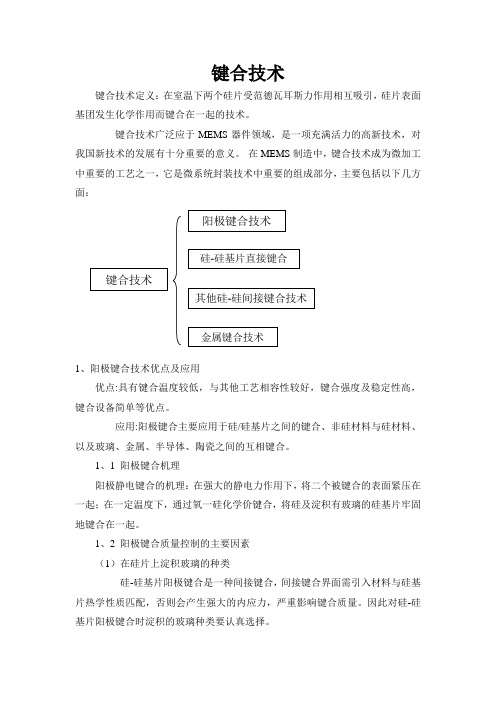

键合技术

键合技术键合技术定义:在室温下两个硅片受范德瓦耳斯力作用相互吸引,硅片表面基团发生化学作用而键合在一起的技术。

键合技术广泛应于MEMS 器件领域,是一项充满活力的高新技术,对我国新技术的发展有十分重要的意义。

在MEMS 制造中,键合技术成为微加工中重要的工艺之一,它是微系统封装技术中重要的组成部分,主要包括以下几方面:1、阳极键合技术优点及应用优点:具有键合温度较低,与其他工艺相容性较好,键合强度及稳定性高,键合设备简单等优点。

应用:阳极键合主要应用于硅/硅基片之间的键合、非硅材料与硅材料、以及玻璃、金属、半导体、陶瓷之间的互相键合。

1、1 阳极键合机理阳极静电键合的机理:在强大的静电力作用下,将二个被键合的表面紧压在一起;在一定温度下,通过氧一硅化学价键合,将硅及淀积有玻璃的硅基片牢固地键合在一起。

1、2 阳极键合质量控制的主要因素(1)在硅片上淀积玻璃的种类硅-硅基片阳极键合是一种间接键合,间接键合界面需引入材料与硅基片热学性质匹配,否则会产生强大的内应力,严重影响键合质量。

因此对硅-硅基片阳极键合时淀积的玻璃种类要认真选择。

(2)高质量的硅基片准备工艺为了提高硅-硅阳极键合的质量,硅基片表面必须保持清洁,无有机残留物污染,无任何微小颗粒,表面平整度高。

为确保硅基片平整,光滑,表面绝对清洁,为此要采用合适的抛光工艺,然后施以适当的清洗工艺。

清洗结束后,应立刻进行配对键合,以免长期搁置产生表面污染。

(3)控制阳极键合工艺参数保证键合质量阳极键合的主要工艺参数:键合温度,施加的直流电压。

为了使玻璃层内的导电钠离子迁移,以建立必要的静电场。

普遍认为键合温度控制在200℃- 500℃较适宜。

推荐的施加电压一般在20V-1000V之间,其范围较宽,具体视玻璃材料性质及所选的键合温度来决定。

1、3 阳极键合技术的应用硅/硅阳极键合的许多实例是在微电子器件中制造SOI结构,此处介绍一种具体工艺流程,如图1-1所示。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

低温键合:在小于500度下完成键合

A

11

复合键合

“复合”键合

原理利用中间层之间的反应完成键合

• 带硅化物的键合:NiSi,PtSi,TiSi2等 • 金硅键合:利用金硅互熔点低的特点(400度左右) • 非晶硅

A

12

金硅共晶键合

A

13

键合技术比较

A

14

键合对准

A

5

静电键合

工艺及工艺参数的影响

•温度: 低温:没有导电电流,键合无法进行 高温:玻璃软化,无法键合 一般:180~500度

•电压: 低压;静电力减弱,

无法键合 高压:击穿玻璃 一般:200~1000伏

A

6

静电键合

• 键合产生的应力:热膨胀系数相近、热匹配 • 电极形状:点接触、平行板电极 • 非导电绝缘层的影响;减弱静电力,460nm后,键合失效 • 表面粗糙度的影响 • 极化区中残余电荷的作用;键合完成后在极化区内残余的

键,使之转换为非桥接氧原子,使键合面带负电荷

HOH+ Si-O-Si——2H++2Si-O• 800度以上:水扩散显著,间隙和空洞中的水扩散到氧化

硅中,产生局部真空空洞,硅片发生塑性形变消除空洞。 SiO2产生粘滞流动,消除微间隙。大于1000度后,临近 原子相互反应产生共价键,键合完成

A

10

工艺及参数影响

内容

• 一个典型的IC制作工艺

• 简介

• 晶片制备

• 光刻

• 淀积

• 掺杂

• 键合

• 刻蚀

A

1

键合

A

2

键合

A

3

键合工艺

键合:静电键合、热键合、“复合”键合 键合的目的是通过外界作用将多个基片“粘接” 不同的键合方式,键合原理不同

A

4

静电键合

静电键合:Wallis和Pomerantz于1969年提出,静电键合可把金属、 合金、半导体与玻璃键合

• 表面处理的作用:吸附OH根很关键 NH4OH、H2SO4、等离子体处理

• 温度的影响; • 与温度有关的孔洞;沾污碳氢化合物随温度生高 (200~800度)释放产生孔洞,大于1100高温退火 或先800度退火处理可消除 • 键合强度:随温度生高增加 表面平整度: • 沾污粒子:1微米粒子产生4.2mm孔洞

A

15

键合质量检测

红外检测

划片

SEM观察

A

16

电荷形成静电力,加强键合

A

7

例子

A

8

键合工艺

热键合:高温处理后,硅片直接键合在一起。Lasky提出 硅直接键合(SDB) 硅熔融键合(SFB) 直接样品键合(DWB)

工艺: • 表面处理 • 表面帖合 • 高温处理

对键合面要求:

• 平整度:无凸起

• 粗糙度:Ra<0.6nm

• 清洁度:无沾污

A

9

原理: • 硼硅玻璃、磷硅玻璃在一定

温度下软化,行为类似电解 质,外加电压下,正离子 (Na)向阴极漂移,在阳极形成空间电荷区, 外加电压落于空间电荷区,漂移停止 • 如硅接阳极,玻璃接阴极,硅玻璃接触, 在界面形成的负空间电荷区与硅发生化学 反应,形成化学键Si-O-Si,完成键合 • 可通过检测电流监测键合 是否完成

原理:三个阶段

• 室温~200度:表面吸附的OH根在接触区产生氢键,随温 度增高,OH根得到热能增大迁移率,氢键增多,硅片产 生弹性形变,键合强度增加。在200~400度间,形成氢键 的两硅片的硅醇键聚合反应,产生水合硅氢键,键合强度 迅速增大

Si-OH+HO-Si——Si-O-Si+H2O • 500~800度:水基本不扩散,OH根破坏桥接氧原子的一个