D60K型数字金属材料电导率测量仪

放电等离子烧结制备7056铝合金的组织与性能

放电等离子烧结制备7056铝合金的组织与性能黄兰萍;何军;李松;陈送义;陈康华【摘要】采用氮气雾化法制备Zr质量分数为0.25%的7056铝合金粉末,然后通过放电等离子烧结技术制备超高强7056铝合金,研究烧结温度对合金致密性、微观组织和力学性能的影响.结果表明:气雾化法制备的7056铝合金粉末组织为枝晶结构,平均粒度为43.4μm,晶粒尺寸为1~2μm,晶界处存在明显的溶质元素偏聚.放电等离子烧结的7056铝合金接近全致密.随烧结温度升高,合金的压缩屈服强度先增大后减小,在烧结温度为480℃时,强度最高,为284.7 MPa.经过固溶时效处理后,合金强度显著提高,烧结温度为420℃的合金,时效后强度达到575.9 MPa.时效态合金的强度随烧结温度升高而降低.【期刊名称】《粉末冶金材料科学与工程》【年(卷),期】2019(024)002【总页数】8页(P112-119)【关键词】7056铝合金;雾化制粉;放电等离子烧结;烧结温度;微观组织【作者】黄兰萍;何军;李松;陈送义;陈康华【作者单位】中南大学粉末冶金国家重点实验室,长沙 410083;中南大学轻质高强结构材料重点实验室,长沙 410083;常州大学江苏省材料表面科学与技术重点实验室,常州 213164;中南大学粉末冶金国家重点实验室,长沙 410083;中南大学粉末冶金国家重点实验室,长沙 410083;中南大学轻合金研究院,长沙 410083;中南大学粉末冶金国家重点实验室,长沙 410083;中南大学轻质高强结构材料重点实验室,长沙410083;中南大学轻合金研究院,长沙 410083【正文语种】中文【中图分类】TF1247xxx系(Al-Zn-Mg-Cu)铝合金具有高比强度、高断裂韧性和优良的耐腐蚀性能,在航空航天、地面交通等领域应用广泛[1]。

经过长期发展,7xxx系铝合金已经开发出7075,7050和7055等系列铝合金,并得到广泛应用[2]。

湖州先河仪器仪表电导率说明书

湖州先河仪器仪表电导率说明书概述在仪器仪表领域中,电导率是一个非常重要的参数。

而湖州先河仪器仪表则是一家专业研发和生产电导率仪器仪表的公司。

本篇说明书将详细介绍湖州先河仪器仪表的电导率仪器及其使用方法。

电导率的意义电导率是水或溶液导电能力的度量单位。

它反映了溶液中溶质的浓度和导电能力。

电导率可以用来评估水质的好坏,以及一些化学反应的进行程度。

因此,电导率仪器的准确性和稳定性对于各种应用场景都至关重要。

先河仪器仪表的产品特点及优势先河仪器仪表的电导率仪器具有以下特点和优势:1. 高精度测量先河仪器仪表的电导率仪器采用先进的传感技术和精密的测量电路,能够实现高精度的电导率测量。

无论是低浓度的溶液还是高浓度的溶液,都能够获得准确的测量结果。

2. 宽测量范围先河仪器仪表的电导率仪器具有宽广的测量范围,能够满足不同浓度溶液的测量需求。

无论是纯净水中的微量离子还是含有大量离子的强电解质溶液,都能够进行准确的测量。

3. 快速响应速度先河仪器仪表的电导率仪器具有快速的响应速度,能够迅速稳定地显示测量结果。

即使在变化剧烈的溶液中,也能够实时地反映电导率的变化情况。

4. 易于操作和维护先河仪器仪表的电导率仪器具有简单易懂的操作界面,用户可以轻松地进行参数设置和测量操作。

同时,仪器的维护也非常方便,不需要专业的维修人员,用户可以自行进行日常保养和校准。

使用方法1. 测量准备在进行电导率测量前,首先需要将电导率仪器进行预热和校准。

根据仪器的说明书,按照要求进行预热和校准操作。

2. 样品采集根据需要测量的样品类型,选择合适的采集方法和样品容器。

确保采集到的样品代表性良好,并且在测量过程中保持稳定。

3. 仪器设置将仪器置于稳定的平台上,并连接电源线。

按照仪器的操作说明,进行仪器的参数设置和选项选择。

4. 测量操作将样品倒入仪器所提供的测量池中,确保液面平稳且不溢出。

启动仪器,等待一段时间,直到测量结果稳定并显示在仪器的屏幕上。

金属材料分析仪器

金属材料分析仪器金属材料分析仪器是用于对金属材料进行成分分析、性能测试和结构表征的专用设备。

它在金属材料的研究、生产和质量控制中起着至关重要的作用。

下面将介绍几种常见的金属材料分析仪器及其应用。

首先是光学显微镜,它是一种用于观察金属材料组织和晶粒结构的常用仪器。

通过光学显微镜,可以清晰地观察金属材料的晶粒形貌、尺寸和分布,了解金属材料的组织结构和缺陷情况,为金属材料的性能评价提供重要依据。

其次是扫描电子显微镜(SEM),它是一种高分辨率的显微镜,可以对金属材料的表面形貌和微观结构进行观察和分析。

SEM具有高放大倍数和高分辨率的特点,可以清晰地显示金属材料的表面形貌、晶界、晶粒大小和分布等微观结构信息,为金属材料的微观分析提供重要手段。

此外,X射线衍射仪(XRD)是一种用于分析金属材料晶体结构的仪器。

通过X射线衍射技术,可以确定金属材料的晶体结构类型、晶格常数和晶面取向,了解金属材料的晶体学性质和晶体结构变化,为金属材料的相变和相变行为研究提供重要手段。

另外,原子吸收光谱仪(AAS)是一种用于分析金属材料成分的仪器。

通过AAS技术,可以准确测定金属材料中各种元素的含量,包括微量元素和痕量元素,为金属材料的成分分析和质量控制提供重要手段。

最后,电子探针显微分析仪(EPMA)是一种用于分析金属材料成分和微区化学成分的仪器。

EPMA具有高分辨率和高灵敏度的特点,可以对金属材料的微区成分进行定量分析和成分显微观察,为金属材料的成分分析和微区化学分析提供重要手段。

综上所述,金属材料分析仪器是对金属材料进行成分分析、性能测试和结构表征的重要工具,包括光学显微镜、扫描电子显微镜、X射线衍射仪、原子吸收光谱仪和电子探针显微分析仪等。

这些仪器在金属材料的研究、生产和质量控制中发挥着重要作用,为金属材料的性能评价、微观分析和成分分析提供了重要手段。

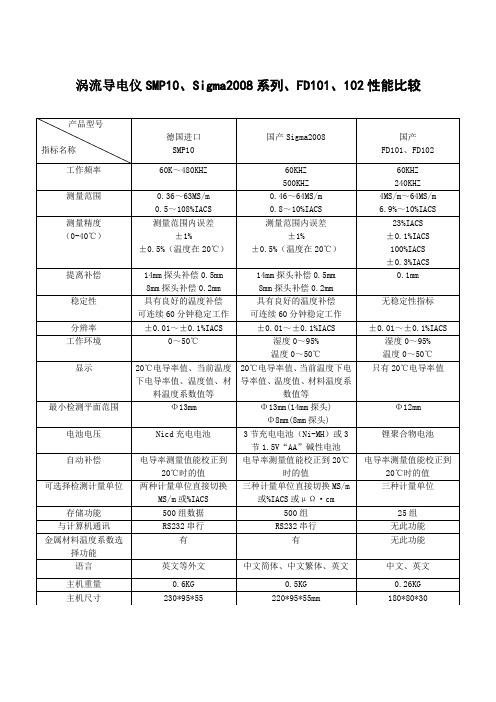

涡流导电仪SMP10、Sigma2008系列、FD101、102性能比较

涡流导电仪SMP10、Sigma2008系列、FD101、102性能比较主要性能分析说明1、仪器的测量精度涡流导电仪测试电导率标块获得的测量值与标块电导率值之间的差异。

由于涡流导电仪测量值与被测试件是呈非线性函数关系,通常仪器的测量精度应指在测量范围内的误差(相对误差或绝对误差)来表述比较确切,如国外先进SMP10型,Sigmatest2.068型及国内Sigma2008系列、D60K、D500K型涡流导电仪。

而用某一测试值的误差来表述产品的精度是不合理的,因无法说明其它测量值误差多少,如国内FD101、FD102型导电仪。

2、仪器稳定性涡流导电仪测量值在一定时间间隔内的变化情况。

这项性能指标是涡流导电仪的最重要的指标之一。

由于涡流导电仪探头(传感器)上的线圈受到温度等因素的影响,引起仪器测量值产生漂移,若仪器上电路没有良好的温度补偿,就会造成仪器工作一段时间甚至10分钟、5分钟后测量值产生变化,无法保证测量值的准确性、可靠性。

根据国家标准GB/T12966-2008规定,涡流导电仪的稳定性应在30分钟才符合要求。

目前市场上常用的涡流导电仪如国外的SMP10,Autosigma3000和国内Sigma2008、D60K,7501产品均能在30分钟至60分钟内稳定工作,不会自动关机,无需重新校准,国内也有个别产品因无法长稳定连续工作,选择自动关机工作模式,如FD101、102型导电仪。

3、提离补偿(抑制性)仪器消除或减少探头与试块间微小间隙影响的能力。

涡流导电仪的提离补偿是一项难度较大的技术,某种方面代表了仪器的先进性。

提离补偿数值越大,说明仪器克服被测试件上非导电覆盖层(如涂层、油漆等)厚度能力越强。

国外先进导电仪如SMP10、Autosigma3000、sigmatest2.068和国内产品sigma2008的提离补偿均能达到0.5mm,而一般产品只能达到0.1mm。

4、关于金属材料温度系数选择根据金属材料学可知,不同的金属材料电导率值随温度的变化率是不相同的,也就是说温度系数不相同,所以仪器要做到准确的把不同温度下的测量的电导率值补偿(换算)到20℃是的电导率值,仪器必须有不同的材料温度系数选择功能,国外涡流导电仪及国内sigma2008系列导电仪都具备此项功能,而一般产品是不具备的。

怎么测量金属导电率的方法

怎么测量金属导电率的方法

测量金属导电率的常用方法有:

1. 具体电阻法:通过测量金属导线的电阻值和长度、截面积等参数,可以计算出金属的导电率。

这种方法需要用到恒流源、万用表等仪器设备。

2. 四探针法:利用四个电极配置的四探针,将待测金属样品连接在电路中,并施加恒定电流,测量电压差,从而计算出金属的导电率。

这种方法较具精确性。

3. 轮速法:将金属圆盘样品固定在转子上,使其以一定的转速转动,然后用砂轮刮去样品表面一层金属,测量每次刮去金属后的电感和电阻,通过计算得出导电率。

4. 热比柯法:利用热比柯效应,测量金属导体在电流作用下产生的温度差。

通过测量电流和温度差,可以计算出金属的导电率。

无论采用何种方法测量金属导电率,都需要注意样品的制备,以及测量条件的控制,确保测量结果的准确性。

导体检测仪科学小制作原理

导体检测仪科学小制作原理

导体检测仪简介

导体检测仪是一种用于检测导体材料电导率、电阻率等电学性质的仪器,用于分析和测量导体的导电性能。

导体检测仪在工业、科研领域有着广泛的应用,能够帮助人们评估材料的电性能,及时发现材料存在的问题。

导体检测仪科学小制作原理

原理概述

导体检测仪的科学小制作原理主要基于电学性质的测量。

以测量导体的电导率为例,其原理是通过在导体材料上加上一定的电压,测量通过导体的电流,进而计算出电导率。

实验步骤

1.准备材料:准备一块导体样品(如金属导线)、电源、电压计和电

流计等设备。

2.连接电路:将电压计和电流计依次与电源、导体样品连接,组成闭

合电路。

3.加电流:通过电源在导体样品上加上一定的电压,记录电流值。

4.测量电导率:根据导体长度、横截面积等参数,计算出导体的电导

率。

原理分析

导体的电导率与其物理特性有关,例如导体长度、横截面积、导体材料的电阻率等。

通过测量导体上的电流和电压,可以计算出导体的电导率,进而评估其导电性能。

实验意义

这种科学小制作模型能够帮助学生直观地了解导体的电学性质,并通过实验操作,加深对导体电导率的理解。

同时,对于工程领域的人员,了解导体检测仪的制作原理,有助于更好地使用和维护导体检测仪。

结语

导体检测仪科学小制作原理虽然简单,却蕴含着导体电学性质的精髓。

通过这种实验,我们不仅能够了解导体的电导率测量原理,还能培养实验操作的能力。

希望这个小制作能够帮助更多人对导体检测仪有更深入的了解。

D60K与FD系列涡流导电仪之比较 (1)

以上指标参数下载自各自产品网站1.从以上比较可以看出D60K,500K和FD101,FD102在工作频率,电导率测量范围,提离补偿,环境范围,显示,功率,主机重量,尺寸等方面基本相同,大同小异。

2.D60K/500K和FD101/FD102的主要差别在以下几点:A.D60K/500K在测量精度方面是精准的而且是科学的,符合国家标准所要求的标注测量精度的规范要求,让人一目了然。

而FD101/FD102所标注的测量精度只是标注某个点的精度。

其它无数点的精度呢?不得而知!有误导消费者的嫌疑。

B.D60K/500K探头直径是Φ8mm(所有国外的涡流导电仪最小探头直径也是Φ8mm)。

按国家标准规定最小测量面积应是探头直径的2倍,也即是Φ16mm。

经实验证明D60K/500K的Φ8mm探头在测最小测量面积为Φ12mm时,还能保证精度要求,也即最小面积可达Φ12mm.FD101/FD102探头直径Φ12.7mm,最小测量面积为Φ12mm。

探头直径Φ8mm,最小测量面积为Φ7mm。

这样的指标首先是不可能做到的,最小测量面积竟然比探头直径小?然道没有边缘损耗?这样的指标,不是发布者不懂技术,就是误导消费者。

C.D60K/500K的工作状态,因为有温度补偿。

连续60分钟工作,不会因为工作时间长,仪器发热及温度的变化而影响测量精度。

而FD101/FD102 5分钟无任何操作系统自动关机,美其名曰:省电模式。

实际上就是温度补偿不过关,当仪器工作几分钟后,仪器发热,产生测量波动不稳定。

是精度没法保证的一种表现。

FD101/FD102有个探头隔热套,其作用就是为了防止手指的温度影响测量的波动,这种治表不治里的东西更说明了FD101/FD102仪器温度补偿不过关的一种表现,手指的温度都能影响测量精度何况天气温度的变化。

业内人士都知道,涡流导电仪温度补偿的重要性,涡流导电仪要是没有温度补偿或温度补偿不过关,这种仪器是没法用的。

电导率分析仪工作原理

电导率分析仪工作原理

电导率分析仪是一种用于测试物质导电能力的仪器。

它通过测量物质中的离子浓度来确定电导率。

电导率分析仪的工作原理基于电导,电导是物质导电能力的度量。

当直流电通过物质时,带电离子会移动,从而形成电流。

电导率分析仪利用电极将电流引入被测试物质中,同时测量通过物质的电流强度。

在电导率分析仪中,通常使用两个电极,一个正极和一个负极。

正极通常是一个玻璃泡壳,内部填充有稳定的电极液体,例如KCl溶液。

负极通常是一个金属电极,例如不锈钢。

当电极被浸入待测试的溶液中时,电位差将导致电解质中的带电离子进行迁移,形成电流。

电流通过电极和连接电路回到电导率分析仪中。

电导率分析仪根据通过待测试液体的电流强度来测量电导率。

电导率是电流强度与电流经过的距离和电极之间的面积之比。

一般来说,电导率越高,物质的导电能力就越强。

为了准确测量电导率,电导率分析仪通常还会根据被测试液体的温度进行校正。

因为温度对电解质的离子移动速率和离子浓度有影响,所以在测量过程中需要考虑并修正温度的影响。

总而言之,电导率分析仪通过测量电流强度来确定物质的电导率。

它的工作原理是利用离子在电场中的移动行为,从而反映

出物质导电能力的强弱。

这种仪器广泛应用于环境监测、化学分析、水质检测等领域。

10.金属导体电导率测试仪操作规程

上海人民电器开关厂集团有限公司《金属导体电导率测试仪操作规程》一、使用范围适用于小型断路器、塑壳断路器、交流接触器、双电源、刀开关等高低压电器产品的金属导电体零部件,测量板件厚度≥1.5mm的铜及铜合金、铝及铝合金等平面金属导体的电阻率和电导率,以检验导体材料导电性能,预防导体零部件在产品的预期使用条件下发生高温烧损故障;本仪器不适用于磁性材料及导磁材料和非导电体材料以及曲面导电体材料。

二、准备阶段1、连接探头:探头的连线另一端是插头,手指捏住插头的光滑部分,将“曹”对准插座上的“●”点,轴向往下推,当听到咔嚓一声,表明插头与插座已经连接锁紧;2、开启测量仪电源开关,预热10分钟;3、电导率测试仪默认的计量单位显示为“MS/m”表示,若要用“%IACS”为显示单位表示,则可按转换键转换,若要显示电阻率则可再次按转换键即可(测量范围1.56~20μΩcm),一般情况下都用“%IACS”为显示单位表示导电率(□%直观)。

三、校准测量仪零点(校正调零):(1)取出测量仪配备的高、低值电导率标准试块,分别用高、低值电导率标准试块对测量仪进行校正调零;(2)首先调节“读数”旋钮,使测量仪显示的电导率值与高值试块电导率值相同,接着把探头平稳地置于高值电导率试块中心位置,调节“高值校正”旋钮使测量仪电平指示为“零”。

若电平指示偏“+”则旋转“高值校正”旋钮往逆时针方向调节,若电平指示偏“-”则旋转“高值校正”旋钮往顺时针方向调节;(3)其次调节“读数”旋钮,使测量仪显示的电导率值与低值试块电导率值相同,接着把探头平稳地置于低值电导率试块中心位置,调节“低值校正”旋钮使测量仪电平指示为“零”。

若电平指示偏“+”则旋转“低值校正”旋钮往逆时针方向调节,若电平指示偏“-”则旋转“低值校正”旋钮往顺时针方向调节;(4)返回校正操作(2),若测量仪电平指示为“零”,即表示测量仪校正调零完成。

若测量仪电平指示不是为“零”则必须重复(2)(3)校正操作,直至校正完成为止;(5)校正完毕的测量仪就可进行试品电导率值的测量工作。

金属导电性的测量实验报告

金属导电性的测量实验报告实验目的:测量不同金属材料的导电性能,并比较它们之间的差异。

实验器材:1. 电源2. 电流表3. 电压表4. 导体材料(铜线、铁线、铝线等)5. 连接线6. 示波器(可选)实验原理:金属导电性是金属材料的一种重要特性,通常用电导率来描述。

电导率(σ)是指单位长度和单位横截面积的金属导体通过电流时所能导电的能力。

根据欧姆定律(Ohm's Law),电流(I)与电压(V)之间的关系为I = V/R,其中R是电阻。

电导率则定义为导体单位长度上的电量与电压之比,即σ = I/(A × V),其中A是导体的横截面积。

实验步骤:1. 将电流表和电压表分别接入实验电路中,确保电路连接正确并稳定。

2. 准备好不同金属导体材料,如铜线、铁线、铝线等。

3. 依次将不同金属导体材料接入电路中,连接好电源,并调节电流大小,确保测量范围适中。

4. 分别测量每个金属导体材料的电流值和电压值,并记录下来。

5. 根据测量结果计算出每个金属导体材料的电阻和电导率,并记录下来。

6. 分析比较不同金属导体材料的电导率,探究其差异的原因。

实验结果:在测量过程中,我们得到了以下数据:1. 铜线:电流值为I1,电压值为V1;2. 铁线:电流值为I2,电压值为V2;3. 铝线:电流值为I3,电压值为V3。

通过计算,我们得到不同金属导体材料的电阻和电导率如下:1. 铜线:电阻为R1,电导率为σ1;2. 铁线:电阻为R2,电导率为σ2;3. 铝线:电阻为R3,电导率为σ3。

实验讨论:根据实验结果,我们可以得出以下结论:1. 铜线具有较低的电阻和较高的电导率,说明它是一种良好的导电材料。

2. 铝线具有较高的电阻和较低的电导率,说明它相对于铜线来说导电性较差。

3. 铁线的导电性能介于铜线和铝线之间。

这种差异主要是由于金属导体内部的自由电子的运动性质不同所导致的。

在铜线中,自由电子的数量较多且能够自由运动,因此导电性能较好。

电导率测试仪的使用方法介绍

电导率测试仪的使用方法介绍电导率测定仪是一款多量程仪器,能够满足从去离子水到海水等多种应用检测要求。

这款仪器能够提供自动温度补偿,并能设置温度系数,因此能够用于测量温度系数与水不同的液体样品。

它能够提供三个量程并具有量程自动选择功能,能够在检测时自动选择最为合适的量程。

随仪器提供一支双插头不锈钢电导率电极且内置温度传感器(用于自动温度补偿),一个橡胶防滑套,4节碱性AAA电池,仪器操作手册和一个便携软包。

一。

电导率仪的概念电导率:水的导电性即水的电阻的倒数,通常用它来表示水的纯净度。

电导率是物体传导电流的能力。

电导率测量仪的测量原理是将两块平行的极板,放到被测溶液中,在极板的两端加上一定的电势(通常为正弦波电压),然后测量极板间流过的电流。

根据欧姆定律,电导率(G)--电阻(R)的倒数,是由电压和电流决定的。

二。

电导率仪的单位电导的基本单位是西门子(S),原来被称为姆欧,取电阻单位欧姆倒数之意。

因为电导池的几何形状影响电导率值,所以标准的测量中用单位S/cm来表示电导率,以补偿各种电极尺寸造成的差别。

单位电导率(C)简单的说是所测电导(G)与电导池常数(L/A)的乘积。

这里的L为两块极板之间的液柱长度,A为极板的面积。

=l=l/ (1)定义或解释电阻率的倒数为电导率。

=1/ ;(2)单位:在国际单位制中,电导率的单位是西门子/米,其它单位有:s/cm,us/cm。

1S/m=0.01s/cm=10000us/cm=1000ms/m=1000000us/m;(3)说明电导率的物理意义是表示物质导电的性能。

电导率越大则导电性能越强,反之越小。

三。

电导率的测量原理引起离子在被测溶液中运动的电场是由与溶液直接接触的二个电极产生的。

此对测量电极必须由抗化学腐蚀的材料制成。

实际中经常用到的材料有钛等。

由二个电极组成的测量电极被称为尔劳施(Kohlrausch)电极。

电导率的测量需要弄清两方面。

一个是溶液的电导,另一个是溶液中1/A的几何关系,电。

6005铝合金型材等温转变曲线绘制及其应用

6005铝合金型材等温转变曲线绘制及其应用王岗;尹志民;周向;商宝川【摘要】The time-temperature-transformation (TTT) and time-temperature-property (TTP) curves of 6005 aluminum alloy were determined by isothermal transformation research. And the microstructure transformation during isothermal treatment was studied by XRD, TEM and Avrami equation. The results show that the sensitive temperature range of 6005 aluminum alloy is 280 - 420℃ with the nose temperature of 340℃. Microstructure observation indicates that the supersaturated solid solution decomposes and β"precipitates during initial stage of isothermal holding . With the prolonging of isothermal time, β'and β form in the alloy. 6005 alloy has different transformation kinetics equations when treated at different isothermal treatment temperatures. According to the results, speeding up the cooling rate in the quench sensitive section to reduce the precipitation of equilibrium phase is meaningful, and at higher and lower temperature, decreasing the cooling rate is helpful to decrease the residual stress.%检测6005铝合金型材不同等温工艺后的硬度和电导率,绘制了等温转变TTT曲线和TTP曲线.利用XRD,TEM等设备对合金经不同等温处理后的物相和微观组织进行了研究,结果表明:6005铝合金的TTT曲线和TTP曲线的鼻尖温度均为340℃,淬火敏感温度区间为280~420℃;等温过程中过饱和固溶体中分解析出β″相,随等温时间的延长,逐步转变为β′相及β相;6005铝合金在不同温度下进行等温处理的相变动力学方程也不同.6005铝合金的相变动力学及其淬火敏感特性研究结果表明,在制订6005铝合金现场在线挤压淬火工艺时,有必要在淬火敏感区间加大冷却速率,而在低于或高于敏感区间时可适当减小冷却速率,这样型材在获得较高的力学性能同时又能减少合金内部残余应力.【期刊名称】《航空材料学报》【年(卷),期】2012(032)002【总页数】6页(P26-31)【关键词】6005铝合金;TTT曲线;TTP曲线;淬火敏感性【作者】王岗;尹志民;周向;商宝川【作者单位】中南大学材料科学与工程学院,长沙410083;中南大学材料科学与工程学院,长沙410083;中南大学材料科学与工程学院,长沙410083;中南大学材料科学与工程学院,长沙410083【正文语种】中文【中图分类】TG1466005铝合金属于中等强度的合金,由于其优良的挤压性、焊接性和耐腐蚀性,被广泛地应用于轨道列车、汽车、航空等交通运输业[1~4]。

通过形变时效工艺同时提高Al-Mg-Si-Cu合金强度和电导率

通过形变时效工艺同时提高Al-Mg-Si-Cu合金强度和电导率陈敬;陈江华;刘春辉;赖玉香;顾媛【摘要】铝是一种优良的导电材料,但由于强度低,其应用受到很大限制.随着铝在电力工业中应用逐渐增加,近年来,越来越多的工作致力于提高铝的导电率与强度的综合性能.通过改变传统T6时效工艺顺序发明一种同时显著提高Al-Mg-Si-Cu合金导电率和强度的形变时效工艺.本文采用显微硬度测量,导电率测试以及透射电镜(TEM)微观结构表征研究了形变时效工艺与传统T6时效工艺制备的材料在综合性能和微观组织上的差异.轧制变形引入的位错在后续时效过程调控析出,析出相形貌的改变是导电率相对T6工艺提高的原因,而残留位错可提高材料强度.【期刊名称】《功能材料》【年(卷),期】2016(047)002【总页数】5页(P2139-2142,2147)【关键词】铝合金;导电率;强度;位错;析出相【作者】陈敬;陈江华;刘春辉;赖玉香;顾媛【作者单位】湖南大学材料科学与工程学院,长沙410082;湖南大学材料科学与工程学院,长沙410082;湖南大学材料科学与工程学院,长沙410082;湖南大学材料科学与工程学院,长沙410082;湖南大学材料科学与工程学院,长沙410082【正文语种】中文【中图分类】TG113;TM241铝在电器制造工业、电线电缆工业和无线电工业中有广泛的用途。

在铝材料中商业纯铝拥有最高的导电率,大约为62%IACS(国际退火铜标准),然而它的抗拉强度仅仅只有160 MPa左右,这使得它的应用受到很大限制[1-2]。

为了提高铝材料在电力相关行业中的应用,我们必须在保证它优良的导电性能的情况下,尽可能地提高强度。

早期的工作者通过合金化来提高强度,比如添加Mg和Si元素形成的Al-Mg-Si系合金[2]。

虽然合金强度获得了一定的提升,但是金属的导电性能对于其微观结构很敏感。

溶质原子、晶格自振动和缺陷都会成为电子运动的散射源,阻碍电子的运动,从而使铝合金的导电性能下降。

D60K数字金属电导率测量仪操作规程

D60K数字金属电导率测量仪操作规程

持有处:品质部

一、目的

为了测量人员能正确操作该仪器,并得出正确的数据。

二、适用范围

适用于本公司内有色金属材料及其合金的电导率值的测量。

三、操作步骤

1、准备阶段

1)连接探头;

2)开启仪器电源开关,预热10分钟;

3)观察显示屏电池电压指示,若电压〈2格应充电或更换电池。

2、校准仪器零点

1)取出仪器配备的高、低值电导率标准试块,分别对仪器进行校正调零;

2)首先调节“读数”旋扭,使仪器显示的电导率值与高值试块电导率值相同,

接着把探头平稳地置于高值电导率试块中心,调节高值校正旋扭使仪器电平指示为零。

3)然后再调节低值试块,步骤同上。

4)返回校正操作2),若仪器电平指示为零,即仪器校正完成。

否则重复上述步

骤。

5)校正好的仪器就可进行试件电导率值的测量工作。

3、试件电导率值测量

把探头平稳地置于被测试件的平坦部位,调节“读数”旋扭,使仪器电平指示为零,重新平稳置放探头2~3次,若电平指示为零,此时仪器显示的电导率读数为试件电导率准确值。

若电平指示不为零,应微调读数旋扭,使其为零。

编制:审核:批准:。

涡流无损检测实验报告

江苏科技大学数理学院开放性选修实验训练涡流无损检测实验报告指导老师:魏勤组员:彭加福(0640502112)胡进军(0640502107)徐大程(0640502115)江苏科技大学数理学院06级应用物理学2009年12月15日涡流无损检测实验报告彭加福(江苏科技大学数理学院应用物理 0640502112)涡流检测是建立在电磁感应原理基础之上的一种无损检测方法,它仅适用于导电材料,如果我们把一块导体置于交变磁场之中,在导体中就有感应电流存在,即产生涡流。

由于导体自身各种因素(如电导率、磁导率、形状、尺寸和缺陷等)的变化会导致感应电流的变化,利用这种现象而判知导体性质、状态的检测方法,叫做涡流检测方法。

在涡流探伤中,是靠检测线圈来建立交变磁场,把能量传递给被检导体,同时又通过涡流所建立的交变磁场来获得被检测导体中的质量信息。

作为无损检测的一种重要手段,涡流检测在现代工业无损检测中得到了深入而广泛的应用和推广。

实验训练期间,我们采用SMART-2097智能便携式多频涡流仪、D60K数字金属电导率测量仪和7504塗层测厚仪等涡流仪器完成了定标、探伤、电导率测定和膜厚测量等实验,掌握了涡流的产生机理及涡流探伤原理,熟练掌握了各种涡流探伤仪、测量仪的基本操作。

1 实验目的1.1 熟悉各种涡流探伤仪、测量仪的基本操作,简单了解各实验仪器的工作原理及性能,并通过系列实验了解涡流无损检测在现代工业中的应用;1.2 学习掌握涡流检测的基本方法及相关理论知识,了解涡流检测仪、测量仪及涡流探头的内部结构和工作原理;1.3 分别使用SMART-2097智能便携式多频涡流仪、D60K数字金属电导率测量仪和7504塗层测厚仪进行探伤、测电导率和薄膜厚度。

2 实验仪器SMART-2097智能便携式多频涡流仪、D60K数字金属电导率测量仪、7504塗层测厚仪、各种涡流探头及数据传输线、SMART-2097智能便携式多频涡流仪标准试块(含有深为0.1mm, 0.5mm, 1.0mm的划痕)、D60K数字金属电导率测量仪高值-低值定标试块、7504塗层测厚仪标准膜。

电导率测定仪

电导率测定仪简介电导率是指导电性质,也称电导率,是衡量物质导电性能的指标,通常用于检测水质和土壤等液体中含有的溶解物质浓度。

电导率测定仪是一种用来测量电导率的设备,可以在实验室或现场进行测量。

工作原理电导率是指物质中电荷载体在电场作用下移动的能力,其单位为西门子/米(S/m)。

电导率与物质中离子的浓度有关,离子浓度越高,电导率也越高。

电导率测定仪利用了这一原理,通过向待测液体中加入电场,测量在固定电场下液体中电荷载体的移动情况,计算出电导率值。

结构和功能电导率测定仪通常由主机、电极、温度探头和显示屏等部分组成。

主机电导率测定仪的主机是整个设备的核心部分,包括测量电路、处理电路和显示器等。

主机可根据不同的测量需求进行选择,包括桌面型和手持型等多种形式。

电极电极是测量电导率的关键部件,它通常分为两个部分,即离子选择性电极和非离子选择性电极。

离子选择性电极是用来选择特定离子的电极,它可以根据需要测量不同的离子浓度。

非离子选择性电极则用来测量电导率。

温度探头电导率的测量与温度关系密切,为了提高测量的精度和准确性,电导率测定仪通常会配备一个温度探头。

温度探头可以测量液体的温度,并根据温度调整电导率的测量结果。

显示屏显示屏是电导率测定仪的重要组成部分,用于显示测量结果。

显示屏通常采用LCD液晶屏,并能够显示电导率值、温度值和电极状态等信息。

使用方法电导率测定仪的使用方法相对简单,需要按照以下步骤进行:1.打开电导率测定仪,等待设备启动。

2.将电极插入待测液体中,注意不要碰到底部或侧壁。

3.按照测量需要选择合适的电极类型,并将电极连接到主机上。

4.等待设备测量完成后,在显示屏上读取电导率值和温度值。

5.将电极取出并洗净,清理电极表面的杂质。

注意事项在使用电导率测定仪时需要注意以下事项:1.在使用前要先检查设备是否工作正常,确保测量结果的准确性。

2.避免将电极插入液体中过深,这样会影响测量结果的准确性。

3.在测量过程中,要避免电极碰到容器底部或侧壁,以免影响测量结果。

Q_JNKS 04-2019铜水套、铜溜槽、铜冷却件

金昌镍都矿山实业有限公司企业标准铜水套、铜溜槽、铜冷却件金昌镍都矿山实业有限公司发布Q/JNKS04-2019前言本标准按照GB/T1.1给出的规则起草。

本标准由金昌镍都矿山实业有限公司提出。

本标准由金川镍都实业有限公司市场服务部归口。

本标准主要起草人:陈锋洲韩惠明秦玉怀侯景龙贾梦迪吴水林要翔英I铜水套、铜溜槽、铜冷却件制造通用技术条件1、范围本标准规定了铸造埋管式铜水套、铜溜槽、铜冷却件的技术要求、试验方法、检验规则、标志、包装、运输与贮存要求。

2、制造标准GB/T 467-2010 阴极铜GB/T 1527-2017 铜及铜合金拉制管GB/T 6414-2017 铸件尺寸公差和机械加工余量GB/T 11351-2017 铸件重量公差GB/T 5121-2008 铜及铜合金化学分析方法GB/T 1176-2013 铸造铜及铜合金GB/T 5231-2012 加工铜及铜合金牌号和化学成分GB 191-2008 包装储运图示标志GB/T 13384-2008 机电产品包装通用技术条件3、技术要求3.1 铜水套应符合本企业标准规定要求,并按规定程序批准的图纸与技术文件制造。

3.2 材质要求3.2.1 铸造铜采用1#标准阴极铜(Cu-CATH-2) (含Cu+Ag≥99.95%)。

3.2.2 埋管:采用T2拉制铜管(含Cu≥99.9%)。

3.2.3 为保证铜水套的冷却效果,铜水套本体的含铜量应Cu≥99.7%或者根据客户需求定制。

3.3 外观要求铸件表面不允许有裂纹、皱折、冷隔等缺陷,其它铸造缺陷应控制在允许范围内。

3.4 尺寸、公差和重量要求13.4.1铸件尺寸公差应符合GBT 6414-2017《铸件尺寸公差、几何公差与机械加工余量》规定中的DCTG9级。

或按表3-1加工。

3.4.2 铸造成型几何公差应符合GBT 6414-2017《铸件尺寸公差、几何公差与机械加工余量》规定中GCTG5级。

3.4.3 埋管水套铸件重量应符合GB/T 11351-2017 《铸件重量公差》规定中MT9级。

均匀化处理温度对6082铝合金组织和性能的影响

均匀化处理温度对6082铝合金组织和性能的影响黄继武;孙瑜;赵毅;颜丝;黄志其【摘要】采用硬度、电导率测试、金相显微镜、X线衍射、扫描电镜、透射电镜和能谱分析技术,研究均匀化温度对合金组织和性能的影响.研究结果表明:铸态合金由α-Al固溶体和非平衡共晶相组成;490~510℃均匀化,Mg2Si相从过饱和固溶体中析出,在510℃以上均匀化,随着温度的升高,Mg2Si又逐步回溶到基体中,560℃均匀化,Mg2Si相和过剩单质Si完全溶解;随着均匀化温度的升高,非平衡析出物鱼骨状共晶形态逐渐消失,针状β-AlMnFeSi溶解、断裂,转变为具有更高(Mn+Fe)/Si比值颗粒状α-Al(MnFe)Si相,析出相在高温均匀化过程中聚集、球化;560℃均匀化,析出物的连续网状结构转变成链状结构,析出物演化为等轴粒状α-Al(MnFe)Si相.均匀化过程中合金中析出弥散α-Al(MnFe)Si相;在490~560℃保温6h均匀化处理,温度升高,合金的硬度和电导率分别升高和降低.%The effectof homogenization treatment temperature on microstructure and properties of 6082 aluminum alloys were investigated by using hardness and electrical conductivity measurement, optical microscope (OM), X-ray diffraction (XRD), scanning electronic microscope (SEM), energy dispersive spectrum (EDS) and transmission electron microscopy (TEM). The results show that the as-cast alloy consists of supersaturated solid solution and unequilibrium eutectic phases. Supersaturated solid solution changes into equilibrium Mg2Si phase at 490-510 ℃; equilibrium phases are dissolved into matrix when the homogenization temperature is higher than 510 ℃; Mg2Si phase and Si phase dissolved into matrix completely at 560 ℃. With the increase of annealing temperature, the eutectic morphology ofprecipitates disappears gradually, acicular β-AlMnFeSi phase transforms to spherical α-Al(MnFe)Si phase and the ratio of n(Mn+Fe)/n(Si) in AlMnFeSi phase increases. The precipitates is changed into spherical α-Al(MnFe)Si phase after annealing at 560 ℃ for 6 h. During homogenization, dispersive α-Al(MnFe)Si particles deposit in the alloy. The hardness increases and conductivity decreases with the increase of annealing temperature.【期刊名称】《中南大学学报(自然科学版)》【年(卷),期】2012(043)003【总页数】7页(P911-917)【关键词】6082铝合金;温度;显微组织;球化;弥散相【作者】黄继武;孙瑜;赵毅;颜丝;黄志其【作者单位】中南大学材料科学与工程学院有色金属材料科学与工程教育部重点试验室,湖南长沙,410083;中南大学材料科学与工程学院有色金属材料科学与工程教育部重点试验室,湖南长沙,410083;中南大学材料科学与工程学院有色金属材料科学与工程教育部重点试验室,湖南长沙,410083;中南大学材料科学与工程学院有色金属材料科学与工程教育部重点试验室,湖南长沙,410083;中南大学材料科学与工程学院有色金属材料科学与工程教育部重点试验室,湖南长沙,410083【正文语种】中文【中图分类】TG156.2可热处理强化 Al-Mg-Si系合金具有极好的热塑性和较高强度,优良的焊接性能和抗蚀性,以及低密度,可以高速挤压成断面复杂、薄壁、中空的各种结构型材,广泛用于建筑、汽车车身、高速列车、城市轻轨列车等[1-3]。

金属材料的导电性与腐蚀速率实验测定

金属材料的导电性与腐蚀速率实验测定导电性和腐蚀性是金属材料两个重要的物理特性。

了解金属材料的导电性和腐蚀速率,有助于选择合适的金属材料并预测其在特定环境中的耐久性。

本实验旨在通过测定金属材料的电导率以及腐蚀速率,来评估金属材料的质量和性能。

实验材料和仪器:- 不同类型的金属样品(如铜、铝、铁等)- 电流表和电压表- 盐水溶液- 电池和导线- 实验室常用工具实验步骤:1. 准备不同类型的金属样品,并保证其表面光洁无瑕疵。

2. 将电流表和电压表与所选金属样品连接,组成一个电路。

3. 在实验室条件下,将电流通过金属样品,并记录相应的电流强度(单位为安培)和电压(单位为伏特)。

4. 根据所得数据,计算金属样品的电导率。

电导率是导电性能的度量标准,表示单位长度内单位面积金属样品所通过的电流量。

5. 重复以上步骤,直到所有金属样品都被测试。

6. 将金属样品暴露在含有盐水的溶液中,模拟腐蚀环境。

7. 定期记录金属样品腐蚀的时间和程度。

8. 分析实验数据,比较不同金属样品之间的导电性和腐蚀速率。

实验结果:在本实验中,我们观察到不同金属样品在导电性和腐蚀速率方面的差异。

根据实验数据,我们可以得出以下结论:1. 导电性:根据计算的电导率数据,我们可以确定不同金属材料的导电性能。

铜通常是最好的导电材料,其导电性能优于其他金属材料。

铝和铁的导电性稍差一些,但仍然具有良好的导电性。

2. 腐蚀速率:根据样品在盐水溶液中的腐蚀程度,我们可以评估金属材料的耐腐蚀性。

在本实验中,我们观察到铁在盐水中腐蚀最快,其表面出现明显的锈蚀。

相比之下,铜和铝的腐蚀速率较慢,并且锈蚀情况较轻微。

结论:通过本实验,我们成功地测定了不同金属材料的导电性和腐蚀速率。

结果表明,金属材料的导电性和腐蚀速率是根据其化学成分和物理结构的特性来确定的。

铜在导电性和耐腐蚀性方面表现最佳,适用于许多导电和防腐蚀应用。

铝也具有相似的特性,但在某些情况下可能需要额外的保护措施。

电阻率与强度性能的关联及铜合金性能分区

电阻率与强度性能的关联及铜合金性能分区李鸿明;董闯;王清;李晓娜;赵亚军;周大雨【摘要】铜合金以低电阻率为特征,由于电阻率与强度存在着共同的微观结构机理,两者往往协同变化,而导致难以对合金进行性能的全面评估和选材.本文以Cu-Ni-Mo合金作为研究对象,以团簇结构[Mo1-Ni12]构建固溶体的近程序结构模型,解析了电阻率和强度依赖于成分的定量变化规律,并定义了拉伸强度/电阻率的值为代表合金本质特性的\"强阻比\",得到了完全固溶态Cu-Ni-Mo合金的强阻比为7×108 MPa/?·m,完全析出态的强阻比为(310—490)×108 MPa/?·m.进而应用强阻比对常用铜合金进行了性能分区,给出铜合金材料选材的依据,得出了基于Cu-(Cr,Zr,Mg,Ag,Cd)等二元基础体系的铜合金适用于高强高导应用,而基于Cu-(Be,Ni,Sn,Fe,Zn,Ti,Al)等为基础二元体系的铜合金不能实现高强高导.该强阻比为310的特征性能分界线的发现为合金性能的全面评估提供了量化依据,可指导高强高导铜合金的选材和研发.【期刊名称】《物理学报》【年(卷),期】2019(068)001【总页数】14页(P205-218)【关键词】铜合金;化学近程有序;电阻率;强度【作者】李鸿明;董闯;王清;李晓娜;赵亚军;周大雨【作者单位】大连理工大学,材料改性重点实验室,大连 116024;内蒙古民族大学,物理与电子信息学院,通辽 028000;大连理工大学,材料改性重点实验室,大连 116024;大连理工大学,材料改性重点实验室,大连 116024;大连理工大学,材料改性重点实验室,大连 116024;大连理工大学,材料改性重点实验室,大连 116024;大连理工大学,材料改性重点实验室,大连 116024【正文语种】中文1 引言铜合金具有良好的导电、耐蚀、加工性能等.如高强高导铜合金具有良好的力学和电学性能,在电子、电力和机械等工业领域广泛应用.国际公认的高强高导铜合金的强度约为600—800 MPa,电导率一般高于80%IACS.开发这类材料主要是通过材料设计和优化制备工艺实现[1,2].选材成为关键所在,人们往往以牺牲导电率的方式来提高力学性能,无法真正达到两者兼顾的优化状态.如合金化以及配合的制备工艺导致多种强化效果,包括固溶、析出、细晶和形变等,其共性都是引入大量微观缺陷(如化学近程序、点缺陷、位错、第二相析出等),在强度提升的同时,导电性能下降[3].源自合金化的强化效应为固溶和析出强化(细晶、加工硬化等均主要依靠工艺实现),在加工工艺类似的情况下,固溶与析出成为主导因素.固溶强化元素是与铜有较大固溶度的元素,如Sn,Zn,Ni,Al等.随着溶质含量增加,合金的屈服应力近似直线上升.固溶原子一方面钉轧位错,提高材料的强度,另一方面也会增加对电子的散射而损害材料的导电性[4],因此导电和强度相互矛盾,高导铜合金不能仅用固溶强化提高综合性能.在铜合金中,为产生析出强化效果而加入的元素有Cr,Zr,Be,Fe,Ti,Co,P,Si,Mg等[5],合金化尽可能地析出而达到净化基体(提升导电),强化主要靠弥散析出.析出强化对强度的贡献最为显著,同时对导电性的损害较小,因此时效析出强化在高强高导铜合金中获得了广泛的应用.目前流行的高强导电铜合金有Cu-Cr(Zr)[6],Cu-Ag[7],Cu-Fe(P)[8],Cu-Ni-Si[9],Cu-Mg[10]等,均通过固溶加时效的方法,使过饱和固溶体析出强化相从而提高合金的强度和导电率.显然,合金成分是首要选择,一旦选定材料,工艺只能有限地提升性能,由于导电和强度相互矛盾,难以判断综合性能好坏,更难以判断成分和制备工艺哪种对性能有主要影响,不能在工程实践中进行精确选材.因此迫切需要建立两者的定量联系,划分出常用铜合金的性能分区,判定所要研制的铜合金处于哪个分区及其电阻率和强度的范围,从而有效地指导合金的选材.在我们的前期工作中[11,12],用团簇加连接原子的近程序模型[13-15],建立了溶质均匀分布的一种简单结构模型,有效地解释了固溶体铜合金的导电和强度机理.其基本假设为:根据原子间相互作用,溶质和溶剂之间形成第一近邻配位多面体团簇,这些代表着近程序特征的团簇散布在溶剂基体中.例如在面心立方合金中,团簇为立方八面体单元.团簇的形成代表着散射质点数目的减少和对位错运动的阻力增加,因此在固溶合金中,强度和电阻率源自完全一致的微观化学近程序结构,化学近程序结构的形成可促进时效强化析出相的强化效应和净化基体提高导电性,并能使导电性和强度的矛盾从对立走向统一.由此,在对化学近程序结构的有效描述的基础上,建立了由于合金化所导致的两者增量(分别为剩余电阻率和剩余强度,即为测试的数据减去合金化前的铜基体性能数据)之间的定量关系,也就是说,对于成分系列和组织类型相同(完全固溶、固溶加析出、完全析出等)的合金,强度和电阻率之间具有非常简单的正比关系.如果通过剩余电阻率和剩余强度得到合金本征性能参数,对于给定类型的合金,其数据点将可以用这一本征性能参数进行划分归类,有望依据此参数对铜合金进行分析和分区,支持合金选材.本文简要介绍了铜合金固溶体的团簇加连接原子模型,以Cu-Ni-Mo合金为例,给出完全固溶和有析出情况下的剩余电阻率和剩余强度的定量关联,并根据这一合金的特殊性(固溶部分以理想的团簇形式存在铜基体中,析出部分则是Mo的单质),得到铜合金的性能本征参数;利用这一性能参数对常用的铜合金划分出性能成分分区,为铜合金选材设计提供指导.2 固溶体的化学近程序团簇模型及电阻率和强度的定量关系Matthiessen定律[16]是研究低溶质含量的稀固溶体电阻率的经验准则,可表述为ρ=ρ0+ρimp,其中ρ0为纯溶剂单质态的电阻率,ρimp为合金化带来的剩余电阻率,对于稀固溶体,ρimp=x·∆ρ,x是溶质元素含量;∆ρ为1 at.%原子溶质引起的附加电阻率,也就是说剩余电阻率随溶质含量呈简单的正比关系变化.根据Mott-Nabbaro 的理论[17],对稀固溶体,屈服强度随溶质原子浓度的变化可表示为:σ=σ0+kCm,式中,σ为合金屈服强度;σ0为纯金属屈服强度;C为溶质原子浓度;k,m为常数,决定于基体和合金元素的性质,m介于0.5—1之间.当m=1时Mott-Nabbaro理论公式变为σ=σ0+kC,即σ-σ0=kC随溶质原子浓度呈正比关系变化.根据细晶强化机理的Hall-Petch公式[18]指出,材料的晶粒越小强度越高.研究表明:合金元素对铜合金的强化主要取决于溶质原子与铜原子的尺寸差别和溶质元素在铜中的浓度,而对电导率的影响则与固溶元素的种类和数量有关.因此可见电阻率和强度与溶质之间在形式上存在着相似的关系,虽然合金化元素的加入使得导电性和强度呈相反的趋势变化,但实际上它们来源于共同的结构机理,即化学近程序结构.因此利用化学近程序模型的有效描述可以建立固溶体合金的电阻率和强度(硬度)的定量关系.在前期工作中,我们设计了[MoyNi12]x/(y+12)Cu100-x稀固溶体合金系列[11,12],x为溶质总量,y/12代表Mo与Ni的比例,利用化学近程序团簇模型确立了电阻率和强度(硬度)的定量关联,详细描述如下.在Cu-Ni-Mo固溶体合金体系中,Mo是Cu合金中常见的强化元素,它的添加可在Cu基体中成为结晶核而细化晶粒,提高再结晶温度等.Mo与Cu为正混合焓、与Ni 为负混合焓(∆HMo-Ni=-7 kJ·mol-1)的过渡族金属元素,Mo在Cu基体中的室温固溶度几乎为零,而Ni能在Cu中无限固溶(∆HNi-Cu=4 kJ·mol-1),Mo通过Ni的作用将Mo代入到Cu基体中.为了得到最大的固溶稳定性,以最近邻配位多面体为基元,添加Mo元素与Ni的原子个数比为1/12.根据团簇理论,在具有较小负混合焓的稀固溶体合金中,异类原子作为近邻的趋势较大,局域上容易形成以溶质原子为中心、溶剂原子为第一壳层的原子团簇结构,这种原子团簇最终无序地堆垛成固溶体合金.过去有大量的近程序α序参量的测量数据,均证明与平均成分的偏差主要落在第一近邻的团簇和次近邻的连接原子上,更外面的偏差几乎可以忽略,这是团簇加连接原子模型提出的实验基础.作为合金近程有序局域结构的理想情形,存在以Mo原子为中心,以Ni原子为第一近邻的配位数为12的[Mo1-Ni12]立方八面体原子团簇,分散到Cu基体中形成稳定固溶体合金,理想的近程序成分式描述为[Mo1-Ni12]x/13Cu100-x,而含有不同Mo/Ni=y/12比例的合金成分通式为[MoyNi12]x/(y+12)Cu100-x,x为溶质总量.在Cu-Ni-Mo合金中,局域上形成的以Mo原子为中心、以Ni原子为第一近邻的[Mo1-Ni12]的原子团簇结构增加了原子间相互作用的能量,增强的柯氏气团钉轧在基体中有效地阻止了位错的运动,提高了强度,同时团簇的形成将原本毫无规律散落的13个质点凝聚成一个大的质点,最大程度地减少了溶质对传导电子的散射概率,从而减小因为添加溶质元素而造成的电阻率的增加,因此这种近程序团簇结构是电阻率和强度的共同结构基源,使得电阻率和强度达到最佳匹配.利用这个模型,对Cu-Ni-Mo合金的电阻率和强度(硬度)进行了定量分析[11,12],Mo和Ni的原子个数比是1/12时(y=1),合金的近程序结构为单一的[Mo1-Ni12]团簇结构,合金为完全团簇固溶态单相合金,减少了散射质点的个数,实现了最大化原子集聚,合金的点阵常数达到最小,同时最有效地阻碍了位错的移动,导电效果和硬度优于溶质无序分布的情形,达到最佳匹配.此时溶质完全以[Mo1-Ni12]团簇结构存在于铜基体中,对应的剩余电阻率公式为其中13·x/(y+12)就是溶质总量,当y=1时,13·x/(y+12)=x也是团簇的原子含量,(1)式变为ρR=U ·x.在Mo和Ni的原子个数比小于1/12(y<1)时,合金结构为[Mo1-Ni12]团簇固溶态加上多余Ni固溶,对应剩余电阻率的公式为在Mo和Ni的原子个数比大于1/12(y>1)时,合金结构为[Mo1-Ni12]团簇固溶态加上多余Mo单质析出,剩余电阻率的公式为(3)式中的第一项为固溶的贡献,第二项为析出部分的影响,因为两部分对电阻率的贡献不同导致电阻率随溶质总量的变化偏离线性,形式上不满足Matthiessen定律,但若是分别考虑三种结构状态对电阻率的贡献,每种的贡献均为线性.(1),(2)和(3)式中各项前的系数U,V和W分别为添加1 at.%的团簇、Ni原子和Mo原子所增加的附加电阻率,它们都是常数.这些公式完美地解释了Cu-Ni-Mo合金的导电行为,同时间接证明了固溶体中的团簇模型.基于电阻率和硬度来源于共同的化学近程序团簇结构机理,类似于剩余电阻率,我们进而定义了剩余硬度HR(相应的剩余强度σR),剩余硬度HR为实测的维氏硬度减去纯铜的维氏硬度,即HR=HV-H0.当y=1时,合金为理想团簇固溶的状态,和剩余电阻率与溶质含量的关系相似,根据Mott-Nabbaro理论公式,对应m=1的情形,剩余硬度与溶质含量间满足线性关系即HR=A·13·x/(y+12)=Ax(A为常数,x为溶质总量),对比剩余电阻率ρR在y=1时的(1)式,可以得到剩余硬度HR和剩余电阻率ρR 的定量关系即HR=A·ρR/U.由此,针对理想团簇固溶情形下,我们很容易建立导电性与硬度(强度)的定量关联.需要强调的是,类比于剩余电阻率,我们引入了剩余硬度(剩余强度)的新概念,在这种新概念情况下,利用团簇模型排除了合金的成分变化产生的影响,将电阻率和强度的关联性得到最大的简化.事实上,根据Mott-Nabbaro的理论,对稀固溶体,屈服强度随溶质原子浓度的变化往往偏离线性,即σ= σ0+kCm,式中m=1.类似于剩余电阻率的偏离线性行为,我们考虑固溶和析出两项贡献时,对照(3)式,将合金的剩余硬度可以修正为式中13x/(y+12)为[MoyNi12]x/(y+12)Cu100-x合金的固溶态溶质含量,x(y-1)/(y+12)为其析出态溶质含量.张哲峰等[19]把铜和铜合金的强度(MPa)和维氏硬度(MPa)的对应关系分为几个类型,当合金的强度较低时处于I区,满足3σy<HV<3σUTS,其中σy为屈服强度,σUTS为最终拉伸强度;大部分的铜合金处于II区,满足HV=3σ,σ既代表屈服强度也是最终拉伸强度.我们设计的稀固溶体Cu-Ni-Mo合金处于I区,这里设拉伸强度σ(MPa)和维氏硬度HV(MPa)的关系比例系数为M,得到3σy<HV=Mσ<3σUTS,若维氏硬度的单位转换为Kgf·mm-2,取1 Kgf·mm-2=10 MPa,则σR=(10/M)·HR,因此将(4)式变为剩余强度的表达式:(3)和(5)式中的第一项代表溶质中的固溶部分对电阻率和强度的贡献,第二项代表溶质中的析出部分对电阻率和强度的贡献.(3)和(5)式实质上反映了电阻与强度的共同微观机理,是一种利用固溶体化学近程序描述电阻率和强度关联的简单的方法.这里我们定义溶质对强度与电阻率的相对贡献为强度/电阻率的比值,简称为“强阻比”,这一性能指标可以描述合金的综合性能,比值越大说明强度越高,导电性越好.分别对比(3)和(4)式的固溶部分和析出部分溶质的强阻比,可得固溶部分溶质导致的强阻比为10·A/(M·U),析出部分溶质的强阻比为10·B/(M ·W).下面以Cu-Ni-Mo稀固溶体合金为例,证明(5)式的可行性,并获得固溶和析出态对应的具体强阻比.3 Cu-Ni-Mo稀固溶体合金的硬度与电阻率关联本文涉及的实验数据来自前期工作[13],此处不详述.合金利用真空电弧炉熔炼成纽扣锭,质量损耗小于0.01%,对铸态样品在真空环境下进行了1238 K 6 h固溶处理加753 K 4 h时效处理.成分表述为[Moy/y+12Ni12/y+12]xCu100-x(x=0.3,0.5,1,3,5;y=0.5,1,2,4,6),Mo和Ni的原子个数比为y/12=0.5/12,1/12,2/12,4/12和6/12.采用D60K型数字金属电导率测量仪测量室温下样品的导电率,使用HVS-1000型维氏硬度计测量样品的硬度.维氏硬度的单位为Kgf·mm-2,电阻率的单位为10-8Ω·m.所对应实验数据见表1.表1 经热处理后[Moy/y+12Ni12/y+12]xCu100-x样品的电导率、电阻率和维氏硬度Table 1.Conductivity,resistivity and Vickers hardnessof[Moy/y+12Ni12/y+12]xCu100-x alloys after heat treatment.x y Compositions/wt% Conductivity/%IACS Resistivity/10-8 Ω·m Vickers hardness/Kgf·mm-2 0.3 1 Cu-0.26Ni-0.03Mo 86.96 2.07 44.27 0.5 1 Cu-0.43Ni-0.06Mo 76.27 2.36 44.08 1 0.5 Cu-0.89Ni-0.06Mo 60.20 2.99 43.03 11 Cu-0.85Ni-0.12Mo 62.28 2.89 44.63 12 Cu-0.79Ni-0.22Mo 63.60 2.83 42.28 14 Cu-0.69Ni-0.38Mo 65.45 2.75 46.23 16 Cu-0.62Ni-0.50Mo 66.67 2.70 45.13 3 1 Cu-2.56Ni-0.35Mo 35.57 5.06 48.61 5 1 Cu-4.27Ni-0.58Mo 25.00 7.2 50.84 7 1 Cu-5.98Ni-0.82Mo 19.31 9.32 52.58 10 1 Cu-8.55Ni-1.17Mo 14.31 12.58 59.34 15 1 Cu-12.85Ni-1.75Mo 10.23 17.59 65.97在前面的工作中[11,12],我们研究了Cu-Ni-Mo合金的电阻率和强度,已经得到了(1),(2),(3)和(4)式中的系数U,V,W和A的值分别为1.08,1.21,0.09和1.50. 根据表1的实验数据给出[Moy/y+12Ni12/y+12]xCu100-x(x=0.3 at.%—5 at.%)系列样品的电阻率和强度随溶质总量变化的关系曲线,如图1.从图1中可见:在y=1时电阻率和硬度随溶质总量均呈现线性变化,经拟合可得两条直线对应的截距分别为1.8(×10-8 Ω·m)和43.43 Kgf·mm-2,为此系列样品纯铜的电阻率和维氏硬度.因为此系列样品处于I区,合金的强度和硬度满足关系3σy<HV=Mσ <3σUTS, 根据ASM(American Society for Metals)手册[20]给出wrought 铜在M20(As-hotrolled)和Annealed to meet prescribed nominal average grainsize.OS025(average grain size 0.025 mm);OS050(average grain size 0.050 mm)态下的强度和洛氏硬度,根据硬度间的转换将洛氏硬度转换为维氏硬度,可得维氏硬度和强度的关系约为HV≈1.91·σ,因此,此系列样品的M取值为1.91(<3),得到实验样品纯铜的强度为σ=43.43×10/1.91≈227(MPa),所以样品纯铜的电阻率和强度分别为1.8(×10-8Ω·m)和227 MPa.图1 [Moy/y+12Ni12/y+12]xCu100-x(x=0.3 at.%—5 at.%)样品的电阻率(左纵轴)和硬度(右纵轴)随溶质总量x的变化关系Fig.1.Resistivity and Vickers hardness vs.the total contents of solute x of[Moy/y+12Ni12/y+12]xCu100-x alloys,x=0.3 at.%—5 at.%.当y=1时,合金的状态为完全团簇固溶,将U=1.08代入(1)式中可得ρR=1.08x;将A=1.50代入(5)式中可得σR=10·1.5x/1.91≈7.85x,说明在完全固溶态下满足Mott-Nabbaro理论公式中m=1,剩余强度与溶质含量呈正比的关系,这时合金达到稳定的固溶态.比较完全团簇固溶态下的剩余电阻率和剩余强度随溶质含量变化的系数可知,它们处于同一数量级,说明在完全固溶态下,强度和电阻率主要源自近程序团簇固溶部分的贡献,也就验证了近程序结构是影响电阻率和硬度的共同结构机理.当y>1时,电阻率和硬度(强度)随溶质总量的变化偏离了线性,这是由于加入合金中的Mo一部分与Ni形成[Mo1-Ni12]团簇结构固溶在铜基体中后仍有剩余,多余的Mo以单质形式从基体中析出,因为析出Mo的影响,使得固溶体的状态发生了变化,由固溶态变为固溶加析出的状态,因此要将两者分开考虑来衡量对电阻率和强度的影响.根据表1数据可得图2为[Moy/y+12Ni12/y+12]x Cu100-x(x=0.3 at.%—5 at.%)系列样品的强度随电阻率的变化关系.将U=1.08,W=0.09和A=1.50,M=1.91代入(3)和(5)式中,可得:(6)和(7)式右侧第一项为合金中固溶部分对电阻率和强度的影响,第二项为合金中析出部分对电阻率和强度的贡献.用(7)式第一项比(6)式第一项得到的是固溶部分的强阻比为5.2·1.5/1.08≈7×10-8MPa/Ω·m(图2中的黑色实线的斜率),同理可得析出部分的强阻比为5.2·B/0.09.下面对B系数进行讨论.1)若B与A=1.50处于同一数量级,则此类合金是固溶和析出并重,所以固溶状态和析出状态都需要得到很好的控制才能提高合金的综合性能,但很难达到高强高导.2)若B远小于A=1.50,则此类合金是固溶为主,所以固溶状态的控制是提高此合金的综合性能的关键.从(6)式可见,固溶部分的系数1.08要比析出部分的系数0.09大将近一个数量级,所以固溶部分本身对电阻率的影响就比析出部分的影响大得多,不能达到高导,强度也由于较弱的固溶强化而不能提升.3)若B处在比A=1.50大的数量级上,此类合金是析出为主决定合金的性能,所以尽可能地析出控制才能最有效地提高此合金的综合性能.同理从(6)式两项系数的对比可知,析出部分对电阻率的影响相对很小,因此此类合金有望实现高强高导.对于Cu-Ni-Mo系列合金,根据图2可见,当y=4时,对应此系列合金综合性能最好.将x=1,y=4和对应的实验数据σR=5.2·(46.23-43.43)=14.56 MPa代入(7)式,可得B的值为8.43,属于上述讨论中1)的情况,即固溶对电阻率和强度的贡献在同一数量级上,由此可以估算出析出部分的强阻比为5.2·B/0.09 ≈ 490(×10-8MPa/Ω·m),是完全析出所能达到的强度/电阻率的性能比,490线成为I区的完全析出性能分界线.若为II区合金,HV=3σ,其完全析出的性能界限变为10·B/(3·0.09)≈ 3.3·B/0.09 ≈ 310(×10-8MPa/Ω·m),将它定为II区的性能分界线,后面我们将会看到,这个数值是一种临界状态,是完全析出所能达到的强阻比的下限.由于常用高强导电铜合金的强度基本落于II区(实际上只有溶质含量极少或者纯铜合金时才能满足I区),这里采用310线将常用铜合金进行性能分区.通过比较固溶部分和析出部分的性能分界线可知:析出部分的性能分界线的值要比固溶部分的性能分界线的值大两个数量级,说明在性能提升方面析出部分的影响极大,想要提高或是改善合金的性能首先要做到能实现析出,然后要对析出的部分进行控制,对性能进行调试,这也在理论上给出了析出在性能改善方面占主导地位的依据.因为Cu-Ni-Mo 合金的特殊性(Mo在铜基体中不固溶,通过Ni的代入,以[Mo1-Ni12]团簇的形式固溶在铜基体中,而过量的Mo将以单质的形式析出,将合金完全分为两部分即固溶部分和析出部分),因此我们把Cu-Ni-Mo合金作为研究铜合金的基础,将铜合金的完全固溶态的强度/电阻率性能比7定义为完全固溶界限,析出态的强度阻比310定义为完全析出界的下限(图中红色虚线).应用此分界线分析Cu-Ni-Mo合金可见,要做到完全析出,要求合金的性能比要处于完全析出界线(310线)的上方,只有在此区域内的Cu-Ni-Mo合金才能达到高强高导要求,显然此材料不能实现高强高导,因此不能成为高强高导合金的选材使用.但Cu-Ni-Mo合金是高固溶体稳定性的合金,适用于对导电性有一定要求的高稳定性用途的合金选材,例如耐蚀和不轻易与Si基体反应[21].图2 [Moy/y+12Ni12/y+12]xCu100-x(x=0.3 at.%—5 at.%)系列样品的强度随电阻率的变化关系红线(虚线)对应于强阻比为310,为完全析出线,在其线以上的合金为析出型,否则为析出加固溶型,而接近强阻比为7的为完全固溶线(实线)Fig.2. Variation of strength vs. resistivity of[Moy/y+12Ni12/y+12]xCu100-xalloys.The red dotted line corresponds to the strength resistivity ratio of 310,which is the complete precipitate line.The alloys above this line are of the precipitation type,and those below it are of the precipitation plus solution type.Near the strength resistivity ratio of 7 is the complete solid solution line(solid line).4 常用铜合金的导电-强度分区在Cu-Ni-Mo合金样品中纯铜的电阻率和强度分别是1.8(×10-8Ω·m)和227 MPa,但这是我们的合金样品的纯铜数据,具有一定的特殊性.为了让纯铜的电阻率和强度更具有普遍性,我们对作为原点数据使用的纯铜的电阻率和强度进行修正.普遍公认在室温下纯铜的电阻率为1.75(×10-8Ω·m),纯铜经冷变形后,强度由软态的230—290 MPa可增加到350—400 MPa[22],在ASM手册[20]中纯铜的硬度取值为(221—455 MPa),所以我们将纯铜的强度取作一平均值为340 MPa.由于强阻比是斜率,这里把Cu-Ni-Mo合金的数据移到强度-电阻率图的340 MPa起始点上,这种处理对应基于强阻比的合金性能分区没有影响.下面分析几种常用的铜合金,并建立它们的电阻率和强度的关系图,排除工艺和成分不同对电阻率和强度关系的影响,取纯铜的电阻率和强度作为原点位置,原点坐标为(1.75×10-8Ω·m,340 MPa),应用完全析出强阻比下限310线对常用铜合金Cu-Cr,Cu-Zr,Cu-Cr-Zr,Cu-Fe-P,Cu-Ni-Si,Cu-Ag等进行性能分区,性能数据采自文献[6—10,20,22—52].首先分析具有高导特性的Cu-(Cr,Zr,Mg,Ag)合金以及氧化物弥散析出的Cu-Al2O3合金,并以此为参考,进一步分析其他铜合金.Cu-Cr合金具有较高的强度、硬度和良好的导电导热及抗腐蚀等性能,Cr在Cu中固溶度很低,600◦C以下几乎不溶,1080◦C左右时才只有约1.28 wt%的Cr溶于Cu 中.弥散析出的Cr可以带来强烈的析出强化,而几乎纯Cu基体保证了高的导电性,因此该类合金一直被认为是具有较高强度的高导电铜合金的典型体系.Cu-Cr合金材料在制备的过程中,由于Cu和Cr的不相溶,形成两相合金,合金凝固时容易出现宏观偏析.随着Cr的添加,出现颗粒聚集和颗粒分布不均匀状态,因此Cu-Cr系合金材料制备过程和参数控制较为严格.Cu-Zr合金与Cu-Cr合金十分类似,两种均有接近于纯铜导电率的优良性能,但它们的强度并不高,通过时效强化,一般在450 MPa 左右.这是由于Cr及Zr从固溶体中的析出速度很快,导致时效前已有大量的粗大析出,使固溶体的过饱和度降低,时效后强化效果不够.因此发展了Cu-Cr-Zr合金,其导电率下降不多,但其强度以及高温性能等方面均获得了改善,是目前耐磨性能较理想的高强高导材料,可作为电阻焊电极材料、连铸机结晶轮、结晶器材质等,寿命明显提高.Cu-Cr-Zr合金材料是冷作硬化和时效析出强化的铜基合金材料,热处理强化效果较好,合金经固溶处理后具有良好的冷加工成形性,在适当的温度下进行时效处理,能产生强烈的沉淀强化.该合金不仅具有良好的导电性、导热性、较高的强度和硬度,而且还具有较好的抗熔黏性、耐热性和抗氧化性等,特别是在700◦C的高温下,仍然能够保持较高的硬度,但制备工艺上较Cu-Cr合金材料复杂.通过向Cu-Cr合金中加入少量的Zr元素,使得在析出过程中同时产生Cr相和Cu3Zr相两种析出相,由于Cr和Zr的交互作用,不仅使Cr相和Zr相的析出变得细小,同时将析出相形状由片状变为颗粒状,从而使材料的强度和硬度得到改善;加上Cr和Zr在铜合金中室温下的溶解度极小,还可获得较高的导电性.图3证实了该类合金属于析出强化类型:大部分成分点都处于完全析出分界线(强阻比=310)的上方,排除Cu-15Cr和Cu-2Cr-0.3Zr特殊工艺原位复合和喷射沉积处理的特例,主要的成分均分布于图3中的阴影区.后面将用该阴影区作为中强高导铜合金的参考位置,来评价其他合金体系的综合强度与导电性能.选取Cu-0.9Cr-0.3Cd,Cu-0.13Zr-0.07Re和Cu-0.6Cr-0.1Zr-0.03Mg合金作为Cu-Cr,Cu-Zr和Cu-Cr-Zr合金的代表参与后文的性能分区.图4为另一类高导合金Cu-Ag,Cu-Mg以及氧化物弥散析出的Cu-Al2O3合金的电阻率和强度关系.Cu-Ag,Cu-Mg二元合金导电性很好,但强度低.改善性能的进一步合金化是为了增加析出部分的贡献,如添加Cr,Zr能很好地改善Cu-Ag合金的综合性能,与Cu-Cr,Cu-Zr和Cu-Cr-Zr的性能差不多,都是能实现高导,但强度仍不是太高.Cu-Ag系列合金中的大部分合金都处在完全析出线上方,说明此系列合金可以做到完全析出提高性能,可以作为较高强的高导合金材料的选择.后面将综合性能最。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

D60K型数字金属材料电导率测量仪

1概述

D60K型数字金属电导率测量仪.可直接测量和分析有色金属材料及其合金的电导率值(如测量银、铜、铝、镁、钛、奥氏体等及其合金的电导率值)。

同时也用于间接测量和评价与金属材料电导率有密切关系的参量,如合金识别和验证、热处理状态和热损坏验证、材料力学评估、决定粉末合金零部件的密度等。

2.D60K数字金属电导率测量仪简介

2.1 产品应用领域: 产品广泛应用于冶金、电力、高低压开关、机械、航天航空、军工业等工业部门。

2.2 产品主要特点

(a) 采用单片机数据处理,读数精确,良好温度补偿确保仪器可靠、稳定;

(b) 每台出厂前都经标准试块均匀分布校正,确保测量精度;

(c) 便携式的仪器适应现场或实验室使用;

(d) 结构合理,操作易学;

(e) 大数字LCD显示,并有背光开关,光线不足的环境也容易使用;

(f) 能耗低,电池持续工作时间长,不用背光一般可达60小时;

(g) 采用充电电池,并有电池电压指示及低压指示;

(h) 探头具备互换性,用户可自行更换探头;

(i) 测量的计量单位“MS/m”或“%IACS”变换方便。

2.3 产品主要技术参数

1)工作频率: D60K型60KHZ

2)电导率测量范围:D60K型 5.0-64MS/m或8.6-110.0%IACS;

3)灵敏度:0.5%;

4) 测量精度:D60K型±1%—±2%(在5.0—29.9MS/m范围时±2%;

在30—64MS/m 范围时±1%)

提离补偿:补偿达0.1mm;

5) 最小检测平面范围;¢13mm;

6) 环境范围:0-90%相对湿度,0-45℃可靠工作;

7) 电池电压:4×1.2V“AA”充电电池(Ni-MH/Ni-cd)或“AA”碱性电池;

8) 功率:电池为1800mA/h,不用背光持续工作时间约为60 小时;

9) 显示:LCD液晶,有背光灯功能;

10) 主机重量:1Kg;主机尺寸:195×135×70mm

2.4 产品结构

( 1)充电器;

(2)电导率“低值校正”旋钮;

(3)电导率“高值校正”旋钮;

(4)电导率“读数” 旋钮;

(5)仪器显示屏背光启动按键;

(6)电导率“MS/m”与“%IACS”计量单位转换按键;

(7)探测头;

(8)电导率标准测试块;

(9)铭牌(打开铭牌有高值和低值零点扩展微调孔);

(10)仪器便携铝合金箱;

(11)液晶显示屏;

(12)主机。

2.5 产品型式试验及标准块标准追溯

D60K,D500K数字金属电导率测量仪2007年1月30日通过厦门市技术监督局产品质量检验所评定检验,完全符合相关标准要求。

产品校正的校准测试块,由西飞国际测试中心提供。

可追溯至NIST(National Institute Of Standards Technology)。

3.结束语

D60K,D500K型数字金属电导率测量仪的研制成功,不仅填补了国内数字金属电导率测量仪的空白,替代了德国、美国生产的同类产品,解决了购买国外产品价格昂贵,售后服务不便等问题。

而且本公司产品性价比高,满足了国内市场的需求。

产品至投放市场以来深受广大用户的好评。

近期我公司已经着手研发第二代,第三代的智能化程度更高,更先进的数字金属电导率仪。

为促进我国电力设备事业国际化发展做出了突出贡献。