液压冲孔机的设计

多轴钻孔机床的液压系统设计说明

多轴钻孔机床的液压系统设计说明多轴钻孔机床是一种高精度、高效率的机床设备,广泛应用于铣削、钻孔、铣槽等加工工艺中。

其液压系统是确保机床正常工作的关键部件,设计合理的液压系统能够提高钻孔机床的加工精度和稳定性。

下面将详细介绍多轴钻孔机床液压系统的设计说明。

首先,液压系统应具备稳定的工作性能。

钻孔机床的液压系统应能够在长时间高负荷运行情况下保持稳定的工作状态,以保证机床的加工精度和稳定性。

为实现稳定性,可以采用优质的液压元件和系统配件,如高精度的液压泵、阀门等,以及合理的系统布局和油液循环。

其次,液压系统应具备快速的响应和调节性能。

钻孔机床在工作过程中往往需要频繁地进行加载、卸载、调节等操作,所以液压系统应能够快速响应,以满足加工工艺的要求。

为实现快速响应,可以采用高响应的液压阀门、减小液压元件的内部泄漏等措施。

另外,液压系统应具备较高的工作压力和流量。

多轴钻孔机床一般需要在钻孔过程中施加较大的切削力和进给力,所以液压系统需要提供足够的工作压力和流量。

为实现高工作压力和流量,可以采用高性能的液压泵和管路,以及合理的系统设计和紧凑的结构,以提高液压系统的效能。

还有,液压系统应具备较高的可靠性和安全性。

多轴钻孔机床是一种高精度的机床设备,要求机床运行稳定可靠,并且要确保操作运行的安全性。

因此,液压系统的设计应符合相关的安全标准和规定,配备安全阀和溢流阀等保护装置,并采用可靠的液压元件和系统配件,以保证液压系统的可靠性和安全性。

最后,液压系统应易于维修和保养。

液压系统的维修和保养是确保机床的长期稳定运行的重要环节,所以液压系统的设计应便于维修和保养。

可以采用易于拆装的液压元件和系统配件,设计合理的油路布局和油液循环,以便于维修和保养人员的操作。

综上所述,多轴钻孔机床的液压系统设计应具备稳定的工作性能、快速的响应和调节性能、较高的工作压力和流量、较高的可靠性和安全性,以及易于维修和保养。

只有满足这些要求,才能提高机床的加工精度和稳定性,提高工作效率,延长机床的使用寿命。

31.5MN油压机冲孔液压系统的实现

控制 油经 D 2 流 ,经 电液 换 向 阀 S P B 0溢 V 1回到 T口,

L2 V 0从 A到 B处 于打 开状态 , 油液 回到 T口 , 液 完成

到达插装 阀 L 2 V 2的上腔 , 致使 L 2 关 闭。所以没有 V2 压力 油进 入 冲孔 缸 的上 下 腔 。此 时 电磁 换 向 阀 S P V2

冲孔液 压缸 来实 现 的 , 成 型后 的车轮 中 心孔 连皮 冲 将 出, 冲出 的废 料则 通 过下 部 模 具 排 出油 压 机 。该套 系 统 的工 作压 力是 3 . a 液 压缸 位置 通 过 内置 位移 15 MP , 传感器 进行 控制 。下面详 细介 绍它是 怎样 通过液 压 系 统实现 的 。 1 液压 系统 工作 原理

冲孔 缸静 止不动 。 当 冲孔 缸开 始下 降 时 , 压力 油 由 P 口进 入 到 达 鞍 山 钢 铁 股 份 有 限 公 司 车 轮 公 司 , 徽 马鞍 山 马 安

2 30 ) 4 00

摘

要 : 文介 绍 了一条 实现 大型 油压机 冲孔 液压 系统 的思路 , 该 并对 此方 式的原 理进行 了详 细的介 绍 。

关 键词 : 油压机 ; 冲孔 ; 液压 系统 ; 实现

L2 V 2上腔 建立不 了压力 , A到 B处 于开 启 状态 , 从 压

力 油经 L 2 V 2分 成 二 路 , 路 到 达 插 装 阀 L 2 , 一 V 3 由于

压 力油作 用在 L 2 V 3的上腔 , 同时溢流 阀 D 2 B 3的压力

该 套 系统 的动 力源是 由 2台变量 柱塞 泵和 2台定 量泵提 供 的。变量 泵通过 调节输 出流量适 应压制 过程

中图分 类号 :H17 文献标 识码 : 文章编 号 :0 0 5 (0 0 1 - 6 -3 T 3 B 1 0 48 8 2 1 ) 20 80 0

冲孔机床的控制系统设计与优化

冲孔机床的控制系统设计与优化冲孔机床是一种广泛应用于金属加工领域的机械设备,其控制系统设计和优化对于提高冲孔机床的生产效率和加工质量具有重要意义。

本文将针对冲孔机床的控制系统进行设计与优化的要点进行探讨。

一、冲孔机床控制系统的设计要点1. 功能要全面冲孔机床的控制系统应具备全面的功能,包括自动定位、自动换模、自动调节等。

自动定位功能能够实现冲模的精确定位,自动换模功能能够提高换模的效率,自动调节功能能够根据工件和冲模的不同要求进行调整。

2. 灵敏度和稳定性要兼顾冲孔机床的控制系统应具备高灵敏度和稳定性。

灵敏度能够保证控制系统对冲击力和位置的准确感知,稳定性能够保证控制系统在长时间运行过程中不会出现频繁的故障或失灵现象。

3. 可靠性要高冲孔机床的控制系统应具备高可靠性。

在工业生产中,冲孔机床经常需要进行长时间连续运行,因此控制系统的可靠性对于机床的生产效率和加工质量起着至关重要的作用。

4. 易操作性和维护性要强冲孔机床的控制系统应具备良好的操作性和维护性。

操作性能够保证机床的操作人员能够方便地掌握控制系统的使用方法,维护性能够保证机床的维修人员能够方便地进行故障排除和维护。

5. 抗干扰能力要强冲孔机床的控制系统应具备高抗干扰能力。

在实际生产中,机床周围环境可能存在各种干扰因素,如电磁干扰、温度变化等,控制系统应能够对这些干扰进行有效的屏蔽和抵消。

二、冲孔机床控制系统的优化方法1. 优化控制算法优化冲孔机床的控制算法是提高冲孔机床生产效率和加工质量的关键。

可以采用模糊控制、神经网络控制、自适应控制等先进的控制算法,实现冲孔机床的自动调节和自适应控制。

2. 优化传感器选择和布置传感器的选择和布置对于冲孔机床的控制系统起着至关重要的作用。

应根据冲孔机床的具体情况选择合适的传感器,并合理布置在机床的关键位置,以确保控制系统能够准确感知和测量冲击力和位置等关键参数。

3. 优化系统硬件配置系统硬件配置的优化是提高冲孔机床控制系统性能的重要手段。

冲孔装置设计毕业设计

冲孔装置设计毕业设计冲孔装置设计毕业设计引言:冲孔装置是一种常见的工业设备,用于在金属板材上制作孔洞。

随着制造业的发展,冲孔装置的需求量也在不断增加。

本文将探讨冲孔装置的设计,包括设计原理、结构设计和材料选择等方面,旨在为毕业设计提供一些参考和指导。

一、设计原理冲孔装置的设计原理主要包括冲头、模具和压力系统。

冲头是冲孔装置的核心部件,通过施加压力将模具上的孔洞形状转移到金属板材上。

模具则根据所需的孔洞形状进行设计,可以是圆形、方形或其他形状。

压力系统则提供所需的压力,通常采用液压系统。

二、结构设计冲孔装置的结构设计应考虑以下几个方面:稳定性、精度和易用性。

首先,为了保证冲孔装置的稳定性,需要选择适当的材料和结构,以抵抗冲击力和振动。

其次,为了提高冲孔的精度,需要设计精确的导向系统和控制系统,以确保冲孔位置的准确性。

最后,为了提高冲孔装置的易用性,可以考虑添加自动化控制系统和安全保护装置。

三、材料选择冲孔装置的材料选择应根据其工作环境和要求来确定。

首先,需要选择具有足够强度和刚度的材料,以承受冲击和振动。

常见的材料包括钢和铝合金。

其次,需要选择具有良好耐磨性的材料,以延长冲头和模具的使用寿命。

最后,需要选择具有良好导热性的材料,以提高冲孔的效率。

四、性能测试在设计完成后,需要对冲孔装置进行性能测试,以验证其设计是否符合要求。

性能测试可以包括以下几个方面:冲孔精度、冲孔速度和使用寿命。

冲孔精度可以通过测量冲孔位置的偏差来评估。

冲孔速度可以通过测量冲孔的时间来评估。

使用寿命可以通过连续冲孔测试来评估。

五、改进和优化在性能测试的基础上,可以对冲孔装置进行改进和优化。

改进可以包括调整结构设计、改进材料选择和优化控制系统等方面。

优化可以通过降低能耗、提高生产效率和减少故障率来实现。

改进和优化的目标是提高冲孔装置的性能和可靠性,以满足不断变化的市场需求。

结论:冲孔装置设计是一项复杂而重要的任务,需要考虑多个因素,如设计原理、结构设计、材料选择、性能测试和改进优化。

用于冲压件成形后冲孔的组合液压冲孔机床设计

2. he y n o rW o k o p Autmai n r lS se En i e rn ., Lt ., S n a g Bl we r s Gr u o tc Co to y t m g n e g Co i d

S e y n io ig 1 0 6 h n a gL a nn 8 9.C ia 1 hn )

类 是 单 个 孑 ,主要 是 直径 5 m 的 圆 孔 和 3 m× 0 L 0m 5m 4

大型 汽 车 冲压 件 的工序 较 为复 杂 ,通 常需 要 落 料 、拉深 、成形 、整形 、冲孑 、切边等工序 ,需 要在 L

汽车主梁属于第一类的孔有 3 ;属 于第二类 的 个 孑 有 4组 ,共需设置 7套 冲孔单元 。汽车主梁是变截 L

大 、中型压力机上用 多套冲压模具进行加工 。汽车车 架 的主梁 、横梁等零 件上的许多孔 ,若在成形工序前 冲孔 ,虽然工件处 于平板状 态容易加工 ,但在成形过 程 中,金属 的流动会 改变孑 的形状和位置。如对孔 的 L 位置和形状有 较严格 的要求 ,就必需成形后冲孔 。由 于是异形孔 ,所 以不 能钻孔 ,只能冲孔。 汽车主梁是 3m m厚 的钢板 冲压件 ,经过落料 成 形后还有许多孔需要 加工。通常的方法是在不 同的冲 床上 ,依次进行 冲孔 ,一般 需要 5~8次 。由于工 件 笨 重 ,所 以费时费力 ,工作效率很低 。为此需要 设计 专用冲孔机床 ,其功能是 :工件进行一 次装 卡 ,在该 机上完成所有孔 的冲孔 。 1 组 合冲 孔 方案 汽车主粱 ,成形后需要 冲的孔 可分为两类 :第一

液压冲孔机的技术参数及使用方法

液压冲孔机的技术参数及使用方法适用于各种钢、铁、铜、铝板、成型钢、槽钢、工字钢等打孔作业,体积小,重量轻,易于操作,省力且快速冲孔。

液压冲孔机是冲孔机的一类分体式液压冲孔机和一体式冲孔机。

冲孔机、手动冲孔机、液压冲孔机、机械冲孔机、铜排冲孔机、母线冲孔机、角钢冲孔机、冲孔机生产厂家、线路板冲孔机、机械冲孔机厂家、油压冲孔机、供应冲孔机、母排冲孔机、便携式母线冲孔机、打孔机、手动打孔机、打孔机生产厂家、角钢打孔机、液压打孔机、机械打孔机、便携式机械打孔机、开孔机、液压开孔机、开孔器、液压冲孔器、机械打孔器,分体式液压冲孔机由手动泵或电动泵和工作头二部分组成,输油软管采用快速接头连接,密封可靠,快速,作业时无方向性限制,装拆方便,本机具专门用于角铁,扁铁,铜,铝排等金属板材的打孔.技术参数a分离式液压冲孔机适合用于L.H平板钢.铜铝排冲孔。

b底部设计有平座,平稳不易倒晃。

c单孔式回油.模具采用高碳钨合金钢不易破损。

使用方法a将油泵和工作头用快速接头接好.b选择好相应的上下模,先装上模后装下模,装上模时先将定位螺丝拧出一定的位置后再装入下模,一定要放到位,再将定位螺丝拧紧即可作业。

c放好工件,关紧油泵回油螺丝,板动手柄,直至工作完成后松开回油螺丝,如冲较薄的金属板材时一定要将退料垫插入退料脚架和工件的中间,否则工件会卡在模上。

图例产品名称型号单位基本数据零售价格批发价格最低价格外贸参考机械冲孔机CKJ-1 套用于在没有电源的情况下临时打孔,一般用于电力铁塔组立的时候临时打孔,可打钢板最大厚度为10mm,打孔直径配有13、15、17、19、21共5套模具,9,11及椭圆模具可定做,喉深40。

重量5.5公斤,单机重量,可轻松用于高空作业,带有手摇退丝功能。

冲头为65锰钢,经过热处理,是普通钢材不能比拟的。

1350 850 750 1350 BCKJ-1套1280 760 660 1280 冲模套85 60 50 85液压冲孔机CH-60 套一般用于临时打孔或母排打孔,角铁打孔,组大厚度10mm,喉深95mm,重量17.5kg,一般不适用于高空作业。

冲压冲孔设计方案

冲压冲孔设计方案引言冲压冲孔是一种常见的金属加工工艺,广泛应用于制造业。

在冲压冲孔过程中,利用冲压机和模具对金属板材进行加工,使其产生预定形状的孔洞或凹凸形状。

本文将介绍冲压冲孔的基本概念、设计原则和常见的设计方案。

一、冲压冲孔的基本概念1.1 冲压机冲压机是用来进行冲压工艺的设备,常见的有机械冲床、液压冲床和液气混合冲床。

不同类型的冲压机在冲压速度、压力和准确性方面有所差异。

1.2 模具模具是用于冲压加工的工具,分为上模和下模。

上模通过底板固定在冲压机上,下模则与上模配合运动,在冲压过程中对金属板材施加压力,使其形成所需的孔洞或凹凸形状。

1.3 冲压过程冲压过程通常包括:上模下行、进给、下模上行、退料等步骤。

在冲压过程中,上模和下模的压合和分离配合运动,以达到所需的冲压形状。

二、冲孔的设计原则2.1 合理布局孔位在冲孔设计中,合理布局孔位是关键。

应根据产品的功能和要求,确定冲孔的位置、数量和尺寸。

布局应尽可能避免孔洞过于密集或过于靠近材料边缘,以保证冲压工艺的可行性和产品的使用性能。

2.2 基本孔的设计原则基本孔是冲压件中常见的孔洞形状,通常为圆孔、方形孔或椭圆孔。

设计基本孔时,应考虑以下几个原则: - 孔洞尺寸合理,符合工艺要求和产品使用要求。

- 孔洞边缘应平直光滑,以免影响产品的外观和性能。

- 孔洞之间要保持一定的距离,避免过于密集导致材料变形或破裂。

2.3 特殊孔的设计原则特殊孔是指形状较复杂的孔洞,如槽孔、异形孔等。

设计特殊孔时,需考虑以下原则: - 孔洞形状应符合设计要求,并能够满足产品的功能和使用要求。

- 孔洞边缘应光滑平整,以确保产品的外观和性能。

- 特殊孔与其他孔洞或材料边缘之间要保持一定的距离,避免产生过度应力或变形。

三、冲压冲孔设计方案3.1 单孔冲压单孔冲压是最简单、最常见的冲孔方式,适用于对单个孔洞进行冲孔的场合。

其设计方案如下: - 确定孔洞尺寸和形状。

- 根据冲压机的规格和冲床模具的安装要求,选择合适的冲床和模具。

液压多头冲孔机技术要求

液压多头冲孔机是一种常用于金属加工行业的机械设备,用于在金属板上进行多个孔位的冲压操作。

下面是液压多头冲孔机的一些常见技术要求:

1. 动力系统:液压多头冲孔机使用液压系统提供动力,要求具备稳定的液压供应和适当的工作压力,以确保冲孔操作的可靠性和效率。

2. 冲头设计:冲头是进行冲孔操作的关键部件,要求具备足够的强度和刚性,能够承受高频率的冲击和重复工作,并能够满足所需的冲孔直径和形状。

3. 控制系统:液压多头冲孔机需要具备可靠的控制系统,用于控制冲孔的位置、速度和力度等参数。

通常采用PLC(可编程逻辑控制器)或其他自动化控制系统来实现精确的控制和操作。

4. 安全性能:冲孔机操作时需要考虑安全性能,包括紧急停机装置、防护罩、安全感应器等,以确保操作人员的安全。

5. 冲孔精度:液压多头冲孔机的冲孔精度是关键指标之一,要求冲孔孔位的位置和尺寸精确可靠,以满足产品的要求。

6. 维护和保养:液压多头冲孔机需要定期进行维护和保养,包括液压系统的油品更换、清洁和润滑等,以确保机器的长期稳定运行。

7. 自动化程度:随着自动化技术的发展,一些高级液压多头冲孔机具备自动送料、自动换模和自动检测等功能,提高了生产效率和自动化程度。

这些是一般液压多头冲孔机的一些技术要求,具体要求还会受到不同厂家和产品型号的影响,可根据实际需求进行选择。

液压打孔知识点总结

液压打孔知识点总结一、液压打孔原理液压打孔是利用液压系统产生的高压液体传递力量,通过液压缸驱动针头对工件进行冲击,从而实现对工件表面的打孔加工。

液压打孔设备包括液压系统、控制系统、打孔头及工件夹持装置。

1. 液压系统液压系统是液压打孔设备的动力来源,主要由油箱、油泵、阀组、执行元件、管路等组成。

油箱用于存储液压油;油泵负责将低压液压油变为高压液压油;阀组控制液压系统的工作;执行元件包括液压缸和液压马达,用于传递液压压力;管路负责将液压油传递到打孔头。

2. 控制系统控制系统是液压打孔设备的控制中心,主要包括电气控制柜、按钮、传感器、PLC控制器等。

通过控制系统,可以实现对液压系统的启停、液压压力的调节、打孔速度的控制等功能。

3. 打孔头打孔头是液压打孔设备的核心部件,包括打孔针头和定位装置。

打孔针头是产生冲击力的部件,通过液压缸的驱动实现对工件的打孔加工;定位装置用于确保打孔的精确性和稳定性。

4. 工件夹持装置工件夹持装置用于固定工件,保证工件在打孔过程中不发生位移和晃动,确保打孔位置的准确性和稳定性。

二、液压打孔的特点液压打孔具有以下特点:1. 打孔速度快液压系统可以提供高压液压油,通过液压缸快速传递液压压力,实现对工件的快速打孔加工。

2. 打孔力量大液压系统可以提供大的液压压力,通过液压缸驱动打孔针头,实现对工件的高效打孔加工。

3. 打孔精度高液压打孔设备配备有精密的控制系统和定位装置,可以实现对工件的高精度打孔加工。

4. 适用范围广液压打孔设备适用于各种材料的打孔加工,包括金属、塑料、橡胶等材料的打孔加工。

5. 操作简便液压打孔设备采用自动化控制系统,操作简便,操作人员只需进行简单的设置和操作,即可完成对工件的打孔加工。

6. 维护方便液压打孔设备的维护较为简单,主要是对液压系统和控制系统进行定期检查和维护,保证设备的正常运行。

三、液压打孔的应用领域液压打孔设备广泛应用于各个领域的打孔加工,主要包括以下几个方面:1. 金属加工领域液压打孔设备适用于各种金属材料的打孔加工,包括钢铁、铝合金、铜等材料的打孔加工。

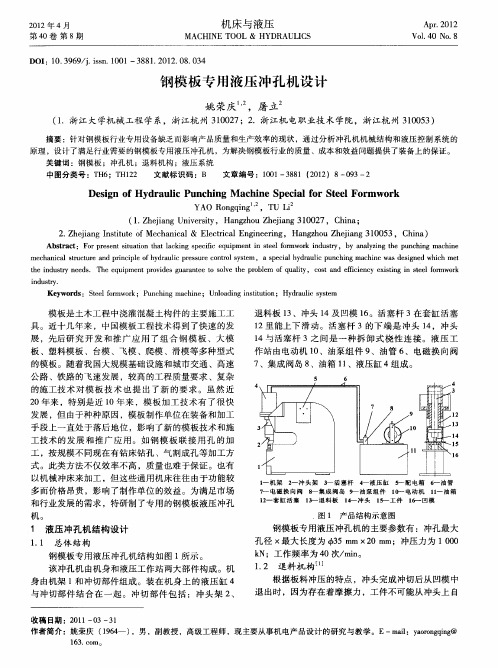

钢模板专用液压冲孔机设计

发展 ,但 由于种种原 因 ,模板制作单位在装备和加工 手段上一直处于落后地位 ,影 响了新 的模板技术 和施 工技术 的发 展 和推 广应 用。如钢 模 板联 接用 孑 的加 L 工 ,按 规模不 同现在 有钻床 钻孔 、气割成孔等加工方 式 。此 类方法 不仅效 率不 高 ,质量也难 于保证 。也有 以机械冲床来 加工 ,但这些通用机 床往往 由于功能较 多而价格 昂贵 ,影 响了制作单位 的效 益。为满足市场 和行业 发展的需求 ,特研制 了专用 的钢模板 液压 冲孔

21 0 2年 4月

机床与液压

M ACHI 00L & HYDRAUL CS NE T I

Ap . 0 2 r2 1 Vo . 0 No 8 14 .

第4 0卷 第 8 期

DOI 1 . 9 9 j i n 1 0 : 0 3 6 / .s . 0 1—3 8 . 0 2 0 . 3 s 8 12 1.8 0 4

YAO n q n . TU i Ro g i g L

( . hj n nvr t,H n zo hj n 0 7,C ia 1 Z e a gU i sy i ei a gh uZ e a g3 0 2 i 1 hn ; 2 Z e a gIstt o ca ia & Eetcl n ier g . hj n tue f i n i Meh ncl lc ia E gn e n ,H nzo h j n 0 3 hn ) r i a gh uZ e ag3 0 5 ,C ia i 1

关键词 :钢模板 ;冲孔机 ;退料机构 ;液压系统

中图 分 类 号 :T 6 H12 H ;T 2 文 献 标 识 码 :B 文 章 编 号 :10 3 8 (0 2 8— 9 2 0 1— 8 1 2 1 ) 0 3—

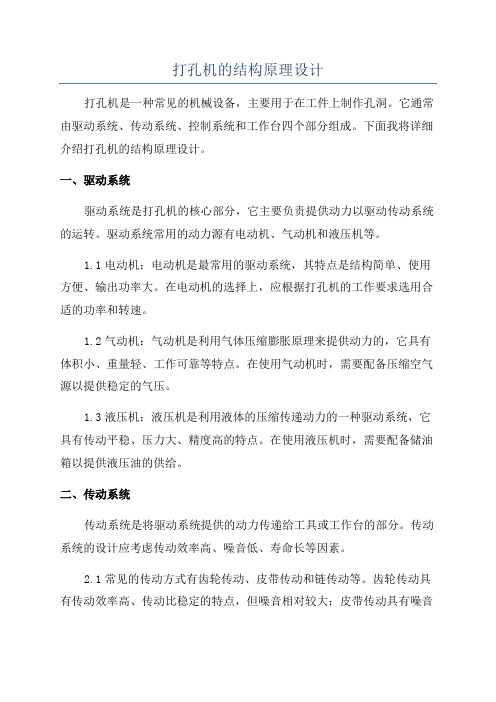

打孔机的结构原理设计

打孔机的结构原理设计打孔机是一种常见的机械设备,主要用于在工件上制作孔洞。

它通常由驱动系统、传动系统、控制系统和工作台四个部分组成。

下面我将详细介绍打孔机的结构原理设计。

一、驱动系统驱动系统是打孔机的核心部分,它主要负责提供动力以驱动传动系统的运转。

驱动系统常用的动力源有电动机、气动机和液压机等。

1.1电动机:电动机是最常用的驱动系统,其特点是结构简单、使用方便、输出功率大。

在电动机的选择上,应根据打孔机的工作要求选用合适的功率和转速。

1.2气动机:气动机是利用气体压缩膨胀原理来提供动力的,它具有体积小、重量轻、工作可靠等特点。

在使用气动机时,需要配备压缩空气源以提供稳定的气压。

1.3液压机:液压机是利用液体的压缩传递动力的一种驱动系统,它具有传动平稳、压力大、精度高的特点。

在使用液压机时,需要配备储油箱以提供液压油的供给。

二、传动系统传动系统是将驱动系统提供的动力传递给工具或工作台的部分。

传动系统的设计应考虑传动效率高、噪音低、寿命长等因素。

2.1常见的传动方式有齿轮传动、皮带传动和链传动等。

齿轮传动具有传动效率高、传动比稳定的特点,但噪音相对较大;皮带传动具有噪音低、安装调整方便的特点,但传动效率相对较低;链传动则是介于前两者之间,具有传动平稳、寿命长的特点。

三、控制系统控制系统是打孔机的智能部分,它负责对打孔机的运行和操作进行控制。

控制系统的设计应考虑操作简便、精度高、稳定性强等因素。

3.1控制方式:控制方式可采用手动方式或自动方式。

在手动方式下,操作人员需要通过按钮或手柄控制打孔机的启停、前进后退等动作;在自动方式下,可通过编程或传感器等方式实现自动控制。

3.2控制元件:控制元件主要包括电控部分和液压控制部分等。

在电控部分,常用的元件有继电器、PLC、触摸屏等;在液压控制部分,常用的元件有液压阀、液压泵等。

四、工作台工作台是打孔机进行打孔操作的平台,它需要具有稳定性和可调节的特点,以适应不同工件的加工需求。

冲压冲孔设计方案

冲压冲孔设计方案

冲压冲孔设计方案

冲压冲孔是一种常见的金属加工方式,可以在金属板上制作出各种孔洞和形状。

以下是一个冲压冲孔的设计方案。

1. 确定冲孔材料和厚度:

首先需要确定冲孔所使用的金属材料,常见的有钢板、铝板等。

然后根据实际需求,确定冲孔材料的厚度。

2. 设计冲孔孔洞数量和位置:

根据产品的设计要求和功能需求,确定冲孔孔洞的数量和位置。

可以通过CAD软件进行绘图,确定每个孔洞的直径和位置。

3. 确定冲孔模具类型:

根据孔洞的形状和尺寸,选择适合的冲孔模具类型。

常见的冲孔模具有圆孔模具、方孔模具、异形孔模具等。

4. 设计冲孔工艺参数:

根据材料的物理性质和冲压设备的技术参数,确定适合的工艺参数,包括冲孔速度、压力、冲头尺寸等。

5. 进行冲孔模拟与试验:

使用CAD软件进行冲孔模拟,验证冲孔孔洞的位置和尺寸是

否准确。

然后进行小批量生产试验,检验产品的质量和一致性。

6. 优化设计和改进工艺:

根据试验结果,对冲压冲孔方案进行优化和改进。

可以调整工

艺参数,更新模具设计,提高冲孔效率和产品质量。

7. 进行大规模生产:

经过验证和调整后,可以进行大规模的冲孔生产。

可以根据生产需求,选择适当的冲孔设备和模具,提高生产效率和产品质量。

以上是一个冲压冲孔设计方案的基本步骤。

通过合理的设计和工艺参数的选择,可以实现高效、精确和一致性的冲孔生产。

在实际应用中,还需要考虑材料的使用寿命和设备的维护保养,以确保冲孔生产的稳定性和可持续性。

冲孔机床的液压系统设计与优化

冲孔机床的液压系统设计与优化液压系统是冲孔机床中至关重要的一部分,对机床的性能和工作效率有着直接的影响。

本文将从液压系统的设计和优化两个方面,详细介绍冲孔机床液压系统的原理、组成、工作流程以及如何进行设计与优化。

一、液压系统的原理与组成液压系统是利用液体转换能量的一种系统,通过将液体作为传递能量的介质,实现力的传递和工作过程的控制。

冲孔机床的液压系统由液压泵、执行元件、控制阀和液压油箱等组成。

液压泵负责提供液压系统所需的压力和流量,将机械能转化为液压能。

液压泵的选型应根据冲孔机床的工作需求、工作压力和流量进行合理选择,以确保系统的稳定性和可靠性。

执行元件是液压系统中的关键部件,用于将液压能转化为机械能。

在冲孔机床中,常见的执行元件包括液压缸和液压马达。

液压缸主要用于提供线性运动,而液压马达则用于提供旋转运动。

执行元件的选型应根据冲孔机床的运动需求和工作负载进行合理选择。

控制阀是液压系统的控制装置,通过控制液压系统中的液体流动,实现对执行元件的控制。

在冲孔机床中,常见的控制阀有单向阀、调速阀、换向阀等。

控制阀的选型应根据冲孔机床的工作模式和工作要求进行合理选择,以实现精确的控制和高效的工作。

液压油箱是液压系统中的液体储存和散热的装置。

通过液压油箱可以保证液压系统中的液体冷却和过滤,维持液压系统的工作温度和清洁度。

液压油箱的选型应根据冲孔机床的液体容量需求和散热要求进行合理选择。

二、液压系统的工作流程冲孔机床的液压系统工作流程一般包括加压阶段、保压阶段和回油阶段。

加压阶段是指液压泵将液体压力提升至所需工作压力的过程。

当冲孔机床开始工作时,液压泵开始工作,将液体吸入并压力升高,直到达到设定的工作压力。

保压阶段是指液体压力保持在设定工作压力下的工作阶段。

在冲孔机床工作过程中,液体压力保持稳定,确保执行元件能够正常工作。

回油阶段是指液压系统中液体回流到液压油箱的过程。

当冲孔机床完成工作后,液压泵停止供液,液体通过控制阀回流到液压油箱中。

液压冲孔机原理

液压冲孔机原理

答案:

工作原理:液压机是根据静态下密闭容器中液体压力等值传递的帕斯卡原理制成的,是一种利用液体的压力来传递

能量以完成各种成形加工工艺的机器。

特点:

(1)易获得最大压力;

(2)易获得大的工作行程,并能在行程的任意位置发挥全压;

(3)易获得大的工作空间;

(4)压力与速度可在大范围内方便地进行无级调节;

(5)液压元件已标准化、通用化、系列化,设计、制造和维修方便。

扩展:

一、液压冲孔机的工作原理

液压冲孔机主要由油箱、液压泵、电机、液压缸及冲头等部分组成。

当电机启动运转时,液压泵将液压油吸入,通过压力调节阀、方向阀等液压元件控制液压油进入液压缸,从而推动柱塞带动冲头进行冲压作业。

液压冲孔机的工作原理简单、操作方便、效率高,是现代工业加工中常用的设备之一。

二、加液压油的注意事项

在液压冲孔机的工作过程中,液压油是必不可少的元素之一。

合理、准确的加油有助于提高液压冲孔机的工作效率和稳定性。

一般来讲,液压冲孔机应该选择合适的液压油品牌和型号,避免加入不符合规格要求的液压油。

同时,液压油的质量应定期检测,确保其符合规定要求。

液压冲孔机的油面高度、油温、油质、滤清器等均需按照操作手册指导进行检查和更换。

在加液压油时,应保持周围环境清洁、干燥,且避免混入水分、杂质等。

加油时应注意安全,切勿在设备工作状态下添加或提取液压油。

总之,液压冲孔机是一种高效、方便的机械设备。

了解其工作原理及加液压油的注意事项,对于提高设备的使用寿命和工作效率具有重要作用。

冲孔机床的结构设计与优化

冲孔机床的结构设计与优化冲孔机床作为一种常见的机械加工设备,广泛应用于金属材料的冲压加工领域。

它能够在金属板材上进行精确有效的孔洞加工,并且具备高效率、高稳定性和高精度等优点。

在冲孔机床的设计与优化中,结构设计起着至关重要的作用。

首先,冲孔机床的结构设计需要考虑机床的整体稳定性。

机床在工作过程中会产生较大的冲击力和振动力,因此在结构设计中应采用稳定牢固的框架结构,以保证机床在工作时不会发生明显的变形和摆动。

此外,应注重机床的重心位置和支撑方式的确定,使机床能够稳定地工作,提高工作效率。

其次,冲孔机床的结构设计也需考虑到加工精度的要求。

冲孔加工通常需要较高的加工精度,因此在结构设计中应考虑如何减小机床自身的变形和误差。

一种常见的设计方法是采用刚性材料和适当的加强结构,以增加机床的刚度和阻尼效果,降低振动和变形的可能性。

此外,还应考虑到机床的传动系统和冲孔装置的设计,以确保加工过程中的位置精度和孔洞质量。

同时,冲孔机床的结构设计需要考虑实际生产中的工艺要求和操作便捷性。

机床的结构设计应符合产品的加工工艺流程,能够满足不同尺寸和形状的孔洞加工需求。

此外,机床的操作界面和控制系统的设计也应简单易懂,操作人员能够方便快捷地掌握机床的运行和调整。

在结构设计过程中,要注重机床的人机工程学,使得操作人员能够在安全、舒适的环境下进行操作,并提高生产效率。

另外,冲孔机床的结构设计还需注重节能环保和设备的可维护性。

在结构设计中应采用节能的技术和材料,减少机床的能耗,降低对环境的污染。

同时,结构设计还应考虑设备的易维护性,方便日常维护和保养,减少机床故障的可能性,并延长设备的使用寿命。

对于冲孔机床结构的优化,可以从多个方面入手。

首先,通过拆解和分析机床的各个部件以及其相互关系,找出存在的问题和瓶颈,并制定相应的改进措施。

其次,运用计算机辅助设计和模拟技术,进行虚拟建模和仿真分析,评估设计方案的可行性和性能优劣。

同时,还可以借鉴先进的机械加工设备和工艺流程,引入新的材料和技术,提升机床的加工性能和可靠性。

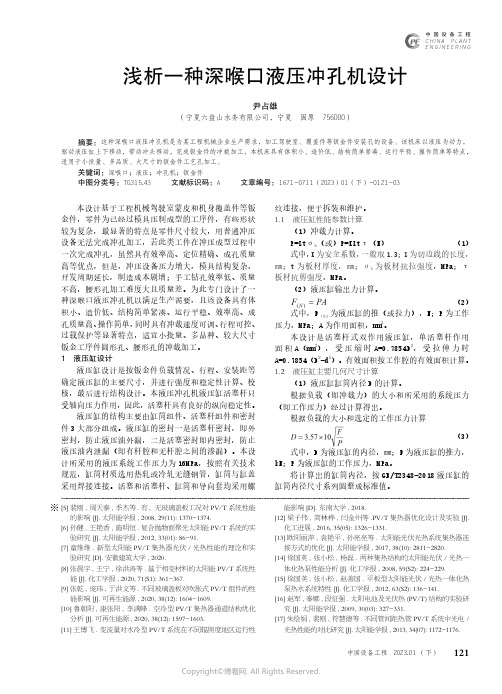

浅析一种深喉口液压冲孔机设计

浅析一种深喉口液压冲孔机设计

式中,F

(N)

压力,MPa;A为作用面积,mm

式中,D为液压缸的内径,㎜;F

kN;P为液压缸的工作压力,MPa。

将计算出的缸筒内径,按

缸筒内径尺寸系列圆整成标准值。

凹模尺寸:

式中,d

为冲孔凸模刃口设计尺寸,㎜;d

p

凹模刃口设计尺寸,㎜;d

min

凸模结构设计

图1 床身结构及受力分析

液压系统设计

液压系统设计

本机床的工作循环即“工进→工退→停止”。

液压系统图见图2。

本液压系统采用两位四通常开型的电磁换向阀作为卸荷阀,形成卸荷回路,这种回路避免了液压泵电机长时间负荷运行,使液压泵在零压力状态下运行,减少了功率消耗,降低了系统发热,延长了液压泵和电机的使用寿命。

图2 液压系统图

主要液压元件选型

本液压系统选用液压泵为轴向柱塞泵,可手动调节

10ml/rer。

三位四通电磁换向阀,型,该阀的特点是一口封闭,三口相通,

中国设备工程 2023.01。

液压冲孔机的设计

1.2 国内外研究现状.........................................................................................................................5 1.3 研究内容及结构安排.................................................................................................................7 1.4 本章小结..................................................................................................................................... 7 2 液压冲孔机结构总体设计....................................................................................................................8 2.1 液压冲孔机总体结构.................................................................................................................8

数控液压冲孔机的结构形式

数控液压冲孔机:

--机床用途 数控液压冲孔机主要用于输变电铁塔、通讯 铁塔或钢结构加工中的连接板加工,以及其他 机械行业中对平板类材料,进行冲孔、打钢印 以及钻孔。

时代百超数控液压冲孔机结构特点

数控液压冲孔机

液压冲钻复合机 由主机、X,Y轴工 作台、液压系统、 钻孔单元、电气 控制系统等组成。

工件程序人工输入, 也可以读取放样软 件生成的 CAD 图形。 可以通过 USB 或网 络传输工件程序; 可以显示模拟图形 以方便检查程序。

数控液压冲孔机优势

A

加强的C型钢板焊接结Y轴运行由伺服电 机及精密滚珠丝杠驱动, 加工精度高,运行稳定

设有四个模位, 其中三个是气动 换模单元,另外 一个是在主机侧 面加挂一个钻孔 单元

X、Y轴驱动采用 日本安川或松下 公司的交流无刷 伺服电机,保证 定位快速准确及 免维护,A、B轴 最高定位速度 12m/min,空载 定位精 ±0.02mm 。

配置上位计算机, 并安装专门的工 件编程和系统控 制软件,完成联 接板工件编程及 机器运行监控, 故障检查等。

B

C

工件由滚球工作台支撑, 滑动阻力小。

整套系统的故障报警系 统非常完善,可以指出 出现故障的具体位置及 可能的故障原因。

D

E

针对有时连接板下料不 规整,程序提供孔的偏 移功能,以修正不规整 的板料的孔的尺寸

液压开孔器设计(机械CAD图纸)

摘要液压工业在国民经济中有很大的作用,它常常可以用来作为衡量一个国家工业水平的重要标志之一。

与世界上主要的工业国家相比,我国的液压工业还是相当落后。

该产品是一种能在3MM以下的金属板上开孔的先进搬运液压工具,能够起到一般冲压设备不能达到的开孔作用,其操作简便、省力、速度快、加工面平整光洁、质量好,不受场地、位置限制均可使用,安全可靠结构轻巧、外形美观、易携带、可供冶金、石油、化工、电子、电器、船舶、开关箱、配电箱、仪表板等行业安装维修的开孔。

关键词:液压技术能量损失动力密封标准化集成化阀体机电一体化可编程序控制器ABSTRACTHydraulic industry has a significant role in the national economy, It often can be used as a measure of the level of one of the major hallmarks of the industrial countries. And the world's major industrial countries, China still lags behind in the hydraulic industry. The product is in a 3MM the metal plate handling stock advanced hydraulic tool that can play a general stamping equipment can not meet the stock role of its operation simple and convenient, fast, bright and clean processing side formation, good quality, free from the venue, location restrictions may use secure lightweight structure, shape, stylish, easy to carry, for metallurgy, petroleum, chemical, electronics, electrical appliances, shipbuilding, switch boxes, distribution boxes, meters installed maintenance stock market sectors.Key words:Hydraulic technology Energy losses Engine Sealed Standardization Integrated Fatibengti And integration Programmable controller第一章课题意义液压工业在国民经济中有很大的作用,它常常可以用来作为衡量一个国家工业水平的重要标志之一。

液压双头冲孔机的结构组成

液压双头冲孔机的结构组成

液压双头冲孔机的结构组成主要包括以下几个部分:

1. 机架:液压双头冲孔机的机架是整个设备的基础支撑结构,通常由钢板焊接而成,具有足够的强度和刚度。

2. 液压系统:液压双头冲孔机采用液压传动方式,液压系统是实现冲孔动作的关键部分。

液压系统由液压泵、液压缸、液压阀等组成,可以提供足够的冲孔力和速度。

3. 冲头:液压双头冲孔机的冲头是用于冲压材料的工具,通常由硬质合金材料制成,具有坚固耐用的特点。

冲头可以根据需要进行更换,适应不同尺寸和形状的冲孔要求。

4. 工作台:工作台是用于放置待冲孔材料的平台,可以根据需要进行调整和固定。

工作台通常具有平整的表面和合适的固定装置,以确保材料的稳定性和精确性。

5. 控制系统:液压双头冲孔机的控制系统可以实现对冲孔动作的精确控制。

控制系统通常由电气控制柜、操作面板、传感器等组成,可以实现冲孔力、速度和冲孔位置的调节。

6. 安全保护装置:液压双头冲孔机通常配备多种安全保护装置,如急停按钮、安全光幕、安全围栏等,以确保操作人员的安全。

总之,液压双头冲孔机的结构组成主要包括机架、液压系统、

冲头、工作台、控制系统和安全保护装置。

这些部分协同工作,可实现高效、精确的冲孔作业。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

液压冲孔术的快速发展,科学技术的不断发展与进步,冲孔成型工艺在 机械机加工行业的发展过程中发挥的作用地位日益不断的重要,液压冲孔机在机械 角铁、铝排、等铝制板的冲孔机械加工机械设备。目前市场上的液压冲孔机存在的 问题是:设备冲压的孔型不满足要求,设备工作过程中因为液压系统的缘故造成工 作液压系统不平稳。本课题设计的是液压冲孔机、通过对液压冲孔机的应用场合, 所以确定液压冲孔机的结构形式为分离式液压冲孔机,通过机械设计手册,查询计 算液压冲孔机的液压参数型号,以及液压冲孔机的液压剪裁力,选择计算液压泵的 设计参数型号,设计了手动泵的选型计算,通过课题的设计选型计算,设计一款便 携式的液压冲击机设备设施。

1.1 选题背景及意义........................................................................................................................5 1.1.1 选题背景..........................................................................................................................5 1.1.2 研究意义........................................................................................................................5

关键词:机液压冲孔机;液压缸;液压泵;手动泵设计

2

致谢

ABSTRACT

With the rapid development of China's industrial technology, the continuous development and progress of science and technology, punching molding process in the development of the mechanical processing industry plays an increasingly important role in the role of hydraulic punching machine in the mechanical Angle iron, aluminum, aluminum plate punching mechanical equipment. At present, the existing problems of hydraulic punching machine in the market are: the punching holes of the equipment do not meet the requirements, and the working hydraulic system is not stable because of the hydraulic system in the working process of the equipment. This topic design hydraulic punching machine, through the applications of hydraulic punching machine, so make sure the structure of hydraulic punching machine to separate hydraulic punching machine, through the mechanical design manual, the query to calculate hydraulic punching machine hydraulic parameters of the model, and the hydraulic cutting force of hydraulic punching machine, hydraulic pump design parameters of the model to calculate and design the manual pump selection calculation, through the design calculation, selection of subject design of a portable hydraulic impact machine equipment.

2.1.1 冲孔机概论......................................................................................................................8 2.1.2 设计方案..........................................................................................................................8 2.2 本章小结..................................................................................................................................... 9 3.液压冲孔机液压缸的选型与设计.......................................................................................................10 3.1 液压缸选型设计.......................................................................................................................10 3.1.1 液压缸原理介绍............................................................................................................10 3.1.2 液压缸分类.................................................................................................................. 11 图 4.2 折叠柱塞式液压缸示意图..........................................................................................................12 3.2 液压缸的结构设计与分类........................................................................................................12 3.2.1 液压缸的结构分类与设计原则.....................................................................................12 3.3 液压缸的结构设计....................................................................................................................13 3.3.1 液压缸结构方案设计.....................................................................................................13 3.2.3 液压缸行程参数的计算.................................................................................................15 3.3 液压缸强度以及刚度校核计算................................................................................................15 3.3.1 缸壁强度校核.................................................................................................................16 3.3.2 螺纹连接强度校核.........................................................................................................16 3.4 本章小结.................................................................................................................................... 17 4.1.1 液压泵分类介绍...........................................................................................................17 4.2 液压泵的选型设计...................................................................................................................18 4.2.1 液压泵流量计算.............................................................................................................18 4.2.2 电机的设计选择............................................................................................................18 4.3 液压管道基本参数设计..........................................................................................................19 4.4 液压油箱设计选型...................................................................................................................20 4.4.1 液压油箱的基本工作原理.............................................................................................20 4.4.2 液压油箱的安装............................................................................................................20 4.5 液压冲孔机液压杆结构件的设计...........................................................................................21 4.5.1 液压杆工作原理............................................................................................................21 4.5.2 液压杆性能参数.............................................................................................................21 4.6 本章小结................................................................................................................................... 22 5 液压冲孔机机座的结构设计..............................................................................................................23 5.1 液压冲孔机底座原理与分类............................................................................................................23 5.1.1 液压冲孔机底座介绍.....................................................................................................23 5.2 液压冲孔机底座设计................................................................................................................23 5.3 本章小结................................................................................................................................... 23 结 论........................................................................................................................................................ 24 参考文献.................................................................................................................................................. 25 致 谢........................................................................................................................................................ 26