120吨转炉计算

120T炼钢转炉设计 (2)

5.造渣制度

石灰加入量的计算公式 : Q=2.2([Si%]铁水+[P%])×R/(CaO%)有效 ×W铁水×1000 式中:Q—石灰加入量(㎏/炉);[Si%]铁水—为铁水硅成分;R—炉渣 碱度; W—铁水量(t);(CaO%)有效—石灰有效CaO含量;(CaO%)有 效=石灰CaO%-R×石灰SiO2%。 终渣碱度要求控制在2.6~3.5,具体数值取决于钢种对终点P、S含量的 要求、入炉铁水处理工艺、装入制度和操作工艺。碱度要求按照《钢种 生产技术操作标准》。 采用分批加入的操作工艺,一般第一批渣料在开吹的同时加入,加入量 为总量的2/3,第二批料在前期渣化好后分批加入,视化渣情况,在4~7 分钟内加完。

钢水

倒炉出钢 前

测温管

插入钢水 400~ 500mm,时 间 5s 均匀

MgO、P2O5、 FeO、TFe等

根据需要

渣

第一次倒 炉出钢前

样勺

CaO、SiO2、 根据需要

钢水

第一次倒 炉出钢前

样勺

稳、准、 快、满、 盖

C、S、P、 Mn

所有非用 副枪取样 的炉次

10.溅渣护炉示意图

溅渣护炉

吹炼前期随第一批料加入轻烧白云石

根据供氧压力、供氧流量、纯吹时间,

8.脱氧合金化

合金加入量(kg)=目

标成分%—钢水残余成 分%/合金成分%×合金 收得率% ×钢水量(㎏/ 炉) 出钢到1/4时开始陆续加 入合金,3/4时应加完 合金应加在钢流上。

脱氧合金示意图

9.测温取样

取样类型 取样时间 取样、测 温方式 取样、测 温要求 分析元素 取样频率

6.温度制度

① ②

120吨转炉课程设计

120吨转炉课程设计一、课程目标知识目标:1. 学生能够理解并掌握120吨转炉的基本结构及其工作原理,包括炉体、倾动装置、燃烧器等关键组成部分。

2. 学生能够描述120吨转炉冶炼过程中的物理变化和化学变化,并掌握冶炼过程中的能量转换关系。

3. 学生能够掌握120吨转炉冶炼过程中常见的故障及其原因,并了解相应的处理方法。

技能目标:1. 学生能够运用所学的知识,分析和解决实际生产中120吨转炉的运行问题。

2. 学生能够运用数据计算方法,进行120吨转炉冶炼过程中的热平衡计算。

3. 学生能够通过小组合作,设计并实施120吨转炉的模拟冶炼实验。

情感态度价值观目标:1. 学生能够增强对冶金工程领域的兴趣,培养主动学习和探究的精神。

2. 学生能够认识到120吨转炉在国民经济中的重要作用,增强社会责任感和使命感。

3. 学生能够通过课程学习,培养团队合作意识,提高沟通与协作能力。

课程性质:本课程为实践性较强的专业课,旨在让学生通过理论学习与实际操作相结合,全面掌握120吨转炉的相关知识。

学生特点:学生处于高年级阶段,具有一定的专业知识基础,具有较强的逻辑思维能力和动手操作能力。

教学要求:教师应注重理论与实践相结合,充分运用案例分析、小组讨论、实验操作等多种教学手段,提高学生的综合运用能力。

在教学过程中,关注学生的学习进度,及时调整教学策略,确保课程目标的实现。

通过课程学习成果的分解,为后续的教学设计和评估提供依据。

二、教学内容本课程教学内容依据课程目标,结合课本相关章节,进行以下安排:1. 120吨转炉的基本结构与工作原理- 炉体结构及功能- 倾动装置及其操作原理- 燃烧器类型及作用- 冶炼过程中物料与能量平衡2. 冶炼过程中的物理与化学变化- 冶炼过程中的温度控制- 物理变化与化学变化的相互关系- 冶炼过程中的杂质去除与元素调整3. 120吨转炉冶炼过程常见故障及其处理方法- 故障原因分析- 故障诊断与处理方法- 预防措施及维护保养4. 120吨转炉冶炼实验- 实验目的与要求- 实验步骤与方法- 实验结果分析5. 热平衡计算与应用- 热平衡计算的基本原理- 热平衡计算在实际生产中的应用- 提高热效率的方法与措施教学进度安排如下:第一周:基本结构与工作原理第二周:冶炼过程中的物理与化学变化第三周:常见故障及其处理方法第四周:冶炼实验与热平衡计算教学内容与课本章节紧密关联,注重科学性和系统性,通过理论与实践相结合,使学生在掌握专业知识的同时,提高实际操作能力。

转炉炉型设计计算

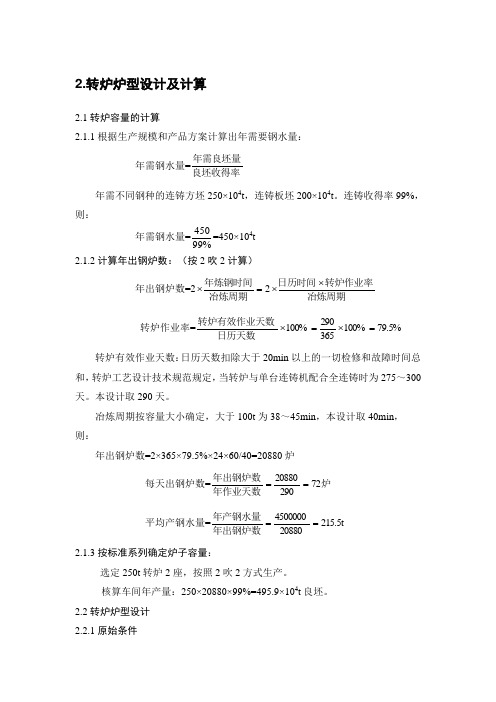

2.转炉炉型设计及计算2.1转炉容量的计算2.1.1根据生产规模和产品方案计算出年需要钢水量:年需钢水量=良坯收得率年需良坯量年需不同钢种的连铸方坯250×104t ,连铸板坯200×104t 。

连铸收得率99%,则:年需钢水量=99%450=450×104t 2.1.2计算年出钢炉数:(按2吹2计算) 年出钢炉数=2冶炼周期转炉作业率日历时间冶炼周期年炼钢时间⨯⨯=⨯2转炉作业率=79.5%100%365290100%=⨯=⨯日历天数转炉有效作业天数转炉有效作业天数:日历天数扣除大于20min 以上的一切检修和故障时间总和,转炉工艺设计技术规范规定,当转炉与单台连铸机配合全连铸时为275~300天。

本设计取290天。

冶炼周期按容量大小确定,大于100t 为38~45min ,本设计取40min , 则:年出钢炉数=2×365×79.5%×24×60/40=20880炉每天出钢炉数=炉年作业天数年出钢炉数7229020880==平均产钢水量=215.5t 208804500000==年出钢炉数年产钢水量2.1.3按标准系列确定炉子容量:选定250t 转炉2座,按照2吹2方式生产。

核算车间年产量:250×20880×99%=495.9×104t 良坯。

2.2转炉炉型设计 2.2.1原始条件炉子平均出钢量为250t ,铁水密度6.8g/cm 3,铁水收得率为92%。

2.2.2炉型选择顶底复吹转炉的炉型基本上与顶吹和底吹转炉相似;它介于顶吹转炉和底吹转炉之间。

为了满足顶底复吹的要求炉型趋于矮胖型,由于在炉底上设置底吹喷嘴,炉底为平底,所以根据原始数据,为了便于设置底部供气构件,选择截锥形炉型。

2.2.3炉容比炉容比指转炉有效容积V t 与公称容量T 之比值V t /T(m 3/t)。

V t 系炉帽、炉身和熔池三个内腔容积之和。

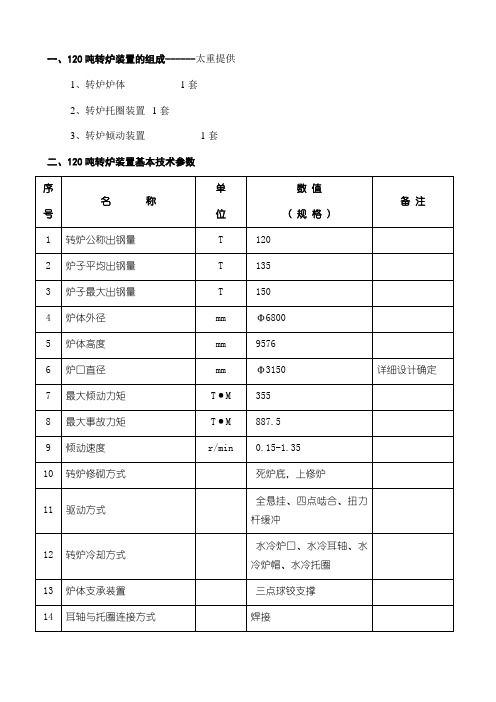

120转炉设备介绍

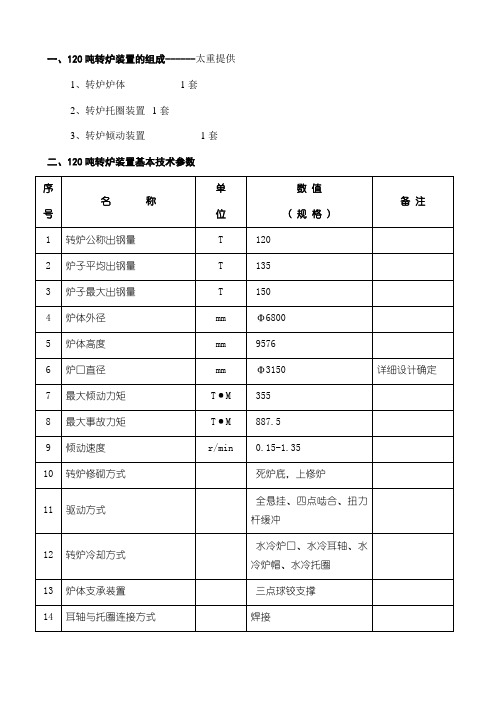

一、120吨转炉装置的组成------太重提供1、转炉炉体1套2、转炉托圈装置1套3、转炉倾动装置1套二、120吨转炉装置基本技术参数托圈耳轴轴向总长:13905 mm托圈断面宽度:850 mm托圈断面高度:2100 mm托圈内径:φ7250±8 mm转炉倾动角度:±360°水冷却系统:通过水气套八路进水,通过驱动侧旋转接头回水底吹配管:通过水气套八路进气三、120吨转炉成套设备技术说明1、转炉炉壳转炉炉壳为全焊接式固定炉底结构,采用16MnR、厚度75mm钢板焊接而成,炉体直径为Ø6800mm,炉壳高度为9196mm。

主要由炉口法兰、上下部圆锥段、圆柱炉身段以及锥柱间、锥球间均匀过渡用的圆环段和球形炉底等部分组成,炉口段和炉底段材料下料不准超过三块。

炉壳上部、中部、下部焊接后应进行消除应力退火;退火后,应保证尺寸和公差,圆柱度≤10mm,然后对这几个部件进行组装检查,最大错边量≤3mm。

炉口法兰用钢板拼焊而成。

上部圆锥段顶部焊接有加筋法兰,供固定炉口用。

上部圆锥段外表面有半割钢管及角钢焊接而成的冷却水循环通道。

在出钢口上部、下部焊有两圈法兰,上部法兰厚度为90mm,下部法兰厚度为140mm,材质为:16MnR,中间联以立筋,形成开放式箱形结构,用于安装炉体支承结构。

筋板及人孔材质为Q235。

炉壳分为四段八块运输,到安装现场后进行现场组焊,并进行超声波探伤检查,合格后采用加热方式进行退火处理以消除内应力。

水冷炉口分六块,材质为耐热球墨铸铁,采购厂家为宝钢铸造有限公司。

2、托圈、耳轴装配2.1托圈托圈的作用是托住炉体并在倾动装置的驱动下带动炉体旋转,是转炉设备的关键件。

托圈的主要尺寸为Ø8950 / Ø 7250×2100,托圈采用16MnR钢板焊接而成。

内弧板、外弧板厚度为60mm,上盖板、下盖板厚度为120mm。

转炉托圈为焊接箱形结构,其内通循环水冷却,两侧耳轴为空心结构,以容纳托圈冷却水、水冷炉口冷却水和炉壳上部圆锥段冷却水及转炉底吹供气管的通道。

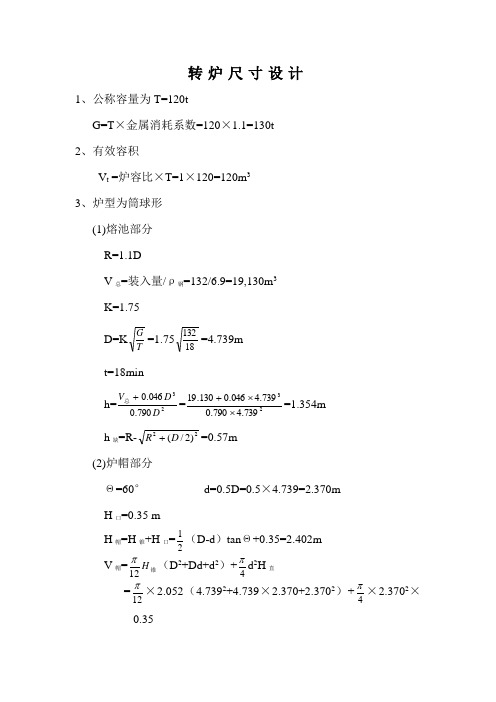

120t转炉尺寸设计

转炉尺寸设计1、公称容量为T=120tG=T ×金属消耗系数=120×1.1=130t 2、有效容积V t =炉容比×T=1×120=120m 3 3、炉型为筒球形 (1)熔池部分R=1.1DV 总=装入量/ρ钢=132/6.9=19,130m 3 K=1.75D=KT G =1.7518132=4.739m t=18min h=23790.0046.0D D V +总=23739.4790.0739.4046.0130.19⨯⨯+=1.354m h 缺=R-22)2/(D R +=0.57m (2)炉帽部分Θ=60° d=0.5D=0.5×4.739=2.370mH 口=0.35 mH 帽=H 锥+H 口=21(D-d )tan Θ+0.35=2.402mV 帽=锥H 12π(D 2+Dd+d 2)+4πd 2H 直 =12π×2.052(4.7392+4.739×2.370+2.3702)+4π×2.3702×0.35=22.646m 3 (3)炉身部分V 身=V 总-V 帽-V 池=120-22.646-19.130=78.224m 3 H 身=2D 4π身V =2739.414.3224.6784⨯⨯=4.437m 3(4)出钢口 α=20°d 出=T 75.163+=16.523cm (5)炉衬厚度H 总=H 帽+H 身+h+H 底=2.402+4.437+1.354+1.140 =9.333mD 壳=D+2×(炉身炉衬厚度)=4.739+2×(980/100)=6.699m H 总/D 壳=9.333/6.699=1.39氧气转炉车间设计一、 车间生产能力转炉座数为三座,采用三吹三。

根据客户要求产量选取为120t 。

(1)每座转炉年出钢炉数 N=121400T T =13651400T η⨯=368.03651400⨯⨯=11680炉T1—--平均每炉钢冶炼时间 T2—--一年有效作业天数 1400—一天的日历时间min η----转炉作业率,约75%-80% (2)年产钢量W=nNq=3×11680×120=4204800t W----车间年产钢水量t n----经常吹炼转炉数 N----每座转炉年出钢炉数 q----公称容量t 三、车间类型选择中型车间(由产量决定)高架式(为了节省劳动力,提高利用率) 多跨式二、 多跨车间的工艺布置依次为:加料跨、转炉跨、精炼及铁水接受跨、连铸跨、出坯跨,这样可保证物料运输距离短,物流顺畅,相互干扰少。

炼钢厂120t转炉工艺技术操作规程

1 三炼钢厂120吨转炉工艺技术操作规程目录一、转炉工艺技术操作规程二、转炉底吹调试技术规程三、转炉底吹操作规程四、炉后挡渣操作规程五、倒渣技术操作规程六、炉下钢、渣包车技术操作规程七、废钢准备技术操作规程八、铁合金技术操作规程九、备料上料技术操作规程十、吹气调温技术操作规程十一、喂线机操作规程十二、铁包使用操作规程第一章转炉工艺技术操作规程一、转炉主要工艺参数:炉型:筒球型公称吨位:120t转炉平均出钢量:125t,最大出钢量:135t炉容比:0.9~1.0(V/T)高宽比:1.65~1.85(h/d)二、基本检测要求:1、原材料及成品计量1.1 入炉前的铁水、废钢等主原料必须计量。

1.2 造渣材料及铁合金必须计量。

1.3钢水、钢坯必须计量。

2、气体计量2.1 炉前操作室必须配备吹炼氧气及溅渣氮气压力、瞬时流量和累计流量等显示表并确保正常使用。

2.2 炉前操作室必须配备底吹氮气及氩气压力、瞬时流量和累计流量等显示表并确保正常使用。

3、转炉设备用水计量:3.1 炉前操作室必须配备氧枪冷却水压力、流量表并确保正常使用。

3.2 炉前操作室必须配备水冷炉口、水冷炉帽、水冷托圈冷却水压力及进出水流量表并确保正常使用。

4、测温4.1 吹炼终点倒炉必须测温。

4.2 出钢完毕钢水吹气处理前后均要测温。

5、枪位指示5.1必须配备氧枪喷头高度指示标尺。

6、化学分析:6.1吹炼前应知道铁水的成份(每炉钢兑铁水后,必须把铁水成份Si、Mn、S、P 和温度通报给炉长)。

6.2吹炼终点必须取样,炉前工将钢水样送炉前化验室快速分析元素(C、Si、Mn、P、S),并将结果告之炉前。

6.3要求每班每炉座做一次终点炉渣化学成份分析(CaO%、MgO%、SiO2%、FeO%)。

三、主要原材料技术条件1、铁水铁水执行GB717—1998标准2、废钢铁2.1含铜<0.30%,不得混有铅、锌、锡等有色金属、耐火材料、泥沙、水泥、油物、封闭器皿、橡胶、爆炸物和易燃易爆品及有毒物品。

年产钢_120吨转炉_炼钢车间设计

摘要重庆科技学院专科生毕业设计 - I -摘要2004年重庆政府在重庆西永划定并力争打造重庆西部教育基地,至今已修建了高新技术产业园西永微电园、10余所高校、房地产富力城及熙街生活娱乐圈。

大体上满足人们的日常生活需求。

但这只是重庆西部大开发的一部分,更多的建设项目也已经或者即将上马。

这些项目更重要的一方面是拉动当地一代的经济发展,并与主城区的发展相补充。

最终达到重庆人均GDP 的提升,让重庆人民生活更加富裕。

2009年,国家财政为了应对金融危机扩大内需,更是投入4万亿专项资金在全国进行基础设施建设。

而重庆市是西部大开发的中心城市,因而对建筑用材特别是钢铁的需求量大幅增加。

氧气顶底复吹转炉是20世纪70年代中、后期,开始研究的一项新炼钢工艺。

其优越性在于炉子的高宽比略小于顶吹转炉却又大于底吹转炉,略呈矮胖型;炉底一般为平底,以便设置底部喷口。

本设计在考虑到这方面的问题,拟定选址在重庆忠县修建年产钢120万吨新型钢铁厂。

本钢厂主产碳素工具钢、碳素结构钢、轴承钢及弹簧钢。

能够及时供应重庆西部开发的建材钢铁需求,此外还能满足重庆长安汽车板簧供应。

关键词:西部大开发 转炉炼钢 氧气顶底复吹转炉 新型钢铁厂重庆科技学院专科生毕业设计- II -目录 重庆科技学院专科生毕业设计- III -目录摘要 (I)1 炼钢厂设计概论 (1)1.1 钢铁工业在国民经济中的地位和作用 (2)1.2 炼钢工艺的发展及现状 (2)1.3 钢铁厂设计的目的及意义 (3)2 厂址选择论证 (4)2.1 建厂条件 (4)2.2 产品市场 (5)3 产品方案及金属料平衡估算 (7)3.1 产品大纲 (7)3.2 全厂金属料平衡估算 (7)3.3 技术可行性 (8)4 转炉车间生产工艺流程 (10)4.1 设计原始条件 (10)4.2 生产工艺流程图 (10)5 转炉炼钢的物料平衡和热平衡计算 (13)5.1 物料平衡计算 (13)5.2 热平衡计算 (20)6 原料供应及铁水预处理方案 (24)6.1 原料供应 (24)6.2 铁水预处理方案 (27)7 转炉座数及其年产量核算 (29)7.1 转炉容量和座数的确定 (29)7.2 车间生产能力的确定 (29)7.3 确定转炉座数并核算年产量 (30)8 转炉炉型选型设计及相关参数计算 (31)8.1 转炉炉型设计 (31)8.2 转炉炉衬设计 (34)8.3 转炉炉体金属构件设计 (35)9 转炉氧枪设计及相关参数计算 (36)9.1 氧枪喷头尺寸计算 (36)9.2 50t 转炉氧枪枪身尺寸计算 (38)10 炉外精炼设备选型 (41)10.1 炉外精炼的功能 (41)10.2 LF 精炼炉 (41)10.3 RH 精炼炉 (42)11 钢包、起重机相关数据计算及车间经济指标 (44)11.1 钢包尺寸及数量 (44)11.2 起重机吨位及数量 (47)11.3 车间主要技术经济指标及成本核算 (48)12 连铸机设备选型及相关参数确定 (51)重庆科技学院专科生毕业设计12.1 连铸机机型选择 (51)12.2 连铸机主要参数的确定 (51)12.3 连铸机生产能力的计算 (54)12.4 连铸操作规程 (57)13 烟气净化系统的选型及相关计算 (64)13.1 转炉烟气净化与回收的意义 (64)13.2 转炉烟气净化及回收系统 (64)13.3 回收系统主要设备的设计和选择 (66)13.4 计算资料综合 (67)14 车间工艺布置方案 (68)14.1 车间工艺布置方案 (68)14.2 转炉跨布置 (68)14.3 连铸各跨布置 (74)15 主炼钢种的操作规程 (79)15.1 基本检测 (79)15.2 精料 (79)15.3 基本操作参数 (80)15.4 装入制度 (81)15.5 供氧制度 (82)15.6 造渣制度 (82)15.7 终点控制与出钢 (83)15.8 脱氧与合金化 (84)16 拟订生产组织及安全生产制度 (85)16.1 生产组织安排 (85)16.2 安全制度的制定 (86)参考文献 (87)致谢 (88)附录附图1 转炉炉衬图附图2 氧枪喷头图附图3 车间厂房平面布置图附图4 车间厂房剖面布置图- IV -1 炼钢厂设计概论重庆科技学院专科生毕业设计 - 1 -1 炼钢厂设计概论2004年重庆政府在重庆西永划定并力争打造重庆西部教育基地,至今已修建了高新技术产业园西永微电园、10余所高校、房地产富力城及熙街生活娱乐圈。

120吨转炉计算

学号:200506010123H EBEI P OLYTECHNIC U NIVERSITY课程设计说明书G RADUATE D ESIGN (T HESIS)课程设计题目:120吨转炉设计学生姓名:戴庆为专业班级:05钢1学院:冶金与能源学院指导教师:冯聚合教授2009年03月13日2.1转炉计算2.1.1炉型设计1. 原始条件炉子平均出钢量为120吨,钢水收得率取91%,最大废钢比取10%,采用废钢矿石法冷却。

铁水采用P08低磷生铁[w(si)≤0.85% w(p)≤0.2% w(s)≤0.05%]; 氧枪采用四孔拉瓦尔型喷头,设计氧压为1.0Mpa2. 炉型选择根据原始条件采锥球型作为本设计炉型。

3. 炉容比 取V/T=1.034. 熔池尺寸的计算1) 熔池直径的计算公式 tGK D =(1) 确定初期金属装入量G :取B=15%则G=)(金t B T 88.11991.01%1821202122=⨯+⨯=⋅+η )(金金363.178.688.119m G V ===ρ (1) 确定吹氧时间:根据生产实践,吨钢耗氧量,一般低磷铁水约为50~57)(/3钢t m ,高磷铁水约为62~69)(/3钢t m ,本设计采用低磷铁水,取吨钢耗氧量为55)(/3钢t m 。

并取吹氧时间为18min ,则 供氧强度=min)]/([06.318553⋅==t m 吹氧时间吨钢耗氧量取K =1.75则 )(52.41888.11975.1m D == 2) 熔池深度计算筒球型熔池深度的计算公式为 )(47.152.47.052.40363.063.1779.0046.02323m D D V h =⨯⨯+=+=金确定D =4.52m, h =1.47m3) 熔池其他尺寸确定 (1) 球冠的弓形高度:)(362.052.408.008.01m D h =⨯==(2) 炉底球冠曲率半径:)(972.452.41.11.1m D R =⨯==5. 炉帽尺寸的确定 1) 炉口直径 0d :()m D d 17.252.448.048.00=⨯==2) 炉帽倾角θ:取064=θ3) 炉帽高度帽H)(41.264tan )17.252.4(21tan 2100m d D H =-=-=θ)(锥取mm H 350=口,则整个炉帽高度为:)(口锥帽m H H H 76.235.041.2=+=+=在炉口处设置水箱式水冷炉口炉帽部分容积为:口锥帽)(H d d Dd D H V 202002412ππ+++=)(3.2335.017.24)17.217.252.452.4(41.2123222m =⨯⨯++⨯+⨯⨯=ππ6. 炉身尺寸确定1) 炉膛直径D D =膛=4.52m (无加厚段)2) 根据选定的炉容比为1.03,可求出炉子总容积为)(容36.12312003.1m V =⨯=)(帽池总身367.823.2363.176.123m V V V V =--=--=3) 炉身高度)(15.552.4467.82422m D V H =⨯=⨯=ππ身身4) 炉型内高)(身帽内m H H h H 38.915.576.247.1=++=++=7. 出钢口尺寸的确定1) 出钢口直径)(17.0)(1712075.16375.163m cm T d T =≈⨯+=+= 2) 出钢口衬砖外径)(02.117.066m d d T ST =⨯== 3) 出钢口长度)(19.117.077m d L T T =⨯== 4) 出钢口倾角β:取018=β8. 炉衬厚度确定炉身工作层选700mm,永久层115mm,填充层90mm,总厚度为700+115+90=905(mm )炉壳内径为33.62905.052.4=⨯+=壳内D炉帽和炉底工作层均选600mm,炉帽永久层为120mm,炉底永久层用标准镁砖立砌,一层230mm,粘土砖平砌三层65×3=195(mm ),则炉底衬砖总厚度为600+230+195=1025(mm ),故炉壳内形高度为)405.10025.138.9m H (壳内=+=,工作层材质全部采用镁碳砖。

120吨转炉倾动结构设计计算,毕业论文

摘要摘要在转炉设备中的倾动机械是实现转炉炼钢生产的关键设备之一,炉体的工作对象是高温的液体金属,在兑铁水、出钢等项操作时,要求炉体能平稳地倾动和准确的停位。

为获得如此低的转速,需要很大的减速比。

转炉炉体自重很大,再加装料重量等,整个被倾转部分的重员要达上百吨或上千吨。

目前己投产的最大炉容量为350吨转炉,其总重达到1450多吨。

要使这样大重员的转炉倾转就必须在转炉耳轴上施加几百,以至几千吨力·米的倾动力矩。

转炉炼一炉钢的时间,通常只有四十分钟左右。

转炉领动机械的工作属于“启动工作制”。

机构巾除承受基本静载荷作用外,还要承受由于启动、制动等引起的动载荷。

这种动载荷在炉口刮渣操作时,其数值甚至达到静载荷的两倍以上。

启、制动额繁,承受较大的动裁荷。

转炉倾动机械随着氧气转炉炼钢生产的普及和发展也在不断的发展和完善,出现了各种型式的倾功机械。

转炉倾动装置是转炉炼钢最主要的机械设备。

一种新型多点啮合全悬挂柔性传动装置,其一次减速机采用行星差动均载机构,使设备运转更加平稳;一、二次减速机之间采取花键套装悬挂式简支结构,并将其应用于转炉倾动装置,可解决传统型全悬挂转炉倾动装置因一、二次减速机之间的静不定联接结构所带来的机构不稳定性问题,从而提高了转炉设备的运行可靠性和检修维护性。

关键字转炉,炼钢机构,倾动机械,倾动装置、ABSTRACTABSTRACTIn the converter device tilting converter steelmaking machinery is the key to achieving one of the devices, the work of the furnace temperature of the liquid metal object is in against the hot metal, a steel other items of operation, the required tilting furnace can be smooth and accurate stop bit. To obtain such a low speed,; requires a lot of reduction ratio. Weight converter furnace, with the massive weight loading, by tilting the entire staff to be part of the weight or thousands of tons of hundreds of tons.Currently has the largest production capacity of 350 tons of converter furnace, the total weight reached more than 1450 tons. Members of such a large weight to make the converter tilting axis to be applied in Converter hundreds of ears, as well as thousands of tons of force Moment m dump. Converter steel smelting pot of the time, usually only four minutes later.Converter dynamic mechanical work leading a "start-up system."In addition to the basic static towel body under load, but also take the start, braking and other dynamic load caused.This dynamic load in the mouth blowing slag operation, its value even up to more than twice the static load.Kai, the amount of fan brake, move the CD under large load.With the converter tilting of oxygen converter steel production machinery popularity and development are constantly develop and improve, there has been dumping of various types of power machinery.Converter tilting device is the main steelmaking machinery and equipment.A new multi-point full suspension of flexible engagement gear, the first planetary gear differential with uniform load, making the equipment run more smoothly; the first and second spline gear set to fly between the simply supported structure, and Tilting converter is applied, can solve traditional full suspension converter tilting device for the first and second gear connection between the structure statically indeterminate problem of instability caused by institutions to improve the operation of converter equipment reliability and repair maintenance.Keywords converter, steel body, tilting machine, tilting devices目录摘要 (I)ABSTRACT ...................................................................................................................... I I1 绪论 (1)2转炉计算 (2)2.1炉型计算 (2)2.1.1炉型的类别 (2)2.1.2炉型尺寸的计算 (2)2.1.3空炉重心计算 (5)2.2转炉的耳轴最佳位置确定 (7)2.2.1计算摩擦力矩 (7)2.2.2预设耳轴的位置 (8)2.2.3计算耳轴的最佳位置 (8)2.3利用黄金分割法对倾动力矩最优化设计 (10)2.3.1黄金分割法的含义 (10)2.3.2黄金分割法的应用 (11)2.3.3计算转炉最优化液体重心 (11)2.3.4计算空炉力矩 (16)2.3.4计算倾动力矩 (18)3设计转炉倾动机构 (20)3.1转炉倾动机构工作方案 (20)3.1.2 倾动机构设计计算 (21)3.1.2配齿计算 (22)3.1.3 初步计算齿轮的主要参数 (24)3.2 啮合参数计算 (26)3.2.1中心距计算 (26)3.2.2计算齿轮的宽度 (27)3.2.3计算变位系数 (27)3.3几何尺寸的计算 (27)3.3.1齿轮参数 (27)3.3.2对行星架的尺寸设计计算 (30)3.4装配条件的验算 (32)3.4.1邻接条件 (32)3.4.2 同心条件 (32)3.4.3 安装条件 (32)3.4.4箱体及前后机盖的设计 (33)4强度计算 (34)4.1强度校核 (34)4.1.1齿轮的参数选用 (34)4.1.2高速级外啮合齿轮副中弯曲强度的校核 (36)4.1.2中速级外啮合齿轮副中接触强度的校核 (38)4.1.3底速级外啮合齿轮副中弯曲强度的校核 (42)4.2基本构件转矩的计算 (44)4.3 密封和润滑 (45)6总结 (46)参考文献 (47)致谢 (48)1 绪论转炉炼钢工艺要求往一个冶炼周期内耍完成小钢、倒边、兑铁水、加废钢和取样、测温以及吹炼等操作,需要要倾动转炉多次,因此电动机启、制动频繁。

120t转炉 日出钢炉数

120t转炉日出钢炉数下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by the editor. I hope that after you download them, they can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, our shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!近年来,随着中国制造业的快速发展,钢铁行业也得到了快速的发展。

某钢厂板材120t转炉煤气回收极限核算及攻关实绩

某钢厂板材120t转炉煤气回收极限核算及攻关实绩发布时间:2021-01-20T05:54:13.675Z 来源:《中国科技人才》2021年第2期作者:马强张爱全李凯[导读] 板材120t转炉隶属某钢厂第二炼钢厂,共4座120t转炉。

板材120t转炉每小时产生转炉煤气12万m3/h,配备两个8万m3煤气柜,合计有效柜容为14.4万m3。

日照钢铁有限公司山东日照 276806摘要:2019年以来,某钢厂板材120t转炉对转炉煤气极限回收理论的核算。

并通过提高熔池初始碳含量、降低熔池终点碳含量、减少过程碳损失三方面进行攻关,提升转炉煤气回收,满足生产实际需求。

120t转炉煤气回收从107.74m3/t升高到129.08m3/t,取得显著效果。

关键词:转炉煤气回收;极限回收;碳含量前言:板材120t转炉隶属某钢厂第二炼钢厂,共4座120t转炉。

板材120t转炉每小时产生转炉煤气12万m3/h,配备两个8万m3煤气柜,合计有效柜容为14.4万m3。

经煤气柜后外供石灰窑、炼钢和连铸烤包、球团、轧钢使用还富裕1.6万m3/h,供烧结掺烧使用。

因烧结提产,需增加转炉煤气用量,提升高转混合后热值。

故如何提高板材炼钢制造部转炉煤气回收至关重要。

本文就板材120t转炉煤气展开回收理论极限核算研究,并对板材120t转炉煤气攻关实绩进行总结分析。

一、转炉煤气回收流程板材120t转炉采用干法除尘,转炉煤气回收流程为转炉熔池反应产生的1600℃烟气由于主引风机的作用,经汽化冷却烟道初步冷却,烟气温度降到900℃。

再由蒸发冷汽化喷雾冷却降到180℃左右,进入电除尘小幅度升温后。

由主引风机后的CO、O2分析表判断,不合格烟气放散塔(放散侧种形阀)放散,合格烟气进回收侧种形阀过煤气冷却器又次降温到70℃以下送煤气柜。

通过煤气柜加压后外供石灰窑、炼钢和连铸烤包、球团、轧钢、烧结用户使用。

板材120t转炉煤气回收流程如图所示。

二、转炉煤气理论回收极限转炉煤气回收反应由熔池中C与氧枪供的O反应生产90%CO(10%CO2)[1],反应较简单。

120吨转炉铁平衡和电炉钢铁料消耗值

=(1000*0.83/0.945)+(1000*0.17/0.96)+86.6

=1141

回收:11kg(中间包铸余和事故损失)+12坯头坯尾+

20(25*0.85大块铁含量*0.9回收率

kg佳域钢渣厂+2.5(大包铸余,从70吨电炉拨)=1095

电炉的铁平衡

转化图

铁元素平衡计算

电炉入炉纯铁

120吨转炉铁平衡基本情况和钢铁料消耗值

第二炼钢厂铁元素流向基本图

第二炼钢厂基本铁平衡表

转炉入炉纯铁

1000

脱硫渣

12

转炉吹损的铁流失(除尘Байду номын сангаас)

27.2

OG泥

0.5

转炉钢渣中间流失的

25.4

转炉钢水的铁

934.8

铸余钢水

7.4

切割损失

3

中间包铸余

4.5

氧化铁皮

1.8

坯头坯尾

4.7

合格的钢坯

913.4

1000

钢渣带走的铁元素

32

除尘灰带走

31.2

铸余钢水

4

切割损失

4.2

中间包铸余

2.5

氧化铁皮

2.6

坯头坯尾

3.5

合格的钢坯

920

相当于吨钢的钢铁料消耗

=(1000*0.25/0.95)+(1000*0.75/0.98)+80

=1105

消化自产回收5坯头坯尾+3中间包铸余+5大包铸余

实际的钢铁料消耗1092

120转炉设备介绍

一、120吨转炉装置的组成------太重提供1、转炉炉体1套2、转炉托圈装置1套3、转炉倾动装置1套二、120吨转炉装置基本技术参数托圈耳轴轴向总长:13905 mm托圈断面宽度:850 mm托圈断面高度:2100 mm托圈内径:φ7250±8 mm转炉倾动角度:±360°水冷却系统:通过水气套八路进水,通过驱动侧旋转接头回水底吹配管:通过水气套八路进气三、120吨转炉成套设备技术说明1、转炉炉壳转炉炉壳为全焊接式固定炉底结构,采用16MnR、厚度75mm钢板焊接而成,炉体直径为Ø6800mm,炉壳高度为9196mm。

主要由炉口法兰、上下部圆锥段、圆柱炉身段以及锥柱间、锥球间均匀过渡用的圆环段和球形炉底等部分组成,炉口段和炉底段材料下料不准超过三块。

炉壳上部、中部、下部焊接后应进行消除应力退火;退火后,应保证尺寸和公差,圆柱度≤10mm,然后对这几个部件进行组装检查,最大错边量≤3mm。

炉口法兰用钢板拼焊而成。

上部圆锥段顶部焊接有加筋法兰,供固定炉口用。

上部圆锥段外表面有半割钢管及角钢焊接而成的冷却水循环通道。

在出钢口上部、下部焊有两圈法兰,上部法兰厚度为90mm,下部法兰厚度为140mm,材质为:16MnR,中间联以立筋,形成开放式箱形结构,用于安装炉体支承结构。

筋板及人孔材质为Q235。

炉壳分为四段八块运输,到安装现场后进行现场组焊,并进行超声波探伤检查,合格后采用加热方式进行退火处理以消除内应力。

水冷炉口分六块,材质为耐热球墨铸铁,采购厂家为宝钢铸造有限公司。

2、托圈、耳轴装配2.1托圈托圈的作用是托住炉体并在倾动装置的驱动下带动炉体旋转,是转炉设备的关键件。

托圈的主要尺寸为Ø8950 / Ø 7250×2100,托圈采用16MnR钢板焊接而成。

内弧板、外弧板厚度为60mm,上盖板、下盖板厚度为120mm。

转炉托圈为焊接箱形结构,其内通循环水冷却,两侧耳轴为空心结构,以容纳托圈冷却水、水冷炉口冷却水和炉壳上部圆锥段冷却水及转炉底吹供气管的通道。

转炉日历利用系数和日历作业率

转炉日历利用系数1、概述转炉日历利用系数是指转炉在日历工作时间内,每公称吨容积每日所生产的合格钢产量。

其计算公式为转炉日历利用系数(吨/公称吨·日)=合格钢产量(吨)/(转炉公称吨×日历日数)2、实际计算过程一般情况下,计算转炉日产量是按转炉平均出钢量(生产初期偏小、生产末期偏大)、冶炼周期进行的;其计算公式为:转炉日产钢量(吨/日)=转炉平均钢产量(吨/台)/(冶炼周期(分)/60)×24例如30t、60t、90t、120t转炉⑴30t转炉最大出钢量40t平均出钢量35t冶炼周期30-32分钟(其中吹氧时间为14-16分钟)则:转炉日历利用系数(吨/公称吨·日)=合格钢产量(吨)/(转炉公称吨×日历日数)=35*60/31*24/30=54.5⑵60t最大出钢量70t平均出钢量65t冶炼周期33-35分钟(其中吹氧时间为15-17分钟)则:转炉日历利用系数=65*60/34*24/60=45.88⑶80t转炉最大装入量量98t生产初期出钢量80t平均出钢量85t冶炼周期36-38分钟(其中吹氧时间为16-19分钟)则:转炉日历利用系数=85*60/37*24/90=41.4⑷120t平均出钢量125t冶炼周期40-42分钟(其中吹氧时间为18-22分钟)则:转炉日历利用系数=125*60/41*24/120=35.1以上吹氧时间、冶炼周期均为设计取值,实际生产时有所变化。

实际上同一个公称吨位的转炉、各个生产厂其转炉内型尺寸有所不同,冶炼周期也有差距,铁水装入量不同,吹氧强度变化较大,所以转炉日出钢量差别较大,转炉利用系数也就不同。

在生产初期,转炉利用系数小、生产末期要打;扩容改造后转炉利用系数要大一些;小转炉利用系数比大转炉利用系数大,吹氧强度高转炉利用系数大于吹氧强度低转炉利用系数(冶炼周期短时转炉利用系数大于冶炼周期长时转炉利用系数)。

120t转炉设计

氧气顶吹转炉主体设备简介

它是炼钢工艺操作的主要设备,由炉体、 它是炼钢工艺操作的主要设备,由炉体、 炉体支撑系统和炉体倾动机构组成 优点:冶炼时间短、生产效率高。投资少、 优点:冶炼时间短、生产效率高。投资少、成 本低、建设速度快。 本低、建设速度快。 缺点:冶炼高磷生铁有一定困难、 缺点:冶炼高磷生铁有一定困难、氧气从顶部 吹入对熔池的搅拌能力不够强烈,使钢、 吹入对熔池的搅拌能力不够强烈,使钢、渣不 能充分混合,不能大量采用低廉的废钢作原料, 能充分混合,不能大量采用低廉的废钢作原料, 吹氧设备和除尘设备需要较高的厂房

毕业设计开题报告

设计题目: 120T氧气顶吹转炉主体设备设计 设计题目: 120T氧气顶吹转炉主体设备设计 学生: 学生: 班级: 班级: 学号: 学号: 指导教师: 指导教师:

课题目的及意义

进入新世纪以来,我国的经济发展进入了全新的阶段, 进入新世纪以来,我国的经济发展进入了全新的阶段,为了使 我国的经济建设更好更快的发展,钢铁行业占有重要的作用。 我国的经济建设更好更快的发展,钢铁行业占有重要的作用。经济 的快速发展,必然伴随着基础设施的大量建设,而基础设施的建设, 的快速发展,必然伴随着基础设施的大量建设,而基础设施的建设, 需要大量的不同种类的钢材,因此,在以后很长的时间里,钢铁工 需要大量的不同种类的钢材,因此,在以后很长的时间里, 业在国家经济建设与发展中占有相当重要的作用。目前, 业在国家经济建设与发展中占有相当重要的作用。目前, 转炉炼钢 法仍是世界上最主要的炼钢生产方法。 法仍是世界上最主要的炼钢生产方法。 通过毕业设计强化我们对基本知识和基本技能的理解和掌握, 通过毕业设计强化我们对基本知识和基本技能的理解和掌握, 培养我们收集资料和调查研究的能力,一定的方案比较、论证的能 培养我们收集资料和调查研究的能力,一定的方案比较、 一定的理论分析与设计运算能力, 力,一定的理论分析与设计运算能力,进一步提高自身独立设计的 能力。 能力。

120t顶底复吹转炉工艺技术规程

120t顶底复吹转炉工艺技术规程-120t顶底复吹转炉冶炼工艺技术操作规程1.适用范围本规程适用与第一炼钢厂120t顶底复吹转炉炼钢生产,适用于炼钢工、一助手、主控工、二助手、合金工、炉前工的岗位技术操作。

2.工艺流程图1 120t顶底复吹转炉工艺流程图3. 原料技术要求3.1 铁水S≤0.050% P≤0.20% Si≤0.40% 铁水温度≥1250℃。

3.2 生铁块S≤0.070% P≤0.25% Si≤1.50%3.3 其它原料技术要求执行公司下发《炼钢用原料标准》。

4. 工艺参数4.1 120t顶底复吹转炉主要工艺参数4.1.1 转炉炉体炉体总高H:8700mm炉身外径D:6400 mm炉口外径:4330mm炉口内径:φ2800 mm炉膛内高:7725mm炉身内径:φ6260mm公称容量:120t有效容积:114m3炉容比V/T:120吨时0.95 m3/t;135吨时0.844 m3/t熔池直径:4652mm熔池深度:1330mm出钢口直径:140mm出钢口与水平的夹角:10°炉衬厚度:熔池:650mm,炉帽:600mm,炉底:710mm炉衬总重:330t4.2氧枪的主要工艺参数4.2.1 氧枪枪体的主要工艺参数氧枪外径: 273mm吹炼氧气压力: 0.80~0.95Mpa冷却水流量: 220m3/h冷却水压力: 1.0~1.3Mpa冷却水入口温度:≤33℃冷却水出口温度:≤50℃氧枪总长度:20137mm喷头形式:四孔拉瓦尔型水冷铸造喷头喷头参数:喉口:φ42.8mm,出口:φ55.6 mm,马赫数:2.0,中心夹角α=12°半锥角β=3.5°三层同心套管:φ273×12mm、φ219×6mm、φ168×6mm纯吹氧时间: 15min供氧强度:最大4.0Nm3/t·min4.3副枪的主要工艺参数枪体直径:φ115mm枪体长度:22890mm探头长度:2000mm探头插入熔池深度:700mm副枪测试周期:115s冷却水:流量 50Nm3/h 压力 1.0~1.3MPa 入水温度≤33℃,出水温度:压力 0.45MPa 流量 900Nm3/h 纯度99.9% ≤50℃中心管N24.4底吹系统工艺参数底吹透气元件数:6个(由6根供气支管独立供气);透气砖形式:热更换式透气砖;透气砖材质:芯砖不锈钢管材质为:1Cr18Ni9Ti;芯砖和套砖为MgO-C材质,MgO≥74%,C≥18%,气孔率≤4.0%,体积密度≥2.90g/cm3,常温耐压强度≥40MPa,高温抗折强度(1400℃×0.5h,通氮气)≥12MPa;透气元件长度:为炉底砖厚度为750mm;总管供气流量:最大650 Nm3/h, 总管供气压力:1.5-1.7MPa,每个透气元件气体流量:最大108Nm3/h ;设计供气强度: 0.01~0.15 Nm3/t·min。

120吨复吹转炉炼钢工艺技术方案

120吨复吹转炉炼钢工艺技术方案1.说明钢铁研究总院工艺所针对120吨转炉提出复吹转炉炼钢工艺技术方案。

2. 复吹转炉炼钢工艺2.1 复吹基本条件和特点2.1.1 基本前提条件(1)工艺设计前提条件l 转炉公称炉容:120吨;l 转炉最大装入量:铁水+废钢130吨;l 转炉平均出钢量:120吨;l 转炉座数:1座(本工作限定为在一座转炉首先实现复吹工艺);l 每天出钢炉数:平均30炉/炉座;l 冶炼周期:23分钟/炉;l 年作业天数:330天;l 钢水品种以中、低碳钢为主。

(2)原材料表2-1天铁炼钢厂铁水条件/%2.1.2 复吹特点复吹工艺是一种为改善顶吹转炉的搅拌力不足,而从底部吹入氮气和氩气的转炉顶底复合吹炼工艺。

其特征是采用6个钢铁研究总院专利产品-环缝式底吹供气元件。

每个供气元件有独立的气体流量调节、控制系统,并具有空气吹堵系统。

底吹设备紧凑,设备费用低,操作自动化,维护简单。

采用复吹工艺后,熔池搅拌均匀,同时能在较大范围内调节底部供气强度,控制转炉内的搅拌力。

复吹工艺,适合从低碳钢到高碳钢各种钢种的冶炼。

通过采用严格的底吹供气元件维护技术,能够保持底吹供气元件寿命与炉龄同步,达到长寿复吹目的。

2.2 底吹基本工艺制度2.2.1底吹气体种类氮气:冶炼前期的主搅拌气源;氩气:冶炼后期的高强度搅拌清洁气源;压缩空气:底吹供气元件吹堵气源。

2.2.2底吹供气强度设计范围氮气:0.03 – 0.10Nm3/t.min;氩气:0.03 – 0.10Nm3/t.min。

2.2.3 120吨复吹转炉基本工艺初步确定120吨复吹转炉如下底吹供气工艺制度:在吹炼前期采用氮气作为主搅拌气源,在终点倒炉前5分钟切换为氩气搅拌(可根据时间或氧步,实现这一功能)。

采用氩气搅拌钢水,为达到降低钢水终点氮含量的目的,吹氩气时间要求大于5分钟。

供气强度选择在0.03-0.12Nm3/t.min的范围内。

当底部供气强度超过0.12Nm3/t.min以后,提高底吹强度对熔池脱氮及均匀化已影响不大。

120t转炉5

济钢120t转炉倾动装置驱动电动机技术数据如下:

电动机型号:YZP355S-8

电动机功率:132Kw

额定转速:735 r/min

额定电压/电流:380V/270A

额定转矩:1700Nm

最大力矩倍数:Mcr/Me=3.0

冷却方式:强迫风冷

1)力矩校验基本计算

电动机额定转矩:1700Nm

由于转炉自动化控制系统采用了施耐德Quantum PLC,而该传动控制系统为美国A-B公司变频装置,其通讯方式为DeviceNet网络协议。因此,解决两者之间通讯问题成为系统实现自动的关键。

本方案在施耐德Quantum PLC中采用DeviceNet Scanner模块140SAC-QDNET-010,配置A-B公司DeviceNet网络通讯组态软件9357-DNETL3,9355-WABENE,成功解决了Quantum PLC与A-B公司DeviceNet之间通讯。实现了转炉倾动系统网络自动控制。

(2)当一台电动机发生故障,而转炉正处于吹炼状态,则剩余3台电动机降速运行维持该炉钢炼完,此时转炉速度控制在0.14~0.8r/min。

(3)当转炉正在出钢、出渣时,交流电源系统发生停电故障,此时利用UPS电源将4台制动器打开,转炉依靠自重复位,转炉处于安全位置。

(4)当转炉出现塌炉等事故时,倾动机械的机电设备能短时过载,转炉以0.13r/min速度旋转,倾动转炉倒出炉内装盛物,然后进行事故处理。

转炉倾动采用全正力矩方式,即转炉倾动到任一角度时都保证是正力矩,确保转炉在360º回转过程中都是正力矩,事故断电时,转炉能够以自身重力自动返回垂直位置,从而排除翻炉泼钢事故的发生。转炉倾动驱动系统主要工艺设备参数:

转炉容量:125t最大:135t

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

H EBEI P OLYTECHNIC U NIVERSITY课程设计说明书G RADUATE D ESIGN (T HESIS)课程设计题目:120吨转炉设计学生姓名:孙韩洋专业班级: 06冶金2学院:轻工学院材料化工部指导教师:贾亚楠2010年03月13日H EBEI P OLYTECHNIC U NIVERSITY课程设计说明书G RADUATE D ESIGN (T HESIS)课程设计题目:120吨转炉设计学生姓名:张建勋专业班级: 06冶金2学院:轻工学院材料化工部指导教师:贾亚楠2010年03月13日1.1转炉计算2.1.1炉型设计1. 原始条件炉子平均出钢量为120吨,钢水收得率取92%,最大废钢比取10%,采用废钢矿石法冷却。

铁水采用P08低磷生铁[w(si)≤0.85% w(p)≤0.2% w(s)≤0.05%]; 氧枪采用三孔拉瓦尔型喷头,设计氧压为1.0Mpa2. 炉型选择根据原始条件采锥球型作为本设计炉型。

3. 炉容比 取V/T=1.054. 熔池尺寸的计算1) 熔池直径的计算公式 tG KD =(1) 确定初期金属装入量G :取B=15%则 G=)(金t B T 33.12192.01%1521202122=⨯+⨯=⋅+η)(金金384.178.633.121m G V ===ρ(1) 确定吹氧时间:根据生产实践,吨钢耗氧量,一般低磷铁水约为50~57)(/3钢t m ,高磷铁水约为62~69)(/3钢t m ,本设计采用低磷铁水,取吨钢耗氧量为57)(/3钢t m 。

并取吹氧时间为14min ,则 供氧强度=min)]/([07.414573⋅==t m 吹氧时间吨钢耗氧量取K =1.79则 )(60.41833.12179.1m D ==2) 熔池深度计算筒球型熔池深度的计算公式为 )(44.160.47.060.40363.084.1770.00363.02323m DDV h =⨯⨯+=+=金确定D =4.60m, h =1.44m3) 熔池其他尺寸确定 (1) 球冠的弓形高度:)(438.060.4095.008.01m D h =⨯==(2) 炉底球冠曲率半径:)(06.560.41.11.1m D R =⨯==5. 炉帽尺寸的确定 1) 炉口直径 0d :()m D d 208.260.448.048.00=⨯==2) 炉帽倾角θ:取064=θ3) 炉帽高度帽H)(45.264tan )208.260.4(21tan 210m d D H =-=-=θ)(锥取mm H 350=口,则整个炉帽高度为:)(口锥帽m H H H 80.235.045.2=+=+=在炉口处设置水箱式水冷炉口炉帽部分容积为:口锥帽)(H d d DdDH V 202002412ππ+++=)(95.2435.021.24)21.221.26.46.4(49.2123222m =⨯⨯++⨯+⨯⨯=ππ6. 炉身尺寸确定1) 炉膛直径D D =膛=4.60m (无加厚段)2) 根据选定的炉容比为1.05,可求出炉子总容积为)(容36.12312003.1m V =⨯=)(帽池总身306.807.2584.176.123m V V V V =--=--= 3) 炉身高度)(82.460.4406.80422m DV H =⨯=⨯=ππ身身4) 炉型内高)(身帽内m H H h H 06.982.48.244.1=++=++=7. 出钢口尺寸的确定1) 出钢口直径)(17.0)(1712075.16375.163m cm T d T =≈⨯+=+=2) 出钢口衬砖外径)(02.117.066m d d T ST =⨯== 3) 出钢口长度)(19.117.077m d L T T =⨯== 4) 出钢口倾角β:取018=β8. 炉衬厚度确定炉身工作层选700mm,永久层115mm,填充层90mm,总厚度为700+115+90=905(mm )炉壳内径为)(41.62905.060.4m D =⨯+=壳内炉帽和炉底工作层均选600mm,炉帽永久层为120mm,炉底永久层用标准镁砖立砌,一层230mm,粘土砖平砌三层65×3=195(mm ),则炉底衬砖总厚度为600+230+195=1025(mm ),故炉壳内形高度为)085.10025.106.9m H (壳内=+=,工作层材质全部采用镁碳砖。

9. 炉壳厚度确定炉身部分选75mm 厚的钢板,炉帽和炉底部分选用65mm 厚的钢板。

则 )(101506510085mm H =+=总)(65607526410mm D =⨯+=壳 炉壳转角半径 )5.51210255.05.0)(800321mm SR mm SR SR (底=⨯====δ10. 验算高宽比55.1656010150==壳总D H可见,3.1〉壳总D H ,符合高宽比的推荐值。

因此所设计的炉子尺寸基本上是合适的。

能够保证转炉的正常冶炼进行。

2.2.炉衬重心:1. 炉帽重心mh m H m m m D m D m d 37.3)64tan 2(D d 35.7h h 8.2h 45.2h ,35.0h ,1.62)150600(6.46.4208.21101210=-==-=====⨯++===,,,,总则,可得:)(12142231112121112121d D d D h d D d D h V ++=⎥⎦⎤⎢⎣⎡++=ππ)()(锥 32267.50)37..31.637.31.6(8.212m V =⨯++⨯⨯=π锥大32223.23)208.26.4208.26.4(45.212m V =⨯++⨯⨯=π锥小3222034.135.014.32208.22m h d V =⨯⨯⎪⎭⎫ ⎝⎛=⎪⎭⎫ ⎝⎛=π衬柱V =衬衬锥大V -衬锥小V -衬柱V =26.10m 3 截锥体的重心公式为2222324rRr R r Rr R h y ++++⨯=锥=112121211110324d D d D d d D D h h ++++⨯+那么:大锥重心:17.837.31.637.31.637.3337.31.621.648.235.7222=⨯++⨯+⨯⨯+⨯+=衬锥大y m小锥重心:m y 36.821.26.421.26.421.2321.26.426.4445.235.7222=⨯++⨯+⨯⨯+⨯+=衬锥小圆柱重心:m h h h y 9.935.02145.235.721210=⨯++=++=柱帽衬合成重心:帽锥衬柱衬柱小锥衬钢小大锥衬锥大帽衬V y V y V y V Y --=m91.71.26975.934.136.823.2317.867.50=⨯-⨯-⨯=2.炉身重心(1)3254.15582.4905.026.4m V =⨯+⨯=)(柱大π 3210.8082.426.4m V =⨯⨯=)(柱小π344.75-m V V V ==柱小柱大衬m 05.56.45.035.7=⨯-=衬身Y3.炉底mh m D h m h m d d D d D mD m d 026.1,414.009.0,44.1,19.66.4,14.46.4*9.0m 65.62025.16.4D 12111001=====⇒-=-====⨯+=,)(1211121212d D d D h V ++=π锥322m 23.3319.665.619.665.6026.112=⨯++⨯⨯=)(底锥大πV322m 40.1514.46.414.46.4026.112=⨯++⨯⨯=)(底锥小πV3m 81.17=-=底锥小底锥大底衬V V V截锥体重心公式112121211110324d D dD d d D Dh h y ++++⨯+=m 504.1025.1065.0414.1h 0=++=m y 097.219.6*65.619.665.619.6*319.6*65.6*265.6444.1504.1222=++++⨯+=低锥大m2.095m 14.4*6.414.46.414.4*314.4*6.4*26.4444.1439.1222=++++⨯+=低锥小y底锥合成重心:m V y V y V Y 101.281.17095.2*40.15097.2*23.33=-=-=底衬底锥小底钢小底锥大底锥大底衬球冠合成重心: (2)球冠重心m h m h m R m R 439.1025.1414.0,414.0,085.6025.106.5,06.500=+===+==46.36)3439.1085.6(439.13h h 2002=-⨯⨯=-=ππ)(衬冠大R V 3m32265.2)3414.006.5(414.03h h m R V =-⨯⨯=-=ππ)(衬冠小3m14.51.439085.6321.439085.6243h 32h 243y 0000=-⨯-⨯⨯=--⨯=)()(衬冠大R R m 78.4414.006.532414.006.5243h 32h 243y =-⨯-⨯⨯=--⨯=)()(衬冠小R R m 381.33V -V V m ==衬冠小衬冠大3m17.581.3378.4*65.214.5*46.36y =-=-=Vy V y V 衬冠小衬冠小衬冠大衬冠大底衬m二.炉壳重心: 1.,帽壳重心m m H m m D 3.52*0.0653.37d 35.7h h 8.2h ,23.62*065.01.6101=+==-===+=,,总)(12142231112121112121d D d D h d D d D h V ++=⎥⎦⎤⎢⎣⎡++=ππ)()(锥 322m 41.53)5..323.65.323.6(8.212=⨯++⨯⨯=π帽壳V32267.50)37..31.637.31.6(8.212m V =⨯++⨯⨯=π帽锥大725.85.323.65.323.65.335.323.6223.648.235.7222=⨯++⨯+⨯⨯+⨯+=帽壳y m170.837.31.637.31.637.3337.31.621.648.235.7222=⨯++⨯+⨯⨯+⨯+=衬锥大y mV =壳帽壳V -衬锥大V =2.74m 3m 99.1874.2170.8*67.50725.8*41.53y =-=-=壳帽衬大帽衬大帽壳帽壳帽壳V y V y V2.炉身m 82.4,56.62*)075.0905.0(6.4D 1==++=身H m 3291.16282.4256.6m V =⨯⨯=)(身壳π3254.15582.4905.026.4m V =⨯+⨯=)(柱大π337.7-m V V V ==柱大身壳壳m 05.56.45.035.7=⨯-=身壳Y3.炉底mh m D h m h m d d D d D m D m d 026.1,414.009.0,44.1,32.66.4,14.46.4*9.0m 78.62*065.065.62*065.02025.16.4D 12111001=====⇒-=-====+=+⨯+=,322m 57.3432.678.632.678.6026.112=⨯++⨯⨯=)(底壳大πV322m 23.3319.665.619.665.6026.112=⨯++⨯⨯=)(底壳小πV3m 34.1V -V ==底锥大底壳大底壳Vm y 098.232.6*78.632.678.632.6*332.6*78.6*278.6444.1504.1222=++++⨯+=低壳大mm y 097.219.6*65.619.665.619.6*319.6*65.6*265.6444.1504.1222=++++⨯+=低壳小m底锥壳合成重心:m V y V y V Y 160.081.17097.2*23.33098.2*57.34=-=-=底壳底壳小底壳小底壳大底壳大底壳球冠mh m h m R m R 439.1025.1414.0,504.1065.0439.1,085.6025.106.5,15.6065.0085.600=+==+==+==+=3200214.40)3504.115.6(504.13h h m R V =-⨯⨯=-=ππ)(壳冠大46.36)3439.1085.6(439.13h h 2002=-⨯⨯=-=ππ)(壳冠小R V 3m368.3V -V V m ==壳冠小壳冠大冠壳3mm 16.51.50415.6321.50415.6243h 32h 243y 0000=-⨯-⨯⨯=--⨯=)()(衬冠大R R m 14.51.439085.6321.439085.6243h 32h 243y 0000=-⨯-⨯⨯=--⨯=)()(衬冠大R R m m 36.568.314.5*46.3616.5*14.40y =-=-=Vy V y V 衬冠小衬冠小衬冠大衬冠大底冠壳总重心:m22.7y y y y m16.5y y y y V m 13.1568.334.137.774.2m3.15681.3395.2044.751.26V 33=+++==+++==+++=++==+++=++=壳底冠底冠底壳底壳身壳身壳帽壳帽壳壳衬冠衬冠衬底衬底衬身衬身衬帽衬帽衬衬底壳身壳帽壳壳底衬身衬帽衬衬V V V V V Y V V V V Y V V V V V V V mm6.564.437014.11816.564.43722.7014.118t64.4373.1568.2G t 014.11813.158.7=+⨯+⨯=++==⨯===⨯==衬壳衬衬壳壳空衬衬衬壳壳壳G G Y G Y G Y V V G ρρ2.3转炉砖称(砌砖)工作层: ① 炉身砖称m82.4,41.62905.06.41==⨯+=身H m D上图a 为上边小三角形的高,b 为大三角形的高b(块)层,则所需砖数:估算层数:,则选取,,则,和去选取,根据将其带入公式边之差为令:楔形砖的大边和小估算:工作层的厚度,,根据:,填充层的厚度永久层的厚度身2209.219201400140064075.075200220700 20220200857.4270300070..1400101400xy 7002,,701070b 700a 10x mm10c xy 7002xy 2y xba 2300mm700-b a mm 3000901152641021≈===⨯⨯=⇒=======-⨯=⇒-==⇒=-⨯=-⨯====--=--=πππππππcH c y x y x y b y cb y D b 根据实际炉型,选用106层,除去出钢口处的影响要减掉30块砖,共计14050块砖② 炉帽砖衬:,45.2,679.3,6.4,41.6,8.2111m h m d m D m D m h =====由下往上第1层:估算层数:层151631=h ,错位:mm8064tan 163=︒,工作层厚度:600mmb=2300+600=2900mm, a=2300mm7931.029002300==b a ,块砖数:157241200120024,91,115,6666.8660290060===⇒==⇒===ππc c x y mm b y ,选取砖型:16391115600⨯⨯第2层:163911156001572412002491,115833.36,7872.02220,28208029002900⨯⨯==⇒==⇒====-=-=块,砖型:砖数:错位πc mm x mm y y ba mma mm b第3层:1631146001512512002589,11466667.45,7810.02140,2740802820⨯⨯==⇒==⇒====-=块,砖型:砖数:πc mm x mm y y ba mma mm b第4层:163881146001452612002688,11433333.44,7744.02060,2660802740⨯⨯==⇒==⇒====-=块,砖型:砖数:πc mm x mm y y ba mma mm b第5层:163871146001402712002787,11443,7674.01980,2580802660⨯⨯==⇒==⇒====-=块,砖型:砖数:πc mm x mm y y ba mma mm b第6层:16368906001712212002268,906666667.41,76.01900,2500802580⨯⨯==⇒==⇒====-=块,砖型:砖数:πc mm x mm y y ba mma mm b第7层:163881146001712212002268,906666667.41,7521.01820,2420⨯⨯==⇒==⇒====块,砖型:砖数:πc mm x mm y y ba mma mm b第8层:16367906001642312002367,90,7436.01740,2340⨯⨯==⇒==⇒===块,砖型:砖数:πc mm x mm y ba mma mm b第9层:16366906001572412002466,90,7345.01660,2260⨯⨯==⇒==⇒===块,砖型:砖数:πc mm x mm y ba mma mm b第10层:16365906001512512002565,90,7148.01580,2180⨯⨯==⇒==⇒===块,砖型:砖数:πc mm x mm y ba mm a mm b第11层:16364906001452612002664,90,7143.01500,2100⨯⨯==⇒==⇒===块,砖型:砖数:πc mm x mm y ba mma mm b第12层:16363906001402712002763,90,7030.01420,2020⨯⨯==⇒==⇒===块,砖型:砖数:πc mm x mm y ba mma mm b从第第一层到第11层选用氧气炼钢转炉用碱性砖,后四层选用氧气炼钢转炉用碱性砖第13层:16362906001352812002862,90,6907.01340,1940⨯⨯==⇒==⇒===块,砖型:砖数:πc mm x mm y ba mma mm b第14层:16341606001981912001941,60,3160,6774.01260,1860⨯⨯==⇒==⇒=====块,砖型:砖数:πc mm x mm y b y ba mma mm b第15层:16340606001882012002040,60,6629.01180,1780⨯⨯==⇒==⇒===块,砖型:砖数:πc mm x mm y ba mma mm b根据实际炉型,选用15层,除去出钢口处的影响要减掉42块砖,共计2328块砖。