脱磷转炉设备明细

脱磷转炉系统设备使用、操作规程

版权所有 泰山不锈钢厂1脱磷转炉系统设备使用、操作规程文件编号( )编 制 审 核 批 准 批准日期实施日期版权所有 泰山不锈钢厂2文 件 修 改 履 历 表文件名称修改原因 编写/修改 审核 批准 实施时间版权所有 泰山不锈钢厂3设备使用、操作规程控制表规程名称 脱磷转炉系统设备使用、操作规程文件编号 起草人审核 是否修订参与 讨论 人员此 次 修 订 主 要 内 容讨论 结果 签发人 签发日期 版次 培训人培训时间执行时间发放 范围解释培训 部门实 施 及 完 善 执 行 人版权所有 泰山不锈钢厂4脱磷转炉系统设备使用、操作规程目录序号 文件名称页码1 使用者应具备的基本素质和技能2 应遵守的制度、规程、纪律3 转炉主要设备与技术性能4 操作程序、作业内容和注意事项5 常见故障的原因及排除方法6 岗位点检、维护的具体要求7 8 9 10 11 12 13 14 15 16 17 18 19 20 21版权所有 泰山不锈钢厂5脱磷转炉设备使用操作规程1.使用者应具备的基本素质和技能1.1.转炉炉长、一助手、炉前工必须经过岗前培训,考核合格后,持证上岗。

1.1.1.掌握转炉顶底复吹冶炼工艺的理论知识和操作技能。

1.1.2.掌握转炉系统设备的原理、性能、结构。

做到“三好”(管好、用好、修好)、“四会”(会使用、会保养、会检查、会排除故障)、“四懂”(懂原理、懂结构、懂性能、懂用途)。

2.应遵守的制度、规程、纪律2.1.实行定人、定机,凭证使用,不准非岗位人员操作使用设备。

2.2.严格遵守开炉条件确认制度。

(操作之前必须确认:转炉倾动连锁、氧枪系统连锁、供氧系统参数检测、控制、底吹系统的检测、控制和连锁、原材料系统的检测、控制和连锁、汽化冷却系统检测、控制和连锁、烟气净化系统检测、控制和连锁、煤气回收系统的检测、控制与连锁等正常,满足安全生产要求)2.3.严格遵守设备安全操作、维护规程和工艺技术规程、工艺制度(装料制度,供氧制度,造渣制度,温度制度,终点控制及合金化制度),做到标准化作业。

铁水转炉吹氧脱磷工艺-概述说明以及解释

铁水转炉吹氧脱磷工艺-概述说明以及解释1.引言1.1 概述铁水转炉吹氧脱磷工艺是钢铁生产中常用的一种去除磷元素的工艺方法。

在铁水中磷元素的含量对钢铁的性能有着重要影响,因此需要采取相应措施进行去除。

吹氧脱磷工艺通过向铁水中吹入氧气,利用氧气与磷元素的化学反应,在高温条件下将磷元素氧化移除,从而减少磷元素含量,提高钢铁的质量和性能。

本文将详细介绍铁水转炉吹氧脱磷工艺的原理、步骤以及其在钢铁生产中的应用。

通过对该工艺的深入探讨,可以更好地了解吹氧脱磷的作用机制和优势,为钢铁生产提供技术支持和参考。

1.2 文章结构1.3 目的本文旨在深入探讨铁水转炉吹氧脱磷工艺,通过对该工艺的原理、步骤、优势以及应用前景进行分析,旨在说明吹氧脱磷工艺在钢铁生产中的重要性和价值。

同时,通过总结工艺的特点和优势,为相关行业提供参考,促进该工艺的广泛应用,提高生产效率,降低成本,推动钢铁行业的可持续发展。

2.正文2.1 铁水转炉工艺概述:铁水转炉是一种用于炼钢的高炉,它是一种旋转的容器,通常由耐火材料和金属外壳构成。

在钢铁冶炼过程中,铁水转炉扮演着至关重要的角色。

铁水转炉工艺通常用于生产高品质的钢铁,其主要特点是操作简单,生产效率高,并能够满足不同规格和质量要求的钢铁生产。

在铁水转炉中,主要通过向铁水中吹入氧气使其氧化,从而提高炉内温度,促使不同元素的相互作用,达到脱除杂质的目的。

铁水转炉通常配有各种喷嘴和氧气喷嘴,以确保充分的氧化反应和高效的燃烧过程。

铁水转炉工艺的优点包括:1. 生产效率高:铁水转炉可以持续生产,操作简单,生产效率高。

2. 能够生产高品质钢铁:通过吹氧脱磷等工艺,可以去除杂质,生产高品质的钢铁。

3. 适用范围广:铁水转炉可以生产各种规格和质量要求的钢铁,适用性广泛。

总的来说,铁水转炉工艺在钢铁冶炼领域具有重要的地位,其优点包括高效、高质以及适用范围广泛,为钢铁行业的发展做出了重要贡献。

2.2 吹氧脱磷的原理2.3 吹氧脱磷的步骤:吹氧脱磷是铁水转炉炼钢过程中的关键环节之一,其步骤主要包括以下几个方面:1. 吹氧开始: 在铁水转炉底部喷入高纯度氧气,形成氧吹。

1161 转炉冶炼过程脱磷分析

(2)

(3)

(4)

图 5 冶炼过程磷含量及表观脱磷速率 Fig.5 [P] content and apparent rate of dephosphorization

冶炼过程磷含量及表观脱磷速率如图 5 所示。可以看出,冶炼前期磷含量由 0.098%脱除到 0.038%, 脱除速率最快,平均表观脱磷速率为 0.0153%/min。冶炼过程平均表观脱磷速率为 0.001%/min。冶炼后期, 表观脱磷速率为 0.0067%/min,脱磷速率回升。冶炼过程表观脱磷速率波动范围为 0.00088%/min~ 0.02448%/min,冶炼前期熔池温度低,炉渣氧化性强,成渣效率高,表观脱磷速率最高为 0.016%/min,为 冶炼过程脱磷速率的 15.3 倍。冶炼中期炉渣氧化性为冶炼过程最低,化渣效率差,且熔池温度不断升高, 表观脱磷速率最小为 0.001%/min,冶炼后期随着渣中氧化性的提高,炉渣进一步熔化,表观脱磷速率回升 达到 0.006%/min,为冶炼过程脱磷速率的 6.7 倍。可以发现冶炼前期及冶炼后期是脱磷的主要区间。 冶炼终点表观脱磷速率常数最大,冶炼前期次之。反应平衡磷含量随着冶炼的进行逐渐增加,熔池驱 动力(磷含量浓度差)逐渐降低。说明,冶炼前期脱磷的主要动力为平衡的磷含量较低导致脱磷驱动力大, 冶炼终点脱磷主要是由于表观脱磷速率常数较大。

lg( ( P2O5 ) )

波动在-19.6~-17.2 之间。磷的氧化反应只能在渣中

lg( ( P2O5 ) )

Dephosphorization Research of BOF Smelting Process

YANG Li-bin (Central Iron and Steel Research Institute,10081)

转炉炼钢脱磷工艺理论与实践

转炉炼钢脱磷工艺理论与实践摘要:适当的磷可以提升钢的强度,但是对于大多数的钢种都是有害元素,磷含量过高会降低钢材的塑性、焊接性以及冲击韧性。

研究表明磷在钢液凝固过程中发生偏析现象比较集中地聚集在晶界处,导致较低温度下钢材性能变脆,通常成为“冷脆”现象。

磷含量对钢铁的影响极大,即使很少量的磷(0.01%)也会导致钢材的低温脆性。

因此对于普通的钢种磷含量要求在0.04%以内,在低温环境下应用的钢种要求含磷低到0.003%以下,如严寒地区的钻井平台、船舶、轨道、钢结构承重件、液化气管道等。

脱磷反应是转炉炼钢过程重要的物理化学反应,也是转炉炼钢的基本任务之一。

结合实践进行说明脱磷过程注意事项。

关键词:转炉炼;钢脱磷;工艺1转炉炼钢脱磷原理与条件1.1转炉炼钢脱磷原理转炉吹炼过程铁水中的磷被氧化生成P2O5进入炉渣中,P2O5是酸性氧化物,能与炉渣中的碱性氧化物FeO、CaO、MnO、MgO等生成磷酸盐化合物,更稳定的存在渣中,随炉渣一起除掉。

炉渣碱度较低时磷多以磷酸铁(3FeO•P2O5)的形式存在,炉渣碱度较高时磷多以磷酸钙(3CaO•P2O5或4CaO•P2O5)的形式存在。

1.1.1磷的氧化反应磷的氧化反应在钢—渣界面上进行,反应方程式一般有2种:4/5[P]+2[O]=2/5(P2O5)标准吉布斯能△Gθ=-384953+170.24T(J/mol)。

或者:4/5[P]+2(FeO)=2/5(P2O5)+2Fe(l)标准吉布斯能△Gθ=-142944+65.48T(J/mol)。

1.1.2P2O5在炉渣中的固定氧化生成的P2O5如要在渣中稳定存于炉渣中,必须与炉渣中的CaO等碱性氧化物反应生成稳定的磷酸盐化合物3CaO•P2O5或4CaO•P2O5,反应方程式为:2[P]+5[O]+3(CaO)=(3CaO•P2O5)标准吉布斯能△Gθ=-1486160+6360T。

由反应方程式可以看出,转炉炼钢脱磷原理在于磷的氧化进入渣中和转化为稳定的磷酸盐,脱磷速度主要取决于钢—渣界面磷的氧化反应。

提高转炉冶炼前期脱磷效率的工艺操作

摘 要

尹 青

李 长 荣

( 贵州 大学材 料与 冶金 学院 , 州 贵 阳 5 0 0 ) 贵 5 0 3

针 对某 钢 厂 8 t 炉 脱 磷 效 率 低 的 问 题 , 转 炉 冶 炼 前 期脱 磷 的 热力 学 进 行 了 分 析 , 过 优 化 转 炉 的 装 料 0转 对 通

PRo CES S oPERATI oN F THE o DEPH o S PH o RI ZATI oN EFFI ENCY M PRo VEM ENT CI I DURI NG PRE. M ELTI S NG PERI oD N I CoNVERTER

L in iJa

程脱 磷 的效 率取决 于炉 渣 的物 理 和化学性 质 。在转

炉 吹炼前 期 实现 有效地脱 磷 , 有利 于保证 冶炼 中、 后

理 设备 , 进人 转炉 的 铁 水 由 于磷 、 含 量 较 高 , 磷 锰 且

期 的脱碳 升 温和 终点控 制 。这 不仅 可 以在不 增加 冶

炼设 备 的条 件下 , 使转 炉热效 率大 大提高 , 且可 以 而

极好 的优势 , 同时通 过 加 大前 期 熔 池 搅 拌 强 度 来 获

升高 , 铁水 中的碳 开始 氧化 , 此时 如果 炉 渣 中 的 F O e

钢 水 温度 。

熔 渣 中的 4 a P0 为 固态 , C O・ 其活度系数可近似 看作 1 由于 4 a ・ 与 P0 , CO P0 的摩尔 分数相 同 , 式 () 3 中的 ac .o o P 。 2可代之 以 置c .o或 P P o2 2 。而 当将 o 熔渣 中 口。的活度 系数近似看作 1 , 有 : 。 时 则

脱磷转炉挡渣棒投放车使用维护维修规程

脱磷转炉挡渣棒投放车使用维护维修规程1适用范围2设备性能及参数3工艺要求4结构及功能描述1适用范围本规程适用于泰山不锈钢厂转炉挡渣棒投放车设备的功能描述。

2设备性能及参数车的行走速度:0~31.5m/min行程: 6446m车轮直径: D=300mm旋转角度: 90°±3°横移锁紧角度调节范围:±2°定位精度:±10mm悬臂杆下倾角: max 19.2°油泵电机: N=2.2KW n=1470r/min油泵: Q=16L/min P=6MPa冷却压缩空气:压力 P=0.5MPa减速机:行走驱动装置 WXKA-77旋转平台XLE-0.75液压锁紧对中旋转平台WXSF52-0.55液压缸:悬臂杆及夹持器装置 Y-HG1-E40/28×16F3锁紧装置 Y-HG1-E40/26×125F3倾动 Y-HG1-E80/45×380F33工艺要求DZB-120-JQG型挡渣棒投放车安装在转炉出钢侧平台轨道上。

其主要用于在转炉倾动到90°出钢将终了时,夹持一比重介于钢水和渣之间的挡渣棒,将其导向部分插入出钢口,并完成投放动作,从而起到阻止渣液进入钢水包内的作用。

4结构及功能描述挡渣棒投放车主要由导轨、平台车(包括车架、驱动轮、行走减速机、被动轮)、旋转平台、旋转驱动装置、回转支承、悬臂杆、液压锁紧装置、液压站及管线、能源介质供应系统、电气控制柜及操作台等组成。

导轨:导轨由轨道本身、精确保持轨距的轨道之间拉杆、相关的紧固件轨道两端的固定车挡组成。

轨道顶面与炉后平台表面持平。

平台车:平台车的车架为焊接结构。

车架内有压缩空气冷却系统的硬管、电缆管。

车架上安装支承旋转平台的回转支承、以及驱动车轮、被动车轮组件和行走减速机、电控柜。

平台车的行走由交流电机驱动。

通过PLC控制下变频器控制电机的转速的切换运行,实现平缓启动,快速运行、慢速停驶和精确的停驶位置。

180t复吹转炉单渣法深脱磷工艺的研究

2 1 第 2期 0 1年

●● ●●● …

-

ANGANG TECHN0LoGY

总第 3 8期 6

…

● ●

● t 1

.

研 究 与 开发 :

* 。 ● , ● ●

…

…

● ● ● ● ● - ●

10 t 吹 转 炉 单 渣 法 深 脱 磷 工 艺 的 研 究 8 复

万雪峰 , 李德刚, 曹东, 廖相巍, 赵刚 , 贾吉祥

终渣 碱 度

度、 温度 及渣 中氧 化 铁 含 量 均 满 足 脱 磷 的 热 力 学 要求 , 时再 延 长 低 供 氧 强 度 时 间不 会 再 有 明显 这

效果 。相 反 , 吹 炼 中后 期 , 部 分 磷 被 脱 除 后 , 在 大 动力 学条 件上 升 为 深 脱 磷 的 主 导 因 素 , 时应 提 此 高供 氧强 度 , 大 顶枪 对熔 池 的搅 拌 能 力 , 而均 加 从

图 4 终渣碱度对 终点 0[ ] 9 P 的影响

从 图 4中 可 以 看 出 , 度 高 : 于脱 磷 。 当 碱 有利 碱度 t2 8时 , 以将终 点 P] > . 可 控制 在 0 O % 以 .1 下 ; 当碱 度 ≥3 0后 , 续 增 加 碱 度 , 磷 效 果 但 . 继 脱

to jn

随着客 户 对 高 品种 钢 要 求 的 日趋 苛 刻 , 磷 低 钢、 超低 磷 钢作 为 纯 净 钢 生 产 环 节 中 不可 或缺 的

一

被 勃利 德 日( p a 和 其 他 研 者 的工 作 所 证 B H  ̄)

实, 关于 磷在 钢液 中的存 在状 态 、 脱磷 条件 及影 响 因素等在 大量 的文献 I 中 已有 深入 的研究 。因 9

转炉脱磷及深脱磷

转炉脱磷工艺近年来,随着我国钢材的发展,对低磷钢的生产要求越来越高,对高级别钢特别是低磷钢的需求大大增加,这些产品对钢中磷的质量分数提出了很高的要求,大多要求磷含量低于0.015%;低温用钢管、特殊深冲钢、镀锡板要求钢中磷低于0.010%;一些航空、原子能、耐腐蚀管线用钢要求磷低于0.005%,所以超低磷钢将成为以后发展的主要方向。

下面是关于国内外对超低磷钢的生产研究。

以及现场的一些主要工艺过程。

一国际上对超低磷钢的研究日本发明的转炉脱磷工艺主要方法有:JFE的LD-NRP法,住友金属的SRP法,神户制钢的H炉,新日铁的LD-ORP法和MURC法。

其操作方式住友有两种,第一种是采用两座转炉双联作业,一座是脱磷,另一座接受来自脱磷炉的低磷铁水脱碳,即“双联法”,典型的双联法工艺流程为:高炉铁水—铁水预处理—转炉脱磷—转炉脱碳—二次精炼—连铸;第二种是在同一座转炉上进行铁水脱磷和脱碳,类似传统的“双渣法”。

德国发明的转炉脱磷工艺:TBM工艺(蒂森底吹技术)目前双联法是生产超低磷钢的最先进转炉炼钢法,其主要优势是:炉内自由空间大,允许强烈搅拌钢水,顶吹供氧,高强度底吹,不需要预脱硅,废钢比较高,炉渣碱度比较低,渣量低,处理后铁水温度较高(1350),脱磷效率明显提高。

1转炉脱磷新工艺1.1JFE福山制铁所福山制铁所,有两个炼钢厂(第二炼钢厂和第三炼钢厂)。

该制铁所是日本粗钢产量最好的厂家。

第三炼钢厂有2座320T的顶底复吹转炉,采用LD-NRP工艺(双联法),一座转炉脱磷,另一座转炉脱碳,转炉脱磷能力为450万t/a。

该厂1999年开始全量铁水转炉脱磷预处理。

转炉脱磷指标:吹炼时间为10分钟,废钢比为7%~10%;氧气流量为30000立方米/h,底吹气体为3000立方米/h;石灰消耗为10~15kg/t。

转炉脱碳指标:炉龄低于脱磷转炉,转炉在炉役前期用于脱碳,炉役后期用于脱磷,炉龄约7000炉;石灰消耗5~6kg/t。

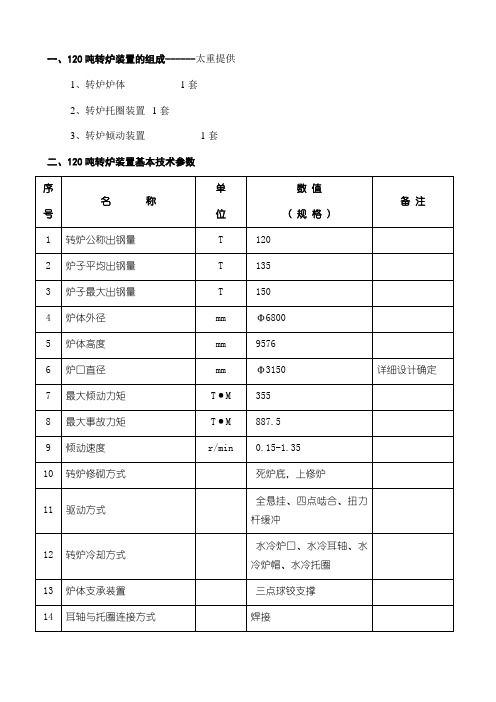

120转炉设备介绍

一、120吨转炉装置的组成------太重提供1、转炉炉体1套2、转炉托圈装置1套3、转炉倾动装置1套二、120吨转炉装置基本技术参数托圈耳轴轴向总长:13905 mm托圈断面宽度:850 mm托圈断面高度:2100 mm托圈内径:φ7250±8 mm转炉倾动角度:±360°水冷却系统:通过水气套八路进水,通过驱动侧旋转接头回水底吹配管:通过水气套八路进气三、120吨转炉成套设备技术说明1、转炉炉壳转炉炉壳为全焊接式固定炉底结构,采用16MnR、厚度75mm钢板焊接而成,炉体直径为Ø6800mm,炉壳高度为9196mm。

主要由炉口法兰、上下部圆锥段、圆柱炉身段以及锥柱间、锥球间均匀过渡用的圆环段和球形炉底等部分组成,炉口段和炉底段材料下料不准超过三块。

炉壳上部、中部、下部焊接后应进行消除应力退火;退火后,应保证尺寸和公差,圆柱度≤10mm,然后对这几个部件进行组装检查,最大错边量≤3mm。

炉口法兰用钢板拼焊而成。

上部圆锥段顶部焊接有加筋法兰,供固定炉口用。

上部圆锥段外表面有半割钢管及角钢焊接而成的冷却水循环通道。

在出钢口上部、下部焊有两圈法兰,上部法兰厚度为90mm,下部法兰厚度为140mm,材质为:16MnR,中间联以立筋,形成开放式箱形结构,用于安装炉体支承结构。

筋板及人孔材质为Q235。

炉壳分为四段八块运输,到安装现场后进行现场组焊,并进行超声波探伤检查,合格后采用加热方式进行退火处理以消除内应力。

水冷炉口分六块,材质为耐热球墨铸铁,采购厂家为宝钢铸造有限公司。

2、托圈、耳轴装配2.1托圈托圈的作用是托住炉体并在倾动装置的驱动下带动炉体旋转,是转炉设备的关键件。

托圈的主要尺寸为Ø8950 / Ø 7250×2100,托圈采用16MnR钢板焊接而成。

内弧板、外弧板厚度为60mm,上盖板、下盖板厚度为120mm。

转炉托圈为焊接箱形结构,其内通循环水冷却,两侧耳轴为空心结构,以容纳托圈冷却水、水冷炉口冷却水和炉壳上部圆锥段冷却水及转炉底吹供气管的通道。

转炉脱磷少渣炼钢工艺技术发展与现状概述

转炉脱磷少渣炼钢工艺技术发展与现状概述引言钢铁是现代社会重要的基础材料之一,而磷是钢铁中的一个有害杂质。

传统的炼钢工艺中,磷的含量往往难以控制,导致钢材性能下降。

为了解决这个问题,转炉脱磷少渣炼钢工艺被广泛应用。

本文将对转炉脱磷少渣炼钢工艺的发展与现状进行概述。

转炉脱磷少渣炼钢工艺的原理转炉脱磷少渣炼钢工艺是通过将含有磷的原料在高温下与氧化剂反应,将磷转化为易脱离熔渣的磷酸盐,从而实现脱磷的目的。

其基本原理如下:1.熔融脱磷:在高温条件下,钢中的磷溶解于熔渣中,通过加入适量的熔剂,形成易分离的磷酸盐熔渣。

2.氧化脱磷:在高温条件下,将空气、氧气或含氧气的气体通入转炉中,氧化钢中的磷,将其转化为磷酸盐。

3.过渡氧化脱磷:在转炉炉脱磷过程中,通过在转炉中加入适量的铁素体,将磷转化为铁磷,再将其转化为磷酸盐。

转炉脱磷少渣炼钢工艺的发展历程转炉脱磷少渣炼钢工艺起源于20世纪50年代,经过多年的研究和改进,逐渐成熟并得到广泛应用。

其发展历程主要包括以下几个阶段:1.早期工艺的发展:早期的转炉脱磷少渣炼钢工艺主要采用人工喷镁的方式进行脱磷,但由于操作不稳定、生产效率低等问题,限制了其在实际生产中的应用。

2.化学脱磷工艺的应用:20世纪60年代,化学脱磷工艺开始应用于转炉脱磷少渣炼钢中。

该工艺是通过加入一定比例的化学试剂,如石灰石、白云石等,与熔渣中的磷反应,形成易分离的磷酸盐。

3.氧化脱磷工艺的引入:20世纪70年代,随着氧气和氧气枪在炼钢工艺中的应用,氧化脱磷工艺得到了推广。

该工艺是通过在转炉中加入氧气,氧化钢中的磷,将其转化为磷酸盐。

4.过渡氧化脱磷工艺的发展:20世纪80年代,随着对转炉脱磷少渣炼钢工艺的进一步研究和优化,过渡氧化脱磷工艺得到了广泛应用。

该工艺是通过在转炉中加入铁素体,将磷转化为铁磷,再将其转化为磷酸盐。

5.现代工艺的创新与应用:近年来,随着科技的进步和钢铁工业的发展,转炉脱磷少渣炼钢工艺逐渐采用自动化控制、机器学习等现代技术,提高了工艺的稳定性和生产效率。

2脱磷8-2(转炉脱磷)

制。

对于含磷较高的铁水,入炉前应进行预处理使之 达到单渣法操作的要求,合理又经济。

§3 转炉脱磷工艺

二、吹炼过程中磷含量的变化规律

转炉炼钢过程中,钢液中的含磷量是逐渐降低的。

但是操作过程中,各种工艺参数的变化对脱磷反应

会有不同的影响。 1.枪位变化对脱磷反应的影响

脱磷反应:

2[P]+5(FeO)+4(CaO)=(4CaO· 2O5)+5[Fe] P 2[P]+5(FeO)+3(CaO)=(3CaO· 2O5)+5[Fe] P

个阶段:吹炼初期、吹炼中期、吹炼后期。 A 吹炼初期 吹炼的最初阶段,硅、锰与氧的亲和力比磷大, 所以要等到铁液中硅、锰含量降到足够低时磷才开

始氧化。因此吹炼的最初阶段脱磷速度不大。

§3 转炉脱磷工艺

二、吹炼过程中磷含量的变化规律

2.吹炼过程中磷含量的变化规律及分析

A 吹炼初期

吹炼初期熔池温度较低,这对于脱磷是一个有利 条件,如果能保证迅速形成高碱度、高氧化铁含量、 流动性良好的炉渣,可以使脱磷过程快速进行。 因此,该阶段应适当提高枪位,使渣中氧化铁含

Na2CO3 + 氧化剂

脱磷反应: 2[P]+3(Na2O)+5(FeO) ==(3Na2OP2O5)+5Fe

§3 转炉脱磷工艺

四、铁水预脱磷

1.脱磷剂 (2)石灰系脱磷剂 脱磷剂组成: CaO + 氧化剂 + 助熔剂

脱磷反应:

2[P]+5(FeO)+3(CaO) == (3CaOP2O5)+5Fe

但其去磷效率较低,一般情况去磷率为90%左右。

§3 转炉脱磷工艺

脱磷转炉

脱磷转炉氧枪设备

氧枪外管直径203mm

氧枪长度18500mm

氧枪喷头型式:四孔拉瓦尔型

氧枪工作压力0.8~1.2MPa

氧枪升降小车升降速度高速:40 m/m低速:8m/min

氧枪行程1500Βιβλιοθήκη mm气动马达停电时提枪到待吹点

横移小车行程:2500mm速度:3m/min驱动:电液推杆

2、枪身尺寸及各工作点喷头标高

1、65吨顶底复吹转炉炉体和氧枪主要技术参数

序号

名称

主要技术参数

1

脱磷转炉主体设备

公称容量65T

炉壳全高7400mm

炉壳外径5350mm

炉膛全高6490mm

炉膛内径3770mm

熔池深度1052mm

新炉的内容积62.1m3

炉容比0.95m3/t

底吹喷嘴数8个

底吹气体最大流量1080(脱磷用)m3/ h

32.8

42.6

12

65

1.98

0.7~1.2

15000

枪身尺寸及各工作点喷头标高(m)

枪身

枪身外径

换枪点

检查点

待吹点

开氧点

关氧点

下极限

18.5

0.203

18.15

17.90

12.30

8.50

8.50

6.80

3、喷头技术参数

喷头名称

喉口直径

(φmm)

出口直径

(φmm)

与中心线夹角(°)

扩张段长

(mm)

马赫数

工作压力

Mpa

最大流量μm3/h

T12-32.8

165吨顶底复吹转炉炉体和氧枪主要技术参数序号名称主要技术参数脱磷转炉主体设备公称容量65t炉壳全高7400mm炉壳外径5350mm炉膛全高6490mm炉膛内径3770mm熔池深度1052mm新炉的内容积621m3炉容比095m3t底吹喷嘴数8脱磷转炉氧枪设备氧枪外管直径203mm氧枪长度18500mm氧枪喷头型式

脱磷转炉车间危险源风险评价表

危险源辨识风险评价表部门:脱磷转炉车间序号活动危险源类别危险源危险场所受伤害者伤害后果风险评价级别控制措施L E C D1 兑铁运动物行车吊运物突然下落炉前平台周围人员漏钢汤伤0.2 63 3.6 五级吊运时下不能站人2 兑铁错误操作将铁水倒出炉口炉前平台周围人员烫伤等0.2 0.5 15 1.5 五级及时清理铁包口炉口3 加废钢易燃易爆潮湿废钢加入炉内速度过快转炉周围人员死亡0.5 0.5 7 1.8 五级控制兑铁速度4 加废钢运动物行车吊运物突然下落平台西侧周围人员砸伤0.5 0.5 3 0.8 五级吊运时下不能站人,5 加废钢错误操作废钢、铁块坠落转炉周围人员砸伤0.5 0.5 1 0.3 五级及时清理废钢斗周围废钢6 钢水冶炼粉尘合金粉末等合金电振操作工身体不适 3 6 1 18 五级加除尘设备,劳保防护7 钢水冶炼易燃易爆氧枪、烟罩、水冷炉口漏水,转炉进水转炉平台现场人员伤亡0.5 6 7 21 四级及时检查,发现漏水及时更换8 钢水冶炼易燃易爆氧枪事故提升、转炉倾动加设备停电造成事故转炉平台现场人员伤亡10 0.5 7 35 四级及时检查,事故马达正常使用9 钢水冶炼腐蚀物高温钢水溅落转炉周围人员烫伤 2 0.5 1 1 五级高温钢水周围人员不能有人10 钢水冶炼运动物氧枪升降等21米平台操作工挤伤 2 0.5 1 1 五级与操作工配合好11 钢水冶炼机械伤害工作中手或脚放在挡火门下部挡火门操作工挤伤0.5 0.5 3 0.8 五级开挡火门手或脚不能放在挡火门下部12 钢水冶炼机械伤害清理氧枪是手放在氧枪上,氮封口突然下落21米平台操作工挤伤 2 0.5 1 1 五级清枪过程中手不要扶到枪体上13 钢水冶炼防护缺陷挡火门故障等转炉操作工挤伤 3 2 1 6 五级及时维护14 钢水冶炼防护缺陷挡火门不关转炉周围人员烫伤 3 1 1 3 五级关门后测温取样15 钢水冶炼错误操作氧枪、转炉不按规定操作转炉周围人员爆炸死亡 2 0.5 40 40 四级严格操作规范16 钢水冶炼错误操作挡火门开关挡火门操作工挤伤01.5 0.5 3 0.8 五级开挡火门时周围不能站人17 钢水冶炼错误操作测温取样不按规定操作转炉操作工烫伤 2 1 1 2 五级严格操作规范18 钢水冶炼其它氧枪积渣坠落等21米平台操作工砸伤 2 0.5 1 1 五级及时检查钢丝绳20 出钢腐蚀物压渣过程钢渣喷出、出钢炉后周围人员烫伤0.5 0.5 15 3.8 五级周围不能站人,用干燥压渣剂过程中因炉口漏水造成爆炸。

“全三脱”工艺技术介绍20140411

9

1、铁水一罐到底技术及铁水脱硫预处理

采用铁水罐一包到底技术,减 少铁水运输过程温降。 采用在铁水罐搅拌法(KR) 脱硫工艺,机械搅拌过程中加入脱 硫剂进行脱硫,然后扒渣。脱后硫 ≤ 0.002% 的比例达到 99% 以上,达 到世界先进水平。

首钢京唐公司炼钢部

当前京唐炼钢厂存在的问题和不稳定因素分析

主 • 要 • 技 • 术 • 问 题: •

工艺流程长 钢水质量不稳定 生产成本高 渣量大,能耗、铁耗高 CO2排放量大

洁净钢生产新流程

针对传统工艺流程的缺点,日本采用分段冶炼工艺,将钢水提纯任 务从炉外精炼转移到铁水预处理,解决了传统流程低碳脱磷、钢渣过氧 化和大量生成夹杂物难以去除等技术弊病。经过20年的发展完善,形成 了洁净钢制造新流程。实现了转炉大批量生产洁净钢,且降低洁净钢生 产成本。

450

800 0.9

26

550

690

21

高级电工钢 35W230

[C]<24, P1.5/50 [S+N]<30 (W/kg) [Si]2.6~2.9% 2.20 [S]<10, [N]<25

B50 (T) 1.68

22

核心技术

关键技术

转炉铁水“三脱”预处理技术 脱碳转炉高速吹炼与快速出钢 少渣溅渣护炉技术 脱碳转炉干法除尘技术 全流程高效化运行技术 铁水高效脱硫工艺 转炉铁水“三脱”预处理技术 转炉少渣冶炼工艺 转炉洁净钢生产技术 减少辅原料消耗与炼钢渣量

南深逐渐变大。东侧为古滦 河口 , 水下古河道在潮流的

首 钢 京 唐 公 司 曹 妃 甸 工 业 区

作用下,形成潮流侵蚀槽 , 槽 宽 1—1.5km, 长 度 达 17km , 最大水深 25m ,成为渤海湾 唯一不需开挖的天然航道。

转炉双联法脱磷技术

1.5、转炉双联法与常规冶炼的比较

23

24

25

26

转炉双联法与常规冶炼的比较

由表2可见,转炉双联法冶炼工艺主要有点:

●降低能源消耗; ●降低熔剂和其他物料的消耗; ●减少渣量,金属收得率高,减轻渣处理工作量; ●缩短转炉的冶炼周期、 ●提高转炉炉龄和提高锰矿中锰的收得率等方面,

27

1.6、本章小结

双联法工艺转炉的主要配置特点

(8)转炉出钢方法 ●转炉炉前的主操作平台可考虑开孔,脱磷炉出脱磷 铁水后,脱磷铁水要马上兑入脱碳转炉内,其最 短捷的工艺路线是在转炉炉前的操作平台上开孔, 从孔中吊起脱磷铁水罐即可就近兑入脱碳炉。 ●在二个转炉的操作平台的合适位置上各开一个铁水 吊装孔,并设置盖板。脱磷转炉前的平台孔打开, 并设活动栏杆,脱碳转炉前的平台孔被盖板盖住。

4

1.1、转炉法铁水脱磷的发展过程

⑤这一技术得到推广 住友金属和歌山厂、川崎制铁水岛厂、NKK福山厂以及新日铁室 兰厂等均采用转炉双联法冶炼工艺进行大规模生产。典型的转炉 法工艺流程为:高炉铁水→铁水脱硫预处理→转炉脱磷→转 炉脱碳→二次精炼→连铸。

⑥宝钢

● 2002年11月11日 宝钢一炼钢2号300t转炉应用转炉脱磷、少渣 冶

②吨钢减少10kg的石灰消耗 ③住友金属采用了炉渣处理后通过炉顶料仓加入脱磷炉,

返回量为10~15kg/t ④新日铁君津厂和福山厂是采用留渣作业。 ⑤宝钢一炼钢采用的是将脱碳炉炉渣通过废钢料槽随废钢一道加

入到脱磷炉中。

12

1.3、双联法工艺转炉配置特点

转炉采用双联法冶炼工艺的风险较小,因 为其设备配置和工艺布置同传统转炉炼钢车间 基本一致。双联法冶炼工艺使用与否相当灵活, 转炉不进行双联作业也可改为常规操作。

2.1炉体设备部分

B 类型

(1)滑动轴承 优点: 滑动轴承便于制造、安装,所以小 型转炉上用的较多。 缺点:轴承无自动调心作用,托圈变形后 磨损很快。 (2)球面调心滑动轴承 球面调心滑动轴承是滑动轴承改进后的 结构,磨损有所减少。

(3)自动调心双列圆柱滚子轴承 自动调心双列圆柱滚子轴承,能补偿 耳轴由于托圈翘曲和制造安装不准确而引 起的不同心度和不平行度。该轴承结构如 图9-14所示 。

(2) 炉壳的组成:

锥形炉帽 圆柱形炉身 炉底

(3) 制作: 各部分用钢板成型后,再焊成整体。 三部分联接的转折处必须以不同曲率的圆 滑曲线来联接,以减少应力集中。

(4) 要求: 为了适应转炉高温作业频繁的特点, 要求转炉炉壳必须具有足够的强度和刚度, 在高温下不变形、在热应力作用下不破裂。 考虑到炉壳各部位受力的不均衡,炉帽、 炉身、炉底应选用不同厚度钢板,特别是 对大转炉来说更应如此。炉壳各部位钢板 的厚度可根据经验选定。

C 全悬挂式倾动机构

(1) 结构 全悬挂式倾动 机构,是把转炉传 动的二次减速器的 大齿轮悬挂在转炉 耳轴上,而电动机、 制动器、一级减速 器都装在悬挂大齿 轮的箱体上。

(2)特点 全悬挂式倾动机 构具有结构紧凑、重量 轻、占地面积小、运转 安全可靠、工作性能好 的特点。但由于增加了 啮合点,加工、调整和 对轴承质量的要求都较 高。这种倾动机构多为 大型转炉所采用。我国 上海宝钢的300 t、首钢 的210 t转炉均采用了全 悬挂式倾动机构。

① 接近水平位置时——慢速 ② 当转炉空炉、或从水平位置摇直、或刚 从垂直位置摇下时,均可用较高的倾动速 度,以减少辅助时间。 倾动速度范围如下: 小于30 t的转炉:可以不调速,倾动转速为 0.7r/min; 50~100 t转炉可采用两级转速,低速为 0.2r/min,高速为0.8r/min; 大于150t的转炉可无级调速,转速在0.15~ 1.5r/min。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设备明细表

脱磷转炉倾动装置包机人:许杰

-10,额定转速600rpm,主驱动电机:4台,功率65kw/台,电压AC380V,型号YSGB315L

1

工作转速560-120rpm,变频调速,工作制度S3-30%

-630∕201,频率50Hz 制动器: 4个,功率450w/台,电压AC380V,型号YWZ

5

编码器(主令尾部用):1个,电压DC24V,型号8.9080.3831.3001

编码器(变频电机用):4个,电压DC24V,型号RH158N-0AAKIR61N-1024

烟罩提升装置包机人:许杰

驱动电机:1台,功率11kw/台,电压AC380V,型号YZ160L-6

制动电磁铁: 1套,型号Mzjz-200

氧枪横移系统包机人:李瑞实

电动推杆: 1台,功率5.5kw/台,型号DG10000-210K-N

氧枪升降系统包机人:李瑞实

主驱动电机:2台,功率63kw/台,电压AC380V,型号YZP280S-6

制动器: 2个,型号YWZ-400∕121-Q

推动器: 2个,型号ED121∕6

-315∕Q63×60

事故电力液压制动器: 2个,型号YW L

5

氧枪本体包机人:李瑞实

氧枪外管直径:203×8,

中管直径164×6

氧枪内管直径133×6

氧枪喷头:喉口Ø29.5

散状料下料系统包机人:魏勇

脱磷转炉散状料下料系统共有9个高位料仓,分配如下:

2个石灰仓,1个白云石仓,1个铁矿石仓,1个铁皮或备用仓,1个萤石仓,1个溅

渣镁球仓,2个顶渣料仓,每个贮料仓下配有一个振动给料机。

该系统还有五个称量斗,两个汇总斗(带称量或料位检测)。

包机人:魏勇

振动给料机电机:4台,功率0.75kw/台,电压AC380V,型号YZO17-4

振动给料机电机:16台,功率0.75kw/台,电压AC380V,型号YZO8-4

电液推动器: 6台,型号DYTZ1500-600-100

电液推动器电机 6台,型号Y90 L-4

扇形阀:6套,型号400×400

阀门站:包机人:王刚

炉下双车:包机人:邱西亮

脱磷转炉车间设备管理组织机构

组长:许法勤

副组长:谭永山

成员:魏勇许杰李瑞实。