转炉脱磷效果影响因素分析

毕业论文:铁水成分和温度对专用转炉脱磷工艺的影响

铁水成分和温度对专用转炉脱磷工艺的影响陈洁北京科技大学论文题目:铁水成分和温度对专用转炉脱磷工艺的影响学 号:_________________________作 者:_________________________专 业 名 称:_________________________2009年12月26日 陈洁 钢铁冶金 S2*******铁水成分和温度对专用转炉脱磷工艺的影响The Influence of the Composition and the Temperature of Hot Metal on Converter Dephosphorization研究生姓名:陈洁指导教师姓名:殷瑞钰北京科技大学冶金与生态工程学院北京100083,中国Master Degree Candidate: Chen JieSupervisor: Yin RuiyuSchool of Metallurgical and Ecological EngineeringUniversity of Science and Technology Beijing30 Xueyuan Road,Haidian DistrictBeijing 100083,P.R.CHINA分类号:____________密 级:______________ UDC:____________ 单位代码:______________北京科技大学硕士学位论文论文题目:作者:_________________________指 导 教 师: 单位:指导小组成员: 单位:单位:论文提交日期:2009年 12月 26日学位授予单位:北 京 科 技 大 学殷瑞钰 院士 北京科技大学 徐安军 副教授 北京科技大学 铁水成分和温度对专用转炉脱磷工艺的影响 陈洁 公开 10008 TF704.4致谢本论文的研究工作是在导师殷瑞钰院士和田乃媛教授的悉心指导下完成的,从论文的选题,研究方案的确定到最终的论文写作,老师都倾注了大量的心血。

(完整word版)转炉脱磷效果影响因素分析

转炉脱磷效果影响因素分析徐文静摘要:从氧气顶吹转炉脱磷的热力学分析入手,探讨了冶炼过程中温度、炉渣碱度、(FeO)对磷含量的影响,回磷的原因、影响因素及防止措施等,指出应控制炉渣碱度、终点温度、(FeO)在合理范围内,应重视钢水回磷问题。

关键词:磷;碱度;温度;回磷1 前言炼钢生产中的脱磷效果,主要是指成品钢中含磷量的高低,而成品钢中含磷量的多少,主要取决于转炉冶炼终点的磷含量和出钢过程的回磷量。

下面从这两个方面入手对转炉脱磷效果进行分析。

2 冶炼过程中磷含量的控制2.1脱磷的基本反应脱磷反应是在钢—渣界面进行的,按炉渣分子理论的观点,由下列反应组成:5(FeO)=5[O]+5[Fe]2[P]+5[O]=(P2O5)(P2O5)+4(CaO)=(4Ca O.P2O5)2[P]+5(FeO)+4(CaO)=(4Ca O.P2O5)+5[Fe]l gK=l g(a4C a O.P2O5)/{[%P]2.a5F e O.a4C a O}=(%C a4.P2O9).r C a4.P2O9/{[P]2.f2P[%FeO]5.r5F e O.(%Ca O)4.r4C a O}=40067 /T-15.06 (1)式中K—脱磷反应的化学平衡常数;T—钢水温度。

为了分析方便,以脱磷的分配比:L P=(%P2O5)/[%P]2表示炉渣的脱磷能力。

由(1)式可得:L P=(%P2O5)/[%P]2=K.(FeO)5.(%CaO)4.f2p.r5F e O.r5C a O/r C a4P2O9(2)可见,要提高炉渣的脱磷能力,必须增大K.(FeO)5.(%Ca O)4.f2p和降低r C a4P2O9。

影响这些因素的有关工艺参数的改变,也就改变了钢中磷的分配。

2.2温度的影响利用(1)式,可以计算出不同温度下脱磷反应的化学平衡常数。

假定转炉冶炼终渣的化学成分不变,则可以计算出钢水终点磷含量与温度的对应关系:温度升高,K值显著减小,因此,低温对脱磷有利。

复吹转炉成渣过程对脱磷的影响

第 3期 ( 总第 17期 ) 4 在 30左右 变化 。炉渣 中 ( e 较 吹炼 中期 有 . ∑FO) 所增 加 ,在 1% 左 右 变 化 。炉 渣 成 分 产 生 如 此 变 5 化 的主要 原因是 吹炼初 期 ,熔 池温 度低 ,主要进 行

力 学条 件 和动力 学 条件两 方 面 ,而这 两方 面 一般来

0 前 言

磷 容易 在钢 晶界偏 析 引起 钢 的冷脆 ,从 而显 著

降低 钢材 的低 温 冲击韧 性 ,因此 磷 作 为绝大 多数 钢

说 又是 矛 盾 的。热 力 学 条 件 好 ( 碱 度 高 、温 度 渣

低 )则 动力 学 条 件 差 ( 流 动 性 差 ) 渣 ,反 之亦 然 。

F O含 量 低 ,炉 渣 成 分 以 SO 、Mn 为 主 ,石 灰 e i O 熔 化速 度缓 慢 ,直 到吹炼 后期 碳氧 化缓 慢时 ,渣 中

1 成 渣 过 程

在转 炉吹 炼过 程 中 ,由于熔 池 温度 和金 属成分

FO开 始 回升 ,石 灰 大量 熔化 ,因而前 期 脱磷 效果 e

特点 成为 钢铁 生 产 中脱 磷 的 主要 环 节 和 最 后 环 节 ,

般来 说 ,在 处 理 初 期 ,铁 水 磷 含 量高 、温度 低 ,

脱 磷反 应驱 动力 大 ,应 以改 善动力 学 条件为 主 ,即

加 快化 渣速 度提 高炉 渣 氧化性 ;在 处理 末期 ,铁水 磷 含量 低 ,脱磷 反应 驱动 力变 小 ,应 以改善 热 力学 条件为 主 ,即提 高渣 的碱 度 。 目前 ,转 炉 冶 炼 大 多 采 用 恒 压 变 枪 位 冶 炼 工

脱磷条件

10、脱磷的基本条件是什么?脱磷反应是钢渣间的反应,其反应方程式为:4(CaO)+2[P]+5(FeO)=(4CaO·P2O5)+5FeO在顶吹转炉中,脱磷主要是在泡沫渣中及冲击区内的钢渣乳化液中进行。

影响脱磷的主要因素是:(1)炉渣碱度的影响渣中CaO越高,分配比越高,脱磷能力就强。

CaO的脱磷作用在于:它能使P2O5生成更加稳定的磷酸钙,但炉渣中的SiO2与CaO的结合能力更强,更易生成硅酸钙。

因此,只有自由的(2)(FeO)的影响增加渣中FeO含量,将提高脱磷能力。

这是因为(FeO)可以氧化钢液中的磷生成P2O5;(FeO)还可以使石灰溶解,提高炉渣碱度;在低温下(FeO)还可与P2O5生成复杂化合物:3(FeO)+(P2O5)=(3FeO·P2O5)可以起到稳定(P2O5)的作用。

但(FeO)过高对脱磷不利。

(3)温度的影响脱磷反应是一个强的放热反应,降低温度使KP增大,从而与利于脱磷。

(4)渣量的影响渣量并不影响脱磷的分配比LP,但增加渣量意味着稀释了(P2O5)的浓度,即增加渣量可降低钢中的含磷量[P%]。

(5)粘度的影响炉渣有适当的粘度可使渣中的金属液滴数量增加,金属液滴在渣中的停留时间延长,有利于磷的去除。

防止回磷的措施有那些?

防止回磷的措施有:(1)出钢尽量减少出钢时带渣;(2)采用碱性包衬,减少因钢包侵蚀而降低炉渣碱度;(3)出钢过程中向钢包投入少量石灰粉,稠化渣子保持碱度;(4)出钢完毕时,尽量减少钢水在钢包中的停留时间。

氧气转炉炼钢的脱磷问题

20

炼铁技术由中东向欧州南部传播

21

埃及古墓墙上的图画

大约公元前1500年

22

16世纪时的木炭炼铁炉 世纪时的木炭炼铁炉

18世纪时的鼓风炼铁炉 世纪时的鼓风炼铁炉

19世纪初时的炼铁炉 世纪初时的炼铁炉

空气底吹炼钢转炉诞生

H.Bessemer(1856), W.Kelly(1857) H.Bessemer(1856), W.Kelly(1857)

铸造生铁可用于生产铸管、机床等设备底座等; 铸造生铁可用于生产铸管、机床等设备底座等; 硬而脆,几乎没有塑性,不能进行轧制、 硬而脆,几乎没有塑性,不能进行轧制、锻压 等塑性变形加工。 等塑性变形加工。

钢材: 钢材:

具有良好塑性,能够进行轧制、锻压、 具有良好塑性,能够进行轧制、锻压、拉拔等 塑性变形加工; 塑性变形加工; 钢制品具有强度高、韧性好、易焊接、耐高温、 钢制品具有强度高、韧性好、易焊接、耐高温、 耐腐蚀等优良特性,因此被广泛利用。 耐腐蚀等优良特性,因此被广泛利用。

成渣较底吹转炉好; 成渣较底吹转炉好; 搅拌较顶吹转炉强; 搅拌较顶吹转炉强; 反应平衡程度高; 反应平衡程度高; 大多数大中型转炉采用了 复吹转炉炼钢。 复吹转炉炼钢。

32Leabharlann 底吹搅拌强度33氧气转炉炼钢主要设备

烟气净化 系统

渣料系统 氧枪系统

主原料装入系统

倾动系统

出钢、 出钢、出渣系统

34

35

3

生铁与钢的成分差别

元素 C P S Si Mn Cr Ni Mo Nb, Nb,V,Ti 生铁 3.5~5.0% 3.5~5.0% 0.06 1.50% 0.06~1.50% 0.015~0.06% 0.015~0.06% 0.25~1.20% 0.25~ 0.25~0.60 0.25~0.60% 钢 0.001~1.2% 0.001~1.2% 0.002~0.04 0.002~0.04% 0.0005~0.04% 0.0005~0.04% 0.01~6.5% 0.01~6.5% 0.12~13.0% 0.12~13.0% ~18% 18% ~10% 10% ~2% ~0.2% 0.2%

影响转炉脱磷的因素分析

表 1 表明,随着副枪一的温度升高,过程温度 也随之升高,因为提高熔池温度,会使磷的分配比 降低,对磷从金属向炉渣的转移不利,所以汽车板 副枪一脱磷率比 SPHC、P3A2 系列低。而是温度 升高降低了炉渣的黏度,加速了石灰的熔解,从而 有利于磷从 金 属 向 炉 渣 的 转 移,所 以 转 炉 终 点 时 脱磷率基 本 相 同。 实 践 证 明,尽 管 冶 炼 终 点 温 度 高,会降低磷在钢—渣中的分配比,但脱磷的关键 仍然是冶炼 过 程 渣 特 别 是 终 渣 的 控 制,温 度 的 影 响不如炉渣碱度和 FeO 显著。

在冶炼初期,加入炉内的大量石灰因温度低, 在表面形成冷凝外壳,并未熔化。在此期间,液态 炉渣主要与铁水中的 Si、Mn、Fe 氧化产物反应,随 着氧化和 温 度 的 升 高,使 石 灰 熔 化,碱 度 开 始 提 高,此时碱度约为 1. 3 ~ 1. 5; 在冶炼中期,由于炉 温升高石灰进一步熔化,但因脱碳速度加快,导致 渣中的 FeO 逐渐降低,使石灰熔化速度减缓。在 此期间,碱度的增加较缓慢,此时碱度约为 1. 8 左 右; 在冶炼后期,脱碳速度下降,渣中 FeO 再次升

Vol. 31 No. 1 March 2 0 1 0

影响转炉脱磷的因素分析

王凌川,李伯超,孙 光,侯海龙

( 黑龙江省冶金研究所,哈尔滨 150040)

摘 要: 本文主要从转炉脱磷的理论分析入手,探讨了炉渣碱度、FeO 的质量分数和冶炼过程温度对磷质量分 数的影响及回磷的原因、影响因素及防止措施等。同时本文指出应控制炉渣碱度、FeO、终点温度在合理范围 内,并应重视钢水回磷问题。 关键词: 脱磷; 碱度; 温度

我们 选 取 操 作 平 稳,副 枪 一 碳 在 0. 30% ~ 0. 40% 之间的数据作为研究对象,从其副枪温度 推断其过程 温 度,如 副 枪 一 温 度 高 则 其 过 程 温 度 肯定会高。副枪一温度和副枪二温度与脱磷率的 关系,选取的数据均是平均值,如表 1。

吹炼过程中的脱磷和脱硫

吹炼过程中的脱磷和脱硫摘要:炼钢过程中的脱磷及脱硫所必须具有的条件、影响它的因素。

1前言炼钢过程中,脱碳是至关重要的,对于铁水中。

含有的有害元素S、P的去除则更为重要。

虽然近年来铁水预处理技术有很大的发展,减轻了转炉炼钢过程中的脱磷和脱硫任务但是在吹炼过程中硫、磷的去除仍应该引起我们的高度重视,否则会影响的质量。

2吹炼过程中的脱磷磷是易氧化元素,在转炉吹炼前期发生氧化反应:2[P]+5(FeO)=(P2O5)+5Fe然后,再于渣中的(CaO)反应,生成稳定的化合物(P2O5)+n(CaO)=n(CaO. P2O5)冶炼中磷的氧化去除反应为:2[P]+5(FeO) +n(CaO)= n(CaO. P2O5)+5Fe式中n为3或4,炉渣中的(FeO)和(CaO)越多,越利于磷的去除。

吹炼达到终点时由于钢水温度升高,钢液中含碳量不同,对渣中(FeO)含量有影响。

因而影响终点磷含量。

在工业生产中,为了减少回磷现象,通常的办法是保证冶炼后期炉渣为高碱度,并化好渣,适当保持一定的(FeO)含量,以便稳定去磷效果。

为了去磷,吹炼过程中,应根据去磷的热力学条件,首先要搞好前期渣,尽快形成高氧化性的炉渣,以利于前期低温去磷。

而在吹炼后期要控制好炉渣碱度和渣中的(FeO),以利于后期高温、高碱度、高(FeO)脱磷。

当脱磷反应达到平衡时,用浓度来表示的平衡常数为:Kp= (P2O5)/[p]2(FeO)5(CaO)4常用磷在炉渣和金属中的分配比来表示脱磷能力,其表示方法很多。

常用L p=(P2O5)或Lp= (P2O5)/ [p].Lp越大,炼钢过程中脱磷能力也越大。

平衡常数和温度的关系:Lg=51875/T-33.16从脱磷反应的反应式、平衡常数及温度关系,可知影响脱磷的因素有:2.1炉渣碱度的影响。

由分配比公式可知:渣中的CaO越高,分配比越高,脱磷能力就越强。

CaO的脱磷作用在于:它能使P2O5生成稳定的磷酸钙。

转炉深脱磷反应机理

转炉深脱磷机理:1.转炉脱磷热力学分析1.1气体与金属间的反应磷的气体与钢水的反应可用下式表示:1/2 P2(g)=[P]Lg(ap/p pc)=8240/T -0.2ΔG= -157700+ 5.4Te p=0.054式中,钢水中磷的浓度用质量分数表示,磷的活度基准取亨利定律,由此可知钢水中的磷对于亨利定律呈正偏差。

1.2熔渣与钢水之间的反应高炉冶炼过程是不能脱磷的,矿石中的磷几乎全部进入生铁,致使生铁的含磷量有时高达0.1—2.0%。

生铁中的磷主要是在炼钢时氧化作用下去除。

磷和氧的亲和力虽比铁和氧的亲和力大,但在炼钢温度下,铁液的磷不能仅依靠氧化的作用除去,因为氧化生成的P205气态([P]+5[O]=P205(g))。

可是,当有碱性氧化物出现时,磷氧化形成的P205能与之结合,成为稳定的磷酸盐的标准生成焙(2[P]+5[0]+3(MO)=M3P208(s)),可以大致估计它们的稳定性。

在炼钢的熔渣制度下,FeO和CaO是生成稳定磷酸鼎的最主要的氧化物。

氧化铁的脱磷反应为:2[P]+8(FeO)=3FeO·P205(s)+5[Fe]或2[P]+8[O]+3[Fe]=3 FeO·P205 (s)LgK=Lg(1/[%P]^2[%O]^8)=84200/T-31.1但是,磷酸铁只能在较低的温度(1400-1500。

C)下才能稳定存在。

在温度升高时,熔渣碱度提高,3FeO·P205可转变为较稳定的3CaO·P205(或4CaO·P205)。

所以脱磷主要是依靠磷酸钙的形成。

(1)分子理论的脱磷反应脱磷反应是界面反应,由下列反应组成5(FeO)=5[O]+5[Fe]2[P]+5[0]=(P205)(P205)+4(CaO)=(4CaO·P205)综合得:2[P]+5(FeO)+4(CaO)=4CaO·P205+5[Fe]LgK=Lg (a (4Ca0·P205)/[%P]^2 a FeO^5·a CaO^4)=40067/T-15.06式中:K------------------脱磷反应的化学平衡常数:T------------------钢水温度。

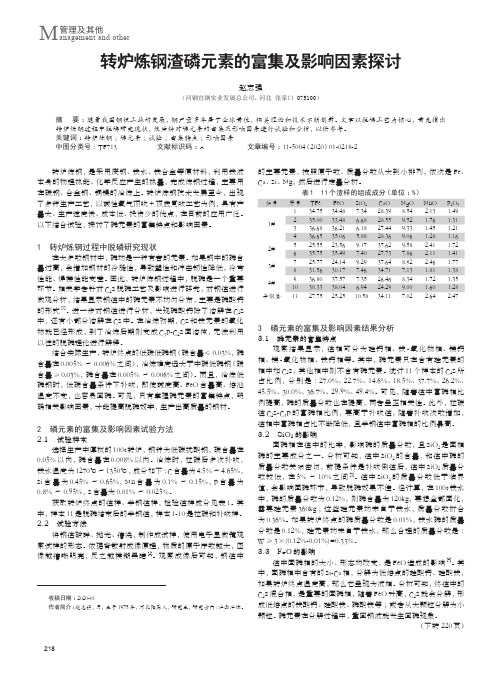

转炉炼钢渣磷元素的富集及影响因素探讨

量过高,会增加钢材的冷脆性,导致塑性和冲击韧性降低,冷弯 性能、焊接性能变差。因此,转炉炼钢过程中,脱磷是一个重要 环节。相关学者针对 C2S 脱磷工艺及影响进行研究,对钢渣进行 微观分析,结果显示钢渣中的磷元素不均匀分布,主要是磷酸钙 的形式 [1]。进一步对钢渣进行分析,发现磷酸钙除了溶解在 C2S 中,还有小部分溶解在 CS 中。在冶炼初期,CS 和铁元素的氧化 物就已经形成,到了冶炼后期则变成 C3P-C2S 固溶体,无法利用 以往的脱磷理论进行解释。

摘 要 :随着我国钢铁工业的发展,钢产量多年居于全球首位,相关理论和技术不断创新。文章以脱磷工艺为核心,首先指出

转炉炼钢过程中脱磷研究现状,然后针对磷元素的富集及影响因素进行试验和分析,以供参考。

关键词 :转炉炼钢 ;磷元素 ;试验 ;富集特点 ;影响因素

中图分类号 :TF713

文献标识码 :A

固磷相在渣中的比率,影响磷的质量分数,且 SiO2 是固相 磷的主要成分之一。分析可知,渣中 SiO2 的含量,和渣中磷的 质量分数关系密切,前提条件是补吹倒渣后,渣中 SiO2 质量分 数 较 低,在 5% ~ 10% 之 间 [3]。渣 中 SiO2 的 质 量 分 数 低 于 临 界 值,会影响固磷环节,导致脱磷效果不佳。经计算,在 100t 铁水 中,磷的质量分数为 0.12%,则磷含量为 120kg,要想全部固化, 需要硅元素 360kg ;这些硅元素均来自于铁水,质量分数折合 为 0.36%。如果转炉终点的磷质量分数是 0.01%,铁水磷的质量 分数是 0.12%,硅元素均来自于铁水,那么合理的质量分数是 : W ≥ 3×(0.12%-0.01%)=0.33%。 3.3 FeO 的影响

转炉脱磷的影响因素及方法

转炉脱磷的影响因素及方法作者:唐天合来源:《科学与技术》2018年第21期摘要:近些年,钢铁市场对于低磷钢以及超低磷钢等品种钢的要求越来越苛刻,尤其是对钢中磷含量要求也进一步提高,所以严格控制好钢水中磷的含量是转炉炼钢的关键,脱磷是碱性炼钢过程中的重要任务之一,对于大多数的钢种而言,磷是一种有害的元素,随着磷含量的增加会引起钢的“冷脆”现象,提高钢的韧脆转变温度,并使焊接性能降低,冷弯性能变差,此外,磷在钢锭中会产生严重的偏析行为影响钢的性能与质量,所以要在冶炼阶段严格控制好终点磷的含量,保证炼钢的正常进行,本文分别讲述了脱磷的影响因素以及脱磷的方法。

关键词:转炉脱磷;碱度;温度1.转炉脱磷工艺概述转炉脱磷工艺主要包括:SRP工艺、多功能转炉脱磷工艺、COMI炼钢工艺脱磷工艺以及复吹转炉深脱磷工艺,其中复吹转炉深脱磷工艺又包括两路双联工艺、单渣工艺以及单炉新双渣工艺。

在炼铁过程中,原料中的磷几乎全部浸入铁水中,转炉和炉渣为脱磷提供了良好的脱磷环境。

在转炉冶炼过程中,可以通过控制主要脱磷影响因素达到良好的脱磷效果。

通常在转炉脱磷初期阶段,溶池温度较低,磷含量较高,热力学条件较好,但是由于此阶段炉渣的流动性较弱、炉渣碱度较低,动力学条件较差,因此需要通过改善动力学条件来配合热力学条件来加速脱磷,即提高炉渣流动性、炉渣碱度等;在转炉脱磷处理后期,钢水磷经过前阶段的脱磷之后,磷含量降低,炉渣流动性较高,具备良好的动力学条件,然而溶池温度较高,热力条件较差,不利于脱磷的进行,此时可以通过提高炉渣的碱度来改善热力学条件。

2.转炉脱磷影响因素分析2.1温度的影响通常转炉脱磷中的“温度”专指“溶池温度”,一般情況下,需要从两方面考虑温度对转炉脱磷效果的影响。

一方面,当熔池温度较低时,从热力学原理上分析,低温将有助于脱磷反应正常进行,但是当温度过低时,石灰在表面容易形成一层冷凝外壳,并未熔化,并降低化渣速度和炉渣流动速度,碱度降低,最终降低脱磷反应速度;另一方面,熔池温度升高过程中也会对脱磷效果产生影响。

提高转炉炼钢终点磷命中率优化控制措施

提高转炉炼钢终点磷命中率优化控制措施摘要:磷在钢中作为一种有害元素会危害钢材的塑性、韧性和可焊性等性能,如何高效地降低钢中的磷含量一直成为国内外钢铁企业的研究重点。

基于此,本文就提高转炉炼钢终点磷命中率优化控制措施进行了探讨。

关键词:转炉炼钢;终点磷;命中率;优化控制;措施脱磷有利条件为“三高一低一良好”,“三高”分别指适度的高碱度R、高FeO、大渣量;“一低”指适当的低温,这两项为热力学因素;“一良好”指良好的炉渣熔化性及流动性、钢渣界面传质速度等,而“一良好”为动力学条件,但常常被忽略,确是最为重要因素。

转炉脱磷是受到热力学及动力学因素的综合影响,在生产中采用吹炼前期渣早化、吹炼中期渣化好、吹炼后期渣化透的方法,达到良好、稳定、高效的脱磷效果,确保终点磷的命中率。

1脱磷关键影响因素简析1.1适度高FeOFeO在脱P过程中起双重作用,一方面作为P的氧化剂使P氧化P2O5,另一方面把P2O5结合成(3FeO·P2O5)基础化合物,所以炉渣中存在FeO是脱磷的必要条件与前提。

但由于(3FeO·P2O5)高温稳定性差,必须生成稳定(3FeO·P2O5)或(4FeO·P2O5)才能彻底脱磷。

当FeO含量很低时,石灰不能很好熔化,既不能氧化脱磷,也不能生成稳定的磷酸盐化合物,特别是中期脱碳剧烈反应期,FeO含量降低,炉渣极易返干,钢水易回P,导致脱P异常。

但FeO含量过高,将稀释渣中CaO含量,使碱度降低,也降低脱P效果。

1.2适度高的R为了从钢液中脱磷并把脱磷产物固化在渣中,必须降低P2O5活度,需通过CaO 实现,形成(3FeO·P2O5)或(4FeO·P2O5)固留渣中,以确保脱磷效果,因此需确保高效稳定的化渣效果并适当提高渣中CaO含量。

但如果石灰加入量过大,导致石灰无法完全熔化,炉渣中固相比例增加,增大了炉渣的粘度,使炉渣流动性减弱,脱磷反应动力学条件变差,最终使脱磷率降低。

转炉炼钢脱磷最佳温度

转炉炼钢脱磷最佳温度为1500-1600℃。

在这个温度范围内,通过氧化与磷含量相关的铁水中硅含量以及向熔池中加入脱磷剂等措施,可以有效去除磷。

脱磷的过程是在熔融的金属或合金中与氧结合,形成稳定的氧化物,从而降低磷含量的过程。

在炼钢过程中,脱磷操作通常在熔池表面进行,通过向熔池中加入氧化剂,例如氧化钙或氧化铁,将磷氧化成磷酸钙,然后从熔池表面沉淀出去。

为了确保脱磷效果,需要注意以下几点:

1. 合适的温度范围:在高温下,熔融金属的表面张力更小,更容易与氧化剂接触,从而促进脱磷反应。

因此,转炉炼钢脱磷的最佳温度范围为1500-1600℃。

2. 合适的化学反应条件:在氧化剂存在下,磷与氧结合生成磷酸钙,这个反应需要在一定的时间和压力下进行。

因此,需要控制加入氧化剂的量和速度,以确保反应充分进行。

3. 合适的铁水成分:铁水中硅含量的高低对脱磷效果有直接影响。

在氧化剂存在下,硅与氧结合生成二氧化硅,覆盖在铁水表面,阻止磷进一步与氧结合。

因此,铁水中硅含量的控制对于脱磷效果至关重要。

4. 合适的搅拌和搅拌强度:搅拌可以促进脱磷反应的进行,同时有助于氧化剂与铁水的充分接触。

适当的搅拌和搅拌强度可以提高脱磷效果和均匀性。

总之,转炉炼钢脱磷的最佳温度在1500-1600℃范围内,通过控制加入氧化剂的量和速度、控制铁水中硅含量的高低、以及适当的搅拌和搅拌强度等措施,可以获得良好的脱磷效果。

需要注意的是,这些信息仅供参考,炼钢过程的具体条件和工艺因生产厂家、设备和原料等因素而异。

在实际操作中,需要根据具体情况进行调整和优化。

转炉冶炼高磷高带渣量铁液脱磷工艺研究

转炉冶炼高磷高带渣量铁液脱磷工艺研究转炉冶炼是当今冶金行业中最常用的冶炼方法,由于高磷高带渣量铁液的特殊性,传统冶炼过程使用的工艺参数受到了较大的限制。

因此,研究如何利用转炉冶炼技术脱除高磷高带渣量铁液中的磷,对提高铁液质量和提高冶金生产效率具有重要意义和指导意义。

首先,要明确脱磷对转炉冶炼影响。

转炉冶炼高磷高带渣量铁液最主要的影响有:(1)由于磷是一种非金属元素,其溶解度非常低,当磷溶解度过高时,其在熔炼、坩埚和下砂过程中形成砂渣,阻碍清除砂渣,从而影响转炉冶炼的效率,导致杂质含量过高;(2)当磷含量过高时,会影响转炉冶炼的熔强度,从而降低冶炼质量;(3)磷本身是易焊性金属,磷在铁液中高度溶解,会影响转炉冶炼过程中生成的熔铸,从而降低铸件的质量。

其次,要考虑脱磷工艺的技术参数设置。

针对高磷高带渣量铁液的脱磷,应该从技术参数的设置入手。

建议采用相应的冶炼参数,例如增加转炉温度,调整转炉的转矩、转速、温度梯度等。

在实际冶炼过程中,要注意控制转炉内部熔炼温度和溶解度,加速磷的溶解过程,使磷容易脱除,从而提高冶炼效率和质量。

此外,可以使用辅助剂催化脱磷。

有些辅助剂可以促进铁液中磷的溶解,增加转炉冶炼过程中磷的溶解度,因此可以有效催化脱磷,提高转炉冶炼效果。

最后,如何选择脱磷剂也是值得考虑的一个因素,目前已经开发的脱磷剂包括磷酸根和硫酸、氯化物等。

在选择脱磷剂时,还需考虑

其磷溶解度、操作成本、环境危害等因素。

总之,研究转炉冶炼高磷高带渣量铁液的脱磷工艺具有重要的指导意义。

在实际应用中,应该分析影响高磷高带渣量铁液脱磷工艺的各种因素,科学设置冶炼参数,合理选择脱磷剂,以确保冶炼质量和效率,满足生产需求。

大型转炉炼钢脱磷的研究

大型转炉炼钢脱磷的研究摘要:主要研究近年来脱磷的方法,一些防止回磷的措施,复吹转炉成渣过程对脱磷的影响,高磷铁水脱磷效率影响因素,以及钢渣在微波场中还原脱磷的工艺。

关键词:脱磷;回磷;炉渣碱度;还原;预熔脱磷剂;高磷铁水;炼钢工艺1. 前言一般情况下,磷是钢材中的有害成分,使钢具有冷脆性。

磷能溶于a-Fe中(可达1. 2%),固溶并富集在晶粒边界的磷原子使铁素体在晶粒问的强度大大增高,从而使钢材的室温强度提高而脆性增加,称为冷脆。

但含磷铁水的流动性好,充填性好,对制造畸形复杂铸件有利。

此外,磷可改善钢的切削性能、易切削钢中磷含量可达0.08%一0.15%。

2.转炉的脱磷2.1转炉脱磷的基本原理通常认为,磷在钢中是以[Fe3P]或[Fe_2P]的形式存在,为方便起见,均用[P]表示。

炼钢过程中的脱磷反应是在金属液与熔渣界面进行,首先是[P]被氧化成(P2O5),然后与(CaO)结合成稳定的磷酸钙,其反应式可表示为:2.2影响脱磷的因素磷的氧化在钢渣界面进行,按炉渣分子理论的观点,反应式如下:2.3回磷现象所谓的回磷现象,就是磷从熔渣中又返回到钢液中。

成品钢中磷含量高于终点钢中的磷含量也属于回磷现象。

熔渣的碱度或氧化亚铁含量降低,或石灰划渣不好,或温度过高等,均会引起回磷现象。

出钢过程中,由于脱氧合金加入不当,或出钢下渣,或合金中磷含量较高等因素,也有导致成品钢中磷高于终点钢[P]含量。

通常采用避免钢水回磷措施:挡渣出钢,尽量避免下渣;适当提高脱氧前碱度;出钢后向钢包渣面加一定量石灰,增加炉渣碱度;尽可能采取钢包脱氧,而不采取炉内脱氧;加入钢包改质剂。

3 钢渣在微波场中还原脱磷微波技术在加热高电介质耗损原料方面是一种简单而有效的方法,在冶金还原领域有着广阔的应用前景。

相较于传统加热还原工艺需要较高的温度和损耗,具有体积性加热、选择性加热、非接触性加热、即时性等加热特性的微波场在较低温度下能够提供更多的热量。

转炉炼钢脱磷影响因素的分析

转炉炼钢脱磷影响因素的分析任茂勇【摘要】磷在钢中作为一种有害元素,必须在冶炼过程中将其去除.脱磷是转炉冶炼最重要的任务之一.低磷钢的冶炼对转炉冶炼工艺提出了更为严格的要求.在理论分析的基础之上,通过对实际生产中数据的汇总,分析了温度、炉渣碱度、碳含量、炉渣氧化性、留渣操作及双渣操作等因素对转炉脱磷效果的影响,为提高天钢转炉的脱磷效果提供了参考.结果表明,保持相对较低的熔池温度、造高碱度的炉渣、保持一定的炉渣氧化性以及留渣和双渣操作等,都有利于脱磷反应的进行.【期刊名称】《天津冶金》【年(卷),期】2012(000)004【总页数】3页(P1-3)【关键词】转炉;脱磷;碱度;炉渣;氧化性【作者】任茂勇【作者单位】天津钢铁集团有限公司炼钢厂,天津 300301【正文语种】中文磷是钢中的有害元素之一,只有在极特殊的钢中才作为有用的元素加入[1]。

磷使钢具有冷脆性,增加钢对脆性断裂的倾向。

另外,磷对钢的焊接性能也有不利影响,其夹杂物在钢中的偏析度较大,而且偏析度很难消除。

对于高级别钢需要将磷含量控制在很低水平。

由于炼铁过程为还原性气氛,几乎没有脱磷能力,因此脱磷是炼钢过程中的重要任务之一[2]。

随着石油、天然气、汽车、电子等工业的发展,用户对钢材质量的要求越来越高。

很多优质钢种都要求磷含量低于0.015%,一些特殊用途的钢种甚至要求磷含量在0.005%以下。

深化脱磷已经成为很多冶金企业急需解决的问题[3]。

高炉冶炼不能控制铁水的含磷量,矿石中的磷几乎全部进入铁水中,致使铁水的含磷量高达0.1%以上。

而从脱磷的热力学和动力学条件来看,转炉炼钢有着巨大的优势,因此目前许多厂家的脱磷任务还主要是在转炉冶炼过程中完成的。

本文通过对转炉冶炼过程中脱磷反应机理分析和实际生产中部分炉次的数据进行汇总,分析得出转炉冶炼脱磷的影响因素,为提高产品质量提供参考。

在转炉冶炼过程中,熔池的成分、温度以及炉渣的成分变化都有一些基本规律。

探析转炉脱磷影响因素及其工艺发展

探析转炉脱磷影响因素及其工艺发展1 概述磷、硫是钢铁冶炼中常见的杂质元素,其中磷元素是炼钢过程中必须考虑并加以控制的元素。

在绝大多数钢种中磷是有害元素,为提高钢的纯净度,必须尽量降低钢液中的磷含量。

通常认为,磷在钢中以[Fe2P]或[Fe3P]的形式存在,为方便起见,本文均用[P]表示。

由于炼铁过程为还原性气氛,炼铁原料中的磷几乎全部进入铁水中,而转炉以其自身的氧化性和炉渣特点为脱磷创造了良好的环境,有着较好的脱磷效果,能达到85%,钢中的磷主要是在转炉冶炼过程中被去除的,因此转炉终点磷控制直接影响产品磷含量。

由于脱磷反应是在钢-渣界面进行的,因此控制和调整好转炉内炉渣的成分和性质是转炉脱磷的重要条件,其中炉渣碱度、炉渣氧化性和炼钢熔池温度是影响脱磷的主要因素。

本文将重点分析转炉脱磷的影响因素和国内外转炉脱磷工艺的发展情况。

2 转炉脱磷的热力学理论分析转炉脱磷反应是在金属液与熔渣界面上进行的,针对脱磷的热力学平衡,国内外学者均做了研究,其主要的化学反应方程式如下:钢液/熔渣界面反应:(1)熔渣中的反应:(2)式(1)+式(2)得:(3)从反应式可以看出,反应在相界面上进行,在高氧化铁的条件下,磷可以得到有效的去除。

在炼钢的熔渣制度下,(P2O5)并不稳定,必须和碱性氧化物结合才能被脱除,而FeO和CaO是生成稳定磷酸盐的最主要的氧化物。

吹炼前期,生成的(P2O5)主要与(FeO)生成较稳定的(3FeO·P2O5)()。

但碳氧反应的进行,吹炼温度不断上升,在1400℃~1620℃时,(3FeO·P2O5)逐渐分解,使磷又回到钢液当中。

为了有效地彻底脱磷,必须用石灰造高碱度钢渣,使磷在高碱度下生成更稳定的磷酸盐渣3CaO·(P2O5)或4CaO·(P2O5),其中4CaO·(P2O5)()更稳定,3CaO·(P2O5)次之,但通常达到平衡时的反应产物是4CaO·(P2O5)。

转炉造渣操作及其对脱磷的影响

转炉造渣操作及其对脱磷的影响任海军李军辉( 杭州钢铁集团公司转炉炼钢厂 310022 )摘要:从氧气顶吹转炉脱磷的热力学分析人手,探讨了冶炼过程中炉渣碱度、(FeO)含量对脱磷的影响、回磷的原因、影响因素及防止措施等,指出造渣过程应将炉渣碱度和(FeO)含量控制在合理范围内,同时必须应重视钢水的回磷问题。

关键词脱磷;热力学;炉渣碱度;回磷炼钢生产中的脱磷效果主要是指成品钢中能够达到的最低含磷量。

成品钢中含磷量的多少,主要取决于转炉冶炼终点的磷含量和出钢过程的回磷量,而冶炼过程脱磷的效果又取决于炉渣的物理性质和化学性质。

现从以下几个方面分析转炉炉渣对脱磷的影响。

1 造渣操作1.1 成渣原理俗话说炼钢先炼渣,所以造渣是转炉炼钢生产中主要的工艺操作之一。

由于顶吹转炉的吹炼时间很短,快速成渣就成为顶吹转炉炼钢的核心问题之一,炉渣不仅要满足炼钢的要求,而且应该对炉衬的侵蚀最小。

因此,在吹炼过程中炉渣必须遵循“早化、化透、作黏、挂上”八字方针的原则。

从CaO-FeO-SiO2三元相图1600℃等温图中可知,在吹炼初期影响石灰溶解的主要原因是,石灰在渣化过程中,其表面会形成质地致密、高熔点的2CaO·SiO2,阻碍着石灰进一步渣化。

若渣中有足够的FeO,可使2CaO·SiO2解体,其成分点移至液相区,或是当SiO2含量超过25%时,石灰溶解有所下降。

为了加速石灰溶解,可以加入能急剧降低2CaO·SiO2熔点的溶剂如铁矿石、萤石或少量的MgO等。

这几种物质都能够扩大CaO—FeO—SiO2三元相图液相区,对成渣有利。

1.2 造渣料的确定石灰的加入量必须根据铁水的成分和重量、炉渣碱度及吹炼的钢种对磷、硫的要求,由下列计算公式确定:石灰加入量= 2.14*[Si%]x R x G x l000/有效CaO (1) 式中2.14—— SiO /Si=60/28=2.14;G ——铁水量,t;有效CaO%——CaO石灰%一R×SiO%;R ——炉渣碱度。

关于当前转炉冶炼脱P要求

关于转炉冶炼脱P的思考一、理论部分P冷脆,转炉去P率达85~95%2[P]+5(FeO)= (P2O5)+ 5[ Fe ]-Q1 (1)3(FeO)+ (P2O5)=(3FeO〃P2O5)- Q2 (2)(3FeO〃P2O5)+4(CaO)=(4CaO〃P2O5)+(3 ( FeO) - Q3 (3) 由式(1)、(2)、(3)可推出(4) :2[ P] + 5 ( FeO) + 4 ( CaO) = (4CaO 〃P2 O5 ) +5[ Fe ] - Q4 (4)式(4)表明:1、平衡条件:高碱度、高氧化性渣对脱磷有利,去磷是放热反应,故从热力学讲低温条件有利于去磷反应的进行。

2、分配系数:温度和渣成分(亚铁和R)1. 1 氧化性对炉渣去磷能力影响的理论分析( FeO)在脱磷过程中起双重作用,一方面是作为磷的氧化剂起氧化磷的作用;另一方面充当把( P2 O5 )结合成( 3FeO 〃P2 O5 )的基础化合物的作用。

所以,可以认为渣中存在( FeO)是去磷的必要条件。

由于( 3FeO 〃P2 O5 )在温度高于1 470 ℃时是不稳定的,因此只有当熔池内石灰熔化后生成稳定的化合物(4CaO 〃P2 O5 )才能达到去磷的目的。

1. 2 炉渣碱度对炉渣去磷能力影响的理论分析CaO 具有较强的脱磷能力,4CaO 〃P2 O5 在炼钢温度下很稳定,因此,提高炉渣碱度可以提高脱磷效率。

但不能无止境地提高炉渣的碱度,如果CaO 加入过多,炉渣熔点增大, CaO 颗粒不能完全熔入炉渣,则导致炉渣的流动性减弱,黏度增强,从而影响脱磷反应在钢液与炉渣间的界面进行而降低脱磷效果。

另外,炉渣碱度与氧化铁活度也有关系,过高碱度减少氧化铁的活度,从而降低脱磷效果。

1. 3 温度对炉渣去磷能力影响的理论分析温度对去磷反应的影响应从2 个方面来看:一方面,去磷是放热反应,高温不利于去磷,然而,熔池温度提高,将加速石灰的熔化,提高熔渣碱度,从而能提高磷在炉渣和钢水中的分配比;另一方面,高温能提高渣的流动性,能加强渣2 钢界面反应,提高去磷速度,所以过低的温度也不利于去磷。

影响转炉低碳钢冶炼脱磷的因素分析

影响转炉低碳钢冶炼脱磷的因素分析卓伟伟1,雷 强1,王庆祥1,尹振芝2(1.武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北武汉430081;2.涟源钢铁(集团)公司第三炼钢厂,湖南娄底410000)摘 要:对渣2钢脱磷反应影响因素进行了理论分析和试验研究。

结果表明:磷在炉渣和钢水中的分配比随炉渣氧化性的增加而增加;在一定炉渣碱度范围内随着炉渣碱度的增加而增加,当碱度高到一定程度后,则随碱度的升高而下降;在一定的温度范围内随着温度的增加而增加,当温度高到一定程度后,则随温度的升高而下降。

关键词:顶底复吹转炉;低碳钢;脱磷;影响因素中图分类号:TF704.4 文献标识码:A 文章编号:100121447(2008)0520009203Analysis on factors affecting low carbon steel dephosphorizationin converter smeltingZHUO Wei 2wei 1,L EI Qiang 1,WAN G Qing 2xiang 1,YIN Zhen 2zhi 2(1.Key Laboratory for Ferrous Metallurgy and Reso urces Utilization of Minist ry of Education ,Wuhan U niversity of Science and Technology ,Wuhan 430081,China ; 2.No.3Steelmaking Plant ,Lianyuan Iron and Steel Corp ,Loudi 410000,China )Abstract :Theoretical analysis and experimental research on factors affecting dep hosp ho 2rization between molten steel and slag are described in t his paper.The result s show t hat t he p ho sp horus partition ratio of t he slag 2steel increases wit h t he increase of oxidability ,basicity of slag.In t he condition of higher basicity of slag ,t he ratio decreases wit h t he in 2crease of slag basicity.As regard to t he influence of temperat ure on t he ratio ,t he ratio increases wit h t he increase of temperat ure to so me extent.In t he condition of higher temperat ure ,t he ratio decreases t he increase of temperat ure.K ey w ords :top 2bottom combined blowing co nverter ;low carbon steel ;dep hosp horiza 2tion ;influencing factors作者简介:卓伟伟(1984-),男,福建莆田人,硕士生,主要从事钢铁冶金方面的研究. 磷是一般钢种中有害元素之一。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

转炉脱磷效果影响因素分析

徐文静

摘要:从氧气顶吹转炉脱磷的热力学分析入手,探讨了冶炼过程中温度、炉渣碱度、(Fe O)对磷含量的影响,回磷的原因、影响因素及防止措施等,指出应控制炉渣碱度、终点温度、(Fe O)在合理范围内,应重视钢水回磷问题。

关键词:磷;碱度;温度;回磷

1 前言

炼钢生产中的脱磷效果,主要是指成品钢中含磷量的高低,而成品钢中含磷量的多少,主要取决于转炉冶炼终点的磷含量和出钢过程的回磷量。

下面从这两个方面入手对转炉脱磷效果进行分析。

2 冶炼过程中磷含量的控制

2.1脱磷的基本反应

脱磷反应是在钢—渣界面进行的,按炉渣分子理论的观点,由下列反应组成:

5(Fe O)=5[O]+5[Fe]

2[P]+5[O]=(P

2O

5 )

(P

2O5)+4(C aO)=(4Ca O.P

2

O

5

)

2[P]+5(F eO)+4(Ca O)=(4C aO.P

2O

5

)+5[Fe]

lg K=lg(a

4C a O.P2O5)/{[%P]2.a5

F e O

.a4

C a O

}

=(%C

a4.P

2

O

9

).r

C a4

.P

2

O

9

/{[P]2.f2

P

[%F eO]5.r5

F e O

.(%Ca O)4.r4

C a

O

}=40067/T-15.06 (1)

式中K—脱磷反应的化学平衡常数;

T—钢水温度。

为了分析方便,以脱磷的分配比:

L

P =(%P

2

O

5

)/[%P]2

表示炉渣的脱磷能力。

由(1)式可得:

L

P =(%P

2

O

5

)/[%P]2=K.(Fe O)5.(%C aO)4.f2

p

.r5

F e O.

r5

C a O

/r

C a4P2O9

(2)

可见,要提高炉渣的脱磷能力,必须增大

K.(F eO)5.(%C aO)4.f2

p 和降低r

C a4P2O9。

影响这些因素的有关工艺参

数的改变,也就改变了钢中磷的分配。

2.2温度的影响

利用(1)式,可以计算出不同温度下脱磷反应的化学平衡常数。

假定转炉冶炼终渣的化学成分不变,则可以计算出钢水终点磷含量与温度的对应关系:温度升高,K值显著减小,因此,低温对脱磷有利。

需要指出的是,提高熔池温度,会使磷的分配比降低,对磷从金属向炉渣的转移不利。

但温度升高降低了炉渣的粘度,加速了石灰的熔解,从而有利于磷从金属向炉渣的转移。

理论研究表明,最有效的脱磷有一个最佳的温度范围(1450~1500℃)。

这就要求冶炼初期,要根据铁水温度采用不同的操作制度。

铁水温度低(1250℃以下),要采用低枪位操作以提高熔池温度,加速石灰的熔解,迅速形成初期渣,充分利用前期炉渣Fe O高、炉温低的优势,快速脱磷。

若铁水温度特别高

(大于1350℃),冶炼初期要适当采用高枪位操作,并加入部分

矿石,抑制炉温的快速升高,同时也有利于石灰的溶解,延长冶炼在低温区(1500℃以下)的运行时间。

实践证明,尽管冶炼终点温度高,会降低磷在钢—渣中的分配比,但脱磷的关键仍然是冶炼过程渣特别是终渣的控制。

也就是说温度的影响不如(Fe O)和(C aO)显著。

2.3炉渣碱度的影响

因为Ca O是使r

P2O5

降低的主要因素,增加(Ca O)达到饱和

含量可以增大a

C a O

,亦即增加自由C a O(不与酸性氧化物结合)的

浓度,会使(P

2O

5

)提高或钢中[P]降低。

但渣中(Ca O)过高,

将使炉渣变稠,同样不利于脱磷,如图1所示。

图1炉渣碱度对脱磷指数的影响

从图1可以看出,当炉渣碱度大于 3.0后,脱磷指数随(F eO)增加而增大,随碱度的增加变化不大。

实际操作中经常出现石灰加入很多,终点[P]仍然较高的现象,其原因就是炉渣没有化透或温度太高。

实践证明,只要炉渣碱度达到 3.0左右,炉渣化透并含有适量的(F eO),冶炼一般钢种脱磷是没有问题的。

这也是最经济的操作方法。

这就要求冶炼终点[P]偏高时,应视温度和炉渣情况采用不同的处理方法:

(1)温度合适,炉渣较稠,只要采用点吹方式,化透炉渣即可。

(2)温度较高,炉渣较好,就要采取适当措施降低熔池温度。

(3)温度较高,炉渣较稠,要适当补加矿石,既能起到降温效果又能帮助化渣,具有一举两得的功效。

(4)温度合适,炉渣较好,终点[P]仍然偏高,这种情况一般是碱度不够或渣量不足所致,就要适当补加石灰,点吹化开炉渣。

2.4(F e O)[H T H]的影响

(F eO)对脱磷反应的影响比较复杂,当(F eO)很低时,石灰不能很好熔化,显然不能脱磷。

但若(F eO)过高,将稀释(Ca O)的脱磷作用。

(F eO)与碱度对脱磷的综合影响是,碱度在 2.5以下,增加碱度(石灰用量)对脱磷的影响大。

碱度在 2.5~4.0时,增加(F eO)对脱磷有利。

但过高的(F eO)反而使脱磷能力下降。

如图2所示。

图2(F e O)对脱磷率的影响

图2表明,要达到较高的L

,对于一定的炉渣,(F eO)

P

含量以14%~18%、(%Ca O)/ (%Fe O)比值以 2.5~3.0为最好。

3 回磷

成品钢中的磷含量一般高于冶炼终点的含磷,这种现象被称为回磷。

其原因:一是由于合金带入的磷,二是钢水的回磷。

如果终点温度高,出钢过程下渣量多,都会造成回磷量增加,一般回磷量在0.005%~0.02%之间,有时会更高。

3.1产生回磷的原因

冶炼终点一般认为脱磷反应已达到平衡,在出钢过程中向钢包内加入脱氧剂,将使钢中的氧以及渣中(F eO)下降,脱氧产物

(S iO

2)、(A l

2

O

3

)等进入炉渣,使炉渣碱度降低,从而打破了脱磷

反应的平衡状态,有利于(P

2O

5

)的分解和还原,磷又重新进入钢

液。

回磷反应与下列各种反应有关:

(1)渣中(Fe O)与脱氧剂作用:

2(Fe O)+[Si]= (Si O

2

)+2[Fe]

(F eO)+[M n]=(Mn O)+[Fe]

(2)炉渣与脱氧产物作用:

2(3C aO.P

2O

5

)+3(Si O

2

)=3(2C aO.S iO

2

)+2(P

2

O

5

)

(3)渣中(P

2O

5

)与脱氧剂的作用:

(P

2O

5

)+5[M n]=5(M nO)+2[P]

2(P

2O

5

)+5[S i]=5(S iO

2

)+4[P]

3(P

2O

5

)+10[A l]=5(Al

2

O

3

)+6[P]

(4)渣中(3C aO.P

2O

5

)直接同脱氧剂作用:

(3Ca O.P

2O

5

)+5[M n]=2[P]+5(Mn O)+3(C aO)

2(3C aO.P

2O

5

)+5[Si]=4[P]+5(S iO

2

)+6(C aO)

3(3C aO.P

2O

5

)+10[A l]=5(A l

2

O

3

)+6[P]+9(Ca O)

上述反应的共同结果,导致了钢水回磷的发生。

3.2影响回磷程度的因素

通过上面产生回磷原因的分析,可以得出影响回磷的主要因素有:

(1)出钢过程中下渣是磷的主要原因。

下渣量大,回磷就严重,特别是出钢前下渣或出钢口不圆造成出钢过程卷渣更为

严重。

因为无论是反应时间还是反应的动力学条件,都较出钢后期下渣更优越。

(2)出钢合金化或增碳操作不合理。

诸如出钢后期补加硅铁、碳化硅、碳粉等。

因为它们比较轻而浮在钢渣上面,直接与钢渣接触,硅铁、碳化硅、碳粉都非常容易与渣中(F eO)反应,造成渣中(F eO)急剧下降,而反应产物又降低了炉渣的碱度,从而大大增加了回磷。

(3)吹氩时,使用氩气压力过高,造成钢液—钢渣翻腾、卷渣,形成一种“渣洗”现象,也大大增加了回磷程度。

3.3防止回磷的措施

要防止钢水回磷,首先要挡好渣,减少出钢过程的下渣量最为关键。

其次是严格出钢合金化操作的标准化和规范化,杜绝出钢后期补加合金(如硅铁、碳化硅、碳粉等)。

再次,万一炉渣过稀或下渣量大应及时向钢包内加石灰粉、精炼渣稠化炉渣,以减弱回磷反应的能力。

4 结论

4.1控制炉渣碱度在 2.8~3.1范围内,且具有合适的终点温度,冶炼一般钢种是没有问题的。

4.2脱磷反应的关键是过程渣要化透和合适的(Fe O)含量,而

非片面追求(加大石灰用量)高碱度。

4.3减少出钢过程中或以后浇注过程中的回磷在生产中不容忽视。