显影蚀刻去膜

液态感光至抗蚀刻及图形转移工艺二

液态感光至抗蚀刻及图形转移工艺(二)二.液态感光至抗蚀剂图形转移液态感光至抗蚀剂工艺流程:上道工序→前处理→涂覆→预烘→定位→曝光→显影→干燥→检查修版→蚀刻或电镀→去膜→交下工序 1.前处理(Pre-cleaning)前处理旳重要目旳是清除铜表面旳油脂(Grease)、氧化层(OxidizedLayer)、灰尘(Dust)和颗粒(Particle)残留、水分(Moisture)和化学物质(Chemicals)尤其是碱性物质(Alkaline)保证铜(Copper)表面清洁度和粗糙度,制造均匀合适旳铜表面,提高感光胶与铜箔旳结合力,湿膜与干膜规定有所不一样,它更侧重于清洁度。

前处理旳措施有:机械研磨法、化学前处理法及两者相结合之措施。

1)机械研磨法磨板条件:浸酸时间:6~8s。

H2SO4: 2.5%。

水洗: 5s~8s。

尼龙刷(Nylon Brush):500~800目,大部分采用600目。

磨板速度:1.2~1.5m/min,间隔3~5cm。

水压:2~3kg/cm2。

严格控制工艺参数,保证板面烘干效果,从而使磨出旳板面无杂质、胶迹及氧化现象。

磨完板后最佳进行防氧化处理。

2)化学前处理法对于MLB内层板(Inner Layer Board),因基材较薄,不适宜采用机械研磨法而常采用化学前处理法。

经典旳化学前处理工艺:去油→清洗→微蚀→清洗→烘干去油: Na3PO4 40~60g/l Na2CO3 40~60g/l NaOH 10~20g/l 温度:40~60℃微蚀(Mi-croetehing): NaS2O8 170~200g/l H2SO4(98%) 2%V/V 温度:20~40℃通过化学处理旳铜表面应为粉红色。

无论采用机械研磨法还是化学前处理法,处理后都应立即烘干。

检查措施:采用水膜试验,水膜破裂试验旳原理是基于液相与液相或者液相与固相之间旳接口化学作用。

若能保持水膜15~30s不破裂即为清洁洁净。

FPC的全流程

FPC的全流程fpc是Flexible Printed Circuit的简称,又称软性线路板、柔性印刷电路板,挠性线路板,简称软板或FPC,具有配线密度高、重量轻、厚度薄的特点.主要使用在手机、笔记本电脑、PDA、数码相机、LCM等很多产品.FPC生产流程(全流程)1. FPC生产流程:1.1 双面板制程:开料→ 钻孔→ PTH → 电镀→ 前处理→ 贴干膜→ 对位→曝光→ 显影→ 图形电镀→ 脱膜→ 前处理→ 贴干膜→对位曝光→ 显影→蚀刻→ 脱膜→ 表面处理→ 贴覆盖膜→ 压制→ 固化→ 沉镍金→ 印字符→ 靶冲→ 电测→装配→ 剪切→ 冲切→ 终检→包装→ 出货1.2 单面板制程:开料→ 钻孔→贴干膜→ 对位→曝光→ 显影→蚀刻→ 脱膜→ 表面处理→ 贴覆盖膜→ 压制→ 固化→表面处理→沉镍金→ 印字符→ 靶冲→ 电测[单面板一般可不测]→装配→ 剪切→ 冲切→ 终检→包装→ 出货2. 开料2.1. 原材料编码的认识NDIR050513HJY: D→双面, R→ 压延铜, 05→PI厚0.5mil,即12.5um, 05→铜厚18um, 13→胶层厚13um. XSIE101020TLC: S→单面, E→电解铜, 10→PI厚25um, 10→铜厚度35um, 20→胶厚20um.CI0512NL:(覆盖膜) :05→PI厚12.5um, 12→胶厚度12.5um. 总厚度:25um.2.2.制程品质控制A.操作者应带手套和指套,防止铜箔表面因接触手上之汗而氧化.B.正确的架料方式,防止皱折.C.不可裁偏,手对裁时不可破坏沖制定位孔和测试孔.D.材料品质,材料表面不可有皱折,污点,重氧化现象,所裁切材料不可有毛边,溢胶等.3钻孔3.1打包: 选择蓋板→組板→胶帶粘合→打箭头(记号)单面板30张,双面板6张, 包封15张.A: 防止钻机和压力脚在材料面上造成的压伤B::使钻尖中心容易定位避免钻孔位置的偏斜C:带走钻头与孔壁摩擦产生的热量.减少钻头的扭断.3.2钻孔:开机→上板→调入程序→设置参数→钻孔→自检→IPQA检→量产→转下工序.钻针管制方法:a. 使用次数管制b. 新钻头之辨认,检验方法3.3. 品质管控点: a.钻带的正确b.对红胶片,确认孔位置,数量,正确. c确认孔是否完全导通. d. 外观不可有铜翘,毛边等不良现象.3.4.常见不良现象a.钻机操作不当b.钻头存有问题c.进刀太快等.a.蓋板,墊板不正确b.靜电吸附等等4.电镀PTH即在不外加电流的情況下,通过镀液的自催化(钯和铜原子作为催化剂)氧化还原反应,使铜离子析镀在经过活化处理的孔壁及铜箔表面上的过程,也称为化学镀铜或自催化镀铜.碱除油→水洗→微蚀→水洗→水洗→预浸→活化→水洗→水洗→速化→水洗→水洗→化学铜→水洗.:a活化钯吸附沉积不好. b速化槽:速化剂浓度不对. c化学铜:温度过低,使反应不能进行反应速度过慢;槽液成分不对.,粗糙: a化学槽有颗粒,铜粉沉积不均,开过滤机过滤. b板材本身孔壁有毛刺.a化学槽成分不对(NaOH浓度过高).4.4镀铜镀铜即提高孔内镀层均匀性,保证整个版面(孔内及孔口附近的整个镀层)镀层厚度达到一定的要求.a电流密度的选择b电镀面积的大小c镀层厚度要求d电镀时间控制1 贯通性:自检QC全检,以40倍放大镜检查孔壁是否有镀铜完全附着贯通.2 表面品质:铜箔表面不可有烧焦,脱皮,颗粒状,针孔及花斑不良等现象.3 附着性:于板边任一处以3M胶带粘贴后,以垂直向上接起不可有脱落现象.5.线路5.1干膜干膜贴在板材上,经曝光后显影后,使线路基本成型,在此过程中干膜主要起到了影象转移的功能,而且在蚀刻的过程中起到保护线路的作用.5.2干膜主要构成:PE,感光阻剂,PET .其中PE和PET只起到了保护和隔离的作用.感光阻剂包括:连接剂,起始剂,单体,粘着促进剂,色料.5.3作业要求a保持干膜和板面的清洁, b平整度,无气泡和皱折现象.. c附着力达到要求,密合度高.5.4作业品质控制要点,应先用无尘纸粘尘滚轮除去铜箔表面杂质.,压力,转数等参数.,不要直接接触铜箔表面.,以防止产生皱折和附着性不良,然后再去曝光,时间太短会使发生的有机聚合反应未完全,太长则不容易被水解,发生残留导致镀层不良.5.5贴干膜品质确认,不可有皱折,气泡.5.6曝光a作业时要保持底片和板子的清洁.b底片与板子应对准,正确.c不可有气泡,杂质.*进行抽真空目的:提高底片与干膜接触的紧密度减少散光现象.*曝光能量的高低对品质也有影响:1能量低,曝光不足,显像后阻剂太软,色泽灰暗,蚀刻时阻剂破坏或浮起,造成线路的断路.2.能量高,则会造成曝光过度,则线路会缩小或曝光区易洗掉.5.7显影,经过(1.0+/-0.1)%的碳酸钠溶液(即显影液)的处理,将未曝光的干膜洗去而保留经曝光发生聚合反应的干膜,使线路基本成型.a﹑显影液的组成b﹑显影温度. c﹑显影压力. d﹑显影液分布的均匀性.e﹑机台转动的速度.,显影温度,显影速度,喷压.a﹑出料口扳子上不应有水滴,应吹干净.b﹑不可以有未撕的干膜保护膜.c﹑显像应该完整,线路不可锯齿状,弯曲,变细等状况.d﹑显像后裸铜面用刀轻刮不可有干膜脱落,否则会影响时刻品质.e﹑干膜线宽与底片线宽控制在+/-0.05mm以内的误差.f﹑线路复杂的一面朝下放置,以避免膜渣残留,减少水池效应引起的显影不均.g﹑根据碳酸钠的溶度,生产面积和使用时间来及时更新影液,保证最佳的显影效果.h﹑应定期清洗槽内和喷管,喷头中之水垢,防止杂质污染板材和造成显影液分布不均匀性.i﹑防止操作中产生卡板,卡板时应停转动装置,立即停止放板,并拿出板材送至显影台中间,如未完全显影,应进行二次显影.j﹑显影吹干后之板子应有绿胶片隔开,防止干膜粘连而影响到时刻品质.5.8蚀刻脱膜,与没有蚀刻阻剂保护的铜发生氧化还原反应,而将不需要的铜反应掉,露出基材再经过脱膜处理后使线路成形.,双氧水,盐酸,软水5.9蚀刻品质控制要点:, 皱折划伤等,无水滴.,不允收出现蚀刻过度而引起的线路变细,和蚀刻不尽.,杂质,铜皮翘起等不良品质。

显影、蚀刻、去膜(DES)工艺指导书

一.目的:本指导书规定显影、蚀刻、去膜(DES)工位的工作内容和步骤。

二.X围:本指导书适用于内层和掩孔法外层的显影、蚀刻、和去膜的工作过程。

三.设备:IML DES线四.材料:碳酸钠、盐酸、双氧水、氢氧化钠、去泡剂、软化水、该工位的生产板。

五.工艺:5.1操作步骤5.11启动将“MAIN SWITCH ”转至“ON”的位置,送入主电力电源,在按下控制面板上“POWER”钮,此时“POWER”钮内之显示灯亮,并注意“END STOP”灯是否亮着,若有应即将控制面板上或机台上之紧急停止按钮予以复归.5.12开机操作顺序首先确定所有的开关均置OFF状态;将CONTROL SOURCE的旋钮旋开,使电源输入;将所有的加热系统依流程顺序压下,先使其预热;再将所有的温度设定器,依流程顺序,设定在所需的作业温度;压上CON钮使其输送,再调整CON SP ADJ旋钮并调整适当的作业速度;待温度到达所设定之温度时再将所有的PUMP钮依顺序压下即完成作业前的开机程序;放板前10分钟润湿辊轮。

5.13关机操作顺序依显影、蚀刻、去膜顺序依次关掉PUMP钮,关掉所有加热,热风车继续送风,观察蚀刻段温度有否升高趋势。

当热风车自动停止,且蚀刻段温度没有升高趋势时,压下STOP按钮,关掉总电源POWER,将MAIN SWITCH 转至OFF。

5.14警报发生系统故障警报系统依停机与否分二大类:a.停机:此项警报定义为主机或其一电器元件发生异常而无法运做或为保护人体安全而设置,如其一故障或保护条件成立便会使系统停止,须将故障或异常问题排除后再启动系统否则启动无效。

b.不停机:此项警报定义为预先警报或周边设备警报发生不会影响主机系统生产,所以异常发生本身停止运转,而不会停止主系统运转。

故障紧急处理方式:步骤:当紧急状况发生是时,须先按"紧急停止"钮,瞬间停止设备之一切动作,以保安全;停机后如内部尚有板子在内时,先行确认输送系统无异常后,可用"EMG CON"钮以寸动的方式强行使输送部分运转,将板子送出;将其板子全部输送后,再将操作箱上之电源开关关闭然后再检查故障区域;依指示区检查确认故障区的警示灯是何处故障;待将所有的故障区全部检修完毕,再开机;开机时请遵守操作顺序开机;接板时不允许有叠板现象。

des显影蚀刻去膜原理

des显影蚀刻去膜原理概述DES(Deep Etching Solution)显影蚀刻去膜是一种常用于半导体工业中的薄膜制程技术。

该技术通过将待加工的硅片浸泡在特定的显影液中,使薄膜得以去除或转化,从而实现对硅片表面形貌的调控。

本文将对DES显影蚀刻去膜的原理进行详细介绍。

一、DES显影蚀刻去膜的原理1.1 DES显影液的组成DES显影液通常由多种化学物质组成,包括显影剂、酸性溶液、溶剂等。

显影剂是DES显影液的核心成分,它能够与硅片表面的薄膜发生化学反应,从而引起薄膜的去除或转化。

酸性溶液可以调节显影液的酸碱度,溶剂则用于稀释显影液,使其更易于操作。

1.2 显影蚀刻过程DES显影蚀刻去膜的过程可以分为三个阶段:表面反应、扩散反应和控制反应。

在表面反应阶段,显影剂与薄膜表面发生反应,生成可溶解或可反应的物质。

在扩散反应阶段,这些可溶解或可反应的物质会向薄膜内部扩散,进一步破坏薄膜结构。

最后,在控制反应阶段,显影反应达到平衡,薄膜被完全去除或转化。

1.3 反应速率与温度的关系DES显影蚀刻去膜的反应速率受温度影响较大。

一般情况下,随着温度的升高,反应速率也会增加。

这是因为高温能够提高显影剂与薄膜表面的反应速率,并加快扩散反应的进行。

但是,在过高的温度下,显影反应可能会过于剧烈,导致薄膜被过度去除或转化。

二、DES显影蚀刻去膜的应用2.1 半导体工业DES显影蚀刻去膜技术在半导体工业中有着广泛的应用。

通过显影蚀刻去膜,可以实现对硅片表面的局部去除或转化,从而形成不同的电子器件结构。

例如,在制造晶体管时,可以使用DES显影液去除硅片表面的氧化膜,以便形成金属栅极。

此外,DES显影蚀刻去膜还可以用于制造光刻掩膜、电容器等器件。

2.2 微纳加工DES显影蚀刻去膜技术还在微纳加工领域得到广泛应用。

通过显影蚀刻去膜,可以实现对微纳结构的精细调控。

例如,在制造微纳流体芯片时,可以使用DES显影液去除或转化芯片上的膜层,以形成通道、阀门等结构。

DES操作规范

5工作程序5.1.1说明5.1.1.1流程:放板→显影→水洗×3→中检→预蚀刻→蚀刻→水洗×3→中检→去膜→放流水洗→循环水洗→酸洗→水洗×3→吸干→吹干→烘干→收板5.1.1.2作业尺寸:最大宽度不超过620mm5.1.1.3所需设备、工具、物料:显影蚀刻去膜线胶带及胶台座、导引板、导引框工业级碳酸钠、氯化铜、盐酸、氯酸钠、去膜液、消泡剂、液碱、硫酸5.5注意事项5.5.10热滚压膜制品曝光后的需经过15分钟的存放才可显影,但不可超过72小时;湿法压膜制品从压膜至显影放置不可超过24小时5.5.12“Break Point”测试:5.5.12.2显影断点40~60%:调整传送速度,贴好干膜未曝光的板子从入料端放入显影槽,当板子在走到显影槽的60%处停止显影喷淋,板子走出显影槽后观察,确保板子在40~60%处显影完全。

5.5.12.3去膜断点40%-60%。

调整传送速度,曝光后的板子在走到去膜槽的40%-60%处去膜干净。

5.5.12.4蚀刻断点控制:90~100%。

测试方法同显影断点测试。

5.5.13显影槽及去膜槽配制时按0.05%量加入消泡剂,在生产时据需要添加(需先用水稀释后加入槽中)5.5.14长时间(三天以上)停机后的处理方法首先将显影段主槽、水洗槽,蚀刻段水洗槽,去膜段主槽、酸洗槽、水洗槽中的槽液依次排尽,然后依次注入清水,分别开启各段泵浦喷淋30分钟,再将各段槽液排尽,用清水将各段出入口处的阻水滚轮冲洗干净,然后依次将各槽体用清水注满。

(此项动作不包括蚀刻槽)5.5.16 DES线自动添加的添加校正槽体添加药液槽液规格校正方法/频率校正结果处理显影Na2CO38-12(g/L)化学分析/每周1次1.药液添加后对槽液进行化学分析2.分析结果在规格内为OK3.分析结果不在规格内时,显影,去膜槽调整添加量,至添加后的分析结果在规格内为止。

4.Aquar系统的校正:蚀刻药液始终是处于Aquar的调控下的,对蚀刻药液进行分析,当分析结果在规格内时认为Aquar的调控为ok,当分析结果不在规格内时,按分析结果对Aquar进行校正。

蚀刻线岗位操作指引规范

5.1.4检查烘干段加热系统是否正常,不正常使之修复.

5.1.5检查设备有否在维修保养中,如在维修保养中必

需挂上标识牌,待维修OK后再开机。

5。1.6检查连接部位是否需加润滑油。

5.1.7检查急停开关是否复位.

5.2开机

5。2。1开启主电源,机器电源。

单面板:1.0 OZ

1.1-1.4 m/min

1..3m/min

双面板:0.5 OZ

1.1-1.4m/min

1..3m/min

双面板:1.0OZ

1.0-1.3 m/min

1..2m/min

双面板:2.0OZ

0.2-0.5m/min

0. 3 m / m i n

蚀刻

(1200L)

1.0OZ(已加厚10-20um)

1.2 kg/cm2

1次/班

热风干

温度

75-100℃

85℃

D.E.S全线

棉芯

20/5-10um

20”/10um

1次/周

蚀刻线岗位操作规范

制作单位:

文件编号:

生效日期:

版本号:

总页数:第3页共6页

5.0操作内容

5.1蚀刻线开机前准备

5.1.1检查药水槽,水洗槽液位是否正常,并使之正常。

5.1.2检查各盖板是否盖好,没盖好必须盖好。

PH值10.4-11

30℃

1.5-1.7m/min

CO32-8-15g/L

32℃

1.6-1.8m/min

油墨

7级

28℃

**m/min

PH值10.4-11

不准生产

30℃

0.9-1.1m/min

影像转移制程介绍

一·前处理制作流程介绍

(1) 流程 入料 →磨刷→水洗→微蝕→酸洗→水洗 →風刀→烘乾 (2) 各段主要作用 I. 磨刷:粗化並清潔銅面,確保干膜具有良 好附著力 II. 微蝕:粗化銅面 III. 酸洗:去除表面氧化物

二·压膜制作流程介绍

(1) 原理:

利用熱壓方式將干膜的感 光阻劑膜貼附在清潔后的銅面上.

共同點髒點

a. s2顯影後

b. 首檢板E1後

影像转移缺点名词解释:

2·壓膜不良 缺點現象:壓膜板面折皺,氣泡; 檢查標準:目試或者三倍放大燈; 原因分析:壓膜滾輪溫度不均,或者溫度過 高,架設幹膜時左右不均,壓力不均; 改善對策:加大對壓膜滾輪溫度的管控,架 設過程中保證左右的平衡.

斷路

拐彎處斷路

線路之間斷路

影像转移缺点名词解释:

11·缺口 缺點現象;線路未完全斷開; 原因分析:正片:膜屑反搭; 負片:底片上髒點; 檢查標準:10倍或者50倍放大鏡; 改善對策: 正片:對顯影段水洗每六個小時 宕槽後必須清洗乾淨; 負片:完善各工作站作業辦法;

缺口

内层与外层影像转移之比较:

1.前处理不需要 1·前处理有磨刷,

磨刷 2.曝光机用甜甜 圈对位

可以去除板面杂 质 2.曝光时以孔内 孔边距对位

影像转移缺点介紹

影像转移缺点名词解释:

1·髒點 缺點現象: 顯影後造成本來應該覆蓋幹膜 的地方,被顯影掉了; 檢查標準:三倍放大燈檢測; 原因分析:底片上髒物或者板面上殘膠; 改善對策:加強粘性滾輪的更換及保養,切 刀的更換及保養;

幹膜刮傷

嚴重刮傷

輕微刮傷

影像转移缺点名词解释:

PCB板DES制程中的短路缺陷分析与改善

PCB板DES制程中的短路缺陷分析与改善作者:顾亚东来源:《科技视界》2019年第16期【摘要】DES(显影蚀刻去膜)是PCB生产过程当中非常重要的制程。

生产中,质检部门经常检测到PCB板存在DES制程缺陷造成的线路短路问题,直接关系到生产成本的增加,也关系到成品合格率。

蚀刻后短路的问题,可能造成产线的品质恶化、进度延误,甚至影响出货。

本文将分析讨论DES制程中短路缺陷的原因,找出不同的因素来进行过程改善,并展示改善后的结果,包括采取长期措施进行预防。

期望在现有的各种生产条件中寻找出最合适的制程控制方法,对DES的短路缺陷进行长期稳定的控制。

【关键词】PCB板;DES制程;短路缺陷;缺陷分析;工艺改进中图分类号: TG356.55 文献标识码: A 文章编号: 2095-2457(2019)16-0053-003DOI:10.19694/ki.issn2095-2457.2019.16.0240 引言PCB生产的DES制程中会有很多缺陷产生,常见的有如下几点:DES蚀刻后造成的PCB板面划伤,蚀刻后的线路被外界因素强制造成损伤。

该缺陷会使PCB 线路开路或者扭曲,导致信号中断。

所以在日常设备维护的时候,对滚轮的状况、收放板机的机器要定期检查调整。

DES制程后PCB板还会有短路问题,同样会造成PCB板报废。

一般是由DES显影段的干膜残渣,蚀刻段的滚轮污染,药水浓度的变化,参数的不稳定等因素导致的。

1 DES工艺的介绍DES工艺的目的是将前工序所做出的有图形的线路板上未受保护的非导体部分铜蚀刻去,形成线路。

DES工艺中,D为显影(Develop),E为蚀刻(Etching),S为去膜(Strip)。

1.1 DES工艺中的显影显影的目的是将未发生聚合反应的区域用显影药水将其冲洗掉,曝光已感光部分则因已发生聚合反应而洗不掉,仍留在铜面上成为蚀刻阻剂膜。

在显影中只有水溶性的干膜才可以进行显影。

显影槽中采用软化水和碳酸钾配制槽液。

液晶面板制作工艺

一.工艺流程简述:前段工位:ITO 玻璃的投入(grading)——玻璃清洗与干燥(CLEANING)——涂光刻胶(PR COA T)——前烘烤(PREBREAK)——曝光(DEVELOP)显影(MAIN CURE)——蚀刻(ETCHING)——去膜(STRIP CLEAN)——图检(INSP)——清洗干燥(CLEAN)——TOP 涂布(TOP COAT)——UV 烘烤(UV CURE)——固化(MAIN CURE)——清洗(CLEAN)——涂取向剂(PI PRINT)——固化(MAIN CURE)——清洗(CLEAN)——丝网印刷(SEAL/SHORT PRINTING)——烘烤(CUPING FURNACE)——喷衬垫料(SPACER SPRAY)——对位压合(ASSEMBLY)——固化(SEAL MAIN CURING)1.ITO 图形的蚀刻:(ITO 玻璃的投入到图检完成)A.ITO 玻璃的投入:根据产品的要求,选择合适的ITO 玻璃装入传递篮具中,要求ITO 玻璃的规格型号符合产品要求,切记ITO 层面一定要向上插入篮具中。

B.玻璃的清洗与干燥:将用清洗剂以及去离子水(DI 水)等洗净ITO 玻璃,并用物理或者化学的方法将ITO 表面的杂质和油污洗净,然后把水除去并干燥,保证下道工艺的加工质量。

C.涂光刻胶:在ITO 玻璃的导电层面上均匀涂上一层光刻胶,涂过光刻胶的玻璃要在一定的温度下作预处理:(如下图)D.前烘:在一定的温度下将涂有光刻胶的玻璃烘烤一段时间,以使光刻胶中的溶剂挥发,增加与玻璃表面的粘附性。

E.曝光:用紫外光(UV)通过预先制作好的电极图形掩模版照射光刻胶表面,使被照光刻胶层发生反应,在涂有光刻胶的玻璃上覆盖光刻掩模版在紫外灯下对光刻胶进行选择性曝光:(如图所示)F.显影:用显影液处理玻璃表面,将经过光照分解的光刻胶层除去,保留未曝光部分的光刻胶层,用化学方法使受UV 光照射部分的光刻胶溶于显影液中,显影后的玻璃要经过一定的温度的坚膜处理G.坚膜:将玻璃再经过一次高温处理,使光刻胶更加坚固。

蚀刻曝光显影工艺

蚀刻曝光显影工艺蚀刻曝光显影工艺是半导体制造过程中的一项重要技术,用于制作芯片电路上的图案。

这项工艺涵盖了蚀刻、曝光和显影三个主要步骤,通过这些步骤的精确控制,可以制作出高精度的芯片电路。

蚀刻是蚀刻曝光显影工艺的第一步,它的主要作用是将某些区域暴露在酸性溶液中,使其被腐蚀掉,从而形成所需的图案。

在蚀刻之前,需要经过一系列准备工作。

首先,要对基片进行清洁处理,去除表面的杂质,以便与光刻胶更好地附着。

然后,将光刻胶涂布在基片上,并经过烘烤使其形成均匀的薄膜。

接下来,使用光刻机器对光刻胶进行曝光,使得光刻胶在特定区域变得易溶于显影溶液,为后续的蚀刻做好准备。

曝光是蚀刻曝光显影工艺的第二步,它的主要作用是通过光的照射,将图案的信息转移到光刻胶上。

在曝光之前,需要通过掩膜制作将光投射到特定位置上。

掩膜是一种光学透明材料,上面有图案的精细图形。

光刻机器会将光照射到掩膜上,然后通过透射,将图案的信息转移到光刻胶上。

曝光的时间和强度要经过精确控制,以保证图案的准确性与一致性。

显影是蚀刻曝光显影工艺的第三步,它的主要作用是将光刻胶中被曝光过的区域溶解掉,暴露出基片表面。

显影过程使用显影剂,其能够溶解光刻胶中的显影剂易溶区域,从而暴露出基片表面。

显影剂的选择要根据光刻胶的特性来确定,确保显影效果的良好和图案的清晰度。

显影时间也需要精确控制,以避免对光刻胶未曝光区域的影响。

在蚀刻曝光显影工艺中,各个步骤的精确控制对芯片电路的质量和性能至关重要。

蚀刻的时间和浓度要根据需要蚀刻的材料和蚀刻深度来确定。

曝光的时间和强度要根据光刻胶的特性和图案的要求来确定。

显影的时间和显影剂的浓度要根据光刻胶的特性和显影效果要求来确定。

只有通过对这些参数的准确控制,才能制作出质量和性能优良的芯片电路。

总之,蚀刻曝光显影工艺是半导体制造过程中不可或缺的一环。

通过对蚀刻、曝光和显影这三个主要步骤的精确控制,可以制作出高精度的芯片电路。

蚀刻曝光显影工艺的准确性和稳定性对芯片电路的质量和性能至关重要,因此在制造过程中需要严格控制每个步骤的参数,以达到最佳的制程效果。

PCB光成像工艺知识

影响贴膜效果的主要因素——温度

a.贴膜温度是指干膜与板面铜箔介面的实际 温度,(生产上常以压辘温度作参考)。

b.贴膜温度决定于压辘与干膜接触时间, (贴膜时间)。

c.压辘温度预热温度介于压辘和光阻铜箔介面 的热导系数。

影响贴膜效果的主要因素——压膜时间

a. 压膜时间是指滚轮与干膜接触点的时间。 b.压膜时间由贴膜压力(实际是压痕宽度)与

贴膜辘的压力及外形对良率的影响

辘压力(bar) 普通压辘的缺陷率 凸面压辘的缺陷率

4

1%

0.15%

7

0.18%

0.05%

四、曝光

曝光是指UV光线穿过菲林及保护膜,而 到达感光膜体上,使进行一连串的光聚 合反应,形成不溶于显影液聚合物。

流程图

紫外光照射

单体吸收自由基 出现自由基 启始剂裂解

单体发生光聚反应形成聚合体

显影

聚合过程

光源

点光源

点光源

ORC手动曝光机

1、由于曝光框架两层各为麦拉层和玻 璃层,因此上下曝光的能量各不相同。 2、设备通过对灯罩的开合控制曝光时 间的多少。 3、灯罩有冷却水,冷却水在保养时需 要更换。 4、离子罐需要检查,无吸附能力时, 需要更换。 5、反光罩对能量的均匀性有比较大影 响,通常通过调整反光罩的位置来调整 能量均匀性。

平行光源

平行光源就是将由点光源发出的光经过抛物面反射通过移动反射镜来达到上下两面的先后 曝光。平行光的最大优点是在曝光时,所有光线是垂直照射到光致抗蚀剂上,因而可以得 到与底片“相同”的尺寸图形(显影后),得到较理想的图形。

平行光源

1、平行光机保养时,清洁反光罩上面的灰尘,通常使用掸子 掸落灰尘,再用吸尘器吸附。 2、检查过滤器有无堵塞。

PCB专业术语中英文汇总

中文

代码

英文名称

图形电镀去膜

SAP

Stripping after Pattern Plating

退锡

TSR

Tin Stripping

蚀刻/退锡

ETS

Etching, Tin Stripping

去膜/蚀刻/退锡

SES

DF Stripping, Etching, Tin Stripping

AOI:AOI

中文

代码

英文名称

外层离线AOI

OOA

Outer Offline AOI

外层AOI

OAO

Outer AOI

层间对准度测试1

QRE1

IPQC for Registration 1

外层VRS

OVR

Outer VRS

MASKAOI

MAO

Mask AOI

填孔AOI

SAO

Solid Via Filling Plating AOI

减铜干膜曝光

DER

D/F Exposuring before Copper Reduction

减铜干膜显影

DDR

D/F Development before Copper Reduction

减铜干膜LDI

DDC

D/F Laser Direct Image before Copper Reduction

脉冲全板电镀

PPP

Pulse Panel Plating

POFV沉铜

PBP

PTH before POFV

POFV电镀

POFV

Plate over Filling Via

全板电镀

蚀刻与着色电镀技术简介

蚀刻与着色电镀技术简介用蚀刻与电镀的方法制作金属标牌,是标牌行业中最常用的方法。

随着科学技术的发展,计算机的应用,材料的出现,新工艺的诞生,给这个古老而实用的标牌制作方法注入了无穷的活力。

网印感光蚀刻电镀等工艺完整结合起来,不但能生产出更精美的标牌,更华丽的奖牌,还能制作出变化无穷的日用品、礼品、工艺品。

1蚀刻通常在指在金属板表面通过腐蚀与电解的方法产生凹陷,达到雕刻的效果。

可分为镂空蚀刻,表面蚀刻和一个产品既有铵空蚀刻又有表面蚀刻的二专利申请兼之的3种。

通常镂空蚀刻最细保留线条在0.3mm左右,而我公司能生产出0.1mm左右的细线条。

通常表面蚀刻能达到0.15mm线条,而我公司能生产出0.04mm细线条。

所以叫做精细蚀刻。

精细蚀刻其工艺a程基本上与普通蚀刻一样,即:基材清洗——印抗蚀油墨——烘干——曝光——显影——蚀刻——去膜——电镀基本操作如下:1.1图案与菲林制作因为精细蚀刻的产品已进入艺术品的范畴,所以制图时应将造型、布局、色彩,特别是光线反射等诸多艺术效果的因素与生产工艺所允许的条件完好的结合起来。

镂空产品的最细线条应在基材厚度的1.2倍以上;表面蚀刻产品的最细线条间隔应在0.16mm左右,这在0.16mm当中黑线与白地的比例视反光度不同可作成1∶3、2∶2、2∶1。

双面蚀刻产品的正反菲林片四周应有清晰准确的对准十字线,且正反两张片都要药膜帖近基材。

1.2板材处理(以铜板为例)板材正面用2400转/分布轮抛光,达到镜面效果,然后去腊、除油、清洗、干燥待用。

1.3网印光致成像感光胶因为制作图案极细。

显影后无法修补,因此选择好的感光胶尤为重要。

我公司选用高氏(coates)光致成像耐蚀油墨,在黄光或红光下用200目丝网满版印刷,第一次印抛光面,100℃烘15分钟,第二次印反面,再用100℃烘30分钟,待冷却,表面不粘手,方可进行曝光。

1.4曝光吸气哂版机曝光。

曝光时间20-100秒不等,线条越细,曝光时间越长,反之则短。

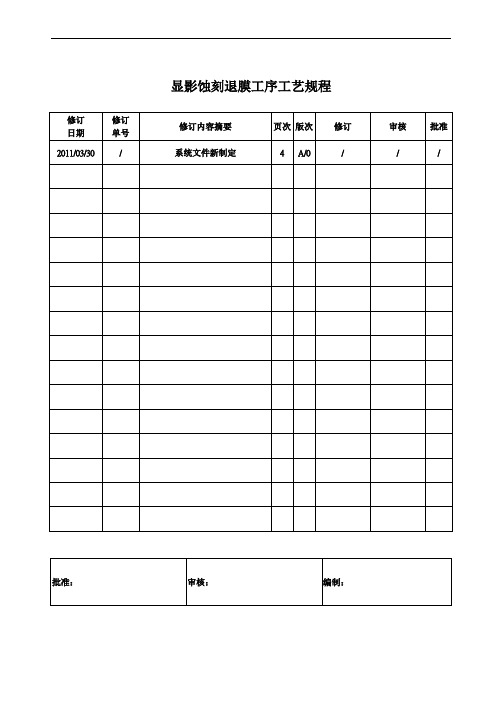

显影蚀刻退膜工序工艺规程

显影蚀刻退膜工序工艺规程显影蚀刻退膜工序工艺规程1 目的为规范显影、蚀刻、退膜操作,确保产品生产品质2 范围单面、双面及多层板均适应3职责操作执行:生产部操作监督:工程、品管部药水化验:品管部药水添加:工程部、生产部、品管部设备维护保养:生产部设备维修:工程部、设备供应商4 材料、设备和工具4.1材料碳酸钾、盐酸、蚀刻添加剂、硫酸、氢氧化钠4.2设备、工具显影、蚀刻、退膜自动线5相关文件无6工艺规程6.1工艺流程放板→显影→冲污水→加压水洗(1)→加压水洗(2)→清水洗→检查→蚀刻→酸洗→溢流水洗(1)→溢流水洗(2)→清水洗→检查→退膜→冲污水→加压水洗(3)→加压水洗(4)→加压水洗(5)→清水洗→烘干→收板6.2流程说明6.2.1放板放板时双手需戴干净的白纱手套或胶指套。

放板时将板平整的一角朝前,并倾斜呈45度,且板与板之间相隔5-10cm,以防叠板及卡板。

6.2.2显影:用弱碱液碳酸钾将末曝光的干膜去掉,露出需要的线路图形。

6.2.3蚀刻:将露出的非线路铜箔蚀刻掉,以形成所需的线路。

6.2.4酸洗:清洗掉从蚀刻槽所带出之残液。

6.2.5退膜:用强碱液氢氧化钠将线路上的保护干膜去除干净。

6.2.6吸干:采用吸水辊将板面富于的水份吸走。

6.2.7烘干:采用热风将板面及孔内的水份吹干,防止板面氧化.6.2.8收板:接板时戴干净的白纱手套或胶指套。

接板时拿板的对角,并轻拿轻放,小心防止刮伤。

7操作规程7.1开机前准备7.1.1查看有无维护人员在维修设备。

7.1.2检查进、出水阀是否处于正常状态。

7.1.3检查所有槽液是否足够,必须保证液位在加热管安全线上。

7.1.4将吸水辊上方的滴水管打开,冲洗2-3分钟进行润湿。

7.1.5检查外盖是否盖好,过滤器是否扭紧,以防腐蚀性药液漏出。

7.1.6化验槽液成份是否在控制范围内.(以每班化验结果调整)。

7.2开机程序总电源→控制电源→进入触摸显示屏工作画面→显影→冲污水→加压水洗(1)→加压水洗(2)→清水洗→蚀刻→酸洗→溢流水洗(1)→溢流水洗(2)→清水洗→退膜→冲污水→加压水洗(3)→加压水洗(4)→加压水洗(5)→清水洗→烘干7.3操作参数7.3.1传送速度:(1)显影速度:依显像点而定;(2)蚀刻速度:视铜箔厚度而定;(3)退膜速度:1.0-1.5米/分钟。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

22

去膜

精选文本

23

去膜

去膜使用有机去膜液,温度50一60℃,去膜方式 为机器喷淋。 机器喷淋去膜生产效率高,但应注 意检查喷嘴是否堵塞,在去膜溶液中必须加入消 泡剂。

精选文本

24

去膜参数

ME去膜液:10 ±2% 温度:502℃ 压力:255PSI

去膜断点:控制在50~60%

精选文本

25

常见缺陷

药液浓度不够 温度、压力不对 喷嘴堵塞 蚀刻速度不对 异物反占 蚀刻速度过快

预防和控制

AQUA系统显示是否正 确 检视温度、压力表 定期点检 断点测试 清洁滚轮 首检确定蚀刻速度

频率

每时每刻 每批 每班点检 月保养后 周保养清洁 每批

精选文本

20

常见缺陷图示

T形铜

正常线路

精选文本

21

不良板

精选文本

精选文本

14

Proper Fan Spray Pattern 扇形喷嘴的排列方式

精选文本

15

Use of Cone Nozzles 圆锥形喷嘴的排列方式

精选文本

16

常见缺陷的预防和控制

缺陷名称 显影不良

产生原因

药液浓度不够 温度、压力不对 喷嘴堵塞 显影速度不对

预防和控制

分析调整 检视温度、压力表 定期点检 断点测试

频率

换液时(三小时抽样) 每批 每班上班点检

精选文本

17

蚀刻

精选文本

18

蚀刻参数

铜离子:150 ±30g/L 盐 酸:2.1±0.3N 比重:1.3±0.02 喷压:3015PSI 温度:50 2℃

蚀刻断点:控制在70~80%

精选文本

19

常见缺陷的预防和控制

缺陷名称

产生原因

蚀刻不洁

铜皮多余 T形铜

精选文本

12

显影点控制

显影点离显影段出口太近,未聚合的抗蚀膜 得不 到充分的清洁显影,抗蚀剂的残余可能留在板面 上。

显影点离显影段的入口太近,已 聚合的于膜由于 与显影液过长时间的接触,可能被浸蚀而变得发 毛,失去光泽。

通常显影点控 制在显影段总长度的50%一60%之 内。

精选文本

13

Breakpoint Schematic 显影点示意图

湿制程课制程简介

精选文本

1

湿制程工艺

化学清洗 显影 蚀刻 去膜

精选文本

2

流程图

化学清洗

脱脂

水洗

微蚀

水洗

酸洗

水洗

烘干

精选文本

3

化学清洗

化学清洗作用原理:

Na2S2O8+Cu=Na2SO4+CuSO4 H2SO4+CuO=CuSO4+H2O 微蚀槽控制点: SPS:40±5 g/L 硫酸:4%±1% 铜离子:<20 g/L 微蚀速率:20±10uinch

精选文本

10

显影参数

显影槽 碳酸钠:10±2g/L PH值:11.00.4 喷压:255PSI 温度:30 2℃ 显影速度:根据段点( 运行一块线路板通过显影机观察

“Break Point”位于50~60%处)

精选文本

11

断点的测定

运行一块线路板通过显影机观察 “Break Point”位于50~60%处(根据不同 厚度干膜来调节显影速度.

精选文本

4

表面分析及测试

化学清洗的目的:获得一层洁净、新

鲜的铜面。使铜面具有一定的粗糙度, 增加板面与干膜的结合力。

• 目视 – 针对抗氧化剂;无均一性 •水破实验

精选文本

5

DES流程

流程图:

显影 去膜

水洗

蚀刻

水洗

水洗

烘干

精选文本

6

DES流程

显影作用原理:

感光膜中未曝光部分的活性基团与稀碱 溶液反应生成可溶性物质而溶解下来;曝 光部分的干膜不被溶胀。

蚀刻作用原理:

3Cu+NaClO3+6HCl=3CuCl2+NaCl+3H2O 剥膜作用原理:

剥膜剂与干膜作用,把干膜裂解成小块 后再剥除下来。

精选文本

7

显影

精选文本

8

显影

显影机 pH值、有效浓度与总浓度 显影点 喷嘴排列方式

精选文本

9

显影机

感光膜中未曝光部分的活性基团与稀碱溶 液反应生成可溶性物质而溶解下 来,显影 时活性基团羧基一COOH与无水碳酸钠溶液 中的Na+作用,生成亲水性集团一 COONa。 从而把未曝光的部分溶解下来,而曝光部 分的干膜不被溶胀。

缺陷名称 产生原因

预防和控制

频率

去膜不良

药液浓度不够 温度、压力不对 喷嘴堵塞 去膜速度不对

分析调整 检视温度、压力表 定期点检 断点测试

每班 每批 每班点检

精选文本

26

THE END!

精选文本

27

感谢亲观看此幻灯片,此课件部分内容来源于网络, 如有侵权请及时联系我们删除,谢谢配合!