合成塔选型

Topsφe S-200型氨合成塔催化剂选型的探讨

年从事专业技术工作。

1 Ca H , Zh , J G 5 oJ uB K i L, e 1 P e a ain a d ta. r p rt n o

c r c e ia i PV DF H ha a t rz ton of FP ir or us lt e — m c op o fa m m

~

E] o ra o mba eSine 0 5 6 :1 2 J .Ju nl fMe rn c c ,2 0 ,2 6 0 e

~

, 飞 , 琦 等. 临 界 c 对 尼 龙 6 9 王 彭 超 0 6膜 的 改 性

出 , 目前 大 型制 氨装 置 中广 泛 使 用 的一 种 氨 合成 是 塔 内件 。T p+ o s eS一2 0型 氨 合成 塔 的主要 特 点 是 0

采用 全径 向换 热式 的气体 流 动方式 替代 传统 的轴 向 冷激 式 , 大大 降低 了流体 阻力 , 高 了氨合成 塔 的生 提

b a e b u e c i c l CO2 n u e p a e e a a i n r n s y s p r r ia t i d c d h s s p r t o

frP MF s J . Eet ci c ca 0 4 5 : 7 o E C ] l r hmi A t,2 0 , 0 5 7 E co a

年 的运 行 , 满 足 生 产 需 要 。本 文 对 To se S一 能 p + 2 0型氨合 成塔 的催 化剂 选型进 行探 讨 。 0 1 国 内 T p ̄ o s eS一2 0型 氨 合 成 塔 内 件 的 基 本 0

情 况

GC型φ1800三轴一径氨合成塔的设计及运行总结

GC型φ1800三轴一径氨合成塔的设计及运行总结1概述江苏灵谷化工有限公司总部原有合成氨系统两套,一套为老合成系统(φ1000合成系列),规模为年产8万吨合成氨(于1998年10月份投产),简称老系统;另一套为新合成系统(φ1200合成系列),规模为年产12万吨合成氨(2002年4月投产),简称新系统。

两套系统生产能力为20万吨合成氨。

老系统(φ1000合成)设备陈旧、管路复杂、系统阻力大,尤其是触媒已严重老化(设计寿命为3年,实际已使用了5年半),严重影响了生产力,也不利于安全与节能。

为进一步增加市场竞争能力,为取得经济效益的最大化和发展空间,实现我公司的战略要求,公司于2003年10月份决定在合成工段再扩建一套18万吨合成氨系统(即φ1800合成)。

同时将拆除下来的φ1000合成塔、高压管道及附属设备等移至姜堰重组公司,配套了姜堰重组公司扩能技改工程。

公司领导和有关技术人员经过各方调研和细致分析、论证后,确定南京国昌公司作为设计、制造“GC型φ1800三轴一径合成塔内件及系统配套设备”单位。

合成塔外筒制造,选定由上海化机厂制作;所有高压管件均选定浙江工业大学设计、生产、制造,并交送现场安装;安装单位选定江苏省工业设备安装公司。

φ1800合成系统终于在2004年3月29日一次开车投运成功。

投运至今已有5个多月,从运行情况及各项技经数据显示,基本达到了设计的预期效果,为本公司的健康发展奠定了基础。

2合成系统设计:2.1设计参数及技术特性:合成系统压力25-28Mpa入塔气量295600Nm3/h新鲜气量72000Nm3/h冷却水温度34℃气氨总管压力0.2Mpa氨产量25TNH3/h合成塔阻力≤0.8Mpa系统压差≤2.0Mpa2.2工艺流程选择:由透平循环机出口油分来的气体分为两股,一股约占入塔总气量30%的气体通过塔主阀送至塔上部沿合成塔环隙自上而下,约升至86℃出塔后再分为两股,一股作为冷激气直接送至塔顶作为控制径向段触媒层温度。

GC型φ1800三轴一径氨合成塔的设计及运行总结

GC型φ1800三轴一径氨合成塔的设计及运行总结1概述江苏灵谷化工有限公司总部原有合成氨系统两套,一套为老合成系统(φ1000合成系列),规模为年产8万吨合成氨(于1998年10月份投产),简称老系统;另一套为新合成系统(φ1200合成系列),规模为年产12万吨合成氨(2002年4月投产),简称新系统。

两套系统生产能力为20万吨合成氨。

老系统(φ1000合成)设备陈旧、管路复杂、系统阻力大,尤其是触媒已严重老化(设计寿命为3年,实际已使用了5年半),严重影响了生产力,也不利于安全与节能。

为进一步增加市场竞争能力,为取得经济效益的最大化和发展空间,实现我公司的战略要求,公司于2003年10月份决定在合成工段再扩建一套18万吨合成氨系统(即φ1800合成)。

同时将拆除下来的φ1000合成塔、高压管道及附属设备等移至姜堰重组公司,配套了姜堰重组公司扩能技改工程。

公司领导和有关技术人员经过各方调研和细致分析、论证后,确定南京国昌公司作为设计、制造“GC型φ1800三轴一径合成塔内件及系统配套设备”单位。

合成塔外筒制造,选定由上海化机厂制作;所有高压管件均选定浙江工业大学设计、生产、制造,并交送现场安装;安装单位选定江苏省工业设备安装公司。

φ1800合成系统终于在2004年3月29日一次开车投运成功。

投运至今已有5个多月,从运行情况及各项技经数据显示,基本达到了设计的预期效果,为本公司的健康发展奠定了基础。

2合成系统设计:2.1设计参数及技术特性:合成系统压力25-28Mpa入塔气量295600Nm3/h新鲜气量72000Nm3/h冷却水温度34℃气氨总管压力0.2Mpa氨产量25TNH3/h合成塔阻力≤0.8Mpa系统压差≤2.0Mpa2.2工艺流程选择:由透平循环机出口油分来的气体分为两股,一股约占入塔总气量30%的气体通过塔主阀送至塔上部沿合成塔环隙自上而下,约升至86℃出塔后再分为两股,一股作为冷激气直接送至塔顶作为控制径向段触媒层温度。

甲醇合成塔设计说明书

甲醇合成塔设计说明书目录第一章:设计方案的确定与说明- 3一、设计方案的确定 (3)二、方案说明 (3)第二章:设计计算与校核 (4)一、工艺计算 (4)二、主要接管尺寸计算 (6)三、合成塔的总体结构 (7)第三章:设计计算结果 (9)第一章:设计方案的确定与说明-一、设计方案的确定传统的甲醇合成塔主要有一下几种:①三管并流合成塔②单管并流合成塔③I.C.I四段冷激式合成塔④三菱瓦斯的四段冷激式合成塔⑤多段径向甲醇合成塔⑥Lurgi式甲醇合成⑦轴径向甲醇合成塔三管并流合成塔,内件结构简单、操作稳定,但从气体并流换热的特点出发,能起到冷管作用的仅是外管,而内管只是担负了输送气体的任务。

单管并流合成塔,冷管的输气管和冷管的端部都连接在环管上,而冷管与输气管的气量和传热情况都不相同,前者的温度要高得多,如不考虑膨胀,当受热后,冷管与环管的连接部位会因热应力而断裂,使合成塔操作恶化甚至无法生产。

Lurgi式合成塔,合成塔既是反应器也是废热锅炉,合成甲醇所产生的反应热由管外的沸腾水带走,管外沸腾水与汽包维持自然循环,汽包是那个装有压力的控制器,以维持恒定的压力,因此管外沸腾水的温度是恒定的,于是管内催化剂的温度也几乎是恒定的,因此当操作条件发生变化时(如循环机故障等),催化剂也没有超温的危险,仍然可以安全运转。

综合以上各甲醇合成塔的优缺点,选择Lurgi式合成塔作为甲醇合成的设备。

二、方案说明Lurgi式合成塔,合成塔既是反应器也是废热锅炉,列管中装填C306型催化剂,合成气在列管中反应,合成甲醇所产生的反应热由管外的215℃,25 bar 的沸腾水带走。

冷却水的流量通过流量调节阀进行调整,以精确控制反应器的温度,使其符合工艺要求。

第二章:设计计算与校核一、工艺计算甲醇合成塔各物流流量和摩尔分率由前期采用Aspen Plus 软件进行的流程模拟计算得到。

1、合成塔主要工艺参数根据Aspen模拟,进出甲醇合成塔的反应物和所生成物的物流表如下:上述反应所释放的反应热5167773kJ/h。

合成塔)

合成塔介绍LurgiLurgi公司设计的低压甲醇合成塔为管壳式结构,管内装填催化剂,在中低压条件下进行甲醇合成反应,由管间沸水移出热量,并产生中压蒸汽,以控制床层温度,延长催化剂寿命,控制副反应的发生。

其主要性能特点是:采用管内装催化剂,管间走循环沸水,用很大的换热面积来移去反应热,理论上反应时催化剂层温差较小,达到接近等温反应的目的,使合成反应几乎是在等温条件下进行,采用低循环比。

为了适合装置大型化的发展,Lurgi公司对管壳式甲醇合成塔进行了改进,发明了两段等温甲醇合成工艺(气冷-水冷双塔),该工艺有两台管壳式甲醇合成塔组成,第一合成塔采用副产中压蒸气的方式移出反应热,第二台反应器产生的反应热则通过与新鲜合成气逆流换热方式脱除,在第二台反应器中,新鲜合成气在管内通过,反应气走壳层。

目前采用该技术建设的165万吨/年甲醇装置已经投产。

与单个管壳式合成塔工艺相比,两段等温甲醇合成工艺有以下特点:与单台反应塔相比,第一反应器尺寸减少了约50%。

减少了约50%的合成气循环比。

热量回收效率高,减少了冷却成本。

单系列能力可以达到5000吨/天以上。

整个合成回路(包括循环压缩机、热交换器等)的投资减少近40%。

)瑞士卡萨利(Casale)公司最早开发是立式绝热轴径向反应器,其特点是:环形的催化剂床顶端不封闭,侧壁不开孔,造成催化剂床层上部气流的轴向流动,床层主要部分气流为径向流动。

开发的大型轴径向甲醇合成塔的主要结构特点:环形的催化剂床顶端不封闭,侧壁不开孔,造成催化剂床层上部气流的轴向流动;床层主要部分气流为径向流动;催化剂筐的外壁开有不同分布的孔,以保证气流分布;各段床层底部封闭,反应后气体经中心管流入合成塔外的换热器,回收热由于不采用直接冷激,而采用塔外热交换,各床层段出口甲醇浓度较高,所需的床层段数较少。

由于床层阻力降的明显减少(比ICI轴向型塔减),所以可增加合成塔高度和减少壁厚,可选用高径比的塔,以降低造价。

氨合成塔选型

第32 卷第4 期2003 年08 月化工技术与开发T echno l o g y & D eve lopm en t of Chem ica l Indu s tryV o l132 N o 14A ug12003氨合成塔选型秦德(广西河池化学工业集团公司, 广西河池547004)摘要: 介绍了在合成氨改扩建工程中, 选择氨合成塔时应着重考虑的工艺参数和结构设计, 并在实际工作中得到验证。

关键词: 合成氨; 氨合成塔; 选择中图分类号: TQ 113. 266. 5 文献标识码: B文章编号: 167129905 (2003) 0420036202氨合成塔通常被称为合成氨厂的心脏, 它是整个合成氨厂生产过程的主要关健设备之一。

其工艺参数的选择和结构设计是否合理, 直接影响到整个合成氨生产能力的大小和技术经济指标的好坏。

因此, 在合成氨厂的建设中, 必须重点考虑对氨合成塔的选择。

广西河池化学工业集团公司(简称河化公司) 在“8 ·13”(合成氨8 ×104 t ·a- 1 , 尿素13 ×104t · a- 1 ) 改扩建工程中, 对氨合成塔的选择采取认真负责, 科学的态度, 通过对国内外现有技术及使用效果进行认真的比较分析, 才予以确定。

当时, 国内各中型氮肥厂投入运行的Ø1000 mm 氨合成塔约50 多台, 其内件大都是采用连续的轴向冷管式触媒筐。

其中并流三套管式约占使用总量的70 % 左右, 其次是双层单管并流式约占20 % 左右, 其余为单管并流式、径向式、塔内付产蒸汽式及轴——径向式内件。

并流三套管式氨合成塔触媒装量约4. 9 m 3 , 生产能力一般在220 t NH 3 ·d- 1 , 氨净值约12 % , 塔压差为1. 6 M Pa; 双层单管并流式合成塔触媒装量约4. 8 m 3 , 生产能力约240 t N H3·d- 1 , 氨净值约10 % , 塔差压为1. 1 M Pa。

大型甲醇合成塔发展趋势及林达均温塔的特点

大型甲醇合成塔发展趋势及林达均温塔的特点1 大甲醇的发展趋势目前论述大甲醇的文献虽不少见,但至今已投产的单系列百万吨级装置并不多见,可选择塔型主要有以下几种。

(1)ICI冷激型据文献介绍,ICI四段冷激型塔年产达到百万吨。

此种合成塔内径6.1m,床高12.2m,内装甲醇催化3剂283m,采用煤制原料气。

在10.34MPa下,出塔气中甲醇含量5.7,,日产甲醇3600t,催化剂空时产率330.53t/(m?h),折成无惰性气(有效合成压力5MPa)的基本空时产率0.327t/(m?h)。

一般认为单台甲醇合成塔的直径最大为6m,否则加工制造运输等难度更大。

(2)Topsφe甲醇塔文献报道Topsφe公司2500t/d甲醇合成方案采用内径3m的绝热塔串联,在合成塔之间用水移走反应3热,一塔进口182?,末塔出口271?,装催化剂136m,在7.83MPa压力下,日产甲醇2500t,三塔均采用径向流动形式。

若采用轴向,按上述塔径,三塔串联阻力很大,难以运行。

(3)TEC公司MRF反应器TEC提出百万吨级甲醇合成可用单台MRF反应器,采用MRF-2反应器(5000t/d 甲醇塔直径5m,反应3器管长22.4m)。

按我国四川某厂设计能力420t/d的装置反应器为直径2.5m,床高12m,装催化剂43m,3m?h)。

以上百万吨级催化剂为后者的8在5.82MPa压力下,日产405t,催化剂生产强度只有0.407t/(3倍——350m。

(4)Lurgi联合反应器Lurgi管壳式反应器已在不少甲醇厂使用,但在大型化甲醇装置中因结构复杂、体积大,需多套塔。

近几年Lurgi提出用于百万吨级甲醇的联合反应器,即用管壳式反应器和冷管式反应器(各一台)串联组合。

冷气(125?左右)先进反应器冷管内,与管外催化剂逆流换热,加热到250?,然后在管壳反应器反应,温度265?出塔,再进冷管反应器管外反应。

对2500t/d装置,需高度为12.19m、内径4.572m 管壳反应器和内径3.048m冷管反应器各一台,合成压力9.14MPa,循环比为甲醇塔现用的一半,以避免合成塔阻力过大。

各型氨合成塔内件比较

各型氨合成塔内件比较氨合成塔是用于合成氨气的关键设备,其内部组件的选择和比较对于提高氨气的产量和纯度至关重要。

以下是各种类型的氨合成塔内部组件的比较:1. 吸收器(Absorber)吸收器是氨合成塔中的关键组件之一,用于去除产生的废气中的不纯物质。

在吸收器中,氨气与水接触并发生化学反应,形成水合氨。

常用的吸收器类型包括板式吸收器、填料吸收器和静态混合吸收器。

板式吸收器具有较高的传质效率和操作灵活性,但成本较高。

填料吸收器使用填料材料增加了气液接触面积,但清洗和维护困难。

静态混合吸收器结构简单,维护方便,但传质效率较低。

2. 变换器(Converter)变换器是氨合成塔中的核心组件,用于催化氮气和氢气的反应生成氨气。

常见的变换器类型包括管壳式变换器和板式变换器。

管壳式变换器具有较高的换热效率和维护便利性,但存在管壁堵塞和换热表面容易受到腐蚀的问题。

板式变换器具有更大的冷却表面和更好的热传导性能,但清洗和维护复杂。

3. 分离器(Separator)分离器是氨合成塔中用于分离氨气和未转化的气体的重要组件。

常见的分离器类型包括空气式分离器和液氨式分离器。

空气式分离器通过冷却和压缩将氮气和氢气分离,然后将氢气再循环回变换器。

液氨式分离器通过减压和冷却将氨气和未转化的气体分离,然后从液体中将氨气解吸出来。

空气式分离器具有较低的能耗和更好的气体分离效果,但液氨式分离器较为简单和便宜。

4. 加热器(Reactor Heater)加热器在氨合成塔中的作用是提供变换器所需的热量,以促进反应的进行。

常见的加热器类型包括蒸汽加热器和电热加热器。

蒸汽加热器具有较高的换热效率和操作控制性能,但需要蒸汽供应系统。

电热加热器结构简单,维护方便,但能耗较高。

除了上述的组件比较,还有许多其他的内部组件对氨合成塔的性能也有影响,如循环泵、冷却器、压缩机等。

此外,选择适合特定应用的材料和适当的工艺参数也是提高氨合成塔效率和延长使用寿命的关键因素。

整体锻焊式氨合成塔设备类型的选择及论证

整体锻焊式氨合成塔设备类型的选择及论证1.1氨合成塔的结构特点及基本要求氨合成塔是合成氨厂的心脏,作用是使氢氮混合气在塔内催化剂层中合成为氨。

由于氨合成反应在高温高压下进行,因此合成塔不仅应有较高的机械强度,而且应有在高温下抗蠕变和松弛的能力。

同时在高温高压下,氢、氮对碳钢有明显的腐蚀作用。

在合成塔操作介质中,氢、氮、氨是主要成份,氨也会分解为原子氢和氮。

高温高压下氢活性很高,对钢材有剧烈的腐蚀作用,称为“氢蚀”。

氢对钢材的腐蚀有两种形式:一是和钢材表面碳化合引起表面脱碳,使其机械性能恶化,这种现象称为“氢脆”;二是渗透到钢材内部和碳化合生成甲烷,甲烷积聚于金属晶格边界的边孔中,在钢材内部造成裂纹,这种现象“氢腐蚀”。

无论是分子状态或原子状态的氢,与碳都能起反应。

高温高压下,氮与钢材中的铁及其它合金元素也能化合生成硬而脆的氮化物,使钢材失去塑性和韧性而变脆,这称为“氮脆”。

为了适应氨合成的反应条件,合理解决存在的矛盾,氨合成塔第3章设备类型的选择及论证通常由内件与外筒两部分组成,内件置于外筒之中。

进入合成塔的气体(温度较低)先经过内件与外筒之间的环隙,内件的外面设有保温层,以减少向外筒散热。

因而,外筒主要承受高压(操作压力与大气压力之差),但不承受高温,可用普通合金钢或优质低碳钢制成。

内件在500℃左右高温下操作,但只承受环隙气流与内件气流的压差,一般仅为1~2MPa,即内件只承受高温不承受高压,从而可降低对内件材料和强度的要求。

内件一般用合金钢制作,塔径较小的内件也可用纯铁制作。

内件使用寿命比外筒短得多。

内件由触媒筐、换热器和电加热器等三个主要部分构成,大型氨合成塔的内件一般不设电加热器,而由塔外加热炉供热还原触媒。

外筒主要包括筒体、上下端部法兰、封头、电加热器端盖、接管及密封件等等。

在氨合成塔设计过程中,一般应考虑下列问题:1.容积利用率高。

充分利用高压容器空间,多装触媒,使单位容积的生产能力尽可能的大。

合成塔选型

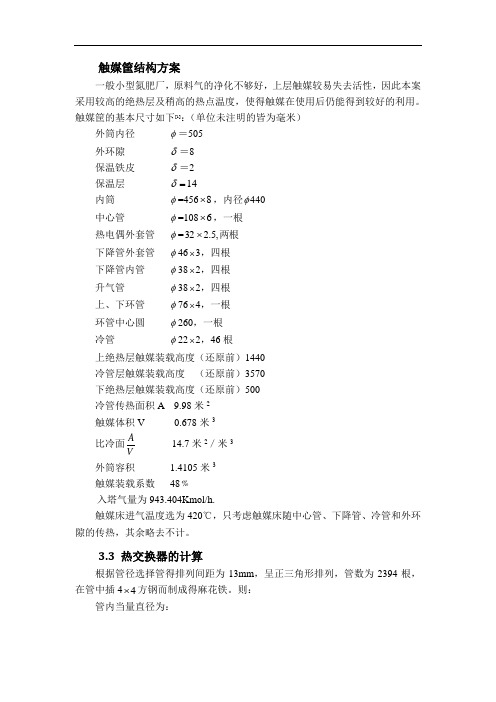

触媒筐结构方案一般小型氮肥厂,原料气的净化不够好,上层触媒较易失去活性,因此本案采用较高的绝热层及稍高的热点温度,使得触媒在使用后仍能得到较好的利用。

触媒筐的基本尺寸如下[1]:(单位未注明的皆为毫米)外筒内径 φ=505外环隙 δ=8保温铁皮 δ=2保温层 14=δ内筒 φ=4568⨯,内径440φ中心管 φ=1086⨯,一根热电偶外套管 φ=两根,5.232⨯下降管外套管 φ46⨯3,四根下降管内管 φ38⨯2,四根升气管 φ38⨯2,四根上、下环管 φ76⨯4,一根环管中心圆 φ260,一根冷管 φ22⨯2,46根上绝热层触媒装载高度(还原前)1440冷管层触媒装载高度 (还原前)3570下绝热层触媒装载高度(还原前)500冷管传热面积A 9.98米2触媒体积V 0.678米3 比冷面VA 14.7米2/米3 外筒容积 1.4105米3触媒装载系数 48﹪入塔气量为943.404Kmol/h.触媒床进气温度选为420℃,只考虑触媒床随中心管、下降管、冷管和外环隙的传热,其余略去不计。

3.3 热交换器的计算根据管径选择管得排列间距为13mm ,呈正三角形排列,管数为2394根,在管中插44⨯方钢而制成得麻花铁。

则:管内当量直径为:()m m d en 09.47474422=⨯⎥⎦⎤⎢⎣⎡-⨯=ππ 换热器有效长度的计算1.d cp 确定换热管选用5.110⨯φ的管子,则其外径D h =10mm 内径d n -d H -mm 73105.12=-=⨯故其平均直径d cp =mm d d H n 5.8)(21=+ 2.换热面积F 0的计算(1) m t ∆的计算(利用对数平均法)()()[]()()[]()()[]()()[]CTR TC TC TR TR TC TC TR t o s t s t s t s t m 988.10760166/360470ln 60166360470/ln =-----=-----=∆ 氨合成塔筒体设计选用扁平钢带倾角错饶式氨合成塔。

各型氨合成塔内件比较

各型氨合成塔内件比较

1、控制系统比较

(1)手动控制系统:在氨合成塔内设置控制台,并将操纵杆连接至阀门,以实现上部操作台调节压力及实现复杂的动态调节;

(2)自动控制系统:在塔内设置运动控制台,并将操纵杆连接至动态控制阀门,从而实现塔内的动态调节和安全报警,并可实现远程操控及参数设置;

(3)电子控制系统:运用电子技术,结合塔内的控制室,实现塔内的精确控制,可以调节压力、流量及温度,并且可以实现远程控制及数据收集。

2、阀门比较

(1)手动阀门:主要由行程调节器、零件阀门、气动控制器、安全阀等组成,具有调节精度及运行稳定性。

(2)自动阀门:主要分为电动控制阀门及液压控制阀门,使用自动控制系统,可以控制塔内的压力、流量及温度,具有运行稳定及高精度、耐用性良好的特点。

(3)电子阀门:电子信号控制减压阀门,采用高精度电子元件实现高效控制,对塔内压力、流量及温度进行精确控制,具有精度高、操作简单等优点。

3、仪表比较。

化工设计大赛的塔选型的标准

化工设计大赛的塔选型的标准序1. 引言在化工设计领域,塔选型是至关重要的一环。

化工设计大赛中,选择合适的塔型能够对最终成品的质量、生产效率、能耗等方面产生重要影响。

今天我们将探讨化工设计大赛中塔选型的标准。

2. 塔选型的重要性塔在化工生产过程中扮演着至关重要的角色。

不同的塔型适用于不同的生产工艺和要求,选择合适的塔型可以提高生产效率,降低能耗,提高产品质量。

在化工设计大赛中,塔选型一直是评分的重要指标之一。

3. 根据工艺要求选择塔型在化工设计大赛中,评委通常会根据参赛作品所涉及的具体工艺要求来评判所选择的塔型是否合适。

不同的工艺要求对塔的要求也不同,比如对塔的分离效率、传质效果、操作便利性等有着不同的要求。

参赛作品需要根据具体工艺要求来选择合适的塔型。

4. 考虑生产规模和经济性在化工设计大赛中,选择塔型还需要考虑生产规模和经济性。

不同的塔型在不同的生产规模下可能有不同的适用性,而且不同的塔型也有着不同的建设和运行成本。

在选择塔型时,需要综合考虑生产规模和经济性因素。

5. 考虑设备可靠性和维护便利性在化工生产中,设备的可靠性和维护便利性是至关重要的。

选择合适的塔型需要考虑设备的可靠性和维护便利性,以保证生产过程的稳定性和连续性。

6. 结论化工设计大赛中塔选型的标准涉及到诸多方面,需要综合考虑工艺要求、生产规模、经济性以及设备可靠性和维护便利性等多个因素。

只有综合考虑这些方面,才能选择到最合适的塔型,从而在化工生产中取得最佳的效果。

7. 个人观点和理解在化工设计大赛中,选择合适的塔型是非常重要的。

我个人认为,塔选型不仅需要考虑到技术参数,还需要考虑到实际生产情况以及未来的发展趋势,只有这样才能选择到最适合的塔型,为生产效率和产品质量提供保障。

结语化工设计大赛中塔选型的标准影响着作品的质量和实用性,选择合适的塔型是非常重要的。

希望今天的文章能够对大家有所帮助,谢谢阅读!(字数:约670字),作为化工设计领域的一名专业人士,在选择合适的塔型时,需要充分考虑工艺要求、生产规模、经济性以及设备可靠性和维护便利性等多个因素。

合成塔

合成塔简介

合成塔是炼油、化工、石油化工、生物化工与制药等 生产中广泛应用的气液传质设备。应用于氨、氯化氢、甲 醇、尿素等的合成和重油的加氢等,它的结构、材料和形 成随反应物和反应条件不同而不同。主要应用氨合成塔.甲 醇合成塔.尿素合成塔等。第二章

合成塔类型

二、合成塔类型

根据塔内气液接触的部件的结构形式,可分为板式塔和填料塔两大类。

板式塔

板式塔是一类用于气液或液液系统的分级接触传质设备,由圆筒形塔 体和按一定间距水平装置在塔内的若干塔板组成。板式塔内置一定数 量的塔板,气体以鼓泡或喷射形式穿过板上液层进行质、热传递,气 液相组成呈阶梯变化,属逐级接触逆流操作过程。

填料塔内装有一定高度的填料层,液体自塔顶沿填料表面下流, 气体逆流向上与液体接触进行质热传递,气液相组成沿塔高连续 变化,属微分接触操作过程。

—3—

第四章 四

氨合成塔的定义及工作原理

— 2—

氨合成塔的定义及工作原理

氨合成塔的定义:氨合成塔,是在高压、高温下 用来使氮气和氢气发生催化反应以进行氨合成的设备。 氨合成塔是合成氨厂的心脏,是一种结构复杂的反应 器。 现在工业上氨合成是在压力 15.2~30.4MPa、温度 400~520℃下进行的,为防止高压、高温下氢气对钢 的腐蚀,氨合成塔由耐高压的封头、外筒和装在筒体 耐高温的内件组成。

追求卓越

至胜立德

— 7—

第五章

冷管式氨合成塔

冷管式氨合成塔

冷管形状有圆管、 扁平管和带翅片的 冷管。来自换热器 的气体有的是先经 中心管,后入冷管; 有的是先经冷管, 后入中心管。 如图,换热器的气 体是先经冷管,后 入中心管。S轴向 冷激式氨合成塔 (凯洛格型)

追求卓越 至胜立德

塔型选择一般原则

塔型选择一般原则合理选择塔型是做好塔设备设计的首要环节。

选择时应考虑的主要因素有:物料性质、操作条件、塔设备的性能,以及塔设备的制造、安装、操作和维修等。

(1)与物性有关的因素a、易起泡的物系,如处理量不大时,以选用填料塔为宜。

因为填料能使泡沫破裂,板式塔则易引起液泛。

b、具有腐蚀性的介质,可选用填料塔。

如必须用板式塔,宜选用结构简单、造价便宜的筛板塔盘、穿流式塔盘或舌形塔盘,以便于更换。

c、具有热敏性的物料减压操作,以防过热引起分解或聚合,故应选用压力降较小的塔型,如采用装填规整填料的塔、湿壁塔等。

当要求真空度较低时,宜用筛板塔或浮阀塔。

d、粘性较大的物系,可以选用大尺寸填料的填料塔,板式塔的传质效率则太差。

e、含有悬浮物的物料,应选择液流通道较大的塔型,以板式塔为宜。

可选用泡罩塔、浮阀塔、栅板塔、舌形塔或孔径较大的筛板塔等,不宜使用小填料。

f、操作过程中有热效应的系统,用板式塔为宜。

板式塔的塔盘上积有液层,可在其中安装换热管,进行有效的回执或冷却。

(2)与操作条件有关的因素a、若气相传质阻力大,宜采用填料塔,填料层中气相呈湍流,液相为膜状流。

反之,受液要控制的系统,宜采用板式塔,因为板式塔中液相呈湍流,用气体在液层中鼓泡。

b、大的液体负荷,可选用填料塔,若用板式塔时宜选用气液并流的塔型,如喷射型塔盘或用板上液流阻力较小的塔型,如筛板和浮阀。

此外,导向筛板塔盘和多降液管筛板塔盘都能承受较大的液体负荷。

c、低的液体负荷,一般不宜采用填料塔。

d、液气比波动的适应性,板式塔优于填料塔故当液气比波动较大时宜用板式塔。

e、操作弹性,板式塔较填料塔大,其中以浮阀塔为最大,泡罩塔次之,一般地说,穿流式塔的操作弹性较小。

(3)其它因素a、对多数情况,塔径大于800mm时,宜用板式塔,小于800mm,则可用填料塔。

但也有例外,鲍尔环及某些新型填料在大塔中的使用效果优于板式塔。

同时,塔径小于800mm时,也有使用板式塔的。

煤制甲醇合成工艺设备的选型分析

煤制甲醇合成工艺设备的选型分析发布时间:2023-03-08T03:28:41.650Z 来源:《福光技术》2023年3期作者:陈银[导读] 为了提高甲醇生产效率,提出煤制甲醇合成工艺设备的选型研究,通过对比分析不同工艺设备生产情况,选取最佳合成工艺设备。

对比结果表明,多床内换热式合成塔、水管式合成塔、固定管板列管合成塔均适用于大型甲醇生产装置。

内蒙古东华能源有限责任公司内蒙古鄂尔多斯 010300摘要:为了提高甲醇生产效率,提出煤制甲醇合成工艺设备的选型研究,通过对比分析不同工艺设备生产情况,选取最佳合成工艺设备。

对比结果表明,多床内换热式合成塔、水管式合成塔、固定管板列管合成塔均适用于大型甲醇生产装置。

关键词:煤制甲醇;合成工艺;设备选型;甲醇是一种无色、透明、易燃、有毒的液体,为现阶段我国一种重要的有机化工原料和燃料,可以被应用于制造甲醛、硫酸二甲酯等多种有机产品,同时也是农药、医药等行业的重要原料之一,具有十分重要的作用。

随着科学技术的发展,利用石油、天然气、煤炭等都可以用来制作甲醇。

其中,煤制甲醇由于自身所存在的一系列优点,受到了研究人员的重视。

本文主要针对煤制甲醇合成工艺设备的选型进行研究分析。

1 甲醇合成工艺的原理甲醇的合成工艺主要包括两个重要环节,分别煤气化和甲醇合成。

煤气化是指在高温以及高压的条件下,煤被气化剂进行气化最终被转化成了一种特殊的气体,被称作煤气。

气体中包括一氧化碳占38.5%、氢气占48.4%、二氧化碳占6%、氮气占6.4%、氧气占0.5%和甲烷占0.2%的六种合成的气体。

并且在进行煤气化的时候需要向气化炉内加入空气,采用水洗法去除多余的二氧化碳才能得到煤气。

2煤制甲醇合成工艺流程本次研究选取煤作为甲醇合成原料,通过采取气化处理,获取甲醇合成气,将其置于催化条件下,最终合成甲醇。

该环节指的是在特定压力与温度条件下,利用气化剂,使煤发生转化生成多种气体。

对于工业生产,分别对煤层和水蒸气进行加热,再将两者进行加热反应,最终合成甲醇。

甲醇合成塔设计说明书

甲醇合成塔设计说明书目录第一章:设计方案的确定与说明- 3一、设计方案的确定 (3)二、方案说明 (3)第二章:设计计算与校核 (4)一、工艺计算 (4)二、主要接管尺寸计算 (6)三、合成塔的总体结构 (7)第三章:设计计算结果 (9)第一章:设计方案的确定与说明-一、设计方案的确定传统的甲醇合成塔主要有一下几种:①三管并流合成塔②单管并流合成塔③I.C.I四段冷激式合成塔④三菱瓦斯的四段冷激式合成塔⑤多段径向甲醇合成塔⑥Lurgi式甲醇合成⑦轴径向甲醇合成塔三管并流合成塔,内件结构简单、操作稳定,但从气体并流换热的特点出发,能起到冷管作用的仅是外管,而内管只是担负了输送气体的任务。

单管并流合成塔,冷管的输气管和冷管的端部都连接在环管上,而冷管与输气管的气量和传热情况都不相同,前者的温度要高得多,如不考虑膨胀,当受热后,冷管与环管的连接部位会因热应力而断裂,使合成塔操作恶化甚至无法生产。

Lurgi式合成塔,合成塔既是反应器也是废热锅炉,合成甲醇所产生的反应热由管外的沸腾水带走,管外沸腾水与汽包维持自然循环,汽包是那个装有压力的控制器,以维持恒定的压力,因此管外沸腾水的温度是恒定的,于是管内催化剂的温度也几乎是恒定的,因此当操作条件发生变化时(如循环机故障等),催化剂也没有超温的危险,仍然可以安全运转。

综合以上各甲醇合成塔的优缺点,选择Lurgi式合成塔作为甲醇合成的设备。

二、方案说明Lurgi式合成塔,合成塔既是反应器也是废热锅炉,列管中装填C306型催化剂,合成气在列管中反应,合成甲醇所产生的反应热由管外的215℃,25 bar 的沸腾水带走。

冷却水的流量通过流量调节阀进行调整,以精确控制反应器的温度,使其符合工艺要求。

第二章:设计计算与校核一、工艺计算甲醇合成塔各物流流量和摩尔分率由前期采用Aspen Plus 软件进行的流程模拟计算得到。

1、合成塔主要工艺参数根据Aspen模拟,进出甲醇合成塔的反应物和所生成物的物流表如下:上述反应所释放的反应热5167773kJ/h。

大型甲醇合成塔选择探讨及SPC简介

大型甲醇合成塔选择探讨及SPC简介日本高化学上海国际贸易有限公司张炳摘要:本文简要介绍了我国近年来甲醇项目建设的大型化趋势,并对国内外流行的几种合成塔进行了介绍和分析,并详细介绍了SPC甲醇合成塔的特点,以期对我国新上大型甲醇装置选择优良的合成塔有所帮助。

关键词:超级合成塔(超转化率合成塔);双套管;甲醇合成塔keywords : superconverter; double tube; methanol converter一、目前我国甲醇生产现状及甲醇装置大型化的必然性甲醇是重要的基础有机化工品和原料,又是极有前途的代用燃料。

甲醇的衍生物有100多种,近年来消费量增长迅速。

据统计,1991-1999年我国甲醇市场的需求量年平均增长率约为16%,2000年市场需求量为350万吨,2002年甲醇需求量为390万吨,预计到2005年将达到512万吨。

现在河南、北京、山西等省市正在大力推广“甲醇代油”工程,国内大型二甲醚工程也如火如荼的进展,甲醇市场在未来几年的需求将远远大于16%的年平均增长率。

虽然我国甲醇的年生产能力达到500万吨左右,但由于多种原因,实际开工率并不高,2001年装置开工率只有63%,2002年装置开工率只有55%。

国产甲醇远远不能满足国内市场的需求,目前我国甲醇大约40%需要进口。

近年来,我国甲醇工业取得了一定的发展,但与国外甲醇工业相比,还存在很大的差距。

目前,我国甲醇生产厂家超过150家,2003年实际开工的厂家大约120个,累计产能在578.3万吨。

工艺上,10万吨以上的装置还处于国外70年代的水平,产量低、能耗高、工艺落后导致装置经常停车,成本很高,无法与先进工艺竞争。

目前我国还没有单套大于30万吨的已投产甲醇装置。

其他大多为5万吨以下小型甲醇装置,采用的是国外已经淘汰的煤头高压法。

据统计,我国甲醇生产企业中,成本高的超过了1800元/吨,低的900多元/吨,大多数为1400元/吨左右。

氨合成塔

氨合成塔

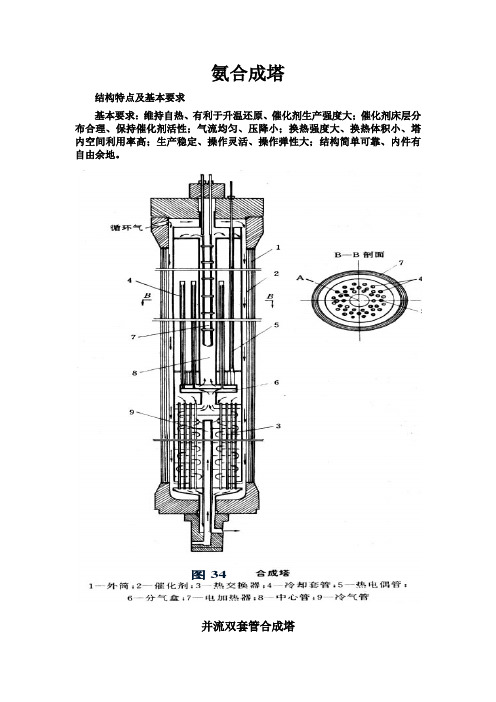

结构特点及基本要求

基本要求:维持自热、有利于升温还原、催化剂生产强度大;催化剂床层分布合理、保持催化剂活性;气流均匀、压降小;换热强度大、换热体积小、塔内空间利用率高;生产稳定、操作灵活、操作弹性大;结构简单可靠、内件有自由余地。

图34

并流双套管合成塔

图38图37

轴向冷激式合成塔

冷激:在多层固定床绝热反应器中进行放热反应时,在催化剂层间注入冷料,与高温反应物混合,以直接换热的方式降低反应物温度。

目前大型氨厂用冷激式多,它具有各床层温度调节方便,操作更接近最佳温度的优点。

其操作床层温度分布情况如图39。

冷激式合成塔主要优点:结构简单、催化剂分布和温度分布均匀、控温调温方便、床层通气面大阻力小。

图38

一种径向冷激式合成塔如图40。

其优点是:气体通过床层路径短,通气面积更大,阻力更小;适宜用更小粒度催化剂,提高内表面积,减少内扩散影响;催化剂还原均匀;降低能耗,更适宜于离心式压缩机。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

触媒筐结构方案

一般小型氮肥厂,原料气的净化不够好,上层触媒较易失去活性,因此本案采用较高的绝热层及稍高的热点温度,使得触媒在使用后仍能得到较好的利用。

触媒筐的基本尺寸如下[1]:(单位未注明的皆为毫米)

外筒内径 φ=505

外环隙 δ=8

保温铁皮 δ=2

保温层 14=δ

内筒 φ=4568⨯,内径440φ

中心管 φ=1086⨯,一根

热电偶外套管 φ=两根,5.232⨯

下降管外套管 φ46⨯3,四根

下降管内管 φ38⨯2,四根

升气管 φ38⨯2,四根

上、下环管 φ76⨯4,一根

环管中心圆 φ260,一根

冷管 φ22⨯2,46根

上绝热层触媒装载高度(还原前)1440

冷管层触媒装载高度 (还原前)3570

下绝热层触媒装载高度(还原前)500

冷管传热面积A 9.98米2

触媒体积V 0.678米3 比冷面V

A 14.7米2/米3 外筒容积 1.4105米3

触媒装载系数 48﹪

入塔气量为943.404Kmol/h.

触媒床进气温度选为420℃,只考虑触媒床随中心管、下降管、冷管和外环隙的传热,其余略去不计。

3.3 热交换器的计算

根据管径选择管得排列间距为13mm ,呈正三角形排列,管数为2394根,在管中插44⨯方钢而制成得麻花铁。

则:

管内当量直径为:

()

m m d en 09.47474422=⨯⎥⎦⎤⎢⎣

⎡-⨯=ππ 换热器有效长度的计算

1.d cp 确定

换热管选用5.110⨯φ的管子,则其外径D h =10mm 内径

d n -d H -mm 73105.12=-=⨯

故其平均直径d cp =mm d d H n 5.8)(2

1=+ 2.换热面积F 0的计算

(1) m t ∆的计算(利用对数平均法)

()()[]()()[]()()[]

()()[]

C

TR TC TC TR TR TC TC TR t o s t s t s t s t m 988.10760166/360470ln 60166360470/ln =-----=-----=∆ 氨合成塔筒体设计

选用扁平钢带倾角错饶式氨合成塔。

选用多层包扎式圆筒。

已知D i =800mm ,设计压力29.4MP ,设计温度200℃,内筒材料16MnR,层板材料16MnC ,取C 2=1.0mm ,C 1=0mm 。

壁厚在(16~36mm )时MP t 170][=σ。

计算压力29.4MP<0.4φσt ][ 按式c

t i c P D P -=φσσ][2计算多层包扎式圆筒的厚度。

式中:δ--筒体的计算壁厚,mm

P —筒体的设计压力,Pa,已知P=29.4MPa

i D --筒体内径,mm,已知i D =800mm

φ--焊缝系数,φ=1

t ][σ――设计温度下筒体材料的许用应力,MPa

多层圆筒的组合许用应力φσt ][为

=φσt ][000][][φδδδφσδδt n

i t i n i + (3-12) 式中:0,δδi ――内筒及层板的名义厚度,mm

n δ――筒体的名义厚度,mm

o i φφ,――内筒及层板部分的焊接系数,,0.10=φ0.1=i ϕ

t

i t 0][,][σσ―― 内筒及层板材料的设计温度下的许用应力MPa,其余符号同前。

假设名义厚度mm i 20=δmm 601060=⨯=δ

内筒及层板材料的设计温度下的许用应力:

MP t i 170][=σ, Mp t 1539.0170][0=⨯=σ

则多层圆筒的组合许用应力φσt ][为

φσt ][=

000][][φδδδφσδδt n i t i n i + MP

25.1570.115380

600.11708020=⨯⨯+⨯⨯= MP t 18585

.025.157][==σ 则 mm C p D P c

t i c d 844.2985.018528004.29][2=-⨯⨯⨯=+-=φσδ 因n σ在(52~145mm ),所以mm d 84=δ,圆整mm d 84=δ。

取层数为8层,则每层厚度为10.5mm.

封头的设计计算

mm d 840.14

.295.085.018528004.29=+⨯-⨯⨯⨯=δ,圆整mm d 84=δ。

考虑焊接、边缘连续及底部开孔削弱等因素,取球形封头壁厚与筒体壁厚相同,根据前述已知半球形封头内径为800mm ,由工艺可确定下部开孔为mm 160φ。

封头材料选用18MnMoNbR,在设计温度下许用应力为190MPa 。

下面进行强度校核:

P PD t i -=

φσσ][4 (3-13) mm 1927.324

.29119048004.29=-⨯⨯⨯=δ 显然:mm 84≤σ,满足强度要求。

确定各主要零部件的规格尺寸如下:

氨合成塔总高12m ,筒体壁厚84mm ;触媒筐结构尺寸:外筒内径φ=505mm ,外环隙δ=8mm ,保温铁皮δ=2mm ,保温层14=δmm ,内筒φ=4568⨯,内径440φmm ,中心管φ=1086⨯,一根热电偶外套管φ=两根,5.232⨯下降管外套管φ46⨯3,四根下降管内管φ38⨯2,四根升气管φ38⨯2,四根上、下环管φ76⨯4,一根环管中心圆φ260,冷管φ22⨯2,46根,上绝热层触媒装载高度(还原前)1440mm ,冷管层触媒装载高度(还原前)3570mm ,下绝热层触媒装载高度(还

原前)500mm,冷管传热面积A 9.98m2,触媒体积V0.678m 3,比冷面14.7m2/m3,外筒容积1.4105m3;内部换热器有效长度2.558m;。