轧钢生产线工艺流程图

冶金厂轧钢厂工艺流程图

,a click to unlimited possibilities

汇报人:

目录

01 轧 钢 工 艺 流 程 概 述 03 轧 钢 工 艺 流 程 图 应

用

05 轧 钢 工 艺 流 程 图 的

发展趋势

02 轧 钢 工 艺 流 程 图 解 析

04 轧 钢 工 艺 流 程 图 的 绘制与改进

冷却:将轧制后的钢坯进行冷却

添加标题

添加标题

添加标题

添加标题

轧制:将加热后的钢坯送入轧机进 行轧制

切割:将冷却后的钢坯进行切割, 得到所需的钢材

精整阶段

精整目的:提高钢材表面质量,改善钢材性能 精整工艺:包括矫直、剪切、打磨、抛光等 精整设备:矫直机、剪切机、打磨机、抛光机等 精整效果:提高钢材表面光洁度,改善钢材尺寸精度和性能指标

THANKS

汇报人:

降低生产成本

优化工艺流程:减少废品率,提高 生产效率

降低能源消耗:采用节能技术,减 少能源消耗

添加标题

添加标题

添加标题

添加标题

提高设备利用率:合理安排生产计 划,减少设备闲置时间

提高产品质量:减少返工率,降低 废品率,提高产品附加值

Part Four

轧钢工艺流程图的 绘制与改进

绘制轧钢工艺流程图的工具与软件

收集轧钢工 艺流程图所 需的数据和 信息

绘制轧钢工 艺流程图的 草图

修改和完善 轧钢工艺流 程图

审核和确认 轧钢工艺流 程图

发布和实施 轧钢工艺流 程图

轧钢工艺流程图的改进与优化

优化工艺流程:提高生产效率,降 低能耗

优化生产环境:改善工作环境,提 高员工工作效率

添加标题

轧钢工艺流程图

图片:

图片:

图片:

轧机油膜轴承

图片:

中国河南巩义轧钢机制造有限公司

分区 轧钢工艺流程图 的第 4页Biblioteka 中国河南巩义轧钢机制造有限公司

线材、棒材、薄板、宽厚板流程图

SMS Steel process line 图片: SMS Aluminum process line 图片:

SMS Nonferrous metal process line

中国河南巩义轧钢机制造有限公司

20萬公噸,扁鋼胚設計年產量提升為20萬公噸,小鋼胚設計年產量6萬公噸。

分区 轧钢工艺流程图 的第 2页

中国河南巩义轧钢机制造有限公司

图片]钢厂流程 ---通钢FTSR生产线工艺流程

图片:

通钢FTSR生产线工艺参数

连铸机厂家 意大利达涅利 类型和流数 2流直-弧型 主弧半径 5000㎜ 支撑长度 14.24m(从结晶器顶部到最后一个扇形段) 连铸机长度 17.35m(从结晶器顶部到拉坯装置) 铸坯总长度 22.39m(从结晶器顶部到剪刃) 水平总长度 8.64m 垂直总高度 7.76m 热带卷生产量 1400000 t/y 薄板坯生产量 1421320 t/y 目标板坯厚度 在结晶器出口 在动态软压下之后 92mm/102㎜ 70-65㎜/85mm 板坯宽度 900-1560㎜ 出钢量 平均135t(最大150t) 出钢周期 40min 最大拉速 6.5m/min(上电磁制动后为7.3m/min) 最小拉速 确保质量情况下 事故情况下 2.5m/min 1.5m/min 钢包回转台 旋转半径 带升降系统的“蝶形”回转台 5500㎜ 中间包容量 38t(溢流容量为42t) H2结晶器 直型(高1200㎜)带有长漏斗 带有浇铸中宽度/锥度调节系统 直段长度 2110㎜ 结晶器液面控制 塞棒和液面检测系统 (放射型钴60) 振动装置 振频 振幅 波形 液压驱动 0~600转/分 0~20mm连续调整 正弦或非正弦 动态软压下 位置 压下量 液相穴控制系统(LPCS) 安装在所有的扇形段 正常操作:20㎜ 设计最大值:30㎜ 二冷水 气—雾型

轧钢厂工艺流程概

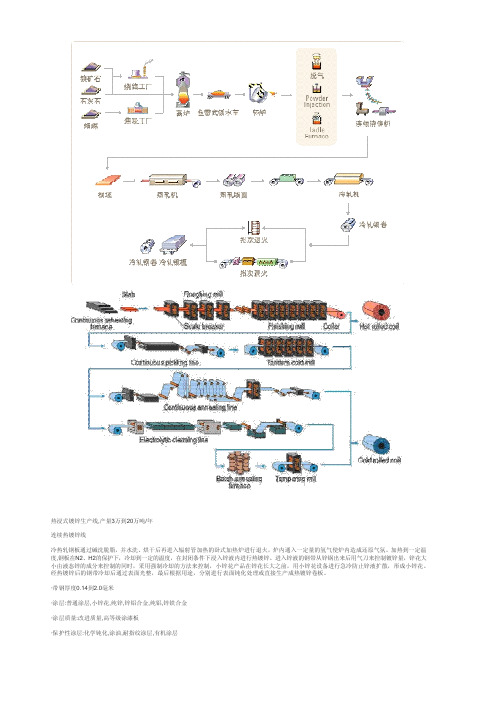

1轧钢厂工艺流程概述一、一轧车间:荣程联合钢铁集团有限公司轧钢厂一轧车间750mm热连轧板带轧机是全部采用国产设备,设计生产能力为年产60万吨热轧带卷,产品规格为2.5(2.0)~12.0×340~600mm。

全厂总建筑面积为19372m2,总装机容量为29658KW(其中工作容量28175KW、直流主传动18600KW)。

1.根据轧制工艺流程可分为:加热、轧钢、卷取区域以及辅助设施。

2.轧线平面图主要包括以下几个跨间:原料跨、加热炉跨、主轧跨、成品跨、磨辊机加间、主电室等。

3.轧线的主要设备有:①加热区域:两座推钢连续式蓄热加热炉两座、两台200吨的推钢机、两台钢坯托出机、一套高压水除鳞系统;②轧钢区域:两套高压水除鳞系统、一架粗轧粗轧立辊轧机(E1)、一架二辊可逆粗轧机(R1);一架精轧立辊轧机(E2)、两架精轧二辊轧机(F1、F2)、六架精轧四辊轧机(F3~F8)、测厚仪及测宽仪各一台(精扎过程机一套)、一套层流冷却装置;③卷取区域:两台四辊地下卷取机、两套步进梁、一条运输链,④其他:轧线操作控制台五个,全套检测仪表及配套的一些辅助设备。

4.工艺流程框图:合格连铸板坯——加热炉——1#高压水除鳞——2#高压水除鳞——E1立辊轧机——R1平辊轧机——3#高压水除鳞——E2立辊轧机——F1、F2二辊轧机——F3-F8四辊轧机——测宽仪、测厚仪——层流冷却——卷取机——卸卷——打包、取样、标识——入库——发货出厂 5.工艺流程简述①生产所用的原料为炼钢厂转炉提供的连铸板坯。

经检查合格的板坯由上料辊道直接热送,然后用推钢机推进加热炉进行加热。

2②加热炉中采用高炉煤气将炉内板坯加热到工艺规程所需要的温度(一般为1280±20℃范围内)。

接到要钢信号以后用钢坯托出机将板坯取出,放至出炉辊道上,经高压水除鳞系统清除板坯表面的氧化铁皮后,送往轧钢区域。

③进入轧钢区域,首先进行高压水除鳞后的板坯进入E1立轧及R1二辊可逆轧机轧制5道次(在第1、3、5道次平辊与立辊实现连轧)。

轧钢厂生产工艺流程图及简介

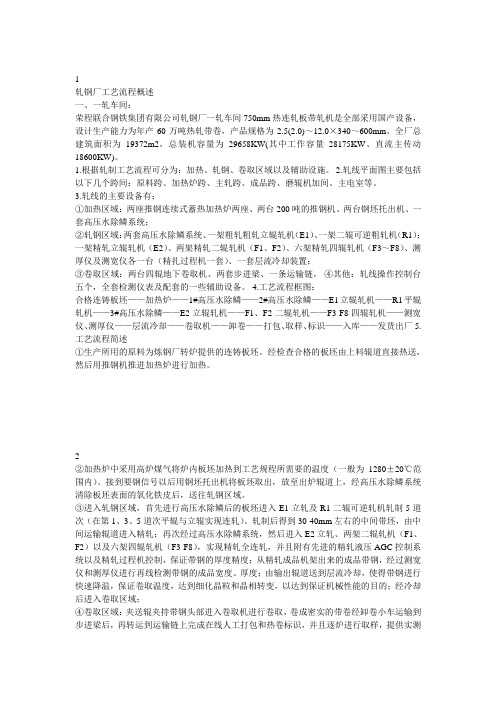

2)工艺流程简述

检验合格的热连铸板坯,由保温辊道送入本车间的原料跨,直接热装送到加热炉上料辊道,经称重后,由装钢机装入加热炉内加热。

冷坯则用磁盘吊车吊到上料台架上,由推钢机单块推至上料辊道上,经称重后,由装钢机装入加热炉内加热。

板坯在加热炉内被加热到1150~1250C︒,用出料机将钢坯从加热炉中托出放到出炉辊道上,经1号高压水除鳞装置清除钢坯表面氧化铁皮,然后进入二辊可逆粗轧机。

在二辊可逆粗轧机轧制5~7道,中间带坯厚度为25-45mm。

中间带坯经过粗轧机后运输辊道送至转鼓式飞剪切头。

经过2号高压水除鳞装置除去二次氧化铁皮,然后送至精轧机组F1~F7,轧制到成品带钢厚度。

精轧机组间设有液压活套装置,使带钢进行恒定微张力轧制,保证带钢的轧制精度,在F7精轧机后设有测厚仪和测宽仪(预留板型仪或凸度仪),测量并显示带钢的厚度和宽度,与精轧机组F1~F7的液压AGC厚度自动控制系统及工作辊弯辊系统相互配合,提高带钢纵向尺寸精度和减少带钢横向厚度差。

带钢终轧温度控制在850~900C︒。

轧制后的带钢通过输出辊道经夹送辊送入卷取机卷取,在F7精轧机和卷取机间的辊道上设有层流冷却装置,分别对带钢上下表面进行喷水冷却,根据带钢的钢种、厚度、速度和终轧温度调节喷嘴的组数和水量,将卷取温度控制到550-650C︒。

带钢成卷后卸卷并打捆,然后进行带卷的称重和标记,随后带卷经运输链运送到成品库,由吊车吊运下线分类堆放。

钢铁生产流程详解图

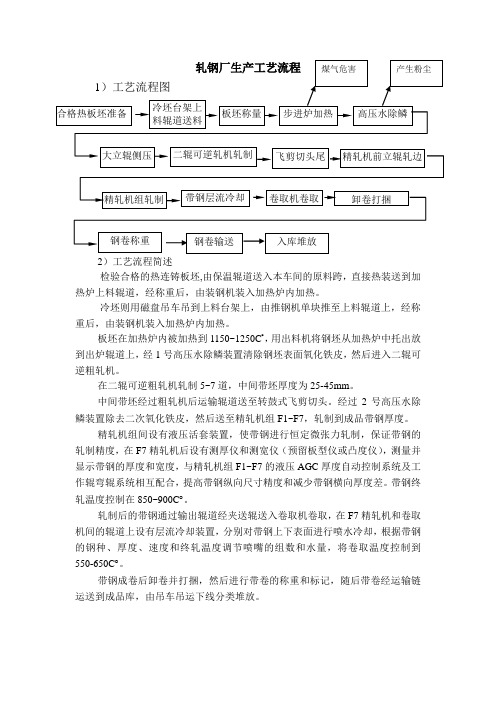

钢铁生产工艺(附流程图)1、碳素钢的定义及钢中五元素含碳2%以下的铁碳合金称为钢。

碳素钢中的五元素是指化学-成份中的主要组成物,即 C、Si、Mn、S、P(碳、硅、锰、硫、磷)。

其次是在炼钢过程中不可避免地会混入气体,含O、H、N(氧、氢、氮)。

此外,用铝—硅脱氧镇静工艺中,必然在钢水中含有 Al,当Als(酸溶铝)≥0.020%时,还有细化晶粒的作用。

2、钢铁是怎样炼成的?炼钢的主要任务是按所炼钢种的质量要求,调整钢中碳和合金元素含量到规定范围之内,并使P、S、H、O、N等杂质的含量降至允许限量之下。

炼钢过程实质上是一个氧化过程,炉料中过剩的碳被氧化,燃烧成CO气体逸出,其它Si、P、Mn 等氧化后进入炉渣中。

S部份进入炼渣中,部份则生成SO2排出。

当钢水成份和温度达到工艺要求后,即可出钢。

为了除去钢中过剩的氧及调整化学成份,可以添加脱氧剂和铁合金或合金元素。

3、转炉炼钢简介从鱼雷车运来的铁水经过脱硫、挡渣等处理后即可倒入转炉中作为主要炉料,另加10% 以下的废钢。

然后,向转炉内吹氧燃烧,铁水中的过量碳被氧化并放出大量热量,当探头测得达到预定的低碳含量时,即停止吹氧并出钢。

一般在钢包中需进行脱氧及调整成份操作;然后在钢液表面抛上碳化稻壳防止钢水被氧化,即可送往连铸或模铸工区。

对要求高的钢种可增加底吹氩、RH真空处理、喷粉处理(喷SI—CA粉及变性石灰)可以有效降低钢中的气体与夹杂,并有进一步降碳及降硫的作用。

在这些炉外精炼措施后还可以最终微调成份,满足优质钢材的需求。

4、初轧模铸钢锭采取热装、热送新工艺,进入均热炉加热,然后通过初轧机及钢坯连轧机轧成板坯、管坯、小方坯等初轧产品,经过切头、切尾、表面清理,(火焰清理、打磨)高品质产品则还需对初轧坯进行扒皮和探伤,检验合格后入库。

目前初轧厂的产品有初轧板坯、轧制方坯、氧气瓶用钢坯、齿轮用圆管坯、铁路车辆用车轴坯及塑模用钢等。

初轧板坯主要供应热轧厂作为原料;轧制方坯除部份外供,主要送往高速线材轧机作原料。

钢铁工艺流程图

炼焦生产流程:炼焦作业是将焦煤经混合,破碎后加入炼焦炉内经干憾后产生热焦碳及粗焦炉气之制程。

资源来源:台湾中钢公司网站。

烧结生产流程:烧结作业系将粉铁矿,各类助熔剂及细焦炭经由混拌、造粒后,经由布料系统加入烧结机,由点火炉点燃细焦炭,经由抽气风车抽风完成烧结反应,高热之烧结矿经破碎冷却、筛选后,送往高炉作为冶炼铁水之主要原料。

资源来源:台湾中钢公司网站。

高炉生产流程:高炉作业是将铁矿石、焦炭及助熔剂由高炉顶部加入炉内,再由炉下部鼓风嘴鼓入高温热风,产生还原气体,还原铁矿石,产生熔融铁水与熔渣之炼铁制程。

资源来源:台湾中钢公司网站。

转炉生产流程:炼钢厂先将熔铳送前处理站作脱硫脱磷处理,经转炉吹炼后,再依订单钢种特性及品质需求,送二次精炼处理站(RH真空脱气处理站、Ladle Injection 盛桶吹射处理站、V0頃空吹氧脱碳处理站、STN搅拌站等)进行各种处理,调整钢液成份,最后送大钢胚及扁钢胚连续铸造机,浇铸成红热钢胚半成品,经检验、研磨或烧除表面缺陷,或直接送下游轧制成条钢、线材、钢板、钢卷及钢片等成品。

资源来源:台湾中钢公司网站。

连铸生产流程:连续铸造作业乃是将钢液转变成钢胚之过程。

上游处理完成之钢液,以盛钢桶运送到转台,经由钢液分配器分成数股,分别注入特定形状之铸模内,开始冷却凝固成形,生成外为凝固壳、内为钢液之铸胚,接着铸胚被引拔到弧状铸道中,经二次冷却继续凝固到完全凝固。

经矫直后再依订单长度切割成块,方块形即为大钢胚,板状形即为扁钢胚。

此半成品视需要经钢胚表面处理后,再送轧钢厂轧延。

资源来源:台湾中钢公司网站。

热轧生产流程热轧生产流程。

资源来源:台湾中钢公司网站。

热轧生产流程>第一热轧钢带生产流程:热轧钢带工场主要制程是将扁钢胚加热后, 经粗轧机及精轧机轧延成钢带, 并以层流冷却系统喷水冷却至适当温度,再由盘卷机卷成粗钢卷。

资源来源:台湾中钢公司网站。

热轧生产流程 >一号调质重卷线布置图 :主要功能为将原料钢卷上线解卷、调质轧延、分切、重卷及包装为成品:主要功能为将原料钢卷上线解卷、焊接、整平、酸洗、调质轧延、切边、涂油、分切及包装为成品酸洗钢卷。

冷轧厂产线(7条)流程图

冷轧退火酸洗线(CAPL)简介 冷轧退火酸洗线(CAPL)简介

• • • CAPL(冷軋退火酸洗線),全長420米。 產線主要設備分為:入口端開卷機、剝皮機、五輥整平機、剪切機、電焊機、除 油段、退火爐加熱段、退火爐冷卻段、中性電解段、混酸酸洗段、2-Hi調質精整 機、張力整平機、出口端剪切機、襯紙開卷機、鋼卷助卷機、重卷機。 產線主要功能為將經過軋製的冷軋鋼卷經開卷機進行開卷,平整,焊接,以便鋼 卷連續化生產;之後經除油段進行脫脂處理,將鋼帶表面的軋延油去除;再經爐 區進行退火處理,消除鋼帶的內部應力;接著進入酸洗區進行中性電解和混酸酸 洗,將鋼帶表面於退火過程中所生成之銹皮去除;最後經調質精整機和張力整平 機進行精整矯直處理,提高鋼帶的表面品質,於出口段剪床分切,重卷下線。 產線可處理AISI200系、AISI300系、AISI400系的冷軋鋼卷,生產鋼帶厚度範圍為 0.3~3mm,寬度範圍為800~1600mm。所處理鋼卷內徑610mm,最大外徑2500mm, 最大鋼卷重量30噸(帶鋼套筒和襯紙)。 產線設計年產量為25萬噸,最大設計產量為60t/hr。入口段和出口段的最大速度為 140m/min,處理段的最大速度為95m/min。 產線生產流程為: 解卷 → 焊接 → 除油→ 退火 → 電解 → 酸洗 → 調質軋延整平 → 盤卷

除油区 电焊机

活套区 (4层钢带) 退火炉区 张力整平区 活套区 裁刀

酸洗区 收卷机 皮带助卷机

解卷机

产线参数:

(4层钢带)

活套区

调质轧延机

(2层钢带)

200、300系与400系冷轧不锈钢钢卷 产线总长350米,约2-3颗钢卷 钢带宽度- 1600mm max - 800mm min 钢卷内径- 610mm 钢卷外径- 2200mm max 年产量- 25万吨 电气供应商中国

炼钢产线流程介绍

炼钢 转炉

废钢投料

冠华科技-炼钢 转炉

转炉吹炼

பைடு நூலகம்

炼钢 转炉

转炉出钢

炼钢 转炉

氧枪 氧气转炉炼钢中的主 要工艺设备之一

炼钢 电炉

电炉炼钢——利用电能转化为热能进行冶炼的方法。 优点:电炉以电为热源,可以迅速熔化废钢和合金, 可准确控制炉温度和冶炼气氛,常用于冶炼特殊性 能的合金钢或优质钢。 缺点:电炉一般容量较小(同转炉和平炉比),操 作成本较高。由于这些特点,电炉炼钢法曾主要用 来生产特殊钢或合金钢。

电炉冶炼的原料一般为废钢,特别是不锈钢废 钢,根据工艺需求,可能还会有一部分海绵铁。

炼钢 电炉

电炉结构图

炼钢 电炉

直流超高功率电炉

炼钢 电炉

电炉出钢

炼钢 平炉

平炉炼钢——对原料几乎没有限制,可大量利用废 钢,熔炼时要外加燃料(煤气),其氧化方式主要 是靠炉渣传递氧的间接氧化,精炼期主要是靠加矿 石氧化。 优点:钢液成分与温度较易控制。平炉钢质量好, 可炼多种钢材。 缺点:设备复杂,燃料消耗大,冶炼时间长,生产 效率低。

1、冶炼前的铁水预处理工序 2、铁水冶炼 3、钢水精炼 4、钢水浇铸

炼钢 预处理

铁水预处理:在铁水 进入炼钢炉冶炼前,除去 其中的某些有害成分或提 取其中某些有益成分的工 艺过程。

可分为普通铁水预处 理和特殊铁水预处理。前 者有铁水预脱硫,铁水预 脱硅,铁水预脱磷;后者 有铁水提钒,铁水提铌, 铁水脱铬等。

炼钢 转炉

转炉炼钢——是直接将氧化性气 体吹入铁水,使杂质元素氧化而 减少规定含量,并利用氧化反应 中放出的热量而不另加燃料,来 提高炉温进行冶炼。 优点:由于氧化性气体是直接进 入铁水的,所以反应激烈,速度 快,生产效率高,设备简单,投 资少,操作比较简单。 缺点:原料配制较严。

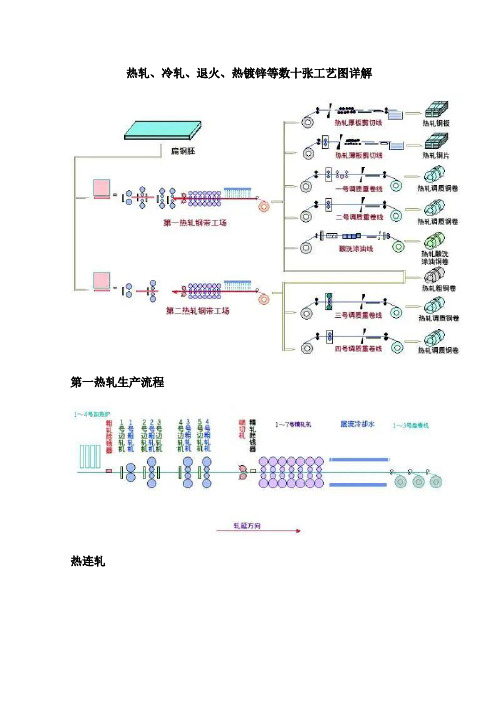

热轧、冷轧、退火、热镀锌等数十张工艺图详解

热轧、冷轧、退火、热镀锌等数十张工艺图详解第一热轧生产流程热连轧热轧生产流程>第一热轧钢带生产流程:热轧钢带工场主要制程是将扁钢胚加热后,经粗轧机及精轧机轧延成钢带,并以层流冷却系统喷水冷却至适当温度,再由盘卷机卷成粗钢卷。

开平剪切热轧生产流程>热轧板剪切线布置图:主要功能为将原料钢卷上线解卷、切边、切片、整平、堆叠、及包装为成品钢板叠(HR PLATE)。

调质卷、调质轧延、分切、重卷及包装为成品H.R COIL或H.R BAND〔HR BAND 未调质轧延〕。

调质热轧生产流程>二号调质重卷线布置图:主要功能为将原料钢卷上线解卷、调质轧延、分切、重卷及包装为成品H.R COIL或H.R BAND〔HR BAND 未调质轧延〕。

酸洗涂油卷、焊接、整平、酸洗、调质轧延、切边、涂油、分切及包装为成品酸洗钢卷。

第二热轧生产流程热连轧热轧生产流程>第二热轧钢带生产流程:热轧钢带工场主要制程是将扁钢胚加热后,经粗轧机及精轧机轧延成钢带,并以层流冷却系统喷水冷却至适当温度,再由盘卷机卷成粗钢卷。

调质卷、调质轧延、分切、重卷及包装为成品H.R COIL或H.R BAND〔HR BAND 未调质轧延〕。

调质热轧生产流程>四号调质重卷线布置图:主要功能为将原料钢卷上线解卷、调质轧延、分切、重卷及包装为成品H.R COIL或H.R BAND〔HR BAND 未调质轧延〕。

冷轧酸洗冷轧第一酸洗冷轧线:第一酸洗冷轧线接收热轧钢卷,经过解卷、焊接、整平、盐酸酸洗、裁边之后,再经由串列式冷轧机轧延成厚度较薄之冷轧钢卷。

酸洗冷轧第二酸洗冷轧线:第二酸洗冷轧线是利用张力整平机及酸洗去除热轧钢卷锈皮,清洗、烘干去除钢带表面残酸,由裁边机将钢带裁至下游产线所需宽度及经四站六重式轧延机将热轧钢卷轧至客户所需厚度,并藉自动板形控制器来改善钢带板形,是一连续式酸洗冷轧制程产线。

热浸镀锌连续热浸镀锌线:热浸镀锌线是一条连续性生产线,酸洗冷轧后钢卷送入本产线经过焊接、表面清洗及退火之后进入锌槽镀锌(GI材)或再加热产生锌铁合金(GA材),接着再经过调质轧延及张力整平,最后再依不同需求实施后处理或涂油作业。

冷轧厂产线(7条)流程图

调质精整机 张力整平机 出口活套区 出口裁刀

酸洗区

活套区(4层钢带)

(2层钢带)

出口收卷机

产线参数 材质 : 300系与400系热轧不锈钢NO.1钢卷及冷轧不锈钢钢卷 钢带宽度 : -1300mm Max

钢卷重量 : 28,000Kg Max (含钢套筒)

备注: WRAP全文意义为:

-800mm Min

-800mm Min. 钢带厚度 : -10.0 mm Max.

-1.8 mm Min. 钢卷内径 : -入口 610mm/762mm(含套筒)

-出口 610mm/762mm(含套筒) 钢卷外径 : -入口2200 mm Max.

-出口 2200 mm Max.

刀

出口钢帯积料区 (2层钢带) 钢卷重量 : 30,000Kg Max

入口解卷 机

电焊机

入口钢帯积料区 (4层钢带)

钢 帯 加 热 温 度 :1120 ℃

退火炉区

硫酸酸洗区

硫酸浓度: 150~300 g/l 溫度: 70~85 ℃

混酸酸洗区

硝酸浓度: 100~160 g/l 氢氟酸浓度.: 0~60 g/l 溫度: 45~60 ℃

碎锈机

出口裁

喷砂机

酸洗区

产线参数 材质 : 300系与400系热轧不锈钢黑皮钢卷 钢带宽度 : -1600mm Max.

•

入口区设置有shear arc型和mash seam型焊接机,以保证产线的连续生产,提高生

产效率和拓宽钢带的焊接范围。

•

3座串行式Z –High型冷轧机允许快速的厚度改变,可一次性轧制不同厚度的不锈

钢带。

•

退火炉区设置有空气回流换热器,可充分利用排放气体的热量,既节约能源又减

冷轧厂产线(7条)流程图

• • • • • • • • • • •

热 轧 退 火 酸 洗 线(HAPL)流程图 流程图

钢 帯 加 热 温 度 :1120 ℃

电焊机 入口解卷 机 入口钢帯积料区 层钢带) (4层钢带) 层钢带

硫酸酸洗区 混酸酸洗区

退火炉区

硫酸浓度: 150~300 g/l 溫度: 70~85 ℃

硝酸浓度: 100~160 g/l 氢氟酸浓度.: 0~60 g/l 溫度: 45~60 ℃

• 联众公司冷轧厂建设的连续冷轧线(WRAP)是世界上第一条以热轧白皮钢卷为 原材料的全连续式不锈钢冷轧生产线,其生产设备和工艺技术均达到世界先进水 准。它集传统的轧延线、冷轧退火酸洗线、调质轧延线和张力整平线于一体,全 长超过600米,由钢卷进料焊接上线区、“Z high”型冷轧设备区、退火酸洗连续作 业区、调质整平区及钢卷包装下线区等五个区域组成,是目前世界上最具竞争力 的不锈钢冷轧生产线。该产线的主要产品为2B、2D冷轧不锈钢钢卷。 该产线具有如下主要特点: 入口区设置有shear arc型和mash seam型焊接机,以保证产线的连续生产,提高生 产效率和拓宽钢带的焊接范围。 3座串行式Z –High型冷轧机允许快速的厚度改变,可一次性轧制不同厚度的不锈 钢带。 退火炉区设置有空气回流换热器,可充分利用排放气体的热量,既节约能源又减 少对环境的影响。 产线特别设计的酸液自动配方程式可自动根据钢卷的重量、钢带宽度、厚度和钢 种等进行酸液配备,达到最佳的酸洗效果。 调质轧延机2-high型设计并具有油压式自动厚度控制系统,其工辊可以弯曲和在 线清洁,并可实现2支工辊的同时更换。 张力整平机的最大延伸率可达2%,“湿式”设计可保证钢带表面的清洁。 全线智慧化控制,可使钢带穿行各区的张力大小合适,并使钢带始终在产线的中 心。 成熟的产线速度控制保证各种产品在轧延和处理时都可达到最佳效果,产线最大 生产速度达125米/分钟,冷轧机最大轧制速度达180米/分钟,最大产能1吨/分钟。 冷轧机配备的自动厚度控制(AGC)系统和板型控制系统(AFC)可随时侦测不 锈钢带的厚度和板型,便于控制产品品质。 全线共设有4个积料区,不锈钢带积料长度近3000米,确保产线在更换钢卷或换辊 时能继续运作。

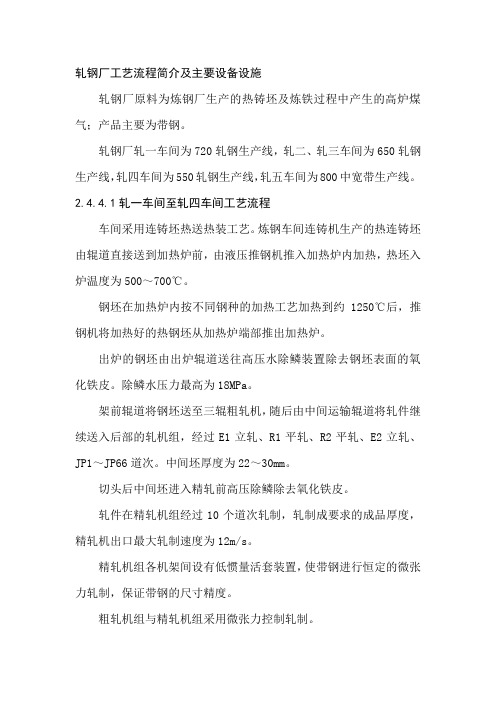

轧钢厂工艺流程简介及主要设备设施

轧钢厂工艺流程简介及主要设备设施轧钢厂原料为炼钢厂生产的热铸坯及炼铁过程中产生的高炉煤气;产品主要为带钢。

轧钢厂轧一车间为720轧钢生产线,轧二、轧三车间为650轧钢生产线,轧四车间为550轧钢生产线,轧五车间为800中宽带生产线。

2.4.4.1轧一车间至轧四车间工艺流程车间采用连铸坯热送热装工艺。

炼钢车间连铸机生产的热连铸坯由辊道直接送到加热炉前,由液压推钢机推入加热炉内加热,热坯入炉温度为500~700℃。

钢坯在加热炉内按不同钢种的加热工艺加热到约1250℃后,推钢机将加热好的热钢坯从加热炉端部推出加热炉。

出炉的钢坯由出炉辊道送往高压水除鳞装置除去钢坯表面的氧化铁皮。

除鳞水压力最高为18MPa。

架前辊道将钢坯送至三辊粗轧机,随后由中间运输辊道将轧件继续送入后部的轧机组,经过E1立轧、R1平轧、R2平轧、E2立轧、JP1~JP66道次。

中间坯厚度为22~30mm。

切头后中间坯进入精轧前高压除鳞除去氧化铁皮。

轧件在精轧机组经过10个道次轧制,轧制成要求的成品厚度,精轧机出口最大轧制速度为12m/s。

精轧机组各机架间设有低惯量活套装置,使带钢进行恒定的微张力轧制,保证带钢的尺寸精度。

粗轧机组与精轧机组采用微张力控制轧制。

轧制过程中,轧件表面脱落的氧化铁皮落入轧线下的铁皮沟内,被水力冲至车间外的层流池内。

沉淀后,铁皮用抓斗吊车定期清理。

由精轧机组出来的带钢经扭转导向装置扭转成直立状态,经由带有夹送辊的分岔装置将带钢分送两个振荡器及链板运输机上成蛇形盘立,进行运输及冷却,当带钢被运送到链板运输机端头时,带钢头部被夹送辊夹住送料,五辊张力矫直机进立式卷取机。

卷取时首先由卷取机助卷辊将带钢抱紧卷取,卷取3~5圈后,助卷辊打开,卷取机加速,五辊张力矫直机投入工作建立张力直到卷取结束。

卷取结束时喷水冷却钢卷使尾端定形。

成形的钢卷由升降托板托到卷取机平台上,由拨卷装置拨至钢卷运输辊道上,经紧卷辊道卷实后带卷由运输辊道输送,并由人工捆扎,然后由推卷机送到链式运输机上,在链式运输机尾端滑落至翻卷机处,由翻卷机送入收集小车收集。

炼钢产线流程介绍

❖

安全在于心细,事故出在麻痹。20. 11.11 20.1 1.111 3:01:5613 :01:5 6November 11, 2020

❖

加强自身建设,增强个人的休养。20 20年 11月1 1日下 午1时1 分20. 11.1 120.1 1.11

❖

追求至善凭技术开拓市场,凭管理增 创效益 ,凭服 务树立 形象。 2020 年11月 11日 星期三 下午1 时1分5 6秒13 :01:5 620. 11.11

主要用于调节和均 衡高炉和转炉之间铁水 供求的设备,保证不间 断地供给转炉需要的铁 水,铁水在混铁炉中储 存和混匀铁水成份及均 匀温度,对转炉炼钢非 常有利。

炼钢 混铁炉

炼钢 混铁炉

炼钢 混铁炉

炼钢 铁水冶炼

炼钢铁水冶炼设备: 转炉,电炉,平炉

转炉:对铁水进行冶炼操作 电炉:对不锈钢废钢块、生铁块等进行冶炼操作 平炉:基本已经不再使用

❖

人生得意须尽欢,莫使金樽空对月。 13:01 :561 3:01:5613:0111 /11/ 2020 1:01:56 PM

❖

安全象只弓,不拉它就松,要想保安 全,常 把弓弦 绷。20 .11.1 113:01:56 13:0 1Nov-2011 -Nov-20

❖

重于泰山,轻于鸿毛。13:01:561 3:01:5613:01W ednes day, November 11, 2020

炼钢 预处理

原理: 铁水预处理是在原则上不外加热源的 情况下,利用处理剂中活性物质和铁水中待脱 除(或富集)元素进行快速反应,形成稳定的渣 相而和铁水分离的过程。 工艺: 铁水沟连续处理法,铁水罐喷吹法, 机械搅拌法,专用炉法,摇包法,转鼓法,钟 罩法以及喷雾法等。

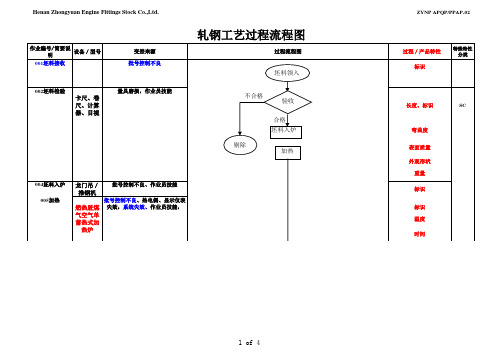

轧钢工艺过程流程图(小棒线)

废品

交付

重量

2 of 4

Henan Zhongyuan Engine Fittings Stock Co.,Ltd.

作业编号/简要说 设备/型号 明

ZYNP APQP/PPAP-02

特殊特性 分类

变差来源

过程流程图

过程/产品特性

008精整

YP4-60型 工装质量和磨损,作业员技能,设 定变差,批号控制不良,标牌 标牌打印 机,电脑、 标牌焊接机

Note注:SC—Speacial characteristies表示重要特性 HIC—High Infect characteristies表示高影响度特性

3 of 4

Henan Zhongyuan Engine Fittings Stock Co.,Ltd.

作业编号/简要说 设备/型号 明

ZYNP APQP/PPAP-02

Henan Zhongyuan Engine Fittings Stock Co.,Ltd.

作业编号/简要说 变差来源 设备/型号 明 006轧制 530*1/400 工装质量和磨损,作业员技能,量 具,批号控制不良 *3横列式

ZYNP APQP/PPAP-02

特殊特性 分类

过程流程图

过程/产品特性 尺寸

特殊特性 分类

变差来源

过程流程图

过程/产品特性

4 of 4

评审

精整

纠正

单重 包装质量

HIC

处置

009检验 量具、作业员技能

纠正措施

标识 直径、表面质量、标识、 定尺长度、弯曲度、剪切 质量

卡尺、手 电

检验

合格

入库

不合格

008精整

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轧钢生产线工艺流程图

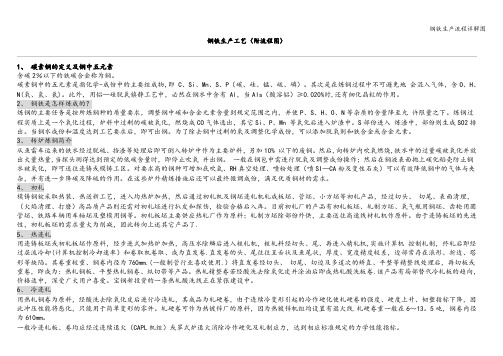

轧钢生产线是钢铁生产过程中非常重要的一个环节,它的主要作用是将连铸坯或熔炼坯轧制成不同规格和形状的钢材。

下面是一个轧钢生产线的工艺流程图。

轧钢生产线的工艺流程图如下:

原料准备:首先,需要准备好钢材的原料,主要包括连铸坯或熔炼坯。

这些坯料经过预处理,如切割、去头、去尾、修整等,以确保坯料的质量满足生产要求。

加热:接下来,将坯料送入加热炉中,进行加热处理。

加热炉的主要作用是将坯料加热至适宜的轧制温度,以便于后续轧制操作。

轧制:加热后的坯料送入轧机进行轧制。

轧机分为粗轧机和精轧机。

在粗轧机中,坯料经过多道次的轧制和加工,逐渐变形成为长条状的钢材。

然后,钢材被送入精轧机进行进一步的加工,以达到所需的规格和形状。

冷却:轧制后的钢材经过冷却处理。

冷却的目标是使钢材在一定时间内达到所需的硬度和力学性能,以便于后续的切割和加工。

切割:冷却后的钢材被送入切割机进行切割。

切割的目的是根据顾客的要求,将钢材切割成合适的长度,以便于运输和使用。

检测:切割后的钢材需要进行质量检测,以确保其满足规定的质量标准。

这包括外观检查、尺寸测量、化学成分分析和力学性能测试等。

包装和运输:通过质量检测的钢材被包装起来,以便于运输和储存。

包装通常采用钢带或木托盘等材料,以确保钢材的安全和完整。

以上就是一个大致的轧钢生产线工艺流程图,从原料准备到最后的包装和运输,每个环节都十分重要。

在具体的生产过程中,还会包括其他辅助工艺和设备,如铁水处理、连铸、热处理等,以满足不同钢材品种和规格的生产需求。