数控车工实操考核评分表

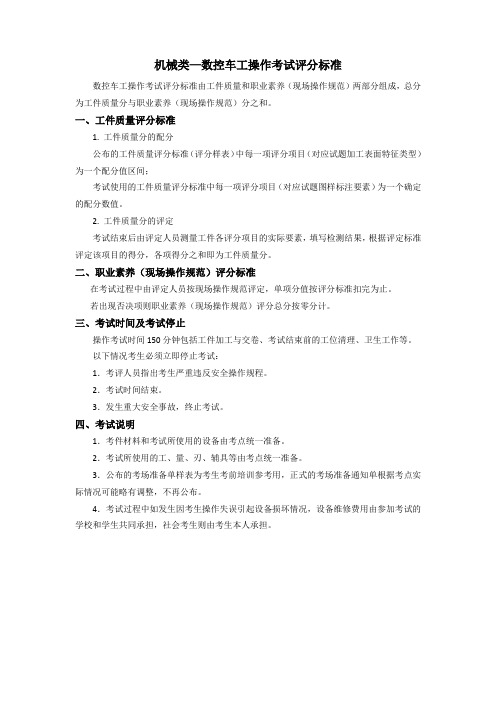

机械类—数控车工操作考试评分标准

机械类—数控车工操作考试评分标准数控车工操作考试评分标准由工件质量和职业素养(现场操作规范)两部分组成,总分为工件质量分与职业素养(现场操作规范)分之和。

一、工件质量评分标准1. 工件质量分的配分公布的工件质量评分标准(评分样表)中每一项评分项目(对应试题加工表面特征类型)为一个配分值区间;考试使用的工件质量评分标准中每一项评分项目(对应试题图样标注要素)为一个确定的配分数值。

2. 工件质量分的评定考试结束后由评定人员测量工件各评分项目的实际要素,填写检测结果,根据评定标准评定该项目的得分,各项得分之和即为工件质量分。

二、职业素养(现场操作规范)评分标准在考试过程中由评定人员按现场操作规范评定,单项分值按评分标准扣完为止。

若出现否决项则职业素养(现场操作规范)评分总分按零分计。

三、考试时间及考试停止操作考试时间150分钟包括工件加工与交卷、考试结束前的工位清理、卫生工作等。

以下情况考生必须立即停止考试:1.考评人员指出考生严重违反安全操作规程。

2.考试时间结束。

3.发生重大安全事故,终止考试。

四、考试说明1.考件材料和考试所使用的设备由考点统一准备。

2.考试所使用的工、量、刃、辅具等由考点统一准备。

3.公布的考场准备单样表为考生考前培训参考用,正式的考场准备通知单根据考点实际情况可能略有调整,不再公布。

4.考试过程中如发生因考生操作失误引起设备损坏情况,设备维修费用由参加考试的学校和学生共同承担,社会考生则由考生本人承担。

机械类—数控车工准备通知单(样表)一、材料准备:二、设备准备:四、工具准备:机械类—数控车工现场操作规范评分表准考证号考试场次工位号机械类—数控车工工件质量评分表(样表)。

数控车(B卷)含评分表

1

降级不得分

3

φ400 -0.1

2

每超差0.01扣1分

Ra3.2

1

降级不得分

4

φ370 -0.03

2

每超差0.01扣1分

Ra1.6

1

降级不得分

5

φ240 -0.03

2

每超差0.01扣1分

Ra1.6

1

降级不得分

6

两处φ27

1

超差不得分

7

φ26

1

超差不得分

内孔

1

两处φ24+0.03 0

3

每超差0.01扣1分

4×0.5

安全文明操作

10

根据考场记录酌情扣分

总分

100

Ra1.6

1

降级不得分

2

φ18

2×1

每超差0.01扣1分

Ra3.2

1

降级不得分

3

φ25+0.03 0

2

每超差0.01扣1分

Ra1.6

1

降级不得分

4

φ32

1

超差不得分

外螺纹

M30×1.5,Ra3.2

5/1

超差不得分

完成形状轮廓加工

2

有明显缺陷或未加工不得分

内螺纹

M30×1.5,Ra3.2

5/1

超差不得分

2

有明显缺陷或未加工不得分

长度

80±0.1

7

每超差0.02扣1分

18±0.1

1

每超差0.02扣1分

15±0.1

2×1

每超差0.02扣1分

60±0.1

1

每超差0.02扣1分

数控车工实操考试试题

数控车工实操考试试题一

一、本题分值:100分,60分合格;

二、考核时间:180 分钟;

三、具体考核要求:按工件图样完成加工操作

数控车工实操试题零件图

四、评分表

数控车工实操考试评分表

五、工、量、刃具准备通知单

数控车工实操试题工、量、刃具准备通知单

数控车工实操考试试题二

一、本题分值:100分,60分为合格;

二、考核时间:180 分钟;

三、具体考核要求:按工件图样完成加工操作

数控车工实操试题零件图

四、数控车工实操考试评分表

五、数控车工实操试题工、量、刃具准备通知单

数控车工实操考试试题三

一、本题分值:100分,60分合格;

二、考核时间:180 分钟;

三、具体考核要求:按工件图样完成加工操作

数控车工实操试题零件图

四、评分表

数控车工实操考试评分表

五、工、量、刃具准备通知单

数控车工实操试题工、量、刃具准备通知单。

张数控车工技师操作评分

数控车床操作工技师操作考试评分表(四)

姓名:准考证号:

(1)高级数控车工操作技能考核总成绩表

序号

项目名称

配分

得分

备注

1

现场操作规范

5

3

工件质量

70

4

数控CAD、仿真

15

5

工艺分析与讲解

10

合计

100

(2)现场操作规范评分表

序号

项目

考核内容

配分

考场表现

得分

1

现场操作规范

工具的正确使用

1

12

椭圆轮廓度

2

达不到要求不得分

Ra1.6

1

降级不得分

13

内圆弧R3

1

达不到要求不得分

Ra1.6

1

降级不得分

14

28°内锥度,接触面≥70%

2

达不到要求不得分

Ra1.6

1

降级不得分

15

倒角(5处)

1

一处达不到要求不得分

16

内外沟槽各两处

2

超差不得分

Ra1.6

1

降级不得分

17

同轴度两处

2

达不到要求不得分

Ra

1

降级不得分

24

50-0.03两处

1

每超差0.02扣0.5分

25

98±0.02

1

每超差0.02扣0.5分

26

椭圆轮廓度/Ra1.6

1.5

/0.5

27

圆弧R2

1

达不到要求不得分

其它

29

M30X1.5左,旋向

1

每超差0.02扣1分

数控车评分表(件三)

直径28

8

超差0.01扣1分

4

直径36

8

超差0.01扣1分

4

直径24

8

超差0.01扣分

长度8

8

超差0.01扣1分

5

长度64

8

超差0.01扣1分

6

槽4X1.5

2

目测

7

M24x1.5

8

目测

8

倒角C2

2

目测

9

圆弧R34.36

4

目测

10

自由公差尺寸

4

超差一处扣1分

11

安全文明

10

每违规操作扣2分

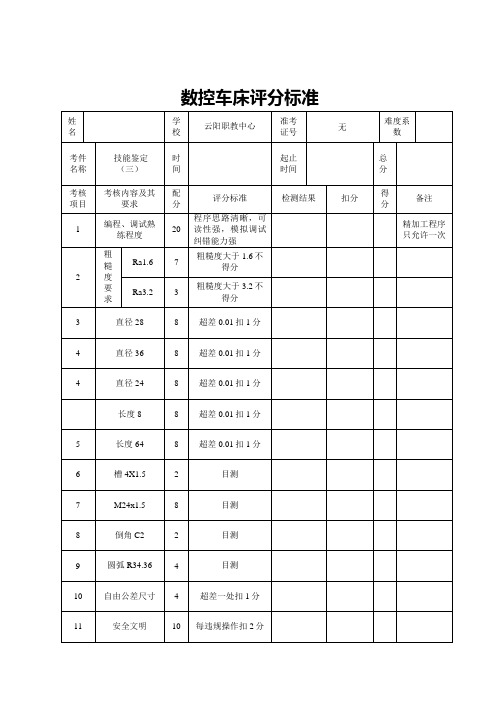

云阳职业教育中心

数控车床评分标准

姓名

学校

云阳职教中心

准考证号

无

难度系数

考件名称

技能鉴定(三)

时间

起止时间

总分

考核项目

考核内容及其要求

配分

评分标准

检测结果

扣分

得分

备注

1

编程、调试熟练程度

20

程序思路清晰,可读性强,模拟调试纠错能力强

精加工程序只允许一次

2

粗糙度要求

Ra1.6

7

粗糙度大于1.6不得分

Ra3.2

3

粗糙度大于3.2不得分

《数控车削技术训练》电子教案 08-项目八 加工套类零件 表8-1-9 数控车工考核评分表

序 考核 号 项目

考核内容及要求

配

检测

评分标准

分

结果

程序

1

指令正确,程序完整。

编制

每错 1 个指令酌情扣 20

2~4 分,扣完为止。

数控车 (1)机床准备。

每违反一条酌情扣

2 床规范 (2)正确对刀,建立工件坐标系。 10

操作 (3)正确设置参数。

2~4 分,扣完为止。

3

外圆

φ50

0

0.025

IT Ra

8 超差 0,01 扣 2 分

2

降级不得分

IT

10 超差 0,01 扣 2 分

φ25

0.033 0

Ra

5

降级不得分

4 内孔

IT

10 超差 0,01 扣 2 分

φ20

0.0 0

33

Ra

5

降级不得分

IT

4

超差不得分

5

长度

50±0.08

Ra

2

降级不得分

30

IT

4

超差不得分

6 倒角

2-C2

IT

3

超差不得分Ra2来自降级不得分7 倒角

2-C2.5

IT

3

超差不得分

Ra

2

降级不得分

(1)着装规范,刀具、工具、量具

归类摆放整齐。

安全文

8

(2)工件装夹、刀具安装规范。

明生产 (3)正确使用量具。

每违反一条酌情扣 10

2~4 分,扣完为止。

(4)工作场所卫生、设备保养到位。

得分

数控车工技师操作技能考核评分表

超差0.01扣1分

3

Ra1.6

降级不得分

2

30

φ410 -0.039

IT

超差0.01扣1分

3

Ra1.6

降级不得分

2

M30×1.5-6H

IT

一项不符扣1分

1

Ra1.6

降级不得分

1

锥面(30°、

8.5、42.02)

IT

一项不符扣1分

1

Ra1.6

降级不得分

1

椭圆

轮廓

与检测样板一致得分

2

Ra1.6

降级不得分

序号

考核内容及要求

评分标准

配分

检测结果

扣分

得分

备注

26

Tr36×6

IT

大径

超差0.02扣1分

1

中径

超差0.02扣1分

2

Ra3.2

降级不得分

2

27

φ580 -0.03

IT超差0.01扣1分2源自Ra1.6降级不得分

1

28

φ55-0.01-0.04

IT

超差0.01扣1分

2

Ra1.6

降级不得分

1

29

φ25+0.03 0

超差不得分

1

18

12±0.05

超差不得分

1

19

4.50.05 0

超差不得分

1

20

R5、R2

超差不得分

2

21

4×2

超差不得分

1

22

118±0.04

超差不得分

2

23

形位公差1处

错误不得分

2

数控车工评分表

"0.04

280

IT

2

超差不得分

43

件2

260.02

IT

2

超差不得分

44

长度

50.015

IT

2

超差不得分

45

8

IT

0.25

超差不得分

46

480.02

IT

2

超差不得分

47

总长52

IT

0.25

超差不得分

48

内沟槽4X2

IT

0.5

:超差不得分

49

外沟槽59X4

IT

0.5

超差不得分

50

沟槽

70

IT

0.5

34

Ra1.6

1

:降级不得分

35

内孔

0.039

400.010

IT

2

:超差不得分

36

Ra1.6

1

:降级不得分

37

0.035

57.50.010

IT

2

:超差不得分

38

Ra1.6

1

降级不得分

39

41.67、37.67

IT

1

一处超差扣0.5分

40

内锥

内锥表面

Ra1.6

1

降级不得分

41

0.04

120

IT

2

超差不得分

IT

4

一处超差扣2分

20

4X2

IT

0.5

超差不得分

21

偏心

1.5±0.02

IT

2

:超差不得分

22

圆弧

R2、R4

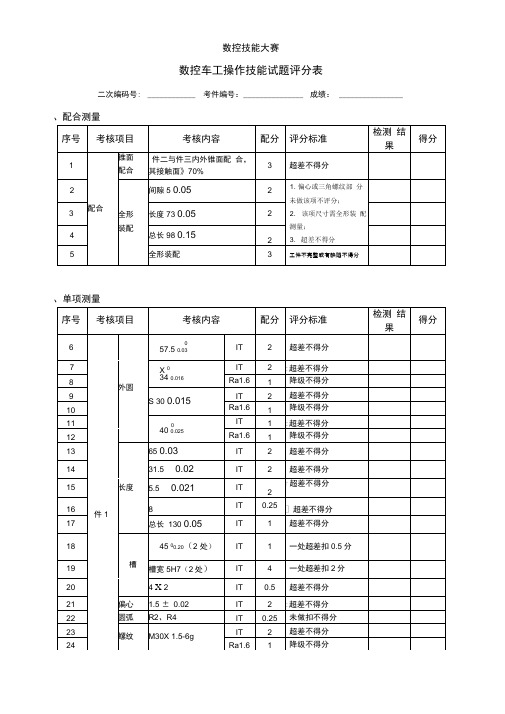

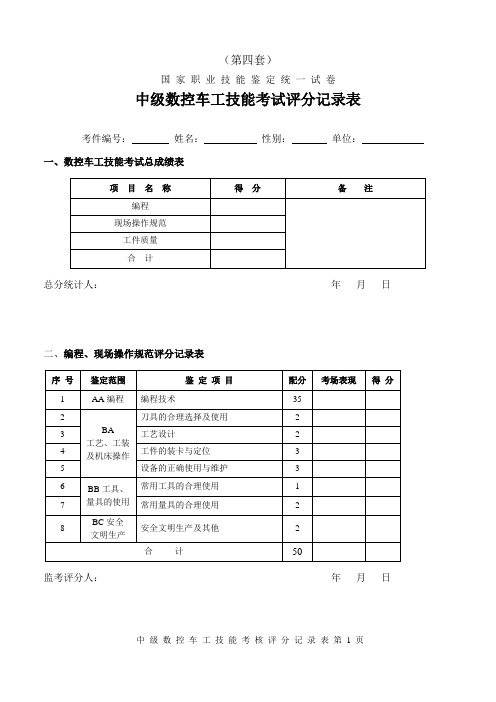

数车中级实操题和评分标准4

(第四套)

国家职业技能鉴定统一试卷

中级数控车工技能考试评分记录表

考件编号:姓名:性别:单位:

一、数控车工技能考试总成绩表

总分统计人:年月日二、编程、现场操作规范评分记录表

监考评分人:年月日

中级数控车工技能考核评分记录表第1 页

(第四套)三、操作技能评分表(工件质量评分表)

考核评分人:年月日

中级数控车工技能考核评分记录表第2 页

数控车第四套加工图纸:

技术要求:

1、锐边去毛刺

2、未注倒角1X45°

中级数控车工技能考核评分记录表第3 页。

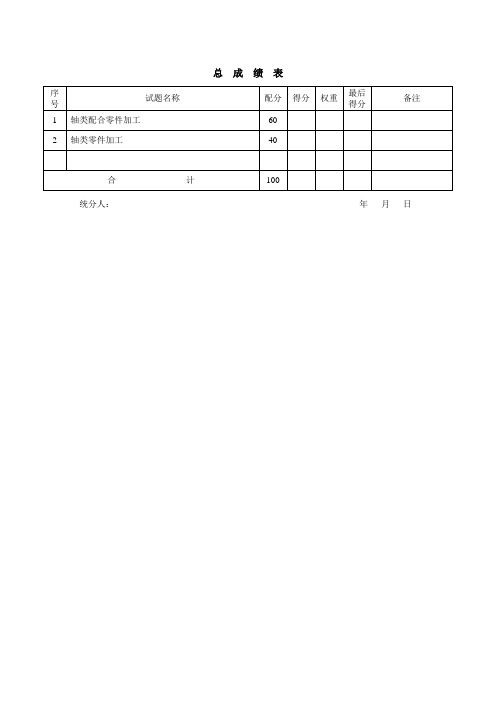

数控车工高级操作技能考核评分记录表

序号

试题名称

配分

得分

权重

最后得分

备注

1

轴类配合零件加工

60

2

轴类零件加工

40

合 计

100

统分人:年月日

试题1、轴类配合零件加工

(1)操作技能考核总成绩表

序号

项目名称

配分

得分

备注

1

现场操作规范

10

2

工件质量

90

合 计

100

(2)现场操作规范评分表

序号

项目

考核内容

配分

考场表现

得分

1

现场操作规范

正确使用机床

评分人:年月日核分人:年月日

6

5

外径Φ40

直径每超差0.01扣1分,长度20每超0.2扣1分

8

6

1:5锥面

角度每超0.5扣2分

8

7

倒角、R2

倒角每个不合格扣2分

6

8

右端锥面

大小端直径每超差0.2扣2分

6

9

长度10±0.05

每超差0.01扣2分

8

10

小件外径、长度

超差0.07全扣

6

11

小件内锥面

大小端直径每超差0.2扣2分

6

12

小件倒角

倒角每个不合格扣2分

2

13

配合间隙2

每超差0.01扣2分

6

14

锥面配合

涂色检查,接触面≤50% 扣5分,接触面70%~50%扣2.5分;

6

合计

90

评分人:年月日核分人:年月日

试题2、轴类零件加工

序号

考核项目

中级数控车工实操评分标准1

1

无倒角0分

毛刺

2

一处不合格扣0.5分

其余Ra3.2

4

一处不合格扣1分

安全文明

生产

按有关规定执行,

现场记录

0

每违反一项从总分中倒扣2~5分,严重违章取消考试资格。

监考

检测

总分

圆弧

(4分)

R25

IT

2

圆弧规检测,间隙在0.2mm内,2分

间隙在0.2~0.3mm内,1分

间隙超出0.3mm,0.5分

Ra3.2

2

降一级扣1分

沟槽

(15分)

12.92×Φ20

IT

4

直径

误差在0.2mm内,4分

误差在0.2~±0.3mm内,2分

误差超出0.3mm,1分

误差超出0.4mm,0分

4

槽宽

误差在0.2mm内,4分

误差在0.2~±0.3mm内,2分

误差超出0.3mm,1分

误差超出0.4mm,0分

4

每少1个R2倒角,扣2分

Ra3.2

3

降一级扣1分

长度

(8分)

62±0.1

5

误差在0.1mm内,5分

误差在0.1~±0.2mm内,3分

误差超出0.2mm,1分

误差超出0.4mm,0分

6、12、17

3

每处超差扣1分

其它

(7分)

程序不优化,扣5分

外圆

(28分)

IT

10

正偏差0分

误差在0.05mm内,10分

误差在0.05~0.1mm内,5分

误差超出0.1mm,2分

误差超出0.2mm,0分

Ra3.2

中级数控车工实操评分标准4

4

降一级扣2分

三角螺纹

(14分)

M20×2中径配合

6

配不上0分

螺纹配合间隙适当,6分

配合过紧过松扣3分

60°

4

明显倒牙0分

两侧Ra3.2

4

降一级扣2分

圆球

(5分)

R5

IT

3

圆弧规检测,间隙在0.2mm内,2分

间隙在0.2~0.3mm内,1分

间隙超出0.3mm,0.5分

圆弧连接光滑,1分

圆弧连接不光滑,0分

马鞍山市职业技能鉴定

中级数控车工“应会”评分表4

程序号:准考证号:加工时间:

考核要求及评分标准

考核项目

考核要求

配分

T/Ra

评分标准

检测

结果

得分

数控仿真

(20分)

仿真软件对考核件进行仿真加工

10分

无仿真图形,0分

仿真件尺寸符合图纸尺寸要求(10分)

每错误一处尺寸,扣1分

10分

无程序0分

应用循环编程及优化程序(10分)

误差超出0.2mm,1分

误差超出0.4mm,0分

14、10

2

每处超差扣1分

其它

(7分)

倒角C2

1

无倒角0分

毛刺

2

一处不合格扣0.5分

其余Ra3.2

4

一处不合格扣1分

安全文明

生产

按有关规定执行,

现场记录

0

每违反一项从总分中倒扣2~5分,严重违章取消考试资格。

监考

检测

总分

误差在0.1~±0.3mm内,2分

误差超出0.3mm,1分

误差超出0.4mm,0分

数车技能题及评分标准

考评员

组合1

组合2

数控车工技能考试评分表

考号姓名单位成绩

序

号

考核项目

检测工具

配

分

评分标准

检测

记录

得分

件

1

游标卡尺

2

每超差0.01扣1分

千分尺

3

每超差0.01扣2分

Φ50±0.02

千分尺

2

每超差0.01扣1分

10±0.03

游标卡尺

1

不合格不得分

30±0.05

游标卡尺

1

不合格不得分

椭圆

样板

2

不合格不得分

Ra1.6

Ra3.2、倒角

目测

1

一处不合格扣0.5分

配

合

件3对件4锥度部分涂色检测,接触面积大于60%

红丹

2

不合格不得分

件3与件4间隙

1.5±0.03

塞尺

3

每超差0.01扣1分

组合总长

97.5±0.15

游标卡尺

3

不合格不得分

件3、件4、件5

跳动0.04

百分表

4

不合格不得分

其

它

安全文明生产

5

现场记录

备

注

1、考试时限:270分钟;

Ra1.6

目测

3

一处不合格扣1分

Ra3.2、倒角

目测

1.5

一处不合格扣0.5分

件5

千分尺

2

每超差0.01扣1分

Φ44±0.02

评分记录表z3

2

外圆

φ48

IT

3

Ra

2

φ34

1

3

圆弧

R3

3

4

外螺纹

M30×1.5-6g

IT

5

Ra

2

5

长度

16

2

6

32

2

7

23

2

8

48

2

9

10两处

2

10

槽

φ26

3

11

圆锥

2:5

IT

3

Ra

2

12

倒角

1.5×45°两处2处

2

未注倒角1×45°

1

合计

50

否定项:尺寸精度和形状位置精度超差时扣该项全部分,表面粗糙度增值时该项不得分。

球形螺母套

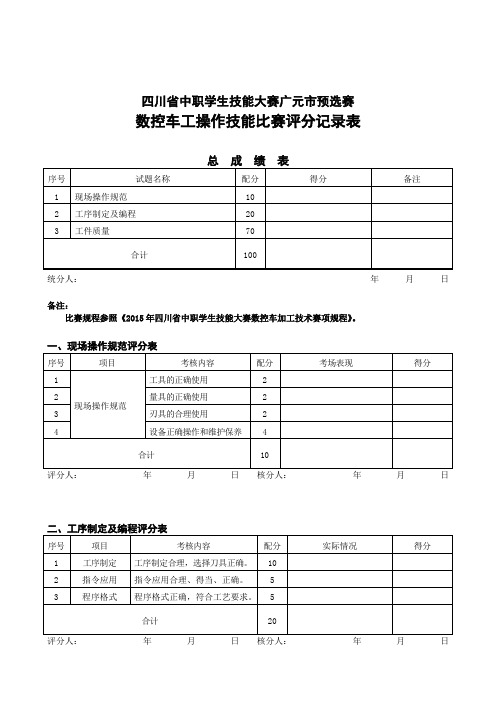

(1)中级数控车工操作技能考核总成绩表

序号

项目名称

配分

得分

备注

1

现场操作规范

20

2

工序制定及编程

30

3

工件质量

50

合计

100

(2)现场操作规范评分表

序号

项目

考核内容

配分

考场表现

得分

1

现场操作规范

工具的正确使用

5

2

量具的正确使用

5

3

刃具的合理使用

5

4

设备正确操作和维护保养

5

合计

20

否定项:严重违反工艺原则和情节严重的野蛮操作,违反操作规程造成人身和设备安全事故等,由监考人员根据现场实际情况扣该项全部分或直接取消其考试资格。

评分人:年月日核分人:年月日

(3)工序制定及编程评分表

数控车工操作技能考核试卷-评分记录表.docx

5

合计

20

评分人: 年 月 日 核分人: 年 月 日

三、工件质量评分表

序号

项目

考核内容

配分

检测结果

得分

IT

Ra

1

外圆

φ28

Ra1.6

5

1

2

φ45

Ra1.6

5

1

3

外锥

φ38.6

Ra1.6

2

1

4

内孔

φ24

Ra1.6

5

1

5

φ32锥孔

Ra1.6

3

1

6

外螺纹

M24-6g

Ra1.6

6

1

7

外沟槽

4×5

Ra3.2

6

0.5

8

4×2

Ra3.2

6

0.5

9

凸圆弧

SR15

Ra1.6

3

1

10

凹圆弧

R15

Ra1.6

3

1

11

长度

112±0.1

3

12

24

2

13

30

2

14

17.6

2

15

27

2

16

倒角

45缺陷。

5

合计

70

备注:

1.尺寸精度和形状位置精度超差时扣该项全部分,表面粗糙度增值时该项不得分。

配分

考场表现

得分

1

现场操作规范

工具的正确使用

2

2

量具的正确使用

2

3

刃具的合理使用

2

4

设备正确操作和维护保养

数控车工实操考核评分表

实际加工时间

考评人

人力资源评价

9

球面25

10

不合要求不得分

10

长度150

4

每超差0.01扣1分

11

其他长度

2

不合要求不得分

12

螺纹退刀槽0.3×2

2

不合要求不得分

13

锥度30度

6

每超差2ˊ扣1分

14

整体外形

5

圆弧曲线连接圆滑、形状准确

15

粗糙度要求

10

大于1.6不得分

16

倒角、去毛刺等

7

19

安全操作、文明生产

视情节轻重扣分,扣分<10分

数控车工实操考核评分表

单位

姓名

总分

考核工件名称

轴

图号

S

序号

考核内容及要求

配分

评分标准

得分

1

手工编程

20

语法错误、数据错误2分/处

2

程序输入

3

手工输入

3

轨迹模拟

3

图形寻错

4

建立工件坐标系

4

建立合适零件坐标系

5

试切对刀

5

步骤错扣1分/处

6

加工调试

5

7

直径45

7

每超差0.01扣1分

8பைடு நூலகம்

直径35

7

每超差0.01扣1分

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

φ280-0.0

7

每超差0.01扣1分

9

φ330-0.03

10

不合要求不得分

10

长度600-0.05

4

每超差0.01扣1分

11

其他长度

2

不合要求不得分

12

螺纹退刀槽5×2

2

不合要求不得分

13

锥度45度

6

每超差2ˊ扣1分

14

整体外形

5

圆弧曲线连接圆滑、形状准确

15

粗糙度要求

10

大于1.6不得分

16

姓名

总分

考核工件名称

圆弧轴

图号

GB000203

序号

考核内容及要求

配分

评分标准

得分

1

手工编程

20

语法错误、数据错误2分/处

2

程序输入

3

手工输入

3

轨迹模拟

3

图形寻错

4

建立工件坐标系

4

建立合适零件坐标系

5

试切对刀

5

步骤错扣1分/处

6

加工调试

5

7

φ230-0.03

7

每超差0.01扣1分

7

19

安全操作、文明生产

视情节轻重扣分,扣分<10分

额定时间

90分钟

实际加工时间

考评人

综合评价