第四章 型腔铣(Cavity Milling)

型腔铣

切削参数

斜面 曲面

8

型腔铣

1

UGStepping Zhuhai College of JLU. 2007. All rights reserved.

型腔铣概述

型腔铣通常用于粗加工切去大部分材料, 型腔铣通常用于粗加工切去大部分材料,几乎适用于任意形状 的模型,通常还被称为万能铣。 的模型,通常还被称为万能铣。

Cavity_Mill

Depth per cut

注意:只有选择了部件或毛坯几何体,该选项才可用。 注意:只有选择了部件或毛坯几何体,该选项才可用。

4

自动生成

将范围设置为 与任何平面对 齐。 允许您通过定 义每个新范围 的底面来创建 范围。 将根据工件和 毛坯几何体设 置单一的切削 范围。加、编辑或删除切削层时应选择正确 的范围,这一点非常重要。使用向上/向下箭头首先选择一个范围或顶层。 然后再添加、编辑或删除切削层。

2

切削区域

应用“切削区域”来创建局部的型腔铣操作,选择 应用“切削区域”来创建局部的型腔铣操作, 可工件上特定的面来作为切削区域, 可工件上特定的面来作为切削区域,而不是加工整个实 在某些情况下可以省去修剪边界的操作。 体,在某些情况下可以省去修剪边界的操作。

3

切削层 range 可以定义多个切削范 ),在各个 围(range),在各个 ), 范围内每刀切削深度 ( Depth per cut )可 以不同。 以不同。

通过定义底平面 来创建一个新的 切削范围

修改当前 的切削区 间的切削 深度

删除当前的 切削区间

6

负 正

顶层: 顶层:指定切削范围深度从第一个切削范围的顶部测量 顶部范围: 顶部范围:指定切削范围深度从当前切削范围的顶部测量 底部范围: 底部范围:指定切削范围深度从当前切削范围的底部测量 WCS原点:指定切削范围深度从当前工作坐标的原点测量 原点: 原点 定义一个新范围或已存在范围的深度 可以指定不同切削范围的切削深度

ug各种操作适合哪种加工范围

平面铣(Planar Milling)是一种常用的操作类型,用来加工直壁平底的零件,可用作平面轮廓、平面区域或平面岛屿的粗加工和精加工,可平行于零件底面进行多层铣削。

平面铣是一种2.5轴加工方式,它在加工过程中首先进行水平方向的XY两轴联动,完成一层加工后再进行Z轴下切进入下一层,逐层完成零件加工,通过设置不同的切削方法,平面铣可以完成挖槽或者轮廓外形的加工。

特点:刀轴固定,底面是平面,各侧壁垂直于底面。

平面轮廓铣是应用侧壁精加工的一种平面铣,产生的刀具路径也与平面铣中选择“配置文件(轮廓)”切削模式的平面铣操作刀轨类似。

型腔铣(Contour Milling)可用于大部分非直壁的、岛屿和槽腔底面为平面或曲面的零件的粗加工以及直壁或斜度不大的侧壁精加工,也可用于平面的精加工及清角加工,是数控加工用应用最为广泛的操作。

特点:型腔铣可移除平面层中的大量材料,最常用于在精加工操作之前对材料进行粗铣,特点如下:

(1)型腔铣根据型腔或型芯的形状,将要加工的区域在深度方向上划分成多个切削层进行切削,每个切削层可以指定不同的深度,生成的刀位轨迹可以不同;

(2)型腔铣可以采用边界、面、曲线或实体定义部件几何体和毛坯几何体,实体方式应用最多;

(3)切削效率高,但加工后会留有层状余量,因此常用于零件的粗加工和半精加工;(4)刀轴固定,可用于切削具有带锥度的壁以及轮廓底面的部件;因此,平面铣可加工的零件,型腔铣也能加工;

(5)刀轨创建容易,只要指定零件几何体和毛坯几何体,即可生成刀具路径。

型腔铣和等高轮廓铣

4.1 型腔铣概述4.1.1型腔铣和平面铣的比较平面铣和型腔铣操作都是在水平切削层上创建的刀位轨迹,用来去除工件上的材料余量。

1.相同点这两种的相同点(1)而者的刀具轴都垂直于切削层平面。

(2)刀具路径的所用切削方法相同,都包含切削合乎轮廓的铣削(注:型腔铣中没有标准驱动铣)。

(3)切削区域的开始点控制选项以及进刀/退刀选项相同。

可以定义每层的切削区域开始点。

提供多种方式的进刀/退刀功能。

(4)其他参数选项,如切削参数选项、拐角控制选项、避让几何体选项等基本相同。

2.不同点这两种操作的不同点:(1)平面铣用边界定义零件材料。

边界是一种几何实体,可用曲线/边界、面(平面的边界)、点定义临时边界以及选用永久边界。

而型腔铣可用任何几何体以及曲面区域和小面模型来定义零件材料。

(2)切削层深度的定义二者不相同。

平面铣通过所指定的边界和底面的高度差来定义总的切削深度,并且有5种方式定义切削深度;而型腔铣通过毛坯几何体和零件几何体来定义切削深度,通过切削层选项可以定义最多10个不同切削深度的切削区间。

4.1.2型腔铣的适用范围在很多情况下,特别是粗加工,型腔铣可以替代平面铣。

而对于模具的型腔或型芯以及其他带有复杂曲面的零件的粗加工,多选用岛屿的顶平面和槽腔底平面之间为切削层,在每一个切削层上,根据切削层平面与毛坯和零件几何体的交线来定义切削范围。

因此,型腔铣在数控加工应用中最为广泛,可用于大部分的粗加工以及直壁或者斜度不大的侧壁的精加工;通过限定高度值,只作一层切削,型腔铣也可用于平面的精加工,以及清角加工等。

型腔铣加工在数控加工应用中要占到超过一半的比例。

型腔铣用于加工非直壁的、并且岛屿的顶面和槽腔的底面为平面或曲面的零件,在许多情况下,特别是粗加工,型腔铣可以代替平面铣。

型腔铣在数控加工应用中最为广泛,可用于大部分粗加工以及直壁或者斜度不大的侧壁的精加工;通过限定高度值,只作一层,型腔铣也可用于平面的精加工以及清角加工等。

UG NX 8.0数控加工基础教程第4章 型腔铣

行设置。

3.生成型腔铣操作刀具路径 在型腔铣操作对话框中指定了所有参数后,单击对话框底部的“生 成刀具路径”图标 ,即可生成刀具路径。单击“确定”按钮保存生成的 刀具路径,完成型腔铣操作的创建。

4.3.2创建型腔铣一般步骤 创建型腔铣操作时,需首先定义要加工的零件几何体,然后根据零件的形状

指定合适的切削方式,再设置必要的加工参数,最后生成刀具路径,并对生

样做的话),这样就可以省去先创建整个零件的刀具路径,然后使用修剪功能

对刀具路径进行进一步编辑的操作。

4.修剪边界

修剪边界可用于将刀具路径包含在特定的区域 内,通过把裁减侧指定为内部或外部(对于闭合 边界),或指定为左侧或右侧(对于开放边界), 可以定义要从操作中排除的切削区域的面积。在 修剪几何定义时,还可以在切削参数对话框中指

4.5型腔铣的工艺参数设置

型腔铣应用非常广泛,如何确定型腔铣的加工工艺参数成为一

个很关键的问题。如果选择不当,不但会影响所加工零件的尺寸 精度,还会给数控机床带来不必要的损坏。

4.5.1型腔铣切削层设定型腔是水平切削操作,每一层刀轨都在同一平面上。 可以单独指定切削平面,切削平面决定刀具的背吃刀量。切 削层的参数包括总深度和每层深度间距。 在设置型腔铣参数时,切削层是为型腔铣操作指定型 腔铣平面,直接决定选项加工的成败和优劣。 在指定了部件几何体后,“切削层”按钮将被激活。 单击“型腔铣”对话框中的“刀轨设置”选项组的“切削层” 按钮 ,NX将弹出“切削层”对话框。

4.6.1 工艺分析及加工步骤 型腔铣分步完成倒圆角和凸台圆弧粗加工,加工出模型外形的大致轮

廓,然后进行等高轮廓铣加工8个凸台圆弧部分。

1.型腔铣 对模型进行开粗加工,选用D20R3的端铣刀,部件余量为1mm。 2.对模型进行粗加工 铣去上一次剩余的材料,型腔铣或剩余 铣。选用D10R1端铣刀,部件余量为 1mm。 3.对模型进行拐角粗加工 选用D4的球头铣刀,部件余量为1mm。 4.对模型的顶面和底面进行光底精加工 选用D15R0的端铣刀,壁余量为1mm, 部件余量为0。 5.等高轮廓铣 对模型型面进行精加工。选用D1.75的球铣刀,部件余量为0mm。

UG.CAM教学.型腔铣Cavity_Mill切削方式

沿直线进刀 如下图所示,“沿外形”在斜削进工件时将跟随摆线切削的所有回环。

沿外形进刀 如下图所示,螺旋进刀采用普通的方式。

金瓷工作室 NX 培训教材 Copyright @Kinci CAD/CAM Studio 型腔铣切削方式 Version 1.0- 5

螺旋进刀

区域

不适合采用摆线(锅柄状狭长区域)时,系统会改变切削类型。对于摆线来说,太小的区域将使用跟随部件进行加 工。

警告/错误消息

摆线切削不适合

如果无法在嵌入刀具的每个实例中都生成摆线刀轨,则会显示以下警告消息: • 由于最小直径太大,因此没有在嵌入刀具的所有位置都使用摆线切削。单击“确定”将接受生成的刀 轨。

• “圆进给率”补偿。 • “顶角角度”可用于确定何时应使用圆角。 • “角环”可确定是否应添加环。 • 减速

• 对于“摆线”,不要使用“圆角”和“顶角角度”。但确实要使用“环”。

摆线宽度

下图中摆线切削图样的宽度较小。

摆线切削图样 下面的摆线切削图样显示了更大的刀轨宽度:

金瓷工作室 NX 培训教材 Copyright @Kinci CAD/CAM Studio 型腔铣切削方式 Versio• 步进必须小于刀轨宽度的三分之二。

摆线刀轨宽度 (2) 和 步进 (1)

最大步进

“最大步进”是指以步进进给率沿工件表面在某区域内移动时所允许的最大距离。如果移动距离大于此值,则系统会生 成内部退刀以重新定位刀具。当切换按钮为关时,系统通常会尝试以步进给进率沿直线移动。当切换按钮为关时, 选项列表和百分比/距离都会变灰。 使用“摆线”切削后,其他的刀路都与光顺的跟随周边向内模式相似。

第4章 型腔铣

4.修剪边界

修剪边界可用于将刀具路径包含在特定的区域 内,通过把裁减侧指定为内部或外部(对于闭合 边界),或指定为左侧或右侧(对于开放边界), 可以定义要从操作中排除的切削区域的面积。在 修剪几何定义时,还可以在切削参数对话框中指 定一个修剪余量,控制刀具与修剪几何体的距离。 刀具在运动时总位于修剪几何上,也就是刀具中 心沿刀轴方向与修剪边界重合,不能指定刀具与 修建几何相切。在“型腔铣”对话框中单击“指 定修剪边界”图标 ,弹出 “修剪边界”对话框。 可以选择平面、曲线或通过点连成直线来定义修 剪区域。以下根据面边界,曲线和点方法分别加 以说明。

在设置型腔铣参数时,切削层是为型腔铣操作指定型腔 铣平面,直接决定选项加工的成败和优劣。

在指定了部件几何体后,“切削层”按钮将被激活。单 击“型腔铣”对话框中的“刀轨设置”选项组的“切削层” 按钮 ,NX将弹出“切削层”对话框。

4.5.2 设置型腔铣切削参数

与平面铣相比,型腔铣主要增加了延伸刀轨、空间范围、容错加工、防止底 切等等选项,这些选项分别位于 “策略”、“余量”和“更多”选项卡上面。

创建方法

设置粗加工参数

(6) 创建工序 单击“创建工序”按钮,弹出“创建工序”对话框。

创建工序对话框

在弹出的“型腔铣”对话框中,根据加工要求和零件特点,在“刀轨设置”、 “机床控制”等选项组进行工艺设置,然后单击“生成” 按钮,将生成刀具路径, 并单击“确认刀轨”按钮 ,,以实体方式进行加工切削仿真。经过验证如果刀具 路径没有问题,即可进行相应的后处理,生成加工代码。

型腔铣操作对话框中的创建几何体图标包括:指定部件,指定毛坯 ,指定 毛坯 ,指定切削区域和指定修剪边界 。可分别定义零件几何体、毛坯几何体、 检查几何体、切削区域和修剪几何体。选择这些几何体,可定义和修改型腔铣 操作的加工区域。零件几何体、毛坯几何体和检查几何体的定义方法与平面铣 相同。在这里只介绍前面没有叙述过的切削区域和修剪几何。

编制型腔铣(cavity-mill)PPT课件

和退刀

斜线进刀 参数

水平进刀 参数

8

10.自动进/退刀参数 如果Engage/Retract对话框中的进退刀方式指定为 Automatic,系统就按照Automatic Engage/Retract对 话框中的参数自动决定进退刀运动 自动进/退刀分为沿刀具轴方向的斜式(Ramp)进刀参数 设置和垂直于刀具轴的平面内的水平进/退刀参数设置 斜式进刀有3种方式: ➢ 斜线(On Line):在Zig或Zig-Zag切削方法中使用 ➢ 刀轨形状的斜线(On Shape):在Follow Periphery

Follow Part切削方法中使用 ➢ 螺旋(Helical):在Follow Periphery Follow Part切削

方法中使用 通常满料开粗又无空的地方可做下刀点时选用螺旋 (Helical),斜角(Ramp Angle)和螺旋直径(Helical Diameter)等参数选用默认的

水平进刀有2种方式: ➢ 进/退刀轨是直线 ➢ 进/退刀轨是圆弧 通常如果选用圆弧进/退刀,所指定的圆弧半径要比所用 刀具的半径稍大.可以指定进退刀之间的重叠距离 (Overlap Distance)以提高切入部位的表面质量.

在选用Profile加工方法时选用起始点

6

添加范围 深度参考

删除当前 切削范围

修改范围 切削层深度8.切削层

在你指定好零件几何和毛坯几

切削范围 何之后,系统会默认在零件几 深度 何和毛坯几何的最高点和最低

点之间建立一个总的切削范围

点构造器 然后可以在此基础上修改和添 改变的当按前钮范围加同削范之深围处度.在划型于分腔型成铣腔多与铣个平可切面以削铣将范的总围不切, 恢复原来的状不的态同切的削切量削.范围可以设定不同

型腔铣

型腔铣 特点

用于粗加工型芯、型腔。根据工件的形状分成 多个层进行切削,每个切削层可以定义不同的 深度,并能加工侧面与底面不垂直的部位,与 跟随周边、跟随工件一起用。

型腔铣 一般操作步骤

• 1.定义加工几何体

• 2.选择合适的切削方法 • 3.定义切削参数

• 4.生成刀路

切削层

• • • • 范围类型:自动、用户定义、单个 插入一个新的层 编辑当前层 测量从顶层、顶部范围、底部范围、WCS 原点 • 滑块来定义加工的层的高度

型腔铣 技巧

• 定义部件,在切削参数里定义轮廓线,可以不用定义毛胚 (切削区域),也可以不用定义毛胚 (05-2.PRT) • 定义了裁剪范围,延伸毛胚余量。可以不定义毛胚。053.PRT • 平坦面,R角面,切削深度小一点,陡峭的面切削深度大 一点。05-4.prt • 开粗时候,底面有余量,若只一层的话,需要特别增加底 面的余量层(05-5.PRT)

报警信息

• 1.没有在岛的周围定义要切削的材料06-1.PRT • 2.刀具不能进入N层06-1.PRT

• 5.模拟仿真

加工几何体

• • • • • 部件几何体-定义要加工零件 毛胚几何体-定义工件的最小毛胚 检查体-不允许刀具切削的范围 切削区域 修剪

切削层

• 根据体上的面,可将体的深度分为多个层。 • 每个层的切削深度可以不一样。 • 切削层中大平面为一段层的头部或者尾部, 小平面代表的是刀具切削的一个深度。 • 全局深度是对于所有层的设定 • 局部深度是在当前层内切削的深度

30第4章型腔铣和深度加工轮廓铣

图4-1 玩具支架的前模型腔

图4-2 凹形模型零件

4.2 型腔铣的参数设置

【型腔铣】的主界面如图4-3所示,最关键的参数是切削层、切削区域,以及IPW(残留毛坯)的应用型 腔铣的加工原理是在刀轨路径的同一高度内完成一层切削,当遇到曲面时将会绕过,再下降一个高度进行下一层

的切削,系统按照零件在不同深度的截面形状计算各层的道路轨迹,如图4-4所示。

第4章 型腔铣和深度加工轮廓铣

4.1 型腔铣的概述

型腔铣主要用于工件的粗加工,快速去除余量 ,可加工不同形状的模型,也可进行工件的半精加 工和部分精加工。型腔铣的操作原理是通过计算毛 坯除去工件后剩下的材料来产生刀轨,所以只需要 定义工件和毛坯即可计算刀轨轨迹,使用方便且智 能化程度高。

4.1.1 型腔铣与平面铣的比较

步骤09:修改【切削模式】为【跟随周边】选项。如图4-26所示

4.2.2 切削区域

/轮廓线裁剪 在【切削参数】对话框中,可以在【空间氛围】选择卡中将【修剪方式】设定为【轮廓线】,则系统利用工件几何体最大轮 廓线决定切削范围,刀具可以定位到从这个范围偏置一个刀具半径的位置,如图4-8所示。 /参考刀具 在【切削参数】对话框的【空间氛围】选项卡中,可以设定参考刀具,如图设定此参数来创建清角刀轨,在对话框右边有产 生的刀轨示意。还可设置【重叠距离】对刀轨进行进一步的控制,如图4-9所示。

/陡峭角度 此参数限定加工区域的陡峭程度,而非陡峭面采取另外的加工方式,两者结合,达到对工件完整光 顺精加工的目的,如图4-13所示。

图4-12 【深度加工轮廓】主界面

图4-13 【刀轨设置】参数

4.3

深度加工轮廓铣操作

/混合切削模式 当每层的导轨没有封闭时,单向切削模式会生成许多提刀,采用混合切削模式避免提刀,可以提高加 工效率,使刀轨更为美观,如图4-14所示。

UG数控加工编程平面铣和型腔铣

沿零件走刀Follow Part:根据所有指定 的零件几何产生一系列同心线,来来创 建切削刀具路径。

有孤岛的型腔域,最好使用跟随零 件走刀方法,尽量不要用沿切削区 域走刀方法。

摆线切削方式Trochoidal :可防止刀具 一次整体切入,保持切削余量均匀。

轮廓走刀Profile:沿切削轮廓创建一条 或指定数目的刀具切削径。

计算并生成刀轨、刀轨重显示及刀轨 的检验及列表。

避让几何Avoidance:控制刀具切 入工件之前或离开工件之后的刀 具运动

切削用量:Feeds and Speeds 用来设定或自动计算切削用量。

机床控制:机床控制用于重新定义刀 具轴,指定在刀具路径中是否允许用 圆弧或B样条输出及其他控制机床辅 助功能的命令及刀具补偿功能。

刀具路径:用于控制刀轨的不同运动 的显示颜色及方式。

在型腔铣操作中可用边界表面曲线与体来定义零件几何毛坯几何检查几何或修剪几何毛坯几何减去零件几何的部分就是切削量

UG数控加工编程 _平面铣和型腔铣

平面铣(Planar Milling)和型腔铣(Cavity Milling)是为精加工 作准备的两种常用粗加工方法,尤其适用于需大量切除毛坯余量的 场合。它们通过逐层切削零件的方式,来创建加工刀具路径,从而 粗切出零件的型腔或型芯。 1.平面铣:平面铣用于平面轮廓、平面区域或平面孤岛的粗精加 工,它平行于零件底面进行多层切削。平面铣不能加工底面与侧壁 不垂直的部位。 2.型腔铣:型腔铣用于租加工型腔或型芯区域。它根据型腔或型 芯的形状,将要切除的部位在深度方向上分成多个切削层进行切削, 型腔铣可用于加工侧壁与底面不垂直的部位。

5、横向进给量

固定进给量Constant

残余高度Scallop

型腔铣修订版

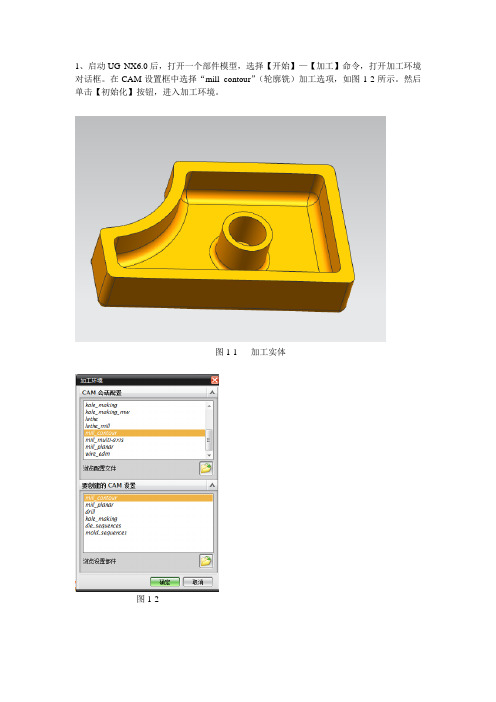

1、启动UG NX6.0后,打开一个部件模型,选择【开始】—【加工】命令,打开加工环境对话框。

在CAM设置框中选择“mill_contour”(轮廓铣)加工选项,如图1-2所示。

然后单击【初始化】按钮,进入加工环境。

图1-1 加工实体图1-22、创建程序父节点组。

点击创建程序,弹出如图1-3所示的对话框,点击确定,再点击确定创建完毕。

图1-33、创建几何体。

点击“创建几何体”按钮,打开“新几何体”对话框。

在该对话框中单击MILL_GEOM按钮,如图1-4所示。

图1-44、在“新几何体”对话框中单击:“确定”按钮,打开“MCS”对话框。

在该对话框中单击“部件几何体”按钮,打开“部件几何体”对话框,在“选择选项”中选择“几何体”选项,如图1-5所示。

图1-55、在工作视图中选择打开的部件模型,然后再“部件几何体”对话框中单击“确定”按钮,回到MCS对话框。

再单击“毛坯几何体”按钮,打开“毛坯几何体”对话框,在“选择选项”中选择“包容块”选项,然后设置毛坯几何体在坐标系各个方向上的增量值。

如图1-6所示。

图1-66、创建新的刀具。

单击【创建刀具】按钮,打开“新的刀具”的对话框,在“刀具子类型”框中选择Mill_planar刀具。

如图1-7所示。

图1-77、在“新的刀具”对话框中单击“确定”按钮,打开“Milling Tool-5 Parameters”对话框。

设置刀具的各个尺寸值,按Enter键确认,在工作视图中显示刀具图形,如图1-8所示。

图1-88、点击加工方法视图,双击MILL_ROUGH,弹出对话框,如图1-8所示,设置如图所示。

再单击【进给】按钮,弹出进给速度相关的设置,如图1-19所示。

图1-8 图1-99、在【加工创建】工具条中单击【创建操作】工具按钮,打开“创建操作”对话框,在对话框中各个选项按系统默认的设置,其中操作子类型为CA VITY_MILL(型腔铣)选项,如图1-10所示。

图1-1010、在“刀轨设置”框中进行各个参数的设置,如图1-11,并单击“非切削运动”按钮,打开“非切削运动”对话框。

型腔铣的子类型

型腔铣的子类型一、型腔铣操作子类型如图示,型腔铣的操作类型包括:依次为:CAVITY_MILL(型腔铣)PLUNGE_MILLING(插铣):CORNER_ROUGH(拐角粗加工):REST_MILLING(剩余铣_使用基于层铣削):ZLEVEL_PROFILE(等高_使用轮廓(profile)切削方式);ZLEVEL_CORNER(等高_清理拐角加工)。

二、型腔铣子类型操作举例1、PLUNGE_MILLING(插削方式)插削方式:用于刀具垂直进刀切削。

例8 刀具:D12R02、CORNER ROUGH(拐角粗铣、清拐角)使用参考刀具的型腔铣方式,进行拐角的粗加工。

例9 图示零件⑴CAVITY_MILL使用刀具:D20R0全局每刀深度:4 mm余量:用侧面一样0.6mm⑵CORNER_ROUGH使用刀具:D10 R0全局每刀深度:2mm余量:用侧面一样0.6mm使用参考刀具。

⑶ REST_MILLING几何体:切削区域几何体使用刀具:D10 R0全局每刀深度:0.5mm余量:用侧面一样0.25mm切削方式:跟随工件3、REST_MILLING(剩余铣_使用基于层铣削)剩余铣_使用基于层铣削:主要用于型芯、型腔零件粗加工后的二次开粗(半精加工)例10图示工件⑴CAVITY_MILL使用刀具:D25R4切削层:⑴0~20,局部每刀1mm⑵20~65,局部每刀4mm⑶65~100,局部每刀2mm余量:用侧面一样0.6mm⑵REST_MILLING几何体:切削区域使用刀具:D16R2全局每刀深度:2mm余量:用侧面一样0,25mm⑶CONTOUR_AREA几何体:切削区域使用刀具:BALL_MILL_d6球铣刀驱动方式:区域铣削余量:用侧面一样0mm切削区域4、ZLEVEL_profileZLEVEL_profile使用轮廓profile切削方式,可设置或不设置陡峭角度(steep Angle),主要用于型芯、型腔零件粗加工后的二次开粗(半精加工),通常要选定所需的切削区域。

4_CAM型腔铣

34

使用3D IPW

3D IPW使用一个内部定义的3D模型来 表示余下的材料。所有的铣削操作都能够处 理一个3D IPW。如果换在使用其他类型的 操作以便从一块毛胚上切除多余的材料,那 么3D IPW将是一个合适的IPW选项。

35

参考刀具

使用参考刀具参数可以使操作自动加工上一个刀具未 加工到的拐角中剩余的材料。(该刀具直径要比参考刀具 小)。 “参考刀具”通常是指用来先对区域进行粗加工的刀 具。系统计算指定的参考刀具剩下的材料,然后将剩余材 料定义为当前操作的切削区域。 参考刀具下的重叠距离和其他参数中的重叠距离含义 相同,是指将待加工区域的宽度沿切面延伸指定的距离。 在实际应用时,重叠距离应该限制在刀具半径内。

45

在层之间切削

一个典型的等高轮廓铣程序的加工结果

46

在层之间切削

使用 ‘在层之间切削’ 的加工程序

47

切削参数

“切削参数”对话框包括以下选 项卡:

策略 定义最常用的或主要的参 数。 余量 定义余量(当前操作后剩 余的材料量)和公差参数。 拐角 定义拐角和步进的刀轨运 动。 连接 定义切削运动间的所有运 动。 未切削 定义未切削区域。 更多 定义不在先前类别内的附 加参数。

18

%刀具平直

%刀具平直:允许指定刀具直径的百分比,从而在连续切削刀 路之间建立起固定距离。如果刀路间距没有均匀分割为区域, 系统将减小这一刀路间距以保持恒定步距 * 对于球头铣刀,系统将其整个直径用作有效刀具直径。 对于其他刀,“有效刀具直径”按 D - 2CR 计算。

19

可变Ⅰ(往复,单向,单向带 轮廓)

17

残余波峰高度

残余高度:允许指定残余高度(两个刀路间剩余材料的高 度),从而在连续切削刀路间确定固定距离。系统将计算所需的 步距,从而使刀路间的残余高度为指定的高度。由于边界形状不 同,所计算出的每次切削的步距也不同。为保护刀具在移除材料 时负载不至于过重,最大步距被限制在刀具直径长度的三分之二 以内。

第四章-型腔铣加工

处理中的工件: 当希望在生成刀轨时考虑先前操作 剩余的材料时,可在操作中使用 IPW。 使用3D:用于在同一几何体组中 使用先前操作的3D IPW几何体。 使用基于层的:基于层的IPW使用 先前操作中的2D切削区域来确定 和加工剩余材料。基于层的IPW可 以高效地切削先前操作中留下的拐 角和阶梯面。当加工简单部件时, 刀轨处理时间较3D IPW显著减少; 加工大型的复杂部件时,所需时间 更是大大减少。

切削参数

在边上延伸 使用 “在边上延伸”来 加工部件周围多余的铸 件材料。还可以使用它 在刀轨刀路的起点和终 点添加切削运动,以确 保刀具平滑地进入和退 出部件。 刀路将以相切 的方式在切削区域的所 有外部边缘上向外延伸, 如图所示。

修剪由: 可以使系统在没有明 确定义毛坯几何体的 情况下识别出型芯部 件的毛坯几何体。

等高轮廓铣

等高轮廓铣加工的设计目的工只能切削部件的陡峭区域 或整个部件。除了部件几何体,还可以将切削区域几何体指 定为部件几何体的子集,以限制要切削的区域。如果没有定 义任何切削区域几何体,则系统将整个部件几何体当作切削 区域。在生成刀轨的过程中,系统将跟踪该几何体,需要时 检测部件几何体的陡峭区域,对跟踪形状进行排序,识别要 加工的切削区域,以及在所有切削层都不过切部件的情况下 对这些区域进行切削。 等高轮廓铣的一个重要功能就是能够指定陡角,以区分陡峭 与非陡峭区域。将陡角切换为“开”时,只有陡峭度大于指 定陡角的区域才执行轮廓铣。将陡角切换为“关”时,系统 将对整个部件执行轮廓铣。

设置加工环境

打开软件,调入需要加工的产品模型,然后 进入加工模块,如果该产品模型是第一次进 入加工模块,系统将会弹出“加工环境设置” 对话框,在“CAM会话设置”列表中选择 “cam_general”,在“要创建的CAM设置” 列表中选择“mill_contour”进入初始化。

UG.CAM教学.型腔铣Cavity_Mill切削层(深度控制)

金瓷工作室 NX 培训教材 Copyright @Kinci CAD/CAM Studio 型腔铣切削层 Version 1.0 - 9

范围

删除当前 范围

使用“删除当前范围”可删除当前的范围。当删除一个范围时,所删除范围之下的一个范围 将会进行扩展以自顶向下填充缝隙。如果只剩下一个范围但您将其删除,系统将恢复默认 的切削范围,该范围将从整个切削体积的顶部延伸至底部。

切削层对话框

“型腔铣”和“Z 层铣削”操作中的“切削层”对话框允许您定义所有的切削深度。这是通过定义范围和每个范围内须切削的 深度来完成的。定义范围和确定层以生成切削的方式有很多种。默认情况下,新生成的操作将在每个平面上创建切 削范围的上下限。 “切削层”对话框由三个部分组成:全局信息、当前范围信息和附加选项。

底 部 范 围 处 切 削

“结束关键深度”只在“单个”范围类型中可用。使用此选项在完成水平表面下的第一次切削后直接来切削 (最后加工)每个关键深度。这与“平面铣”中的“顶面岛”选项类似。 注意:“关键深度”切削层在图形窗口中显示为一个大平面。

结 束 关 键 深 度

当前范围信息

范围,层

向上和向下箭 头

金瓷工作室 NX 培训教材 Copyright @Kinci CAD/CAM Studio 型腔铣切削层 Version 1.0 - 3

• 虚线三角形不具有关联性。

标识范围类型

自动生成将范围设置为与任何平面对齐。这些是部件的关键深度。 用户自定义允许您通过定义每个新范围的底面来创建范围。 单个将根据部件和毛坯几何体设置一个切削范围。

无更改

当希望添加、编辑或删除切削层时应选择正确的范围,这一点非常重要。使用向上/向下箭头首先选择一个范围或顶 层。然后再添加、编辑或删除切削层。

第四章 型腔铣(Cavity Milling)

第四章型腔铣(Cavity Milling)本节重点讲解【型腔铣】操作的参数功能,让用户学会如何用型腔铣削对复杂的模型工件进行操作加工,进一步加深学者对NX编程的了解,也为后面讲固定轴曲面加工墓定基础。

为了让学者更容易的学好【型腔铣】,下面用插头面盖腔体例子(Cavity_Milling_1.prt)如图4-1所示,说明型腔铣加工方法,具体操作步骤如下:图4-1 Cavity_Milling_1.prt插头面盖一.定义加工几何打开文件(Cavity _mill_1.prt)并进入加工模块→加工环境(CAM设置为mill_planar)点击【确定】→进入加工界面。

⑴.设定加工坐标和安全平面在操作导航器“几何视图”中,双击节点MCS_MILL进行编辑,弹出【Mill Orient】对话框,设置〖机床坐标系〗选项卡中的“指定MCS”→点击CSYS会话图标并进入到【CSYS】对话框→设置参考CSYS 为“WCS”然后点击〖确定〗退回到【Mill Orient】对话框。

定义安全平面,〖间隙〗选项卡→安全设置选项为“平面”→指定平面点击图标进入【平面构造器】对话框,选择模型顶平面,设置〖偏置〗=10,连点击【确定】按钮完成“加工坐标”与“安全平面”的设置。

如图4-2所示。

⑵.指定加工几何体在操作导航器几何视图中,双击节点进行编辑,弹出【铣削几何体】对话框,〖指定部件〗为模型工件,〖指定毛坯〗为毛坯材料,毛坯材料使用“自动块”,跟部件几何一样大小。

所定义的几何体如图4-3所示。

图4-2 加工坐标与安全平面图4-3指定部件和毛坯几何体二.设定加工方法在模型的编程NC程序时,很多情况都要编很多的加工操作才可以完成把模型加工出来,在此当中,会反复出现不同的加工方法。

为了方便,一般我们都要预先设定好加工方法参数。

按下表4-1所示设定加工方法参数。

表4-1 加工方法参数三.创建刀具从【加工创建】工具条点击【创建刀具】图标,弹出【创建刀具】创建对话,按表4-2所示尺寸创建3把刀具。

型腔铣概述

型腔铣概述“型腔铣”操作创建的刀轨可以切削掉平面层中的材料。

这种操作类型最常用于粗加工材料,以为精加工操作做准备。

“型腔铣”和“平面铣”的相似之处在于,它们都可移除那些垂直于“刀轴”的切削层中的材料。

但是,这两种操作类型用于定义材料的方法却不同。

“平面铣”使用边界来定义“工件”材料。

“型腔铣”使用边界、面、曲线和实体来定义“工件”材料。

“平面铣”是用于切削具有竖直壁的工件以及垂直于刀轴的平面岛和底部面的。

“型腔铣”用于切削具有带锥度的壁以及轮廓底部面的工件,如下图所示。

平面铣和型腔铣工件“切削体积”是指要移除的材料。

您可以将要移除的材料指定为“毛坯”材料(原料件、锻件、铸件等)减去“工件”材料,如下图所示。

您可以在“平面铣”中使用边界来定义“毛坯”和“工件”几何体,也可以在“型腔铣”中通过选择面、曲线或实体来定义这些几何体。

工件和毛坯几何体在“平面铣”中,边界用于定义“工件”几何体、“毛坯”几何体、“检查”几何体和“修剪”几何体。

系统沿刀轴扫掠边界至“底平面”来定义“工件”和“毛坯”体积。

毛坯和工件边界在上图中,“毛坯”边界定义“毛坯”体积,多个“工件”边界定义“工件”体积。

切削体积(要移除的材料)由“毛坯”体积减去“工件”体积来定义。

并非总是需要指定“毛坯”边界。

通过包围其它“工件”边界,“工件”边界可以作为边缘环(主包容边界),如下图所示。

工件边界在上图中,“工件”边界作为一个主包容边界,实质上是用于定义“毛坯”体积。

在主包容边界范围内的多个“工件”边界可定义“工件”体积。

切削体积(要移除的材料)是由“毛坯”体积与“工件”体积的差定义的。

可以通过选择曲线或边、永久边界或面来定义边界。

要正确地识别“工件”和“毛坯”体积,应将边界放置在材料的顶部。

虽然可以将“毛坯”边界指定为“相切于”,但是实际上刀具并不相切于“毛坯”边界进行切削。

如果刀具相切于“毛坯”边界进行切削,则刀具的第一个刀路将走空,并且在执行第一个步距前不会移除任何材料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第四章型腔铣(Cavity Milling)本节重点讲解【型腔铣】操作的参数功能,让用户学会如何用型腔铣削对复杂的模型工件进行操作加工,进一步加深学者对NX编程的了解,也为后面讲固定轴曲面加工墓定基础。

为了让学者更容易的学好【型腔铣】,下面用插头面盖腔体例子(Cavity_Milling_1.prt)如图4-1所示,说明型腔铣加工方法,具体操作步骤如下:图4-1 Cavity_Milling_1.prt插头面盖一.定义加工几何打开文件(Cavity _mill_1.prt)并进入加工模块→加工环境(CAM设置为mill_planar)点击【确定】→进入加工界面。

⑴.设定加工坐标和安全平面在操作导航器“几何视图”中,双击节点MCS_MILL进行编辑,弹出【Mill Orient】对话框,设置〖机床坐标系〗选项卡中的“指定MCS”→点击CSYS会话图标并进入到【CSYS】对话框→设置参考CSYS 为“WCS”然后点击〖确定〗退回到【Mill Orient】对话框。

定义安全平面,〖间隙〗选项卡→安全设置选项为“平面”→指定平面点击图标进入【平面构造器】对话框,选择模型顶平面,设置〖偏置〗=10,连点击【确定】按钮完成“加工坐标”与“安全平面”的设置。

如图4-2所示。

⑵.指定加工几何体在操作导航器几何视图中,双击节点进行编辑,弹出【铣削几何体】对话框,〖指定部件〗为模型工件,〖指定毛坯〗为毛坯材料,毛坯材料使用“自动块”,跟部件几何一样大小。

所定义的几何体如图4-3所示。

图4-2 加工坐标与安全平面图4-3指定部件和毛坯几何体二.设定加工方法在模型的编程NC程序时,很多情况都要编很多的加工操作才可以完成把模型加工出来,在此当中,会反复出现不同的加工方法。

为了方便,一般我们都要预先设定好加工方法参数。

按下表4-1所示设定加工方法参数。

表4-1 加工方法参数三.创建刀具从【加工创建】工具条点击【创建刀具】图标,弹出【创建刀具】创建对话,按表4-2所示尺寸创建3把刀具。

在操作导航器视图,就可以看到所创建的刀具。

表4-2 刀具参数表四.创建型腔铣粗加工操作在加工创建工具条点击【创建操作】,弹出【创建操作】对话框,选项组的〖类型〗默认选择mill_contour,在选项组〖操作子类型〗中,选择“CA VITY_MILL”图标,各个‘位置’选项设置如下:1.“程序”选择父级组“PROGRAM”。

2.“刀具”选择前面已创建好的刀具名称,即“JMSK_D12R1”。

3.“几何体”选择前面已创建好的几何体节点名称,即“WORKPIECE”。

4.“方法”选择前面已创建好的方法名称,即“MILL_ROUGH”。

5.“名称”将原来系统的名称改为“ROUGH_MILL”。

按上面所设,所有选项设置完毕,点击【确定】,即可进入【型腔铣】操作对话框如图4-4所示。

在型腔铣里,每一步骤的参数设置,将在下面详细解说。

图4-4 型腔铣对话框4.1 几何体的指定在【型腔铣】加工操作里〖几何体〗选项卡里有:指定部件、指定毛坯、指定检查、指定切削区域和指定修剪边界五个选项。

跟平面加工几何体有所不同,“平面铣”的几何体是使用边界来定义的,而“型腔铣”却是用使用边界、面、曲线和体来定义的;相对型腔铣定义的几何体较为简单些,部件与毛坯一般都是用“部件”来定义。

由于在操作导航器“几何视图”的几何选项节点(WORKPIECE)里已经定义了加工几何体,因此在此不需要再介绍。

1.指定部件在【型腔铣】加工操作中,指定部件乃是我们最终要加工出来的形状,而这里定义的部件本身就是一个保护体,在加工中刀具路径是不可以侵犯到部件几何体的,否则就是过切。

在创建【型腔铣】操作中,此操作已继承了几何WORKPIECE的父级组关系,因此在型腔铣里不需要再指定部件。

2.指定毛坯在【型腔铣】加工操作中,指定毛坯是作为要切削的材料,而这里指定毛坯几何本身就是被切削的材料,实际上就是部件几何与毛坯几何的布尔运算,公共部件被保留,求差多出来的部分是切削范围;举例子说明一下,如图4-5所示。

在创建【型腔铣】操作中,此操作已继承了几何WORKPIECE的父级组关系,因此在型腔铣里不需要再指定毛坯。

图4-5 型腔铣的切削范围3.指定检查体指定检查是用来定义您不想触碰的几何体,就是避开你所不想加工到的位置。

例如夹住部件的夹具,就是我们不能加工的部分,就需要用检查几何体来定义,移除夹具的重叠区域将不被切削,如图4-6所示。

指定检查余量值(切削参数对话框→余量)以控制刀具与检查几何体的距离。

此模型加工不需要指定检查体。

图4-6 检查几何体4.指定切削区域指定切削区域(图标)是用来创建局部加工的范围,可以通过选择曲面区域、片体或面来定义“切削区域”。

例如在一些复杂的模具加工中,往往有很多区域的位置需要分开加工,此时定义切削区域就可以完成指定的区域位置做加工操作。

在定义切削区域的时候一定要注意:“切削区域”的每个成员都必须是“部件几何体”的子集。

例如,如果您将面选为“切削区域”,则必须将此面选为“部件几何体”,或此面属于已选为“部件几何体”的体。

如果您将片体选为“切削区域”,则还必须将同一片体选为“部件几何体”;如果不指定“切削区域”,则系统会将整个已定义的“部件几何体”(不包括刀具无法接近\\的区域)用作切削区域。

当定义了切削区域时,在〖切削参数〗选项里→“延伸刀轨”选项卡就会起作用;否则此选项不起作用。

下面例子说明定义切削区域的刀轨延伸,如图4-7所示。

此模型加工不需要指定切削区域面。

图4-7 延伸刀轨5.指定修剪边界修剪边界主要是用来修剪掉您不想要的刀轨。

此选项功能在【平面铣】操作里已经作过介绍,在此不在作详细的说明。

此模型加工不需要指定修剪边界。

4.2 刀具在作加工操作之前需要对模型作分析,了解模型的加工范围,因此操作在定义参数组的之前已经创建好了刀具大小;在创建操作【型腔铣】之时已继承了刀具“JMSK_D12R1”,所以此时不需要再创建刀具,刀具选项卡如图4-8所示。

图4-8 刀具选项4.3 刀轨设置在刀轨设置选项卡里,有:方法、切削模式、步距、平面直径百分比、全局每刀深度、切削层、切削参数、非切削移动、进给和速度9个选项内容,其中有许多选项都跟【平面铣】操作里的刀轨设置内容是一样的,相同的部分不再详细介绍,主要以〖切削层〗选项作为重点介绍。

1.切削层切削层主要是用来控制您所加工模型的深度;当在【型腔铣】操作里,只有定义了“部件几何体”的时候,切削层才会启用,否则此选项将不起作用,用灰色状态显示。

在【型腔铣】操作对话框里→刀轨设置→切削层,点击切削层图标并弹出【切削层】对话框,并且在模型里也显示出切削层,如图4-9所示。

下面将详细介绍切削层的选项内容。

图4-9 切削层①范围类型分为三种:自动生成、用户定义、单个,如图表4-3说明。

表4-3 范围类型自用户单个在【型腔铣】操作里,第一次进入【切削层】对话框的时候,范围类型将是自动生成状态,如是之前编辑过切削层的,再次进来将是用户定义状态。

在切削层里,对于范围类型“自动生成”分层的原理是:最高范围的默认上限是部件、毛坯或切削区域几何体的最高点;如果在定义“切削区域”时没有使用毛坯,那么默认上限将是切削区域的最高点;如果切削区域不具有深度(例如为水平面),并且没有指定毛坯,那么默认的切削范围上限将是部件的顶部;定义“切削区域”后,最低范围的默认下限将是切削区域的底部;当没有定义“切削区域”时,最低范围的下限将是部件或毛坯几何体的底部最低点。

在定义切削层的时候,模型所显示的标识切削层如图4-10所示,分别说明一下标识的意思。

大三角形是范围顶部、范围底部和临界深度;小三角形是切削深度;红色的范围是当前选择范围。

图4-10 标识切削层②全局每刀深度:添加范围时的默认值;该值将影响自动生成或单个模式中所有切削范围的每刀最大深度。

对于用户定义模式,如果所有范围都具有相同的初始值,那么“全局每刀深度”将应用在所有这些范围中。

如果它们的初始值不完全相同,系统将询问您是否要将新值应用到所有范围。

系统将计算出不超过指定值的相等深度的各切削层。

下图说明了软件如何根据指定的全局每刀深度值0.25 进行调整。

③切削层:分为恒定与仅在范围底部两个选项。

“恒定”是将切削深度保持在全局每刀深度值;“仅在范围底部”将不细分切削范围,只在模型顶面的位置作切削。

注:打开“仅在范围底部”此选项将使全局每刀深度选项处于非活动状态。

④临界深度顶面切削:只在单个范围类型中可用,否则是非活动状态。

使用此选项在完成水平表面下的第一刀后直接对每个临界深度(水平表面)进行切削(顶面切削);这与平面铣中的岛顶面切削选项类似。

如图4-11所示:图4-11 临界深度顶面切削⑤范围、层的内容如表4-4所示。

表4-4 范围、层插入编辑删除⑥信息与显示信息:在单独的窗口中显示关于范围的详细信息。

以上内容是针对【切削层】选项的分析。

在此操作里,只设置全局深度=0.5;其他的参数选项均为默认值就可以了。

2.切削参数在【型腔铣】操作里,点击切削参数图标,弹出【切削参数】对话框,如图4-12所示。

型腔铣的切削参数选项跟〖平面〗有所不同,相同的部分在此不再详细说明,针对性讲述型腔铣里特有的切削参数选项。

下面分别介绍型腔铣里的切削参数选项。

图4-12 型腔铣切削参数⑴.延伸边界:沿切线方向延伸开放腔体的刀轨。

前提条件一定要定义了切削区域面才会起到作用。

刀轨延伸如图4-13所示。

图4-13 型腔铣刀轨延伸⑵.余量:在型腔铣操作里,切削参数选项中的“余量”选项卡,跟平面铣加工有所不同,如图4-14所示。

其中多“使用底部面与侧壁余量一致”的选项。

当这选项打勾时,将不会有“部件底部面余量”选项,如不打勾将可以分别设置“侧壁和底部面”余量。

在此操作里,分别设置部件侧面余量=0.35,部件底部面余量=0.15,其他的参数选项为默认值。

图4-14 型腔铣余量选项⑶.空间范围:此选项卡中包含了,毛坯(Blank)、刀具夹持器、小面积避让、参考刀具和陡峭四类选项,各选项中还包含相应内容,如图4-15所示。

下面将介绍各参数选项的内容。

图4-15 空间范围修剪由是根据所选“部件几何体”的外边缘(轮廓线)来创建“毛坯几何体”;当你没有明确指定“毛坯几何体”的情况下识别出型心部件的“毛坯几何体”。

使用部件几何体的轮廓来生成刀轨,方法是:沿部件几何体的轮廓定位刀具,并将刀具向外偏置,偏置值为刀具的半径;可以将轮廓线当作部件沿刀轴投影所得的“阴影”。

如图4-16所示。

图4-16 修剪轮廓处理中的工件用于指定经过一次操作后余下的材料(剩余材料)。

包括使用3D和使用基于层的两种类型。

当处理中的工件设定为使用3D时,此时在【型腔铣】操作对话框中,〖几何体〗选项卡里“指定毛坯”选项将会被前一个IPW 图标所替换。