埋刮板输送机输送能力的计算方法探讨

刮板运输机输送量计算

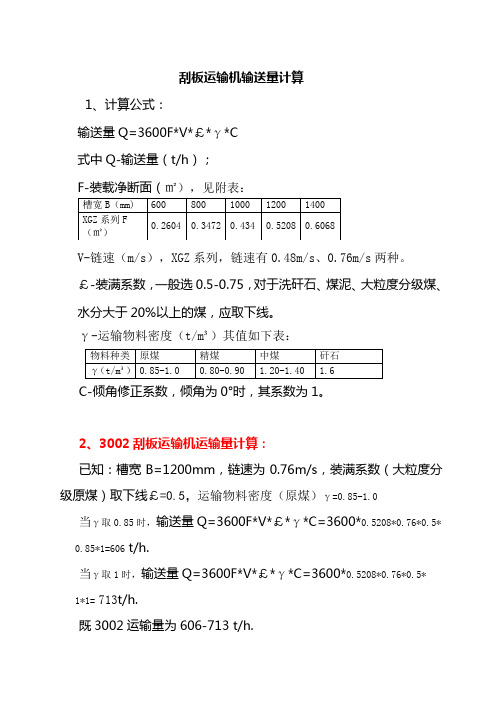

γ-运输物料密度(t/m³)其值如下表:C-倾角修正系数,倾角为0°时,其系数为1。

2、3002刮板运输机运输量计算:已知:槽宽B=1200mm,链速为0.76m/s,装满系数(大粒度分级原煤)取下线£=0.5,运输物料密度(原煤)γ=0.85-1.0当γ取0.85时,输送量Q=3600F*V*£*γ*C=3600*0.5208*0.76*0.5*0.85*1=606 t/h.当γ取1时,输送量Q=3600F*V*£*γ*C=3600*0.5208*0.76*0.5*1*1=713t/h.既3002运输量为606-713 t/h.2、5250(精煤)刮板运输机运输量计算:已知:槽宽B=1000mm,链速为0.76m/s,装满系数(煤泥)取下线£=0.5,运输物料密度(精煤)γ=0.80-0.90当γ取0.80时,输送量Q=3600F*V*£*γ*C=3600*0.434*0.76*0.5*0.80*1=475 t/h.当γ取0.9时,输送量Q=3600F*V*£*γ*C=3600*0.434*0.76*0.5*0.9*1=534t/h.既3002运输量为475-534t/h.3、5251(中煤)刮板运输机运输量计算:已知:槽宽B=800mm,链速为0.76m/s,装满系数(水分大于20%以上的煤)取下线£=0.5,运输物料密度(精煤)γ=1.20-1.40当γ取1.20时,输送量Q=3600F*V*£*γ*C=3600*0.3472*0.76*0.5*1.20*1=570t/h.当γ取1.40时,输送量Q=3600F*V*£*γ*C=3600*0.3472*0.76*0.5*1.40*1=665 t/h.既5251运输量为570-665t/h.。

刮板输送机设计计算及选型讲解

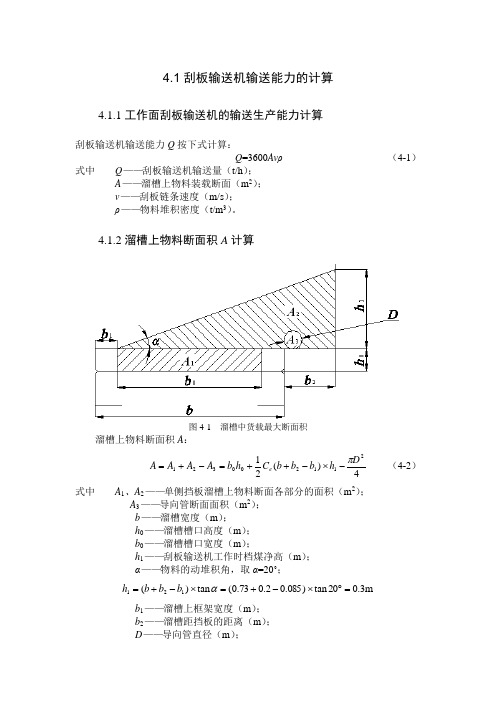

4.1刮板输送机输送能力的计算4.1.1工作面刮板输送机的输送生产能力计算刮板输送机输送能力Q 按下式计算:Q =3600Av ρ (4-1)式中 Q ——刮板输送机输送量(t/h ); A ——溜槽上物料装载断面(m 2); v ——刮板链条速度(m/s ); ρ——物料堆积密度(t/m 3)。

4.1.2溜槽上物料断面积A 计算图4-1 溜槽中货载最大断面积溜槽上物料断面积A :4)(21211200321D h b b b C h b A A A A e π-⨯-++=-+= (4-2)式中 A 1、A 2——单侧挡板溜槽上物料断面各部分的面积(m 2);A 3——导向管断面面积(m 2); b ——溜槽宽度(m ); h 0——溜槽槽口高度(m ); b 0——溜槽槽口宽度(m );h 1——刮板输送机工作时档煤净高(m ); α——物料的动堆积角,取α=20˚;m 3.020tan )085.02.073.0(tan )(121=︒⨯-+=⨯-+=αb b b hb 1——溜槽上框架宽度(m ); b 2——溜槽距挡板的距离(m ); D ——导向管直径(m );C e ——装载系数。

)(m 159.0 407.014.33.0)085.02.073.0(9.021087.056.022=⨯-⨯-+⨯⨯+⨯=AQ =3600×0.159×1.04×0.9=535(t/h)4.1.3刮板输送机上的物料断面面积的计算当给定工作面刮板输送机的生产能力,验算溜槽最大物料断面面积A':159.0119.09.004.136004003600=<=⨯⨯=='A v Q A e ρ(m 2)所设计的刮板输送机中部槽尺寸满足生产能力要求。

4.2刮板输送机水平弯曲段几何参数的计算工作面刮板输送机,随着采煤机的移动,需要整体逐段向煤壁推移,使工作面刮板输送机呈蛇形弯曲状态。

MX型埋刮板输送机功率计算经验浅谈

P——电机功率,kW;

Q一产量,t/h;

[3]许兆棠.绕出驱动链轮处刮板输送链张力计算[J].起 重运输机械,2003(8) [4]毛广卿.水平型埋刮板输送机设计计算方法探讨[J]. 郑州粮食学院学报,1990(1) [5]徐乃兵,李光凡.浅谈通用型埋刮板输送机的设计[J]. 粮食加工,2007,32(3)

FI]《运输机械设计选用手册》编辑委员会.运输机械设计 选用手册(下册)[M].北京:化学工业出版社,1999.1 [2]余汪洋.埋刮板链条的张力计算[J].起重运输机械,

1988(9)

N.一电机功率,kW; Q一产量,t/h;

C——输送长度,m;

K——0.0025--一0.003;

带入以上公式,得出N一7.3 kW。 4.3国外经验公式

K——电动机功率备用系数K=1.1~1.3;

必须保证:P。≤PM

PM——电动机额定功率,kW。

4计算举例

纯碱内摩擦角45。,外摩擦角31。,产量69 t/h, 选型用MX52型埋刮板输送机,输送长度35 m,链 条质量71.2 kg/m,初张力1

000

在实际计算工作中,需要将3个公式结合起来 进行计算结果对比,从而确定最终安全可靠的电机 功率值。

中国化工学会第十五届纯碱学术年会论文集

MX型埋刮板输送机功率计算经验浅谈

刘 昶

(大连化工研究设计院,辽宁大连116023)

摘要:主要介绍了MX型埋刮板输送机在手册中电机功率计算选取方法,同时举出实际例子。结合 另两个经验公式进行对比计算,对此类埋刮板输送机电机功率计算过程进行总结. 关键词:MX型埋刮板输送机I功率计算;经验

3设计计算

刮板输送机选型计算

刮板输送机的选型计算刮板输送机的选型计算主要内容包括:1.输送机运输能力的计算2.输送机运行阻力和电动机功率的验算3.刮板链的强度计算某机采工作面,煤层厚度为1.6m ,工作面长度为150m ,采煤机牵引速度为k v =3m/min ,截深0.6m ,倾角10°,向下运输,煤的实体密度为1.43/m t ,试对工作面运输设备刮板输送机进行选型设计。

已知条件:h=1.6m L=150m b=0.6m β=10° k v =3m/min ,ρ=1.43/m t 解:1.设计生产率及刮板输送机的选型A=60hb k v ρ=60 ⨯1.6⨯0.6⨯3⨯1.4=242 t/h根据A=242 t/h 初选SGB-630/150C 型刮板输送机。

SGB-630/150C 型刮板输送机的有关技术特征:出厂长度200m ,0q =18.8m kg /;m=250t/h (运输量);P S =410000N ,v=0.868m/s ,N=75⨯2KW2.运行阻力、牵引力和功率的计算重段直线段的总阻力:(其示意图见图——)m kg v v Aq k /2.73)603868.0(6.3242)60(6.3=+⨯=+=()[]g L q q L q q zh ββωωsin )(cos W +-+= (注意:向上运行取“+”,向下运输取“-”)=[(18.3⨯0.4+73.2⨯0.7)⨯150cos10°—(18.1+73.2)⨯150sin10°]⨯1062840 N空段直线段的总阻力:()ββωsin cos W += gL q k (注意:向上运行取“-”,向下运输取“+”)=18.8 ⨯150(0.4⨯cos10°+sin10°)⨯10=16006 N考虑曲线段阻力及弯曲段的附加阻力,则总牵引力 ()k zh W +⨯=W 1.21W =1.21⨯(62840+16006)=95403 N对于各特殊点张力,按两端布置传动装置分析,首先确定最小张力点的位置,然后根据“逐点计算法”进行计算。

刮板输送机的选型计算

运行部分刮板输送机的选型计算针对煤矿机械专业通用教材中刮板输送机较为复杂的计算步骤,笔者通过多年的教学及设计实践,总结出了一套简化的计算方法。

首先,根据使用地点的设计生产率和实际运输距离,参照刮板输送机的技术特征参数,初选出一部运输能力、出厂长度均大于或等于设计生产率和实际运输距离的刮板输送机,再根据现场的实际情况(如运输距离、铺设倾角等),对初选的刮板输送机进验算。

这样就可以只通过一次计算决定驱动电动机的个数,同时确定刮板输送机是单端传动还是双端传动,从而不必进行重复计算,简化了选型计算。

1 运输能力的计算运输能力计算公式如下:q= A3.6v(1)式中,A 为运输地点的设计生产率,t/h;q 为输送机单位长度上的货载质量,kg/m;v 为刮板链运行速度,m/s。

2 运行阻力的计算在计算刮板输送机的运行阻力时,可概括为直线段、弯曲段两部分运行阻力。

2.1 直线段运行阻力直线段运行阻力包括两部分:一是货载及刮板链在溜槽中移动的阻力;二是倾斜运输时货载及刮板链的自重分力。

直线段运行阻力又分为重段阻力和空段阻力两部分(见图1)。

计算公式如下:wzh=g(qω+q0ω0)Lcosβ±g(q+q0)Lsinβ(2)wk=gLq0 (ω0cosβ±sinβ)(3)式中,wzh 为重段阻力,N;wk 为空段阻力,N;q0 为刮板链单位胶带输送机的选型计算带式输送机的选型设计有两种,一种是成套设备的选用,这只需验算设备用于具体条件的可能性,另一种是通用设备的选用,需要通过计算选着各组成部件,最后组合成适用于具体条件下的带式输送机。

设计选型分为两步:初步设计和施工设计。

在此,我们仅介绍初步设计。

初步选型设计带式输送机,一般应给出下列原始资料:1)输送长度L,m;2)输送机安装倾角,(°);3)设计运输生产率Q,t/h;4)物料的散集密度ρ,t/m3;5)物料在输送机上的堆积角θ,(°);6)物料的块度a,mm。

第三章_埋刮板输送解析

动链轮,适当处有加料 口,卸料口,检查口等 有载分支--头部有驱 紧链轮 无载分支--尾部有张

2. 刮板链条:既是牵引构件,又是承载构件

由不同型式的刮板和链条焊接而成,也可采用整体铸造。

链条 三种型式: a)套筒滚子链; b)双板链; c)模锻链

套筒滚子链(代号GL)

由内外链板、销轴、滚子和衬套组成,有时衬 套可省去,内外链板冲压而成。该链条以其滚 子与头轮轮齿啮合,有利于减小磨擦。其特点 是转动灵活,铰接处比压较低,可降低磨损, 延长使用寿命。它的重量较大,拆换链条时必 须成对更换。

10.

11.

12.

13.

生产制造容易,适于大规模自动化生产;埋 刮板输送机零部件少,易于实现系列化、标 准化、通用化,其最重要的部件刮板链条特 别适合于大批量及自动化生产。 输送距离、提升高度有一定的限制;水平输 送距离远不及带式输送机,垂直提升高度比 斗式提升机小。此外由于运行速度较低,所 以输送能力也较小。 刮板链条与机槽的磨损较大;磨损部位主要 是链条关节处、机槽底板及导轨。 功率消耗较大;在输送量相同的情况小,其 功率消耗比带式输送机 和斗式提升机要大。

3.料槽不同:

敞开 普通 封闭 埋刮板

4.线路布置不同:

普通:小角度或水平 埋刮板:可水平,倾斜,垂直,弯曲。

一、主要部件

1.封闭机槽

机槽的头部设有驱动链轮,尾部设有张紧链轮,中 间由若干段连接而成,以满足不同输送距离和转向的 要求。 根据需要在机槽的适当位置设有加料口、卸料口、 检查口以及为链条导向的导轨、导轮等。加料口可采 用上方加料、一侧加料或两侧加料,对流动性好的物 料宜采用两侧加料。当需要多点装料或卸料时,可在 机槽上设置多个加料口或卸料口。

刮板输送机选择计算

第三节刮板输送机的选择计算刮板输送机的选择计算分两步,首先根据运输生产率和运输距离,参照刮板输送机技术特征参数进行初步选型,再在初选的基础上进行验算:内容包括:1.输送能力2.运行阻力和电动机功率3.刮板链强度一输送能力的计算刮板输送机的输送能力,是指输送机每小时运送货载的质量。

它取决于输送机每米长度上货载的质量和链速。

即Q=Q=ρv式中 Q—刮板输送机的运输能力,t/h;q—每米长度上货载的质量,kg/m;A—中部槽物料运行时的断面积,m2;ρ—物料的散碎密度,㎏/m3;v—刮板链速,m/s。

由于刮板链占据一定空间和运输角度的影响,货载实际断面积比A小一些,计算时要乘以小于1的装满系数。

故运输能力按下式计算Q=ψAρv式中ψ—装满系数,水平及向下运输时ψ=~1;倾斜向上运输时ψ=~(倾角<5º,ψ=;倾角5º~10º,ψ=;倾角>15º,ψ=)。

注意:若工作面的运输生产率为Qs(对机采工作面,等于采煤机的生产能力),则输送机的输送能力必须满足:Q≥Qs二、运行阻力和电动机功率计算为了计算电动机功率,首先要计算刮板输送机的运行阻力。

运行阻力包括1直线段运行阻力和2曲线段运行阻力。

1、直线段运行阻力直线段运行阻力是指货载及刮板链在溜槽中运行时的阻力(摩擦阻力),以及倾斜运输时货载与刮板链的自重沿斜面的分力。

W kW zh=g(qω+q11g(q+q1W k=gq1L(ω1cosβ∓sinβ)2、曲线段运行阻力曲线段运行阻力,是指刮板链绕过机头和机尾的弯曲附加阻力和轴承阻力,以及水平弯曲时,刮板链在弯曲溜槽中运行时的附加阻力。

这部分阻力计算相当复杂,通常按重段阻力Wzh 和空段阻力Wk之和的10%来考虑。

3、总阻力和牵引力W0=ωf(W zh+ W k)式中ωf—附加阻力系数,ωf =,输送机不弯曲时ωf =1。

总阻力即为主动链轮的牵引力4、电动机功率计算(1)定点装煤的刮板输送机电动机轴功率电动机的额定功率P0=(~)P所选电动机功率应大于或等于P0(2)配合采煤机使用的刮板输送机电动机的额定功率P0=(~)P所选电动机功率应大于或等于P0三、刮板链强度计算1、刮板链各点张力计算刮板链各点张力是指刮板链在各种运输阻力的作用下,在各特殊点上所受到的拉力。

刮板机输送能力计算

9103机巷40T刮板机输送能力计算一、输送机电动机功率的计算定点装煤的刮板输送机N=F0.V/1000.µ则F0=1000.N. µ/V式中:N-电动机的轴功率,KW;9103机巷刮板机为55KWF0-主动链轮牵引力,N;v-刮板链速,m/s。

0.86m/s按照上式计算结果,在考虑15%~20%的备用功率之后,即为电动机的设备功率(额定功率),其值为:N0=(1.15~1.20)N所选电动机功率应大于或等于N0。

在9103工作面,40T刮板机电机功率为55KW,刮板链速,0.86m/s,µ取0.95。

计算得出F0=1000*55*0.95/0.86=60755.81N二、输送机运输阻力的计算主动链轮的牵引力。

其值为F0=1.1ωf(Fzh+ Fk)式中:ωf—附加阻力系数,输送机有弯曲段时ωf =1.1,输送机不弯曲时ωf =1。

Fzh=g(qω+q1ω1)Lcosβ±g(q+q1)LsinβFk=gq1L(ω1cosβ∓sinβ)Fzh-重段阻力,N;Fk-空段阻力,N;g-重力加速度,m/s2;9.8 m/s2q-每米长度货载质量,kg/m;q1-刮板链每米质量,kg/m;19.5 kg/mL-输送机铺设长度,m;60 mβ-输送机铺设角度;7.64°ω、ω1-货载及刮板链在溜槽的阻力因数。

1.1∓-对于重段,向上取“+”,向下取“-”;对于空段,符号与重段相反。

刮板输送机运行阻力计算图由于空段阻力对刮板机牵引力影响很小,本次计算按Fzh= F0则q=[Fzh/g.l-( q1ω1cosβ- q1sinβ)]/( ωcosβ- sinβ)q=82.65879 kg/m三、输送机运输能力的计算刮板输送机的输送能力,是指输送机每小时运送货载的质量。

它取决于输送机每米长度上货载的质量和链速。

即Q=3.6qvQ=3.6Sρv式中: Q-刮板输送机的运输能力,t/h;q-每米长度上货载的质量,kg/m;S-中部槽物料运行时的断面积,m2;ρ-物料的散碎密度;v-刮板链速,m/s。

刮板输送机设计计算

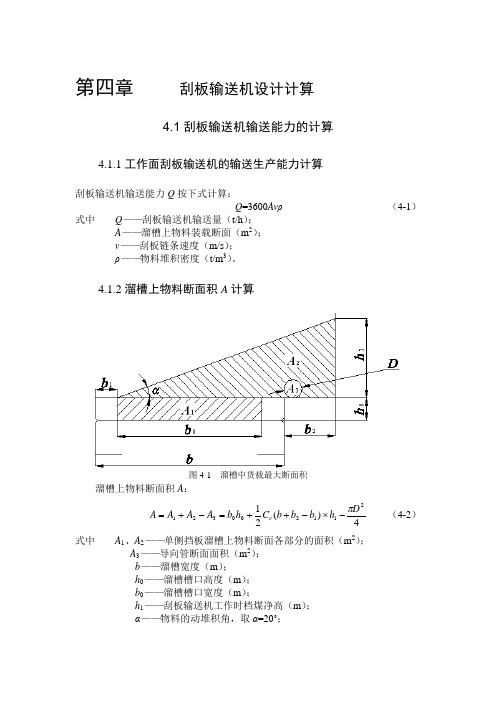

第四章 刮板输送机设计计算4.1刮板输送机输送能力的计算4.1.1工作面刮板输送机的输送生产能力计算刮板输送机输送能力Q 按下式计算:Q =3600Av ρ (4-1)式中 Q ——刮板输送机输送量(t/h ); A ——溜槽上物料装载断面(m 2); v ——刮板链条速度(m/s ); ρ——物料堆积密度(t/m 3)。

4.1.2溜槽上物料断面积A 计算图4-1 溜槽中货载最大断面积溜槽上物料断面积A :4)(21211200321D h b b b C h b A A A A e π-⨯-++=-+= (4-2)式中 A 1、A 2——单侧挡板溜槽上物料断面各部分的面积(m 2);A 3——导向管断面面积(m 2); b ——溜槽宽度(m ); h 0——溜槽槽口高度(m ); b 0——溜槽槽口宽度(m );h 1——刮板输送机工作时档煤净高(m ); α——物料的动堆积角,取α=20˚;m 3.020tan )085.02.073.0(tan )(121=︒⨯-+=⨯-+=αb b b hb 1——溜槽上框架宽度(m ); b 2——溜槽距挡板的距离(m ); D ——导向管直径(m ); C e ——装载系数。

)(m 159.0 407.014.33.0)085.02.073.0(9.021087.056.022=⨯-⨯-+⨯⨯+⨯=AQ =3600×0.159×1.04×0.9=535(t/h)4.1.3刮板输送机上的物料断面面积的计算当给定工作面刮板输送机的生产能力,验算溜槽最大物料断面面积A':159.0119.09.004.136004003600=<=⨯⨯=='A v Q A e ρ(m 2)所设计的刮板输送机中部槽尺寸满足生产能力要求。

4.2刮板输送机水平弯曲段几何参数的计算工作面刮板输送机,随着采煤机的移动,需要整体逐段向煤壁推移,使工作面刮板输送机呈蛇形弯曲状态。

输送机输送能力计算pdf

输送机输送能力计算pdf

要计算输送机的输送能力,需要考虑以下几个因素,输送带的宽度、带速、料流密度、料流速度以及输送机的效率。

下面我将从不同角度对这些因素进行详细说明。

首先,输送带的宽度对输送机的输送能力有直接影响。

较宽的输送带可以容纳更多的物料,从而增加输送能力。

然而,过宽的输送带可能会增加成本并降低效率,因此需要根据具体情况进行合理选择。

其次,带速也是影响输送能力的重要因素之一。

较高的带速可以增加单位时间内输送的物料量,从而提高输送能力。

但是,过高的带速可能会导致物料溢出或堆积,因此需要在合理范围内选择适当的带速。

第三,料流密度是指单位体积内物料的质量,对输送能力也有影响。

较大的料流密度意味着单位时间内输送的物料量更多,因此可以提高输送能力。

料流密度的计算需要考虑物料的密度以及物料堆积的方式。

此外,料流速度也会对输送能力产生影响。

较高的料流速度可

以加快物料的输送速度,从而提高输送能力。

然而,过高的料流速

度可能会导致物料的飞溅和散落,需要根据具体情况进行合理调整。

最后,输送机的效率也会对输送能力产生影响。

输送机的效率

取决于其设计和运行状态。

较高的效率可以提高输送能力,减少能

量消耗和物料损失。

综上所述,计算输送机的输送能力需要综合考虑输送带的宽度、带速、料流密度、料流速度以及输送机的效率等因素。

具体的计算

方法可以根据实际情况和所需的精度进行选择,一般可以通过实际

测试和经验公式来进行估算。

刮板机输送能力计算公式

刮板机输送能力计算公式

输送机电动机功率的大小要根据工作面倾角,输送机铺设长度和输送量的大小等具体条件决定

N 0(KW)309.92324上运

195.31805下运可以q(N/m)1991.8699

q 0(N/m)65Q(t/h)900g 9.8K 1.2K 1 1.1K 2 1.1β(0)8L(m)100V(m/s)

1.23

ω0.6ω'0.3η0.864ηj 0.9ηy 0.96

电动机功率的校核

N 0=K×K 1×K 2[q(ωCOSβ±SINβ)+2q 0ω'COSβ]LV/1000η货载每米重力q=Q×g/3.6V

刮板链每米重力

输送量重力加速度电动机功率备用系数

刮板链绕过两端链轮时的附加阻力系数

输送机水平弯曲时附加阻力系数

刮板输送机安装倾角刮板输送机铺设长度

链速

运行阻力系数与输送机的结构,货载在溜槽中的断面,货载性质,块度,湿度,卸载方式,底板情况,溜槽铺设质量,链速以及底链回煤情况等多种因数有关,一般要根据具体情况

通过试验测定

货载在溜槽中运行阻力系数刮板链在溜槽中运行阻力系数

传动效率η=ηj ×ηy

减速器传动效率液力偶合器传动效率。

煤矿井下刮板输送机功率计算研究与应用

态,此时刮板输送机消耗功率最大,按此状态计算刮板输

送机功率。

刮板输送机每米煤重q 。

2.2满载时刮板输送机当量摩擦系数

2.2.1刮板输送机上链当量摩擦系数u *

当煤流特性为一侧挡板、式中h —槽帮上装煤高度。

2.2.2刮板输送机下链当量摩擦系数u *

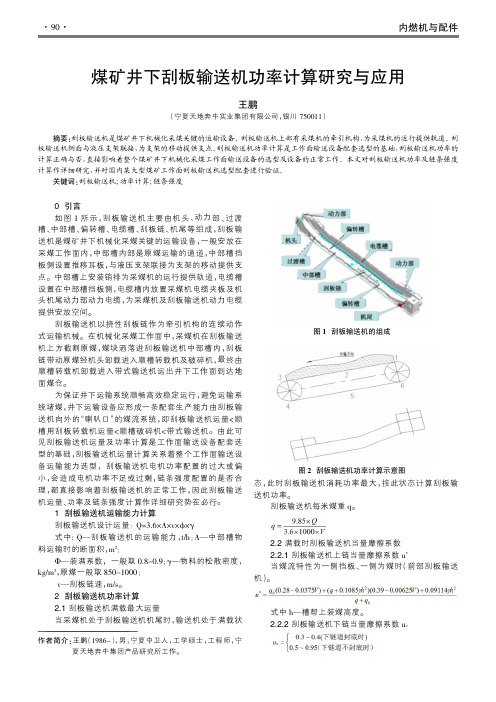

图1刮板输送机的组成

图2刮板输送机功率计算示意图

2.3.1刮板输送机上链道平均每米阻力2.3.2刮板输送机上链道每米阻力注:刮板输送机下运时取“—”,

当时,在机头机尾电机以同一个百分比输出功率的情况下,则机头输出的功率不足以满足重载段所需功率,而机尾输出的功率大于空载段所需功率,

上链,即链条与机尾链轮分离点

当时,

处链张力最小。

2.5刮板输送机弯曲段阻力计算

W

上链道弯曲段阻力计算

下链道弯曲段阻力计算

推导过程同上,将[W]*更换为[W]*。

2.6用逐点计算法计算刮板链各点张力

2.7计算机头、机尾电机功率及总功率

式中k r为刮板链绕经链轮的阻力系数,考虑电机富裕系数1.1。

2.8刮板输送机链条强度验算

当n≥2时,表明链条强度足够,

使用要求。

式中:S d—链条破断拉力,

图3刮板输送机在水平面上弯曲段的弯曲角度图4刮板输送机在推溜状态下弯曲示意图

图5刮板输送机中部槽运输断面图

备,本文对刮板输送机运输能力、功率及链条强度计算作详细研究,为煤矿井下机械化采煤工作面输送设备的配套选型提供理论基础,保证井下输送设备的正常运行和高效工作。

②本文对国内某大型煤矿初步选型配套的SGZ1400/ 4800刮板输送机,从运输能力、装机总功率及链条强度等。

刮板输送机设计计算

刮板输送机设计计算一、 运输能力1.1 运输量的确定输送量为刮板输送机每小时的运输能力。

通常可按下式计算:νϕρ13600A Q = (1-1)式中 Q ——刮板机实际输送量(t/h ); A ——中间槽槽体断面面积(m 2);ϕ——物料装填系数,ϕ值受链速、物料品种、粒度、水分等多种因素影响,一般选ϕ=0.5~0.75,对于洗选物料、泥类物料、大粒度分级物料、水分大于20%以上的物料,应取下限;1ρ——物料的堆积密度(t/m 3),1ρ小于物料的实体密度2ρ(t/m 3); ν——刮板链条的运行速度(m/s),通常刮板输送机有0.63、0.75、0.85、0.95、1.06、1.25和1.5等7种速度规格,在满足运输量的前提下尽量选择低速,对于物料中含有粒度较大(大于13mm)的产品偏多,及水分较多(大于20%)的物料,应选用低速。

1.2 中间槽槽体尺寸的确定由式(1-1)可得: νϕρ13600Q A = (1-2)由中间槽槽体断面面积,根据我国刮板机溜槽尺寸表可以选取中间槽槽长槽 宽和槽高。

表1-1 我国刮板输送机溜槽尺寸表二、运行阻力刮板输送机在运行过程中,一般要克服以下阻力: (1)货载及刮板链在重载段上的运行阻力; (2)倾斜运输时货载的自重分力; (3)刮板链在回空段上的运行阻力; (4)刮板链绕过机头尾链轮链条弯曲阻力; (5)传动装置阻力。

2.1 输送机重段阻力ββωωsin )(cos )(00⋅⋅+±⋅'⋅+⋅=L q q L q q W zh(kN )(2-1) 式中 L ——刮板输送机设计长度(m ); β——刮板输送机倾角(˚);q ——刮板输送机每米长度物料的重量(kN/m ); 0q ——刮板链条每米长度的重量(kN/m ); ω——物料在溜槽中移动的阻力系数; ω'——刮板链条在溜槽中移动的阻力系数;“±”——根据刮板链条向上运输时取“+”号;反之取“-”号。

刮板输送机设计计算及选型讲解-共15页

( 4-1)

图 4-1 溜槽中货载最大断面积

溜槽上物料断面积 A:

式中

1

D2

A A1 A2 A3 b0h0

Ce (b b2 b1) h1

2

4

A1、A2—— 单侧挡板溜槽上物料断面各部分的面积( A3—— 导向管断面面积( m2);

b—— 溜槽宽度( m); h0—— 溜槽槽口高度( m); b0—— 溜槽槽口宽度( m); h1—— 刮板输送机工作时档煤净高( m); α—— 物料的动堆积角,取 α=20?;

L—— 刮板输送机设计长度( m); g—— 重力加速度,取 g=10m/s2; β—— 刮板输送机倾角( ?); q—— 刮板输送机每米长度物料的质量( kg); q0—— 刮板链条每米长度的质量( kg);

ω—— 物料在溜槽中移动的阻力系数; ω—'— 刮板链条在有载分支溜槽中移动时的阻力系数; “±”——根据刮板链条向上运输时取“ +”号;反之取“-”号。

刮板输送机弯曲时有载分支运行阻力 Wzh 和无载分支运行阻力 WK :

4.2 刮板输送机水平弯曲段几何参数的计算

工作面刮板输送机, 随着采煤机的移动, 需要整体逐段向煤壁推移, 使工作 面刮板输送机呈蛇形弯曲状态。如图 4-2 所示。

图 4-2 刮板输送机水平弯曲段示意图

4.2.1 弯曲段曲率半径 R 的计算

弯曲段曲率半径 R:

R

l0

2 sin

a 2

式中

R—— 弯曲段曲率半径( m);

m2);

h1 (b b2 b1 ) tan (0.73 0.2 0.085) tan 20

b1—— 溜槽上框架宽度( m); b2—— 溜槽距挡板的距离( m); D—— 导向管直径( m);

关于埋刮板清仓机设计计算方法的探讨

埋刮板 清仓机 作为 散粮 平底 圆筒仓 清仓 专用 设 备, 广泛应用 于港 口码头 、 粮食仓储 、 油脂 及饲料加 工 等工业领 域 。它 以 高效 、 捷 、 快 连续 的优 点完 全取 代 了以往散粮 筒仓 由人工 或采 用流动 机 械 ( 如叉 车 ) 进

以适 当修 正得 出 的机槽 进 料 高度 , 能 满 足物 料 既

顺 畅流 入机槽 , 清仓 机生 产率 大为 降低 , 使 满足不 了

清仓 要求 ; 进料 高度过 大 , 然 可保证 物料顺 畅 流入 虽 机 槽 , 物料 过 多 进 入 机 槽 , 使 清 仓 机 生 产 率 过 但 将 大, 超负 荷运 行 , 响 清仓 机 的使 用 寿命 和安全 。在 影 如 何确定 机槽 进料 高 度 的 问题 上 , 们 了许 多 分 我 做 析 研究 工作 , 认为 借 鉴 埋 刮板 输 送 机 计算 机槽 承 载 高度 h ¨ 的公 式 , 再根据 清仓 机 的生 产 率 、 机槽 宽 度 和 刮板链 条运行 速 度 等 参数 , 机 槽 承 载 高 度 h加 对

重 产生 的重力 ) k 为 滚 动 轴 承摩 擦 因 数 , 常 ,N; 通

取 : =0. 0 0 15—0. 0 0 2 0 引。

( ) 算 行 走 轮 与 混 凝 土 地 面 的滚 动 阻 力 P 3计

( 走轮 多 采用橡 胶 轮胎 ) 行

力计 算 可分 为 以下 5步 进行 。 3 1 计 算仓 壁处物 料加 堆 高度 ( = 、 : . 。 … )

t , o ee, t t h o g f m tnf ei .a uao a o be u lhdyt codn eep r neo i me h w vr i cnl yi o ao r s ncl l i hs t enpbi e e se o nr i od g c tn n s .A cri t t xei c g oh e f

刮板输送机运输能力

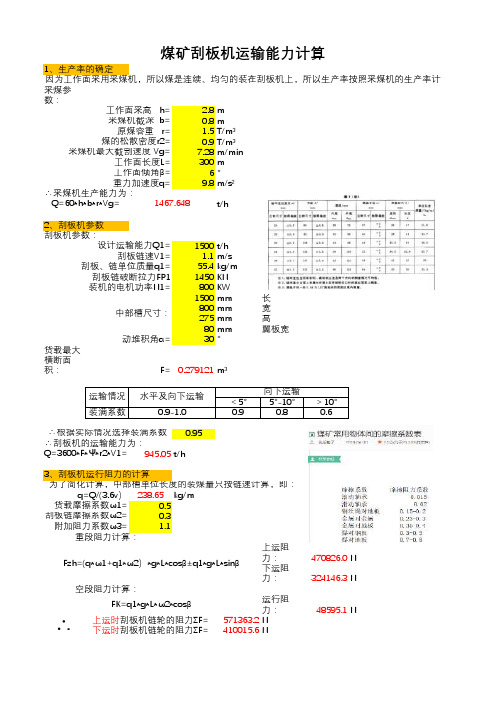

采煤参数:2.8m 0.8m 1.5T/m³0.9T/m³7.28m/min300m 6°9.8m/s²t/h 1500t/h 1.1m/s 55.4kg/m 1450KN 800KW 1500mm 长800mm 宽275mm 高80mm 翼板宽30°货载最大横断面积:F=0.279121m³<5°5°-10°>10°装满系数0.90.80.60.95945.05t/h238.65kg/m 0.50.31.1上运阻力:470826.0N 下运阻力:324146.3N 运行阻力:48595.1N571363.2N 410015.6N原煤容重 r=煤矿刮板机运输能力计算1、生产率的确定因为工作面采用采煤机,所以煤是连续、均匀的装在刮板机上,所以生产率按照采煤机的生产率计工作面采高 h=采煤机截深 b=刮板链速V1=煤的松散密度r2=采煤机最大截割速度 Vg=工作面长度L=工作面倾角β=重力加速度q=∴采煤机生产能力为:Q=60*h*b*r*Vg=1467.6482、刮板机参数刮板机参数:设计运输能力Q1=刮板、链单位质量q1=刮板链破断拉力FP1装机的电机功率N1=中部槽尺寸:动堆积角α=FK=q1*g*L*ω2*cosβ向下运输0.9-1.0∴根据实际情况选择装满系数∴刮板机的运输能力为:Q=3600*F*Ψ*r2*V1=3、刮板机运行阻力的计算为了简化计算,中部槽单位长度的装煤量只按链速计算,即:q=Q/(3.6v)货载摩擦系数ω1=运输情况水平及向下运输∴上运时刮板机链轮的阻力ΣF=下运时刮板机链轮的阻力ΣF=刮板链摩擦系数ω2=附加阻力系数ω3=重段阻力计算:Fzh=(q*ω1+q1*ω2)*g*L*cosβ±q1*g*L*sinβ空段阻力计算:1.20.9837.9994KW 601.3562KW800KWP=ΣF*V1*Δ/(1000*μ)上运时所需总功率P=下运时所需总功率P=实际装机功率Ps=3、电动机轴功率的计算电机功率富裕系数Δ=综合效率μ=。

刮板机输送能力计算公式

输送机电动机功率的大小要根据工作面倾角,输送机铺设长度和输送量的大小等具体条件决定

N 0(KW)309.92324上运

195.31805下运可以q(N/m)1991.8699

q 0(N/m)65Q(t/h)900g 9.8K 1.2K 1 1.1K 2 1.1β(0)8L(m)100V(m/s)

1.23

ω0.6ω'0.3η0.864ηj 0.9ηy 0.96

电动机功率的校核

N 0=K×K 1×K 2[q(ωCOSβ±SINβ)+2q 0ω'COSβ]LV/1000η

货载每米重力q=Q×g/3.6V

刮板链每米重力

输送量重力加速度电动机功率备用系数

刮板链绕过两端链轮时的附加阻力系数

输送机水平弯曲时附加阻力系数

刮板输送机安装倾角刮板输送机铺设长度

链速

运行阻力系数与输送机的结构,货载在溜槽中的断面,货载性质,块度,湿度,卸载方式,底板情况,溜槽铺设质量,链速以及底链回煤情况等多种因数有关,一般要根据具体情况

通过试验测定

货载在溜槽中运行阻力系数刮板链在溜槽中运行阻力系数

传动效率η=ηj ×ηy

减速器传动效率液力偶合器传动效率。