药品化妆品批生产记录模板

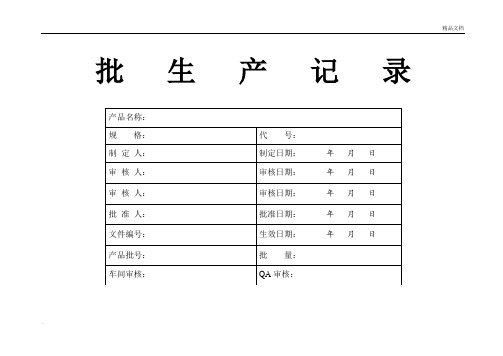

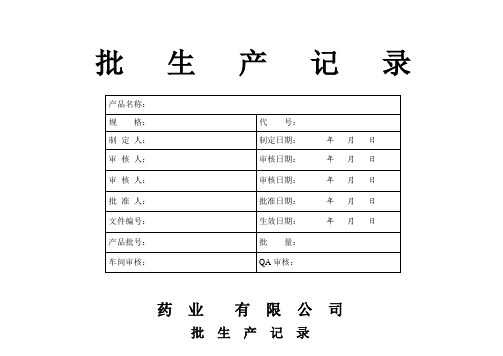

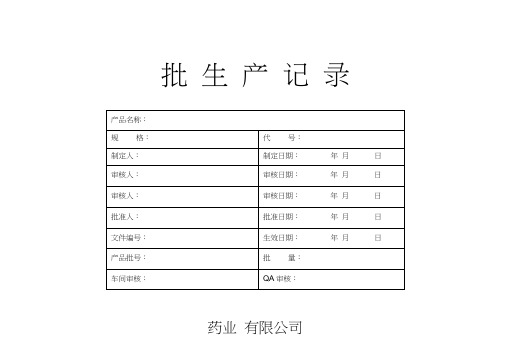

药品批生产记录

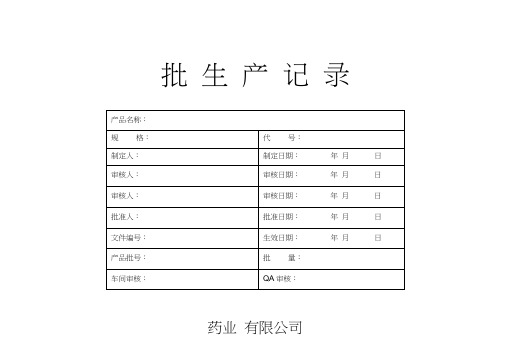

批生产记录

药业有限公司

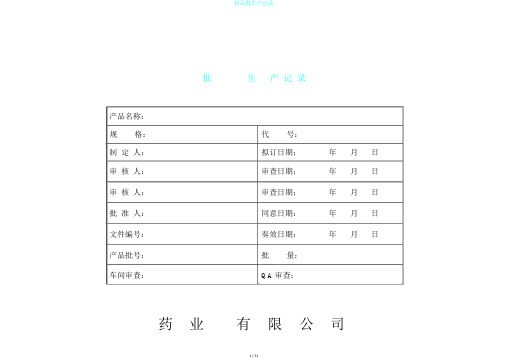

批生产记录

页号:1/2

批生产记录

页号:2/2

称量单

页号:1/1

批生产记录

页号:1/2

批生产记录

页号:2/2

批生产记录

页号:1/2

批生产记录

页号:2/2

批生产记录

页号:1/3

批生产记录

页号:2/3

批生产记录

页号:3/3

批生产记录

页号:1/3

批生产记录

页号:2/3

批生产记录

页号:3/3

充填中间控制记录

页号:1/3

充填中间控制记录

页号:2/3

充填中间控制记录

页号:3/3

批生产记录

页号:1/2

批生产记录

页号:2/2

批生产记录

页号:1/3

批生产记录

页号:2/3

批生产记录

页号:3/3

内包装中间控制记录

页号:1/2

内包装中间控制记录

页号:2/2

批生产记录

页号:1/3

批生产记录

页号:2/3

批生产记录

页号:3/3

外包装中间控制记录

外包装中间控制记录

附页

变更记载。

药品批生产记录

批生产记录

药业有限公司批生产记录

批生产记录

称量单

批生产记录

批生产记录

批生产记录

批生产记录

批生产记录

页号:1/3

批生产记录

批生产记录

批生产记录

批生产记录

批生产记录

充填中间控制记录

充填中间控制记录

充填中间控制记录

批生产记录

批生产记录

批生产记录

批生产记录

批生产记录

内包装中间控制记录

内包装中间控制记录

页号:2/2

批生产记录

批生产记录

批生产记录

外包装中间控制记录

页号:1/2

外包装中间控制记录

页号:2/2

附页

变更记载。

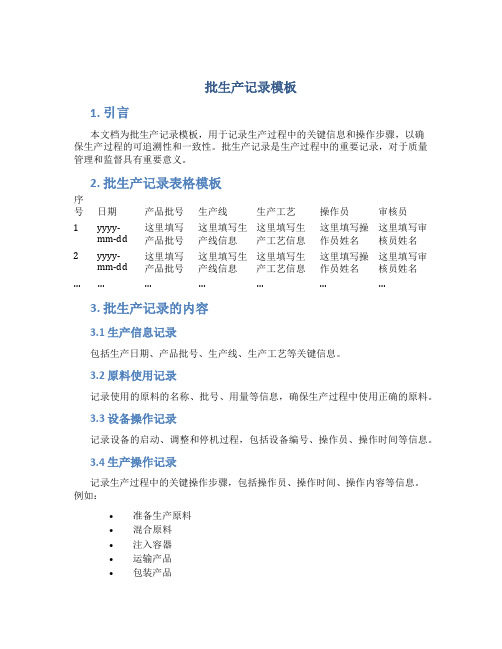

批生产记录模板

批生产记录模板1. 引言本文档为批生产记录模板,用于记录生产过程中的关键信息和操作步骤,以确保生产过程的可追溯性和一致性。

批生产记录是生产过程中的重要记录,对于质量管理和监督具有重要意义。

2. 批生产记录表格模板序号日期产品批号生产线生产工艺操作员审核员1 yyyy-mm-dd 这里填写产品批号这里填写生产线信息这里填写生产工艺信息这里填写操作员姓名这里填写审核员姓名2 yyyy-mm-dd 这里填写产品批号这里填写生产线信息这里填写生产工艺信息这里填写操作员姓名这里填写审核员姓名…………………3. 批生产记录的内容3.1 生产信息记录包括生产日期、产品批号、生产线、生产工艺等关键信息。

3.2 原料使用记录记录使用的原料的名称、批号、用量等信息,确保生产过程中使用正确的原料。

3.3 设备操作记录记录设备的启动、调整和停机过程,包括设备编号、操作员、操作时间等信息。

3.4 生产操作记录记录生产过程中的关键操作步骤,包括操作员、操作时间、操作内容等信息。

例如:•准备生产原料•混合原料•注入容器•运输产品•包装产品3.5 质量控制记录记录生产过程中的质量控制操作和结果,包括原料检验、产品检验等。

确保产品达到质量标准。

3.6 清洁和消毒记录记录清洁和消毒操作,确保生产环境符合卫生要求。

3.7 销售和分发记录记录产品的销售和分发情况,包括销售日期、销售数量、销售对象等信息。

4. 批生产记录的保存和归档完成生产后,批生产记录应按照规定的归档程序进行保存,确保可追溯性和安全性。

5. 批生产记录的审批和验证批生产记录应经过相应部门的审批和验证,确保内容真实可信。

6. 总结批生产记录是生产过程中的重要记录,对于质量管理和监督具有重要意义。

使用本文档的批生产记录模板可以有效地规范和记录生产过程中的关键信息和操作步骤,保证生产的可追溯性和一致性。

在进行生产过程中,请根据实际情况填写各项信息,并按照归档程序进行保存。

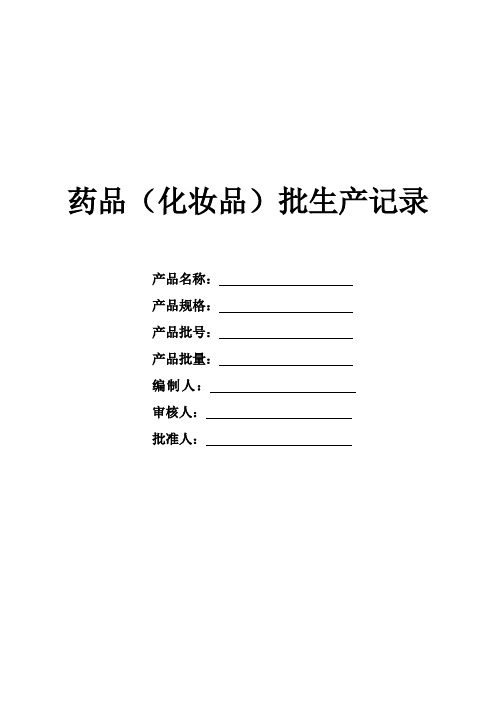

药品化妆品批生产记录模板

产品名称:

产品规格:

产品批号:

产品批量:

编制人:

审核人:

批准人:

生产指令

产品名称

产品规格

/支、瓶

产品批号Biblioteka 计划批量支(KG)指令依据

《批生产记录、批包装记录管理规定》

指令人

审核人

批准人

指令日期

年月日

审核日期

年月日

批准日期

年月日y

接受部门

接受人

接受日期

年月日

批配方

序号

原料名称

单位

是□否□

设备是否完好,容器具是否已清洁

设备完好,容器具已清洁,

是□否□

计量器具是否校验,并在有效期内

计量器具有校验合格证,并在有效期内

是□否□

核对原辅料名称、数量是否与生产指令一致

原辅料名称、数量与生产指令一致

是□否□

配料记录

序号

原料名称

配方数(kg)

实际称量数(kg)

序号

原料名称

配方数(kg)

实际称量数(kg)

是□否□

核对包装材料与实际待包装品种是否一致

包装材料与产品一致

是□否□

领料记录

领料日期

名称

编号

实际数量

领料人

复核人

质检员

待包装品

瓶

包装盒

个

说明书

张

塑膜

Kg

箱

个

生产记录

生产日期

操作步骤

工艺标准

操作人

复核人

质检员

开启并调整喷码机,检查喷码内容,是否与指令一致;位置是否符合要求

喷码内容:

打码位置:

(完整版)药品批生产记录

□不符合要求

* 蒸汽 —对烘房进行检查

□正常 设备型号: CT-C-Ⅱ

□不正常 编号:

* 检查是否完好清洁待用

* 接通电源,开启排水阀门,打开风机,将烘房 温度设定符合要求,打开预警装置,将烘房试运行

—对摇摆式颗粒机进行检查

□完好清洁 □正常

□不完好清洁 □不正常

* 检查是否完好清洁待用

□完好清洁

□不完好清洁

* 检查应能过 100 目筛网

□已替换

□无偏差 □符合规定

□未替换

□有偏差(见偏差或备注) □不符合规定

* 检查低取代羟丙基纤维素应能过 80 目筛网

□符合规定

□不符合规定

* 检查微晶纤维素应能过 80 目筛网

□符合规定

□不符合规定

* 检查淀粉应能过 80 目筛网

□符合规定

□不符合规定

* 检查滑石粉应能过 80 目筛网

操作人kg不合格胶囊壳的重量kg使用的胶囊壳重量物料平衡100充填结束清场清除生产现场与本批生产有关的物品对设备进行清洁消毒胶囊充填机充杆计量盘上下模块顺位系统内表面外表面吸尘装置对工作区域进行清洁对计量器具进行清洁电子天平对工器具卫生洁具进行清洁消毒按规定存放替换状态标志用清场合格证替换生产许可证检查bpr的完整性有关凭证记录应附到备注应为9301000已清除未清除已清洁已消毒已清洁已清洁未清洁未消毒未清洁未清洁已清洁已清洁已清洁已消毒已定置未清洁未清洁未清洁未消毒未定置已替换已替换完整未替换未替换不完整页号

记录

批量:

页号: 1/3 万粒 工序:终混 文件编号:

生

产

记

录

操作人 复核人

□符合要求 □无 □符合要求

□完好清洁 □是 设备型号: HW-V □完好清洁 □已清洁□已消毒

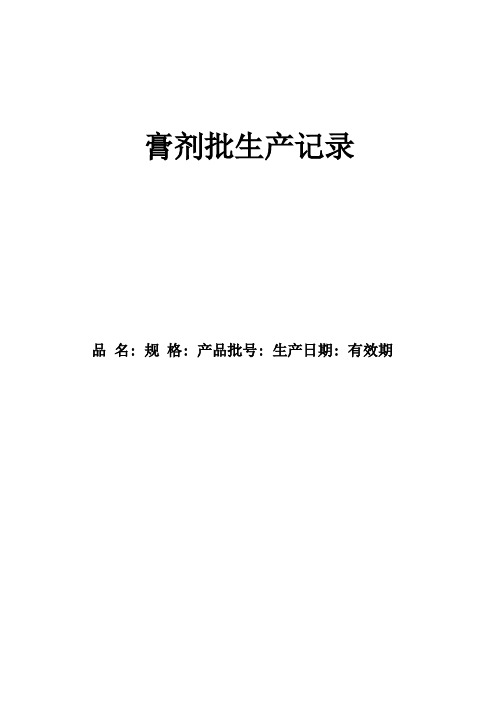

GMP膏剂批生产记录样本

实际操作

操作人

复核人

备注

2、核查小盒是否有合格证明、经检验合格、外包装完好、并 经批准放行,品名、规格、数量是否与批包装指令一致。

3、设备按标示机标准操作规程执行。

4、产品批号、生产日期、有效期设置是否与批包装指令一致

5、操作按打盒岗位标准操作规程执行。

6、打盒过程中随时抽查打印批号质量,打印批号应端正清晰、 准确无误,打印倾斜度》3mm,随时剔出不合格标小盒。

损毁数

剩余数

操作者

复核者

使用主要设备:标示机编号:

打盒开始时间:

打盒结束时间:

生产前检查

检查结果

检查人

QA

备注

1、生产前准备

设备是否正常、完好

检查结果符合要 求划“J”不符 合要求整改至符 合要求。

清场是否合格,状态标志是否齐全

人员着装、工序环境(一般区)是否符合要求

递交物料是否合格

以上条件检查合格后方可正常生产

或退库

16、清洁:执行相关设备、环境等清洁规程

17、清场:执行O

15、口是口否

16、口是口否

17、口是口否

检查结果符 合要求划“J”不符

合要求整改 至符合要 求。

物料

平衡

(原料)计算公式:

配制总量(kg)X配制含量X标示量g/g

X100%

领用数量(kg)X主药含量

99%W限度W100%

①

②

限度:口符合口不符合

12、清洁:执行相关设备、环境等清洁规程。

13、剩余的原辅料及时封口,容器外标明品名、日期、剩余数量

及使用人等,并及时在备料室内贮存或退库

14、清洁:执行相关设备、环境等清洁规程

药品批生产记录(最新整理)

规格:

日期 时间

操

作

制粒前准备

代号: 批号:

步

骤

批量: 万粒 工序:制粒

生

产

记

录

—对作业场所、环境的检查

* 检查操作间温湿度、压差是否符合要求

□符合要求

* 检查工作区域是否有与本批生产无关的物品

□无

* 检查生产区域卫生是否符合要求

□符合要求

—对生产介质进行检查

* 纯化水 * 压缩空气

□正常 □正常

—对计量器具进行检查

拭与产品接触的部位

□清洁

* 检查搅拌桨、切碎刀是否正常运转

□正常

—清洁准备好的工器具,并用 75%的乙醇消毒

□已清洁□已消毒

□不符合要求 □有 □不符合要求

□不正常 □不正常

□不完好清洁□否 □不完好清洁

编号: □不正常 □不符合规定 □未擦拭 □不清洁 □不正常 □未清洁□未消毒

—替换状态标志

* 用生产许可证替换清场合格证 * 用正在运行标志替换已清洁标志

□已清洁 □已消毒 □未清洁 □未消毒

—对工作区域进行清洁

□已清洁

□未清洁

—对工器具、卫生洁具进行清洁、消毒,并按规定存放

□已清洁 □已消毒 □未清洁□未消毒

批生产记录

页号: 3/3

品名:胶囊 日期 时间

规格: 操

代号:

批号:

作

步

骤

—替换状态标志 * 用已清洁标志替换正在运行标志 * 用清场合格证替换生产许可证

* 检查操作间温湿度、压差是否符合要求

□符合要求

□不符合要求

* 检查工作区域是否有与本批生产无关的物品 □无

□有

* 检查生产区域卫生是否符合要求

(完整版)药品批生产记录

批生产记录

药业有限公司

页号:3/2

批生产记录

批生产记录

批生产记录

批生产记录

批生产记录

批生产记录

批生产记录

批生产记录

批生产记录

批生产记录

页号:2/2品名:胶囊文件编号:

备注:

充填中间控制记录

充填中间控制记录

充填中间控制记录

批生产记录

批生产记录

批生产记录

批生产记录

批生产记录

内包装中间控制记录

页号:1/2

内包装中间控制记录

页号:1/2

页号:1/3

页号:2/3

批生产记录

页号:3/3

外包装中间控制记录

页号:1/2

执行外包装S O P(每30箱取2盒检查一次喷码内容、板装半成品、说明书完好、清洁情况)

备注:

外包装中间控制记录

页号:2/2

执行外包装S O P(每30箱取2盒检查一次喷码内容、板装半成品、说明书完好、清洁情况)

备注:

变更记载。

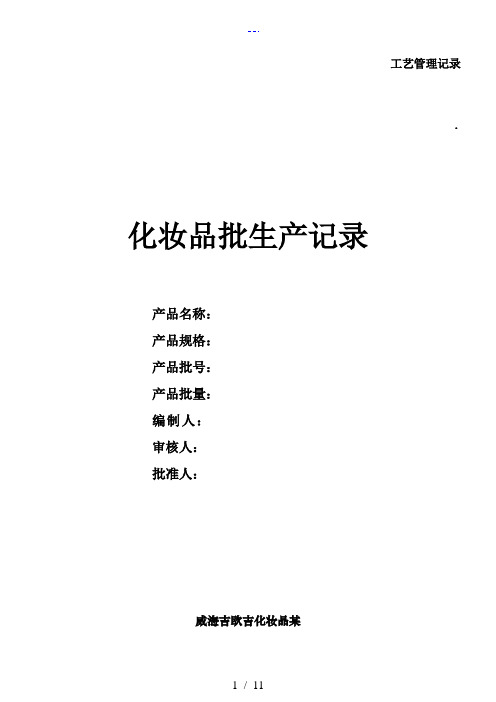

化妆品批生产记录文稿

净含量

≥ g

密封性

密封严密、不漏液

内包材使用记录

内包材品种

领用量

使用量

退回量

不合格量

记录人

复核人

生产后清场清洁记录

清场清洁内容

清场清洁标准

清场清洁结果

操作人

复核人

质检员

按规程清洁操作间及设备

操作间及设备、容器具清洁消毒与下次生产无关的物料、废弃物清除

是 □ 否 □

清场后,开启室内紫外线消毒,悬挂清场合格证。

5.做好的半成品,需要进行至少2 小时的静置。

800

复核人

质检员

检验项目

外观、色泽

检验结果

半成品产量汇总记录

1#: kg

3#: kg

5#: kg

7#: kg

9#: kg

2#: kg

4#: kg

6#: kg

8#: kg

10#: kg

合计总重量: kg

收率=实际配制量/理论配制量*100= %

生产后清场清洁记录

接受人

接受日期

年 月 日

包 装 指 令

批号为:的半成品,经质量部检验合格,现同意包装,包装材料定额量见下表。

批包装材料定额量

物料名称

物料编码

单位

规格

限额量

领用量

备注

包装盒

个

个/每包装单位

包材根据实际情况可以高于理论用量领取

说明书

X

X/每包装单位

塑膜

Kg

Kg/每包装单位

箱

个

个/每包装单位

标注标示要求

瓶包装:

是□ 否□

是否严格执行质量控制和取样程序,有监控记录

批生产记录

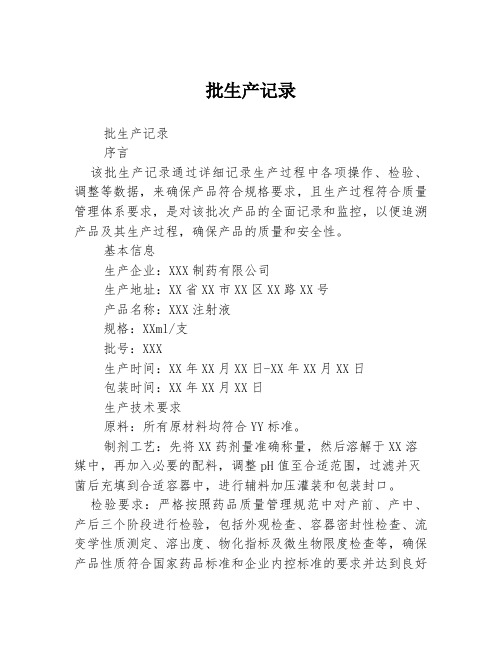

批生产记录批生产记录序言该批生产记录通过详细记录生产过程中各项操作、检验、调整等数据,来确保产品符合规格要求,且生产过程符合质量管理体系要求,是对该批次产品的全面记录和监控,以便追溯产品及其生产过程,确保产品的质量和安全性。

基本信息生产企业:XXX制药有限公司生产地址:XX省XX市XX区XX路XX号产品名称:XXX注射液规格:XXml/支批号:XXX生产时间:XX年XX月XX日-XX年XX月XX日包装时间:XX年XX月XX日生产技术要求原料:所有原材料均符合YY标准。

制剂工艺:先将XX药剂量准确称量,然后溶解于XX溶媒中,再加入必要的配料,调整pH值至合适范围,过滤并灭菌后充填到合适容器中,进行辅料加压灌装和包装封口。

检验要求:严格按照药品质量管理规范中对产前、产中、产后三个阶段进行检验,包括外观检查、容器密封性检查、流变学性质测定、溶出度、物化指标及微生物限度检查等,确保产品性质符合国家药品标准和企业内控标准的要求并达到良好的临床疗效和安全性。

生产过程记录1. 原料准备序号原辅料名称规格数量生产企业批号1 XX 1kg XX有限公司 XXXXX2 XX 1L XX有限公司 XXXXX2. 制剂工艺2.1 准备药剂量将所需药剂量准确称量,记录如下:序号药品名称规格数量1 XX 1g x2 XX 2g x2.2 溶媒准备将所需溶媒准确称量,记录如下:序号溶媒名称用量1 XX 500mL2 XX 500mL2.3 溶解药品将药剂量逐渐添加入溶媒中,并边搅拌边加热至完全溶解。

2.4 加入配料将所需配料,按照配方比例逐个加入溶解好的药品中,并不断搅拌。

2.5 调整pH值随后加入必要的调整剂,逐渐调整药液的pH值至所需范围之内。

2.6 过滤及灭菌将调整好的药液进行滤过,并在100摄氏度下进行灭菌处理。

2.7 充填将灭菌后的药液按计量逐个充填至瓶中,并在容器的顶部进行辅料加压。

2.8 灌装进行容器灌装过程,确保包装完成后瓶内无空气并且密封性能好。

药品化妆品批生产记录模板

3.搅拌时间(min):20-30

4.出料前检查所用容器是否清洁消毒。

5.做好的半成品,需要进行至少2 小时的静置。

800

复核人

质检员

检验项目

外观、色泽

检验结果

半成品产量汇总记录

1#: kg

3#: kg

5#: kg

7#: kg

9#: kg

2#: kg

4#: kg

检查人

按规程清洁操作间及设备

操作间及设备、容器具、计量器具清洁消毒

与下次生产无关的物料、废弃物清除

是 □ 否 □

备注:

原料搅拌记录

(关键质量控制点)

生产日期:

产品名称:

投料量:kg

设备型号: 7.5HP

生产前检查记录

检查内容

检查标准

检查结果

检查人

复核人

质检员

生产现场是否已清洁且有清场合格证

已清洁且有清场合格证

生产前检查记录

检查项目

检查标准

检查结果

检查人

复核人

质检员

生产现场是否已清洁且有清场合格证

已清洁且有清场合格证

是 □ 否 □

设备是否完好且已清洁

完好、已清洁

是 □ 否 □

内包材是否已消毒

已消毒

是 □ 否 □

核对半成品、内包材名称与生产指令是否一致

半成品、内包材与生产指令一致

是 □ 否 □

领料日期

领料记录

领料人

复核人

质检员

内包材品种

数量

生产记录

操作步骤

工艺参数

实际数据

操作人

复核人

质检员

简单好用的化妆品公司生产批记录

填表指引:

1、编号/品名: 按产品代号加名称填写。

2、生产批号: 根据生产指令批号。

3、规格:根据产品规格要求填写。

4、客户:根据订单客户名称填写。

5、评审签名: 参照表一

格□不合格

表一

6、客户确认: 对非口头订单无须确认; 对于客户的口头订单需客户进行确认。

如: 已传真或回函。

格□不合格

7、乳化时间、灌装时间、包装时间请填写包括日期在内的时间。

如:8.4 AM9:30;或8.5PM3:30;

8、指令签名: 一般由生产厂长负责;

9、领原料单号,与原始领料单号相符;

格

表四

15、喷雾性能检查要求:按泵头3-5次

表五

.

18、生产确认:即为本组生产符合相关要求,同意入库;19、退料:若无,请选择无,若有,请附退料单;20、成品检验报告:请参考成品检验报告流水号21、物料批号:请参照领料单号;22、物料平衡制表人:车间主任;23、物料平衡审核:生产厂长;表六24、车辆检查:为车辆检查人,请参考如表六检查要求后签名:25、放行审核:质量负责人

26、保安:请参阅质量负责人是否同意放行并签名,而后放行;

16、泄露性能检查要求:气压-0.06mpa保压3分钟。

(完整版)药品批生产记录

批生产记录

药业有限公司

页号:3/2

批生产记录

批生产记录

批生产记录

批生产记录

批生产记录

批生产记录

批生产记录

批生产记录

批生产记录

批生产记录

页号:2/2品名:胶囊文件编号:

备注:

充填中间控制记录

充填中间控制记录

充填中间控制记录

批生产记录

批生产记录

批生产记录

批生产记录

批生产记录

内包装中间控制记录

页号:1/2

内包装中间控制记录

页号:1/2

页号:1/3

页号:2/3

批生产记录

页号:3/3

外包装中间控制记录

页号:1/2

执行外包装S O P(每30箱取2盒检查一次喷码内容、板装半成品、说明书完好、清洁情况)

备注:

外包装中间控制记录

页号:2/2

执行外包装S O P(每30箱取2盒检查一次喷码内容、板装半成品、说明书完好、清洁情况)

备注:

变更记载。

药品批生产记录

批生产记录产品名称:规格:代号:制定人:拟订日期:年月日审核人:审查日期:年月日审核人:审查日期:年月日批准人:同意日期:年月日文件编号:奏效日期:年月日产品批号:批量:车间审查:QA 审查:药业有限公司页号:1/2品名:胶囊规格:代号:批号:批量:万粒工序:称量文件编号:日期时间操作步骤生产记录操作人复核人称量前准备—对作业场所、环境的检查* 检查操作间温湿度、压差能否切合要求□是□否* 检查工作地区能否有与本批生产没关的物件□无□有* 检查生产地区卫生能否切合要求□切合要求□不切合要求—对电子台秤进行检查* 检查能否完满洁净待用□完满洁净□不完满洁净* 检查能否在其查验有效期内□是□否—检查生产所需物料能否备齐* 批生产指令单中的物料□已备齐□未备齐—洁净准备好的工用具,并用75%的乙醇消毒□已洁净□已消毒□未洁净□未消毒—替代状态标记* 用生产允许证替代清场合格证□已替代称量开始1.检查称量所用物料的品名、代号、批号、性状及查验报告应无□无误差误差* 检查应能过 100 目筛网□切合规定* 检查低代替羟丙基纤维素应能过80 目筛网□切合规定* 检查微晶纤维素应能过80 目筛网□切合规定* 检查淀粉应能过80 目筛网□切合规定* 检查滑石粉应能过80 目筛网□切合规定* 检查碳酸氢钠应能过80 目筛网□切合规定□未替代□有误差(见误差或备注)□不切合规定□不切合规定□不切合规定□不切合规定□不切合规定□不切合规定页号:2/2品名:胶囊规格:代号:批号:批量:万粒工序:称量文件编号:日期时间操作步骤生产记录操作人复核人* 检查硬脂酸镁应能过80 目筛网□切合规定□不切合规定2.按批生产指令单对原辅料进行称量配料见称量单称量结束清场—消除现场与本批生产相关的物件□已消除□未消除—对计量用具进行洁净,并用75%的乙醇消毒*电子台秤—对工作地区进行洁净—对工用具、卫生洁具进行洁净、消毒,并按规定寄存—替代状态标记□已洁净□已消毒□未洁净□未消毒□已洁净□未洁净□已洁净□已消毒□未洁净□未消毒□已定置□不决置* 用清场合格证替代生产允许证□已替代□未替代—检查 BPR 的完好性,相关凭据应已附到BPR 上□完好□不完好备注:称量单页号:1/1品名:胶囊规格:代号:批号:批量:万粒工序:称量文件编号:代号品名处方量分度值批号查考证号称量数目称量人复核人复核数目查对人复核人备注料次:第一料42134237 低代替羟丙基纤维素4241 微晶纤维素4204 淀粉42134237 低代替羟丙基纤维素4241 微晶纤维素4204 淀粉42134237 低代替羟丙基纤维素4241 微晶纤维素4204 淀粉4210 滑石粉4252 碳酸氢钠4207 硬脂酸镁备注:kg kgkg kgkg kgkg kg料次:第二料kg kgkg kgkg kgkg kg料次:第三料kg kgkg kgkg kgkg kg 外加辅料kg kgkg kgkg kgQA :批生产记录页号:1/2品名:胶囊规格:代号:批号:批量:万粒工序:制粒文件编号:日期时间操作步骤生产记录操作人复核人制粒前准备—对作业场所、环境的检查* 检查操作间温湿度、压差能否切合要求□切合要求□不切合要求* 检查工作地区能否有与本批生产没关的物件□无□有* 检查生产地区卫生能否切合要求□切合要求□不切合要求—对生产介质进行检查* 纯化水□正常□不正常* 压缩空气□正常□不正常—对计量用具进行检查* 电子台秤能否完满洁净待用,能否在其查验有效期内□完满洁净□是□不完满洁净□否* 检查酒精计能否完满洁净待用□完满洁净□不完满洁净—对湿法混淆颗粒机进行检查设施型号: SHK-220B 编号:* 检查搅拌桨、切碎刀中心部位的进气气流能否正常□正常□不正常* 调理流量计控制进气气流(气压P 应大于0.5MPa )□切合规定□不切合规定* 检查设施能否洁净,并用浸润75%乙醇的干净抹布擦□已擦抹□未擦抹拭与产品接触的部位□洁净□不洁净* 检查搅拌桨、切碎刀能否正常运行□正常□不正常—洁净准备好的工用具,并用75%的乙醇消毒□已洁净□已消毒□未洁净□未消毒—替代状态标记* 用生产允许证替代清场合格证□已替代□未替代* 用正在运行标记替代已洁净标记□已替代□未替代页号:2/2品名:胶囊规格:代号:批号:批量:万粒工序:制粒文件编号:日期时间操作步骤生产记录操作人复核人制粒开始1.按批生产指令单领取称量好的制粒用原辅料,查对品名、代号、批号、数目应无误差2.向 95%的乙醇中加入适当纯化水,制备 50%的乙醇水溶液(量具:酒精计)3.封闭湿法混淆颗粒机出料活塞;待门信号灯亮后,翻开物料锅盖,将、低代替羟丙基纤维素、微晶纤维素、淀粉倒入锅内;封闭物料锅盖,调整时间继电器为 240 秒,开始搅拌混淆4.将制备好的50%乙醇水溶液均匀洒入湿法混淆颗粒机原辅猜中,按下“启动”按钮,混淆搅拌120-240 秒,混合搅拌过程中切碎 60-180 秒制成适合湿颗粒,要求颗粒可以达到“捏之成团,一弹则散”□无误差□有误差见粘合剂配制记录第一锅第二锅第三锅混淆时间秒秒秒第一锅第二锅Ⅰ速Ⅱ速Ⅰ速Ⅱ速搅拌时间秒秒秒秒切碎时间秒秒秒秒粘合剂用量kg kg 搅拌电流A A第三锅Ⅰ速Ⅱ速搅拌时间秒秒粘合剂用量kg 切碎时间秒秒搅拌电流 A 粘合剂实质总用量:kg制粒结束—检查 BPR 的完好性□完好□不完好备注:品名:胶囊规格:代号:日期时间操作步骤干燥整粒前准备—对作业场所、环境的检查*检查操作间温湿度、压差能否切合要求*检查工作地区能否有与本批生产没关的物件*检查生产地区卫生能否切合要求—对生产介质进行检查*蒸汽—对烘房进行检查*检查能否完满洁净待用*接通电源,开启排水阀门,翻开风机,将烘房温度设定切合要求,翻开预警装置,将烘房试运行—对摇晃式颗粒机进行检查批号:批量:万粒工序:干燥整粒生产记录□切合要求□不切合要求□无□有□切合要求□不切合要求□正常□不正常设施型号: CT-C-Ⅱ编号:□完满洁净□不完满洁净□正常□不正常页号: 1/2文件编号:操作人复核人*检查能否完满洁净待用*装上 24 目铁质筛网,接通电源,按下启动按钮,将摇晃式颗粒机试运行—洁净准备好的工用具,并用75%的乙醇消毒—替代状态标记□完满洁净□不完满洁净实质筛网目数:目□正常□不正常□已洁净□已消毒□未洁净□未消毒* 用正在运行标记替代已洁净标记□已替代□未替代干燥整粒开始1.将湿颗粒均匀摊布于烘盘中;将推车推入烘房,翻开风机,并适当调理排水阀门;开启蒸汽阀;开启预警装置;并控制:页号:2/2品名:胶囊规格:代号:批号:批量:万粒工序:干燥整粒文件编号:日期时间操作步骤生产记录操作人复核人*铺盘厚度≤ 2cm* 湿颗粒进烘房前烘房温度应控制在80-90 ℃*干燥温度≤ 95℃* 干燥时间3-4 小时,每隔 1 小时翻盘一次*干燥结束时水分≤ 1.0%2.将干颗粒送整粒岗位,用摇晃式颗粒机进行整粒,整粒时应随时察看筛网有无破坏,若有破坏应实时改换。

(新)化妆品企业批生产记录

**化妆品有限公司

批生产指令单

表单编号:SW-SC-1-3

**化妆品有限公司

成品放行单

配料工序批生产记录表单编号:SW-SC-1-4

乳化工序批生产记录表单编号:SW-SC-1-5

半成品检验工序批生产记录表单编号:SW-SC-1-7

打码工序批生产记录表单编号:SW-SC-1-6

分装、包装工序批生产记录表单编号:SW-SC-1-8、10

分装、包装工序检验批生产记录表单编号:SW-SC-1-9(11)

巡检单填写标准: 1.各项目必须完整填写,填写内容需清晰明了,状态良好直接画“√”;2.检验项目必须按我公司检验标准进行检验;3.首件确认时如检验结果NG,请在异常记录中填写临时处理方法,并且需再次做首件确认4.员工自主做完首件确认OK后需通知QC再次确认OK后方可批量量产。

5.检验频率:巡检频率统一半小时做产品巡检,每次至少检测3PCS并至少每班2次记录于报表中.

**化妆品有限公司成品检验报告单。

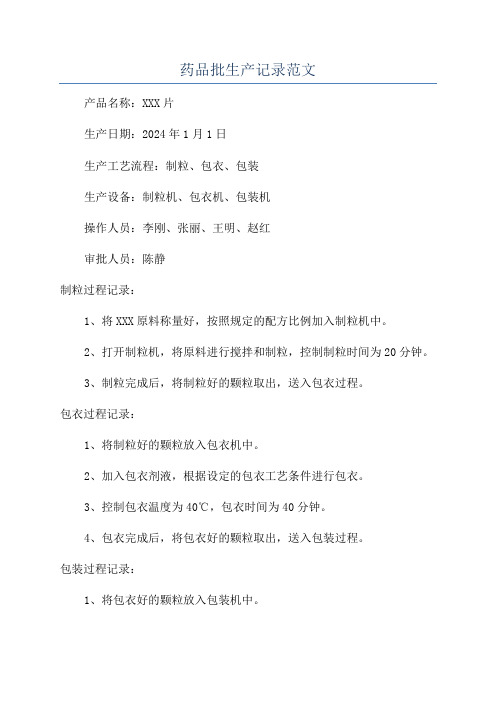

药品批生产记录范文

药品批生产记录范文产品名称:XXX片生产日期:2024年1月1日生产工艺流程:制粒、包衣、包装生产设备:制粒机、包衣机、包装机操作人员:李刚、张丽、王明、赵红审批人员:陈静制粒过程记录:1、将XXX原料称量好,按照规定的配方比例加入制粒机中。

2、打开制粒机,将原料进行搅拌和制粒,控制制粒时间为20分钟。

3、制粒完成后,将制粒好的颗粒取出,送入包衣过程。

包衣过程记录:1、将制粒好的颗粒放入包衣机中。

2、加入包衣剂液,根据设定的包衣工艺条件进行包衣。

3、控制包衣温度为40℃,包衣时间为40分钟。

4、包衣完成后,将包衣好的颗粒取出,送入包装过程。

包装过程记录:1、将包衣好的颗粒放入包装机中。

2、根据产品要求进行分装,每瓶装100片,并且每瓶装后进行严格称重。

3、将分装好的瓶装产品进行质量检查,检查项目包括外观、颗粒大小、商标贴合情况等。

4、符合质量要求的产品送入包装箱,按规定的规格进行捆绑。

生产备注:1、本次制粒过程按批记录,制粒机运行正常,无异常情况发生。

2、包衣过程中遵守包衣剂液的使用量和包衣时间要求,包衣质量符合要求。

3、包装过程中质量检查无异常发现,所分装产品的质量完好。

4、生产过程中操作人员严格按照操作规程进行操作,并及时填写相关记录,责任人陈静审查并签字确认。

总结:本次药品批生产过程中,制粒、包衣和包装过程都按照规定的工艺要求进行操作,产品质量符合要求,操作人员严格履行岗位职责,无不良记录。

在生产过程中,加强了质量控制和生产操作规范的执行情况,对产品质量的提升起到了积极的作用。

上述是一份药品批生产记录的示例,药品批生产记录的内容和格式可能有所差异,具体的记录要求根据所生产药品的性质、工艺等因素来确定。

在实际生产中,制定合理的生产记录流程,并严格执行记录要求,有助于保障药品质量和生产安全。

批生产记录模板(正式版)

西林瓶、胶塞领料及理瓶记录^编.号: ************批生产记录批号:6)确认(各段与房间压差:预热段与房间压差加热段与房间压差冷却段与房间压差加热段与房间的压差大于预热段、冷却段与房间的压差7)KSZ620/75型隧道式灭菌干燥机标准操作程序8)9)10)检查温控平台参数:烘箱预热段温度:烘箱补风口过滤器1温度:烘箱补风口过滤器2温度:烘箱冷却段温度:烘箱加热器烘箱加热器烘箱加热器烘箱加热器打开夜间启动,打开网带,烘箱内自净20min以上,关闭夜间启动。

点击日间启动”功能键,系统自动工作。

1温度:2温度:3温度:4温度:100C80 C80 C60 C465 C465 C465 C465 C11)班组质检员检查过滤后注射用水应澄清无色,纤毛(>2mm)和白点(>0.5mm)等明显异物,纤毛(w 2mm)和白点(<0.5mn)应W3个。

把理好的西林瓶从传递窗取出装入进瓶网带。

清洗100支供QA人员检查合格。

确认烘箱温度升到设定温度后,关闭网带。

开始连续清洗,西林瓶进入隧道烘箱进行干燥、和除热原。

每小时检查记录一次注射用水压力、循环水的温度和压力、压缩空气压力、洗灌间压差。

12)13)14)15)16)□确认CCCCCCCC□已进行/ :□已进行□合格□已进行□合格□确认□已进行□已进行不得有灭菌注射用水压力/MPa循环水温度厂C循环水压力/MPa压缩空气压力/MPa洗灌压差/Pa西林瓶洗涤、灭菌操作记录(三)班组负责人审核:班组负责人审核: 年月日胶塞洗涤、灭菌操作记录(一)编号. ****** ******批生产记录批号:执行SOP□1)2)3)胶塞洗涤、灭菌操作记录(三)胶塞洗涤灭菌标准操作程序CDDA系列全自动胶塞清洗机标准操作程序CDDA系列全自动胶塞清洗机清洁标准操作程序胶塞洗涤灭菌标准操作程序4)5)6)7)8)9)10)11)12)操作指令第二次洗涤、灭菌:点击再次运行”输入操作密码,进入操作选择界面。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

序号

原料名称

单位

用量/100kg

投料量

序号

原料名称

单位

用量/100kg

投料量

1

Kg

22

Kg

2

Kg

23

Kg

3

Kg

24

Kgቤተ መጻሕፍቲ ባይዱ

4

Kg

25

Kg

5

Kg

26

Kg

6

Kg

27

Kg

7

Kg

28

Kg

8

Kg

29

Kg

9

Kg

30

Kg

10

Kg

31

Kg

11

Kg

32

Kg

12

Kg

33

Kg

13

Kg

内包材名称

单位

用量/100kg

用量

是 □ 否 □

设备、容器具是否完好且已清洁

完好、已清洁

是 □ 否 □

核对原辅料名称、配料桶号、数量是否

与生产指令一致

原辅料名称、配料桶号、数量与

生产指令一致

是 □ 否 □

生产记录

程 序

原料名称

时间

设备运行参数

操作人

搅拌开始时间

搅拌速度(r/mi)

搅拌结束时间

1.按照配料单,仔细核对原料,对原料进行审查防止拿错原料。

药品(化妆品)批生产记录

产品名称:

产品规格:

产品批号:

产品批量:

编制人:

审核人:

批准人:

生产指令

产品名称

产品规格

/支、瓶

产品批号

计划批量

支(KG)

指令依据

《批生产记录、批包装记录管理规定》

指 令 人

审 核 人

批 准 人

指令日期

年 月 日

审核日期

年 月 日

批准日期

年 月 日y

接受部门

接受人

接受日期

年 月 日

领料人

复核人

质检员

内包材品种

数量

生产记录

操作步骤

工艺参数

实际数据

操作人

复核人

质检员

设定装量

ml/瓶

g/瓶

产量汇总记录

日期

半成品重量

灌装数量

取样量

废弃内包材

记录人

复核人

Kg

瓶

瓶

瓶

Kg

瓶

瓶

瓶

成品率= ×100%=%

定量检查记录

检查时间

检查人

质检员

净含量(g)

检查时间

净含量(g)

检查结果

2.搅拌速度(r/min):600-900

3.搅拌时间(min):20-30

4.出料前检查所用容器是否清洁消毒。

5.做好的半成品,需要进行至少2 小时的静置。

800

复核人

质检员

检验项目

外观、色泽

检验结果

半成品产量汇总记录

1#: kg

3#: kg

5#: kg

7#: kg

9#: kg

2#: kg

4#: kg

检查人

按规程清洁操作间及设备

操作间及设备、容器具、计量器具清洁消毒

与下次生产无关的物料、废弃物清除

是 □ 否 □

备注:

原料搅拌记录

(关键质量控制点)

生产日期:

产品名称:

投料量:kg

设备型号: 7.5HP

生产前检查记录

检查内容

检查标准

检查结果

检查人

复核人

质检员

生产现场是否已清洁且有清场合格证

已清洁且有清场合格证

是 □ 否 □

设备、容器具是否完好且已清洁

完好、已清洁

是 □ 否 □

与本批次产品无关物品是否已清除

与本批次产品无关物品已清除

是 □ 否 □

静置记录

桶号

进入静置间时间

静置完毕时间

静置时间

操作人

检查人

质检员

紫外灯使用记录

开启时间

关闭时间

使用时间

操作人

检查人

质检员

生产后清场清洁记录

清场清洁内容

清场清洁标准

6#: kg

8#: kg

10#: kg

合计总重量: kg

收率=实际配制量/理论配制量*100= %

生产后清场清洁记录

清场清洁内容

清场清洁标准

清场清洁结果

操作人

检查人

质检员

按规程清洁操作间及设备

操作间及设备、容器具、管道清洁消毒与下次生产无关的物料、废弃物清除

是 □ 否 □

清场后,开启室内紫外线消毒,悬挂清场合格证。

已清洁且有清场合格证

是 □ 否 □

设备是否完好,容器具是否已清洁

设备完好,容器具已清洁,

是 □ 否 □

计量器具是否校验,并在有效期内

计量器具有校验合格证,并在有效期内

是 □ 否 □

核对原辅料名称、数量是否与生产指令一致

原辅料名称、数量与生产指令一致

是 □ 否 □

配料记录

序号

原料名称

配方数(kg)

实际称量数(kg)

清场清洁结果

操作人

检查人

质检员

按规程清洁静置间及设备

静置间及设备、容器具清洁消毒与下次生产无关的物料、废弃物清除

是 □ 否 □

清场后,开启室内紫外线消毒,悬挂清场合格证。

开启室内紫外线消毒30分钟,悬挂清场合格证

是 □ 否 □

备注:

灌装记录

(关键质量控制点)

灌装日期:

产品名称:

批号:

规格:ml/瓶

设备型号:ERF-200

生产前检查记录

检查项目

检查标准

检查结果

检查人

复核人

质检员

生产现场是否已清洁且有清场合格证

已清洁且有清场合格证

是 □ 否 □

设备是否完好且已清洁

完好、已清洁

是 □ 否 □

内包材是否已消毒

已消毒

是 □ 否 □

核对半成品、内包材名称与生产指令是否一致

半成品、内包材与生产指令一致

是 □ 否 □

领料日期

领料记录

开启室内紫外线消毒30分钟,悬挂清场合格证

是 □ 否 □

备注:

取样检验合格后出料并称好重量,贴好桶卡,注明品名、重量,出料完毕计算收率,明确标识后,移至静置间。

半成品静置记录

产品名称:

生产批号:

半成品量:kg

生产前检查记录

检查内容

检查标准

检查结果

检查人

质检员

生产现场是否已清洁且有清场合格证

已清洁且有清场合格证

序号

原料名称

规格

批号

数量

包装是否完整

标签是否一致

是否有变质、生虫等异常

领料人

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

用途

保 管: 复核人:

配料记录

(关键质量控制点)

生产日期:

产品名称:

批号:

生产量: Kg

生产前检查记录

检查项目

检查标准

检查结果

检查人

复核人

生产现场是否已清洁且有清场合格证

14

Kg

15

Kg

1

玻璃瓶

个

16

Kg

2

毛刷、盖

个

17

Kg

3

18

Kg

4

19

Kg

5

20

Kg

6

21

Kg

7

工艺要求:① 严格按各工序标准操作法进行操作;

② 配制后进行中间体检验,不合格中间体不许流入下道工序;

③ 灌装后进行半成品检验,不合格半成品不许包装入库。

其他要求:① 车间主任要详细阅读批生产指令,按批生产指令要求将批指令分解至岗位,岗位操作人员严格按限额领料单领取物料,按车间主任下达的岗位生产指令进行生产。

② 所有设备应有“完好”证、“已清洁”状态标示;

③ 所有物料应有“物料卡”、半成品(中间体)应有“流转证”;

④ 操作间应有“清场合格证”;

⑤ 严格执行各岗位操作法、设备操作规程;

⑥ 严格执行洁净区操作规程。

如有偏差,应详细调查,解释原因。

备注:批包装指令下达后方可进行包装。

领 料 单

用料部门: 年 月 日

序号

原料名称

配方数(kg)

实际称量数(kg)

1

21

2

22

3

23

4

24

5

25

6

26

7

27

8

28

9

29

10

30

11

31

12

32

13

33

14

34

15

35

16

36

17

37

18

38

19

39

20

40

关键控制点:称量准确;双人复核

称量人:复核人:质检员:

生产后清场清洁记录

清场清洁内容

清场清洁标准

清场清洁结果

操作人