浅谈DF8B型机车径向转向架

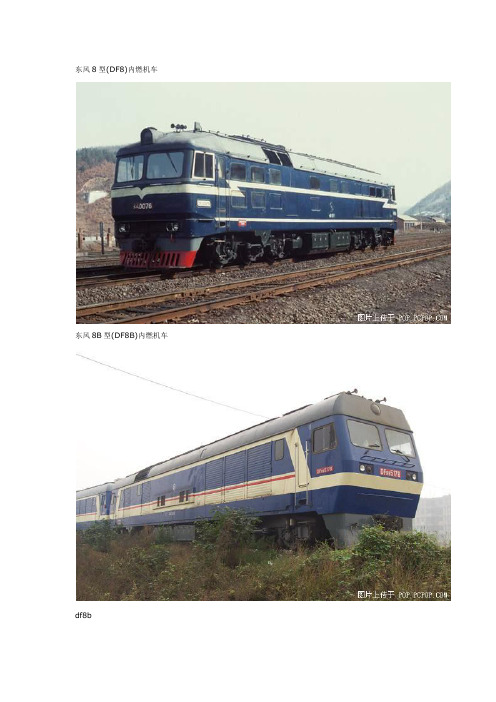

DF8B型内燃机车

DF8B型内燃机车青藏铁路公司西宁机务段。

DF8B-0001号机车。

(图/猴73)

2013年10月。

配属于兰局兰段的DF8B型内燃机车。

(IMG-7451-140213)

2017年2月。

配属天津南环铁路的DF8B型内燃机车。

“工人先锋号”。

(图/香港总督)

东风8B型内燃机车是大功率交直流传动、25t轴重的干线重载货运机车,机车由戚墅厂、资阳厂生产。

DF8B型内燃机车是DF8型机车的换代产品,装用16V280ZJA型柴油机,功率3680kW,最大速度100km/h,起动牵引力480kN。

机车能够牵引5000t列车最大运行速度达到80-85km/h。

(此为简版介绍)

2013年10月。

配属于兰局兰段的DF8B型内燃机车。

(IMG-7442-140213)

配属于南宁铁路局的DF8B型内燃机车。

(图/范国平)2013年10月。

配属于兰局兰段的DF8B型内燃机车。

(IMG-7454-140213)

2013年10月。

配属于兰局兰段的DF8B型内燃机车。

转向架。

(IMG-7446-140213)2014年11月。

南京。

配属天津地方铁路的DF8B-5223“青年文明号”。

(图/宁东的狮子)

2015年5月。

天津南环铁路涂装的DF8B型内燃机车。

(图/浮云是个卡哇伊的小正太)

2017年2月。

配属天津南环铁路的DF8B型内燃机车。

“工人先锋号”。

(图/香港总督)。

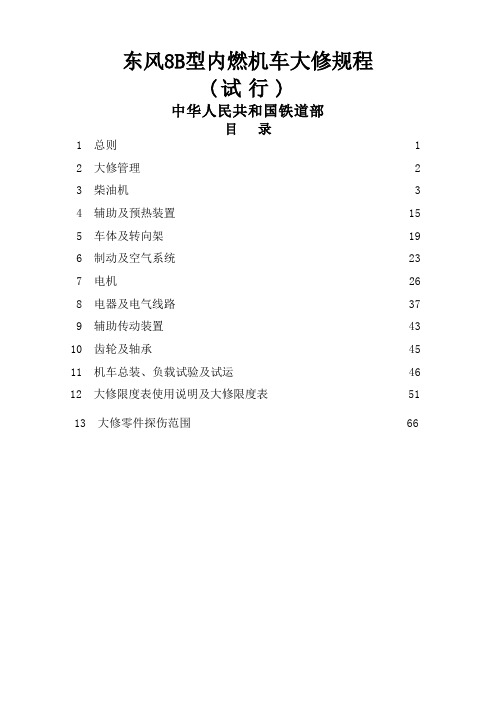

东风8B型(DF8B)货运内燃机车

东风8B型(DF8B)货运内燃机车东风8b型(df8b)货运内燃机车东风8b型(df8b)货运内燃机车0006号东风8b型(df8b)货运内燃机车5388号东风8b型内燃机车是为我国繁忙干线货运重载提速而研制的新型大功率交直流电传动干线货运内燃机车,采用16v280zja型柴油机,jf204d同步主发电机和zd-109c型牵引电动机。

东风8b型内燃机车是在东风8型内燃机车的基础上开发研制的升级换代产品,机车具有可变换轴重,以供不同线路选择;微机控制和大屏幕彩色液晶显示屏改善了乘务员工作条件,机车操纵更方便。

首台样车于一九九七年六月研制成功,在沪宁线一次试运成功。

该机车目前主要生产单位为南车戚墅堰机车有限公司和南车资阳机车有限公司。

东风8b型内燃机车柴油机的最小运用功率为3680kw(5000马力),通过驱动一台三相交流同步除雪发电机,产生三相交流电,经硅整流后运送给除雪电动机,经除雪齿轮驱动轮对。

机车车体为棚式侧壁承载结构,两端设司机室,均可操纵机车。

机车从前至后分为第1司机室,电气室、动力室、冷却室、辅助室和第2司机室。

燃油箱设在主车架中部下方,蓄电池装配在燃油箱两侧。

机车跑行部为两台可互换的三轴转向架,使用低位四连杆机构除雪和橡胶堆上旁顺,橡胶堆上旁承与轴箱弹簧共同组成两系装设。

除雪电动机为轴悬式加装。

机车刹车系统使用jz-7型新制动机,可以单独刹车机车或整个列车,可以在长大坡道上实行电阻刹车。

柴油机空气滤清采用v型钢板网+惯性式空气滤清器+纸质滤芯组成的单元式空滤装置。

机油滤清采用高效丙纶滤芯。

东风8b型内燃机车的起动发电机、空压机、制动机、蓄电池、液压泵和马达、电动泵组等部件与东风4c型机车通用,利于东风8型机车在各制造、运用和检修东风4c型机车的单位使用。

主要技术参数用途干线货运轨距1435mm轴式c0cc0轮径1050mm轴重(23+2)t整车重量150t通过最小曲线半径145m机车标称功率3100kw最大速度100km/h恒功率速度90km/h持续速度31.2km/h起动牵引力480kn持续牵引力340kn外形尺寸(短×阔×低)22000×3304×4736mm燃油储存量9000l燃油储量1200kg水储量1200kg砂储量800kg机车全轴距15.9m转向架轴距2×1.8m柴油机型号16v280zja型柴油机标定功率3860kw柴油机最大运用功率3680kw牵引发电机型号jf204d型硅整流装置型号gtf-5100/1000型除雪电动机型号zd109c型df4d型和df8d型内燃机车的简单区别df4d型机车存有若干种型号,最早的叫做“东风4d加速型机车”,主要就是0结尾的车号,最小速度145km/h,就是一种干线客运机车;除了一种“东风4d科东俄高速型”,车号就是3结尾的,最小速度就是170km/h,也就是一种干线客运机车;除了“东风4d机车供电型”,代号是df4df,带机车向列车供电的设施,自然也是客运机车。

DF8B内燃机车各系统培训(201708)

一 总体

4、机车性能

一、牵引性能 1、牵引计算:机车在柴油机转速为1000r/min及冷却风扇功耗为三分之二时的牵引计算数据如下:

中国中车股份有限公司 版权所有 2015

一 总体

4、机车性能

根据上述牵引计算,机车最大起动牵引力532.1KN, 持续牵引力为339.5KN,恒功率最高速度为92.3km/h。 计算结果表明:机车牵引5000吨级重载列车在平直道 上的最大平衡速度为87.5km/h;牵引4500吨级重载列 车在平直道上的最大平衡速度为92km/h;牵引4200吨 级重载列车在平直道上的最大平衡速度为93.5km/h.

两转向架中心距 自重 每弹簧下重量 轮径 牵引齿轮模数

12300毫米 22.176吨 4.42吨 1050毫米 12(抱轴瓦);10(改进方案和滚动轴承)

弹性横动量

构架相对轴箱弹 性横动量

轮对相对轴箱自 由横动量

牵引点距轨面举 例

基础制动装置

±5毫米 (±8,±8,±8)毫米 (±3,±10,±3)毫米 725毫米 QB-2或QB-2S型单元制动器

中国中车股份有限公司 版权所有 2015

一 总体

2、机车主要部件

1、DF8B型内燃机车是大功率交直流电传动25吨轴重的干线重载货运机车,装用16V280ZJA型柴油机、JF204D型同步主 发电机、ZD109E型直流牵引电机,柴油机装车功率3680KW,并采用微机控制系统,具有全功率自负荷试验功能的电阻制 动等。 2、柴油机:DF8B机车装用16V280ZJA型柴油机,在DF8B机车上装车功率为3680KW。 3、车体:车体采用形架式侧壁承载结构,由车体钢结构、车体设备、车体附件、排障器、司机室设备、牵引装置、压铁装 配组成。为了实现DF8B机车可适应轴重23吨和25吨两种线路的要求,设计了结构新颖的2块大压铁分别悬挂于车体两侧梁 的外侧,并可方便地拆卸。这种结构的压铁,不增加车体中部的负荷也不参与承载,不影响机车轴重的分配,装拆方便, 可很容易地实现机车23吨和25吨轴重的转换。 4、转向架:DF8B转向架由构架、轴箱、轮对、旁承、牵引杆装置、基础制动装置单元制动器、砂箱、牵引电机悬挂装置、 手制动装置等部件组成。 5、辅助系统:辅助系统包括空气滤清系统、机油系统、燃油系统、冷却水系统、通风系统、预热系统、测量仪表。 6、辅助传动装置:辅助传动装置与DF11的基本相同,采用机械传动、液压传动和直流电机传动3种形式。 7、空气管路系统:空气管路系统包括风源系统、空气制动系统、撒砂系统、风喇叭系统、机车控制用风系统和轮轨润滑系 统。 8、电传动系统:略

DF8B型内燃机车常见故障处理

东风8B型内燃机车常见故障处理一、合4K不打燃油1、断4K甩车判断3K到4K以前共用电路是否故障。

2、RBC不吸合时处理4ZJ反542#-544#间及8ZJ反544#-556#间,人为闭合RBC。

3、RBC吸合时,检查RBC主触头,检查2、3DZ。

二、闭5K不发电1、FLC不吸合时、处理QC反722# -660#、9ZJ反660#-723#、GFC反723#-553#间线路。

2、FLC吸合时检查1DZ,1DZ正常时断5K,切换辅机”A、B”组插件后闭5K。

3、FLK由微机位转换至智能位;4、检查1、2RD保险烧损时应及时更换。

5、闭合5K、8K使用固定发电。

三、闭6K不打风1、1-2YC不吸合,6K虚接使用另一端6K,:按2QA,1YC、2YC吸合,为3YJ故障故障,不能修复时,用2QA打风,注意风压。

1YC、2YC不吸合时人为闭合。

2、1YC、2YC吸合,检查确认辅助发电机发电是否正常。

4、5RD熔断,及时更换保险片。

检查1YC、2YC主触头是否虚接,接线是否松脱,(检查时应断5K)四、不换向1、按电空阀人工换向。

2、检查1-6C间反联锁,虚接时可短接。

3、检查换向器是否到位,不到位时用专用工具人工换向。

五、LLC不吸合1、检查排除保护电器动作。

2、应急时人工闭合LLC。

3、短接X11:21-LLC线圈534#。

六、1-6C不吸合1、短接处理LLC520#-525#间正联锁。

2、甩掉故障电机。

七、LC不吸合1、甩1-6C不良联锁及检查7ZJ反617#-618#间联锁。

2、线圈故障时,人工闭合。

3、短接X11:21-X12:12应急处理。

八、卸载灯灭无压无流1、检查11DZ;2、WZK由励磁一转励磁二;3、使用励磁二时,检查CF皮带及7ZJ反624#-681#间联锁及2GLC主触头。

4、励磁一及励磁二均无压无流时, WZK转励磁二,检查LLC主触头是否虚接,虚接时短接LLC主触头的458#--459#,仍无压无流时,断11DZ,短接X15:7到备用电阻上端,备用电阻下端短接到10:16,X10:17--X16任一根线,然后闭5K,8K,起动列车时防止冲动,缓提手柄维持运行。

1、DF8B型总体辅助

东风8B型内燃机车总体及辅助1、东风8B型内燃机车具有哪些特点?(1)东风8B型内燃机车是装车功率为3680KW(5000马力)的大功率重载货运内燃机车,其轴重为25(23+2)t、装用16V240ZJA型柴油机、JF204D型同步主发电机和ZD109C型牵引电动机。

(2)采用微机控制系统,具有全功率自负荷功能的电阻制动装置。

(3)在4‰坡道以下区段,单机能牵引5000t,最大速度可达85km/h。

2、简述东风8B型内燃机车的总体布置东风8B型内燃机车分为上、下两部分,上部为车体及安装在车体上部的设备,下部两端为转向架、中间为可拆式燃油箱。

燃油箱的前后端设置总风缸,左右两侧为蓄电池箱。

机车上部车体以5道间壁将其隔为6室,顺序为:第Ⅰ司机室、电气室、动力室、冷却室、辅助室和第Ⅱ司机室。

3、东风8B型内燃机车的功率参数和速度参数标称功率 3100kW柴油机装车功率 3680kW机车速度(按动轮直径半磨耗计算)最大速度 100km/h最大恒功率速度 90km/h持续速度 31.2km/h4、试述东风8B型内燃机车的油、水、砂装载量燃油箱容量 9000L(0013号机车开始)8500L(0001~0013号机车)机油装载量 1200㎏水装载量 1200㎏砂装载量 800㎏整备重量 138 t(不加压铁)150 t(加压铁)5、试述东风8B型内燃机车车体的功用和组成机车车体是机车上部设备的安装基础和司乘人员的工作场所,起着承受和传递机车垂直力、横向力、牵引力及制动力的作用,因此,机车车体必须具有足够的强度和刚度。

东风8B型机车车体为桁架式承载结构,由车体钢结构、司机室设施、牵引缓冲装置、车体设备和附件安装等部件组成。

6、简述东风8B型内燃机车钢结构的组成及结构东风8B型内燃机车车体钢结构由车架、左右侧壁、车顶、司机室钢结构、5道间壁、排障器及压铁安装等组成。

为减轻重量侧壁立柱斜撑、车架侧梁、车顶顶弦梁等构件均采用压型件结构;为提高侧壁外表面的平整度,侧壁蒙皮采用了电热涨拉焊接工艺;车体钢结构内壁喷涂防隔热阻尼胶以提高其防噪、隔热和抗振能力。

东风8B型内燃机车

事故发生

事故发生

2007年7月4日凌晨3时50分,由唐港铁路公司租用山西路达地铁公司、雇用北京铁路局唐山机务段司机的东 风8B型5647号机车,牵引次货物列车运行在太原铁路局管内迁曹铁路,由于两名司机打盹,列车进京唐港站没有 停车以时速52公里冒进信号机,与正在出库的东风8B型5649号机车正面冲突,次本务机车及机后9~13位车辆脱 轨,造成机车乘务员死亡3人、轻伤1人,机车中破2台 。机车修复后恢复运行。

2010年6月5日23时29分,配属济南铁路局济南西机务段的DF8B型5467号机车,担当次货物列车,运行至京 沪线姚村至吴村间。

谢谢观看

东风8DJ型机车使用美国卡特彼勒公司的CAT3616型电子燃油喷射柴油机,装车功率4,800千瓦(6,500马 力)。机车采用交—直—交流电传动系统,主变流器(包括整流器和逆变器)采用采用模块化结构,并采用南车 株机所设计制造的TGA5型风冷IGBT牵引逆变器,和JD120型异步交流牵引电动机。开关元件采用IGBT开关器件; 主变流机组的冷却方式采用热管加风冷方式;逆变器集成其控制装置,控制方式采用轴控方式,牵引电动机的控 制原理采用直接力矩控制方式。机车车体沿用资阳机车厂向土库曼斯坦出口CKD9A型柴油机车的外观。同时,东 风8DJ型机车继续沿用了东风8B型5507、5508号机车使用的EMD公司HTCR三轴径向转向架,是中国国内第一种采 用径向转向架的交流传动柴油机车。机车轴式Co-Co,机车最大运行速度120公里/小时,最大轮周牵引功率达 3840千瓦,最大轮周制动功率3840千瓦,启动牵引力580千牛,持续牵引力440千牛,恒功速度范围为23.8~120 公里/小时。

2009年11月22日,配属沈阳铁路局吉林机务段DF8B型5138号机车,吉林机务段梅河口运用车间司机担当棋 盘至梅河口间次货物列车。在石家站担当第5号调车作业计划,作业至冀东水泥厂专用线牵引38辆经6道回站内4 道牵出线停车时,全列接管后由于折角塞门关闭未全部贯通,司机在进行制动机简略试验排风仅为9秒的情况下未 及时发现,牵出后发现超速的情况下连续追加减压7次并使用紧急制动,在列车速度不降反升的情况下又缓解紧急 制动再次实施紧急,制动力不足。导致机车冲出牵出线土挡机车及车辆脱线,构成铁路一般交通B类事故。

内燃机车主要技术参数

DF8B型内燃机车主要技术参数用途干线货运轨距1435mm轴式C0 - C0轮径1050mm轴重(23+2) %t整车重量150t通过最小曲线半径145m机车标称功率3100kW最大速度100km/h恒功率速度90km/h持续速度31.2km/h起动牵引力480kN持续牵引力340kN外形尺寸(长×宽×高)22000×3304×4736燃油储存量9000L燃油储量1200kg水储量1200kg砂储量800kg机车全轴距15.6m转向架轴距2×1.8m柴油机型号16V280ZJA型柴油机标定功率3860kW牵引发电机型号JF204D型硅整流装置型号 GTF-5010/930型牵引电动机型号 ZD109C型【东风5D 型内燃机车】东风5D 型内燃机车用途调车生产厂商大连机车车辆厂生产年份1999年-装车功率2000马力/1470千瓦标称功率1630马力/1200千瓦传动方式交直传动轴式C0-C0外形尺寸18800 X 3305 X 4713悬挂方式滚动轴悬轴距2 X 1800mm中心距9900mm整备重量138t轴重23t轮轴效率最高速度100km/h持续速度10.8km/h起动牵引力467.8kN持续牵引力342.6kN装载燃油5000L装载水800kg装载机油800kg装载砂800kg柴油机型号 8V240ZJDF4D型内燃机车主要技术参数用途干线客、货运轨距 1435mm限界 GB146.1—83(车限1A、1B)传动方式交–直流电传动轴式 Co—Co轮径 1050mm轴重 23+3%t整备重量 138+3%t通过最小曲线半径 145m构造速度客:145km/h.货:100km/h持续速度客:39km/h.货:24.5km/h起动牵引力客:302.6km/h.货:480.48km/h持续牵引力客:214.8km/h.货:341.15km/h柴油机型号 16V240ZJD柴油机装车功率 2940kW主发电机型号 TQFR—3000E硅整流装置型号 GTF5100/1250牵引电动机型号 ZD109B车钩型式 TB1595—85下开式转向架轴距 1800×2mm机车全轴距 15600mm机车外形尺寸(长×宽×高) 21100×3309×4755mm原厂DJ4惊现塘沽!DF8CJ型大功率交流传动货运内燃机车出口内燃机车荟萃!“金轮”号内燃动车组T7型|检衡车东风10D型调车内燃机车东风5B型内燃机车CKD8C型内燃机车DF8B型大功率重载货运内燃机车东风8B型内燃机车是为我国繁忙干线货运重载提速而研制的新型大功率干线货运内燃机车,它装用16V280ZJA型柴油机、JF204D型同步主发电机和ZD109C型牵引电动机,柴油机装车功率3680kW、机车标称功率3100kW,轴重25(23+2)t。

内燃机车资料

东风8型(DF8)内燃机车东风8B型(DF8B)内燃机车df8bdf8b[55楼]:一、简介为了适应铁路运输现代化需要,实现货物运输重载化、快捷化的要求;按中车公司内燃机车型谱的规划,需要研制轴重25t,牵引4000~5000t货物列车,最高运行速度为80-90km/h的重载货运机车。

戚墅堰厂于1997年7月完成两台东风8B型样车的试制。

该型机车是东风8型机车的换代产品。

装用16V280ZJA型柴油机,装车功率3680kW,机车标称功率3100kW,最大速度100km/h,起动牵引力480kN。

经试验表明:该型机车采用25t轴重,其动力性能良好;各项指标达到或优于设计要求。

正线牵引运行试验表明:东风8B型内燃机车牵引5000t货物列车最大运行速度可达80-85kmn/h。

二、设计特点1、机车总体布置东风8B型机车是大功率交直流电传动,25t轴重的干线重载货运机车。

装用16V280ZJA型柴油机、JF204D 型同步主发电机和ZD109C型牵引电动机。

并采用微机控制系统,具有全功率自负荷试验功能的电阻制动装置等新技术。

机车分上、下两部分,上部为车体及安装在其上的设备,下部两端为转向架、申间为可拆式燃油箱。

燃油箱的前后端设置总风缸,左右两侧为蓄电池箱。

机车上部车体以5道间壁将其隔为6室;第I司机室、电气室、动力室、冷却室、辅助室和第II司机室。

从1999年生产的0009号机车开始,加装司机室空调装置。

2、机车动力装置机车装用16V280ZJA型柴油机。

3、机车电传动机车主传动为交直流电传动。

由16V280ZJA型柴油机直接驱动1台同步主发电机发出三相交流电,经主硅整流柜整流后,供给6台并联的直流牵引电动机,通过牵引齿轮带动车轮转动,驱动机车前进。

(1)机车采用JF204D型同步主发电机。

该电机是在东风11型机车的JF204C型同步主发电机的基础上改进而成的。

该电机与JF204C型电机具有较大的通用互换性,其参数覆盖了JF204C型电机,且可以代替使用。

DF8B型内燃机车制动系统性能分析与改进措施李展招

DF8B型内燃机车制动系统性能分析与改进措施李展招发布时间:2023-05-07T12:11:48.035Z 来源:《国家科学进展》2023年3期作者:李展招[导读] DF8B型内燃机车制动系统在列车制动过程中存在一些性能问题,如制动距离长、刹车效率低等。

中铁三局集团有限公司运输工程分公司山西省 030600摘要:DF8B型内燃机车制动系统在列车制动过程中存在一些性能问题,如制动距离长、刹车效率低等。

为了提高制动性能,本文对该型号机车的制动系统进行了分析和改进。

通过对制动管路、制动软管、制动机构等方面的改进,成功地提高了制动效率和响应速度,缩短了制动距离,提高了行车安全性。

关键词:DF8B型内燃机车、制动系统、性能分析、改进措施、制动效率、行车安全性引言:DF8B型内燃机车作为重要的铁路运输工具,其制动系统的性能直接关系到行车安全和经济效益。

然而,现有的DF8B型内燃机车制动系统在列车制动过程中存在制动距离长、刹车效率低等问题,这些问题给行车安全和经济效益带来了一定的影响。

因此,对DF8B型内燃机车制动系统的性能进行分析和改进,提高其制动效率和响应速度,缩短制动距离,提高行车安全性具有非常重要的现实意义。

本文对DF8B型内燃机车制动系统的性能问题进行了深入研究,提出了相应的改进措施,并进行了实验验证,取得了较好的改进效果。

本文旨在向广大铁路工作者和相关研究人员介绍DF8B型内燃机车制动系统的性能问题及其改进措施,为进一步提高铁路行车安全和经济效益提供参考。

一.DF8B型内燃机车制动系统性能分析DF8B型内燃机车制动系统是铁路列车制动的重要组成部分。

其主要由制动管路、制动软管、制动机构等组成,通过将制动机构施加在车轮上,使车轮减速,从而达到制动的目的。

然而,DF8B型内燃机车制动系统在实际运行中存在一些性能问题。

例如,制动距离长、刹车效率低等问题,这些问题对行车安全和经济效益都有一定的影响。

为了深入了解DF8B型内燃机车制动系统性能问题,本文对该系统进行了分析。

东风8型内燃机车

东风8型(DF8)内燃机车东风8B型(DF8B)内燃机车df8bdf8b[55楼]:一、简介为了适应铁路运输现代化需要,实现货物运输重载化、快捷化的要求;按中车公司内燃机车型谱的规划,需要研制轴重25t,牵引4000~5000t货物列车,最高运行速度为80-90km/h的重载货运机车。

戚墅堰厂于1997年7月完成两台东风8B型样车的试制。

该型机车是东风8型机车的换代产品。

装用 16V280ZJA型柴油机,装车功率3680kW,机车标称功率3100kW,最大速度100km/h,起动牵引力480kN。

经试验表明:该型机车采用25t轴重,其动力性能良好;各项指标达到或优于设计要求。

正线牵引运行试验表明:东风8B型内燃机车牵引5000t货物列车最大运行速度可达80-85kmn/h。

二、设计特点1、机车总体布置东风8B型机车是大功率交直流电传动, 25t轴重的干线重载货运机车。

装用 16V280ZJA型柴油机、JF204D型同步主发电机和ZD109C型牵引电动机。

并采用微机控制系统,具有全功率自负荷试验功能的电阻制动装置等新技术。

机车分上、下两部分,上部为车体及安装在其上的设备,下部两端为转向架、申间为可拆式燃油箱。

燃油箱的前后端设置总风缸,左右两侧为蓄电池箱。

机车上部车体以5道间壁将其隔为6室;第I司机室、电气室、动力室、冷却室、辅助室和第II司机室。

从1999年生产的0009号机车开始,加装司机室空调装置。

2、机车动力装置机车装用16V280ZJA型柴油机。

3、机车电传动机车主传动为交直流电传动。

由 16V280ZJA型柴油机直接驱动1台同步主发电机发出三相交流电,经主硅整流柜整流后,供给6台并联的直流牵引电动机,通过牵引齿轮带动车轮转动,驱动机车前进。

(1)机车采用JF204D型同步主发电机。

该电机是在东风11型机车的JF204C型同步主发电机的基础上改进而成的。

该电机与 JF204C型电机具有较大的通用互换性,其参数覆盖了JF204C型电机,且可以代替使用。

DF8B基本介绍

DF8B机车基本介绍一、主要技术参数:用途:干线货运传动方式:交-直流电传动轴重:25T(原轴重23T,在可拆卸的侧梁悬挂结构两侧加压铁)计算整备重量:138t(不加压铁)150t(加压铁)最大速度:100km/h持续速度:31.2km/h通过最小曲线半径:145m机车两车钩中心距:22米柴油机型号:16V280ZJA柴油机额定转速:1000r/min柴油机最低工作转速:400 r/min柴油机装车功率:3680KW标称功率:3100KW燃油箱容量:9000L(0013号机车开始)8500L(0001-0012号机车)机油装载量:1200kg水装载量:1200kg砂装载量:800kg二、车体机车上部车体共分6室,顺序为:第Ⅰ司机室、电气室、动力室、冷却室、辅助室和第Ⅱ司机室。

三、电传动系统:1、东风8B机车采用一级磁场削弱,磁场削弱接触器XC由磁场削弱开关XKK控制,往左打为微机控制,往右打为手动控制;2、同步主发电机型号为JF204D,额定容量:3700kVA。

在转子上共有14个磁极,7个N极、7个S极;(东风4B机车为18个磁极);3、牵引电动机型号为ZD109C,额定功率:530 kW;4、主整流柜共有6个整流桥臂,每个桥臂有4个整流元件,共24个整流元件;5、共有13个电空接触器,其中7个为主接触器(1-6C和ZC)、6个为电阻制动短接接触器1-6RZC(用于两级电阻制动扩展);6、共装有一个工况转换开关HKG和一个反向器HKF,用途同DF4B;当不换向时可(1)、按电空阀人工换向(2)、检查1-6C间反联锁,虚接时可短接。

(3)、检查换向器是否到位,不到位时用专用工具人工换向,7、司机控制器采用圆盘式有挡有级和有挡无级两种,主手柄共有0-16挡17个位置,当主手柄0-1挡时,柴油机转速均为400转/分,2-16挡时,每增加一个挡位柴油机转速增加40转/分;8、在柴油机启动电路、空压机电动机和励磁机给主发励磁电路中用PRS保护装置进行保护,其作用:当电源分断时,它抑制自感电动势的产生,减少电弧的危害,延长接触器主触头的使用寿命;9、设有一个差动继电器FSJ,用途同DF4B;10、设有1-37DZ自动跳闸开关;11、设有1-9ZJ中间继电器。

DF8B大修规程

东风8B型内燃机车大修规程(试行)中华人民共和国铁道部目录1 总则 12 大修管理 23 柴油机 34 辅助及预热装置 155 车体及转向架 196 制动及空气系统 237 电机 268 电器及电气线路 379 辅助传动装置 4310 齿轮及轴承 4511 机车总装、负载试验及试运 4612 大修限度表使用说明及大修限度表 5113 大修零件探伤范围 661总则1.1 机车大修必须贯彻为铁路运输服务的方针。

机车大修的任务在于恢复机车的基本性能,以保证铁路运输的需要。

1.2 机车大修和段修是机车修理中互相衔接的两个组成部分,机车大修要为段修打好基础。

机车大修必须贯彻“质量第一”和“预防为主”的方针,必须按规定进行检查和修理。

机车修理单位对大修机车质量应负全部责任。

1.3 机车大修要坚持统一管理和入厂修理为主的方针。

在计划预防修的前提下,逐步实施基本修加状态修。

并逐步改革机车大修管理模式,改变目前整车入厂单一修理模式为整车入厂修、主要部件换件修、分等级修等多种模式。

要积极推行配件标准化、系列化、通用化和修理新工艺,以达到不断提高机车大修质量,提高劳动生产效率,缩短机车在修停时,降低修理成本。

1.4 机车大修周期由铁道部决定。

根据当前机车生产、运用及检修水平,东风8B型内燃机车检修周期结构和大修里程规定为:检修周期结构:大修(新造)——中修———中修———大修:大修里程:(80万±10万)km;凡需延期或提前入厂做大修的机车,由铁路局提出申请,报铁道部核备。

1.5 本规程系东风8B型内燃机车大修和验收的依据。

机车大修中遇有与本规程和其他有关技术标准中均无明确规定的技术问题时,由机车修理工厂和铁道部驻厂机车验收室共同协商解决,并报铁道部核备。

如双方意见不一致时由工厂总工程师签署处理意见并抄送铁道部驻厂机车验收室后可先出车,并将不同意见报铁道部。

出车后若在质量保证期内发生质量问题,由总工程师负责。

1、DF8B型总体辅助

1、DF8B型总体辅助东风8B型内燃机车总体及辅助1、东风8B型内燃机车具有哪些特点?(1)东风8B型内燃机车是装车功率为3680KW(5000马力)的大功率重载货运内燃机车,其轴重为25(23+2)t、装用16V240ZJA型柴油机、JF204D型同步主发电机和ZD109C型牵引电动机。

(2)采用微机控制系统,具有全功率自负荷功能的电阻制动装置。

(3)在4‰坡道以下区段,单机能牵引5000t,最大速度可达85km/h。

2、简述东风8B型内燃机车的总体布置东风8B型内燃机车分为上、下两部分,上部为车体及安装在车体上部的设备,下部两端为转向架、中间为可拆式燃油箱。

燃油箱的前后端设置总风缸,左右两侧为蓄电池箱。

机车上部车体以5道间壁将其隔为6室,顺序为:第Ⅰ司机室、电气室、动力室、冷却室、辅助室和第Ⅱ司机室。

3、东风8B型内燃机车的功率参数和速度参数标称功率 3100kW柴油机装车功率 3680kW机车速度(按动轮直径半磨耗计算)最大速度 100km/h最大恒功率速度 90km/h持续速度 31.2km/h4、试述东风8B型内燃机车的油、水、砂装载量燃油箱容量 9000L(0013号机车开始)8500L(0001~0013号机车)机油装载量 1200㎏水装载量 1200㎏砂装载量 800㎏整备重量 138 t(不加压铁)150 t(加压铁)5、试述东风8B型内燃机车车体的功用和组成机车车体是机车上部设备的安装基础和司乘人员的工作场所,起着承受和传递机车垂直力、横向力、牵引力及制动力的作用,因此,机车车体必须具有足够的强度和刚度。

东风8B型机车车体为桁架式承载结构,由车体钢结构、司机室设施、牵引缓冲装置、车体设备和附件安装等部件组成。

6、简述东风8B型内燃机车钢结构的组成及结构东风8B型内燃机车车体钢结构由车架、左右侧壁、车顶、司机室钢结构、5道间壁、排障器及压铁安装等组成。

为减轻重量侧壁立柱斜撑、车架侧梁、车顶顶弦梁等构件均采用压型件结构;为提高侧壁外表面的平整度,侧壁蒙皮采用了电热涨拉焊接工艺;车体钢结构内壁喷涂防隔热阻尼胶以提高其防噪、隔热和抗振能力。

东风8B型内燃机车简介

东风8B型内燃机车中国南车集团戚墅堰机车车辆厂东风8B型内燃机车是中国南车戚墅堰机车车辆厂(以下简称戚厂)根据铁道部的安排,为满足繁忙干线货运重载提速需要而研制的新一代大功率货运内燃机车。

它装用16V280ZJA型柴油机、装车功率3680kW,机车标称功率3100kW,轴重25(23+2)吨—即通过加、减压铁方法实现轴重23吨或25吨,并采用微机控制系统、大屏幕彩色液晶显示屏和新型压铁装置等新技术、新部件,是我国目前单机功率最大的货运内燃机车。

东风8B型内燃机车首台样车于1997年6月试制成功。

1998年11月,通过铁道部科技成果鉴定,1999年荣获铁道部科技进步二等奖。

“东风8B型机车径向转向架”荣获2004年度中国铁道学会科学技术二等奖,现已被作为我国铁路货运重载提速的主型内燃机车投入批量生产。

1、东风8B型内燃机车主要技术参数机车总体布置如图2所示,机车主要技术参数如下:1) 用途:干线货运2) 主传动方式交-直流电传动3) 机车标称功率:3100kW4) 柴油机装车功率:3680kW5) 轴式:C0-C06) 轮径:1050mm7) 轴重: 25t(加压铁时)23t(不加压铁时)8) 机车整备重量: 150t(加压铁时)138t(不加压铁时)9) 通过最小曲线半径:145m10) 最大速度:100km/h11) 最大恒功率速度: 90km/h12) 持续速度: 31.2km/h13) 最大起动牵引力: 520kN(按电机计),480kN(按粘着计)14) 持续牵引力: 340kN2、主要技术特点东风8B 型机车是东风8、东风11型机车的系列产品,也是东风8型机车的换代产品。

设计充分考虑了产品的通用性和继承性,尽量借用了东风8、东风11型机车的成熟部件,尤其是东风11型机车上先进可靠的新型部件,如微机控制系统、双流道铜散热器、单元制动器等;同时,为了提高机车的先进性,并根据货运机车牵引力大的特点,还采用了不少新技术、新部件。

浅谈东风8B型内燃机车牵引电动机日常运用中的维护保养

浅谈东风8B型内燃机车牵引电动机日常运用中的维护保养[摘要]牵引电动机是机车的牵引动力装置,其运用状态直接影响机车功率的发挥和铁路运输的安全。

加强机车牵引电动机日常运用中的维护保养,是提高机车质量的重要方面。

本文从机车运用方面对牵引电动机的维护保养提出了具体的方法和措施。

【关键词】牵引电动机;运用;维护保养牵引电动机是机车的牵引动力装置,安装在机车底部的转向架上,其作用是通过轮对产生机车牵引力或制动力矩(电阻制动时)。

在运用中其工作条件十分恶劣。

牵引电动机工作中不仅外加电压高,负载电流变化大,同时还要承受来自轮轨的冲击力和风、砂、雨、雪的侵袭。

若要使牵引电动机在运用中保持良好的质量状态,除在检修中严格按检修工艺要求对牵引电动机进行精检细修,提高电机的检修质量外,在运用中加强牵引电机的日常维护保养,也是提高机车质量的重要方面。

现结合东风8B型内燃机车使用的ZD109C型牵引电动机在运用中的具体状况,对牵引电动机在运用中的日常维护保养浅谈一下自己的见解。

一.换向器的维护保养换向器是直流电机的重要部件。

它在工作中不仅要承受换向火花的侵蚀,还要受到电刷的磨损。

换向器的维护与保养应达到以下要求:1.应经常注意观察换向器工作表面。

正常的换向器表面应当是棕黄色或略带深色,电刷与换向器接触部分光滑并有光泽,有一种油润感。

这是由换向器表面形成的氧化膜与碳膜所产生的。

2.检查换向片片间的云母槽下刻深度应符合标准(1~1.5mm),换向片两侧倒角处应无毛刺。

3.经常用干燥的压缩空气吹扫换向器表面的碳粒、尘埃,保持良好清洁状态。

4.及时修复换向器不良状态。

换向器表面有油垢或轻度烧黑痕迹时,可用浸有少量酒精或丙酮的无毛抹布揩拭干净。

如换向器表面有较明显烧损痕迹而用无毛抹布揩拭无效时,可用换向器打磨器垫00号玻璃砂布紧贴换向器表面进行打磨,然后用高压风吹净。

打磨换向器表面时应注意安全。

二.电刷装置的维护及保养电刷装置是直流电机中内外电路连接的桥梁,其质量状态的好坏直接影响电机的换向性能。

7.东风8B型内燃机车乘务员资格考试

五、东风8B型内燃机车乘务员资格考试(复习题及答案)(复习题)(一)填空题1.16V280柴油机标定转速为( )r/min。

2.16V280柴油机最低空载稳定转速为( )r/min。

3.柴油机出口油温正常65℃-75℃,最高( )℃。

4.当曲轴箱内气体压力大于0.6kPa(60mm水柱)时,( )作用,联合调节器通过控制拉杆装置,将喷油泵齿条拉至停油位,迫使柴油机停机。

5.气缸套与气缸盖、( )一起构成柴油机的燃烧室。

6.若机车停用时间较长,在启动柴油机前,应打开( )进行甩车,以排除气缸内积存的油和水,防止“水锤”事故的发生。

7.C型联合调节器功率调节系统的功用是保持柴油机在给定转速下的( )。

8.在启动柴油机前,须打开( )放气管上的塞门,泵油放净燃油中的空气,并关闭塞门,然后才启动柴油机。

9.控制拉杆装置的功用是传递调速器及( )的动作,拉动各气缸喷油泵供油齿条以控制供油量。

10.配气机构是柴油机换气过程的控制机构,它能按规定的工作次序( )地开启和关闭进、排气门。

11.在气缸盖底面外缘四周,有四个进水孔,通过( )与机体水腔出水孔相连,使从机体流来的水进入气缸盖水腔。

12.柴油机冷却水应具有良好的防垢性,必须采用( )水。

13.16V280柴油机的曲轴组由曲轴、自由端轴段和输出端轴段组成,采用( )形式。

14.配气机构由气门驱动机构、气门组件、( )及附件等组成。

15.增压器喘振多是由于增压器与柴油机匹配不当,造成柴油机( )而发生的。

16.燃油滤清器的( )、阻力过大也会造成柴油机启动时不易发火。

17.活塞环故障或( )间隙过大,有严重拉缸等,都会导致大量燃气窜入曲轴箱而从油气分离器呼吸口冒出。

18.调速器的恒功率调节是指调速器为保持柴油机在某一转速下( )的调节过程。

19.接触器是一种用来频繁地( )主电路、辅助电路及其它控制电路的自动切换电器。

20.当两组风机电流出现不平衡电流差值达33A时,差动继电器动作,起( )保护作用。

2-2 典型转向架

兰州交通大学机电学院机车车辆系一、一、我国机车机车转向架的结构特点五、其他类型的转向架(五)和谐系列机车转向架(1)总体特点(3)轮对电机装置(8)砂箱装置和轮缘润滑装置(1)总体特点1.一系采用轴箱螺旋钢弹簧与弹性定位拉杆相结合的独立悬挂结构,橡胶堆简单悬挂结构。

2.传递牵引力和制动力的方式为平拉杆式。

3.轴箱轴承采用能承受轴向和径向作用力的滚柱轴承。

(2)构架由2根侧梁、1根前端梁、1根后端梁、2根中间梁和一些附加支座等部件组成。

各梁焊装后,构成“目”字形结构.如图1—33所示。

(3)轮对电机装置每台转向架顺置组装3对。

轮对电机装置由轮对装置、齿轮传动装置、牵引电机、电机悬挂装置等部分组成。

A.轮对装置轮对由一根车抽、左右两个轮心和两个轮箍及两个大齿轮组成,如图所示。

SS3B 型电力机车采用双侧刚性斜齿轮传动,传动装置包括大齿轮、小齿轮2780KG重量110m3/min额定风量强迫通风冷却方式770V 最高电压串励励磁方式2365r/min 最大转速S1工作制640r/min 额定转速H/F 绝缘等级93.65%额定效率最小恒功率电流800A 额定电流1080A 最大电流550V 额定电压1773r/min 最大恒功率转速410KW 额定功率B.悬挂装置SS3B 型电力机车每台由两组完全相同的弹簧、36262+−装置。

轴箱拉杆由:连杆体、长拉杆、短拉杆、连接起来。

轴箱拉杆两两端有橡胶垫。

和横向液压减振器组成。

蛇行振动(3)韶山3B 型电力机车转向架与车体之间布置横向液压减振器。

每台转向架装有2个减振器。

SS3B牵引装置由两根牵引杆、两个拐臂和一根连接杆组成,如图所示。

当机车较长时间停留在轨道上,应用手制动装置对机车制动,以免机车溜车引起事故。

当摇动设置在司机室后墙上的手制动手轮时,带动小链轮、链条、大链轮、丝杆、横杠杆、拉杆至竖杠仟,作用于第二位轮对上的制动器手轮上,手轮推动传动螺母,传动螺母带动传动螺杆,螺杆推动闸瓦托使闹瓦制动。

DF8B机车总体

C0-C0 2×1800 12300 100 23+2 22.176 4.42 1050 76:17(抱轴瓦方案,m=10) 103+11 95+10 8+1

±15 ±5 ±8 ±3…±10…±3 725 145 177.5 4 0.308 98 5910×3060×1467 (旁承工作高)

Page 22

恒功运行范围,机车应用了微机及油

马达控制两套恒功调节系统,对牵引

电动机采用一级磁场削弱。根据牵引

400

计算,机车最大起动牵引力480kN,

F(kN)

持续牵引力为369kN,恒功率最高速

度为92.3km/h。

计算结果表明:机车牵引5000t级

200

重载列车在平直道上的最大平衡速度

为87.5km/h;牵引4500t级重载列车在

① 最大速度:

100km/h

② 持续速度:

28.2km/h

⑾ 机车轮周牵引力

① 最大起动牵引力: 520kN(按电机计)

480kN(按粘着计)

② 持续牵引力: 340kN

Page 4

二 机车牵引性能及主要参数

⑿ 通过最小曲线半径: ⒀ 轴距

① 轴距: ② 转向架全轴距: ③ 机车全轴距: ⒁ 机车外形尺寸 ① 长度: ② 宽度: ③ 高度: ⒂ 燃油箱容量: ⒃ 机油装载量: ⒄ 水装载量: ⒅ 砂装载量: ⒆ 车钩中心线高度:

Page 7

三 机车总体布置

司机 室

辅助 室

冷却 室

动力 室

电器 室

司机 室

Page 8

燃油 箱

转向 架

三 DF8B机车总体方案

总体布置

机车分上、下两部分,上部为车体及安装在车体上的 设备,下部两端为转向架、中间为可拆式燃油箱。燃油 箱的前后端设置总风缸,其左、右两侧为蓄电池箱。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浅谈DF8B型机车径向转向架摘要:介绍了东风8B型机车径向转向架径向调整结构的选型、基本设计结构、试制、装车、试验和运用情况。

关键词:机车径向转向架径向机构构架轴箱长期以来,改善机车车辆曲线通过性能一直是机车车辆工作者关注的问题。

这是由于在通过小半径曲线时钢轨和轮缘磨耗加剧,不仅限制了列车曲线通过速度,增加了机车动力消耗,而且线路和机车车辆的维修量增加,甚至影响行车安全;特别是对于机车来说,由于机车轴重大、轴距长,通过曲线时轮轨间横向作用力大,曲线通过问题更为严重。

随着铁路重载、高速发展,轮轨磨耗和安全问题更为突出,改善机车车辆曲线通过性能的要求尤为迫切。

而常规机车车辆转向架提高其横向稳定性和改善曲线通过性能一直是相互矛盾的,径向转向架则较好地解决了这一部题。

它能在保证直线运行稳定性的同时减少轮缘磨耗和侧向力,降低燃料消耗率,同时满足曲线通过性能和横向稳定性两方面的要求,提高列车通过曲线时的速度,改善机车在曲线上的粘着性能。

因此,径向转向架是从根本上改善机车车辆曲线通过性能的最有前途的转向架形式。

一、机车径向转向架原理常规机车的轮对与构架在纵向采用近于刚性定位,即轮对在构架中的位置始终保持相互平行,在机车通过曲线时,由于轮对在构架中保持相互平行的位置,轮对与轨道间冲角较大,轮轨间产生较大的横向力,导致轨排易出现横移,轮轨磨耗严重及机车在曲线上粘着性能下降。

径向转向架通过专门的径向调节机构,把端轴轮对的摇头约束解除掉,在机车通过曲线时,使转向架的端轴轮对趋于曲线的径向位置,以减少车轮与轨道的冲角,从而减少轮轨磨耗。

根据实现径向的方法不同,径向转向架可分为迫导向径向转向架和自导向径向转向架。

迫导向径向转向架是通过外力使轮对在曲线上能摇头。

根据强迫轮对摇头的机制,迫导向转向架又可分为主动迫导向和被动迫导向径向转向架2种。

主动迫导向径向转向架一般是机车通过计算机系统,利用液力作用,调节液压缸的杠杆长度,使轮对取得曲线的径向位置。

主动迫导向径向转向架技术难度非常大,到现在为止仍处于探索阶段。

被动迫导向径向转向架一般是通过导向机构将车体和转向架连接起来,机车过曲线时,利用车体和转向架之间的相对位移,强迫轮对处于所要求的径向位置。

自导向径向转向架是通过径向调节机构解除对轮对的摇头约束后,在机车通过曲线时,利用轮轨间的蠕滑导向力矩带动径向调节机构转动,使转向架的轮对取得径向位置。

对于自导向径向转向架,为使两端轴轮对的摇头运动能相互耦合,有的还采用连杆将两端轴轮对通过铰接连接起来,3 东风8B 型机车径向转向架径向调节结构的选型中国在机车径向转向架方面的研究刚刚起步,选择和确定DF8B型机车径向转向架径向调节结构方案对研制的成功非常关键。

因此在借鉴国外成功经验的基础上,结合各种结构的难易程度和工厂的工艺水平和制造能力,以能与DF8B机车传统转向架互换为原则,确定DF8B型机车径向转向架的径向调整结构方案。

装用传统转向架的DF8B 型机车为C-C轴式,径向转向架以传统转向架为基础进行结构设计。

经过对国外主要结构的径向转向架的分析研究,认为美国在SD60M-AC和SD70M-AC机车上采用的HTCR径向转向架与东风8B型机车传统转向架结构形式相类似,它不仅是三轴转向架,而且该径向转向架是目前世界上运用最成功的三轴径向转向架,有着优良的曲线通过性能、粘着性能和直线稳定性。

除牵引电机为交流电机,与DF8B型机车直流牵引电机有所不同外,其它部分的设计基本相同。

因此,将美国HTCR径向转向架的径向调节结构移植到东风8B型机车径向转向架上,70M-AC机车HTCR径向转向架DF8B型机车径向转向架主要技术参数(表1 )表 1 DF8B机车径向转向架主要技术参数用途货运机车轴式C0-C轴重/t轴距/mm 2×1800轮径(新)/ ////mm 1050车轮内侧距/mm 1353车轮踏面形式JM型电机抱轴方式滚动抱轴承抱轴传动比77:17弹簧静挠度一系/mm110+10二系/mm8+1总静挠度/mm 118+11 基础制动装置每台转向架单元制动器数(只)6每台转向架闸瓦数(块)12制动缸直径/mm 177.5 制动倍率4每一只单元制动器闸瓦压力制动缸空气压力为450 kPa时/kN &n bsp; 37.86转向架牵引点高度/mm 725通过最小曲线半径/m nbsp; 120 最大运用速度/km/h 100二、DF8B型机车径向转向架基本结构(一)总体结构DF8B 型机车径向转向架总体结构与DF8B型机车传统转向架相比,有很大区别,见图3 。

它采用了自导向调节机构,滚动轴承抱轴式牵引电机悬挂驱动装置;单拉杆配横向弹性定位装置的轴箱定位结构,磨耗型踏面;端轴装用能适应轮对径向转动功能的独立作用式单元制动器和将一系螺旋弹簧设埋在构架侧梁内的新结构,但基本能与DF8B型机车传统三轴转向架互换。

(二)构架构架的主体与原DF8B型机车传统转向架构架基本相同,是钢板及各种铸钢座件组成的焊接结构,见图4。

它有2根对称结构的侧梁、2根相同结构的中间横梁和前后端梁。

构架各梁的横截面为型机车传统转向箱形。

为安装径向机构,在原DF8B架构架的基础上,做了以下改动1、侧梁下盖板相应一系簧位置局部加宽,并设置一系弹簧筒,以适应一系弹簧埋入构架的需要。

2 、2根横梁中部上下方加设了径向机构的上下支座。

3、2根横梁中部下沉,以布置拐臂和中间连杆,避免径向机构与车体底架发生干涉。

4、构架增加了一系抗摇头减振器座和二系抗蛇行减振器座。

5、取消了端轴上下拉杆座和中间轴上拉杆座。

为了验证构架的强度能否满足设计要求,由铁道部产品质量监督检验中心进行了构架的静强度和疲劳强度试验。

(三)轴箱轴箱采用了全新的设计。

为了释放两端轴轮对的摇头约束,使其能同时传递牵引力、制动力和蠕滑导向力,采用了单轴箱拉杆。

用具有橡胶球铰的轴箱拉杆将轴箱体与牵引梁组装连接起来,使机车通过曲线时,端轴轮对能沿曲线半径方向转动。

中间轴亦采用单轴箱拉杆,也用具有橡胶球铰的轴箱拉杆将轴箱体与转向架构架相连接起来,使其在机车过曲线时,仍保持与传统转向架相同的位置。

端轴和中间轴的轴箱拉杆均通过车轴水平中心线。

在轴箱体与构架间设置了橡胶弹性横向定位机构,使轮对达到所需的横向定位刚度,弥补因采用单轴箱拉杆,降低轮对横向定位刚度的不足,保证了机车在直线和曲线上运行时的安全性和稳定性。

轴箱中使用了横向游隙非常小的进口双列圆柱滚子轴承,使轮对与轴箱间几乎没有自由横动量,以减少轮对的横向冲击,提高机车的运行品质。

为了衰减端轴轮对运行时产生的摇头振动,在端轴轴箱与构架间设置了一系抗摇头油压减振器。

另外,为提高机车垂向平稳性,在端轴轴箱与构架间设置了一系垂向油压减振器。

为保证安全可靠地运行,除构架与车体间设置了侧挡外,牵引梁组装与构架间也设置了止挡,用以限制轮对相对于构架的转角范围。

因轴箱拉杆布置在车轴中心高度的位置,抬高了轴箱弹簧。

而轴箱与构架侧梁间的空间非常有限,轴箱弹簧尺寸又较大,因此,将轴箱弹簧埋入构架侧梁内。

轴箱弹簧下方串联有橡胶减振垫以衰减线路不平顺对机车上部的高频振动。

轴箱共有3种结构,图5仅示出2种结构。

其中1位、3位右侧、4位和6位轴7个轴箱基本相同;2根中间轴4个轴箱相同;3位轴左侧轴箱因装机车速度传感器,除压盖和端盖与右侧轴箱不一样外,其余与右侧完全相同。

(四)轮对轮对采用了具有较大等效斜度的磨耗形踏面,以获得较大的蠕滑力矩。

磨耗形踏面与锥形踏面相比,对减少镟轮切削量、延长车轮寿命更为有利。

DF型7001号机车径向转向架采用的是套箍车8B轮。

从7002号车开始将改用整体车轮。

(五)旁承及牵引杆装配旁承仍采用原DF型机车传统转向架上性能良好的8B橡胶堆旁承。

同时,配备横向油压减振器和抗蛇行油压减振器以衰减振动。

型机车传统转向架的牵引杆装采用原DF8B配。

(六)基础制动装置基础制动装置采用6只单元制动器。

单元制动器由螺栓通过单元制动器的箱体固定在构架上。

中间轴仍采用原传统转向架的单元制动器,端轴采用放大制动缸行程和轮瓦间隙的单元制动器,以适应机车通过曲线时轮对径向调节的需要。

端轴单元制动器的基本结构和作用原理与中间轴相同。

每只单元制动器上装2块粉末冶金闸瓦。

(七)电机悬挂装置电机悬挂装置采用滚动抱轴承抱轴方式。

滚动抱轴方式优于滑动抱轴方式,它克服了抱轴瓦结构故障率较高的缺点,电机悬挂装置结构见图6。

(八)径向机构径向机构由牵引梁组装、牵引梁组装和连杆等组成。

牵引梁组装和牵引梁组装分别用2个橡胶关节支承在构架上,两头的拉杆座用以与轴箱拉杆相连。

用连杆将牵引梁组装和牵引梁组装斜向连接,可保证前、后轮对的摇头运动相耦合,从而既有利于横向稳定性,又有利于保证径向机构的调整性能。

牵引梁组装为焊接箱形结构,以满足强度和刚度的需要。

为验证牵引梁组装能否满足设计要求,在试制过程中委托铁道部产品质量监督检验中心对其进行了强度和刚度试验。

三、径向转向架与传统转向架的比较(一)径向转向架除增加了径向调节机构外,其他部件与传统转向架能基本互换。

(二)轴数、轴重、轴距、两转向架中心距、最大速度等主要技术参数相同,与车体架的接口也基本相同。

(三)径向转向架采用了整体式单轴箱拉杆及单轴箱拉杆配横向弹性定位装置的轴箱定位结构。

(四)径向转向架端轴采用了能适应端轴径向转动要求的独立作用式单元制动器。

(五)径向转向架采用了一系双组螺旋弹簧埋在构架侧梁内的结构。

型机车径向转向架的试制四、DF8B(一)构架焊接与传统机车三轴转向架相比,轴箱弹簧座镶嵌在侧梁立板和上下盖板间,不仅结构复杂,而且侧梁的拼装和焊接都较困难,若工艺不合理,则会造成弹簧座偏离整体中心线,弹簧座间距及轴间距尺寸不到位,侧梁产生垂向和横向弯曲变形等。

因此采取了以下工艺措施:1、采用专用焊接组装胎焊接。

2、对弹簧座间距及轴间距尺寸分别放2mm和5mm工艺余量。

3、接弹簧座的焊接顺序见图8。

另外,施焊前,在侧梁的两端及中间分3点对侧梁进行机械固定,以减小垂向和横向弯曲。

每根侧梁上除焊6个弹簧座,而且还要焊接如牵引杆座等一些零部件,这些都会使侧梁产生不同程度的弯曲变形。

为防止焊接变形,采用了专用焊接转胎。

(二)牵引梁组焊牵引梁组装精度要求高,若工序安排不合理,会造成牵引梁组装扭、弯变形,构架两侧梁中心距2050mm尺寸不到位,转臂翘曲等。

为此,在工艺上采取了如下组焊工序:1、为控制导向梁扭、弯变形,先焊前立板1、2两条角焊缝,再焊后立板3、4两条角焊缝,且施焊时,由2名工人从中间向两端对称焊接。

每条焊缝焊接时,保证在船形位置施焊。

2、工艺上采取先将导向梁组焊好后再加工梁的两端到尺寸,并在梁的两端放2mm焊接收缩余量,以保证2050mm尺寸到位。