PPAP量检具清单

PPAP填写要求 PPAP文件提交要求(优质参考)

PPAP 文件提交要求如下:1、PPAP检查清单,列明所提供文件明细;2、零件提交保证书;(提交等级默认为3级;若零件尺寸或性能等涉及到安全和法律法规,那在“安全和/政府规定”项选是,若没有选否。

授权人须亲笔签字。

)3、全尺寸检验标识;(即:零部件图纸上对需测尺寸项目一一标记,标记与“全尺寸检验报告”项目一一对应)4.如果在设计记录上某一要求提交的零件或零件系列有外观要求,则必须完成该产品/零件一份单独的外观批准报告。

(如有表面处理、颜色要求等)5、全尺寸检验报告;6、生产件批准材料试验报告;7、生产件批准性能试验报告;8、产品和过程特殊特性清单;(供方特性必须包含但不限于顾客要求的产品特性,在备注栏标识出关键与重要特性。

)重要特性:对产品性能有影响。

标识为:“◇”9、过程流程图(无模板,采用贵方格式)流程图中明确“关重特性标识”,“产品、过程关重特性”对应的工序必为“关重工序”。

10、FMEAS(包括DFMEA、PFMEA)所分析的“项目/功能”必须包含“产品、过程特殊特性”中所有内容。

(请将关键▽与重要特性◇在级别栏标注出来)要求:①作为关重特性,其失效模式对应的严重度(S值)必然较高;②RPN(风险优先系数)≧120 的失效原因应必须解决;③60≦RPN<120 应尽可能解决, 不能解决的必须加严控制④RPN<60 可以不加控制⑤严重度为9、10 的失效模式,须特别予以重点关注,并确认现行的控制措施是充分有效的。

⑥改善措施完成后,FMEAS 小组应再次分析该潜在失效的S、O、D 值并重新计算RPN 值。

当RPN 值仍能够满足上述原则时,方可确定改善措施有效。

否则进一步采取措施,直至达到原则要求。

11、控制计划要求:①试生产、生产控制计划均需提交。

②明确区分产品、过程特性,并且与关重特性清单相一致;③特殊特性分类如下:关键特性:对产品安全性、法律法规有影响。

标识为:“▽”。

重要特性:对产品性能有影响。

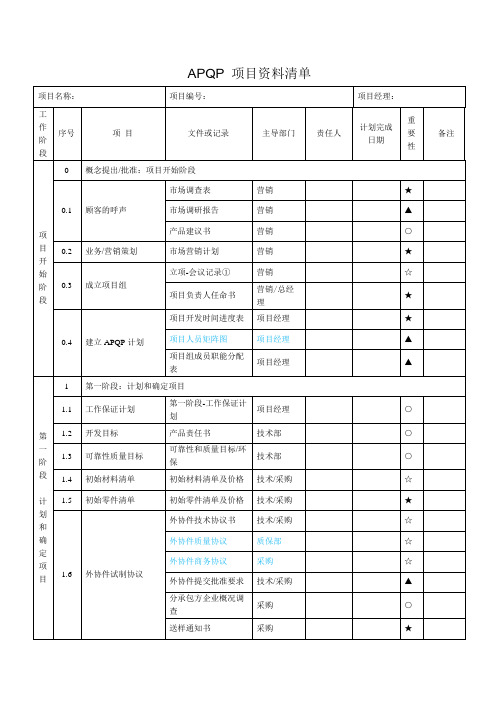

APQP项目资料清单

APQP 项目资料清单项目名称:项目编号:项目组长:QR-00-0QR-00-0QR-00-0市场调查表-营销功能营销员签名/日期: QR-01-01市场调研报告-营销功能APQP 产品建议书QR-01-03市场营销计划-营销功能APQP 会议记录批示QR-03-01APQP 项目负责人任命书APQP 项目开发时间进度表制订(项目组长):审核(管理者代表):批准(总经理):QR-04-0112 / 10413 /104APQP 项目小组成员职责分配表项目组长:管理者代表:总经理:QR-04-02APQP工作保证计划(项目责任矩阵表)第一阶段:计划和项目确定日期:年月日产品名称:APQP可靠性和质量目标与标准分析、环保要求QR-1-03QR-1-05APQP 外协件提交批准要求供方概况登记表-供方评价和选择QR-1-06-02送样通知书-供方评价和选择送样通知书-供方评价和选择早期供方-供方评价和选择QR-1-07APQP 初始过程流程图APQP 初始特殊特性清单制日期:年月日项目编号:产品名称:QR-1-0925 /104APQP 初始材料清单QR-1-10APQP 初始量具和试验设备清单APQP 初始设备、工装清单APQP计划和项目确定-第一阶段审核表批示:QR-1-13APQP 工作保证计划(项目责任矩阵表)第二阶段:产品设计和开发日期:年月日产品名称:30 /104APQP 项目开发培训方案QR-2-01-0231 / 104APQP -A-8样件-控制计划检查清单APQP 顾客样品评审确认书日期: QR-2-02APQP -A-2设计信息检查清单 (新产品开发可行性评估表)APQP 设备需求表(主要设备盘点清单)APQP 工装需求表(工装盘点清单)APQP 新增设备、工装和模具配置计划采购部签名日期APQP 设备安装验收移交单APQP工装夹治具验收单APQP 量具试验装备要求(主要量仪盘点清单)QR-2-09-01 项目组长签APQP 新增量具、试验装备配置计划检具需注明自制或委外加工以与检具图号(检定合格后的检具应在非测量面刻上该检具说明的产品代号,通用量规除外)。

PPAP全套表格资料模板(内含21个工作表及填写指引)

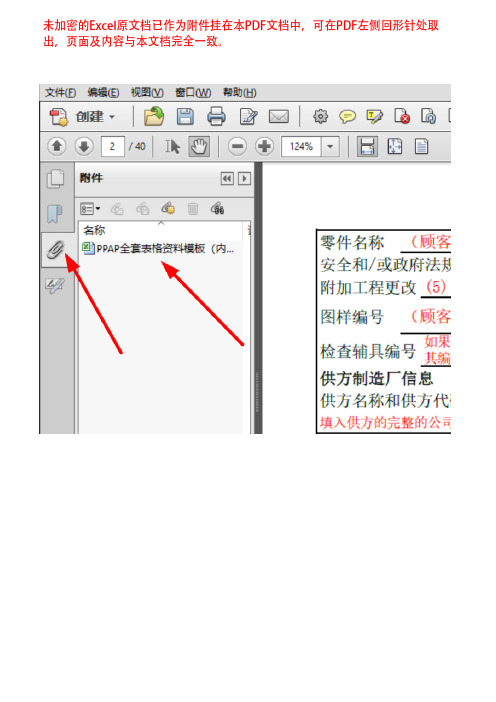

未加密的Excel原文档已作为附件挂在本PDF文档中,可在PDF左侧回形针处取出,页面及内容与本文档完全一致。

是否尺寸材料/功能是否是提交原因首次提交改为其它选用的结构或材料工程更改分供方或材料来源更改工装转移、更换、整修或添加零件加工过程更改偏差校正在其它地方生产零件工装停止使用期超过一年其它----请说明要求的提交等级(选择一项)等级1----只向顾客提交保证书(若指定为外观项目,还应提交外观件批准报告)。

等级2----向顾客提交保证书及产品样品以及有限的支持数据。

等级3----向顾客提出保证书及产品以及全部的支持数据。

等级4----保证书以及顾客规定的其它要求。

等级5----保留在供方制造场所,供评审时使用的保证书及产品样品以及全部的支持数据。

提交结果尺寸测量 材料和性能试验外观准则是否(如果选择“否”,应解释)(顾客)工程签发的最终零件名称(13)(16)(17)批 准放 弃批 准拒 收1、零件名称:(顾客)工程签发的最终零件名称。

2、零件号:(顾客)工程签发的最终零件编号。

3、安全和/或政府法规:若零件图纸上注明为安全/法规项,则选择“是”,否则为“否”。

4、工程更改等级和批准日期:说明更改的等级和提交日期。

5、附加工程更改:列出所有在图样上没有纳入的,但已在该零件上体现的,并已批准的工 程更改。

6、图样编号:(顾客)工程对图样的编号。

7、采购订单编号:填入采购订单的编号。

8、重量:填入用千克表示的零件实际重量,精确到小数点后四位。

(取10件的平均值)9、检查辅具编号:如果检查辅具用于尺寸检验,应填入其编号。

10、工程更改等级和日期:说明更改的等级和批准日期11、供方名称和供方代码:填入供方的完整的公司名称和顾客指定的供方代码。

12、供方地址/邮编:填入供方的详细地址和邮编。

13、提交类型:在提交的类型前的方框中打“√”,如 。

14、顾客名称/部门:填入顾客的完整的公司名称和分部或工作组。

APQP&PPAP资料(最新版)-模板

11

量具的重复性/再现性

●

〇

12 13

特殊/关键特性的清单 检具计划及清单(检具尺寸报告)

● ●

〇 ●

14

设备、工装夹具清单

●

●

15

初始过程能力分析 PPK / CPK报告

●

●

16

过程指导书或作业重点

●

〇

17

检查基准书 检查成绩书 (签收PSW时包括一套全尺寸检测报 告) 产品验证计划和报告 100件试生产报告 (针对有100件活动的零部件) 过往缺陷清单 人员培训计划及记录 SPC报告计划及报告 包装仕样书 产能验证报告 外观批准报告(A、AR) (对有外观要求的零部件) 安全宣言 零件提交保证书/PSW表

8

过程流程图

●

〇

如控制计划中己包 含则不需要提交

9

控制计划CP QC工程表 ( 样件 / 试作 / 量产 )

●

●

制作时需注意:如图纸相 同,R/L区分或提供的所有 零件工序相同,则可共用一 份控制计划,如有不同点则 需要类别出来

10

过程失效模式及后果分析 PFMEA

●

〇

需注意:如图纸相同,R/L区 分或提供的零件工序都相 同,则可共用一份PFMEA

●

●

18 19 20 21 22 23 24 25 26 27 28

● ● ● ● ● ● ● ● ● ● ●

● 〇 〇 ● ● 〇 ● ● 〇 〇 ●

29

ห้องสมุดไป่ตู้

其他需要改进的地方:

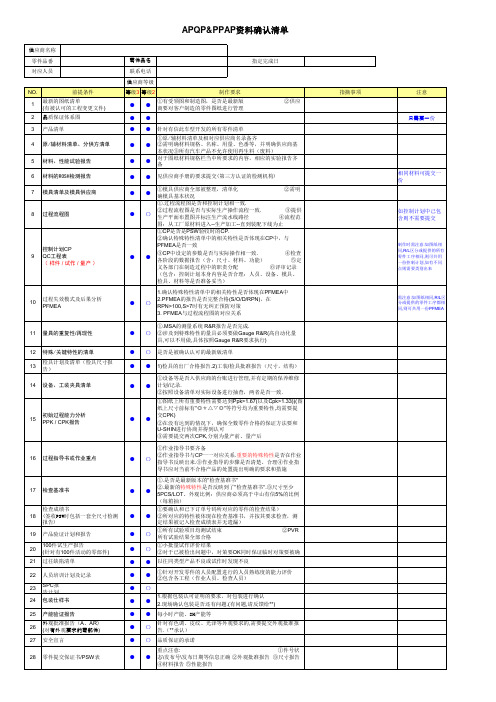

APQP&PPAP资料确认清单 资料确认清单

供应商名称 零件品番 对应人员 零件品名 联系电话 供应商等级 NO. 1 2 3 4 5 6 7 前提条件 最新的图纸清单 (有被认可的工程变更文件) 品质保证体系图 产品清单 原/辅材料清单、分供方清单 材料、性能试验报告 材料的ROSH检测报告 模具清单及模具供应商 等级3 等级2 ● ● ● ● ● ● ● ● ● ● ● ● ● ● 针对有信此车型开发的所有零件清单 ①原/辅材料清单及相对应供应商名录备齐 ②需明确材料规格、名称、用量、色番等,并明确供应商基本 状况③所有汽车产品不允许使用再生料(废料) 对于图纸材料规格栏当中所要求的内容,相应的实验报告齐备 见供应商手册的要求提交(第三方认证的检测机构) ①模具供应商全部被整理,清单化 ②需明 确模具基本状况 ①.过程流程图是否和控制计划相一致. ②过程流程图是否与实际生产操作流程一致. ③提供 生产平面布置图并标注生产流水线路径 ④流程范 围:从工厂原材料进入--生产加工--直到装配下线为止 ①CP是否是PSW验收时的CP. ②确认特殊特性清单中的相关特性是否体现在CP中,与 PFMEA是否一致 ③CP中设定的参数是否与实际操作相一致. ④检查 各阶段的数据报告(含:尺寸、材料、功能) ⑤定 义各部门在制造过程中的职责分配 ⑥评审记录 (包含:控制计划本身内容是否合理:人员、设备、模具、检 具、材料等是否准备妥当) 1.确认特殊特性清单中的相关特性是否体现在PFMEA中 2.PFMEA的报告是否完整合格(S/O/D/RPN),在 RPN>100,S>7时有无纠正预防对策 3. PFMEA与过程流程图的对应关系 ①.MSA的测量系统 R&R报告是否完成. ②涉及到特殊特性的量具必须要做Gauge R&R(高自动化量具, 可以不用做,具体按照Gauge R&R要求执行) 是否是被确认认可的最新版清单 1)检具的出厂合格报告.2)工装/检具批准报告(尺寸,结构) ①设备等是否入供应商的台账进行管理,并有定期的保养维修计 划/记录. ②按照设备清单对实际设备进行抽查,两者是否一致. ①图纸上所有重要特性需要达到Ppk>1.67(以及Cpk>1.33))(图 纸上尺寸前标有"◎*△▽◎"等符号均为重要特性,均需要提交 CPK) ②在没有达到的情况下,确保全数零件合格的保证方法要和USHIN进行协商并得到认可 ③ 需要提交两次CPK,分别为量产前、量产后 ①作业指导书要齐备 ②作业指导书与CP一一对应关系.重要的特殊特性是否在作业 指导书反映出来.③作业指导的步骤是否清楚、合理④作业指导 书应对当前不合格产品的处置提出明确的要求和措施 ①.是否是最新版本的"检查基准书" ②.最新的特殊特性是否反映到了"检查基准书".③尺寸至少 5PCS/LOT、外观比例:供应商必须高于中山有信5%的比例 (每箱抽) ①要确认和已下订单号码所对应的零件的检查结果) ②所对应的特性被体现在检查基准书,并按其要求检查,测定 结果被记入检查成绩表并无遗漏) ①所有试验项目均测试结束 ②PVR所 有试验结果全部合格 ①小批量试作评价结果 ②对于已被检出问题中,对策要OK同时保证临时对策要被确 以往同类型产品不良或试作时发现不良 ①针对开发零件的人员配置进行的人员熟练度的能力评价 ②包含各工程(作业人员、检查人员) 1.根据包装认可证明的要求,对包装进行确认 2.现场确认包装是否还有问题.(有问题,请反馈给**) 每小时产能、8H产能等 针对有色调、皮纹、光泽等外观要求的,需要提交外观批准报 告.(**承认) 品质保证的承诺 重点注意: ①件号状态 \发布号\发布日期等信息正确 ②外观批准报告 ③尺寸报告 ④ 材料报告 ⑤性能报告 相同材料可提交一 份 制作要求 ①有受领图和制造图,是否是最新版 商要对客户制造的零件图纸进行管理 ②供应 只需要一份 指摘事项 注意 指定完成日

PPAP文件清单

PPAP文件清单1、供方生产件批准申请表2、材料试验结果3、性能试验结果4、尺寸检查结果5、零件提交保证书6、具有资格的实验室文件(实验室人员上岗资格证书代替)7、过程流程图8、过程FMEA9、工艺设备调查表10、工装模具一览表11、检验设备一览表12、测量系统分析结果13、初始过程研究结果14、生产控制计划15、包装认可报告PPAP文件一般是客户(主机厂)要求提交的资料,目的是考察供应商对客户在产品开发和生产以及供货的过程中是否是否能够达到要求,同时也是对供应商开发能力的一个审核,需要提交的资料包括:PPAP提交申请,wps-零件提交保证书,PFEAM-(生产)潜在失效模式分析,产品特性清单,工装检具清单,生产控制计划,PPAP提交清单,MSA测量系统分析,Cpk&Ppk-初始过程能力研究,分供应商材料清单等1.PSW2.IMDS(客户要求时)2.DFMEA3.PFMEA4.Control plan5.Process flow digram6.全尺寸报告7.CPK8.MSA分析9.对应图纸10.材料报告,性能报告,图纸上要求的特性报告等。

11.检测实验室的证书(客户要求)还有其他客户特殊要求的,包装指导书,产能分析表等其他。

你看PPAP手册上面有具体说明。

生产件批准程序(PPAP)规定了包括生产和散装材料在内的生产件批准的一般要求。

PPAP的目的是用来确定供应商是否已经正确理解了顾客工程设计记录和规范的所有要求,以及其生产过程是否具有潜在能力,在实际生产过程中按规定的生产节拍满足顾客要求的产品。

目录编辑本段PPAP必须适用于提供散装材料、生产材料、生产件或维修零件的内部和外部供应商现场。

对于散装材料,除非顾客要求,PPAP可不作要求。

编辑本段C.条文解释本文中出现“必须”(shall)一词表示强制执行的要求。

“应该”(should)一词表示强制执行的要求,但在执行方式上允许一些灵活性。

PPAP要素清单A

必须按照顾客的要求进行测量系统分析 (MSA 手

册)。

对所有工、夹、量、检、辅具,如果是第三方设计 制造,供应商必须有验收报告,且和 PD 一起评审并 记录评审结果。

对所有的工、夹、量、检、辅具,供应商应该建立 台账进行跟踪和记录。

产能验证报告、分

供方清单 BOM、

顾客的特

17

LAYOUT、分供方

必须到顾客指定的地点提交完成的 AAR 和代表性的 生产产品或零件,并待顾客处置。

在顾客的特殊要求中可能会纪录附加要求。

供应商应保存所有经过 PV 试验的样件,并对每个

零件有历史记录表(包括试验前状态和试验后状

可靠性试验后的产品(包括 态、参与的试验项目);

生产件样 可靠性试验后的产

14

品

品,包括尺寸比较

应该得到 PD 对 DVP 和 PVP 的签字认可,且进行 PV

试验的零件必须来自节拍生产。

供方负有设计责任的零件或材料,必须进行设计 FMEA 分析。

4 设计 FMEA

如果需要

DFMEA 符合 FMEA 手册要求,所有 YC/YS 项传递到 PFMEA。

DFMEA 必须得到 PD 的确认(签字)。

样。

方采购材料和/或服务。

供应商确保所有材料已经申报并且获得 IMDS 认 可,IMDS 必须在节拍生产前获得批准,并将批准报 告附于 PPAP 文件包。

所有试验结果应以易于理解的形式列出,并包括试 验的数量

Cpk- 稳定过程的能力指数

Ppk- 性能指数

Cpk 仅适用于稳定过程!

SPC 统计过程控制(参见 SPC 参考手册)

工程师)联系,对研究结果进

(STA

行 评审并制定出改善方案和计划。

APQP五大阶段文件目录

APQP五大阶段文件目录TS16949五大工具一.五大工具简介1.1 五大工具:先期产品质量策划与控制计划:用来确定和制定确保某产品使顾客满意所需步骤的一种结构化方法。

计划产品过程产品反馈、评失效模式与后果分析DFMEA: 设计失效模式及后果分析PFMEA: 过程失效模式及后果分析统计过程控制供正在进行过程控制的操使用;有助于过程在质量上和成本上能持续地,可预测地保持下去;使过程达到:更高的质量;更低的成本;更高的能力。

测量系统分析:用来获得表示产品或过程特性的数值的系统。

测量系统是与测量结果有关的仪器、设备、软件、程序、操作人员、环境的集合。

量具: 任何用来获得测量结果的装置,包括用来测量合格/不合格的装置。

生产件批准程序1.2 五大工具的相互关系PPAP是APQP第四阶段(试生产)的输出,即PPAP 是试生产阶段所产生的资料PPAP资料有19个提交项,其中包括SPC、MSA、FMEA MSA是为保证SPC的可靠性,故先MSA(如用到Xbar-R图)后SPC,两者相辅相成SPC是FMEA中的一种工具及方法五大工具中,PPAP、MSA、SPC、FEMA均围绕着APQP 系统在运转1.3 PPAP的作用1).需方了解供方对产品的理解能力2).需方了解供方的制造能力PPAP相当于《样品承认》的一个高级版本,一般体现形式即为一份表格资料二、 APQP开展步骤(技术部分)2.1 市场调研、顾客要求→顾客要求评审(贯穿于整个APQP过程)→新产品可行性分析→立项申请→成本核算→成立APQP小组,召开会议→APQP总进度策划,确定时间节点和设计任务→编制设计质量可靠性目标、初始流程图、初始特性、初始材料清单等→编制产品保证书→阶段评审→管理者支持2.2 市场调研、顾客要求→顾客要求评审(贯穿于整个APQP过程)→新产品可行性分析→立项申请→成本核算→成立APQP小组,召开会议→APQP总进度策划,确定时间节点和设计任务→编制设计质量可靠性目标、初始流程图、初始特性、初始材料清单等→编制产品保证书→阶段评审→管理者支持2.3制造过程设计输入评审→根据第二阶段输出文件更新过程流程图→场地平面布置图→特性矩阵图→过程FMEA→试生产控制计划→文件评审→设备工装、量检具配备→过程指导书→检验指导书→包装规范→MSA 分析计划→过程能力研究计划→培训计划→试生产计划→试生产准备→员工培训→过程审核→阶段总结评审,管理者支持2.4 试生产→设备工装验证→工艺验证→生产能力分析→MSA分析报告→过程能力研究报告→样品验证(材料、全尺寸、性能、包装等)→产品审核→试生产总结评审→生产控制计划→PPAP整理提交→更新作业指导书、过程流程图、PFMEA等工艺文件→过程审核、管理者评审→质量策划认定及管理者支持2.5总结:根据设计目标、初始材料清单编制初始过程流程图(第一阶段)---初始流程图、初始特殊特性清单编制DFMEA(第二阶段)---样件控制计划---样件生产中问题解决---更新DFMEA---更新过程流程图---编制PFMEA---更新控制计划(试生产控制计划)---作业指导书---试生产问题解决---生产控制计划---更新PFMEA---更新工艺文件---量产设计和开发流程:第一阶段+第二阶段设计和开发策划(第一阶段)→设计和开发输入(第一阶段输出)→设计和开发输出→设计和开发评审→设计和开发验证→设计和开发确认→设计和开发更改的控制无设计责任1)市场调研→立项可行性分析→立项申请→成本核算→成立APQP小组,召开会议,确定时间节点→编制APQP计划→编制设计任务书→编制产品保证书→阶段评审2)无第二阶段3)根据第一阶段输出编制特殊特性明细→更新过程流程图→平面布置图→特性矩阵图→过程FMEA→样件控制计划→文件评审→提出设备设施要求→编制过程指导书→检验指导书→包装规范→样件制作→样件评审、变差分析→样件验证→样件评审→MSA分析计划→过程能力计划→培训计划→员工培训→阶段评审,小组可行性承诺→更新设备设施要求→试生产控制计划→工艺文件更新4、小批量试产→工艺验证→工装设备验证→生产能力分析→样件验证→样件确认→生产总结样件评审→PPAP提交→生产控制计划→更新工艺文件→管理者评审→质量策划认定总结三、APQP的实施1、计划和确定项目阶段(13项)1.1 本阶段工作目的及任务1)进行总体策划,包括人员,资源及时间安排2)确定顾客的需要和期望,提供比竞争者更好的产品3)确定设计目标和设计要求1.2 本阶段的输入及输出的文件市场调研、顾客要求→顾客要求评审(贯穿于整个APQP过程)→新产品可行性分析→立项申请→成本核算→成立APQP小组,召开会议→APQP总进度策划,确定时间节点和设计任务→编制设计质量可靠性目标、初始流程图、初始特性、初始材料清单等→编制产品保证书→阶段评审→管理者支持程设想:⑦产品可靠性研究:⑧顾客输入。

《PPAP交付物清单及审批分工表》

临沂质量部

临沂质量部

《供应商量检具、检测试验设备清单 按众泰格式 》

R

R

S

*

18

符合顾客特殊要求的记 《检查基准书》 录

《检具验收报告》

按众泰格式,用于双方进出货检验及生产一致性检验依据文件。

随PPAP文件同时批准。

R

S

S

*

如果适用

R

S

S

*

VOC测试报告

根据众泰开发技术要求,如果适用,由符合众泰指定检测机构出

专利所有者

审核/会签单位 临沂质量部 专利所有者

R

R

R

*

研究院/供应商

研究院

2

*** 2D图纸

——所有其它的部件、 子部件 /详细资料

*** 技术标准

供应商提交接收到的众泰已会签图的复印件,B图(注:当部件为 车身冲压件焊接件时,可用《零件检查报告》代替图纸)

R

S

S

*

研究院/供应商

研究院

双方约定并批准使用的除国标及行标之外其它标准,包括引用的

S

S

S

*

供应商

研究院

S

S

S

*

供应商/研究院

研究院

研究院 研究院

16 标准样品 17 检查辅具

标准样件

检测最接近标准值的生产样件

此处的样品,一是PPAP现场进行产品审核时,确认的标准样品,

应由SQE现场签字封存。二是PPAP样品提交后,经工厂质量部确认 R

R

R

*

后的封样(一式两件,分交工厂质量部和供应商)。

实验室认可证书及认可范围项目清单

按国际、国标实验室标准通过认证的供应商实验室;或国内合资 品牌汽车公司VW、BMW、GM等)认可实验室

APQP 项目完整资料清单

和

过

程

确

认

4

第四阶段:产品和过程确认

4.1

工作保证计划

第四阶段-工作保证计划

项目经理

○

4.2

试生产 试生产产品检验

试生产-制造计划

生产

☆

试生产-过程质量记录

生产/质量

☆

试生产-状况确认记录

质量

▲

4.3

工时测算

工作时间测算表

技术

★

4.4

试生产产品测试

PPAP-尺寸结果报告

质量

▲

PPAP-材料试验报告

APQP项目资料清单

项目名称:

项目编号:

项目经理:

工作阶段

序号

项目

文件或记录

主导部门

责任人

计划完成日期

重要性

备注

项

目

开

始

阶

段

0

概念提出/批准:项目开始阶段

0.1

顾客的呼声

市场调查表

营销

★

市场调研报告

营销

▲

产品建议书

营销

○

0.2

业务/营销策划

市场营销计划

营销

★

0.3

成立项目组

立项-会议记录①

营销

☆

项目负责人任命书

项目组

○

4.11

质量策划认定

产品质量策划总结认定

项目组

○

4.12

问题评审

未解决问题清单

技术

○

4.13

会议纪要④

技术

▲

4.14

管理者支持

第四阶段-审核表

项目组/总经理

○

PPAP检查表

结果

PPAP Checklist / PPAP 检查内容清单

No. 序号

PPAP Element PPAP 文件内容

第三方材料告 10

检查内容 尺寸报告是否有检测人员的签字、检测日期? 试验机构是否是客户认可的、或者是权威机构认可的实验室?

10 供应商原材料质保书

执行的标准号及版本号是否与图纸/试验大纲相一致? 是否提交了所有分零件的原材料质保书?

PPAP Checklist / PPAP 检查内容清单

No.

PPAP Element

序号

PPAP 文件内容

1 客户正式发放的图纸

检查内容 顾客的图纸及客户发放的图纸复印件是否包括在提交的文件中?

特殊特性是否在图纸中标明?

2 工程更改文件(如果有)

图纸的版本是否为最新状态? 是否有授权的工程更改,该工程更改已发生在零件上,但还未在设计记录反映出来?

检查内容

外观认可报告是否按照要求格式进行填写(如有客户格式,按客户格式填写)? 是否有颜色、皮纹、光泽的标准样块? 表面纹理加工的供应商是否经过认可(若有此要求)? 是否有客户工程师确认的认可样件? 是否提交全尺寸测量的样件?(提交的PPAP样品与全尺寸测量的样品一一对应,并编号) 每个/箱样件上是否悬挂/粘贴了客户规定的样品标识? 样品代号与尺寸检验报告相对应。 是否提交了每一付模具的每一个模腔的产品,并保留了每一模具、模腔的样件? 是否有客户认可签字 是否包括检具清单? 是否包含客户特殊要求且满足? 客户批准的偏差申请 分供方清单是否获得采购的批准? 分供方清单中是否包含贸易商?(必须体现原材料的生产方) PSW是否已经获得签字批准 签字盖章 针对每道工序都提交了产能分析么? 潜在产能百分比是否>120% ? 表格是否填写完整?

PPAP完整表单 Checklist

提交 Submi

保留 Retain

N/A

1 Design Records (设计记录)

2 Engineering Change Documents (If any) (工程变更文件)

3 Customer Engineering Approval (If required) (客户工程批准文件)

4 Design FMEA (设计潜在失效模式分析)

10 Dimensional Results (Layout with PPAP) (尺寸报告)

11 Material Test Results (材料测试/证明报告,并附原始报告)

12 Performance Test Results (性能报告,并附原始报告)

13 Initial Process Study (过程能力分析)

14 Qualified Laboratory Documentation (实验室文件)

15 Appearance Approval Report (AAR), If applicable (外观报告)

16 Sample Product (样品)

17 Master Sample (标准样品)

18 Checking Aids (检具)

30 Floor Plan 场地平面布置图

Y Y Y Y Y Y Y Y Y Y Y Y Y Y Y Y Y Y

Y Y

Y Y Y Y Y

Y Y Y Y Y

提交 在合理的地方提交给JCI记录的拷贝版或者是文件。 Submit Submit to JCI a copy of records or documents at appropriate location(s).

零件名称 Part Name : 零件号 Part Number : 图纸号/版本 Drawing No. / Ver. :

PPAP和APQP各阶段输出清单(附全套表单下载)

PPAP和APQP各阶段输出清单(附全套表单下载)做零部件的朋友都很清楚,需要给顾客提交⼀个叫PPAP的东西,我们做STA/SQE的朋友也都很熟悉,需要给每个零部件签署PSW这么⼀个玩意⼉,天啦,⼀般的⾏外⼈看的是⼀头雾⽔,好懵啊。

其实⼤家有所不知,PPAP可以称得上是零件的宝典,它包含了许多零件的秘密,你没有说明书,你就打不开这些秘密哦,今天闪亮君就给⼤家详解⼀下打开PPAP这个宝典的密钥。

⼀.PPAP的前世今⽣PPAP(Production Part Approval Process)中⽂全称为⽣产件批准程序,是IATF 16949的五⼤⼯具之⼀,AIAG的《PPAP⽣产件批准程序⼿册》是做⽣产件批准的国际通⽤指导⽂件,⽬前最新版为第四版,我们通常所说的PPAP我们通常认为有⼴义和狭义之分,⼴义的PPAP是指在新品开发,⽣产条件变更等完成之前进⾏重要APQP要素的审核并运⾏,简称PPAP运⾏审核;⽽狭义的PPAP就是我们最熟悉的PPAP⽂件包的提交了。

PSW (Part Submission Warrant)中⽂全称为零部件提交保证书,PSW是PPAP⽂件包的提交⽂件之⼀,同时也是APQP最终收尾,盖棺定论的重要⽂件,是供应商向顾客证明已经具备了能够向顾客提供持续满⾜顾客要求产品能⼒(哇喔,真的好拗⼝)的担保书,国际惯例认为PSW的签署完毕表明了顾客认可零部件可以批量供货。

⼆、 PPAP基本概念1. PPAP⽬的(1)⽤来确定供应商是否已经正确理解了顾客⼯程设计记录和规范的所有要求;(2)在执⾏所要求的⽣产节拍条件下的实际⽣产过程中,具有持续满⾜这些要求的能⼒。

2. PPAP应⽤对象适⽤于散装材料、⽣产材料、⽣产件或服务件组织的内部和外部现场。

对于散装材料,不要求PPAP,除⾮经授权的顾客代表规定。

3. PPAP适⽤范围关于什么情形下需提交PPAP恐怕是我们很多合作伙伴⾮常迷糊的事情,那闪亮君就和⼤家⼀起重温⼀下适⽤范围,加深印象吧。

PPAP清单

17 包装说明

N/A

Supplier list and Bill of material 18 供应商清单和材料清单

√

Floor Plan 19 场地平面布置图

√

Qualified Lab Documentation

20 实验室认可文件

N/A

Tooling List 21 工装模具清单

√

Customer Engineering Approval,if required

13 设计失效模式和效果分析-如果供应商是设计责任者

N/A

produciton Control Plan 14 生产控制计划.

√

15

Innitial Process capability results 初始过程能力

√

MSA 16 测量系统分析

√

Packaging Specifications (If any)

√

Validation plan 5 认可计划

√

CSE List 6 特殊特性清单 report referenced to the check print for # of samples decided. 对应尺寸检验标识的全尺寸报告

√

8

Document of checking fixtures/checking aids used. 检具及检查辅具文件

Supplier name供应商名称:

PPAP CHECK LIST PPAP检查清单

Program项目:B73

Supplier Code供应商代号:

Part Name零件名称:

B73后排座椅睡眠头枕发泡及骨架总成

Part Number零件号:

PPAP文件清单

PPAP文件清单1、供方生产件批准申请表2、材料试验结果3、性能试验结果4、尺寸检查结果5、零件提交保证书6、具有资格的实验室文件(实验室人员上岗资格证书代替)7、过程流程图8、过程FMEA9、工艺设备调查表10、工装模具一览表11、检验设备一览表12、测量系统分析结果13、初始过程研究结果14、生产控制计划15、包装认可报告PPAP文件一般是客户(主机厂)要求提交的资料,目的是考察供应商对客户在产品开发和生产以及供货的过程中是否是否能够达到要求,同时也是对供应商开发能力的一个审核,需要提交的资料包括:PPAP提交申请,wps-零件提交保证书,PFEAM-(生产)潜在失效模式分析,产品特性清单,工装检具清单,生产控制计划,PPAP 提交清单,MSA测量系统分析,Cpk&Ppk-初始过程能力研究,分供应商材料清单等1.PSW2.IMDS(客户要求时)2.DFMEA3.PFMEA4.Control plan5.Process flow digram6.全尺寸报告7.CPK8.MSA分析9.对应图纸10.材料报告,性能报告,图纸上要求的特性报告等。

11.检测实验室的证书(客户要求)还有其他客户特殊要求的,包装指导书,产能分析表等其他。

你看PPAP手册上面有具体说明。

生产件批准程序(PPAP)规定了包括生产和散装材料在内的生产件批准的一般要求。

PPAP的目的是用来确定供应商是否已经正确理解了顾客工程设计记录和规范的所有要求,以及其生产过程是否具有潜在能力,在实际生产过程中按规定的生产节拍满足顾客要求的产品。

目录B( 适用范围C( 条文解释PPAP产品件批准程序编辑本段B( 适用范围PPAP必须适用于提供散装材料、生产材料、生产件或维修零件的内部和外部供应商现场。

对于散装材料,除非顾客要求,PPAP可不作要求。

编辑本段C( 条文解释本文中出现“必须”(shall)一词表示强制执行的要求。

“应该”(should)一词表示强制执行的要求,但在执行方式上允许一些灵活性。

PPAP要素清单-A

1设计记录总成和零部件的图纸、的控制计划;DVP&R、PVP&R须由PD签字确认,且共同评估控DVP和PVP的签字认可,且进行PV试验的零件必须来自节拍生5过程流程图实际的过程流程图和布“返工”“返修”等工艺过程,个人建议:这样做为签收返工返修7控制计划生产控制计划和检验作★Component.Review.T eam(CRT)将共同确定供应商的SC/CC。

及检验条件更改的附件9尺寸结果3-5件总成和零部件的全10原材料、性能★规范的编号、日期和更改等级。

★试验的日期,材料分承包方的名称。

☺☺对于顾客开发的材料规范及有顾客批准的分承包方名单的产CFMA PT STA PPAP要求序号PPAP要求要求说明备注工程规范总成和零部件图纸并且对尺寸进行编号(零件图纸编号对照ESTA)☺☺供方必须具备所有的可销售的产品的设计纪录,包括:部件的设计纪录或可销售产品的详细资料。

☺☺对于所有电子版本的资料,供方必须制作一份硬拷贝来确定所进行的测量。

☺☺供应商应该有所有的规范,包括子规范,并建立管理表。

☺☺供方必须有尚未记入设计纪录中,但已在产品、零件或工装上2工程更改文件SREA3顾客工程批准CC/SC清单,DVP&R/PVP&R 4设计FMEA如果需要体现出来的任何授权的工程更改文件。

C:\Documents and C:\Documents andSettings\zchen19\DesSettings\zchen19\Des☺☺在批准SREA之前必须通过《询价议价表》通知采购,确认是否有商务方面的问题,比如价格等(供方申请,顾客授权批准)☺☺在设计纪录有规定时,供方必须具有顾客工程批准的证据。

☺☺CC/SC清单须供应商、PD和STA会签,且注明确定于何版本C:\Documents and C:\Documents andSettings\zchen19\DesSettings\zchen19\Des制方法是否有效。