冲压模具组立流程(3)

模具组立流程及各步骤的注意事项

模具组立流程及各步骤的注意事项下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!模具组装流程。

1. 检查并清洁。

检查模具各零件是否有损坏、缺失或变形。

冲压模具流程

冲压模具流程冲压模具的流程是什么,冲压模具有哪些具体的步骤。

小编给大家整理了关于冲压模具流程,希望你们喜欢!冲压模具流程1 工艺设计(1)根据冲压件产品图,分析冲压件的形状特点、尺寸大小、精度要求、原材料尺寸规格和力学性能,并结合可供选用的冲压设备规格以及模具制造条件、生产批量等因素,分析零件的冲压工艺性。

良好的冲压工艺性应保证材料消耗少、工序数目少、占用设备数量少、模具结构简单而寿命高、产品质量稳定、操作简单。

(2)确定工艺方案,主要工艺参数计算。

在冲压工艺性分析的基础上,找出工艺与模具设计的特点与难点,根据实际情况提出各种可能的冲压工艺方案,内容包括工序性质、工序数目、工序顺序及组合方式等。

有时同一种冲压零件也可能存在多个可行的冲压工艺方案,通常每种方案各有优缺点,应从产品质量、生产效率、设备占用情况、模具制造的难易程度和寿命高低、生产成本、操作方便与安全程度等方面进行综合分析、比较,确定出适合于现有生产条件的最佳方案。

此外,了解零件的作用及使用要求对零件冲压工艺与模具设计是有帮助的。

工艺参数指制定工艺方案所依据的数据,如各种成形系数(拉深系数、胀形系数等)、零件展开尺寸以及冲裁力、成形力等。

计算有两种情况,第一种是工艺参数可以计算得比较准确,如零件排样的材料利用率、冲裁压力中心、工件面积等;第二种是工艺参数只能作近似计算,如一般弯曲或拉深成形力、复杂零件坯料展开尺寸等,确定这类工艺参数一般是根据经验公式或图表进行粗略计算,有些需通过试验调整;有时甚至没有经验公式可以应用,或者因计算太繁杂以致于无法进行,如复杂模具零件的刚性或强度校核、复杂冲压零件成形力计算等,这种情况下一般只能凭经验进行估计。

(3)选择冲压设备根据要完成的冲压工序性质和各种冲压设备的力能特点,考虑冲压加工所需的变形力、变形功及模具闭合高度和轮廓尺寸的大小等主要因素,结合工厂现有设备情况来合理选定设备类型和吨位。

常用冲压设备有曲柄压力机、液压机等,其中曲柄压力机应用最广。

冲压模具装配工艺及调试步骤930人阅读

冲压模具设计及装配步骤1、设计步骤:从图纸产品—模具设计—模具加工—模具装配—安装调试2、加工方法:工序集中法、工序分散法1、基本加工方法:机械加工、电加工、钳工2、制定加工工艺路线; 分析图纸—毛坯准备—机加工—钳工—热处理—磨—电加工—热处理—精修—检验毛坯准备:铸造毛坯、锻造毛坯、型材机加工:车、铣、刨、磨; 热处理:淬火加低温回火电加工:电火花、线切割3、凹模加工工艺分析图纸—准备毛坯—热处理退火—刨、铣六面—磨四面对角尺—钳工划线、钻孔、攻丝、铰孔—热处理淬火—电加工—热处理回火—钳工修配—退磁检验—试制4、凸模加工工艺分析图纸—备料—锻打CBA—热处理退火—机加工—钳工划线、打孔、攻丝—热处理淬火—磨—电加工—热处理回火—精修—退磁检验5、凸模固定板加工工艺备料—钢板切割—刨铣六面—磨四面—钳工划线—电加工—精修—检验6、卸料版加工工艺分析图纸—钢板切割—刨铣六面—磨四面—钳工划线—线切割—精修—检验3、模具装配1、方法:互换法、选配法、修配法2、步骤分析图纸—检查零件(工作零件,凸、凹模。

定位零件,挡料销、导料销。

卸料零件,卸料版。

导向零件,导柱导套。

支撑与固定零件,模柄、固定板。

其他零件)—准备夹具—装配前的预加工—基准部件装配—凸模与凸模固定板装配—上模组件上装配卸料装置—下模组件上装配定位组件—总装—试冲纸3、安装过程(1)加工上模座上的模柄孔,螺钉孔,螺钉过孔(2)将装配好的下模座组件放在工作台上(3)按尺寸要求放上等高垫块(4)将组装好的凸模固定板放在等高垫块上(5)调整凸凹模间隙(6)放上垫板(7)放上模座并活动上模座,使导柱导套活动自如(8)检查凸凹模之间的间隙(9)拧紧螺钉销钉(10)将上模拿下,以凸模固定板上的销钉作为模板配,铰模座上的销钉孔(11)松开螺丝装入模柄4、安装调试1、安装总体步骤(1)准备工作(模具、材料、工具、夹具)(2)压力机准备(工作干净、设备检查)(3)将下模座放入压力机工作台大致位置,漏料孔对准,将上模合模(4)将压板螺丝套入下模座,预紧螺丝(5)松开滑块,上模柄并压紧模柄(6)手动飞轮使滑块下移,模柄对准模柄孔。

冲压模具组立试模流程

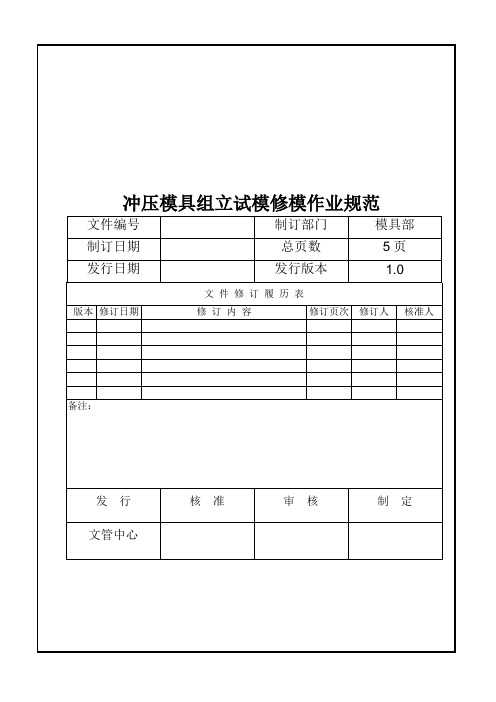

文件编号

制订部门

模具部

制订日期 发行日期

总页数

5页

发行版本

1.0

版本 修订日期

文件修订履历表

修订内容

修订页次 修订人 核准人

备注:

发行 文管中心

核准

审核

制定

编号

冲压模具组立试模作业规范

版本

1.0

页次 1/5

1、目的:

为了确保我司冲压新模具在模具组立及试模过程中操作规范化,特制订此文件。

丝紧固,然后将上模座灌胶孔泡粗,用酒精清洁灌胶孔及导套,进行灌胶,此工序需 确保胶剂粘合牢固。 5。2。1.7)装入浮料销﹑等高套筒﹑弹簧﹑吹气装置等,并在模座正面印上模号﹑料号﹑等 模具参数

编号

冲压模具组立试模作业规范

版本 1。0 页次 4/5

5。2、模具全面审查

5。2.1.弹簧:成形活动冲子用绿色或咖啡色弹簧,并考虑弹簧行程;压料弹簧用矩形弹簧, 浮料用线簧;

6、附表:

6。1.附表 1:新模组立试模报告

5.2。模具组立

5.2.1。1)脱料板组立:将脱料板入子﹑脱料板成形工件﹑引导针等装入模板内,将脱料背 板用螺丝固定在脱料板上。

5.2。1。2)下模板的组立:将冲裁入子仁﹑成形入子﹑导料板等装到模仁固定板上。此工序

应确冲裁入子刀口朝上,浮料销和其它活动入子运动自如等。另外废料是否畅通无 阻,脱料板与下模板是否能贴死,并通过冲裁冲子透过剥料板伸入冲裁入子切纸法 确认冲裁间隙和位置是否 OK;

5。2。1。3)上模板组立:将冲子固定板入子,冲子装入上模板,并用压板将冲子固定,同样确

保入子不能高于模面.确认脱料板背板与冲子固定板是否能贴死.

冲压模具组模程序

冲压模具组模程序一依图纸清理零件1.清查零件,防止零件与图纸不符合。

2.线割件与标准件须研磨加工,用零件盒区分。

3.细小工件与大型工件分开装,防止损坏。

4.将清点好的零件进行合理倒角二依图纸清理模板1.测量模板厚度是否在图纸尺寸范围之内。

2.测量模板平行度,分别测量各板前后左右6个点是否在±0.002以内。

3.模板垂直度检验,千分表测量其上下偏听偏差是否在±0.002内。

4. 将模板上(定位销孔.过孔.导料板让位处.副导套孔.弹簧过孔.零件敲击孔)进行圆滑倒角(先用砂轮打磨头倒角.再用牛皮打磨头抛光)5. 模板表面用800-1000号砂纸推平(将号砂包在指丁的模板推块上)6. 模板表面推平后再用纤维油石将框口内线割氧化层去除.7. 用去污油把模板清洗干净(最好用纸将清洗过的模板表面轻轻抹一遍.再用气枪吹去纸屑或布屑).试配合销间隙.三导柱,导套组装1.清洁导柱,导套,加油试配,如较紧,则检查是否偏心。

2.清洁模板导套,将外沿涂上润滑油(或机油),对准孔沿,轻轻装入。

3.导套装好后,用辅助导柱插入导套是否滑配。

4.夹板反转,正面向上,清洁干净内孔,导柱螺牙端涂上机,轻轻装入夹板。

5.用千分表检查导柱的垂直度。

6.将夹板,脱料板,下模板脱磁后三块叠合在一起,拉动导柱,是否顺畅。

四零件组装(一)下模1.研磨后的工件用分厘卡检查,将入块外围分别试配,可以插入则把入块外沿用600#以上油石倒圆滑。

2.清理干净入块内孔,将模板反转,底面朝上,入块脱磁后,刀口方向朝下,对应装入模板。

3.用细红铜棒轻轻敲入,发现较紧,退出检查原因。

4.入块两端或一端高出模板时,应检查入块,还是模板孔的垂直度是否偏差。

5.成型入块应抛光后装入。

6.没有防呆方向的入块应对照图纸进行确认检查。

7.浮升梢在模板内是否顺畅,如太紧,则检查浮升梢,还是浮升梢孔的尺寸不符。

(二)夹板1.依下模板类似方法,入块可以正,反面装入。

第三单元模具冲压工作过程

一、冲压工作过程演示 1、冲压变形过程 ❖ ①模具工作动画演示 ❖ ②模具工作动画演示 2、冲裁件断面形态

是倒装还是正装? 怎样卸料? 怎样出件?

同学们自己画出断面形态示意图?

冲裁间的结构工艺性

B>2t

第三单元 模具冲压工作过程

①冲裁件的形状和尺寸 ❖ 形状设计尽量简单、对称,同时减少排样废料。 ❖ 冲裁件的外形或内孔应尽量避免尖角,各直线或曲 ❖ 线的连接处,应有适当的圆角转接, ❖ 最小值r见表2-1。 ❖ 冲裁件的凸起和凹槽宽度不应小于板料厚度2倍 ❖ a>2t,孔与孔、孔与边缘的距离一般b≥1.5t;b1 ≥t。 ❖ 冲孔时,孔径不能太小见表2-2。

第三单元 模具冲压工作过程

②冲裁件的尺寸精度和表面粗糙度 ❖ 金属件内外形的经济精度不高于IT11,见 表2-4,一般落料精度最好低于IT10,冲孔精 度最好低于IT9。冲裁断面近似表面粗糙度见 表2-5。 ❖ 非金属件的内外形的经济精度为IT14、IT15。 ❖ 冲裁尺寸标注应符合冲压工艺要求。

冲压模具组模流程

冲压模具组模流程下面是更口语化的冲压模具组模流程:第一步:准备妥当模具选对:看你要冲的材料、尺寸、厚度,还有产量要求,挑个合适的冲床。

记得看看模具高不高,能不能塞进冲床的工作台下面。

清理干净:冲床上下台面擦得亮堂堂的,不要有脏东西。

模具底下的下模座也得平平整整,没有杂物。

第二步:开始拼装滑块抬高:先把冲床滑块升起来,然后慢慢降到最低点,用那个“一毫米一毫米降”的模式。

模柄对准:模具带模柄的话,对准模柄孔,降到最低点,让模柄紧紧卡在模座上。

没模柄的装法:没有模柄的模具,找个合适的位置放下,注意有废料孔的模具,千万不能堵住孔。

第三步:装组件脱料板装好:把脱料板里面的零件,比如脱料板入子、脱料板成形工件、引导针什么的,一一装进模板,用螺丝把脱料背板固定好。

下模板拼起来:把冲裁入子、成形入子、导料板等塞进模仁固定板,注意冲裁入子的刀口朝上,活动的零件(比如浮料销)要能灵活动,废料要能顺利出去,脱料板和下模板要贴得严实。

上模板拼上:把冲子固定板入子、冲子装到上模板,用压板压紧。

记住,冲子的高度不能超过模面。

第四步:合模检查没弹簧先试试:先把上下模贴在一起,看看冲子和剥料板的位置对不对,下模板和成形冲子会不会打架,主导柱有没有冒出来。

看看平行不:通过模板间的缝隙,判断上下模是不是平行。

如果需要,用AB胶或者快干胶把主导柱粘牢,让它比上模座低个几毫米。

第五步:装剥料板零件归位:把剥料板入子、导向销、剥料板成形工件、剥料套(推料杆)等装进剥料板。

注意剥料板入子不能太高,剥料板背板要能挡住入子、成形工件往后跑。

第六步:胶水加固下模涂胶:用定位销把下模板和下模座对准,用螺丝拧紧,然后在它们之间的灌胶PIN 上涂上680胶,粘得牢牢的。

上模也涂胶:通过付导柱把上模板和下模板对准,保持平行,用螺丝拧紧,再涂上680胶,粘住上模板和上模座。

第七步:最后检查与调试全面复查:再看看所有的零件都装好了吗,螺丝都拧紧了吗,活动的部分能不能自由活动。

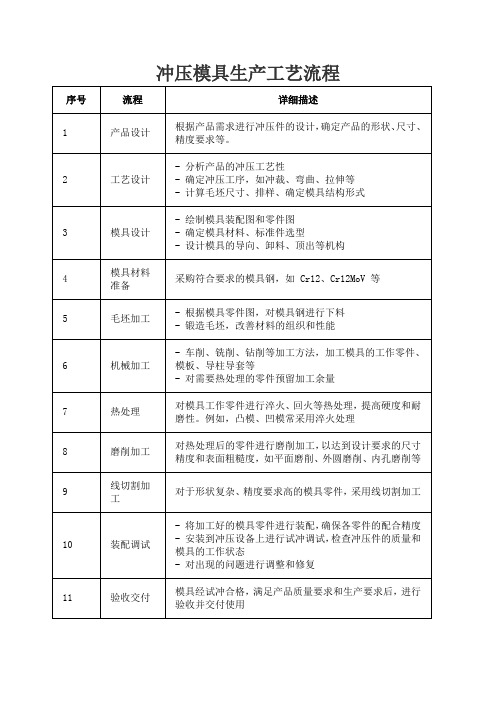

冲压模具生产工艺流程

11

验收交付

模具经试冲合格,满足产品质量要求和生产要求后,进行验收并交付使用

4

模具材料准备

采购符合要求的模具钢,如 Cr12、Cr12MoV 等

5

毛坯加工

- 根据模具零件图,对模具钢进行下料

- 锻造毛坯,改善材料的组织和性能

6机械Leabharlann 工- 车削、铣削、钻削等加工方法,加工模具的工作零件、模板、导柱导套等

- 对需要热处理的零件预留加工余量

7

热处理

对模具工作零件进行淬火、回火等热处理,提高硬度和耐磨性。例如,凸模、凹模常采用淬火处理

冲压模具生产工艺流程

序号

流程

详细描述

1

产品设计

根据产品需求进行冲压件的设计,确定产品的形状、尺寸、精度要求等。

2

工艺设计

- 分析产品的冲压工艺性

- 确定冲压工序,如冲裁、弯曲、拉伸等

- 计算毛坯尺寸、排样、确定模具结构形式

3

模具设计

- 绘制模具装配图和零件图

- 确定模具材料、标准件选型

- 设计模具的导向、卸料、顶出等机构

8

磨削加工

对热处理后的零件进行磨削加工,以达到设计要求的尺寸精度和表面粗糙度,如平面磨削、外圆磨削、内孔磨削等

9

线切割加工

对于形状复杂、精度要求高的模具零件,采用线切割加工

10

装配调试

- 将加工好的模具零件进行装配,确保各零件的配合精度

- 安装到冲压设备上进行试冲调试,检查冲压件的质量和模具的工作状态

冲压模具组立试模流程.

编号

冲压模具组立试模作业规范

版本

1.0

页次 4/5

5.2、模具全面审查

5.2.1.弹簧:成形活动冲子用绿色或咖啡色弹簧,并考虑弹簧行程;压料弹簧用矩形弹簧,浮

料用线簧;

5.2.2. 模具各部分之间的连接和紧固是否牢靠

5.2.3. 安全检测装置是否齐全,性能是否可靠;

5.2.4. 模具内部气路是否顺畅;

等;其次解决影响产品外观的问题:跳屑,压痕,模痕,拉毛,闪位不够等,同时处

理堵料问题;最后调整和维修产品的尺寸参数,功能参数和装配参数等.

5.3.2.4. 根据试模时调整与维修状况如实填写试模报告,并修正模具图面.

5.4. 样品生产与量测

5.4.1. 样品生产:手工送料或自动送料生产出所需数量的尺寸,外观,功能,装配性均 OK

5.2.5. 各部件相对运动是否自如;

最后,根据组立修改工件情况填写《新模组立试模报告》,修正模具图面。

5.3、试模:

5.3.1.准备工作

5.3.1.1. 试模材料的领用:领用前要根据送样数量﹑以及试模耗料量估算领用数量

5.3.1.2. 将模具各调整滑块调至最外面,以免打坏模具;

5.3.1.3. 试模机台的选用:考虑参数为吨位,精度,行程,工作面大小,落料孔大小,架模高

侧滚轮定位料条后,取出料条.接着将料条送至冲工艺孔工站与第一个定位针

之间(但不能使刀口单边切料受力)一次冲下.随后通过定位针对准定位孔精确

定位,逐次送进一个.送料时要仔细观察送料时的异常,如带料,挡料,闪位不够

等.

冲压模具组立试模作业规范 编 号

版本 1.0

页次 5/5

5.3.2.3. 模具调整与维修:首先排除影响连续冲压模连续送料的障碍:带料,卡料,挡料

第三单元模具冲压工作过程

Байду номын сангаас

第三单元 模具冲压工作过程

第三单元 模具冲压工作过程

①冲裁件的形状和尺寸 ❖ 形状设计尽量简单、对称,同时减少排样废料。 ❖ 冲裁件的外形或内孔应尽量避免尖角,各直线或曲 ❖ 线的连接处,应有适当的圆角转接, ❖ 最小值r见表2-1。 ❖ 冲裁件的凸起和凹槽宽度不应小于板料厚度2倍 ❖ a>2t,孔与孔、孔与边缘的距离一般b≥1.5t;b1 ≥t。 ❖ 冲孔时,孔径不能太小见表2-2。

第三单元 模具冲压工作过程

②冲裁件的尺寸精度和表面粗糙度 ❖ 金属件内外形的经济精度不高于IT11,见 表2-4,一般落料精度最好低于IT10,冲孔精 度最好低于IT9。冲裁断面近似表面粗糙度见 表2-5。 ❖ 非金属件的内外形的经济精度为IT14、IT15。 ❖ 冲裁尺寸标注应符合冲压工艺要求。

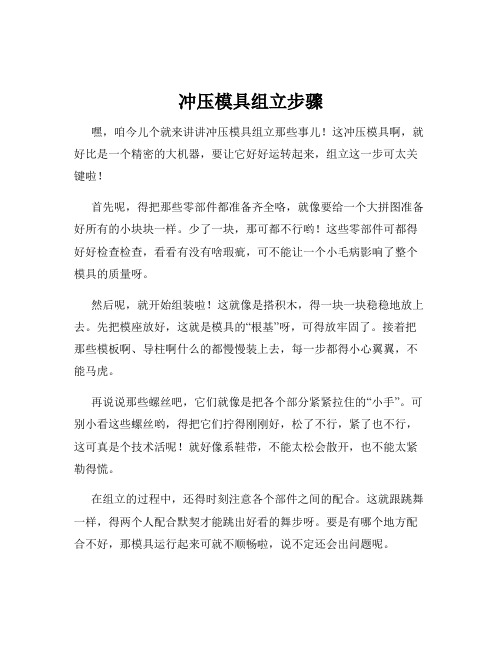

冲压模具组立步骤

冲压模具组立步骤嘿,咱今儿个就来讲讲冲压模具组立那些事儿!这冲压模具啊,就好比是一个精密的大机器,要让它好好运转起来,组立这一步可太关键啦!首先呢,得把那些零部件都准备齐全咯,就像要给一个大拼图准备好所有的小块块一样。

少了一块,那可都不行哟!这些零部件可都得好好检查检查,看看有没有啥瑕疵,可不能让一个小毛病影响了整个模具的质量呀。

然后呢,就开始组装啦!这就像是搭积木,得一块一块稳稳地放上去。

先把模座放好,这就是模具的“根基”呀,可得放牢固了。

接着把那些模板啊、导柱啊什么的都慢慢装上去,每一步都得小心翼翼,不能马虎。

再说说那些螺丝吧,它们就像是把各个部分紧紧拉住的“小手”。

可别小看这些螺丝哟,得把它们拧得刚刚好,松了不行,紧了也不行,这可真是个技术活呢!就好像系鞋带,不能太松会散开,也不能太紧勒得慌。

在组立的过程中,还得时刻注意各个部件之间的配合。

这就跟跳舞一样,得两个人配合默契才能跳出好看的舞步呀。

要是有哪个地方配合不好,那模具运行起来可就不顺畅啦,说不定还会出问题呢。

还有啊,组立的时候得有耐心,不能着急。

就像绣花一样,得一针一线慢慢地来。

要是着急忙慌的,很可能就会出错,那可就得不偿失啦。

等模具组立得差不多了,还得再仔细检查检查。

这就像是考试完了要检查一遍试卷一样,看看有没有遗漏的地方,有没有没装好的地方。

只有经过这样认真的检查,才能保证模具能正常工作呀。

你想想,要是模具没组立好,那生产出来的东西能合格吗?那肯定不行呀!所以说呀,冲压模具组立这事儿可太重要啦,绝对不能马虎对待哟!咱可得把这个大机器组装得稳稳当当的,让它为我们好好工作,生产出高质量的产品来!这就是冲压模具组立的步骤,你记住了吗?。

冲压模具组立流程

Page:24/37

1.模架組立(續)

1-4 模架組立灌胶OK后将残留的胶清除干淨﹔ 1-5 模座組立完成以后要在12H固化后方可以進行模板灌胶. 注意:别忘了在模座上刻上:模號、 料號、 PITCH 、料厚× 料寬.

5-4.用定位銷將兩塊板 連接固定用M6*15內

1

2

螺絲將背板固定

3

4

Page:35/37

6.上模灌膠

6-1以主付導柱為上下定位 基准﹐將上下模結合在一 起 6-2再一次用0.01mm量測組合 后的間隙﹐避免組裝后帶來的誤差

Page:36/37

Page:6/37

2.工具/量具及輔助用品的准備

如:氣槍,抹布,酒精,抛光 膏,L型扳手,638/680 胶 ,纖維油石,挫刀,卡尺,塊 規,千分尺,塞規等等

抛光輪

常用工具

千分尺

塞規

塊規

Page:7/37

千分表 高度規

3. 設計师交底:

了解要組立的模具,產品圖,排样圖, 模具零件圖:

4. 零件備品清点:

Page:17/37

7.各段部件的量測確認 (續)

7-3模板累計誤差量測:

将模板組合在一起用千分表量測 模板翹曲及平行度,并将六組以 上的数据計录下来 ,理輪上要求 變形量不超過0.016 mm

提示:量測时整个面不能低于六点

Page:18/37

7.各段部件的量測確認 (續)

7-4 模板實際測試:

牙絲处理

Page:9/37

5.模板作鉗工处理(續)

5-3. 用氧化鋁抛光輪把灌胶PIN孔内毛刺去除。

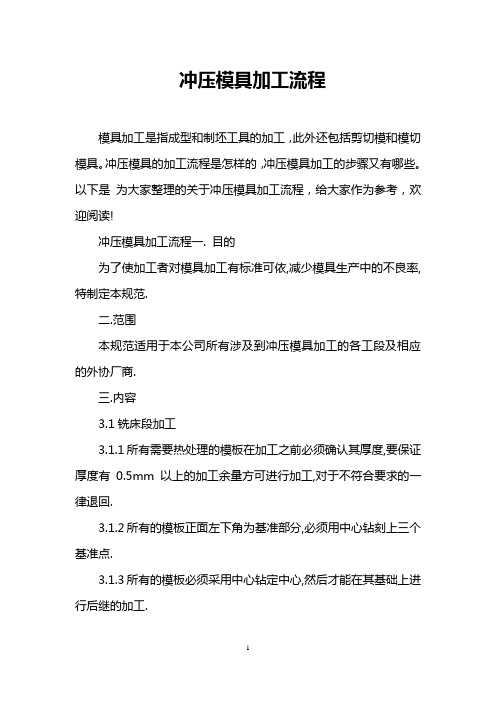

冲压模具加工流程

冲压模具加工流程模具加工是指成型和制坯工具的加工,此外还包括剪切模和模切模具。

冲压模具的加工流程是怎样的,冲压模具加工的步骤又有哪些。

以下是为大家整理的关于冲压模具加工流程,给大家作为参考,欢迎阅读!冲压模具加工流程一. 目的为了使加工者对模具加工有标准可依,减少模具生产中的不良率,特制定本规范.二.范围本规范适用于本公司所有涉及到冲压模具加工的各工段及相应的外协厂商.三.内容3.1铣床段加工3.1.1所有需要热处理的模板在加工之前必须确认其厚度,要保证厚度有0.5mm以上的加工余量方可进行加工,对于不符合要求的一律退回.3.1.2所有的模板正面左下角为基准部分,必须用中心钻刻上三个基准点.3.1.3所有的模板必须采用中心钻定中心,然后才能在其基础上进行后继的加工.3.1.4每块模板的上都有两个Φ6.00的基准孔,铣床加工时其底孔必须用Φ4.00的铰刀铰穿,以便线割时好找相对位置.3.1.5所有铣床加工的部分其加工精度必须保证在±0.1mm以内.3.1.6所有的螺丝沉头必须保证螺丝放进去单边有0.3mm以上的摆动量.3.1.7所有的圆孔必须倒角,但倒角不能过大.3.1.8所有要求镗孔的部分其精度必须达到±0.005mm,且其表面要很光洁.3.1.9所有避位的R角必须达到规定要求,对于热处理过后的模板铣避位时一定不能出现烧刀现象.3.1.10对于很复杂的避位可以采取铣床初逃,电火花清角来达到其要求.3.1.11所有模板的螺牙在无特殊要求的情况下底孔一律钻穿,且螺牙不可攻歪,要保证螺丝能很顺利的扭进去.螺牙中不可残渣,以避免热处理后螺丝扭不进去.模板在热处理前最好在螺牙中装上止付螺丝,以避免螺纹烧变形.3.1.12所有的螺牙必须采用图面指定的螺距,在没有指定的情况下采用标准的螺距.3.1.13所有的铰孔必须保证合销能很轻松的敲进去,且之间的位置度必须保证在±0.005mm以内.3.1.14 所有的避位,沉头及螺牙在加工时一定要注意正反面,凡标有FB的均为反面加工.3.1.15所有的外协厂商在加工时必须要有一份加工说明对照表,且必须在完全理解的情况下方可进行加工.3.1.16对于铣床段出现的不良需及时相关人员反映,在没有得到确认的情况下不可流入下一工段,以避免不必要的损失及延误交期.3.2磨床段加工3.2.1所有要求研磨的工件,其表面不能太粗.对于成形和裁剪的冲子和入子表面一定要很光洁,且不允许有烧刀,啃刀现象.3.2.2在图纸没有标明和没有允许的情况下,所有的工件的R角一律不准倒C角,必须按图档规定的要求大小去加工.3.2.3所有的模板的厚度一律不允许低于规定尺寸.3.2.4长度小于300mm的模板平面度必须保证在±0.005mm以内.且侧面必须见光.3.2.5所有的模板表面不允许有明显的磨纹.3.2.6所有的成形冲子和成形入子可以采用磨床加工到位.3.2.7对于冲0.1mm以下的精密冲模(模具图纸上会有精密冲模四个字)热处理后的模板必须采取以下加工工艺:(1) 对于固定板,脱料板和下模板首先采用磨床初磨,留0.1mm 的余量,再采用慢丝初割,单边留0.1mm的余量,然后磨床磨到位,最后慢丝再精修三刀.(2) 对于上垫板,下垫板和脱背板首先采用磨床初磨,留0.1mm的余量,再采用快丝割到位,最后磨床磨到位.3.3线割段加工3.3.1所有慢丝线割的部分在无特殊说明的情况下均需割一修二,精度至少保证在0.005mm以内.3.3.2每块模板上都有两个Φ6.00基准孔,不管是新模板线割还是改模,修模都有必须以这两个孔为基准,此两个孔必须割一修三.3.3.3所有的模板在线割前必须用校表测量其平面度,只有平面度保证在0.01mm以内方可进行线割,且线割时必须保证其垂直度.3.3.4所有的固定板,脱料板和下模板一律采用慢丝线割,上模座,上垫板,脱背板,下垫板和下模座在没有特殊说明的情况下一律采用快丝线割.3.3.5所有的导柱孔,导套孔和合销孔在线割时必须在45度的角上加油槽.3.3.6所有的固定板的直角部分必须逃角,脱料板的直角部分在图纸要求逃角情况下才可逃角.3.3.7在无特殊说明的情况下所有的刀口的直部为3mm,斜度为单边0.8度.3.3.8所有的导柱孔,导套孔,合销孔及很小的异形孔在线割时均需与实物相配.3.3.9线割部分的所有R角必须严格按图档要求加工,不得擅自更改.如果加工确实有困难请与工程部协商再决定.3.3.10对于精密冲模的线割部分至少割一修三.最好先将冲子,入子割好,再去配割脱料板,固定板和下模板,为保证精度所有的模板,冲子和入子必须由同一家供应商,同一种类型的线割机进行线割.3.3.11上模座和上垫板的线割废料均需保留.3.3.12除成形冲子和成形入子外,所有剪切部分的冲子和入子内外形腔必须采用线割从料板上一次性割出以保证精度.3.3.13所有要求线割的部分必须严格按电子档线割,不得按图纸手工画图加工以避免出错,且必须保证电子档的正确性.特别对于修模的零件,一定要确认电子档是不是当天最新的图档.四.异常处理工程部有权拒绝接受不符合要求的工件,并要求责任部门或外协厂商重制.模具加工注意事项1、工艺编制简明、表达详细,加工内容尽量数值化表达;2、加工重点难点处,工艺要特别强调;3、需要组合加工处,工艺表达清楚;4、镶块需单独加工时,注意加工精度的工艺要求注明;5、组合加工后,需单独加工的镶块零件,组合加工时工艺安装单独加工的基准要求;6. 模具加工中弹簧是最容易损坏的,所以要选择疲劳寿命长的模具弹簧。

冲压模具制造流程

冲压模具制造流程冲压模具,是在冷冲压加工中,将材料(金属或非金属)加工成零件(或半成品)的一种特殊工艺装备,称为冷冲压模具(俗称冷冲模)。

冲压模具的制造流程是什么。

以下是店铺为大家整理的关于冲压模具制造流程,给大家作为参考,欢迎阅读!冲压模具制造流程l 、升图和制造工艺模型:根据零件图对其各部尺寸按锌合金线收缩系数定向放缩尺,并设计浇冒口和冷铁。

所以绘制出模型工艺图,根据此图加工制造工艺模型。

2、凸模模形制造:按照模型工艺图提供的各项尺寸,选用优质木材制作凸模模型。

模型的尺寸精度要求达到木模二级精度。

木模表面涂刷漆片使表面粗糙度Rz值小于10μm 。

拔模斜度取士1 °。

3 、凹模模型制造:凹模制造是在凸模工作表面上贴上一层与产品零件厚度相等的铅皮,以制出凸、四之间的间隙。

应对凸模铅皮表面进行喷漆,以使铸后的凹模型面的粗糙度数值小。

凹模模型采用熟石膏制造。

为了凸、凹模模型在浇铸石膏时便于分开,应在分模面上喷涂一层脱模剂(如聚苯乙烯的甲苯溶液)。

浇铸后,应将石膏凹模模型进行千燥,之后再,进行脱模。

应对型腔表面及分模面进行喷漆。

4、造型。

选用强度高、颗粒较细的型砂作为造型材料。

因为锌合金浇铸温度比较低,对型砂的耐火性和透气性要求不高。

对凸模和凹模分别进行造型,可以选用砂箱造型或地坑造型等造型方法。

按模具的要求,浇铸系统采用底注式或敞开式。

由于锌合金收缩系数较大,应设补缩冒口。

5 、锌合金熔化6 、浇铸:对于中、小型模具可以采用干型浇铸,也可以.采用涅型浇铸。

涅型浇铸的排气孔应多些。

浇铸锌合金时,应使合金液流缓慢而平稳地注入型腔。

对于大型模具,为了防止或减少模具型腔变形,浇铸时可以在型腔周围设置冷却水管或加冷铁,保证液态合金的顺序凝固。

7 、锌合金模具铸件的冷却、清理和修饰:浇铸后的模具铸件一般采用自然冷却,但对形状简单的小型模具铸件也可以采用水冷的方法进行冷却,这样有利于合金机械性能的提高。

冲压模具生产厂家 冲压模具生产工艺流程

冲压模具生产厂家冲压模具生产工艺流程冲压模具生产厂家冲压模具生产工艺流程五金冲压模具制作流程一.毛胚材料加工:1.铣六面对角尺(垂直度误差不大于0.1/),同一付模具材料长宽尺寸一致即可,厚度留0.2mm磨量(需淬火件留0.5mm磨量);棱边倒角。

2.磨上下两平面,(须要淬火工件领0.3mm)二.机加工:1.根据图纸分别扣、攻打各螺钉牙孔及过孔以及穿着丝孔等;2.铣各漏料孔或成形部分;3.热处理后,工件需磨上下两平面及基准边;4.车加工各回转件,公差按图要求。

☆☆所有销钉孔都无法先加工:须要热处理的钻穿丝孔,其余都在加装就是分体式扣、钳三.线割:按图纸规定的协调建议线割去各个成型部分。

导柱、导套与模架紧配合;冲头与固定板过渡配合;销钉与各孔均为过渡配合。

四.加装:1.先按图装配模架,确保导柱、导套与模架垂直并运动顺畅;2.在模架上先紧固凹模,按图纸取值间隙将适当厚度的铜皮光滑地放到凹模周边,再装入凸模,试冲纸片确认四周毛刺光滑后,套管圆锥、凹模并配打销钉。

(如果就是无机模,还须要对不好孔位间隙再紧固圆锥、凹模)。

3.之后再装好卸料及顶出机构五.模具整体加工顺序:1.优先加工需要热处理的工件2.其次加工.须要线切割的工件3.然后加工模架部件即上托和底座4.再后加工其它部件。

5.加装、试模五金冲压模具的分类按完成工序的性质分类,包括冲裁模、弯曲模、拉深模等;按工序的组合程度分类,包括单工序模、级进模、复合模等;按自动化程度分类,包括全自动模、半自动模、手动模;按模具材料分类,包括聚氨酯橡胶模、钢模等;看你从哪个角度说。

如果是按第一种分类,具体包括冲孔模、落料模、切边摸、切断模、剖切模、整修模、切舌模、弯曲模、拉弯模、拉伸模、卷圆模、胀形模、翻边模、翻孔模、缩口模、扩口模、整形模、校平模、精冲模等。

通常可以按以下几个主要特征分类:1.根据工艺性质分类:(1)冲裁模沿半封闭或袒露的轮廓线并使材料产生拆分的模具。

冲模组立教程

3-1.5S工作 3-2.工具/量具 3-3.稽查图档/图纸 3-4.零件的清点 3-5.模板零件钳工处理 3-6.各段部件量测确认

4.模具组立步骤细节

一.冲模通识之基本观念

1.1 沖压制品分类

滑轨类 屏敝罩架类 小五金类

端子类

LED端子类

一.冲模通识之基本观念

1.2 沖模材料简介

利用千分表量测,将手压在 模板另一端,运用变形支点 原理,观察另一端千分表刻 度是否有变化来量测模板有 否翘曲,正反面以及四个对 角点均要量测,模板的变形 及翘曲量一般不超过0.003mm。

模板代号及名称

一.冲模通识之基本观念

1.3 冲模结构简介 (二)--副导柱灌胶。

一.冲模通识之基本观念

1.3 冲模结构简介 (二)--副导柱实配。

二.冲压工作人员之基本素养及工作概要

2.1 员工基本素养

❖ 小心、细心、耐心、责任心加强。 ❖ 技:多动手实做。 ❖ 术:多行、多问、多想。 ❖ 理论引导实践,实践验证理论。 ❖ 善于总结经验、勇于创新。

3-5.组立前应准备之准备工作—钳工处理

5-4. 使用锉刀、带柄砂轮、粉红色氧化铝、 纤维油石,圆棒对圆孔及方空口部作倒角 并对孔内进行氧化层处理。 5-5.氧化铝砂轮头部修成锥度,以便作倒 角,将孔位前端做适当之倒角处理,有利 于另件装入模板避免锐角伤及工作人员。

3-5.组立前应准备之准备工作—钳工处理

5-6.利用细油石,砂纸及海绵 砂轮将已倒角过之孔位上所产 生之毛刺去除避免另件装入时, 将毛刺带入孔内,造成孔内壁 或另件外表刮伤,避免因毛刺 外露,造成组立时,板与板之 间密合性不良,平行度差。

提示:线割之圆孔,方孔内氧化层 一定要作细节性处理。

冲压模具组立试模流程

5.2.1.7)装入浮料销﹑等高套筒﹑弹簧﹑吹气装置等,并在模座正面印上模号﹑料号﹑等 模具参数

4 页脚内容

冲裁模具的基本结构及工作原理

冲压模具组立试模作业 规范

编 号

版 本

1.0

页 次

1/5

1、目的:

为了确保我司冲压新模具在模具组立及试模过程中操作规范化 ,特制订此文件。

2、范围:适用于公司所有冲压新模具.

3、定义:无

4、职责:设计工程师:提供新模之产品图、模具零件图,并提供技术指导。

模具师傅:按照规范高精度,高质量的完成模具组立及试模。

5、作业流程:

5.1.准备工作

5.1.1)设计工程师切入:提供产品图 ﹑模具零件图,并提供技朮指导。 5.1.2)模具零件的整理与清点,根据模具零件清单,责任模具组立人员进行模具零件 清点。模具零件清点时,注意保护零件刀口不受碰撞受损。 5.1.3)模具零件的查检,包括模板﹑工件的形状﹑尺寸﹑材质硬度是否与图面一致。 5.1.4) 标准件领用:标准冲子﹑主导柱整组,付导柱整组,灌胶,等高套筒,压板,弹簧, 定位销,引导针,合销,垫片,螺丝等。 5.1.5) 打磨并清理模板,去除模板表面以及框口内的铁屑和杂物,测量模板厚度尺寸, 使用风磨机将尺寸刻在模板侧面。 5.1.6) 零件研磨,根据零件图进行冲头,入子 线头及挂台研磨,零件高度镶入模板 研磨,确保零件与模板垂直度及平面度。 5.1.7) 零件刻字:使用风磨机(气动砂轮笔)在各工件非工作面上刻上模号﹑件号。 5.1.8) 零件退磁,利用去除加工磁性,在退磁时需在退磁器工作台面垫一层抹布,防 止退磁时划伤工件表面。 5.1.9)倒角:包括入块﹑模板框口的倒角(下模板及脱料板工作面不可倒角)以及脱 料板入子的冲子入口侧倒角。 5.1.10)试配:标准件,整组冲子与入子﹑冲子与模板的试配,确保非滑动入子轻敲入, 冲子及滑动入子能与配合零件(模板)轻松滑动。

模具组立作业指导书

6.2.5安装主导柱(针对外购模座以外)

6.2.5.1将下模座单独平放于钳工桌面的垫布上

6.2.5.2主导柱配合孔内壁,涂上润滑脂,将冷冻的主导柱(提前24H进行冷冻,主导柱和副导柱分别以布包上,防止结霜)取一支且擦拭干净,注意手用布拿据持区,勿摸配合区以免导柱热膨胀,先用手将主导柱压入配合孔,调整与下模座模面垂直。

6.2.5.3用铜棒垂直敲入至台肩距模面约8MM处

6.2.5.4手握抬模螺栓,空起下模座模板底部对应主导柱孔上安装锁紧垫圈及螺栓,将主导柱拉至台肩与模面紧密接触,其余以同样方法安装

6.2.6安装副导柱

6.2.6.1将脱料板/夹板用垫块垫起,反面/反面朝上,垫块间距不要太大,以免敲击导柱模板变形。

6.2.6.2副导柱配合的孔以清洁布擦拭干净后,在内壁涂上牛油,取冷冻的副导柱一支擦干净,用布包手副导柱压入配合孔,调整垂直度,用铜棒敲入,不可高出模板正面,其余安装方法相同,装好扣用M6螺丝锁紧

6.2.2.3螺纹孔实配,牙孔有无锁不顺畅的。

6.2.2.4是否有漏加工

6.2.2.5如以上检查有品质异常,第一点因加工造成要及时联络加工单位返修,并填写品质异常联络单;第二点因图面错误造成,则及时通知设计修改图面,返修或重制。以上问题点记录于《组模报告》中。

6.2.3模板和工件钳工作业

6.2.3.1将所有工件模板进行去磁

6.2.3.2将所有工件进行选择性倒角、抛光

A.模板

a:作业之前,应先将干净的布铺于钳工桌上,以防止模板遭铁屑\铜屑刮伤

b:模板周边棱角倒角为C2.5且去掉毛刺,抛光压平触摸感觉光滑

c:脱背板正面和镶件正面要用合金笔头进行倒角

冲压模具组立流程

冲压模具组立流程The stamping die assembly process is a crucial step in manufacturing, as it directly impacts the quality and efficiency of the production line. 冲压模具组立流程是制造业中至关重要的一步,它直接影响着生产线的质量和效率。

First and foremost, the stamping die assembly process requires meticulous planning and coordination. 首先,冲压模具组立流程需要细致的规划和协调。

Each component of the stamping die must be precisely crafted and assembled to ensure the overall functionality and durability. 冲压模具的每个组件必须经过精确的加工和组装,以确保整体的功能性和耐用性。

Moreover, the alignment and precision of the components are critical to the performance of the stamping die. 此外,组件的对准和精度对冲压模具的性能至关重要。

The skill and expertise of the assembly team play a significant role in the success of the stamping die assembly process. 组立团队的技能和专业知识在冲压模具组立流程的成功中起着重要作用。

Furthermore, safety measures must be strictly adhered to during the assembly process to prevent any accidents or injuries. 此外,在组立过程中必须严格遵守安全措施,以防止任何事故或伤害。

冲压模具开发全过程【详解】

冲压模具开发全过程内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.一套完整的冲压模具开发全过程,首先应该是客户把产品图发给冲压模具设计部门主管,由设计主管确认以本部门的技术是否可以把该产品做出来。

如果可以,那么就交给设计人员出图备料。

把模具需要的各个板子先买回来,粗加工让位、模板厚度研磨到一定的尺寸,一般是两面共留50条(0.50mm)的余量,粗加工好了以后,送去热处理。

同时,设计部门人员开研讨会制定该产品一步一步的工序图样,排出料带图。

一个产品不可能只通过一个工序就能生产出来,还必须与其它工序配合,才能生产出合格的产品。

产品工序图确定完毕了以后,设计人员开始设计模具。

等设计把整个模具的所有零件画好出图了以后,模具就可以正式开始加工了,首先是模板研磨到正确的尺寸,然后放电、放穿线孔,再线切割、割入块孔、刀口、落料等,再送到铣床或CNC加工沉头、让位等,后由品保检测,不合格则退回责任部门再加工,合格了以后就可以送到仓库入库。

由钳工从仓库领走,开始组立前的准备工作,如倒角、去处毛刺、铁锈、确认尺寸、检查各个地方是否加工到位、是否缺孔少孔、螺丝牙是否有漏掉等,模具零件到了就可以暂时先开始组立模具了,到一点装一点,等模具零件到齐了以后,模具差不多就装好了,比零件全部都到齐了才开始装节省了许多时间。

模具组立完毕,开始试模、调试模具,直到模具可以生产出尺寸精度、外观质量复合要求的产品,然后送给客户签样品,客户确认好了,这一套模具的所有工作才算正式完成,就等上机台生产。

以后就是修模、保养模具了。

模具没事,钳工作业人员就没事。

做钳工这一行比较操心,还不知道模具什么时候坏,只要坏了马上就要去修,修的次数多了,就比较烦人。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

量测方法

过度配合 Page:20/37

过盈配合

第二單元 模具組立的步驟

課程特色﹕

讓我們了解組模的前后順序﹐對組模的步 驟做詳細介紹﹐籍以提升我們的工作能力 实际上模具组立有很多种方法,不同的公司 采取的方法也不一致,本课程讲的只是其中 的一种方式。

Page:21/37

目

1. 2. 3. 4. 5. 6.

Page:23/37

1.模架組立(續)

1-3采用標准限位柱﹐確保上下模座平行﹐ 用錫剛片将導套三点定位﹐先取出一導套 周邊均匀塗上680缺氧胶,然后緩緩旋轉壓 入, 此時導套約深進上模座面5㎜,对角進 行

注:目前在使用的胶水有两种680缺氧胶和AB胶,在使 用AB胶时要注意比例關系,其是由树脂和結合劑組成表 面固化比較快

依發包清单逐站清点,对照圖面檢查模板孔位及零件是 否有誤,以达到及时处理之目的,以避免延誤交期。

Page:8/37

5.模板作鉗工处理:

5-1.上下模座處理: (模座材質:45C/A7075) 清理螺纹孔内之 废屑,并确認有否爛 牙,未攻牙及孔漏加工現象。 5-2. 将上下模座外圍用平銼将毛边,棱角 去除,并用油石将模座上下平面毛头、 毛刺去除(使用油石前要将油石表面 牙絲处理

6-4将冲子固定塊及模仁反面作導角

6-5对冲子,模仁,冲子固定塊,入子進行分类

Page:15/37

7.各段部件的量測確認

7-1 模板平行度量測:

固定千分表后归零,以标准平台为基准面量測模 板4~6點,將數據記錄下來模板最高與最低点不可超 過0.003 mm

Page:16/37

7.各段部件的量測確認(續)

Page:1/37

沖压模具组立 流程简介

单位 :冲压模具开发 制作 :余宇亮 日期 :2011.10.16

Page:2/37

课 程 大 纲

第一单元. 第二单元. 模具组立前的准备工作 模具组立步骤与过程

Page:3/37

第一单元 模具组立前的准备工作

单元目标:

本单元就是让我们了解组立前应 做哪些工作﹐并且注意哪些事項

吹干净以避免将模面划傷,影响整体

美觀)。

Page:9/37

5.模板作鉗工处理(續)

5-3. 用氧化鋁抛光輪把灌胶PIN孔内毛刺去除。 5-4.使用挫刀﹐帶柄砂輪 ﹐對圓

孔﹐方孔口部作導角。用纖維油 石,圓棒对圓孔及方孔進行氧化 層处理.

方孔倒角及氧化層处理

5-5.氧化鋁砂輪头部修成錐度,以 便作導角 將孔位前端做適當之 倒角處理,有利於另件裝入模板 *避免銳角傷及工作人員

Page:10/37

精定位部份要

作特殊处理

5.模板作鉗工处理 (續)

5-6.利用細油石.砂紙及海棉砂輪將已 倒角過之孔位上所產生之毛刺去除 避免另件裝入時,將毛刺帶入孔內, 造成孔內壁或另件外表刮傷,避免 因毛刺外露,造成組立時,板與板之 間密合性不良,平行度差

磨床加工残留之毛刺清除

提示:線割之圓孔,方孔内氧化 層一定要作細節性处理

7-2 模板翹曲量測:

利用千分表量測,將手壓在模板另一端,運用變形支點 原 理,觀察另一端千分錶刻 度是否有變化来量测模板有否翹 曲,正反面以及四个对角点均要量測,模板的變形及翹曲量 一般不超过0.003mm

Page:17/37

7.各段部件的量測確認 (續)

7-3模板累計誤差量測:

将模板組合在一起用千分表量測 模板翹曲及平行度,并将六組以 上的数据計录下来 ,理輪上要求 變形量不超過0.016 mm

Page:13/37

5.模板作鉗工处理 (續)

5-9 模板清洁

1

使用汽槍將模板清除过的粉塵 雜質吹掉 用干淨的抹布將孔內的廢屑清理干淨﹐再 用酒精徹底清洗乾淨。

2

警示: 組立過程中最重要的關鍵,就是清洁 <精密的模具从清洁開始>

3

Page:14/37

6.零件之处理:

6-1在零件的非工作面進行刻字,標示 6-2对所有導向入子做引入角 6-3将每一站備品組合進行試配

Page:24/37

1.模架組立(續)

1-4 模架組立灌胶OK后将残留的胶清除干淨﹔

錄

模架組立灌膠 下模板組立 下模組立灌膠 上模組立 剝料板組裝 上模灌膠

Page:22/37

1.模架組立

1-1将主導柱過渡部分放入模座孔内,将保護傘取 下,輕輕导入,确保導柱与模座的垂直度

1-2用M10螺絲从背面将導柱旋入并固定之,以次

类推将其它的導柱裝好 注意:不可以敲擊保護傘或硬将導柱敲進孔内

Page:4/37

目

录

1. 组立前7S的准备工作 2. 工具﹐量具的使用 3. 设计工程师交底 4. 零件的清點 5. 模板作钳工处理 6. 零件作钳工处理 7. 各部件的量测与确认

Page:5/37

1.做好7S工作:

钳工桌清洁-地面清扫-工具清洁-洗手等

要在独立的组立工作室进行﹐以减少灰尘。 (废铁屑﹐铜屑等因素影响模具组立时的精度﹐要了解我們 的模具加工精度為正負0.002mm)

磨床加工残留之毛刺

Page:11/37

5.模板作鉗工处理 (續)

5-7.利用大塊200#之細油石,順著研磨紋路平推 模板,將毛刺去除油石使用前一定要擦乾淨,

避免因阻塞在油石上之鐵屑刮傷模板,造成

模板花臉現象油石請噴上潤滑油配合使用

保持平穩

Page:12/37

5.模板作鉗工处理 (續)

5-8. 利用退磁器將模座模板以及所有的零件,把磁 性去除(模板或另件經加工研磨後會產生磁性),將 模板上之磁性去除,避免吸附鐵類粉塵或雜質,影 响組模精度

Page:6/37

2.工具/量具及輔助用品的准備

如:氣槍,抹布,酒精,抛光 膏,L型扳手,638/680 胶 ,纖維油石,挫刀,卡尺,塊 規,千分尺,塞規等等

抛光輪

常用工具

千分尺

塞規

塊規

Page:7/37

千分表

高度規

3. 設計师交底:

了解要組立的模具,產品圖,排样圖, 模具零件量測时整个面不能低于六点

Page:18/37

7.各段部件的量測確認 (續)

7-4 模板實際測試:

将所有的模板組合在一起用0.01mm之錫剛片量測8 块之間的距离,以確定加工精度

Page:19/37

7.各段部件的量測確認 (續)

7-5 主導柱量測:

•量測主導柱过盈配合之加工精度符合 圖面要求以保証組立順利進行 • 前面的工作无誤后将所有模板;零件 再次作一次清理,進入組模階段