第10讲尺寸链计算图表法

尺寸链的分析计算 ppt课件

尺寸链

B3

• 线性尺寸链

B0

B1

B2

• 角度尺寸链

7尺 寸 链 的 分 析 计 算

d

X

D

尺寸链

• 平面尺寸链

• 空间尺寸链

L1 L2

α L0

L1 L2

α L0

8尺 寸 链 的 分 析 计 算

尺寸链中,每一个尺寸简称为环 环分为封闭环和组成环

9尺

寸

尺寸链链的 环分

lin析计k

算

尺寸链中,决定其他环的精度或 者被其他环的精度所影响的环

Ti = 6σi

μi = (ESi + EIi ) /2

L0 = f (L i)

26 尺

寸

尺寸链链的 尺寸概率分布分析

计 算

L0 = f (L i)

T0606 Ci2 i2 Ci2Ti2 0 Cii

ES0 = μ0 + T0 /2 EI0 = μ0 - T0 /2

L ES 0 0 EI 0

CiLi m in

i增环

i减环

L0min

CiLi m in

CiLi max

i增环

i减环

T0 CiTi

22 尺

寸

尺寸链链的 WC计算分析

计 算

L3

L0 = L3 – L1 – L2

C3 =1

C2 =C1 =-1

L0max = L3max – L1min – L2min

L0min = L3min – L1max – L2max

- 假设尺寸是符合统计分布规律

- 计算简单,节约生产成本

- 尺寸环多于4个

- 对生产工艺非常熟悉

蒙特卡洛模拟法 Monte Carlo Simulation

尺寸链计算方法

尺寸链计算方法

尺寸链计算是一项常用于自动控制领域的计算技术,用来计算尺寸调节系统中实际尺寸及关联误差之间的关系,为尺寸调整系统的设计及性能改进提供必要的计算依据。

尺寸链是由多个物理运算元素(例如传动机构,驱动机构,调节机构等)连接起来构成一个系列,这种连接,称为尺寸链。

尺寸链可以分为依次性尺寸链和同时性尺寸链。

在依次性尺寸链中,输入尺寸的变化会导致输出尺寸先后变化;而在同时性尺寸链中,输入尺寸的变化会同时影响输出尺寸,因此输出尺寸也会随之变化。

计算尺寸链的方法主要有两种,即基于输入尺寸及系统误差的雅可比矩阵法及基于读数的极大似然法。

雅可比矩阵( Jacobian Matrix)法用来计算尺寸链输出误差和输入尺寸及参数之间的相关偏导性,其计算步骤如下:(1)计算尺寸链的弹性参数,确定输入量与系统参数之间的依赖关系;(2)绘制雅可比矩阵,该矩阵描述了输入尺寸和模型参数之间的相互依赖性;(3)计算系统参数的解析解或近似解,由此求出输出尺寸的非绝对误差;(4)计算输出尺寸总误差,并将其写入尺寸链表中。

极大似然估计(maximum likelihood estimation)法则是基于历史测量资料进行误差估计,它用来计算输出尺寸和输入参数之间的拟合度、距离及误差的平方均值,其步骤如下:(1)将模型参数和测量值在历史资料中进行拟合,观察残差分布的偏差;(2)用极大似然估计来计算出此拟合的概率密度函数;(3)用此拟合曲线来计算其误差值;(4)将结果写入尺寸链矩阵中,并进行总误差分析。

总之,尺寸链计算是自动控制领域中一项重要的计算技术,它是传动系统、调整系统及检测系统设计及性能改进的重要基础,。

尺寸链的计算(带实例)

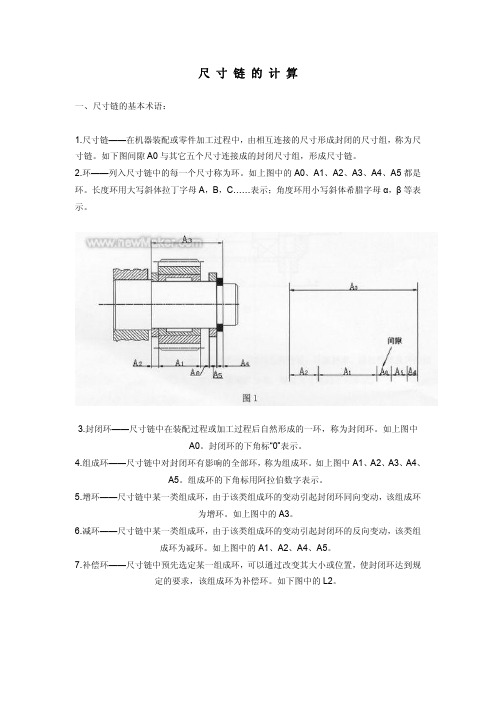

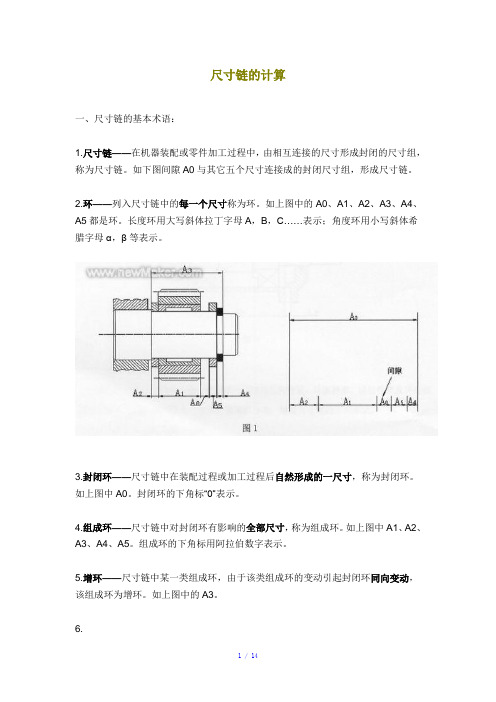

尺 寸 链 的 计 算一、尺寸链的基本术语:1.尺寸链——在机器装配或零件加工过程中,由相互连接的尺寸形成封闭的尺寸组,称为尺寸链。

如下图间隙A0与其它五个尺寸连接成的封闭尺寸组,形成尺寸链。

2.环——列入尺寸链中的每一个尺寸称为环。

如上图中的A0、A1、A2、A3、A4、A5都是环。

长度环用大写斜体拉丁字母A,B,C……表示;角度环用小写斜体希腊字母α,β等表示。

3.封闭环——尺寸链中在装配过程或加工过程后自然形成的一环,称为封闭环。

如上图中A0。

封闭环的下角标“0”表示。

4.组成环——尺寸链中对封闭环有影响的全部环,称为组成环。

如上图中A1、A2、A3、A4、A5。

组成环的下角标用阿拉伯数字表示。

5.增环——尺寸链中某一类组成环,由于该类组成环的变动引起封闭环同向变动,该组成环为增环。

如上图中的A3。

6.减环——尺寸链中某一类组成环,由于该类组成环的变动引起封闭环的反向变动,该类组成环为减环。

如上图中的A1、A2、A4、A5。

7.补偿环——尺寸链中预先选定某一组成环,可以通过改变其大小或位置,使封闭环达到规定的要求,该组成环为补偿环。

如下图中的L2。

二、尺寸链的形成为分析与计算尺寸链的方便,通常按尺寸链的几何特征,功能要求,误差性质及环的相互关系与相互位置等不同观点,对尺寸链加以分类,得出尺寸链的不同形式。

1.长度尺寸链与角度尺寸链①长度尺寸链——全部环为长度尺寸的尺寸链,如图1②角度尺寸链——全部环为角度尺寸的尺寸链,如图32.装配尺寸链,零件尺寸链与工艺尺寸链①装配尺寸链——全部组成环为不同零件设计尺寸所形成的尺寸链,如图4②零件尺寸链——全部组成环为同一零件设计尺寸所形成的尺寸链,如图5③工艺尺寸链——全部组成环为同一零件工艺尺寸所形成的尺寸链,如图6。

工艺尺寸指工艺尺寸,定位尺寸与基准尺寸等。

装配尺寸链与零件尺寸链统称为设计尺寸链。

3.基本尺寸链与派生尺寸链①基本尺寸链——全部组成环皆直接影响封闭环的尺寸链,如图7中尺寸链β。

尺寸链及尺寸链计算

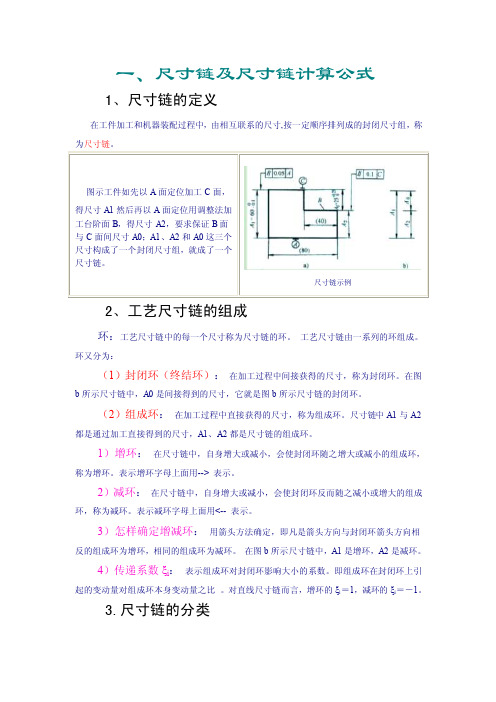

一、尺寸链及尺寸链计算公式1、尺寸链的定义在工件加工和机器装配过程中,由相互联系的尺寸,按一定顺序排列成的封闭尺寸组,称为尺寸链。

尺寸链示例2、工艺尺寸链的组成环:工艺尺寸链中的每一个尺寸称为尺寸链的环。

工艺尺寸链由一系列的环组成。

环又分为:(1)封闭环(终结环):在加工过程中间接获得的尺寸,称为封闭环。

在图b所示尺寸链中,A0是间接得到的尺寸,它就是图b所示尺寸链的封闭环。

(2)组成环:在加工过程中直接获得的尺寸,称为组成环。

尺寸链中A1与A2都是通过加工直接得到的尺寸,A1、A2都是尺寸链的组成环。

1)增环:在尺寸链中,自身增大或减小,会使封闭环随之增大或减小的组成环,称为增环。

表示增环字母上面用--> 表示。

2)减环:在尺寸链中,自身增大或减小,会使封闭环反而随之减小或增大的组成环,称为减环。

表示减环字母上面用<-- 表示。

3)怎样确定增减环:用箭头方法确定,即凡是箭头方向与封闭环箭头方向相反的组成环为增环,相同的组成环为减环。

在图b所示尺寸链中,A1是增环,A2是减环。

4)传递系数ξi:表示组成环对封闭环影响大小的系数。

即组成环在封闭环上引起的变动量对组成环本身变动量之比。

对直线尺寸链而言,增环的ξi=1,减环的ξi=-1。

3.尺寸链的分类4.尺寸链的计算尺寸链计算有正计算、反计算和中间计算等三种类型。

已知组成环求封闭环的计算方式称作正计算;已知封闭环求各组成环称作反计算;已知封闭环及部分组成环,求其余的一个或几个组成环,称为中间计算。

尺寸链计算有极值法与统计法(或概率法)两种。

用极值法解尺寸链是从尺寸链各环均处于极值条件来求解封闭环尺寸与组成环尺寸之间关系的。

用统计法解尺寸链则是运用概率论理论来求解封闭环尺寸与组成环尺寸之间关系的。

5.极值法解尺寸链的计算公式(4)封闭环的中间偏差(5)封闭环公差(6)组成环中间偏差Δi=(ES i+EI i)/2(7)封闭环极限尺寸(8)封闭环极限偏差6.竖式计算法口诀:封闭环和增环的基本尺寸和上下偏差照抄;减环基本尺寸变号;减环上下偏差对调且变号。

尺寸链的计算方法-PPT

从上面得假设中我们可以瞧到: 封闭环得大小与增环、减环有关。当增环最

大,减环最小时,封闭环最大;当增环最小,减环最大 时,封闭环最小,所以有以下计算关系:

封闭环基本尺寸=增环基本尺寸—减环基本尺寸

封闭环最大 = 增环最大 — 减环最小

封闭环最小 = 增环最小 — 减环最大

结

论

大家应该也有点累了,稍作休息 大家有疑问的,可以询

12

例题

解:

检验:封闭环公差就是否等于各组成环公差之与 0、2 — 0、02 = 0、14+0、03+0、01

尺寸链解题步骤

1、根据题意绘制出尺寸链简图; 2、正确判断封闭环,再根据尺寸链简图判

断增环、减环; 3、列式计算; 4、结论; 5、验算。(可在草稿上进行验算)

我们可以瞧出,各个组成环公差较 小,但通过误差得积累,封闭环得公差 却比较大。

在尺寸链中如某一尺寸就是:最后形成、 间接获得、自然形成、没有直接 测量,那这个尺寸就就是封闭环,一个尺

寸链中只有一个封闭环。

返回

增环、减环得概念就是什么?增与减环统称组成环。怎么确定?

增环:在其她组成环不变得情况下,当某一组成环得 尺寸增大时,封闭环也随之增大,则该组成

环就称为增环,用 A1 、 B1 等表示。

减环:在其她组成环不变得情况下,当某一组成环得 尺寸增大时,封闭环也随之减小,则该组成

环就称为减环,用 A2、B2 等表示。

怎么确定增环、减环?

在尺寸中简图中,由尺寸链任一环得基面出发,

绕其轮廓线顺时针(或逆时针)方向旋转一周,回

到这个基面。按旋转方向给每一个环标上箭头,

凡就是与封闭环肩头相反得为增环,反之为减环。

如下图中,我们根据前面对封闭环、增环、 减环得判断,我们可以知道40尺寸为间接得到 所以为封闭环我们记着A0,由此可知70尺寸为 增环我们记着 A1 ,30尺寸为减环我们记着 A2 。

尺寸链计算方法

第十章装配精度与加工精度分析任何机械产品及其零部件的设计,都必须满足使用要求所限定的设计指标,如传动关系、几何结构及承载能力等等。

此外,还必须进行几何精度设计。

几何精度设计就是在充分考虑产品的装配技术要求与零件加工工艺要求的前提下,合理地确定零件的几何量公差。

这样,产品才能获得尽可能高的性能价格比,创造出最佳的经济效益。

进行装配精度与加工精度分析以及它们之间关系的分析,可以运用尺寸链原理及计算方法。

我国业已发布这方面的国家标准GB5847—86《尺寸链计算方法》,供设计时参考使用。

第一节尺寸链的基本概念一、有关尺寸链的术语及定义1.尺寸链在机器装配或零件加工过程中,由相互连接的尺寸形成的封闭尺寸组,称为尺寸链。

尺寸链分为装配尺寸链和工艺尺寸链两种形式。

(a)齿轮部件(b)尺寸链图(c)尺寸链图图10-1 装配尺寸链示例图10-1a为某齿轮部件图。

齿轮3在位置固定的轴1上回转。

按装配技术规范,齿轮左右端面与挡环2和4之间应有间隙。

现将此间隙集中于齿轮右端面与挡环4左端面之间,用符号A0表示。

装配后,由齿轮3的宽度A1、挡环2的宽度A2、轴上轴肩到轴槽右侧面的距离A3、弹簧卡环5的宽度A4及挡环4的宽度A5、间隙A0依次相互连接,构成封闭尺寸组,形成一个尺寸链。

这个尺寸链可表示为图10-1b与图10-1c两种形式。

上述尺寸链由不同零件的设计尺寸所形成,称为装配尺寸链。

图10-2a为某轴零件图(局部)。

该图上标注轴径B1与键槽深度B2。

键槽加工顺序如图10-2b所示:车削轴外圆到尺寸C1,铣键槽深度到尺寸C2,磨削轴外圆到尺寸C3(即图10-2a中的尺寸B1),要求磨削后自然形成尺寸C0(即图10-2a中的键槽深度尺寸B2)。

在这个过程中,加工尺寸C1、C2、C3和完工后尺寸C0构成封闭尺寸组,形成一个尺寸链。

该尺寸链由同一零件的几个工艺尺寸构成,称为工艺尺寸链。

(a)轴零件图局部(b)铣键槽工艺顺序图(c)尺寸链图图10-2 工艺尺寸链示例2.环列入尺寸链中的每一个尺寸,称为环。

尺寸链计算方法

2、按几何特征及空间位置分类

1) 长度尺寸链—全部环为长度的尺寸链 2) 角度尺寸链—全部环为角度的尺寸链 3)直线尺寸链—— 全部组成环平行于封闭 环的尺寸链。 4)平面尺寸链—— 全部组成环位于一个或 几个平行平面内,但某些组成环不平行于 封闭环的尺寸链。 5) 空间尺寸链——组成环位于几个不平行 平面内的尺寸链。

假定各环尺寸按正态分布,且其分布中心与公差带中心重合。

(1) 各环公差之间的关系

(2) 各 环 平 均 尺 寸 之 间 的 关 系

(3)各环平均偏差之间的关系

n1

ቤተ መጻሕፍቲ ባይዱ

T ( A0) T 2 ( Ai)

i 1

m

n 1

A0 Ai Ai

i 1

i m 1

m

n 1

A0 Ai Ai

i 1

i m1

m

n 1

n 1

T(A ) 0

T

i 1

(A) i

T

i m1

(A) i

T

(

A i

)

i 1

极值法解算尺寸链的特点是: 简便、可靠,但当封闭环公差较小,组成环数目较多 时,分摊到各组成环的公差可能过小,从而造成加工困 难,制造成本增加,在此情况小,常采用概率法进行尺 寸链的计算。

2. 概率法特点:以概率论理论为基础,计算科学、复杂, 经济效果好,用于环数较多的大批大量生产中。

2)查找组成环,建立尺寸链

3)计算尺寸及偏差

10.4-0.2

求得 A0=15-0.4+0.5 4)解决办法:

( 超差)

10-0.3

•改变工艺过程,如将钻孔改在工序40之后;

•提高加工精度,缩小组成环公差。

尺寸链概念及尺寸链计算方法参考模板

尺寸链的计算一、尺寸链的基本术语:1.尺寸链——在机器装配或零件加工过程中,由相互连接的尺寸形成封闭的尺寸组,称为尺寸链。

如下图间隙A0与其它五个尺寸连接成的封闭尺寸组,形成尺寸链。

2.环——列入尺寸链中的每一个尺寸称为环。

如上图中的A0、A1、A2、A3、A4、A5都是环。

长度环用大写斜体拉丁字母A,B,C……表示;角度环用小写斜体希腊字母α,β等表示。

3.封闭环——尺寸链中在装配过程或加工过程后自然形成的一尺寸,称为封闭环。

如上图中A0。

封闭环的下角标“0”表示。

4.组成环——尺寸链中对封闭环有影响的全部尺寸,称为组成环。

如上图中A1、A2、A3、A4、A5。

组成环的下角标用阿拉伯数字表示。

5.增环——尺寸链中某一类组成环,由于该类组成环的变动引起封闭环同向变动,该组成环为增环。

如上图中的A3。

6.减环——尺寸链中某一类组成环,由于该类组成环的变动引起封闭环的反向变动,该类组成环为减环。

如上图中的A1、A2、A4、A5。

7.补偿环——尺寸链中预先选定某一组成环,可以通过改变其大小或位置,使封闭环达到规定的要求,该组成环为补偿环。

如下图中的L2。

二、尺寸链的形成为分析与计算尺寸链的方便,通常按尺寸链的几何特征,功能要求,误差性质及环的相互关系与相互位置等不同观点,对尺寸链加以分类,得出尺寸链的不同形式。

1.长度尺寸链与角度尺寸链①长度尺寸链——全部环为长度尺寸的尺寸链,如图1②角度尺寸链——全部环为角度尺寸的尺寸链,如图32.装配尺寸链,零件尺寸链与工艺尺寸链①装配尺寸链——全部组成环为不同零件设计尺寸所形成的尺寸链,如图4②零件尺寸链——全部组成环为同一零件设计尺寸所形成的尺寸链,如图5③工艺尺寸链——全部组成环为同一零件工艺尺寸所形成的尺寸链,如图6。

工艺尺寸指工艺尺寸,定位尺寸与基准尺寸等。

装配尺寸链与零件尺寸链统称为设计尺寸链。

3.基本尺寸链与派生尺寸链①基本尺寸链——全部组成环皆直接影响封闭环的尺寸链,如图7中尺寸链β。

尺寸链计算方法ppt课件

5

增环:在尺寸链中,当其余组成环不变的情况下,将某一组

成环增大,封闭环也随之增大,该组成环即称为“增环”。

减环:在尺寸链中,当其余组成环不变的情况下,将某

一组成环增大,封闭环却随之减小,该组成环即称为

一个尺寸链中只有一个封闭环。

10

2).查找组成环

组成环是对封闭环有直接影响的那些尺寸。 一个尺寸链的组成环数应尽量少。

查找组成环时,以封闭环尺寸的任一端为 起点,依次找出各个相连并直接影响封闭环的全 部尺寸,其中最后一个尺寸应与封闭环的另一侧 相连接。

11

如图12-4a所示的车床主轴轴线与尾座轴线高度差的允许值A0是装 配技术要求,为封闭环。组成环可从尾座顶尖开始查找,尾座顶尖轴线 到底面的高度A1、底面与床身导轨面相连的底板的厚度A2、床身导轨 面到主轴轴线的距离A3,最后回到封闭环。A1,A2,A3均为组成环。

i 1

i 1

i 1

i 1

即:

N 1

T

T i

i 1

结论: 封闭环公差等于所有组成环公差之和,它比任何

组成环公差都大。

在装配尺寸链中,应尽量减小尺寸链的环数。即“最

1.基本尺寸计算

m

n

A Ai Ai

i 1

i 1

上式说明:尺寸链封闭环的基本尺寸,等于各增环基本 尺寸之和,减去各减环基本尺寸之和。

15

2.极限尺寸的计算

当多环尺寸链计算时,则封闭环的极限尺寸可写成一般 公式为:

m

n

A A A max

i max

i min

尺寸链的计算

尺寸链的计算

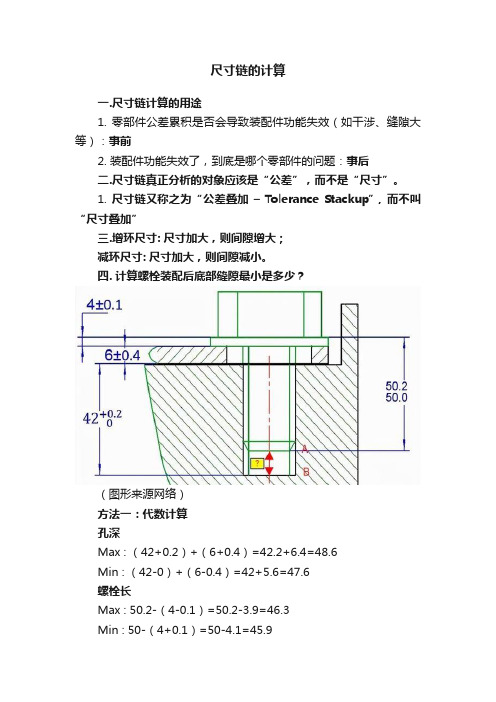

一.尺寸链计算的用途

1. 零部件公差累积是否会导致装配件功能失效(如干涉、缝隙大等):事前

2. 装配件功能失效了,到底是哪个零部件的问题:事后

二.尺寸链真正分析的对象应该是“公差”,而不是“尺寸”。

1. 尺寸链又称之为“公差叠加–Tolerance Stackup”, 而不叫“尺寸叠加”

三.增环尺寸: 尺寸加大,则间隙增大;

减环尺寸: 尺寸加大,则间隙减小。

四. 计算螺栓装配后底部缝隙最小是多少?

(图形来源网络)

方法一:代数计算

孔深

Max : (42+0.2)+(6+0.4)=42.2+6.4=48.6

Min : (42-0)+(6-0.4)=42+5.6=47.6

螺栓长

Max : 50.2-(4-0.1)=50.2-3.9=46.3

Min : 50-(4+0.1)=50-4.1=45.9

缝隙

Max : 最大孔深-最短螺栓=48.6-45.9=2.7(mm)Min : 最小孔深-最长螺栓=47.6-46.3=1.3(mm)方法二:图表计算。

第10讲尺寸链计算图表法

34.50 1 0.6 26.4 0

±0.1 ±0.3 ±0.23 ±0.83 ±0.1 ±0.08 ±0.18 ±0.07 ±0.55 ±0.02 ±0.1 ±0.31 ±0.02

1 0.3 0.3 0.08

1.83 0.48 0.85 0.1

6.58 6.680 0.2 25.59 25.820 0.46 6.1 6.180 0.16 0.14 27.07 270

规定的语言

工艺基准

结果尺寸

工序尺寸图表法—画联系图规定

【解】 1. 画尺寸联系图

Ⅰ Ⅱ Ⅲ Ⅳ

粗车1

粗车3 粗精2 粗车4 精车1 精车3 靠磨2

A1 A2 A3 A5 A6 Z7 R1 Z6 A4 Z4

1)画零件简图,加工面编号,向下引线 2)按加工顺序和规定符号自上而下标出 工 序 尺 寸 和 余 量 —— 用 带 圆 点 的 箭 线 表示工序尺寸,箭头指向加工面,圆 点表示测量基准;余量按入体原则标 注。 注:靠火花磨削余量视为工序尺寸,也 用用带圆点的箭线表示。 3)在最下方画出间接保证的设计尺寸, 两边均为圆点。 4)工序尺寸为设计尺寸时,用方框框出, 以示区别。

±0.5 ±0.3

A3

Z5 A5

A4

A6

Z4

±0.1 ±0.3 ±0.23

±0.1 ±0.08 ±0.07 ±0.02 ±0.1 ±0.31

b)

结果公差是 要保证的, 也只能从此 入手,A5是 公共环

Z6

R1

Z7

R2

工序尺寸图表法-计算余量公差-确定最小余量-算平均余量

5. 计算余量公差和平均余量

工序公差

Ⅰ Ⅱ Ⅲ Ⅳ

1 Ti 2

余量 公差

尺寸链示意图

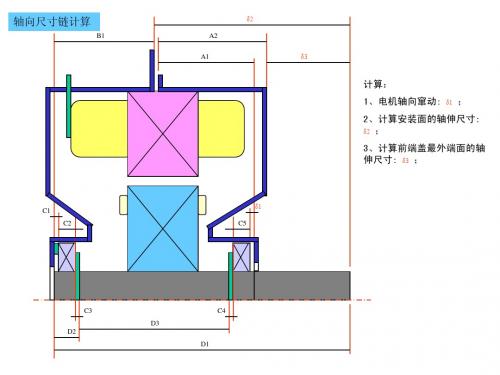

单轴伸电机-定子电气间隙尺寸链核算

计算:

B2 S2 S3 δ5 S5 δ6 δ7 S4 δ8 A3

引线端端部电气间隙 非引线端端部电气间隙 引线端外园电气间隙 非引线端外园电气间隙 引线端内园和转子外圆机械间 δ9 隙 引线端内园和转子铝端环外圆 δ10 电气间隙 非引线端内园和转子铝端环外 δ11 圆电气间隙

轴向尺寸链计算

B1 A2 A1

δ2

δ3

计算: 1、电机轴向窜动:

δ1

;

2、计算安装面的轴伸尺寸: δ2 ; 3、计算前端盖最外端面的轴 伸尺寸: δ3 ;

C1 C2 C5

δ1

C3 D3 D2 D1

C4

定转子中心对齐尺寸链计算

B1 S2

计算: 定转子中心对齐:

δ4

S1

δ4

C1 C2

C3 D2 R2

R1

δ5 δ6 δ7 δ8

δ9

δ10

δ11 S9 A4B3S6 NhomakorabeaS7

R3

R4

R5

S8

转子和前后端盖的机械间隙尺寸链计算

B1 B5 A6 A3

δ15 R8 C2 δ14 R9

C1

δ13

δ12

R6 B4 A5 R7

C3 D2 R2 R10

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3. 初拟工序尺寸公差 中间工序尺寸公差按经济加工精度或生产实际情况给出-比较简单

ⅠⅡ

ⅢⅣ

A1 A2

A3 Z5 A5

A4 Z4

A6

Z6

工序公差

余量 公差

1

2 Ti

初拟 修正后

1 2

TZ i

±0.5 ±0.3

±0.1 ±0.3

±0.1 ±0.07

最小 余量

Zi min

Z7 R1

R2

±0.02 ±0.1 ±0.31

±0.07

±0.55

±0.02

±0.02

±0.1 ±0.31

Zi min

1 最 小0.3 余 量0.3

0手 册.08 经 验 确 定

Zi M

1.83 0.48 0.85 0.1

A2 A3

A5

A6

c)

Z6

A3

Z5

A5

=Zimind+)1/2Tzi

A1

A3

A4

Z4

e)

工序尺寸图表法-计算其它工序平均尺寸

3)在最下方画出间接保证的设计尺寸, 两边均为圆点。

4)工序尺寸为设计尺寸时,用方框框出, 以示区别。

工序尺寸图表法-找链方法

ⅠⅡ

ⅢⅣ

Hale Waihona Puke A1 A2A3 Z5 A5

A4 Z4

A6

Z6

Z7 R1

R2

图5-36 尺寸链追踪

2. 用追踪法查找工艺尺寸链

❖ 结果尺寸(间接保证的设计尺寸)和余量是尺 寸链的封闭环

第十次

• 再例子说明尺寸链的解法 • 尺寸链跟踪图表法解工序尺寸

工序尺寸图解法

对工序转换多的加工过程若用原方 法计算,难度大,于是图解法应运 而生,把所有尺寸及相互关系亮在 一起,统一考虑,逐层调整,综合 考虑。

图解跟踪法一般分三步:

绘尺寸跟踪图表; 找出并建立全部尺寸链; 计算尺寸链

工序尺寸公差确定(经济精度、再验是否符合封 闭环的规则,要调整);

1)以Ⅳ面定位,粗车Ⅰ面,保证Ⅰ、

Ⅳ面距离尺寸A1,粗车 Ⅲ 面,保证Ⅰ 、Ⅲ面距离尺寸A2(以Ⅰ 面为测量基准);

Ⅰ

6±0.1 Ⅱ

2)以Ⅰ面定位,精车Ⅱ面,保证Ⅰ、

Ⅳ

Ⅱ面距离尺寸A3,粗车 Ⅳ 面,保证Ⅱ 、Ⅳ面距离尺寸A4;

Ⅲ 27.07±0.07

3)以Ⅱ面定位,精车Ⅰ面,保证Ⅰ、

Ⅱ 面 距 离 尺 寸 A5 , 同 时 保 证 设 计 尺 寸 31.69±0.31;精车 Ⅲ 面,保证设计尺

余量(公差)的确定; 最小余量的确定; 平均余量的确定; 计算各工序的平均尺寸。

工序尺寸图表法-加工过程描述

当零件在同一尺寸方向上加工尺寸较多,且工序(测量)基准需多次转 换时,尺寸链建立和计算比较困难,采用图表法可较好解决这个问题

【例4-8】 图4-8所示零件有关轴向

尺寸加工过程如下:

31.69±0.31

1 2 TZ i

±0.5 ±0.3

±0.1 ±0.3 ±0.23

±0.1 ±0.08 ±0.07

Zi min

Z7 R1

R2

±0.02 ±0.1 ±0.31

平均 余量

Zi M

A5

R1

Z7

a)

A4 A5

R2

b)

结果公差是 要保证的, 也只能从此 入手,A5是 公共环

工序尺寸图表法-计算余量公差-确定最小余量-算平均余量

5. 计算余量公差和平均余量

根据余量尺寸链计算(余量是封闭环,是组成环公差之和)

工序公差

余量 最小 平均 公差 余量 余量

ⅠⅡ ⅢⅣ

A1 A2

A3 Z5 A5

A4 Z4

A6

Z6

Z7 R1

R2

1 2

Ti

初拟 修正后

1 2 TZ i

±0.5 ±0.3

±0.1 ±0.3 ±0.23 ±0.83

±0.1 ±0.08 ±0.18

图4-8 图表法示例零件

寸A6=27.07±0.07;

4)靠火花磨削Ⅱ面,控制余量Z7=0.1±0.02 ,同时保证设计尺寸6±0.1

试确定各工序尺寸及公差。

规定的语言

工艺基准 结果尺寸

工序尺寸图表法—画联系图规定

【解】

1. 画尺寸联系图

ⅠⅡ

ⅢⅣ

粗车1 粗车3 粗精2 粗车4 精车1 精车3 靠磨2

6. 计算中间工序平均尺寸

在各尺寸链中,首先找出只有一个未知数的尺寸链,解出此未知数。 继续下去,解出全部未知工序尺寸(余量基本尺寸用平均余量代)

平均 平均 余量 尺寸

ⅠⅡ ⅢⅣ

A1 A2

A3 Z5 A5

A4 Z4

A6

Z6

Z7 R1

R2

Zi M Ai M

34 26.7 6.58 1.83 25.59 0.48 6.1 0.85 27.07 0.1

A1 A2

A3

A4 Z4

Z5 A5

A6

Z6

Z7 R1

R2

图5-35 尺寸联系图

1)画零件简图,加工面编号,向下引线 2)按加工顺序和规定符号自上而下标出 工 序 尺 寸 和 余 量 —— 用 带 圆 点 的 箭 线 表示工序尺寸,箭头指向加工面,圆 点表示测量基准;余量按入体原则标 注。

注:靠火花磨削余量视为工序尺寸,也 用用带圆点的箭线表示。

6 31.69

A5

R1

Z7

a)

A4 A5

R2

b)

A2 A3

A5

A6

c)

Z6

A3

Z5

A5

d)

A1

A3

A4

Z4

e)

工序尺寸图表法—规范标注

工序公差

余量 最小 公差 余量

ⅠⅡ

Ⅲ

Ⅳ

初拟

1 2 Ti

修正后

1 2

TZ

i

Zi min

A1 A2

±0.5 ±0.3

A3

A4 Z4

±0.1 ±0.3 ±0.23 ±0.83 1

❖ 沿封闭环两端同步向上追踪,遇箭头拐弯,逆 箭头方向横向追踪,遇圆点向上折,继续向上追 踪…直至两追踪线交于一点,追踪路径所经工序 尺寸为尺寸链的组成环

A5

R1

Z7

A4 A5

R2

a)

b)

A2

A3

A3

A1

A5 A6

Z6

c)

A5 Z5 d)

A3

A4

Z4

e)

图5-37 工艺尺寸链

工序尺寸图表法---拟定工序尺寸公差

平均 余量

Zi M

平均 尺寸

Ai M

单向偏差 形式标注

Ai

工序尺寸图表法-修正工序尺寸公差

4. 校核结果尺寸公差,修正初拟工序尺寸公差

校核结果尺寸链,若超差,减小组成环公差(首先压缩公共环公差)

工序公差

余量 最小 公差 余量

ⅠⅡ

ⅢⅣ

A1 A2

A3 Z5 A5

A4 Z4

A6

Z6

1 2 Ti

初拟 修正后

Z5 A5 A6

±0.1 ±0.08 ±0.18 0.3

Z6 ±0.07

±0.55 0.3

Z7 R1

R2

±0.02

±0.1 ±0.31

±0.02 0.08

平均 余量 Zi M

1.83 0.48 0.85 0.1

平均 单向偏差 尺寸 形式标注

Ai M

Ai

34 26.7

6.58 25.59

34.501 26.400.6

6.6800.2 25.8200.46

6.1 6.1800.16 27.07 2700.14

6 31.69

工 序 公 差 合 成

平 均 尺 寸 与