管道元件公称压力

工业金属管道工程施工规范

三.二 管道分级

三.二.一 工业金属管道应按国家现行标准《压力管道安全技术 监察规程——工业金属管道》TSG D000一的规定划分为GC一、 GC二、GC三三个级别.

二.一.一九 轴测图 axonometric drawing 将管道按照轴测投影的方法,绘制以单线表示的管道空视图.

二.一.二0 自由管段 pipe-segments to be prefabricated 在管道预制过程中,按照轴测图选择确定的可以先行加工的管 段.

二.一.二一 封闭管段 pipe-segments for dimension adjustment 在管道预制过程中,按照轴测图选择确定的、经实测安装尺寸 后再行加工的管段.

二 施工组织设计或施工方案已批准,并已进行技术和安全交 底.

三 施工人员已按有关规定考核合格. 四 已办理工程开工文件. 五 用于管道施工的机械、工器具应安全可靠;计量器具应检

定合格并在有效期内. 六 已制定相应的职业健康安全与环境保护应急预案. 三.一.五 压力管道施工前,施工单位应向管道安装工程所在地

三.一.二 施工单位应建立管道施工现场的质量管理体系,具有 健全的质量管理制度和相应的施工技术标准,实施管道施 工全过程的质量控制.

三.一.三 参加工业金属管道施工人员和施工质量检查、检验 的人员应具备相应的资格.

三.一.四 管道施工前应具备下列条件

一 工程设计图纸和相关技术文件应齐全,并已按规定程序 进行设计交底和图纸会审.

二.一.五 D类流体管道 D-type fluid piping 指不可燃、无毒或毒性为轻度危害程度、设计压力小于等 于一.0MPa和设计温度高于-二0℃但不高于一八五 ℃的流体 管道.

GB50235-2010工业金属管道工程施工规范

4.1.5 设计文件规定进行低温冲击韧性试验的管道元件或材料, 供货方应提供低温冲击韧性试验结果文件,且结果不得低于 设计文件的规定。 4.1.6 设计文件规定进行晶间腐蚀试验的不锈钢、镍及镍合金管 道元件或材料,供货方应提供晶间腐蚀试验结果的文件,且 试验结果不得低于设计文件的规定。 4.1.7 防腐衬里管道的衬里质量应按国家现行标准的规定进行检 查验收。 4.1.8 检查不合格的管道元件或材料不得使用,并应作好标识和 隔离。 4.1.9 管道元件和材料在施工过程中应妥善保管,不得混淆或损 坏,其标记应明显清晰。材质为不锈钢、有色金属的管道元 件和材料,在运输和储存期间不得与碳素钢、低合金钢接触。 4.1.10 对管道元件的外观质量和几何尺寸检查验收结果,应填 写“管道元件检查记录”,其格式宜符合本规范表A.0.1的规 定

2013-7-25 7

hm——弯管褶皱高度; L——弯管的直管段长度; I——球形补偿器的球心距; L0——管道的有效长度; P ——设计压力; ΔP——24小时的增压率; P1——试验初始压力; P2——试验最终压力; PN——公称压力; PT——试验压力; S——插管与外壳挡圈间的安装剩余收缩量; S0——补偿器的最大行程; t——管道组成件的名义壁厚;

GB 50235—2010

工业金属管道工程 施工规范

2010-08-18发布 2011-06-01实施

2013-7-25 1

2 术语和符号

2.1 术语

2.1.1 管道元件公称压力(PN) nominal pressure for pipework components 由字母PN和无因次整数数字组合而成,表示管道元件名义压力等 级的一种标记方法。 2.1.2 管道元件公称尺寸(DN) nominal size for pipework components 由字母DN和无因次整数数字组合而成,表示管道元件规格名义尺 寸的一种标记方法。 2.1.3 工业金属管道 industry metallic piping 由金属管道元件连接或装配而成,在生产装置中用于输送工艺介 质的工艺管道、公用工程管道及其他辅助管道。 2.1.4 压力管道 pressure piping 指最高工作压力大于或者等于0.1MPa(表压),且公称尺寸大于 25mm,用于输送的气体、液化气体、蒸汽介质或者可燃、易爆、 有毒、有腐蚀性、最高工作温度高于或者等于标准沸点的液体介 质的管道。

管道的压力等级标准管件的公称压力等级壁厚等级道

管道的压力等级标准管件的公称压力等级壁厚等级管道压力等级前面已经提及,压力管道的组成件一般都是标准件,因此压力管道组成件的设计主要是其标准件的选用,管道压力等级的确定也就是其标准件等级的确定。

管道的压力等级包括两部分: 以公称压力表示的标准管件的公称压力等级;以壁厚等级表示的的标准管件的壁厚等级。

管道的压力等级:通常把管道中由标准管件的公称压力等级和壁厚等级共同确定的能反映管道承压特性的参数叫做管道的压力等级。

而习惯上为简化描述,常把管道中管件的公称压力等级叫做管道的压力等级。

压力等级的确定是压力管道设计的基础,也是设计的核心。

它是压力管道布置、压力管道应力校核的设计前提条件,也是影响压力管道基建投资和管道可靠性的重要因素。

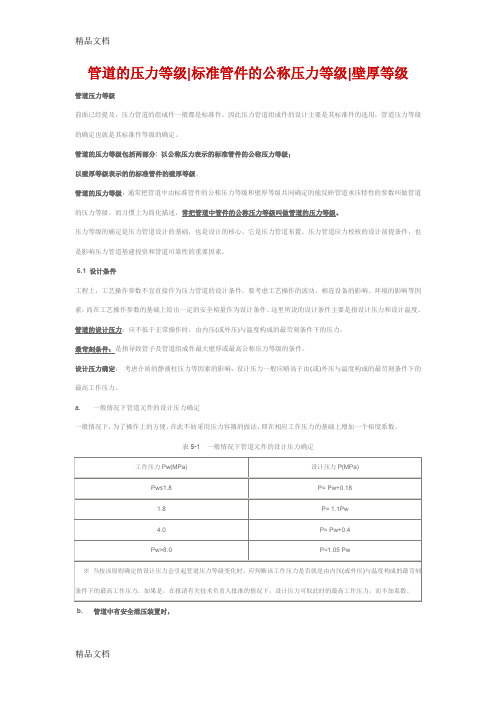

5.1 设计条件工程上,工艺操作参数不宜直接作为压力管道的设计条件,要考虑工艺操作的波动、相连设备的影响、环境的影响等因素,而在工艺操作参数的基础上给出一定的安全裕量作为设计条件。

这里所说的设计条件主要是指设计压力和设计温度。

管道的设计压力:应不低于正常操作时,由内压或外压与温度构成的最苛刻条件下的压力。

最苛刻条件:是指导致管子及管道组成件最大壁厚或最高公称压力等级的条件。

设计压力确定:考虑介质的静液柱压力等因素的影响,设计压力一般应略高于由或外压与温度构成的最苛刻条件下的最高工作压力。

a. 一般情况下管道元件的设计压力确定一般情况下,为了操作上的方便,在此不妨采用压力容器的做法,即在相应工作压力的基础上增加一个裕度系数。

表5-1 一般情况下管道元件的设计压力确定工作压力PwMPa 设计压力PMPa Pw≤1.8 P Pw0.18 1.8 P 1.1Pw 4.0 P Pw0.4 Pw8.0 P1.05 Pw※当按该原则确定的设计压力会引起管道压力等级变化时,应判断该工作压力是否就是由内压或外压与温度构成的最苛刻条件下的最高工作压力,如果是,在报请有关技术负责人批准的情况下,设计压力可取此时的最高工作压力,而不加系数。

GB_50235—2010工业金属管道工程施工及验收规范

2.1.21 轴测图 axonometric drawing 将管道按照轴测投影的方法,绘制以单线表 示的管道空视图。 2.1.22 自由管段 pipe-segments to be prefabricated 在管道预制过程中,按照单线图选择确定的 可以先行加工的管段。 2.1.23 封闭管段 pipe-segments for dimension adjustment 在管道预制过程中,按照单线图选择确定的、 经实测安装尺寸后再行加工的管段。

2011-4-1 4

2.1.9 管道支承件 pipe-supporting elements 将管道的自重、输送流体的重量、由于操作压力和 温差所造成的荷载以及振动、风力、地震、雪载、 冲击和位移应变引起的荷载等传递到管架结构上去 的管道元件。包括管道安装件和附着件。 2.1.10 安装件 fixtures 将负荷从管子或管道附着件上传递到支承结构或设 备上的管道元件。它包括吊杆、弹簧支吊架、斜拉 杆、平衡锤、松紧螺栓、支撑杆、链条、导轨、锚 固件、鞍座、垫板、滚柱、托座和滑动支架等。

2011-4-1 20

4.1.3 当对管道元件性能数据有异议时,在异议 未解决前,该批管道元件不得使用。 4.1.4 对于铬钼合金钢、含镍低温钢、含钼奥氏 体不锈钢以及镍基合金、钛和钛合金材料的管 道组成件,应采用光谱分析或其他方法进行材 质抽样检验,并作好标识。 4.1.5 设计文件要求应进行低温冲击韧性试验的 材料,质量证明文件应提供低温冲击试验结果, 其结果不得低于设计文件的规定。 4.1.6 设计文件要求进行晶间腐蚀试验的不锈钢 材料,质量证明文件应提供晶间腐蚀试验结果, 其结果不得低于设计文件的规定。

2011-4-1

5

2.1.11 附着件 structural attachments 用焊接、螺栓连接或夹紧等方法附装在管子 上的零件。它包括管吊、吊(支)耳、圆环、 夹子、吊夹、紧固夹板和裙式管座等。 2.1.12 斜接弯头(虾米腰弯头) mitre (mitre elbow) 由梯形管段或钢板焊接制成,具有与管子纵 轴线不相垂直斜接而形似虾米腰的弯头。

GB_50235—2010工业金属管道工程施工规范

3.1.5 压力管道施工前,施工单位应向管道 安装工程所在地的质量技术监督部门办理书 面告知文件,并应接受监督检验单位的监督 检验。 3.1.6 管道施工应符合国家现行的环境保护、 安全技术和劳动保护等有关规定。

10.04.2019

16

3.2 管道分级

3.2.1 工业金属管道应按设计压力、设计温度、 介质的毒性危害程度和火灾危险性划分为 GC1、GC2、GC3三个级别。管道分级应符 合表3.2.1的规定。

10.04.2019 4

2.1.9 管道支承件 pipe-supporting elements 将管道的自重、输送流体的重量、由于操作压力和 温差所造成的荷载以及振动、风力、地震、雪载、 冲击和位移应变引起的荷载等传递到管架结构上去 的管道元件。包括管道安装件和附着件。 2.1.10 安装件 fixtures 将负荷从管子或管道附着件上传递到支承结构或设 备上的管道元件。它包括吊杆、弹簧支吊架、斜拉 杆、平衡锤、松紧螺栓、支撑杆、链条、导轨、锚 固件、鞍座、垫板、滚柱、托座和滑动支架等。

10.04.2019

17

表3.2.1 管道分级

管道级别

GC1

适用范围

1 毒性程度为极度危害介质的管道。 2 毒性程度为高度危害气体介质的管道 3 工作温度高于标准沸点的高度危害液体介质的管道。 4 设计压力≥4MPa,火灾危险性为甲、乙类可燃气体介质的管道 5 设计压力≥4MPa,火灾危险性为甲类可燃液体和液化烃介质的管道。 6 设计压力≥10MPa的管道。 7 设计压力≥4MPa,且设计温度≥400℃的管道。 1 设计压力<10MPa,且设计温度<400℃,工作温度不高于标准沸点的 高度危害液体介质的管道 2 毒性程度为中度、轻度危害流体介质的下列管道: 1) 设计压力<10MPa、≥4MPa,且设计温度<400℃; 2) 设计压力<4MPa。 3 设计压力<10MPa、≥4MPa,且设计温度<400℃的乙、丙类可燃液体 介质的管道。 4 设计压力<4MPa的可燃流体介质的管道 5 下列情况的无毒、非可燃流体介质的管道: 1) 设计压力<10MPa、≥4MPa,且设计温度<400℃; 2) 设计压力<4MPa、>1MPa; 3) 设计压力≤1MPa,且设计温度≤-20℃或>185℃。 设计压力≤1MPa,设计温度>-20℃但≤185℃的无毒、非可燃流体介质的 管道

(整理)管道的压力等级标准管件的公称压力等级壁厚等级

管道的压力等级|标准管件的公称压力等级|壁厚等级管道压力等级前面已经提及,压力管道的组成件一般都是标准件,因此压力管道组成件的设计主要是其标准件的选用,管道压力等级的确定也就是其标准件等级的确定。

管道的压力等级包括两部分: 以公称压力表示的标准管件的公称压力等级;以壁厚等级表示的的标准管件的壁厚等级。

管道的压力等级:通常把管道中由标准管件的公称压力等级和壁厚等级共同确定的能反映管道承压特性的参数叫做管道的压力等级。

而习惯上为简化描述,常把管道中管件的公称压力等级叫做管道的压力等级。

压力等级的确定是压力管道设计的基础,也是设计的核心。

它是压力管道布置、压力管道应力校核的设计前提条件,也是影响压力管道基建投资和管道可靠性的重要因素。

5.1 设计条件工程上,工艺操作参数不宜直接作为压力管道的设计条件,要考虑工艺操作的波动、相连设备的影响、环境的影响等因素,而在工艺操作参数的基础上给出一定的安全裕量作为设计条件。

这里所说的设计条件主要是指设计压力和设计温度。

管道的设计压力:应不低于正常操作时,由内压(或外压)与温度构成的最苛刻条件下的压力。

最苛刻条件:是指导致管子及管道组成件最大壁厚或最高公称压力等级的条件。

设计压力确定:考虑介质的静液柱压力等因素的影响,设计压力一般应略高于由(或)外压与温度构成的最苛刻条件下的最高工作压力。

a. 一般情况下管道元件的设计压力确定一般情况下,为了操作上的方便,在此不妨采用压力容器的做法,即在相应工作压力的基础上增加一个裕度系数。

表5-1 一般情况下管道元件的设计压力确定b. 管道中有安全泄压装置时,管道中有安全泄压装置时预示着该管道在运行过程中有出现超出其正常操作压力的可能。

设置安全泄压装置(如安全阀、爆破片等)的目的,就是在系统中出现超出其正常操作压力的情况时,能将压力自动释放而使设备、管道等系统的硬件得到保护。

此时管道的设计压力应不低于安全泄压装置的设定压力。

c. 管道中有高扬程的泵对于高扬程的泵,尤其是往复泵,在开始启动的短时间内,往往会在第一道切断阀之前的管道和泵内产生一个较高的封闭压力,有时这个封闭压力会达到一个很大的值。

管道工程施工验收规范

管道工程施工验收规范一、总则1.1 本规范适用于新建、扩建、改建工程中的工业金属管道工程施工及验收。

1.2 管道工程施工应按照批准的工程设计文件、施工图、施工方案和本规范的要求进行。

1.3 管道工程施工应遵循安全、优质、高效、低耗的原则,保护环境,确保工程质量和施工安全。

二、术语和符号2.1 管道元件公称压力(PN):由字母PN和无因次整数数字组合而成,表示管道元件名义压力等级的一种标记方法。

2.2 管道元件公称尺寸(DN):由字母DN和无因次整数数字组合而成,表示管道元件规格名义尺寸的一种标记方法。

2.3 管道(Piping):由管道元件组成,用以输送、分配、混合、分离、排放、计量、控制或截止流体流动的管子、管件、法兰、螺栓连接、垫片、阀门和其他组成件或受压部件的装配总成。

2.4 工业金属管道(Industrial metallic piping):采用金属管道元件配制而成的,在生产装置间用于输送工艺介质的工艺管道、公用工程管道及其他辅助管道。

三、管道组成件和支承件的验收3.1 管道组成件和支承件的验收应符合下列要求:1)管道组成件和支承件应符合设计文件和本规范的要求;2)管道组成件和支承件的材料、规格、型号、数量应符合设计文件的要求;3)管道组成件和支承件的制造质量应符合国家有关标准和规定;4)管道组成件和支承件的安装应符合设计文件和本规范的要求。

四、管道预制及安装4.1 管道预制应符合下列要求:1)管道预制应按照设计文件和施工图的要求进行;2)管道预制应采用合适的预制工艺和方法;3)管道预制应保证管道的质量和性能;4)管道预制应符合国家有关标准和规定。

4.2 管道安装应符合下列要求:1)管道安装应按照设计文件和施工图的要求进行;2)管道安装应采用合适的安装工艺和方法;3)管道安装应保证管道的质量和性能;4)管道安装应符合国家有关标准和规定。

五、管道焊接5.1 管道焊接应符合下列要求:1)管道焊接应按照设计文件和施工图的要求进行;2)管道焊接应采用合适的焊接工艺和方法;3)管道焊接应保证焊接质量和性能;4)管道焊接应符合国家有关标准和规定。

管道的公称压力、工作压力、设计压力、试验压力

管道的公称压力、工作压力、设计压力、试验压力一、管道的公称压力、工作压力、设计压力、试验压力的区别(1)什么是公称压力PN(MPa)?制品在基准温度下的耐压强度称为公称压力,用符号PN表示,PN是与管道系统元件的力学性能和尺寸特性相关、用于参考的字母和数字组合的标识。

它由字母PN和后跟无因次的数字组成,如公称压力为1.0MPa,记为PN10。

由于制品的材料不同,其基准温度也不同,铸铁和铜的基准温度为120℃,钢的基准温度为200℃,合金钢的基准温度为250℃。

塑料制品的基准温度为20℃,制品在基准温度下的耐压强度接近常温时的耐压强度,故公称压力也接近常温下材料的耐压强度。

管道元件的公称压力见表1。

表1管道元件的PN(公称压力)(2)工作压力是指为了管道系统的运行安全,根据管道输送介质的各级最高工作温度所规定的最大压力。

工作压力一般用Pt表示。

管子和管路附件在正常运行条件下所承受的压力用符号p表示,这个运行条件必须是指某一操作温度,因而说明某制品的工作压力应注明其工作温度,通常是在p的下角附加数字,该数字是最高工作温度除10所得的整数值,如介质的最高工作温度为300℃,工作压力为10MPa,则记为p3010MPa。

(3)设计压力设计压力是指设定的压力容器顶部的最高压力,与相应的设计温度一起作为设计载荷条件,其值不得低于工作压力。

一般情况下,设计计算时选定的系统承受的最高压力作为设计压力。

设计压力一般用Pe 表示。

(4)试验压力管道与管路附件在出厂前,必须进行压力试验,检查其强度和密封性,对制品进行强度试验的压力称为强度试验压力,用符号Ps表示,如试验压力为4MPa,记为Ps4MPa。

从安全角度考虑,试验压力必须大于公称压力。

制品的公称压力按照它的定义是指基准温度下的耐压强度,但在很多情况下,制品并非在基准温度下工作,随着温度的变化,制品的耐压强度也跟着发生变化,所以隶属于某一公称压力的制品,究竟能承受多大的工作压力,要由介质的工作温度决定,因此就需要知道制品在不同的工作温度下公称压力和工作压力的关系。

GB_50235—2010工业金属管道工程施工规范

10.04.2019

——弯管褶皱高度; P ——设计压力(表压); ——24小时的增压率(%); ——试验初始压力(表压); ——试验最终压力(表压)。 Ps——试验压力(表压); S——插管与外壳挡圈间的安装剩余收缩量; S0——补偿器的最大行程; t——管材厚度;

10.04.20196源自 2.1.13 管道加工 machining of pipe 管道装配前的预制工作。包括切割、螺纹成形、 开坡口、成型、弯曲、焊接等。 2.1.14 热弯 hot bending温度高于金属临界点 AC1时的弯管操作。 2.1.15 冷弯 cold bending 温度低于金属临界点AC1时的弯管操作。 2.1.16 热态紧固 tightening in hot condition 防止管道在工作温度下,因受热膨胀导致可拆 连接处泄漏而进行的紧固操作。

10.04.2019

11

t1——补偿器安装时的环境温度; t2——管道内介质的最高设计温度; ——为填角焊缝有效厚度; td——直管设计壁厚; t0——室外最低设计温度; T——设计温度; b——支管名义厚度; h——主管名义厚度 r——补强圈或鞍形补强件的名义厚度;

10.04.2019

17

表3.2.1 管道分级

管道级别

GC1

适用范围

1 毒性程度为极度危害介质的管道。 2 毒性程度为高度危害气体介质的管道 3 工作温度高于标准沸点的高度危害液体介质的管道。 4 设计压力≥4MPa,火灾危险性为甲、乙类可燃气体介质的管道 5 设计压力≥4MPa,火灾危险性为甲类可燃液体和液化烃介质的管道。 6 设计压力≥10MPa的管道。 7 设计压力≥4MPa,且设计温度≥400℃的管道。 1 设计压力<10MPa,且设计温度<400℃,工作温度不高于标准沸点的 高度危害液体介质的管道 2 毒性程度为中度、轻度危害流体介质的下列管道: 1) 设计压力<10MPa、≥4MPa,且设计温度<400℃; 2) 设计压力<4MPa。 3 设计压力<10MPa、≥4MPa,且设计温度<400℃的乙、丙类可燃液体 介质的管道。 4 设计压力<4MPa的可燃流体介质的管道 5 下列情况的无毒、非可燃流体介质的管道: 1) 设计压力<10MPa、≥4MPa,且设计温度<400℃; 2) 设计压力<4MPa、>1MPa; 3) 设计压力≤1MPa,且设计温度≤-20℃或>185℃。 设计压力≤1MPa,设计温度>-20℃但≤185℃的无毒、非可燃流体介质的 管道

GB50235_2010工业金属管道工程施工规范标准

4.2.4 阀门的壳体试验压力应为阀门在20℃时最大允许工作压 力的1.5倍,密封试验压力应为阀门在20℃时最大允许工作 压力的1.1倍。当阀门铭牌标示对最大工作压差或阀门配带 的操作机构不适宜进行高压密封试验时,试验压力应为铭标 示的最大工作压差的1.1倍。

3.2.1 工业金属管道应按国家现行标准《压力管道安全技术监 察规程——工业金属管道》TSG D0001的规定划分为GC1、 GC2、GC3三个级别。

3.2.2 除压力管道以外的其他管道,应按C类流体管道和D类流 体管道分类。

3.3.3 当输送毒性危害程度或火灾危险不同的混合介质时,应 按其危害程度及其含量,并应由设计文件确定管道级别。

4.1.3 当管道元件或材料的性能数据或检验结果有异议时,在 异议未解决前,该批管道元件或材料不得使用。

4.1.4 铬钼合金钢、含镍低温钢、不锈钢、镍及镍合金、钛及 钛合金材料的管道组成件,应采用光谱分析或其他方法对材 质进行复查,并作好标识。

2019/8/9

14

4.1.5 设计文件规定进行低温冲击韧性试验的管道元件或材料, 供货方应提供低温冲击韧性试验结果文件,且结果不得低于 设计文件的规定。

4.1.6 设计文件规定进行晶间腐蚀试验的不锈钢、镍及镍合金 管道元件或材料,供货方应提供晶间腐蚀试验结果的文件, 且试验结果不得低于设计文件的规定。

4.1.7 防腐衬里管道的衬里质量应按国家现行标准的规定进行 检查验收。

4.1.8 检查不合格的管道元件或材料不得使用,并应作好标识 和隔离。

GB50235-2010工业金属管道工程施工规范要求

2020/2/1

7

hm——弯管褶皱高度; L——弯管的直管段长度;

I——球形补偿器的球心距;

L0——管道的有效长度; P ——设计压力;

ΔP——24小时的增压率;

P1——试验初始压力; P2——试验最终压力; PN——公称压力;

PT——试验压力; S——插管与外壳挡圈间的安装剩余收缩量;

S0——补偿器的最大行程; t——管道组成件的名义壁厚;

ttn——主管名义厚度; u——弯管圆度;

X——角焊缝焊脚尺寸;

2020/2/1

9

Xmin——角焊缝最小焊脚尺寸; Δ——管子切口端面倾斜偏差;

Δ1——弯管的管段中心偏差; Δ2——П形弯管的平面度;

[σ]T——试验温度下管材的许用应力;

[σ]t——设计温度下管材的许用应力;

2020/2/1

2.1.14 热态紧固 tightening in hot condition 防止管道在工作温度下,因受热膨胀导致可拆连接处泄漏而进 行的紧固操作。

2.1.15 冷态紧固 tightening in cold condition

防止管道在工作温度下,因冷缩导致可拆连接处泄漏而进行的 紧固操作。 2.1.16 压力试验 pressure test 以液体或气体为介质,对管道逐步加压,达到规定的压力,以 检验管道强度和严密性的试验。 2.1.17 泄漏性试验 leak test 以气体为介质,在设计压力下,采用发泡剂、显色剂、气体分 子感测仪或其他手段等检查管道系统中泄漏点的试验。 2.1.18 复位 recovering the original state 已安装合格的管道,拆开后重新恢复原有状态的过程。

2.1.2 管道元件公称尺寸(DN) nominal size for pipework components 由字母DN和无因次整数数字组合而成,表示管道元件规格名义尺 寸的一种标记方法。

pn10公称压力

pn10公称压力摘要:一、前言二、公称压力的定义三、公称压力的作用四、公称压力在国际标准中的应用五、我国对公称压力的规定六、结论正文:一、前言在工业生产和工程设计中,压力是一个非常重要的参数。

为了便于描述和比较,人们引入了公称压力这一概念。

本文将详细介绍公称压力的相关知识,包括定义、作用以及在国际标准和中国标准中的应用。

二、公称压力的定义公称压力,简称PN,是指在一定温度下,设备、管道或阀门等元件所能承受的最大压力。

需要注意的是,公称压力并不是设备实际工作时的压力,而是为了方便设计和选用元件而引入的一个基准值。

三、公称压力的作用公称压力主要有以下两个作用:1.作为元件选型的依据:在设计过程中,工程师可以根据设备的公称压力来选择合适的元件,如阀门、泵等,以满足系统的工作需求。

2.便于设备维修和更换:由于公称压力是一个统一的标准,因此在维修和更换设备时,可以方便地选择与原设备相匹配的元件,降低维修成本。

四、公称压力在国际标准中的应用在国际标准中,公称压力采用欧洲体系,即PN(Pressure Nominal,公称压力)表示。

例如,PN10 表示设备的公称压力为10 bar。

五、我国对公称压力的规定在我国,公称压力同样采用欧洲体系,即PN 表示。

同时,我国还规定了PNL(Pressure Nominal Line,公称压力线)表示方法,用于区分不同压力等级的设备。

例如,PN10、PN16、PN25 等。

六、结论公称压力是工业生产和工程设计中一个非常重要的参数,对于设备选型、维修以及国际交流等方面具有重要作用。

管道元件 PN(公称压力)的定义和系列

管道元件PN(公称压力)的定义和系列李代桃僵视频 2017-03-01 20:56石油化工装置的管道输送的都是一些有毒、可燃并且有压力的管道,管道上的阀门、法兰、过滤器、视镜等管道附件承受压力都是用PN(公称压力)来衡量的。

而管道、弯头、三通等管件是用壁厚来衡量的。

法兰公称压力的选择是要根据管道输送介质MSDS,温度、压力来确定。

PN:与管道系统元件的力学性能和尺寸特性相关、用于参考的字母和数字组合的标识。

它由字母PN和后跟无因次的数字组成。

说明:①字母PN后跟的数字不代表测量值,不应用于计算目的,除非在有关标准中另有规定:②除与相关的管道元件标准有关联外,术语PN不具有意义;③管道元件允许压力取决于元件的PN数值、材料和设计以及允许工作温度等,允许压力在相应标准的压力-温度等级表给出;④具有同样PN和DN数值的所有管道元件同与其相配的法兰应具有相同的配合尺寸;PN系列PN数值应从以下系列中选择:PN系列其中:DIN是德国标准化学会(欧洲体系);ANSI是美国国家标准学会(美洲体系)。

我国的标准是采用欧洲体系和美洲体系相结合的标准体系,我国既有符合欧洲体系的标准,又有符合美洲体系的标准。

比如说钢制管法兰、垫片、螺栓标准HG/T20592~20635-2009,就是采用这种模式;最新的SH标准就是完全采用的美洲体系。

另外,美洲体系习惯用磅级表示:PN20(Class150)、PN50(Class300)、PN68(Class400)、PN110(Class600)、PN150(Class900)、PN260(Class1500)、PN420(Class2500)。

其中PN68、PN260我国的法兰标准中不用,而在阀门标准中有采用。

美洲体系和欧洲体系是两个完全不相匹配的标准,两种体系的法兰尺寸、螺栓孔定位都不一致,选用的时候要注意。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

管道元件公称压力

管道元件公称压力是指在设计和制造管道元件时所规定的标准压力,也被称为公称压力。

这个数值不是实际的压力,而是一个用于标识和分类管道元件的标准值。

在给定的温度和介质下,管道元件的公称压力应该足以保证它们的安全和可靠的运行。

根据国际标准,管道元件的公称压力分为以下几个等级:PN2.5、PN6、PN10、PN16、PN25、PN40、PN63、PN100、PN160、PN250、PN320、PN400、PN600、PN1000。

这些等级与管道元件的尺寸、材料、制造标准等因素有关。

在实际的应用中,管道元件的工作压力可能会高于或低于其公称压力。

因此,在选择管道元件时,需要根据实际的工作条件来确定最适合的公称压力等级,以确保管道的正常运行并避免事故发生。

总之,管道元件公称压力是管道设计和制造中的重要参数,它直接影响管道的安全性和可靠性。

正确选定公称压力等级,可以保证管道元件在实际工作条件下的正常运行,降低事故风险。

- 1 -。