tsg d7002-2023 压力管道元件型式试验规则与2019

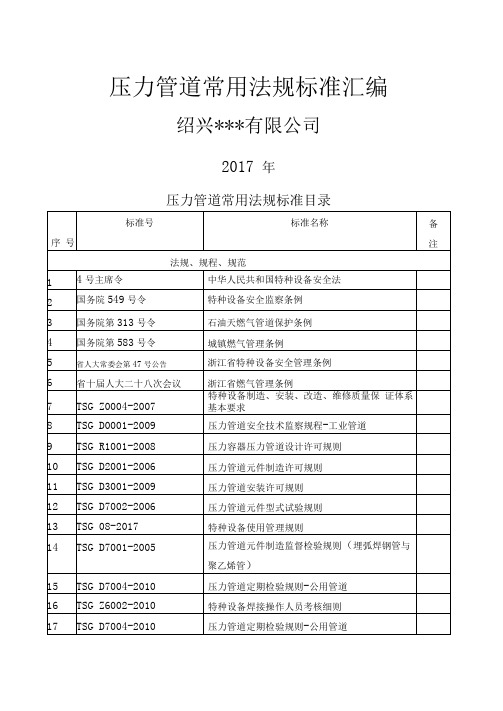

压力管道常用法规标准大全

36

CJJ 28-2014

城镇供热管网工程施工及验收规范

37

GB 50183-2015

石油和天然气工程设计防火规范

38

GB6567.1-5-2008

管道系统的图形符号

39

GB50251-2015

输气管道工程设计规范

40

GB50253-2014

输油管道工程设计规范

材料标准

68

GB6479-2013

高压化肥设备用无缝钢管

69

GB5310-2008

高压锅炉用无缝钢管

70

GB/T8163-2008

输送流体用无缝钢管

71

GB9948-2013

石油裂化用无缝钢管

72

GB13296-2013

锅炉、热交换器用不锈钢无缝钢管

73

GB/T 12771-2008

流体输送用不锈钢焊接钢管

16

TSG Z6002-2010

特种设备焊接操作人员考核细则

17

TSG D7004-2010

压力管道定期检验规则-公用管道

18

国质检锅[2002]83号

压力管道安装安全质量监督检验规则

19

TSG D7005-2018

工业管道定期检验规则

基础标准(设计)

19

GB/T20801-2006

压力管道规范-工业管道

DL 5000-2000

火力发电厂设计技术规程

58

DL/T 5054-2016

火力发电厂汽水管道设计技术规定

59

DL/T 5366-2014

火力发电厂汽水管道应力计算技术规程

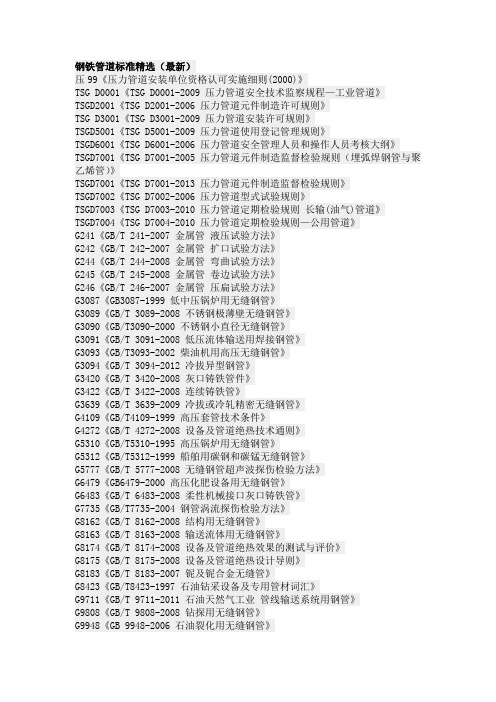

钢铁管道标准精选(最新)

钢铁管道标准精选(最新)压99《压力管道安装单位资格认可实施细则(2000)》TSG D0001《TSG D0001-2009压力管道安全技术监察规程—工业管道》TSGD2001《TSG D2001-2006压力管道元件制造许可规则》TSG D3001《TSG D3001-2009压力管道安装许可规则》TSGD5001《TSG D5001-2009压力管道使用登记管理规则》TSGD6001《TSG D6001-2006压力管道安全管理人员和操作人员考核大纲》TSGD7001《TSG D7001-2005压力管道元件制造监督检验规则(埋弧焊钢管与聚乙烯管)》TSGD7001《TSG D7001-2013压力管道元件制造监督检验规则》TSGD7002《TSG D7002-2006压力管道型式试验规则》TSGD7003《TSG D7003-2010压力管道定期检验规则长输(油气)管道》TSGD7004《TSG D7004-2010压力管道定期检验规则—公用管道》G241《GB/T241-2007金属管液压试验方法》G242《GB/T242-2007金属管扩口试验方法》G244《GB/T244-2008金属管弯曲试验方法》G245《GB/T245-2008金属管卷边试验方法》G246《GB/T246-2007金属管压扁试验方法》G3087《GB3087-1999低中压锅炉用无缝钢管》G3089《GB/T3089-2008不锈钢极薄壁无缝钢管》G3090《GB/T3090-2000不锈钢小直径无缝钢管》G3091《GB/T3091-2008低压流体输送用焊接钢管》G3093《GB/T3093-2002柴油机用高压无缝钢管》G3094《GB/T3094-2012冷拔异型钢管》G3420《GB/T3420-2008灰口铸铁管件》G3422《GB/T3422-2008连续铸铁管》G3639《GB/T3639-2009冷拔或冷轧精密无缝钢管》G4109《GB/T4109-1999高压套管技术条件》G4272《GB/T4272-2008设备及管道绝热技术通则》G5310《GB/T5310-1995高压锅炉用无缝钢管》G5312《GB/T5312-1999船舶用碳钢和碳锰无缝钢管》G5777《GB/T5777-2008无缝钢管超声波探伤检验方法》G6479《GB6479-2000高压化肥设备用无缝钢管》G6483《GB/T6483-2008柔性机械接口灰口铸铁管》G7735《GB/T7735-2004钢管涡流探伤检验方法》G8162《GB/T8162-2008结构用无缝钢管》G8163《GB/T8163-2008输送流体用无缝钢管》G8174《GB/T8174-2008设备及管道绝热效果的测试与评价》G8175《GB/T8175-2008设备及管道绝热设计导则》G8183《GB/T8183-2007铌及铌合金无缝管》G8423《GB/T8423-1997石油钻采设备及专用管材词汇》G9711《GB/T9711-2011石油天然气工业管线输送系统用钢管》G9808《GB/T9808-2008钻探用无缝钢管》G9948《GB9948-2006石油裂化用无缝钢管》G11790《GB/T11790-1996设备及管道保冷技术通则》G12459《GB/T12459-2005钢制对焊无缝管件》G12606《GB/T12606-1999钢管漏磁检验方法》G12770《GB/T12770-2012机械结构用不锈钢焊接钢管》G12771《GB/T12771-2008流体输送用不锈钢焊接钢管》G13295《GB/T13295-2008水及燃气管道用球墨铸铁管、管件和附件》G13296《GB13296-2007锅炉、热交换器用不锈钢无缝钢管》G13401《GB/T13401-2005钢板制对焊管件》G13793《GB/T13793-2008直缝电焊钢管》G14291《GB/T14291-2006矿山流体输送用电焊钢管》G14975《GB/T14975-2012结构用不锈钢无缝钢管》G14976《GB/T14976-2012流体输送用不锈钢无缝钢管》G15062《GB/T15062-2008一般用途高温合金管》G16617《GB/T16617-1996设备及管道保冷效果的测试与评价》G16805《GB/T16805-2009液体石油管道压力试验》G17104《GB/T17104-1997金属管管环拉伸试验方法》G17357《GB/T17357-2008设备及管道绝热层表面热损失现场测定热流计法和表面温度法》G17395《GB/T17395-2008无缝钢管尺寸、外形、重量及允许偏差》G17396《GB/T17396-2009液压支柱用热轧无缝钢管》G17456.1《GB/T17456.1-2009球墨铸铁管外表面锌涂层第1部分:带终饰层的金属锌涂层》G17456.2《GB/T17456.2-2010球墨铸铁管外表面锌涂层第2部分:带终饰层的富锌涂料涂层》G17457《GB/T17457-2009球墨铸铁管和管件水泥砂浆内衬》G17611《GB/T17611-1998封闭管道中流体流量的测量术语和符号》G17612《GB/T17612-1998封闭管道中流体流量的测量称重法》G17745《GB/T17745-2011石油天然气工业套管和油管的维护与使用》G18021《GB18021-2000设备及管道绝热层表面热损失现场测定表面温度法》G18052《GB/T18052-2000套管,油管和管线管螺纹的测量和检验方法》G18215.1《GB/T18215.1-2000城镇人工煤气主管道流量测量:采用标准孔板节流装置的方法》G18256《GB/T18256-2000焊接钢管用于确认水压密实性的超声波检测方法》G18704《GB/T18704-2008结构用不锈钢复合管》G18984《GB/T18984-2003低温管道用无缝钢管》G19228.1《GB/T19228.1-2003不锈钢卡压式管件》G19228.2《GB/T19228.2-2003不锈钢卡压式管件连接用薄壁不锈钢管》G19228.3《GB/T19228.3-2003不锈钢卡压式管件用橡胶O型密封圈》G19285《GB/T19285-2003埋地钢质管道腐蚀防护工程检验》G20490《GB/T20490-2006承压无缝和焊接(埋弧焊除外)钢管分层的超声检测》G20801.1《GB/T20801.1-2006压力管道规范工业管道第1部分:总则》G20801.2《GB/T20801.2-2006压力管道规范工业管道第2部分:材料》G20801.3《GB/T20801.3-2006压力管道规范工业管道第3部分:设计和计算》G20801.4《GB/T20801.4-2006压力管道规范工业管道第4部分:制作与安装》G20801.5《GB/T20801.5-2006压力管道规范工业管道第5部分:检验与试验》G20801.6《GB/T20801.6-2006压力管道规范工业管道第6部分:安全防护》G21246《GB/T21246-2007埋地钢质管道阴极保护参数测量方法》G21447《GB/T21447-2008钢质管道外腐蚀控制规范》G21448《GB/T21448-2008埋地钢质管道阴极保护技术规范》G21832《GB/T21832-2008奥氏体铁素体型双相不锈钢焊接钢管》G21833《GB/T21833-2008奥氏体铁素体型双相不锈钢无缝钢管》G21835《GB/T21835-2008焊接钢管尺寸及单位长度重量》G23257《GB/T23257-2009埋地钢质管道聚乙烯防腐层》G23258《GB/T23258-2009钢质管道内腐蚀控制规范》G24187《GB/T24187-2009冷拔精密单层焊接钢管》G26002《GB/T26002-2010燃气输送用不锈钢波纹软管及管件》G25047《GB/T25047-2010金属材料管环扩张试验方法》G25822《GB/T25822-2010车轴用异型及圆形无缝钢管》G27512《GB/T27512-2011埋地钢质管道风险评估方法》G27699《GB/T27699-2011钢质管道内检测技术规范》G27866《GB/T27866-2011控制钢制管道和设备焊缝硬度防止硫化物应力开裂技术规范》G28055《GB/T28055-2011钢制管道带压封堵技术规范》G28295《GB/T28295-2012高温合金管材通用技术条件》G28883《GB28883-2012承压用复合无缝钢管》G29038《GB/T29038-2012薄壁不锈钢管道技术规范》G29536《GB/T29536-2013金属管材成形极限图(FLD)试验方法》G50184《GB50184-2011工业金属管道工程施工质量验收规范》G50185《GB50185-1993工业设备及管道绝热工程质量检验评定标准》G50235《GB50235-2010工业金属管道工程施工规范》G50236《GB50236-2011现场设备、工业管道焊接工程施工及验收规范》G50251《GB50251-1994输气管道工程设计规范》G50316《GB50316-2000工业金属管道设计规范》G50398《GB50398-2007无缝钢管工艺设计规范》G50517《GB50517-2010石油化工金属管道工程施工质量验收规范》G50538《GB/T50538-2010埋地钢质管道防腐保温层技术标准》G50683《GB50683-2011现场设备、工业管道焊接工程施工质量验收规范》G50698《GB/T50698-2011埋地钢质管道交流干扰防护技术标准》G50726《GB50726-2011工业设备及管道防腐蚀工程施工规范》G50727《GB50727-2011工业设备及管道防腐蚀工程施工质量验收规范》G50766《GB50766-2012水电水利工程压力钢管制作安装及验收规范》G50754《GB50754-2012挤压钢管工程设计规范》GJ2296A《GJB2296A-2005K航空用不锈钢无缝钢管规范》GJ2297A《GJB2297A-2008K航空用高温合金冷拔(轧)无缝管规范》GJ2608A《GJB2608A-2008K航空用结构钢厚壁无缝钢管规范》GJ5111《GJB5111-2002航空用15CrMnMoVA/E钢精密管材规范》H4-55《HB4-55-2002导管弯曲半径》H7678《HB7678-2000焊接无扩口组合导管》DL441《DL/T441-2004火力发电厂高温高压蒸汽管道蠕变监督规程》DL515《DL/T515-2004电站弯管》DL646《DL/T646-2012输变电钢管结构制造技术条件》DL680《DL/T680-1999耐磨管道技术条件》DL695《DL/T695-1999电站钢制对焊管件》DL709《DL/T709-1999压力钢管安全检测技术规程》DL785《DL/T785-2001火力发电厂中温中压管道(件)安全技术导则》DL820《DL/T820-2002管道焊接接头超声波检验技术规程》DL821《DL/T821-2002钢制承压管道对焊焊接接头射线检验技术规范》DL850《DL/T850-2004电站配管》DL940《DL/T940-2005火力发电厂蒸汽管道寿命评估技术导则》DL5017《DL/T5017-2007水电水利工程压力钢管制造安装及验收规范》DL5030《DL/T5030-1996薄壁离心钢管混凝土结构技术规程》DL5141《DL/T5141-2001水电站压力钢管设计规范》SL281《SL281-2003水电站压力钢管设计规范》SL432《SL432-2008水利工程压力钢管制造安装及验收规范》HG20225《HG20225-1995化工金属管道工程施工及验收规范》HG20537《HG/T20537.1~4-1992奥氏体不锈钢焊接钢管》HG20553《HG/T20553-2011化工配管用无缝及焊接钢管尺寸选用系列》HG20679《HG/T20679-1990化工设备、管道外防腐蚀设计规范》HG21578《HG/T21578-1994管道减振器》CJ178《CJ/T178-2013建筑排水用柔性接口承插式铸铁管及管件》CJ198《CJ/T198-2004燃烧器具用不锈钢排气管》CJ199《CJ/T199-2004燃烧器具用不锈钢给排气管》CJ200《CJ/T200-2004城镇供热预制直埋蒸气保温管技术条件》CJ223《CJ/T223-2006合金镀层(HA)钢管及管件》CJ232《CJ/T232-2006薄壁不锈钢内插卡压式管材及管件》CJJ28《CJJ28-2004城市热管网工程施工及验收规范》CJJ95《CJJ95-2003城镇燃气燃气埋地钢制管道腐蚀控制技术规程》CJJ154《CJJ/T154-2011建筑给水金属管道工程技术规程》CE214《CECS214:2006自承式给水钢管跨越结构设计规程》SH3012《SH3012-2011石油化工金属管道布置设计规范》SH3022《SH/T3022-2011石油化工设备和管道涂料防腐蚀设计规范》SH3039《SH/T3039-2003石油化工非埋地管道设计通则》SH3040《SH/T3040-2012石油化工管道伴管及夹套管设计规范》SH3041《SH/T3041-2002石油化工管道柔性设计规范》SH3051《SH/T3051-2004石油化工配管工程术语》SH3052《SH/T3052-2004石油化工配管工程设计图例》SH3059《SH/T3059-2012石油化工管道设计器材选用规范》SH3065《SH/T3065-2006石油化工管式炉急弯弯管技术标准》SH3108《SH3108-2000炼油厂全厂性工艺及热力管道设计规范》SH3122《SH/T3122-2000炼油装置工艺管线流程设计技术规定》SH3124《SH3124-2001石油化工给水排水工艺流程设计图例》SH3129《SH/T3129-2002加工高硫原油重点装置主要管道设计选材导则》SH3154《SH/T3154-2009石油化工非金属衬里管道技术规范》SH3405《SH/T3405-2012石油化工钢管尺寸系列》SH3408《SH/T3408-2012石油化工钢制对焊管件》SH3410《SH/T3410-2012石油化工锻钢制承插焊和螺纹管件》SH3412《SH/T3412-1999石油化工管道用金属软管选用、检验及验收》SH3413《SH/T3413-1999石油化工石油气管道阻火器选用、检验及验收》SH3425《SH/T3425-2011钢制管道用盲板工程技术标准》SH3501《SH3501-2011石油化工有毒、可燃介质钢制管道工程施工及验收规范》SH3517《SH3517-2001石油化工钢制管道工程施工工艺标准》SH3520《SH/T3520-2004石油化工工程铬钼耐热钢管道焊接技术规程》SH3523《SH/T3523-1999石油化工铬镍奥氏体钢、铁镍合金和镍合金管道焊接规程》SH3533《SH3533-2003石油化工给水排水管道工程施工及验收规范》SH3545《SH/T3545-2011石油化工管道无损检测标准》SH3546《SH/T3546-2011石油化工夹套管施工及验收规范》SH3547《SH/T3547-2011石油化工设备、管道化学清洗施工及验收规范》SH3549《SH/T3549-2012酸性环境可燃流体输送管道施工及验收规范》SH3611《SH/T3611-2012酸性环境可燃流体输送管道焊接规程》SH3902《SH/T3902-2004石油化工配管工程常用缩写词》SY0017《SY/T0017-2006埋地钢质管道直流排流保护技术标准》SY0032《SY/T0032-2000埋地钢质管道交流排流保护技术标准》SY0055《SY/T0055-2003长距离输油输气管道测量规范》SY0073《SY/T0073-2012管道防腐层补伤材料评价试验方法》SY0086《SY/T0086-2012阴极保护管道的电绝缘标准》SY0087.1《SY/T0087.1-2006钢制管道及储罐腐蚀评价标准埋地钢质管道外腐蚀直接评价》SY0315《SY/T0315-2005钢质管道单层熔结环氧粉末外涂层技术规范》SY0316《SY/T0316-2012新管线管的现场检验推荐作法》SY0321《SY/T0321-2000钢质管道水泥砂浆衬里技术标准》SY0324《SY/T0324-2001直埋式钢质高温管道保温预制施工验收规范》SY0325《SY/T0325-2001钢质管道穿越铁路和公路推荐做法》SY0327《SY/T0327-2003石油天然气钢质管道对接环焊缝全自动超声波检测》SY0330《SY/T0330-2004现役管道的不停输移动推荐作法》SY0328《SY/T0328-2004管道焊口内喷焊防腐技术标准》SY0402《SY0402-2000石油天然气站内工艺管道工程施工及验收规范》SY0414《SY/T0414-2007钢质管道聚乙烯胶粘带防腐层技术标准》SY0415《SY/T0415-1996埋地钢质管道硬质聚氨酯泡沫塑料防腐保温层技术标准》SY0422《SY/T0422-1997油田集输管道施工及验收规范》SY0429《SY/T0429-2000石油建设工程施工质量检验评定标准:输油输气管道》SY0442《SY/T0442-2010钢制管道熔结环氧粉末内防腐层技术标准》SY0443《SY/T0443-1998常压钢质焊接储罐及管道渗透检测技术标准》SY0444《SY/T0444-1998常压钢质焊接储罐及管道磁粉检测技术标准》SY0450《SY/T0450-2004输油(气)钢质管道抗震设计规范》SY0452《SY/T0452-2012石油天然气金属管道焊接工艺评定》SY0453《SY/T0453-1998石油建设质量检验评定标准:油田集输管道工程》SY0457《SY/T0457-2000钢质管道液体环氧涂料内防腐层技术标准》SY0460《SY/T0460-2000天然气净化装置设备与管道安装工程施工及验收规范》SY0466《SY/T0466-1997天然气集输管道施工及验收规范》SY0468《SY/T0468-2000石油建设检验评定标准防腐保温钢管制作》SY0510《SY/T0510-2010钢制对焊管件规范》SY0609《SY/T0609-2006优质钢制对焊管件规范》SY0611《SY/T0611-2008高含硫化氢气田集输管道系统内腐蚀控制要求》SY0612《SY/T0612-2008高含硫化氢气田地面集输系统设计规范》SY4071《SY/T4071-1993管道下向焊接工艺规程》SY4074《SY/T4074-1995钢质管道水泥砂浆村里涂敷机涂敷工艺》SY4075《SY/T4075-1995钢质管道粉煤水泥砂浆衬里离心成型施工工艺》SY4076《SY/T4076-1995钢质管道液体涂料内涂层风送挤涂工艺》SY4077《SY/T4077-1995钢质管道水泥砂浆衬里风送挤涂工艺》SY4078《SY/T4078-1995钢质管道内涂层液体涂料补口机补口工艺》SY4103《SY/T4103-2006钢质管道焊接及验收》SY4106《SY/T4106-2005管道无溶剂聚氨酯涂料内外防腐层技术规范》SY4108《SY/T4108-2005输油(气)管道同沟敷设光缆(硅芯管)设计、施工及验收规范》SY4109《SY/T4109-2005石油天然气钢质管道无损检测》SY4110《SY/T4110-2007采用聚乙烯内衬修复管道施工技术规范》SY4112《SY/T4112-2007石油天然气钢质管道对接环焊缝全自动超声波检测试块》SY4114《SY/T4114-2008天然气输送管道干燥施工技术规范》SY4115《SY/T4115-2008油气输送管道工程建设施工组织设计编制规则》SY5037《SY/T5037-2012普通流体输送管道用埋弧焊钢管》SY5038《SY/T5038-2012普通流体输送管道用直缝高频焊钢管》SY5040《SY/T5040-2012桩用螺旋焊缝钢管》SY5182《SY/T5182-2008绕焊不锈钢筛管》SY5257《SY/T5257-2004油气输送用钢制弯管》SY5317《SY/T5317-2006石油液体管线自动取样法》SY5396《SY/T5396-2000石油套管现场检验与运输》SY5536《SY/T5536-2004原油管道运行规程》SY5539《SY/T5539-2000石油专用管产品质量评价方法》SY5737《SY/T5737-1995原油管道输送安全规定》SY5767《SY/T5767-2005管输原油降凝剂技术条件及输送工艺规范》SY5768《SY/T5768-2006一般结构用焊接钢管》SY5790《SY/T5790-2002套管整形与密封加固工艺做法》SY5918《SY/T5918-2004埋地钢质管道外防腐层修复技术规范》SY5919《SY/T5919-2009埋地钢质管道阴极保护技术管理规程》SY5922《SY/T5922-2003天然气管道运行规范》SY5951《SY/T5951-1994环氧酚醛防腐油管技术条件》SY6066《SY/T6066-2003原油长输管道系统能耗测试和计算方法》SY6150.1《SY/T6150.1-2003钢制管道封堵技术规程:塞式、筒式封堵》SY6150.2《SY/T6150.2-2003钢制管道封堵技术规程:挡板-囊式封堵》SY6151《SY/T6151-2009钢质管道管体腐蚀损伤评价方法》SY6186《SY6186-2007石油天然气管道安全规程》SY6194《SY/T6194-2003石油天然气工业油气井套管或油管用钢管》SY6234《SY/T6234-2003埋地输油管道总传热系数的测定》SY6238.1《SY/T6238.1-1996油井管全尺寸试验方法套管挤毁试验》SY6238.2《SY/T6238.2-2002油井管全尺寸试验方法油、套管螺纹上卸扣试验》SY6268《SY/T6268-1996油套管选用推荐作法》SY6270《SY/T6270-1997石油钻采高压管汇件的使用与维护》SY6328《SY/T6328-1997石油天然气-套管油管钻杆和管线管性能计算》SY6393《SY/T6393-1999原油长输管道工程设计节能技术规定》SY6412《SY/T6412-1999油管输送射孔工艺规程》SY6417《SY/T6417-2009套管、油管和钻杆使用性能》SY6418《SY/T6418-1999内压和弯曲复合作用下圆螺纹套管的连接性能》SY6421《SY/T6421-1999设备及管道散热损失的测定》SY6423《SY/T6423.1~7-1999石油天然气工业承压钢管无损检测方法》SY6445《SY/T6445-2000石油管材常见缺陷术语》SY6474《SY/T6474-2000新套管.油管和平端钻杆现场检验方法》SY6475《SY/T6475-2000石油天然输送钢管尺寸和单位长度重量》SY6476《SY/T6476-2007输送钢管落锤撕裂试验方法》SY6477《SY/T6477-2000含缺陷油气输送管道剩余强度评价方法:体积型缺陷》SY6478《SY/T6478-2000油管自催化镍-磷镀层技术条件》SY6508《SY/T6508-2000油井管无损检测方法:非铁磁体螺纹渗透探伤》SY6530《SY/T6530-2002非腐蚀性气体输送用管线管内涂层》SY6531《SY/T6531-2002油井泵体用直缝电阻焊钢管》SY6553《SY/T6553-2003管道检验规范:在用管道系统检验、修理、改造和再定级》SY6567《SY/T6567-2010天然气输送管道系统经济运行规范》SY6577.1《SY/T6577.1-2003管线钢管运输第1部分:铁路运输》SY6577.2《SY/T6577.2-2003管线钢管运输第2部分:内陆及海上船舶运输》SY6578《SY/T6578-2009输油管道减阻剂减阻效果室内测试方法》SY6597《SY/T6597-2004钢质管道内检测技术规范》SY6601《SY/T6601-2004/API Spec5LC:1998耐腐蚀合金管线钢管》SY6695《SY/T6695-2007成品油管道运行规范》SY6621《SY/T6621-2005输气管道系统完整性管理》SY6635《SY/T6635-2005管道系统组件检验推荐作法》SY6637《SY/T6637-2012天然气输送管道系统能耗测试和计算方法》SY6638《SY/T6638-2012天然气输送管道和地下储气库工程设计节能技术规范》SY6648《SY/T6648-2006危险液体管道的完整性管理》SY6649《SY/T6649-2006原油、液化石油气及成品油管道维修推荐作法》SY6652《SY/T6652-2006成品油管道输送安全规程》SY6654《SY/T6654-2006液体石油管道设施标识推荐作法》SY6699《SY/T6699-2007管材缺欠超声波评价推荐作法》SY6700《SY/T6700-2007连续管线管》SY6713《SY/T6713-2008管道公众警示程序》SY6717《SY/T6717-2008油管和套管内涂层技术条件》SY6723《SY/T6723-2008原油输送管道经济运行规范》SY6755《SY/T6755-2009在役油气管道对接接头超声相控阵及多探头检测》SY6889《SY/T6889-2012管道内检测》SY6896.1《SY/T6896.1-2012石油天然气工业特种管材技术规范第1部分:套管钻井管柱》SY10048《SY/T10048-2003腐蚀管道评估的推荐作法》TC42A1《TC42A1-1993管道常用数据表》YB145《YB/T145-1998钢管探伤对比试样人工缺陷尺寸测量方法》YB171《YB/T171-2000复杂断面异型钢管》YB177《YB/T177-2000连续铸造球墨铸铁管》DZ0161.1《DZ/T0161.1-1995钢制缠丝滤水管》DZ0161.2《DZ/T0161.2-1995铸铁缠丝滤水管》YB4082《YB/T4082-2000钢管自动超声探伤系统综合性能测试方法》YB4083《YB/T4083-2000钢管自动涡流探伤系统综合性能测试方法》YB4102《YB/T4102-2000低中压锅炉用电焊钢管》YB4112《YB/T4112-2013结构用耐候焊接钢管》YB4146《YB/T4146-2006高碳铬轴承钢无缝钢管》YB4164《YB/T4164-2007双层铜焊钢管》YB4165《YB/T4165-2007防振锤用钢绞线》YB4173《YB/T4173-2008高温用锻造镗孔厚壁无缝钢管》YB4179《YB/T4179-2008水冷金属型离心铸造球墨铸铁管管模》YB4181《YB/T4181-2008双焊缝冷弯方形及矩形钢管》YB4330《YB/T4330-2013大直径奥氏体不锈钢无缝钢管》YB4331《YB/T4331-2013流体输送用大直径合金结构钢无缝钢管》YB4332《YB/T4332-2013流体输送用大直径碳素结构钢无缝钢管》YB4335《YB/T4335-2013流体输送用冶金复合双金属无缝钢管》YB5137《YB/T5137-2007高压用热轧和锻制无缝钢管圆管坯》YB5209《YB/T5209-2000传动轴用电焊钢管》YB9256《YB/T9256-1996钢结构,管道涂装技术规程》A106《ASTM A106-2002a高温用无缝碳钢公称管规范》(中文版)API Spec2B《API Spec2B-2001结构钢管制造技术规范》(美国标准中文版) API Spec5L《API Spec5L-2000管线钢管规范》(美国标准中文版)B16《ASME B16:压力管道及管件系列标准》(中文版)ASME B16.1-199825,125,250和800级铸铁管法兰和法兰配件ASME B16.3-1998可锻铸铁螺纹配件ASME B16.4-1998灰铸铁螺纹配件ASME B16.9-1993工厂制锻钢对焊配件ASME B16.10-1992阀的面对面及端对端尺寸ASME B16.11-1996锻制配件、承插焊接配件及螺纹配件ASME B16.14-1991带有管螺纹的铁管塞、管套及防松螺母ASME B16.28-1994锻钢焊接圆形弯头和回转管ASME B18.2.1a-1999方头及六角头螺栓和螺钉ASME PTC25a-1994(1998)压力泄放装置性能试验规范B16.9《ASME B16.9-1993工厂锻造的锻钢对焊管件》(美国标准中文版)B16.11《ASME B16.11-2001承插焊式和螺纹式锻造管件》(美国标准中文版)B31.1《ASME B31.1-2007动力管道》(美国标准中文版)B31.3《ASME B31.3-2006工艺管道》(美国标准中文版)B31.4《ASME B31.4-2006液态烃和其他液体管线输送系统》(美国标准中文版) B31.8《ASME B31.8-2006输气和配气管道系统》(美国标准中文版)B36.10M《ASME B36.10M-1996焊接和轧制无缝钢管》(美国标准中文版)B36.19《ASME B36.19M-1985(R1993)不锈钢管》(美国标准中文版)A192《ASTM A192/A192M-2002高压用无缝碳素钢锅炉管标准规范》(中文版)A209《ASTM A209/A209M-2003锅炉和过热器用无缝碳-钼合金钢管标准技术条件》(中文版)A210《ASTM A210/A210M-2003无缝中碳钢锅炉管和过热器管标准规范》(中文版) A213《ASTMA213/A213M-2004无缝铁素体和奥氏体合金钢锅炉管、过热器管和换交换器管标准规范》(中文版)A192《ASTM A192/A192M-2002高压用无缝碳素钢锅炉管标准规范》(中文版)A209《ASTM A209/A209M-2003锅炉和过热器用无缝碳-钼合金钢管标准技术条件》(中文版)A210《ASTM A210/A210M-2003无缝中碳钢锅炉管和过热器管标准规范》(中文版) A213《ASTM A213/A213M-2004无缝铁素体和奥氏体合金钢锅炉管、过热器管和换交换器管标准规范》(中文版)A234《ASTM A234/A234M-2004中、高温锻轧制碳钢和合金钢管道配件标准技术条件》(中文版)A269《ASTM A269/A269-2004一般用途用无缝和焊接的奥氏体不锈钢管制品标准技术条件》(中文版)A312《ASTM A312/A312M-2005无缝和焊接的以及重度冷加工奥氏体不锈钢公称管标准技术条件》(中文版)ASTM A320/A320M-2002低温用合金钢栓接材料标准规范ASTMA105(合)A333《ASTM A333/A333M-2004低温用无缝和焊接公称钢管标准技术条件》(中文版)A334《ASTM A334/A334M-2004低温用无缝和焊接的碳素和合金钢管标准技术条件》(中文版)A335《ASTM A335/A335M-2003高温用无缝铁素体合金钢公称管标准技术条件》(中文版)A403《ASTM A403/A403M-2004锻制奥氏体不锈钢管配件标准技术条件》(中文版) A450《ASTM A450/A450M-2004碳钢、铁素体合金钢和奥氏体合金钢管通用要求标准技术条件》(中文版)A500《ASTM A500/A500M-2003a圆形及异型冷成型焊接及无缝碳素钢结构管标准技术条件》(中文版)A530《ASTM A530/A530M-2003专门用途碳钢和合金钢公称管通用要求标准技术条件》(中文版)E213《ASTM E213-2004金属管材超声波检验的标准操作方法》(中文版)API RP5C1《API RP5C1-1999推荐采用的套管、油管的维护和使用方法》(中文版)API Spec5CT《API Spec5CT-2005套管和油管规范》(中文版)API Spec5L1《API Spec5L1-2002管线钢管铁路运输的推荐实用规程》(中文版)API RP5L2《API RP5L2-2002非腐蚀性气体输送管线管内涂层推荐做法》(中文版)API570《API570-2006a在用管道系统的检验、修理、改造和再定级》(中文版) API Std1104《API Std1104-1999(2001勘误)管道及有关设施的焊接》(中文版)。

低温阀门关键性能国内外标准技术差异分析

标准比对低温阀门关键性能国内外标准技术差异分析■ 吴超俊1 缪克在1* 胡志涛1 方 威2 张 帆1(1. 浙江省泵阀产品质量检验中心;2. 苏州西玛流体科技有限公司)摘 要:为了研究低温阀门关键性能与结构,本文对比了GB/T 24925—2019、BS 6364-1984(R1998)、ISO 28921-1:2022、MSS SP-134-2012等国内外标准在适用范围、主要技术指标、测试方法的区别以及由此产生的影响。

综述了低温阀门的应用工况、典型产品分类、典型壳体材料、典型结构特征以及国内外常用标准分类等,指出了低温阀门的温度范围、伸长颈部结构设计特征以及需进行低温性能试验的温度临界点等。

阐述了国标GB/T 24925—2019规定的低温试验过程未区分硬密封与软密封阀座泄漏率以及阀座泄漏率测量的局限性,通过理论分析验证说明了阀座泄漏率准确测量与换算方法,为低温阀门性能提升以及国标的完善与修订提供技术指引。

关键词:低温阀门,关键性能,低温性能试验,阀座泄漏率DOI编码:10.3969/j.issn.1002-5944.2024.09.028Analysis of Technical Differences between Domestic and Foreign Standards for Key Performance of Cryogenic ValvesWU Chao-jun1 MIAO Ke-zai1* HU Zhi-tao1 FANG Wei2 ZHANG Fan1(1. Zhejiang Inspection Center of Pump and Valve Product Quality; 2. Suzhou SEARCHST Co., Ltd.)Abstract:In order to study key performance and structure of cryogenic valves, the paper compares the differences in application scope, main technical indexes, test methods and influence of domestic and foreign standards such as GB/T 24925-2019, BS 6634-1984 (R1998), ISO 28921-1:2022, and MSS SP-134-2012. The application conditions, typical product classification, typical valve shell materials, typical structure characteristics and common standards classification at home and abroad for cryogenic valves are summarized. The temperature range of cryogenic valves, the structural design features of extended neck and the temperature critical point for cryogenic performance test are pointed out. The low temperature test process stipulated in GB/T 24925-2019 does not distinguish between hard seals and soft seals in terms of the leakage rate of valve seats, and the measurement of leakage rate of valve seats, which is expounded as shortcomings. The paper explains the accurate measurement method and conversion method of valve seat leakage rate through theoretical analysis and verification, which provides technical guidance for the improvement of cryogenic valve performance as well as the development and revision of national standards.Keywords: cryogenic valve, key performance, cryogenic performance test, valve seat leakage rate0 引 言低温阀门广泛应用于LNG、LO2、LN2、乙烯、丙烯等低温制冷工况领域,起到流通、截断、调节等关键作用,其典型结构特征为具有伸长颈部阀盖、部分带有隔离滴盘等结构。

压力管道检验师取证标准规范20190403

2

《工业金属管道设计规范(2008年版)》(GB 50316-2000)

3

《工业金属管道工程施工规范》(GB 50235-2010)

4

《现场设备、工业管道焊接工程施工规范》(GB 50236-2011)

5

《工业金属管道工程施工质量验收规范》(GB 50184-2011)

6

《现场设备、工业管道焊接工程施工质量验收规范》(GB 50683-2011)

10

《钢制管道及储罐腐蚀评价标准 埋地钢质管道外腐蚀直接评价》(SY/T 0087.1-2018)

11

《压力管道规范 长输管道》 (GB/T 34275-2017)

(四)焊接标准

1

《承压设备焊接工艺评定》 NB/T 47014-2011

2

《钢质管道焊接及验收》GB/T 31032-2014

7

《石油化工有毒、可燃介质钢质管道工程施工及验收规范》(SH 3501-2011)

8

《压力管道规范 动力管道》(GB/T 32270-2015)

9

《承压设备无损检测》(NB/T 47013-2015)

10

《承压设备损伤模式识别》(GB/T 30579-2014)

(二)公用管道标准

1

《城镇燃气设计规范》(GB 50028-2006)

13

《压力管道安全技术监察规程—工业管道》(TSG D0001-2009)

14

《压力管道元件制造许可规则》(TSG D2001-2006) 及其修改单

15

《压力管道元件型式试验规则》(TSG D7002-2006)

16

《压力管道元件制造监督检验规则(埋弧焊钢管与聚乙烯管)》(TSG D7001-2005)

压力管道元件型式试验监督管理规则(DOC 50页)

压力管道元件型式试验监督管理规则(DOC 50页)TSG特种设备安全技术规范 TSG D7002-2005压力管道元件型式试验监督管理规则Pressure Pipe Unit Type Test Supervision Administration Regulation(征求意见稿)中华人民共和国国家质量监督检验检疫总局颁布2005年月日目录第一章总则 (1)第二章压力管道元件型式试验的程序和过程 (2)第三章压力管道元件型式试验的管理与监督 (6)第四章附则 (8)附件 1 压力管道用金属管、管件、支承件及其组合装置典型产品的型式试验项目及基本要求 (9)附件 2 压力管道用非金属管材、管件和阀门典型产品的型式试验项目及基本要求 (18)附件 3 压力管道用金属阀门型式试验项目及基本要求 (27)附件 4 压力管道用补偿器、膨胀节及金属波纹管等柔性元件的型式试验项目及基本要求 (35)附件 5 压力管道用密封元件典型产品的型式试验项目及基本要求 (40)附件 6 特种设备型式试验抽样单 (45)附件 7 压力管道元件型式试验报告 (46)压力管道元件型式试验监督管理规则第一章总则第一条为规范压力管道元件型式试验工作,加强型式试验的监督与管理,提高压力管道元件的制造质量,根据《特种设备安全监察条例》,特制定本规则。

第二条压力管道元件的型式试验是对压力管道元件是否满足安全要求而进行的全面技术审查、检验测试,验证制造单位具有生产符合安全性能的产品的能力。

其试验内容是对压力管道元件的设计和工艺进行验证,对其制造质量的安全性能进行检验与试验,必要时可进行破坏性试验。

第三条压力管道元件型式试验应当由国家质量监督检验检疫总局核准的型式试验机构进行。

型式试验机构应当在核准的范围内进行压力管道元件的型式试验工作。

第四条附件1至附件5中的典型压力管道元件,必须进行型式试验。

除附件1至附件5规定的压力管道元件外,符合下列条件之一的压力管道元件也必须进行型式试验。

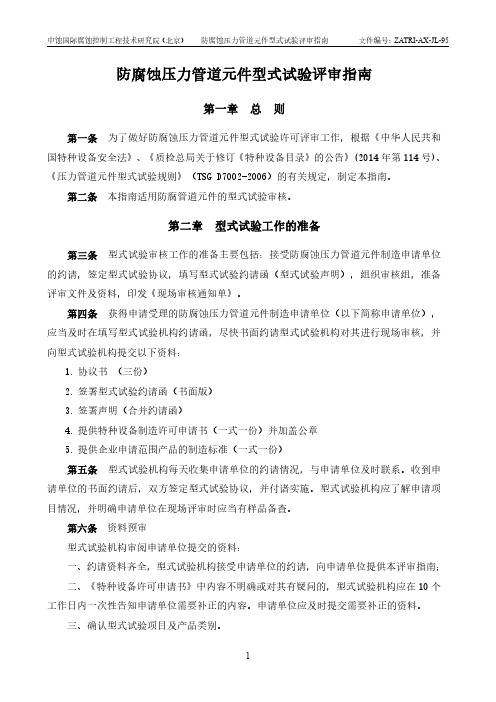

防腐蚀压力管道元件型式试验评审指南

防腐蚀压力管道元件型式试验评审指南第一章总则第一条为了做好防腐蚀压力管道元件型式试验许可评审工作,根据《中华人民共和国特种设备安全法》、《质检总局关于修订《特种设备目录》的公告》(2014年第114号)、《压力管道元件型式试验规则》(TSG D7002-2006)的有关规定,制定本指南。

第二条本指南适用防腐管道元件的型式试验审核。

第二章型式试验工作的准备第三条型式试验审核工作的准备主要包括:接受防腐蚀压力管道元件制造申请单位的约请,签定型式试验协议,填写型式试验约请函(型式试验声明),组织审核组,准备评审文件及资料,印发《现场审核通知单》。

第四条获得申请受理的防腐蚀压力管道元件制造申请单位(以下简称申请单位),应当及时在填写型式试验机构约请函,尽快书面约请型式试验机构对其进行现场审核,并向型式试验机构提交以下资料:1.协议书(三份)2.签署型式试验约请函(书面版)3.签署声明(合并约请函)4.提供特种设备制造许可申请书(一式一份)并加盖公章5.提供企业申请范围产品的制造标准(一式一份)第五条型式试验机构每天收集申请单位的约请情况,与申请单位及时联系。

收到申请单位的书面约请后,双方签定型式试验协议,并付诸实施。

型式试验机构应了解申请项目情况,并明确申请单位在现场评审时应当有样品备查。

第六条资料预审型式试验机构审阅申请单位提交的资料:一、约请资料齐全,型式试验机构接受申请单位的约请,向申请单位提供本评审指南;二、《特种设备许可申请书》中内容不明确或对其有疑问的,型式试验机构应在10个工作日内一次性告知申请单位需要补正的内容。

申请单位应及时提交需要补正的资料。

三、确认型式试验项目及产品类别。

第七条资料预审工作完成后,型式试验机构参考申请单位的时间要求确认评审计划。

评审计划制定后,及时组织评审组,评审组由取得压力造管道元件型式试验资格的人员组成。

评审组设组长1名,组员不应超过5名。

第八条评审组实行组长负责制,评审组组长由型式试验机构中富有评审经验和组织能力的人员担任。

tsg d7002-2023 压力管道元件型式试验规则

tsg d7002-2023 压力管道元件型式试验规则一、范围本规则适用于符合《特种设备安全法》要求的压力管道元件的型式试验。

本规则规定了压力管道元件型式试验的一般要求、程序、监督与检查以及型式试验报告等方面的内容。

二、规范性引用文件下列文件对于本规则的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本规则。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本规则。

三、术语和定义1. 压力管道元件:用于压力管道系统的各类元件,包括管道、阀门、法兰、管件、管子、连接件等。

2. 型式试验:对压力管道元件按照相关标准进行全面检测和验证的过程,以确定其是否符合设计要求和安全性能。

四、型式试验的一般要求1. 压力管道元件的型式试验应按照国家或行业相关标准进行。

2. 制造商应按照国家或行业相关标准,制定压力管道元件的型式试验方案,并经专业机构或部门审核批准后实施。

3. 型式试验过程中,制造商应保证试验条件和环境符合相关标准要求,确保试验结果的准确性和可靠性。

4. 型式试验结果应满足国家或行业相关标准的要求,并经专业机构或部门审核确认后方可投入使用。

五、型式试验的程序1. 制造商应根据国家或行业相关标准要求,编制压力管道元件的型式试验大纲。

2. 制造商按照型式试验大纲进行型式试验,包括样品准备、性能检测、耐压试验等步骤。

3. 在型式试验过程中,制造商应对每个步骤进行详细记录,并形成完整的型式试验报告。

4. 制造商应将型式试验报告提交给专业机构或部门进行审核和确认。

5. 若型式试验结果不符合国家或行业相关标准要求,制造商应进行整改,并重新进行型式试验。

六、型式试验的监督与检查1. 专业机构或部门应对制造商的压力管道元件型式试验过程进行监督和检查,确保试验条件的准确性和可靠性。

2. 专业机构或部门应对制造商提交的型式试验报告进行审核和确认,确保报告内容的真实性和准确性。

3. 若发现制造商在型式试验过程中存在违规行为或结果不符合国家或行业相关标准要求,专业机构或部门应责令其整改并重新进行型式试验。

对TSG D7002中压力管道管件型式试验检验项目的几点讨论

对TSG D7002中压力管道管件型式试验检验项目的几点讨论袁奕雯;符明海;杨宇清【摘要】就TSG D7002-2006中对压力管道管件所规定的型式试验检验与试验项目进行了讨论,认为其中的部分检验项目具体内容描述过于笼统,只有项目罗列,没有具体内容说明或释义,会造成一些检验与试验项目理解上产生分歧,在型式试验过程中会产生争议.笔者根据实际工作经验,提出了修改建议和具体检验方法,对规范压力管道管件的型式试验检验与试验项目进行了有益的探讨.%The type test and inspection items of pressure pipes and fittings stipulated in "TSG D7002-2006 Pressure Piping Components Type Test Specification" were discussed to show that, some content descriptions of inspection items stipulated in TSG D7002-2006 Specification are ambiguous.The items listed without any explanation or paraphrases can incur divergence in correctly understanding the test and inspection items and controversy over the type test.Basing on work experiences, revision suggestions and concrete methods for test and inspection items were proposed to benefit the type test and inspection items of pressure pipes and fittings.【期刊名称】《化工机械》【年(卷),期】2017(044)005【总页数】4页(P474-476,527)【关键词】TSGD7002-2006;压力管道管件;型式试验【作者】袁奕雯;符明海;杨宇清【作者单位】上海市特种设备监督检验技术研究院;上海市特种设备监督检验技术研究院;上海市特种设备监督检验技术研究院【正文语种】中文【中图分类】TQ055.8+1压力管道管件(以下简称管件)是压力管道的重要配件,属于特种设备压力管道元件类别之一,在管道系统中多用于连接、转折、分支、变径或封堵,常见的管件包括弯头、三通、四通、异径管接头及管帽等[1]。

起重机械安全保护装置型式试验项目及其内容、方法和要求

附件K起重机械安全保护装置型式试验项目及其内容、方法和要求K1 技术资料审查和主要技术参数确认K1.1 技术资料审查对制造单位提供的技术资料(设计任务书、主要设计图样、使用说明书)进行审查,技术资料的内容应当完整、签署齐全,技术资料中有关主要技术参数的内容应当相符。

K1.2 主要技术参数确认型式试验人员应当根据申请单位提供的技术文件,针对不同品种的安全保护装置,分别按照以下内容填写样机的主要技术参数,并且予以确认。

K1.2.1 制动器K1.2.1.1鼓式制动器额定制动力矩(N.m),制动轮直径(mm),制动电机功率(kW),制动器中心高(mm),制动弹簧规格,制动弹簧安装长度(mm),制动衬垫试验摩擦系数或材质,推动器(含电磁铁)的电动机额定功率(W)、额定电源电压(V)、额定电源频率(Hz)、额定推力(kN)、额定行程(mm)、额定动作频率(次/小时)、接电持续率(%)、液压缸额定工作压力(MPa)、电磁铁线圈励磁电压(V)、电磁铁额定吸力(kN)、电磁铁绝缘等级。

K1.2.1.2盘式制动器额定制动力(kN),额定制动力矩(N.m),制动盘尺寸(直径×厚度)(mm),制动电机功率(kW),额定夹紧力(kN),额定退距(mm),制动器中心高(mm),制动弹簧规格/数量,制动弹簧安装长度(mm),制动衬垫试验摩擦系数或材质,安装螺栓规格,推动器(含电磁铁)的电动机额定功率(W)、额定电源电压(V)、额定电源频率(Hz)、额定推力(kN)、额定行程(mm)、额定动作频率(次/小时)、接电持续率(%)、液压缸额定工作压力(MPa)、电磁铁线圈励磁电压(V)、电磁铁额定吸力(kN)、电磁铁绝缘等级。

注K-1:人工动力的制动器不在型式试验范围内。

K1.2.2 防坠安全器额定制动力(kN),额定动作速度(m/s),标定动作速度(m/s),制动距离(m),适用导轨型式规格,保护钢丝绳直径(mm),大螺母螺距(mm),最长通电时间(s),防护等级,齿轮模数/齿数。

2023年压力管道的定期检验制度范本

2023年压力管道的定期检验制度范本一、目的和范围本制度的目的是规范压力管道的定期检验流程和标准,确保压力管道的安全运行和防范事故风险。

本制度适用于所有符合国家压力管道安全技术规程要求的压力管道。

二、责任和权限1. 管道维护部门负责制定和执行本制度。

2. 管道维护部门指定专业技术人员负责检验工作,并享有相应的权限。

三、检验时间1. 对于新建的压力管道,应在投入使用前完成首次检验。

2. 对于在使用中的压力管道,应按照规定的周期进行定期检验。

3. 对于有破损、泄漏等异常情况的压力管道,应立即停用并进行紧急维修和检验。

四、检验内容1. 物理检查:对压力管道的外观、支承、固定、绝热材料等进行检查,确保其符合要求。

2. 管道材质和焊接接头的检查:对压力管道的管道材质和焊接接头进行检查,确保其材料和焊接质量符合要求。

3. 管道系统的压力测试:对压力管道进行压力测试,确保其能够承受设计工况下的压力。

4. 管道安全装置的检查:对压力管道的安全装置,如阀门、压力表、温度计等进行检查,确保其正常工作。

5. 探伤检测:对压力管道的焊接接头进行探伤检测,确保其无裂纹、夹杂等缺陷。

6. 管道的液体和气体泄漏检查:对压力管道进行泄漏检查,确保其无泄漏现象。

五、检验记录和报告1. 对于每次检验,应编制详细的检验记录,包括检查的时间、地点、检查人员、检查内容、检查结果等。

2. 对于每次检验,应编制检验报告,报告内容应包括检验的目的、范围、检验过程、检验结果和建议的维修和改进措施。

六、检验结果处理1. 如果压力管道的检验结果符合要求,则可以继续使用,但应继续按照规定的周期进行定期检验。

2. 如果压力管道的检验结果不符合要求,则应立即停用,并进行维修和改进措施,待修复后重新进行检验。

3. 如果压力管道存在严重安全隐患的情况,应立即报告上级主管部门,并采取紧急措施加以处理。

七、培训和宣传1. 公司应定期对相关人员进行压力管道的检验知识培训,提高其操作和识别风险的能力。

TSG特种设备安全技术规范TSGD700201X

TSG特种设备安全技术规范TSGD700201XTSG特种设备安全技术规范 TSG D7003-201X压力管道定期检验规则——长输管道Periodical Inspection Regulation for Oil and Gas Pressure Pipeline(征求意见稿)中华人民共和国国家质量监督检验检疫总局颁布年月日前言2015年3月,国家质量监督检验检疫总局(以下简称国家质检总局)特种设备安全监察局(以下简称特种设备局)下达《压力管道定期检验规则——长输管道》(以下简称长输管道定检规则)的修订任务书。

2015年4月,中国特种设备检测研究院组织有关专家成立修订起草工作组,在昆明召开起草工作会议,讨论了本次修订的原则、重点内容以及主要问题,并且就修订工作进行了具体分工,制定了修订工作时间表。

2015年11月,起草工作组在北京召开第二次会议,对草案进行讨论和修改。

XXXX年XX月,形成本规则征求意见稿,特种设备局以质检特函[XXXX]XX号文征求意见。

XXXX年XX月XX日,特种设备局以质检特函 [XXXX]XXX号文对外征求基层部门、有关单位和专家以及公民的意见。

起草组对征求到的意见进行研究讨论形成送审稿。

XXXX年XX月,特种设备局将送审稿提交给国家质检总局特种设备安全技术委员会审议,起草组根据审议意见修改后,形成了报批稿。

XXXX年XX月,本规则由国家质检总局批准颁布。

本次修订工作的基本原则是:(1)根据《中华人民共和国特种设备安全法》,与《特种设备目录》协调一致,进一步规范和统一长输管道检验的要求;(2)总结2010版实施情况以来的经验,完善已不适应的内容,明确技术支持标准,增强可操作性;(3)规范定期检验工作中各相关单位、机构、人员的义务和职责;(4)规范定期检验程序、内容和要求。

参加本规则修订工作的主要单位和人员如下:目录1 总则 (1)2 定期检验 (3)3 附则 (17)附件A 年度检查要求 (19)附件B 长输管道定期检验报告 (23)特种设备安全技术规范 TSG D7003-201X压力管道定期检验规则—长输管道1 总则1.1目的为了规范在用长输管道定期检验工作,根据《中华人民共和国特种设备安全法》,制定本规则。

压力管道元件制造监督检验规则

压力管道元件制造监督检验规则TSG D7001-2013研讨资料2013年3 月0/ 111前言2008年2月,国家质量监督检验检疫总局(以下简称国家质检总局)特种设备安全监察局(以下简称特种设备局)向中国特种设备检测研究院(以下简称中国特检院)下达起草任务。

中国特检院组织成立了起草组。

在实施《压力管道元件制造监督检验规则(埋弧焊钢管与聚乙烯管)》TSG D7001-2005的基础上,总结了压力管道元件制造监督检验工作经验,并征求有关部门、单位和专家及公民的意见进行了修改,形成了报批稿。

2013年 1 月16日由国家质检总局以2013年第10号公告批准颁布,2013年7月1日正式实施。

本规则进一步规范了压力管道元件制造监督检验工作的要求,明确了压力管道元件制造监督检验的方式、项目和方法。

对实施压力管道元件制造监督检验的监检机构、监检人员及制造单位提出相应的规定,为完善压力管道元件制造监督检验工作,建立了规范、科学的工作模式。

本规则实施后,原国家质检总局颁发的《埋弧焊钢管与聚乙烯管制造监督检验规则》(TSG D7001-2005)同时废止。

压力管道元件制造监督检验规则一.制定依据第一条为了规范压力管道元件(以下简称产品)制造监督检验(以下简称监检)工作,根据《特种设备安全监察条例》(以下简称《条例》),制订本规则。

《特种设备安全监察条例》第十条特种设备生产单位,应当依照本条例规定以及国务院特种设备安全监督管理部门制订并公布的安全技术规范(以下简称安全技术规范)的要求,进行生产活动。

安全技术规范是特种设备技术法规的重要组成部分,其作用是把法律、法规和行政规章原则规定具体化。

是规定特种设备的安全性能和相应的设计、制造、安装、修理、改造、使用管理和检验检测方法,以及许可、考核条件、程序的一系列具有行政强制力的文件。

第十三条按照安全技术规范的要求,应当进行型式试验的特种设备产品、部件或者试制特种设备新产品、新部件、新材料,必须进行型式试验和能效测试。

压力管道元件型式试验报告

压力管道元件型式试验报告

型式试验报告,如果产品、产品标准及其制造工艺没有发生变化,应

该长期有效,但按TSG-D7002-2006压力管道元件型式试验规则第十二条

规定,出现其中之一,则要重做;原文如下:第十二条由下列情况之一的,应当重新进行型式试验:(一)停止生产一年以上又重新生产;(二)影响压

力管道元件安全性能的结构型式、设计所采用的计算模型、标准、安全系

数等发生改变,需要进行设计验证;(三)因产品的主体材料发生变化等原

因导致主要制造工序的工艺发生改变且需要对其制造工艺进行验证;(四)

制造许可鉴定评审或者换证鉴定评审提出要求;(五)安全技术规范中提出

要求。

特种设备安全技术规范压力管道元件型式试验监督管理规则

TSG特种设备安全技术规范 TSG D7002-2005压力管道元件型式试验监督管理规则Pressure Pipe Unit Type Test Supervision Administration Regulation(征求意见稿)中华人民共和国国家质量监督检验检疫总局颁布2005年月日目录第一章总则 (1)第二章压力管道元件型式试验的程序和过程 (2)第三章压力管道元件型式试验的管理与监督 (6)第四章附则 (8)附件 1 压力管道用金属管、管件、支承件及其组合装置典型产品的型式试验项目及基本要求 (9)附件 2 压力管道用非金属管材、管件和阀门典型产品的型式试验项目及基本要求 (18)附件 3 压力管道用金属阀门型式试验项目及基本要求 (27)附件 4 压力管道用补偿器、膨胀节及金属波纹管等柔性元件的型式试验项目及基本要求 (35)附件 5 压力管道用密封元件典型产品的型式试验项目及基本要求 (40)附件 6 特种设备型式试验抽样单 (45)附件 7 压力管道元件型式试验报告 (46)压力管道元件型式试验监督管理规则第一章总则第一条为规范压力管道元件型式试验工作,加强型式试验的监督与管理,提高压力管道元件的制造质量,根据《特种设备安全监察条例》,特制定本规则。

第二条压力管道元件的型式试验是对压力管道元件是否满足安全要求而进行的全面技术审查、检验测试,验证制造单位具有生产符合安全性能的产品的能力。

其试验内容是对压力管道元件的设计和工艺进行验证,对其制造质量的安全性能进行检验与试验,必要时可进行破坏性试验。

第三条压力管道元件型式试验应当由国家质量监督检验检疫总局核准的型式试验机构进行。

型式试验机构应当在核准的范围内进行压力管道元件的型式试验工作。

第四条附件1至附件5中的典型压力管道元件,必须进行型式试验。

除附件1至附件5规定的压力管道元件外,符合下列条件之一的压力管道元件也必须进行型式试验。

(一)压力管道元件的结构复杂,需要进行设计验证的产品;(二)压力管道元件的制造工艺对其性能有较大影响,需要对其制造工艺进行验证的产品;(三)压力管道元件的主要性能指标不能通过出厂检验确定是否满足要求,必须采用型式试验进行验证的产品;(四)国家质量监督检验检疫总局要求必须进行型式试验的产品。

tsg d7002-2023压力管道元件型式试验规 概述说明

tsg d7002-2023压力管道元件型式试验规概述说明1. 引言1.1 概述本文将对TSG D7002-2023压力管道元件型式试验规进行详细说明和解析。

该型式试验规是针对压力管道元件进行测试和验证的标准,旨在确保这些元件的质量和可靠性满足相关要求,并在实际应用中具有良好的性能表现。

1.2 文章结构本文按照以下结构进行阐述:引言:简要介绍本文撰写目的和文章结构。

正文:对TSG D7002-2023压力管道元件型式试验规进行全面分析和讨论。

章节一:重点介绍该型式试验规中的要点一、要点二和要点三,包括测试方法、测试条件以及结果评估等内容。

章节二:深入探讨该型式试验规中的要点一、要点二和要点三,包括技术背景、国内外标准对比分析以及相关案例研究等方面的内容。

结论:总结全文的主要观点和发现,并提出建议和展望未来的研究方向。

1.3 目的本文旨在通过对TSG D7002-2023压力管道元件型式试验规进行详细解读,帮助读者全面了解该标准的背景、目的和实施要求。

同时,通过对型式试验规中的要点进行深入分析,提供有关压力管道元件测试与验证的重要信息和指导意见,促进相关领域技术的发展和应用。

2. 正文在本篇长文中,我们将详细介绍tsg d7002-2023压力管道元件型式试验规的概述和说明。

该规范是用于压力管道元件型式试验的标准,为确保压力管道元件的质量和安全性提供了指导。

压力管道元件是指用于连接、支持、控制和调节工业管道系统中流体的各种部件。

这些部件包括弯头、法兰、阀门、法兰垫片等。

它们承受着高压和高温环境下的巨大压力,因此其质量和性能至关重要。

本规范主要包括了对压力管道元件型式试验的定义、测试方法、技术要求等内容。

通过对元件进行严格的型式试验,可以验证其材料、结构和性能是否符合相关标准和规定。

这有助于确保元件在实际应用中具有良好的可靠性和安全性。

根据tsg d7002-2023规范,针对不同类型的压力管道元件,需要进行不同的试验项目。

压力管道2023新标准

压力管道2023新标准一、管道材料与设备1.管道材料应符合相关标准和设计要求,并应进行质量检验和验收。

2.管道设备应符合相关标准和设计要求,并应进行质量检验和验收。

3.管道材料和设备应进行妥善保管,并应定期进行检查和维护。

二、管道元件制造1.管道元件应按照相关标准和设计要求进行制造,并应进行质量检验和验收。

2.管道元件应进行无损检测,并应符合相关标准和设计要求。

3.管道元件应进行清洗和防腐处理,并应进行质量检验和验收。

三、管道加工与装配1.管道加工应按照相关标准和设计要求进行,并应进行质量检验和验收。

2.管道装配应按照相关标准和设计要求进行,并应进行质量检验和验收。

3.管道加工和装配过程中应采取安全措施,并应进行质量检验和验收。

四、管道试验与检验1.管道试验应按照相关标准和设计要求进行,并应进行质量检验和验收。

2.管道检验应按照相关标准和设计要求进行,并应进行质量检验和验收。

3.管道试验和检验过程中应采取安全措施,并应进行质量检验和验收。

五、管道绝热与防腐1.管道绝热应按照相关标准和设计要求进行,并应进行质量检验和验收。

2.管道防腐应按照相关标准和设计要求进行,并应进行质量检验和验收。

3.管道绝热与防腐过程中应采取安全措施,并应进行质量检验和验收。

六、管道工程安装1.管道工程安装应按照相关标准和设计要求进行,并应进行质量检验和验收。

2.管道工程安装过程中应采取安全措施,并应进行质量检验和验收。

3.安装完成后应对管道系统进行检查和维护,确保其正常运行。

4.七、管道工程验收:对整个管道工程进行检查和验收,确保其符合相关标准和设计要求,并能够安全稳定地运行。

压力管道元件型式试验规则

完成有关的检验和必要试验,确定制造商是否对已选择采

用的相关标准得到了应用。

一、概述

1、型式试验的含义和性质

型式试验目的是:作为评定产品质量的一个手段,确定

产品是否满足安全要求,验证制造企业生产符合安全性 能的产品的能力。但不仅限于产品的安全性能,而是一 种全面的技术审查和性能测试。 型式试验的内容:压力管道元件的设计和制造进行全面

大口径无缝钢管(公称直径大于或者等于200mm)主要是考虑工业生

产许可证工作的连续性

锅炉、压力容器、气瓶、低温管道用无缝钢管(公称直径大于25mm)

主要是考虑工业生产许可证工作的连续性和特殊使用时的性能要求。

锅炉用钢管的应变时效敏感性、抗氧化性和高温性能与制造工艺 的关系。 低温管道韧脆性转变温度与制造工艺的关系。

要求,必须采用型式试验给予验证的产品。

1、概述

2、必须进行型式试验的压力管道元件产品

按照压力管道元件的过程作用进行将其归类为: (1)金属管、管件、支吊架及其组合装置(附录B); (2)非金属压力管道元件(附录C);

(3)金属阀门(附录D);

(4)补偿器等柔性元件(附录E); (5)密封元件(附录F);

(必须进行型式试验的压力管道元件产品及其说明、压力管道元件型式试验 程序、重新进行压力管道元件型式试验的问题型式试验的监督问题的思考)

三、 典型压力管道元件型式试验简介

(压力管道用金属管、管件型式试验压力管道用金属阀门型式试验压力管道 用补偿器、波纹管膨胀节、金属软管型式试验等)

一、概 述 背景资料:

6、防腐蚀压力管道元件典型产品

(1)内、外涂敷防腐蚀压力管道 (包括三层PE、滚塑、涂、镀、喷各种防腐蚀材料) (2)内衬防腐蚀材料压力管道元件 (包括衬橡胶、塑料、纤维增强树脂、鳞片树脂等材料) (3)内搪(衬)玻璃压力管道元件 7、 L360及以上钢级的压力管道制管专用钢板、钢带

tsgd7002-2006 压力管道元件型式试验规则 球阀

tsgd7002-2006 压力管道元件型式试验规则球阀TSG D7002-2006是关于压力管道元件型式试验的规则标准。

这份规则标准全称为《压力管道元件型式试验规则》,编号为TSG D7002-2006,它规定了压力管道元件进行型式试验的具体要求和程序。

这些要求和程序旨在确保压力管道元件的设计、制造和使用符合安全标准,以防止由于管道元件失效导致的事故。

规则内容可能包括但不限于:

1. 试验方案的编制:型式试验机构需要针对不同的压力管道元件编制相应的型式试验方案,确保试验的全面性和准确性。

2.试验的实施:包括对球阀等管道元件进行必要的性能测试,如耐压试验、密封性能试验等。

3.试验结果的评估:根据试验结果评估管道元件是否符合规定的性能要求。

4.后续跟踪与监督:对于通过型式试验的管道元件,在使用过程中可能需要定期的检验和维护,以确保其持续符合安全标准。

需要注意的是,这些规则是为了确保压力管道的安全运行而制定的,它们适用于在中国境内设计、制造、安装和使用的压力管道元件。

如果您需要更详细的信息或具体的实施细节,建议查阅完整的《压力管道元件型式试验规则》文本或咨询专业的特种设备检验机构。

|

|。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

tsg d7002-2023 压力管道元件型式试验规则与2019 1. 引言1.1 概述本文旨在对TSG D7002-2023压力管道元件型式试验规则及2019年的相关更新内容进行深入研究和分析。

压力管道作为一种重要的输送设备,在工业生产和日常生活中扮演着至关重要的角色。

而压力管道元件作为构成压力管道系统的基本组成部分,其安全性与质量直接影响着整个管道系统的可靠运行。

因此,制定和执行科学合理的压力管道元件型式试验规则具有重要意义。

1.2 文章结构本文将按照以下结构展开论述:首先,介绍TSG D7002-2023压力管道元件型式试验规则,并解析其中涉及的相关概念和原则;紧接着,详细讨论新版TSG D7002-2023相对于之前版本的改动和意义;然后,深入解析压力管道元件型式试验规则的各个方面,包括试验对象与试验方法选择原则、元件试验前准备工作及试验过程控制要点以及试验结果评定标准与应对措施建议;随后,对2019年相关法律法规与TSG D7002-2023的一致性进行分析,并探讨对压力管道行业的影响以及应对策略;最后,分析公共安全及环境保护方面的更新内容,并推测未来发展趋势;最后,在结论部分总结和评价TSG D7002-2023规则,并展望可能出现的变动以及压力管道行业在新规则下应具备的能力与发展方向。

1.3 目的本文旨在通过对TSG D7002-2023压力管道元件型式试验规则以及2019年相关更新内容的深入解析和研究,提高人们对该规则的理解和运用能力。

同时,通过分析相关政策法规与压力管道行业的关联,为行业提供合适的应对策略和发展建议。

此外,本文还旨在为进一步研究和完善压力管道元件型式试验规则提供思路和参考。

2. TSG D7002-2023 压力管道元件型式试验规则介绍2.1 TSG D7002-2023简介TSG D7002-2023是中国特种设备安全技术监察研究院发布的关于压力管道元件型式试验规则的标准。

该标准主要涉及压力管道中使用的各种元件,如阀门、法兰、弯头等,并规定了这些元件在进行型式试验时应遵循的要求和程序。

2.2 压力管道元件类型及其重要性压力管道元件是构成压力管道系统的重要组成部分,包括连接和控制各个部分的装置。

常见的压力管道元件有法兰、阀门、螺栓等。

这些元件在压力管道系统中有着至关重要的作用,它们不仅需要具备良好的密封性能和耐压能力,还需满足特定工况条件下的使用要求。

因此,对于这些元件进行型式试验是确保其质量和安全性的必要手段。

2.3 新版TSG D7002-2023相对于之前版本的改动和意义新版TSG D7002-2023相对于之前版本进行了一系列的改动和更新。

这些改动主要是为了与时俱进,以适应快速发展的压力管道行业需求,并提高相关标准规范的科学性和可操作性。

新版标准对试验对象、试验方法的选择原则进行了明确规定,且增加了更多元件类型的型式试验要求。

同时,在元件试验前的准备工作和试验过程控制要点方面提供了详细指导,有助于确保型式试验能够正确进行并获得准确可靠的结果。

此外,针对试验结果评定标准和应对措施建议也进行了更新,以便更好地应对问题和风险。

这些改动和更新意味着新版TSG D7002-2023更加全面、具体,并且符合当前压力管道行业的最新要求。

它将为设计、制造、使用单位以及监察机构提供更清晰明确的指导,有助于促进压力管道元件质量和安全管理水平的提高,保障人们生命财产安全。

3. 压力管道元件型式试验规则解析:压力管道元件型式试验是对压力管道元件进行验证和评估的过程,以确保其在设计和制造阶段的安全性和可靠性。

本部分将对TSG D7002-2023压力管道元件型式试验规则进行详细解析。

3.1 试验对象与试验方法选择原则:TSG D7002-2023针对不同类型的压力管道元件提出了相应的试验要求。

根据具体的元件类型和用途,选择合适的试验方法进行验证,以确保其符合相关标准和法规的要求。

在选择试验方法时,应考虑到以下因素:元件材料、结构、运行环境、工作条件等。

3.2 元件试验前准备工作及试验过程控制要点:在进行压力管道元件型式试验之前,应进行充分的准备工作。

这包括但不限于:确定试验方案和标准、准备必要的设备和仪器、检查和校正测量设备等。

同时,在进行试验过程中,需要严格控制各项参数,并记录相应数据以便后续分析评价。

3.3 试验结果评定标准与应对措施建议:根据TSG D7002-2023的要求,对于元件试验结果的评定应以相关规定为依据。

根据不同类型的压力管道元件,有相应的评价标准和接受条件。

如果试验结果符合要求,则将被认可并可以继续进行后续工作;如果试验结果不符合要求,则需要采取相应的应对措施,修复或改进元件,并重新进行试验。

通过对以上内容进行详细解析,可以更好地理解和运用TSG D7002-2023压力管道元件型式试验规则。

这些规则是保证压力管道元件安全性和可靠性的重要依据,在实际工程中必须严格遵守。

同时,了解和理解这些规则对于设计、制造和使用压力管道元件都具有重要意义,并能提高整个行业的安全水平。

4. 2019年相关更新内容分析4.1 TSG D7002-2023与2019年相关法律法规的一致性分析根据对TSG D7002-2023压力管道元件型式试验规则进行分析和研究,发现该规则在制定过程中充分考虑了2019年相关法律法规的要求和要点。

例如,在新版规则中加入了对环境保护和公共安全的更加严格的要求,以确保压力管道元件在使用过程中能够最大限度地降低事故发生的可能性。

此外,新版规则还考虑了2019年发布的压力设备安全技术监察、《中国特种设备监察》等相关法律法规,确保了TSG D7002-2023与这些法律法规之间的一致性。

4.2 对于压力管道行业的影响及其应对策略分析2019年TSG D7002-2023压力管道元件型式试验规则的更新内容对于压力管道行业具有重要意义。

首先,新版规则增强了管道元件在使用过程中的可靠性和安全性,这对于保障生产运营过程中的工作人员和公众安全具有重要意义。

此外,新版规则也进一步提高了管道元件的品质标准,在市场竞争中有助于企业提升产品质量和市场竞争力。

针对新版规则的发布,压力管道行业可以采取以下应对策略:首先,及时了解并研究新版规则内容,确保企业内部相关人员理解和掌握新规则的要求;其次,对现有的管道元件产品进行评估,并根据新规则的要求进行必要的改进与升级;同时,加强内部质量管理体系建设与监督,并制定相应培训计划,确保企业能够满足新版规则所需;最后,与政府监管机构积极沟通合作,确保企业在遵循新版规则的同时能够顺利通过各项审查和审核。

4.3 公共安全及环境保护方面的更新内容分析和推测未来发展趋势在2019年TSG D7002-2023压力管道元件型式试验规则中增加了公共安全和环境保护方面的更新内容。

该更新主要体现在更严格的试验标准、更精细化的试验结果评定标准以及对于高风险元件的特殊要求等方面。

从目前来看,这一更新内容将在未来成为压力管道行业的一个发展趋势。

随着公众对于安全和环保问题的关注不断增加,相关法律法规也在不断完善,对于压力管道元件的安全性和可靠性提出了更高的要求。

因此,可以预见,在未来的发展中,压力管道行业将更加注重公共安全和环境保护,并逐步完善相应的技术标准和规范。

四、结论与展望5.1 对TSG D7002-2023压力管道元件型式试验规则的总结与评价本文主要对TSG D7002-2023压力管道元件型式试验规则进行了详细介绍和分析。

通过对该规则的概述、试验对象与方法选择原则、元件试验准备工作及试验过程控制要点、试验结果评定标准与应对措施建议等方面进行研究,可以得出以下结论:该规则相对于之前版本进行了一些改动和优化,更加注重了公共安全和环境保护,并且是与2019年相关法律法规保持一致而制定的。

总体而言,TSG D7002-2023压力管道元件型式试验规则在保障产品质量和安全方面起到了积极的促进作用。

5.2 对未来TSG D7002-2023可能发生的变动的展望随着科技的进步和相关法律法规的不断完善,TSG D7002-2023压力管道元件型式试验规则可能会发生一些变动。

未来的规则更新可能会更加注重对新材料和新技术的应用以及对环境保护和公共安全的要求。

同时,结合行业发展趋势,可能会有更多针对特定场景和使用环境下元件性能评定标准与试验方法细化明确的内容。

5.3 压力管道行业在新规则下应具备的能力与发展方向分析在新版TSG D7002-2023压力管道元件型式试验规则指导下,压力管道行业需要具备更高水平的研发、制造和运营能力。

首先,在研发方面,需要关注新材料、新工艺和新技术,并进行相关试验验证。

其次,在制造过程中需要严格遵守试验过程控制要点,确保产品质量达到规定标准。

最后,在运营阶段,需要建立健全的质量管理体系,并加强对管道元件使用过程中的监测和维护。

综上所述,随着新版TSG D7002-2023压力管道元件型式试验规则的发布,压力管道行业将迎来更高要求的发展。

通过持续优化产品质量、加强安全生产意识和环保意识以及积极适应新技术和法规变革,压力管道行业有望实现更可持续、安全、环保的发展。

5. 结论与展望5.1 对TSG D7002-2023压力管道元件型式试验规则的总结与评价根据本文对TSG D7002-2023压力管道元件型式试验规则的介绍和解析分析,可以得出以下结论和评价:首先,在TSG D7002-2023中,针对压力管道元件的试验对象和试验方法选择原则进行了详细说明,为行业从业者提供了明确的指导。

同时,在元件试验前准备工作及试验过程控制要点方面,规定了相应的要求,有助于保证试验过程的准确性和可靠性。

而在试验结果评定标准与应对措施建议方面,该规则提供了一套科学、合理的标准体系,并给出了相应的处理建议。

其次,在2019年相关更新内容分析中,我们发现TSG D7002-2023与2019年相关法律法规保持了一致性。

这表明该规则在制定时充分考虑并融入了国家最新的法律法规要求,具有较高的合规性和可操作性。

此外,该更新还对压力管道行业产生了一定影响。

因此,压力管道行业需要积极应对这些变化,调整相关工作流程和标准,以确保安全生产和环境保护。

最后,在公共安全及环境保护方面的更新内容分析和未来发展趋势的推测中,可以看出TSG D7002-2023规则在强调公共安全和环境保护方面进行了一系列更新。

这意味着压力管道行业需要更加注重公共安全和环境保护,加强风险管控和安全监测,并积极适应未来的发展趋势。

预计在未来,压力管道行业将会向着更智能、自动化、绿色、可持续性发展的方向转变。

5.2 对未来TSG D7002-2023可能发生的变动的展望随着科技的不断进步和社会对于公共安全与环境保护要求的提高,未来TSG D7002-2023压力管道元件型式试验规则可能会出现以下变动:首先,在试验对象与试验方法选择原则方面,随着新材料、新技术的不断涌现,可能需要对试验对象进行进一步扩展,并引入更多先进的试验方法。