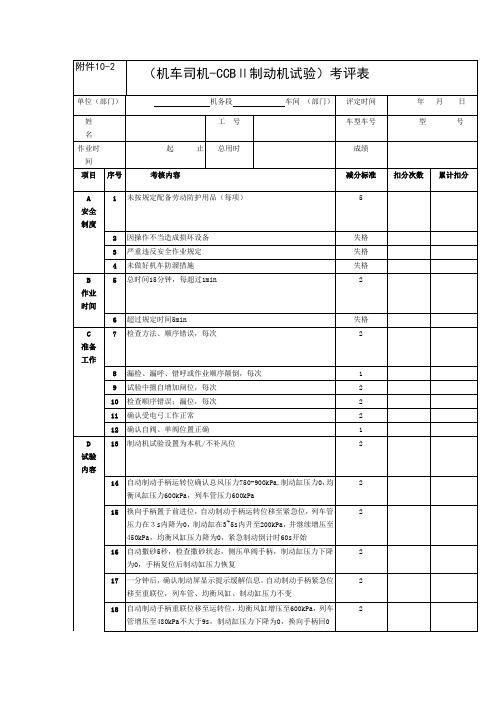

CCB-2制动机试验

CCBⅡ制动机试验

16

自动撒砂5秒,检查撒砂状态,侧压单阀手柄,制动缸压力下降为0,手柄复位后制动缸压力恢复

2

17

一分钟后,确认制动屏显示提示缓解信息。自动制动手柄紧急位移至重联位,列车管、均衡风缸、制动缸压力不变

2

18

自动制动手柄重联位移至运转位,均衡风缸增压至600kPa,列车管增压至480kPa不大于9s,制动缸压力下降为0,换向手柄回0位。

2

26

单独制动手柄运转位回侧缓位,制动缸压力下降为0,手柄复位后制动缸压力不恢复

2

27

自动制动手柄初制位移至重联位,均衡风缸以常用制动速率降为0,列车管减压至70kPa左右后保持,制动缸增压至450kPa

2

28

重联位回运转位,均衡风缸、列车管恢复定压,制动缸压力下降为0。下车检查:空气制动指示器1、2显示绿色,闸瓦与制动盘有缓解间隙。

2

14

自动制动手柄运转位确认总风压力750-900kPa,制动缸压力0,均衡风缸压力600kPa,列车管压力600kPa

2

15

换向手柄置于前进位,自动制动手柄运转位移至紧急位,列车管压力在3s内降为0,制动缸在3~5s内升至200kPa,并继续增压至450kPa,均衡风缸压力降为0,紧急制动倒计时60s开始

2

D

试验

内容

24

自动制动手柄抑制位移至运转位,均衡风缸增压至600kPa,列车管压力600kPa,制动缸压力下降为0

2

25

充满风后,自动制动手柄运转位移至初制位,均衡风缸减压50kPa,列车管减压到均衡风缸压力的±10kPa,制动缸增压到70~110kPa。下车检查:空气制动指示器1、2显示红色,闸瓦紧压制动盘。

2

32

和谐1型电力机车CCB-II制动机

和谐1型电力机车CCB-II制动机和谐1型电力机车CCB-II制动机一、和谐1型电力机车使用的CCB-II空气制动系统由4个部分组成:1、自动制动(即非直接制动)是通过电子制动阀EBV的自动制动手柄来实施控制的。

它通过控制列车管(BP)的充、排风来对实现对整个列车缓解、制动的控制。

在自动制动时,机车自身也将使用电制动。

2、单独制动由司机进行操作,仅用来控制机车制动缸制动和缓解。

3、后备制动(即纯空气制动)在主制动系统失效后,通过纯空气的司机制动阀控制列车管的排风,对整列车施加制动。

制动由司机制动阀在位置上的时间决定。

4、停车制动。

当机车静止且在非操控状态时,停车制动可确保机车不会溜动。

停车制动通过弹簧蓄能实现制动的,它通过位于每个司机室后墙上的两个按钮控制:一个用于施加停放制动,另外一个用于缓解停放制动。

两个按钮都将读入控制系统,以实现在重联车或同一列车中间部位机车的停车制动的制动与缓解。

当蓄电池主开关断开时,机车停车制动将自动处于制动状态。

为增加整列车的制动力,自动制动和机车电制动可以结合起来操作,实现空电混合制动。

二、CCB-II型空气制动机的构成1、CCB-II型空气制动机组成CCB-II型空气制动机组成由4个主要部件组成:电子制动阀、扩展集成处理模块、继电器接口模块、电-空控制单元。

2、电子制动阀(EBV)电子制动阀(EBV)上安装有自动制动手柄(大闸)和单独制动手柄(小闸)。

电子制动阀(EBV)链接在DP的LON网络上,并与电空制动屏(EPCU)中的5个“智能”模块进行实时通讯。

在电子制动阀(EBV)上,左侧是自动制动手柄(大闸),右侧是单独制动手柄(小闸),中间标牌上用汉语注明手柄的位置。

自动制动手柄(大闸)的档位包括运转位、初制动位、全制动位、抑制位、重联位和紧急制动位。

初制动位和全制动位之间是制动区。

单独制动手柄(小闸)的档位包括运转位和全制动位。

在运转位和全制动位之间是制动区。

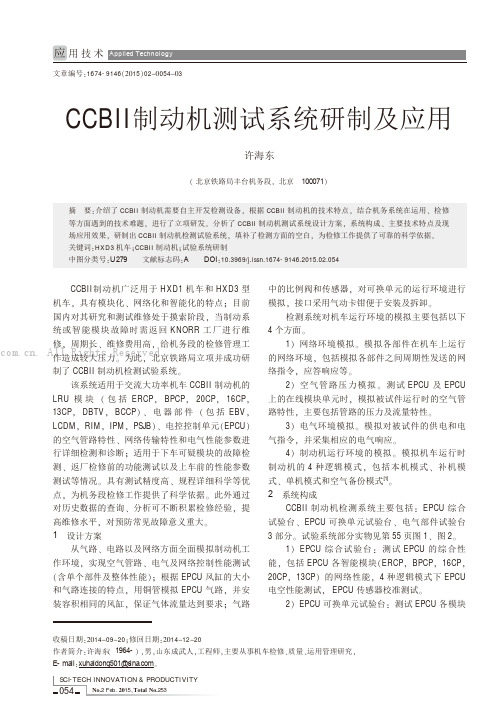

CCBII制动机测试系统研制及应用

CCBII 制动机广泛用于HXD1机车和HXD3型机车,具有模块化、网络化和智能化的特点;目前国内对其研究和测试维修处于摸索阶段,当制动系统或智能模块故障时需返回KNORR 工厂进行维修,周期长、维修费用高,给机务段的检修管理工作造成较大压力。

为此,北京铁路局立项并成功研制了CCBII 制动机检测试验系统。

该系统适用于交流大功率机车CCBII 制动机的LRU 模块(包括ERCP ,BPCP ,20CP ,16CP ,13CP ,DBTV ,BCCP )、电器部件(包括EBV ,LCDM ,RIM ,IPM ,PSJB )、电控控制单元(EPCU )的空气管路特性、网络传输特性和电气性能参数进行详细检测和诊断;适用于下车可疑模块的故障检测、返厂检修前的功能测试以及上车前的性能参数测试等情况。

具有测试精度高、规程详细科学等优点,为机务段检修工作提供了科学依据。

此外通过对历史数据的查询、分析可不断积累检修经验,提高维修水平,对预防常见故障意义重大。

1设计方案从气路、电路以及网络方面全面模拟制动机工作环境,实现空气管路、电气及网络控制性能测试(含单个部件及整体性能);根据EPCU 风缸的大小和气路连接的特点,用铜管模拟EPCU 气路,并安装容积相同的风缸,保证气体流量达到要求;气路中的比例阀和传感器,对可换单元的运行环境进行模拟,接口采用气动卡钳便于安装及拆卸。

检测系统对机车运行环境的模拟主要包括以下4个方面。

1)网络环境模拟。

模拟各部件在机车上运行的网络环境,包括模拟各部件之间周期性发送的网络指令,应答响应等。

2)空气管路压力模拟。

测试EPCU 及EPCU上的在线模块单元时,模拟被试件运行时的空气管路特性,主要包括管路的压力及流量特性。

3)电气环境模拟。

模拟对被试件的供电和电气指令,并采集相应的电气响应。

4)制动机运行环境的模拟。

模拟机车运行时制动机的4种逻辑模式,包括本机模式、补机模式、单机模式和空气备份模式[1]。

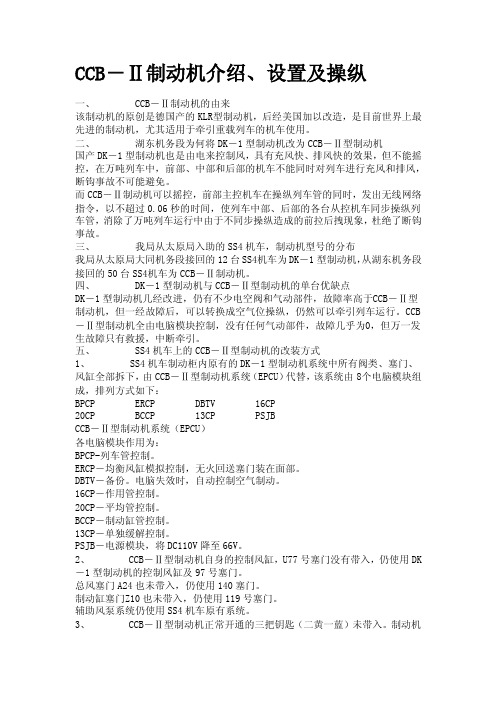

CCB-Ⅱ制动机介绍、设置及操纵

CCB-Ⅱ制动机介绍、设置及操纵一、 CCB-Ⅱ制动机的由来该制动机的原创是德国产的KLR型制动机,后经美国加以改造,是目前世界上最先进的制动机,尤其适用于牵引重载列车的机车使用。

二、湖东机务段为何将DK-1型制动机改为CCB-Ⅱ型制动机国产DK-1型制动机也是由电来控制风,具有充风快、排风快的效果,但不能摇控,在万吨列车中,前部、中部和后部的机车不能同时对列车进行充风和排风,断钩事故不可能避免。

而CCB-Ⅱ制动机可以摇控,前部主控机车在操纵列车管的同时,发出无线网络指令,以不超过0.06秒的时间,使列车中部、后部的各台从控机车同步操纵列车管,消除了万吨列车运行中由于不同步操纵造成的前拉后拽现象,杜绝了断钩事故。

三、我局从太原局入助的SS4机车,制动机型号的分布我局从太原局大同机务段接回的12台SS4机车为DK-1型制动机,从湖东机务段接回的50台SS4机车为CCB-Ⅱ制动机。

四、 DK-1型制动机与CCB-Ⅱ型制动机的单台优缺点DK-1型制动机几经改进,仍有不少电空阀和气动部件,故障率高于C CB-Ⅱ型制动机,但一经故障后,可以转换成空气位操纵,仍然可以牵引列车运行。

CCB -Ⅱ型制动机全由电脑模块控制,没有任何气动部件,故障几乎为0,但万一发生故障只有救援,中断牵引。

五、 SS4机车上的CCB-Ⅱ型制动机的改装方式1、 SS4机车制动柜内原有的DK-1型制动机系统中所有阀类、塞门、风缸全部拆下,由CCB-Ⅱ型制动机系统(EPCU)代替,该系统由8个电脑模块组成,排列方式如下:BPCP ERCP DBTV 16CP20CP BCCP 13CP PSJBCCB-Ⅱ型制动机系统(EPCU)各电脑模块作用为:BPCP-列车管控制。

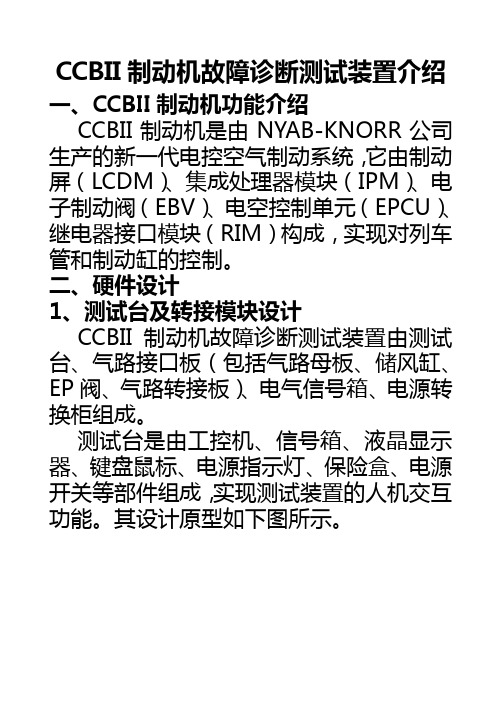

CCBII制动机故障诊断测试装置介绍解读

CCBII制动机故障诊断测试装置介绍一、CCBII制动机功能介绍CCBII制动机是由NYAB-KNORR公司生产的新一代电控空气制动系统,它由制动屏(LCDM)、集成处理器模块(IPM)、电子制动阀(EBV)、电空控制单元(EPCU)、继电器接口模块(RIM)构成,实现对列车管和制动缸的控制。

二、硬件设计1、测试台及转接模块设计CCBII制动机故障诊断测试装置由测试台、气路接口板(包括气路母板、储风缸、EP阀、气路转接板)、电气信号箱、电源转换柜组成。

测试台是由工控机、信号箱、液晶显示器、键盘鼠标、电源指示灯、保险盒、电源开关等部件组成,实现测试装置的人机交互功能。

其设计原型如下图所示。

图4 测试台硬件实物图气路接口板实现气路模块测试过程中的气路接口,其设计原理图如下所示:图5 气路接口设计原理电气接口模块是由差分输入阵列、带输出反馈的过流短路保护输出阵列、带双口RAM的A/D信号采集模块、基于PC/104和嵌入式QNX的控制板构成,其设计原理图如下所示。

图6 电气接口设计原理三、操作规程3.1 ERCP空气管路与控制原理(1)比例阀403产生ERBU压力,备用模式(2)检测口504用于检测403输出压力是否正确(3)传感器204用于检测均衡风缸压力(4)比例阀401本缓解没作用(5)传感器202 用于检测列车管压力(6)传感器201用于检测总风压力(7)均衡和列车管压力表用于显示均衡和列车管压力3.1.1 网络参数测试(1)LRU上电测试LRU通电时刻:T1检测到LON网络上电信号时间:T2标准:通电后五秒内LRU必须发送上电信号(PowerUp)网络数据结果:通过/失败(2)LRU智能芯片及工作参数信息1)智能芯片信息请求成功,具体内容为:芯片型号:Neuron 3150/3120Chip网络变量总数:XX地址总数:XX程序标志信息:XX读写保护:打开/关闭双域名:是/否显性地址:是/否2)工作参数信息请求成功,具体内容为:模块ID参数:XX XX XX XXXX XX程序ID参数:XX XX XX软件版本参数:yyyy/mm/dd系统ID参数:XX XX3)网络变量列表利用LONTALK Management Command操作获取LRU的所有网络列表:网络变量地址:1~65优先级别:优先/正常设置方向:输入/输出网络变量号:1~1024双向节点:是/否服务类型:确认帧/请求确认帧/重复帧/非确认帧认证交互:是/否地址索引:1~10243.1.2 状态初始化测试过程:系统模拟IPM发送系统初始化数据组包判断标准:LRU完成初始化并发送正常ERT传感器数据和MRT传感器数据3.1.3 传感器校准MRT校准过程:1、进入传感器校准模式2、将总风缸风排干净,确保压力为0kPa3、检测MRT风缸压力值,设置最低压力值4、给总风缸充风到指定压力(800~950kPa)5、检测MRT风缸压力值,设置中间压力值6、如果BPCP传输的MRT或者测试装置的总风缸传感器失效,则自动进入缺省校准模式7、恢复BPCP为正常模式ERT校准过程:1、进入传感器校准模式2、设置ERCP压力为0kPa3、检测ER风缸压力值,设置最低压力值4、设置ERCP压力为760kPa5、检测ER风缸压力值,设置最高压力值6、如果ERCP传输的ERT或者测试装置的均衡风缸传感器失效,则自动进入缺省校准模式7、恢复ERCP为正常模式3.1.4 ERCP模块自检测试过程:1、设置ERCP为系统自检模式2、均衡风缸缓解,充风到600kPa3、检测ERT压力在[586,607]范围内,否则返回故障码11024、缓解状态均衡风缸缓解漂移5、验证五秒内ERT压力变化范围在[-7,7],否则返回故障码1103 6、均衡风缸全制动,设置ERT为420kPa7、检测ERT压力在[406,427]范围内,否则返回故障码11048、全制动状态均衡风缸缓解漂移9、验证五秒内ERT压力变化范围在[-7,7],否则返回故障码1105 10、ERCP的AW4断点5秒后吸合MVER,检测MVER排风速率11、检测ERT压力在[260,360]范围内,否则返回故障码110612、AW4上电,充风18秒13、检测ERT压力在[406,427]范围内,否则返回故障码110714、恢复ERCP为正常模式3.1.5 ERCP操作端模式检测测试过程:1、设置ERCP为操作端模式2、设置EBV大闸运转位,小闸运转位3、检测ERT压力在[586,607]范围内,否则返回故障码14、设置EBV大闸初制动,小闸运转位5、检测ERT压力在[536,557]范围内,否则返回故障码26、设置EBV大闸制动区(500kPa),小闸运转位7、检测ERT压力在[486,507]范围内,否则返回故障码38、设置EBV大闸制动区(450kPa),小闸运转位9、检测ERT压力在[436,457]范围内,否则返回故障码410、设置EBV大闸全制动,小闸运转位11、检测ERT压力在[406,427]范围内,否则返回故障码512、设置EBV大闸重联位,小闸运转位13、检测ERT压力在[0,21]范围内,否则返回故障码614、设置EBV大闸运转位,小闸运转位,ERCP充风至600kPa15、设置EBV大闸紧急位,小闸运转位16、检测ERT压力在[0,7]范围内,否则返回故障码717、设置EBV大闸运转位,小闸运转位18、测试完成。

CCBⅡ机车制动系统资料

第二节 系统构成

结构原理图

第二节 系统构成 CCBⅡ系统组成

第二节 系统构成 CCBⅡ系统组成

LCDM机车司机室显示模块 两套EBV(制动手柄,每个司机室各一),包括

自动制动和独立制动 一个XIPM,是制动系统的计算机中心,XIPM管

理着制动系统和司机室显示模块的电气接口,以 及其他机车的输入、输出 一个RIM,与XIPM接口的RIM对机车本地进行控 制 一个EPCU,8个可在线替换的模块LRU,管理机 车空气接口,机车制动缸、列车管、制动缸平均 管,5个LRU之间用Lonworks网络技术通讯连接, 控制实现各种作用。

60年代初,机车内电化开始起步,并且机车要求 双端操纵,研制并开始使用EL-14型机车制动机。

66年四方所和天津工厂开始研制JZ-7机车制动机, 78年鉴定,主要用于内燃机车。

74年铁科院机辆所和株洲电力机车工厂、眉山车 辆工厂共同研制成功DK-1型机车电控制动机,后 主要用于电力机车。

CCBⅡ机车制动系统

第二节 系统构司成机室显示模块(LCDM)

LCDM实时显示: (1)均衡风缸压力ER(kPa) (2)列车管压力BP(kPa) (3)总风缸压力MR(kPa) (4)制动缸压力BC(kPa) (5)列车管流量FLOW(CMM) 主要显示为中文

第二节 系统构成 制动手柄(EBV)

人机接口(MMI),电子制动阀,包括自动和独 立制动

用CCBⅡ对GE来讲是最简单和熟悉的,不用对 制动接口进行新的设计工作

第一节 概述

CCBⅡ的引进

CCBⅡ的有些模块是NYAB和GE公司联合开发的,集 成了双方的技术。

导致了KNORR公司的CCBⅡ制动机在中国的铁路机 车上装车试用,5台机车都装的单节。

CCBⅡ机车制动系统

手柄可在重联位被锁闭(如当机车司机室为非操纵端 时),一旦EBV被锁闭,则手柄不能向任一方向移动, 所有的功能丧失

过充位仅在SS4G机车和青藏机车上有此位置,超出 均衡风缸定压约35kPa,过充位充风时,同时保持机 车制动缸压力 。原型制动机没有过充位

在重联模式下,16CP不受列车管压力下降的控制,仅受制 动缸平均管压力(BECP)的控制

在本务投入/切除模式下,制动缸压力与列车管减压量之间 的关系见表:

列车管增压14kPa时,制动缸压力会开始缓解;在单缓操作 时,手柄推向缓解位

电源故障时,16CP控制排出制动缸的压力空气,机车的制 动缸压力由DBTV(本务)或者20CP的压力控制

BPCP上的列车管压力传感器显示压力在LCDM上,用于司 机控制自动制动作用,当该传感器故障时,则显示16CP上 的列车管压力传感器测到的压力

第二节 系统构成

电空控制单元(EPCU)

4. 16控制模块(16CP)

响应列车管减压、制动缸平均管压力、单缓命令、在本务 操作模式时直接响应EBV置于制动区的位置,控制机车制 动缸压力

第二节 系统构成

电源连接盒(PJB)

包含DC/DC电源转换及接线端子,提供 110DC电源到EPCU及其他的外部设备

同时将机车蓄电池110VDC转变成66VDC 到XIPM

第二节 系统构成

继电器接口模块(RIM)

与本地机车的一些输入输出信号接口,包 含7个继电器输出

第二节 系统构成

单缓命令和EBV单独手柄位置,控制本务机车 和重联机车的制动缸平均管压力 制动缸平均管压力与列车管减压量的关系根据 下表的比例 当列车管由14kPa的增压,或者由单缓命令时, 制动缸平均管压力缓解 单独制动手柄从运转位经由制动区到全制动位, 制动缸平均管压力从0升至300kPa 当20CP故障,由16CP控制制动缸压力,制动 缸平均管没有压力

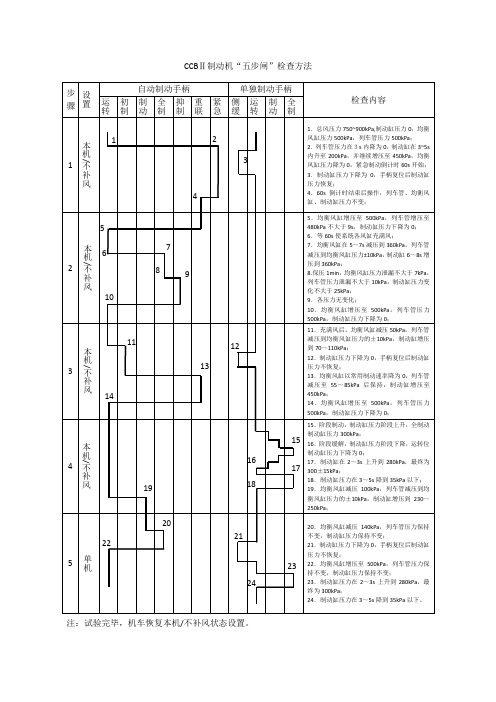

CCBⅡ制动机“五步闸”检查方法

15.阶段制动,制动缸压力阶段上升,全制动 制动缸压力 300kPa;

15 16.阶段缓解,制动缸压力阶段下降,运转位

制动缸压力下降为 0; 17.制动缸在 2~3s 上升到 280kPa,最终为

17 300±15kPa;

18.制动缸压力在 3~5s 降到 35kPa 以下; 19.均衡风缸减压 100kPa,列车管减压到均 衡风缸压力的±10kPa,制动缸增压到 230~ 250kPa;

20.均衡风缸减压 140kPa,列车管压力保持 不变,制动缸压力保持不变; 21.制动缸压力下降为 0,手柄复位后制动缸 压力不恢复;

23 22.均衡风缸增压至 500kPa,列车管压力保

持不变,制动缸压力保持不变; 23.制动缸压力在 2~3s 上升到 280kPa,最 终为 300kPa; 24.制动缸压力在 3~5s 降到 35kPa 以下。

4.60s 倒计时结束后操作,列车管、均衡风 缸、制动缸压力不变;

5

本 机

6

/

2不 补 风10789/

11 本 机

3不 补 风 14

12 13

/

本 机 4不 补 风

22

5

单 机

19 20

16 18

21 24

5.均衡风缸增压至 500kPa,列车管增压至 480kPa 不大于 9s,制动缸压力下降为 0; 6.等 60s 使系统各风缸充满风; 7.均衡风缸在 5~7s 减压到 360kPa,列车管 减压到均衡风缸压力±10kPa,制动缸 6~8s 增 压到 360kPa; 8.保压 1min,均衡风缸压力泄漏不大于 7kPa, 列车管压力泄漏不大于 10kPa,制动缸压力变 化不大于 25kPa; 9.各压力无变化; 10.均衡风缸增压至 500kPa,列车管压力 500kPa,制动缸压力下降为 0;

CCB-2制动机试验程序

10

⑩将自动制动手柄移到紧急位,列车管 3s 减压至 0 kPa , 均衡风缸压力快速减至 0 。 制 动缸压力在 3~5 秒钟上升至 200 kPa,并最终达到 450 ± 15 kPa。 11 ○等待 60 秒后紧急制动复位,将自动制动手柄置运转位,让制动系统充风 1 转位,阶段缓解作用应良好。 14 ○将单独制动手柄移至全制位,制动缸压力 4S 内上升至 280kpa 以上。

8 7 9

⑦将自动制动手柄移至重联位, 均衡风缸以常用制动速度降低到 0 (没有紧急放风发生) . 列车管压力减少到 70kPa . 制动缸压力增加到 450 ± 15 kPa。 ⑧将单独制动手柄向右侧压,制动缸压力降到 0,松手后制动缸压力自动上升至原压力。 ⑨将自动制动手柄置运转位,均衡风缸及列车管恢复定压,制动缸压力下降至 0 kPa。

1

2

3 4

二、 抑 制 位 三、 重 联 位 四、 紧 急 位 五、 单 阀 试 验 13 14 12

12 ○将单独制动手柄阶段移到全制动位,阶段制动作用应稳定,制动缸压力应达到 300kPa。

5 6

⑤将自动制动手柄移到抑制位, 均衡风缸及列车管 5~7s 减压量为 140 kPa(或 170kPa) . 制动缸压力 6~8s 增加到 360 (或 420kPa)kPa。 ⑥将自动制动手柄移至运转位,均衡风缸及列车管恢复定压。

15 ○将单独制动手柄移至运转位,制动缸压力 5S 内缓解至 35kpa 以下。

15

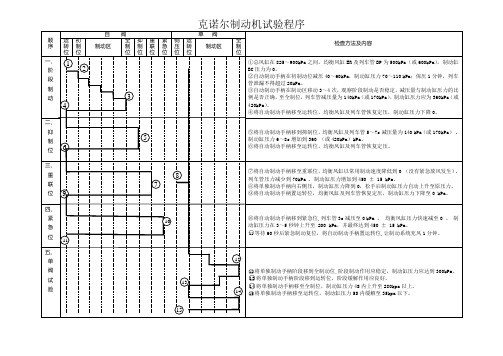

克诺尔制动机试验程序

自 顺 序 一、 阶 段 制 动 运 转 位 初 制 位 制动区 阀 全 制 位 单 抑 制 位 重 联 位 紧 急 位 侧 压 位 运 转 位 阀 制动区 全 制 位 检查方法及内容 ①总风缸在 825~900kPa 之间,均衡风缸 ER 及列车管 BP 为 500kPa(或 600kPa) ,制动缸 BC 压力为 0。 ②自动制动手柄在初制动位减压 40~60kPa,制动缸压力 70~110 kPa;保压 1 分钟,列车 管泄漏不得超过 20kPa。 ③自动制动手柄在制动区移动 3~4 次,观察阶段制动是否稳定,减压量与制动缸压力的比 例是否正确, 至全制位, 列车管减压量为 140kPa (或 170kPa) 制动缸压力应为 360kPa , (或 420kPa) 。 ④将自动制动手柄移至运转位,均衡风缸及列车管恢复定压,制动缸压力下降 0。

和谐内5机车CCBII制动机五步闸机能试验

和谐内5机车CCBII制动机五步闸机能试验运转位:总风缸750—900KPa,均衡风缸、制动管压力500或600 KPa,制动缸压力为0。

符合要求。

1、初制动减压量34-55KPa,制动缸压力83-117KPa;保压1分钟,制动管漏泄每分钟不超过20 KPa。

分3—4次移至全制动位,阶段制动作用良好,制动缸压力成比例上升;均衡风缸减压到360 KPa,制动缸压力达到345—375 KPa。

单阀手柄置于单独缓解位,制动缸压力下降为0,单独缓解作用缓作用良好。

自阀手柄移回运转位,均衡风缸、制动管恢复定压。

2、自阀手柄移至抑制位:均衡风缸、列车管压力降至360kpa,制动缸压力增加到345-375KPa,自阀手柄由抑制位移回制动区并反方向移动均衡风缸压力列车管压力均保持不变,自阀手柄移回运转位,缓解良好。

3、自阀手柄移至重联位:均衡风缸以常用速度降至0kpa,制动管压力降至55~85kpa,制动缸压力达到450kpa,自阀手柄移回运转位,缓解良好。

4、等待2分钟,待系统充满风后,自阀手柄移至紧急位:均衡风缸压力为0kpa,制动管压力在3秒内减到0kpa,制动缸压力在6秒内上升至450KPa,单阀手柄置于单独缓解位,制动缸压力应降至0 KPa,待制动缸压力应降至0 KPa 后,将单阀手柄恢复运转位,制动缸压力应回升。

自阀手柄在紧急制动位停留60秒后,将自阀手柄移回运转位,制动管压力在9秒内由0 kpa升至480kpa。

5、单阀手柄由运转位分3~4次移至全制动位,检查阶段制动作用是否良好,制动缸压力达到300kpa,将单阀手柄分3~4次移至运转位,阶段缓解作用良好,并降至0kpa。

ccb2制动机检查考试故障假设

ccb2制动机检查考试故障假设

ccb2制动机检查考试故障假设

ccb2制动机检查考试是一种检查制动机的常规考试,它可以帮助技术人员发现制动机的

故障,从而更好地保护车辆的安全。

在ccb2制动机检查考试中,技术人员首先要检查制动机的外观,看看有没有损坏或变形

的部分,以及有没有漏油的现象。

其次,技术人员要检查制动机的液压系统,看看有没有

漏油或漏气的现象,以及液压系统的压力是否正常。

此外,技术人员还要检查制动机的控

制系统,看看有没有损坏或变形的部分,以及控制系统的电路是否正常。

最后,技术人员要检查制动机的性能,看看制动机的响应是否正常,以及制动机的制动力

是否足够。

如果发现任何故障,技术人员就要根据故障的性质来确定故障的原因,并采取

相应的措施来修复故障。

总之,ccb2制动机检查考试是一种重要的检查,它可以帮助技术人员发现制动机的故障,从而更好地保护车辆的安全。

CCBⅡ制动机操作使用

CCBⅡ制动机操作使用CCBII制动机是一种电动机械式制动器,广泛应用于各类机械设备中。

在使用CCBII制动机之前,需要对其进行正确的操作和使用。

下面是CCBII制动机的操作使用指南。

1.确保安全:在操作CCBII制动机之前,首先要确保工作场所的安全。

检查周围环境,清理杂物,并确保没有人员在机器运行的范围内。

同时,还要保证自身的安全,佩戴适当的个人防护装备,如安全帽、安全眼镜和防护手套等。

2.检查CCBII制动机:在使用CCBII制动机之前,要对其进行初步检查。

检查制动器的外观,确保没有明显的损坏或松动的部件。

检查电气连接,确保插头无破损,并与电源连接稳固。

同时,还需要检查制动器的机械零部件,如齿轮、制动片等,确保其正常运行。

3.启动CCBII制动机:启动CCBII制动机前,要先确保停机制冷器已关闭。

然后,打开电源开关,将电流控制器调至零档,并逐渐增加电流直至达到设定值。

在启动过程中,要观察制动器是否正常运转,如果有异常现象,需要立即停机检查。

4.使用CCBII制动机:在使用CCBII制动机时,首先需要将工件放置在制动器上,并通过固定装置将其固定住,以避免滑动或脱落。

然后,通过控制电流大小,调节制动器的制动力大小。

调节时要注意控制力大小的平稳性,避免突然增减,以免对工件造成损坏。

5.停止CCBII制动机:停止使用CCBII制动机时,要将电流控制器逐渐降低直至零档,并关闭电源开关。

在停机之前,要观察制动器是否完全停止,并等待其冷却后再进行后续操作。

需要注意的是,以上操作指南是基本步骤,具体操作方法可能会因不同的CCBII制动机型号而有所不同,因此在使用CCBII制动机之前,最好仔细阅读和遵守制造商提供的操作说明书。

同时,为了保证CCBII制动机的安全运行,还需要定期检查和维护,及时更换磨损或损坏的零部件,并定期进行润滑保养。

CCBⅡ制动机

我们根据太原局湖东机务段几年来使用CCBⅡ制动机过程中摸索出的经验,现暂制定以下CCBⅡ制动机作业程序及注意事项,请相关车间认真执行,并将执行过程中发现的问题和建议及时反馈,以便进一步充实完善。

一、CCBⅡ制动机接班检查程序1、检查确认691QA、692QA、694QA三个电源开关闭合(司机室背后I号端子柜上方);2、确认XIPM模块最上方两个绿色指示灯亮,下方指示灯均不亮;3、确认RDTE模块红绿指示灯交替闪烁;4、确认制动电源开关ABCB(693QA)闭合(制动柜左上侧);5、确认制动柜上5个模块绿色指示灯亮及“无火装置”开关置“OUT”位;6、确认司机室显示屏(LCDM)显示正常;7、接班后必须确认每节车显示屏是否出现上电惩罚制动,如出现,按提示将大闸放抑制位消除(凡重合蓄电池闸刀或电源开关均会产生上电惩罚制动)。

注:如果空气制动信息框显示故障信息,必须将相应的故障源消除后,方能进行设置。

二、CCBⅡ制动机的设置(机车必须处于停车状态,大闸全制位、小闸全制位并确认制动缸压力300KPa以上)。

1、本机(操纵节)设置:[大闸全制位、小闸全制位]按“电空制动”→“操纵端”→“投入”→“执行”;在本机位时大闸、小闸都有作用;(运行中大闸置运转位,小闸置运转位)2、补机(非操纵节)设置:[大闸全制位、小闸全制位]按“电空制动”→“非操纵端”→“执行”。

在补机位时的大、小闸失去作用,(大闸置重联位,小闸置运转位)大闸只有紧急位时列车管能起紧急排风作用。

3、单机设置:[大闸全制位、小闸全制位]按“电空制动”→“操纵端”→“切除”→“执行”。

(运行中大闸置运转位,小闸置运转位)在单机位时大闸只有紧急位时列车管能起紧急排风作用,小闸作用正常。

4、“不补风”设置:确认操纵端CCBII“本机”状态按“电空制动”,确认“当前设置500KPa 操纵端投入货车不补风”,则按“退出”即可。

若“当前设置500KPa 操纵端投入货车补风”则继续按以下步骤调整。

CCBⅡ型电空制动机试验

CCBⅡ型电空制动机试验准备工作1、制动显示屏初始化正常,模式设置为本机、货车、不补风、管压500kPa(客车600 kPa)。

2、确认总风缸压力825~900kPa,均衡风缸、制动管压力500kPa,制动缸压力为0。

3、缓解弹停装置,确认弹停指示灯熄灭,弹停指示器绿色。

一、自阀手把移至初制位1、均衡风缸、制动管减压40~60kPa;2、制动缸压力上升至70~110kPa;3、下车检查:闸瓦应压紧制动盘,空气制动指示器应呈红色,踏面清扫闸瓦在制动缸压力100kPa左右投入。

二、自阀手把阶段移至全制位1、均衡风缸、制动管压力阶段下降,并能阶段保压;2、制动缸压力阶段上升,并能阶段保压。

全制位时,均衡风缸、制动管减压140~170kPa (货~客),制动缸压力应升至360~420kPa(客~货)三、自阀手把移至抑制位均衡风缸、制动管、制动缸压力保持不变。

四、侧压单阀手把1、制动缸压力降至0;2、松开手把制动缸压力应不回升。

五、自阀手把移至重联位1、均衡风缸压力缓慢降至0;2、制动管减压至70kPa左右;3、制动缸压力上升至450kPa左右。

六、自阀手把移至运转位1、均衡风缸、制动管恢复定压;2、制动缸压力下降至0;3、下车检查闸瓦与制动盘应有缓解间隙,制动指示器应呈绿色,清扫闸瓦缓解。

七、自阀手把直接移至全制位1、均衡风缸、制动管5~7秒减压140kPa;2、制动缸压力6~8秒上升至360kPa左右;3、保压1分钟,均衡风缸、制动管泄漏不超过10kPa。

八、自阀手把移至运转位1、均衡风缸、制动管恢复定压;2、制动缸压力降至0。

九、单阀手把阶段移至全制位1、制动缸压力阶段上升并能保压;2、全制位制动缸压力上升至300kPa左右;3、下车检查:闸瓦应压紧制动盘,空气制动指示器应呈红色,踏面清扫闸瓦投入;4、小开前后制动管折角塞门,检查贯通状态。

十、单阀手把阶段移至运转位1、制动缸压力阶段下降并能保压;2、运转位时制动缸压力应降至0。

ccb2制动机五步闸实验作业指导书设计

本实验旨在通过搭建ccb2制动机五步闸实验装置,进行相关实验操作,加深学生对ccb2制动机五步闸原理和工作特性的理解,培养学生的动手能力和实验操作技能。

二、实验原理1. ccb2制动机ccb2制动机是一种常用的电动机,具有较好的性能和稳定性,广泛应用于工业生产中。

它的制动方式主要有电磁制动、机械制动和液压制动等。

2. 五步闸五步闸是一种控制电机启动、制动和速度调节的器件,通过改变触发脉冲的相位和宽度来实现对电机的调节。

三、实验仪器和材料1. ccb2制动机2. 五步闸装置3. 电源4. 示波器5. 万用表6. 接线板7. 接线电缆1. 准备工作(1)检查实验仪器和材料是否完好,无损坏或缺损现象;(2)检查电源电压和频率是否符合要求;(3)将ccb2制动机和五步闸装置放置在实验台面上,保持稳固。

2. 搭建实验电路(1)根据实验电路图,将ccb2制动机、五步闸装置、电源、示波器和万用表逐一连接,确保连接正确,接线牢固。

(2)调整五步闸装置的参数,使其符合实验要求。

3. 进行实验操作(1)接通电源,验证电路连接是否正确;(2)通过五步闸装置控制ccb2制动机启动、制动和速度调节,观察电机的运行特性;(3)利用示波器测量ccb2制动机在不同控制条件下的电压、电流和转速曲线;(4)使用万用表对电机进行电气参数的测量。

4. 数据处理与分析(1)整理实验数据,绘制ccb2制动机在不同控制条件下的电压、电流和转速曲线;(2)对实验结果进行分析,比较不同控制条件下电机的运行特性,总结五步闸对ccb2制动机的影响;(3)探讨实验现象背后的物理原理和机理。

5. 实验结论根据实验结果和分析,得出对ccb2制动机五步闸的影响及其机理的结论,并总结该实验的意义和应用价值。

五、安全注意事项1. 在实验过程中,严禁触摸带电部件,确保操作人员的人身安全;2. 注意电源电压和电流的参数,避免发生电击或短路事故;3. 确保实验操作环境通风良好,避免因电机长时间运行产生的热量导致的安全隐患。

CCBII制动系统讲解(克诺尔制动机)

制动系统的技术创新将带动整个产业链的协同发展,包括材料、零 部件、装备制造等相关领域。

提升行业竞争力

通过技术创新和改进,提高制动系统的性能和安全性,增强行业的 竞争力,推动行业的快速发展。

引领行业变革

制动系统的技术创新将引领整个行业的变革,推动行业向智能化、绿 色化、高效化的方向发展。

通过摩擦力将动能转化为热能 ,实现列车减速或停车。

与其他制动系统的比较

01

与KB型制动系统相比,CCBII制 动系统具有更高的制动性能和更 稳定的防滑控制。

02

与EP2002型制动系统相比, CCBII制动系统的维护成本较低, 且对环境适应性较强。

03

ccbii制动系统在克诺尔制动机中的应

用

应用场景

在全球范围内,CCBII制动系统的应用 前景广阔,特别是在高速铁路、城市 轨道交通等领域,具有广泛的市场需 求和应用前景。

未来,CCBII制动系统有望与其他智能 技术相结合,实现更加智能化、自动 化的列车制动控制,进一步提高列车 运行的安全性和效率。

THANKS

感谢观看

城市轨道交通

克诺尔CCBII制动系统广泛应用于城市轨道交通车辆,提供可靠的 制动解决方案,确保列车运行安全。

高速铁路

在高速动车组中,克诺尔CCBII制动系统也得到了广泛应用,为列 车提供快速、稳定的制动响应。

货运列车

对于货运列车,克诺尔CCBII制动系统同样适用,满足不同重量和 速度的制动需求。

实际效果与表现

市场前景与发展趋势

市场需求增长

随着轨道交通行业的快速发展,对高性能制 动系统的需求不断增长,市场前景广阔。

技术升级换代

随着技术的不断进步,制动系统将不断升级换代, 提高性能和安全性,满足更高标准的需求。

CCBII制动机测试系统研制及应用

CCBII制动机测试系统研制及应用作者:许海东来源:《科技创新与生产力》 2015年第2期(北京铁路局丰台机务段,北京 100071)摘要:介绍了CCBII制动机需要自主开发检测设备,根据CCBII制动机的技术特点,结合机务系统在运用、检修等方面遇到的技术难题,进行了立项研发。

分析了CCBII制动机测试系统设计方案,系统构成、主要技术特点及现场应用效果,研制出CCBII制动机检测试验系统,填补了检测方面的空白,为检修工作提供了可靠的科学依据。

关键词:HXD3机车;CCBII制动机;试验系统研制中图分类号:U279 文献标志码:A DOI:10.3969/j.issn.1674-9146.2015.02.054CCBII制动机广泛用于HXD1机车和HXD3型机车,具有模块化、网络化和智能化的特点;目前国内对其研究和测试维修处于摸索阶段,当制动系统或智能模块故障时需返回KNORR工厂进行维修,周期长、维修费用高,给机务段的检修管理工作造成较大压力。

为此,北京铁路局立项并成功研制了CCBII制动机检测试验系统。

该系统适用于交流大功率机车CCBII制动机的LRU模块(包括ERCP,BPCP,20CP,16CP,13CP,DBTV,BCCP)、电器部件(包括EBV,LCDM,RIM,IPM,PSJB)、电控控制单元(EPCU)的空气管路特性、网络传输特性和电气性能参数进行详细检测和诊断;适用于下车可疑模块的故障检测、返厂检修前的功能测试以及上车前的性能参数测试等情况。

具有测试精度高、规程详细科学等优点,为机务段检修工作提供了科学依据。

此外通过对历史数据的查询、分析可不断积累检修经验,提高维修水平,对预防常见故障意义重大。

1 设计方案从气路、电路以及网络方面全面模拟制动机工作环境,实现空气管路、电气及网络控制性能测试(含单个部件及整体性能);根据EPCU风缸的大小和气路连接的特点,用铜管模拟EPCU气路,并安装容积相同的风缸,保证气体流量达到要求;气路中的比例阀和传感器,对可换单元的运行环境进行模拟,接口采用气动卡钳便于安装及拆卸。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

四、 紧 急 位 11 10 ⑩将自动制动手柄移到紧急位,列车管 3s 减压至 0 kPa , 均衡风缸压力快速减至 0 。 制 动缸压力在 3~5 秒钟上升至 200 kPa,并最终达到 450 ± 15 kPa。 11 ○等待 60 秒后紧急制动复位,将自动制动手柄置运转位,让制动系统充风 1 分钟。

二、 抑 制 位

5 6

⑤将自动制动手柄移到抑制位, 均衡风缸及列车管 5~7s 减压量为 140 kPa(或 170kPa) . 制动缸压力 6~8s 增加到 360 (或 420kPa)kPa。 ⑥将自动制动手柄移至运转位,均衡风缸及列车管恢复定压。

三、 重 联 位

8 7 9

⑦将自动制动手柄移至重联位, 均衡风缸以常用制动速度降低到 0 (没有紧急放风发生) . 列车管压力减少到 70kPa . 制动缸压力增加到 450 ± 15 kPa。 ⑧将单独制动手柄向右侧压,制动缸压力降到 0,松手后制动缸压力自动上升至原压力。 ⑨将自动制动手柄置运转位,均衡风缸及列车管恢复定压,制动缸压力下降至 0 kPa。

15

克诺尔 CCB-Ⅱ 制动机试验

自 顺 序 一、 阶 段 制 动 运 转 位 初 制 位 制动区 阀 全 制 位 单 抑 制 位 重 联 位 紧 急 位 侧 压 位 运 转 位 阀 制动区 全 制 位 检查方法及内容

1

2

3 4

①总风缸在 825~900kPa 之间,均衡风缸 ER 及列车管 BP 为 500kPa(或 600kPa) ,制动缸 BC 压力为 0。 ②自动制动手柄在初制动位减压 40~60kPa,制动缸压力 70~110 kPa;保压 1 分钟,列车 管泄漏不得超过 20kPa。 ③自动制动手柄在制动区移动 3~4 次,观察阶段制动是否稳定,减压量与制动缸压力的比 例是否正确, 至全制位, 列车管减压量为 140kPa (或 170kPa) 制动缸压力应为 360kPa , (或 420kPa) 。 ④将自动制动手柄移至运转位,均衡风缸及列车管恢复定压,制动缸压力下降 0。

五、 12 单 阀 试 验 13 14

12 ○将单独制动手柄阶段移到全制动位阶段制动作用应稳定,制动缸压力应达到 300kPa。

13 ○将单独制动手柄阶段移到运转位,阶段缓解作用应良好。 14 ○将单独制动手柄移至全制位,制动缸压力 4S 内上升至 280kpa 以上。

15 ○将单独制动手柄移至运转位,制动缸压力 5S 内缓解至 35kpa 以下。