隧道窑与辊道窑共80页文档

辊道窑窑炉设计.doc

辊道窑窑炉设计1 前言陶瓷窑炉可分为两种:一种是间歇式窑炉,比如梭式窑;另一种是连续式窑炉,比如本设计书设计的辊道窑。

辊道窑是当代陶瓷工业的先进窑炉,我国70 年代开始已陆续应用于日用陶瓷工业、建筑陶瓷工业。

80 年代后,滚到窑已广泛地用于我国建陶工业中。

辊道窑由于窑内温度场均匀,从而保证了产品质量,也为快烧提供了条件;而快烧又保证了产量,降低了能耗。

产品单位能耗一般在2000~3500 kJ/kg ,而传统隧道窑则高达5500~9000 kJ/kg 。

所以,辊道窑是当前陶瓷工业中优质、高产、低消耗的先进窑型,在我国已得到越来越广泛的应用。

烧成在陶瓷生产中是非常重要的一道工序。

烧成过程严重影响着产品的质量,与此同时,烧成也由窑炉决定。

在烧成过程中,温度控制是最重要的关键。

没有合理的烧成控制,产品质量和产量都会很低。

要想得到稳定的产品质量和提高产量,首先要有符合产品的烧成制度。

然后必须维持一定的窑内压力。

最后,必须要维持适当的气氛。

通过对其窑炉结构和控制的了解,借鉴经验数据,本文设计的辊道窑,全窑长200 米,内宽2.81米,烧成温度是1180 摄氏度,燃料采用天然气,单位质量得产品热耗为2543.6 kJ/kg。

热效率高,温度控制准确、稳定,传动用电机、链传动和齿轮传动结构,联接方式主要采用弹簧夹紧式,从动采用托轮磨擦式,传动平衡、稳定,维护方便,控制灵活。

经过紧张的三周,有时候,特别是画图时,对于没有经过训练的我们来说,很是不容易,进入状态时饭也顾不上吃,叫外卖,夜以继日的,就像绣花一样,不经历还真不知道这其中的滋味,我想这次的窑炉设计实习,给予我们的不仅仅是设计的本身,还让我们知道什么是细致,什么叫技术。

在此,特别感谢周露亮、朱庆霞、孙健、李杰几位老师的细心指导,没有他们的指导,我们就无从下手。

由于水平所限,设计书中一定有不少缺点和不足之处,诚挚地希望老师批评指正。

2 设计任务书一、设计任务:日产10000 平米玻化砖辊道窑设计设计任务:日产10000 平米玻化砖天然气辊道窑炉设计(一)玻化砖1.坯料组成(%):SiO2 Al2O3 CaO MgO Fe2O3 K2O Na2O I.L68.35 16.27 2.30 2.65 0.85 1.76 2.15 4.852.产品规格:400×400×8mm,单重3 公斤/块;3.入窑水分:<1%4.产品合格率:95%5.烧成周期:60 分钟(全氧化气氛)6.最高烧成温度:1180℃(温度曲线自定)(二)燃料天然气CO H2 CH4 C2H4 H2S CO2 N2 O2 Qnet(MJ/Nm3)0.2 0.2 95.6 3.5 0.3 0.1 0.1 0 41.58(三)夏天最高气温:37℃3 窑体主要尺寸的确定3.1 窑内宽的确定产品的尺寸为400×400×10mm,设制品的收缩率为8%。

3.1 隧道窑与辊道窑

要求:

(1)作为搅动气幕的热气体温度应尽量与该断面处温度相近, 否则易使窑内局部温度下降造成制品炸裂。

(2)作为搅动气幕的热气来源可以是烟道内的烟气,烧成带 窑顶二层拱内的热空气或冷却带抽来的热空气。喷出速度应 在10m/s以上才起作用。 (3)气流喷出角度可以使90℃垂直向下,也可以120-180℃ 角度喷入。 现代隧道窑在预热带靠近烧成带的一端附近设置高速调温烧 嘴来代替搅动气幕。其喷出速度大,烧嘴喷出的气体温度可 以调节到该处所需的温度,达到快速烧成。

无机非金属材料热工设备—陶瓷部分

* 烧嘴的调节:调节燃气和空气的流量来控制 烧嘴的燃烧过程,以达到烧成工艺所需的最佳参 数(温度、气氛等)。

无机非金属材料热工设备—陶瓷部分

4、排烟系统: 由排烟口、支烟道、主烟道、排烟机、及烟囱等 排烟口的布置:隧道窑预热带设置分散的排烟口, 易控制各点的烟气流量,保证烧成曲线,可减少气 体分层现象。 其布置是自进窑第二车位起,每车布置一对排烟 口,其地段约占预热带全长的70%。排烟口可设 置得多些,以随焙烧制品的变动而进行调节。 支烟道和主烟道:在排烟口底下,支烟道起联接排 烟口和主烟道的作用,主烟道汇集各支烟道的烟气 送进烟囱。

无机非金属材料热工设备

——陶瓷部分

主讲 李小雷

Email: lixl@

材料类专业课程

绪

论

• 一.烧成在陶瓷生产中作用和地位

• 二.烧成设备 • ——各种窑炉

三.窑炉的发展历程

• 1.古代陶瓷窑炉(1850年前)

• ※距今5000年前(竖穴窑和横穴窑)1200℃ 氧化焰 → • ※距今2500年前 战国时代 南方(龙窑)北方(馒头窑)

变化的规律。

③ 压力制度:窑内气体压力随时间(或位置)变化的规律。

关于隧道窑与辊道窑的若干问题

关于隧道窑与辊道窑的若干问题热工设备一、简述隧道窑产生上下温差的原因及克服方法答:产生原因:首先,热烟气的密度较小,在几何压头的作用下会向上运动造成上下温差,尤其在预热带,因为该带处于负压下操作,从窑的不严密处,如窑门,窑车接头处,沙封板不密处等漏入大量冷风,冷风密度大,使大部分热气体向上流动,因而大大促进了该带的几何压头的作用,使气体分层严重,上下温差最大可达300-400℃.还有一个原因,窑车衬砖吸收了大量的热,使预热带下部温度降低很多,进一步扩大了上下温差。

另外,上部拱顶,窑墙上部空隙大,气体阻力小,几何压头大,上下温差大。

克服方法:1.从窑的结构上1. 预热带采用平顶或降低窑顶(相对于烧成带来说)2. 预热带窑墙上部向内倾斜3. 适当缩短窑长,减少窑的阻力,减少预热带负压,减少冷风漏入量4. 适当降低窑的高度,减少几何压头的影响5. 烟气排除口开在下部近车台面处,迫使烟气多次向下流动6. 设立封闭气幕,减少窑门漏入冷风7. 设立搅动气幕,使上部热气向下流动8. 设立循环气幕流装置,使上下温度均匀9. 采取提高窑内气体流速的措施,增加动压的作用,削弱几何压头的作用。

现多采用高速烧嘴直接造成紊流。

2.从窑车结构上1. 减轻窑车重量,采用高强度高温轻质隔热材料,减少窑车吸热;2. 车上砌气体通道,使一部分热气体从这些通道流过,提高隧道下部温度;3. 严密窑车接头,沙封板和窑墙曲折封闭,减少漏风量。

3.从码坯方法上料垛码得上密下稀,增加上部阻力,减少下部阻力,使热气体多向下流;1.适当稀码料垛,减少窑内阻力,减少预热带负压,减少冷风漏入量。

2.所以稀码可以快速烧窑。

4.在预热带长度上很多温度点设高速调温烧嘴,这种烧嘴能调节二次空气使燃烧产物达到适于该点的温度,自车台面高速喷入窑内,大大提高下部温度。

二、隧道窑的膨胀缝如何设置答:在窑墙,窑顶每隔4-10cm的距离留一热胀缝,该缝的宽度为2-4cm,胀缝应呈形布置,以增加窑体的稳定性。

辊道窑2

22

烧重油的燃烧室一般将燃烧室建得要大一些, 重油的燃烧室一般将燃烧室建得要大一些, 的燃烧室一般将燃烧室建得要大一些 以降低燃烧室的空间热力强度。 以降低燃烧室的空间热力强度。 烧气体燃料时,可以不设立燃烧室,直接在 气体燃料时,可以不设立燃烧室, 燃料时 窑墙上布置燃烧通道将全部燃料喷入。 窑墙上布置燃烧通道将全部燃料喷入

24

封闭气幕: 封闭气幕:位于预热带窑头

目的:窑头形成1 2Pa的微正压, 目的:窑头形成1~2Pa的微正压,避免了冷空气漏 入窑内,窑内烟气的溢出。 入窑内,窑内烟气的溢出。

设为两道: 设为两道: 第一道:用冷空气 第一道: 第二道: 第二道:用热空气 将气体以一定的速度自窑顶及 两侧墙喷入,成为一道气帘, 两侧墙喷入,成为一道气帘,

5

!!) (2)辊道窑的分带(重点!!) )辊道窑的分带(重点!!

三带:预热带、烧成带、冷却带; 三带:预热带、烧成带、冷却带; 1)按窑长划分: )按窑长划分: 预热带占窑总长的30-45%,烧成带占 预热带占窑总长的 ,烧成带占1030%,冷却带 ,冷却带35-45%; ; 2)以温度来划分: )以温度来划分: 预热带室温 室温~ ℃ 烧成带950℃~最高温 预热带室温~950℃,烧成带 ℃ 冷却带最高温度 室温; 最高温度~ 度,冷却带最高温度~室温; 3)按燃烧室或者烧嘴的设置划分 )

14

辊道窑结构——窑体 窑体 辊道窑结构

拱顶 窑顶 平顶 工作层:直接接触火焰 工作层: 窑主体 窑墙 保温层: 保温层:用于窑直墙保温 保护层:保护窑体、 保护层:保护窑体、并起到密封作用 窑底:工作层、 窑底:工作层、保温层和保护层

15

16

辊道窑结构——钢架结构 钢架结构 辊道窑结构

陶瓷窑炉及设计 辊道窑1

SUST

18

陶瓷窑炉与设计----第二章 辊道窑 5.辊道窑的运载装置 包括辊子和辊子的传动装置,它的质量往往影响到窑炉的工作 性能和产量的高低等。应很重视辊道窑的运载装置。

(1)辊子 (a)辊子的材质要求: 一致和平直;很好的抗热震性 ;强的高温抗氧化性能 ;高的 荷重软化温度和小的蠕变性 ;好的耐久性;好的去污性能。

SUST

8

陶瓷窑炉与设计----第二章 辊道窑

辊道窑优点+低温快烧技术=理想烧成设备 陶瓷墙地砖和扁平产品的

SUST

9

陶瓷窑炉与设计----第二章 辊道窑

SUST

10

陶瓷窑炉与设计----第二章 辊道窑

SUST

11

陶瓷窑炉与设计----第二章 辊道窑

4.结构

现代辊道窑结构: 窑体、 燃烧系统、 运载装置、 入出窑机组、 钢结构 自动控制系统

SUST

12

陶瓷窑炉与设计----第二章 辊道窑

(1)窑体

➢窑体分节按模数设计,2.2m为一个模数段,模数段的长度 应为棍子间距的整数倍。

分节模数化实现了辊道窑设计制造的标准化,选用不同的 节数可以十分灵活地组成各种窑长、形成同一的型号,多种 生产能力的辊道窑系列,扩大了实用范围。节与节间用陶瓷 纤维毡子赌塞,起到膨胀缝的作用。

➢窑体采用金属框架承载结构,内衬耐火材料分段定制,现 场组装。

SUST

13

陶瓷窑炉与设计----第二章 辊道窑

➢窑顶采用悬挂式吊顶结构。 减少窑墙的承重,窑体轻型化,取代了老式窑顶采用大板

或拱形砖顶结构,可以延长窑顶的寿命,吊顶横向推力很小, 减少窑内气体分层现象。

➢窑选用轻质隔热耐火材料和陶瓷纤维毡、金属外壳。

辊道窑窑炉设计说明

辊道窑窑炉设计1 前言瓷窑炉可分为两种:一种是间歇式窑炉,比如梭式窑;另一种是连续式窑炉,比如本设计书设计的辊道窑。

辊道窑是当代瓷工业的先进窑炉,我国 70 年代开始已陆续应用于日用瓷工业、建筑瓷工业。

80 年代后,滚到窑已广泛地用于我国建工业中。

辊道窑由于窑温度场均匀,从而保证了产品质量,也为快烧提供了条件;而快烧又保证了产量,降低了能耗。

产品单位能耗一般在 2000~3500 kJ/kg ,而传统隧道窑则高达 5500~9000kJ/kg 。

所以,辊道窑是当前瓷工业中优质、高产、低消耗的先进窑型,在我国已得到越来越广泛的应用。

烧成在瓷生产中是非常重要的一道工序。

烧成过程严重影响着产品的质量,与此同时,烧成也由窑炉决定。

在烧成过程中,温度控制是最重要的关键。

没有合理的烧成控制,产品质量和产量都会很低。

要想得到稳定的产品质量和提高产量,首先要有符合产品的烧成制度。

然后必须维持一定的窑压力。

最后,必须要维持适当的气氛。

通过对其窑炉结构和控制的了解,借鉴经验数据,本文设计的辊道窑,全窑长 200 米,宽2.81米,烧成温度是 1180 摄氏度,燃料采用天然气,单位质量得产品热耗为 2543.6 kJ/kg。

热效率高,温度控制准确、稳定,传动用电机、链传动和齿轮传动结构,联接方式主要采用弹簧夹紧式,从动采用托轮磨擦式,传动平衡、稳定,维护方便,控制灵活。

经过紧的三周,有时候,特别是画图时,对于没有经过训练的我们来说,很是不容易,进入状态时饭也顾不上吃,叫外卖,夜以继日的,就像绣花一样,不经历还真不知道这其中的滋味,我想这次的窑炉设计实习,给予我们的不仅仅是设计的本身,还让我们知道什么是细致,什么叫技术。

在此,特别感周露亮、朱庆霞、健、杰几位老师的细心指导,没有他们的指导,我们就无从下手。

由于水平所限,设计书中一定有不少缺点和不足之处,诚挚地希望老师批评指正。

2 设计任务书一、设计任务:日产 10000 平米玻化砖辊道窑设计设计任务:日产 10000 平米玻化砖天然气辊道窑炉设计(一)玻化砖1.坯料组成(%):SiO2Al2O3CaOMgOFe2O3K2ONa2OI.L2.产品规格:400×400×8mm,单重 3 公斤/块;3.入窑水分:<1%4.产品合格率:95%5.烧成周期:60 分钟(全氧化气氛)6.最高烧成温度:1180℃(温度曲线自定)(二)燃料天然气COH2CH4C2H4H2SCO2N2O2Qnet(MJ/Nm3)(三)夏天最高气温:37℃3 窑体主要尺寸的确定3.1 窑宽的确定产品的尺寸为400×400×10mm,设制品的收缩率为 8%。

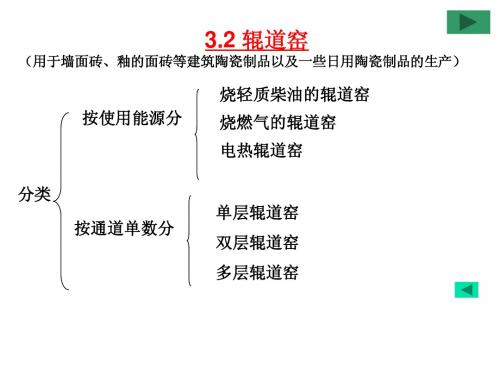

隧道窑与辊道窑

(用于墙面砖、釉的面砖等建筑陶瓷制品以及一些日用陶瓷制品的生产)

烧轻质柴油的辊道窑 按使用能源分 烧燃气的辊道窑 电热辊道窑 分类 按通道单数分 单层辊道窑

双层辊道窑

多层辊道窑

辊道窑最突出的特点(与隧道窑相比较) 采用有许多平行排列的,转动着的棍子来代替窑车作为 运载工具。坯件可直接放在辊道上,也可放在垫板上。 辊道窑主要优点有: 1、温差小: 由于断面呈扁平形,制品一般为单层烧成,故基本上不存 在上下温差。 辊子的上下能同时加热,制品裸烧不装匣钵。传热速率加 快,窑内断面温度均匀,故大大缩短了烧成时间。 由于没有窑车,没有车下漏风,所以也保证了窑内上下温 度的均匀; 2、节能: 由于辊道窑广泛采用新型轻质耐火材料,取消了窑车和 匣钵,辊道窑属中空窑,窑内阻力小,压降小,故窑内的正 负压都不大,加上无曲封、车封、砂封等空隙,窑体密封性 好,大大提高了热利用率;

1)窑体:窑墙、窑顶、窑底 2)燃烧装置:主要由烧嘴、燃料供应设备及管线组成;

现代辊道窑广泛使用是烧气体燃料(天然气、发生炉煤气等)的 明焰裸烧式和烧轻质柴油的明焰裸烧式。烧嘴在窑墙两侧,垂直、水平 交错排列。

3)排烟装置:包括排烟风机、烟囱及排烟管道等;

现代化明焰裸烧式辊道窑的排烟系统则多采用集中排烟的排烟系统。集中排

3、机械化、自动化程度高:不仅降低了工人的劳动强度,而 且保证了产品质量的稳定,辊道窑能与前后工序连成完整的生 产线,大大提高效率; 4、经济效益高:辊道窑占地面积小,结构简单,建造快(一 般不超过三个月),因而见效快,经济效益十分明显。 5、使用的燃料为清洁燃料环境污染程度降低。

工作流程:

辊道窑的结构(单层结构的辊道窑)

烟的辊道窑排烟系统通常是在离窑头不远处的窑顶及窑底设置2~3排的排烟 口,排烟口可为矩形,也可为圆形。 具体的排烟过程为:废气自烧成带流向预热带,从窑头的排烟口抽出,再经 排烟总管、排烟风机、大烟囱排向大气。 由于辊道窑不设置窑门,一部分排出的废气可以进行循环来作为封闭气幕用

陶耐热工设备-辊道窑 7

辊道窑结构——传动系统

利用交流、直流传动电机等实现传动,由锥形齿轮或 链条驱动辊棒转动。

齿轮传动

链条传动

辊道窑结构——传动系统

在辊道窑设计上,通常将整个传动系统分为前后两部分 。一方面可 以降低传动负荷,另一方面也便于生产控制。在辊道窑正常运转过 程中,两部分各有一个无极调速电机驱动,各自相对独立,可以实 现差速控制(前慢后快)。 当遇到停电情况时,两者可以通过中央电磁离合器联接起来,然后 由备用直流电机驱动运行。

辊道窑 70×1.5×0.2 一次烧成外墙砖

焦炉煤气 明焰单片裸烧

1150 1319 0.72

0 1860

82.2

隧道窑 64×1.2×1.9 釉面砖素烧

水煤气 明焰叠装裸烧

1050 1069 60 0.24 3050

44.7

六、辊道窑的发展趋势

(1) 扁平宽体(1.2m,1.5m,1.8m,2.5m,3.2m)

(三)辊棒

对辊子的质量要求主要是:足够高的高温机械强度、高温抗蠕 变性、抗热震性、良好的高温体积稳定性;以及足够高的尺寸 精度——圆度和平直度。

2、辊子的几何性状

辊子的长度比窑宽尺寸大一些,约比窑内宽度大 75~113 cm。 现代辊道窑的内宽已达 2300~2450 mm,因此辊子长度已达 3000~3600 mm。——要满足很高的尺寸精度要求,其制造难 度是相当高的。

(三)辊棒

陶瓷棍棒 金属棍棒

1、材质类型及质量要求

● 氮化硅结合碳化硅辊:使用温度≤ 1450℃ ● 重结晶碳化硅辊:使用温度≤ 1600℃ ● 高铝(莫来石质)瓷辊:使用温度1200℃左右 ● 601耐热钢辊:使用温度≤1170℃ ● 310镍铬合金辊:使用温度≤ 1000℃ ● 304镍铬合金辊:使用温度≤ 700℃ ● 铝合金辊:使用温度≤ 350℃

陶瓷辊道窑

烧轻质柴油的辊道窑 烧燃气的辊道窑 电热辊道窑

按使用能源分

分类பைடு நூலகம்

单层辊道窑 按通道单数分 双层辊道窑 多层辊道窑

辊道窑最突出的特点(与隧道窑相比较) 辊棒——运载工具。

辊道窑主要优点有: 1、温差小: 断面呈扁平形,制品一般为单层烧成。 辊子的上下同时加热,制品裸烧。窑内断面温度均匀。 无窑车,保证了窑内上下温度均匀。 2、节能: 取消了窑车和匣钵,属中空窑,窑内阻力小,压降小,故窑内的正负压都不大 ,加上无曲封、车封、砂封等空隙,窑体密封性好,热利用率高。

传动装置 • 由电动机、减速器、链条、离合器、链轮、齿轮、蜗轮蜗杆、 及辊子和支座等构成。 • 链条传动系统及齿轮传动系统。 • 齿轮传动系统又分为直齿轮传动系统和斜齿轮传动系统。

辊道窑的快速烧成

对烧制面砖类产品的现代辊道窑,从过去总烧成时间的20-70h缩短到0.5-1h, 原因如下:

1. 陶瓷制品允许的最短总烧成时间。 2. 辊窑快速加热和冷却能力很强

制。 2.缓冷段:不设冷风喷嘴,只在窑顶设置若干根抽热风口。 3.低温段:窑顶和窑底(也有在侧墙上)设置十余台轴流风 机对制品进行强制冷却。

• 说明: • 在辊道窑中,通常还设有若干窑顶闸板和窑底挡火墙。有下 面几种情况: 1.在窑头辊道上下设置挡火墙,窑顶设置石棉闸板,目的是阻 挡窑头外冷空气被排烟机抽入; 2.在烧成带与冷却带交界处设置耐火纤维闸板挡火墙,以防止 烧成带与急冷段气流互相影响; 3.冷却带则设置金属闸板。

直接影响窑炉效率的主要因素: • • • • • 炉体结构 生产工艺 热负荷率 操作水平 生产管理水平

辊道窑的结构(单层结构)

1)窑体:窑墙、窑顶、窑底 2)燃烧装置:主要由烧嘴、燃料供应设备及管线组成; 烧气体燃料(天然气、发生炉煤气等)的明焰裸烧式。烧嘴在窑墙两侧,垂直、

第一章辊道窑的窑体结构

第一章辊道窑的窑体结构概述辊道窑是一种截面呈狭长形的隧道窑,与窑车隧道窑不同,它不是用装载制品的窑车运转,而是由一根根平行排列、横穿窑工作通道截面的辊子组成“辊道”,制品放在辊道上,随着辊子的转动而输送入窑,在窑内完成烧成工艺过程,故称辊道窑。

1.1.1 辊道窑的分类辊道窑可按使用的燃烧结构分类,也可按加热方式分类,还可按通道多少来分类。

一般对建陶工业辊道窑结合燃料与加热方式进行分类。

1. 明焰辊道窑——火焰进入辊道上下空间,与制品接触并直接加热制品。

(1)气烧明焰辊道窑。

常用的气体燃料有:天然气、发生炉煤气、石油液化气等,要求煤气是洁净的。

(2)烧轻柴油明焰辊道窑。

由于供油系统比供气系统简单,投资也较少,国内近些年建造的明焰辊道窑大多为烧轻柴油的。

2. 隔焰辊道窑——火焰一般只进入与窑道隔离的马弗道中,通过隔焰板将热量辐射给制品并对其进行加热。

(1)煤烧隔焰辊道窑煤在火箱中燃烧,火焰进入辊道下的隔焰道(马弗道)内,间接加热制品。

国内有些煤烧辊道窑为稳定窑温、减少上下温差,采取在辊上安装若干电热元件(硅碳棒),对制品进行补偿加热,对提高产品质量有一定的效果。

这类辊道窑可称为煤电混烧辊道窑,但也属煤烧隔焰辊道窑的范畴。

(2)油烧隔焰辊道窑以重油或渣油为燃料,火焰一般也是进入窑道下的马弗道中,间接加热制品。

我国80年代初建造的油烧隔焰辊道窑除辊下设马弗道外还在辊上增设马弗道,但后来一般都取消了上马弗道。

80年代中后期,烧重油的辊道窑大都改进为油烧半隔焰辊道窑,即在适当的部位留设放火口,使部分燃烧产物进入工作通道中。

由于油烧半隔焰辊道窑除放火口外,其他结构与油烧全隔焰辊道窑类同。

故可将它归在一类。

3. 电热辊道窑——以安装在辊道上下的电热元件(硅碳棒或电热丝)作热源,对制品辐射加热。

适用于电力资源丰富的厂家或小型辊道窑。

在上述几种类型的辊道窑中,由于明焰辊道窑的燃烧产物直接与制品接触,对提高传热效率、均匀窑内断面温度场、节能等都是有利的,代表了辊道窑的主流。

4.2辊道窑0525

•

13-事故处理孔

窑尾快冷段的典型窑体结构图 1.轴流风机

(2)窑体附属结构

① 事故处理孔: ② 清理碎片、堵塞等情况,保证辊道窑正常运行。 ③ 位置和数量的确定原则:

④ 两侧墙的辊上及辊下交错排列,方便处理事故; 相邻两个事故处理孔的对角线延长,相交于对面 的事故处理孔内,事故处理孔之间的间距(约1m) 不应该小于由该几何关系所确定的间距。

• 4.2.3.3.排烟系统与冷却系统: • 传统的辊道窑多采用分散排烟系统,现代设置有高速烧嘴

的辊道窑则多采用集中排烟系统。 • 集中排烟通常在在窑头附近窑顶及辊道下设置2-3排排烟口。 • 说明: • 1.部分排烟循环作为封闭气幕之用。 • 2.预热带两侧设有搅拌风孔,主要是喷入低温空气以降低窑

⑪ 3.冷却带则设置金属闸板。 ⑫ 具体设置由具体情况来决定。 ⑬ 参考相关文献: ⑭ 辊道窑窑道闸板及挡火墙的设置-孔海发 ⑮ 引进辊道窑挡火板的设置-张明

4.2.3.2燃烧系统

目前广泛使用的是烧轻质柴油或烧燃气的明焰裸烧式。 燃烧系统:由若干烧嘴群组成。

a.预热带烧嘴一般都设置在辊道以下,间距较大。 b.烧成带烧嘴则在辊道上下较密布置。 c.烧嘴垂直水平交错排列,每级烧嘴群可以自动控制该 区温度制度。(较复杂的将燃气与助燃按比例调节;较简 单的只调燃气量)

• 前窑窑体结构图

• 1-钢结构 5-普通纤维毡

• 2-耐火砖 6-保温板

• 3-孔砖

7-吊钩、吊板

• 4-陶瓷辊棒 8-事故处理孔

•预热带窑体结构图

•1-钢结构 5-普通纤维毡 9-吊梁

•2-耐11-浇注料保温层

•4-陶瓷辊棒 8-耐热吊钩 12-钩砖

⑤ 处理孔的尺寸b为240~450mm,高度h为65~135mm

热工设备_

而将两个烧制过程合二为一的 烧制工艺称为:一次烧成。凡一次 烧成的陶瓷制品或尽管是二次烧成 ,但釉烧温度要高于素烧温度的陶 瓷制品称为:Porcelain;凡需经过 二次烧成,而且素烧温度高于釉烧 温度的陶瓷制品则称为:Chinaware 或china。

传统陶瓷窑已经基本上被淘 汰,而连续式的隧道窑在大批量 烧成陶瓷产品(包括微晶玻璃) 以及烧成耐火材料(包括砖、瓦 等建筑材料)等方面表现出巨大 优势。对于很多陶瓷产品的烧成 ,辊道窑具有比隧道窑更为先进 的性能。所以本章的学习重点是 隧道窑和辊道窑。

4.1 隧 道 窑

隧道窑(Tunnel Kiln)为窑车式隧道 窑的简称,1887年法国人Faugeron成功地 将其用于烧制陶瓷。经过不断改进,隧道 窑已经成为现今陶瓷制品(包括微晶玻璃 )以及烧结型耐火材料制品、还有砖、瓦 等建筑材料的主要烧成设备。就隧道窑本 身而言,也有很多种类型。如果按照隧道 窑不同特征分类,在教材上如表4.1所示。

从广义上来讲,陶瓷是指由 金属元素、非金属元素的化合物 所组成的多晶体固体材料。这个 广义上的陶瓷定义实际上就是本 教材绪论中所提到的“硅酸盐材 料”,也就是现在已经扩展后的“ 无机非金属材料”,它的英语名 称是:Ceramics。

从狭义上来讲,陶瓷包括普通 陶瓷与特种陶瓷。普通陶瓷(简称 :普陶)主要包括:日用陶瓷(包 括艺术陶瓷)、建筑陶瓷(包括卫 生陶瓷)、工业陶瓷(有绝缘电瓷 、化工用瓷等)这三大类传统陶瓷 产品;而特种陶瓷(简称:特陶, 也被称为:技术陶瓷、先进陶瓷、 精细陶瓷、新型陶瓷等

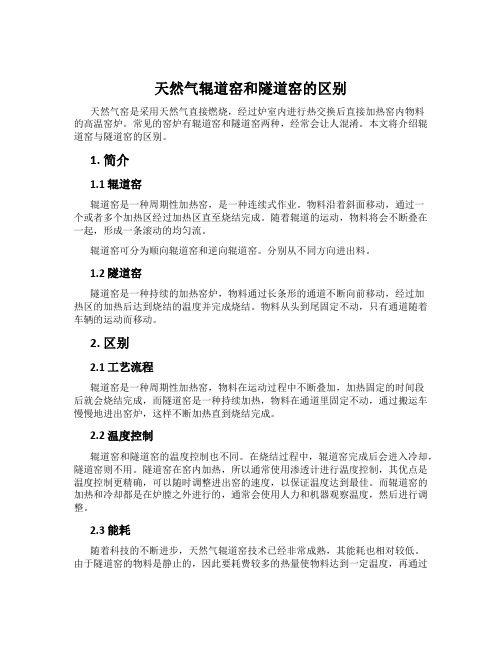

天然气辊道窑和隧道窑的区别

天然气辊道窑和隧道窑的区别天然气窑是采用天然气直接燃烧,经过炉室内进行热交换后直接加热窑内物料的高温窑炉。

常见的窑炉有辊道窑和隧道窑两种,经常会让人混淆。

本文将介绍辊道窑与隧道窑的区别。

1. 简介1.1 辊道窑辊道窑是一种周期性加热窑,是一种连续式作业。

物料沿着斜面移动,通过一个或者多个加热区经过加热区直至烧结完成。

随着辊道的运动,物料将会不断叠在一起,形成一条滚动的均匀流。

辊道窑可分为顺向辊道窑和逆向辊道窑。

分别从不同方向进出料。

1.2 隧道窑隧道窑是一种持续的加热窑炉,物料通过长条形的通道不断向前移动,经过加热区的加热后达到烧结的温度并完成烧结。

物料从头到尾固定不动,只有通道随着车辆的运动而移动。

2. 区别2.1 工艺流程辊道窑是一种周期性加热窑,物料在运动过程中不断叠加,加热固定的时间段后就会烧结完成,而隧道窑是一种持续加热,物料在通道里固定不动,通过搬运车慢慢地进出窑炉,这样不断加热直到烧结完成。

2.2 温度控制辊道窑和隧道窑的温度控制也不同。

在烧结过程中,辊道窑完成后会进入冷却,隧道窑则不用。

隧道窑在窑内加热,所以通常使用渗透计进行温度控制,其优点是温度控制更精确,可以随时调整进出窑的速度,以保证温度达到最佳。

而辊道窑的加热和冷却都是在炉膛之外进行的,通常会使用人力和机器观察温度,然后进行调整。

2.3 能耗随着科技的不断进步,天然气辊道窑技术已经非常成熟,其能耗也相对较低。

由于隧道窑的物料是静止的,因此要耗费较多的热量使物料达到一定温度,再通过带车运输的方式进行物料的输送。

相对地,辊道窑物料是在滚动状态下进行加热,几乎不用运输物料,炉膛内的温度也相对较高,因此能耗较低。

3. 结论虽然辊道窑和隧道窑都是天然气窑炉的一种,但两种窑炉在工艺流程、温度控制和能耗上都存在着不同。

相对而言,辊道窑具有一定的优势,如能源利用效率高、生产率高、热能损失小等。

不过,由于加工工艺、物料情况、生产设备等因素的不同,需要根据企业实际情况进行选择。

第一章辊道窑的窑体结构

第一章辊道窑的窑体结构1.1 概述辊道窑是一种截面呈狭长形的隧道窑,与窑车隧道窑不同,它不是用装载制品的窑车运转,而是由一根根平行排列、横穿窑工作通道截面的辊子组成“辊道”,制品放在辊道上,随着辊子的转动而输送入窑,在窑内完成烧成工艺过程,故称辊道窑。

1.1.1 辊道窑的分类辊道窑可按使用的燃烧结构分类,也可按加热方式分类,还可按通道多少来分类。

一般对建陶工业辊道窑结合燃料与加热方式进行分类。

1. 明焰辊道窑——火焰进入辊道上下空间,与制品接触并直接加热制品。

(1)气烧明焰辊道窑。

常用的气体燃料有:天然气、发生炉煤气、石油液化气等,要求煤气是洁净的。

(2)烧轻柴油明焰辊道窑。

由于供油系统比供气系统简单,投资也较少,国内近些年建造的明焰辊道窑大多为烧轻柴油的。

2. 隔焰辊道窑——火焰一般只进入与窑道隔离的马弗道中,通过隔焰板将热量辐射给制品并对其进行加热。

(1)煤烧隔焰辊道窑煤在火箱中燃烧,火焰进入辊道下的隔焰道(马弗道)内,间接加热制品。

国内有些煤烧辊道窑为稳定窑温、减少上下温差,采取在辊上安装若干电热元件(硅碳棒),对制品进行补偿加热,对提高产品质量有一定的效果。

这类辊道窑可称为煤电混烧辊道窑,但也属煤烧隔焰辊道窑的范畴。

(2)油烧隔焰辊道窑以重油或渣油为燃料,火焰一般也是进入窑道下的马弗道中,间接加热制品。

我国80年代初建造的油烧隔焰辊道窑除辊下设马弗道外还在辊上增设马弗道,但后来一般都取消了上马弗道。

80年代中后期,烧重油的辊道窑大都改进为油烧半隔焰辊道窑,即在适当的部位留设放火口,使部分燃烧产物进入工作通道中。

由于油烧半隔焰辊道窑除放火口外,其他结构与油烧全隔焰辊道窑类同。

故可将它归在一类。

3. 电热辊道窑——以安装在辊道上下的电热元件(硅碳棒或电热丝)作热源,对制品辐射加热。

适用于电力资源丰富的厂家或小型辊道窑。

在上述几种类型的辊道窑中,由于明焰辊道窑的燃烧产物直接与制品接触,对提高传热效率、均匀窑内断面温度场、节能等都是有利的,代表了辊道窑的主流。

隧道窑毕业设计

摘要本设计说明书对所设计的年产70万平方米玻化砖辊道窑加以说明。

说明书中具体论述了设计时应考虑的因素,诸如窑体结构、排烟系统、烧成系统和冷却系统等等.同时详细的进行了对窑体材料的选用、热平衡、管路、传动设计等的计算。

本次设计窑炉的燃料为液化石油气,在烧成方式上采用明焰裸烧的方法,既提高了产品的质量和档次,又节约了能源,辊子运输可减少窑内装卸制品,和窑外工序连在一起,操作方便,同时具有很高的自动化控制水平,在燃烧及温度控制上采用PID智能仪表,可以很方便的调节和稳定烧成曲线。

本说明书内容包括:窑体主要尺寸的确定、工作系统的确定、窑体材料的选择、燃料燃烧计算、热平衡计算、传动计算、管道尺寸阻力计算、风机的选型及工程材料概算。

AbstractThis instruction elaborated the roller kiln. The annual production of this roller kiln is 700 thousand square meter porcelain brick. This instruction specifically elaborated the factor should considered when we designed, such as the structure of the kiln body, discharged system, burning system and the cooling system and so on, At the same time it detailed how to choose the meterial, the calculation of heat balance , the pipeline design, the transmission design to the kiln and so on.This fuel of the kiln is liquefied petroleum gas, it fires product directly. This firing way can improved the quality and scale of the product, saved the energy, and the transportation by roller may reduce loading the product. With the working procedure outside the kiln, It eased the operation. Simultaneously it has the high automation control level.It uses the PID intelligence measuring appliance in firing and the temperature control. It can adjust the firing curve and make the temperature stably conveniently.This instruction content includes: the determination of kiln body dimension, work system, the choice of material, the calculation of fuel burning, the calculation of heat balance, the calculation of transmission, the calculation of pipeline size and resistance,how to choose air blower shaping and the estimation of engineerig material.目录前言 (6)2 窑体主要尺寸的确定 (8)2.1 进窑砖坯尺寸 (8)2.2 内宽的确定与排砖方法 (8)2.3 内高的确定 (9)2.4 烧成制度的确定 (9)2.5 窑长及各带长的确定 (10)2.5.1 窑长的确定 (10)2.5.2 各带长的确定 (11)2.5.3 辊道窑窑头、窑尾工作台长度 (12)2.5.4 窑体总长度的确定 (12)3 工作系统的确定 (12)3.1 排烟系统 (12)3.2 燃烧系统 (13)3.2.1 烧嘴的设置 (13)3.2.2 助燃系统 (14)3.2.3 液化石油气输送系统 (14)3.3 冷却系统 (14)3.3.1 急冷通风系统 (14)3.3.2 缓冷通风系统 (15)3.3.3 快冷通风系统 (15)3.4 温度控制系统 (15)3.4.1 热电偶的设置 (15)3.4.2 温度仪表选型 (16)3.5 传动系统 (16)3.5.1 辊棒的选择 (16)3.5.2 传动装置 (16)3.5.3 辊距的确定 (17)3.5.4 辊棒的联接形式 (17)3.5.5 传动过程 (18)3.6 窑体附属结构 (18)3.6.1 事故处理孔 (18)3.6.2 观察孔与测温口 (19)3.6.3 膨胀缝 (19)3.6.4 下挡墙和上档板 (19)3.6.5 钢架结构 (20)3.6.6 测压孔 (20)4 窑体材料确定 (20)4.1 窑体材料确定原则 (20)4.2 整个窑炉的材料表 (20)5 燃料及燃烧计算 (21)5.1 理论空气量计算: (22)5.2 烟气量计算 (22)5.3 燃烧温度计算 (22)7 热平衡计算 (24)7.1 热平衡示意图 (24)7.2 热收入项目 (25)7.2.1 坯体带入显热Q (25)17.2.2 燃料带入化学热及显热Q (25)f7.2.3 助燃空气带入显热Q (25)a7.2.4 预热带漏入空气带入显热Q (25)a7.3 热支出项目 (26)7.3.1 热制品带出显热Q (26)27.3.2 窑体散失热Q (26)37.3.3 物化反应耗热Q (30)47.3.4 烟气带走显热Q (31)g7.3.5 其他热损失Q (31)57.4 列热平衡方程并求解 (31)7.5 列热平衡表 (32)(3)冷却带热平衡计算 (33)7.6 热平衡示意图 (33)7.7 热收入 (33)Q (33)7.7.1 制品带入的显热2Q (34)7.7.2 冷却风带入显热67.8 热支出 (34)Q (34)7.8.1 制品带出显热7Q (34)7.8.2 热风抽出时带走的显热8Q (35)7.8.3 窑体散失热量9Q (37)7.8.4 由窑体不严密处漏出空气带走显热107.9 列热平衡方程 (37)7.10 列热平衡表 (38)第八章管道尺寸以及阻力计算和风机选型 (39)8.1 抽烟风机的管道尺寸、阻力计算 (39)8.1.1 管道尺寸 (39)8.1.2 阻力计算 (40)8.1.3 风机的选型 (41)8.2 其他系统管路尺寸确定、风机的选型 (42)8.2.1 液化石油气输送管径的计算 (42)8.2.2 助燃风管计算 (43)8.2.3 冷却带风管计算 (44)8.2.4 风机选型 (46)第九章工程材料概算 (47)9.1 窑体材料概算 (47)9.2 钢材的概算 (49)前言随着经济不断发展,人民生活水平的不断提高,陶瓷工业在人民生产、生活中都占有重要的地位。

隧道窑与辊道窑讲课文档

第一页,共80页。

一、隧道窑分类:

分类根据

按隧道窑所用的热源 按火焰是否进入隧道窑 按隧道窑内运输设备来分

按隧道窑的使用 用途

按隧道窑内的通道数目

按隧道窑内的烧 成温度

隧道窑尽管类型不同,其构造也会有一些差别,但是其基本结构和工 作原理都是一样

隧道窑属于逆流操作的热工设备,即窑车上的坯体 在窑内逆气流方向连续移动

轴流风机装在窑顶洞穴中, 叶片不超出拱顶面,机轴后 面有夹道通向侧墙车台面处 的吸气口,将同一截面上的 烟气抽吸并自窑顶吹向下部。

第十八页,共80页。

采用喷射泵时,用压缩空 气自喷口高压喷出,在该 处造成负压,将同一截面 上的烟气抽出后又送入, 形成烟气循环,减少上下 温差。

第十九页,共80页。

第二十四页,共80页。

3、隧道窑的热制度及操作

1)压力制度 隧道窑内的压力变化随气体流动而变,情况甚为复杂。首先

看一下窑内的气流分布情况。

气幕循环风

吸 入 风

燃一 料次 燃风

抽 热 风

循环风

逸 出 风

废

烧

冷

气

却

排

风

出

预热带

烧成带

冷却带

第二十五页,共80页。

压力分布曲线见下图:

排烟口 预热带

烧成带

第九页,共80页。

3、排烟隧道窑内的燃烧废

气引向支烟道

排

烟 支烟道:引导来自排烟口的排出废气进入主烟道

通

风

主烟道:汇总各支烟道的烟气,并将其引入烟囱

系

统 烟囱:将来自主烟道的废气送入高层大气空,减少废气

对工作环境的污染

注:排烟口、支烟道、主烟道的布置应避免急剧转弯,保证尽量减小废气的流