柴油机连杆的工艺设计

柴油机连杆加工工艺设计说明书

摘要连杆机构中两端分别与主动和从动构件铰接以传递运动和力的杆件。

例如在往复活塞式动力机械和压缩机中,用连杆来连接活塞与曲柄。

连杆多为钢件,其主体部分的截面多为圆形或工字形,两端有孔,孔内装有青铜衬套或滚针轴承,供装入轴销而构成铰接。

连杆是汽车发动机中的重要零件,它连接着活塞和曲轴,其作用是将活塞的往复运动转变为曲轴的旋转运动,并把作用在活塞上的力传给曲轴以输出功率。

连杆在工作中,除承受燃烧室燃气产生的压力外,还要承受纵向和横向的惯性力。

因此,连杆在一个复杂的应力状态下工作。

它既受交变的拉压应力、又受弯曲应力。

连杆的主要损坏形式是疲劳断裂和过量变形。

通常疲劳断裂的部位是在连杆上的三个高应力区域。

连杆的工作条件要求连杆具有较高的强度和抗疲劳性能;又要求具有足够的钢性和韧性。

连杆是柴油机的主要传动件之一,本文主要论述了连杆的加工工艺及其部分工序夹具设计。

制定工艺路线时主要考虑粗、精加工安排、加工方法选择、工序集中与分散、加工顺序等方面的要求。

接着确定加工余量、工序尺寸及切削用量,最后设计夹具。

本论文介绍了确定加工连杆的生产纲领及生产类型;确定连杆的毛坯材料及尺寸,确定毛坯加工余量;设计连杆加工工艺;确定部分重要工序所用的工艺装备和设备;计算部分重要工序的切削用量和基本时间;设计重要工序所用的夹具。

连杆的尺寸精度、形状精度以及位置精度的要求都很高,而连杆的工作环境恶劣,刚性比较差,容易产生变形,因此在安排工艺过程时,就需要把各主要表面的粗精加工工序分开。

逐步减少加工余量、切削力及内应力的作用,并修正加工后的变形,才能最后达到零件的技术要求。

关键词:连杆;变形;工作环境;加工工艺;夹具设计AbstractAt both ends of linkage with the active and passive components in order to convey movement and the hinged edge of the bar. For example, in reciprocating piston compressor and power machinery, to connect the piston with connecting rod and crank. Connecting rod for steel parts, the main part of the cross section for the round or shaped, both ends have a hole or holes with needle bearing bronze bushing for the pin into and constitute a hinged axis. Linkage is an important automotive engine parts, it is connected to the piston and the crankshaft, its role is to the reciprocating piston movement into rotary movement of the crankshaft, and the role of the force in the piston to the crankshaft to the output power. Link at work, in addition to gas produced by the combustion chamber under pressure, also have to face the vertical and horizontal inertia force. Therefore, the connecting rod in a complex work under the stress state. It is subject to alternating stress of tension and compression, but also by the bending stress. Link the main form of fatigue damage and excessivedeformation. Usually the site of fatigue fracture in the connecting rod on the three regions of high stress. Requirements of the working conditions of connecting rod connecting rod has higher strength and fatigue performance; also requires adequate and toughness of connecting rod is one of the main driving medium of diesel engine, this text expounds mainly the machining technology and the design of clamping device of the connecting rod. The precision of size, the precision of profile and the precision of position , of the connecting rod is demanded highly , and the rigidity of the connecting rod is not enough, easy to deform, so arranging the craft course, need to separate the each main and superficial thick finish machining process. Reduce the function of processing the surplus , cutting force and internal stress progressively , revise the deformation after processing, can reach the specification requirement for the part finally .Keyword: Connecting rod ;Deformination ;Working environment ;Processing technology ;Design of clamping device目录摘要错误!未定义书签。

柴油机连杆加工工艺及铣螺栓座面夹具毕业设计论文

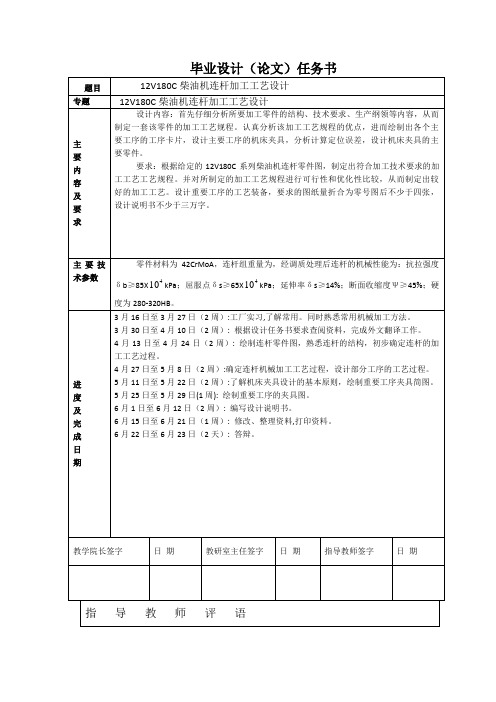

1前言跨入二十一世纪,加入世界贸易组织,当前的中国作为一个社会持续进步,经济稳步增长的楷模,随时迎接着世人或挑剔,或羡慕的眼光。

我们和祖国一起站在新世纪的起点,面对着迎面而来的机遇和挑战,除了要不断丰富自己的知识和才干,更要看清当前世界发展的形势。

国家经济政治要强大,必须有强有力的重工业作为支撑。

于是,振兴东北老工业基地便成了一个摆在我们眼前的鲜明目标。

我只是一个普通的学生,还没有任何实际经验,要说马上就能够运用自己的专业知识做什么高深的研究设计是不可能的,但是我想这次毕业设计的目的重点不是看我这次设计的高瞻远瞩性,因为毕竟自己经验以及知识非常有限,做出来的结果不可能尽善尽美;重点是要我们学会利用校内的大量资源和所能接触到的书籍、媒体,更系统地掌握学习和研究问题的方法,利用毕业设计的机会锻炼自己分析问题与解决问题的能力,了解工作的大致程序,也能初步积累工程技术人员需要必备的经验,以便为日后离开校园的学习和工作打好坚实的基础。

而以我们现在的程度需要付出更多的努力才能真正成为一名机械领域的有用之才。

这次设计历时三个月,主要完成的任务有:在已有的知识基础上,制定出合理的柴油机连杆加工工艺;选择其中一道工序——铣螺栓座面,进行夹具设计;进行说明书的编写工作。

在工序编排的过程中,充分考虑多方面影响因素、结合中国机械行业现行的技术及装备条件;在夹具设计过程中使用了当前普遍使用的AutoCAD。

中国现在处于飞速发展和向世界市场全面进军的阶段,需要国人都能以饱满的热情投入到自己的岗位中去。

二十一世纪这个知识时代,各个国家的竞争异常激烈,归根结蒂是经济上的竞争。

一个国家只要综合国力强大,则其他事业也随之繁荣,因为政治是为经济服务,只要经济真正繁荣,那么国家也就能真正找到适合我国国情的政治方略。

而通过历史可以清晰看到,每当一个朝代经济突飞猛进的时候,那么这时也是文化走向繁荣的转唳点。

总之,衷心希望中国的机械行业能蒸蒸日上,引领世界的机械事业共同前进。

连杆零件的机械加工工艺及夹具设计

毕业设计论文论文题目:潍坊LW-7连杆零件加工工艺规程及专用夹具设计系部专业班级学生姓名学号指导教师20**年5月08日毕业设计选题、审题表毕业设计(论文)任务书目录摘要 (I)绪言 (1)第1章连杆的结构特点及技术条件分析 (2)1.1连杆的结构特点 (2)1.2 连杆的技术要求 (2)第2章连杆的材料和毛坯 (3)2.1连杆的材料选择 (4)2.2毛坯加工方法选择 (4)第3章机械加工工艺过程分析 (5)3.1 工艺过程的安排 (6)3.2 定为基准的选择 (6)3.3 毛坯余量的选择 (7)3.4 初拟加工工艺路线 (7)第4章加工设备及刀、夹、量具的选择 (9)第5章工序设计计算5.1 小头孔工序尺寸的计算 (12)5.1.1 工序余量的计算 (12)5.1.3 时间定额的计算 (13)5.2 大小头两端面的加工 (15)5.2.1 工序余量的计算 (15)5.2.2机床功率的校核 (15)5.3 钻铰连杆盖上螺栓孔并倒角 (16)5.3.1 工序余量的计算 (16)5.3.2床功率的校核 (16)5.3.3时间定额的计算 (17)5.4 大头孔定位误差分析及工余尺寸计算 (19)5.4.1 定位误差分析计算 (19)5.4.2 工序余量的计算 (20)5.4.3 校核粗镗孔时机床功率 (21)5.5铣对口台阶面 (21)5.6 铣15mm槽,铣5×8mm槽 (22)第6章夹具设计 (23)6.1 粗铣大小两端面的设计 (23)6.2 钻扩铰小头夹具的设计 (24)结论 (28)参考文献 (29)致谢 (29)摘要连杆是柴油机的主要传动件之一,本文主要论述了连杆的加工工艺及其夹具设计。

连杆的尺寸精度、形状精度以及位置精度的要求都很高,而连杆的刚性比较差,容易产生变形,因此在安排工艺过程时,就需要把各主要表面的粗精加工工序分开。

逐步减少加工余量、切削力及内应力的作用,并修正加工后的变形,就能最后达到零件的技术要求。

连杆机械加工工艺分析及精铣连杆上端面夹具设计

机械制造工艺及设备毕业设计是我们完成本专业教学计划的最后一个极为重要的实践性教学环节,是使我们综合运用所学过的基本课程,基本知识与基本技能去解决专业范围内的工程技术问题而进行的一次基本训练。

我们在完成毕业设计的同时,也培养了我们正确使用技术资料,国家标准,有关手册,图册等工具书,进行设计计算,数据处理,编写技术文件等方面的工作能力,也为我们以后的工作打下坚实的基础,所以我们要认真对待这次综合能力运用的机会!本次我的毕业设计题目是:连杆机械加工工艺分析及精铣连杆上端面夹具设计。

连杆是柴油机的主要传动件之一,本文主要论述了连杆的加工工艺及其夹具设计。

连杆的尺寸精度、形状精度以及位置精度的要求都很高,而连杆的刚性比较差,容易产生变形,因此在安排工艺过程时,就需要把各主要表面的粗精加工工序分开。

逐步减少加工余量、切削力及内应力的作用,并修正加工后的变形,就能最后达到零件的技术要求。

关键词:连杆变形加工工艺夹具设计摘要 (I)1.绪论 (1)1.1选题的目的和意义 (1)1.2国内现状 (2)1.3国外现状 (2)1.4课题研究的内容 (3)2.机械加工工艺规程设计 (4)2.1零件的分析 (4)2.1.1连杆零件图分析 (4)2.1.2零件的工艺分析 (4)2.2毛坯的选择 (5)2.2.1选择毛坯时应考虑的因素 (5)2.2.2选择毛坯 (5)2.2.3确定毛坯的制造流程,确定毛坯的形状 (6)2.2.4确定毛坯的尺寸公差和机械加工余量 (7)2.2.5绘制锻件毛坯简图 (8)2.3机械加工工艺规程的制定 (8)2.3.1定位基准的选择 (8)2.3.2零件表面加工方法的选择 (10)2.3.3加工顺序的安排原则 (10)2.3.4加工阶段的划分 (11)2.3.5工序顺序的安排 (11)2.3.6确定工艺路线 (12)2.4机床工艺装备的确定 (12)3.工艺夹具设计 (14)3.1研究原始质料 (14)3.2定位基准的选择 (14)3.3切削力及夹紧分析计算 (14)3.4误差分析与计算 (15)3.5零、部件的设计与选用 (16)3.5.1定位销选用 (16)3.5.2定向键与对刀装置设计 (17)3.6夹具设计及操作的简要说明 (18)参考文献 (20)致谢 (21)1.绪论1.1选题的目的和意义机械的加工工艺及夹具设计是在完成了大学的全部课程之后,进行的一次理论联系实际的综合运用,使我对专业知识、技能有了进一步的提高,为以后从事专业技术的工作打下基础。

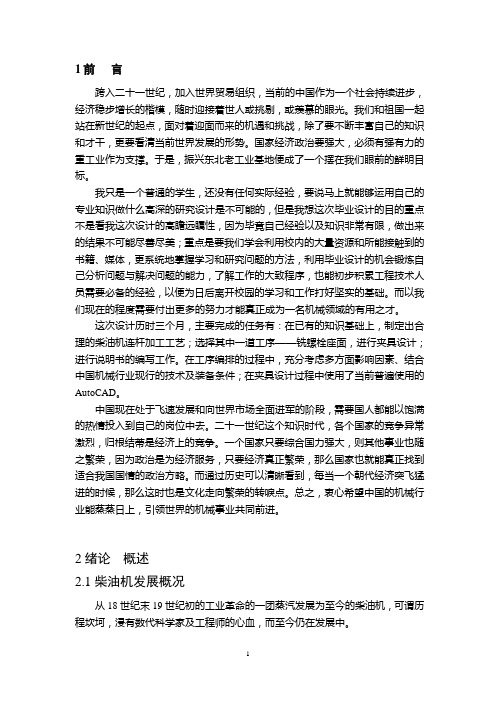

ND5型机车柴油机主连杆国产化生产工艺

( 国南车集 团戚 墅堰机 车车辆 工 艺研 究所 , 苏 常 州 2 3 1 ) 中 江 10 1

摘 要 : 据 N 型机 车 柴 油 机 主 连 杆 的性 能 要 求 高 的特 点 , 择 了原 材 料 为 3 C Mo 根 D 选 5 r A。 分 析 了 锻 造 过 程 中 筋顶 缺 肉 和产 生折 叠 的 原 因 , 并提 出 解 决 方 法 。 通 过 后 续 的 保 护 气 氛 热 处 理 和 荧光 磁 粉 探 伤 工 艺 , 决 长 油 孔 和 球 面要 求 高等 机 械 加 工 难 点 , 解 生产 出合 格 的 N 型 主 连 杆 。 D 关键词 : 连杆 ;D 主 N 型 机 车 柴 油机 ; 造 锻 中 图分 类 号 : K 1 . ’ T 433 2 文献 标 识 码 : ‘ B

维普资讯

关 键 零 部 件

文 章 编 号 :0 7 3 ( 0 7) 3 0 2 - 1 0  ̄0 4 2 0 O -O O 0 3

机 车车辆 工艺 第 4期 2 0 07年 8月

N5 D 型机 车 柴 油机 主 连 杆 国产 化 生产 工 艺

求有 良好 的综 合 力学 性 能 ( 高 的抗拉 、 压 、 曲 较 抗 弯

强度 、 劳极 限 , 够 的 刚性 和 韧 度 ) 需 选 用 优 良 疲 足 ,

的原 材 料 。 国 产 内 燃 机 车 连 杆 原 材 料 一 般 选 用 4 C V、2 r o 和 3 C M A 等 合 金 结 构 钢 。 这 些 0 r 4 CM A 5 ro 材料 的特 点是 强 度 和韧 性 高 , 在一 定 程 度 上 能 使 零 件 在整 个 截 面 上 获 得 均 匀 的 较 高 综 合 力 学 性 能 。

连杆体工艺及夹具设计课程设计

长沙学院课程设il (论文)课程设计任务书《机械制造工艺及夹具设计》课程设计任务书1、设计题目:设计下表选定零件的机械加工工艺规程及指泄关键工序的专用机床夹具。

可转速器盘同气门摇杆座冋尾座体目油阀座冋输出轴冋连接座同杠杆|]推动架吋连杆体恫连杆盖园操纵阀忖填料箱盖風换档叉皿左支座同轴承外壳设计要求:熟练使用计算机辅助(软件自选),独立完成(1)毛坯图、零件一毛坯合图各一张(3或4号图)(2)关键工序机械加工工艺规程卡片一张(4号图)(3)指泄工序夹具装配图一张(2或3号图)(4)夹具部分零件图1〜2张(图幅自定)(5)设计说明书(一份)(6)夹具3D效果图一张(4号图)以上均需输出,以书面交作业,不收软盘。

3、原始资料:零件图样一张(参见《课程设计指导书及习题》Page52〜66);生产纲领为6000件/年。

所使用机床等根据需要自选,以通用机床为主。

长沙学院课程设计(论文)目录序言 (4)PART1工艺设计 (4)第1章零件的分析 (4)1.1零件的作用 (4)1.2零件的工艺分析 (6)1.3零件的生产类型 (6)第2章毛坯的制造 (6)2.1确定毛坯的制造形式 (6)2.1.1选择毛坯公差等级 (7)2.1.2铸件收缩率 (7)2.1.3起模斜度 (7)2」.4选择浇注系统类型 (7)2.1.5确定内浇道在铸件上的位置 (7)2.1.6确定直浇道的位置和高度 (8)2.2各加工表面总余量 (8)2.3根据加工余量绘毛坯图 (9)第3章制定工艺路线 (9)3.1定位基准的选择 (9)3.2各表面加工方法 (10)3.2.1结合面 (10)3.2.2凹槽面 (10)323螺栓孑L (11)324轴瓦锁止口 (11)325端面 (11)3.2.6大头中心孔 (11)3.3拟定工艺路线 (11)3.4工艺方案的比较与分析 (12)3.5选择加工设备与工艺装备 (14)3.5.1选择机床根据不同的工序选择机床 (14)3.5.2选择刀具 (14)第4章机械加工工序设计 (15)4.1加工余量、工序尺寸及公差的确定 (15)4.1.1加工余量的确定 (15)4.1.2工序尺寸与公差的确定 (15)4.2切削用量及其基本时间的确定 (17)4.2.1工序二切削用量及其基本时间的确定 (17)4.2.1.1工序和刀具 (17)4.2.1.2确定每齿进给量仇 (17)4.2.13选择铳刀磨钝标准和耐用度 (17)421.4确定切削速度和工作台每分钟进给量 (17)4.2.1.5基本时间 (18)4.2.2工序三切削用量及其基本时间的确定 (18)4.2.2.1切削用量 (18)4.2.2.2选择铳刀磨钝标准和耐用度 (18)4.223确定切削速度和工作台每分钟进给量 (18)4.2.2.4基本时间 (19)4.2.3工序五切削用量及其基本时间的确定 (19)4.2.3.1钻孔切削用量 (19)4.2.3.2钻孔基本时间的确定 (19)423.3扩孔切削用量 (20)4.2.4工序八切削用量及其基本时间的确定 (20)4.2.4.1铳轴瓦锁止口,保证止口加工深度尺寸为2.5mm (20)424.2切肖IJ工时 (20)PART2夹具设计 (21)1问题的提出 (21)2定位基准和定位方案 (21)3装夹方案的选择 (21)4切削力的计算 (22)5夹紧力的计算 (23)6定位误差分析 (23)结论 (24)课程设计总结 (25)参考文献 (26)附表1 机械加工工艺过程卡片 (27)序吕机械制造工艺学课程设计是我们学习完大学阶段的机械类基础和技术基础课以及专业课程之后的一个综合课程,它是将设il•和制造知识有机的结合,并融合现阶段机械制造业的实际生产情况和较先进成熟的制造技术的应用,而进行的一次理论联系实际的训练,通过本课程的训练,将有助于我们对所学知识的理解:是在学完了机械制造工艺学的理论课程之后,并进行了生产实习的基础上进行的又一个实践性教学环节。

柴油机连杆零件机械加工工艺过程卡片及工序卡(第一部分)_百度解析

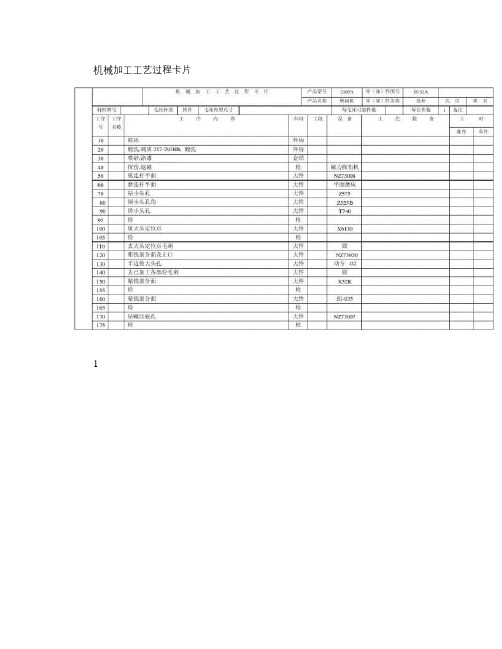

机械加工工艺过程卡片1

3

4

5

6

7

9

10

产品名称柴油机零(部)件名称车间大件老连杆连杆工序号 120 毛坯外型尺寸共( 43)页第( 8 )页材料牌号工序名称粗铣剖分面及止口毛坯种类每毛坯可制件数每台件数设备名称设备型号 NZ73020 设备编号同时加工件数 1 夹具编号夹具名称切削液工序工时准终 H-32-221-06 工步号工步内容工艺装备主轴转速切削速度连杆剖分面粗铣刀进给量切削深度进给次数工步工时机动

辅助单件 r/min 粗铣剖分面至尺寸粗铣止口至尺寸 75 75 m/min 22.4 24.7 mm/r 0.80 0.80 mm 4.5 4.5 1 描图 1 1 描校底图号装订号设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片产品型号产品名称 2105A 柴油机零(部)件图号零(部)件名称 H-32A 连杆共( 43 )页第( 9 )页 11

车间工序号 130 工序名称半边镗大头孔每毛坯可制件数材料牌号毛坯种类毛坯外型尺寸每台件数设备名称粗镗大头孔专机夹具编号设备型号设备编号同时加工件数 1 夹具名称切削液工位器具编号工位器具名称准终工序工时单件 H-32-734-06 工步号工步内容工艺装备主轴转速切削速度连杆大头孔粗镗夹具进给量切削深度进给次数工步工时机动辅助 r/min 半边镗大头孔至尺寸 270

m/min 62.77 mm/r 0.25 mm 5 1 描描图校 1 底图号装订号设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期 12。

关于柴油机连杆设计

第一章绪论1.1 课题的意义及主要工作1.1.1 课题的背景和意义近百年来,柴油机因其功率范围大、效率高、能耗低,在各型民用船舶和中小型舰艇推进装置中确立了其主导地位。

新材料、新工艺、新技术的不断开发使用,为柴油机注入了新的活力,使其在动力机械,尤其在船舶动力方面依然发挥着无法替代的作用。

据统计,在 2000吨以上的船舶中,柴油机作为动力的超过 95%,预计这一情况仍将持续下[]1去。

受油价的影响,以及一些柴油机的缺点(比如烟度和噪声)被一一克服,现在在乘用车市场,柴油动力开始渐渐显示其独特魅力。

但是,由于受各种因素的影响,我国的柴油机研究还是落后于世界先进水平。

经历多年的市场实践,国内柴油发动机生产企业已不再满足于凭借引进产品获得市场上的暂时领先,而认识到核心技术是最关键的,只有通过引进、消化、吸收的途径,自己掌握了核心技术,企业才会有发展后劲并获得可持续发展的条件。

随着我国造船事业的进一步发展,作为船舶配套中最重要的一个环节,柴油机技术的发展瓶颈已日益凸显。

因此,必须研发具有我国自主知识产权的柴油机,以提高我国船舶制造的国产率。

发动机是船舶的心脏,而发动机连杆则是承受强烈冲击力和动态应力最高的动力学负荷部件,其在工作中承受着急剧变化的动载荷,再加上连杆的高频摆动产生的惯性力,会使连杆杆身发生形变,轻则会影响曲柄连杆机构的正常工作,使机械效率下降。

重则会破坏活塞的密封性能,使排放恶化,甚至造成活塞拉缸、拉瓦,使发动机无法正常工作。

因此对其刚度和强度提出了很高的要求。

以往,连杆的的制造以铸造法和锻造法为主;20世纪80年代以来,由于采用粉末锻造法大批量生产的粉锻连杆具有力学性能优、尺寸精度高、质量较轻及质量偏差很小等特点,因而相继在发达国家快速发展,逐渐取代铸造和锻造连杆[]2。

而高密度烧结法制造连杆也快速发展,并具有良好的力学性能。

1.1.2 主要工作本课题的工作可以分为三大部分。

第一部分为连杆的结构和基本尺寸的设计过程;第二部分为运用UG对所设计的连杆进行三维建模装配;第三部分为柴油机连杆的有限元分析及强度校核。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第1章柴油机连杆分析柴油机连杆零件的作用柴油机连杆由柴油机连杆大头、杆身和柴油机连杆小头三部分组成,柴油机连杆大头是分开的,一半与杆身为一体,一半为柴油机连杆盖,柴油机连杆盖用螺栓和螺母与曲轴主轴颈装配在一起。

柴油机连杆是较细长的变截面非圆形杆件,其杆身截面从大头到小头逐步变小,以适应在工作中承受的急剧变化的动载荷。

其形状也比较复杂,很多表面并不容易加工,不管是在其工作过程之中还是在加工过程中也很容易产生变形。

基本要求如:柴油机连杆杆身不垂直度<,小头、大头两端面对称面与杆身相应对称面之间的偏移<,杆身横向对称面对大小头孔中心偏移<1.首先必须保证大头中心孔中心线和小头孔中心线之间的平行度,这样才能保证柴油机连杆在工作过程中平稳不刮曲轴和轴瓦;第二个就是保证两个端面的平行度,以及两端面中心线与两孔中心线之间的垂直度,用于保证工作中不会刮伤曲轴平衡块,可以减少噪声,保持平稳;第三个要保证的是柴油机连杆体和盖的分和面之间的配合和吻合,以保证大头孔的圆柱度,以免刮伤轴瓦;第四要确保大小头孔中心线之间的距离,如果其得不到保证,将保证不了发动机在工作时的气体压缩比等。

零件的工艺分析由零件图可知:可将其分为三组加工表面。

它们相互间有一定的位置要求。

现分析如下:首先柴油机连杆的加工表面如下:(1)以端面互为基准加工的两端面。

(2)以小头孔为中心的加工有:钻两个Φ4的油孔,加工侧面工艺凸台。

(3)以大头孔为中心的加工表面有:加工M12螺栓孔。

柴油机连杆精度的参数主要有五个:1.柴油机连杆大端中心面和小端中心面相对于柴油机连杆身中心面的对称;2.柴油机连杆大小头空中心距尺寸精度;3.柴油机连杆大小头孔平行度;4.柴油机连杆大小头孔的尺寸精度、形状精度;5.柴油机连杆大头螺栓孔与接合面的垂直度。

其余技术参数如下表:表1第2章机械加工工艺规程设计生产纲领的确定生产纲领的大小对生产组织和零件加工工艺过程起着重要的作用,它决定了各工序所需专业化和自动化的程度,以及所选用的工艺方法和工艺装备。

零件生产纲领计算:N=Qn(1+α%)(1+β%) 式子中:N……零件的年生产纲领(件/年);Q……产品的年生产量(台/年);n……每台产品中,该零件的数量(件/台);α%……备品率;β%……废品率。

根据教材中生产纲领与生产类型及产品大小和复杂程度的关系,确定其生产类型。

图为某产品上的一个柴油机连杆零件。

该柴油机连杆用于6105柴油机,年产量为 10000台。

设其备品率为10%,机械加工废品率选择为%,每台产品中该零件的数量为 1件。

N=Qn(1+α%)(1+β%)10000件/年柴油机连杆零件的年产量为10000件,现已知该产品属于中型机械,根据生产类型与生产纲领的关系查阅参考文献,确定其生产类型为大量生产。

大量生产的工艺特征:(1)零件的互换性:具有广泛的互换性,少数装配精度较高处,采用分组装配法和调整法。

(2)毛坯的制造方法和加工余:广泛采用金属模机器造型,一般采用模锻。

毛坯精度高,加工余量小。

(3)机床设备及其布置形式:广泛采用专用机床及自动机床,按流水线和自动排列设备。

(4)工艺装备:广泛采用高效夹具,复合刀具,专用量具或自动检验装置,靠调整法达到精度要求。

(5)对工人的技术要求:对调整工的技术要求高,对操作工的技术水平要求较低。

(6)工艺文件:有工艺过程卡或工序卡,关键工序要调整卡和检验卡。

(7)成本:较低。

(8)生产率:高。

(9)工人劳动条件:较好。

柴油机连杆的材料选择与毛坯的制造方法柴油机连杆的材料选择考虑到在该工艺方案中采用铣结合面工艺,那么选择材料也是很重要的。

在过去其发动机柴油机连杆多采用中碳钢或者中碳合金钢,经过淬火和高温回火处理,处理后一般硬度在HBS288〜HBS269之间•后来为了减低成本研发了非调质钢并用与生产,在锻造后空冷,通过析出强化得到与淬火高温回火一样的力学性能,省去了淬火和高温回火,从而降低了成本。

后来为了减少机加工,更进一步降低成本,于是开发了用粉末冶金的方法来制造柴油机连杆,大大减少了机加工。

而且粉末冶金柴油机连杆的质量公差小,更适合用于发动机柴油机连杆是的制造。

美国就广泛的运用粉末冶金的方法来生产柴油机连杆。

实际上它是一种含%左右的尚碳钢。

柴油机连杆的主要材料为粉末烧结材料、高碳微合金非调质钢、球墨铸铁以及可锻铸铁,其中45钢和粉末烧结材料应用最广。

与粉末冶金柴油机连杆相比,45钢在成本和使用性能上都具有一定优越性,首先锻造后空冷不需要热处理;装配后柴油机连杆体与柴油机连杆盖的裂解面能紧密地接触并相互锁定,使其不产生错位和移动,提高了与曲轴零件的配合,同时也提高了曲轴的刚度,大大地改善了发动机的性能。

减轻柴油机连杆的重量一直都是柴油机连杆制造上讨论的一个主题,如果采用粉末冶金技术,在不改变柴油机连杆形状结构的前提之下会导致柴油机连杆的重量增加15%〜30%,这样使得柴油机连杆得重量有了很大的增加,那么发动机的重量也会在一定程度的增加,会影响其使用性能。

如果用粉末冶金制造柴油机连杆,就必须重新设计柴油机连杆的形状结构,以减轻柴油机连杆的重量。

综上所述,考虑了各种因素,并经过组内成员的共同讨论,最后决定采用45钢作为本次设计中柴油机连杆的材料。

45钢的成分和力学性能45钢中主要各化学成分质量百分比分别为:C为%,Mn为%,S为%,P为%,V为%;其金相组织为珠光体加断续的铁素体,抗拉强度为:900MPa〜1050 MPa,屈服极限为520MPa,最大延伸率为10%。

其中Mn作为强化项而存在,用以提高材料的强度。

铣结合面工艺要求柴油机连杆切断后的塑性变形最小,又要保证材料有良好的可切削加工性能。

45为高碳钢,含C量提高后,便增加了钢材的淬透性能,假如保持含Mn量不变,柴油机连杆锻造空冷后硬度会提高,而且金相组织中可能会出现贝氏体,恶化可切削加工性能,须通过适当途径降低含Mn量。

为了改善可切削加工性,提高了含S量,钢中的Mn和S的亲和力大于Fe 和S的亲和力,优先形成MnS,从而降低钢的塑性,防止金相组织中可能会出现的贝氏体;另外FeS会引起钢的“热脆”,促进了铣削时的断裂。

Mn和S结合时含Mn量又不能过低,至少要高于S 三倍的含量。

45钢的力学性能:表2毛坯的制造方法由于柴油机连杆在发动机工作中要承受交变载荷以及冲击性载荷,一次应选用锻造,以使金属纤维尽量不被切断,保证柴油机连杆可靠地工作。

而且该零件的年产量是10000, 已经达到了大量生产的水平,要求其生产率比较高,零件尺寸不是很大,再者为了保证它的尺寸精度、加工精度,故选择模锻。

模锻工艺要求柴油机连杆锻件在胀断过程之中不能有过大的塑性变形,因此模锻柴油机连杆性能的合格就是保证柴油机连杆达到理想的脆性断裂的因素。

用于模锻工艺的45系列高碳非调质钢,它的成分特点是低硅,低锰及添加了微量合金元素钒和易切削的S元素,范围窄,纯度高。

机械加工余量及毛坯尺寸公差确定(1)锻件公差等级由于功用和技术要求,公差等级为一般精度。

(2)材质系数碳质量分数小于%的碳素钢。

故该锻件材质系数属M1级。

(3)锻件分模线形状零件高度方向的对称平面为分模面,属平直分模线。

确定锻件尺寸公差和机械加工余量:表3加工表面零件尺寸机械加工余量毛坯尺寸小头孔上下端面437大头孔上下端面237小头孔1439根据模锻的基本要求,在零件的基本尺寸上加上加工余量2〜4mm,所以在加工多数表面在基本尺寸的基础上单面加2mm,一些特殊表面如螺钉座面上加2mm,侧面工艺凸台加工精度不是很高,在其表面加1mm。

指定工序定位基准的选择定位基准有粗基准和精基准之分。

在加工起始工序中,只能用毛坯尚未曾加工过的表面作为定位基准,则该表面称为粗基准;利用已加工表面作为定位基准,则称为精基准。

其基准的选择也是工艺规程设计之中的重要问题之一,定位基准的选择合理与否,将直接影响所制订的零件加工工艺规程的质量。

基准选择不当,往往会增加工序,或使工艺路线不合理,或使夹具设计困难,甚至达不到零件的加工精度(特别是位置精度)要求,造成零件报废等情况。

选择粗基准时主要考虑两个问题:一是保证加工表面与非加工表面之间的相互位置精度要求;二是合理分配各加工面的加工余量。

粗、精基准具体选择时参考下列原则:(1)对于同时具有加工表面和不加工表面的零件,为了保证不加工表面与加工表面之间的位置精度,应选择非加工表面作为粗基准。

(2)对于具有较多加工表面的工件,选择粗基准时,应考虑合理分配各加工表面的加工余量。

(3)粗基准应避免重复使用。

在同一尺寸方向上,粗基准通常只能使用一次,以免产生较大的定位误差。

精基准的选择应从保证零件加工精度出发,同时考虑装夹方便、夹具结构简单。

选择精基准一般应考虑如下原则:(1) “基准重合〃原则为了较容易地获得加工表面对其设计基准的相对位置精度要求,应选择加工表面的设计基准为其定位基准。

这一原则称为基准重合原则。

如果加工表面的设计基准与定位基准不重合,则会增大定位误差。

(2 ) “基准统一〃原则当工件以某一组精基准定位可以比较方便地加工其它表面时,应尽可能在多数工序中采用此组精基准定位,这就是"基准统一〃原则。

采用"基准统一〃原则可减少工装设计制造的费用,提高生产率,并可避免因基准转换所造成的误差。

(3)“自为基准〃原则当工件精加工或光整加工工序要求余量尽可能小而均匀时,应选择加工表面本身作为定位基准,这就是"自为基准〃原则。

例如磨削床身导轨面时,就以床身导轨面作为定位基准。

柴油机连杆加工工艺过程的拟定方案如下:铣两平面(粗铣、精铣)→粗磨二孔端面→退磁→钻、扩小头孔→倒角→粗镗小头孔→粗镗大头孔→车大头外圆→打成套编码→粗铣螺栓孔平面→精铣→钻、铰两螺栓孔→中间检验→精镗大小头孔→珩磨大头孔→中间检验→钻小头油孔→去毛刺→压入衬套→精镗衬套控→中间检验→车小头二端面及孔口倒角→铣开→锪螺栓孔口倒角→钻连杆盖定位销孔→钻连杆体定位销孔→去全部毛刺→清洗→最后检验一共29道工序,从柴油机连杆使用性能的基本要求来看,该工艺方案能基本达到要求。

连杆加工工艺设计应考虑的问题工序安排连杆加工工序安排应注意两个影响精度的因素:(1)连杆的刚度比较低,在外力作用下容易变形;(2)连杆是模锻件,孔的加工余量大,切削时会产生较大的残余内应力。

因此在连杆加工工艺中,各主要表面的粗精加工工序一定要分开。

定位基准精基准:以杆身对称面定位,便于保证对称度的要求,而且采用双面铣,可使部分切削力抵消。

统一精基准:以大小头端面,小头孔、大头孔一侧面定位。

因为端面的面积大,定位稳定可靠;用小头孔定位可直接控制大小头孔的中心距。

夹具使用应具备适应“一面一孔一凸台”的统一精基准。