电芯检测档次分类标准

电芯分类标准

电芯分类标准

电芯分类标准有很多种,其中锂离子电池的国内有国家强制标准、国家推荐标准和各种行业标准,涵盖电池材料、电芯制造与PACK和锂离子电池回收利用。

一般来说,锂电池的电芯分为三元锂和磷酸铁锂两种电芯,由于电芯材料不同,成本、价格都会有所不同。

三元锂电池是指正极材料使用镍钴锰酸锂(LiNiCoMnO2)或者镍钴铝酸锂的三元正极材料的锂电池。

它综合了钴酸锂,镍酸锂两大热稳定性较差的正极材料的优点,又因为三种元素协同作用,明显提高了材料整体的稳定性,是当前电动汽车用锂电池中应用最广泛的正极材料。

磷酸铁锂电池是指用磷酸铁锂作为正极材料的锂离子电池。

其特点是不含钴等贵重元素,原料价格低且磷、铁存在于地球的资源含量丰富,不会有供料问题。

其工作电压适中(3.2V)、电容量大、高放电功率、可快速充电且循环寿命长,在高温与高热环境下的稳定性高。

电芯分选的标准

电芯分选的标准电芯分选的标准是一项重要的质量控制过程,它涉及到电池制造的整个过程中的一个关键环节。

电芯分选的标准通常包括多个方面,如电性能、质量、尺寸和安全性等。

下面将详细介绍电芯分选的标准。

1. 电性能电性能是电芯分选中最重要的一项标准。

电芯的电性能通常包括电池的容量、内阻、自放电率、循环寿命等指标。

在分选过程中,需要使用专门的测试设备对这些指标进行检测和评估。

(1)容量:电池的容量是指电池在规定的放电条件下所能输出的电量。

在电芯分选中,需要确保每批次的电芯容量一致,以满足电池组的应用需求。

(2)内阻:电池的内阻是指电池内部电阻的大小,它与电池的材料、结构和制造工艺等因素有关。

在电芯分选中,需要检测内阻是否符合要求,以确保电池的能量转换效率和安全性。

(3)自放电率:电池的自放电率是指电池在不使用的情况下,电量自行消耗的速度。

在电芯分选中,需要评估自放电率的差异,以确保电池的储存和使用寿命。

(4)循环寿命:电池的循环寿命是指电池在充放电过程中能够承受的充放电次数。

在电芯分选中,需要检测循环寿命是否符合要求,以确保电池的使用寿命和可靠性。

2. 质量质量是电芯分选的另一个重要标准。

电芯的质量通常包括外观、重量、材料等方面。

在分选过程中,需要检查电芯的外观是否完好、重量是否符合要求、材料是否符合标准等。

(1)外观:电芯的外观应该无明显缺陷,如破损、划痕、变形等。

同时,还需要检查电芯的标识是否清晰、完整,以确保电芯的质量和安全性。

(2)重量:电芯的重量应该符合要求,以确保电池的能量密度和性能。

在分选过程中,需要使用称重设备对电芯的重量进行检测和评估。

(3)材料:电芯的材料应该符合标准,以确保电池的安全性和性能。

在分选过程中,需要对电芯的材料进行检查和评估,以确保其符合设计要求和使用环境。

3. 尺寸尺寸是电芯分选的另一个重要标准。

电芯的尺寸通常包括长度、宽度、高度等方面。

在分选过程中,需要检查电芯的尺寸是否符合要求,以确保电池的装配和使用效果。

锂电池分级模型

锂电池分级模型

锂电池分级模型是根据电池性能和质量进行划分的,通常分为A、B、C三个等级。

具体如下:

- A 级:在容量、尺寸、内阻等参数都达到公司的技术参数要求范围内且性能优良无异常的电芯,可称为A 级锂聚合物电池电芯。

- B 级:在工厂生产电芯的过程中,关于电压、容量、尺寸、外观等都有点轻微瑕疵,但性能优良,在电芯所有参数中有某些未能达到A 级电芯的标准,一般定义为B 级电芯。

- C 级:是指容量比初始低、外观变形或凹凸、自放电大、内阻偏大的电芯,通常被认为是不合格或报废品。

在实际应用中,不同的分级标准可能会有所差异,并且随着技术的不断发展,分级模型也可能会有所调整和更新。

在购买和使用锂电池时,建议选择正规渠道,并关注电池的质量和安全性。

电芯检测项目和标准

电芯检测项目和标准电芯检测是指对锂离子电池电芯进行各项性能参数的测试和评估,以确保电芯质量符合相关标准和要求。

电芯是锂离子电池的核心部件,其性能直接影响到电池的安全性、循环寿命和能量密度等重要指标。

因此,电芯检测项目和标准的制定对于保障电池质量和安全具有重要意义。

一、电芯检测项目。

1. 电芯外观检测。

电芯外观检测是对电芯外壳、焊点、标识等进行检查,主要包括外观缺陷、变形、破损、焊点完整性等方面的评估。

外观检测能够及时发现电芯生产过程中的质量问题,确保电芯外壳完整性和安全性。

2. 电芯容量测试。

电芯容量是指电芯储存和释放电能的能力,是衡量电芯性能的重要指标之一。

容量测试通常包括充放电循环测试和恒流放电测试,通过测试可以评估电芯的实际容量和循环寿命。

3. 电芯内阻测试。

电芯内阻是指电芯内部电阻,直接影响电芯的放电性能和温升特性。

内阻测试可以帮助评估电芯的内部损耗情况,及时发现电芯老化和故障。

4. 电芯安全性能测试。

电芯安全性能测试包括短路测试、冲击测试、高温测试等,旨在评估电芯在极端条件下的安全性能。

安全性能测试可以帮助预防电芯在使用过程中发生短路、过热等安全问题。

二、电芯检测标准。

1. 外观检测标准。

外观检测标准通常包括外壳表面平整度、标识完整性、焊点牢固度等方面的要求,以确保电芯外观符合美观、安全的要求。

2. 容量测试标准。

容量测试标准通常包括充放电循环次数、充放电速率、容量保持率等要求,以确保电芯容量符合设计要求,并具有良好的循环寿命。

3. 内阻测试标准。

内阻测试标准通常包括测试温度、测试电流、测试精度等要求,以确保内阻测试结果准确可靠,反映电芯内部实际情况。

4. 安全性能测试标准。

安全性能测试标准通常包括测试条件、测试方法、测试结果评定等要求,以确保电芯在极端条件下具有良好的安全性能。

三、结论。

电芯检测项目和标准的制定对于提高电芯质量、保障电池安全具有重要意义。

通过严格的检测项目和标准,可以及时发现和解决电芯质量问题,确保电池在使用过程中具有良好的性能和安全性。

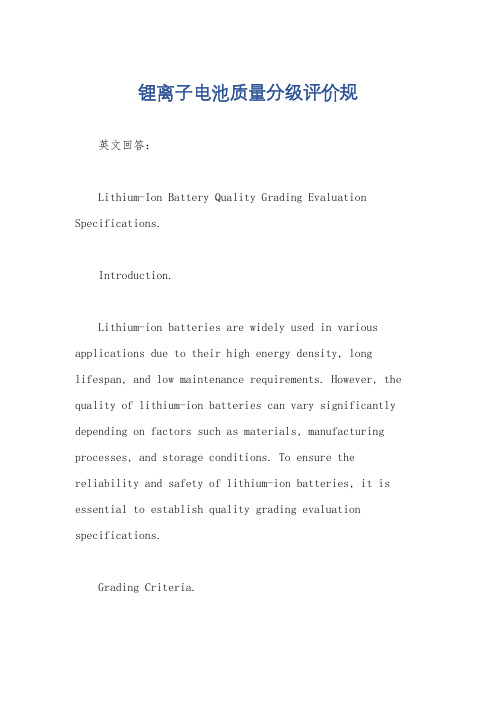

锂离子电池质量分级评价规

锂离子电池质量分级评价规英文回答:Lithium-Ion Battery Quality Grading Evaluation Specifications.Introduction.Lithium-ion batteries are widely used in various applications due to their high energy density, long lifespan, and low maintenance requirements. However, the quality of lithium-ion batteries can vary significantly depending on factors such as materials, manufacturing processes, and storage conditions. To ensure the reliability and safety of lithium-ion batteries, it is essential to establish quality grading evaluation specifications.Grading Criteria.The grading criteria for lithium-ion batteries should evaluate various aspects of the battery's performance and safety. Key parameters to consider include:Capacity: The amount of charge that a battery can store and deliver.Energy density: The amount of energy stored per unit volume or weight.Cycle life: The number of charge-discharge cycles that a battery can endure before reaching a specified capacity reduction.Internal resistance: The resistance to the flow of current within the battery.Voltage: The electrical potential difference between the battery's terminals.Self-discharge rate: The rate at which a battery loses its charge when not in use.Grading System.Based on the evaluation of the grading criteria,lithium-ion batteries can be assigned to different quality grades. A typical grading system may include:Grade A: Batteries with excellent performance and meet all the specified criteria.Grade B: Batteries with good performance but may have slight deficiencies in certain criteria.Grade C: Batteries with acceptable performance but may have significant deficiencies in one or more criteria.Grade D: Batteries with poor performance and fail to meet the minimum requirements.Evaluation Methods.The evaluation of lithium-ion batteries for qualitygrading can be conducted using various methods, including:Electrical testing: Measures parameters such as capacity, energy density, voltage, and internal resistance.Electrochemical testing: Analyzes the battery's chemical properties and reactions.Thermal testing: Evaluates the battery's performance under different temperature conditions.Safety testing: Assesses the battery's ability to withstand extreme conditions and potential hazards.Conclusion.Establishing comprehensive quality grading evaluation specifications is crucial for ensuring the reliability and safety of lithium-ion batteries. By evaluating key performance and safety parameters, manufacturers and consumers can effectively assess the quality of batteries and make informed choices about their use.中文回答:锂离子电池质量分级评价规范。

锂电池各常见测试标准简介

6.循环寿命

7.贮存

IEC 61960

——

——

1.20℃放电

2.-20℃放电

3.高速率放电

4.荷电保持及恢复

5.长时间贮存

6.循环能力

7.ESD

8.内阻

IEC 60086-4

1.外部短路

2.强制放电

3.不正常充电

4.错误安装

5.过放电

1.低气压

2.温度循环

3.振动

4.冲击

5.撞击

6.挤压

7.自由跌落

10.外壳应力

11.外壳防火

——

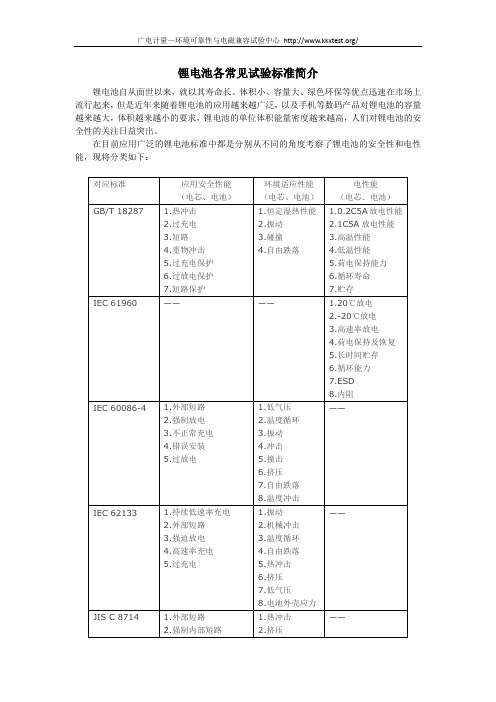

从上表可以看出,目前锂电池的各种标准主要从三个角度考察锂电池的安全及电性能:1.电池使用安全性能;2.环境适应性;3.电性能。不同标准对电池的检测各有侧重:IEC 61960主要侧重于锂电池的电性能测试;IEC 62133和日本JIS C 8714要求侧重于产品使用安全和环境适应性安全;GB/T 18287不仅包含了部分安全检测项目,还涵盖了性能测试;UL2054和UL 1642则全面考察电芯和电池在各种使用环境下,包括故障条件、重压条件、燃烧条件下的安全性。

对应标准

应用安全性能

(电芯、电池)

环境适应性能(电芯、电池)

电性能

(电芯、电池)

GB/T 18287

1.热冲击

2.过充电

3.短路

4.重物冲击

5.过充电保护

6.过放电保护

电芯检测档次分类标准

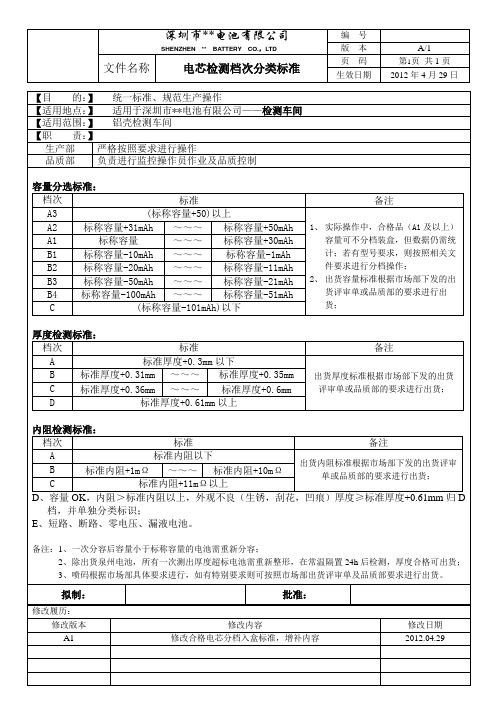

生效日期2012年4月29日【目 的:】 统一标准、规范生产操作 【适用地点:】 适用于深圳市**电池有限公司——检测车间 【适用范围:】 铝壳检测车间 【职 责:】 生产部 严格按照要求进行操作 品质部 负责进行监控操作员作业及品质控制容量分选标准: 档次 标准 备注 A3 (标称容量+50)以上 1、 实际操作中,合格品(A1及以上)容量可不分档装盒,但数据仍需统计;若有型号要求,则按照相关文件要求进行分档操作; 2、 出货容量标准根据市场部下发的出货评审单或品质部的要求进行出货; A2 标称容量+31mAh ~~~ 标称容量+50mAh A1 标称容量 ~~~ 标称容量+30mAhB1 标称容量-10mAh ~~~ 标称容量-1mAhB2 标称容量-20mAh ~~~ 标称容量-11mAhB3 标称容量-50mAh ~~~ 标称容量-21mAh B4 标称容量-100mAh ~~~ 标称容量-51mAhC (标称容量-101mAh)以下厚度检测标准: 档次 标准 备注 A 标准厚度+0.3mm 以下 出货厚度标准根据市场部下发的出货评审单或品质部的要求进行出货; B 标准厚度+0.31mm ~~~ 标准厚度+0.35mm C 标准厚度+0.36mm ~~~ 标准厚度+0.6mmD 标准厚度+0.61mm 以上内阻检测标准: 档次 标准 备注 A 标准内阻以下出货内阻标准根据市场部下发的出货评审单或品质部的要求进行出货;B 标准内阻+1m Ω ~~~ 标准内阻+10m ΩC 标准内阻+11m Ω以上D 、容量OK ,内阻>标准内阻以上,外观不良(生锈,刮花,凹痕)厚度≥标准厚度+0.61mm 归D档,并单独分类标识;E 、短路、断路、零电压、漏液电池。

备注:1、一次分容后容量小于标称容量的电池需重新分容;2、除出货泉州电池,所有一次测出厚度超标电池需重新整形,在常温隔置24h 后检测,厚度合格可出货;3、喷码根据市场部具体要求进行,如有特别要求则可按照市场部出货评审单及品质部要求进行出货。

电芯蓝膜耐压等级

电芯蓝膜耐压等级

电芯蓝膜耐压等级是指电池组装过程中,为了保证电池的安全性和稳定性,对电芯进行的一项重要测试。

电芯蓝膜耐压等级的评定主要是通过对电池内部的蓝膜进行测试,以确定电芯是否能够承受规定的压力而不发生破裂或漏液等现象。

在电池组装过程中,电芯是其中的核心部件。

电芯的安全性和稳定性直接影响整个电池的性能和使用寿命。

因此,在电池组装之前,必须对电芯进行一系列的测试和检测,以确保其质量符合要求。

电芯蓝膜耐压等级的测试是其中的重要一环。

在测试过程中,将电芯放入特定的测试设备中,施加一定的压力,并观察电芯是否出现破裂、漏液等情况。

根据测试结果,可以评定电芯的蓝膜耐压等级,以指导后续的电池组装工作。

电芯蓝膜耐压等级的评定标准是由相关行业标准或企业内部标准确定的。

一般来说,不同类型的电芯对应不同的耐压等级要求。

高容量、高功率的电芯通常要求更高的耐压等级,以确保其能够在高压环境下正常工作。

电芯蓝膜耐压等级的评定结果对电池组装工艺有着重要的指导意义。

如果电芯的蓝膜耐压等级较低,说明电芯的质量存在问题,需要重新选择或采取其他措施来提高电池组装的质量。

而如果电芯的蓝膜耐压等级较高,则可以放心地将其用于电池组装,并确保电池的安

全性和稳定性。

电芯蓝膜耐压等级的评定是电池组装过程中的重要环节,它直接关系到电池的质量和性能。

通过对电芯进行蓝膜耐压测试,可以确保电芯能够在一定的压力下正常工作,提高电池的安全性和稳定性。

同时,合理评定电芯的蓝膜耐压等级,也能够为电池组装工艺提供有力的指导,提高电池组装的质量和效率。

电芯入库等级判定标准

1、零电压;2、内阻>标称内阻150%;3、搁置4天电压<3.0V;1、电芯严重发软(详见样版);2、漏液、漏气、气鼓、断极耳(无极耳)、烧极耳(短路);变更内容首次发行2013-7-52014-9-5适用工序:检测、包装工序(库存电芯)C品版本A/1成型尺寸OK和NG都可以但需区分标识;(NG厚度范围为标称厚度~标称厚度*105%、标称厚度*106%~标称厚度*110%);外观OK和NG都可以但需区分标识;增加B3品不良项成型尺寸不符合工艺标准;(厚度范围为标称厚度*110%以上)1、整形后变形严重(S形),电芯发软(详见样版);2、表面划痕、摔伤严重、烧极耳、极耳偏短;(详见样版)、腐蚀;3、电芯主体表面凹凸点手感明显(详见样版);修订年月日2.检测范围a.电芯入库后,未立即出货的电芯A品、B品;b.电芯品级定义:品级性能判定外观判定成型尺寸1.目的为了使公司产品分类明细化能依循标准制程进行 ,制订标准的作业指导,以达到品质与效率提升的目的。

版 本:A/1批 准 1 OF 1审 核发布日期:2014-9-5电芯入库等级判定标准文件编号:适用产品全型号发放部门生产部(2)品质部(3)物控部(1)技术部(1)拟 制 页 码:A1品(外观轻微不良)1、电芯主体表面无腐蚀现象,侧边有电解液腐蚀,轻微泛白现象(详见样版);2、电芯主体表面有轻微凹凸点,没有明显手感(详见样版)且面积≤1.2mm 2,数量≤5个点;3、电芯表面有轻微印痕(划痕),能明显看出印痕(划痕)深度,宽度≤10.0mm,长度10.0mm(详见样版);4、轻微变形,不影响电芯整体厚度(详见样版);成型尺寸符合工艺标准;1、实测容量、内阻合格;2、分容下柜搁置4天后电压≥3.85V成型尺寸符合工艺标准;成型尺寸符合工艺标准;1、实测容量、内阻合格;2、分容下柜搁置4天后电压≥3.85V.1、外观合格(详见样版);A品1、外观平整硬朗(详见样版);成型尺寸不符合工艺标准(厚度范围为标称厚度~标称厚度*105%、标称厚度*106%~标称厚度*110%);1、容量<标称容量(单只电芯 容量>2000mAh);2、容量<标称容量-100mAh(单只电芯容量≤2000mAh);3、实测内阻合格,分容下柜搁置4天后电压≥3.85V;1、外观合格(详见样版);B1品(低容)成型尺寸符合工艺标准;1、电芯轻微发软;2、表面划痕、印痕长度>10mm(详见样版);3、电芯主体表面凹凸点手感明显(详见样版)、切边尺寸不高于电芯主体;4、主体表面腐蚀面积≤20mm 2(详见样版);5、严重变形(S型),不影响电芯整体厚度(详见样版);A3品(低容)1、低于标称容量100mAh(限单只电芯标称容量≤2000mAh);2、实测内阻合格,分容下柜搁置4天后电压≥3.85V;A2品(外观严重不良)B2品(低压)1、分容下柜搁置4天后电压3.0-3.85V;1、实测容量、内阻合格;2、分容下柜搁置4天后电压≥3.85V;B3品(发软、烧极耳、其它)1、实测内阻>标称内阻;2、容量<标称容量;3、分容下柜搁置4天后电压<3.0V;修订记录A/0。

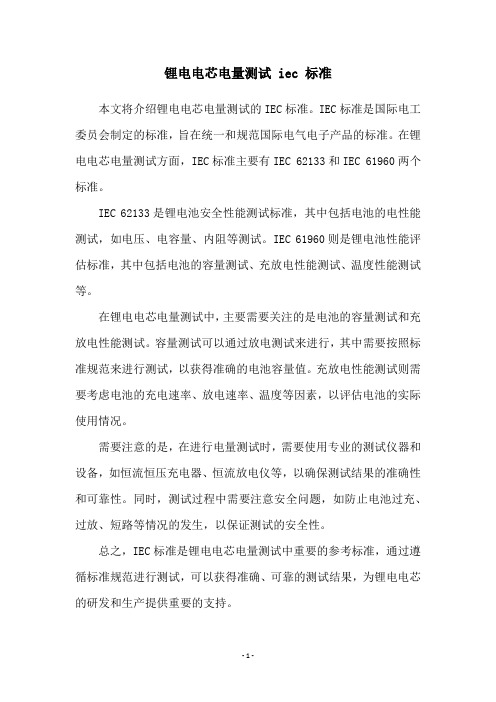

锂电电芯电量测试 iec 标准

锂电电芯电量测试 iec 标准

本文将介绍锂电电芯电量测试的IEC标准。

IEC标准是国际电工委员会制定的标准,旨在统一和规范国际电气电子产品的标准。

在锂电电芯电量测试方面,IEC标准主要有IEC 62133和IEC 61960两个标准。

IEC 62133是锂电池安全性能测试标准,其中包括电池的电性能测试,如电压、电容量、内阻等测试。

IEC 61960则是锂电池性能评估标准,其中包括电池的容量测试、充放电性能测试、温度性能测试等。

在锂电电芯电量测试中,主要需要关注的是电池的容量测试和充放电性能测试。

容量测试可以通过放电测试来进行,其中需要按照标准规范来进行测试,以获得准确的电池容量值。

充放电性能测试则需要考虑电池的充电速率、放电速率、温度等因素,以评估电池的实际使用情况。

需要注意的是,在进行电量测试时,需要使用专业的测试仪器和设备,如恒流恒压充电器、恒流放电仪等,以确保测试结果的准确性和可靠性。

同时,测试过程中需要注意安全问题,如防止电池过充、过放、短路等情况的发生,以保证测试的安全性。

总之,IEC标准是锂电电芯电量测试中重要的参考标准,通过遵循标准规范进行测试,可以获得准确、可靠的测试结果,为锂电电芯的研发和生产提供重要的支持。

- 1 -。

电芯检测项目和标准

电芯检测项目和标准

电芯是电池的核心部件,其质量直接关系到电池的性能和安全。

因此,对电芯

的检测项目和标准的制定和执行至关重要。

本文将就电芯检测项目和标准进行详细介绍。

首先,电芯的外观检测是非常重要的一项项目。

外观检测主要包括外壳表面是

否有划痕、凹陷、变形等缺陷,以及端子和绝缘套管是否完好。

外观检测的标准应当明确具体的缺陷尺寸和数量要求,以保证电芯外观的良好质量。

其次,电芯的内部结构检测也是必不可少的。

内部结构检测主要包括正极、负极、隔膜和电解液等各个部分的组装是否合理,以及是否存在异物和杂质。

内部结构检测的标准应当明确各个部分的尺寸、形状和位置要求,以确保电芯内部结构的完整和正常运行。

另外,电芯的性能检测也是非常重要的一项项目。

性能检测主要包括容量、内阻、循环寿命、高温性能等指标的测试。

性能检测的标准应当明确各项指标的测试方法、测试条件和合格范围,以保证电芯的性能达到要求。

最后,电芯的安全性检测也是至关重要的一项项目。

安全性检测主要包括过充、过放、短路、高温等极端条件下的安全性能测试。

安全性检测的标准应当明确各项测试条件和合格标准,以保证电芯在极端条件下的安全可靠性。

综上所述,电芯的检测项目和标准对于保证电芯质量和安全性具有重要意义。

各项检测项目和标准的制定应当科学合理,具体明确,以确保电芯的质量和安全达到要求。

同时,检测过程中应当严格执行各项标准,确保检测结果的准确性和可靠性。

只有如此,才能保证电芯的质量和安全,推动电池产业的健康发展。

A品电芯检验标准

4.10负载能力电芯点焊后进行1C瞬间充电,1.5C瞬间放电,检验电芯是否存在电压瞬间窜高或瞬间降低。再用SBC-10瞬间加载1A测试,输出电压应在3V以上,如无法达到参数要求则此批电芯不合格。

4.6放电截止电压按照相应规格书确认放电截止电压,测试时如无特殊要求均以1C(参照电芯分容柜操作方法)进行放电。

4.7电芯重量按照相应规格书确认电芯重量。

4.8容量每批电芯不论数量多少均抽检1柜(128PCS)按照相应规格书测试容量。

4.9自耗电电芯经IQC进行内阻、电压、容量检验后,由仓库统一放置于电池静置区1周(注意防止短

4.3内阻同一批电芯内阻一致性≤8mΩ,以同一厂商同一型号电芯下一批来料作对比,判断其不同批次内阻的稳定性。

4.4电压电压检测3.9-3.96V之间,电压一致性≤0.06V,以同一厂商同一型号电芯下一批来料作对比,判断其不同批次电压的稳定性。

4.5充电上限电压按照相应规格书确认充电上限电压,测试时如无特殊要求均以1C(参照电芯分容柜操作方法)进行充电。

3.职责

本规范由品质部依据各部门讨论后制定,品质部IQC、生产部电芯测试员负责实施和维护。

4.检验内容

4.1尺寸依照物料BOM;生产加工单;相应电池规格书检验电芯尺寸是否符合要求。

4.2外观依照物料BOM;生产加工单;相应电池规格书检验电芯外观(①两边为棱角或圆角②正负极极耳引出方式③起鼓或漏液④丝印内容)是否符合要求。

更改记录

版本号

更改内容

更Байду номын сангаас人

审核人

批准人

生效日期

1.目的

本规范旨在定义所有A品电芯品质标准,为产品设计者提供能达到设计要求的参数,为质检员提供A品电芯检验与判定的参考依据,同时是A品电芯制品供应商对我司品质要求认知的准则。

高倍率电芯品质标准

高倍率电芯品质标准

电池的高倍率性能是指它在短时间内能够提供高电流输出而不失效或过热。

这对于一些应用,如电动车、电动工具和一些移动电子设备来说非常重要。

以下是一些可能的高倍率电芯品质标准:

1.高倍率放电能力:电芯应能够在短时间内提供高电流输出,而

不会严重降低其容量或温度过高。

这通常以C-值来衡量,C-值表示电芯额定容量的倍数,例如,1C表示在1小时内完全放电,2C表示在30分钟内完全放电。

高倍率电芯通常能够以更高的C-值进行放电而不损失性能。

2.低内阻:电芯的内阻影响了其高倍率性能。

低内阻电芯能够更

有效地传递电流,减少能量损耗和发热。

3.高能量密度:高倍率电芯通常需要在有限的空间内提供更多的

能量。

因此,高能量密度电芯在同样大小的外壳内能够存储更多的电能,从而提供更高的倍率性能。

4.热管理:高倍率放电会产生更多的热量,因此电芯需要有效的

热管理系统,以确保不会过热并损害性能或安全。

5.长寿命:高倍率电芯应具有较长的寿命,能够经受多次高倍率

充电和放电循环而不失效。

6.安全性:高倍率电芯应具备安全性,以防止过充、过放、短路

和过热等问题。

这些是一些通用的高倍率电芯品质标准。

具体的要求可能会因应用而异,因此制造商和用户通常会根据其特定需求来评估和选择电芯。

电芯测试标准

电芯测试标准因类型和用途而异。

以下是一些常见的电芯测试标准和要求:

1. 电池外部短路测试:试验时,将电池的正负极从外部接一个低电阻元件(如5、10或20mΩ),从外部短接在1s以内,并保持规定的时间(例如10 分钟)或直到使用过电流保护装置(如果有)。

通常,熔断器、断路器(无源元件)和接触器(有源元件)用于防止电池模块或电池组级的过电流。

电流越高,中断速度越快。

2. 环境模拟测试:包括低气压、热冲击、温度循环等测试,以评估电池在不同环境条件下的性能和安全性。

3. 电池性能测试:包括容量测试、直流/交流内阻测试等,以评估电池的电化学性能和安全性。

4. 机械性测试:包括撞击、冲击/挤压、震动等测试,以评估电池在受到机械冲击时的性能和安全性。

5. 故障测试:包括短路、单一故障测试等,以评估电池在出现故障时的表现和安全性。

需要注意的是,不同的应用领域对电芯测试标准和要求也有所不同。

因此,具体的电芯测试标准和要求需要根据应用领域和相关标准或法规来确定。

电芯入库等级判定标准

1、零电压;2、内阻>标称内阻150%;3、搁置4天电压<3.0V;1、电芯严重发软(详见样版);2、漏液、漏气、气鼓、断极耳(无极耳)、烧极耳(短路);变更内容首次发行2013-7-52014-9-5适用工序:检测、包装工序(库存电芯)C品版本A/1成型尺寸OK和NG都可以但需区分标识;(NG厚度范围为标称厚度~标称厚度*105%、标称厚度*106%~标称厚度*110%);外观OK和NG都可以但需区分标识;增加B3品不良项成型尺寸不符合工艺标准;(厚度范围为标称厚度*110%以上)1、整形后变形严重(S形),电芯发软(详见样版);2、表面划痕、摔伤严重、烧极耳、极耳偏短;(详见样版)、腐蚀;3、电芯主体表面凹凸点手感明显(详见样版);修订年月日2.检测范围a.电芯入库后,未立即出货的电芯A品、B品;b.电芯品级定义:品级性能判定外观判定成型尺寸1.目的为了使公司产品分类明细化能依循标准制程进行 ,制订标准的作业指导,以达到品质与效率提升的目的。

版 本:A/1批 准 1 OF 1审 核发布日期:2014-9-5电芯入库等级判定标准文件编号:适用产品全型号发放部门生产部(2)品质部(3)物控部(1)技术部(1)拟 制 页 码:A1品(外观轻微不良)1、电芯主体表面无腐蚀现象,侧边有电解液腐蚀,轻微泛白现象(详见样版);2、电芯主体表面有轻微凹凸点,没有明显手感(详见样版)且面积≤1.2mm 2,数量≤5个点;3、电芯表面有轻微印痕(划痕),能明显看出印痕(划痕)深度,宽度≤10.0mm,长度10.0mm(详见样版);4、轻微变形,不影响电芯整体厚度(详见样版);成型尺寸符合工艺标准;1、实测容量、内阻合格;2、分容下柜搁置4天后电压≥3.85V成型尺寸符合工艺标准;成型尺寸符合工艺标准;1、实测容量、内阻合格;2、分容下柜搁置4天后电压≥3.85V.1、外观合格(详见样版);A品1、外观平整硬朗(详见样版);成型尺寸不符合工艺标准(厚度范围为标称厚度~标称厚度*105%、标称厚度*106%~标称厚度*110%);1、容量<标称容量(单只电芯 容量>2000mAh);2、容量<标称容量-100mAh(单只电芯容量≤2000mAh);3、实测内阻合格,分容下柜搁置4天后电压≥3.85V;1、外观合格(详见样版);B1品(低容)成型尺寸符合工艺标准;1、电芯轻微发软;2、表面划痕、印痕长度>10mm(详见样版);3、电芯主体表面凹凸点手感明显(详见样版)、切边尺寸不高于电芯主体;4、主体表面腐蚀面积≤20mm 2(详见样版);5、严重变形(S型),不影响电芯整体厚度(详见样版);A3品(低容)1、低于标称容量100mAh(限单只电芯标称容量≤2000mAh);2、实测内阻合格,分容下柜搁置4天后电压≥3.85V;A2品(外观严重不良)B2品(低压)1、分容下柜搁置4天后电压3.0-3.85V;1、实测容量、内阻合格;2、分容下柜搁置4天后电压≥3.85V;B3品(发软、烧极耳、其它)1、实测内阻>标称内阻;2、容量<标称容量;3、分容下柜搁置4天后电压<3.0V;修订记录A/0。

欧标 电芯热失控 失效等级

欧标电芯热失控失效等级欧标电芯热失控失效等级是指电池在过充、过放、过流或高温等不正常工作条件下的安全性能等级。

这一标准对于保障电池使用的安全性至关重要,让我们一起来了解一下吧。

电芯热失控是指电池内部发生异常,温度快速升高,甚至引发爆炸和火灾的情况。

为此,欧标制定了热失控的失效等级,从R0到R6共有七个等级,级别越高,风险越大。

R0等级是指电池在极端工作条件下,如过充、过放、剧烈震动或外部短路等情况下,没有发生热失控。

这是电芯最理想的状态,也是符合安全要求的。

R1等级表示电池在正常使用条件下,例如充放电过程中,也没有发生热失控。

对于普通消费电子产品来说,如手机、平板电脑等,使用R1等级的电池完全足够,无需担心安全问题。

R2等级意味着电池在正常使用过程中出现了热失控,但没有引发爆炸和火灾。

这通常是由于一些异常操作或外部因素引起的,如过度充电、充电温度过高等。

这时候,我们应该检查电池的使用情况,并尽快更换新的电池。

R3等级表示电池在正常使用过程中发生了热失控,并导致了部分燃烧。

这种情况下,电池已经无法持续使用,且存在严重的安全隐患。

建议立即停止使用并采取相应的安全措施,如将电池放入防火容器中。

R4等级代表电池在正常使用中发生了热失控,导致了大面积燃烧。

这种情况下,电池已经完全失效,极有可能引发火灾和爆炸。

为了确保安全,应及时将电池远离可燃物和人群,并及时报警求助。

R5等级意味着电池在正常使用过程中发生了热失控,并造成严重的火灾和爆炸。

这种情况下,电池已经完全失效,构成了重大威胁。

此时,我们应该立即报警,并迅速采取安全措施,确保自身和他人的安全。

R6等级表示电池在正常使用过程中发生了极其严重的热失控,导致了大规模爆炸和火灾。

这种情况很罕见,但一旦发生,后果将会非常严重。

在这种情况下,人们应立即疏散,确保自己的生命安全,并报警请求专业人员的支援。

综上所述,欧标电芯热失控失效等级为我们判断电池安全性能提供了重要参考。

电芯自己判断ABC级

电芯自己判断ABC级从材料的角度上来看,电芯就是稀土+金属+贵金属,几大电池厂家一直从中国进口稀土(稀土主要的产地是中国),由于稀土是共生矿,所以就算有再精密的提纯技术,每次生产的材料都有微弱的成分差异(主要是杂质),同时,关键材料-氧化钴也有它的特点,由于氧化钴存在微弱的放射性而且又存在半衰期,同时对杂质特别敏感,那么,每次生产出来的电芯,使用不同产地的稀土制成的材料,质量都有差异,杂质的微小区别足以影响到锂晶格和氧化钴的稳定,这也就是同一批电芯生产出来,厂家必须分容量来标识的道理了。

电芯厂家在生产同一批电池的时候,会根据电池的放电测试性能进行分类,分为ABCD四类(三洋的区分方式,因为三洋和松下的区分方式实际上已经成了行业的标准)。

A=2000mah,B=2200mah,C=2400mah,D=2600mah,在电池上打上ABCD的区分码,然后同时在电池保护气盖的颜色上进行区分(电池在放电的时候会产气,电池正极有一个保护盖,当电池放气到一定量的时候,也就是快达到设计寿命的时候,气体就会将盖子给顶开,从而使电池脱路),这个就是ABCD的来源,由于三洋和松下的实力,这个也就在行业中成了默认的区别方式。

A品电芯:一般是使用电芯的工厂直接下订单给电芯厂,电芯厂根据工厂自身的生产能力、技术能力,进行安排生产,经过一系列的电池电芯制造工艺,最终制作出电池,交付给客户。

在下订单之前,电池生产工厂一般会沟通电池容量,厚度,长度,宽度等参数。

那么完全按照订单的标准制作出来的电池就叫做A品。

B品电芯任何一家工厂生产产品,一定会有不良率。

那么这个不良率决定了一个工厂的生命力,在锂电池行业,单纯以技术、配料等等,一线锂电池和三线锂电池厂不会有很大的差距,但是在生产工艺和制作工序中,产生的不良率差距就很大,一线厂家可以做到2%左右,而二、三线则有可能做到5-10%。

正是因为有了这个不良率,所以就造就了B品。

其实B品只是容量上稍有差距,或者长宽厚不符合订单规定,但是性能绝对不打折扣,但是价格要比A品便宜一些,因此有很多的厂家,有个时候B品直接走货,只是容量标低一点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

生效日期

2012年4月29日

【目 的:】 统一标准、规范生产操作 【适用地点:】 适用于深圳市**电池有限公司——检测车间 【适用范围:】 铝壳检测车间 【职 责:】 生产部 严格按照要求进行操作 品质部 负责进行监控操作员作业及品质控制

容量分选标准: 档次 标准 备注 A3 (标称容量+50)以上 1、 实际操作中,合格品(A1及以上)

容量可不分档装盒,但数据仍需统计;若有型号要求,则按照相关文件要求进行分档操作; 2、 出货容量标准根据市场部下发的出

货评审单或品质部的要求进行出货; A2 标称容量+31mAh ~~~ 标称容量+50mAh A1 标称容量 ~~~ 标称容量+30mAh

B1 标称容量-10mAh ~~~ 标称容量-1mAh

B2 标称容量-20mAh ~~~ 标称容量-11mAh

B3 标称容量-50mAh ~~~ 标称容量-21mAh B4 标称容量-100mAh ~~~ 标称容量-51mAh

C (标称容量-101mAh)以下

厚度检测标准: 档次 标准 备注 A 标准厚度+0.3mm 以下 出货厚度标准根据市场部下发的出货

评审单或品质部的要求进行出货; B 标准厚度+0.31mm ~~~ 标准厚度+0.35mm C 标准厚度+0.36mm ~~~ 标准厚度+0.6mm

D 标准厚度+0.61mm 以上

内阻检测标准: 档次 标准 备注 A 标准内阻以下

出货内阻标准根据市场部下发的出货评审

单或品质部的要求进行出货;

B 标准内阻+1m Ω ~~~ 标准内阻+10m Ω

C 标准内阻+11m Ω以上

D 、容量OK ,内阻>标准内阻以上,外观不良(生锈,刮花,凹痕)厚度≥标准厚度+0.61mm 归D

档,并单独分类标识;

E 、短路、断路、零电压、漏液电池。

备注:1、一次分容后容量小于标称容量的电池需重新分容;

2、除出货泉州电池,所有一次测出厚度超标电池需重新整形,在常温隔置24h 后检测,厚度合格可出货;

3、喷码根据市场部具体要求进行,如有特别要求则可按照市场部出货评审单及品质部要求进行出货。

拟制:

批准:

修改履历:

修改版本 修改内容

修改日期 A1 修改合格电芯分档入盒标准,增补内容

2012.04.29

生效日期2012年4月29日。