辊压机预粉联合粉磨工艺技术改造

辊压机预粉磨系统设计方案的改进

1 辊 压 机 粉 磨 的 常 见 工 艺 流 程

国内就辊压机在 整个粉磨系统 中起到 的作用

划 分 为 以下 几种 常 见 的 生产 工 艺 流程 。

1 1 辊 压 机预 粉 磨 系统 .

该系统是 当今辊压机应用 的主要流程 , 被辊压 机 挤 压 后 的料 饼 经 打 散 机 打 散 ,粗 粉 全 部 回到 辊

第 二道 N 4 0斗提 入备用库 ( 容量 30 再经 E0 库 00, 过备用Байду номын сангаас底部的 电子秤均匀 下料 ,由皮带入磨粉

磨 , 果辊压机停 修 , 如 打开 闸阀 , 由旁路管进料 入

磨皮带继续生产 , 经过选粉机选粉 , 细粉被 收集成

成品入库 , 粗粉再回到磨头重新粉磨, 艺流程如 工 图 2所 示 。 改进 前 后 的数 据对 比如表 1所 示 。

表 1 整 改 前 后 的 指 标 对 比

机( 功率 50 W ̄2 辊缝 间最 大通 过量 2 0/) 0k 、 5 h 挤 t 压, 挤压后的料饼经分配阀控制, 10/ 约 4 h的料饼 t 经皮带输送入磨粉磨 ( .×1. 功率 35 k 4 2 3 m, 0 50 W、 设计产量 10/ ,约 1O 的料饼回到斗提和新 4 t) h 1讹

能力增强 了, 此时可提高二仓的研 磨效果 , 确保两 仓的平衡, 以求最佳粉磨效率 。 【 收稿 日期 :07 0 - 3 20— 4 2 】

四 JI 泥 一 09 — I水

能优 于成 品细度控制在 4 %的开路水泥磨 。

5 结 束 语

水泥磨 内除铁是一项简单而且投入 不大 的又

4 开 路 与 闭路 系 统 的 细 度 控 制

应用于矿渣技改的辊压机联合粉磨系统

得 到 了 较 大 的 提 升 , 寿 命 可 达 到

100 2 0 h以上 , 幅度 降低 了辊 面维 护 大 工作 量 。调节 装 置改 为新 型 双进 料 电

1 工艺 系统

系 统 流 程 及 主 机设 备 见 图 1 表 、 1 。另外 单独 增加 矿 粉烘 干 系统 , 以保

证 来 料综 合水 分< %。 2

规 格 型 号

NE3 × 2 00 3 m

较早 , 系 统 较 了 解 , 试 过 程 顺 利 , 对 调

没有 出 现较 大 问题 。C F 4 3 L 1 0 0辊 压

机 工 作 压 力 在 1 MP 、 辊 缝 在 2 ~ 0 a 0

V O 0带 沉 降 室 Xl 0

CL 4 0 F1 03 2 2 0 x 2

图 1 系统 流 程

编辑 : 沈

颖

16 0

CEM ENT TECHN0I0Gy 4 01 /2 0

表 1 主 机 设 备

因 为 我 厂 使 用 C F系列 辊 压 机 L

电机 功 率 ,W k

5 5

序 号

1 2

设 备名 称

提 升 机 V型 选 粉 机 辊 压 机

月 四 号 水 泥 磨 顺 利 投 产 达 标 ( 用 采 C F 7 1 0辊 压 机 配 套 (42 lm L 100 b .mx 3 水 泥磨 开 路 系统 , 量 10/ ) 加 上 产 7 th ,

我 厂原 有 一套 38 1m( 套 产 量 .mx 3 单 8 h 圈流 水 泥磨 系统 、 套 32 h/ ) 一 .mx 1m 水 泥 磨 开路 系 统 以及 C F 4 3 3 L 100 辊 压 机 配套 32 x 3 水 泥 磨 开 路 .r 1 m e 系统 ( 量 7 th 后 , 泥 生 产 能 力 产 5/ ) 水 相 对过 剩 。结 合 当时市 场 对矿 渣微 粉

辊压机联合粉磨系统节能降耗措施

辊压机联合粉磨系统节能降耗的措施辊压机联合粉磨系统因其增产效果显著而得到了广泛应用。

目前,水泥厂粉磨工艺以趋于设备大型化、系统自动化、工艺简单化、技术节能化的发展趋势。

本文从郑州天瑞水泥有限公司辊压机、磨机系统改进和工艺参数控制等方面列举了联合粉磨系统的节能降耗改进措施:改进辊压机进料装置为正上部进料,并把流量调节板改为双边对称调节;调整V型选粉机内部结构;对磨机系统隔仓板、一仓衬板、二仓衬板以及磨内研磨体级配进行调整。

结果表明:改进辊压机系统能够提高系统循环量,增加物料挤压次数,改善了挤压效果;合理控制料粒度、物料水分及辊压压力能够提高辊压机的辊压效果充分发挥辊压机节能优势;改进磨内结构,优化操作,能够充分发挥磨机的研磨能力保证系统节能效果;对整个系统工艺参数进行调整,合理分配其比例,以达到改善水泥性能,降低水泥工业能源消耗的效果。

关键词:粉磨系统,辊压机,磨机,节能降耗IJOINT GRINDING SYSTEM ENERGYSAVING MEASURESABSTRACTRoller grinding machine joint due to its increasing production system has been widely used. At present, cement grinding process to tend to be enlarged equipment, automation, process simplification, the devel opment trend of energy technology. Based TianRui cement Co., LTD. Of zhengzhou roller machine, grinder system and improve the process para meters are controlled etc enumerated joint grinding system energy sav ing measures: improve roller machine feeding device for upper feed, a nd positive bilateral symmetry circuit-adjusting board to adjust, Adj ust V classifier internal structure, For grinding machine system diap hragms, a warehouse liner board, two warehouse liner and grinding mil l body inside the gradation adjustment. The results indicate that the roller press of the roller mill system can improve circulation, incr ease the number of extrusion, improve the material extruded effect, R easonable control partical, material moisture and roller pressure rol ler machine can improve the effect of roller adequately roller machin e, energy saving, Improved grinding in structure, optimizing operatio n, can fully exert mill grind ability assurance system energy saving effect, For the whole system,KEY WORDS: shut grinding system, Roller machine, Grinding machine, Sa ving energy and reducing consumptionII目录前言 ............................................................... .. (1)第一章联合粉磨系统概述 (2)1.1 发展与现 (2)1.2 联合粉磨系统工艺流程及其分类 (2)1.2.1 工艺流程 .................................................................. (2)1.2.2 分类 .................................................................. .. (3)1.3 项目背景 .................................................................. . (4)第二章辊压机系统的节能降耗措施 (6)2.1 辊压机进料装置的改进 (6)2.2 提高辊压机辊压措施 (6)2.3 V型选粉机和风阀的调整 (8)2.4 改后效果 .................................................................. . (8)第三章磨机系统的节能降耗措施 (10)3.1 磨机隔仓板的改进 (10)3.2 磨机一仓衬板的改进 (10)3.3 磨机二仓衬板的改进 (11)3.4 研磨体级配的调整 (11)3.5 改后效果 .................................................................. .. (11)第四章联合粉磨系统工艺参数的调整 (13)4.1 不同控制参数下的电耗、熟料消耗对比 (13)4.2 优化水泥颗粒分布,提高水泥性能 (13)结论 ............................................................... (16) (17)参考文献 .................................................................. (18)外文资料翻译 .................................................................. . (19)III前言以预分解窑为代表的新型干法水泥生产技术是国际公认的代表当代技术发展水平的水泥生产方法,具有生产能力大,自动化程度高,产品质量好,能耗低,有害物排放量低,工业废弃物利用大等一系列的优点,成为当代水泥生产的主要技术[1]。

联合粉磨系统增产降耗改进措施

() 1 一仓 曲线 较平 稳 , 降不 明显 , 下 物料 经过 一

得不好;

1 粉磨 系统 工 艺 流程 见 图 l 。改 前 , 压 机袋 辊 收尘 器 回灰 是 入 水 泥磨 粉 磨 的 , 回灰 量 约 5/。对 l t1 回灰进行取样检验 , 结果为 : 比面积 60m2 g0 8 m 0 / ,. k 0m

仓后 , 筛余 改 变较 小 , 降低 了 55 粉 磨作 用发 挥 仅 . %, ‘ ( ) 仓 板前 后 的筛 余相 差 较 大 , 明两 仓 能 2隔 说

力不 平衡 ;

筛余 01%, (O )2 1 烧失量为7 3 . S = . %, 2 4 . %。其中 2 前 三项 指 标 均 符 合 我 厂 各 品种 水 泥 质 量 指 标 要求

1 m水 泥磨 + 70 ix 0 0 3 l 0 m 10 mm辊压 机” 成 的水 n 组 泥联合 粉磨 系 统 ( 以下 简称 粉磨 系统 和 粉磨 系 1 2

统) 制备水泥。2 1 年 12 0 0 - 月设备大检修期间, 我们 首先对 粉磨系统进行了增产降耗的技术改进 , 1 取

为 1.%。同时 , 6 O 调整 研磨 体 的装 载量及 其级 配 , 提

回灰 送 入水 泥磨 袋 收尘 器 下 的空气 输 送斜 槽 , 成 和 品细粉 一道 入水 泥库 ; 至于 回灰烧 失量较高 的 问题 ,

高 一 仓 的粗 磨 能 力 , 相应 增 加 了一 仓 的装 载量 , 由

过响, 二仓声 弱且 发 闷。

失 量 超 出 了控 制 指 标 <35 . %的要 求 。如 此 高 比表 的细粉 入磨 , 将造 成在 磨 内的过粉磨 现象 ; 必 且过细 的细粉 相互 粘附 和聚集 , 干扰 了磨 内粉磨工 况 , 降低 了磨机 粉磨 效率 , 增加 了粉磨 负担 。因此 , 我们对 辊

辊压机水泥联合粉磨系统的试产与调整

喂 料皮 带 至V 选粉 机 之 间为垂 直 下料 溜 管 , 型

料饼 未经打散直 接进入V 型选粉 机 ,选粉 效果较

() 1 磨头存在溢料现象 。由于磨机磨头进料 口采用 嵌入 式 喂料装 置 ( 5 ),当加大 喂料 量时 4。

差 ,同时因下料点相对集 中,V 型选粉机打散板磨 因物料 的冲力致部分细粉从磨头缝隙溢出,现场灰 损严重 。为了提高打散效果 ,在V 型选粉机入料溜 尘大 、环境差 ,被迫人为减少喂料量或加大磨尾拉

中图分类号 :T 7 .3 Q126 2

辊压机水泥联合粉磨系统的试产与调整

胡宏 刚 邹伟斌 王 中鸽。

1安徽省 淮南舜岳水泥有限责任公 司,227 ; 2 中国建材 工业经济研 究会 水泥专业委 员会 ,103 ; . 302 . 081

3 成都建 筑材料 工业设计研 究院有限公 司,60 5 . 10 1

O sp 高效选粉机 —ea

系统风机 系统袋 收尘 器

型号 N 40 , 一 50 最大喂料量 80/, 1 h 产量 10 20/, t 6 ~ 7 h 选粉风量 20 0 , t 7 0 / 功率 20 W 0 mh 5 k

Y — 3 2 .F 4 7 — 3 ,风量 3 0 0 ,全压 5 0 a 5 1 0m/ 0 h 20P ,功 率 7 0k 1 W XP L M2X1 D,处理风量 2 0 0m/ ,总过滤面积 460m 4 7O h 6

象。

风量 ,从而影响产质量。为此 ,在磨内进料落料点 护板部位加焊螺旋进料板 ,以将细粉导人磨 内。 ( 2)磨 内物料 流 速 快 ,出磨 细度 偏粗 。为 了 适当减缓磨内物料流速、增加物料的磨细时间 ,在 磨机第二仓内挡料圈 ( 活化环 ) 靠磨筒体 ( 外圆 ) 部位用耐磨钢板封焊一圈 ,焊堵挡料圈部分空挡 , 封堵 高度 在 10mm左 右 ,这 样 既不 影 响 原 来 挡料 5 圈 ( 活化环 ) 微 段 的活化 功能 ,又 能起 到部 分挡 对

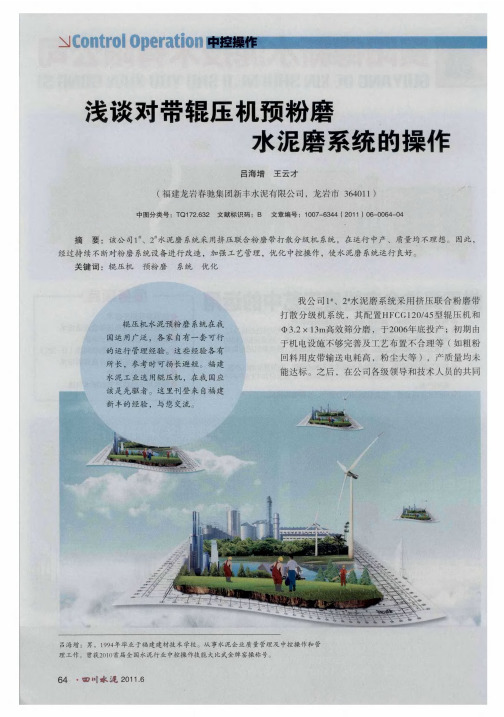

浅谈对带辊压机预粉磨水泥磨系统的操作

( 2)稳 流仓 高低 。

①称 重仓仓位大幅快速下降 ,确定粗粉 回料溜 子堵料 时 ,一定要保证稳 流仓有足够空间贮料 ( 以

"C n r l p rt n , o to ea i J O o

下 降 ,打散分级机 电流异常 ,出磨水泥细度变粗可 判断打散分级 机筛 网出现破洞 ,应立 即止料停机 , 待机修焊好筛网方可开机。

挤压联合粉磨系统中物料 的破碎及预粉磨 主要

是 由辊压 机 承担 ,磨 机 主 要发 挥 研 磨 作 用 ,所 以操

电流非常关键 ,操作 中应密切关注电流变化 ;确保 提升机 的正常运转是系统设备高运转率 的重要前 提

之一。

作 中应 多观察辊缝并及 时调准 ;导料板插入深度越 深 ,辊缝越小 ,辊压机功率越低 ,最终导致系统产

中控正常操作的控制参数见表2 。

表2 正常操作控 制参数 项目 控制参数 料饼斗提 辊 压机 电 电 流/ A 流/ A 3 5 30 2 0 2+5 辊压机液 压 力/ a MP 75 85 . . ~ 辊缝 /m m 2—5 2 3 磨机主电机 电流 / A 10 8 磨机压差 / a MP 1 . 0 分级机转速 /(/ i r n) a r 70 0 入库斗提 电流 / A 4 5

机转 速 ,一 般来说 ,转 速低 、产 量低 ;转速 高 、 产量 高 ;但 打散 机转速 过 高 ,则会 使打散 机风 轮 磨损 过快 ,减短 其寿命 ,我司打 散机转 速一般 在

5 0~7 0/ i之 间调节 为宜 。 0 5r n m

量 能促进水泥 的水化速度 ,调节合适 的凝结时 间, 达到不 同标号水泥所需 的强度 ;石膏如果 断料或掺

辊压机生料终粉磨系统的生产工艺流程

辊压机生料终粉磨系统的生产工艺流程辊压机生料终粉磨系统是水泥生产中的重要设备之一,其生产工艺流程对于水泥生产的质量和效率具有重要影响。

本文将从原料进料、破碎磨、预磨、精磨和尾料处理等方面介绍辊压机生料终粉磨系统的生产工艺流程。

一、原料进料辊压机生料终粉磨系统的原料主要包括石灰石、粘土和其他辅料。

这些原料首先通过输送设备进入到储料仓中,然后经过称重装置进行称重,按照一定的配比进料到辊压机破碎磨设备。

二、破碎磨辊压机生料终粉磨系统的破碎磨设备采用辊磨机进行破碎和磨矿。

原料经过破碎磨设备后,颗粒度得到一定程度的降低,形成初步的破碎矿粉。

破碎磨设备通过调节辊磨机的压力和进料量,控制破碎矿粉的粒度和产量。

三、预磨初步破碎矿粉经过破碎磨设备后,进入到预磨设备中进行进一步的磨矿。

预磨设备通常采用辊压机或球磨机,通过辊磨或球磨的方式对矿粉进行更细致的磨矿,提高磨矿效率和细度。

预磨设备的磨矿效果直接影响到后续精磨的效果和能耗。

四、精磨预磨后的矿粉进入到精磨设备中进行最后的精细磨矿。

精磨设备通常采用球磨机,通过添加适量的石膏和控制磨机的转速,使矿粉达到所需的细度要求。

精磨设备的磨矿效果和运行稳定性对水泥品质和能耗具有重要影响。

五、尾料处理精磨后的矿粉经过筛分设备进行筛分,将达不到细度要求的尾料重新送回到预磨设备进行再次磨矿,以提高磨矿效率和细度。

同时,通过风力输送装置将符合要求的终粉送入水泥仓进行储存和包装。

辊压机生料终粉磨系统的生产工艺流程包括原料进料、破碎磨、预磨、精磨和尾料处理等步骤。

通过合理控制每个环节的工艺参数,如进料量、磨矿压力、转速等,可以达到所需的水泥细度和产量要求。

同时,辊压机生料终粉磨系统的生产工艺流程还需要考虑能耗和设备维护等因素,以提高生产效率和降低生产成本。

联合粉磨系统的改进

使 预粉 碎机 的负荷 保 持在所 定值 内。 另一 方面 , 对球 磨 机 的供 料 量 也 随分 级 闸 板开 度 的调 节 而 变化 , 球

四 .I 泥 一 21 — J水 I

维普资讯 3 C 8 8篦冷机篦板烧坏原因分析与检修

( ) 冷机 的主 传 动梁 已烧 断 , 4篦 必须 停 车检 修 ,

更换 破损 的篦 板 、 固定梁 、 活动 梁和 主推动 梁 。

10t 2 0/ d新 型 干 法 生 产 线 中 的冷 却 系 统 为 T 一 3 C 88

篦 冷机 , 由于 原 设计 能 力 偏 小 , 上 窑 的 台 时 产 量 加

2 采 取 的措 施

( ) 间要 稳 定 操作 , 1车 不要 为高 产 而拼 设 备 , 应 兼顾 篦冷 机 的冷却 能力抓 生产 。

( ) 接 近 开 关 的丝 杆 加 长 10 2把 8 mm, 速机 移 减

较高 ( 台时 产量 ≥5 t , 9/ 日产> 4 0/ ) 大 大超 过 了 h 10t , d 篦冷 机 的 冷却 能 力 . 产过 程 中卸 下 的熟 料 由于 温 生 度高, 造成 破 碎机 锤 头 硬度 下 降 , 磨损 较 快 , 斗 机 链 料 斗变 形 , 次风 室 篦 板烧 穿 , 板 变形 产 生裂 缝 , 二 篦 篦 冷 机 主 传 动 梁烧 断 。壳 体边 缘 浇 注料 大 面 积 脱 落 , 、 室桥 形盲 板严 重破 损等 事故 发 生 。此外 还 二 三 造成 二 、 风室 漏料 , 三 漏下 的熟 料 温度 将 近 1 0  ̄ . 20 引 起 接 近 开关 多 次烧 损 , 致 停 车 . 车 间 煅 烧 造 导 对

5球 磨 机 .

1. 节 器 1调

辊压机联合粉磨系统具有优质、高产、低能耗的综合优势

辊压机联合粉磨系统具有优质、高产、低能耗的综合优势摘要:最近几年来,随着水泥工业化的进程及生产工艺、进程操纵技术的不断升级,水泥粉磨工艺和装备由以球磨机为主,进展为高效率的立式磨、辊压机等多种新型粉磨设备并用,几种设备的工艺组合,并朝着粉磨设备大型化、提升机工艺操纵技术智能化方面进展,以知足水泥生产大型化、现代化的要求。

辊压机料床粉磨技术是一项先进而成熟的粉磨技术,在辊压机的各类粉磨流程中,由V型静态选粉机和辊压机组成的联合粉磨系统尤其具有优质、高产、低消耗等综合优势。

关键词:辊压机新型粉磨联合粉磨粉磨系统水泥质量粉磨效率综合优势一、联合粉磨生产优势1.节能、环保、确保水泥质量粉磨在制造水泥工程中占有超级重要的地位,不管是生料(半成品)仍是水泥(成品)需要通过粉磨来取得,每生产1吨水泥,需要粉磨各类物料3、5吨左右,电耗约为100~,其中60%~70%的电耗消耗在粉磨中。

尤其是水泥粉磨系统比生料粉磨系统耗电量更大,这是因为水泥熟料质量差时,熟料中的硅酸二钙含量高时难磨,粉磨效率就会明显降低,电耗明显增加。

从水泥的水化和硬化反映、胶凝性有效利用率、强度尤其是初期强度来考虑,水泥磨的越细越好,如此还能改善其泌水性和易性等,水泥还要考虑产品的颗粒散布,力争做到节能、环保、确保水泥质量。

2.实现宏伟目标节能是增进经济社会可持续进展、实现全面建设小康社会宏伟目标的关键之一。

工业是能源和原材料的要紧消耗大户,水泥工业又是大量耗能的工业,因此节能降耗成为我国水泥工业长期而重要的任务,实现这一目标的关键在于提高粉磨效率,降低粉磨作业电耗。

实际生产中,以辊压机为代表的料床预粉磨系统是料床粉磨的主导。

预粉磨分为循环预粉磨、混合粉磨、联合粉磨和半终粉磨。

相对球磨机一级闭路粉磨工艺,联合粉磨和半终粉磨流程具有明显的系统优势。

尽管半终粉磨在系统增产方面具有更好的成效,但其节能幅度却略低于联合粉磨,且设备选型时受到必然限制,因此在实际工程设计中,联合粉磨流程取得了加倍普遍的应用。

联合粉磨系统磨机结构的改造

_—

.

.

躲_

§ }—

}

§ }

j = }

, j

措施 :辊 面磨损严重 ,相对辊缝变宽 ,辊压 机 两侧 各 去掉 1 块或2 块1 0 m m厚 辊缝 限位 档 铁 ,调 节 合 适 的辊 缝 宽 度 ,台 时增 加 1 0~2 0 t , h 。充分 利

用 近年 各地 协 同停 窑机会 ,及 时 堆焊辊 面 。

联合粉磨系统磨机结构的改造

李洪生 王 学民

天津振 兴水泥有 限公 司,3 0 0 4 0 0

摘 要 磨机粗磨仓使用 阶梯衬 板 ,粗磨仓 的利用率低 、选粉效率低 、循环负荷大 ,并且在添加助磨 剂

后, 物料流 速加 快 ,物料在磨 内停 留时 间短 , 造 成磨 机粉磨效率低 、研磨体做功差等 。将粗磨仓 阶梯衬 板更

换为波纹衬板 ,重新 调整研磨体级配 ,增加物料 在磨 机内的粉磨时间 ,提高粗磨仓 的利用率 ,同时提 高了磨 机 的粉磨效率 ;在球磨机 细磨仓沿轴 向加装挡料环 ,产生阻滞物料的流动作用 ,以延长物料在磨 内的停 留时

间 ,使物料能得 到充分粉磨 。

关键词 联合粉磨 粉磨效率 结构 改造 产能

2 . 7 堆 焊后 辊 面 变窄

人 辊压 机物 料 的平 均粒 度 04 0 mm,最 大粒 度

05 0 mm,占9 0 %。

措施 :增设石灰石二次破碎 系统 ,确保人辊 压机物料粒度 ,在石灰石出均化堆场皮带处增设过 筛二次破碎系统 ,经过二次破碎后石灰石粒度由原 来 的05 0 m m占9 0 %降低到现在的03 0 m m占9 0 %。 3 结束 语

1 问题分 析

设置 了一 台金属探测仪 ,当探测到铁磁性材料时 , 通过三通溜子上气动阀板动作将物料直接人磨 ,故 粗磨仓采用了阶梯衬板 ,配 09 0 级的磨球 ,用以增 加磨 机 的破碎 能力 ,破 碎未 经辊 压机 挤压 的物料 。 由于我单位磨机粗磨仓一直使用原设计时的阶梯衬 板 ,存在着粗磨仓 的利用率低 、选粉效率低 、 循环 负荷大 ,并且在添加助磨剂后 ,物料流速加快 ,物 料在磨内停 留时间短 ,造成磨机粉磨效率低 、研磨

大型辊压机联合粉磨系统的设计与生产调试

辊压机称重 仓料位 的控制不 同于其它料仓仓

位 低 ,料产生的压力小 ,下料 量小。根据调试 中 的经 验 ,把 小仓 料 位定 在 6% ~8 %时 ,波动 范 围 0 0 小 ,电流稳 定 ,下料 稳定 ,产 量高 。

:630kW

主排 风机 磨 机

S 6 3 N .95 L — 9 O2 .F

4. 1 × 1 m 23 1 3

生 产能力 :1 0 / ,产 品细度 : 2  ̄ 4 ,g 88 / ,电动机功 率 : 5 0k mi 3 5 W

( 稿 日期 :2 1 — 5 2 ) 投 0 2 0 — 2

2 1 年 第5 02 期

N . 2 1 o5 02

张 昕 ,等 :大 型辊 压机 联合 粉磨 系 统 的设 计 与生产 调试

表 1 粉 磨 系统 主要 设 备 配置

彩磨丝 朱

设备 名称

规格 型号

性 能参 数 最大 喂料 量 :l 0 / ,风量 :4 0 0t 1 h 2 00 0d/ h

循环 提升 机 旋风 分离器 循 环风 机 高效选 粉机

Z I1 0 - 3 1 Y 0 0 4 .

2 一中 4 1 00 mm

提升量 : 一 0 / ,电动机 功率 : 0 W 11 0t h 2 0k 处 理风 量 : ~ 4 0 , 2 00 0 h 设 备 阻力 : 0 —1 0 a 1 0 0P 0 3 风量 : 7 0 / 风压 :42 0P 电动机 功率 : 0 W 2 00 0 ih n 0 a 5 0k 最 大循 环量 : 2 / 7 0t h,产量 :1 4 4 t , 4 ~2 0 / h

浅析水泥预粉磨系统的技术改造

关键词 辊压机 预粉磨 机械筛分 磨机级配 选粉机改造

0 引言

压挤压后 的物料产生 的微观裂纹 ,显著改善了其 易磨性 ,邦德功指数降低 1 5 % 2 5 %,后续管磨机 破 碎仓 功 能移 至磨 外 ,系统 可增 产3 0 % ~7 0 %、节

在C Z 公 司辊 压 机 应 用初 期 ( 挤 压物 料 未 经分

熟料 、石膏及混合材按照一定 比例配料 ,由 皮 带输送 机 、循 环提 升机 经 除铁器 后进 人辊 压机 称

重仓 。混 合 物料 由辊 压机 挤压 ,再 经循 环提 升机 输

级人磨 ) 过程 中存在如下问题 : ( 1 )油缸压力过低 ,试运行 阶段工作压力为

N o 。 1 2 0 1 3

邹捷 ,等:浅析水泥预粉磨系统 的技术改造

表1 系统主 、辅机设备配置及技术参数

主 、辅机设备配置 技术参数

烧威瞌朱

6 . 5 MP a 左 右 ,挤 压 后 的物 料 中细粉 含量 偏 少 ,导

送至 回转筛 ( 筛缝6 m m),机械筛 分后粗大颗粒 致 系统物 料循 环量 大 。 物 料继 续送 回稳 流称 重仓 ,细 料通 过下 料 溜槽 喂入 ( 2) 稳 流 称 重仓 下料 不 连续 ,辊 压 机频 繁震 动 ,动 、定 辊 电流 相 差 值 过 大 , 由于 中控 设 置有 管磨机粉磨后 由磨尾提升机送 至0 一 S e p a 高效水平 动 、定辊 电流相 差 ≥5 A 时设 备 自动停 止工 涡流选粉机分选 ,成品随气 流进 人布袋收尘器收 连 锁 ( 集 , 由空 气 输 送 斜 槽 、成 品 提 升 机 送 至 水 泥 库 储 存 ,分离 后 的粗 粉经 空气输 送 斜槽 回到 磨头 ,进 入 作 ),辊 压机 经 常跳停 。 ( 3)由于 挤压 后 的人 磨 物料 无分 级 ,粒 径 大

国产大型辊压机及粉磨系统工艺方案

压实粉 碎 , 辊压机磨 辊两端设 有侧挡 板 以减少漏料 。

22 辊 压 机工作 中存 在 的固有缺 陷 .

边缘 效 应 : ) 压机 磨 辊 两端 漏 料 ; ) (辊 1 ( 向两 边逸 2

出的物料

主机电耗低 , 输送和分选 电耗高 :打散分级机” “ 辊压

机 和球 磨 机 电耗 略 高 。输 送 和 分 选 电 耗 低 。 分 选 05 m以下 物料 时 .V型分 级 机 ” 统 占优 . 之 ‘丁 .m “ 系 反 ‘ 于 散 分级机 ” 占优 对辊 压 机 工艺 参数 的要求 一 “ 分级 机 ”系 统 V型

但 系 统复杂 。磨 损主 要集 中在 隔板 、 管道 、 旋风 筒 、 循

环风 机 等 ;打 散 分级 机 ” 回转部 件 . 备结 构 相 对 “ 有 设

复杂 , 系统简单 。磨 损 主要 是 内部 的风 轮 、 但 打散 盘 、 衬板 等 :

系统 电耗一 “ V型分 级 机 ” 系统 辊压 机 和球 磨 机

62 .5

P 0 25 ・4 .

产盘指标( ) 仉I

O5 .7

2 O k  ̄路1 O W(: S 00 . 4 l O 0 4 60 5

04 .6

磨辊线压力(c t m) ,

水 泥 品种

5 . 2

P 0 25 ・4.

5O .

P O 25 ・4.

48 .

P 0 25 ・4.

63 -

P・ 4 . O 25

景

表 1 不 同 工 艺 要 求 的 两 种 分 级设 备配 置

j 0 l 冀 “ ◇ 蘩 东 ≈ 内

辊 压 机 2 l2 k x l 0 W 2 12 k x 0 W l

高效节能的辊压机联合粉磨系统

Re e r h & Appl a i n fBu l ng M a e i l sa c i to o idi c t ra s

如图 1 所示 , 泥熟料 与混 合材 按配 比配 料后 , 水 由稳 流称 重仓 喂人 辊 压 机 进行 挤 压 粉 碎 , 压 后 的 挤

辊压 机 +球 磨机 的挤 压联 合 粉 磨 系统 , 据 不 根

同的应 用条 件配 置不 同 的工 艺设 备 , 如与 辊 压 机 例 构 成 回路 的可 以是 打散 分 级 机 或 V型 选粉 机 , 磨 球 机 也可 开路 或 闭路 。其 核 心 是 : 料 经 过辊 压 机 挤 物 压 粉碎后 再 通过 打散 分 级 或 选 粉 回路 , 其 粗 颗 粒 将 返 回辊压 机 与新 给料 混 合 继 续挤 压直 至 合 格 粒 径 ,

厂 一般不 再单 独采 用 , 来 已采 用 的 生产 线 许 多 也 原 已通过技 术 改造被 挤 压 联 合 粉磨 系统 所 代替 , 改 其

1 新 建 生产 线

东华 建材集 团股 份 公 司 拥 有 两条 年 产 10万 t 2 水 泥粉磨 生产 线 , 采 用 H C 10—10辊压 机 + 均 F G6 4 S6 0 10打散分 级机 + 42n ×1 F 5/6 . l 4i 流 水泥 n开 磨 的挤压 联合 粉磨 系统 。其工 艺流 程及 中控示 意 图 见图 1 。水 泥产 品 以 P・ 2 5水 泥 和 P ・ 2 5 04 . C3 . 水泥 为 主 , ・ 2 5水 泥 的混 合 材 掺 量 为 2 % 。 P C3 . 8 系统 主 机 设 备 配置 见 表 1其 中水 泥 磨 由常规 球 磨 ,

辊压机联合粉磨系统需要改进的操作

张传 行

( 中国建 材集 团 曲阜 中联 水 泥有 限 公 司, 山东 曲阜 2 3 2 7 1 5)

中 图 分 类 号 : Q1 2 6 2 T 7 .3 文献标识 码 : B 文 章 编 号 :0 7 6 4 2 1 )6 0 0 — 4 1 0 — 3 4( 0 0 0 — 0 7 0

只 影 响磨 机 的 台 时产 量 , 而对 于 辊 压机 则 不 同 , 当

() 3 为消 除 铁渣 粉对 细 磨仓 的不利 影 响 , 弱细 减 磨 仓 的研 磨作 用 , 加研 磨 体 的 消 耗 , 增 降低 磨机 的 台时 产量 , 在粗 粉 回料 斜槽 入 料 端 也 可安 装 除 铁 设

摘

要: 辊压机 高效粉 磨工艺技 术先进 , 节能效 果明显 , 应用越来越广泛 , 但操作要 求更加精 细, 改变传统的 要 磨机操作方法 , 出几种操作误 区, 走 总结新 的操作规律 , 优化 高效粉磨 工艺的操 作参数 , 更好 地发挥辊

压机 预 粉 磨 系 统 的 效 能 , 实现 节 能减 排 , 产 增 效 。 增

施 。因此 在 粉 磨 系统 中 , 据 不 同用 途 安装 除 铁 器 根

大 块 物 料 进 入 棒 形 阀 时 , 大块 料 被 阀 挡 住 , 成 较 造 辊 压机 下料 不 匀 , 大 时 小 , 压 机 的料床 被破 坏 , 时 辊 辊 轴 间距 常 发 生变 化 , 使辊 轴 间 距 不 稳定 。有 时大 块 物 料 卡 住 棒 阀 , 物 料 冲 下 时 , 大 的 料 流 进 入 被 较

No. 2O1 6. O

在 两辊 子之 间 , 且左 右侧 料 的宽度 一致 。只有 这样 , 才 能保证辊 压机辊 子受 力稳定 ,且辊 子左 、右 压差 小, 出辊压 机物 料被 挤压 后 , 不产 生 粗颗 粒料 , 高 提 系 统 的效 能, 了加 强对 料分布 的控制 , 为 要在实 际操

联合粉磨的工艺流程

联合粉磨的工艺流程联合粉磨是一种常见的水泥生产工艺,旨在通过将不同的原料一起粉磨来生产出高品质的水泥。

以下是联合粉磨的一般工艺流程:1. 原料准备:联合粉磨的原料包括石灰石、粘土、铁矿石和煤炭。

这些原料需要事先进行破碎、混合和堆积,以保证磨砂机能够顺利进行。

2. 破碎和研磨:原料经过破碎机破碎后,被输送到磨砂机。

磨砂机通常采用球磨机、辊压机或者立磨机。

原料在磨砂机中不断受到冲击、摩擦和剪切作用,逐渐研磨成细小的粉末。

3. 筛分和分类:磨砂机将粉磨后的原料与气流一起送入旋风分离器。

在旋风分离器内,较大的颗粒被分离出来并返回磨砂机进行再次研磨,而细小的颗粒则随气流进入回转式筛,进行进一步的筛分和分类。

4. 烧成和冷却:经过磨砂和筛分后,原料成为了水泥熟料。

熟料需要在水泥窑中进行烧成。

水泥窑通常是一个长而倾斜的旋转筒,通过高温下的回转燃烧,将熟料煅烧为水泥熟料。

煅烧完成后,熟料进入冷却器进行冷却,以降低温度并提高水泥品质。

5. 粉磨和储存:冷却后的熟料通过水泥磨砂机进行粉磨,以获得所需的水泥细度。

磨砂机通常采用球磨机,通过磨球的转动和对熟料的撞击来将其磨细。

粉磨后的水泥通过气力输送进入水泥储存罐,等待出库和销售。

6. 煅烧废气回收:在联合粉磨过程中,煤炭燃烧产生的大量废气中含有丰富的热量。

为了节能减排,这些废气可以通过煅烧废气回收系统进行回收利用。

废气通过高效的热交换和除尘设备,将热量回收利用到水泥生产中的其他环节,如煤磨预热、料浆干燥或发电等。

7. 自动化控制:联合粉磨工艺中的各个环节可以采用先进的自动化控制系统进行集中控制和管理。

通过采用PLC(可编程逻辑控制器)和DCS(分布式控制系统)等技术,可以对工艺参数进行实时监测和调整,保证生产过程的稳定性和生产质量的一致性。

联合粉磨工艺通过将不同原料进行一起研磨,可充分利用各种原料的特性,优化水泥的组分和品质。

此外,联合粉磨还可以减少能耗和环境影响,提高水泥生产的可持续性。

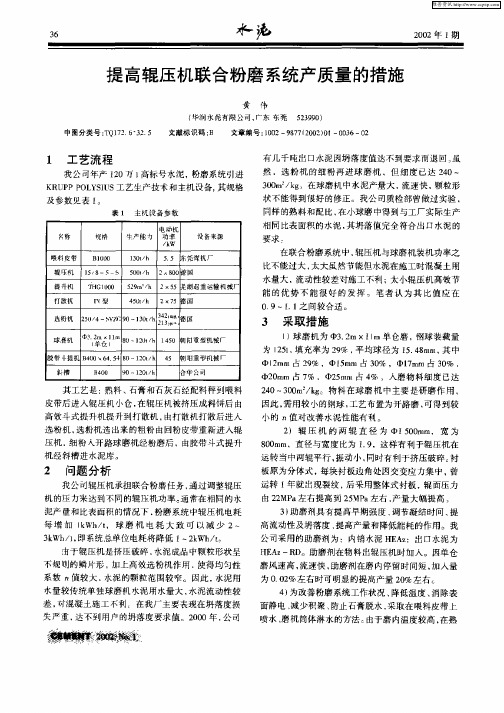

提高辊压机联合粉磨系统产质量的措施

20 30 k。物料在球磨机 中主要是研磨作用 , 4 ~ 0m / g 因此 , 需用较小的钢球, 工艺布置为开路磨 , 可得到较 小 的 n值 对改善 水泥性 能有利 。

2 辊 压 机 的 两 辊 直 径 为 中1 0 rm,宽 为 ) 0 5 a

压机 , 细粉入开路球磨机经粉磨后 , 由胶带斗式提升 机经斜槽 进水 泥库 。

水量大 , 流动性 较差 对施 工不利 ; 太小辊 压机高效 节

提 升 机 打 敲机

T G10 H 0O 型

一

5 9 / 2 5 湖起 重 运 输 机 械 厂 2 h 5芜 4 0/ 2×7 国 5 th 5德

能的优势不 能很好的发挥 。笔者认为其 比值 应在

0 9~1 1之间较合 适 。 . .

中1 r 占 2 % ,中1r 占 3 % ,中1mm 占 3 % , 2m a 9 5m a 0 7 0

球 磨 机 巾32 ×1m 8 10/ 1 5 朝 阳雨 型 机械 厂 革仓 J 0 2 1 h 0 1 Im 4

—

腔 带 牛提 机 4 0x6 4 8 ~10/ 4 朝 阳重 型 机 械 广 B 0 4 5 0 2 t h 5 斜 槽 B0 40 9 0~10/ 2 th 台华 公 司

4 为改善粉磨系统工作状况 、 ) 降低温度 、 消除表 面静 电 、 少积聚 、 减 防止 石膏脱 水 , 取在 喂料皮 带上 采

喷水 、 机筒体 淋水 的方法 。 磨 由于磨 内温度 较 高 。 在熟

期

维普资讯

同样 的熟料和配比, 在小球磨中得到与工厂实际生产 相同比表面积的水泥 , 其坍落值完全符合出口水泥的

设 备 来 源

要求

10/ 3 th

辊压机联合粉磨系统生产调试

设 备 带 负荷磨 合 ; 间要 求稳 流仓 空仓 操作 , 期 即料 仓

只 当作 下 料管 用 , 压 机进 料 管 棒 阀少 开 ( 注意 , 辊 须 这样 会造 成现 场灰 尘 大和 因配料 中有 大块 料而 堵棒 阀, 继而 造成 辊压 机空 转 的不正 常工 况 出现 ) 。

式 提 升 机 、 顶 拉 链 机 输 送 入库 。经 过 2 多月 的 库 个

HF G10 4 辊 压 机 ( 理 能 力 1 5 5 t组 成 的 C 2—5 处 2 ~1 0 )

要时间磨合 , 以不能一次达到满负荷要求 。但不 所 能满 负荷 操作 会造 成辊 压机 和打 散分 级机 运转 不正 常; 如果 配料 中细粉 较 多 , 会造 成辊 压机 振动 。根 则

转 , 是人 磨 物料 粒 度却 并 不理 想 , 差 时 00 m 但 最 . m 8

定 的缓 冲空 间 。注意 正 常生 产停 机 时 , 先关 棒 要

阀后 停配料 系统 。

在磨机进人满负荷运转后 , 产量却一直在 3 ~ 5 4 t 徘 徊 ; 压 机 电 流 不 稳 定 , 辊 电流 合 计 在 5/ h 辊 双 2 0 0 A之 间徘 徊 ; 5 —50 称重 仓料 位很难 控制 , 磨机磨

行 )系 统产量 要 达到设 计 能力 。这 时稳流 仓 内要保 ,

证 有 一定 的料位 , 辊压 机 下 料管 的板 阀要 全开 或 进 全 关 , 压机 研 磨 压力 控 制 在 65~75 a 间 , 辊 . .MP 之 打

满 , 为是 新 磨机 , 机 主 电机 、 速 机 和轴 瓦 都需 因 磨 减

生 产 调 试 运 行 , 系 统 生产 已趋 于 稳 定 , 量 在 5 该 产 5

辊压机生产调试过程中出现的问题及改造

HFCG160/140辊压机生产调试过程中出现的问题及改造我公司有一条5000t/d熟料新型干法生产线,配备两套辊压机(RP120-80)+Φ4.2×11m+O-Sepa(N2500)选粉机组成的闭路预粉磨水泥粉磨系统,设计单机台时产量110t/h。

为了充分发挥磨机产能,降低吨水泥工序电耗,我公司于2011年7月、8月先后对两套水泥闭路预粉磨系统进行了改造,改造后系统由辊压机(HFCG160/140)+V型选粉机+Φ4.2×11m 组成联合水泥粉磨系统。

改造后在调试、生产过程中辊压机系统就出现蓄能器气囊频繁爆裂、辊压机减速高速输入轴承温度过好的问题,辊压机系统安全、正常运转存在较大隐患。

出现的问题原因分析及解决措施:1、新辊压机投入运行调试过程中频繁出现蓄能器气囊爆裂原因分析及解决措施辊压机在试生产调试过程中,工作压力下限设置7Mpa,上限设置8Mpa,蓄能器气囊氮气充气压力按设备说明要求工作压力的0.6~0.65倍充气,充气压力为5Mpa,4只气囊充气压力均衡。

辊压机系统调试运行不到24小时,辊压机左、右侧4只蓄能器底部先后出现不同程度的撞击声,随着撞击声的连续出现,蓄能器内气囊发生爆裂,开始两天我们未对蓄能器内部构造深做研究,只更换了新的气囊后重新投入运行,结果在试运行4天内共更换了8只气囊。

更换气囊拆卸破损气囊时发现底部的菌型阀固定螺母出现严重松动或脱落,气囊破损位置正好是与菌型阀可以接触到的地方,于是检查前两天几只破损气囊破口位置也基本相同。

我们分析认为辊压机在试运行过程中蓄能器底部出现撞击声很有可能是由于底部菌型阀固定螺母松动或脱落,在液压系统压力发生波动时,阀体急剧上下移动发出的撞击声,同时阀体对气囊底部进行冲击造成气囊破裂。

根据我们分析的情况我们对菌型阀固定螺母进行了防松动脱落改造,我们在菌型阀螺母按要求拧紧后螺母下方螺杆上做好标记,重新拆下菌型阀,在螺杆做好标记的位置用Φ4钻头打个孔,在装好菌型阀拧紧螺母后用Φ4钢筋插入孔内做个螺母防松脱落插销。

辊压机联合粉磨系统的生产实践

动或跳停。 根据经验 , 把小仓料位定在6% 8%比较 0 0 适宜. 但应定期清理小仓内壁上因物料潮湿而粘附滞 留的积料, 否则会影响小仓 的实际有效容积。 () 7 两辊之间辊缝设置过大或两轴承座之间被物

维普资讯

辊压机联合粉磨系统的生产实践

史 德 新

中联 南 阳分 公 司 水泥 制 备 系统 采 用 合 肥水 泥 设

2 系统 平 衡 和 生 产 控 制

在操 作 中 . 以下两 个调节 回路 : 有

21 水泥 细度调 节 .

计 院研究 开发 的挤压 联合 高产高 细 开路 粉磨 系统 . 于

( ) 流 承 重仓 控 制 料位 过 低 。 压 机 上 方 不 能 6稳 辊 形 成稳 定 的料柱 . 承重仓 失 去靠 物料 重力 强 制 喂料 使 的功能 , 容 易形 成 物料 偏 流 入 辊 的现 象 。 引 起振 且 而

入 磨 物 料 的性 质 和 辊 压机 的操作 参 数 以及设 备 三 个 方 面进 行分 析 . 采取 措施 . 体如 下 : 并 具 () 1 配料 中 ( 别 是熟 料 中 ) 有 大 量 的细 粉 , 特 含 熟 料 飞 砂 量较 多 .这 是 引起 辊 压机 异 常 振 动 的主 要 原

打散分级机

S、 0lo Fo, 5 4

率4 k 能力2 0 3 0 h 谰速范 5 W。 2 - 3t , /

围 2 0 9 0l n 5 5r mi

磨机

击 。 x3 3 m lm 8

O  ̄ 0V, A 6O0 主电机 ̄m250 W, 0 k 转 速 1, / i , 磨体璇载盈 lS。 6r n 研 3m St 人 磨水 分 ≤1 % ,生产 能力9 S o

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要:将次序给料,逐级取出成品,磨机粗粉自循环粉磨技术应用于已有水泥生产线上,在不增加系统功率的情况下,将一段辊压机产生的合格粉取出。

提高磨机的效率,提高系统产量。

同时对管磨机磨内结构,进行适合喂入经辊压机挤压后的细粉物料的适应性改造,以避免研磨体级配困难,磨机跑粗现象,和混合材过粉磨现象,提高比表面积,改善因筛余难于控制,而导致的水泥台时产量偏低的情况。

关键词:提产、取出成品、节能、降耗辊压机预粉磨工艺技术改造作者:李宪章(北票市理想粉磨研究所所长)地址:辽宁省北票市邮编:122100前言:辊压机联合粉磨工艺系统,其技术核心在本质上属于“分段粉磨”。

目前,国际水泥制成工序广泛应用由辊压机+ V型选粉机(静态分级设备)或打散分级机(动态分级设备)+管磨机开路(或配用高效选粉机组成双闭路)组成的联合粉磨工艺系统,在实际运行过程中,由于各线生产工艺流程及设备配置、物料粉磨特性、水份等方面因素不尽相同,导致系统产量、质量及粉磨电耗等技术经济指标也参差不齐,本文拟对水泥联合粉磨双闭路系统的工艺技术进行探讨分析,并提出我们的节能降耗的解决办法,文章中不足之处恳望予以批评指正一、辊压机、管磨机双闭路粉磨系统的提产改造方法1、辊压机、管磨机双闭路粉磨工艺存在的缺陷:针对辊压机、V型选粉机,粗细粉分离器、开流管磨机粉磨工艺存在的磨机跑粗现象严重,尤其是混合材的过粉磨现象,设计部门采用了管磨机圈流粉磨工艺,出磨水泥80um筛余得到控制,磨机台时产量有所提高,但是粉磨系统增加了提升机、选粉机、除尘器,循环风机等较多的设备,以4213磨机需要增加电机功率近1000kw。

我们按原生产线吨水泥电耗35kw.h/t来计算,那么1000kw.h/t的电耗应该增加28t的磨机台时产量。

其粉磨电耗没有得到根本的降低,粉磨po42.5级水泥的电耗仍然需要在35kw.h/t以上的水平。

另外圈流粉磨水泥成品存在着比表面积偏低的现象,水泥成品20um-50um的颗粒含量偏高,水泥熟料的粉磨细度没有达到400以上的比表面积要求,水泥熟料的可利用强度没有达到完全发挥,熟料利用率偏低,吨水泥熟料百分比用量偏多,生产成本偏高。

针对早期辊压机、打散机、管磨机圈流粉磨生产线存在的缺点,应该采用北票理想粉磨研究所开发成功的《逐级取出成品,二合一圈流粉磨技术》进行改造,改造后粉磨电耗会达到30kw.h/t以下的效果。

辊压机联合粉磨双闭路粉磨工艺流程图2、辊压机加V选机圈流预粉磨系统技术改造针对辊压机联合粉磨双闭路粉磨系统的缺点,理想粉磨研究所在中国建筑材料经济研究会理事、水泥专业委员会专家委员、粉磨工艺设备专家组组长李宪章同志的带领下,经研究实验,并与水泥生产厂家实践多点取料二合一闭路粉磨新工艺,成功解决了辊压机联合粉磨双闭路粉磨系统的缺点,而且实现了高产量、高质量、低电耗的生产效果,使企业取得了可观的经济效益。

其工艺流程:挤压破碎部分依然是闭路,只是在V型选粉机后面使用一台多调整方式的选粉机,将辊压机产生的达到水泥标准的细粉分离出来经输送设备送入成品库储存待售。

中细粉作为管磨机的原料,喂入管磨机,经管磨机粉磨后的产品再通过输送装置送入V型选粉机后面的选粉机进行选别,合格的水泥成品送入成品库,粗粉回到管磨机。

这样构成多点取料二合一闭路粉磨新工艺,挤压破碎部分和管磨机粉磨部分共同使用一台选粉机即磨机尾部圈流与辊压机圈流相合并,省去一台管磨机专用的选粉机的投资和与其配套的风机功率及风机,既保证磨尾物料的选粉功能又解决辊压机所产生的成品进行收集的作用,以达到减少过粉磨现象,提高磨机粉磨效率的作用。

案例介绍2012我公司为河北省唐山市灯塔水泥有限公司,设计年产120万吨水泥粉磨生产线,采用了二合一闭路水泥粉磨新工艺,辊压机为1511规格,电机功率900×2=1800,磨机规格4013,电机功率3150kw。

磨机现在台时产量粉磨42.5矿渣水泥在180t/h,比表面积400㎡/kg以上。

粉磨一吨水泥的主机功率在27kw。

粉磨电耗在29kw.h/t。

多点取料二合一闭路新工艺、和开流粉磨系统中多点取料工艺应用的工艺流程图:3、磨机滑动轴承向滚动轴承技术改造现有管磨机有一部分的主轴承是中空轴巴士合金瓦滑动轴承,应该向滚动轴承改造,北票理想公司与96年就已经开始研究管磨机采用滚动轴承代替滑动轴承技术,经过10几年的技术革新,现在已经在国内推广使用,滚动轴承已经发展到第四代,并且已由企业的制造标准上升为国家行业标准,磨机采用滚动轴承之后有以下几方面的优点:1、实现降低粉磨电耗5-10%的节能效果。

2、增加研磨体装载量7-10%,提高磨机台时产量。

3、去掉原轴承润滑站,节省润滑油70%。

4、滚动轴承使用寿命8年以上。

5、滚动轴承由内套圈、外套圈、保持架、滚动体的4个部件组成,有损坏时可以随时更换一种部件,不需花费购买整套轴承的费用。

目前φ4.2×13m规格以下的磨机已经都采用滚动轴承了,5、现场改造时间4-7天。

制造时间60天。

6、安装时磨机中空轴不用卸下,可将轴承直接安装上去,更换滚动轴承座。

4、技术改造之后的效益分析使用这样的工艺,一般可以提高产量15-20%左右的产量,如果再配合管磨机做磨内对选出细粉后物料变化的适应性改造的话,那么产量会提高的更多,提产计算方法如下:1、预粉磨改造的提高产量效益为:磨机入料水泥成品含量×95%(这是粗细粉分离器可以提取出的合格品)÷2(提高的产量一般是前一段辊压机提出成品数量的一半)。

2、省去一台风机等(如表)节省近900kW电机功率3、管磨机主轴承向滚动轴承改造会提高产量5%左右,达到综合提高磨机产量30%的效果,粉磨电耗下降5-10度,粉磨po42.5级水泥综合粉磨电耗会在30kw.h/t以下的水平。

二、辊压机+V型选粉机+管磨机开流粉磨系统的提产改造方法1、辊压机、V型选粉机、粗细粉分离器圈流,管磨机开流粉磨工艺的缺陷:约在2005年之后,辊压机、打散机、作为预粉磨设备,存在被预粉磨的物料粗细粉的分离的效果不理想的缺陷,一种V型选粉机、加粗细粉分离器的分级设备取代了打散机(如图一)。

辊压机经V型选粉机之后的2mm 细粉含量明显减少,进入管磨机的>2mm的颗粒的含量明显降低。

对管磨机的细粉磨起到一定作用。

但是由于经过辊压机预粉磨之后的物料在<45um的物料含量会有20-40%的份额。

这一部分的物料进入到管磨机之后,再经过管磨机的二次微细粉磨之后,<45um的向<20um粒径靠近,<20um 的颗粒形成<3um的颗粒。

约有15-20%的物料产生过粉磨,很多专家都提出水泥颗粒在<3um的粒径时对增加水泥的强度以及提高早期强度是没有什么作用的。

也就是说<3um的颗粒越少越好。

那么水泥物料从20um向<3um的颗粒形成,需要消耗大量的粉磨功率,是很大的浪费,直接影响粉磨效率。

另外用于水泥粉磨的开流管磨机其磨机的内部结构比较落后,对较低的入磨水份,较细的入磨物料都会出现流速过快,料面太低,空磨,部分研磨体空磨而降低粉磨效率。

针对上述粉磨工艺的缺陷,北票理想粉磨研究所成功开发逐级取出成品,微粉磨机的粉磨技术,改造后粉磨电耗会达到28kw.h/t以下的效果。

图1:早期辊压机+V型选粉机圈流、管磨机开流粉磨系统简图如上图采用V型分级机的挤压联合开流粉磨系统熟料、石膏及混合材料等按一定比例配料后,由皮带机、提升机送入稳流称重仓内,经辊压机挤压后,再由提升机送入V型分级机,V型选粉机选出的粗粉从下口回流到辊压机进行再辊压,半成品细粉出V型选粉机后进入旋风分离器组,进行半成品收集后送人管磨机再粉磨,出磨水泥即为成品,再由输送设备送入水泥库。

2、早期辊压机加V型选机圈流预粉磨系统技术改造目前使用此工艺的水泥生产企业很多,企业的管理者,追求的是利润最大化,企业的生产管理者追求的是在保证质量的前提下的成本最低,单位产量最高。

此工艺有没有更优的工艺布置,能不能通过简单的办法,使产能更高,成本更低,而且能保证企业控制的质量指标不变或更优呢?带着这个问题,理想粉磨研究所在中国建筑材料经济研究会理事、水泥专业委员会专家委员、粉磨工艺设备专家组组长李宪章同志的带领下,调查统计了众多水泥生产厂家,各家均存在着入磨物料中都含有大量的已经符合水泥成品细度的物料现象,这是因为:水泥混合物料在粉磨过程中每经过一道破碎或研磨的工序之后,都会有一定数量符合粒度要求的水泥成品产生,经过预粉磨设备的辊压机破碎之后物料会有20-40%的成品产生。

并且随着辊压机型号配置的增大,其细粉含量还会增加,辊压机联合粉磨系统不能使这些成品取出。

这些合格的细粉进入管磨机继续粉磨,不但浪费粉磨功率还会产生严重的过粉磨,影响水泥熟料和其它较硬物料的粉磨效率。

约束粉磨产量的提高。

甚至过粉磨严重影响成品质量。

为了解决这个问题,我们又做了大量的研究实践并与水泥生产厂家合作,使用多点取料粉磨新工艺,成功解决辊压机+V型选粉机+旋风分离器组艺流程存在的缺点:我们研发出在现有的预粉磨设备不变的基础上,增加一台三次分级设备,将产生的合格细度的物料提取出来,不进入管磨机。

图2我预粉磨系统取出成品的技术改造简图如图挤压破碎部分依然是闭路,只是在旋风分离器组的后面使用一台可调式粗细粉分离器,将辊压机产生的达到水泥标准的细粉分离出来经输送设备与管磨机粉磨出来的成品一起送入成品库储存待售,这样构成优化的粉磨工艺,当然,这里还要对V型选粉机和旋风除尘器进行工艺匹配性改造。

系统风阻会增加700-900Kpa一般不会对系统造成影响,所以一般不会增加补偿风机。

当然这些要经过实际测算才能确定。

3、开流管磨机设备的技术改造目前配套预粉磨工艺的多数用户的管磨机,都是普通磨机,其磨机的内部结构与预粉磨的物料不相适应,是因为经过预粉磨之后的物料粒径较小,水份低于0.5 %,进入管磨机之后的物料出现流速过快,料层偏低,部分研磨体之间没有物料,产生无用的功耗,由于物料流速过快,在各仓内的停留时间缩短,部分物料没有达到要求的细度就会排出磨外,出现磨机跑粗,为了保证质量就得压低产量,这就是台时产量下降的根本原因。

另外由于比较好磨的混合材被粉磨的过细,达到450㎡/kg以上比表面积,部分水泥熟料没有粉磨到要求的细度,比表面积不足320㎡/kg。

大于32um~100um的熟料颗粒平均水化率不足20%。

大颗粒熟料较多时,熟料的的可利用强度不能得到发挥。

出现吨水泥熟料用量偏大,是造成生产成本偏高的原因。

为了解决这个问题采用以下技术改造方法就得到根本解决。

A:由原磨机的两个仓,改为三个粉磨仓,一仓能够起到对较大颗粒的破碎作用,更换磨机衬板,起到对研磨体提升和研磨的双重功能。