干燥速率与干燥过程计算

实验四 干燥操作及干燥速率曲线的测定 (1)

实验四 干燥操作及干燥速率曲线的测定一、实验目的1. 了解厢式循环干燥器的基本流程、工作原理和操作方法。

2. 掌握物料干燥曲线的测定方法。

3. 测定湿物料的临界含水量X C 。

二、基本原理干燥曲线即物料的自由含水量X 与干燥时间τ的关系曲线,它反映了物料在干燥过程中,自由含水量随干燥时间变化的关系。

物料干燥曲线的具体形状因物料性质及干燥条件而有所不同,其基本变化趋势如图1(a)所示。

干燥曲线中BC 段为直线,随后的一段CD 为曲线,直线和曲线的交接点为 2. 干燥速率曲线干燥速率曲线是干燥速率N A 与物料的自由含水量Xc 的关系曲线。

因为干燥速率不仅取决于空气的性质和操作条件,而且还与物料的结构及所含水份的性质有关,所以干燥速率曲线只能通过实验测得。

干燥速率由恒速阶段转为降速阶段时的含水量称为临界含水量,用Xc 表示。

此点称临界点。

干燥速率是指单位时间内从被干燥物料的单位汽化面积上所汽化的水分量,用微分式表示,即为:τAd dWN A =(1) 式中N A :干燥速率, kg/m s ;A :被干燥物料的汽化面积, m 2; d :干燥进行时间, s ;dW :在dτ时间内从被干燥物料中汽化的水份量, kg 。

实验可按下式作近似计算τ∆∆=A WN A (2) 式中:τ:干燥进行时间, s ;dW :在τ时间内从被干燥物料中汽化的水份量, kg 。

从(2)式可以看出,干燥速率N A 为Δ区间内的平均干燥速率,故其所对应的物料含水量X 为某一干燥速率下的物料平均含水量X 平。

(3)式中:X 平:某一干燥速率下,湿物料的平均含水量,kg 水/kg 绝干物料; G i , G i+1:分别为Δτ时间间隔内开始和终了时湿物料的量, kg ; G C :湿物料中绝干物料的量, kg 。

由X 平~τ、N A ~X 平作图可分别得到干燥曲线和干燥速率曲线。

三、实验装置流程及主要设备1. 实验装置流程干燥实验装置流程示意图如图所示。

固体干燥3-干燥速率与干燥过程计算

• 非等焓干燥过程 • 实际干燥过程:

ìDq > 0

îíQ损 > 0

Þ G2 (cpm1q2 - cpm2q1 ) > 0

• a、则I2<I1 • 如BD线

• 若t2不变 • HD<HC • ÞV增多

• b、若Q补>0 • 则I2>I1, 如BE线 • 若t2不变 • HE>HCÞV减少 • 求解

的) • H1 = H0 • Q损可求取,一般 Q损= 5~10%Q

• q2:实验或经验确定

• t1:选定

ì选择:t 2或j 2

求解V和Q补

Þ

ïí* 选择:Q补(Q补

=

0)或(H

2、j

2、t

)中的一个

2

ïî须对干燥过程进行简化 ,因空气出口状态不确 定)

求解V和(H

2、j

2、t

)中的另一个

2

(1)理想干燥器 (理想干燥过程,绝热干燥过程)

NA

= - GC dX

A × dt

=

KX( X

- X*)

ò ò •

•

其中:KX为系数,即CE直线的斜率 积分上式, t2 dt = GC XC dX

KX

=

(NA )恒 XC - X *

0

AK X X2 X - X *

t2

=

GC ( X - X *) A(N A)恒

ln

XC X2

-

X X

* *

三、连续干燥过程的数学描述

• b、废气带走的热量:V×I2 • c、干燥器的热损失:Q损

(3)干燥器内总热量衡算式

VI1 + GCcpm1q1 + Q补 = VI2 + GCcpm2q2 + Q损 Þ Q补 = V(I2 - I1)+ GCcp(m q2 - q1)+ Q损

干燥过程中的平衡与速率关系解读

出物料表面温度θ随τ的变化关系。图57-3 是对图57-2 采用斜率法标绘出的干

燥速率曲线(此曲线也可对实验数据采用差分法直接标绘出来)。

虽然图57-3所示干燥速率曲线的形状随物料性质不同而不同,而且还受干燥介 质状态、流速、与物料的接触方式的影响,但是,一般干燥速率曲线都明显的分 为三个阶段:第一阶段(图中AB段)为物料预热阶段;第二阶段(图中BC段) 为恒速汽化阶段;第三阶段(图中CDE段)是降速汽化阶段。第二与第三阶段的

2019/3/19 干燥过程的平衡与速率 3/21

(三)湿物料中所含水分 参考图57-1,湿物料中所含水分可按其性质作如下划分: 按在一定干燥条件下能否除去

1. 平衡水分——在一定干燥条件下,此部分水分不能除去

2. 自由水分——物料中大于平衡水分的那部分水分,这部分水分在一定干燥 条件下可以除去(非结合水+部分结合水)

2019/3/19 干燥过程的平衡与速率 4/21

的空气呈平

湿物料的相平衡关系—— ( ~ X *关系)

图57 1 物料中所含的水分

2019/3/19 干燥过程的平衡与速率 5/21

二、干燥速率

(一)干燥速率及其影响因素 干燥速率指的是单位时间从单位物料表面上所汽化的水分量,此定义

可用下面微分形式表示:

第四十八讲 干燥相平衡与干燥速率

一、干燥相平衡关系 二、干燥速率

(一)物料含水量的表示方法

(二)平衡含水率与相平衡曲线

(一)干燥速率及其影响因素

(二)恒定干燥条件下的干燥速率曲线

(三)湿物料中所含水分

(三)干燥过程分析与干燥速率关系式

பைடு நூலகம்

2019/3/19

干燥过程的平衡与速率

14.3 干燥速率与干 燥过程计算.

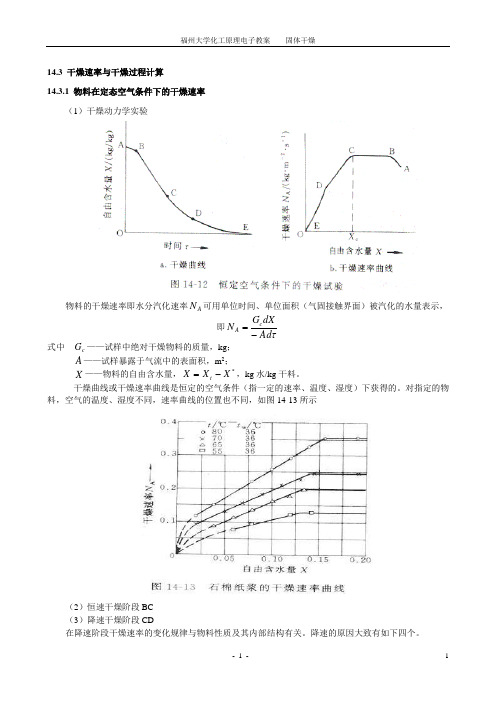

福州大学化工原理电子教案固体干燥14.3 干燥速率与干燥过程计算14.3.1 物料在定态空气条件下的干燥速率(1)干燥动力学实验物料的干燥速率即水分汽化速率NA可用单位时间、单位面积(气固接触界面)被汽化的水量表示,即NA=式中 Gc——试样中绝对干燥物料的质量,kg; GcdX -AdτA——试样暴露于气流中的表面积,m2;X——物料的自由含水量,X=Xt-X*,kg水/kg干料。

干燥曲线或干燥速率曲线是恒定的空气条件(指一定的速率、温度、湿度)下获得的。

对指定的物料,空气的温度、湿度不同,速率曲线的位置也不同,如图14-13所示(2)恒速干燥阶段BC(3)降速干燥阶段CD在降速阶段干燥速率的变化规律与物料性质及其内部结构有关。

降速的原因大致有如下四个。

- 1 - 1福州大学化工原理电子教案固体干燥①实际汽化表面减少;②汽化面的内移;③平衡蒸汽压下降;④固体内部水分的扩散极慢。

(4)临界含水量固体物料在恒速干燥终了时的含水量为临界含水量,而从中扣除平衡含水量后则称临界自由含水量XC(5)干燥操作对物料性状的影响14.3.2 间歇干燥过程的计算14.3.2.1 恒速阶段的干燥时间τ1如物料在干燥之前的自由含水量X1大于临界含水量Xc,则干燥必先有一恒速阶段。

忽略物料的预热阶段,恒速阶段的干燥时间τ1由NA=GcdX积分求出。

-Adττ1GcXCdX dτ=-⎰0A⎰X1NA因干燥速率NA为一常数,τ1=GcX1-Xc ⨯ANA速率NA由实验决定,也可按传质或传热速率式估算,即NA=kH(Hw-H)=αrw(t-tw)Hw为湿球温度tw下的气体的饱和湿度。

传质系数kH的测量技术不如给热系数测量那样成熟与准确,在干燥计算中常用经验的给热系数进行计算。

气流与物料的接触方式对给热系数影响很大,以下是几种典型接触方式的给热系数经验式。

(1)空气平行于物料表面流动(图14-16a)α=0.0143G0.8kW/m2·℃式中G为气体的质量流速,kg/(m2·s)。

干燥速率与时间计算

d GC dX

UC A

d GC dX UA

2

GC A

X2 dX U X c

τ1 d GC XC dX

0

UC A X1

1)图解积分法:U与X不呈 线性关系:

图解积分法求干燥时间

2)解析计算法:U与

(X1

XC)

U K(X X )

2

GC A

X2 Xc

dX K(X X)

GC AK

ln

Xc X2

X X

干燥时间 =1+ 2

干燥技术 ---干燥速率和时间计算

干燥

1. 干燥曲线与干燥速率曲线

通过实验测定干燥曲线 X —(时间)曲线

AB段:预热阶段,空气的部分热量用于 加热物料,时间很短;

BC段:恒速干燥阶段,物料的干燥速率恒定, 取决于物料表面水分汽化速率,和物料 本身性质关系不大;

CE段:降速干燥阶段,干燥速率随物料含 水量减少而降低,取决于水分在物 料中的迁移速率

C点: 临界点,对应的含水量为 临界含水量

干燥

1. 干燥曲线与干燥速率曲线

干燥速率U:单位时间,单位干燥面 积上气化的水分质量。

U dW GC dX

Ad

Ad

负号含义:表示物料含水量随干燥时

间的增加而减少。

干燥

2. 干燥时间计算

(1)恒速阶段的干燥时间

(2)降速阶段干燥时间

U GCdX

Ad

干燥速率与干燥过程计算

、 、 ——气体的密度、粘度和普朗特数。

14.3.2.2降速阶段的干燥时间

当 时, ↓, ↓,此阶段称为降速干燥阶段,物料从 减至 ( )所需时间 为

若有 的干燥数据可用数值积分法或图解积分法求 ,或假定在降速段 与物料的自由含水量 成正比,即采用临界点C与平衡水分点E所连结的直线CE(图中红色虚线)来代替降速段干燥速率曲线CDE,即 ,式中 ——比例系数,kg/(m2·s· ),即CE直线斜率,

kW/m2·℃

式中 为气体的质量流速,kg/(m2·s)。

上式的试验条件为 kg/(m2·s),气温 ℃。

(2)空气自上而下或自下而上穿过颗粒堆积层(图14-16b)

式中 ——气体质量流速,kg/(m2·s);

——具有与实际颗粒相同表面的球的直径,m;

——气体粘度,Pa·s。

(3)单一球形颗粒悬浮于气流中(图14-16c)

∵ ;∴

当物料干燥至 ,干燥仍由恒速和降速两阶段组成,由于干燥操作条件不变,即 值不变,所以干燥时间 为:

(2)由(1)小题可知,物料干燥至 时,所需干燥时间大于2.5h,为缩短干燥时间,可以提高湿空气的温度;因为湿空气温度提高, 、 、 等其他条件不变,那么影响干燥时间的参数只有

∵ 其中

从上式可以看出,干燥介质温度提高,使得干燥速率提高从而缩短干燥时间;

干燥过程是气、固两相的热、质同时传递过程,所以对过程设备进行数学描述时,必须列出物料衡算式、热量衡算式、气固相际传热及传质速率方程式,气固相界面参数还与物料内部的导热和扩散情况有关,其确定将变得十分复杂。固此还必须同时列出物料内部的传热、传质速率方程式。物料内部的传热、传质与物料的内部结构、水分与固体的结合方式、物料层得厚度等众多因素有关,要定量地写出这两个特征方程式是非常困难的。干燥问题之所以至今得不到较圆满的解决,原因之一就在于物料内部的传递过程难以弄清。

干燥时间的计算

5-3-2干燥时间的计算依空气状况在干燥器内的变动,分为:恒定干燥操作:大量空气干燥少量物料,间歇操作,空气速度及空气与物料的接触方式不变。

变动干燥操作:连续操作的设备中,空气沿其流向、温度等参数不断地降低, 湿度逐渐增加。

一、恒定干燥条件下,干燥时间τ的计算1.干燥实验与干燥曲线恒定干燥条件下的间歇干燥实验:W’—湿料重G’—一批干料重X=W’/G’-1干燥速率曲线干燥速率—单位时间,单位干燥面积上气化的水分量。

(5-46)典型的干燥速率曲线(a)(b)某些多孔物料中水分靠“毛细管”作用恒速干燥和降速干燥的工作机理1).恒速干燥:物料在该段干燥时,表面始终保持着润湿。

在恒定的干燥条件下干燥时,物料表面的温度θ=tW(定),则Hs,tw定。

它类似于测湿球温度。

对照tw : (5-9)Q=αS(t- tw) (5-10) N=kHS(Hs, tw-H)此段内,空气传给物料的显热Q等于水分气化所需要的潜热Q'。

稳定时:dQ=rtW dW'→dW'=dQ/rtW(5-49)U=kH (HS,tW-H)S=α/rtW(t-tW) (5-50)2).降速干燥阶段(内部迁移控制阶段)当在整个干燥表面积范围内物表的pe 刚刚<ps时,物料含水量是临界含水量Xc。

以后随着(N -Ne)↑→U↓。

降速干燥的U取决于物料本身的结构、形状及尺寸;与干燥介质的状况关系不大。

造成Ne<N的原因可能是:∙①全部非结合水分已经蒸发完毕,物表p e<p s;∙②虽然还有些非结合水分,但物料的某些局部表面已经干燥,或水分气化面向物料内部迁移,此时全S内p e<p s。

∙影响Xc大小的因素:∙Xc↑→较早地进入降速干燥阶段→τ↑、Q↑、L↑…∙①干介速度u 当处理同一种物料时,∵传质速率k H=(1/δ),∴u↑→δ↓→k H↑→N↑,但同时可能∵Ne<N→局部表面干化→pe<ps→Xc↑。

化工原理干燥-3

● 缺点: ① 热效率低; ② 设备占地面积大、设备成本费高; ③ 粉尘回收麻烦,回收设备投资大。

10.6.2 干燥器的选择

(1)选择干燥器需要考虑的问题 ① 被干燥物料的性质; ② 湿物料的干燥特性 ; ③ 处理量; ④ 回收问题; ⑤ 能源价格、安全操作和环境因素。

26

(2)干燥器选择步骤 ① 根据湿物料的形态、干燥特性、产品的要求、处理量和以及 所采用的热源为出发点,进行干燥实验,确定干燥动力学和传 递特性; ② 确定干燥设备的工艺尺寸,结合环境要求,选择出适宜的干 燥器型式; ③ 若几种干燥器同时适用时,要进行成本核算及方案比较,选 择其中最佳者。

◆ 厢式干燥器的主要缺点: 物料得不到分散,干燥时间长; 若物料量大,所需的设备容积也大; 工人劳动强度大; 热利用率低; 产品质量不均匀。

16

(2)气流式干燥器 结构:

17

优点: ① 气、固间传递表面积很大,体积传质系数很高,干燥速率大; ② 接触时间短,热效率高,气、固并流操作,可以采用高温介质, 对热敏性物料的干燥尤为适宜; ③ 由于干燥伴随着气力输送,减少了产品的输送装置; ④ 气流干燥器的结构相对简单,占地面积小,运动部件少,易于 维修,成本费用低。

(1)厢式干燥器(盘架式干燥器)

原理:主要是以热风通过湿物料 的表面,达到干燥的目的。

13

厢式干燥器中的加热方式有两种: 单级加热

多级加热

14

H /(kg kg-1) H /(kg kg-1)

等φ线

C

C2

B3

A C1

B2

B

B1

0

t /℃

具有中间加热的干燥过程

采用废气循环法

等φ线 C

M

第21讲 干燥过程计算

1 设水分蒸发的质量流率为q m , w kg s

则

q m , w q m ,C ( X 1 X 2 ) q m , L ( H 2 H 1 )

q m,L

q m,w H 2 H1

kg 干空气 kg 1水分 qV

,则

(IX ……………… )

q m,L q m,w 1 H 2 H1

预热器供给的热量

Q q 0 q ' q 0 0.1q 0 74.11 1.1 81.52kJ s 1

查表得383 K 时饱和蒸气潜热为

干燥器直径

D

qV 0.785 u

1.42 2.13m 0.785 0.4

求干燥器直径D,就要求湿空气流量 V′,求V′,就要求出干空气流量L和干空气 的比容VH,求L,利用干燥器水分物料衡算方程,求VH就是利用VH的计算式

通过对干燥器的热量衡算,可以确定多项热量的分配情况和热量的消耗量,可作为计算空气预热器 的传热面积,加热剂用量,干燥器尺寸,干燥器的热效率和干燥效率的依据。如图所示。

q m , L H 1 q m ,1 w1 q m , L H 2 q m , 2 w2 q m , L ( H 2 H 1 ) q m ,1 w1 q m , 2 w2 ……… (a)

q m ,C q m ,1 (1 w1 ) q m , 2 (1 w2 )

q m,L

0.0087 2492 1.88(328 273) 4.187(293 273) 0.2994 1.268 (333 293) (1.01 1.88 0.009)(363 328)

H2 q m,w q m,L H1 0.0087 0.009 0.0174 kg kg 1干空气 1.031

第3章 基本干燥过程的计算-潘永康李建国

第3章 基本干燥过程的计算1.干燥过程计算的目的干燥过程计算的目的在于确定以下数值: ——干燥设备的尺寸:——干燥介质和被干燥物料进出口的参数值; ——干燥介质和热量的需要量。

在此基础上,确定热交换器、风机、除尘器以及各种预处理设备等辅助设备的性能参数。

在干燥设备设计中涉及的最重要的参数如图3-1所示。

通常己知下列数据:——干燥器的型式己选定; ——以绝干物料计的产量G s ;——物料的进、出口湿含量x 1和x 2; ——物料的进、出口温度T m1和T m2; ——干燥介质(空气)进入干燥器时的湿度y 1。

图3-l 中带*号的参数是未知量。

干燥器的设计在选定了“目标函数”后是一个复杂的寻优过程。

目的是求得主要参数的最佳值,如单位产品的干燥价格为最低等,也可采用多目标优化。

但在实践中,常因假设了某些参数而忽略了优化,这些参数为气流速度u g ,进口气体温度T g1,惰性气体流量G B 等。

干燥器的设计过程通常包括下列计算步骤:——由热、质衡算确定出口空气的温度T g2和湿度y 2; ——由T g2、y 2及其他有关参数确定干燥操作的平均推动力; ——确定热、质传递系数;——以传热、传质动力学方程为基础,确定传递面积,并进而确定干燥器操作室的尺寸。

在干燥曲线基础上直接计算时,采用试验时的参数值作放大的设计步骤与上述步骤不同,较为简单。

干燥过程的能量消耗对干燥器的设计和操作影响很大。

有多种技术经济指标可作依据。

常用的指标为)(供给干燥器的总能量用于蒸发湿分的能量)=能量利用率(% EE (3-1))(总水分)干物料产量(或蒸发的干空气流量)=比气耗(kg/kg SG C (3-2)2.总体热质衡算以进入和输出干燥器的物料和干燥介质作为衡算对象,对干燥过程进行总体热质衡算。

2.1质量(物料)衡算在干燥过程中保持恒定值的量为湿空气流量(G g )中的绝干空气量(G B ),以及进出干燥器的绝干物料质量(G s )。

干燥速率和干燥技术

湿基水分Xw与以干基水分Xd之间的关系:

100 X w X % 1 X w

d

不计干燥器内物料损失,即:

m0 m1 (1 X d1 ) m2 (1 X d 2 )

(2)预热器的热量衡算 以预热器为控制体,忽略热损失,热量衡算式为:

Vh0 Qp Vh1

(3)干燥器的热量衡算 以干燥器作为控制体进行热量衡算,得:

1) 干燥速率不随物料的含水量改变而变化;

2) 干燥速率由物料表面的水分汽化速率所控制(外扩散控制), 干燥速率取决于干燥条件。

4

5.3 干燥速率和干燥过程

(2)降速干燥阶段 分析:第一降速阶段,物料内部水分向表面扩散的速率已小于物料 表面水分的汽化速率,实际汽化面积减小,干燥速率下降。 第二降速阶段,水分的汽化面由物料表面移向内部,使传热 和传质途径加长,造成干燥速率下降。 降速干燥特点: 1)干燥速率取决于水分在物料 内部的扩散(内扩散)速率,与 物料本身的结构、形状和尺寸 等因素有关,受外部干燥介质 的条件影响较小。 2)水分迁移形式:主要以液态 形式扩散,少量以气态形式扩 散。

10

5.3 干燥速率和干燥过程

5.3.3 间歇干燥过程的干燥时间计算 5.3.3.1 恒速干燥阶段

若物料在干燥前的含水量(X1)大于临界含水量(XC),忽略物料 的预热阶段,恒速干燥阶段的干燥时间(τ1)可通过下式进行计算。

0 d

1

m0 X dX m (X X ) 恒速干燥 1 0 1 c X F jA F jA

恒定干燥条件下物料的干燥曲线

2

5.3 干燥速率和干燥过程

5.3.1.2 干燥速率曲线 物料的干燥速率 :

dmw m0 dX j Fd Fd

干燥曲线及干燥速率曲线测定实验数据处理.

计算实例:空气物理性质的确定:流量计处空气温度to=48.8(℃,查表得空气密度ρ=1.11(Kg/m3 湿球温度tw=40(℃,tw ℃下水的气化热(kJ/ kg γtw=2600。

以第一组数据为例1、计算干基含水量X=(总重量GT-框架重量GD-绝干物料量GC )/绝干物料量GC=(108.6-60.6-15.7/15.7=2.057(kg/kg)2、计算平均含水量 XA V=两次记录之间的平均含水量=(2.057+1.975/2=2.0159(kg 水/kg绝干物料)3、计算干燥速率U=-(绝干物料量GC/干燥面积S )*(△X/△T )=-(15.7*0.001/0.023124*(1.975-2.057/(3*60 =0.0003123 [kg/(s ·m2)]4、绘制干燥曲线(X —T 曲线)和干燥速率曲线(U —XA V 曲线)5、计算恒速干燥阶段物料与空气之间对流传热系数α[W/m2℃] α=Uc *r tw *1000t -t wUc —恒速干燥阶段的干燥速率,kg/(m2•s )=0.0002162γtw —tw ℃下水的气化热,kJ/ kg。

查表P351,tc-t=374-40=334℃. 查表得,γtw=2600 α=2.162*0.0001*2600*1000/(60-40=28.11V t =V t 0⨯273+t 273+t 0=0. 0245*273+60273+48. 86、计算干燥器内空气实际体积流量Vt(m3/ s 。

其中: =0.254V t 0=C 0⨯A 0⨯2⨯∆P=0. 65*0. 001256*2*5001. 11Vt0—t0℃时空气的流量,m3/ s;ρ=0.0245t0—流量计处空气的温度,t0=48.8℃;t —干燥器内空气的温度,t =60℃;C0—流量计流量系数,C0=0.6;A 0=π4A0—流量计孔节孔面积,m2。

d 0=23. 144*0. 042=0. 001256d0—孔板孔径,d0=0.04 m。

8.4 干燥速率与干燥时间

U

GC dX Ad

d

GC dX AU

XC

1

0

d

X1

Байду номын сангаас

GC AU

dX

对于恒速干燥:

恒速干燥所需时间:

U=UC=const.

1

UC的来源:

GC AU C

(X1 X C )

(8-74)

(1) 由干燥速率曲线查得;

(2)用 U C (t t w ) k H ( H w H ) 计算 rw

8-17

8-16

8-19

(8-73)

——恒速干燥速率 式中: t——湿空气温度; tw——湿物料表面温度; Hw——湿物料表面湿度; H——湿空气湿度; U 恒速干燥速率

3、恒速干燥特点:

1) U=UC=const; 2)物料表面温度为tw; 3)在该阶段去除的水分为非结合水分; 4)恒速干燥阶段的干燥速率只与空气的状态有 关,而与物料的种类无关。

(2)近似计算法 三、总干燥时间:

1 2

Gc X c X * (8-85) * [( X 1 X c ) ( X c X ) ln ] * UC A X2 X

此式的优点是:若已知Xc 、X* ,求UC,即 可求出两个阶段的总干燥时间。 End

8-17

2)BC段: 在BC段内干燥速率保持恒定,称为恒速 干燥阶段。在该阶段:湿物料表面温度为空气 的湿球温度tw 3)C点: 由恒速阶段转为降速阶段的点称为临界点, 所对应湿物料的含水量称为临界含水量,用Xc 表示。

4) 临界含水量与湿物料的性质及干燥条 件有关。 表8.1、8.2给出了不同物料临界含水量的 范围。

干燥速率与干燥过程的计算

化学化工学院 迪丽努尔

•14.3.2 间歇干燥过程的计算

一、干燥时间 • 2、降速阶段的干燥时间τ2

物料从临界含水量Xc减至X2 所需要的时间为:

2

X2

d

Gc A

dX NA

0

Xc

Xc

干

Gc dX

2

A NA

X2

燥 速 率

NA

若降速阶段的干燥区线可近似地 作为直线处理:

3、热损失:Ql

W

ql

• 入热=出热+热损失

G 2 C W m 2 C m 1 l0 Iq p q d G 2 C W m 2 l2 Iq l

q q p q d l ( I 2 I 0 ) G W 2 C m (2 1 ) C m 1 q l

令qm : G W 2C m(21) 则q: qpqdl(I2I0)qmqlC m 1

气量)

l V 1

1

W H 2 H 1 H 2 H 0

化学化工学院 迪丽努尔

14.3.4 干燥过程的物料衡算与热量衡算 三、预热器的热量衡算

空气 V0、H0、t0

预热器

H1、t1

Q

设: I0、I1:分别为空气进、出预热器的焓, kJ/kg干气;

Qp——空气在预热器中获得的热量 Qp =V (I1-I0)

• 14.3.1 物料在定态空气条件下的干燥速率

•三、干燥速率曲线

NA GAcddX

恒速干燥 干燥过程

降速干燥

AB 自 由 含 水 量

C D

干

燥

B

速

C

率

A

D

NAkg\mm.s X kg\kg

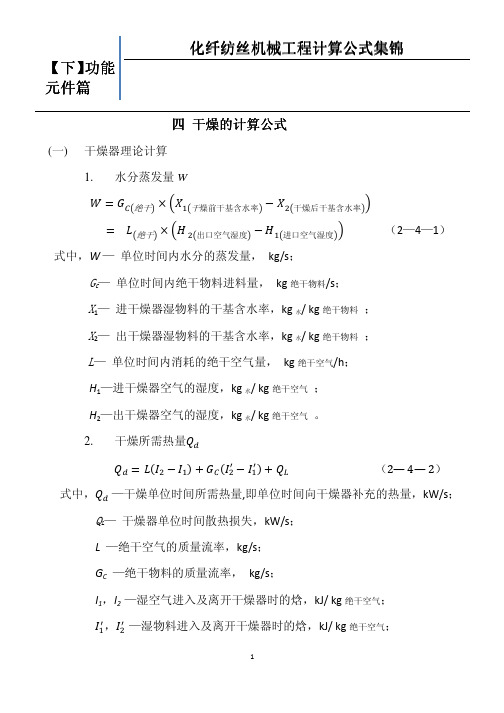

四干燥的计算公式

nT—回转圆筒转数,rpm; F‘—单位转筒截面的物料体积和进料速度之比, m3/ m2 转筒截面;

DT —回转圆筒直径,m;

Fr—Froude 数,

ܨ

ൌ

ሺగሻమ

Ga—Galilei 数 ,

(2—4—26)

ܩ

ൌ

ఘమ ୢPమ ఓ

(2—4—27)

Y a—抄板抄起物料的容量占转筒容积的百分比,%,

L —绝干空气的质量流率,kg/s;

GC —绝干物料的质量流率, kg/s; I1,I2 —湿空气进入及离开干燥器时的焓,kJ/ kg 绝干空气; ܫଵᇱ,ܫଶᇱ —湿物料进入及离开干燥器时的焓,kJ/ kg 绝干空气;

1

【下】功能 元件篇

化纤纺丝机械工程计算公式集锦

ܳௗ ൌ ܿܮሺݐଶ െ ݐଵሻ ܹሺݎ ܿݐଶሻ ܩܿሺߠଶ െ ߠଵሻ ܳ

(2—4—3)

* ܳௗ ൌ ܳଵ 空气升温热量 ܳଶ 水分蒸发热量 ܳଷ 物料升温热量 ܳସ 散失热量

式中,ܿ —绝干气体的比热容,kJ/ (kg 绝干气体℃), 空气:

ܿ ൌ 1.01 kJ/ (kg 绝干空气℃);

r0—汽化潜热,kJ/ kg 水汽,0°C 时水的汽化潜热:r0=2490kJ/ kg 水汽;

(2—4—18)

A —物料干燥表面面积,m2; ௗ௫ —湿分迁移速率,(kg/kg 绝干物料)/s。

ௗఛ

6

【下】功能 元件篇

化纤纺丝机械工程计算公式集锦

ܴ —恒速干燥速率,kg/h·m2; X—物料自由水含量,kg /kg 绝干物料;

XC—绝干物料临界自由水含量,kg /kg 绝干物料。

干燥动力学实验

2

Xc

ln

X X

c 2

0.08ln 0.08 0.04

NA

1 2 5

解得: 1 1.33h 2 3.67h

2019/10/25

第 7 章 固体干燥

X3 X2 XC X1

X 17

(2)

2

GC XC ln XC A NAC X2

GC XtC X A NAC

影响 Xtc 的因素: 临界含水中包含物料内部的非结合水。 (1)物料粒度小,Xtc 小,在其它干燥条件相同,若物料分散越细,

恒速阶段去除的非结合水越完全,则临界含水量XC越少;

(2)NAC 小, Xtc 小。若恒速阶段干燥速率越快,则可能有更多的内

部非结合水来不及去除,临界含水量Xc就越多。

4、空气条件t、H、u对NAC、XC、X*的影响

3

2 ln X c ln 0.08

X2

0.04

NA

3 3 2

3 2 2 2 2 3.67 7.34h

2019/10/25

X3 X2 XCX1

第 7 章 固体干燥

X

18

【7-14】现将25℃,湿度为0.01kg/kg绝干气的空气在预热器中升 温至90 ℃后进入一干燥面积为48㎡的常压绝热干燥器,将 1500kg湿物料从含水量为18%(湿基)降至1.5%(湿基)。 已知物料的临界含水量XtC=0.1kg/kg绝干料,平衡含水量X* =0.01kg/kg绝干料,恒定干燥条件下测得恒速阶段干燥速率 为2.2kg/(㎡·h),降速干燥阶段干燥速率与自由含水量呈直线 变化。求:

22.4 273 70 0.0103 22.4 273 70

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

14.3干燥速率与干燥过程计算 14.3.1物料在定态空气条件下的干燥速率(1 )干燥动力学实验b 干媒遵率曲线圈14 12恒定空气条件下的干煥试验物料的干燥速率即水分汽化速率N A 可用单位时间、单位面积(气固接触界面)被汽化的水量表示,刖 G c dX 即N A —Ad式中 G c ――试样中绝对干燥物料的质量,A ――试样暴露于气流中的表面积, X ――物料的自由含水量, X干燥曲线或干燥速率曲线是恒定的空气条件(指一定的速率、温度、湿度)下获得的。

对指定的物 料,空气的温度、湿度不同,速率曲线的位置也不同,如图 14-13所示闺1 ; t "怖饭束的f 噪球率Hit 録(2) 恒速干燥阶段BC (3) 降速干燥阶段CD在降速阶段干燥速率的变化规律与物料性质及其内部结构有关。

降速的原因大致有如下四个。

X tkg ; m 2;X , kg 水/kg 干料。

时闻r(-rr E ・Jf )<N霍袒養一一X —①实际汽化表面减少;②汽化面的内移;③平衡蒸汽压下降;④固体内部水分的扩散极慢。

(4)临界含水量固体物料在恒速干燥终了时的含水量为临界含水量,而从中扣除平衡含水量后则称临界自由含水量X C (5)干燥操作对物料性状的影响1432间歇干燥过程的计算14.3.2.1恒速阶段的干燥时间i如物料在干燥之前的自由含水量阶段,恒速阶段的干燥时间1由N A X1大于临界含水量则干燥必先有一恒速阶段。

忽略物料的预热G c dX积分求出。

Ad1dG cAXC dXX1N A因干燥速率N A为一常数,G c1A 速率N A由实验决定,也可按传质或传热速率式估算,即X c N AN A S(H w H) —(t t w)「wH w为湿球温度t w下的气体的饱和湿度。

传质系数k H的测量技术不如给热系数测量那样成熟与准确,在干燥计算中常用经验的给热系数进行计算。

气流与物料的接触方式对给热系数影响很大,以下是几种典型接触方式的给热系数经验式。

(1)空气平行于物料表面流动(图14-16a)0.0143G 式中G为气体的质量流速,kg/ (m2• s)。

0.8 2kW/m2•C上式的试验条件为G 0.68 ~ 8.14 kg/ (m2• s),(2)空气自上而下或自下而上穿过颗粒堆积层(图G°.590.0189利 d pG°.490.0118 时d p 气温t 45 ~ 150 Co 14-16b)d p G350350式中G ――气体质量流速,kg/ (m2 • s);d p——具有与实际颗粒相同表面的球的直径,――气体粘度,Pa・S o(3)单一球形颗粒悬浮于气流中(图14-16c)d p匕2m;1/2 1/3 0.65 Re p PrRe pd p U式中u ――气体与颗粒的相对运动速度;Pr ――气体的密度、粘度和普朗特数。

下曲輕朋刊「I [[JO1 e ■1 4 9ft * V■991一■.平 fJSEith 一穿过床层 「1 &甫W 粒图 14-16 V 漁导物料Hffl 灯运动厅成14.322降速阶段的干燥时间2r*当X X c 时,X J, N A此阶段称为降速干燥阶段,物料从X c 减至X 2 ( X 2 X )所需时间2为G c X 2dX A Xc N A若有N A ~ X 的干燥数据可用数值积分法或图解积分法求 当X * 0时此式还原为教材式(14-30)。

将N A ,CK c (X c X *)代入1的表达式(14-20)得G c X 1 X c AK X X c X *G c 八 X c . X c X( :r In*AK XX cX X 2X& X cln 竺X X c X X 2 X2,或假定在降速段 NA 与物料的自由含水量X X *成正比,即采用临界点 燥速率曲线CDE ,即N A K X (XC 与平衡水分点E 所连结的直线 X *),式中K X ――比例系数,CE (图中红色虚线)来代替降速段干 kg/ (m 2• s- X ),即CE 直线斜率,NA,CK XN A ,CX c X一化 t w )wk H (H w H) G c X 2 dX AK x Xc X X *G c X C dX AK x X2 X X *X c 旦ln AK X X 2解题指南P367例17-9例17-9某干燥过程干燥介质温度为363K,湿球温度307K,物料初始干基含水率为0.45,当干燥了2.5h后,物料干基含水率为0.15,已知物料临界含水率、平衡含水率分别为0.2、0.04,试求:(1)将物料干燥至X 2 0.1需要多少干燥时间;(2)将物料干燥至X 20.1且干燥时间仍维持在 2.5h ,将空气温度提高到373K (湿球温度为310K ),其他条件包括空气流速保持不变,能否达到要求。

2附:恒速段的传热速率方程:Nu CRe 0.5— ,C 为常数,T 、T w 单位为K 。

解:(1)根据题意,这是一个恒定干燥条件下干燥时间的计算问题。

:X 2 X c ;•••干燥过程包括恒速段与降速段, 在恒定干燥条件下,干燥时间可用下式计算:14.3.3连续干燥过程的一般特性有并流、逆流、错流流程及其他复杂的流程 (1)连续干燥过程的特点以并流连续干燥为例, P341图14-20 注意:连续干燥降速段 N AK x (X X *)相应的干燥时间包括恒速干燥时间和降速干燥时间,Gc2疋In生 XX c X X 2G式中X 1、X c 、X均已知,忒未知,但可以通过题给条件,干燥至X 20.15时,干燥时间为2.5h 求得:生 0.45 0.2 in 0.2°.°4AK x 0.20.04 0.15 0.04GcAK ;1.29当物料干燥至X 2 0.1,干燥仍由恒速和降速两阶段组成, 由于干燥操作条件不变,即值不变,所以干燥时间’为:G cIn厶 XX c X X 21.29 业0.2 0.2 0.04In0.2 0.04 0.1 0.043.28h (2 )由(1 )小题可知,物料干燥至 提高湿空气的温度;因为湿空气温度提高, 有K xX 2 0.1 时,所需干燥时间大于 2.5h ,为缩短干燥时间,可以X 等其他条件不变,那么影响干燥时间的参数只:K xuu其中 U cX X X c X从上式可以看出,干燥介质温度提高,2又:Nu C Re 0.5—;••• K xT w ; x假设湿空气温度提高后的降速段斜率用2二 T TwK xT wT 2T w TT w TwT T wK xK x3.28 1.5 —T T w rw使得干燥速率提高从而缩短干燥时间;ucT T wNuT T w2T T wK x 表示,所以有:2T373 23532.19h T w307 2373 310353 307空1.52.5h ,即把空气温度提高到 373K 可以满足要求。

(2)连续干燥过程的数学描述为定态过程,设备中的湿空气与物料状态沿流动途径不断变化,但流经干燥器任一确定部位的空气和 物料状态不随时间而变,故应采用欧拉考虑法,在垂直于气流运动方向上取一设备微元dV 作为考察对象。

干燥过程是气、固两相的热、质同时传递过程,所以对过程设备进行数学描述时,必须列出物料衡算 式、热量衡算式、气固相际传热及传质速率方程式,气固相界面参数还与物料内部的导热和扩散情况有关,其确定将变得十分复杂。

固此还必须同时列出物料内部的传热、传质速率方程式。

物料内部的传热、传质 与物料的内部结构、水分与固体的结合方式、物料层得厚度等众多因素有关,要定量地写出这两个特征方 程式是非常困难的。

干燥问题之所以至今得不到较圆满的解决,原因之一就在于物料内部的传递过程难以 弄清。

以下首先对干燥过程作物料和热量衡算,然后对干燥过程作出简化,列出传热、传质速率方程,计算 设备容积。

1434干燥过程的物料衡算与热量衡算P 342图14-21,物料、热量衡算是确定空气用量分析干燥过程的热效率以及计算干燥容积的基础。

(1 )物料衡算W G c (X 1 X 2) V(H 2 H 1)H 1H 0(空气在预热器中加热,H 不变)有时物料的含水量习惯上以湿基含水量w 表示, w 与干基含水量的关系为w 1w 2X 1/ ,X 22G cG 1 (1 w 1) G 2(1 w 2)1 w 1 1 w 2WG 1 G 2W 1 W 2 G1或WG c (X 1X 2),G c 、X 1、X 2 用上式求。

1 w 2WWVH 1 H 2H 2 H 0H °已知,W 可求出,求V 关键在于确定出干燥器空气湿度H 2,必须用后面的干燥器热量衡算结合才能确定H 2。

实际空气(新鲜空气)质量流量 V'(kg 湿空气/s ) V (1 H °)空气必须用风机输送,风机的风量V''( m 3湿空气/s )273 t 101 3V'' VvH V (0.7731.244H )-273 p上式中t 、H 是风机所在位置空气t 、H ,风机在装在预热器前,预热器后,甚至干燥器后。

(2)预热器的热量衡算Cpm C ps CplXQ p V(I 1I) VcpH1(t 1 t 0 )I 1 (1.01 1.88H 1)t 1 2500H 1(1.01 1.88H °)t ° 2500H 0H 1 H 0, cpH 1C pH °VI1 G c C pm1 1 Q D VI2 G c C p M22 Ql(3) 干燥器的热量衡算(4)物料衡算与热量衡算的联立求解在设计型问题中,G c、1、X1、X2是干燥任务规定的,而H1 H。

由空气初始状态决定,Q I可按传热公式求或取Q (0.05~ 0.10)Q p。

2是干燥后期气固两相及物料内部热、质传递的必然结果,不能任意选择,应在一定条件下由实验测出或按经验判断确定(如式( 14-32)确定2 )。

气体进入干燥器的温度1可以选定。

这样,干燥过程的物料和热量衡算常遇到以下两种情况:① 选择气体出干燥器的状态(如 t 2及2 ),求V 及Q D ;② 选定Q D (如许多干燥器 Q D 0 ,即不补充热量)及气体出干燥器状态的一个参数( H 2、 2、t 2 中的一个),求出V 及另一个气体出口参数(如 H 2 )。

第①种情况出口空气状态已确定,热衡及物衡简便。

在第②种情况下,由于出口气状态参数之一是未 知数,联立物衡和热衡方程式的计算比较繁琐,因而常对过程作出简化,以便于初步估算。

(5)理想干燥器过程的物料和热量衡算若物料中的水分都在恒速段(表面汽化段)除取物料的升温很小12, Q | 0, Q D 0,此时干燥器内气体传给固体的热量全部用于汽化水分,这部分热量(潜热)又由汽化后的水汽带回气相,由热 量衡算式(14-38)可知I i I 2,气体在干燥器中的状态变化为等焓过程,这种简化的干燥过程称为理想 干燥过程(或等焓干燥、绝热干燥过程)。