汽轮机轴向位移异常

#6机组轴向位移正向高报警原因分析与对策处理王纪刚

#6机组轴向位移正向高报警原因分析与对策处理王纪刚发布时间:2023-06-03T08:38:20.499Z 来源:《中国科技信息》2023年6期作者:王纪刚[导读] 江苏射阳港发电有限责任公司660MW汽轮机的推力轴承与支持轴承分开,位于高中压缸与低压缸A之间,采用倾斜平面式双推力盘结构,这种结构的推力轴承由沿圆周方向的10条油槽将推力瓦面分割10个扇形瓦块,每块沿圆周方向倾斜,以保证瓦块内径处的润滑流量均匀,轴向推力通过推力盘直接作用在推力轴承的工作面或非工作面上,传递给组装在推力盘轴承的瓦块上,经瓦块的支承块、平衡块、基环、推力轴承的外壳传递到机座上。

射阳港发电有限责任公司江苏盐城 224346摘要:江苏射阳港发电有限责任公司660MW汽轮机的推力轴承与支持轴承分开,位于高中压缸与低压缸A之间,采用倾斜平面式双推力盘结构,这种结构的推力轴承由沿圆周方向的10条油槽将推力瓦面分割10个扇形瓦块,每块沿圆周方向倾斜,以保证瓦块内径处的润滑流量均匀,轴向推力通过推力盘直接作用在推力轴承的工作面或非工作面上,传递给组装在推力盘轴承的瓦块上,经瓦块的支承块、平衡块、基环、推力轴承的外壳传递到机座上。

如果汽轮机轴向推力超过了推力承轴允许的负载限度,则会导致推力承轴的损坏,较常见到的就是推力瓦磨损和烧毁,严重时还会造成更大的设备损坏事故。

轴向位移报警严重影响机组的安全稳定运行。

本文针对东汽660MW机组轴向位移出现正向高报警的原因进行综合分析,同时也总结了一些对策措施和建议。

关键词:轴向位移正向报警原因分析对策处理0.引言江苏射阳港发电有限责任公司660MW超超临界机组是东方汽轮机厂生产的,在汽轮机运行过程中中,推力承轴承担汽流在其通道中流动时所产生的轴向推力。

不同负荷下,轴向推力的大小不同的,推力承轴在受压时产生的弹性变形也不同。

在运行中,我们将位移数值和准值相比较,从而判断机组运行是否正常。

轴向位移保护装置是用来检测汽轮机转子和静子之间相对位移,它根据推力轴承承载能力和流通部分间隙规定了报警值和停机值,当轴向位移骤增值超过规定值时,轴向位移保护装置能自动报警和自动停机,防止轴向位移增大时汽轮机受到损伤。

阿尔斯通公司600MW机组汽轮机轴向位移异常分析及处理

6 .2 [ 中图分类 号] T K 2 4 4

[ 献标识 码] B 文 [ 章 编 号] 文

1 02— 3 4( 0 0 36 2 07) 2 — 0 59—03 1 0

国电北仑 第一 发 电有 限公 司 ( 北仑 电厂 ) 2号 汽 轮 机 为法 国阿尔 斯 通 ( S OM ) 司设 计 生 产 的 T 一 AL T 公 2 A 6 03 ——6型亚 临 界 、 次 中间 再 热 、 轴 、 一 5-044 一 单 四缸 、

块 有磨损 以及 瓦块后 支撑 弹性板 变形等 。轴 向位 移 检

先减 小至 +0 4 II . 2II 再升 至 + 0 4 1mm TT . 3 2号 调 节

阀 : 向位 移值 随着 调节 阀关 小增 大至 +0 4 4 mm, 轴 . 5

又 随调节 阀开大 而减小 至 +0 4 1 . 3 mm; 调 节 阀 : 3号 轴

四排 汽 、 冲动 凝汽 式 机组 , 、 高 中压 缸 分别 设 有 4个 主 汽 阀和 4个 调 节 阀 , 4根 高 压 导 汽管 与 高 压 缸 之 间 采

用上 、 1 0垂直 的布置 方式 , 下 8。 2号 、 3号调 节 阀在上 半 弧段 , 1号 、 4号 调 节 阀在 下半 弧 段 。汽 轮机 采 用全 周 进汽、 喷嘴调节 方式 。

E ma l ‘ i: xe h n 4 0 1 3 C r i eg 9 @ 6 .O c n

维普资讯

力 , 时的轴 向位移值 应 为零 。机组在 满负 荷运 行 时 , 此 轴 向推力 最大 不超 过 2 , 应 轴 向位 移 正 向值 不超 0t对 过+ 0 3 . 0mm 的设计 报警 值 。在 调 试 期 间 机 组 负 荷 首次达 到 3 0Mw 时 , 向位移值 已超 过+0 3 0 轴 . 0mm。 由于 机 组 未 发 现 异 常 , TOM 公 司将 设 计 报 警 值 AI S 改为 +0 4 . 5mm, 余值 未变 。 其 19 9 4年 2号机 组投产 ,9 5年底第 一次 大修 时解 19 体 检查推 力轴 承未见 异常 , 其后 至 2 0 0 6年 6月 经过 8 次检修 , 每次 检查情 况虽稍 有不 同 , 但从 未 发现 推力 瓦

轮机轴向位移异常的原因分析与消除

表 2 轴 向位 移 间隙 与油 压 髓负荷 变化 的关 系

C。 分 别 由 向 前 和 向 后 地 推 动 转 子 , 录 3个 百 分 表 记

数 据 见 表 3 。

表 3 转 子轴 向位 移 间 隙测量 值 II II ll

测量结果表 明 :

球 面 瓦 枕 移 动 0 0 . 1mm; 试 验 中 , 机 组 负 荷 升 到 15 0k 以 上 时 , 向 当 0 W 轴 轴 承 内瓦 移 动 0 1 . 5mm; 推 力 瓦 块 间 隙 0 3 —0 1 = 0 2 UI . 6 . 5 . 11 T。 T 可 见 , 力 间 隙 虽 合 格 , 因 轴 承 内 瓦 具 有 0 1 i 推 但 . 5r n a

1 缺 陷情 况

南 通 醋 酸 纤 维 公 司 1台 C B6—3 4 / . 8/ . 9 . 3 0 9 1 0 4

型调整抽汽背压 式 汽轮 机 于 1 9 9 4年 投入 运行 。在 运 行 中曾发现 1 2 、 号轴承振动偏 大 , 停机 检查发 现 , 轴 该 承下 瓦乌金有脱 壳剥落现象 。检修时 , 更换 了新 轴瓦 ,

低外下缸 已经焊有加强筋 。方案 2 实施工作量 和技术 难 度较 大 , 实施 不 当会 产生 反作用 。若 能够保 证安 全 和详 细计 算低压 缸的受 力情 况 , 采取 加 固低压 缸是 一 个较为根本 的解决方法 。

方案 3 在 达 拉 特 电厂 1 机 的 5号 、 号 6号 瓦 温 差

和汽缸 台板 间隙 , 根据 变形 情况调整焊接 的顺 序 , 使变 形量最小 。低 压缸加 固后 , 若发生变形 , 导致 5 6 会 、 号 轴承洼 窝变形 , 应根据 测量情 况 , 瓦枕 间隙 、 对 轴封 的

案例丨某厂空分机组汽轮机轴位移问题分析

案例丨某厂空分机组汽轮机轴位移问题分析1. 设备概述该空分机组由汽轮机驱动,工作机包括空压机和增压机。

其中,汽轮机型号为NKS50/63/28,空压机型号为RIK100-4,增压机型号为RZ35-7。

机组调速范围为4238r/min~5933r/min,额定运行转速为5650 r/min。

汽轮机进汽压力为3.72MPa,进汽温度为430°C,排汽压力为0.016MPa。

推力轴承型式为金斯伯雷,轴位移报警门限为±0.50mm,联锁门限为±0.70mm。

图1 机组总貌图2. 故障现象机组正常运行期间,各设备振动幅值均不高,其中汽轮机振动值保持在15μm左右,空压机振动幅值低于15μm,齿轮箱高、低速轴振动幅值均在15μm以下,增压机振动幅值在30μm,总体振动幅值趋势均比较平稳,从相关图谱评估,振动表现无异常。

机组中修后,自2020年2月15日起开始启机运行,起初各监测参数均比较稳定,但在一周后,汽轮机轴位移出现了缓慢变化的趋势,两通道轴位移数值分别从-0.12mm和-0.20mm缓慢变化,一直到2020年7月4日停机时,汽轮机轴位移数值分别变化至-0.45mm和-0.56mm,累计变化范围达到0.35mm,触发报警门限。

在此期间,汽轮机主推力轴承温度也有同步变化,从65°C缓慢上涨至80°C左右。

而同一时间段内,监测的压缩机低压缸和高压缸轴位移数值和推力轴承温度均无明显变化。

图2 汽轮机轴位移趋势图3. 故障分析及结论查看此时间段内,查看汽轮机轴位移传感器的GAP电压趋势,两通道GAP电压值分别从初始的-11V和-12V左右变化至-13.5V和-14.5V,变化范围达2.5V左右,经过计算,GAP电压值的变化量与位移值的变化基本吻合(1V对应125μm),评估此数值变化为设备真实轴位移数据,排除仪表方面的异常因素。

图3 汽轮机轴位移探头GAP电压趋势图另外,从GAP电压数值的变化上看,表现为位移盘在逐渐远离传感器探头,结合机组的结构和传感器布置位置,判断转子在向着主推力方向缓慢变化。

浅谈汽轮机TSI轴向位移保护误动原因分析及控制措施

汽轮机TSI轴向位移保护误动原因分析及控制措施神华神东电力新疆准东五彩湾发电有限公司左东明[摘要]汽轮机安全监视装置硬件配置,并针对系统使用中存在的问题提出了几点建议。

[关键词]汽轮机本体监测系统硬件配置、保护逻辑优化。

前言汽轮机TSI系统是用来测量汽轮机本体的位移、振动、转速、胀差、偏心等信号,并将其转换为电信号进行监视的系统。

做为火力发电机组热控系统的重要组成部分,该系统既向DCS的数据采集系统提供汽轮机轴系的各种监视参数,又向保护系统提供跳闸动作信号,因此TSI系统对于机组的安全稳定运行起着至关重要的作用。

1.事故经过2014年8月4日21时35分43秒至21时35分45秒,某电厂#1汽轮机轴向位移3号测点从-0.012mm升至-1.997mm、轴向位移4号测点从+0.058mm升至-1.927mm,满足轴向位移4取2跳机条件(保护动作值为≥+1.2mm或≥-1.65mm),触发“轴向位移大跳机”。

2.检查处理与原因分析:1)打开2瓦润滑油箱观察孔,检查轴向位移就地测点安装正常;2)检查轴向位移就地前置器及接线正常;3)检查轴向位移前置器公共端、输出端对地电阻,电源对地电压均正常;4)检查轴向位移前置器公共端与输出端信号正常,公共端与24V电源正常;5)检查#1机TSI板卡3瓦盖振、4瓦盖振与3号、4号轴向位移探头在同一板卡。

检查历史曲线(见下图),汽轮机轴向位移3号测点从-0.012mm升至-1.997mm、轴向位移4号测点从+0.058mm升至-1.927mm,23秒后两测点自动恢复正常显示,与轴向位移1、2测点显示值基本一致;3瓦盖振下降0.2um,1秒后恢复正常。

初步判断,轴向位移3与轴向位移4的板卡故障。

6)8月5日,联系厂家人员到厂,对上述2、3、4、5项内容再次进行核查,并检查#1机组TSI监控系统历史报警记录,排除就地设备故障或回路接地造成板卡电压降低等因素,判断为板卡故障,需返厂进行板卡故障诊断。

汽轮机轴向位移与胀差增大原因及处理

汽轮机轴向位移与胀差汽轮机轴向位移与胀差 (1)一、汽轮机轴向位移增大的原因 (1)二、汽轮机轴向位移增大的处理 (1)三、汽机轴向位移测量失灵的运行对策 (1)汽轮机的热膨胀和胀差 (2)相關提問: (2)1、轴向位移和胀差的概念 (3)2、轴向位移和胀差产生的原因(影响机组胀差的因素) (3)使胀差向正值增大的主要因素简述如下: (3)使胀差向负值增大的主要原因: (4)正胀差 - 影响因素主要有: (4)3、轴向位移和胀差的危害 (6)4、机组启动时胀差变化的分析与控制 (6)1、汽封供汽抽真空阶段。

(7)2、暖机升速阶段。

(7)3、定速和并列带负荷阶段。

(7)5、汽轮机推力瓦温度的防控热转贴 (9)1 润滑油系统异常 (9)2 轴向位移增大 (9)3 汽轮机单缸进汽 (10)4 推力轴承损坏 (10)5 任意调速汽门门头脱落 (10)6 旁路系统误动作 (10)7 结束语 (10)汽轮机轴向位移与胀差轴向位移增大原因及处理一、汽轮机轴向位移增大的原因1)负荷或蒸汽流量突变;2)叶片严重结垢;3)叶片断裂;4)主、再热蒸汽温度和压力急剧下降;5)轴封磨损严重,漏汽量增加;6)发电机转子串动;7)系统周波变化幅度大;8)凝汽器真空下降;9)汽轮机发生水冲击;10)推力轴承磨损或断油。

二、汽轮机轴向位移增大的处理1)当轴向位移增大时,应严密监视推力轴承的进、出口油温、推力瓦金属温度、胀差及机组振动情况;2)当轴向位移增大至报警值时,应报告值长、运行经理,要求降低机组负荷;3)若主、再热蒸汽参数异常,应恢复正常;4)若系统周波变化大、发电机转子串动,应与PLN调度联系,以便尽快恢复正常;5)当轴向位移达-1.0mm或+1.2mm时保护动作机组自动停机。

否则手动打闸紧急停机;6)轴向位移增大虽未达跳机值,但机组有明显的摩擦声及振动增加或轴承回油温度明显升高应紧急停机;7)若轴向位移增大而停机后,必须立即检查推力轴承金属温度及轴承进、回油温度,并手动盘车检查无卡涩,方可投入连续盘车,否则进行定期盘车。

火力发电厂汽轮机轴位移监测系统异常分析

火力发电厂汽轮机轴位移监测系统异常分析1 前言现在300MW、600MW的火力发电机组,为了提高效率,汽轮机的动静叶之间的间隙设计的都很小,其轴向间隙是靠转子的推力盘及推力轴承固定的。

汽轮机高速运转过程中,轴向间隙不当,汽轮机动、静部分就会磨损,转子前后窜动,造成推力瓦块温度升高损坏,严重时就会损坏汽轮机大轴,造成严重事故。

所以要对汽轮机的轴向间隙进行监视,一旦间隙达到危险值,就要停机,避免发生事故。

然而在现场实际测量中,轴向位移测量受到很多因素的影响。

2 电涡流传感器测量原理传感器系统的工作原理是电涡流效应。

当接通传感器系统电源时,前置器内会产生一个高频电流信号,该信号通过延伸电缆送到探头头部,在头部周围会产生一个交变磁场H1。

如果在磁场H1范围内没有金属导体材料接近,则发射到这一范围内的能量会全部释放;反之,如果有金属导体材料接近探头头部,则交变磁场H1将在导体的表面产生电涡流场,该电涡流场也会产生一个方向与H1相反的交变磁场H2.由于H2的反作用,就会改变探头头部线圈高频电流的幅度和相位,即改变了线圈的有效阻抗。

这种变化即与电涡流效应有关,又与静磁学效应有关,即与金属的电导率、磁导率、几何形状、线圈几何参数、励磁电流频率以及线圈到到金属导体的距离等参数有关。

3 轴位移出现异常原因3.1 被测体表面平整度对传感器的影响不规则的被测体表面,会给实际测量带来附加误差,因此对被测体表面应该平整光滑,不应存在凸起、洞眼、刻痕、凹槽等缺陷,一般要求位移测量被测表面粗糙度要求在0.4~1.6μm 。

3.2 轴位移零位不准机组的轴位移机械安装零位和监测系统保护零位不统一。

检修后经常发生机组因轴位移监测系统传感器的零位设置不当,使系统测量误差较大,检修后机组的轴位移传感器的零位设置直接影响到启机后轴位移监测系统能否正常工作。

轴位移定位基本是根据机组厂家设计的要求来定,我厂#3机组是将转子推向工作面来定位零位。

汽轮机TSI轴向位移信号异常原因分析及处理

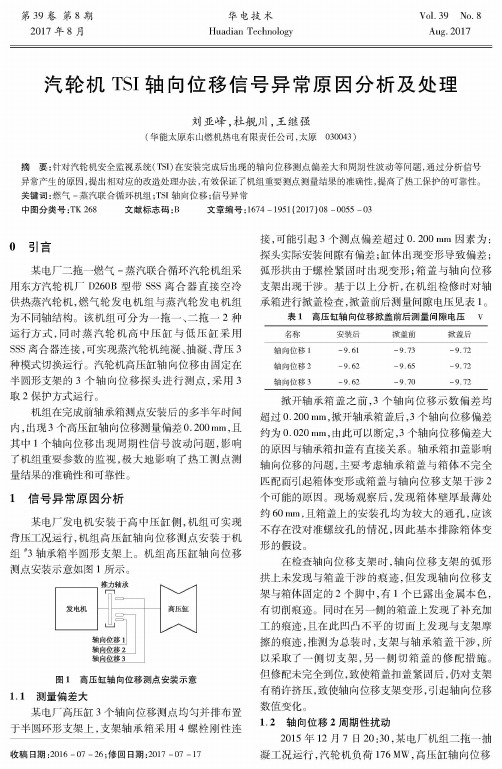

图1 高压缸轴向位移测点安装示意 1 1 测量偏差大

某电厂高压缸3 个轴向位移测点均匀并排布置 于半圆环形支架上,支 架 轴 承 箱 采 用 4 螺栓刚性连

收稿日期:2016 -07 -26;修回日期:2017 -07 -17

接 ,可能引起3 个 测 点 偏 差 超 过 0.200 m m 因素为:

机组在完成前轴承箱测点安装后的多半年时间 内 ,出现3 个高压缸轴向位移测量偏差0.200 m m ,且 其 中 1 个轴向位移出现周期性信号波动问题,影响 了 机 组 重 要 参 数 的 监 视 ,极 大 地 影 响 了 热 工 测 点 测 量结果的准确性和可靠性。

1 信号异常原因分析

某 电 厂 发 电 机 安 装 于 高 中 压 缸 侧 ,机 组 可 实 现 背 压 工 况 运 行 ,机 组 高 压 缸 轴 向 位 移 测 点 安 装 于 机 组 #3 轴承箱半圆形支架上。机组高压缸轴向位移 测点安装示意如图1 所示。

第39卷 第 8 期 2017年 8 月

华电技术

Huadian Technology

Vol.39 No.8 Aug.2017

汽 轮 机 TSI轴向位移信号异常原因分析及处理

刘 亚 峰 ,杜 舰 川 ,王继强

(华能太原东山燃机热电有限责任公司,太 原 030043)

摘 要 :针对汽轮机安全监视系统(TSI)在安装完成后出现的轴向位移测点偏差大和周期性波动等问题,通过分析信号

由于机组正在运行,通 过 对 高 压 缸 轴 向 位 移 2 前置器、间隙 电 压 、延 长 电 缆 、安 全 监 视 系 统 (TSI) 机柜屏蔽电缆、T S I 机柜高压缸轴向位移卡件、分散 控制系统(D C S )机 柜 A I 卡分别进行检查、测 量 、排 除 ,结合线缆敷设桥架为3 层隔离,虽电缆桥架中无 6 k V 动力电缆,但有信号线与220 V A C 电源线缆合 并敷设的情况,可以断定,高压缸轴向位移2 周期性 波动是由于220 V A C 电源线路高频干扰引起,需要 对信号电缆进行处理。

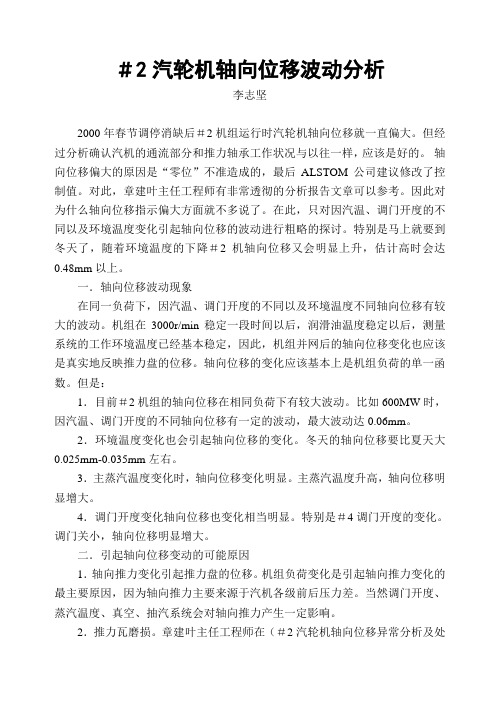

#2汽轮机轴向位移波动分析

#2汽轮机轴向位移波动分析李志坚2000年春节调停消缺后#2机组运行时汽轮机轴向位移就一直偏大。

但经过分析确认汽机的通流部分和推力轴承工作状况与以往一样,应该是好的。

轴向位移偏大的原因是“零位”不准造成的,最后ALSTOM公司建议修改了控制值。

对此,章建叶主任工程师有非常透彻的分析报告文章可以参考。

因此对为什么轴向位移指示偏大方面就不多说了。

在此,只对因汽温、调门开度的不同以及环境温度变化引起轴向位移的波动进行粗略的探讨。

特别是马上就要到冬天了,随着环境温度的下降#2机轴向位移又会明显上升,估计高时会达0.48mm以上。

一.轴向位移波动现象在同一负荷下,因汽温、调门开度的不同以及环境温度不同轴向位移有较大的波动。

机组在3000r/min稳定一段时间以后,润滑油温度稳定以后,测量系统的工作环境温度已经基本稳定,因此,机组并网后的轴向位移变化也应该是真实地反映推力盘的位移。

轴向位移的变化应该基本上是机组负荷的单一函数。

但是:1.目前#2机组的轴向位移在相同负荷下有较大波动。

比如600MW时,因汽温、调门开度的不同轴向位移有一定的波动,最大波动达0.06mm。

2.环境温度变化也会引起轴向位移的变化。

冬天的轴向位移要比夏天大0.025mm-0.035mm左右。

3.主蒸汽温度变化时,轴向位移变化明显。

主蒸汽温度升高,轴向位移明显增大。

4.调门开度变化轴向位移也变化相当明显。

特别是#4调门开度的变化。

调门关小,轴向位移明显增大。

二.引起轴向位移变动的可能原因1.轴向推力变化引起推力盘的位移。

机组负荷变化是引起轴向推力变化的最主要原因,因为轴向推力主要来源于汽机各级前后压力差。

当然调门开度、蒸汽温度、真空、抽汽系统会对轴向推力产生一定影响。

2.推力瓦磨损。

章建叶主任工程师在(#2汽轮机轴向位移异常分析及处理)的分析论文经充分说明后有“#2机组汽机通流部分和推力轴承工作情况正常”的结论。

因此,可以排除推力瓦磨损的原因引起轴向位移的过大波动。

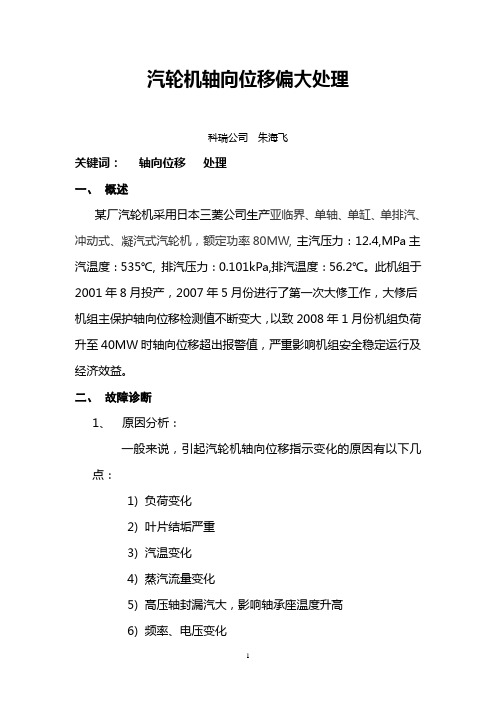

轴向位移偏大处理处理

汽轮机轴向位移偏大处理科瑞公司朱海飞关键词:轴向位移处理一、概述某厂汽轮机采用日本三菱公司生产亚临界、单轴、单缸、单排汽、冲动式、凝汽式汽轮机,额定功率80MW,主汽压力:12.4,MPa主汽温度:535℃, 排汽压力:0.101kPa,排汽温度:56.2℃。

此机组于2001年8月投产,2007年5月份进行了第一次大修工作,大修后机组主保护轴向位移检测值不断变大,以致2008年1月份机组负荷升至40MW时轴向位移超出报警值,严重影响机组安全稳定运行及经济效益。

二、故障诊断1、原因分析:一般来说,引起汽轮机轴向位移指示变化的原因有以下几点:1)负荷变化2)叶片结垢严重3)汽温变化4)蒸汽流量变化5)高压轴封漏汽大,影响轴承座温度升高6)频率、电压变化7)运行中叶片脱落8)水冲击9)推力轴承磨损10)抽汽停用,轴向推力发生变化11)发电机转子蹿动12)真空变化13)探头损坏或松动2、现场检测与诊断1)2008年2月25日我们对#1机组运行情况进行了现场了解,当时机组负荷31.93MW,轴向位移0.46mm,胀差1.02mm,推力轴承工作面金属温度89℃, 非工作面金属温度59℃,各支持轴承温度、振动正常,汽水系统参数也正常。

经运行人员讲述,机组负荷升至40MW负荷时轴向位移增大至0.51mm,导致DCS报警(报警值:正向+0.50mm,负向-0.50mm)。

本机组在07年4月份小修后带30MW负荷时轴向位移指示0.28mm左右,升至满负荷时最大也只有0.33mm。

也就是说,机组大修后轴向位移指示明显变大,即在同等工况下(30MW)下,由原来的0.28mm变为0.46mm,变大了0.18mm。

2)经过进一步了解,在同等工况下,轴向位移指示自07年大修后有逐渐变大的趋势,而非突然变大,具体变化值如下表所示:3)综上所述,负荷变化、叶片结垢严重、汽温变化、蒸汽流量变化、高压轴封漏汽大、频率变化、电压变化、运行中叶片脱落水冲击、轴向推力发生变化、发电机转子蹿动、轴向位移探头松动、真空变化等导致轴向位移指示发生突发性变大的原因均可排除,找出轴向位移指示如何逐渐变大原因是解决问题的核心。

汽轮机轴向位移偏大故障分析与推力轴承改进设计

汽轮机轴向位移偏大故障分析与推力轴承改进设计张鲲羽;尤明明;龚存忠【摘要】针对某汽轮机出现汽轮机转子轴向位移偏大的故障,通过理论分析与试验研究,得出转子轴向位移偏大的主要原因。

针对这些原因,改进设计并加工了采用PCrNi3Mo材料的弹性支承板,并将副推力轴承的二销钉支撑结构改为筋板支撑。

试验表明,采用新推力轴承的汽轮机运行平稳,未出现转子轴向位移偏大问题。

对主推力轴承支承板的结构进行了改进设计,并采用有限元方法进行了数值计算,结果显示改进后的支承板在承受相同载荷时其挠度显著减小。

%This study focuses on the fault of the rotor axial displacement in a steam turbine. Through theoretical analysis, three main causes which lead to the fault are deduced. Based on the analysis, the elastic support plate using material PCrNi3Mo is designed and made, and the support construction using two pins is changed into reinforcing plate. The experimental results show that steam turbines using the new thrust bearing are well operated without obvious axial displacement. The construction of main thrusting bearing elastic support plate is modified and numerically calculated using finite element method, which shows that the modified support plate has a smaller deflection while under the same load.【期刊名称】《机电设备》【年(卷),期】2015(000)005【总页数】5页(P10-14)【关键词】轴向位移;推力轴承;改进设计【作者】张鲲羽;尤明明;龚存忠【作者单位】中国船舶重工集团公司第704研究所,上海 200031;中国船舶重工集团公司第704研究所,上海 200031;中国船舶重工集团公司第704研究所,上海 200031【正文语种】中文【中图分类】TP132.41汽轮机在运行过程中存在着轴向推力,为了保证在一定的动静间隙下汽轮机转子不被破坏,必须在汽轮机转子的推力盘两侧布置推力轴承。

汽轮机胀差、轴向位移的产生原因

当凝汽器真空升高时,排汽温度降低,可能导致负胀差增大 ;反之,真空降低时,胀差可能增大。

轴封供汽温度的影响

轴封供汽温度过高或过低会影响轴封的间隙大小,进而影 响汽轮机的热膨胀。

若轴封供汽温度与汽缸温度不匹配,可能导致胀差异常波 动。

02 汽轮机轴向位移的产生原因

CHAPTER

推力轴承故障

推力轴承损坏或磨损

机组负荷的快速变化

负荷突增或突减

汽轮机在运行过程中,如果机组负荷发生突增或突减,会导致汽缸和转子受到的蒸汽作用力发生变化,从而引起 轴向位移。

甩负荷

甩负荷是指汽轮机突然失去负荷的情况,如电网故障导致负荷突然消失。甩负荷过程中,汽轮机内部的蒸汽压力 和流量会发生剧烈波动,导致轴向位移的发生。

03 汽轮机胀差和轴向位移的关联性

快速响应蒸汽参数和机组负荷的变化

01

快速响应蒸汽参数和机组负荷的变化也是预防汽轮机胀差和轴向位移的重要措 施之一。蒸汽参数和机组负荷的快速变化可能导致转子热弯曲和动静摩擦等问 题。

02

应加强蒸汽参数和机组负荷的监测和控制,确保在出现异常情况时能够及时发 现并处理。同时,应优化控制系统的算法,提高其对蒸汽参数和机组负荷变化 的响应速度。

CHAPTER

胀差与轴向位移的关系

胀差是指汽轮机转子相对于汽缸发生的膨胀或收缩,而轴向位移是指转子轴心的位 置相对于汽缸的变化。

在汽轮机运行过程中,胀差和轴向位移的变化通常是相互关联的。当转子受热膨胀 时,轴向位移也会随之增大,反之亦然。

胀差和轴向位移的变化通常受到多种因素的影响,如蒸汽参数、机组负荷、润滑油 系统等。

推力轴承是汽轮机的重要部件,负责 承受转子的轴向推力。如果推力轴承 出现故障,如磨损或损坏,会导致轴 向位移的发生。

汽轮机轴向位移测量系统的安装调试及故障分析

汽轮机轴向位移测量系统的安装调试及故障分析发布时间:2022-07-22T03:50:30.990Z 来源:《城镇建设》2022年第5卷3月第5期作者:周进[导读] 涡轮叶片旋转是一组转子利用叶片产生的高温高压蒸汽流作为其旋转叶片的动力能,周进山东电力建设第三工程有限公司山东青岛 266000摘要:涡轮叶片旋转是一组转子利用叶片产生的高温高压蒸汽流作为其旋转叶片的动力能,实现连续、高速往复旋转的一组涡轮机械。

为了采取技术措施,防止高温汽轮机转子轴封与转子叶轮隔板组件之间发生严重的机械摩擦损坏和机械碰撞,还必须采取积极措施,使叶片转子与旋转叶片喷嘴组之间的轴向间隙保持在相对适当的范围内,轴封的动态和静态零件之间、转子叶轮组件之间以及叶片和旋转叶片隔膜总成之间。

关键词:轴向位移;汽轮发电机;保护当汽轮机转子润滑油系统故障可能直接损坏汽轮机转子油膜结构时,机组的负荷变化,如机组压力急剧升高或负荷能力急剧下降,水的冲击或汽轮机振动较小,汽轮机叶片结垢和腐蚀,极有可能导致整个汽轮机转子的轴向推力直接增加,推力瓦的黑金燃烧,使整个汽轮机的转子轴剧烈旋转和移动,轴向位移的变化范围迅速增大,这将直接导致转子的其他动静部件在汽轮机的整个转子上发生机械摩擦和碰撞,并可能进一步导致汽轮机事故,如汽轮机叶片严重断裂、主轴严重扭转和弯曲、叶轮损坏以及其他机器运行的严重损坏。

1轴向位移测量系统轴向位移测量传感器位移测量传感器控制装置系统其主要技术组成由位移测量盘装置系统、位移测量盘传感器装置和位移检测控制系统组成。

测量盘系统,即传感器,是一组特殊的机械部件,用于安装在任何大型汽轮机的转子轴上,以便能够与整个转子-汽缸轴一起旋转以进行移动位置测量。

当汽轮机定子轴在分缸内加热膨胀或冷却高温运行时,转子缸轴和定子的整个分缸轴也会因逐渐或紧急的变形和位移而移动。

为了保证能够准确及时地测量整个转子与汽轮机转子整个轴之间的相对移动距离和变形位移,为了保证完整,避免整个定子轴与汽缸之间的变形和微量位移造成的任何直接冲击,确保正确、及时、合理地选择汽轮机测量盘相应部件的正确安装位置。

汽轮机轴位移波动原因

汽轮机轴位移波动的原因可能有以下几种:设备长期超负荷运行。

蒸汽压力、温度突然降低,流量大幅度增加。

汽轮机排气压力高。

通流部分结垢,使级前压力增加,级反动度增加,使轴向推力增加。

负荷增加过快,叶片流道内蒸汽加速度、轴向分速度瞬时增大,轴向力增加。

平衡活塞与级间的密封间隙磨损增大,使平衡室与叶轮前压力增高,轴向推力增大。

联轴器内外齿间结垢,中间套筒窜量太小,使一个转子的轴向力传给另外一个转子。

推力轴瓦磨损或损坏。

抽汽停用,轴向推力变化。

发电机转子窜动。

高压汽封疏汽压调节变化。

#2汽轮机轴向位移异常分析及处理报告

#2汽轮机轴向位移异常分析及处理报告章建叶一.#2汽轮机轴向位移的设计值与调试值ALSTOM公司制造厂最初提供的轴向位移设计控制值为:跳闸报警报警跳闸-0.70mm -0.50mm +0.30mm +0.50mmALSTOM公司现场调试专家是这样解释上述设计控制值的:⑴汽轮机在3000r/mim时受轻微的轴向推力,因此习惯做法是将3000r/min 时的轴向位移确定为0mm。

⑵机组在设计工况下运行,轴向推力一般不大于20吨,对应推力盘位移量不超过0.30mm。

机组在调试期间,当负荷首次达300MW时,轴向位移已超过0.30mm的设计报警值;由于机组未发现异常,又找不到降低轴向位移显示值的具体办法,ALSTOM公司最终决定将正向报警值改为0.45mm,其余未变,移交电厂生产。

二.#2汽轮机轴向位移异常现象由于本次(2000年)小修后发现推力轴承工作面瓦块左右侧温差达8℃,比小修前上升了4℃,因此决定在2001年春节调停时对推力瓦进行解体检查。

解体后发现工作面瓦块正常,而非工作面上有三个瓦块的两个定位销已断裂,从断口外形看断裂时间已经很久,断裂原因至今不明。

2001年春节调停后机组启动投运,推力轴承工作面瓦块温差依然为8℃。

但轴向位移在机组负荷500MW以上时,在某些工况下已达0.45mm的报警值。

根据运行规程的规定要求,#2机组被迫降低出力运行。

三.轴向位移显示值的演变历史#2汽轮机组于94年下半年调试至今已运行近7年,期间经历过大、中、小修各一次。

由于种种原因,目前已有很多调试、安装资料已经丢失,给问题的分析带来一定的困难。

现将不同时期典型状态下的轴向位移数据列表如下:盘车(50r/min) 3000r/min 600MW 从盘车到600MW的变化量投产到95年底大修前-0.05 / 0.39 0.44大修后到00年底小修前-0.30 0 0.29 0.592000年小修后-0.16 0.13 0.39 0.552001年春节消缺后-0.10 0.20 0.47 0.57说明:1.上述数据来源于“集控运行抄表”和“开停机记录”。

汽轮机轴向位移与胀差增大原因及处理

汽轮机轴向位移与胀差1一、汽轮机轴向位移增大的原因1二、汽轮机轴向位移增大的处理1三、汽机轴向位移测量失灵的运行对策2汽轮机的热膨胀和胀差2相關提問:21、轴向位移和胀差的概念32、轴向位移和胀差产生的原因〔影响机组胀差的因素〕4使胀差向正值增大的主要因素简述如下:4使胀差向负值增大的主要原因:5正胀差- 影响因素主要有:53、轴向位移和胀差的危害74、机组启动时胀差变化的分析与控制71、汽封供汽抽真空阶段。

72、暖机升速阶段。

83、定速和并列带负荷阶段。

85、汽轮机推力瓦温度的防控热转贴91 润滑油系统异常92 轴向位移增大93 汽轮机单缸进汽104 推力轴承损坏105 任意调速汽门门头脱落116 旁路系统误动作117 完毕语11轴向位移增大原因及处理一、汽轮机轴向位移增大的原因1〕负荷或蒸汽流量突变;2〕叶片严重结垢;3〕叶片断裂;4〕主、再热蒸汽温度和压力急剧下降;5〕轴封磨损严重,漏汽量增加;6〕发电机转子串动;7〕系统周波变化幅度大;8〕凝汽器真空下降;9〕汽轮机发生水冲击;10〕推力轴承磨损或断油。

二、汽轮机轴向位移增大的处理1〕当轴向位移增大时,应严密监视推力轴承的进、出口油温、推力瓦金属温度、胀差及机组振动情况;2〕当轴向位移增大至报警值时,应报告值长、运行经理,要求降低机组负荷;3〕假设主、再热蒸汽参数异常,应恢复正常;4〕假设系统周波变化大、发电机转子串动,应与PLN调度联系,以便尽快恢复正常;5〕当轴向位移达-1.0mm或+1.2mm时保护动作机组自动停机。

否那么手动打闸紧急停机;6〕轴向位移增大虽未达跳机值,但机组有明显的摩擦声及振动增加或轴承回油温度明显升高应紧急停机;7〕假设轴向位移增大而停机后,必须立即检查推力轴承金属温度及轴承进、回油温度,并手动盘车检查无卡涩,方可投入连续盘车,否那么进展定期盘车。

必须经检查推力轴承、汽轮机通流局部无损坏前方可重新启动。

三、汽机轴向位移测量失灵的运行对策1〕严密监视推力轴承的进、出口油温、推力瓦金属温度,当有超过两块推力瓦金属温度均异常升高,应立即汇报值长,按规程要求采取相应的措施。

汽轮机转子事故特征

汽轮机转子事故特征

1. 振动异常:汽轮机转子在运行过程中如果出现不平衡、弯曲、裂纹等问题,会导致振动异常增大。

这可能会引起机组报警或自动停机,也可能会对机组的安全运行造成威胁。

2. 温度异常:如果汽轮机转子的温度过高或过低,可能会导致转子材料的性能下降,从而引起转子故障。

例如,过高的温度可能会导致转子材料的热膨胀系数增大,从而引起转子弯曲或变形。

3. 轴向位移:如果汽轮机转子的轴向位移过大,可能会导致转子与静子之间的间隙变小,从而引起摩擦、磨损或碰撞等问题。

这可能会导致转子损坏或机组停机。

4. 转子裂纹:如果汽轮机转子出现裂纹,可能会导致转子的强度下降,从而引起转子断裂等严重事故。

转子裂纹可能是由于材料疲劳、应力集中或制造缺陷等原因引起的。

5. 转子不平衡:如果汽轮机转子的不平衡量过大,可能会导致振动异常增大,从而引起机组报警或自动停机。

转子不平衡可能是由于转子材料的缺陷、加工误差或转子部件的松动等原因引起的。

以上是一些常见的汽轮机转子事故特征,当出现这些特征时,应及时采取措施进行处理,以保证机组的安全运行。

汽轮机TSI系统轴向位移测点故障诊断及消除

汽轮机TSI系统轴向位移测点故障诊断及消除摘要:本文简单介绍了轴位移的原理及安装工艺要求,并针对电厂机组在正常运行期间出现的波动现象及机组检修盘车运行后,轴位移1、3出现间歇性波动现象,通过对轴位移传输信号的检查、进行分析,提出了针对此类故障的处理方法,确定了合适的解决方案,保证了机组安全稳定并网。

关键词:轴位移;TSI;干扰;波动;改进1、前言随着汽轮机技术的发展,对机组的安全性和稳定性标准逐步提高,而汽轮机轴移信号是汽轮机一个非常重要的参数,轴位移测量与轴位移过大保护是汽轮机的一个重要组成部分,因此轴位移测量的准确性和稳定性要求更高。

它对汽轮机的安全稳定运行起着至关重要的作用,不准确的测量、安装工艺差及任何原因的保护拒动及误动都将导致严重后果。

同时汽轮机的轴位移关系到发电机组的安全稳定运行,保证供电质量的关键参数。

汽轮机轴向位移间接测量转子的轴向推力,我厂轴向位移共有四个探头,均为电涡流式,在键相盘前后分别装有两个探头来完成。

这种传感器具有结构简单、体积小、可靠性高、非接触测量、可用于恶劣工作环境等优点,但也存在一些难以克服的缺陷,如抗干扰能力差、对被测物表面要求高等。

2、TSI轴位移测量原理某电厂汽轮机为哈尔滨汽轮机厂有限责任公司制造的超超临界、一次中间再热、单轴、三缸、四排汽、高中压合缸、反动凝汽式汽轮机,型号是CCLN660-25/600/600。

其中配置轴位移传感器4只,4只轴位移探头都安装在机头前箱健相盘处,信号通过机头仪表柜内的前置器传输给汽机TSI机柜的相应卡键上,其中测点1、2接入位于汽机电子间的TSI机柜的R6位置MMS6210卡件上,同样,测点3、4接入R7位置MMS6210卡件上。

轴位移前置器中高频振荡电流通过延伸电缆流入探头线圈,在探头头部的线圈中产生交变的磁场。

当被测金属体靠近这一磁场,则在此金属表面产生感应电流,与此同时该电涡流场也产生一个方向与头部线圈方向相反的交变磁场,由于其反作用,使头部线圈高频电流的幅度和相位得到改变(线圈的有效阻抗),这一变化与金属体磁导率、电导率、线圈的几何形状、几何尺寸、电流频率以及头部线圈到金属导体表面的距离等参数有关。

轴位移变化原因

本帖最后由喜欢汽机运行于2009-5-5 19:07 编辑什么是轴向位移?轴向位移变化有什么危害?答:气压机与汽轮机在运转中,转子沿着主轴方向的串动称为轴向位移。

机组的轴向位移应保持在允许范围内,一般为0.8~1.0mm,超过这个数值就会引起动静部分发生摩擦碰撞,发生严重损坏事故,如轴弯曲,隔板和叶轮碎裂,汽轮机大批叶片折断等。

转子轴向位移(也被成为窜轴)这一指标主要是用以监督推力承轴的工作状况。

汽轮机运行中,汽流在其通道中流动时所产生的轴向推力承轴来承担的,并由它来保持转子和汽缸的相对轴向位置。

不同负荷下轴向推力的大小是不同的,推力承轴在受压时产生的弹性变形也相应变化,所以运行中应该将位移数值和准值作比较,借以查明机组运行是否正正常。

作用在汽轮机转子的轴向推力,时由推力承轴来承受的推力承轴承受转子的轴向推力并维持汽轮机通流部分正常的动静轴向间隙。

如果显然,轴向推力的变化将影响推力承轴工况的变化,进而会影响到汽轮机动静轴向间隙。

从汽轮机安全运行的角度看来,动静轴向间隙是不允许由过大的变化的,所以通常均在推力承轴部位装设汽轮机转子轴向位移监测装置,以保证汽轮机组的安全工作。

推力承轴,包括承轴座架、瓦架、油膜,并非绝对刚性,也就是说在轴向推力用下会产生一定程度的弹性位移。

如果汽轮机轴向推力过大,超过了推力承轴允许的负载限度,则会导致推力承轴的损坏,较常见到的就是推力瓦磨损和烧毁,此时推力承轴将不能保持机组动静之间的正常轴向间隙,从而将导致动静碰磨,严重时还会造成更大的设备损坏事故。

而在机组运行中,轴向推力增大的因素常常有:(1)负载增加,则主蒸汽流量增大,各级整齐压差随之增大,使机组轴向推力增大。

抽气供热式或背压式机组的最大轴向推力可能发生在某一中间负荷,因为机组除了电负荷增加外,还有供热负荷增加的影响因素。

(2)主蒸汽参数降低,各级的反动度都将增大,使机组轴向推力增大。

(3)隔板气封磨损,漏气量增加,使级间压差增大。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽轮机轴向位移异常

造成汽轮机推力轴承损坏,严重时导致汽轮机动静部分磨损。

主要现象:

1.轴向位移指示增大,发声光报警,胀差随之变化。

2.推力轴承金属温度及回油温度升高。

3.机组振动增大,并伴有异音。

主要原因:

1.主蒸汽参数、真空、机组负荷大幅度波动,造成轴向推力增加。

2.汽轮机水冲击。

3.推力瓦块乌金磨损,润滑油压过低或油温过高使油膜破坏。

4.通流部分结垢、断叶片或漏汽严重,造成轴向推力增加。

5.平衡鼓、汽封片磨损。

6.抽汽运行方式发生变化。

7.发电机转子串动。

8.周波下降。

处理要点:

1.发现轴向位移增大时,应检查负荷、蒸汽参数、轴封汽温度、真空、润滑油温、推力瓦块温度、差胀等的变化,并设法调整,必要时通知热工校表。

2.汽温、汽压降低时,通知锅炉提高进汽参数,并适当减少负荷使轴向位移降低。

3.当轴向位移上升至报警值,汇报值长,采取降低负荷或适当调整抽汽运行方式使之下降至正常。

4.当轴向位移上升并伴有不正常的响声,机组剧烈振动,应破坏真空紧急停机。

5、汽轮机发生水冲击,应破坏真空紧急停机。

6.如因叶片结垢严重使轴向位移增大时,汇报值长适当降低负荷,使轴向位移恢复至正常。

7.轴向位移升至跳阐时,机组应自动跳闸,否则应紧急故障停机。

8.轴向位移增大时,推力瓦块温度异常升高,任意一块瓦温升高至90℃时,减负荷;如升高至107℃时,应破坏真空紧急停机。

防范措施:

1、机组升降负荷过程中,加强对振动等参数监视,保证蒸汽参数与负荷、缸温相匹配,防止负荷蒸汽参数大幅度变动。

2.保证汽水品质合格。

3.加强对高/低加热器、除氧器运行监视,确保水位正常。