无损检测控制程序

无损检测控制程序0

修改记录目录1 目的和适用范围2 相关文件3 职责4 工作程序4.1 人员要求4.2 委托受理4.3 设备材料管理4.4 检测实施4.5 胶片质量控制4.6 不合格底片处理4.7 复探、扩探4.8 委托单等签字4.9 检测标识4.10 检测报告4.11 检测环境控制5 无损检测质量控制流程图6 无损检测质量控制点一览表第1页共8页1 目的和适用范围为了保证压力管道焊缝无损检测工作的顺利进行,有效地控制无损检测工作质量,保证检测结果的准确性,达到控制焊接质量目的,特制定本程序。

本程序适用于公司的无损检测工作。

2 相关文件《产品的监视和测量管理程序》《监视和测量装置控制程序》3 职责3.1 试验室是无损检测的实施部门,负责对工业管道焊缝无损检测工作。

4 工作程序无损检测质量控制程序如附图。

4.1 人员要求4.1.1 从事无损检测的(RT、UT、MT、PT)人员,应按《锅炉压力容器无损检测人员资格鉴定考核规则》进行考核,取得合格资格后,方可担任相应的无损检测工作。

取得不同无损检测方法的各技术等级人员,只能从事与该等级相应的无损检测工作,并负相应的技术责任。

无损检测人员要有良好的身体素质,其视力必须满足要求:a)校正视力不得低于1.0,并一年检查一次;b)从事磁粉、渗透的检测人员,不得有色盲、色弱;c)从事射线评片人员应能辨别距离为400mm的一组高为0.5mm、间距为0.5mm的印刷字母.4.2 委托受理4.2.1 无损检测实施前,由技术员向检测单位递交“无损检测委托单”,必要时,附有技术资料(包括产品结构图或检测部位示意图),作为实施无损检测的依据。

无损检测委托单应包括的内容:a)工程名称,设计压力,工作介质,母材规格,材质,工程量,工作介质,坡。

形式,焊接方法,探伤方法,探伤比例,探伤标准、合格级别,要求完成日期等;b)焊缝部位示意图:应给出要求探伤的工程单线图并标注焊缝编号及施焊焊第2页共8页无损检测控制程序 CSMCC-QAS/YG(8)-2008工号(允许附页);c)委托人、委托日期、接收人等。

无损检测方案

无损检测方案本工程无损检测方法有RT(射线)探伤和UT(超声波)探伤。

一、无损检测委托程序二、无损检测程序管道检验按规范和图纸要求进行探伤。

管道的检测程序如下:三、无损检测方案1、作业前的准备检测时机:特种材质焊缝,必须在焊接完成经过24小时以后,方可进行检测作业。

检测前应确认材质和厚度,且经外观检查合格后才能进行操作。

2、无损检测人员要求⑴参与本工程的无损检测人员应具备国家相关部门颁发的检测资格证书。

⑴无损检测人员在实施检验前,须了解和熟悉有关监察规程、验收标准、技术文件要求,熟悉被检工件的规格、材质及其制造工艺、焊接工艺、检测工艺。

⑴I级检测资格人员只能在II级或II级以上资格人员指导和监督下从事检测操作,检测结果评定和报告签发及审核由II级或III级人员承担。

⑴检测人员应认真做好设备的维护、保养工作,执行安全防护制度。

⑴检测人员的校正视力不低于1.0,并要求评片人员距离400mm 能读出高为0.5mm,间隔0.5mm的一组印刷体字母。

⑴无损检测人员要牢固树立“质量第一”的观念,做到不漏检、不误判,准确执行检测标准。

⑴无损检测人员严格按照委托要求进行检测,做到检测比例执行率100%,扩探比例执行率100%。

3、射线检测方案⑴检测方法:采用X射线机进行双壁单影、双壁双影、单壁单影透照检测;检测设备:200/250/300KV X射线机;底片类型:JB4730-94;象质计:选用JB/T7902-99规定的R10系列线型金属丝象质计;增感屏:铅箔增感屏。

暗室处理:手工冲洗⑴检测工作流程⑴技术要求⑴底片标识底片上的显示包括工程编号、设备号或管道号、焊缝号、片位号、焊工号、规格厚度、返工标记、检验日期等。

所有标识紧密放置于工件表面与底之间,底片上的铅字影像齐全工整,并距离焊道影像5mm 以上。

如果业主或监理对焊口底片标识有进一步的要求,则应根据业主或监理要求补充标识内容和方式。

⑴象质计的放置采用单影法透照,线型象质计置于底片有效片长的1/4处,钢丝横跨焊缝并与焊缝方向垂直,每张底片都应显示象质计。

9无损检测控制程序

9.1无损检测控制程序9.1.1总则本标准规定了无损检测(包括RT、UT、MT、PT)人员的资格,无损检测的工作程序,无损检测设备条件和资料管理的基本要求本标准适用于本公司的无损检测工作9.1.2职责无损检测工作由质管部归口管理,其工作质量实行无损检测责任人负责制9.1.3损检测人员资格9.1.3.1从事无损检测(包括RT、UT、MT、PT)的人员必须经过培训,按《锅炉压力容器无损检测人员资格鉴定考核规则》参加锅炉压力容器的安全监察机构组织的考试,取得资格证书,才能担任相应的无损检测工作。

9.1.3.2无损检测报告的签发资格9.1.3.2.1无损检测报告必须两级签字方可发出。

9.1.3.2.2射线检测应有Ⅱ级射线检测资格人员初评并记录检测结果,无损检测责任人复评并签发射线检测报告。

9.1.3.2.3超声波、磁粉、渗透检测,应由各专业Ⅰ级以上(含Ⅰ级)资格人员检测并记录检测结果,各专业Ⅱ级资格人员复查确认并签发检测报告。

9.1.3无损检测责任人应由同时取得RT、UTⅡ级,并有助理工程师以上技术职称的人员担任。

9.1.4无损检测工艺9.1.4.1无损检测通用工艺由各相应专业的Ⅱ级人员编制(包括修订),经无损检测责任人校核,质保工程师审核后颁布执行。

9.1.4.2射线检测专用工艺由射线检测Ⅱ级人员编制,无损检测责任人审核后实施。

9.1.5无损检测工作程序9.1.5.1无损检测的委托9.1.5.1.1原材料和焊接工艺评定试板的检测,探伤室分别根据检验员和焊接工艺员开出的“无损检测委托单”安排无损检测工作;产品的无损检测工作根据检验员开出的“无损检测委托单”安排工作。

9.1.5.1.2对“无损检测委托单”和待检工件的要求。

a) 射线检测①“无损检测委托单”上应有产品编号或生产令号,工件名称或产品图号和材质,规格、焊接方法、坡口形式和尺寸,焊缝编号,焊缝长度、探伤比例、焊工钢印号,以及验收标准等。

还应提供“检测部位示意图”②待检工件应经外观检查合格,工件上应有产品编号或工作令号,产品图号,焊缝编号,材料标记、焊工钢印、检验印记等各种标识和标记。

无损探伤工安全技术操作规程

无损探伤工安全技术操作规程(1) 超声探伤1. 使用仪器前必须对仪器导线、插头等有关设备及工具进行检查, 检查合格后, 方可使用。

仪器必须有可靠的接地线。

2. 声发射探伤仪的电源应使用胶皮软线或轻型移动电缆。

3. 经常需要探伤的车间, 在配电盘附近应装上备用固定电源,探伤者不得任意接线。

4. 到车间工作时, 必须有两人以上同时参加工作。

5. 高处作业时, 应设有安全防护措施, 防止人和仪器从高处坠落。

1. 工作场地局部照明电压, 必须采用36V 以下的安全电压。

(2) 磁力探伤1. 操作前, 认真检查电气设备元件及电源导线的接触和绝缘, 确认完好才能操作。

2. 室内应保持干燥清洁, 连接电线和导电板的螺栓必须牢固可靠。

3. 在电极头之间夹持或拿下零件时必须停电, 零件必须紧固。

4. 充电、充磁时, 电源不准超过允许负荷, 在进行上述工作或启闭总电源开关时, 操作者应站在绝缘垫上。

(3) 荧光渗透探伤1. 操作者戴好口罩, 开启通风设备。

荧光室内危险物品应妥善存放, 严禁烟火。

2. 喷涂氧化镁粉和酒精的混合溶液或在紫外线下检查零件。

应正确使用防护用品。

涂料应密封保持存放。

工作时, 应开抽风排气设备。

3. 不要在操作室饮食。

紫外线下工作要戴防护眼镜。

4. 工作完毕后, 液槽必须盖紧上锁, 切断电源, 清理场地,关好门窗。

(4) X 光探伤1. 在开始摄片前, 首先接通冷却水, 并检查水的流量是否符合X 光机性能要求。

2. 接通总电源, 检查冷却水及油泵电极的转动情况, 发现问题及时关掉电源, 并通知检修人员及时检修。

3. 摄片时室内禁止人员停留。

室外要设置防护围栏, 户外工作时, 要有足够的防护距离。

挂警示标志, 禁止人员通过。

4. 在控制X 光机的曝光条件时, 必须严格遵守设备操作规程。

5. 摄片结束后, 冷却水及油泵应继续运转10~15min, 才能切断电源。

6. 室内有电动翻转台的摄片室一定要注意电瓶车开动前轨道上是否有电源及电线。

无损检测质量控制程序

无损检测质量控制程序1目的使无损检测质量得到有效控制,确保无损检测质量稳定、有效且可追溯。

2 范围公司各无损检测方法(RT、UT、MT、UT)的数量、比例,不合格部位的检测、扩探比例、评定标准、质量数据统计等过程的内容及方法。

3 职责3.1 无损检测质控责任人对无损检测过程质量进行控制,并接受质保工程师的监督。

无损检测质控责任人主要职责:a)负责督促各级无损检测人员按规定进行检测及评定;b)负责对无损检测质量按规定进行汇总数据统计、分析和上报;3.2 无损检测工作人员按规定对委托的工件实施检测;Ⅱ级无损检测人员负责对检测结果进行评定。

3.3 Ⅱ级无损检测人员在进行评定时(底片评定),发现问题应及时于无损检测操作人员沟通,避免问题重复出现。

3.4 委托部门、工艺部门及检验部门予以配合4 主要内容4.1 检测方法和数量4.1.1 检测依据无损检测人员应按“无损检测委托单”和操作指导书要求的检测方法、数量,准备检测设备器材。

4.1.2 检测方法的实施4.1.2.1 RTa)射线检测操作人员按“射线检测操作指导书”要求布片、透照布置、标记摆放、底片袋的固定、像质计的摆放及数量要求、焦距选择等;b)曝光射线检测操作人员按操作指导书、曝光曲线等规定的曝光参数进行曝光,并做好底片背散射的防护工作;c)暗室处理暗室条件必须具有完好的底片冲洗和干燥设施、显定影时间控制装置、底片在裁切、装袋、显定影等过程防感光的光源、暗室温度应控制在显定影合适的范围。

d)射线检测用辅助材料:暗袋、增感屏、像质计、铅字、片夹等应在检测工作前进行检查,发现破裂损坏的应及时更换。

e)底片评定评片室的条件及设施符合《X射线检测工艺规程》的规定;底片的评定应按NB/T47013.2-2015的规定执行;合格级别按《锅炉安全技术监察规程》、《固定式压力容器安全技术监察规程》中相关规定执行f)底片评定人员在底片评定时发现严重的焊接质量问题时,及时与工艺部人员反映。

《无损检测监理工作控制程序》NDT控制程序

(请小安参考、修改、执行(有问题随时打我手机沟通)魏荆线新野县城区段安全隐患整治工程无损检测监理控制程序魏荆线新野隐患整治工程监理部2011年02月无损检测监理工作控制程序魏荆线新野县城区段安全隐患整治工程是中石化管道储运襄樊输油处重点工程,为确保无损检测结果的科学性、公正性、规范性、及时性、有效性、统一性以及真实性,特制定无损检测控制程序,该文件可作为魏荆线新野县城区段安全隐患整治工程无损检测工作的依据及原则,亦可作为检测工作的指导性文件。

无损检测监理控制程序说明(见无损检测监理工作规程附图)。

1、各施工机组质量检查员根据当日该机组完成的焊口,经过外观检查合格后,填报无损检测申请单(见附录A),返修焊口亦同样要经过外观检查合格后,填报无损检测复探申请单(见附录B)。

2、现场监理收到无损检测申请单、无损检测复探申请单后,经过焊口外观检查确认合格、在申请单签字后方可由施工单位申报。

3、监理部无损检测工程师接到无损检测申请单、无损检测复探申请单后,签发无损检测监理指令(见附录C)。

注:因本工程大多采用首先百分之百UT,而后百分之十RT 抽查的无损检测设计方案,所以RT监理指令必须在接到UT合格日报表后,才可以签发。

4、检测单位接到监理部无损检测工程师签发的无损检测监理指令后,在规定的时间内应该完成检测任务,并签发上报无损检测结果日报表(见附录D)。

不合格焊口亦同时签发上报无损检测返修通知单(见附录E)。

由于特殊原因,完不成检测任务,应该由现场监理在无损检测监理指令中签字,注明顺延的时间。

5、监理部无损检测工程师根据检测单位签发上报的无损检测返修通知单后,签发无损检测监理返修指令(见附录F)。

施工承包商在规定的时间内完成返修并填报无损检测复探申请单,监理部无损检测工程师及时签发无损检测监理复探指令(见附录G)。

6、无损检测单位应该每星期,向监理部无损检测工程师提交正件(加盖无损检测专用章)无损检测报告(见附录H)及正件无损检测返修通知单,接到正件无损检测报告经审查确认后,由监理部总监理签发下道工序补口指令。

无损检测的质量控制

无损检测的质量控制无损检测的质量控制一、引言无损检测是一种广泛应用于各个行业的检测方法,通过使用非破坏性的检测技术,对材料和构件进行检测,以确定其内部或表面的缺陷,从而评估其质量和可靠性。

本文档旨在提供一套完整的质量控制程序和指南,以确保无损检测的准确性和可靠性。

二、质量控制程序⒈检测设备的校准和验证⑴确保检测设备符合国家和行业标准要求,并具有有效的校准证书。

⑵定期进行设备的校准和验证,确保其工作准确可靠。

⑶记录设备校准和验证结果,并保留相关文件。

⒉检测人员的培训和资质要求⑴确保检测人员具有相关的培训和资质证书。

⑵定期进行检测人员的技术培训和考核,以提升其技术水平和专业知识。

⑶确保检测人员了解和遵守相关的行业标准和安全规范。

⒊检测过程的标准化和规范化⑴制定和实施标准化的检测程序和工艺流程,确保每个检测过程的一致性和可重复性。

⑵确保操作人员按照标准化的程序进行检测,并记录相关的操作参数和结果。

⑶定期进行检测过程的审核和评估,确保其符合质量要求和技术要求。

⒋缺陷评估和报告编制⑴确立缺陷评估的标准和方法,并对检测结果进行准确的评估。

⑵编制清晰、准确的检测报告,包括缺陷的位置、类型、大小和评估结果。

⑶对检测结果进行归档和保留,以供后续的跟踪和分析。

三、附件本文档涉及的附件包括:⒈检测设备校准证书样本。

⒉检测人员培训和资质证书样本。

⒊标准化的检测程序和工艺流程文件。

四、法律名词及注释⒈质量控制:指通过一系列的措施和程序,对产品或服务的质量进行管理和控制,以确保其达到预期的要求和标准。

⒉非破坏性检测:指一种无需破坏材料或构件的完整性和功能的检测方法,通过使用光、声、电、磁等物理量来检测材料或构件的内部或表面缺陷。

⒊校准:指通过与已知标准进行比较,调整和确认检测设备的准确性和可靠性的过程。

⒋验证:指通过实验和测试,确认检测设备的性能和特性是否满足预期的要求和标准。

无损检测控制程序

无损检测控制程序1.目的通过对影响无损检测质量的各个因素进行有效控制,确保产品质量符合国家相关法规、标准、设计文件及合同规定的要求。

2.范围适用于本企业需无损检测的材料、试件、产品、零部件的无损检测工作。

3.职责3.1 质检科负责无损检测的实施及质量控制。

3.2 无损检测工程师负责审核无损检测工艺方案和报告,签发无损检测竣工资料,并负责无损检测专业系统的质量控制。

3.3 无损检测人员负责编制工艺方案,进行无损检测报告,对无损检测结果负责。

3.4 相关单位负责按本程序要求进行无损检测工作的配合。

4.工作程序4.1 无损检测控制工作流程图:见附图。

4.2 无损检测依据:GB150《钢制压力容器》、JB4730《压力容器无损检测》、《压力容器安全技术监察规程》等国家相关法规、标准及施工验收规范、图纸及设计技术文件、工艺文件等。

4.3 无损检测人员必须经国家质量技术监督部门无损检测人员资格培训及考核,取得相应资格证书后,方可进行工作。

具体按《锅炉压力容器无损检测人员资格鉴定考核规则》规定执行。

4.4 无损检测设备及器具的管理按QP/SDPMW/15-2005《监视和测量装置控制程序》执行。

同时还应遵守下列各项规定。

a. 无损检测探伤设备应能满足无损检测要求;b. 无损检测设备、仪器、器材应有专人保管、保养、严格按规程操作,并定期进行检修、检定;c. 射线透照室、操作室、暗室、评片等应符合有关标准要求,保持清洁;d. 要完善射线探伤安全防护措施,确保人身安全。

4.5 无损检测的委托4.5.1 原材料、外购件的无损检测由生产经营科按QP/SDPMW/07-2005《采购控制程序》及QP/SDPMW/10-2005《压力容器用材料控制程序》规定委托。

4.5.2 外协件的无损检测由生产经营科按QP/SDPMW/09-2005《压力容器产品外协控制程序》规定委托。

4.5.3 产品制造过程中的无损检测经检验合格后,由检验员填写“无损检测委托单”并与“受压元件工艺过程记录卡”交质检科。

23无损检测控制程序

无损检测控制程序1.目的为确保产品满足设计要求在进行无损检测时确保检测的合理、正确和准确,特编制本控制程序。

2.范围本程序适用于我公司所有焊缝和整体的无损检测。

3.职责无损检测责任师负责主持无损检测全面工作,包括组织编制和审核无损检测工艺、组织无损检测实施、审批无损检测报告、签发无损检测出厂文件、组织检测业务管理等。

4.程序4.1 编制工艺文件过程中,无损检测责任师控制无损检测方法。

4.1.1 控制时机:4.1.1.1 在制定工艺方案时,无损检测责任师向无损检测人员写出无损检测工艺方法;4.1.1.2 在对工艺文件审核签字时,再审无损检测方法的正确性,发现错误,立刻纠正。

4.1.2 控制办法:4.1.2.1 由主管工艺员制定工艺方案时,无损检测责任师应讲清选择无损检测方法,选定某一检测项目的理由和依据。

4.1.2.2 当对工艺文件审核签字时,无损检测责任师须先查阅无损检测方法的选择是否按工艺方案执行。

4.2 对无损检测标准、规范选用的控制:4.2.1 控制责任人:4.2.1.1 无损检测标准和规范的控制责任人是无损检测责任师。

4.2.2 控制时机4.2.2.1 无损检测标准:当编制工艺方案时,无损检测责任师就须明确无损检测方法和检测标准,在审核工艺文件时,无损检测责任师须再审无损检测标准的正确性。

4.2.2.2 无损检测规范:当无损检测责任师收到无损检测委托单后,须立刻按委托单要求无损检测方法编制无损检测工艺,给出无损检测工艺规范,交现场无损检测人员操作。

4.2.3控制办法:需要无损检测时,由无损检测人员(Ⅱ级)接相关标准进行,并保持好相关记录由无损检测责任师审批签字后存档。

4.3 无损检测工艺编制、批准控制:4.3.1 控制责任人:无损检测责任师4.3.2 控制内容及办法:4.3.2.1 无损检测工艺编制人资格:必须具有Ⅱ级及以上资格证的人员有权编制无损检测工艺。

经无损检测责任师审批。

4.3.2.2 无损检测工艺文件上无无损检测责任师签字无效,不准使用。

无损检测管理程序

1.目的本程序规定了管道焊接施工中焊缝无损检测的管理要求。

10.适用范围本程序适用于本公司所有焊接施工工程中无损检测的管理。

11.编制依据11.1.劳动部1996年4月23日颁布的《压力管道安全管理与监察规定》11.2.国家质监局锅发[2000]99号《压力管道安装资格认可实施细则》11.3.国务院2003年3月11日颁布的《特种设备安全监察条例》11.4.GB3323 — 87 《钢熔化焊对接接头射线照相和质量分级》11.5.《ASME锅炉及压力容器规范》第V卷第2章《射线照相检验》12.无损检测人员要求12.1.所有从事探伤的人员均应经过培训,并按照《锅炉压力容器无损检测人员资格考核规则》进行考核,获取相应的初、中或高级资格证书,各技术等级只能从事与该等级相应的无损检测工作。

13.探伤质量控制程序探伤质量控制程序见图1。

14.检测14.1.检测时间14.1.1.焊后24小时且表面检验合格后。

焊缝内外表面的波痕与不平度与底片缺陷影像混淆时,则应采用适当的方法去除。

14.2.设备及器材的选择14.2.1.设备:选用TS-100(Ir192源)1台。

14.2.2.胶片:AGFA C4胶片,用片规格80×180mm。

14.2.3.象质计:ASME 透度计。

14.2.4.增感屏:选用铅箔增感屏,规格80×180×0.1-0.2mm。

14.2.5.暗袋:人造革暗袋,背后贴附“B”铅字标记。

14.2.6.标记带及定位标记和识别标记布置规则,见图2。

图1××(3) ××(4) ××(5) ××(6)(2)+(1)(2)(1)中心标记(2) 搭接标记(3) 管线号(4) 焊工号(5) 焊口号(6) 片号注:象质计金属丝横跨焊缝并垂直于焊缝方向,细丝置于外侧。

图214.3.排片编号和摄片方向14.3.1.由质检员现场编号,并填写无损检测委托单交于检测单位。

无损检测控制程序

分包单位应认真履行分包协议条约,出现争执由技术监督部门裁决。公司办公室视情况决定是否取消分包单位分包资格。

4.3分包方正式检验要按照委托单规定的检测方法、检测比例、合格级别对产品进行检验。

4.4分包方正式检验后要出具正式检验报告。

4.5被检产品凭正式检验报告办理入库手续。

4.6根据无损检测结果,焊缝若需返修,无损检测作业人员应发出《焊缝返修通知单》给车间和质检部焊接检验员。《焊缝返修通知单》须注明返修部位、缺陷性质、缺陷长度,并在实物上(或用图示)画出返修部位。若检测结果合格,可口头通知焊接检验员和车间以便工件进入下道工序。

6.2分包单位检测人员在无损检测前应损检测。

6.3分包单位的无损检测人员须持证上岗且须遵循本公司《无损检测控制程序》检测,无损检测责任人要核查其持证资格与要求检测项目是否吻合。

6.4分包单位的无损检测人员能按无损检测工艺要求正确操作,操作工应认真填写无损检测操作记录,分包单位应对探伤结果的真实性、准确性负责。

无损检测控制程序

1目的:

明确公司无损检测质量控制的管理部门,规定无损检测质量控制环节,保证产品质量符合标准、图样的要求。

2范围:

适用于公司气动起重机产品的受力件焊缝无损检测质量的控制。

3职责:

公司气动起重机产品的受力件焊缝无损检测初检工作由质检负责,正式检验由分包方负责。公司无损检测质量控制实施无损检测质控系统责任人负责制,并接受质量保证工程师的监督和检查。无损检测的要求由技术部负责制定,依据相关标准确定适合的无损检测方法、检测部位、检测比例、合格级别,并在工艺中明确标识。

无损检测程序

无损检测质量控制系统的工作程序一、无损检测的委托根据图样或技术文件要求,需检测的材料、零部件或产品,必须经外观质量检查合格后,由委托方填写无损检测委托单,经委托方检查人员签章确认后,交我公司无损检测部门实施检测。

无损检测委托单是我公司无损检测人员检测的依据,接受委托后,要认真审查委托单,一旦发现问题,应及时向委托部门或人员反馈信息。

审查重点包括核对产品编号、名称、台次、委托的检测方法、检测比例、合格级别等是否符合图样、标准及规范要求。

二、无损检测的准备实施无损检测前,应做好充分准备。

重点有以下三方面:1、无损检测人员根据无损检测委托单的要求,安排具有相应无损检测资格的人员进行检测。

2、仪器、设备校验无损检测仪器设备应满足产品无损检测的要求,并由II级或II级以上人员按规定对仪器设备进行校验,以保证仪器设备的使用精度,进而保证无损检测质量。

3、检测工艺卡的编制根据受检产品的图样、焊接工艺规程和下料排版图,由II级或II级以上无损检测人员编制无损检测专用工艺卡,经无损检测责任工程师或III级人员审核后交无损检测人员实施。

三、无损检测的实施1、对检测表面的要求凡需进行无损检测的表面质量,应经委托方外观检查合格,签发委托单,受委托方方可实施检测。

2、对检测表面的复查接到委托单后,无损检测人员或专业负责人员要根据委托单对被检部位的表面质量逐一复查,经复查确认无误后,方可进行检测。

如有不符合要求的,应及时反馈给委托方重新进行处理,合格后再进行无损检测。

3、对被检部位实施检测根据委托单规定的检测部位和检测方法,检测人员应按检测工艺规程和工艺卡的要求调试仪器设备,进行检测和评定,记录检测条件、检测结果和绘制检测部位示意图,并在工件上做好无损检测标记,4、返修和复验在无损检测过程中,如发现被检部位有不允许的缺陷时,由受委托方无损检测II级或II级以上人员开出返修通知单,经检测责任师认可,交委托方组织返修。

返修后,委托方对其返修部位的表面质量进行检查确认合格后,在原返修通知单返修检查栏签字,交受委托方无损检测部门按原检测方法进行检测。

无损检测控制程序

标准号

版本号

无损检测控制程序

页码

位进行现场评价,按《材料、零部件控制程序》的规定留下评价记录,并与该协作单位签订分包协议

3.2无损检测委托和实施

3.2.1根据材料复验规定或按“制造工艺卡”到达需要进行无损检测的工序后,由检验员对需要进行无损检测的钢板、焊缝或工件检测部位先进行外观检验,合格后对检测部位做出标记,根据所需的无损检测方法分别开出“无损检测委托单”,交外协单位。

3.2.4无损检测结果

a)如合格,外协单位发出探伤报告;

程序控制文件

标准号

版本号

无损检测控制程序

页码

b)如不合格,外协单位发出“焊缝返修通知单”,如果在检测部位发现超标缺陷时,应当在该缺陷两端的延伸部位各进行不少于250mm的补充检测,如果仍然存在不允许的缺陷,则对该焊接接头进行100%检测;

c)对于底片不符合评片要求的,还要开出重透通知单;

3.1.2取得相应无损检测方法低级资格证书的人员,只能在中级资格人员的指导下从事该无损检测方法的操作和记录;只有取得相应无损检测方法的中级资格证书的人员,才能担任评审片人员,并出具该无损检测方法的检测报告。

3.1.3无损检测控制责任人应由取得无损检测方法中级资格证书或高级资格证书的人员担任。

3.1.4无损检测质控责任人应按《材料、零部件控制程序》的规定对无损检测协作单

3.2.2外协单位接到检查员的无损检测委托单后,应安排具有相应资格的无损检测人员进行无损检测,并按下列要求打上射线检测标记:

a)射线检测标记选用1/4”钢印打印;

b) 100%RT检测钢印,焊缝号钢印打于该焊缝第一张片位,焊缝代号:A----纵缝、B----环缝;片号为自然顺序号,依次为:1、2、3、……;

NDT检测

Project Name Request Date Req.No.: Project No BLK Location Prod.Req.No..: Class: NDT date QCClient NDT Map:Applied code:12 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18welder No.焊工号Film No.片号No.: YCRO-DQ-051-R-01Rev.: 1.01Date: 30/09/2010YCRO Structure RT Request FormRT Report No.RT报告号Remars备注S/N 序号BLK No.分段号Joint No.焊缝号Weldingprocess焊接方法Thickness板厚Project Name Request Date Req.No.: Project No BLK Location Prod.Req.No: Class: NDT date QCClient NDT Map:Applied code:123456789101112131415161718* B: Butt joint;FP: Full penetration;F: fillet weld. For TMCP material, UT should follow special procedure.No.: YCRO-DQ-051-R-02 Rev.: 1.01Date: 30/09/2010Test length 检验长度(mm/%)Repair返修welder No.焊工号Remarks备注YCRO Structure UT/MT Request FormWelding process 焊接方法UT report No.UT 报告号S/N 序号BLK No.分段号Weld TypeB/FP/F*接头形式Joint No.焊缝号Thickness板厚Weld Length焊缝长(mm)Project Name Request Date Req.No.:Project No BLK Location Req.By.:Class: NDT date QCClient:NDT Map:Applied code:RootFilling 打底填充123456789101112131415161718Film No.片号RT Report No.RT 报告号YCRO Piping RT Request FormNo.: YCRO-DQ-051-R-03Rev.: 1.01Date: 30/09/2010Remars 备注welder No.焊工号Welding process 焊接方法S/N 序号BLK No.分段号Spool No 管路号Joint No.焊缝号Size 管径/壁厚Project Name Req.No.:Project No Prod.Req.No:Class: QCClient:Applied code:RootFilling 打底填充123456789101112131415161718* B: Butt joint;FP: Full penetration;F: fillet weld. For TMCP material, UT should follow special procedure.No.: YCRO-DQ-051-R-04Rev.: 1.01Date: 30/09/2010YCRO Piping UT/MT Request Formwelder No.焊工号S/N 序号BLK No.分段号Spool No.管路号Joint No.焊缝号Size 管径/壁厚Weld TypeB/FP/F*接头形式Repair 返修Welding process焊接方法Report No.报告号Remarks 备注Request Date BLK LocationNDT Date NDT Map:MAGNETIC PARTICLE EXAMINATIONREPORTNo.: YCRO-DQ-051-R-05 Rev.: 1.01Date: 30/09/2010Report No.: MT/ Project No.: Page of Proj. Name Owner/Customer:Class Society:Item Name(No.): Dwg No.: Applicable Standard:Equipment Type: Yoke Maker: Model: Control No. Black Light NA Magnetization Continuous Current AC Particle Type Visible-wet Maker/Color Surface Cond. ■As groundAs wire brush Contrast MediumSpray paintMaker/ColorW/D ProcessNAMaterial & Thickness Lifting powerResults Discontinuity Identification No. Acc Rej. LINE ROUN etcLocation (mm) Length (mm) TestLength(mm) Welder RemarksNote:Third Party Inspector/Certifying Authority□ Review□ WitnessExamined by Name/Sign Level DateApproved by Owner/Customer□ ReviewULTRASONIC EXAMINATION REPORTNo.: YCRO-DQ-051-R-06-01Rev.: 1.01 Date: 30/09/2010Report No.: UT/Project No.: Page of : Owner/Customer:Class Society:Item Name(No.): Dwg No.:Applicable Standard: DNV-OS-C401 TABLE B5 Procedure No YRF-309-021-003-001 EquipmentMaker: Nanjing QixingModel: DUT-710 Con ′lCouplant □CMC □Glycerine □Oil ■ Starch Cal, Block IIW V1, V2 DNV2-1 SDH φ3MaterialEH36,DH36-TMCPSurface Cond. ■ As ground Wire Brush W/D ProcessFCAWJoint/GrooveKCategory of weldIType Angle Frequency Size MSEB4 57462-19453 0° --54dB 4 MHz Φ10 mm SAC 1006669-74056 45 --41dB 4 MHz8×9mm SAC 1008446-71154 60°--41dB 4 MHz 8×9mm Transducer SAC 1008448-7125070°--46dB 4 MHz 8×9mm Maker ● Krautkramer ○Changzhou probefactory○○ ○Transfer losses, dB: 4dBScanning sensitivity: + 6 dBResults Discontinuity IdentificationNo.Acc Rej Angle Thickness (mm) Location (mm) Length (mm) Depth (mm) Max amplitude DAC (dB)Testlength (mm) WelderRemarkNote: Inspection dateThird Party Inspector/Certifying Authority□ Review □ WitnessExamined by Name/Sign Level DateOwner/CustomerYANTAI CIMC RAFFLES OFFSHORE LTD.ULTRASONIC EXAMINATION REPORTREPORT NO.PROJECT/CLIENT 项目及船东名称INSPECTION/WELD DATE检测日期/焊接日期ACCEPTANCE STANDARD接受标准INSTRUMENT TYPE 仪器型号DRAWING No.图纸号ACCEPTANCE GRADE验收等级PART TITLE 部件名称SURFACE PREPARATION表面状况TRANSDUCER TYPE探头规格BLOCK 试块COUPLANT耦合剂PROBE REF (dB)基准 (dB)MATERIAL 材质TRANSFER LOSSES探伤工件灵敏度(dB)JOINT TYPE接头形式DiscontinuityWeld No. 焊缝编号Welder No.焊工号码Weldslength焊缝长度(mm)Process焊接方法ProbeAngleK值Thickness板厚(mm)TestLocation检测位置(mm)DefectNO.缺陷号Location缺陷位置(mm)Depth缺陷深度(mm)Length缺陷长度(mm)Remarks缺陷类型Judge结果Test length检测长度(mm)TECHNICIANS 探伤员APPROVED BY审核CLIENT船东SURVEYOR验船师LEVEL 级别LEVEL 级别DATE 日期DATE日期DATE日期DATE日期No.: YCRO-DQ-051-R-06-02Rev.: 1.01Date: 30/09/2010Page 1 of 1YANTAI CIMC RAFFLES OFFSHORE LTD. Client:Project:ULTRASONIC EXAMINATION REPORT Report No.:Test object:Object: Drawing No. Category of weld: Base material: Heat treated: Yes/No Welder No.:Welding process: Joint: Note:-- Extent of examinationTested area A-side, mm Tested area B-side, mm■ 100%□ 10%□ Spot check□ According toMeasured min thickness, mm Measured max thickness, mm Test data:Procedure No. Acceptance criteria: Equipment No.: Transfer losses, dB Probe:■ 45°■ S ■ 60°■ 0° □ 70°Scan■ L■ TReportable indications:Weld No. DefectNo probe Distanceformzero pointmmDistance index-centr of weldmmSoundpathmmDepthmmMaxamplitude% DACLengthmmType ofdefectResults TestlengthNote: Inspection date:Operator : Level : Date: Approved by: Level: Date:Client: Surveyor: No.: YCRO-DQ-051-R-06-03 Rev.: 1.01Date: 30/09/2010Page 1 of 1REPORT OF ULTRASONIC EXAMINATIONReport No.: UT/CUSTOMER:YANTAI CIMC RAFFLESOFFSHORE LTDTEST TIME: WELD TIME:PROJECT:COUPLING:WELDER NO. ;PART PLACE:THICKNESS AND MATERIAL: GROOVE TYPE:WELDING PROCESS:ANGLE USED 0° 45° 60° 70°OTHERSTRAIGTHTBEAM SCANNING dBANGLE BEAMBRAND : TEST BLOCK:EQUIPMENTSER. NO.:SURFACE CONDITION:APPLICABLE STANDARDDECIBELSDEFECTSDISTANCEI n d i c a t i o n l e v e lR e f e r e n c e l e v e lA t t e n u a t i o n f a c t o rI n d i c a t i o n r a t i n gWELDING SEAM No.I n d i c a t i o n n u m b e rT r a n s d u c e r a n g l ea b c dL e n g t h (m m )A n g u l a r d i s t a n c e (s o u n d p a t h )D e p t h f r o m ” A ” s u r f a c eF R O M XF R O M Yc l a s sD i s c o n t i n u i t ye v a l u a t i o nW E L D L E N G T H (m m )OPERATOR: APPROVED BY:CLIENT: SURVEYOR:No.: YCRO-DQ-051-R-06-04Rev.: 1.01Date: 30/09/2010S1452-034(1995.01.01),A4(210×297) PORO: Porosity, SLAG: Slag Inclusion, IP: Incomplete Penetration, LF: Lack of Fusion, CR: Crack, U/C: Under Cut, SRC: Root Concavity, E/P: Excessive PenetrationYANTAI CIMC RAFFLES OFFSHORE LTDRADIOGRAPHIC INSPECTION TEST REPORTCLIENT:PROJECT:INSPECTION DATE: REPORT NO:PAGE 1 OF 1ACCEPTANCE CRITERIA: DOCUMENT NO : TECHNIQUE NO : PIPE CATEGORY:FILM TYPE :SIZE/QTY : Pb SCREEN :Manual development:WELDING PROCESS : IQI TYPE : SOURCE/STRENGTH :MATERIAL: SFD/FFD : EXPOSURE TIME : SOURCE SIZE : DENSITY : SENSITIVITY :RESULTFILMIDENTIFICATION WELDER NO.POSN SIZE & mm THICKNESS INTERPRETATIO NACCEPTEDREJECTEDLength(mm)OPERATORS:LEVEL: APPROVED BY:LEVEL: CLIENT:ABSSURVEYOR:NDN -NO DISCONTINUITY NOTED CK - CRACK LF-LACK OF FUSION IP -INCOMPLETE PENETRATION GP -GAS PORTPG -POROSITYIN -SLAG INCLUSION TI -TUNGSTEN INCLUSION SU -SURFACE UNDERCUT RC -ROOT CONCA VITY RU -ROOT UNDERCUT SSP - SPATTERSEP -EXCESSIVE PENETRATIONBT -BURN THROUGHVC-VISUAL INSPECTIONNo.: YCRO-DQ-051-R-07-03Rev.: 1.01Date: 30/09/2010PENETRANT EXAMINATION REPORTNo.: YCRO-DQ-051-R-08Rev.: 1.01 Date: 30/09/2010Report No. Project No.: Page of Proj. Name: Owner/Customer:Class. Society:Item Name(No.) : Dwg No.: Applicable Standard: DNV-OS-C401 TABLE B3 Material &ThickNVD36 & 10~55mmW/D ProcessNAJoint/GrooveNAPenetrant DPT-5 Developer DPT-5 Remover DPT-5 Dwell TimeDeveloping TimeSurface Cond.Base material, Temp.Testing Method.Solvent removal Reference BlockJB/Z6064-B3RemarksResults DiscontinuityIdentification No.Acc Rej Line Roun etc. Location (mm) Length(mm) Test Length (mm) Welder RemarksNote: Inspection dateThird Party Inspector/Certifying Authority□ Review □ WitnessExamined by Name/Sign Level DateApproved by Name/Sign Level Date Owner/Customer□ Review □ WitnessS1452-034(1995.01.01),A4(210×297)LINE: Linear Indication ROUN: Round indication项目分段报告号页数接收人签字接收日期返回日期备注报告传递跟踪表编号:YCRO-DQ-051-R-09版本:1.00日期:30/09/20101N o.:Y C R O-D Q-051-R-10R e v.:1.01D a t e:30/09/2010J O B N O:Y R F-2007-216P R O C E D U R E N O.:Y R F-216-U T-02S a i p e m P r o j e c t:P I P E L A Y V E S S E LS h e e t1o f27P R O J E C T D E S C R I P T I O N:T I T L E:N O N-D E S T R U C T I V E T E S T I N G P R O C E D U R E S●U T U l t r a s o n i c T e s t i n gD E L I V E R O W N E R A B S S u r v e y o r P r o j e c t M a n a g e r N D T M a n a g e rS T A T U S I S S U E D F O R A P P R O V A L I S S U E D F O R A P P R O V A L I S S U E D F O R A P P R O V A L I S S U E D F O R A P P R O V A L S I G N A T U R EQ U A N T I T YR E V I S I O N S T A T U S:R E V.N O.D A T E P A G E S D E S C R I P T I O N P r e p a r e d B y R e v i e w e d B y A p p r o v e d B y R e v-A08-07-1415I S S U E D F O R A P P R O V AR e v-B09/06/2919A d d e d p i p i n g U TR e v-C10-07-2827A d d e d T.K.Y.U TN o.:Y C R O-D Q-051-R-10R e v.:1.01D a t e:30/09/2010I N T R O D U C T I O N1028J u l10S C O P E2028J u l10P E R S O N N E L Q U A L I F I C A T I O N3028J u l10S U R F A C E P R E P A R A T I O N4028J u l10E X A M I N A T I O N C O V E R A G E5028J u l10C O U P L A N T6028J u l10R A T E O F P R O B E M O V E M E N T7028J u l10S C A N N I N G S E N S I T I V I T Y L E V E L8028J u l10E V A L U A T I O N9028J u l10V I S U A L I N S P E C T I O N10028J u l10T E S T L I M I T A T I O N S11028J u l10E Q U I P M E N T12028J u l10C A L I B R A T I O N B L O C K S13028J u l10P R O B E14028J u l10R E S O L U T I O N15028J u l10C a l i b r a t i o n f o r E x a m i n a t i o n16028J u l10S E N S I T I V I T Y L E V E L17028J u l10S W E E P R A N G E C A L I B R A T I O N18028J u l10S I Z I N G O F D I S C O N T I N U I T Y19028J u l10S C A N N I N G20028J u l10R E P O R T I N G21028J u l10A C C E P T A N C E C R I T E R I A22028J u l10T E C H N I Q U E S H E E TF IG U R EA P P E N D I C E S241.0I N T R O D U C T I O N2.0S C O P E3.0P E R S O N N E L Q U A L I F I C A T I O N4.0S U R F A C E P R E P A R A T I O N5.0E X A M I N A T I O N C O V E R A G E6.0C O U P L A N T7.0R A T E O F P R O B E M O V E M E N T8.0S C A N N I N G S E N S I T I V I T Y L E V E L9.0E V A L U A T I O N10.0V I S U A L I N S P E C T I O N11.0T E S T L I M I T A T I O N S12.0E Q U I P M E N T13.0C A L I B R A T I O N B L O C K S14.0P R O B E15.0R E S O L U T I O N16.0C A L I B R A A T I O N F O R E X A M I N A T I O N17.0S E N S I T I V I T Y L E V E L18.0S W E E P R A N G E C A L I B R A T I O N19.0S I Z I N G O F D I S C O N T I N U I T Y20.0S C A N N I N G21.0R E P O R T I N GT e s t r e p o r t s s h a l l c o n t a i n e d b u t n o t l i m i t e d t o t h e f o l l o w i n g:a)C l i e n tb)D a t e o f e x a m i n a t i o nc)P r o j e c t a n d I t e m r e f e r e n c ed)M a t e r i a l-t y p e&t h i c k n e s s a n d W e l d p r e p a r a t i o n&p r o c e s se)P r o c e d u r e/S p e c i f i c a t i o n/S t a n d a r df)C o u p l a n t u s e dg)S u r f a c e c o n d i t i o n a n d t e m p e r a t u r eh)E q u i p m e n t t y p e a n d s e r i a l n u m b e ri)C a l i b r a t i o n b l o c k u s e dj)P r o b e u s e d a n d T e s t s e n s i t i v i t yk)T e c h n i q u e/N a t u r e o f t e s tl)A c c e p t a n c e c r i t e r i am)R e s u l t s a n d r e m a r k sn)E x a m i n e ro)T y p e o f d e f e c tp)T e s t r a n g eq)A c c e p t a n c e c r i t e r i ar)C o r r e c t e d p r i m a r y g a i ns)C a t e g o r y o f w e l dt)R e p o r t i n g l e v e lu)P r o b e-t y p e&f r e q u e n c yv)E x t e n t o f t e s t i n gw)D r a w i n g N O.o r s k e t c h.x)A s k e t c h m u s t b e s u b m i t t e d w i t h r e p o r t f o r a l l r e j e c t e b l e w e l d j o i n t s.S e e A p p e n d i x B122.0A C C E P T A N C E C R I T E R I AA P P E N D I X B1Y A N T A I C I M C R A F F L E S O F F S H O R E L T D.C l i e n t:P r o j e c t:U L T R A S O N I C E X A M I N A T I O N R E P O R TR e p o r t N o.:U T/T e s t o b j e c t:D r a w i n g N o.C a t e g o r y o f w e l d: O b j e c t:H e a t t r e a t e d:Y e s/N o W e l d e r N o.:W e l d i n g p r o c e s s:J o i n t t y p e:C o u p l a n t:T e s t d a t a:A n g l e u s e d 0°45°60°70°S t r a i g h t b e a m t y p e&f r e q u e n c yR a n g e(m m) P r i m a r y A n g l e b e a m t y p e &f r e q u e n c yP r o c e d u r e N o.A c c e p t a n c e c r i t e r i a:T r a n s f e r l o s s e s,d B:B a s e m a t e r i a l&t h i c k n e s s:C a l i b r a t i o n b l o c k&t y p e:R e f e r e n c e b l o c k:A d d i t i o n,d B E q u i p m e n t b r a n d:R e p o r t a b l e i n d i c a t i o n s:W e l d N o.D e f e c tN o.p r o b e D i s t a n c ef o r m z e r op o i n tm mD i s t a n c ei n d e x-c e n t r o fw e l dm mS o u n dp a t hm mD e p t hm mM a xa m p l i t u d e%D A CL e n g t hm mT y p e o fd e f e c tR e s u l t s T e s tl e n g t hN o t e:.Y C Q R46-2006O p e r a t o r:L e v e l:I n s p e c t i o n d a t e:A p p r o v e d b y: L e v e l:D a t e:C l i e n t:A B SS u r v e y o r:。

无损检测工作流程及管理

无损检测工作流程及管理无损检测(Non-Destructive Testing,NDT)是一种用于检测材料和构件内部缺陷或表面缺陷的技术。

它在许多领域中被广泛使用,包括航空航天、石油化工、核电等。

无损检测工作流程及管理是确保无损检测工作质量的重要环节。

1.制定检测计划:根据检测对象、检测需求以及相关标准和规范,制定检测计划。

计划包括检测方法、仪器设备选择、检测技术指标等内容。

2.制定检测文件:根据检测计划编写检测文件,包括检测工艺、操作规程、检测条件、检测记录表等。

3.准备工作:准备检测设备和材料,检查设备是否正常工作,对操作人员进行培训和资质认证,确保检测人员具备必要的专业知识和技能。

4.进行检测:根据检测计划和检测文件,在检测对象上进行相应的无损检测。

检测过程中要注意操作规范、注意安全事项,确保检测结果的准确性和可靠性。

5.分析评价:对检测结果进行分析和评价,判断是否存在缺陷或不合格项。

如果检测结果正常,则可以进一步处理或进行下一步工作;如果存在缺陷或不合格项,则需要进行缺陷评价和分类,并采取相应的措施进行修复或替换。

6.生成报告:根据检测结果和评价,生成检测报告。

报告包括检测对象的信息、检测方法、检测结果、评价和建议等内容。

报告应具备完整性、准确性和可读性。

1.质量管理体系:建立完善的质量管理体系,包括质量手册、程序文件、资料管理等。

确保无损检测工作符合相关标准和规范。

2.设备管理:对检测设备进行定期维护和校准,确保设备的正常工作和准确度。

建立设备台账,记录设备的购置、维护、检修和出借情况。

3.人员管理:对操作人员进行培训和考核,确保其具备必要的专业能力和技能。

建立人员档案,记录人员的资格证书、培训记录和工作经历等。

4.质量控制:建立质量控制制度,包括质量检查、质量评估和质量改进等。

对检测过程进行监控和记录,确保检测结果的准确性和可靠性。

5.文件管理:建立检测文件管理制度,统一编写、存档和使用检测文件。

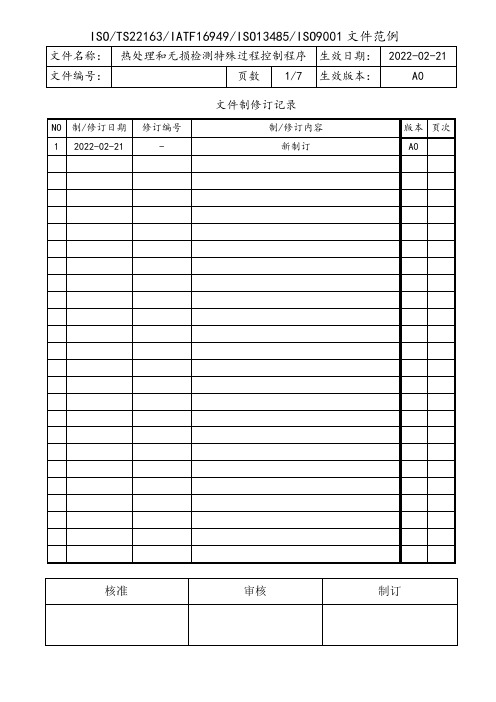

热处理和无损检测特殊过程控制程序

文件制修订记录1.0目的对特殊过程中影响质量的各种因素实施有效控制,确保特殊过程的运行和控制满足质量规定的能力要求。

2.0范围适用于产品生产过程中的热处理和无损检测等特殊过程的控制。

3.0职责3.1生产部热处理责任人负责组织热处理过程的工艺编制,并组织实施确认和监控。

3.2质量部无损检测责任人负责组织无损检测过程的工艺编制,并组织实施确认和监控。

3.2热处理车间/质量部负责按特殊过程控制的工艺文件及有关规定要求组织实施、监控和管理。

3.3质量部计量管理员负责对用于特殊过程相关的设备的计量进行管理。

3.4质量部检验员负责对特殊过程形成的产品的检验工作。

4.0管理程序4.1应对热处理和无损检测过程进行确认(或工艺评定),以证实其满足要求的能力,并在日常实施中严格按经评定合格的工艺进行质量控制。

零件的热处理和无损检测过程工艺评定应依据工件相关的技术要求编写《工艺评定方案》,同时确定工艺评定所需的测试报告/记录。

4.2热处理4.2.1热处理工艺评定:4.2.1.1工艺评定时机:a)新的产品品种生产为满足相关行业或客户的特殊要求时;b)新工艺应用于产品加工生产时;c)以前未涉及新材料首次用于零件加工生产时;d)常规产品质量理化性能出现较大波动时;e)其它原因(如炉子大修后)认为应该进行热处理工艺评定时;f)客户对工艺要求进行确认或评审时。

4.2.1.2评定准备:a)在接到评定通知要求后,热处理责任人准备评定的具体实施,并提出具体《热处理工艺评定方案》交技术负责人审核。

b)评定的实施由热处理责任人负责实施,相关单位配合。

4.2.1.3评定程序4.2.1.3.1评定应达到的要求a)新材料应用,应达到相应材料标准检测项目的最低要求;b)新工艺应用,要达到相应工艺方案的最低要求;c)要达到图纸或技术规范的最低要求,产品质量出现较大波动,要达到质量稳定可靠;4.2.1.3.2热处理车间按批准的《热处理工艺评定方案》安排进行试件的热处理。

无损检测流程

无损检测流程目的本程序提出了现场NDE控制的一些要求,从而保证焊接质量符合相关的应用标准。

本程序适用于施工现场NDE活动。

定义“NDE”指无损检测;“UT”指超声波检测;“RT”指射线检测;“PT”指渗透检测(着色);参考GB 50221-1995;《钢结构工程质量检验评定标准》,API 650,设计文件和图纸方法我们常用的无损检测方法有RT, PT, UT等检测前准备各种NDE检验应在焊缝外观检验合格后进行。

进行NDE操作之前,应采用打磨方法保证焊缝成型符合相关规范的要求。

流程图检测内容钢结构的主体,转子,齿轮,管线等,板间厚度差小于1mm时,视为同等厚度。

射线检测内容,射线检测按以下执行:对于立缝(δ≤25),每一焊工焊接的每种板厚(以较薄板厚度计算),在最初焊接的焊缝的任意部位拍1张。

以后不考虑焊工人数,对每种板厚焊缝的任意部位拍1张。

对于立缝25<δ≤32,全部RT。

对于横缝,不考虑焊工人数,每种板厚最初焊接的焊缝任意部位拍1张,以后对于每种板厚焊缝的任意部位拍1张。

所有T字口进行RT。

边缘板对接焊缝的外端拍1张。

当1张底片出现不合格时,在该探伤位置两端延伸再各拍1张,但是如果缺陷部位距离底片端部75mm 以上,可不再延伸。

如果延伸的部位再不合格,应继续延伸检查。

焊后至少24h 才能进行RT,每张底片有效长度不小丁300mm.渗透检测内容,渗透检测按以下执行钢结构工程中的受力,关键部位的所有焊缝。

超声波检测内容,超声波检测按以下执行:钢结构工程中关键部位或在有需求的部位进行超声波检测。

对于自动焊的立缝,需射线检测的部位进行另外的超声波检测。

检测方法射线检测方法钢结构的射线检验采用Y射线和X射线进行,板厚大于等于20mm的采用Y 射线,板厚小丁20mrn的采用X射线。

检验标准执行JB/T4730-2005第二篇《射线无损检测》。

纵缝采用纵缝透照法,环缝采用环缝外透照法。

射线透照质量等级采用AB级。

无损检测质量控制程序

1目的本章规定了无损检测人员资格管理,无损检测工艺管理、无损检测设备、无损检测实施的管理及无损检测报告资料的管理等控制环节的基本内容,明确了责任人员、职责范围和控制内容。

2适用范围本章适用于本公司压力容器、锅炉及进货检验无损检测全过程的管理。

3 职责3.1无损检验组由成控部管理,技术部、工程部及生产部配合。

3.2无损检测质量控制实行无损检测责任人员负责制,并接受质量监督局的监督检查。

4. 工作程序和内容4.1无损检测人员资格管理4.1.1无损检测责任人员负责组织无损检测人员参加国家质量技术监督局的无损检测人员资格认证工作。

4.1.2无损检测资格证件管理4.1.2.1无损检测责任人员应建立已取得证件的无损检测人员持证台帐(包括单位、姓名、性别、年龄、学历、证书号、获证项目及级别、有效期限)。

4.1.2.2无损检测人员的证件由正本公司妥善保管,复印件由本人保管。

4.1.2.3无损检测责任人员由具有RT、UT、MT、PTⅡ级或以上人员担任;取得各技术等级的无损检测人员,只能从事与该方法、该等级相应的无损检测工作,并承担相应的技术责任。

在分配任务时应加以控制,无损检测责任人员进行监督检查。

4.1.2.4未取得资格的人员,一般只做辅助工作,但可在Ⅱ级及Ⅱ级以上人员的指导下进行检测,由指导人员复验检测结果,并签字认可。

4.1.2.5无损检测责任人员有权制止无证上岗检测。

4.2无损检测工艺管理4.2.1无损检测工艺应符合有关法规、标准、规范和设计技术要求。

4.2.2无损检测工艺规程由公司理论水平较高和实践经验丰富的Ⅱ级人员或Ⅲ级人员编制修订,无损检测责任人员审核,应符合现行规范的要求,经质保体系负责人审批后颁布执行。

4.2.3无损检测工艺卡由编制者向操作人进行技术交底,并在检测中经常进行工艺纪律的检查和考核。

4.2.4对违反无损检测工艺的检测人员,无损检测责任人员有权批评制止并提出处理意见。

4.3无损检测设备管理4.3.1无损检测设备由无损检测责任人员组织进行日常保养维护。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录

1 目的 (2)

2 适用范围 (2)

3 引用文件 (2)

4 职责 (2)

5 程序 (2)

6 记录表格......................................................................... 错误!未定义书签。

1 目的

对特种设备安装、改造、维修无损检测管理,人员资格、职责、设备条件、工艺规程和检测程序作出规定,以保证原材料,焊缝等无损检测结果正确可靠。

2 适用范围

适用于特种设备安装、改造、维修过程中无损检测的控制。

3 引用文件

《管理手册》Q/AZ.G.SC-00-2009

《特种设备安装、改造、维修质量保证手册》Q/AZ.G.TSSC-01-2010

《分包程序》Q/AZ.G.CX-11-2009

《产品的监视、测量和不合格品控制程序》Q/AZ.G.CX-20-2009

《纠正和预防程序》Q/AZ.G.CX-21-2009

4 职责

4.1 无损检测质控责任人负责无损检测工艺规程的编制及实施,并检查无损检测报告。

4.2 中心试验所负责无损检测资格人员的培训和管理。

4.3 项目部负责产品或材料无损检测前的外观质量情况检查,负责无损检测的委托。

4.4 工程部与无损检测质控系统责任工程师负责无损检测分包方的评价(需要时),无损检测分包协议的备案,中心试验所负责无损检测装置计量设备和计量器具的检定。

4.5 项目部质检部门和中心试验所负责热处理工序过程的控制。

5 程序

5.1 无损检测人员管理

5.1.1 按照特种设备安装、改造、维修许可资源的要求,配置无损检测质控系统责任人和无损检测人员。

5.1.2 特种设备安装、改造、维修无损检测探伤人员,按《锅炉压力容器无损检测人员资格考核规则》的要求,经国家锅炉压力容器安全检查部门认可的资格考核单位培训、

考核合格,并取得资格证书,才能从事相应级别(I、II、III)和类别(RT、UT、MT、PT)无损检测工作。

5.1.3 无损检测评定人员和项目无损检测负责人,必须取得相应检测方法的II级或III 级以上检测资格的无损检测人员但任。

5.1.4 无损检测人员应熟悉有关规范、规程和标准,Ⅰ级资格以上的检测人员可以操作,Ⅱ级以上检测人员可以签发报告。

5.2 无损检测工艺

5.2.1 根据技术标准和常用的无损检测方法编制通用工艺规程或专用工艺。

5.2.2 无损检测工艺文件由相应资格的II级或III级人员编制、校核,经无损检责任工程师审定后生效,通用工艺规程需质量保证工程师批准。

5.3 无损检测过程控制

5.3.1 项目部焊接专业人员在压力管道工程开工前仔细统计汇总需要做无损检测的项目,并及时向中试所出具无损检测委托试验单。

5.3.2 中试所在接到委托试验单后要及时组织人员和设备进场,设置冲洗暗房和其它辅助工装设备,熟悉施工环境。

5.3.3 无损检测作业人员应根据《无损检测委托单》工件的材质、壁厚、检验方法及要求确定工艺参数,编制无损检测工艺卡及施工工艺,经无损检测质控系统责任人审批后才能实施检测。

5.3.4 进行无损检测的操作人员必须取得质量技术监督部门颁发的无损检测人员资格证,无证人员严禁上岗。

5.3.5 无损检测的范围内容和方法必须按照无损检测委托单要求进行。

5.3.6 无损检测工作必须按照相应无损检测工艺标准规定、无损检测工艺卡和工艺方案的要求进行操作,并按规定进行无损检测作业标识,严禁随意更改参数和检测比例。

具有延迟裂纹倾向材质的焊缝应在施焊结束24小时后进行检测,对有再热裂纹倾向的材料应在热处理后再增加一次无损检测。

5.3.7 无损检测工作必须经焊缝外观检查合格后进行,未经外观检查和外观检查不合格的焊缝,检测人员有权拒绝检测,进行抽检检测时,其检测部位应由质量检验人员指

定。

5.3.8 在检测过程中要如实及时记录操作规范参数和检测数据,严禁事后随意增补数据。

5.3.9 射线底片冲洗要按规定的程序进行,保证底片质量。

5.3.10 检测结果出来后,检测人员要及时通知被检测单位,若有不合格,检测人员要会同焊接技术员、焊工分析原因,制定返修方案。

返修完后,要及时重新检测并按规定追加检测。

5.4 无损检测记录、报告

5.4.1 依据“无损检测委托单”、“无损检测工艺规程”和“工艺卡”以及相关标准、规范要求进行无损检测作业,作业完成后操作者在“工艺卡”和“过程卡”上签字。

5.4.2 无损检测Ⅱ级资格人员应及时对无损检测结果作出评定,并出具无损检测报告,无损检测报告由无损检测质控系统责任人审核批准后送交质检部门。

无损检测记录应包括无损检测的方法、数量、比例,不合格部位的检测、扩探比例,评定标准。

5.4.3 每一项检测完毕后,检测人员要及时出具检测报告,报告的结论要准确无误,内容要填写完整清晰,签字手续齐全。

5.4.4 无损检测所有记录、报告的填写、审核、复评、发放,按《无损检测管理制度》和《技术文件管理制度》的规定执行。

5.4.5 无损检测必须建立无损检测记录,并按单线图及位号绘制检测部位图。

5.4.6 所有无损检测项目完成后,要将检测报告整理成册,加盖中试所试验专用章。

5.4.7 无损检测工作结束后,无损检测报告、检测部位图和射线检测底片应随工程竣工技术文件资料实行归档管理。

5.4.8 检测部位示意图、探伤报告、射线底片等记录应长期保存。

5.5 无损检测设备及器材

5.5.1 无损检测设备应满足检测要求,按相关规定送有资质的检验单位进行检查和校准,并有应专人进行为维护和保养。

5.5.2 无损检测仪器应建立技术档案,认真做好仪器的使用情况记录经常保持设备的完好。

5.5.3 无损探伤设备在操作中如发现性能不稳定,不能满足探伤要求时,应挂上停用标牌,及时维修,修复后应经检查后方可使用。

5.5.4 施工现场必须设立暗室和评片室,并应符合JB4730《压力容器无损检测》标准的规定要求。

5.5.5 检测设备要严格按说明书要求使用,在搬运时必须采取避振措施X射线机要竖立阳极朝上放置。

5.5.6 检测设备在使用时,发生故障,不得自行处理,应由技术人员检测处理,并查明发生事故原因。

5.5.7 定期对检测设备进行性能测试,对超标仪器停止使用,经修复达到技术要求方可使用。

5.5.8 长期存放或新购进的X光机,使用时必须按说明书规定调试后才可正常使用。

5.6 检测现场环境、职业健康安全要求

5.6.1 射线探伤全过程检验人员应正确使用个人防护用品和采取距离、时间、屏蔽等安全防护措施,满足防护要求,使检验人员接受的辐射水平在规定的范围内。

5.6.2 射线探伤全过程放射区域必须采取封闭措施,并设置警戒线和醒目的非工作人员禁止入内的警示标志,必要时应有专人把守。

5.6.3 在居民区拍片时,要作好安民告示,取得谅解,射线发生器周围应采取屏蔽措施,使非放射工作人员居留侧辐射水平符合国家标准要求,确保非放射工作人员的身体不受损害,防止环境污染事故的发生。

5.6.4 检验人员应认真执行《污染预防程序》,施工现场产生的废药液应装入带标识的密封容器内单独存放,统一处理,禁止随意排放,防止污染土地。

5.7 无损检测分包

当公司无损检测能力不能满足产品检测要求时,可以分包给经评价合格的分包方实施。

5.7.1 分包评价

工程部与无损检测质控系统责任人负责组织对分包方的资质、无损检测能力、诚信等进行评价,评价合格后,列入合格分包方名录,与其签订分包项目协议,有关的评价资料及分包协议项由工程部存档备查。

无损检测分包方每年初需重新进行评价。

5.7.2 分包控制

(1) 公司派出相应资格的无损检测人员监督分包项目的无损检测过程,必要时无损检测质控责任人到场。

(2) 分包方的无损检测工艺、报告及相关记录,经无损检测质控系统责任人审查后存档。

5.7.3 无损检测分包具体按《分包程序》Q/AZ.G.CX-11-2009的规定执行。