(数控模具设计)圆盖塑料模具设计

注塑模课程设计说明书罩盖塑料模具设计

Hefei University课程设计COURSE PROJECT Array题目:罩盖塑料模具设计系别:机械工程系专业:材料成型及控制工程学制:四年姓名:……学号:……………导师:张远斌摘要:塑料是一种可塑性的合成高分子材料,具有重量轻且坚固,耐化学腐蚀,电绝缘性好,价格便宜,可塑性好等特点,广泛应用于电脑、手机、汽车、电机、电器、家电和通讯产品制造中。

注塑成形是成形塑件的主要方法之一,是指使用注塑机将热塑性塑料熔体在高压下注入到模具内经冷却固化获得产品的方法。

注塑的优点是生产速度快,效率高,操作可自动化,能成型形状复杂的零件,特别适合大量生产。

本次毕业设计的产品为电源按键,具有重量轻,强度高,耐腐蚀,易清洁等特点,为大批量生产产品。

本次设计在针对产品进行工艺性分析后,确定模具分型面、型腔数目、浇口形式、位置大小;其中最重要的是确定型芯和型腔的结构,以及它们的定位和紧固方式。

此外还进行了脱模机构的设计,合模导向机构的设计,冷却系统的设计等。

最后绘制完整的模具装配总图和主要的模具零件图及编制成型零部件的制造加工工艺过程卡片。

实践证明:该模具结构合理、可靠,并能保证产品质量,对此类注塑产品的模具设计有参考价值。

关键词:塑料, 注塑成形, 模具设Abstract :Plastic is a synthetic polymer material , with the characteristics of plasticity, light weight, sturdiness, electrical insulation, and which is resistance to chemical corrosion and cheap. It is widely used in computers, mobile phones, cars, motors, electrical, home appliances and communication products manufacturing. Injection molding is one of the main methods of forming plastic parts, it refers to the use of plastic injection machine to inject the thermoplastic melts into the mold under high pressure , after cooled to obtain the products . It has the advantage of fast production speed , high production efficiency , and automated operations , it can form the shape of complex parts, particularly suitable for mass production. The production of graduation project is power button , which has a light weight , high strength , corrosion resistance and easy cleaning features for mass production . After analysis the process of the product , the mold parting line , cavity number , gate form , gate location can be determined , one of the most important is to identify core and cavity structures , as well as their positioning and fastening methods. In addition, it also carries out the design of stripping agencies , mold-oriented organizations and the cooling system .At last, draw a complete mold assembly drawing , major parts diagram , and draw up cards of parts manufacturing and processing process . It is proved that the mold structure is reasonable , reliable and can guarantee product quality , and is valuable for the injection mold design of such products .Keywords:Plastic , Injection molding , Mold design目录前言 (4)一、设计课题 (5)二、塑件成型工艺性分析 (6)2.1塑件工艺分析 (6)2.2 ABS性能分析 (6)2.2.1 一般性能 (6)2.2.2力学性能 (6)2.2.3热学性能 (7)2.2.4电学性能 (7)2.2.6使用性能 (7)2.2.7成型性能 (7)2.3 ABS塑料的成型加工 (8)2.3.1注射成型过程 (8)2.3.2注射工艺参数 (8)三、拟定模具的结构形式 (9)3.1分型面位置的确定 (9)3.2型腔数量和排列方式的确定 (10)3.2.1 型腔数量的确定 (10)3.2.2 型腔排列形式的确定 (10)3.2.3 模具结构形式的确定 (10)3.3注射机型号的确定 (11)3.3.1 注射量的计算 (11)3.3.2浇注系统凝料的体积初步估算 (11)3.3.3选择注塑机 (11)3.3.4注射机的相关参数的校核 (12)3.3.5锁摸力校核 (12)四、浇注系统的设计 (13)4.1主流道的设计 (13)4.1.1主流道尺寸 (14)4.1.2主流道的凝料体积 (14)4.1.3主流道的当量半径 (14)4.2分流道的设计 (15)4.3浇口的设计 (16)4.4校核主流道的剪切速率 (17)五、成型零件的结构设计和计算 (18)5.1零件的结构设计 (18)5.2成型零件钢材的选用 (19)5.4成型零件的尺寸及动模垫板厚度的计算 (23)六、模架的确定 (24)七、排气槽的设计 (25)八、脱模推出机构的设计 (25)8.1推出方式的确定 (25)九、冷却系统的设计 (27)9.1冷却介质 (27)9.2冷却系统的简单计算 (27)十、导向与定位结构的设计 (28)十一、总装配图和零件图的绘制 (29)十二、三维图 (31)结论 (34)参考文献 (34)前言所谓模具(Mold)是指,树脂材料射入金属模型后得到具有一定形状的制品的装置。

端盖塑料模具设计

摘要模具是工业生产的基础工艺装备,在电子、汽车、电机、电器、仪器、仪表、家电和通讯等产品中,60%-80%的零部件都要依靠模具成形。

用模具生产制件所表现出来的高精度、高复杂程度、高一致性、高生产率和低消耗,是其他加工制造方法所不能比拟的。

模具生产技术水平的高低,已成为衡量一个国家产品制造水平高低的重要标志,在很大程度上决定着产品的质量、效益和新产品的开发能力。

本次设计的端盖塑料注射模具,在日常生活中应用较普遍,结构比较典型。

本次设计采用了斜滑块侧向分型机构,一模两腔布置,采用推杆顶出机构,同时对模具设计的基本过程进行了比较详细的介绍。

关键词:端盖塑料注射模具分型面镶块模流分析ⅠAbstractMold is the basic technology and equipment for industrial production, In the electronics, automotive, electrical, electronics, instruments, meters, home appliances and communication products, 60%-80% of the parts have to forming rely on mold. The production formed with mold has high precision and high complexity, high consistency, high productivity and low consumption, which is other manufacturing methods can not match. The level of die production technology has become an important measurement of a country's level of product manufacturing, to a large extent determines the quality, effectiveness and ability to develop new products.The injection mold design of cover, which has the general application in our daily lives and it is a typical structure.The design uses the inserts side parting, a two-cavity layout mode, the putters onto the body, while the basic process of die design are compared in detail.Key words: Cover plastic injection mold design Surface The slanting slide mold-flowⅡ目录摘要 (Ⅰ)Abstract (Ⅱ)第1章绪论........................................................................................................................... - 1 -第2章产品工艺性分析....................................................................................................... - 2 -2.1PS性能分析 (2)2.2成型特性及条件 (2)2.3PS塑料成型工艺参数表 (2)2.4结构工艺性 (3)2.5零件体积及质量估算 (3)第3章初选注射机型号和规格............................................................................................. - 4 -第4章模具结构设计............................................................................................................. - 5 -4.1确定型腔数目及配置 (5)4.1.1 确定型腔数目时注意的因素................................................................................ - 5 -4.1.2 型腔数目的确定.................................................................................................... - 5 -4.2分型面确定.. (5)4.3型腔的布置 (6)4.4确定型腔、型芯的结构及固定方式 (6)4.5确定顶出机构类型 (7)4.6侧向分型机构设计 (7)第5章浇注系统的设计......................................................................................................... - 9 -5.1浇注系统的设计 (9)5.2主流道设计 (9)5.3主流道尺寸 (9)5.4主流道衬套的形式 (10)5.5冷料穴及拉料杆的设计 (10)5.6分流道设计 (11)5.7浇口位置的选择 (11)第6章模具设计的有关计算............................................................................................. - 12 -6.1型腔和型芯工作尺寸计算. (12)6.2冷却系统的计算 (13)第7章 MOLDFLOW分析.......................................................................................................... - 14 -7.1填充时间 (14)7.2流动前沿温度 (14)7.3注射位置处压力 (15)7.4顶出时体积收缩 (15)7.5气穴 (16)7.6熔接痕 (16)第8章初选标准模架........................................................................................................... - 17 -8.1模具闭合高度的确定 (17)8.2开模行程校核 (17)第9章注射相关参数的校核............................................................................................. - 18 -9.1模具外形尺寸的校核 (18)9.2模具闭合高度的校核 (18)9.3注射压力的校核 (18)9.4最大注射量的校核 (18)9.5锁模力的校核 (18)第10章绘制模具装配图及零件图................................................................................... - 19 -结论..................................................................................................................................... - 20 -致谢....................................................................................................................................... - 21 -参考文献................................................................................................................................. - 22 -第1章绪论现代塑料制品生产中,合理的加工工艺、高效的设备和先进的模具,被誉为塑料制品成型技术的“三大支柱”。

圆盖拉深级进模具设计

目录摘要 (3)Abstract (4)前言 (5)1.绪论 (6)1.2.1冲压模相关介绍 (6)1.2.2冲模在现代工业生产中的地位 (6)1.2.3我国冲压模具市场情况 (6)1.2.4 冲压模具水平状况 (7)1.2.5我国冲模今后发展趋势 (9)1.3总结 (10)2.工艺分析 (11)2.1 零件的工艺性分析 (11)2.2 工艺方案的确定 (12)3.拉深落料级进模具设计 (13)3.1 落料拉伸工艺分析 (13)3.2 工艺计算 (13)3.3凸模和凹模的间隙 (18)3.4 凸模,凹模的尺寸及公差 (19)3.5 凸模、凹模圆角半径 (20)3.6拉伸落料模具结构设计 (21)3.7冲压力计算及压力机的选择 (26)4.冲孔模设计 (29)4.1 切底模工艺分析 (29)4.2 冲裁力计算 (29)4.3 压力机的选择 (29)4.4模具工作部分的尺寸和公差的确定 (31)4.4.1 凸模、凸凹模工作尺寸计算 (33)4.5 模具结构设计 (34)5. 二次拉深设计 (35)5.1 结构零件 (35)5.2 弹顶器的弹性元件的选取 (36)5.3 模具总装图 (37)6. 冲压设备的选定 (39)结束语 (41)参考文献 (42)致谢 (43)摘要冲压生产靠模具与设备完成加工过程,所以它的生产率高,而且由于操作简便,也便于实现机械化和自动化。

冲压产品的尺寸精度是由模具保证的,所以质量稳定,一般不需再经过机械加工便可使用。

冲压加工一般不需要加热毛坯,也不像切割加工那样大量切削材料,所以它不但节能,而且节约材料。

冲压产品的表面质量较好,使用的原材料是冶金工厂大量生产的轧制板料或带料,在冲压过程中材料表面不受破坏。

因此,冲压工艺是一种产品质量较好而且成本低的加工工艺。

用它生产的产品一般还具有重量轻且刚性好的特点。

关键词:冲压模具冲压工艺模具设计AbstractBlunt press to produce to be processed process by molding tool and equipments completion, so it of rate of production Gao, and because of operation simple, also easy to realization mechanization and automation.Blunt press the size accuracy of product is promise by the molding tool of, so quality stable, generally doing not need to through machine process again then can use.Blunt press to process generally don't need to heat semi-finished product, also be unlike to incise to process to so and in great quantities slice to pare material, so it not only economizes on energy, but also economize material.Blunt press the surface quality of product better, the original material of usage is a metallurgy factory mass production of the Ya system plank anticipate or take to anticipate and the material surface is free from breakage in bluntly ran over the distance.Therefore, it ising blunt to press a craft be a kind of product quality better and the cost lowly process a e the product that it produce generally still has the weight light and rigid and good characteristics.Keywords: Stamping die; Stamping process ;Mould design.前言改革开放以来,随着国民经济的高速发展,市场对模具的需求量不断增长。

塑料模具毕业设计题目

塑料模具毕业设计题目1.塑料套管2.小模数双联圆柱直齿轮材料为聚甲醛,大批量生产。

3.卡尺盒(+qq1162401387,获取图纸)4.透明塑料试管5.折页盒6.螺纹盖7.斜三通8.顺水三通9.灭火器壳10.锥齿轮11.螺母12.刷座14.塑料桶盖16.线轮17.导向轮18.台历架19.电视机按钮20.泡沫灭火器喷嘴21.快换接头22.塑料罩23.菜篮24.分油套25.油管接头26.上罩27.矩形罩128.端盖29.圆形盖30.盒子31.矩形罩2 32.矩形罩333.罩盖34.圆端盖35.饮料瓶盖36.座块盖37.连接座38.盒盖39.弯头40.三通管41.外壳42.旋钮43.外壳45.旋钮47.骨架48.罩49.放大镜产品名称:放大镜要求:表面无缺痕材料:透明pp生产批量:大批量50.壳盖名称材料尺寸参数值A B C D E F G H I J塑料壳盖PS 60 80 25 4 3 45 20 74 12 35 技术要求:1. 大批量生产,精度为MT5,壁厚均匀;2. 塑件不允许有裂纹和变形缺陷;3. 脱模斜度30'~1°;4. 未注圆角R=251.塑料扣盖名称材料尺寸参数值A B C DE(Φ)F(Φ)G(Φ)H(Φ)δ(Φ)塑料扣盖PP 75 30 20 5 16 65 10 50 4 技术要求:1. 大批量生产,精度为MT5,壁厚均匀;2. 塑件不允许有裂纹和变形缺陷;3. 脱模斜度30'~1°;4. 未注圆角R=152.塑料仪表盖名称材料尺寸参数值A B C D E F G H塑料仪表盖ABS 70 30 25 35 65 10 5 50 技术要求:1. 大批量生产,精度为MT5,壁厚处处相等;2. 塑件不允许有裂纹和变形缺陷;3. 脱模斜度30'~1°;4. 未注圆角R2~R35. 未注尺寸公差按所有塑料的高精度级查取。

53.多孔塑料罩名称材料尺寸参数值A B C D E F G H I多孔塑料罩PP 60 50 30 4 3 44 8 5 26 技术要求:1. 大批量生产,精度为MT5;2. 塑件不允许有裂纹和变形缺陷;3. 脱模斜度30'~1°;4. 未注圆角R2~R354. 穿线塑料盒盖名称:穿线塑料盒盖技术要求:1. 大批量生产,精度为MT5;2. 塑件不允许有裂纹和变形缺陷;3. 脱模斜度30'~1°;55.对称塑料套管名称:对称塑料套管技术要求:1. 大批量生产,精度为MT5;材料ABS;2. 塑件不允许有裂纹和变形缺陷3. 脱模斜度30'~1°;56. 塑料后盖板名称:塑料后盖板技术要求:1. 大批量生产,精度为MT5;材料ABS;2. 塑件不允许有裂纹和变形缺陷;3. 脱模斜度30'~1°;57.花边塑料盖名称:花边塑料盖技术要求:1. 大批量生产,精度为MT5;材料PP;2. 塑件不允许有裂纹和变形缺陷;3. 脱模斜度30'~1°;58.塑料罩桶名称:塑料罩桶技术要求:1. 大批量生产,精度为MT5;材料ABS;2. 塑件不允许有裂纹和变形缺陷;3. 脱模斜度30'~1°;60.圆形塑料扣盖名称:圆形塑料扣盖技术要求:1. 大批量生产,精度为MT5;材料:ABS;2. 塑件不允许有裂纹和变形缺陷;3. 脱模斜度30'~1°;61.圆形塑料罩壳名称:圆形塑料罩壳技术要求:1. 大批量生产,精度为MT5;材料ABS;2. 塑件不允许有裂纹和变形缺陷;3. 脱模斜度30'~1°;62.阶梯圆筒塑料盖名称:阶梯圆筒塑料盖技术要求:1. 大批量生产,精度为MT5;材料PP;2. 塑件不允许有裂纹和变形缺陷;3. 脱模斜度30'~1°;63. 阶梯圆筒塑料支架名称:阶梯圆筒塑料支架技术要求:1. 大批量生产,精度为MT5;材料ABS2. 塑件不允许有裂纹和变形缺陷;3. 脱模斜度30'~1°;64. 圆形塑料纱筒名称:圆形塑料纱筒技术要求:1. 大批量生产,精度为MT5;材料PP;2. 塑件不允许有裂纹和变形缺陷;3. 脱模斜度30'~1°;65. 圆形塑料桶盖名称:圆形塑料桶盖技术要求:1. 大批量生产,精度为MT5;材料PP;2. 塑件不允许有裂纹和变形缺陷;3. 脱模斜度30'~1°;66. 塑料盒上盖名称:塑料盒上盖技术要求:1. 大批量生产,精度为MT5;材料PE;2. 塑件不允许有裂纹和变形缺陷;3. 脱模斜度30'~1°;67. 塑料方盒上端盖名称:塑料方盒上端盖技术要求:1. 大批量生产,精度为MT5;材料尼龙1010黑色;2. 塑件不允许有裂纹和变形缺陷;3. 脱模斜度30'~1°;68. 圆形塑料包装盒名称:圆形塑料包装盒技术要求:1. 大批量生产,精度为MT5;材料:高密度聚乙烯;2. 塑件不允许有裂纹和变形缺陷;3. 脱模斜度30'~1°;69.弹簧上座名称:弹簧上座技术要求:1. 大批量生产,精度为MT5;材料:ABS;2. 塑件不允许有裂纹和变形缺陷;3. 脱模斜度30'~1°;70.圆形塑料扣盖名称:圆形塑料扣盖技术要求:1. 大批量生产,精度为MT5;材料:ABS;2. 塑件不允许有裂纹和变形缺陷;3. 脱模斜度30'~1°;71.圆形塑料封盖名称:圆形塑料封盖技术要求:1. 大批量生产,精度为MT5;材料:ABS;2. 塑件不允许有裂纹和变形缺陷;3. 脱模斜度30'~1°;72.塑料旋钮名称:塑料旋钮技术要求:1. 大批量生产,精度为MT5;材料:ABS;2. 旋钮表面数字凹进0.4,并涂红色蜡,字型选用3.5#字体;3. 脱模斜度30'~1°;塑件不允许有裂纹和变形缺陷。

毕业设计(论文)-塑料端盖注塑模具设计

毕业设计(论文)任务书指导教师签字:教研室主任签字:学生姓名高雪慧专业班级模具设计与制造z070220班指导教师范敏课题类型工程设计题目塑料端盖注塑模具设计主要研究目标(或研究内容)1、应达到的目标:(1)完整设计一套能够生产塑件的塑料注射模具;(2)设计的模具结构合理,参数选择正确,基本符合实际生产需要;(3)绘图符合国家标准、结构表达完整,尺寸标注正确;(4)设计说明书内容完整、符合规定的格式要求。

2、主要技术要求:(1)塑件材料选用市场能买到的常用塑料(如工程塑料ABS或聚氯乙烯PVC等);(2)生产类型为大批量生产,年产量为30万件;课题要求、主要任务及数量(指图纸规格、张数,说明书页数、论文字数等)(1)分析塑料件的结构特征,绘出塑件零件图,确定塑件的质量和体积;(2)根据塑件的生产要求选定注射工艺参数,制定注射工艺规程;(3)选择能满足生产需要的注射机;(4)确定塑料注射模具的设计方案,绘出装配草图,确定每个零件的形状、尺寸、公差、材料、热处理方式和技术条件等;(5)绘制注射模具的装配图和全部零件的零件图,写出3万字左右的设计说明书.。

进度计划(1)1~3周,选择塑料件,查阅相关资料,学习塑料模具的设计方法。

(2)4~7周,根据任务书要求,对塑件进行分析,确定模具的设计方案,按步骤进行设计计算,确定工艺参数,画出模具的装配结构草图,并确定草图中各零件的结构、尺寸、材料、公差和技术要求。

(3)8~10周,书写设计说明书,用CAD画出模具装配图和所有零件的零件图,绘出主要零件的立体模型图,交指导教师审查。

(4)11~12周,按指导教师的要求对设计说明书和图的电子稿进行修改,修改后交主要参考文献(1)于保敏塑料成型工艺与模具设计 .北京:清华大学出版社2009 (2)王鹏驹塑料模具设计及制造 .北京:机械工业出版社,2005 (3)杨占尧塑料模具典型结构设计实例 .北京:华工工业出版社,2008 (4)冯爱新 .塑料模具工程师手册上海:科学技术出版社,1998指导教师签字:教研室主任签字:年月日毕业设计零件图端盖塑料模具设计摘要本课题主要是针对端盖的模具设计,通过对塑件进行工艺的分析和比较,最终设计出一副注塑模。

塑料盖注塑_模具设计

--塑料盖注塑模具设计毕业论文第1章概论1.1 课题背景及意义市场竞争的日趋激烈,使得产品的功能日趋多元化,产品的生命周期不断缩短,塑料产品结构日趋多样化和复杂化,客户对产品质量的要求也越来越高。

这在一定程度上决定了模具设计和注射成型过程的复杂性,有些注射成型问题连有经验的模具设计师和注射工艺师都很难把握。

而传统的注射模设计首先考虑的是模具结构本身的需要,之后考虑的才是注射制品的需要。

例如,常规的注射模设计通常是根据经验确定浇注系统和冷却系统,而不是根据流动分析来确定,最后在试模过程中通过反复的调整模具的浇注系统和冷却系统参数来勉强达到产品的质量要求。

模具试模周期过长、试模成本过高严重影响了企业的竞争力。

因此,--对塑料熔体的注射成型过程的计算机模拟对优化产品结构设计、模具设计以及注射成型工艺具有非常重要的指导意义[1][2][3]。

1.2 本课题及相关领域的国内外现状及发展1.2.1 塑料模功能分子材料加工领域中,用于塑料制品成形的模具,称为塑料成形模具,简称塑料模。

塑料模优化设计,是当前高分子材料加工领域中的重大课题。

在塑料材料、制品设计及加工工艺确定以后,塑料模设计对制品质量与产量,就具有决定性的影响。

首先,模腔形状、流道尺寸、表面粗糙度、分型面、浇注与排气位置选择、脱模方式以及定型方法的确定等,均对制品尺寸精度和形状精度以及塑件的物理力学性能、内应力大小、表观质量与内在质量等,起着十分重要的影响。

其次,在塑件加工过程中,塑料模结构的合理性,对操作的难易程度,具有重要的影响。

再次,塑料模对塑件成本也有相当大的影响,除简易模具外,一般说来制模费用是十分昂贵的,大型塑料模更是如此。

现代塑料制品生产中,合理的加工工艺、高效率的设备和先进的模具,被誉为塑料制品成形技术的“三大支柱”。

尤其是塑料模对实现塑件加工工艺要求、塑件使用要求和塑件外观造型要求起着无可代替的作用。

高效全自动化设备,也只有装上能自动化生产的模具,才能发挥其应有的效能。

圆形塑料盖注塑模设计

2013届本科毕业设计(论文)2010 届毕业设计圆形塑料盖注塑模设计系、部:机械工程系学生姓名:指导教师:职称:讲师专业:机械制造及自动化班级:学号:2010年5月材料清单1、毕业设计(论文)课题任务书2、指导教师评阅表3、答辩及最终成绩评定表4、毕业设计说明书2010 届毕业设计(论文)课题任务书系:机械工程系专业:机械制造及自动化指导教师学生姓名课题名称圆形塑料盖注塑模设计内容及任务1.绘制成型模具装配图1张2.绘制成型模具全套零件图1套3.编写设计说明书1份拟达到的要求或技术指标此次设计重点研究关于塑件的工艺参数、分型面设计、成型零件的设计、注射机的初步选定、导向机构、模体的设计等问题。

希望通过此次设计能够对注塑模设计有更深的了解。

进度安排起止日期工作内容备注10年3月05日—3月14日10年3月15日—3月20日10年3月23日—5月18日10年5月20日—5月23日毕业设计调研毕业实习毕业设计答辩时间主要参考资料1.夏巨谌、李志刚主编. 中国模具设计大典.南昌:江西科学技术出版社 , 20032.郑家贤主编. 冲压工艺与模具设计实用技术.北京:机械工业出版社 ,20053.周良德、朱泗芳等编. 现代工程图学 .长沙:湖南科学技术出版社 ,20004.徐政坤主编. 冲压模具及设备.北京:机械工业出版社, 20055.第四机械工业部标准化研究所.冷压冲模设计.第四机械工业部标准化研究所, 1979 6.肖景容、姜奎华主编. 冲压工艺学.北京:机械工业出版社 , 1999教研室意见年月日系主管领导意见年月日湖南工学院2010 届毕业设计(论文)指导教师评阅表系:机械工程系学生姓名学号班级专业机械制造及自动化指导教师姓名课题名称圆形塑料盖注塑模设计评语:(包括以下方面,①学习态度、工作量完成情况、材料的完整性和规范性;②检索和利用文献能力、计算机应用能力;③学术水平或设计水平、综合运用知识能力和创新能力;)是否同意参加答辩:是□否□指导教师评定成绩分值:指导教师签字:年月日湖南工学院2010 届毕业设计(论文)答辩及最终成绩评 定 表系(公章):说明:最终评定成绩=a+b ,两个成绩的百分比由各系自己确定,但应控制在给定标准的10%左右。

塑料模具毕业,课程设计说明任务书,圆盖注塑模设计与制造(好东西)

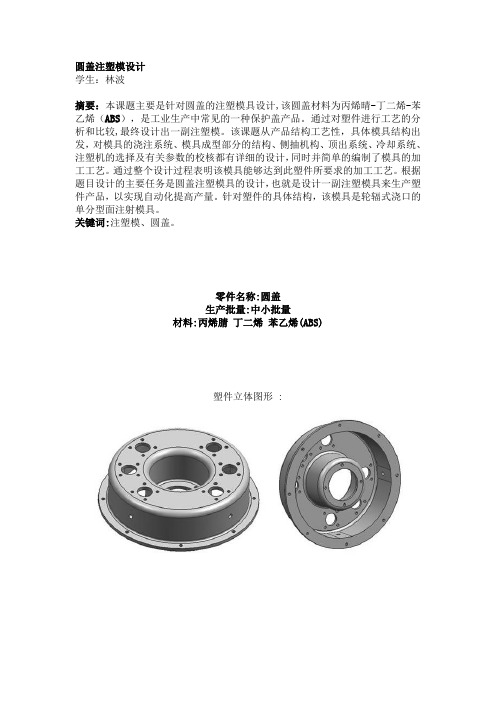

圆盖注塑模设计学生:林波摘要:本课题主要是针对圆盖的注塑模具设计,该圆盖材料为丙烯晴-丁二烯-苯乙烯(ABS),是工业生产中常见的一种保护盖产品。

通过对塑件进行工艺的分析和比较,最终设计出一副注塑模。

该课题从产品结构工艺性,具体模具结构出发,对模具的浇注系统、模具成型部分的结构、侧抽机构、顶出系统、冷却系统、注塑机的选择及有关参数的校核都有详细的设计,同时并简单的编制了模具的加工工艺。

通过整个设计过程表明该模具能够达到此塑件所要求的加工工艺。

根据题目设计的主要任务是圆盖注塑模具的设计,也就是设计一副注塑模具来生产塑件产品,以实现自动化提高产量。

针对塑件的具体结构,该模具是轮辐式浇口的单分型面注射模具。

关键词:注塑模、圆盖。

零件名称:圆盖生产批量:中小批量材料:丙烯腈丁二烯苯乙烯(ABS)塑件立体图形 :一、塑件的工艺性分析塑件的工艺性分析包括:塑件的原材料分析、塑件的尺寸精度分析、塑件表面质量和塑件的工艺性分析,其具体分析如下:1、塑件的原材料分析:塑料品种结构特点使用温度化学稳定性性能特点成型特点丙烯腈、丁二烯、苯乙烯(ABS),属于热塑性塑料非结晶态树脂,不透明小于85-110℃,脆化温度未-18℃有较良好的耐化学试剂性,不耐浓的氧化性酸及醛、酮、酯、氧化烃等不透明,具有良好的综合物理力学性能,耐热、耐腐、耐磨及良好的抗蠕变性,介电性能好,吸水性较强熔融温度高(超过250℃时才出现分解),熔体粘度不太高,流动性中等(溢边值为0.04mm),与流动性和压力有关,对压力更敏感,冷却速度较快,成型收缩小结论: ①熔融温度较高,熔体黏度中等,一般采用螺杆注射机成型,模具温度可控制在60-80℃②吸湿性强,含水量应小于0.3%,必须充分干燥③易发生熔接熔接痕,应注意选择进料口位置形式,顶出力过大或机械加工时塑件表面呈现“白色痕迹”(但在热水中加热可消失),脱模斜度应取2°以上2、塑件的结构工艺性分析:⑴ 从图纸上分析,该塑件的外形为回转体,壁厚均匀,都为3.5mm,且符合最小壁厚要求.⑵ 塑件型腔较大,有尺寸不等的孔,如:36-Ф3.5 、6-Ф16,它们均符合最小孔径要求.⑶ 在塑件侧壁有四个Ф5mm的孔,因此成型后塑件不易取出,需要考虑侧抽装置.3 、塑件的尺寸精度分析:该塑件的未注公差按MT5级公差要求,其余公差要求按制件的制件图所示公差要求塑件的外形尺寸: ФФ内形尺寸: Ф孔尺寸: ФФФФ空心距尺寸: ФФФФ4、塑件表面质量分析:该塑件为工业用圆盖塑料,对其表面质量没有什么高的要求,粗糙度可取Ra3.2um ,塑件内部也不需要较高的表面粗糙度要求,所以内外表面的粗糙度都3取Ra3.2um.结论:该塑件可采用注射成型加工,且加工性能较好,但成型以后需要设置侧抽芯机构才能将塑件顺利脱出.二、成型设备选择与模塑工艺规程编制1、计算塑件的体积:+2、注塑机的初步选择塑件成型所需的注射总量应小于所选注塑机的注射容量.注射容量以容积()表示时,塑件体积(包括浇注系统)应小于注塑机的注塑容量,其关系是:式中- 塑件与浇注系统的体积()- 注射机注射容量()0.8- 最大注射容量利用系数根据塑件的原材料分析,查相关手册①得知该塑件的原材料所需的注射压力为60-100 ,由于塑件的尺寸较大,型芯较多,所以选择较大的注射压力.模具所需的注射压力应小于或等于注射机的额定注射压力,其关系按下式:式中- 塑件成型是所需的压力()- 所选注射机的额定注射压力()模具所需的最大锁模力应小于或等于注射机的额定锁模力,其关系式如下:式中- 模具型腔压力,取45MPa- 塑件与浇注系统在分型面上的投影面积()- 注射机额定锁模力(N)再根据塑件形状及尺寸采用一模一件的模具结构,由以上数据,相关资料②初选螺杆式注塑机:XS-ZY-250.它的注射容量为250,注塑压力为130MPa,锁模力为1800KN,均满足以上条件.3、塑件模塑成型工艺参数的确定ABS注射成型工艺参数见下表,试模时,可根据实际情况作适当调整工艺参数规格工艺参数规格预热和干燥温度t/℃: 80-95成型时间/s 注射时间0-5时间/h: 4-5保压时间15-30料筒温度t/℃ 后段150-170 冷却时间15-30 中段165-180 总周期40-70 前段180-200螺杆转速n/()30-60喷嘴温度t/℃ 170-180后处理方法红外线灯烘箱模具温度t/℃ 50-80 温度t/℃ 70 注射压力p/Mpa 60-100时间/h2-4三、注射模的结构设计注射模结构设计主要包括: 分型面的选择、模具型腔数目的确定及型腔的排列、浇注系统设计、型芯、型腔结构的确定、推件方式、侧抽芯机构的设计、模具结构零件设计等内容.1、分型面的选择该塑件为工业用圆盖塑料,对其表面质量没有什么高的要求,只要求外径没有明显的斑点及熔接痕.在选择分型面时,根据分型面的选择原则,考虑不影响塑件的外观以及成型后能够顺利取出制件如图所示,塑件留动模,塑件的脱模容易实现,且模具的加工相对以上方案简单,方便. 所以,通过对以上几种分型面的考虑以及塑件的外观的要求,选择大端底平面作为分型面的方案较合适.2、型腔数目的确定及型腔的排列由于该塑件采用一模一件成型,所以,型腔布置在模具的中间.这样也有利于浇注系统的排列和模具的平衡.3、浇注系统的设计(1)主流道设计主流道是指浇注系统中从注射机喷嘴与模具接触处开始到分流道为止的塑料熔体的流动通道,是熔体最先流经模具的部分,它的形状与尺寸对塑料熔体的流动速度和充模时间有较大的影响,因此,必须使熔体的温度降和压力损失最小。

塑料模具课程设计---圆形塑件盖塑料模具设计

塑料成型工艺及模具设计课程设计说明书题目:圆形塑件盖塑料模具设计目录第一部分前言(1)第二部分设计任务书(2)第三部分塑件成形工艺分析(4)第四部分分型面的选择(6)第五部分注射机的初选(8)第六部分模具的结构分析与设计(9)第七部分成型零件的设计(12)第八部分浇注系统的设计(23) 第九部分成型设备的选择及校核(30)第十部分成型工艺参数的确定(32)第十一部分模具特点和工作原理(34)第十二部分设计小结(37)第十三部分参考资料(38)第 1页共 46页前言一个学期的课程即将结束,为检验这一个学期以来对于塑料模设计的学习效果,综合检测理论在实际应用中的能力,除了平时的考试、实验测试外,更重要的是理论联系实际,即我们将努力认真的完成此次课程设计,我们的课程设计题目为:手轮注塑模具设计。

本次课程设计课题来源于生产实际,应用广泛,但成型难度相对较难,模具结构相对复杂,对我们初学模具设计的学生是一个很好的考验。

它能加强对塑料模具成型原理的理解,同时锻炼对塑料成型模具的设计和制造能力。

本次设计以手轮注塑模具为主线,综合了成型工艺分析,模具结构分析,最后是模具的设计计算等一系列模具设计的所有过程。

能很好的达到学以致用的效果。

在设计该模具的同时总结了以往模具设计的一般方法、步骤,模具设计中常用的公式、数据、模具结构及零部件。

把以前学过的基础课程融汇到综合应用本次设计当中来,所谓学以致用。

在设计中除使用传统方法外,同时使用了AutoCAD、SolidWorks等软件。

本次课程设计得到了廖秋慧老师和张效迅老师的关心指导。

正因为老师的悉心指导和帮助,我们才得以解决一个又一个难题,最后完成课程设计,在此谨代表小组全体同学向老师表示感谢。

由于实际经验和理论技术有限,设计的错误和不足之处在所难免,希望各位老师和同学批评指正。

第 1页共 46页一、设计任务书1.1课程设计目的本课程设计的目的是使我们在学完《塑料模具设计》课程之后,巩固和加深对塑料模有关理论的认识,提高设计计算、制图和查阅参考资料的能力。

圆盖卡扣的塑料模具设计说明

圆盖卡扣的塑料模具设计说明圆盖卡扣是一种常见的塑料产品,它广泛应用于日常生活中的各种物品中,例如瓶盖、塑料盒子等。

为了生产出高质量的圆盖卡扣,需要设计符合要求的塑料模具。

本文将对圆盖卡扣的塑料模具设计进行详细说明。

首先,圆盖卡扣的塑料模具必须符合产品的尺寸要求。

在进行模具设计时,需要首先了解产品的尺寸规格,包括直径、高度和材质等。

模具的尺寸必须与产品的尺寸相符合,否则会影响产品的质量和使用效果。

此外,还需要考虑产品需求的生产量,以确定模具的设计和生产成本。

其次,模具设计中需要考虑产品的造型和外观要求。

圆盖卡扣通常用于包装盒、瓶盖等等各种产品中,所以模具设计中需要考虑外观的美观程度和实用性。

对于像瓶盖这样的产品,需要考虑瓶颈与瓶盖的连接方式,确保连接紧密、不易破裂。

此外,在模具设计中可以增加一些特殊形状的设计,例如浮雕、凹凸等等,以增加产品的美观度和独特性。

接下来,塑料模具设计中需要考虑产品的加工工艺。

圆盖卡扣的生产过程通常包括注塑、脱模、冷却、修整等工序。

因此,在模具设计时需要考虑这些工艺,并确保模具的设计能够满足这些要求,达到更高的生产效率。

最后,模具的材质也至关重要。

通常,模具材料会直接影响产品的质量和使用寿命。

对于圆盖卡扣的模具设计,建议使用优质的钢材,以增加模具的耐用性和抗磨损性。

此外,在使用过程中,需要定期检查和维护模具,确保其长期的使用寿命。

总之,圆盖卡扣的塑料模具设计不仅需要考虑产品的尺寸和外观要求,还需要考虑产品的加工工艺和模具的材质。

只有全方位的考虑模具的设计和制造过程,才能生产出高质量的圆盖卡扣。

塑料模具课程设计罩盖模具设计

课程设计课程名称塑料成型工艺与模具设计题目名称罩盖模具设计学生学院材料与能源学院专业班级材料成型及控制工程卓越2班学号 2学生姓名 _指导教师目录一、设计课题 (3)二、塑件成型工艺性分析 (3)三、拟定模具的结构形式 (3)四、注射机型号的确定 (7)五、成型零件的结构设计和计算 (8)六、成型零件的结构设计和计算 (9)七、排气槽的设计 (10)八、导向与定位结构的设计 (11)九、总装配图和零件图的绘制 (11)十、结论 (13)十一、参考文献 (13)一、设计课题罩盖,结构如图所示。

大批量生产。

材料ABS。

二、塑件成型工艺性分析2.1、塑件工艺分析(1)外形尺寸该塑件壁厚为3mm,塑件外形尺寸不大,塑料熔体流程不太大,适合与注塑成型。

(2)精度等级公差要求等级较低,能够完成。

(3)脱模斜度ABS属于无定型塑料,成型收缩率较小。

三、拟定模具的结构形式3.1、分型面为位置的确定通过对塑件结构形式的分析,分型面应选在端盖截面积最大且利于开模却取出塑件的底平面上。

如图:圆柱形形芯包紧力的计算:P=EST/R E=塑料弹性模量S=塑件收缩率T=壁厚R=最大径向尺寸经计算后模的包紧力比前模大,故塑件可以留在后模。

3.2、型腔数量和排列方式的确定(1)型腔数量的确定该塑件为大批量生产,可采用一摸多腔的结构形式。

同时考虑到塑件尺寸,模具结构尺寸的大小关系,以及各种成本费用的关系,初步定位一摸两腔的结构形式。

(2)型腔排列形式的确定多腔模式尽量采用平衡式排列布置,且要力求紧凑,并与浇口开设的位置对称。

由于该设计采用的是一摸两腔的布置,故采用直线对称排比。

如下图:(3)模具结构形式的确定从上面的分析可知,本模具设计属于一摸两腔,对称直线排列,采用推管推杆推出的结构形式。

浇注系统设计时,流到采用对称平衡式,浇口采用潜伏式,开模时水口凝料与塑胶自动脱离。

因此定模部分不需要单独开设分型面取出凝料,动模部分需要添加型芯固定板、由上综合分析可知,选用单分型面注射模。

塑料饭盒盒盖模具设计

学院毕业设计题目塑料饭盒盒盖模具设计系别机电系专业模具设计与制造班级姓名学号指导教师日期设计任务书设计题目:塑料饭盒盒盖设计设计要求:1.确定合理工艺方案2.设计合理的模具结构3.设计要全面介绍模具的工作原理4.内容丰富、文字精练、讲述详细、实用价值高5.模具的设计有效地体现出实用的特色设计进度要求:第一周:确定并上交毕业设计题目第二周:查找资料,相关数据的计算第三周:电子稿的初步整理,装配图草图的绘制第四周:修改数据,继续整理电子稿,装配图电子稿完成第五周:对电子稿中出现的问题进一步计算、设计第六周:毕业设计上交电子稿第七周:毕业设计电子稿打印指导教师(签名):摘要本次设计的是“塑料饭盒盒盖”,主要介绍了塑料饭盒盒盖的设计思路和加工过程,主要设计的是饭盒盒盖的注塑模的设计,塑料饭盒盒盖具有重量轻、易清洁、耐腐蚀老化、强度高、使用寿命长,制作方便、价格低廉等特点,是值得人们信赖、喜欢用的产品,它具有非常大的发展前途。

本次设计采用的是注射成形,注射成形是成形热塑加工的主要方法,就是把塑料原料放入料筒中经过加热熔化,使之成为高黏度的流体,用柱塞或螺杆作为加压工具,使熔体通过喷嘴以较高压力注入模具的型腔中,经过冷却、凝固阶段,而后从模具中脱出,成为塑料制品。

在设计过程中,首先对塑料饭盒盒盖塑件进行工艺分析,了解此类型塑料的特性、用途等;在对模具的结构进行分析,根据模具的基本结构来进行对模架的选取,然后再对各种相关的工艺参数进行校核,以及根据书上的和图书馆丛书的公式和一系列表、参数等进行对型腔和型芯等的计算,最后进行模具的加热、试模等主要内容。

此次设计不仅使我对书本有了进一步的了解,而且让我了解到许多书本上没有的东西,更让我让我所学到的理论与实际结合起来,这为我以后的工作铺下了重要基础,从而让我在此次设计中收益很多。

关键词:注射成形,彩色,聚苯乙烯目录摘要 ................................................. 错误!未定义书签。

圆罩壳注塑模具课程设计

圆罩壳注塑模具课程设计一、教学目标本课程旨在通过学习圆罩壳注塑模具的相关知识,使学生掌握注塑模具的基本结构、工作原理及设计方法,培养学生具备分析和解决注塑模具实际问题的能力。

具体教学目标如下:1.知识目标:(1)了解注塑模具的基本组成和分类;(2)掌握注塑模具的工作原理及其各部分的作用;(3)熟悉注塑模具的设计方法和步骤;(4)了解注塑模具的常见故障及其解决方法。

2.技能目标:(1)能够分析注塑模具的结构和性能要求;(2)能够运用相关软件进行注塑模具设计;(3)具备注塑模具故障诊断和解决能力。

3.情感态度价值观目标:(1)培养学生对注塑模具行业的兴趣和热情;(2)培养学生具备创新精神和团队合作意识;(3)使学生认识到注塑模具在现代制造业中的重要性,提高学生的职业责任感。

二、教学内容本课程的教学内容主要包括以下几个部分:1.注塑模具的基本组成和分类;2.注塑模具的工作原理及其各部分的作用;3.注塑模具的设计方法和步骤;4.注塑模具的常见故障及其解决方法;5.注塑模具行业的现状和发展趋势。

三、教学方法为了提高教学效果,本课程将采用多种教学方法,包括:1.讲授法:通过讲解注塑模具的基本概念、原理和设计方法,使学生掌握相关知识;2.案例分析法:分析实际案例,使学生了解注塑模具在实际生产中的应用和解决实际问题的能力;3.实验法:学生进行注塑模具的实验操作,培养学生的动手能力和实际操作技能;4.讨论法:学生进行分组讨论,促进学生间的交流与合作,提高学生的思维能力和创新能力。

四、教学资源为了支持本课程的教学,我们将准备以下教学资源:1.教材:选用权威、实用的注塑模具教材,为学生提供系统的理论知识;2.参考书:提供相关的注塑模具设计手册、论文等参考资料,丰富学生的知识体系;3.多媒体资料:制作精美的课件、动画等多媒体资料,提高学生的学习兴趣;4.实验设备:准备注塑模具实验设备,为学生提供实践操作的机会。

五、教学评估本课程的教学评估将采用多元化评价方式,全面、客观地评价学生的学习成果。

塑料瓶盖模具设计

塑料瓶盖模具设计塑料瓶盖是我们日常生活中常见的一种包装容器的盖子,广泛应用于饮料、化妆品、清洁剂等各个行业。

塑料瓶盖的模具设计是必不可少的一步,只有合理的模具设计才能生产出高质量的瓶盖产品。

本文将从塑料瓶盖模具的结构设计、材料选择和工艺参数等方面进行详细阐述。

一、塑料瓶盖模具结构设计1.中心定位部分:瓶盖的中心定位部分通常是在模具的中心位置,通过该部分可以保证瓶盖与瓶身的连接紧固性。

中心定位部分一般采用圆形或方形设计,具有适当的直径或边长。

2.螺纹结构:瓶盖上的螺纹通常用于与瓶颈上的螺纹相连接,以确保瓶盖的密封性和固定性。

螺纹结构的设计应考虑到螺纹的类型、高度和角度等参数,并且要与瓶颈上的螺纹完全匹配。

3.密封垫圈:瓶盖上的密封垫圈通常用于保持瓶盖与瓶口之间的密封性,防止液体泄漏。

设计密封垫圈时需要考虑到其直径和厚度等参数,确保密封效果良好。

4.撕开结构:一些瓶盖还具有撕开结构,可以方便用户开启瓶盖。

撕开结构的设计应考虑到开启力度和方向等因素,以保证用户可以轻松打开瓶盖。

二、塑料瓶盖模具材料选择1.模具基体:模具基体通常采用优质的合金钢材料,如国内常用的45#钢、50#钢、P20等,这些钢材具有较高的硬度和抗磨性,适合用来制作瓶盖模具。

2.螺纹部分:瓶盖上的螺纹部分需要使用耐磨耐腐蚀的材料,如不锈钢等,以提高螺纹的使用寿命。

3.密封垫圈:密封垫圈通常采用橡胶材料,如硅胶、丁腈橡胶等,这些材料具有较好的耐热性和密封性能。

三、塑料瓶盖模具工艺参数1.注塑温度:注塑温度是指瓶盖模具中塑料熔融的温度,通常采用热流道系统进行注塑。

注塑温度需要根据所用塑料的熔点来确定,一般在塑料的熔点以上10至20°C左右。

2.注塑压力:注塑压力是指注塑机在注塑过程中对塑料施加的压力,用于充填模具腔体。

注塑压力需要根据塑料的流动性和模具结构来确定,一般为塑料的2至3倍。

3.注塑速度:注塑速度是指注塑机在注塑过程中对塑料的进给速度,用于控制瓶盖的充填时间。

圆盖注塑模设计

塑料盖注塑模具设计

塑料盖注塑模具设计绪论目的:设计一副能够生产所给塑件、结构合理、能保证制品的精度、表面质量的塑料模具。

能熟练使用PRO/E 、AUTOCAD, 等三维CAD,CAM绘图软件。

意义:随着塑料制品在机械、电子、交通、国防、建筑、农业等各行业广泛应用,对塑料模具的需求日益增加,塑料模在国民经济中的重要性也日益突出。

模具作为一种高附加值和技术密集型产品,其技术水平的高低已经成为一个国家制造业水平的重要标志之一。

该课题的主要设计意义在于掌握注塑模设计的大体思路,懂得如何着手分析和考虑问题,能自己独立的设计出一套完整的模具,且能将它应用于实际生产。

80年代以来,在国家产业政策和与之配套的一系列国家经济政策的支持和引导下,我国模具工业发展迅速,年均增速均为13%,1999年我国模具工业产值为245亿,至2000年我国模具总产值预计为260-270亿元,其中塑料模约占30%左右。

在未来的模具市场中,塑料模在模具总量中的比例还将逐步提高。

我国塑料模工业从起步到现在,历经半个多世纪,有了很大发展,模具水平有了较大提高。

在大型模具方面已能生产48英寸大屏幕彩电塑壳注射模具、6.5kg 大容量洗衣机全套塑料模具以及汽车保险杠和整体仪表板等塑料模具;精密塑料模具方面,已能生产照相机塑料件模具、多型腔小模数齿轮模具及塑封模具。

如天津津荣天和机电有限公司和烟台北极星I.K模具有限公司制造的多腔VCD和DVD 齿轮模具,所生产的这类齿轮塑件的尺寸精度、同轴度、跳动等要求都达到了国外同类产品的水平,而且还采用最新的齿轮设计软件,纠正了由于成型收缩造成的齿形误差,达到了标准渐开线齿形要求。

1、.提高大型、精密、复杂、长寿命模具的设计制造水平及比例。

这是由于塑料模成型的制品日渐大型化、复杂化和高精度要求以及因高生产率要求而发展的2、在塑料模设计制造中全面推广应用CAD/CAM/CAE技术。

CAD/CAM 技术已发展成为一项比较成熟的共性技术,近年来模具CAD/CAM技术的硬件与软件价格已降低到中小企业普遍可以接受的程度,为其进一步普及创造了良好的条件;基于网络的CAD/CAM/CAE一体化系统结构初见端倪,其将解决传统混合型CAD/CAM系统无法满足实际生产过程分工协作要求的问题;CAD/CAM软件的智能化程度将逐步提高;塑料制件及模具的3D设计与成型过程的3D分析将在我国塑料模具工业中发挥越来越重要的作用。

某圆盖注射模的结构设计

某圆盖注射模的结构设计摘要:雷士风波是创世人与投资人之间的较量,这场风波给二者带来了不利影响,股价暴跌,业绩下滑等。

解决创始人和股东的矛盾的措施是建立完善的公司治理结构,明确规定各自的权力和责任。

关键词:公司治理;投资某圆盖三维图及推杆位置图如下:注射模结构设计主要包括:分型面的选择、模具型腔数目的确定及型腔的排列、浇注系统设计、型芯、型腔结构的确定、推件方式、侧抽芯机构的设计、模具结构零件设计等内容。

1.分型面的选择。

该塑件为工业用圆盖塑料,对其表面质量没有什么高的要求,只要求外径没有明显的斑点及熔接痕.在选择分型面时,根据分型面的选择原则,考虑不影响塑件的外观以及成型后能够顺利取出制件,有以下几种方案:其一,选塑件大端台阶处作为分型面,选择这种方案,塑件留定模,这样增加了塑件的脱模难度,或者增加辅助机构,先实行侧抽再分型使塑件留动模,这就增加了模具结构的复杂程度;亦或者采用型腔分成四瓣式,但这样也加大了模具的制造难度.其二,将塑件大端朝上,采用这种方案,塑件留定模,但定模板需加工一个深3.5mm的型腔.其三,选塑件大端底平面作为分型面,采用这种方案,也会出现第一种方案的缺点,塑件留在定模等.其四,以大端底平面为分型面,大端朝上,塑件留动模,塑件的脱模容易实现,且模具的加工相对以上方案简单,方便。

所以,通过对以上几种分型面的考虑以及塑件的外观的要求,选择大端底平面作为分型面的(d)方案较合适。

2.型腔数目的确定及型腔的排列。

由于该塑件采用一模一件成型,所以,型腔布置在模具的中间.这样也有利于浇注系统的排列和模具的平衡。

3.浇注系统的设计。

(1)主流道设计:主流道是指浇注系统中从注射机喷嘴与模具接触处开始到分流道为止的塑料熔体的流动通道,是熔体最先流经模具的部分,它的形状与尺寸对塑料熔体的流动速度和充模时间有较大的影响,因此,必须使熔体的温度降和压力损失最小。

(2)分流道的设计:分流道的形状及尺寸与塑件的体积、壁厚、形状的复杂程度、注射速率等因素有关.该塑件的体积比较大但形状并不复杂,且壁厚均匀,可以考虑采用多点进料的方式,缩短分流道的长度,有利于塑件的成型和外观质量的保证.从便于加工的方面考虑,采用截面形状为半圆形的分流道.查有关的手册,选择r=4mm.由于分流道中与模具接触的外层塑料迅速冷却,只有中心部位的塑料熔体的流动状态较为理想,因面分流道的内表面粗糙度ra并不要求很低,一般取1.6μm左右既可,这样表面稍不光滑,有助于塑料熔体的外层冷却皮层固定,从而与中心部位的熔体之间产生一定的速度差,以保证熔体流动时具有适宜的剪切速率和剪切热。

塑料模具设计

目录一.工艺分析 (1)塑料件的原材料分析 (1)塑件结构和尺寸精度及外表质量 (1)塑件注塑工艺参数确实定 (4)二.模具基本组成机构设计 (5)分型面确实定 (5)型腔数目确实定 (5)注射机的初定 (6)浇注系统的设计 (7)成型零件的结构尺寸设计 (9)模架的设计 (12)排气槽的设计 (16)脱模机构的设计 (16)导向与定位机构的设计 (19)三.模具相关参数的校核 (19)注射压力的校核 (19)锁模力的校核 (19)模架尺寸的校核 (20)四.结论 (24)五.参考文献 (24)一.工艺分析塑料件的原材料分析ABS外观为粒状或粉状,呈浅象牙色,不透明但成型的塑料件有较好的光泽。

它无毒、无味,易燃烧、无自熄性,密度为1.06g/cm3左右。

ABS具有较高的抗冲击强度,且在低温下也不迅速下降;有良好的机械强度和一定的耐磨性、耐寒性、耐油性、耐水性、化学稳定性和电气性能。

ABS有一定的硬度和尺寸稳定性,易于成型加工,且易着色ABS具有良好的成型性和综合力学性能,因此用途广泛,在机械工业上用来制造水箱外壳、蓄电池槽、冷藏库,冰箱衬里、管道、电机外壳,仪表壳、齿轮、泵叶轮、轴承和把手等。

此外,ABS还可用来制作水表壳、纺织器材、家用电器外壳、文教体育用品、玩具、电子琴及收录机壳体、食品包装容器、农药喷雾器及家具等。

ABS的主要性能指标见表1表1塑件结构和尺寸精度及外表质量该塑件的结构总体形状为凹形,结构较为简单,见图1-4所示,图1为四面对齐和图2为绕一固定轴旋转的装配图,组成包括两凹形盖和一螺钉。

.肥皂盒盖为日用品,外表精度要求一般采用五级精度〔MT5〕,其它尺寸无公差要求,一般可采用八级〔MT8〕或九级精度〔MT9〕。

从塑料的壁厚上来看,四周壁厚始终为2mm,顶部为3mm,均匀一致。

图1塑料件四面对齐图2 塑料件绕一固定轴旋转图3塑料件1 图4塑料件2图5塑料件装配体三视图塑件注塑工艺参数确实定由于ABS塑料的吸湿性强,含水量应小于0.3%,因此成型前必须充分干操,要求外表越光泽的塑件应要求越长时间的预热干燥。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

从塑料模具的发展状况见,中国的模具产品的10大类46个小类中,塑料模 具占模具总量的40%左右。整套图纸加完整说明书:扣扣849427068。如今, 塑料在家电、汽车、电子、电器、通讯等产品中得到迅速而广泛的应用,在此进 程中,塑料模具在整个模具产业中的比重将占到半壁江山,塑料模具在进出口中 的比重更高达50〜60%。据专家预测分析,今年进口模具依然以和汽车和家电 配套大型的注塑模具、为集成电路配套的塑封模具、为电子信息产业和机械包装

成型模具的质量最为关键。要求塑料模具能生产出在尺寸精度、外观、物理性能 等方面均能满足使用要求的优质制品。从模具使用角度,要求高效率、自动化、 操作简便;从模具制造角度,要求结构合理、制造简易、成本低廉。模具是决定 最终产品性能、规格、形状机尺寸精度的载体,塑料成型模具是使塑料成型生产 过程顺利进行、保证塑料成型制件质量不可缺少的工艺装备,是体现塑料成型设 备高效率、高性能和合理先进塑料成型工艺的具体实施者,也是新产品开发的决 定性环节。随着我国经济和国际的接轨和国家经济建设持续稳定的发展,塑料制 件的应用快速上升,模具设计和制造和塑料成型的各类企业日益增多,塑料成型 工业在基础工业中的地位和对国民经济的影响日益重要。

(数控模具设计)圆盖塑料

绪论

1

塑料成型所用的模具称为熟料成型模,是用于成型熟料制件的模具,它是型 腔模的壹种类型。目前,熟料制件几乎已经进入了壹切工业部门以及人民日常生 活的各个领域,因此,对塑料模具生产不断向前发展起着推动作用。

现代塑料成型生产中,塑料制件的质量和塑料成型模具、塑料成型设备和塑 料成型工艺密切相关。其中,整套图纸加完整说明书:扣扣849427068。塑料

(3)推广CAD/CAM/CAE技术;模具CAD/CAM/CAE技术是模具技术发 展的壹个重要里程碑。实践证明,模具CAD/CAM/CAE技术是模具设计制造的 发展方向,可显著地提高模具设计制造水平。

(4)重视快速模具制造技术,缩短模具制造周期;随着先进制造技术的不 断出现,模具的制造水平也在不断地提高,基于快速成形的快速制模技术,高速 铣削加工技术,以及自动研磨抛光技术将在模具制造中获得更为广泛的应用。

成型特点

无m左右),可用螺杆或柱塞注射机成 型;喷嘴用直通式或自锁式,但应防止飞边;

易采用高料温、高模温、低注射压力、延长注射时间,有利于降低 内应力,防止缩孔、变形。

结论

1.流动性好采用螺杆或柱塞式注射机成型,喷嘴用直通式或自锁 式;可采用各种形式的浇口,浇口和塑件应圆弧连接,防止去 除浇口时损坏塑件;脱模斜度应大,顶出均匀,以防脱模不良 而发生开裂变形。

2.温度敏性高,对料温应严格控制,否则会出现“银丝”、透明性 差现象。

3.塑件壁厚均匀,最好不带嵌件(如有嵌件应预热),各面应圆弧 连接,不宜有缺口、尖角。

1.2

1.2.1塑件的尺寸精度分析

该塑件需标注的公差尺寸,属于壹般精度要求,其他尺寸均为未标注公差的 自由尺寸,可按MT5查取公差,塑件的主要尺寸的公差(单位均为mm)。1.2.2塑件表面质量分析

1.4

(1)计算塑件的体积V=448,0316mm3(过程略)。

(2)计算塑件的质量计算塑件的质量为了选择注射机及确定模具型腔数。根据

有关手册查得p=1.05g/cm3。

所以,塑件的质量为:

(1)

根据塑件形状及尺寸采用壹模俩件的模具结构;考虑外形尺寸,对塑件及材 料的分析

及注塑时所需的压力情况,参考模具设计手册出初选柱塞式注射机:

料成型设备的自动化程度和精度等方面已经有了长足的进步。从塑料成型模 具的设计理论、设计实践和制造技术出发,实践和制造大致有以下几个方面的发 展趋势。

(1)注重开发大型,精密,复杂模具;随着我国轿车,家电等工业的快速 发展,成型零件的大型化和精密化要求越来越高, 模具也将日趋大型化和精密化。

(2)加强模具标准件的应用;使用模具标准件不但能缩短模具制造周期, 降低模具制造成本而且能提高模具的制造质量。因此,模具标准件的应用必将日 渐广泛。

材料品种

ABS,属于热塑性塑料。

结构特点

无定形咼聚物,透明。

使用温度

只能在较低温度下使用,热变形温度壹般在70~98 °C。

化学稳定性

有壹定的化学稳定性,能耐碱、硫酸、磷酸。10%~30%的盐酸、

稀硝酸及其他有机酸,但不耐硝酸及氧化剂的作用等。

性能特点

电绝缘性(尤其是高频绝缘性)优良,无色透明,透光率仅次于有 机玻璃,着色性、耐水性良好,机械强度壹般。

第壹章塑件工艺性分析

零件名称:圆盖(如图1-1所示)

生产批量:大批量

材料:ABS

关键词:整套图纸加完整说明书:扣扣

未注公差取MT5级精度

要求设计圆盖模具

图1-1圆盖塑件图

塑件的工艺性分析包括塑件的原材料分析、塑件的尺寸精度分析、塑件表面 质量和塑件的结构工艺分析,其具体分析如下。

1.1

见表1-10

表1-1塑件的原材料分析

该塑件要求外形美观,外表面没有斑点及熔接痕,粗糙度可取Ra1.6卩m,而

塑件内部没有较高的表面粗糙度要求。

1.3

具体分析如下:

(1)从图纸上分析,该塑件基本上为对称体,该塑件大端接触处设计脱模容易, 且飞边去除容易,设计合理。

(2)该塑件另壹端端部有圆弧过渡,便于人手触摸,设计合理。

综上所述,该塑件可采用注射成型加工。

配套的多层、多腔、多材质、多色、精密度高的塑料模具为主;和此同时,中低 档塑料模具出口将上升30%左右。中国模具进口主要来源于日本、 中国台湾、 韩 国等,出口货源和进口目的地以广东、上海、北京、江苏居多,而中国塑料模具 出口目的地比较分散,主要是输往中国香港地区,其中不少为转口贸易。

3塑料成型模具的发展趋势目前为止,我国在塑料模的制造精度、模具标准化程度、制造周期、模具寿 命以及塑

XS-Z-60。

该注塑机的参数如表1-3所示: 表1-3注塑机的参数

额疋注射量/cm3

60

螺杆直径/mm—

38

注射压力/Mpa

122

注射行程/mm

170

注射方式

柱塞式

锁模力/KN

500

取大成型面积/cm3

130

最大开合模仃程/mm