先进过程控制-模型预测控制简介

过程控制中的模型预测控制技术研究

过程控制中的模型预测控制技术研究1. 前言在工业生产中,过程控制是保证产品质量和工艺稳定的关键步骤。

为了达到良好的控制效果,工程师需要对生产过程进行准确地建模,以获得正确的监控和调节策略。

而在模型预测控制技术中,尤其是基于机器学习的模型预测控制技术,已成为工业自动化领域的研究热点。

本文针对模型预测控制技术在过程控制中的应用进行研究。

2. 模型预测控制技术概述模型预测控制技术(Model Predictive Control,MPC)是一种全新的控制方法,它利用数学模型对系统进行长期预测,同时根据预测结果和系统的实际状态,进行优化控制。

该技术在许多领域,如化工、能源、汽车、航天等方面得到了不同程度的应用。

目前,它已经成为了一种非常强大的控制方法,其控制效果显著,应用范围广泛。

模型预测控制技术的优越性在于其具有远程监控和优化控制功能,能够有效地预测系统的未来状态,同时利用优化算法进行长期控制。

在过程控制系统中,如果系统具有一定的动态特性或非线性响应,MPC可以快速响应系统变化,并通过机器学习算法来预测未来的控制状态,从而对系统进行控制。

3. 模型预测控制技术在化工工业中的应用化工行业是模型预测控制技术的一个典型应用领域。

由于化工过程较为复杂,系统动态性强且存在多种非线性现象,因此MPC技术在该领域中应用广泛。

通过使用MPC技术,可以实现化工过程的优化控制与优化经济成本,减少了生产成本,提高了生产效率。

例如,利用MPC技术可以对石化加工过程中的反应塔进行精确控制,实现对乙烯合成反应的控制。

通过对模型的构建,运用求解器算法和控制乙烯生产的目标函数,MPC控制方法可以实现实时优化反应塔的操作,避免传统控制方法中存在的多个累积误差问题。

4. 模型预测控制技术在工业中的应用案例除了化工工业,MPC技术也可以在许多其他领域获得广泛应用。

如在航空制造行业,MPC技术被用来控制液压系统,以实现准确的舵机开关动作和原理控制。

先进过程控制策略

先进过程控制策略先进过程控制策略是指在过程控制的基础上,采用了更加智能、灵活、高效的控制方式和技术手段,以提高生产线的自动化水平,优化产品质量与产量,减少能耗与废品率等生产目标。

本文将介绍其中常见的几种先进过程控制策略。

一、模型预测控制 (MPC)MPC 是一种基于数学模型的高级控制技术,将系统动态行为建模,以预测未来的生产趋势,并依据目标函数决策出所需控制动作实现计划内的优化效果。

在MPC的控制框架中,常采用优化算法对操作变量做限制,从而兼顾生产和质量等多方面的要求。

例如,在玻璃生产过程中,MPC策略能实时在线控制窑炉燃烧、温度、氧含量等因素,并使玻璃质量优秀且耗能降低。

二、二次控制二次控制是将传统简单的 PID 控制器与 Long Term Process Data (LTPD) 相结合,形成的一种高级控制策略。

二次控制能通过缩小偏差来达到更好的质量控制效果,并可对独立的操作变量建立可视化数学模型以进行优化和预测。

同样的,二次控制在生产过程中也有广泛的应用,如电压和流量控制。

三、过程协同控制过程协同控制 (PPC) 是指多个设备互相协作共同实现生产目标,通过完成生产计划中的各个阶段以满足产量、质量、成本和能效等多重核心要求。

在生产过程中,PPC策略需要对生产线中每个单元进行分析,以使整体计划更具合理性,并通过流程模拟、生产调度和智能调节优化生产线的运转变得更加自动化、可靠和高效。

四、优化控制优化控制是基于生产计划和控制对象,通过分析生产过程中的关键控制因素,从而选择最佳的控制方案,以达到最高的效益和最小的能耗的高级控制策略。

优化控制在制药、化工以及流程优化等领域中应用广泛,其中最为显著的运用是在精细化炼油过程中,以及工业污水的处理过程中。

以上四种先进过程控制策略在实现智能化生产方面都有各自的优劣。

在实际应用中需要根据生产类型和规模做出选择,以实现更优质、低成本以及灵活的生产效果。

模型预测控制(MPC)

模型预测控制(MPC)预测控制预测控制或称为模型预测控制(MPC)是仅有的成功应用于工业控制中的先进控制方法之一。

各类预测控制算法都有一些共同的特点,归结起来有三个基本特征:(1)预测模型,(2)有限时域滚动优化,(3)反馈校正。

这三步一般由计算机程序在线连续执行。

预测控制是一种基于预测过程模型的控制算法,根据过程的历史信息判断将来的输入和输出。

它强调模型的函数而非模型的结构,因此,状态方程、传递函数甚至阶跃响应或脉冲响应都可作为预测模型。

预测模型能体现系统将来的行为,因此,设计者可以实验不同的控制律用计算机仿真观察系统输出结果。

预测控制是一种最优控制的算法,根据补偿函数或性能函数计算出将来的控制动作。

预测控制的优化过程不是一次离线完成的,是在有限的移动时间间隔内反复在线进行的。

移动的时间间隔称为有限时域,这是与传统的最优控制最大的区别,传统的最优控制是用一个性能函数来判断全局最优化。

对于动态特性变化和存在不确定因素的复杂系统无需在全局范围内判断最优化性能,因此这种滚动优化方法很适用于这样的复杂系统。

预测控制也是一种反馈控制的算法。

如果模型和过程匹配错误,或者是由于系统的不确定因素引起的控制性能问题,预测控制可以补偿误差或根据在线辨识校正模型参数。

虽然预测控制系统能控制各种复杂过程,但由于其本质原因,设计这样一个控制系统非常复杂,要有丰富的经验,这也是预测控制不能预期那样广泛得到应用的主要原因。

预测控制适用于先进过程控制(APC)和监督控制场合,其控制输出作用主要是跟踪设定值的变化。

但预测控制并不能很好地处理调节控制难题。

模型预测控制是一种基于模型的闭环优化控制策略,已在炼油、化工、冶金和电力等复杂工业过程控制中得到广泛的应用。

模型预测控制具有控制效果好、鲁棒性强等优点,可有效地克服过程的不确定性、非线性和关联性,并能方便处理过程被控变量和操纵变量中的各种约束。

预测控制算法种类较多,表现形式多种多样,但都可以用以下三条基本原理加以概括:①模型预测:预测控制的本质是在对过程的未来行为进行预测的基础上,对控制量加以优化,而预测是通过模型来完成的。

模型预测控制发展史

模型预测控制发展史

模型预测控制(Model Predictive Control,MPC)是一种先进的控制方法,它结合了过程建模、优化和反馈控制等技术,以实现对复杂系统的有效控制。

MPC 的发展可以追溯到20 世纪70 年代,经过几十年的发展,已经成为工业控制领域中应用广泛的控制策略之一。

MPC 的发展可以分为以下几个阶段:

1. 早期阶段:20 世纪70 年代,MPC 的概念首次提出,主要应用于化工、石油等过程工业领域。

这一阶段的MPC 算法主要基于线性模型和动态规划方法,具有计算量大、实时性差等缺点。

2. 发展阶段:20 世纪80 年代至90 年代,MPC 算法得到了快速发展,出现了许多改进的算法,如线性二次型调节器(LQR)、广义预测控制(GPC)等。

这些算法在一定程度上提高了MPC 的实时性和精度。

3. 成熟阶段:21 世纪初至今,MPC 算法逐渐成熟,应用范围不断扩大。

这一阶段的MPC 算法更加注重实际应用中的问题,如约束处理、模型不确定性等。

同时,随着计算机技术的发展,MPC 的实时性和精度得到了进一步提高。

目前,MPC 已经成为工业控制领域中应用广泛的控制策略之一,在化工、石油、电力、航空航天等领域得到了广泛应用。

同时,MPC 也在不断发展和创新,如与人工智能技术的结合、多变量MPC 等,为工业控制领域的发展带来了新的机遇和挑战。

先进控制知识点总结

先进控制知识点总结一、先进控制概述先进控制是指在现代工业自动化控制领域中,采用先进的控制方法和技术,以提高控制系统的性能和可靠性,实现更高效的生产和运营管理。

先进控制的主要目标是提高生产效率、降低能耗和减少人为干预,以实现自动化、智能化生产。

二、先进控制的主要技术1. 模型预测控制(MPC)模型预测控制是一种基于数学模型的先进控制方法,通过对系统的动态特性进行建模和预测,以实现对系统的精确控制。

MPC可以对多变量系统进行优化控制,适用于复杂的工业过程控制和优化问题。

2. 自适应控制自适应控制是一种能够实时调整控制器参数的控制方法,以适应系统参数变化和外部干扰的影响。

自适应控制可以提高系统的鲁棒性和稳定性,适用于具有不确定性和变化的控制系统。

3. 智能控制智能控制是一种应用人工智能和机器学习技术的控制方法,以实现对系统的自主学习和优化控制。

智能控制可以提高系统的适应性和灵活性,适用于复杂、非线性和不确定性系统的控制问题。

4. 优化控制优化控制是一种基于优化算法的控制方法,通过对系统的运行参数进行优化调整,以实现系统性能的最优化。

优化控制可以提高系统的效率和能耗,适用于需要进行多目标优化和约束条件管理的控制问题。

5. 多智能体协同控制多智能体协同控制是一种基于多个智能控制节点之间协同工作的控制方法,通过相互通信和协作,以实现对复杂多变量系统的分布式控制和优化。

多智能体协同控制可以提高系统的灵活性和鲁棒性,适用于大型复杂系统的控制问题。

三、先进控制在工业自动化中的应用1. 化工过程控制化工过程控制是先进控制的主要应用领域之一,通过采用模型预测控制和优化控制方法,可以实现对化工生产过程的精确控制和高效运行管理,提高生产效率和产品质量。

2. 电力系统控制电力系统控制是先进控制的另一个重要应用领域,通过采用智能控制和自适应控制方法,可以实现对电力系统的实时监测和调度控制,以提高系统的稳定性和可靠性。

3. 制造业自动化制造业自动化是先进控制的广泛应用领域之一,通过采用自适应控制和多智能体协同控制方法,可以实现对制造过程的自动化控制和智能化管理,提高生产效率和降低成本。

模型预测控制技术在过程控制中的应用

模型预测控制技术在过程控制中的应用一、引言过程控制是指通过监测和调节一些过程变量来使一个系统达到一定的目标,可以应用于许多领域,例如化工、制造、环保、食品工业等。

而模型预测控制技术则是一种高级的控制方法,它基于动态系统的数学模型,运用优化算法,通过预测模型的输出进行控制。

本文将探讨模型预测控制技术在过程控制中的应用。

二、模型预测控制概述模型预测控制是一种基于模型的控制方法,它使用动态模型来预测系统的未来行为。

通常,模型预测控制可以分为两个阶段:模型预测和控制。

在模型预测阶段,系统未来的状态是根据过去的行为和当前的状态预测的。

在控制阶段,使用这些预测结果进行控制,以实现期望目标。

三、模型预测控制技术在过程控制中的应用模型预测控制技术可以应用于各种过程控制问题,包括控制高温反应、水质控制、发电厂机组控制等。

下面将探讨它在化工行业中的应用。

1. 反应控制反应控制是化工过程中的一个重要环节。

不同的反应过程需要的控制方法是不同的,有些反应是需要在有限时间内控制温度,使反应达到一定程度,而有些反应是需要在一定温度条件下,控制反应速度。

模型预测控制技术可以根据反应动态响应模型来预测其未来变化趋势,控制反应过程。

2. 浓度控制浓度控制是化工工艺中的另一个重要方面。

在浓度控制问题中,需要根据工艺的特点设计控制器,以便在变量过程中保持恒定的浓度。

模型预测控制技术可以较为准确地预测进程变量的发展趋势,使控制器更为优化,从而实现浓度控制。

3. 在线优化在线优化是一种高效、可预测的优化方法,其目标是在过程运行中,根据实时变化的输入变量进行优化,从而使得输出变量满足一定的条件。

模型预测控制技术可以较好地应用于在线优化,以便根据实时的反馈信息对控制器进行实时优化,使系统稳定且具有较高的性能。

四、总结在过程控制中,模型预测控制技术有着广泛的应用。

它可以有效地控制反应过程、浓度控制和在线优化等方面,从而使得化工生产更加高效和稳定。

化工过程控制的模型预测控制技术

化工过程控制的模型预测控制技术化工过程的控制是一个复杂而关键的问题。

任何一个失误都可能导致严重后果。

模型预测控制技术是一种可以用于解决化工工艺控制问题的高级控制技术。

下面将详细介绍这种技术的基本概念,原理和应用。

一、模型预测控制技术的基本概念所谓模型预测控制技术,是指先建立一个系统动态模型,然后利用此模型来预测系统的未来状态,并控制系统实现预测目标。

其中,“未来状态”是指任意将来时刻的状态值和目标值。

通常,这个模型可以是线性或非线性模型,也可以是离散或连续模型。

模型预测控制技术通常由两个步骤组成:预测和控制。

预测:预测是指利用动态系统的模型来预测未来状态,并通过计算机使用一种优化算法来确定一组控制变量,以在未来实现所需目标。

基于已知的测量状态,利用模型,算法计算未来状态,并预测一个适于控制变量实现的最优控制序列。

控制:控制是指利用计算机和控制器实现预期控制序列。

系统会不断地在线计算优化控制序列,并将它反馈给实际操作系统,实现对目标的预测和控制能力。

二、模型预测控制技术的原理模型预测控制技术的原理是基于所建立的动态模型来预测过程未来的状态,并通过加入一个控制优化算法来确定最优控制序列,以实现所需的控制目标。

该算法将过程控制系统的目标值与系统状态进行比较,从而生成控制输入。

算法评估计算出来的输入,使其与过程控制系统产生的实际输入更接近。

该算法以递归前向过程进行,在预测和基于优化的控制算法之间交替进行,通常采用非线性预测控制算法进行计算。

三、模型预测控制技术的应用在化工过程中,模型预测控制技术的应用是相当广泛的。

例如,在石油精炼和炼油过程中,它可以控制板式换热器、加热炉、分馏塔等物理设备的温度和压力等参数,根据不同原材料的相对组成和需求目标等因素来进行控制,实现优化的生产目标。

再如,在化学反应中,模型预测控制技术可以控制反应的温度、费用和其他过程变量。

这种控制方案可以预测化学反应的动态特性,决策实现最优控制策略,优化反应物的选择和流量,最终使产生的化学品达到优化的产量和质量。

先进过程控制策略

先进过程控制策略先进过程控制是一种用来实时监测和控制工业过程的高级自动化技术。

它借助传感器和仪器设备,对过程中的变量进行连续测量,并通过反馈控制算法实时调整操作参数,使工业过程达到最佳运行状态。

下面将介绍几种常见的先进过程控制策略及其应用。

1. 模型预测控制(MPC):模型预测控制是一种先进的多变量控制策略,它通过建立数学模型来预测过程的未来行为,并根据预测结果调整控制变量。

MPC的核心思想是优化控制,它可以应用于许多复杂的工业过程,如化工、电力、水处理等。

MPC的优势在于处理非线性、多变量、时变系统时具有良好的性能。

2. 自适应控制:自适应控制策略根据过程的实时变化,自动调整控制器的参数以适应不同的工况。

自适应控制可以通过基于模型的方法,如最小二乘法和最小均方误差法,以及基于模型无关的方法,如自适应控制器和自适应观测器实现。

自适应控制可以提高系统的鲁棒性和稳定性,并具有更好的适应性。

3. 模糊控制:模糊控制策略利用模糊逻辑理论处理过程中模糊、不确定和非精确信息,通过模糊推理和模糊规则来实现控制。

模糊控制对于工业过程中难以建立准确模型的情况有很好的适应性,能够应对不确定性和模糊性。

它在许多表现模糊性的应用场景中广泛使用,如温度、湿度、压力等。

4. 预测控制:预测控制是一种基于过程模型的控制策略,通过预测过程变量的未来行为来决策当前的控制动作。

预测控制方法包括动态矩阵控制、广义预测控制和模型参考自适应控制等。

预测控制以期望响应为目标,可以提供较好的跟踪性能和鲁棒性。

5. 优化控制:优化控制是通过数学优化方法来实现最佳操作的一种策略。

优化控制算法可以利用物理模型和过程数据来计算最佳操作参数。

常用的优化算法包括线性规划、非线性规划和模型参考自适应控制等。

优化控制能够提高系统的经济性和效率。

除了以上几种常见的先进过程控制策略,还有一些其他的控制策略如模糊神经网络控制、遗传算法控制等,这些策略在不同的工业场景中有不同的适用性和优势。

先进控制技术的主要控制方法综述

先进控制技术的主要控制方法综述在现代工业生产中,控制技术是至关重要的一环。

先进控制技术作为一种高级的控制方法,被广泛应用于化工、电力、制造业等领域。

它通过引入先进的控制算法和技术手段,不仅可以提高系统的响应速度和稳定性,还可以降低生产成本,提高生产效率。

本文将围绕先进控制技术的主要控制方法展开综述,以便读者更全面地了解这一领域。

1. 模型预测控制(MPC)模型预测控制是一种基于数学模型的先进控制方法。

其核心思想是利用系统的数学模型对未来的发展进行预测,并基于预测结果制定控制方案。

MPC广泛应用于化工、石油、电力等行业中,通过对系统动态特性进行建模和预测,可以实现快速响应和系统稳定性的提高。

2. 自适应控制自适应控制是一种能够自动调节控制参数以适应系统变化的控制方法。

通过引入自适应算法,系统可以根据外部环境的变化实时调整控制参数,从而保持系统的稳定性和可靠性。

自适应控制在飞行器、机器人、汽车等领域有着广泛的应用,能够有效应对各种复杂的控制场景。

3. 鲁棒控制鲁棒控制是一种能够在系统参数变化或者外部扰动的情况下保持系统稳定性的控制方法。

它通过引入鲁棒性设计,可以有效克服系统参数变化和外部干扰带来的影响,保障系统的稳定运行。

鲁棒控制在航空航天、汽车、机械等领域有着重要的应用,能够大大提高系统的可靠性和稳定性。

4. 预测控制预测控制是一种基于系统状态的预测进行控制的方法。

通过对系统状态的预测,可以有效地制定控制策略,实现对系统的精准控制。

预测控制在电力系统、交通系统、自动化生产线等领域有着广泛的应用,能够提高系统的控制精度和稳定性。

5. 非线性控制非线性控制是一种能够有效应对系统非线性特性的控制方法。

许多实际系统都存在着复杂的非线性特性,如摩擦、干扰等,传统的线性控制方法往往难以处理这些问题。

非线性控制方法通过引入非线性建模和控制算法,可以克服系统非线性带来的影响,实现对系统的精准控制。

非线性控制在航空航天、机器人、智能制造等领域有着重要的应用,能够有效提高系统的控制精度和鲁棒性。

控制系统工程中的模型预测控制技术

控制系统工程中的模型预测控制技术近年来,随着科技迅速发展,控制系统技术也在不断进步。

模型预测控制技术(Model Predictive Control,MPC)是一种最为常见的控制系统技术。

它的特点是能够考虑系统未来的动态过程,从而对系统进行优化控制。

本文将对MPC技术进行分析,探讨其应用于控制系统工程的优点与局限性。

一、MPC技术概述MPC技术是指利用数学模型预测系统未来的动态过程,从而根据预测结果采取相应的控制策略,使得系统在特定的性能指标下达到最优。

MPC技术一般由三部分组成:建模,预测和优化控制。

其中,建模部分主要是根据系统的动态特性建立数学模型;预测部分则主要是根据数学模型预测系统未来的动态变化过程;而优化控制则是根据预测结果来制定控制策略,使得系统在特定的性能指标下达到最优。

二、MPC技术在控制系统工程中的应用1. 非线性控制系统在非线性控制系统中,MPC技术具有比较显著的优势。

非线性系统较为复杂,很难通过传统的PID控制器进行控制。

而MPC技术可以根据系统的非线性特性建立数学模型,并对系统进行优化控制,从而达到更好的控制效果。

2. 多变量系统对于多变量系统来说,MPC技术也是比较适用的。

多变量系统通常涉及多个输入和输出,传统的PID控制器难以处理。

而MPC 技术可以同时考虑多个输入和输出因素,并且能够预测系统未来的状态,从而提供更加准确的控制策略。

3. 非平稳过程在非平稳过程中,传统的PID控制器往往无法对系统进行稳定控制。

而MPC技术可以对系统进行长期的预测,并且能够对未来的升降变化进行预测,从而使得系统在非平稳过程中能够保持稳定的控制状态。

三、MPC技术的局限性虽然MPC技术具有很多优点,但其也存在一些局限性。

主要表现在以下几个方面:1. 计算量大MPC算法通常需要较大的计算量,对计算机的硬件要求较高,因此在某些系统中可能不太适合使用。

2. 参数调整困难MPC技术的优化控制部分需要根据预测结果来进行控制策略的制定,但控制策略的制定与系统的性能指标密切相关,需要进行参数的调整。

自动控制中的模型预测控制

自动控制中的模型预测控制自动控制是现代工业制造中必不可少的技术之一。

它不仅可以提高生产效率,减少劳动力成本,还可以大大提高产品的精度和质量。

而在自动控制中,模型预测控制技术则是一种非常重要的控制策略。

模型预测控制(MPC)是一种基于模型的控制方法,它通过建立数学模型来描述被控制系统的动态特性,并通过模型预测来制定控制策略。

MPC最早应用于化工过程控制,在过去的几十年中得到了广泛的应用和研究。

现在,MPC已经被广泛应用于自动化控制领域的其他领域,如机械制造、航空航天、能源领域等。

MPC的控制原理可以简单概括如下:首先,根据被控制系统的模型和已知的控制输入,预测被控制系统的未来变化情况,即预测出未来一段时间内被控制系统的状态。

然后,在这些预测值的基础上,通过数学优化算法,确定最优控制输入。

最后,根据计算出来的最优控制输入来控制被控制系统。

整个过程是一个动态优化过程,在不断预测和控制的反馈下,逐渐优化控制的精度和稳定性。

MPC的主要特点就是可以对多个变量进行联合控制。

如果一个系统中有多个被控制变量,采用传统的控制方法进行独立控制往往会出现各变量之间的相互影响,导致控制精度不高。

而MPC通过建立系统的数学模型,通过预测模型来综合考虑多个变量之间的相互作用,实现闭环联合控制。

此外,MPC还具有非常高的控制精度和可靠性。

它可以对被控制系统未来的状态进行预测,从而可以在控制过程中尽可能地避免因外界干扰、系统漂移等因素造成的控制误差,从而保证控制结果的准确性和可靠性。

MPC还可以实现多目标控制,这就是说,它可以通过建立多个控制目标或者约束条件,来实现对系统多个方面的优化控制。

例如,在化工过程中,需要控制温度、压力、流量等多个变量,而这些变量之间可能存在相互影响。

采用MPC可以通过建立多个控制目标或者约束条件,对多个变量进行联合控制,从而实现多目标控制的效果。

MPC和其他自动控制方法相比,具有一定的局限性。

首先,MPC需要建立被控制系统的动态数学模型,对模型的准确性要求较高,而且对系统的参数变化比较敏感。

化工过程控制中的先进控制技术指南

化工过程控制中的先进控制技术指南概述化工过程控制是指在化工生产过程中,通过对关键参数的监测和调控,以实现过程的稳定运行和优化生产。

先进控制技术能够进一步提高化工过程控制的效率和质量,提高生产能力和安全性。

本文将介绍化工过程控制中的一些先进控制技术,并对其应用进行说明。

1. 模型预测控制(MPC)模型预测控制是一种基于动态过程模型的控制策略,通过对未来变量的预测,优化控制变量的设定值,并实时对其进行调整。

MPC可以处理包括非线性、多变量、时变及约束条件在内的复杂化工过程模型,适用于优化生产目标和实现最佳性能。

MPC技术还可以处理不确定性和变化参数,提高过程控制的灵活性和稳定性。

2. 自适应控制自适应控制是一种根据过程实时变化来对控制系统参数进行调整的控制策略。

它能够自动识别过程的不确定性和参数的变化,并相应地调整控制策略,以实现更好的动态响应和鲁棒性。

自适应控制技术能够应对化工过程中的不确定性和变化电阻,提高控制系统的性能和稳定性。

3. 多模型控制(MMC)多模型控制是一种根据不同工况下的过程动态性质,将多个模型以及相应的控制策略进行集成的控制方法。

MMC能够适应过程变化,根据实时采集的数据切换不同模型和控制策略,以实现更好的控制性能。

多模型控制技术对于处理化工过程中的工况变化和非线性特性具有一定的优势。

4. 先进的优化方法优化方法是一种通过对过程参数进行最优化设计和操作,以实现最佳生产效果的控制策略。

先进的优化方法基于数学模型和算法,能够考虑到多个目标、约束条件和变量之间的相互影响,为化工过程提供最优的操作设定值。

该技术能够帮助化工业降低能源消耗、提高生产效率和产品质量。

5. 基于数据驱动的控制方法基于数据驱动的控制方法是一种基于历史数据分析和模式识别的控制技术。

通过对过程数据进行挖掘和分析,可以得到过程的模型和规律性,从而进行实时的控制和调整。

基于数据驱动的控制方法适用于化工过程中的非线性、时变和复杂系统,能够提高过程性能和控制质量。

先进控制技术及其在典型化工过程中的应用

先进控制技术及其在典型化工过程中的应用

随着科技的不断进步,各行各业都在不断寻求创新和提高效率的方法,其中包括化工

行业。

在化工生产中,先进控制技术的应用已经成为一个重要的方向,它可以帮助企业提

高生产效率、降低生产成本,并且使生产过程更加安全可靠。

本文将介绍一些先进控制技术,并探讨其在典型化工过程中的应用。

一、先进控制技术的类型

1. 模型预测控制(MPC)

模型预测控制是一种基于数学模型的控制方式,它可以对未来一定时间内的系统行为

进行预测,并根据预测结果对系统进行控制。

MPC通常使用数学模型来描述被控对象的动

态特性,并通过对优化问题的求解,得到最优的控制策略。

MPC的优点是能够处理多变量、非线性系统,并且对测量噪声有较强的鲁棒性,因此在化工过程中得到广泛应用。

2. 神经网络控制(NNC)

神经网络控制是一种基于人工神经网络的控制方法,它利用神经网络对系统进行建模,并通过学习和训练,得到适合系统的控制策略。

NNC可以适应非线性、时变系统,并且具

有较强的自适应能力,因此在化工过程中也有着广泛的应用。

3. 智能优化控制(AOC)

智能优化控制是一种集成了智能优化算法的控制方式,它可以通过对优化问题的求解,得到适合系统的最优控制策略。

AOC通常结合了遗传算法、模拟退火算法等智能优化算法,能够应对复杂的多变量、非线性系统,并且具有较强的全局搜索能力,因此在化工过程中

得到了广泛应用。

炼油过程是化工生产中非常典型的过程之一,其中的裂化装置、重整装置等设备都需

要进行精密的。

先进过程控制策略

先进过程控制策略先进过程控制(APC)是基于先进的算法和策略,对工业过程进行实时监测、优化和控制的一种技术。

APC技术能够提高生产过程的稳定性、能源效率和产品质量,减少生产成本和环境污染。

本文将介绍几种常用的APC策略和相关方法。

1. 模型预测控制(Model Predictive Control, MPC)MPC是一种基于数学模型的预测控制方法。

其核心思想是建立一个数学模型来描述工业过程,并通过优化方法对未来一段时间内的状态进行预测。

在控制过程中,MPC会优化控制变量的赋值,以使预测的过程状态尽可能接近预设目标。

MPC具有较强的鲁棒性和灵活性,适用于复杂的工业过程控制。

2. 多变量控制(Multivariable Control)多变量控制是指对多个输入和输出变量进行联合优化和控制。

相比于传统的单变量控制,多变量控制能够考虑不同变量之间的相互影响,提供更全面的控制策略。

多变量控制方法包括传统的PID控制、线性二次调节控制(LQR)以及先进的模型预测控制。

3. 最优控制(Optimal Control)最优控制是通过优化方法寻找最佳控制策略的一种方法。

最优控制目标包括最小化能耗、最大限度地提高生产质量和产量等。

最优控制方法可以通过建立系统的数学模型,利用最优化算法来寻找最佳控制策略。

4. 自适应控制(Adaptive Control)自适应控制是一种能够根据系统变化自动调整控制参数的控制策略。

自适应控制方法可以通过对系统进行实时建模和参数估计,来调整控制策略以适应系统的变化。

自适应控制常用于对复杂、非线性和变化的系统进行控制。

5. 鲁棒控制(Robust Control)鲁棒控制是一种能够在系统参数变化或外部扰动的情况下保持控制性能的控制策略。

鲁棒控制方法通过对不确定性进行建模,并采用鲁棒优化技术来设计系统的稳定性和鲁棒性。

总之,先进过程控制策略是应用先进的算法和方法来对工业过程进行实时优化和控制。

模型预测控制的概念

模型预测控制的概念模型预测控制(Model Predictive Control,简称MPC)是一种先进的控制策略,广泛应用于工业过程控制、能源管理、自动驾驶等领域。

它基于模型预测、优化目标和控制律设计,实现实时控制。

1.模型预测模型预测是模型预测控制的基础。

它通过建立被控对象的数学模型,对未来的行为进行预测。

这个数学模型可以是一个线性或非线性模型,描述了系统的输入与输出之间的关系。

模型预测的准确性直接影响到控制系统的性能。

2.优化目标模型预测控制的目标是实现系统的优化。

这个优化目标可以是能源消耗最小化、污染物排放最小化、生产成本最低化等。

为了实现这个目标,模型预测控制采用优化算法,根据预测的未来行为和设定的优化目标,计算出最优的控制策略。

3.控制律设计控制律设计是模型预测控制的核心。

它根据优化目标和对未来的预测,设计出一个最优的控制律。

这个控制律规定了何时进行何种控制操作,以达到最优化的效果。

控制律设计需要考虑系统的动态特性、约束条件和优化目标,是一个复杂的问题。

4.实时控制实时控制是模型预测控制的实施过程。

它根据模型预测和控制律设计,对被控对象进行实时的控制操作。

这个过程需要快速、准确地进行,以保证控制效果的及时性和有效性。

实时控制需要考虑系统的实时性和稳定性,是一个具有挑战性的问题。

总之,模型预测控制是一种先进的控制策略,具有预测和控制相结合的特点。

它通过建立数学模型、设定优化目标、设计控制律和实施实时控制,实现了对被控对象的精确控制。

随着计算机技术和优化算法的发展,模型预测控制在各个领域的应用前景越来越广阔。

Honeywell先进控制软件介绍

Honeywell先进控制软件介绍Honeywell先进控制软件是一种基于模型的高级过程控制(APC)软件,用于提高工业过程的效率、生产率和可持续发展。

该软件利用先进的数学和统计算法,基于过程模型和控制策略,实现对工业过程的优化和优化控制。

1. 模型预测控制(MPC):模型预测控制是一种基于过程模型的控制方法,通过建立动态模型来预测未来过程变量的行为,并基于这些预测结果来生成优化的控制策略。

Honeywell先进控制软件利用MPC技术实现对复杂过程的多变量优化控制,提供更好的过程稳定性和质量一致性。

2. 高级多变量控制(AMC):高级多变量控制是一种实时控制方法,通过同时考虑多个过程变量的相互作用来优化控制效果。

Honeywell先进控制软件通过AMC技术实现对工业过程的实时优化控制,确保过程在最佳状态下运行,并实现更高的产量和能效。

3. 动态优化(DO):动态优化是一种对整个工业过程进行全局优化的技术,通过考虑多个优化目标和约束条件,找到最佳的操作策略。

Honeywell先进控制软件通过DO技术实现对工业过程的长期优化,包括生产计划、操作路径和设备配置等方面的优化,以实现更高的效益和可持续发展。

4. 线性和非线性模型预测:Honeywell先进控制软件支持线性和非线性过程模型的建立和预测,以适应不同复杂度的工业过程。

用户可以根据实际情况选择适合的模型类型,提高预测精度和控制效果。

5. 实时数据集成和分析:Honeywell先进控制软件通过实时与历史数据的集成和分析,提供准确的过程状态和趋势分析,帮助操作人员更好地了解过程的运行情况,及时做出调整和决策。

6. 可视化和报告:Honeywell先进控制软件提供直观的可视化界面和报告功能,以展示工业过程的运行情况和优化效果。

用户可以通过图形化界面查看实时数据、趋势图和优化结果,为决策提供可靠的依据。

1.提高生产效率:通过优化控制策略,最大限度地提高生产能力和产品质量,减少生产中的能耗和废品率,提高整体生产效率。

先进控制技术及应用内容

先进控制技术及应用内容先进控制技术是指在控制系统中应用先进的控制算法、方法和技术来提高控制系统性能的方法。

它可以应用于各种工业自动化系统中,如发电厂、化工厂、制造工厂、交通系统等。

随着科技的不断进步,先进控制技术得到了广泛的应用和发展,并取得了显著的成果。

先进控制技术包括了许多不同的方法和算法,下面我将介绍其中一些主要的技术及其应用。

1. 模型预测控制(MPC):模型预测控制是一种基于预测模型的控制方法,它通过对系统未来行为的预测来优化控制器输入,从而使系统达到最佳性能。

MPC 广泛应用于化工过程、电力系统、交通控制等领域,可以实现系统的快速响应、优化能耗和减少不良影响。

2. 自适应控制:自适应控制是一种能够自动调整参数和结构的控制方法,使系统能够适应不确定性、变化和故障等条件。

自适应控制可以提高系统的鲁棒性和适应性,广泛应用于飞行控制、机器人控制、机电一体化系统等领域。

3. 鲁棒控制:鲁棒控制是一种能够在存在不确定性和扰动的情况下仍然保持良好控制性能的控制方法。

它通过设计鲁棒控制器来抵抗不确定性和扰动的影响,应用于飞行器、机械装置、自动驾驶汽车等领域。

4. 优化控制:优化控制是一种通过优化目标函数来调整控制器参数和输入的方法。

它可以使系统在满足约束条件的前提下,达到最优性能。

优化控制广泛应用于工业过程、能源系统、交通管理等领域,能够提高系统的效率、降低能耗和减少排放。

5. 强化学习控制:强化学习控制是一种基于试错学习的控制方法,它通过与环境互动来学习最佳策略。

强化学习控制在智能机器人、自动驾驶汽车等领域有着广泛的应用。

6. 非线性控制:非线性控制是一种用于处理非线性系统的控制方法。

它可以通过设计非线性控制器来实现对非线性系统的稳定和性能优化。

非线性控制广泛应用于航天器、工业机器人、生物系统等领域。

以上只是先进控制技术中的一小部分,随着科技的不断发展,还会有更多新的先进控制技术不断涌现。

这些先进控制技术的应用可以提高自动化系统的性能、安全性和可靠性,推动工业的发展和进步。

先进过程控制

先进过程控制先进过程控制(Advanced Process Control,简称APC)是指采用先进的控制策略和技术,对工业过程进行优化和改进的一种控制方法。

它通过实时监测和分析工业过程的关键参数,预测未来过程变量的发展趋势,并基于此提供精确的控制策略,以实现过程的稳定性、高效性和可靠性。

APC是一种动态的控制方法,它可以根据过程的实际情况自动调整控制策略,以应对外部环境的变化和内部工艺的波动。

它与传统的PID控制相比,具有更强的自适应性和鲁棒性,并且可以更好地适应复杂多变的工艺过程。

APC的主要特点包括以下几个方面:1.高级控制策略:APC采用更复杂的控制算法,如模型预测控制(MPC)和优化控制等,可以实现更精确和高效的控制。

这些高级控制策略能够提供更好的响应速度、鲁棒性和平滑性,从而提高过程的稳定性和可控性。

2.多变量控制:APC可以同时考虑多个过程变量之间的相互关系,通过系统建模和模型识别技术,实现多变量的优化和协调控制。

这种多变量控制能够更好地解决过程中的相互干扰和交叉耦合问题,提升整体控制效果。

3.先进的优化算法:APC使用先进的优化算法,通过对工艺系统的优化建模和参数估计,找到最优的控制策略和操作参数,以实现最大程度的工艺效益。

这种优化算法可以同时考虑多个目标和约束条件,从而在满足过程要求的前提下,提供最佳的操作方案。

4.实时监测和诊断:APC能够实时监测和诊断工艺过程的异常情况和故障原因,提供精确的故障诊断和预警。

通过这种实时监测和诊断,可以及时发现和解决问题,避免生产事故和质量问题的发生。

APC在工业生产中有着广泛的应用。

它可以应用于化工、石油、电力、钢铁、电子等多个行业的过程控制中,以提高生产效率、产品质量和资源利用率。

1.过程优化控制:APC可以对工艺过程的关键参数进行实时监控和优化调整,以实现最佳的工艺操作。

通过对工艺过程进行建模和优化,可以降低能源消耗、提高生产效率和产品质量。

过程控制中的模型预测技术

过程控制中的模型预测技术在现代工业生产和自动化领域,过程控制起着至关重要的作用。

它旨在确保生产过程的稳定性、高效性以及产品质量的一致性。

而模型预测技术作为一种先进的控制策略,正逐渐成为过程控制领域的关键手段。

要理解模型预测技术,首先得明确什么是过程控制。

简单来说,过程控制就是对生产过程中的各种参数进行监测和调节,以使整个过程按照预期的方式运行。

比如在化工生产中,控制反应温度、压力、物料流量等;在制造业中,控制零件的尺寸精度、表面粗糙度等。

这些控制目标的实现,依赖于准确的测量、有效的控制算法和可靠的执行机构。

模型预测技术的核心在于建立一个能够描述过程动态特性的数学模型。

这个模型就像是对实际过程的一个“虚拟映射”,它能够根据当前的输入和过程状态,预测未来一段时间内的输出。

通过不断地比较预测值和设定值,计算出最优的控制动作,从而实现对过程的精准控制。

那么,如何建立这样的数学模型呢?这可不是一件简单的事情。

通常需要综合运用物理原理、实验数据以及系统辨识等方法。

物理原理可以为模型提供一个基本的框架,但由于实际过程往往存在各种复杂的因素,单纯依靠物理原理往往不够准确。

这时,实验数据就派上用场了。

通过在实际过程中进行大量的实验,收集输入输出数据,然后利用系统辨识的方法,可以得到更接近实际情况的模型参数。

有了模型之后,接下来就是如何利用它进行预测和控制。

在模型预测控制中,通常会在一个较短的预测时域内,根据模型预测未来的输出。

然后,通过优化算法,计算出使预测输出尽可能接近设定值的控制输入序列。

但需要注意的是,实际的控制输入只能是当前时刻的一个值,所以通常会选择控制输入序列中的第一个值作为实际的控制动作。

为了让大家更好地理解,我们来举一个简单的例子。

假设我们要控制一个加热炉的温度,模型可以描述加热功率和温度之间的关系。

我们希望将温度稳定在一个特定的值,通过模型预测未来一段时间内的温度变化,然后计算出当前应该施加的加热功率,以实现温度的精确控制。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2

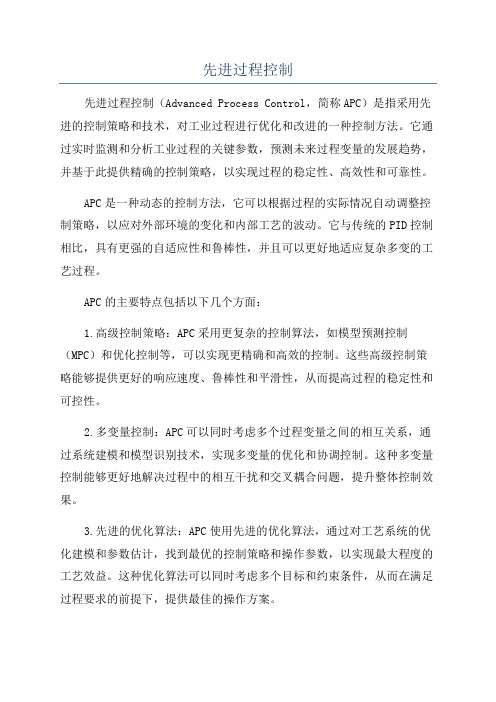

Benefits of PlantPAx Advanced Controls

Smart, Safe & Sustainable Production

0.34 0.45 0.12 0.34

143.0

∂u ∂ 2u 2 0.45 = c12.34 ∂t ∂ t2

0.12

+1

12.01

5.10 5.34 5.23

12.67

8

Real-time Process Data 0.67

0.14 ⌠ exp 2c √π t ⌡ 0.46 0.46 -1 0.67

13

CMM

– Crushing/Grinding Typical Benefits – Kilns & Drying – 2 to 5% production – Stockpile Blending increase Process Types – 2 to 5% energy consumption – Cementreduction – – 20Minerals to 40% product variability reduction – Fertilizer – 10 to 30% off-spec – Ammonia

• Control

– Closed-loop multivariable model predictive control (MPC) provides faster responses to changing operating conditions and constraints to minimize product variability and improve yields

• Prediction

– Build models that can accurately predict process changes based on changing process inputs and disturbances – Combine prediction models with real-time data to build Soft Sensors to identify product changes before they occur, allowing pro-active operator actions

• Advanced Supervisory Control

– Focus is on PRODUCT variables – production rate, product quality, product specifications (e.g. moisture, color, density, purity, etc.) – Sends setpoints to process control loops - good regulatory control is prerequisite to achieve full MPC benefits

11

The key to effective control is good modeling

Benefits of Model Predictive Control

SPECIFICATION OR LIMIT

KEY TARGET

BEFORE MPC

WITH MPC

WITH OPTIMIZATION

12

MPC Applications

CPG

– SprayBenefits Dryers Typical – Evaporators – 5 to 8% production – Energy Centers increase Process Types – 30 to 60 % moisture variability – Milk reduction Powder – – 20Coffee to 50% off-spec product reduction – Laundry – 5 to 10% energy Detergent consumption reduction – Conc. juice

product reduction

Polymer/Chemical

– Reactors/Extruders Typical Benefits – Distillation Towers – 4 to 8% prime – Furnaces product yield increase Process Types – 35 to 75% product variability reduction – PE, PP, PS, PC – – 20-40% transition Ethylene Plants time reduction – Styrene Plants – 3 to 7% feed stock – Crude Refining wastage reduction – Gas Plants

Bio-fuels

– DDGS Evap/Dryer Typical Benefits – Water Balance – 4 to12% ethanol – Fermentation production capacity – Distillation increase – 2 to 5% ethanol Process Types yield increase – Corn Ethanol – – 3 to 6% energy Cane Ethanol use/gallon reduction – Bio-diesel

9

Soft Sensor Applications

Prediction Actual

10

Model Predictive Control

A Systematic Approach for Control of Processes with Constrained Nonlinear Dynamics

3

What is a Model?

Models Represent “Knowledge”

A model explains or emulates the behavior of a process...

monomer melt index modifier catalyst y = a3 u3 + a2 u2 + a1 u + a0 density

Real-time Applications of Models:

– – – –

5

Soft Sensors Model Predictive Control Process Optimization Plant-wide Optimization

Usesቤተ መጻሕፍቲ ባይዱof Models

• Analysis

– Analyze vast amounts of historical data to discover unknown correlations and relationships to gain better insight into the process

Uo 0.14

(x13.03 4c 13.67

13.69

υ6.02 )2

6.70 4.98

2t

dυ

Building Soft Sensors

• Import Data – Raw data editor and formatter – Data extraction wizard for FT Historian • Preprocess data – Cleanse data of outliers, bad data, etc. – Numerical and graphical tools • Model – Build and train empirical process model – Compare various sets of inputs to determine best model • Analyze – Audit and learn from process model – What Ifs? test and exercise process model • Deploy – SoftSensor Designer converts models to AOI

• Optimization

– Steady-state models can identify the optimum operating parameters based on current conditions and constraints to meet desired economic objectives (maximize rate, minimize energy, minimize raw material, …)

6

You can’t control what you can’t measure

• What if in-line sensors are unavailable, unreliable, too expensive

Process Samples Analysis

Process Adjustments

One hour to one day delay !

Lab Results

7

143.0

Solution: Soft Sensor

• Software model that predicts process values based on real-time process data