棉铜离子改性涤纶混纺纱的生产

棉锦纶涤纶混纺面料研制

棉锦纶涤纶混纺面料研制摘要:本文通过对纺纱、织造、染整等工艺阐述,对棉、锦纶、涤纶混纺面料设计生产中所遇到的难点及解决方法进行了讨论关键词:棉锦纶涤纶混纺面料0 引言:近两年来锦纶产品需求很多,尤其是棉锦交织混纺产品,为此我们储备了棉锦交织及其弹性面料,而混纺产品由于存在锦纶的高弹性不易成网等技术难题而未能深入地开展。

09年根据品牌客户调查分析,使用锦纶、涤纶、以及棉纤维混纺设计生产具有一定仿毛效果的面料是客户需求的一个发展方向,为此我们结合“自然母亲”设计主题,设计开发了棉锦纶涤纶混纺面料。

并组织技术人员对纺纱技术进行攻关,通过多次试验,通过工艺设备的调整改进,最终成功纺制了该混纺纱线,顺利完成该项目的设计开发。

1 产品设计1.1设计要点保证面料的舒适性,以棉为主体,这也是客户需求的体现。

为满足面料的仿毛风格,一方面通过加入涤纶可增加面料的丰满手感和悬垂性;另一方面可以通过染色时不同染色效果使面料更有毛涤织物的混花效果。

此外,锦纶的加入可增加面料的耐磨性,并有闪烁光泽,但用量不宜太多,否则影响柔软手感。

1.2规格设计通过对面料风格要求的把握和纤维特性的对比分析,最终确定采用棉:锦纶:涤纶为50:30:20的混纺比例。

以棉为主体,保证舒适透气性,锦纶的加入增加面料的弹性和爽滑手感,涤纶的加入可以提高面料的丰满度、悬垂感和花色效果,更具有毛纺风格。

在织物设计上采用中纱支大紧度设计,增加面料的精细度和品质感,正反斜纹组织的不同排列使面料在粗犷中富有细致韵味,尤其是在整理后风格更加优雅、舒适。

面料定位为秋冬时装面料。

价格定位25-30元/米.人群定位28-45岁高品味的优雅男士.综合以上因素,最终面料规格确认为:50/30/20JC/N/T14.7tex × 50/30/20 JC/N/T14.7tex × 736根/10cm × 500根/10cm × 141.6cm,组织采用3/1和1/3联合组织.2 工艺流程设计2.1.纺纱工艺流程锦纶:清花—梳棉—予并—涤纶:清花—梳棉—予并——混并(三道)—粗纱—细纱—络筒棉:清梳联—予并—精梳—2.2织造工艺流程整经—浆纱—穿筘—织造—检验—分等—修织—成品2.3染整工艺流程烧毛—平幅炼漂—丝光—松式染色—松式柔软3 重点工序关键技术要点和措施3.1纺纱工序3.1.1原料的性能指标原棉指标:配棉成份:91%美棉,9%新疆棉3.1.2纺纱工艺的实施该品种经纬纱均为棉/锦纶/涤纶混纺纱,锦纶为N-66,弹性伸长大,且静电超出一般化学纤维,单独生产难度相当大,纺纱时棉卷蓬松成型不好,横向均匀差破洞多,梳棉时棉网从双辊出来后紧紧贴附在光辊上,不能成网。

涤棉混纺纱的生产流程

涤棉混纺纱的生产流程涤棉混纺纱是一种常见的纺织原料,由涤纶纤维和棉纤维混合而成。

涤棉混纺纱具有涤纶纤维的耐磨性和棉纤维的柔软透气性的优点,广泛应用于服装、家居纺织品等领域。

下面将介绍涤棉混纺纱的生产流程。

一、纤维准备涤棉混纺纱的生产首先需要准备涤纶纤维和棉纤维。

涤纶纤维是由聚酯合成纤维制成,而棉纤维则是从棉花中提取的。

在纺织工厂中,这两种纤维通常以原材料的形式进入生产线。

二、纤维混合涤棉混纺纱的生产过程中,涤纶纤维和棉纤维需要进行混合。

通常情况下,涤纶纤维和棉纤维按一定比例混合,以达到所需的纺织效果。

混合纤维的比例可以根据不同的产品要求进行调整。

三、纤维开松为了使混合纤维更加均匀,纤维需要进行开松处理。

这一步骤通常通过纺纱机来完成。

纺纱机会将纤维进行拉伸和梳理,使纤维间的交错更加紧密,提高纱线的质量。

四、纤维纺纱纤维开松后,就需要进行纺纱。

纺纱是将纤维进行加工,使其成为纱线的过程。

在涤棉混纺纱的生产中,常用的纺纱方法有环锭纺和气流纺。

环锭纺是一种传统的纺纱方法,它通过环锭纺纱机将纤维进行拉伸和扭转,形成纱线。

这种方法可以使纱线更加牢固,适用于制作耐磨性较高的纺织品。

气流纺是一种较新的纺纱方法,它利用高速气流将纤维吹散,并通过旋转的喷嘴将纤维捻合成纱线。

这种方法可以使纱线更加柔软,透气性更好,适用于制作舒适度较高的纺织品。

五、纱线整理纺纱完成后,纱线需要进行整理。

整理的目的是使纱线更加光滑、均匀,并去除其中的杂质。

整理通常包括浸泡、清洗、染色等工艺。

六、纱线检验在纱线整理完成后,需要进行检验。

检验的目的是确保纱线的质量符合要求。

常见的检验项目包括纱线的强度、断裂长度、扭力等。

七、纱线包装纱线检验合格后,需要进行包装。

包装通常采用纸管盘或塑料管盘的形式,以便于运输和储存。

八、成品质检成品纱线需要进行质检。

质检的目的是确保成品纱线的质量符合要求。

常见的质检项目包括纱线的细度、均匀性、外观等。

以上就是涤棉混纺纱的生产流程。

阳离子涤纶/棉混纺纱工艺设计和产品开发

2 . 2 / 2 9 . 0 0 3 2 . 4 3 . 4 6 9 . 8 7

1 . 6 7 5 8 9 8 3 8 . 4 2 l 1 0 8

细度/ d t e x 长 度/ mm 单纤维 强度/ C N ・d t e x 卷 取数 个 ・( 2 5 mm) 一

l _ 2 工 艺 流 程

棉纤维 的前纺 : r 序 的: 1 : 艺采用常规 工 艺,根据成纱质 量和成本 要求,确定选择 1 9 %~ 2 1 %的精梳落 棉

率。

阳离 _ f可染 涤纶纤 维: 开清棉 A 0 0 2 D —A O 0 6 B —A0 3 6 c( 梳针) 一A0 9 2 一A 0 7 6 一梳棉 A1 8 6 D一条 子①

2 . 1 清花 工序 工艺特点

由于阳离 子可染性涤纶 纤维强力小 ,静 电现象严 重 ,易损 伤,在阳离 子可染性涤纶上 喷洒 0 . 8 %抗静

收 稿 日期 :2 0 l 3— 0 5一 l 3

作 者 简 介 :赵 博 ,男 , 中原 丁学 院 , 硕 上 。研 究 方 向 :新 工 艺 、新 器材 、新 材料 和 新 技 术 ( 河南 郑州 4 5 0 0 0 7 )

棉纤维 :开清棉 A0 0 2  ̄A0 0 6 B- + A0 3 6 B—A0 3 6 c —A 0 9 2 一AO 7 6 一梳棉 Al 8 6 D一并条 F A3 0 2( 棉 预

并条机) 一条卷 F A 3 3 l 一精梳 F A 2 5 1 一条子② ①②】一 并条 F A 3 0 2( 三道 )一粗纱 A 4 5 4 G一细纱机 F A 5 0 6 A- - - 意大利 萨维奥络 筒机 一成包 。 2 主要 工序特点 及关键 技术 。 。

中空涤纶与棉混纺纱的生产

大 , 层闻棉 柬粘 附力 增加 , 棉 因此 易出现棉 卷 棉层

粘 连 现象 。针对 中空 涤 纶纤 维 的特性 , 我们 采 取 了三项措施 : 1 将 A 7 () 0 6型成卷 机 第二根 紧压罗

拉 加温 , 棉层 表面 熨 平 , 柬 伏 贴 ;( ) 理 棉 使 棉 2合 卷 加压 , 层本 身加 压要重 , 加棉层纤 维 的抱合 卷 增

( 山东基德 纺织 科技 有限公 司)

纤 维 与黑 涤纶原 料 排 包 的合 理 性 , 照 设计 排 包 按

O 前言

中空涤纶 纤 维具 有 良好 的保 暖性 , 系杜 邦 公

司仿 真北极 熊 毛 的 中空 特征 而 研 制 的新 型纤 维 , 它能 将温 暖 的空 气 包 在 纤维 中 , 与外 界 冷 空 气 隔 离 , 用此 纤维 制成 的布料 , 有舒适 、 暖 、 盈 使 具 温 轻 的特 点 。所 有 特许制 造商 均可 将用该 纤维 纺制 的

1 配棉

目前 , 公 司 使 用 美 国 杜 邦 公 司 生 产 的 T 我 ・

7 7 型 中空涤 纶纤 维 , 度 为 1 5 de , 度 为 2W 细 . t 长 x

ห้องสมุดไป่ตู้

度 ;3 改 进 针 布 型 号 , () 锡林 采 用 释 放 性 能 好 的

A 21 C 8 5×0 8 5型针 布 , 夫 采用 转 移 能 力强 的 16 道 A M0 2×0 8 0型 针 布 , 试 验 , 维 转 移 率 由 I 3 19 经 纤 56 . %提 高 到 9 1 , . % 盖板 选 择 7 2型针 布 , 于 0 优

3 m。在 实 践 中 , 们 在 原 料 管 理 上 特 别 注 重 8m 我

棉铜离子改性涤纶混纺纱的生产

进行 介绍 。

1 原 料 性 能

铜 离 子 改 性 涤 纶 纤 维 指 标 : 度 13 tx 细 . 3 de ,

作 者 简介 : 治 海 ( 9 5 ) 男 , 理 工 程 师 , 密 ,6 5 0 孙 17 ~ , 助 高 2 10 收 稿 E期 :0 0 0 — 1 t 2 1 -5 1

关 键 词 : 铜 离 子 改 性 涤 纶 纤 维 ; 梳 棉 ; 纺 纱 ; 合 ; 量 不 匀 率 精 混 并 重 中 图 分 类 号 :S0 . T1 2 4 文 献 标 志 码 : B 文 章 编 号 :01 45 21 )1 0 1 3 10— 1 (00 1- 4- 7 0 0

摘 要 : 为了顺利 的纺制 出棉铜 离子改性 涤纶混纺纱 , 开清棉 工序提 高纤维转移 率; 梳棉 工序适 当分梳 纤

维 ; 条 工序 采 用三 道 并合 ; 纱 采 用适 宜的 捻 系数 , 止 意 外 牵伸 ; 纱 采 用 重 加 压 、 小 的后 牵 伸 倍 数 和 钳 口 并 粗 防 细 较

强 、 于织造 等 特 点 。铜 离 子 改 性 涤纶 纤 维 用 于 便 纺制家 纺产 品 , 以改 善纯 棉制 品 的质感 , 决 日 可 解

A 3 E型 混 开 棉 机 — A 0 A 型 开 棉 机 — 05 F 16 F 36 A 0 A型并 条 机— A 0 A型并 条机 F 36

隔 距 、 大 的后 牵伸 隔距 ; 筒 适 当 降低 络 纱 速 度 、 严 电清 参 数 设 置 , 棉/ 离子 改性 涤 纶 6 / 1 . x混 纺 较 络 加 使 铜 9 3 7 t 9 e

棉与涤纶混纺本色纱线-最新国标

棉与涤纶混纺本色纱线1 范围本文件规定了棉与涤纶(棉型纤维)混纺本色纱线的术语和定义、产品分类、标记、要求、试验方法、检验规则和标志、包装。

本文件适用于环锭纺(含传统环锭纺、赛络纺、紧密纺、赛络紧密纺)生产的棉与涤纶混纺本色纱线。

2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 2543.1 纺织品纱线捻度的测定第1部分:直接记数法GB/T 2910.11 纺织品定量化学分析第11部分:纤维素纤维与聚酯纤维的混合物(硫酸法)GB/T 3292.1 纺织品纱线条干不匀试验方法第1部分:电容法GB/T 3916 纺织品卷装纱单根纱线断裂强力和断裂伸长率的测定(CRE法)GB/T 4743-2009 纺织品卷装纱绞纱法线密度的测定GB/T 8170 数值修约规则与极限数值的表示和判定FZ/T 01086 纺织品纱线毛羽测定方法投影计数法FZ/T 01050 纺织品纱线疵点的分级与检验方法电容式FZ/T 10007 棉及化纤纯纺、混纺本色纱线检验规则FZ/T 10008 棉及化纤纯纺、混纺纱线包装标志3 术语和定义本文件没有需要界定的术语和定义。

4 产品分类、标记4.1棉与涤纶混纺本色纱线产品以不同生产工艺、混纺比及线密度分类。

4.2 环锭纺的生产工艺包含传统环锭纺、赛络纺、紧密纺及赛络紧密纺。

4.3棉与涤纶混纺本色纱线的生产工艺过程和原料代号用英文字母表示:赛络纺代号为AA、紧密纺代号为JM、赛络紧密纺代号AA JM,传统环锭纺生产工艺代号不作标识;精梳纱线代号为J,普梳纱线不作标识;涤纶代号为T,棉代号为C。

4.4产品混纺比以公定质量比表示,一般按纤维含量递减顺序列出,当两种纤维含量相同时,纤维含量排列顺序可任意。

4.5 棉与涤纶混纺本色纱线标记时,应在线密度前标明纱线的生产工艺(或代号)、原料名称(或代号)及其混纺比。

涤棉混纺纱的生产流程

涤棉混纺纱的生产流程涤棉混纺纱生产的难点是既要保证生产顺利、防止粘缠、降低纱疵、减少棉结、稳定比例,又要尽量使用回花,因此在各工序的工艺设计、专件选择、空调管理、运转操作等方面应注意。

下面是涤棉混纺纱的生产流程:1)棉:清花→梳棉→预并→条卷→精梳2)涤:清花→梳棉→预并3)棉+涤:混并1→混并2→混并3→粗纱→细纱→络筒清梳工序在清花工序,棉纤维可按正常纯棉纱的方法生产,涤纶则要防止粘卷和破卷,可采用夹粗纱、加热和重加压等方法来解决。

在梳棉工序,在加强对棉分梳的同时,不可忽视对涤纶的分梳,否则成纱棉结和疵点也会比较高,尤其对精梳涤棉纱,以及一些有单染要求的涤棉布种,如涤纶分梳不良,单染棉后布面会显露出很多白色涤纶棉结和粗节,严重影响布面外观。

要加强涤纶的分梳,可选用密度较大的针布,如锡林针布选用AC2525×01560型。

锡林盖板隔距适当偏紧掌握,产量和生条定量适当偏低,有条件的话,加装预分梳板和固定盖板等分梳元件。

并粗工序专件选用。

为兼顾条干和生产顺利,并条胶辊硬度宜选用邵尔A82度,粗纱胶辊宜选用邵尔A75度,并进行适当的涂料处理。

并条工艺对于涤棉混纺纱,并条工序的重点是速度、并合数、后牵伸配置及条子定量。

对于精梳涤棉混纺品种,出条速度不能过高,否则易导致意外牵伸和飞花纱疵,一般以280 m/min以下为宜。

并合根数以6根为宜,过多则需提高牵伸倍数。

由于涤纶和棉纤维的伸缩性能不同,混合条子有一定的弯曲和起皱,如果后牵伸倍数小,条子在后区没有伸直,进入主牵伸区后会造成牵伸力波动太大而出“硬头”,因此,后牵伸倍数不能过小,一般头并以1.5~1.6倍、二并1.3~1.4倍、末并1.25~1.30倍为宜。

另外,条子定量不能过轻,否则会使须条过薄,在集束区产生破边,形成“大疙瘩”纱疵,这种情况在二并更容易出现。

以JT/C 65/35 18.3 tex纱为例,一、二、三并定量可选22 g/(5 m)、22 g/(5 m)、21 g/(5 m)。

涤棉混纺纱的生产流程(一)

涤棉混纺纱的生产流程(一)涤棉混纺纱的生产介绍涤棉混纺纱是一种由涤纶和棉纤维混合制成的纱线。

它结合了涤纶的耐久性和棉纤维的吸湿性,具有舒适度和耐用性的优点。

本文将详细介绍涤棉混纺纱的生产过程。

原料采购1.纱线制造工厂首先需要采购涤纶和棉纤维作为原料。

2.选择优质的涤纶和棉纤维供应商,并与其建立长期合作关系。

3.需要确保原料的批次和质量稳定。

混纺配比1.根据产品要求和市场需求,制定涤棉混纺纱的配比方案。

2.配比方案通常包括涤纶和棉纤维的比例、纤维长度等指标。

3.由经验丰富的工艺师根据配比方案进行相应的计算。

纤维预处理1.涤纶和棉纤维需要先进行预处理,以去除杂质和提高纱线质量。

2.涤纶经过熔融纺丝和拉伸工艺,形成纤维丝。

3.棉纤维经过开松、清洗和除尘等工序,确保纯净度。

混纺纱线生产1.将经过预处理的涤纶和棉纤维按照配比方案混合,形成纤维混合物。

2.将纤维混合物送入纺纱机进行纺纱工艺。

3.在纺纱机上,纤维经过拉伸、加捻等工序,形成涤棉混纺纱线。

纱线检验和包装1.从纺纱机取下纱线,并经过丝光、染色等处理,提高纱线品质。

2.对纱线进行严格检验,包括强度、细度、色牢度等指标。

3.合格的纱线将被卷绕成纱锭或纱管,然后进行打包和标识。

成品质检和出厂1.对纺好的涤棉混纺纱进行最终质检,确保质量符合标准和要求。

2.符合质检要求的涤棉混纺纱将被放入仓库进行储存。

3.出厂前,按照客户订单的要求,将涤棉混纺纱整理、打包,并安排发货。

结论涤棉混纺纱的生产过程经过严格的原料采购、混纺配比、纤维预处理、纺纱、检验等环节。

通过这些工艺,可以生产出质量稳定、符合市场需求的涤棉混纺纱线。

这种纱线具有涤纶和棉纤维的优点,可被广泛应用于纺织行业。

优点涤棉混纺纱具有多种优点,使其成为纺织行业的理想选择:1.耐久性:涤纶纤维具有出色的耐久性,使涤棉混纺纱更加耐用,不易磨损或变形。

2.吸湿性:棉纤维具有良好的吸湿性,能够吸收和释放体内和外部的湿气,使涤棉混纺纱具有良好的透气性和舒适度。

改性涤纶棉Viloft绢丝混纺面料的开发

(t o o rnho S adn n i e ueC p a C . Ld ) 5 C t nB ac f h n ogWat r r ai l o ,t. o l t aV t t

绢丝 、 纤 维 的 混 纺 比 例 分 别 为 4 % 、0 、 棉 0 2%

1 % 、0 , 0 3 % 以增 加可 纺性 , 提高 纱线 强力 , 大 限 最 度 地 发挥 各种 纤维 的优 良特性 。面料组 织结 构为

5 3直 贡 + 53横 贡 , 纬纱 均 为 1. e , 密 / / 经 47t 经 x

棉投 料前 对原 料进行 预处 理 , 洒水 及抗静 电剂 , 喷

混 和 生 条 干 定 量 2 . / 锡 林 转 速 0 5 g5 m,

30rmn 刺 辊 转 速 80 / i,道 夫 转 速 3 i, / 2 rrn a 2 / i, 林 与 盖 板 隔 距 0 2 m、 .0 m 1rmn 锡 .3m 02 m、 02 02 0 2 .0mm、.0mm、.3mm, 力牵 伸 12 张 .7倍 , 给棉 板 ~刺 辊 隔 距 03 m, 辊 ~锡 林 隔 距 .0 m 刺 0 1 .8mm, 锡林 与道 夫 隔距 0 1 m。经 测 试 , .3m 混 和生条 条干 C .% , V35 生条 重量不 匀率 4 1 。 .% 343 并条 工序 .. 并 条机 前 罗拉 速度 130rri, 2 an 其他 主要 工 /

表 1 纤 维 物 理 指 标

乳酸 , 促进 新 陈 代 谢 , 速 消 除疲 劳 , 复 活 力 。 快 恢 Vlt if是一 种新 型木 浆纤 维 素纤 维 , 有 较好 的强 o 具 力、 弹性 , 其扁 平截 面 所构成 的 大量空 间 气囊 可 且

【doc】多组分混纺纱生产中纤维的混和问题(一)

多组分混纺纱生产中纤维的混和问题(一)J上海纺织科技SHANGHAITEXTILESCIENCE&TECHNOLOGY44l技术讲座兰曼釜旦:篁塑堂:篁!!塑VOI.33NO.11.2005多组分混纺纱生产中纤维的混和问题(一)吕恒正(天津天鼎纺织集团公司,天津300182)摘要:市场需要多组分混纺纱,但纺纱厂中多组分纤维的混和方式落后,文章在分析各种落后混和方式的缺陷以后,提出了比较具体的改进建议与实施方法.关键词:混纺纱;混纺;抓包机;混并中图分类号:TS106.41文献标识码:B文章编号:1001—2044(2005)11—0044—03 Fibermixingprobleminproducingmulti—fiberblendedyarn(I) LUHeng—zheng(TianjinTiandingTextilegroupCo.,Tianjin300182,China)Abstract:Multi—fiberblendedyarniswelldemandedbythemarket,butthefi bermixinginmulti-fiberblendedyamproductioninspin—ningmillsisfarlaggedbehind.Inthispaperareanalyzedshortcomingsofthiso ut—o~timewayoffibermixingwithsomeimprovingsugges—tionsandpracticalmethodsoffibermixingputforward.Keywords:blendedyarn;blending;baleplucker;mixing1市场的变化1.1社会需求的变化加入WTO以后,我国的纺织品直接面向国内国外两个市场,社会需求向高层次发展,主要体现在以下四个方面.(1)实用化,崇尚环保绿色纺织品.如采用具有抗霉,抑菌,防臭,防腐或经微量元素生化处理,能改善人体微循环,对多种疾病有辅助治疗作用的各种保健纤维织物和各种功能性纤维(防紫外线,远红外线,免烫,防污,防尘,防静电,阻燃等)织物,做到”穿出健康”.(2)舒适化,崇尚智能化,触感好,随身性好的纤维织物,如吸湿快干,保暖质轻,有适度弹性使穿着者有舒适感的织物.(3)个性化,能体现个人爱好的色彩,款式,图案和能显现个人风度,风格和独特美感的织物.(4)时尚化,在健康,环保的基础上,利用纺织品的流行色,流行款式,立体感等,形成高品位文化,不断创造新鲜感的广告织物.1.2高科技纤维的发展(1)基因工程在动,植物纤维上的应用.基因工程可对许多动,植物纤维无害化改性,能派生出彩色棉纤维,超细绵羊毛,超细桑蚕丝等多种纤维,而彩棉,彩毛纱不需印染,色泽度越洗越鲜,既减少后加工成本,又减少印染用水对环境的污染.(2)纳米技术在纺织工程上的应用.纤维,纱线问都存在许多远大于纳米微粒的微孑L,经处理的无机纳米微粒(1~100nm)可采用植入,吸附,涂层等各种方法,或植入化学纤维原料内部,制出抗菌,防臭,远红收稿日期:2005-09-20作者简介:吕恒正(1932-),男,天津市人,教授级高级工程师,从事纺纱工艺和产品的开发研究.外,防静电,抗紫外线,抗电磁波等高强高模纤维,或采用纳米助剂或涂层方法,改善天然纤维之不足,使织物增添某些适合市场需求的功能.(3)新纤维材料不断出现.绿色环保的新型纤维素纤维,如Tencel,Lyocell,Modal及聚乳酸,甲壳素纤维,还有品种繁多的化学新纤维,为多组分纤维纺纱提供了极其丰富的物质基础.纺织品市场正在向求新,求变,求时尚,个性化方面发展,多组分纤维的混纺织物应运而生.1.3市场运作(1)企业的积极行动.2004年4月在北京中国国际纺织纱线展上,国内多家纺纱厂纷纷推出了羊绒,彩棉,棉,麻,兔绒,大豆纤维,竹纤维,天丝,莫代尔以及各种细旦,超细旦化学纤维的混纺纱,琳琅满目.2005年4月北京第二届中国国际纺织纱线展上,则有更多的国内外厂商展示了多组分纤维混纺纱线及其面料.(2)多组分纤维纱线在发展.多组分纤维纱线在发展的纤维原料,已由传统的天然纤维,棉型涤,腈,丙纶等的纯纺及其两组分混纺,逐渐发展到绿色环保纤维,各种差别化和功能性化学纤维,细旦和超细旦纤维,经改良后的无害生态天然纤维的两组分及两组分以上的多组分纤维的纺纱.在今日我国的市场上,多组分纱线的种类不断增多.(3)多组分纤维纱高档面料缺乏.高档面料主要是多组分复合纱线的织物.利用多组分纱线各自的特点,通过混纺,交织,织物组织结构设计和多层织物的复合等手段,加上优良的后整理印染技术,组合成各种高档面料.对国外纱样进行分析,其纤维组成成分常在5~6种以上,而国内产品则因为国产混纺纱线纤维兰曼堡旦:筻塑鲞:篁塑v0I.33N0.11.2∞5SHANGHAITEXTILESCIENCE&TECHN0L0GY上海纺织科技组成成分太少,不能满足要求.2多组分纤维混纺的优点(1)扩大了纤维原料的资源.可保证多组分纤维在生产时有长期稳定的纱线质量,让纺纱企业有更多纤维原料选择的机会,可在满足用户需求的前提下,降低纺纱成本.(2)取长补短,改善纺纱性能.天然纤维吸湿透气性好,柔软,舒适,但纤维长度差异大,强力低,抗皱性差.化学合成纤维吸湿透气性差,纺纱时易产生静电,但纤维整齐,强力高,抗皱,耐久,保形性好.纤维素纤维的吸湿透气,柔软陛同天然纤维,且纤维整齐度好,但强力较低.当天然纤维,化学合成纤维,纤维素纤维以适当配比混和后,实行多组分纤维的混纺,则各种纤维原料互相取长补短,可使其纺纱性能大大改善或提高.(3)汉密尔顿(J.B.Hamilton)效应.汉密尔顿通过试验证明混纺纱中纤维沿混纺纱径向转移的规律是:较细的纤维有向纱的内层转移的趋势,较长的纤维和初始模量高的纤维也有同样效应.在此三因素中,纤维的长度和细度的影响较大,这一效应,已被越来越多的纺纱厂所采用.例如与羊绒混纺的纤维,欲突出混纺纱中羊绒的光泽,柔软,滑爽等风格,必须选用长度长于羊绒,细度细于羊绒的纤维,使羊绒纤维趋向混纺纱的外层表面,突出其风格.(4)匹染闪色效应.对混纺,交织织物匹染时,因纤维间染色性能有差异,或利用同一染料对多组分纤维的亲和力不同,可在同一织物上出现不同色调,使之产生闪色效应,增加美感.(5)改善织物外观与质感.弹性纤维混纺织物随身服用性能好,有紧身感;高收缩纤维混纺织物则有膨体效应,可产生起皱,折叠性美感,也可产生簇绒,保暖,雍容华贵之感.(6)市场的快速反应.多组分纤维混纺的特点是品种多,批量小,品种翻改快,几乎能在24h内提供客户所需要的纱样,生产线弹性极大,产量,质量的调整极其方便,这是传统纺纱生产线所不可能实现的.3多组分纤维混和的要求多组分纤维间的混和质量与混纺纱的质量密切相关,其要求远高于传统纺纱工艺.3.1纤维间的均匀混和均匀的混和始终是多组分纤维混纺的要求,因为混纺纱的功能都是由各组分纤维的特性来体现的.故在纺纱工艺上要尽可能做到各多组分纤维间的均匀混和,这就要求从抓包机的瞬时混和到多仓混棉机的随技术讲座I45机混和,都要在现有技术的基础上改进提高.3.2混纺比的精确控制国内的混纺纱已多至5组分不同性质,色度纤维的混纺,各组分纤维所占的比例决定着混纺纱的功能, 特性.在混纺过程中,如因工艺,设备,操作,管理等方面的原因,造成原定的混纺比受到破坏,纺成的混纺纱的功能,特性也产生变化,这是用户所不能接受的. 3.3保持长期质量稳定除达到与纯纺纱一样的有关质量指标以外,对混和均匀度和混纺比质量指标的要求,不只是某个批次, 某一时间内能达到,而是要能长期地无批次地实现一致.因为后道工序的用户多为最终产品生产企业,都具有品牌,商标概念,如果没有质量长期稳定的纱源, 品牌,商标将会因纱线质量的波动而受影响.4现行多组分纤维的混和方法棉纺生产工序存在包,卷,条,网,粗等5种工序的组合混和方法,可用配合方法高达好几十种,现择其有代表陛的8种方法叙述如下.4.1包混根据混纺比,两种不同性质的纤维包按包重折成棉包个数,同时在圆盘抓包机或往复抓包机上配盘两组分混和.4.2小量和花与盘混两种多组分纤维的混和,其中一种混纺比过小,这时采用人工按比例小量称量在A006B(C)或A092A型棉箱机械后部水平帘上喂人,通过棉箱两组分混和后送至后方成卷机成卷.4.3二次卷混一种纤维利用4.1或4.2节叙述的方法与另一种纤维两组分混和成卷,此两组分混和卷再从A066B (c)或A092A后部水平帘喂人,可以与另一种纤维再次混和成卷,形成三组分纤维的混和卷,此法需占用两套开清棉机组.4.4卷混两种待混和纤维,各自由开清棉机成卷,按比例控制成卷定量,在卷喂梳棉机上双卷喂人成两组分混和, 混和均匀度较高,需占用两套开清棉机组,且混纺比受限制.4.5条混混纺纤维各自制成生条,在并条机上混和,可进行反复多次的多程式(三或四道并条机)混和,以控制混纺比,混和的纤维种类可高达六至八组分,但每一组分纤维生条需占用一套开清棉机组,受设备限制.I上海纺织科技SHANGHAITEXTILESCIENCE&TECHNOLOGY46I技术讲座4.6网混混纺纤维各自制成生条,通过精梳准备机械中的条并卷联合机或条卷机一并卷机实行网混,其混和均匀度高于条混,混和的纤维种类可达六组分,占用设备情况同4.5节.但对那些不需精梳的纤维会造成损伤,原料有损失.4.7卷条组合混上述4.4与4.5或4.6节作组合混和,既有卷混的高均匀度,又有条混或网混的高混纺比控制精度,设备占用情况相同.4.8粗纱混混纺纤维各自制成粗纱,粗纱定量按混纺比设定,两种粗纱同时喂入细纱机,在牵伸装置的牵伸并合中实现两组分混和.由于牵伸胶圈中两根粗纱仅相邻一侧有混和作用,故混和的均匀度较低.现多采用赛络纺(Salospun)或赛络菲尔纺(Salofilspun),但混纺比都受限制.上述八种混和方法的比较见表l.表1八种混和方法优劣比较包包混,人工二次二卷条条并卷粗卷,并项目混小量和花巷混混混/并巷纱混组合混和均匀度CCBBDADA混纺比DDCCABAA控制精度长期稳定性DDCCBBAA人为因素影响DDDDCBAB生产效率ABBBDCCD设备利用率AACBDCDD劳动强度DDCBCBAC劳动环境DDCBCBAC回花回用AABBDCAD管理难易ADCBDBAD原料损耗程度BBBBCDAC成本AABBCDBDZ混和纤维品种222~322~622~8~殳表1中A表不优,B表不好,C表不一般,D表不差.租纱混和时需改造粗纱架及增设细纱断头自停装置(采用赛络纺,赛络菲尔纺时). 5新型混和方法的开发5.1现行混和方法的缺陷5.1.1纤维混和的均匀度(1)混和机理上的缺陷.包混一直沿袭至今,历来兰曼竺旦:篁塑查:蔓塑VO1.33N0.11.2005都是随机混和.存在的问题是:其一,抓包机抓起输出的纤维,是按照纤维包的排列有序进行的,由于没有及时控制这一环节,抓包机有序输出的纤维进入后部混棉箱后,变为无序的随机混和,这种混和,无论是短片段还是长片段,与有序的非随机混和相比,其混和的均匀度相对较低;其二,多仓混棉机各仓纤维间的混和在采用气流输出时,没有实行横铺直取方式,降低了纤维混和的均匀度.(2)瞬时混和能力差.造成此一缺陷的原因有两点:一是因为参与混和的各组分纤维包的密度和回潮率常有较大差异,即使配盘混和时已计及这些差异,抓包机的抓包打手从纤维包上抓取纤维的几率仍有差异,典型的例子如涤粘混和,涤纶的回潮率约0.4%,而粘胶的回潮率大至10%以上,抓包打手抓取纤维时,涤纶较松散,粘胶较紧实,抓取的纤维往往是涤多粘少;二是现行抓包机瞬时抓取点少,瞬时混和几率低.对包混而言,瞬时混和是后续一切混和效率的基础,由于混和基础差,欲求多组分纤维间的均匀混和.后工序被迫采用多程式或组合式混和方式,需要更多人力,物力的投入.(3)混和方法上的缺陷.现行的主要混和方法是多程式条混(三道或四道并条机混).通过多根条子并合,降低重量偏差,改善并控制重不匀率,一直就是纺纱工艺中行之有效的方法.但作为多组分纤维间的混和,有其固有缺陷,其一,纤维条子间的混和仅发生在条子相邻一侧,其主体部分纤维仍不相互接触,大部分主体纤维不产生混和作用,为求得纤维间的均匀混和,不得不采取反复多道的多程式混和,以弥补其混和作用的不足;其二,条子经反复多道并合,牵伸后,过烂过熟,使其在下道工序(粗纱机或新型纺机)导条架上的意外牵伸大,倒条时致黏条,劈条,毛条增加,既恶化条干,又增加纱疵.精梳准备的条并卷联或条卷一并卷的网混,可有较高的均匀度,但对那些不需要经过精梳的本色或有色的纤维,就意味着纤维原料的大量损伤.有人曾对条混与盘混进行过试验对比,数据列于表2,混纺纤维为Viloft与中空涤纶,混纺比为50/50.从表2可看出,盘混远优于条混.表2条混盘混质量对比混和细纱条干CV/%细节/个?km粗节/个?km棉结/个?km毛羽/根?(1Ore)方法lcmI2cml3cml4cmf5cm}7cml10cmJ12ctrl条混17.813215681135.6l305l112l41I16.8f2.8l1.5l1.0盘混14.9498042759.4l112.8{22.5l6.3l2.010.5j010.15.1.2混纺比的控制精度问题混纺比控制的精度是混纺纱重要的工艺参数之一,因为混纺比的变化会直接影响混纺纱的特性,色度等,现行的混纺是等到纺成纱了,才进行混纺比的测定,对混纺比精度的控制是试验加经验加严格的管理.事实上,在一种确定的混纺模式中,参与混纺的各组分纤维(下转第63页)!曼竺!星:篁塑堂:篁!塑V0I.33N011.2005SHANGHAITEXTILESCIENCE&TECHNOLOGY上海纺织科技I测试分析I63软件设计的出发点为:水润湿织物后,织物润湿区域与未被润湿区域的图像在灰度值上发生较为明显的变化(见图1),以及根据图像的灰度直方图的分布(见图3),可把图像视为具有不同灰度级的两类图像(目标和背景)的组合,通过选取合理的阀值,将图像二值化处理(分为区分润湿区域和非润湿区域),以获得润湿区域的面积.图3图像的灰度直方图分布2.4图像处理要点由于织物未被润湿区域与被润湿区域的图像对比度相差不大,没能充分利用255级灰度,如图3灰度直方图所示,基本集中在100~200之间.此外,图像在采集,量化和传输过程中会产生各种干扰,影响图像特征的提取和测试结果,因此在图像特征提取之前,必须对图像进行预处理,即对图像进行图像灰度级分布进行修正和去噪处理,以提高图像的质量.r~2-s]阀值选取得合理与否,关系到最后能不能正确反映润湿面积,关系到整个测试系统的精度和正确性. 阀值取得过大,提取的润湿区域将比实际的大;相反会将图像中的润湿区域误判为不润湿区域.尽管目前有多种方法可用于确定阀值,但不同类型的图像选用的方法有所不同,其基本原则是尽量避免受人为因素的干扰,自动化程度高,与实际图像的差异小等.对于润湿图像的二值化处理,一维熵最大阀值分割法基本能满足上述要求j.3测试结果实验选取几种形状各异的润湿图像,并使用图像分析测试法和剪纸称重法进行对比,具体方法为:液滴在织物上传导2min时,将图像拍摄下来,随后迅速将润湿区域外形描绘在匀质的纸上,并用剪刀剪下称重,每个试样剪五个,取其平均值.由于水滴在织物上润湿的过程是个动态过程,为了避免时间对图像法和剪纸称重法的影响,故选取2min时的润湿图像作为对比图像(此时面积的扩散已基本停止),实验结果如表1.两种测试方法所得实验数据之间的相对误差均在5%之内.表1图像法和剪纸法润湿面积匕较类别12345图像法/mm1216.871103.8O821.8O916.77505.14剪纸法/mm1238.541132.99833.84934.17523.97相对误差/%1.72.51.41.83.54结语运用数字图像分析技术对织物的润湿面积进行自动,快速,动态测量是一种准确有效的方法,这为进一步研究织物导湿性能提供了依据.参考文献:[1]王其.大豆纤维性能与导湿快干功能针织物研究[D].东华大学博士生论文,2002.[2]刘榴娣,等.实用数字图像处理[M].北京:北京理工大学出版社, 1998.3—5.[3]张远鹏,等.计算机图象处理技术基础[M].北京:北京大学出版社,1996.20~23,89~93.[4]章毓晋.图象处理和分析[M].北京:清华大学出版社,1999.84—85.[5]夏良正.数字图像处理[M].南京:东南大学出版社,1999.218~240.[6]谢梅娣.针织物导湿性研究[D].东华大学硕士论文,2004.1lll,l,l,’,l,l,l’l,l,l,l,l,l,,,l,l,l,l’l,l,ll’,l,lll’lllllllllll’l’l’’’l’l’l’l’l’’ll’l’l’l’l’lll’l (上接第46页)在普梳或精梳中的落率,及其纺出的生条或精梳条定量都是变化的,不进行动态的在线检测与控制很难提高混纺比的控制精度.5.1.3缺乏长期稳定的质量保证严格的管理确实能对质量稳定性的提高起到保证作用,但其中人为因素太多,稍一疏忽,极易造成事故.长期坚持,则困难极大,因此这种方式仅适于小批多变品种的生产,但决不适于创名牌,商标的品种.5.1.4生产效率低如表1所示,除棉包(小量和花)混和仅占用一套开清棉联合机,其他方法都需占用两套以上.为了达到某组分纤维小比例混纺要求,往往采用多程式或组合式(包混加小卷混加条混)混和,不仅管理难度大增,占用机台多,回花种类也多,设备利用率极低,不仅人力,功耗大大增加,且生产效率低,成本因之提高.(未完待续)_’’llllll’llllll’llllll’lllllllll’llllllll’lllllllll’lll’lllllllll,l,lll’’ll’lll’llllll’llllll, :欢迎参加”2005全国现代纺纱技术研讨会”12月10—12日无锡: lllllll’lllltl’llllll91[1lllll●llllll●lllllllllllllllllllllllllllllllllllllllll’llll’’ll’’’’’●一。

超细涤/棉混纺纱的生产实践

利 用超 细涤纶 短纤 开发 了 5 9t . x×2的 T J 5 e / C6 /

常规 纤 维为 0 9~16 /m 。 . .8gc 由此 可见 , 维 的弯 曲刚 度 与纤 维 的细 度 之 间 为 纤 平方 关 系 , 就是 说 当细 度减 为原 来 的 1 1 也 /0时 , 弯 其

L Xio pi g U a — n

( h nhi o 1 o o i , h g a2 0 9 C ia S aga N .9C t nM l S a hi 00 0, hn ) t l n

Ab t a t o p o e t ep o e t so 5 tx sa l oy se n n t pe c t n be d d y m d g a a te t o me a s r c :T rb o t rp r e f h 0. 6 d e tp ep l e t r d l g sa l o o ln e a a u r e h f r d y h i t e a o n n e m q ai .P o e sn a a tr r p i z d a n w p o e s r ui ” kn i e ss p r tl d s i nn a fe h i e s d a n u ly t rc s ig p rmee s ae o t mi e a e r c s o t d n n ma i g S v r e a aey a p n i g y l n m at r e Sl r r w ” t v i s t p t a e p o u e e e u i r d c . s e o h v r d c d b t rq a t p o u t u l y

Ke y wor ds:ul a fn b ;p l ese b e; l n s a l to t - e f er r i i oy trf r i o g—t p e co t n;s i n ng;bl n d y r pn i e de a n;p o e s;t c i a rc s e hn c lmea u e s r me t n

涤棉混纺纱的生产流程

涤棉混纺纱的生产流程一、纱线原料准备涤棉混纺纱的生产首先需要准备涤纶和棉纤维作为原料。

涤纶是化学纤维,通过聚酯化学反应合成,具有优异的耐热性和耐磨性。

棉纤维是天然纤维,主要由纤维素组成,柔软舒适。

在生产过程中,需要根据纱线的比例要求,将涤纶和棉纤维按照一定比例混合。

二、纱线混合在纱线混合环节,将准备好的涤纶和棉纤维按照一定比例送入混合机中进行充分混合。

混合机通过旋转搅拌,使两种纤维均匀混合,确保混纺纱的均匀性和稳定性。

混合后的纤维经过梳理,去除杂质和粗纤维,并形成纺纱的初步原料。

三、纺纱混合后的纤维经过梳理后,进入纺纱机。

纺纱机是将纤维进行细化、拉直和拉薄的设备。

在纺纱机中,纤维被拉伸成细长的纤维束,然后通过纺纱机的旋转运动成为纱线。

纺纱机的辊子会将纤维束旋转成纱线,并通过拉伸和加捻的处理,使纱线更加均匀和强度更高。

四、捻合纺纱后的纱线进一步进行捻合处理。

捻合是指将纱线进行旋转,使纤维间的纱线互相缠绕。

捻合的目的是增加纱线的强度和稳定性,提高纺织品的质量。

捻合的程度可以根据需要进行调整,一般分为低捻、中捻和高捻。

捻合后的纱线经过整理,去除杂质和不良纤维,形成最终的涤棉混纺纱。

五、成品纱质检生产的涤棉混纺纱经过捻合后,需要进行质量检验。

质检主要包括纱线的强度、细度、均匀度等指标的检测。

通过质检,可以确保生产出的纱线符合规定的质量标准。

质检合格的涤棉混纺纱可以进行下一步的加工和应用。

六、包装和存储合格的涤棉混纺纱经过质检后,需要进行包装和存储。

纱线通常以盘装或筒装的形式包装,并在包装上标注纱线的规格、批号和生产厂家等信息。

包装后的涤棉混纺纱可以进行存储和运输,以供后续的织造或纺织加工使用。

总结:以上是涤棉混纺纱的生产流程。

通过原料准备、纱线混合、纺纱、捻合、成品纱质检和包装存储等环节,完成了涤棉混纺纱的生产过程。

涤棉混纺纱具有涤纶和棉纤维的优点,广泛用于纺织行业,生产出的纺织品具有耐磨、耐热、柔软舒适等特性。

涤纶与阳离子改性涤纶混纺纱染色实践

普通的涤纶聚对苯二甲酸乙二酯存在吸湿性低染色性能差容易积聚静电易起毛等缺点随着日常生活水平的提高人们对于衣着的打扮及使用已不是简单的保暖需求而是既要求面料挺括不易皱又要保持手感柔软既要有光泽又要颜色鲜艳

天丝、阳离子染料可染的改性涤纶、羊毛功能性精纺面料的设计开发

关键 词 : 天丝 ; 阳 离 子 染 料 可 染 的改 性 涤 纶 ; 羊毛 ; 导 电丝 ; 织造 ; 酶 处 理

中图分类号 : TS 1 3 4 . 5 文献标志码 : B 文章编 号 : 1 0 0 9 —2 6 5 X( 2 0 1 4 ) 0 2 -0 0 3 5 -0 3

一

披术

2 0 1 4 年 纪代 识校 禾 、 第2 J 9 J

天丝 、 阳离子染料可染 的改性涤 纶 、 羊毛功能性 精 纺 面料 的设 计开, 杭州 3 1 1 2 2 8 ) 摘 要: 介绍 了天丝 、 阳离子染料 可染的改性涤纶 、 羊 毛在 精纺面料设计 与开发 中的应用 , 了解 和掌握天

p r o d u c t s ,c o n d u c t s c o mp a r a t i v e a n a l y s i s o n p h y s i c a l p r o p e r t i e s o f Te n c e l ,mo d i f i e d p o l y e s t e r

g r a s p s t h e p r o c e s s t e c h n o l o g y a n d f a b r i c e f f e c t o f b l e n d i n g o f Te n c e l , mo d i f i e d p o l y e s t e r d y e a b l e wi t h c a t i o n i c d y e s a n d WO O l y a r n ,d e s c r i b e s t h e s e l e c t i o n o f r a w ma t e r i a l ,y a r n s t r u c t u r e ,f a b r i c s t r u c t u r e ,p r o d u c t i o n p r o c e s s ,k e y p r o c e s s t e c h n o l o g y a n d q u a l i t y c o n t r o l i n d e t a i I ,d i s c u s s e s t h e k e y p o i n t s i n t h e p r o d u c t i o n p r o c e s s a n d d e v e l o p me n t o f s u c h

长绒棉涤纶Tencel亚麻混纺纱线的生产

关 键词 : 亚麻 ; 长绒棉 ; 涤纶 ;ecl混 纺纱 ; 艺 ; Tne; 工 质量

中图分类号 ; 1 . 2 T 0 2 1 文献标识码 : S2 B

文章编号: 0. 1( 0 } - 3- 1 1 452 60 0 5 3 0 7 0 30 0

Pr d ci n Pr cie o n —t p e Co t n Po y se o u t a t fLo g sa l to l e t r o c

细பைடு நூலகம் 较细 、 麻粒 少 、 含有 少量 超长纤 维 的高 品质亚

作者简介 : 丛森滋 , 15 男,95年生 , 副教授 , 州,50 5 德 231

收 稿 日期 :0 51-0 20 -02

粗, 短纤维多 , 抱合力差 , 在棉纺设备上几乎不能 纯纺 , 为此亚麻纤维与其他纤维混和后 , 则能不同 程度地改善其可纺性。我们分别进行 了亚麻与三 种纤维采用棉包混 和的优选试验 , 亚 涤纶 、 亚 长绒棉 、 ] ecl 亚]  ̄T ne 按比例分别制成棉卷 , 在 相同工艺条件下的同台梳棉机上分别试纺 , 通过 试纺和分析 , 亚麻与涤纶纤维} 和梳棉棉 网不破 昆 边、 纤维 抱 和力大 、 梳效果 好 , 卷质 量较好 , 分 成 可

麻; 选配品级高 、 长度较长 、 细度较细 、 强力和成熟 度好 的新疆长绒棉 ; 挑选质量稳 定批 次的涤纶 ;

Tne为 非原纤 化 的 AI0型 。各 种 纤 维 的物 理 ecl O 指标 如表 1 所示 。

表 1 长绒棉 、 涤纶 、 天丝 、 麻纤维的物理指标 亚

号纱线 , 其产品不仅充分表现出了亚麻纤维本 身 的特点 , 而且将所有混纺纤维 的优 良特点相结合 ,

涤棉混纺纱的生产流程

涤棉混纺纱的生产流程涤棉混纺纱是一种常见的纺织原料,其生产流程经过多个环节,从原材料的准备到成品的制造,每个环节都需要精心操作和控制,以确保最终产品的质量和性能。

下面将详细介绍涤棉混纺纱的生产流程。

一、原材料准备涤棉混纺纱的主要原材料是涤纶和棉纤维。

首先,需要将涤纶和棉纤维分别进行预处理。

涤纶预处理包括切割、熔融和拉伸,以消除纤维内部的张力,并使其具有较好的延伸性和强度。

棉纤维预处理包括除杂、开松和梳理,以去除杂质和纤维结团,使其具有较好的纺纱性能。

二、混纺在混纺环节中,将预处理好的涤纶和棉纤维按一定比例混合。

混纺的目的是使涤纶和棉纤维充分融合,形成均匀的纤维混合物。

通常采用纺纱机进行混纺,该机器配有多个滚筒,通过滚筒的旋转和纤维的拉伸,使涤纶和棉纤维进行有效的混合。

三、纺纱混纺完成后,需要进行纺纱。

纺纱是将混纺后的纤维进行细化和拉伸,形成纱线的过程。

在纺纱环节中,采用纺纱机进行操作。

纺纱机通过旋转和拉伸的方式,将混纺后的纤维逐渐细化和拉伸,形成细长且均匀的纱线。

纺纱的关键是控制纱线的粗细和强度,以及纱线的均匀度和拉伸度,以满足不同织物的需求。

四、捻线纺纱完成后,需要对纱线进行捻合。

捻线是为了增加纱线的强度和稳定性,使其更适合织造。

捻线一般采用捻线机进行操作,通过旋转和拉伸的方式,将纱线进行捻合。

捻合的程度可以根据不同需求进行调整,以获得不同强度和捻度的纱线。

五、整理捻线完成后,需要对纱线进行整理。

整理是为了去除纱线中的杂质、调整纱线的张力和粗细,并使其具有较好的光泽和手感。

整理一般通过整理机进行操作,该机器可以进行精确的控制和调整,以满足不同织物的要求。

六、成品制造经过整理的纱线可以用于织造不同类型的织物。

根据不同的需求,可以采用不同的织造工艺和设备进行操作。

织造的过程中,需要将纱线穿过织布机上的织机,经过织机上的梭子和织布机构,形成织物的纵横交织。

织造完成后,还需要对织物进行整理和加工,以获得最终的成品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第 38 卷摇 第 11 期摇 摇 摇

2010 年 11 月

摇摇

摇摇

摇 摇 摇 Cotton Textile Technology

揖 43铱

詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨

EJM128K 型细纱机 寅ORION-M 型自动络筒机

D35 C 型自调匀整并条机进行三道混并。 并条工

Sun Zhihai

( Shandong Sunvim Group Stock Co. ,Ltd. )

摇 摇 Abstract摇 To spin cotton copper ion modified polyester blended yarn successfully,fiber transfer rate should be in鄄 creased in opening and picking process,fiber should be carded properly in carding process,three times doubling was a鄄 dopted in drawing process,proper twist factor was adopted in roving process to prevent draft. Heavier press,less back zone draft multiple,less nipper gauge and larger back draft gauge were adopted in spinning process. In winding process winding speed should be reduced properly,electronic yarn clearer parameter should be set strictly,finally cotton / copper ion modified polyester 69 / 31 9郾 7 tex blended yarn could be spun successfully and the yarn quality could reach use de鄄 mands. 摇 摇 Key Words摇 Copper Ion Fiber,Cotton Fiber,Blended Yarn,Doubling,Weight Unevenness

项目

车速

干定量 重量 条干 棉结(杂质)

/ m·min-1 / g·(5 m)-1 CV / % CV / % / 粒·g-1

头并 350 二并 300 末并 250

16. 0 15. 5 15. 0

0. 60 2. 73 0. 12 2. 31 0. 06 2. 02

66(22) 70(36) 82(42)

为提高粗纱质量,选用配有国产超精罗拉和 SKF 弹簧摇架的 FA421A 型粗纱机进行生产。 工 艺配置:粗纱定量 3郾 5 g / 10 m, 锭翼速度 750 r / min,前罗拉速度 174 r / min,后区牵伸 1郾 21 倍,钳 口隔距 4郾 0 mm,轴向卷绕层数 4郾 4 圈 / cm,径向卷 绕层数 16 层 / cm, 设计捻系 数 95。 减 少 粗 纱 定 长,以提高粗纱条干并便于细纱机牵伸。 粗纱条 干 CV 3郾 50% 。 3. 6摇 细纱工序

后区 牵 伸 1郾 94 倍, 出 条 速 度 200 m / min, 定 量 13郾 5 g / 5 m, 条 干 CV 值 3郾 5% , 重 量 不 匀 率 0郾 79% 。 实际生产过程中发现,一次预并后的铜 离子改性涤纶纤维伸直度和重量 CV 不理想,由 于铜离子改性涤纶强力较好,不容易伸直,采用了 二次并合,达到了质量要求,二次预并后区牵伸

铜离子改性涤纶生条中纤维弯钩较多,为提 高纤维伸直度,须对其进行预并,加大预并条胶辊 压力,可以降低生条重量不匀率,并提高条子条干 水平。 罗拉中心距( 前区伊后区) 47 mm 伊52 mm,

摇 摇 由表 1 可知,通过三道并合,条子的重量 CV 及条干 CV 均有明显改善,只有棉杂水平略有降 低。 3. 5摇 粗纱工序

考虑到棉铜离子改性涤纶混纺纱的特点,铜 离子改性涤纶纤维在清棉和梳棉工序要少打轻 梳;由于铜离子改性涤纶纤维的金属光泽与棉纤 维差异较大,并条工序需多次并合,并条道数过多 会使精梳棉条过烂,但道数少,又会在布面上产生 条纹现象,为此,铜离子改性涤纶纤维需要进行两 道预并和三道混并;粗纱工序需合理设置粗纱捻 系数及定长;细纱工序应保证细纱摇架气压的稳

1摇 原料性能

铜离子改性涤纶纤维指标:细度 1郾 33 dtex,

长度 35 mm,回潮率 0郾 4% 。 棉纤维指标:235 级中长绒,马克隆 4郾 0,长度

35 mm,品质长 度 38郾 4 mm, 含 杂 3郾 0% , 回 潮 率 6郾 0% 。

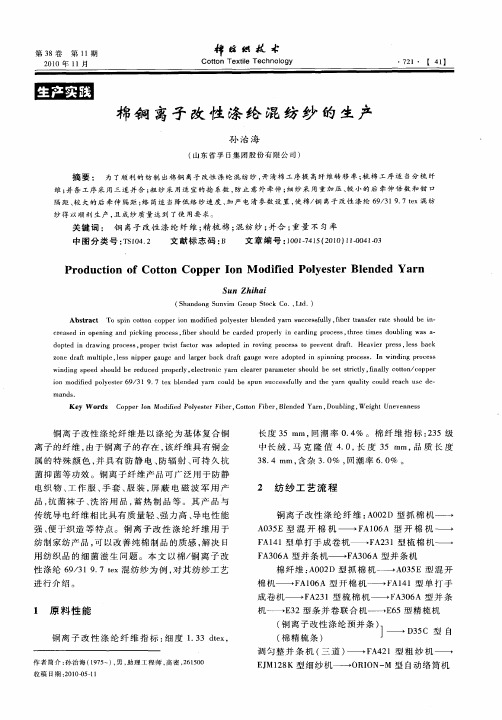

2摇 纺纱工艺流程

铜离子改性涤纶纤维:A002D 型抓棉机 寅 A035E 型 混 开 棉 机 寅 FA106A 型 开 棉 机 寅 FA141 型单打手成卷机 寅FA231 型梳棉机 寅 FA306A 型并条机 寅FA306A 型并条机

为有效控制纤维运动,提高成纱质量水平,摇 架压 力 增 加 到 0郾 15 MPa, 采 用 新 型 上 销、 邵 尔 A65 度进口软胶辊、第二、三罗拉为国产超精罗 拉,前罗拉为进口超精罗拉。 为有效减少成纱毛 羽,采用 1郾 9 mm 小口径导纱钩,国产 38 mm 钢 领,钢丝圈偏重掌握,机台区域相对湿度需控制在 55% ~ 65% 。 细纱工序主要工艺参数:设计捻系 数 400,后区牵伸 1郾 21 倍,总牵伸 41郾 1 倍,罗拉中

过人工开松后,直接由 A035E 型混开棉机机后喂 入。 批量生产时,减小 A002D 型抓棉机打手下降 动程和降低打手速度,做到勤抓、少抓,以减少纤 维损伤。 降低 A035E 型混开棉机打手速度,缩小 尘棒间隔距,放大打手与尘棒隔距,减少纤维的损 伤。 使用防黏卷粗纱,棉卷定量 400 g / m,综合打 手速度 900 r / min,棉网无破洞。 3. 2摇 梳棉工序

4摇 结束语

织纱的生产[ J] . 棉纺织技术,2008,36(4) :38鄄40. [2] 摇 李梅. 玉米纤维 Richcel 驼绒混纺纱的试制[ J] . 棉

纺织技术,2008,36(6) :39鄄40. [3]摇 王明芳,许良英. 彩棉纤维玉米纤维羊绒纤维混纺

针织纱的开发 [ J] . 棉纺织技术,2008,36 ( 7 ) :49鄄 51. [4] 摇 秦步祥,周大明. 进口长绒棉纺 CJ 7. 3 tex 纱的生产

1郾 64 倍,条干 CV 值 2郾 7% ,重量 CV 0郾 60% 。 3. 4摇 并条工序

3. 7摇 络筒工序 络纱速度降至 600 m / min,以防止成纱指标

考虑到棉铜离子改性涤纶混纺纱的特点,为

的恶化,多次调试捻结参数至合适的数值,保证捻

保证两种纤维混和均匀,防止布面出现条纹,选用

结强力达到原纱 85% 以上。 电清参数设置:棉结

艺采取“小定量、低速度冶 的原则,三道并条罗拉

3摇 各工序工艺参数的配置

中心距( 前区伊后区) 均为 47 mm伊52 mm,头并采

用 2 根铜离子改性涤纶生条与 4 根棉精梳条并

由于棉纤维生产属于常规纺纱,以下主要介

合,二并及末并均为 6 根并合。 并条其他工艺配

绍铜离子改性涤纶纤维的纺纱工艺。

置及质量见表 1。

摇 摇 关键词:摇 铜离子纤维;精梳棉;混纺纱;并合;重量不匀率 摇 摇 中图分类号:TS104. 2摇 摇 文献标志码:B摇 摇 文章编号:1001鄄7415(2010)11鄄0000鄄00

Production of Cotton Copper Ion Modified Polyester Blended Yarn

棉纤维:A002D 型抓棉机 寅A035E 型混开 棉机 寅FA106A 型开棉机 寅FA141 型单打手 成卷机 寅FA231 型梳棉机 寅FA306A 型并条 机 寅E32 型条并卷联合机 寅E65 型精梳机

( 铜离子改性涤纶条) ] 寅 D35C 型 自 调 匀

( 棉精梳条) 整并 条 机 ( 三 道 ) 寅 FA421 型 粗 纱 机 寅

揖 42铱

Cotton Textile Technology摇

摇

摇

摇

摇

摇

摇

摇

摇

摇

摇

第 38 卷摇 第 11 期 2010 年 11 月

詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨詨

生产实践

棉铜离子改性涤纶混纺纱的生产

孙治海

( 山东省孚日集团股份有限公司)

3. 1摇 开清棉工序 铜离子改性涤纶纤维整齐度好,不含杂质,类

似于涤纶纤维,开清棉采用 “ 以梳代打、 尽量少 落冶 的原则,同时提高纤维的转移率,避免 纤维过 多的纠缠与搓揉。 试纺时,铜离子改性涤纶纤维 总重量较少,没有使用 A002D 型抓棉机,原料经

ቤተ መጻሕፍቲ ባይዱ

摇 摇 表 1摇 并条相关工艺配置及质量

摇 摇 摘要:摇 为了顺利的纺制出棉铜离子改性涤纶混纺纱,开清棉工序提高纤维转移率;梳棉工序适当分梳纤

维;并条工序采用三道并合;粗纱采用适宜的捻系数,防止意外牵伸;细纱采用重加压、较小的后牵伸倍数和钳口 隔距、较大的后牵伸隔距;络筒适当降低络纱速度、加严电清参数设置,使棉 / 铜离子改性涤纶 69 / 31 9郾 7 tex 混纺 纱得以顺利生产,且成纱质量达到了使用要求。

心距( 前区 伊后区) 43 mm 伊64 mm,钳口隔距 2郾 5 mm,锭速 14 400 r / min,前罗拉速度 240 r / min。