ZN-2锌镍合金电镀添加剂及电镀工艺

详解:锌合金电镀工艺流程及镀液配方与退镀方法

详解:锌合金电镀工艺流程及镀液配方与退镀方法摘要:归纳了锌合金前处理的一般工序,包括研磨/抛光、除油、超声波除蜡等。

介绍了常见的锌合金电镀铜–镍–铬及镀金的工艺,以及某公司在锌合金件上电镀仿金、铬、古铜、黄古铜、红古铜、珍珠镍等工艺的流程及镀液配方。

给出了锌合金上铜、镍、铬镀层的退除方法。

1·前言锌铝压铸件是一种以锌为主要成分的压铸零件。

这种零件表面有一层很致密的表层,里面则是疏散多孔结构,又是活泼的两性金属。

所以,只有采用适当的前处理方法和电镀工艺,才能确保锌合金上的电镀层有良好的附着力,达到合格品的要求。

2·电镀用锌合金材料[1]电镀常用的锌合金材料为ZA4–1,其主要成分为:铝3.5%~4.5%,铜0.75%~1.25%,镁0.03%~0.08%,余量为锌,杂质总和≤0.2%。

而925牌号的锌合金含铜量高,也易于电镀。

通常,锌合金的密度为6.4~6.5g/cm3,若密度<6.4g/cm3,电镀后易发生起泡和麻点。

总之,选材时务必严格把关。

另外,压铸时模具必须设计合理,避免给电镀带来难以克服的缺陷(如麻点)。

3·镀前处理3.1研磨、抛光切勿破坏致密表层,若暴露出内层多孔疏松结构,则无法获得结合力良好的镀层。

3.2除油锌合金对酸、碱敏感,选择去油剂时应有所要求。

常用E88锌合金电解除油粉或SS浸洗除油粉(安美特公司产品)。

3.3超声波除蜡高档产品常选用“开宁”公司的锌合金除蜡水。

3.4阴极电解除油常用E88或ES锌铸件电解除油粉。

自配的除油剂必须加入适量的金属配位剂,防止金属沉积到零件表面,从而避免发花。

阴极电解除油时要采用循环过滤。

3.5工艺流程化学除油─超声波除油─电解除油─浸蚀活化(硫酸5~10mL/L+氢氟酸10~20mL/L,pH控制在0.5~1.5,视工件外形复杂性而定;室温,10~30s至刚开始全面反应产生气泡后立即取出零件,然后彻底清洗干净)。

电镀锌镍合金工艺流程

电镀锌镍合金工艺流程电镀锌镍合金工艺流程电镀锌镍合金是一种常用的表面处理工艺,可以有效地保护金属材料,防止其氧化腐蚀,具有良好的耐腐蚀性和美观度。

下面将介绍电镀锌镍合金的工艺流程。

首先,对要进行电镀的金属材料进行处理,包括清洗、除油和去污。

清洗过程主要是使用清洗溶液来去除金属表面的污垢和杂质,保证金属表面的干净和光洁。

然后,使用除油剂将金属表面的油脂进行清除,以便能够更好地与电镀液接触。

最后,使用去污剂进行精细清洗,以确保金属表面的纯净。

接下来的步骤是镀液的配制。

镀液是电镀过程中至关重要的一环,它包括各种化学药品和金属离子。

首先,根据需要的电镀厚度和金属比例,确定好金属离子的配比。

然后,将化学药品和水进行混合,通过搅拌或者加热等方式进行均匀混合。

在配制过程中,一定要控制好温度和PH值,以确保镀液的稳定性。

接下来是电镀工艺的实施。

将经过处理的金属材料放入电解槽中,并通过电源施加电流,使金属离子在金属材料表面析出形成镀层。

在电镀过程中,需要控制好电流的大小和时间,以确保金属镀层的均匀和稳定性。

同时,还需要定期检测电镀液的浓度和PH值,以及镀层的质量和厚度,以便及时调整工艺参数和进行维护。

最后,完成电镀后的金属材料进行后处理。

先将镀层进行清洗,去除可能残留在镀层上的电解液和杂质。

然后,进行镀层的干燥,可以通过自然风干或者加热干燥的方式进行。

最后,进行镀层的检验,包括厚度、硬度和结晶度等方面的测试,以确保镀层的质量和性能。

总的来说,电镀锌镍合金工艺流程包括材料处理、镀液配制、电镀实施和后处理等步骤。

通过控制好各个环节的参数和质量标准,可以得到良好的电镀效果,提高金属材料的耐腐蚀性和美观度,适用于各种工业应用。

碱性锌酸盐锌镍合金电镀工艺及机理研究

南昌航空大学硕士学位论文碱性锌酸盐锌镍合金电镀工艺及机理研究姓名:吴浩杰申请学位级别:硕士专业:材料学指导教师:杜楠20080501摘要锌镍合金是一种新型防护性镀层,具有极高的耐蚀性和优良的机械性能,极具有发展前景。

本文优选出碱性锌酸盐锌镍合金镀液的添加剂,并通过正交实验优化了锌镍合金电镀工艺参数与镀液配方,系统地研究了电沉积锌镍合金的工艺条件。

重点探讨了阴极电流密度、温度和镀液成分含量对锌镍合金镀层中镍含量的影响规律。

采用x射线衍射仪、扫描电镜和分光光度计等分析仪器和手段,对锌镍合金镀层的成分、微观形貌、相结构和腐蚀产物进行分析和研究。

采用动电位扫描法研究了锌镍合金共沉积电化学行为,并结合交流阻抗谱分析探讨了锌镍合金共沉积类型和机理。

采用了电化学极化曲线、盐水浸泡法和中性盐雾实验法对锌镍合金镀层的耐蚀性进行了研究。

结果表明:(1)在ZnO 12g/L; NaOH 120g/L; NiSO4·6H2O 8g/L; 络合剂ZNA 40mL/L; 酒石酸钾钠 40g/L; 光亮剂6mL/L; T=25℃;D k=2.5A/dm2下,可获得镍含量为12~14wt.%的锌镍合金镀层。

(2)锌镍合金镀层中的镍含量与合金镀液组成及工艺条件有关,其中镀液中锌镍离子浓度比对镀层的镍含量影响最大。

(3)在合金电镀过程中,锌离子的存在和析出,会在阴极表面形成中间产物吸附膜,使镍的还原受阻,所以锌镍合金共沉积表现为异常共沉积。

(4)镍含量不同,相组成不同,耐蚀性也不同。

镍含量<10%的锌镍合金镀层是δ+η相;10-14%主要是δ+x相;14-18%是γ+δ相;>18%是γ+δ+α相。

耐蚀性总体表现为δ+x相优于δ+η相、γ+δ相优于γ+δ+α相。

(5)锌镍合金镀层在腐蚀过程中,由于NiO的存在,使Zn(OH)2转化为ZnO的过程受阻,提高了合金镀层的耐蚀性。

关键字:锌镍合金,电镀,合金共沉积,异常共沉积,耐蚀性ABSTRACTZinc-Nickel alloys are a kind of new and protective coatings and have been developed. The Zn-Ni alloys coatings have a promising future, because of their high corrosion resistance and good mechanical properties. In this paper, Zinc-Nickel alloys electroplating has been realized by adopting new additive, complexant and orthogonal experiments.The new process conditions and solutions of electroplating Zinc-Nickel alloys have been obtained and researched from all aspects. The effects of current dencity, temperature, composition of electroplating solution on the content of Nickel in the deposits were investigatied. The rules of Zinc-Nickel alloy coating component, microcosmic appearance and structure, corrosion products have been analyzed and researched by means of adopting XRD, SEM and spectral photometer. The electrochemical bebavior of the Zn-Ni electroplating has been studied respectively by linear sweep voltammetry and cyclic voltammetry, partial current method and alternating current impedance method. The properties of the Zinc-Nickel alloys corrosion resistance have been researched by the electrochemisty test, NaCl immersion test and the neutral salt spray test. The results show: (1) The Zn-Ni alloys coating which the content of nickel is in 12~14wt.% with highest corrosion resistance has been abtained by ZnO 12g/L; NaOH 120g/L; NiSO4·6H2O 8g/L; Complexing ZNA 40mL/L; Sodium tartrate 40g/L; Brightener 6mL/L; T=25℃; D k=2.5A/dm2. (2) The composition and process could affect the content of nickel in Zn-Ni alloys coatings, the concentration alteration of Zn2+ and Ni2+ in the bath lead to induce alloy nickel content changes. (3) Zn-Ni alloys plating is anomalous codeposition. Zn2+leds to the formation of intermediate production film on the surface of the cathode during codeposition, which could embarrass Ni2+ deposition. (4) Zn-Ni alloys electrodeposits exhibit different alloy phases with different corrosion resistance as a functction of their alloy composition. The diffent phases appeared as the nickel content in the deposits changed, Ni content lower than 10 wt.%, mainlyδ+η; Ni 10-14 wt.%, δ+x; Ni 14-18wt.%, γ+δ; and Ni higher than 18wt.%, γ+δ+α. Corrosion resistance capability isδ+x>γ+δ\δ+η>γ+δ+α. (5) Zn-Ni alloy coatings are of much better corrosion resistance, because of NiO, The process of Zn (OH)2 converting to ZnO is hindered, so the corrosion resistance of the coatings is improved.Key Words:Zinc-Nickel alloys, electroplating, alloy electrodeposition, anomalous codeposition, corrosion resistance南昌航空大学硕士学位论文原创性声明本人郑重声明:所呈交的硕士学位论文,是我个人在导师指导下,在南昌航空大学攻读硕士学位期间独立进行研究工作所取得的成果。

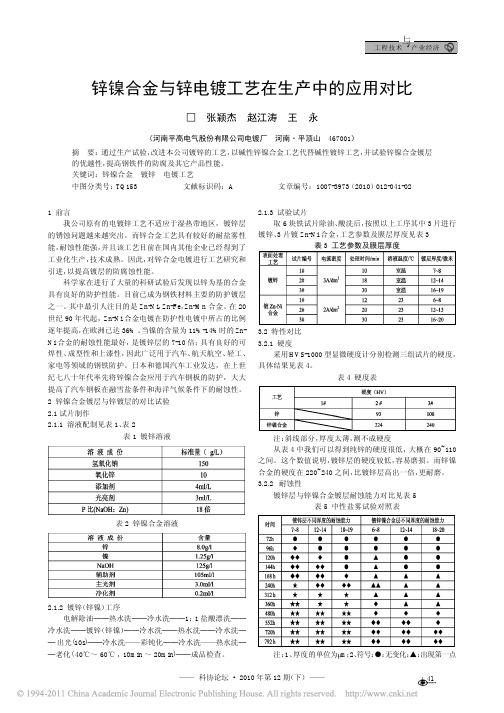

锌镍合金与锌电镀工艺在生产中的应用对比

1 概述 松桂 1 号隧道进口里程为 DIK108+463,出口里程为 DK110+958, 全长 2495 米, 是大丽铁路 W9 标最长的隧道, 也 是全线的控制性工程之一。 所属地质层为剥蚀中山地貌, 上覆 粉质黏土、 块石土, 下伏基岩为灰质角砾及页岩、 砂岩夹泥岩及 煤线。由于云南省滇西地区处于太平洋和印度洋两大板块交 界处, 地壳活动极为活跃, 地震极为频繁, 地应力较高; 加之滇 西地区位于三江断裂带, 地质构造极为复杂破碎。 该隧道原设 计Ⅴ级围岩 125 米, Ⅳ围岩 1120 米, Ⅲ级围岩 1250 米。而实 际开挖Ⅲ级围岩只有 26 米, 大部分为Ⅴ级围岩。本隧道的变 更比例高达: 81%。本隧道围岩大变形的整治引起铁道部、 建 设、 设计、 科研单位的密切关注, 曾多次组织各方面的专家进行

42

能力表现的较弱, 不能满足防腐的需求, 一年内出现了锈蚀。 通过以上试验, 可以用锌镍合金代替原有的电镀锌, 提高本厂 产品在沿海及湿热带区域的防腐能力及公司的信誉度同时也 解决了高强度钢镀锌产生氢脆的困扰。

—— 科协论坛 ・ 2010 年第 12 期 (下) ——

2.1.2 镀锌 (锌镍) 工序 电解除油──热水洗──冷水洗──1: 盐酸漂洗── 1 冷水洗──镀锌 (锌镍) ──冷水洗──热水洗──冷水洗─ ─ 出光(10s)──冷水洗——彩钝化──冷水洗——热水洗─ ─老化( 40℃~ 60℃ , 10min ~ 20min)──成品检查。 注: 厚度的单位为 m; 符号: 无变化; 出现第一点 1、 2、 ●: ▲:

41

—— 科协论坛 ・ 2010 年第 12 期 (下) ——

工程技术

与 产业经济

隧道软弱围岩段大变形分析及处理措施

锌镍合金电镀配制

锌镍合金电镀一..性能特点:1、镀层镍含量可稳定地控制。

2、沉积速度快。

3、低电流密度光亮区范围宽,可用于形状较复杂的零部件的挂镀,也可用于滚镀。

4、镀液具有良好的整平性能,镀层呈银白色高光亮。

6、耐蚀性较电镀锌高5倍以上。

二.工艺参数:三.配制方法1、先往电镀槽加入1/2体积的水,加热至50–60℃,而后加入氯化铵,边加入边搅拌以加速溶解。

待氯化铵全部溶解后再依次加入氯化镍、氯化锌、三乙醇胺、开缸剂(添加剂A)及辅助光亮剂(添加剂B)。

2、待所有组分全部溶解后,用过滤机过滤镀液,去除颗粒杂质。

3、补充水至规定体积。

测定pH值并用氨水调整至5.35–5.40。

4、新配制的镀液在投入生产之前须经预电解去除化工原料中所含的铜、铅、锑等重金属杂质元素。

预电解在0.3–0.4 A/dm2阴极电流密度下进行,预电解时间一般为几小时至几十个小时,直至镀层达到银白色为止。

四.槽液维护:1、pH值的控制该镀液的适宜pH值在5.35–5.65范围内。

PH≤5.2,镀层呈麻点状;PH≤5.3,镀层光亮性差。

随着电镀的进行,镀液的pH值缓慢的上升,用盐酸调整之。

2、Zn/Ni比的控制镀液的锌含量与镍含量之比(Zn/Ni比)不仅是决定镀层镍含量的主要参数,也对镀层外观有显著的影响,必须严格加以控制。

该镀液的适宜Zn/Ni比最好控制在0.7–0.9范围内。

Zn/Ni比过高(≥1.0),当槽液温度较低(≤35℃)与阴极电流密度较小(≤1.5 A/dm2)的情况下,镀层呈灰色。

反之,Zn/Ni比过低(≤0.5),镀层的镍含量有可能超过15%,对提高镀层的耐蚀性不再有益,而脆性增加。

镀液Zn/Ni比可通过化学分析或其它简单方法予以测定。

根据测定结果及变化趋势及时调整锌阳极与镍阳极的面积比。

3、温度控制本工艺的操作温度较宽(30–40℃),除滚镀及镀件形状过于复杂的场合外,电镀操作温度一般选择35–38℃。

4、阴极电流密度的控制阴极电流密度的选择取决于镀件形状。

锌镍合金电镀工艺及性能研究

西北T业大学顾匕学位论文摘要摘要锌镍合金是近lO多年发展起来的一种新型防护性镀层,具有极高的耐蚀性、低氢脆性、可焊性和机械加工性等优良特性,极具发展前景。

本文通过选择合适的阳极及阳极电流控制方式,采用新的添加剂和络合剂实现了锌镍合金电镀。

优选出了新的锌镍合金电沉积工艺和镀液配方,系统研究了电沉积锌镍合金的工艺条件。

重点研究了阴极电路密度、pH值、镀液温度及镀液各成分对锌镍合金镀层中含镍量的影响规律。

采用了新的钝化液配方及相应的工艺对锌镍合金进行了钝化处理。

采用x射线衍射仪、GDA一750型辉光放电光谱仪、HitachiS一570型扫描电镜和多功能电子能谱仪等分析手段,对锌镍合金镀层的成分变化规律、微观形貌和结构、腐蚀产物、钝化膜的结构及成分进行了分析和研究。

采用了电化学试验法和中性盐雾试法对锌镍合金镀层的耐蚀性进行了研究。

结果表明:(1)通过此新型的镀液配方和工艺条件,可获得含镍量为9%~12%,具有良好外观和耐蚀性的锌镍合金。

(2)随镀层厚度的增加,锌的含量不短增加,镍的含量是先增加后减小,镀层中形成了镍的富积层。

(3)含镍量不同,镀层的结构不同。

当镀层中镍含量低于6%以下时,镍与锌形成固溶体组织n相;当镍含量为6%~10%时,还会有弥散的Y相合金存在;当镍含量为10%~14%时,镍与锌形成金属间隙化合物,其会相组织主要为Y相(NisZn:。

),当镀层中镍含量高于25%时,镀层组织主要是q相,还会有弥散的‘相(Nizn。

)合金。

(4)含镍14%以下的锌镍合金,其自腐蚀电位随镍含量的增加而增加;经过钝化处理的锌镍合金镀层耐蚀性远高于锌钝化层、镉钝化层和镉钛合金镀层:(5)锌镍合金镀层腐蚀产物主要是ZnO和ZnCI:·4Zn(OH):,含有少量的2ZnCO。

·3Zn(OH)。

,腐蚀产物中没有镍的存在。

(6)锌镍合金钝化膜表层主要由CrO。

、Na:CrO。

和H20等组成;随钝化温度的升高,钝化膜的厚度增加;在锌镍合金钝化膜与镀层之间形成了富镍层。

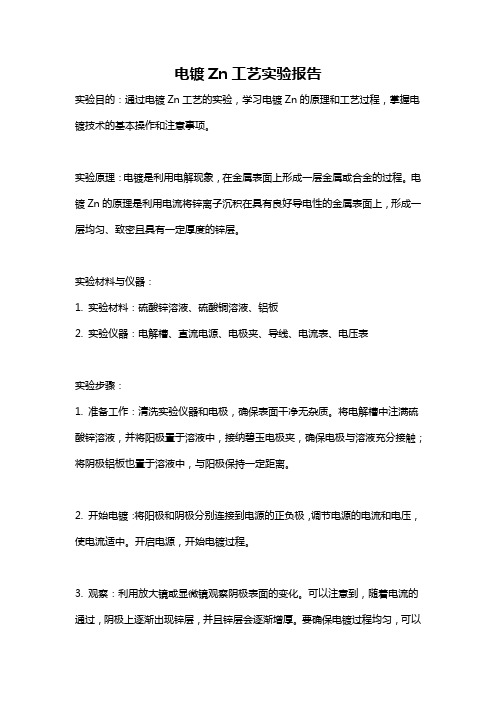

电镀Zn工艺实验报告

电镀Zn工艺实验报告实验目的:通过电镀Zn工艺的实验,学习电镀Zn的原理和工艺过程,掌握电镀技术的基本操作和注意事项。

实验原理:电镀是利用电解现象,在金属表面上形成一层金属或合金的过程。

电镀Zn的原理是利用电流将锌离子沉积在具有良好导电性的金属表面上,形成一层均匀、致密且具有一定厚度的锌层。

实验材料与仪器:1. 实验材料:硫酸锌溶液、硫酸铜溶液、铝板2. 实验仪器:电解槽、直流电源、电极夹、导线、电流表、电压表实验步骤:1. 准备工作:清洗实验仪器和电极,确保表面干净无杂质。

将电解槽中注满硫酸锌溶液,并将阳极置于溶液中,接纳碧玉电极夹,确保电极与溶液充分接触;将阴极铝板也置于溶液中,与阳极保持一定距离。

2. 开始电镀:将阳极和阴极分别连接到电源的正负极,调节电源的电流和电压,使电流适中。

开启电源,开始电镀过程。

3. 观察:利用放大镜或显微镜观察阴极表面的变化。

可以注意到,随着电流的通过,阴极上逐渐出现锌层,并且锌层会逐渐增厚。

要确保电镀过程均匀,可以调节电源的电流和电压,以控制电流密度。

4. 结束电镀:经过一定的时间后,关闭电源,停止电镀过程。

将阴极取出,用酸性溶液清洗表面的锌层。

可采用稀硫酸作为清洗溶液,将阴极轻轻浸泡其中。

5. 结果测量:将清洗后的阴极电镀锌样品进行称重,记录锌层的质量。

可以通过质量差来计算得到所电镀的锌层的质量。

实验结果与分析:经过实验我们可以观察到,随着电流的通过,阴极上逐渐出现锌层,并且锌层逐渐增厚。

通过测量所电镀锌层的质量,可以计算出得到的锌层的质量。

实验注意事项:1. 实验前要确保实验仪器的清洁和表面没有杂质,以免对实验结果产生影响。

2. 在电镀过程中,要适当调节电流和电压,以控制电流密度,确保电镀均匀。

3. 在结束电镀后,要及时将阴极取出,并用酸性溶液清洗表面的锌层,以防表面被氧化。

4. 在测量锌层质量时,要注意精确称重,避免误差。

5. 实验结束后,清洗仪器和回收废液。

锌镍合金电镀工艺流程

锌镍合金电镀工艺流程1、锌镍合金电镀工艺的准备(1)清洗:将需要进行电镀的件去除表面污物后,应进行清洗,采用乙醇或其他有机溶剂清洗,表面污染物离子完全可溶,成膜量小。

(2)除油:除去表面有机污染物,用热酸性溶剂或具有表面活性剂的特殊溶剂加热清洗可以获得较好的清洗效果。

(3)去除氧化膜:用酸性或碱性溶液擦拭可以去除氧化膜,也可以选择电解清洗,将表面氧化物全部去除。

(4)磨光:磨光的目的是为了裸露金属表面均匀平滑,使表面凹凸贴合,并能保持表面平整度。

2、锌镍合金电镀工艺的实施(1)溶剂回收:电镀工艺中一般首先进行溶剂回收,以保证溶剂的质量。

清洗后的件应先经过酸碱洗涤和滤液,再置于无盐度溶液中,通过膜过滤的方法把污染物彻底去除,排出污染物并回收溶剂,保证溶剂不被污染。

(2)电镀:设备将锌镍合金电解液放入电缆槽中,然后沿着电缆槽进行两端搅拌,搅拌后将件安装到箱体中,然后给箱体供电,向箱体内引入阳极电后开始电镀,根据所需厚度和时间进行控制,以获得所需的厚度和均匀性。

(3)除油:电镀后用特殊除油剂将锌镍合金电镀液残留部分清除干净,洗涤性能良好,可以在洗涤过程中保护金属表面,使表面无氧化物。

3、锌镍合金电镀工艺的结束(1)干燥:干燥的目的是使电镀表面的残余水份及气体减少到一定程度,用热风吹或烘烤干燥,再清洗,以保持电镀表面洁净。

(2)检查:将锌镍合金电镀件放在室内,进行外观、尺寸抽检检查,保证电镀件的质量符合质量标准。

当检查结果合格就进行包装,不合格进行重镀。

(3)锁定:将锌镍合金电镀件锁定,使其表面层抗腐蚀性更强,表面滑爽,美观,耐用。

(4)包装:最后将锌镍合金电镀件进行包装,用以防止污染和保持质量。

ZN-2锌镍合金电镀添加剂及电镀工艺(精)

ZN-2 碱性锌镍合金电镀添加剂ZN-2碱性锌镍合金电镀添加剂及电镀工艺是杭州东方表面技术有限公司研制成功的高稳定性、高耐蚀性新电镀工艺,可以获得含镍量为11-16%的锌镍合金镀层。

该工艺电流效率高达70~80%,比同类工艺高一倍左右,可以实现省时、省成本;深镀能力好,特别适合滚镀和,高深孔要求的挂镀件。

镀层经钝化处理,其防护性能比相应的锌镀层提高4~6倍以上,该工艺特别适用于汽车、摩托车等对防护要求较高的零件的表面处理。

一、溶液组成及工艺条件范围推荐值氧化锌8-12 g/L 10g/L氢氧化钠100-150 g/L 130g/L开缸剂ZN-2Mu 40-50 ml/L 40ml/L添加剂ZN-2A5-7 ml/L 6ml/L光亮剂ZN-2B 4-6 ml/L 5ml/L镍溶液ZN-2C 20-25 ml/L 20 ml/L温度20-30℃20-30℃D K0.5-4A/dm2 0.5-4 A/dm2搅拌阴极移动阴极移动过滤连续过滤S K:S A1:1.5-2镀层镍含量11-16%二、溶液配制1.洗净备用槽,加入少量的温水把NaOH溶解,趁热加入ZnO搅拌使之溶解。

2.等溶液温度下降后加入镀槽,并加水稀释至规定体积的80%左右。

3.视原材料质量情况选择处理方法,然后加入ZN-2A、ZN-2B再进行电解处理,同时进行样品试镀。

4.当镀层质量达到要求后,再加入开缸剂ZN-2Mu以及镍剂ZN-2C,电解处理后每升通电量2Ah后,渐进正常工作状态,即可调试生产。

三、镀液的维护与控制1.Zn与NaOH:镀液中ZnO与NaOH的相对含量对镀层中的镍含量略有影响,ZnO高或NaOH低时,镀层中的镍含量略低,反之则镍含量略高。

Zn:NaOH控制在1:12~13左右较好,平时生产停止时须及时将阳极取出。

当Zn偏高时,可用镍板或铁板取代部分锌板。

2.锌镍合金电镀添加剂:ZN-2A与ZN-2B须配合使用,A剂可增强阴极极化,使镀层结晶细致,改善镀液的分散能力与覆盖能力,B剂可增加镀层光亮度,扩大电流密度范围。

锌镍合金电镀工艺流程

锌镍合金电镀工艺流程

锌镍合金电镀是一种常用的表面处理工艺,可以提供优良的防腐蚀性能和装饰效果。

下面将介绍锌镍合金电镀的工艺流程,包括准备工作、电镀工艺和后处理工作。

一、准备工作

1. 材料准备:首先需要准备要进行电镀的基材,通常为钢铁材料。

此外,还需要准备锌镍合金电镀液、清洗剂、脱脂剂、酸洗剂等相关化学试剂。

2. 表面处理:将基材进行表面处理,包括去除油污、锈斑等杂质,以确保表面清洁度和粗糙度符合电镀要求。

3. 预处理:将经过表面处理的基材进行预处理,包括脱脂、酸洗、中和等工序,以提高基材表面的活性,为后续的电镀工艺做好准备。

二、电镀工艺

1. 化学镀前处理:将经过预处理的基材浸泡在化学镀前处理液中,进行化学清洁和活化处理,以增加基材表面的粗糙度和活性。

2. 电镀:将经过化学镀前处理的基材置于锌镍合金电镀槽中,通过外加电流的作用,在基材表面沉积一层锌镍合金镀层。

在电镀过程中需要控制电镀时间、电流密度和温度等参数,以确保镀层的均匀性和质量。

3. 化学镀后处理:将经过电镀的基材进行化学镀后处理,包括中和、清洗、烘干等工序,以去除残留的电镀液和杂质,提高镀层的光洁度和耐腐蚀性能。

三、后处理工作

1. 检验:对经过电镀的基材进行外观检验、厚度测量、耐腐蚀性能测试等,以确保镀层符合要求。

2. 包装:对通过检验的产品进行包装,以防止镀层受到外界环境的影响,保持其良好的性能和外观。

通过以上工艺流程,可以实现锌镍合金电镀的高质量生产,为

基材提供良好的防腐蚀性能和装饰效果。

同时,需要严格控制各个工艺环节的参数和质量,以确保电镀产品的稳定性和可靠性。

电镀师傅浅谈锌镍合金添加剂控制注意事项

电镀师傅浅谈锌镍合金添加剂控制注意事项

碱性锌镍合金(镀层含镍量10-15%)的应用越来越广,那么什么样的锌镍的添加剂在大生产中好控制呢?有以下几点:

1.最重要的是镀层含镍量不能>15%,最好是在工艺规定的中下限值。

这是工艺水平高低重要重要标志,因为镀层的含镍量调高很容易、而调低很难!

2.打霍氏试片时,低区的含镍量必须略低于高兴高区。

镀层含镍10-12.5%与其12.5-15%的耐蚀性相当,但这时镍补加剂消耗少些许,镀层更白亮点,电流效率也较高,较也更容易钝化学、且钝化膜也好看!若打试片就就含镍过高超标,又低区含镍量比高区别更高的工艺慎用。

3.配制用水必须是去离子水,有恒温装置把镀液温度控制在25度左右。

4.有必要的化验分析设备和人员及有经验的师傅掌控。

5.阳极只能用镍板块。

电镀锌镍合金工艺规范

电镀锌镍合金工艺规范(总7页)本页仅作为文档封面,使用时可以删除This document is for reference only-rar21year.March电镀锌镍合金工艺规范1主题内容与适用范围本规范规定了钢铁零件电镀锌镍合金的工艺方法。

本规范适用于有三防要求的零件电镀锌镍合金。

2引用标准HB 5034 零(组)件镀覆前质量要求3主要工艺材料电镀锌镍合金所需主要工艺材料见表1表1 主要工艺用材料4 工艺流程4.1验收:零(部)件表面处理前的表面状态直接影响其表面处理质量,只有表面状态适合进行表面处理,再由操作者严格按工艺进行处理才能达到设计目的。

因而,检查工件表面状态有无缺陷,是否合适是电镀的基础,也是电镀过程中最为重要的一步。

此工序要求检查电镀前零(部)件表面状态是否符合军标、车间第三层次文件中《金属零(部)件镀覆前质量控制要求》中相应的规定。

应达到图样规定要求,以避免电镀后再次返工返修。

零(部)件表面状态适于进行电镀时方可进入下道工序。

4.2清理:除去零件内外表面污物、金属屑标识等附着物。

4.3 有机溶剂除油;4.4喷砂或抛光处理(有需要时进行);4.5装挂;4.6化学除油:进行表面处理前工件表面常沾有大量油污,需要进行化学除油。

化学除油工艺:采用汽油或401除油剂擦拭/浸泡零件,至无明显油污为止。

4.7 水洗;4.8电解除油:电解除油可完全除去工件表面油污,得到洁净金属表面。

零(部)件除油后在流动水中清洗干净,观察呈全浸润状态即为除尽油污,可以转入下道工序。

电解除油工艺:氢氧化钠:30~50g/l;碳酸钠:20~30g/l;时间:5~15min,至油污除尽为止;温度:70~90℃;阳极电流密度: 10A/dm2。

4.9清洗;4.10浸蚀、活化:浸蚀是为除去工件表面的轻微锈蚀、活化金属,保证锌镍合金镀层的质量。

浸蚀溶液:盐酸:5%;工作温度:20℃~30℃;时间:0.5~3min(至除尽锈蚀为止,根据表面锈蚀程度而定)。

锌镍合金挂镀工艺流程

锌镍合金挂镀工艺流程哎,说起这锌镍合金挂镀工艺,那可真是个技术活儿。

这玩意儿,简单来说,就是给金属表面镀上一层锌镍合金,让金属看起来更亮,更耐用。

这工艺流程,说起来简单,做起来可不简单,得一步步来,不能急。

首先,咱们得准备材料。

这锌镍合金挂镀,得有锌镍合金的溶液,还得有要镀的金属件。

这金属件,得先清洗干净,不能有油污,也不能有锈迹。

这清洗,得用专门的清洗液,得泡上个把小时,让金属件彻底干净。

清洗完,咱们得把金属件晾干。

这晾干,得放在通风的地方,不能有灰尘。

晾干后,还得检查一遍,看看有没有遗漏的地方,有没有没洗干净的地方。

这检查,得仔细,不能马虎。

检查完,咱们就可以开始挂镀了。

这挂镀,得把金属件挂起来,然后浸到锌镍合金溶液里。

这浸,得慢慢来,不能急。

得让金属件完全浸到溶液里,让锌镍合金均匀地镀在金属件上。

浸完,得把金属件拿出来,然后清洗。

这清洗,得用纯净水,得把锌镍合金溶液彻底洗掉。

洗完,还得晾干。

这晾干,得放在通风的地方,不能有灰尘。

晾干后,咱们就可以检查了。

这检查,得看看锌镍合金镀得均匀不均匀,有没有漏镀的地方。

这检查,得仔细,不能马虎。

如果有漏镀的地方,得重新挂镀,直到镀得均匀为止。

最后,咱们就可以把镀好的金属件收起来了。

这收,得放在干燥的地方,不能有水分。

这收,得小心,不能磕碰,不能划伤。

哎,这锌镍合金挂镀工艺,说起来简单,做起来可不简单。

得一步步来,不能急。

得细心,得耐心。

这工艺,虽然复杂,但做出来的金属件,那可是又亮又耐用,值了。

锌镍合金低磷电镀工艺流程

锌镍合金低磷电镀工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!锌镍合金低磷电镀工艺流程一、准备工作阶段在进行锌镍合金低磷电镀之前,首先需要准备好所需的原材料和设备。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ZN-2 碱性锌镍合金电镀添加剂

ZN-2碱性锌镍合金电镀添加剂及电镀工艺是杭州东方表面技术有限公司研制成功的高稳定性、高耐蚀性新电镀工艺,可以获得含镍量为11-16%的锌镍合金镀层。

该工艺电流效率高达70~80%,比同类工艺高一倍左右,可以实现省时、省成本;深镀能力好,特别适合滚镀和,高深孔要求的挂镀件。

镀层经钝化处理,其防护性能比相应的锌镀层提高4~6倍以上,该工艺特别适用于汽车、摩托车等对防护要求较高的零件的表面处理。

一、溶液组成及工艺条件

范围推荐值

氧化锌8-12 g/L 10g/L

氢氧化钠100-150 g/L 130g/L

开缸剂ZN-2Mu 40-50 ml/L 40ml/L

添加剂ZN-2A 5-7 ml/L 6ml/L

光亮剂ZN-2B 4-6 ml/L 5ml/L

镍溶液ZN-2C 20-25 ml/L 20 ml/L

温度20-30℃20-30℃

D K0.5-4A/dm2 0.5-4 A/dm2

搅拌阴极移动阴极移动

过滤连续过滤

S K:S A1:1.5-2

镀层镍含量11-16%

二、溶液配制

1.洗净备用槽,加入少量的温水把NaOH溶解,趁热加入ZnO搅拌使之溶解。

2.等溶液温度下降后加入镀槽,并加水稀释至规定体积的80%左右。

3.视原材料质量情况选择处理方法,然后加入ZN-2A、ZN-2B再进行电解处理,同时进行样品试镀。

4.当镀层质量达到要求后,再加入开缸剂ZN-2Mu以及镍剂ZN-2C,电解处理后每升通电量2Ah后,渐进正常工作状态,即可调试生产。

三、镀液的维护与控制

1.Zn与NaOH:镀液中ZnO与NaOH的相对含量对镀层中的镍含量略有影响,ZnO高或NaOH低时,镀层中的镍含量略低,反之则镍含量略高。

Zn:NaOH控制在1:12~13左右较好,平时生产停止时须及时将阳极取出。

当Zn偏高时,可用镍板或铁板取代部分锌板。

2.锌镍合金电镀添加剂:ZN-2A与ZN-2B须配合使用,A剂可增强阴极极化,使镀层结晶细致,改善镀液的分散能力与覆盖能力,B剂可增加镀层光亮度,扩大电流密度范围。

A剂的补充量为80-120ml/KAH,B剂的补充量为90-140ml/KAH。

在生产过程中,添加剂宜采用少加勤加的原则,添加量视工作量而调整。

4.锌镍合金电镀开缸剂ZN-2Mu:只在配槽时加入,其作用是使镀层细致光亮,工作时根据带出量多少适量补加。

5.Ni2+浓度的控制与镍溶液ZN-2C的补充:锌镍合金镀层中含镍量应控制在11-16%,镍太低则失去锌镍合金的意义,太高则造成镀层钝化困难。

镀液中ZN-2C的浓度应维持在20-25ml/L之间。

镍溶液ZN-2C的补充量为1.2-1.6L/KAH。

四、说明

1.氧化锌、氢氧化钠的质量好坏直接影响到锌镍合金镀层的质量优劣,因此一定要选用高纯度的优质产品。

2.溶液转换

若需由其它锌镍合金电镀工艺转换成ZN-2工艺,转换前可与本公司联系(0571-886870190,郭工),本公司将为用户提供相应的技术服务。