关于高炉布料操作

高炉布料操作

高炉布料操作(提纲)刘云彩1,高炉布料的作用1.1,布料能改变高炉产量水平、改善顺行,降低燃料消耗:布料能改变产量水平,能提高高炉接受风量的能力;改善顺行,大幅降低燃料消耗:炉内料柱的空隙度大约在0.35—0.45之间。

上升的煤气对炉料的阻力约占料柱有效重量的40—50%。

煤气分布是不均匀的,对下降炉料的阻力差别很大。

利用不同的煤气分布,减少对炉料的阻力,从而保持高炉稳定、顺行。

有了顺行,就有可能提高冶炼强度,增加产量。

1.2,通过布料能延长功率寿命边缘气流过分发展,必然加剧炉墻侵蚀。

通过布料控制边缘气流,保护炉墻。

1..3,通过布料,预防、处理一些类型的高炉冶炼进程发生的事故这些类型包括:高炉憋风、难行;渣皮脱落;边缘过轻,危害很大。

边缘过轻,首先表现在炉顶温度过高。

影响炉顶温度的因素较多,边缘发展,是其中之一。

炉顶温度每降低100,大约可降低焦比3-5公斤,主要来自三个方面:A,气带走的热量;B,冷却水及炉体散热;C,煤气利用率下降。

正常冶炼水平,炉顶温度与渣量关系密切。

边缘过重,同样会带来灾难。

1982年首钢2高炉,连续发生风口压入炉内事故,给生产带来很大损失:表2 渣皮脱落日期风口号开始漏常压时间停风时间更换设备风口中缸弯头8.31 2222 22:28 22:45—23:58 17:18—18:5023:58—4:1311 19.1 2222 5:5015:556:05—8:1516:07—17—468:15—12:5217:45—21:56111119.2 18 4:08 4:05—7:33 7:33—11:49 1 1累计7小时20分18小时51分 5 3 2炉腹渣皮结到一定厚度,自行脱落,由于边缘煤气量不足,不能很好的熔化,大块渣皮沿炉缸壁下滑,将深入炉内的风口压入炉内。

类似的现象,在宝钢和日本也出现过。

日本把这一现象叫“曲损”。

炉墙结厚;减少一些铁中的有害元素。

装料制度也有局限性:严重的炉缸堆积,解决不了;严重的炉墙结厚,效果很小。

高炉布料的目标和操作武钢演讲2012.4.16

2012/4/15

11

表2 广畑1炉和首钢实验炉软融带各层厚度

炉别 软融层

矿融层 厚度

焦窗厚 总厚

焦窗/总后

软融带各层厚度 m

广畑1炉

3-5层 15-17 3-17 平均 层 层平

平均 均 厚度 厚度

首钢实验炉

1-3平 5-7平 1-7层 均 均 平均 厚度

0.28 0.44 0.73 0.61

0.19 0.17 0.37 0.47

2012/4பைடு நூலகம்15

18

图3 沿高炉高度分布的炉内静压力

2012/4/15

19

软融带高度,很大程度受中心气流的影响。广畑1高 炉软融带过高,它的中心煤气流异常发展,高炉透 气性极好,高炉容易接受高风量,主要的缺点是燃 料比过高。通过控制中心气流,能够有效的控制软 融带高度,但软融带过低,必然导致边缘气流发展, 不仅侵蚀炉墙,而且使燃料比大幅升高[6]。

图2是新日铁两座高炉的解剖结果。

2012/4/15

4

图1 间接还原区与高炉燃料比关系

2012/4/15

5

图2 高炉软融带

2012/4/15

6

表1 停炉前最后一天的操作数据

厂别 日期

广畑 22 洞冈 24

产率 日产 系数

3289 2.34 2268 1.77

风量

2300 2039

风温

941 980

2012/4/15

3

1, 软融带高度

从操作上降低高炉燃料比,扩大高炉间接还原区,是行之有效的, 图1是高炉实践的结果[1]。从图中看到,间接还原区比例越高,燃 料比越低。间接还原区一般在960℃以下。高炉软融带形成于12001400℃,高炉解剖证明,软融带外侧与块状带相连,约1200, 其内侧与滴落带相连,约1400℃。要想扩大间接还原区,必须 降低软融带高度.

高炉布料规律攻关总结[1]

![高炉布料规律攻关总结[1]](https://img.taocdn.com/s3/m/345613452b160b4e767fcf17.png)

高炉布料规律的攻关总结目的:通过布料操作的进一步改善,达到合理控制煤气流,促进炉况顺行,延长高炉寿命。

一、简介:邢钢1#高炉有效容积350m3,2001年7月改造扩容,炉顶系统采用了并罐无料钟和高炉热流在线监测等新技术;2003年180m2烧结机的投入使用,使入炉的原料结构趋于稳定,燃料方面为全生产焦,M25在91%以上;由于无料钟炉顶在中小高炉中的广泛使用,煤气流的合理利用成为高炉的炉况顺行程度的关键,为此在2006年开始模拟布料测定。

二、布料测定:1、制作测量布料落点工具。

使用6′焊管,做成Z型直角模具,利用休风机会从炉顶点火人孔放入炉内,使得垂直段与炉喉钢砖平行且紧贴钢砖,伸入炉内的水平段与钢砖垂直,水平段上标有刻度。

2、制作了能精确测量溜槽角度的工具。

使用1吋焊管制作成“工”型模具,一端从炉顶点火人孔伸入炉内,与溜槽底部(下端)平行且紧贴底部,外端可以使用量角器进行测量溜槽角度。

3、炉料堆角位置的测量。

通过休风机会在1#高炉进行两次测量矿石和焦炭的布料落点。

3.1 使用32.5°同角度放料:测量工具水平段处于料线1200mm 位置,矿石集中落点距离炉喉钢砖约400-500mm位置,焦炭落料点距离炉喉钢砖约0-300mm位置。

由于首次试验测量工具不具备连续显示物料轨迹的功能,实际数据是通过炉料撞击测量工具水平段后留下的痕迹判断出的落料位置。

3.2 使用32°同角度放料:判断出矿石落点的具体位置,从料面(3000mm)观察,矿石完全布到边缘位置。

焦炭部分冲击炉喉钢砖1100-1200mm位置,所以判断出针对1#高炉如果需要适当发展边缘气流时,焦炭外环最大角度不应该超过32°。

四、试验过程及分析1、首次测量时的各种参数为:1.1参数料线:1200mm布料角度:32.5°(矿焦同角)流槽转动速度:0.15转/s=0.9425弧度/s流槽长度:2100mm流槽倾动距:330mm(流槽托架耳轴与流槽内侧底面的垂直距离)料线高差:1000mm(流槽0°时,物料出口距离料线0位的距离)1.2测量结果:物料种类:矿石,落点位置:1600mm;物料种类:焦炭,落点位置:1850mm;2、第二次测量数据2.1参数料线:3000mm(此时炉墙距离炉喉中心距离为2145mm)布料角度:32°(矿焦同角)流槽转动速度:0.15转/s=0.9425弧度/s流槽长度:2100mm流槽倾动距:330mm(流槽托架耳轴与流槽内侧底面的垂直距离)料线高差:1000mm(流槽0°时,物料出口距离料线0位的距离)2.2测量结果:物料种类:矿石,落点位置:2100mm;物料种类:焦炭,落点位置:2000mm,料线1600mm;按照摩擦系数μ=0.53计算,焦炭的实际落点与理论计算的结果比较接近,根据刘云彩的理论计算公式在32.5°,焦炭的落点位置在距离高炉中心1870-1940mm的位置。

无钟高炉布料过程的控制策略研究

无钟高炉布料过程的控制策略研究无钟炉顶装料是现代高炉重要的炉况调节手段,研究表明高炉内的炉料分布状态对高炉生产产生重要影响,合理的高炉布料操作有益于改善炉内煤气分布,进而稳定炉况,提高煤气利用率,降低燃料比。

在无钟高炉布料过程中,人工决策无法得到稳定的矿焦比以及维持合理的料面形状,炉况发生波动时不能及时调整布料操作。

因此,分析无钟高炉布料过程,开发高炉生产优化控制模型,准确判断高炉内部的煤气分布状况,预测高炉炉况的发展趋势,研究无钟高炉布料操作的优化控制策略,将高炉生产调整到最佳状态具有重要的现实意义。

为准确掌握无钟高炉布料规律,采用数值模拟与实验验证相结合的方法,研究了炉料在无钟炉顶内的流动行为,分析了炉料运动状态对炉料堆积行为的影响,采用两直线段和一多项式曲线构造了料堆轮廓,并在此基础上提出了一种适用于变布料半径、变料流流量的炉料分布计算方法,分别建立了环形布料和螺旋布料的炉喉料面预测模型,为优化高炉布料操作奠定了基础。

采用非接触式炉喉料面测量技术实时测量炉喉料面的形状和径向下降速度分布,分析了料柱在高炉内非匀速下降时的料层位置和形状变化,准确获得了高炉内的矿焦比分布。

以料面形状和矿焦比分布作为无钟高炉炉况调整的主要参数,为获得合理的料面形状和矿焦比分布,提高布料精度,分别建立了基于改进遗传算法的常规多环布料操作优化数学模型、基于社会情感优化算法的步进式同心圆布料操作和螺旋布料操作优化数学模型。

采用炉料分布误差和料层厚度不均匀率两个指标对布料精度进行量化,分析了常规多环布料不同工艺参数对炉料分布误差的影响,探究了步进式同心圆布料、螺旋布料与常规多环布料之间的内在联系,研究了螺旋布料料层厚度不均匀率的变化规律,并提出了改善炉料分布周向不均的措施。

在分析煤气分布对高炉生产影响的基础上,将煤气分布分为4种类型,并建立了基于学习向量量化神经网络的煤气分布类型识别数学模型,根据高炉实测数据判断高炉煤气分布状态。

009 中小高炉布料操作新理论

中小高炉布料操作新理论杜鹏宇程树森吴桐胡祖瑞(北京科技大学冶金与生态学院)摘要:针对采用等面积法划分高炉档位与实际中小高炉布料操作不一致,分析料流宽度和档位划分的关系,提出等料流宽度划分布料矩阵的新方法,以开炉测试料流宽度和模型计算为依据,布料操作和料流宽度相协同,才能达到合理的炉料分布,良好的煤气利用率。

关键字:布料操作料流宽度新理论0 引言装料制度决定炉料在炉内的分布状况。

由于不同炉料对煤气流的阻力的差异,炉料在高炉截面的分布情况对煤气流在散料层的分布有重大的影响,严重影响高炉的间接还原过程,对炉料下降状况,煤气利用度,乃至软融带的位置和形状都会产生严重影响。

高炉炉况不顺,其原因主要是布料操作导致炉料分布不均匀,落点产生偏差,影响炉料透气性,国内中小高炉在确定布料矩阵时忽略了料流宽度对档位划分的影响,采用等面积多环划分方法[1]来确定各档档位宽度、落点,进而确定各档位溜槽角度。

在高炉布料操作过程中没有考虑料流宽度与档位宽度不同,导致的炉料分布出现偏离。

高炉生产者根据各自的生产条件,选定适合于生产的煤气分布,采用不同的装料制度来达到具体条件下的炉况顺行,煤气利用高的状态,要获得这样的目标,必须对高炉的上部调节制度有准确的信息掌握。

L 装料操作的不确定性由于炉顶装料设备的密封性,炉料在炉喉分布的实际情况是无法准确地获得。

生产操作中是以炉喉处煤气CO成分分布,煤气温度分布和煤气流速度分布作为上部调剂的依据。

国内许多中小高炉采用红外摄像检测仪器,分析炉顶煤气温度大致趋势。

高炉在生产的过程是气固两相逆流反应,粉尘对红外图像温度干扰十分严重,甚至会产生错误温度数据,造成误报,严重危机到高炉的生产操作:另一方面,在高炉内部红外摄像由于其自身需要氮气吹扫冷却,导致红外图像在布料结束后,温度分布无法立刻得到,延误了高炉的实时炉况信息的获得。

对于高炉煤气利用率的分析,大多数中小高炉的煤气取样点是在炉候零料线以上,煤气上升管道附近,该处的煤气分布已经被煤气上升管道的布置位置和排气方式严重扰乱,该取样位置对分析炉候径向煤气的成分产生取样误差,导致煤气分析结果不能正确反映炉喉径向的煤气利用率和炉喉径向煤气成分的分布。

高炉布料操作汇总

高炉布料操作(提纲)刘云彩1,高炉布料的作用1.1,布料能改变高炉产量水平、改善顺行,降低燃料消耗:布料能改变产量水平,能提高高炉接受风量的能力;改善顺行,大幅降低燃料消耗:炉内料柱的空隙度大约在0.35—0.45之间。

上升的煤气对炉料的阻力约占料柱有效重量的40—50%。

煤气分布是不均匀的,对下降炉料的阻力差别很大。

利用不同的煤气分布,减少对炉料的阻力,从而保持高炉稳定、顺行。

有了顺行,就有可能提高冶炼强度,增加产量。

1.2,通过布料能延长功率寿命边缘气流过分发展,必然加剧炉墻侵蚀。

通过布料控制边缘气流,保护炉墻。

1..3,通过布料,预防、处理一些类型的高炉冶炼进程发生的事故这些类型包括:高炉憋风、难行;渣皮脱落;边缘过轻,危害很大。

边缘过轻,首先表现在炉顶温度过高。

影响炉顶温度的因素较多,边缘发展,是其中之一。

炉顶温度每降低100,大约可降低焦比3-5公斤,主要来自三个方面:A,气带走的热量;B,冷却水及炉体散热;C,煤气利用率下降。

正常冶炼水平,炉顶温度与渣量关系密切。

边缘过重,同样会带来灾难。

1982年首钢2高炉,连续发生风口压入炉内事故,给生产带来很大损失:表2 渣皮脱落日期风口号开始漏常压时间停风时间更换设备风口中缸弯头8.31 2222 22:28 22:45—23:58 17:18—18:5023:58—4:1311 19.1 2222 5:5015:556:05—8:1516:07—17—468:15—12:5217:45—21:56111119.2 18 4:08 4:05—7:33 7:33—11:49 1 1累计7小时20分18小时51分 5 3 2炉腹渣皮结到一定厚度,自行脱落,由于边缘煤气量不足,不能很好的熔化,大块渣皮沿炉缸壁下滑,将深入炉内的风口压入炉内。

类似的现象,在宝钢和日本也出现过。

日本把这一现象叫“曲损”。

炉墙结厚;减少一些铁中的有害元素。

装料制度也有局限性:严重的炉缸堆积,解决不了;严重的炉墙结厚,效果很小。

高炉原料工(布料技术、设备)

• 合理气流分布规律

首先要保持炉况稳定顺行,控制边缘与中心两股气流; 其次是最大限度地改善煤气利用,降低焦炭消耗。 但它没有一个固定模式,随着原燃料条件改善和冶炼技术的发展而 相应变化。 50年代烧结矿粉多,无筛分整粒设备,为保持顺行必须控制边缘与 中心CO2相近的“双峰”式煤气分布。 60年代以后,随着原燃料的改善,高压、高风温和喷吹技术的应用 ,煤气利用改善,炉喉煤气曲线上移,形成了边缘 O方略高于中 心的“平峰”式曲线,综合煤气CO2达到16%~18%。 70年代随着烧结矿整粒技术和炉料铁分的提高及炉料结构的改善, 出现了边缘煤气 CO2高于中心、而且差距较大的“展翅”形煤气 曲线,综合CO2达到19%~20%,最高达21%~22%。 但不管怎样变化,都必须保持边缘与中心两股气流,过分的加重边 缘会导致炉况失常。

• 风口燃烧带和凤口回旋区

• 炉缸内燃料燃烧的区域称为燃烧带

–它包括氧气区和还原区,风口前自由氧存在的区域称为 氧气区,自由氧消失到CO2消失的区域称为还原区。由于 燃烧带是高炉内唯一属于氧化气氛的区域,因此亦称氧 化带。在燃烧带中,当O2过剩时,C首先与O2反应生成CO, 只有当O2 开始下降时,CO2才与C反应,使CO急剧增加, CO2 逐渐消失。因此,燃烧带的尺寸可按 CO2 消失的位置 确定,实践中常以 CO2降到1 ~2%的位置定为燃烧带的界 限。

• 其次,炉缸燃烧反应的结果产生了还原性气体CO,为 炉身中上部固体炉料的间接还原提供了还原剂,并在 上升过程中将热量带到上部起传热介质的作用。 • 第三,由于炉缸燃烧反应过程中固体焦炭不断变为气 体离开高炉,为炉料的下降提供了40%左右的自由空 间,保证炉料的不断下降。

• 炉缸燃烧反应在高炉冶炼过程中的作用

• 煤气上升过程中压力分布规律如何 •

高炉布料与炉型变化操作炉况问题研究

2020- 21 - 摘 要:高炉布料是指炉料(主要是矿石和焦炭)在高炉炉喉的分布,其基本规律是高炉冶炼工艺理论的重要组成部分,控制高炉布料也是高炉操作改变高炉炉型的一个重要手段。

高炉布料习惯上称之为“上部调剂”。

探讨分析高炉操作炉型变化的特点,针对炉型变化和炉况之间的关系,提出可操作性强的高炉操作管理炉型管理方面的建议,既有助于延长高炉的寿命,还能起到增加产量的作用。

关键词:高炉;操作炉型;炉况顺行;溜槽;下料漏斗Research on the Problem of Burden Distribution and Changing OperationCondition of Blast FurnaceYang Bin(Iron and Steel Research Institute of Hongxing Iron & Steel Co. Ltd., Jiuquan Iron and Steel (Group) Corporation,Jiayuguan, Gansu, 735100) Abstract: Burden distribution of blast furnace refers to the distribution of burden (mainly ore and coke) in the throat of blast furnace, whose basic law is an important part of blast furnace smelting process theory, controlling blast furnace burden distribution is also an important means to change blast furnace shape in blast furnace operation. The burden distribution of blast furnace is customarily called upper adjustment. Discussing and analyzing the characteristics of furnace type changes in blast furnace operation and putting forward the blast furnace operation management recommendations for furnace type management in view of the relationship between the change of blast furnace shape and the furnace condition can help to prolong the life of blast furnace and increase the output. Key words: blast furnace; operating furnace type; smooth furnace condition; chute; hopper1 前 言 建造高炉时用耐火砖砌成设计的炉型,高炉投产后,高炉煤气分布对炉衬侵蚀有及大影响,所以炉型不是固定的,在实际的生产之中,炉衬有一段较快的侵蚀过程,有的部位砖衬侵蚀到冷却高炉布料与炉型变化操作炉况问题研究杨 斌(酒钢集团宏兴股份公司钢铁研究院,甘肃,嘉峪关,735100)2020- 22 -器能保护其稳定,有的以渣皮代替,炉型相对稳定,高炉操作指标达到较高水平,这时的炉型称为操作炉型。

关于高炉布料操作

布料操作是高炉基本操作制度中经常变动的操作。

高炉外部条件变化,或高炉生产方针改变,一般都需要改变装料制度。

1高炉布料的作用(1)布料能改变高炉产量水平,改善顺行,降低燃料消耗。

炉内料柱的空隙度大约在0.35~0.45。

上升的煤气对炉料的阻力约占料柱有效重量的40%~50%。

煤气分布是不均匀的,对下降炉料的阻力差别很大。

利用不同的煤气分布,减少对炉料的阻力,从而保持高炉稳定、顺行。

有了顺行,就有可能提高冶炼强度,增加产量。

通过布料,改善煤气利用,也是布料的重要功能。

(2)通过布料能延长高炉寿命。

边缘气流过分发展,必然加剧炉墙侵蚀。

通过布料控制边缘气流,既保护炉墙又改善煤气利用,是合理装料制度的前提。

(3)通过布料,预防、处理一些类型的高炉冶炼进程发生的事故。

这些事故类型包括:高炉憋风、难行;处理炉墙结厚;边缘过重,引起的渣皮脱落;增加有害杂质通过煤气排除高炉。

装料制度也有局限性:严重的炉缸堆积,解决不了;严重的炉墙结厚,效果很小。

2大钟操作高炉最早出现于中国,已有2700年的历史。

高炉装料方法多种多样,均未流传下来。

1850年,当巴利式大钟布料器在英国出现,尽管它不能旋转并有许多缺点,还是流传了下来。

在此基础上,不断改进、完善,终于在1907年出现了“马基式”布料器,并迅速在世界范围普及。

为什么大钟布料器得到发展,能够在炼铁历史中占有重要地位?因为它解决了高炉长期以来一直困扰的煤气流合理分布问题。

通过大钟布料器落入炉内的炉料,形成边缘中心低的反锥体料面。

当炉喉直径大于3·5 m自边缘和中心的料面差,已经超过1 m,这就使中心的料柱透气性明显提高。

从图1看到,阻力系数(高炉每米工作高度的压力差)大约在0.04--0.07kPa,高炉边缘和中心的料柱高差,推动了煤气流向高炉中心流动。

这一作用,也为高炉扩大奠定了基础。

大钟式布料所形成的料面,是以后各种布料器共同遵循的准则,无料钟布料也不例外。

高炉布料技术

王维兴 13651002795 中国金属学会 yejinbu@

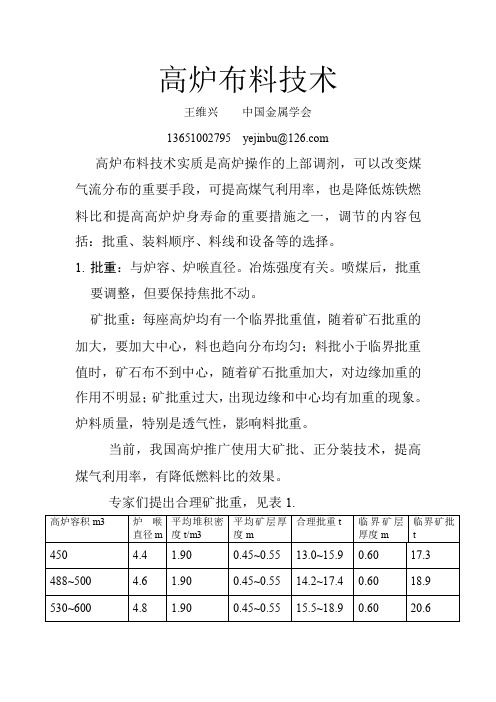

高炉布料技术实质是高炉操作的上部调剂,可以改变煤 气流分布的重要手段,可提高煤气利用率,也是降低炼铁燃 料比和提高高炉炉身寿命的重要措施之一,调节的内容包 括:批重、装料顺序、料线和设备等的选择。 1. 批重:与炉容、炉喉直径。冶炼强度有关。喷煤后,批重 要调整,但要保持焦批不动。 矿批重:每座高炉均有一个临界批重值,随着矿石批重的 加大,要加大中心,料也趋向分布均匀;料批小于临界批重 值时,矿石布不到中心,随着矿石批重加大,对边缘加重的 作用不明显; 矿批重过大, 出现边缘和中心均有加重的现象。 炉料质量,特别是透气性,影响料批重。 当前,我国高炉推广使用大矿批、正分装技术,提高 煤气利用率,有降低燃料比的效果。 专家们提出合理矿批重,见表 1.

⑵.矿石布在焦炭平台边缘附近为宜。 ⑶.漏斗内可用少量焦炭来稳定中心气流 (即中心加焦) 。 首钢实践,焦炭平台维持在 5 档或 7 档,矿石末档也在 6 档为宜,这样煤气利用率高。 5. 调整装料制度的原则: 为实现高炉生产稳定顺行,调整装料制度不能频繁、 大动。工长不能随意调整装料制度,要经过集体研究决定。 不随意临时加焦炭,避免炉温剧烈波动。 高炉操作调整的原则:提高对运行状态预测的水平,尽早发 现、掌握炉况波动的原因、性质,幅度,要对症下药; 早动,少动,要稳定多因素,调整影响小的因素; 要掌握各因素变量对高炉生产影响的时间,如喷煤 在 3~4 小时,焦炭在一个冶炼周期,风量在 1.5~2 小时; 高炉操作调整的顺序: 湿度-喷煤量-风温-风量-装料制度-焦炭负荷-净焦。 炉况波动大而发现晚,要采取多种手段同时进行, 迅速控制波动向负面发展;注意不要激化煤气量与透气性的 矛盾,以保持高炉稳定顺行。 每座高炉在不同时期均有,各适合当时生产条件下的曹 植方针、装料制度;也与高炉生产的炉型有关。不可能去克 隆别人的高炉操作,就能解决自己的问题,要靠自己生产实 践摸索。

高炉布料操作实践

武钢6号高炉布料实践摘要通过面料方程计算及开炉顶检修方孔观察,调整炉喉截面积矿焦比的分布,形成合理的料面形状.6号高炉通过对炉顶布料的探索,形成了适合武钢原燃料条件的布料模式,保持炉况长期稳定顺行,取得良好的技术经济指标.关键词高炉布料料面矿焦比软熔带1概况武钢6号高炉有效容积3200m3,采用了并罐斗钟炉顶、全冷却壁(其中炉腹、炉腰和炉身下部三段铜冷却壁)、联合软水密闭循环冷却系统、吉矿分级入炉等新技术。

6号高炉原燃料情况如焦炭灰分在12.7%~13.7%,M40为78%~80%,M10为7%~8%,热强度为56%~65%。

高炉于2004年7月16日开炉,2004年底,由于原煤立紧张,焦炭缺口大,每天翻18车外购焦,占焦总量的20%一30%,其质量更难以保证。

矿石综合品位60%左右,用料结构为70%烧结矿+20%球团矿+10%块矿。

原燃料中A1203高,炉渣中Al2O3高达17%以上。

烧结矿TFe在57.5%~59.0%,<10mm的烧结矿占28%~35%,碱度为1.70~1.85,因此,6号高炉引进烧结矿分级入炉技术,将<13 mm的小烧结矿分步布人炉内,以降低烧结矿粉末对炉况的影响,同时改善煤气利用率。

通过在炉顶布料上的大胆探索,不断优化布料制度,克服了原燃料供应紧张、质量下降的影响,高炉长期保持稳定顺行、稳产、高产的态势,日均利用系数达到2.36,尤其从2004年10月至2005年4月日均利用系数突破2.506,综合能耗逐步下降至501kg/t(见表1)。

笔者对6号高炉炉顶布料的实践加以分析总结,找出不同的原燃料条件下的布料规律。

2 6号高炉炉顶布料的特点6号高炉炉型为矮胖型,炉喉直径9.0m,32个风口,进风面积O.4417m2。

由于6号高炉的原料质量一般,理化性能较差,长期以来风量偏少,风速在215~225 m/s,鼓风动能在80~110 kJ/s。

6号高炉采用重量法多环定角位布料结合角度调整,通过调节每一角位的环数来调整矿焦比的烧布,同时采用了烧结矿分级入炉技术,将小粒级的烧结矿分布于边缘环带。

高炉布料

高炉布料 (burden distribution ofblast furnace)指高炉炼铁过程中,炉料(主要是矿石和焦炭)在高炉炉喉的分布。

高炉布料的基本规律是高炉冶炼工艺理论的重要组成部分,控制高炉布料是高炉操作的一个重要手段。

习惯上称之为“上部调剂”。

通常高炉炉料是分批装入高炉炉喉的。

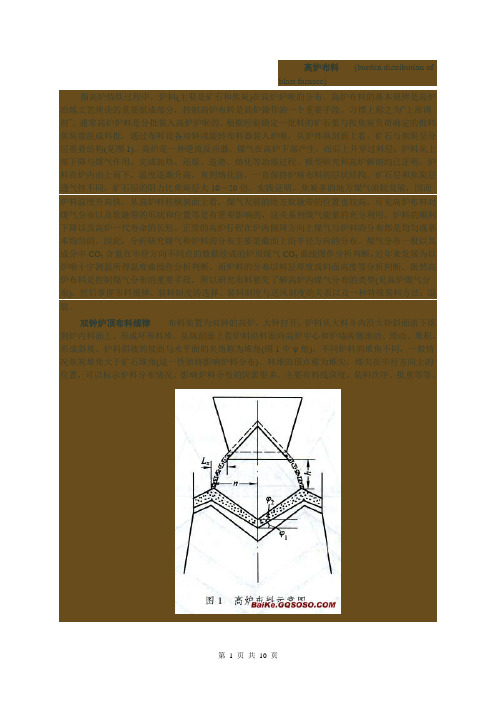

根据经验确定一批料的矿石量与按焦炭负荷确定的批料焦炭量组成料批,通过布料设备双钟或旋转布料器装入炉喉,从炉体纵剖面上看,矿石与焦炭呈分层重叠结构(见图1)。

高炉是一种逆流反应器,煤气在高炉下部产生,而后上升穿过料层;炉料从上部下降与煤气作用,完成加热、还原、造渣、熔化等冶炼过程。

模型研究和高炉解剖均已证明,炉料在炉内由上而下,温度逐渐升高,直到熔化前,一直保持炉喉布料的层状结构。

矿石层和焦炭层透气性不同,矿石层的阻力比焦炭层大10~20倍。

实践证明,焦炭多的地方煤气流较发展,因而炉料温度升高快,从高炉料柱纵剖面上看,煤气发展的地方软融带的位置也较高。

可见高炉布料对煤气分布以及软融带的形状和位置等是有重要影响的,这关系到煤气能量的充分利用,炉料的顺利下降以及高炉一代寿命的长短。

正常的高炉行程在炉内圆周方向上煤气与炉料的分布都是均匀或基本均匀的,因此,分析研究煤气和炉料的分布主要是截面上沿半径方向的分布。

煤气分布一般以其成分中CO2含量在半径方向不同点的数据绘成的炉顶煤气CO2曲线图作分析判断,近年来发展为以炉喉十字测温所得温度曲线作分析判断,而炉料的分布以料层厚度或料面高度等分析判断。

既然高炉布料是控制煤气分布的重要手段,所以研究布料要先了解高炉内煤气分布的类型(见高炉煤气分布),然后掌握布料规律、装料制度的选择、装料制度与送风制度的关系以及一种特殊装料方法:混装。

双钟炉顶布料规律布料装置为双钟的高炉,大钟打开,炉料从大料斗内沿大钟斜面流下落到炉内料面上,形成环形料堆,从纵剖面上看炉料沿料面向高炉中心和炉墙两侧滚动、滑动、堆积,形成斜坡。

重钢1200m_3高炉多环布料操作实践

或者多布料时人为的给出强制信号 ,并且及时给

予补偿 。这种方法虽然比较麻烦 ,但是的确解决

了布料不规则的问题 ,炉况顺行良好 。

3. 2 布料中心不透

5号高炉在试验前和试验初期中心均较为发

展 ,中心温度一般在 550 ~750℃之间 ; 边缘相对

抑制 ,温度一般在 250 ~350℃之间 , 顺行较好 。

C38 36 34 28 3332

O348

36 5

324为基准

,角度和圈数适当调节的布料矩阵

,

并将 10% ~15%的焦炭以 10 度角布到中心 ,作

为中心焦 ,活跃中心 。以寻求多环布料的边缘和

(1)要求槽下操作工每班清理焦炭筛 、烧结

周虎

重钢 1200m3 高炉多环布料操作实践

该适当的压制边缘气流 ,保护炉墙和冷却壁 。因 净 5 ε 以下的粉末 ,提高筛分效果 ;

此 ,适当发展中心气流 ,保证煤气流的通路对高炉

(2)对槽下设备进行改造 ,增加给料机 ,调节

顺行至关重要 。

排料速度 ,促进筛粉末 ;

武钢所有高炉均采用多环布料 ,并且都采用

(3)适当调整筛孔度 ,由原来的 8 ε 调整到

·8·

炼铁技术通讯

2009年第 1期

重钢 1200m3 高炉多环布料操作实践

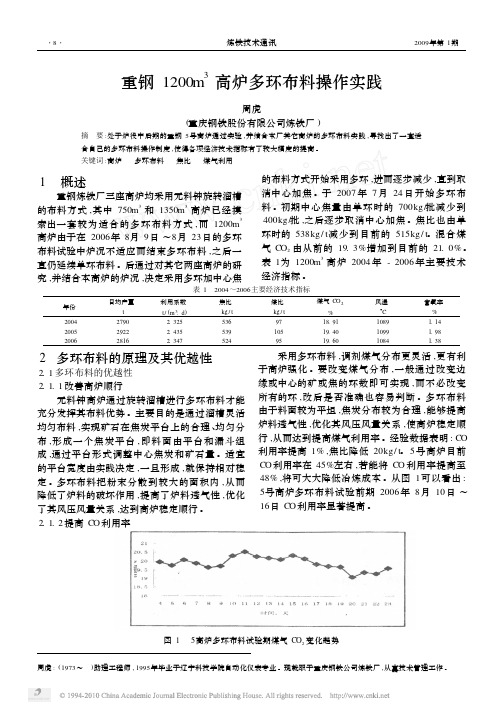

周虎 (重庆钢铁股份有限公司炼铁厂 )

摘 要 :处于炉役中后期的重钢 5 号高炉通过实验 ,并结合本厂其它高炉的多环布料实践 ,寻找出了一套适 合自己的多环布料操作制度 ,使得各项经济技术指标有了较大幅度的提高 。 关键词 :高炉 多环布料 焦比 煤气利用

原料质量稳定 、粒度均匀对一切无料钟炉顶 上料系统都很重要 。也是高炉稳定顺行 ,高产增 效的前提 。粒度控制在 5~40mm 之间 ,尽量减少 小于 5mm 的粉末入炉 。 4. 1. 1 加强筛分管理 ,改善原材料粒度

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

布料操作是高炉基本操作制度中经常变动的操作。

高炉外部条件变化,或高炉生产方针改变,一般都需要改变装料制度。

1高炉布料的作用

(1)布料能改变高炉产量水平,改善顺行,降低燃料消耗。

炉内料柱的空隙度大约在0.35~0.45。

上升的煤气对炉料的阻力约占料柱有效重量的40%~50%。

煤气分布是不均匀的,对下降炉料的阻力差别很大。

利用不同的煤气分布,减少对炉料的阻力,从而保持高炉稳定、顺行。

有了顺行,就有可能提高冶炼强度,增加产量。

通过布料,改善煤气利用,也是布料的重要功能。

(2)通过布料能延长高炉寿命。

边缘气流过分发展,必然加剧炉墙侵蚀。

通过布料控制边缘气流,既保护炉墙又改善煤气利用,是合理装料制度的前提。

(3)通过布料,预防、处理一些类型的高炉冶炼进程发生的事故。

这些事故类型包括:高炉憋风、难行;处理炉墙结厚;边缘过重,引起的渣皮脱落;增加有害杂质通过煤气排除高炉。

装料制度也有局限性:严重的炉缸堆积,解决不了;严重的炉墙结厚,效果很小。

2大钟操作

高炉最早出现于中国,已有2700年的历史。

高炉装料方法多种多样,均未流传下来。

1850年,当巴利式大钟布料器在英国出现,尽管它不能旋转并有许多缺点,还是流传了下来。

在此基础上,不断改进、完善,终于在1907年出现了“马基式”布料器,并迅速在世界范围普及。

为什么大钟布料器得到发展,能够在炼铁历史中占有重要地位?因为它解决了高炉长期以来一直困扰的煤气流合理分布问题。

通过大钟布料器落入炉内的炉料,形成边缘中心低的反锥体料面。

当炉喉直径大于3·5 m自边缘和中心的料面差,已经超过1 m,这就使中心的料柱透气性明显提高。

从图1看到,阻力系数(高炉每米工作高度的压力差)大约在0.04--0.07kPa,高炉边缘和中心的料柱高差,推动了煤气流向高炉中心流动。

这一作用,也为高炉扩大奠定了基础。

大钟式布料所形成的料面,是以后各种布料器共同遵循的准则,无料钟布料也不例外。

大钟装料仅靠炉料堆尖在炉喉间隙的狭窄空间变化,改变炉料分布,所以经常使用批重、装料次序、料线变化组合,达到目的。

3 无料钟与大钟布料的区别

大钟布料是一次性的,大钟打开后,炉料在很短时间落到炉内,无料钟布料是连续的,布一批料须较长时间,大约布8~12圈。

由于料流较慢,无料钟的粒度偏析严重(如图2所示)。

溜槽旋转产生离心力,使溜槽外侧的炉料堆角变小,外侧料面较平坦,当多环布料时,形成炉料平台(如图3所示)。

大钟布料则无此特点。

4无料钟布料操作

4.1 多环布料

无料钟的特点,导致:①单环布料,偏析严重,特别是粒度不均匀的炉料。

单环布料,扩大了无料钟的缺点,降低了无料钟的优势。

②单环布料时,改变或试验不同装料制度,比较困难。

变动的结果,不仅影响边缘煤气分布,同时也影响中心煤气分布,改变布料,引起的变化较大。

在多环条件下,改变煤气分布,一般通过改变边缘或中心的矿或焦的环数,即可实现,不必改动所有各环。

改后是否准确,也容易判断。

多环布料,把粉料分散到较大的面积内,从而降低了粉料的破坏作用提高了料柱透气性。

4.2边缘料面平台

稻叶晋一等总结加古川高炉布料经验,边缘炉料在炉喉内形成一定宽度平台(如图4所示),高炉顺行很好,由此作为无料钟布料规律,得到推广宝钢重视布料平台,矿石在炉内形成自炉墙起1.3~1.7m宽的平台。

4.3无料钟布料炉顶温度分布

余琨在分析无料钟布料操作时,举出4座稳定高炉的炉顶煤气温度分布曲线,如图5所示。

实际指出了炉料分布的特点:

(1)中心温度高,500~650℃,中心煤气畅通,有利于高炉顺行。

(2)第2、3、4点,即中间地区,温度接近并较低,有利于煤气利用。

(3)边缘温度稍高于第2点,有利于高炉顺行。

这三个特点,是无料钟布料稳定的产物,是生产实践的较好的标准。

总结无料钟布料,多环、平台炉顶煤气温度分布特点,是取得好的生产效果的捷径。

4.4无料钟布料实例

按生产需要,确定布料方式。

图6是追求低焦比、高产量、中心发展型的煤气分布所作的不同装料生产过程。

图7是图6中4种不同装料方法的煤气分布结果。

5布料操作在发展

图6中4个月的4次改变,边缘第一环(520)、第二环(50.50)布的矿石和焦炭始终未变。

第一次改变,仅变更第五、第六环(图中上部,5月到6月)。

以后两次改变,均在3~7环。

这正是多环布料的优点。

从图7可以看到,边缘煤气利用率并未发生变化,但中心煤气利用率逐次提高。

高炉按生产需要,采取不同的装料方法。

日本川崎公司,研究逆向布料,炉料从中心开始,和传统布料不同,炉料在炉内很少位移或滚动。

这种控索精神,体现继续挖掘潜力的决心。

6讨论

两年前,在邯钢经历一段失败的布料实践。

5号高炉容积1260m3,初看,装料制度极特殊,矿石远离炉墙(见图8)。

起初用布料校正,少许加重边缘,高炉立即难行,风量大减,高炉不接受,生产损失很大。

试验的装料方式举例如下(见图9):

看似布料问题,但并未奏效。

据文献[9]分析是高炉结瘤的结果。

我们曾两次热洗,按经验应当起作用,但实际炉况如故。

这是我最沉重的冶炼经历之一。