粉碎机锤片的研究

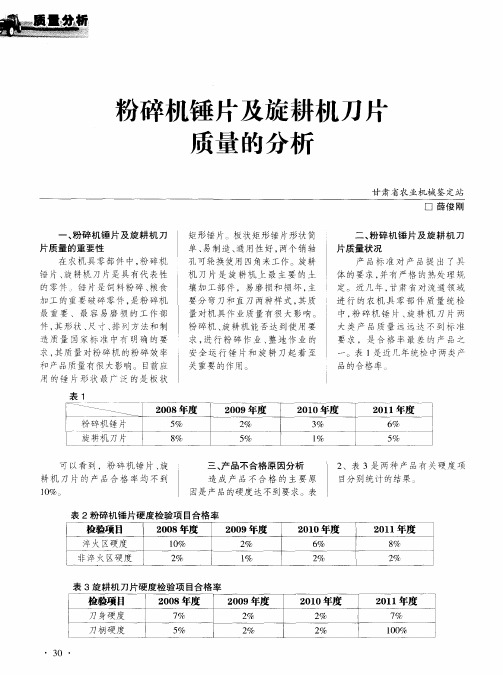

粉碎机锤片及旋耕机刀片质量的分析

甘 肃省 农业机械 鉴 定站 口 薛俊 刚

一

、

粉碎 机 锤 片及 旋 耕 机 刀

矩形 锤 片 板状 矩形锤 片形 状简

单、 易制 造 、 通用 性 好 , 两个 销 轴 孔 可轮换使 用 四角来 工作 。旋耕 机 刀 片 是 旋 耕 机 上 最 主 要 的土

四、 质量 后果

育 宣传及 技 术培训 。

按 照 J/92 . 20  ̄ 片 BT 822 0 8 锤 — 式饲 料 粉碎 机 第 2部 分 :锤 片》 标 准 的要 求 , 片材 料 应 该 采用 锤

1 0号 、0号 钢 表 面 渗 碳 并 进 行 2 热处 理 后 , 渗碳 区硬 度 为(6 6 ) 5 — 2 H ,5 RC 6 Mn钢 热 处 理 后 淬 火 区 硬 度 为 (0 5 ) R 非 淬 火 ( 5 — 7H C, 渗

加 工 的 重要 破碎 零 件 , 粉碎 机 是 最 重 要 、最 容 易磨 损 的工 作 部

件 , 形 状 、 寸 、 列 方法 和 制 其 尺 排

要 分 弯 刀和 直刀 两种样 式 , 质 其 量 对 机具 作 业质 量 有很 大 影 响 。

粉 碎 机 、 耕机 能 否达 到使 用 要 旋

硬 度 达 不 到 要 求 , 成旋 耕 造 机 刀 片和 粉 碎 机 锤 片 在 使 用 过

程 中, 损 很 快 , 试验 中 , 些 磨 在 有 刀 片 、锤 片只 能用 2 —0 0 3h就 出

现 严 重 磨 损 , 更 换 , 且 经 常 需 而

化处 理 , 强度 和 使 用 寿命 不得 其 低 于 标 准 规 定 。 按 照 G / BT 56- 2 0 《 耕 机 械 刀 和 刀 6 9 08 旋

影响锤片粉碎机粉碎物料细度因素分析

影响锤片粉碎机粉碎物料细度因素分析【摘要】锤片粉碎机是一种常用的粉碎设备,其粉碎物料的细度受多种因素影响。

本文从锤片粉碎机的工作原理、物料特性、参数设定、操作条件和其他影响因素等方面进行了分析,探讨了这些因素对粉碎物料细度的影响。

研究发现,物料的硬度、湿度、形状等特性以及锤片粉碎机的转速、进料粒度、锤头形状等参数设定都会影响粉碎物料的细度。

合理的操作条件也对粉碎物料细度起着重要作用。

通过对这些影响因素的分析,我们可以更好地控制锤片粉碎机的粉碎效果,提高粉碎物料的细度和生产效率。

未来的研究方向可以侧重于优化锤片粉碎机的设定参数和操作条件,进一步提高粉碎效率和物料细度。

结论指出了影响锤片粉碎机粉碎物料细度的主要因素,并总结了本文的研究成果。

【关键词】锤片粉碎机,粉碎物料,细度,影响因素,工作原理,物料特性,参数,操作条件,影响因素分析,研究方向,结论总结。

1. 引言1.1 研究背景锤片粉碎机是一种常用的粉碎设备,广泛应用于工业生产中,用来将较大的物料破碎成细小的颗粒。

粉碎物料的细度是评价锤片粉碎机性能优劣的重要指标之一,对于提高生产效率和产品质量具有至关重要的作用。

研究影响锤片粉碎机粉碎物料细度的因素具有重要意义。

随着工业化的快速发展,各行业对物料粉碎细度的要求也越来越高,这就要求锤片粉碎机在实际生产中能够更好地满足这一需求。

目前关于锤片粉碎机粉碎物料细度的影响因素的研究还比较有限,尚未形成系统的理论体系。

有必要对影响锤片粉碎机粉碎物料细度的各种因素进行深入分析和研究,为提高锤片粉碎机的粉碎效率和产品质量提供理论支持。

本研究旨在探讨影响锤片粉碎机粉碎物料细度的各种因素,为进一步优化锤片粉碎机的工作性能和提高产品质量提供参考依据。

通过系统的实验和理论分析,希望能够揭示锤片粉碎机粉碎物料细度的形成机制,为相关领域的研究和应用提供新的思路和方法。

1.2 研究目的锤片粉碎机是一种常用的粉碎设备,在工业生产中起着重要的作用。

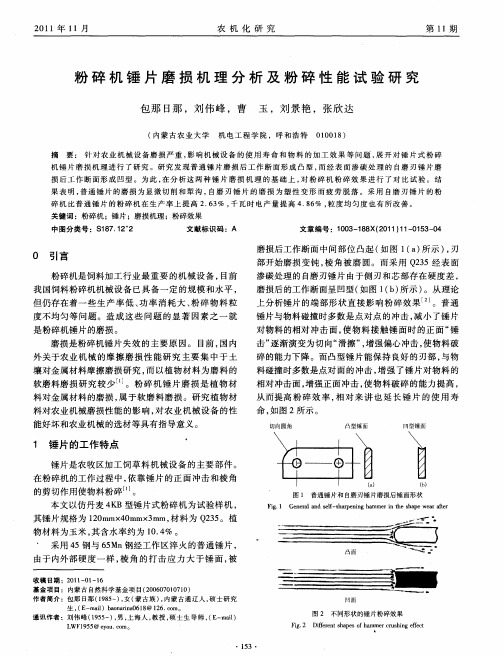

粉碎机锤片磨损机理分析及粉碎性能试验研究

自磨刃锤片的粉碎机度 电产量保 持增长趋势 , 普

通锤 片 的度 电产量 有 减少 趋势 。普通 锤 片 的 平 均度 电

产量为 109 k/ W ・ , 磨刃锤片的平均度电产量 6 .5 gk h自 为 187 k/ W ・ , 6 .8gk h 度电产量相对提高了 4 8 % 。 .6

要 : 针对 农 业 机 械设 备 磨 损 严 重 , 响 机械 设 备 的使 用 寿 命 和 物 料 的加 工 效果 等 问 题 , 开 对 锤 片 式 粉 碎 影 展

机 锤 片 磨 损 机理 进 行 了 研究 。研 究 发 现普 通 锤 片 磨 损 后 工作 断 面 形 成 凸 型 , 经 表 面 渗 碳 处理 的 自磨 刃锤 片 磨 而 损 后工 作 断 面形 成 凹型 。为 此 , 在分 析 这 两 种 锤 片磨 损 机 理 的基 础 上 , 粉 碎 机 粉 碎 效 果 进 行 了对 比 试 验 。结 对 果 表 明 , 通 锤 片 的磨 损 为 显 微切 削和 犁 沟 , 普 自磨 刃 锤 片 的 磨 损 为 塑性 变 形 而 疲 劳 脱 落 。采 用 自磨 刃 锤 片 的粉 碎 机 比普 通锤 片 的粉 碎 机 在生 产 率 上 提 高 2 6 % , 瓦时 电产 量 提 高 4 8 % , 度 均匀 度 也 有所 改 善 。 .3 千 .6 粒 关键 词 :粉碎机 ;锤片 ;磨损机理 ;粉 碎效 果

T b4 T e g a . h 和 S o rsigm tr s gte d fcuhn ae a ui i l n h

s l — h r e i g h mme ef s ap nn a r

在反 复 塑性 变 形 引起 的疲 劳 脆化 剥 落 。

3 采用普通锤 片和 自磨刃锤片粉碎 玉米 的粉碎 )

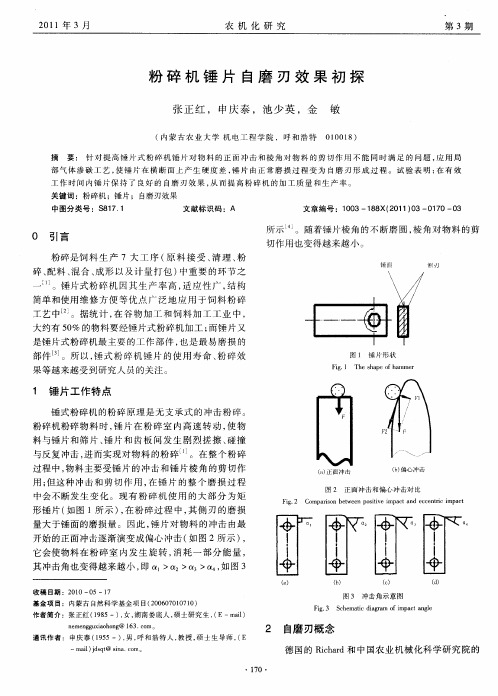

粉碎机锤片自磨刃效果初探

大 约有 5 % 的物料要 经锤 片式粉 碎 机加 工 ; 锤 片又 0 而 是锤 片式 粉 碎机最 主 要 的工 作 部 件 , 是 最 易磨 损 的 也

E

图 1 锤 片 形状

F g 1 Th h p fh mme i. e s a e o a r

部 件 J 。所 以 , 式 粉 碎 机 锤 片 的 使 用 寿 命 、 碎 效 锤 粉

一

所示 。随着锤 片棱 角 的 不断 磨 圆 , 角 对 物 料 的剪 棱

切作 用也 变得 越来 越 小 。

lJ l

。

锤 片式粉 碎 机 因 其 生 产 率 高 , 应 性 广 , 构 适 结

简 单和使 用 维 修 方 便 等 优 点 广 泛 地 应 用 于 饲 料 粉 碎

工 艺 中 。据 统 计 , 谷 物 加 工 和 饲 料 加 工 工 业 中 , 在

与 反复 冲击 , 而实 现对 物 料 的粉 碎u 。在 整个 粉 碎 进 J 过程中, 物料 主要 受锤 片 的冲 击 和锤 片棱 角 的剪 切 作 用; 但这 种 冲击 和剪 切 作 用 , 锤 片 的 整个 磨 损 过 程 在 中会不 断发 生 变 化 。现 有 粉 碎 机 使 用 的 大 部 分 为 矩 形 锤片 ( 图 1所 示 ) 在 粉 碎 过 程 中 , 侧 刃 的磨 损 如 , 其 量 大于 锤面 的磨 损量 。因 此 , 片对 物 料 的冲 击 由最 锤

开始的正面冲击逐渐演变成偏心冲击 ( 如图 2所示 ) , 它 会使 物料 在 粉 碎 室 内发 生 旋 转 , 耗 一 部 分 能 量 , 消

其 冲击 角也 变得 越来 越小 , O 即 / d > , 图3 >O > 如

() a () b (j c tJ d

锤片式粉碎机锤片的设计与研究

减轻,从而减少了粉碎机的内部能耗。 2.2 有效工作尺寸的改进

在加工过程中,原料通过高速旋转的主轴上安装的锤

片的锤头部分撞击物料而达到粉碎作用,锤片的其余部分

只是为锤头部分服务的,不直接参与加工,不会造成磨损。

改进后的锤片见图 2。原用锤片见图 3。图 2 表明,锤头增

厚,相当于增加了一个锤头或增加了一块锤片(形成复式

110 60

110 60

R140

R140

3 锤片材料及热处理的设计

3.1 选用材料及热处理的方式 若选用低碳钢,固体渗碳淬火,渗碳层厚度一般为

0.8~1.2 mm(锤片厚度 2 mm 时为 0.3~0.5 mm),表面硬度 一般为 HRC56~62,跟销孔周 4 mm 范围内硬度不超过 HRC28。其特点是工艺简单,锤片表面硬、内层软,当渗碳 磨损后,内层磨损则很快。

在加工过程中,锤片的机械性能、硬度、耐磨性能、结 构尺寸等直接影响原料的加工水平。锤片磨损严重时会产 生破碎,打坏主设备机体,不仅降低生产加工效率,而且严 重影响产品质量。所以该文将对锤片的形状、尺寸、材料热 处理方式进行了改进。

2 工作部件形状的设计

2.1 T 型锤片 2.1.1 把锤片端部面积加大,以提高其正面冲击率 物料 进入粉碎室后 ,由于离心作用,物料在筛片、齿板附近作 环形运动,因而锤片冲击部位在锤片端部。如果将整个锤 片加厚,正面冲击率可以提高,但非工作部分推动空气运 动的面积也加大了,使空气环流速度加快,从而减少了锤

影响锤片式粉碎机粉碎性能的因素探讨

影响锤⽚式粉碎机粉碎性能的因素探讨锤⽚粉碎机粉碎性能的好坏,主要体现在产量、电耗和加⼯成本的⾼低等诸多⽅⾯。

但最主要的是产量要⾼,产量⾼了其它⽅⾯的因素也相应会好。

影响粉碎性能的因素主要有以下3个⽅⾯:第⼀是被粉碎物料;第⼆是粉碎机本⾝结构和参数;第三是与粉碎机配套的相关设施和参数。

下⾯将分别来讨论这些因素对粉碎性能的影响。

1、被粉碎物料的影响1.1物料品种脆性的物料⽐韧性的物料容易粉碎,纤维含量少的物料⽐纤维含量多的物料容易粉碎。

从饲料品种来看:⼤麦⽐燕麦容易粉碎,⼩麦⽐⼤麦容易粉碎,⽟⽶⽐⼩麦容易粉碎,⾼粱⽐⽟⽶容易粉碎。

麸⽪和稻壳由于含纤维多所以更难粉碎。

越难粉碎的物料,粉碎时产量越低,电耗越⾼,粉碎性能越差。

1.2物料含⽔率含⽔率低的物料⽐较容易粉碎,含⽔率越⾼越难粉碎。

以⼩麦为例,含⽔率由13%增加到14. 5%时,产量将下降20%。

所以粉碎物料的含⽔率应⼩于13%为适。

⽽且从贮藏的⾓度来看,饲料的含⽔率也不应⼤于13%。

1.3物料粉碎后成品粒度要求粉碎后成品的粒度越细,产量就越低,电耗就越⾼,粉碎难度就越⼤,粉碎性能也越差。

根据美国堪萨斯⼤学的研究报导,粉碎⽟⽶时成品的平均粒度从1000um降低到600um时,电耗从2.7 kW.h/t增加到3.8 kW.h/t。

但平均粒度再降低到400um时,电耗要增加到8.1 kW.h/t。

这清楚表明物料要粉碎到更⼩的粒度时,能量消耗将急剧加⼤,⽽⽣产率将急剧下降。

2、锤⽚粉碎机结构与参数的影响2.1粉碎室结构形式影响粉碎机粉碎性能的不是粉碎机的外观形状和外形尺⼨,⽽是粉碎机主要⼯作区域粉碎室的结构形式和参数。

近年来粉碎室由原来的结构形式改进成⽔滴式结构,并在其底部增加了能破坏物料环流层、增加锤⽚打击机会的⼆次粉碎槽结构,更进⼀步的提⾼了粉碎效果。

近年来这⽅⾯的⾰新还在不断的出现,⽽且⼤部分都已申请了专利。

如各种振动式粉碎机、撞击筛⾯式粉碎机和W槽型⼆次粉碎结构的出现,都对提⾼粉碎性能有极⼤的好处。

锤片式粉碎机转子系统的模态分析

锤片式粉碎机转子系统的模态分析锤片式粉碎机是一种常用的粉碎设备,广泛应用于矿山、冶金、建筑、化工等领域。

其中,转子系统是粉碎机的核心部件之一,直接影响设备粉碎效率和使用寿命。

本文将对锤片式粉碎机转子系统进行模态分析,探究其振动特性和优化方向。

锤片式粉碎机的转子系统由转子、锤片、轴承、支撑架等组成。

转子是由轴承支撑的圆盘状结构,上面固定着若干个对称排列的锤片。

锤片的数量和布局方式根据设备型号和使用条件不同而有所差异。

锤片式粉碎机的转子系统通常有双旋转方向,即在工作时既可以顺时针旋转,也可以逆时针旋转。

转子的旋转方向、转速和锤片的布局方式等直接影响设备的粉碎效率和产量。

模态分析是应用于机械结构的一种基本分析方法,通过计算结构在不同自然频率下的振动模式和振型,确定结构的振动特性和可能出现的失效形式。

对于锤片式粉碎机的转子系统,进行模态分析可以提供设备设计和改进的关键依据,有助于改善其动力性能和粉碎效率。

1. 模型建立首先,需要找到转子系统的三维模型,进行参数化转换,生成有限元网格模型。

然后,确定转子系统的边界条件和加载模式,进行有限元计算,得到转子系统各自然频率下的振动模型。

一般来说,对于锤片式粉碎机转子系统,需要考虑不同的转速、锤片布局和转子公称直径等因素对振动特性的影响。

2. 结果分析根据有限元分析结果,可以得到转子系统不同自然频率下的振型图和频散曲线。

振型图描述了结构在不同频率下的振动模式和振型形态,是判断结构安全性和稳定性的重要指标。

频散曲线是描述机械结构在不同振动模式下的自由振动频率和振动模态的曲线。

通过分析不同自然频率下的振型图和频散曲线,可以判断转子系统存在的振动问题和主要振动模态,为改进和优化设备提供依据。

根据模态分析结果,对于锤片式粉碎机转子系统,需要从以下方面进行优化:1. 减小不平衡质量不平衡质量是影响转子系统振动的主要因素之一。

需要在设计和制造阶段严格控制转子系统的精度和质量,杜绝不平衡现象,降低振动幅值和振动频率。

锤片式粉碎机工作性能影响因素及研究现状

收稿日期:2013-09-04;修稿日期:2013-09-18作者简介:张雷(1987-),男,硕士,研究方向为粮油加工机械。

通信作者:阮竞兰(1958-),女,教授,主要研究方向为粮食加工机械理论,通信地址:450007河南郑州市中原西路195号河南工业大学机电工程学院,E-mail :ruanjl@126.com 。

锤片式粉碎机工作性能影响因素及研究现状张雷,阮竞兰(河南工业大学机电工程学院,郑州450007)摘要:分析了锤片末端线速度、锤片数量、筛孔直径、筛片开孔率和锤筛间隙等影响锤片式粉碎机工作性能的诸多因素,阐述了这些因素对粉碎机生产效率、产品质量和能耗等方面的影响。

扼要地论述了目前国内粉碎机的研究现状,并介绍了“异型粉碎室”、“振动筛”及“双转子”等新型锤片式粉碎机的结构特点和优点。

关键词:粉碎机;影响因素;研究现状中图分类号:TS210.3文献标识码:A文章编号:1005-1295(2013)06-0055-03doi :10.3969/j.issn.1005-1295.2013.06.014The Analysis of Influence Factor and Research Stayus of Hammer MillZHANG Lei ,RUAN Jing-lan(College of Mechanical and Electrical Engineering ,Henan University of Technology ,Zhengzhou 450007,China )Abstract :This paper analyzes several factors which influence the working performance of the hammer mill ,such as linear velocity of hammer end ,the number of hammer ,diameter sieve ,the perforation and corneri-te of screen and the hammer-screen space.It states the influence of these factors on hammer mill ’s production efficiency ,product quality and energy consumption.It also briefly elaborates the research situation of hammer mill in domestic ,and introduces the structure features and advantages of the special type grinding chamber of hammer mill ,the hammer grinder with wide horizontal vibrating screen and the double rotor structure of hammer mill.Key words :crusher ;influence factor ;research status 在粮食物料粉碎行业中,锤片式粉碎机因其加工性能好、占地少、通用性强,而被广泛地采用。

饲料粉碎机的锤片自磨刃可行性研究

收 稿 日期 :2 0 0 0 9— 4—0 8 基金项 目:内蒙古 自然科学基金项 目(0 6 7 17 0) 20000 1 作者简介 :池少英 (9 2一) 女 , 18 , 河北赤城人 , 硕士研究生 ,( E—ma ) i l

21 0 0年 2月

s ayn h o ig—e i 1 3. o h @ 6 e m。

锤 片磨 损 后 , 面 冲 击 作 用 变 为 切 向划 擦 作 用 , 正 造成对锤片更大的磨损 ; 同时 , 形 的 刃 面使 得 物 料 楔

在 锤 片与筛 片之 间 大量 堆 积 , 大 了锤 片和 筛 片 之 间 增

关 键 词 : 饲 料 粉 碎 机 ; 自磨 刃 ;锤 片 ;可 行 性 中图 分 类 号 : ¥ 1 . 2 8 7 1 2 文 献 标 识 码 :A 文 章 编 号 :10 0 3—1 8 2 1 )2— 0 1— 3 8 X(0 0 0 0 4 0

0 引 言

近 年来 , 国 畜 牧 业 以前 所 未 有 的 速 度 迅 猛 发 我

与 反 复 冲 击 , 而 实 现 对 物 料 的 粉 碎 。 在 粉 碎 过 程 进 中 , 片对 饲料 颗粒 的正 面 冲击 作 用 和棱 角 对 饲 料 的 锤

剪切作用 , 降低 了能 耗 和产 品粒 度 , 粉 碎 机 的 粉 碎 使

效 率 和质量 大大 提高 。

目前 , 国内生 产 的粉碎 机锤 片 线速 度 一 般取 8 0~

重要 的工作 部件 和关 键 易 损 件 。当 前 , 厂 生产 的锤 工

片工 作不 到 4 0 0 h就 因其 4个 角严重 磨损 而报 废 , 消耗 了大量 的 优 质 钢 材 。锤 片 的磨 损 钝 化 除 了增 加 钢 材 的消耗 外 , 还直接 影 响饲料 的加 工质 量 和生产 效率 。

锤片式粉碎机转子系统的模态分析

锤片式粉碎机转子系统的模态分析锤片式粉碎机是一种常用的粉碎设备,主要用于粉碎各种材料。

其转子系统是锤片式粉碎机的核心部件,对设备的工作性能和粉碎效果起着决定性的影响。

对锤片式粉碎机转子系统进行模态分析对于了解其动力学性能和振动特性具有重要意义。

模态分析是一种用于研究机械结构动力学特性和振动模态的方法。

它通过对转子系统进行模型建立和数值计算,得出转子系统的固有频率、振型和固有振型等参数,从而揭示转子系统的振动行为和共振现象。

需要建立锤片式粉碎机转子系统的有限元模型。

模型中应包含转子、锤片、轴承等相关部件,并考虑这些部件之间的约束关系。

然后,对模型进行网格划分,将结构离散成有限的小元素。

接下来,利用有限元法建立转子系统的刚度矩阵和质量矩阵。

在此基础上,采用特征值分析方法,求解刚度矩阵和质量矩阵的特征值和特征向量,得到转子系统的固有频率和振型。

在进行模态分析之前,需要确定转子系统的工作状态和边界条件。

这可以通过实际工况数据以及设备设计参数进行确定。

模态分析的结果可分为稳定模态和不稳定模态。

稳定模态是指转子系统在一定的工况条件下持续稳定振动的频率和振型,而不稳定模态则是指转子系统在特定条件下出现共振或振动不稳定的现象。

模态分析结果可以用来评估锤片式粉碎机转子系统的工作性能和安全性。

固有频率可以反映转子系统的刚度和质量分布情况,从而帮助优化转子设计,提高转子系统的稳定性和工作效率。

振型和固有振型可以用来分析转子系统的振动模态分布,有助于避免共振和振动不稳定等问题的发生。

锤片式粉碎机转子系统的模态分析是一种用于研究其动力学性能和振动特性的重要方法。

通过模态分析,可以深入理解转子系统的振动行为和共振现象,为设备的设计和使用提供科学依据。

锤片式粉碎机锤片结构参数优化设计

锤片式粉碎机锤片结构参数优化设计徐 伟,曹春平,孙 宇(南京理工大学机械工程学院,南京 210094)摘 要:以某一型号的锤片式粉碎机锤片为研究对象,对锤片进行有限元分析,利用响应面法和遗传算法结合的方法对锤片进行结构参数优化设计。

首先对锤片的结构参数进行灵敏度分析试验,利用Box-Benhnken试验对锤片结构参数进行设计,构建样本点,建立锤片的结构参数和最大变形量的响应面模型,并抽取样本点进行有限元分析验证响应面模型的准确性。

以锤片最大变形量最小为优化目标,采用遗传算法进行结构的参数优化得到最优结构参数,结果显示:最大变形量比优化之前减小了39.7%,锤片性能得到了提高。

进行试验验证,旨在为现代农业机械机构的参数优化提供参考。

关键词:锤片式粉碎机;锤片;优化设计;静力学分析;响应面法;遗传算法中图分类号:S817.12+2;TH122 文献标识码:A文章编号:1003-188X(2021)01-0027-070 引言锤片式粉碎机是重要的农产品加工设备,具有结构组成简单、操作方便、粉碎效率较高等优点,在粮食及饲料等农业方面应用广泛[1]。

锤片式粉碎机的工作原理是利用电机带动转子上的锤片高速运转及粉碎室的筛片等零部件的综合作用来粉碎饲料,粒径小于筛片孔径的物料排出,获得所需粒度的产品。

目前,国内外学者对锤片式粉碎机的研究主要包括粉碎室宽度、转子转速及筛片结构等因素对锤片式粉碎机粉碎效率的影响[2]。

意大利GBS公司更改锤片形式,使得物料和转子组的接触面积增大,从而提高粉碎效率[3];牧羊集团通过改变粉碎室的形状来提高工作效率。

对于锤片式粉碎机工作机构的性能研究则很少见。

转子是锤片式粉碎机的核心工作部件,锤片均匀分布在转子上,与饲料直接接触,属于主要加工和易损部件,锤片性能的好坏对于饲料的粉碎乃至于整个饲料加工工序都有着重要影响。

因此,对锤片进行有限元分析,从而对锤片进行参数结构设计很有必要。

传统的优化方法如正交试验法,是设计者根据经验,安排有限数量的参数组合进行数值模拟分析,选择性能最好的参数组合,其缺点是难以保证所选择的收稿日期:2019-07-20基金项目:江苏省自然科学基金项目(BA2017081)作者简介:徐 伟(1994-),男,安徽铜陵人,硕士研究生,(E-mail)15515581167@163.com。

锤片式粉碎机设计解析

锤片式粉碎机设计摘要饲料的粉碎在生产过程中是非常重要的一个程序。

本次设计的锤片式粉碎机就是当前粉碎机中最为广泛的一种,它的原理是利用高速旋转的锤片来击碎饲料,低速的物料在首次与高速的锤片发生剧烈的撞击后,被撞击拉入加速区,在此颗粒速度能在很短的时间内被提高到接近锤片的末端线速度,并随着锤片一起作圆周运动,而在全速区逐渐形成物料环流层,同时物料也得到进一步的粉碎。

它不但有通用性广、效率高、粉碎质量好的优点,而且还有操作维修方便、动力消耗低等优点。

本次的设计对粉碎机的每个零件都做了很详细地计算,比如锤片的安装、主轴的计算及筛片的选择和计算。

力求设计的粉碎机有便于拆卸、操作简便、度产量高等优点。

我想对今后的先进锤片式粉碎机的设计以及推广、进一步理论研究起到了一定的作用。

关键词:粉碎、饲料、锤片式粉碎机Hammer type crusher designABSTRACT:The shattering of the feed in the process of production is very important for a program. The design of hammer type crusher is one of the most widely in current pulverization and its principle is to use the high speed rotating hammer to break feed, the low speed of materials for the first time in high-speed hammer of the intense collision occurs after being hit into acceleration area, the particle velocity can be improve in a very short period of time to close to the end of the hammer of linear velocity, and makes circular movement, together with the hammer and area gradually formed material circulation layer at full speed, also further crushing material. It not only has wide generality, good quality, high efficiency, advantages, and convenient operation and maintenance, and low power consumption.Key words: grinding, feed, hammer mill目录前言 (5)第1章绪论 (6)1.1 粉碎的概述 (6)1.2 粉碎的目的 (6)1.3 粉碎的方法 (6)1.4 对饲料粉碎机的要求 (7)1.5 对饲料粉碎机工作性能的评价 (7)1.6 粉碎机的类型 (8)第2章设计原理 (9)2.1 粉碎机理 (9)2.2 设计原理 (9)第3章锤片式粉碎机的设计计算 (11)3.1 主要技术参数的确定 (11)3.1.1锤片末端线速度V (11)3.1.2 转子工作直径和粉碎室宽度 (11)3.1.3 转子工作直径D (11)3.1.4粉碎室宽度B (12)3.1.5 转子转速n的确定 (12)3.1.6 生产率Q的确定 (13)3.1.7 配套功率N (13)3.2 电动机的选择 (13)3.3 锤片的安装 (14)3.3.1 锤片的形状及结构尺寸 (14)3.3.2 锤片的材料 (15)3.3.3 锤片的安装排列 (15)3.4 筛片的设计 (16)3.5 主轴的设计 (18)3.5.1 选择轴的材料 (18)3.5.2 轴的转速 (18)3.5.3 轴的输入功率 (18)3.5.4 轴转矩 (19)3.5.5 轴直径的确定 (19)3.5.6 轴的设计原则 (19)第4章主要零件校核 (20)4.1 轴的结构设计 (20)4.2 轴的受力图 (20)第5章粉碎机的安装与维护 (23)5.1 粉碎机的安装要求 (23)5.2 粉碎机的维修保养 (23)5.3 粉碎机常见故障的原因与排除方法 (23)结论 (25)谢辞 (26)参考文献 (27)附录 (28)前言目前,我国还是一个农业国,农作物秸秆也是相当的多,过去人们多秸秆的利用还没有引起足够的重视,要么就地焚烧,要么就是丢掉任其发展。

影响锤片粉碎机粉碎物料细度因素分析

影响锤片粉碎机粉碎物料细度因素分析锤片粉碎机是一种常用的物料粉碎设备,其粉碎效果直接影响物料粉碎后的细度。

对于用户而言,了解影响锤片粉碎机粉碎物料细度的因素,能够更好地使用和维护设备,提高设备的使用寿命和运行效率。

1.物料的硬度和脆性物料的硬度和脆性是影响锤片粉碎机粉碎效果的最主要因素。

通常来说,物料越硬,粉碎难度越大,产生的细度也越低;而物料越脆,粉碎难度越小,产生的细度也越高。

硬度和脆性的大小可以通过摩氏硬度和冲击韧性等指标来衡量,在选择锤片粉碎机时需要考虑到这些因素。

2.物料的粒度和湿度物料的粒度和湿度也对锤片粉碎机的粉碎效果有一定的影响。

较大的物料粒度需要更多的能量才能达到细度要求,而较湿的物料粉碎也更为困难,容易在粉碎过程中产生粘接,降低粉碎效率。

因此,在使用锤片粉碎机时需要注意控制物料的湿度和粒度,以提高粉碎效率。

3.锤片的数量和质量锤片的数量和质量也对锤片粉碎机的粉碎效果产生影响。

通常来说,锤片的数量越多,粉碎效果越好,但是过多的锤片数量也会增加设备的反应力,有可能卡住物料,影响设备的正常运行。

锤片的质量和锋利度也对粉碎效果有影响,锋利的锤片可以更快地将物料粉碎,但是使用时间较短,需要更加频繁地更换,增加维护成本。

4.排筛孔径和形状排筛孔径和形状也是影响锤片粉碎机粉碎效果的因素之一。

过小的排筛孔径会使物料在排筛中卡住,产生反应力,影响粉碎效果;而过大的排筛孔径则会使物料在排筛中通过太快,产生不能达到要求的细度。

此外,排筛的形状也有影响,板孔式排筛适用于物料中含有较多的细粉和杂质,而圆孔式排筛适用于纯料的处理。

总之,以上几点是影响锤片粉碎机粉碎物料细度的关键因素,用户在选择和使用设备时需要结合物料的实际情况进行考虑,以确保设备能够达到粉碎的要求。

同时,设备的维护保养也十分重要,定期清洗和更换锤片、排筛等部件,可以有效提高设备的使用寿命和工作效率。

锤片式粉碎机的毕业设计

锤片式粉碎机的毕业设计锤片式粉碎机的毕业设计毕业设计是大学生在校期间的重要任务之一,它不仅是对所学知识的综合运用,更是对学生能力和创新思维的考验。

在我即将毕业的时候,我选择了锤片式粉碎机作为我的毕业设计课题。

这个课题不仅与我所学专业相关,而且在工业领域有着广泛的应用。

在这篇文章中,我将分享我对锤片式粉碎机的研究和设计过程。

首先,我对锤片式粉碎机的原理和结构进行了深入的研究。

锤片式粉碎机是一种常见的粉碎设备,它通过高速旋转的锤片将物料粉碎成所需的粒度。

在了解其工作原理后,我开始设计锤片式粉碎机的结构。

我选择了合适的材料和尺寸,确保设备的稳定性和耐用性。

同时,我还考虑了设备的安全性和易维护性,为用户提供更好的使用体验。

接下来,我进行了锤片式粉碎机的动力系统设计。

动力系统是设备正常运行的关键,它需要提供足够的动力和稳定的运行效果。

我选择了适当的电机和传动装置,确保设备能够高效运转,并且能够适应不同物料的粉碎需求。

在设计过程中,我还考虑了能源消耗和环境保护的问题,力求设计出更加节能环保的锤片式粉碎机。

除了结构和动力系统设计,我还对锤片式粉碎机的控制系统进行了研究和设计。

控制系统是设备操作和监控的核心,它需要提供简单易用的界面和可靠的控制功能。

我选择了先进的控制器和传感器,确保设备能够实现精确的控制和监测。

同时,我还考虑了设备的自动化程度和智能化水平,为用户提供更加便捷和高效的操作体验。

在设计完成后,我进行了锤片式粉碎机的实验验证。

通过实验,我测试了设备的性能和效果,并对其进行了优化和改进。

通过不断地调整和改进,我最终设计出了一台性能稳定、操作简单、粉碎效果优良的锤片式粉碎机。

这台设备不仅可以广泛应用于工业领域,还可以为社会带来更多的经济效益和环境效益。

通过这个毕业设计课题,我不仅提高了自己的专业知识和技能,更锻炼了自己的创新思维和解决问题的能力。

在整个设计过程中,我遇到了许多挑战和困难,但我坚持不懈地努力,最终取得了满意的成果。

典型饲料锤片式粉碎机性能研究

典型饲料锤片式粉碎机性能研究

本文的目的之一是研究饲料粉碎粒度中几何平均粒度的快速测定方法四层筛法,包括适合于畜禽饲料、水产饲料、原料粉碎等,为新的国家标准制定和今后粉碎机粉碎性能研究提供基础,之二是研究国产新型锤片粉碎机的粉碎性能,并总结出可供在饲料企业推广的技术参数。通过对所采样品十四层筛法和四层筛法进行试验并对数据进行回归分析,和对国内几种新型锤片粉碎机的试验研究得到以下主要结论:本试验范围内,用四层筛法测定并用回归方程(2-8)、方程(2-均粒度的方法与十四层筛法测定饲料样品的对数几何平均粒度的方法相比测定方法简单、速度快、成本低,计算精度在可接受的范围。故可以替代十四层筛法。

影响锤片粉碎机粉碎物料细度因素分析

影响锤片粉碎机粉碎物料细度因素分析引言锤片粉碎机是一种常见的粉碎设备,广泛应用于化工、医药、食品、农业等行业中,用于对各种材料进行细碎处理。

而锤片粉碎机对物料的粉碎细度有着直接的影响,因此分析影响锤片粉碎机粉碎物料细度的因素,对提高生产效率和产品质量具有重要意义。

本文将从物料特性、设备参数和操作方法三个方面对影响锤片粉碎机粉碎物料细度的因素进行详细分析。

一、物料特性对粉碎细度的影响1. 物料硬度物料的硬度是影响其粉碎细度的重要因素。

硬度越大的物料,需要更高的碎石功率才能将其打碎成所需的细度。

在选用锤片粉碎机时,需要根据物料的硬度选择合适的设备型号和参数,以确保能够满足要求的粉碎细度。

2. 物料湿度物料的湿度对锤片粉碎机的粉碎效果有着直接的影响。

过高或过低的湿度都会影响物料的粉碎细度。

湿度过高时,容易形成结块,影响物料的顺利进入破碎室进行粉碎,从而降低了破碎效率;而湿度过低时,物料容易产生静电,导致堵料现象,同样会影响粉碎效果。

在实际操作中,需要根据物料的湿度特性进行相应的调节,保持物料在适宜的湿度范围内,以保证粉碎细度。

3. 物料形状和大小物料的形状和大小也会直接影响其粉碎细度。

不同形状和大小的物料,在经过锤片粉碎机破碎后,所得到的颗粒大小和形状也会有所不同。

在进行粉碎处理前,需要对物料的形状和大小进行了解,并根据实际情况进行适当的调整,以满足所需的粉碎细度要求。

2. 锤片粉碎机锤片和筛网锤片粉碎机的锤片和筛网是直接参与物料破碎的重要部件。

合理选用合适的锤片和筛网对于正确控制物料的破碎细度至关重要。

不同形状、材质和规格的锤片和筛网对物料的粉碎效果会产生不同的影响。

在进行锤片粉碎机设备选择时,需要对锤片和筛网进行合理匹配,以满足所需的破碎细度要求。

3. 锤片粉碎机送料装置锤片粉碎机的送料装置影响着物料的进料速度和均匀程度,进而影响破碎效果。

合理的进料速度和均匀的进料能够有效提高粉碎效率,并获得较好的破碎细度。

粉碎机锤片重量误差范围

粉碎机锤片重量误差范围引言粉碎机是一种常见的工业机械设备,用于将原料物质粉碎成所需要的颗粒大小。

粉碎机锤片是粉碎机重要的零部件之一,其重量误差范围对于粉碎机的性能和使用寿命具有重要影响。

本文将围绕粉碎机锤片重量误差范围展开深入讨论。

锤片重量误差的意义粉碎机锤片的重量误差范围是指在制造过程中,由于材料和工艺的不同,锤片的重量可能存在一定的偏差。

这个偏差范围的合理确定对于保障粉碎机的稳定运行和产品的质量有着重要的意义。

如果重量误差范围过大,将会导致粉碎机运行时的不平衡和震动,甚至可能引发设备故障和事故。

锤片重量误差的检测方法为了准确评估粉碎机锤片重量误差范围,需要借助专业的检测设备和方法。

以下是常用的锤片重量误差检测方法:1. 电子天平称重法使用电子天平对每一个锤片进行单独称重,记录其重量。

然后对称重数据进行统计分析,得出平均值、最大值、最小值等参数。

通过比较这些参数与设定的重量误差范围,可以判断锤片是否合格。

2. 水平振动法将锤片装配到粉碎机上,运行粉碎机,观察其振动情况。

通过振动的高低和稳定性来判断锤片重量的合理性。

通常,不合格的锤片会导致粉碎机的振动明显增大。

3. 声音检测法在锤片下方设置传感器,运行粉碎机时,通过检测传感器记录下的声音信号,分析锤片的质量和重量误差。

由于重量不同的锤片在撞击物料时产生的声音也不同,因此可以通过声音的频率和响亮程度来判断锤片的重量是否符合要求。

锤片重量误差的范围设置为了确保粉碎机的正常运行和产品质量,需要合理设置锤片重量误差范围。

不同类型的粉碎机和不同使用环境下的粉碎要求会有所不同。

以下是一些常用的锤片重量误差范围设置方法:1. 根据设备技术参数一些粉碎机厂家会根据设备的技术参数和设计要求,规定锤片的重量误差范围。

这是制造过程中的一项基本要求,以确保设备的性能和质量。

2. 根据实际使用情况有时候锤片的重量误差范围需要根据实际使用情况进行调整。

例如,在对粉碎物料要求较高的生产线上,需要更加严格的锤片重量误差控制。

锤片式粉碎机转子系统的模态分析

锤片式粉碎机转子系统的模态分析锤片式粉碎机是一种重要的物料破碎设备,在矿山、冶金、建材等行业中被广泛应用。

其主要工作原理是通过高速旋转的转子将物料击碎后通过筛分机构分离出所需要的粉末状物料。

由于锤片式粉碎机的转子系统是其最为核心的部分之一,因此对其进行模态分析是非常重要的。

锤片式粉碎机转子系统由转子、锤头、止口盘和轴承等组成。

转子是锤片式粉碎机的关键部件之一,是由轴承联接而成的主轴,锤头则是安装在转子上的破拆物料的工具,止口盘则是用于固定锤头的部件,轴承则是转子系统的关键支撑部件。

为了对锤片式粉碎机转子系统进行模态分析,我们需要根据其实际的工作情况和特征建立相应的数学模型。

根据转子系统的实际情况,我们可以将其简化为一个简单的离散化梁系统,然后通过有限元方法进行求解。

在进行模态分析之前,首先需要对锤片式粉碎机转子系统的参数进行确定。

这些参数包括转子的质量、转子的转速、转子的几何尺寸、锤头的数量和位置、止口盘的尺寸和材料、轴承的型号、材料和安装位置等等。

根据确定的参数,我们可以对模型进行建立,并进行模态分析。

模态分析可以帮助我们分析出锤片式粉碎机转子系统的固有频率和模态形式,进而了解其在工作中的可能存在的共振和异常振动情况。

在模态分析中,我们可以对不同的参数进行敏感度分析,确定其对转子系统共振情况的影响。

通过以上的分析,我们可以进一步优化锤片式粉碎机的转子系统,并提高其在生产过程中的效率和稳定性。

锤片式粉碎机的转子系统的模态分析不仅可以为其在设计和制造阶段提供重要的参考和支持,同时也可以为其后续应用和维护提供有力的指导和保障。

木屑粉碎机如何选择合适的锤片

木屑粉碎机如何选择合适的锤片木屑粉碎机,又叫木屑机、锯末粉碎机、锯末机,是根据我国工业生产的需要,经过多年研究设计而发明的木材粉碎系列专用设备。

由于设计合理、结构紧凑,安全、耐用、生产效率高,经推广使用后,效果良好,整套设备只用一部电动机带动,噪音小、结构简单、布置紧凑、售价便宜、工作稳定、、耗能少、产量高、木屑成品质量好,加工成本低。

锤片是木屑粉碎机最重要的部件,也是最易磨损的部件,一款粉碎机粉碎效果的好坏很大程度上取决于锤片的质量、种类以及锤片的安装。

下面就从锤片的种类、锤片的质量以及锤片的安装这三方面简述粉碎机应当如何选择锤片。

一、锤片的种类就目前来看锤片的种类有很多,形状各异,但粉碎机械内部最常用的还是板状矩形锤片。

因为这种锤片不但结构简单,容易制造,而且通用性也好,耐磨性强。

如今我国木屑粉碎机使用的锤片已经标准化,分为1型、2型、3型三种标准锤片,并且这三种标准锤片都是矩形双孔锤片。

二、锤片的质量锤片的质量主要取决于它的材料、热处理及加工精度上。

目前我国粉碎机锤片的主要制造材料有低碳钢、中碳钢和特种铸铁。

低碳钢多采用固体低碳淬火,其特点是工艺简单,成本低廉,具有一定耐磨性,锤片表层硬、内层软。

但渗碳层磨损后,内层则磨损很快。

中碳钢采用热处理后淬火,并且应为局部淬火,因为整体淬火,易发生裂纹。

特种铸铁的特点是:铸铁取材较为方便,耐磨性高,成本低。

无论采用何种材料都必须严格控制锤片的材料成分和生产工艺,确保质量,防止使用中发生断裂事故。

三、锤片的安装锤片安装时要特别注意锤片间隙以及锤片数量。

在粉碎机中锤片的数量及排列方式会影响到转子的平衡、锤片磨损的均匀程度、物料在粉碎室内的分布以及粉碎机的工作效率。

至于锤片的间隙就要根据粉碎物料的特性来决定了。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

粉碎机锤片的研究

更新时间:2010-01-06 13:47:20

锤片式粉碎机,由于其结构简单,被广泛采用。

它是饲料厂电耗较高的机械,一般占粉料生产总能量的2/3,占颗粒料生产总能量的1/3多。

因而如何使它增效节能,是饲料机械中的重要研究课题。

不少人为此付出了大量的心血,推导了不少公式,做了不少实验。

锤片是粉碎机中的核心工作部件,饲料粉碎全靠它。

它对粉碎机效率影响最大,因而人们对锤片也做过专题研究。

一、粉碎机锤片研究的现状

饲料在粉碎机中的粉碎过程究竟是怎样的?西德科学影片研究所为此拍摄了一部影片。

他们是采取每秒7500幅/s画面的拍摄速度,0.00001s的曝光时间拍摄的。

从影片的单幅画面上,可以清楚地看出一粒玉米在粉碎室内被粉碎的全过程。

从这部影片得出的结论是:玉米受到正面冲击时只需要很少的能量即能碎裂;但是受到偏心冲击时,需要大得多的能量才能碎裂。

而玉米粒在粉碎室内绝大多数都是属于偏心冲击,那就必然要浪费很多能量。

这就是粉碎机对能量利用不高的原因。

这就是说,要提高粉碎机效率,必须提高正面冲击率,唯一的办法就是增加锤片的厚度。

德国Friedish根据Rumpf关于粉碎理论的基础研究,以及Herfz及Kranz两人的论证,推导出影响物料碎裂极限应力的一些因素有关的公式(公式很复杂,这时从略)。

根据这个公式,在粉碎过程中冲击点的综合曲率半径r愈小,则饲料愈容易破碎。

r值是由饲料颗粒的曲率半径r1和锤片的曲率半径r2所组成,其关系为:

锤片的曲率半径r1可以认为是锤片厚度的一半。

当饲料种类已选定后,则颗粒的曲率半径r1为一常值。

为了提高粉碎效率就必须使r值减小,唯一的办法就是使r2也小,即采用较薄的锤片。

Richard在粉碎玉米的试验中分别采用厚度为1/16,1/8和1/4寸的锤片,在其它条件相同的情况下,得出的结论是:厚度1

/16寸的锤片比1/8寸的锤片能提高效率23%;比1/4寸的锤片能提高效率48%。

中国农业机械化科学研究院刘蔓茹等也做过这种实验,他(她)们用1.6,3,5,6.25mm厚度的锤片做粉碎玉米试验,结果是:1.6mm锤片比6.25mm 的效率提高45%;比5mm的效率提高25%。

上述两组实验都证明锤片薄,效率高。

因而Friedish的理论被公认为传统理论而延续至今。

但是这个理论和影片结论是对立的。

人们在形状和材料上也作了不少文章,但都解决不了上述互相对立的结论。

从此,人们对锤片的研究就进展不大了。

现在最普遍采用的仍是矩形锤片。

中华人民共和国专业标准和行业标准《锤片式粉碎机锤片》规定锤片型式为矩形。

岳阳正大和武汉华美都是用的美国粉碎机,其锤片也是矩形,株州湘大从瑞士进口的锤片还是矩形。

那么在锤片上还有没有文章可做呢?

实践是检验真理的唯一标准。

为了一个目的做实验,方法不同,结论相反,这只能说明那两种方法都有片面性。

要解决矛盾,首先要从分析矛盾入手。

西德影片所看到的是粉碎室内玉米的破碎情况,从室内来说,结论是正确的。

Friedish的理论和Richard、刘蔓茹的实验都是以玉米碎粒脱离粉碎室的数量计算的,结论也是正确的。

如果能找到一种设计方案,既能提高正面冲击率,又能使已达到粒度要求的颗粒尽快从筛孔出来,那就会使上述两个对立的结论统一起来,从而使粉碎机性能得到很大提高。

我设计的T型粉碎机锤片就是由

这种设想设计的,它能使两个对立的结论统一起来。

二、T型粉碎机锤片的特点

1.把锤片端部面积加大,提高正面冲击率。

物料进入粉碎室后,由于离心作用,饲料在筛片、齿板附近作环形运动,因而锤片冲击部位在锤片端部。

如果将整个锤片加厚,正面冲击率可以提高,但非工作部分推动空气运动的面积也加大了,使空气环流速度加快,从而减少了锤片对玉米的相对冲击速度,降低了玉米的破碎效率。

如果只加大工作部分的面积,减小非工作部分的面积,就既提高了正面冲击率,又减少了空气环流速度,从而增加了锤片对玉米的相对冲击速度,提高了玉米的破碎效率。

2.给加大部分一个斜面,减少粉料对筛孔的入射角。

标准锤片端部是平直的,玉米受到锤片正面冲击后的碎粒,几乎与锤片冲击面成垂直的角度返回。

玉米碎粒的这种运动路线存在两个问题:(1)碎粒不能很快逃离锤片打击范围。

由于碎粒速度比锤片速度慢得多,它会被很快追上来的锤片再打击;(2)碎粒对筛孔的入射角很大,比筛孔直径小得多的碎粒也不一定能通过筛孔出去,在它碰到筛片孔边后跳回受锤片再次冲击。

这两种状况都会造成不必要的特细粉末,降低生产效率,浪费能量。

如果给冲击部位一个斜角α,使玉米与锤片冲击面斜碰,这样,受锤片冲击的玉米碎粒就向筛片方向反射,大大减小了玉米碎粒对筛孔的入射角。

这样就加快了粉料的排出速度,减少了重复冲击。

因而提高了效率,降低了能耗,而且提高了粉料颗粒的均匀度。

3.T型锤片的装机数量比标准锤片少。

由于锤片的工作部位面积加大了,它的装机数量减少,粉碎机转子的重量也随着减轻,从而减少了粉碎机的内部能耗。

三、T型粉碎机锤片的增效节能效果

T型粉碎机锤片在各种锤片式粉碎机上试验均能达到显著的增效节能效果,现有的锤片式粉碎机除隔套长度有所变化外,其它结构均可不变。

如果利用T型粉碎机锤片重新设计粉碎机转子,则可将转子进一步减轻,使粉碎机的内部能耗进一步减少,从而可以进一步增效节能。

1.对比检(试)验数据

2.经济效益

从上表中数据不难看出:T型锤片比标准型锤片度电生产率提高11.4%~15.4%;纯工作小时生产率提高12.3%~18.3%,锤片数量减少1/2~3/4。

以SFSP112×30型粉碎机为例,按一副锤片可粉碎玉米450t,电价每度0.7元计算,每月1副T型锤片标准型锤片节省电费440元,节约工时13.9h,经济效益特别显著。

四、结论

通过上述对比实验,结论如下:

1.T型粉碎机锤片,分锤头、锤身两部分。

锤头是冲击物料部分。

它的面积大小随粉碎机的型号不同而各异,都有一个最佳值。

2.锤头冲击面与锤片纵轴线有一个α角。

当α=0时,产品粒度细,但不能增效节能。

当α值在最佳范围内,既增效节能,又提高粒度均匀度。

3.T型粉碎机锤片装机数量只有原装数量1/2~1/4,转子重量减轻,降低了粉碎机内部能耗。