化学沉金和化学镍金-概述说明以及解释

关于PCB板表面处理,镀金和沉金工艺的区别

关于PCB板表面处理,镀金和沉金工艺的区别

一、PCB板表面处理

PCB板的表面处理工艺包括:抗氧化,喷锡,无铅喷锡,沉金,沉锡,沉银,镀硬金,全板镀金,金手指,镍钯金OSP等。

要求主要有:成本较低,可焊性好,存储条件苛刻,时间短,环保工艺,焊接好,平整。

喷锡:喷锡板一般为多层(4-46层)高精密度PCB样板,已被国内多家大型通讯、计算机、医疗设备及航空航天企业和研究单位采用。

金手指(connecting finger)是内存条上与内存插槽之间的连接部件,所有的信号都是通过金手指进行传送的。

金手指由众多金黄色的导电触片组成,因其表面镀金而且导电触片排列如手指状,所以称为“金手指”,金手指板都需要镀金或沉金。

金手指实际上是在覆铜板上通过特殊工艺再覆上一层金,因为金的抗氧化性极强,而且传导性也很强。

不过因为金昂贵的价格,目前较多的内存都采用镀锡来代替,从上个世纪90年代开始锡材料就开始普及。

目前主板、内存和显卡等设备的“金手指”几乎都是采用的锡材料,只有部分高性能服务器/工作站的配件接触点才会继续采用镀金的做法,价格自然不菲的。

二、镀金和沉金工艺的区别

沉金采用的是化学沉积的方法,通过化学氧化还原反应的方法生成一层镀层,一般厚度较厚,是化学镍金金层沉积方法的一种,可以达到较厚的金层。

镀金采用的是电解的原理,也叫电镀方式。

其他金属表面处理也多数采用的是电镀方式。

在实际产品应用中,90%的金板是沉金板,因为镀金板焊接性差是他的致命缺点,也是导致很多公司放弃镀金工艺的直接原因!

沉金工艺在印制线路表面上沉积颜色稳定,光亮度好,镀层平整,可焊性良好的镍金镀层。

化学镍金

1、前言在一个印制电路板的制造工艺流程中,产品最终之表面可焊性处理,对最终产品的装配和使用起着至关重要的作用。

综观当今国内外,针对印制电路板最终表面可焊性涂覆表面处理的方式,主要包括以下几种:Electroless Nickel and Immersion Gold(1)热风整平;(2)有机可焊性保护剂;(3)化学沉镍浸金;(4)化学镀银;(5)化学浸锡;(6)锡/ 铅再流化处理;(7)电镀镍金;(8)化学沉钯。

其中,热风整平是自阻焊膜于裸铜板上进行制作之制造工艺(SMOBC)采用以来,迄今为止使用最为广泛的成品印制电路板最终表面可焊性涂覆处理方式。

对一个装配者来说,也许最重要的是容易进行元器件的集成。

任何新印制电路板表面可焊性处理方式应当能担当N次插拔之重任。

除了集成容易之外,装配者对待处理印制电路板的表面平坦性也非常敏感。

与热风整平制程所加工焊垫之较恶劣平坦度有关的漏印数量,是改变此种表面可焊性涂覆处理方式的原因之一。

镀镍/金早在70年代就应用在印制板上。

电镀镍/金特别是闪镀金、镀厚金、插头镀耐磨的Au-Co 、Au-Ni等合金至今仍一直在带按键通讯设备、压焊的印制板上应用着。

但它需要“工艺导线”达到互连,受高密度印制板SMT安装限制。

90年代,由于化学镀镍/金技术的突破,加上印制板要求导线微细化、小孔径化等,而化学镀镍/金,它具有镀层平坦、接触电阻低、可焊性好,且有一定耐磨等优点,特别适合打线(Wire Bonding)工艺的印制板,成为不可缺少的镀层。

但化学镀镍/金有工序多、返工困难、生产效率低、成本高、废液难处理等缺点。

铜面有机防氧化膜处理技术,是采用一种铜面有机保焊剂在印制板表面形成之涂层与表面金属铜产生络合反应,形成有机物-金属键,使铜面生成耐热、可焊、抗氧化之保护层。

目前,其在印制板表面涂层也占有一席之地,但此保护膜薄易划伤,又不导电,且存在下道测试检验困难等缺点。

目前,随着环境保护意识的增强,印制板也朝着三无产品(无铅、无溴、无氯)的方向迈进,今后采用化学浸锡表面涂覆技术的厂家会越来越多,因其具有优良的多重焊接性、很高的表面平整度、较低的热应力、简易的制程、较好的操作安全性和较低的维护费。

化学沉镍金工艺控制概述-刘兴武

化学沉镍金工艺控制概述生益电子:刘兴武摘要:本文简单介绍了化学沉镍金工艺的优缺点、原理、流程参数控制;并总结了常见问题的原因、改善措施以及检测方法等。

一、前言随着电子工业的飞速发展,IC组装对印制板(PCB)的要求也越来越高,无铅化表面处理(Lead-free Surface Finishes)已成主流。

化学沉镍金(Electroless Nickel Immersion Gold简称ENIG)、沉银(Immersion Silver简称ImAg)、沉锡(Immersion Tin 简称ImSn)、有机助焊保护膜(Organic Solderability Presevatives简称OSP)是替代传统锡铅涂覆的有效工艺方法,又因化学沉镍金的众多优点,其更受客户的青睐,已成为锡铅涂覆替代工艺的核心。

化学沉镍金又叫无电镍浸金或化镍浸金,它是通过钯的催化作用,在酸性条件下使裸铜面上沉积一层镍,然后通过置换反应再沉积上一层薄金的表面涂覆工艺,其金层提供良好的电气连接性,镍层作为阻挡层以阻止铜的扩散,从而避免在焊接和返工操作过程中焊料对铜层的污染。

二、化学沉镍金的优缺点1、优点(1)、高可靠性,适用复杂的电路设计。

(2)、高可焊性,适用多种及多重焊接(熔焊/Solder Fusing、波峰焊/Wave Solder、回流焊/Re-flow Solder、线焊/Wire Bonding)。

(3)、高平整、共面性,适用各种精密元器件的复杂组装。

(4)、良好的外观,不褪色,耐腐蚀、储存寿命长。

(5)、电气接触导通性、散热性好、具EMI(电磁干扰)屏蔽作用。

2、缺点(1)、焊点不良(工艺控制不当时发生)(2)、工艺复杂、操作温度较高(3)、成本高、价格昂贵三、主要化学反应原理1、活化Cu + Pd2++ 2NH4Cl Cu(NH3)2Cl2+ Pd+ 2H+2、化学沉镍催化剂[H2PO2]-+ H2O [H2PO3]-+ 2H(催化剂)Ni2++ 2H(催化剂)Ni ↓+ 2H+[H2PO2]-+ H(催化剂)H2O+ OH-+ P3Ni + P Ni3P (会产生金属间化合物)2H(催化剂)H2 ↑(会产生气泡)3、化学浸金Ni + 2[Au(CN)2]-Ni2+ + 2Au + 4CN-四、所需之设备物料1、目前,安美特、麦德美、优美科、罗门哈斯、上村药水在市场上较为流行,本公司所用安美特的Aurotech系列药水。

化学镍金基础知识

化学镍金基础知识化学镍金讲座1.概述化学镍金又叫沉镍金,业界常称为无电镍金(Elestrolss Nickel Imnersion Gold)又称为沉镍浸金。

PCB 化学镍金是指在裸铜表面上化学镀镍,然后化学浸金的一种可焊性表面涂覆工艺,它既有良好的接触导通性,具有良好的装配焊接性能,同时它还可以同其他表面涂覆工艺配合使用,随着日新日异的电子业的发展,化学镍金工艺所显现的作用越来越重要。

2.化学镍金工艺原理2.1 化学镍金催化原理2.1.1催化作为化学镍金的沉积,必须在催化状态下,才能发生选择性沉积,VⅢ族元素以及Au等多金属都可以为化学镍金的催化晶体,铜原子由于不具备化学镍金沉积的催化晶种的特性,所以通过置换反应可使铜面沉积所需要的催化晶种;PCB业界大都使用PdSO4或PdCl2作为化学镍前的活化剂,在活化制程中,化学镍反应如下:Pd2++Cu Cu2++Pd2.2化学镍原理2.2.1 在Pd(或其他催化晶体)的催化作用下,Ni2+被NaH2PO2还原沉积在将铜表面,当Ni沉积覆盖Pd 催化晶体时,自催化反应继续进行,直到所需的Ni层厚度2.2.2化学反应在催化条件下,化学反应产生的Ni沉积的同时,不但随着氢析出,而且产生H2的溢出主反应:Ni2++2H2PO2-+2H2O Ni+2HPO32-+4H++H2副反应:4H2PO2- 2HPO32-+2P+2H2O+H22.2.3 反应机理H2PO2-+H2O H++HPO32-+2HNi2++2H Ni+2H2H2PO2-+H H2O+OH-+PH2PO2-+H2O H++HPO32-+H22.2.4作用化学镍的厚度一般控制在3-5um,其作用同金手指电镍一样不但对铜面进行有效保护,防止铜的迁移,而且备一定硬度和耐磨性能,同时拥有良好的平整度,在镀镍浸金保护后,不但可以取代拔插频繁的金手指用途(如电脑的内存条),同时还可避免金手指附近的导电处斜边时所遗留裸铜切口2.3 浸金原理2.3.1浸金是指在活性镍表面,通过化学置换反应沉积薄金化应式:2Au(CH)2-+Ni 2Au+Ni2++4CN-2.3.2 作用浸金的厚度一般控制在0.03-0.1um,其对镍面有良好的保护作用,而且具备很好的接触导通性能,很多需按键接触的电子器械(如手机、电子字典)都采用化学浸金来保护镍面3.化学Ni/Au的工艺流程3.1 工艺流程简介作为化学镍金流程,只要具备6个工作站就可满足生产要求3-7分钟 1-2分钟 0.5-4.5分钟 2-6分钟除油微蚀活化预浸沉Au沉Ni20-30分钟 7-11分钟3.2 工艺控制3.2.1除油缸一般情况下,PCB沉镍金采用酸性除油剂处理制板,其作用在于除掉铜面的轻度油脂及氧化物,达到清洁及增加湿润效果的目的,它应当具备不伤SOiderMask(绿油)以及低泡型易水洗的特点。

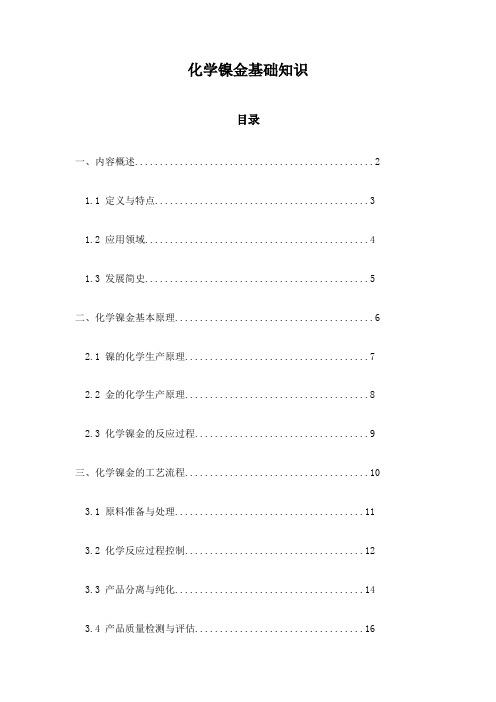

化学镍金基础知识

化学镍金基础知识目录一、内容概述 (2)1.1 定义与特点 (3)1.2 应用领域 (4)1.3 发展简史 (5)二、化学镍金基本原理 (6)2.1 镍的化学生产原理 (7)2.2 金的化学生产原理 (8)2.3 化学镍金的反应过程 (9)三、化学镍金的工艺流程 (10)3.1 原料准备与处理 (11)3.2 化学反应过程控制 (12)3.3 产品分离与纯化 (14)3.4 产品质量检测与评估 (16)四、化学镍金的材料与技术 (17)4.1 镍的化合物与材料 (17)4.2 金的化合物与材料 (19)4.3 化学反应设备与工艺装置 (20)4.4 安全防护措施与环保要求 (22)五、化学镍金的性质与应用 (23)5.1 镍的性质与应用领域 (25)5.2 金的性质与应用领域 (26)5.3 化学镍金的应用实例分析 (27)六、化学镍金的实验方法与操作技巧 (28)6.1 实验设计与准备 (29)6.2 实验操作规范与注意事项 (30)6.3 数据记录与分析方法 (31)6.4 实验总结与改进建议 (33)七、化学镍金的前景与挑战 (34)7.1 发展前景展望 (34)7.2 面临的挑战与问题 (36)7.3 技术创新与产业升级建议 (37)一、内容概述化学镍金概念介绍:首先介绍了化学镍金的概念,以及其作为一种重要的表面处理技术,在现代工业和科技领域中的广泛应用。

化学镍金是通过化学反应在金属表面形成一层具有优异性能的镍金涂层的过程。

该涂层具有高导电性、良好的耐腐蚀性以及出色的耐磨性能等特点。

化学镍金的基本原理:详细阐述了化学镍金的基本原理,包括化学镀镍和电镀金的原理。

化学镀镍是通过化学反应在金属表面形成一层均匀且致密的镍涂层,而电镀金则是在已形成的镍涂层上通过电解方式沉积一层薄金层。

这些原理是化学镍金技术的基础,对于理解其工艺过程和应用具有重要意义。

化学镍金的工艺过程:介绍了化学镍金的工艺过程,包括表面处理、化学镀镍、电镀金等步骤。

沉镍金工艺

沉镍金工艺-原理

反应机理:

Pd2+

Cu Pd

Cu Pd

Cu2+

活化Ni-P沉积源自Au+Ni = 4g/L Au Ni = 5g/L

Cu

Cu

Cu Ni-P

Cu Ni-P

pH = 4.4

Ni-P成长 化学镍

Ni2+

Au 沉积

化镍金层

pH = 4.8

沉镍金后图片

沉镍金工艺-常见品质不良

7.可焊性差

1、金面污染 2、水洗水(含后处理)水质差; 3、镍槽或金槽老化,使镀层有机杂质含量高; 4、镍厚不足或镍层发生原电池反应遭到腐蚀(黑垫)。

除 油:去除表面油渍,指纹,轻度氧化,清洁铜面。 微 蚀:粗化铜表面,增强镍铜层结合力。 酸 洗:调整铜面,改善SPS对半塞孔板的影响。 预 浸:清除铜面氧化,防止活化槽受污染。 活 化:在铜面上置换上一层钯,作化学镍反应催化剂。 后 浸:去除绿油面上多余钯,改善绿油面上金或渗镀等。 化学镍:自催化氧化还原反应,在铜层与金层间沉积上镍层,防止金层

思考

以下几种概念分别是什么?

沉金 化金 电金 镀金

金手指

硬金 软金

闪金

概念

沉金

沉金采用的是化学沉积的方法,通过化学氧化还原反应的方法生成一层镀金层

电金

采用电镀的方式,将金盐溶于化学药水中,将电路板浸于电镀缸中并通电流,在铜面上生产镍金镀层。 在电镀过程中,由于金无法与铜皮直接起反应,所以会先镀上一层镍,然后再把金镀在镍上面,所以也称为电镀镍金。

沉镍金工艺

一、概述 二、流程 三、原理 四、常见品质不良

沉镍金工艺-概述

化学镍金工艺原理

化学镍金工艺原理化学镍金是一种将镍和金蒸发到同一个物质表面上的技术。

这种技术通常用于制造电子元器件和其他精密器件,因为镍和金具有良好的电学性能和较低的腐蚀率。

化学镍金工艺的原理是使用一种叫做热解的技术,将镍和金的氧化物转化为游离金属。

首先,将镍和金的氧化物混合在一起,然后在高温下加热,使氧化物解离出金属。

随后,将游离金属沉积在所需要的表面上,最后将表面冷却,使金属固化。

镍金合金具有良好的电学性能,因此广泛应用于电子元器件中。

例如,它常用于制造芯片上的金手指和连接器,以及用于制造电路板的金贴片。

此外,镍金合金还可用于制造医疗器械,因为它具有较低的腐蚀率和耐磨性。

尽管化学镍金工艺具有许多优点,但它也存在一些局限性。

例如,由于镍和金的氧化物需要在高温下加热才能解离出金属,因此无法在温度敏感的器件上使用。

另外,在化学镍金工艺中,还存在另一个潜在的问题是金属沉积不均匀。

这是因为在高温加热过程中,金属氧化物中的金原子会比镍原子更容易解离出来,导致镍金合金中镍的浓度较低。

因此,在制造镍金器件时,需要对镍金合金的组成进行严格控制,以确保合金的性能和稳定性。

总之,化学镍金是一种有效的技术,用于在电子元器件和其他精密器件上制造镍金层。

尽管存在一些局限性,但通过正确的操作和控制,可以使用化学镍金工艺制造出性能优良、稳定可靠的镍金器件。

除了化学镍金工艺,还有另一种称为电镀镍金的技术。

这种技术的原理是使用电流将镍和金的溶液中的金属离子转移到所需要的表面上,使金属沉积在表面上形成膜层。

与化学镍金工艺相比,电镀镍金具有一些明显的优势。

首先,它可以在低温下进行,因此适用于温度敏感的器件。

其次,电镀镍金可以得到更加均匀的金属沉积,因为可以通过调节电流的强度来控制金属离子的转移速率。

然而,电镀镍金也有一些局限性。

首先,它只能用于沉积较薄的金属膜层,因为随着膜层厚度的增加,金属离子的转移速率会减慢。

其次,电镀镍金过程中存在电阻焊接的风险,因此需要进行特殊的控制。

表面处理之化学沉镍金

化学沉镍金部分本公司EC-303系列为弱酸性镍/磷合金化学镍镀液,具有如下特性:、镀层磷含量稳定,镀层组成Ni93±1% P 7±1% 。

、适用于PCB/FPC沉镍金,FPC沉镍金时仅镍缸参数有所不同。

、操作温度范围宽,对绿油攻击极小。

、槽液稳定,管理简易方便,镍槽可使用自动加药装置。

、化学镍沉积速率稳定:PCB一般为10~13um/hr,FPC一般为8~11 um/hr。

、生产中前后制程对化学沉镍金的影响生产中前后制程对化学沉镍金的影响、板材:特殊板材吸附钯能力特强,在水洗不足或镍缸活性较强时,易出现渗镀现象。

如一些无卤素单面板材,孔及背面易上镍金。

一般采用过毒钯液处理或适当降低镍缸活性做板,即可避免。

、钻孔:钻孔进、退刀速率控制不良,钻咀刀锋前缘有损坏,导致钻孔后孔壁太粗糙,则化镍金时N-PTH孔易上镍金。

、图形制作/图形电镀:在线路制作工序,因板面显影不良易导致图形电镀时板面粗糙、发白。

此类缺陷是电镀铜后夹在铜层下面,经表面处理无法去除,而在化镍金时镍层无法掩盖此缺陷,最终的结果直接导致报废。

图形电铜面本身颗粒、针孔、发白、子弹孔等问题在化镍金时亦会呈现类似问题。

、蚀刻/退锡:蚀刻不净问题,在化镍金时可能会长胖或架桥,或N-PTH孔上镍金;有NPTH孔的化镍金板在蚀刻后、退锡前需做毒钯处理,否则NPTH孔容易上Ni/Au;剥锡不净问题,在化镍金时可能会出现白点或露铜甚至甩镍金现象。

丝印阻焊油:渗油(干绿油)、显影不净(感光绿油)等常见问题,在化镍金时极易出现发白、漏镀或甩镍金;油墨烘烤不够,曝光能量过低或者油墨厚度低于15um,在化镍金后极易出现掉油,油墨起泡。

曝光菲林上有垃圾时,化镍金后防焊油墨会点状上镍金。

若显影液残留板面未处理干净则化镍金时容易出现白点与阴阳色问题。

、化镍金前处理的刷磨:.最好使用800#以上或1000#、1200#磨辘细磨,磨辘太粗磨痕太深,化镍金时,金面可能会粗糙或发白,同时也会伤及阻焊油与保护膜,刷磨太轻太浅,则达不到应有的效果。

ENIG化学镍金(基础)介绍-CAILS

常见缺陷及原因分析

• 5、非导通孔上金

• 主要原因:直接电镀或化学沉铜残留的钯太多, 或镍缸活性太高

常见缺陷及原因分析

• 3、甩金

• 主要原因:镍缸后(沉金前)造成镍面钝化,镍缸 或金缸杂质太多

• 问题分析:

– 金层因镍层发生分离,镍层与金层的结合力很差,镍 面出现异常的造成甩金,镍面出现钝化是造成甩金的 主要原因,沉镍后暴露时间过长和水洗时间过长,都 会造成镍面钝化面导致结合力不良,当然,水洗的水 质出现异常,也有可能导致镍层钝化

– 镍缸的PH值、次磷酸钠以及镍缸负载都会影响镍缸活 性,但其影响程度较小,而且过程缓慢,所以不宜作 为解决漏镀的主要方法。

常见缺陷及原因分析

• 2、渗镀

• 主要原因:体系活性太高,外界污染或前工序残 渣;

• 问题分析:

– 渗镀的主要成因在于镍缸活性过高,导致选择性太差, 不但使铜面发生化学沉积,同时其他区域(如基材、 绿油侧边等)也发生化学沉积,造成不该出现沉积的 地方沉积化学镍金。

化学镍金工艺培训(基础)

------蔡良胜 2010.10.25

概述

• 化学镍金又叫沉镍金,业界常称为无电镍 金(Elestrolss Nickel Imnersion Gold)又 称为沉镍浸金。

化学镍金反应机理

置换反应机理

化学镍反应机理

Pd 2+/Au+ Cu 2+/Ni2+

Ni2+ H2PO2- Ox

• 在化学镍沉积的同时,会产生亚磷酸盐 (HPO32-)的副产物,随着生产的进行, 亚磷酸盐的浓度越来越高,于是反应速度

表面处理之化学镍金制程讲解.

程

控制范围 80-120ml/L 清洁无杂质 清洁无杂质 80-120g/L 2-5% 清洁无杂质 8-12% 清洁无杂质 80-120ml/L 建浴用

控 制------操作及控制参数表

温度 35±5℃ 室温 45±5℃ 27±2℃ 室温 室温 室温 室温 时间 1-3min 60-90sec 60sec 1-2min 30-60sec 30-60sec 30-60sec 30-60sec 添加溢流表 20ml/m2 8L/min 不需 30g/m2 5L/min 20ml/m2 5L/min 20ml/m2 更槽频率 Cu2+>7g/L 一次/日 一次/班 Cu2+>15g/L 一次/日 一次/3日 一次/日 一次/日 分析频率 一次/班 不需 不需 一次/班 不需 一次/日 不需 一次/日 机器动作 振动 空气搅拌 不需 空气搅拌 空气搅拌 不需 空气搅拌 不障名称 可能原因分析 1.Ni2+含量太低. 2.NaH2PO2太低. 3.PH值太低. 4.温度太低. 5.循环不够. 1.脱脂时间不够. 2.水洗不良. 3.前处理不够. 4.反应过剧(镍缸). 5空气.搅拌中有杂质. 解决方法 1.分析调整. 2.分析调整20-25g/L. 3.分析调整4.6-5.2. 4.温度升至81±3℃. 5.检查阀门、管道、过滤机. 1.加长脱脂时间200-300秒内. 2.加长水洗时间,保持清洁. 3.加强前处理磨刷次数. 4.降低镍缸活性. 5.每周清洁空气滤芯. 1.分析调整到50±5ppm. 2.分析调整到100±20ml/L. 3.显示温度与实际温度相符 (25±3℃). 4.检查时间并相应延长. 5.水洗时间不可太长,相应调整. 6.提升镍槽活性. 预防措施 1.检查自动添加机管道,各藥水是否添加正 常,并要求化验校正,操作员必须每小时巡 查1次自动添加机. 2.温度显示值与实际值必须相等. 3.检查循环装置是否有堵塞现象. 1.检查更换频率及添加量. 2.按照要求更换并保持溢流. 3.有来料之污染程度进行调节. 4.调整药水时注意做到少量多次添加. 5.保持滤芯及管道之清洁度. 1.按照生产面积定时定量添加. 2.化验后稀释,检查预浸滴水时间. 3.每日测量并校正,标准25-28℃为佳. 4.发现此类问题时,活化时间可延长到34min. 5.保持水洗清洁度,以免Pd后钝化. 6.镍沉积速率保持在6-8u″为佳. 1.加强进料检验及点检各槽是否在管控范围. 2.以磨刷速度和压力进行调节. 3.在未作业时间加以循环过滤,温度在70℃ 以下. 4.从前处理着手,检验铜面光亮无点状粗糙 为佳. 5.按照生产面积定时定量添加,并要求化验 准确. 沉积速率 太低

表面处理之化学镍金制程讲解

8L/min

30-60sec

20ml/m2

30-60sec

8L/min 以UPC-M(10%)

控制速率为69u″/min

1L/5m2 1L/5m2 0.8L/5m2

按要求厚度而 定

100g金盐 /100m2

30-60sec 30-60sec

60sec

.

8L/min 5L/min 不需

一次/日 一次/3日 一次/日 UPC-1(5%)配制

控 制------操作及控制参数表

温度 35±5℃

室温 45±5℃ 27±2℃

室温 室温 室温 室温

27±2℃ 室温 室温 室温

81±3℃

87±5℃ 室温 室温

45±5℃

时间 1-3min 60-90sec 60sec

1-2min

30-60sec 30-60sec 30-60sec 30-60sec

.

制 程 控 制------配槽用量

槽名

项目

配槽浓度

添加次序

备注

除油

DI.H2O

1

2

DI.H2O

80%

1

微蚀

SPS

பைடு நூலகம்

100g/L

2

AR.H2SO4

2-3%

3

酸洗

DI.H2O

90%

1

AR.H2SO4

10%

2

预浸

DI.H2O

1

2

活化

DI.H2O

1

2

DI.H2O

1

化镍槽

2

3

DI.H2O

1

化金槽

2

KAu(CN)2

不需 不需 不需

PCB化镍金简介

PCB化镍金简介化镍金简介化学镍金工艺具有高度的平整性、均匀性、可焊性或耐腐蚀性等,正日益受到广大客户的青睐,本文就实际生产中遇到一些常见品质问题的原因及对策进行探讨。

一、前言化学镍金(ENIG)也叫化学浸金、浸镍或无电镍金,线路板化学镍一般P 含量控制在7~9%(中磷),化学镍磷含量分为低磷(亚光型)、中磷(半光型)及高磷(光亮型),磷含量越高抗酸腐蚀性越强。

化学镍分为铜上化镍、铜上化镍金和上化镍钯金工艺。

化镍常见问题有“黑垫”(常称为黑盘,镍层被腐蚀呈灰色或黑色不利于可焊性)或者“泥裂”(破裂)。

化学金分为薄金(置换金,厚度1~5u〃)及厚金(还原性金,沉金厚度可以达25微英寸以上且金面不发红)。

我司主要生产化学薄金。

二、工艺流程前处理(刷磨及喷砂)→酸性除油剂→双水洗→微蚀(过硫酸钠硫酸)→双水洗→预浸(硫酸)→活化(Pd触媒)→纯水洗→酸洗(硫酸)→纯水洗→化学镍(Ni/P)→纯水洗→化学金→回收水洗→纯水洗→过纯热水洗烘干机。

三、工艺控制1. 除油缸PCB化镍金通常采用的是酸性除油剂作前处理,其作用在于去除铜面之轻度油脂及氧化物,达到铜面清洁及增加润湿效果的目的,不伤油墨低泡有机酸型易清洗板面。

2. 微蚀缸(SPS+H2SO4)微蚀的目的在于去除铜面氧化层及前工序遗留残渣,保持铜面新鲜及增加化学镍层的密着性,常用微蚀液为酸性过硫酸钠溶液(Na2S2O8:80~120g/L;硫酸:20~30ml/L)。

由于铜离子对微蚀速率影响较大(铜离子越高会加速铜面氧化,如水洗不充足易污染下一道药水槽,铜离子的浓度控制是根据所生产品质要求而定,以保证微蚀深度在0.5~1.0μm,换缸时往往保留1/5缸母液(旧液),以保持一定的铜离子浓度。

3. 预浸缸预浸缸只是维持活化缸的酸度以及使铜面在新鲜状态(无氧化物)下进入活化缸,硫酸钯预浸缸采用硫酸(H2SO4)作预浸剂,其浓度与活化缸一致。

4. 活化缸活化的作用是在铜面析出一层钯(Pd),作为化学镍起始反应之催化晶核。

化学镍金讲座

化學鎳金講座化學鎳金講座1.概述化學鎳金又叫沉鎳金,業界常稱為無電鎳金(Elestrolss Nickel Imnersion Gold)又稱為沉鎳浸金。

PCB 化學鎳金是指在裸銅表面上化學鍍鎳,然後化學浸金的一種可焊性表面塗覆工藝,它既有良好的接觸導通性,具有良好的裝配焊接性能,同時它還可以同其他表面塗覆工藝配合使用,隨著日新日異的電子業的發展,化學鎳金工藝所顯現的作用越來越重要。

2.化學鎳金工藝原理2.1 化學鎳金催化原理2.1.1催化作為化學鎳金的沉積,必須在催化狀態下,才能發生選擇性沉積,VⅢ族元素以及Au等多金屬都可以為化學鎳金的催化晶體,銅原子由於不具備化學鎳金沉積的催化晶種的特性,所以通過置換反應可使銅面沉積所需要的催化晶種;PCB業界大都使用PdSO4或PdCl2作為化學鎳前的活化劑,在活化制程中,化學鎳反應如下:Pd2++Cu Cu2++Pd2.2化學鎳原理2.2.1 在Pd(或其他催化晶體)的催化作用下,Ni2+被NaH2PO2還原沉積在將銅表面,當Ni沉積覆蓋Pd催化晶體時,自催化反應繼續進行,直到所需的Ni層厚度2.2.2化學反應在催化條件下,化學反應產生的Ni沉積的同時,不但隨著氫析出,而且產生H2的溢出主反應:Ni2++2H2PO2-+2H2O Ni+2HPO32-+4H++H2副反應:4H2PO2- 2HPO32-+2P+2H2O+H22.2.3 反應機理H2PO2-+H2O H++HPO32-+2HNi2++2H Ni+2H2H2PO2-+H H2O+OH-+PH2PO2-+H2O H++HPO32-+H22.2.4作用化學鎳的厚度一般控制在3-5um,其作用同金手指電鎳一樣不但對銅面進行有效保護,防止銅的遷移,而且備一定硬度和耐磨性能,同時擁有良好的平整度,在鍍鎳浸金保護後,不但可以取代拔插頻繁的金手指用途(如電腦的記憶體條),同時還可避免金手指附近的導電處斜邊時所遺留裸銅切口2.3 浸金原理2.3.1浸金是指在活性鎳表面,通過化學置換反應沉積薄金化應式:2Au(CH)2-+Ni 2Au+Ni2++4CN-2.3.2 作用浸金的厚度一般控制在0.03-0.1um,其對鎳面有良好的保護作用,而且具備很好的接觸導通性能,很多需按鍵接觸的電子器械(如手機、電子字典)都採用化學浸金來保護鎳面3.化學Ni/Au的工藝流程3.1 工藝流程簡介作為化學鎳金流程,只要具備6個工作站就可滿足生產要求3-7分鐘 1-2分鐘 0.5-4.5分鐘 2-6分鐘除油微蝕活化預浸沉Au沉Ni20-30分鐘 7-11分鐘3.2 工藝控制3.2.1除油缸一般情況下,PCB沉鎳金採用酸性除油劑處理制板,其作用在於除掉銅面的輕度油脂及氧化物,達到清潔及增加濕潤效果的目的,它應當具備不傷SOiderMask(綠油)以及低泡型易水洗的特點。

化学镍金——精选推荐

化学镍金Electroless Nickel/Immersion Gold,简写为ENIG,又称化镍金、沉镍金或者无电镍金,化学镍金是通过化学反应在铜的表面置换钯再在钯核的基础上化学镀上一层镍磷合金层,然后再通过置换反应在镍的表面镀上一层金。

化学镍金的主要用途化学镍金主要用于电路板的表面处理.用来防止电路板表面的铜被氧化或腐蚀.并且用于焊接及应用于接触(例如按键,内存条上的金手指等)化学镍金在电路板加工中的主要流程 1 化镍金前处理采用设备主要是磨板机或喷砂机或共用机型,(使用机型较多)主要作用:去除铜表面的氧化物和糙化铜表面从而增加镍和金的附着力2 化镍金生产线采用垂直生产线,主要经过的流程有:进板→除油→三水洗→酸洗→双水洗→微蚀→双水洗→预浸→活化→双水洗→化学镍→双水洗→化学金→金回收→双水洗→出板(建议使用广东达志环保科技股份有限公司的DZ-80X产品)3 化镍金后处理采用设备主要是水平清洗机(多数使用品牌宇宙)。

工艺控制 1 除油缸一般情况﹐PCB沉镍金采用酸性除油剂来处理制板﹐其作用在于去除铜面之轻度油脂及氧化物﹐达到铜面清洁及增加润湿效果的目的。

它应当具备不伤Soider Mask(绿油)﹐低泡型易水洗的特点。

除油缸之后通常为二级市水洗﹐如果水压不稳定或经常变化﹐则将逆流水洗设计为三及市水洗更佳。

2 微蚀缸微蚀的目的在于清洁铜面氧化及前工序遗留残渣﹐保持铜面新鲜及增加化学镍层的密着性﹐常用微蚀液为酸性过硫酸钠溶液。

Na2S2O8﹕80~120g/L硫酸﹕20~50ml/L沉镍金生产也有使用硫酸双氧水或酸性过硫酸钾微蚀液来进行的。

由于铜离子对微蚀速率影响较大﹐通常须将铜离子的浓度控制有5~25g/L﹐以保证微蚀速率处于0.5~1.5μm﹐生产过程中﹐换缸时往往保留1/5~1/3缸母液(旧液)﹐以保持一定的铜离子浓度﹐也有使用少量氯离子加强微蚀效果。

另外﹐由于带出的微蚀残液﹐会导致铜面在水洗过程中迅速氧化﹐所以微蚀后水质和流量以及浸泡时间都须特别考虑。

沉金和镀金的工艺区别

沉金工艺和镀金工艺的区别一、什么是镀金:整板镀金。

一样是指【电镀金】【电镀镍金板】,【电解金】,【电金】,【电镍金板】,有软金和硬金(一样用作金手指)的区分。

其原理是将镍和金(俗称金盐)溶于化学药水中,将电路板浸于电镀缸中并通上电流而在电路板的铜箔面上生成镍金镀层,电镍金因其镀层硬度高,耐磨损,不易氧化的特点在电子产品名取得普遍的应用。

二、什么是沉金:通过化学氧化还原反映的方式生成一层镀层,一样厚度较厚,是化学镍金金层沉积方式的一种,能够达到较厚的金层,通常就叫做沉金三、什么缘故要用镀金板随着IC 的集成度越来越高,IC脚也越多越密。

而垂直喷锡工艺很难将成细的焊盘吹平整,这就给SMT的贴装带来了难度;另外喷锡板的待用寿命(shelf life)很短。

而镀金板正好解决了这些问题:1对于表面贴装工艺,尤其对于0603及0402 超小型表贴,因为焊盘平整度直接关系到锡膏印制工序的质量,对后面的再流焊接质量起到决定性影响,所以,整板镀金在高密度和超小型表贴工艺中时常见到。

2在试制阶段,受元件采购等因素的影响往往不是板子来了马上就焊,而是经常要等上几个星期甚至个把月才用,镀金板的待用寿命(shelf life)比铅锡合金长很多倍所以大家都乐意采用。

再说镀金PCB在度样阶段的成本与铅锡合金板相比相差无几。

但随着布线越来越密,线宽、间距已经到了3-4MIL。

因此带来了金丝短路的问题:随着信号的频率越来越高,因趋肤效应造成信号在多镀层中传输的情况对信号质量的影响越明显:趋肤效应是指:高频的交流电,电流将趋向集中在导线的表面流动。

根据计算,趋肤深度与频率有关:四、什么缘故要用沉金板为解决镀金板的以上问题,采纳沉金板的PCB要紧有以下特点:一、因沉金与镀金所形成的晶体结构不一样,沉金会呈金黄色较镀金来讲更黄,客户更中意。

二、因沉金与镀金所形成的晶体结构不一样,沉金较镀金来讲更易焊接,可不能造成焊接不良,引发客户投诉。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

化学沉金和化学镍金-概述说明以及解释1.引言1.1 概述化学沉金和化学镍金是一种常用的金属表面处理方法,通过在金属表面沉积金或镍的薄层,来改善金属的耐腐蚀性、硬度和美观度。

这两种方法在工业领域得到了广泛的应用。

化学沉金是将金属表面的金属离子还原为金属,并在表面形成一层金属颗粒的过程。

通常使用的还原剂是含有金属离子的化学溶液,如氰化物和氢氧化物。

通过调节溶液的pH值和温度等条件,可以控制沉金层的厚度和均匀性。

化学沉金具有反应速度快、操作简便、成本较低的优点。

它广泛应用于电子行业,用于制造电子元器件和电路板。

化学镍金是将镍和金同时沉积在金属表面,形成一层金属合金。

化学镍金的原理类似于化学沉金,但添加了镍离子的沉积溶液。

相比于纯金属,金属合金具有更高的硬度和耐腐蚀性。

同时,镍和金的共同作用也使得金属表面更加美观。

化学镍金广泛应用于汽车制造、航空航天、机械制造等行业,用于改善金属零件的硬度、耐磨性和抗腐蚀性能。

本文旨在探讨化学沉金和化学镍金的原理、应用领域和实验条件,并对这两种方法的优点和差异进行对比分析。

最后,还将展望未来在金属表面处理领域的研究方向。

通过深入了解和研究化学沉金和化学镍金的内在机理和应用价值,我们可以更好地应用和推广这两种方法,提升金属制品的质量和性能,满足人们对高品质金属产品的需求。

文章结构部分的内容写作如下:1.2 文章结构本文主要讨论化学沉金和化学镍金这两种方法在金属加工和电镀领域的应用。

文章分为引言、正文和结论三个部分。

引言部分将概述化学沉金和化学镍金的背景和概念,并介绍它们在金属材料表面处理和电镀过程中的重要性。

同时,引言部分还指出本文的目的,即对比两种方法的优缺点,并展望未来的研究方向。

正文部分主要分为化学沉金和化学镍金两个小节。

在化学沉金小节中,将详细介绍化学沉金的原理、应用领域和实验条件。

对于原理部分,将说明化学沉金是利用特定的化学物质和反应条件将金属离子还原成金属沉积在基材表面的过程。

在应用领域部分,将列举一些常见的化学沉金应用,例如金属电子元器件的表面处理和防护。

同时,对实验条件部分将介绍化学沉金所需要的反应条件、溶液浓度和温度等相关参数。

在化学镍金小节中,将进行类似的介绍。

包括化学镍金的原理、应用领域和实验条件等方面的内容。

需要说明的是,化学镍金是一种不同于化学沉金的表面处理和电镀方法,其原理和实验条件有所区别。

结论部分将对化学沉金和化学镍金这两种方法的优点进行总结,并对比两种方法的差异。

同时,还将展望未来的研究方向,例如探索更环保、高效的电镀方法和改进现有方法的缺点。

通过以上所述,本文将全面介绍化学沉金和化学镍金这两种方法的原理、应用领域和实验条件,并对比它们的优点和差异。

最后,将展望未来这两种方法的研究方向。

这将有助于读者对这两种方法有更全面的了解,并为相关领域的研究和应用提供参考。

1.3 目的本文的目的是针对化学沉金和化学镍金这两种常用的金属表面处理方法进行深入探讨和研究。

通过对两种方法的原理、应用领域和实验条件的分析,旨在全面了解和比较化学沉金和化学镍金的优点和差异。

具体而言,本文的目的如下:1. 探究化学沉金的原理,并分析其在电镀领域、金属回收和面板制造等方面的应用。

通过对化学沉金的实验条件进行研究,寻找最适合的操作方式和条件参数。

2. 研究化学镍金的原理,并探讨其在电子元器件、装饰品和机械制造等领域的应用。

分析化学镍金的实验条件,以期找到最佳的镀层工艺和条件设定。

3. 比较化学沉金和化学镍金这两种方法的差异和优劣。

通过对两种方法在涂层均匀性、附着力、耐腐蚀性等方面的综合评估,探讨其各自的优点和适用性。

4. 展望未来的研究方向,探讨化学沉金和化学镍金在新材料、新工艺、新设备的应用前景。

针对目前存在的问题和挑战,提出可能的解决方案和改进措施。

通过对化学沉金和化学镍金这两种金属表面处理方法的深入研究,希望为相关领域的研究者和从业者提供参考和借鉴,促进相关技术的不断发展和创新。

2.正文2.1 化学沉金2.1.1 原理化学沉金是一种利用化学反应在金属表面沉积一层金属的技术。

其基本原理是在含金属离子的溶液中,通过化学还原或还原电位方法,使金属离子还原成金属沉积在待处理表面上。

化学沉金的主要反应可通过以下两个步骤描述:第一步是金属离子的还原反应,其可表示为:Au3+ + 3e- -> Au第二步是金属沉积反应,金离子还原后的金属沉积在待处理表面上,形成金属膜。

2.1.2 应用领域化学沉金广泛应用于电子、光电子、航空航天等领域。

在电子领域,化学沉金技术可以用于制造高质量的电子器件,如电子线路板、导电连接器等。

由于金具有良好的导电性能和耐腐蚀性,化学沉金可以提高电子器件的性能和可靠性。

在光电子领域,化学沉金技术可以用于制造光纤连接器、太阳能电池等器件。

此外,在航天领域,化学沉金技术还可以用于镀金反射膜的制备,以提高探测设备的精度和稳定性。

2.1.3 实验条件化学沉金的实验条件包括溶液组成、反应温度、反应时间和电流密度等。

首先,选择合适的金盐和还原剂,并在适当的溶剂中溶解它们,以制备金属离子的含有金的溶液。

其次,根据需要调节溶液的pH值,以控制反应的进行。

反应温度一般在室温下进行,但根据具体情况也可升温至50左右。

反应时间一般需要几十分钟至数小时。

最后,根据需要设定合适的电流密度,利用化学还原或电化学沉积方法进行金属沉积。

综上所述,化学沉金是一种重要的金属表面处理技术,其原理简单且应用广泛。

以化学沉金为基础,可以实现对金属表面的镀金,提高金属材料的性能和广泛应用于各个领域。

然而,化学沉金方法仍存在一些技术挑战,如金属沉积的均匀性、表面质量的提高等问题,在未来的研究中仍有待进一步完善和改进。

2.2 化学镍金化学镍金是一种常见的金属镀层技术,通过化学反应在材料表面形成一层具有良好耐腐蚀性和装饰性的镍金合金层。

本节将探讨化学镍金的原理、应用领域和实验条件。

2.2.1 原理化学镍金的原理基于镍金合金的电化学反应,在镍盐溶液中利用外加电流通过阳极和阴极的电化学反应进行金属沉积。

镍离子在盐溶液中通过氧化还原反应转化成镍原子,然后镍原子在阴极表面与还原剂反应生成金属镍沉积层。

这一过程的关键在于镍离子的还原,通常使用还原剂如乙二胺四乙酸(EDTA)、硼氢化钠(NaBH4) 和乙二胺二羟乙酸(EDDHA) 来提供电子,使镍离子还原成为镍原子。

同时,在电解过程中,通过控制电解液的pH 值、温度和电流密度等参数,可以调节镍金合金的成分和沉积速率,达到预期的沉积效果。

2.2.2 应用领域化学镍金技术具有广泛的应用领域。

首先,化学镍金层具有出色的耐腐蚀性能,可以有效保护基材表面免受化学物质侵蚀,使其具有更长的使用寿命。

因此,化学镍金被广泛应用于航空航天、汽车制造、电子设备和化工等行业。

其次,化学镍金层具有良好的装饰性,可以形成金色或银色的金属光泽,并且具有均匀的镀层厚度。

这使得化学镍金成为一种重要的装饰性镀层,用于珠宝首饰、钟表、眼镜架等高档产品的表面处理。

此外,化学镍金还可以作为电子导电层或金属基底的保护层。

在电子器件中,化学镍金层可提供电导性,促进信号传输和电子元件的可靠性。

2.2.3 实验条件进行化学镍金实验需要考虑一些实验条件,以确保获得理想的镀层效果。

首先,选择适当的电解液,通常使用含有镍离子和金属盐的溶液作为电解液。

其次,调节电解液的pH 值和温度,以控制反应速率和金属沉积的均匀性。

另外,选择合适的电流密度和镀液搅拌速度,确保金属沉积的均匀性和质量。

总之,化学镍金技术是一种重要的金属镀层技术,具有优异的耐腐蚀性和装饰性能。

通过在合适的实验条件下控制化学反应过程,可以获得高质量的金属镍金合金层,满足不同领域的需求。

未来,随着材料科学和工艺技术的不断发展,化学镍金技术有望在更广泛的领域发挥其优势,并带来更多创新和应用。

3.结论3.1 总结化学沉金和化学镍金的优点化学沉金和化学镍金是两种常用的金属表面修饰技术,在各自的应用领域中都有着重要的作用。

它们具有以下几个优点:1. 高效性:化学沉金和化学镍金都能够快速、高效地将金属表面镀上一层金或镍。

这种高效性能够满足产业界对快速、大批量金属表面修饰的需求,提高了生产效率。

2. 均匀性:在金属表面进行化学沉金和化学镍金处理后,金属表面能够形成一层均匀、致密的金属镀层。

这种均匀性能够提供更好的金属保护性能,并且在电子元器件等微小尺寸装配中非常重要。

3. 耐腐蚀性:金属表面经过化学沉金和化学镍金处理后,能够有效提高金属的耐腐蚀性能。

金和镍都是稳定的金属元素,它们的镀层能够有效地防止金属表面受到氧化、腐蚀等环境因素的侵蚀,延长金属的使用寿命。

4. 装饰性:化学沉金和化学镍金处理后的金属表面能够呈现出良好的外观效果。

金和镍都具有较高的光反射率和光泽度,因此金属表面的镀层能够提供良好的金属装饰效果,使得金属制品更具有观赏性和附加值。

5. 多功能性:化学沉金和化学镍金技术不仅可以用于金属表面修饰,还可以应用于导电、导热、防腐蚀等领域。

通过适当调整镀液的成分和条件,可以实现不同性能要求的金属表面加工,拓展了其在不同领域的应用范围。

综上所述,化学沉金和化学镍金作为金属表面修饰的两种常用技术,具有高效性、均匀性、耐腐蚀性、装饰性和多功能性等优点。

随着科技的不断发展和对金属表面改性技术的需求不断增大,这两种技术在未来将继续得到广泛的应用和研究。

3.2 对比两种方法的差异化学沉金和化学镍金是两种常用的金属表面处理方法,它们在原理、应用领域和实验条件等方面存在一些显著的差异。

首先,在原理上,化学沉金是利用还原剂还原含金溶液中的金离子,使其以金属的形式沉积在被处理表面上。

而化学镍金则是先在金属表面镀镍,然后再在镍层上镀金。

可以看出,化学沉金是直接将金沉积在表面,而化学镍金是通过镍层作为中间层实现金的镀层。

其次,在应用领域上,化学沉金主要应用于电子工艺、半导体技术和光学材料等领域。

化学沉金的金属薄膜具有极好的导电性和耐腐蚀性,可以用于制造电子元器件和电路板。

化学镍金则广泛应用于装饰、防护和电镀等方面。

由于金和镍的颜色和外观都十分美观,化学镍金常被用于珠宝、钟表、餐具等高档产品的镀层。

最后,在实验条件上,化学沉金和化学镍金的操作参数存在一些差异。

化学沉金一般需要在较高的温度下进行,常用的还原剂有甲醇、甘油和氢氟酸等。

而化学镍金的镀层则需要在较低的温度下进行,一般使用的镀液是含有镍盐和金盐的电解液。

此外,化学沉金的金层厚度比较薄,一般在几微米以下,而化学镍金的金层厚度可以根据需求进行调节,一般在数微米到几十微米之间。

综上所述,化学沉金和化学镍金在原理、应用领域和实验条件等方面存在一些明显的差异。

选择哪种方法取决于具体的应用需求和材料特性。