基于湿式双离合器自动变速器的动力学建模

基于PI控制的湿式双离合自动变速器的起步控制

限定,比如我国的冲击度不能够大于1 7.64 m/S3,德国的冲击度不能 知道 当前 汽车发动机 输出的扭矩 大小是 多少。

126 0 2018 01

山lz、

本 文所 提 出的策略 里面起 步控 制一共分 为2个 阶段进 行 :在 阶段 2.4汽车 起步 控制 策略 的输 出

1中 ,当汽车 发动机 的转 速与 发动机 的 目标转速 相差 很多 的时候 ,通

器 的 目标 扭矩 ,从 而得 出离合器 目标 压力 的大 小。阶段 2的策略如 图3

不 单单是静 止的 ,同样也可 以是运动状 态。

2汽车起步的控制策略

1起步控制评价指标

2.1控 制策 略概 述

一 般情况下,汽车的起步控制的舒适性、动力性以及传动系的

在双离合 器 自动 变速 器的控制器 里面配 置了一个上层 软件。在 这

使 用年 限造 成一定影 响。汽车 的起步指 标主要 由下面几方 面构 成。

比例 的 输 出转矩 变动的越快 ,传动 系统的 冲击就越大 ,并且 也表 明 换挡杆的信息进行确认,再通过油门的开度以及滑摩率计算起步离合

了冲击度能 够很好 的反映起步 换挡过 程的动 力学本质。 冲击度 不仅能 器的扭矩 。

够 有效 的反 映出驾驶 者对舒适 度的实 际感觉 ,还 能够将 道路工况所 造

性,并且 车辆在进 行起步 的时候 存在发动机 转速稳 定同时大 于怠速 , 步 响应 时 间、离合器 主从动盘结 合但不 传递扭矩 的压力 点时间 、克服

监测驾驶员的驾驶意图等要求。对于双离合器自动变速器整车来说, 汽车静 摩擦 力的时 间、运行 中的离合器 摩擦时 间和运行 中的离合 器完

固 …

基于P腔 制的湿式双离合 自动变速器的起步控制

基于CATIA的DSG湿式双离合器的虚拟装配技术

文采用三维 CAD 软件对双离合自动变速器中的湿式双离 接在一起,其外片壳体是双离合器的外壳,而外壳则是

合器进行设计分析,利用三维 CAD 建模软件 CATIA 对 DSG 湿式双离合器进行了实体建模、虚拟装配,并制作 装配动画的视频文件 [3]。将计算机辅助产品设计技术融

和与发动机曲轴相连接的双质量飞轮通过螺栓联接为一 体 [7]。离合器 K1 的主要作用是 :其工作以后,可以让 曲轴与变速器输入轴 1 实现联接或分离 [8]。

图2 离合器K2构造图 Fig.2 Clutch K2 structure

2 CATIA 软件与虚拟装配技术

CATIA 软件是 CAD 领域集成了曲面设计、实体造 型、模具设计为一体的高级软件,具有功能强大、易学 易用和技术创新三大特点。这使得 CATIA 成为领先的、 主流的三维 CAD 解决方案 [13]。作为 PLM 协同解决方 案的一个重要组成部分,它可以帮助制造厂商设计可靠 的产品,并支持从项目前阶段、具体的设计、分析、模 拟、组装到维护在内的全部工业设计流程 。 [14] 该软件 在航空航天、汽车制造、机械制造、消费品行业等大 量涉及复杂外形设计和精密结构的工作领域展现了复

入汽车设计的基础环节,对于缩短汽车零部件产品开发 周期、降低生产成本等具有十分重要的意义 [4]。 1 DSG 湿式双离合器

离合器 K2 如图 2 所示的结构与离合器 K1 基本相似, 同样由内片壳体、外片壳体、活塞、活塞密封圈、油压 室、螺旋弹簧等元件组成 [9]。离合器 K2 与离合器 K1 结

运行 CATIA 软件,进入数字化装配——DMU Navi-

gator 模块。点击 DMU 一般动画中的跟踪,选择所需

移动的部件(外片壳体),该部件中心处出现可移动的

基于AMESim的双离合器变速器建模及其在Simulink中的仿真

基于AMESim的双离合器变速器建模及其在Simulink中的仿真本文将介绍如何使用AMESim建立双离合器变速器的模型,并将该模型导入到Simulink中进行仿真。

首先,我们需要了解双离合器变速器的原理。

双离合器变速器是一种现代化、高效的变速器,它采用两个独立的离合器,一个用于连接发动机和变速器,另一个用于连接变速器和驱动轴。

这使得换挡更加平滑,可以在未中断动力输出的情况下进行换挡,使车辆更加平稳。

为了建立模型,我们需要使用AMESim。

我们将双离合器变速器分为三个部分建模:发动机,变速器和驱动轴。

其中,发动机的模型可以基于已有的发动机模型进行建立,变速器的模型可以基于实际的硬件构造进行仿真,驱动轴的模型可以根据实际情况进行建立。

在建立发动机和驱动轴的模型之后,我们需要建立双离合器变速器的模型。

首先,我们需要确定离合器状态,即判断变速器处于换挡状态还是正常运行状态。

如果处于换挡状态,我们需要确保发动机和驱动轴之间的连接处于断开状态。

如果处于正常运行状态,我们需要确保发动机和变速器以及变速器和驱动轴之间的离合器处于连接状态。

建立模型后,我们需要将其导入到Simulink中进行仿真。

在Simulink中,我们可以调整模型参数来优化模型性能,例如:更改离合器接触时间,调整变速器齿轮比等。

总之,使用AMESim可以建立双离合器变速器的模型,并将其导入到Simulink中进行仿真。

通过调整模型参数,我们可以优化模型性能,使其更加接近实际情况。

这对于汽车工程师来说是非常有用的,可以帮助他们更好地设计和开发双离合器变速器。

此外,双离合器变速器还具有许多其他的优点。

例如,它可以实现快速的换挡,降低能耗,提高汽车的燃油效率,同时还能提高驾驶的舒适度。

因此,双离合器变速器正在逐渐取代传统的手动和自动变速器,成为汽车行业的主流变速器类型。

而使用AMESim建立双离合器变速器模型的优点也是十分明显的。

首先,AMESim具有强大的建模能力,可以准确地描述各种汽车系统的物理和控制特性。

基于湿式双离合器自动变速器的动力学建模

中 图分 类号 :4 3 2 1 U 6 . 1 文献 标 识 码 : A 文 章 编 号 :2 1 )2— 0 0—0 (0 2 0 0 2 4

离合器, 除了空档之外 , 稳定工作时有一个离合器处

于接 合 状 态 , 一 个 离 合 器 则 处 于 分 离 状 态 。 即 另

os aal tnm so ,V ) u yvr b as ii C T 和双离合器 自动变 l i er sn

的背景下 , 汽车变速系统技术整体上是由手动换档

向 自动 换档 发展 , 用 于 汽 车 的 自动 变速 器 种 类 繁 应 多 , 研究 着重对 湿 式 双 离合 变 速 器 的 动力 学 建 模 本 进行分 析 。

A MT在舒 适性 和经 济性 方 面 的优 点 , 有 较 好 的换 具 档 品质 和车辆 动 力性 、 济 性 。D T的 研究 虽 然 经 C 在 国 内起 步不 久 , 是 由于 其优 良的性 能 及对 现 有 但

1 双离合器变速器

1 1 双离 合器 变速 器简 介 .

生产设备条件很好 的继承性 而备受重视 , 具有宽广

的发展 前景 。

目前 广泛 使用 于汽 车的 自动变 速器 主要有 机械

变速 器 ( n a t nm si , T) 自动 机械 变速 器 mau l r s i o M 、 a sn

( e a m n o ca i l n l t ncE g er g B nb o eeB nb ,30 0 A h i D pr et f t Mehnc dEe r i ni e n , eguC lg ,eg u2 3 3 , n u) aa co n i l

双离合器自动变速器换挡时序建模与仿真

Mo d e l i ng a nd s i mu l a t i o n o f s h i f t i n g s e q u e n c e f o r d u a l du t c h t r a n s mi s s i o ns

Li u Yo n g g a n g 。 Lu L i l a i , P e n g Z h i y u a n , Hu Mi n g h u i , Ch e n Li a n g

挡, 提高 了换挡过程 的可靠性。 关键词 : 双 离 合 器 自动 变 速 器 ; 换 挡 时序 ; 仿 真 分 析 中 图分 类 号 : U4 6 3 . 2 文献标志码 : A

文章 编 号 : 2 0 9 5 — 2 7 8 3 ( 2 0 1 4 ) ¨ 一1 2 8 6 —0 6

跳跃 降挡分别制定相应 的控制策 略。在此基础上利 用 Ma t l a b / S i m u l i n k软件平 台搭建 D C T换 挡 时序 仿真模 型, 在城 市道路 行 驶 工况 ( E C E ) 下进行 了DC T换挡 时序仿真分析 。仿 真结果验证 了提 出的换 挡时序控制策 略可 以有效地 减少冗余换 挡、 意外换

( 1 . 重庆大 学机械传动 国家重点 实验 室, 重庆 4 0 0 0 4 4 ; 2 . 长安福特汽车有限公 司, 重庆 4 0 1 1 2 2 )

摘 要: 双 离 合 器 自动 变 速 器 ( D C T) 换 挡 时序 控 制 过 程 复 杂 , 容 易 出现 意 外 换 挡 、 冗 余 换 挡 。 针 对 当前 对 于 换 挡 时序 的研 究 缺 乏 系统 完整 性, 引入两参数对换挡过程和换挡类别进行分类和识别 , 就换挡过程 中顺序升挡 、 顺序 降挡 、 同轴跳 跃降挡 以及 异轴

湿式双离合器变速器换挡控制仿真

第36卷 第1期 2014-01(下) 【25】湿式双离合器变速器换挡控制仿真Simulation on shift control of wet dual clutch transmission姚露露,于 英,杨青柳YAO Lu-lu, YU Ying, YANG Qing-liu(江苏大学 汽车与交通工程学院,镇江 212013)摘 要:建立湿式双离合器换挡过程动力学模型,对不同油压变化规律下的车辆换挡情况进行仿真分析。

并基于遗传算法对换挡品质综合评价指标进行了优化,得出优化参数。

再将优化后的参数代入换挡过程仿真模型进行仿真,将优化得到的结果与仿真得到的结果均转化为换挡品质综合目标评价值的形式进行对比分析,结果显示优化后效果良好,改善了换挡品质。

关键词:湿式双离合器;换挡特性;优化控制;仿真分析中图分类号:U463.212 文献标识码:A 文章编号:1009-0134(2014)01(下)-0025-04Doi:10.3969/j.issn.1009-0134.2014.01(下).08收稿日期:2013-09-26基金项目:江苏省农业装备与智能化高技术研究(BM2009703)作者简介:姚露露(1987 -),男,江苏徐州人,硕士,研究方向为工程及专用车辆技术。

0 引言湿式DCT ,在换挡过程中,一个离合器的油压降低使之分离,另外一个离合器压力升高使之接合。

因此,研究离合器油压变化规律对换挡特性的影响具有重要意义[1]。

双离合变速器的换挡的冲击度和滑摩功是一对矛盾的评价指标,两者不能同时达到最优。

在多目标优化理论的基础上,提出评价换挡品质的综合性能指标。

并基于遗传算法对换挡品质综合评价指标进行了优化。

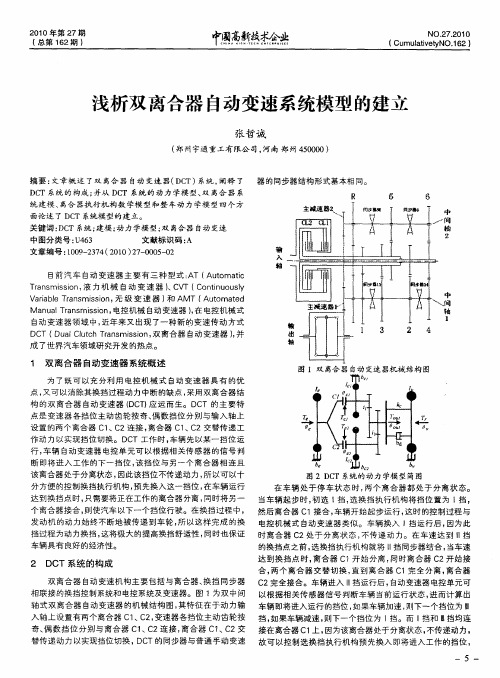

1 DCT 换挡过程动力学模型车辆传动系统是多质量和多自由度的系统[2] :如图1所示。

图1中T e 为发动机输出转矩;T cl 、T c2为离合器C1及C2传递的摩擦转矩;T t 为输出转矩;T 11、T 21为离合器C1及C2从动部分对发动机和两离合器的主动部分的反作用转矩;T r 、T 22为输出轴对离合器C1及C2从动部分反作用转矩;'12T 、'22T 为离合器的从动部分输出到输出轴的转矩;e ω为发动机角速度;1c ω、2c ω为离合器C1、C2的加速度;I e 为发动机及离合器的主动部分转动惯量;I C1为离合器C1从动部分(包括变速器所在输入轴Z1及其上齿轮)转动惯量;I C2为离合器C2从动部分(包括变速器输入轴Z2及其上齿轮)的转动惯量;i 1为一挡速比;i 2为二挡速比[3] 。

双离合自变速箱液压系统设计与仿真-机械动力-毕业论文

---文档均为word文档,下载后可直接编辑使用亦可打印---摘要:双离合自动变速器综合了液力自动变速器和机械变速器的优点,实现了换档动力不中断,缩短了换档时间,提升了换档品质,舒适性和操作性提高了很多,同时,提高了燃油经济性。

因此,双离合器自动变速器成为了近年来热点,市场份额逐渐上升。

传统的双离合器自动变速器液压系统采用的是发动机驱动的液压泵作为动力源为液压系统提供动力,而本文选择电动泵作为液压系统的动力源为系统减少了扭矩的消耗,节省了能量。

本文介绍了双离合器式自动变速器的工作原理以及液压系统国内外的发展情况。

本文比较了电动泵液压控制系统与传统液压控制系统的区别。

对电动泵控制的双离合器自动变速器结构以及工作原理进行了分析。

分析液压系统油路及各液压阀工作状态,是开发双离合自动变速箱控制系统的关键所在。

在分析双离合自动变速箱控制原理基础上,利用液压仿真软件AMESim对其液压控制系统中的压力控制阀进行了建模仿真,阐述了系统中控制参数对液压系统的影响,为双离合自动变速箱控制系统和控制软件的开发奠定了基础。

关键词:双离合器,自动变速器,液压系统,电动泵,仿真Designing And Simulation Of Dry Dual Clutch Transmission Hydraulic SystemABSTRACT: Dual clutch transmission combines the advantages of automatic transmission and mechanical transmission, has realized the shift powerdon't interrupt, shortens the time of shift and improve the quality of the shift, and raised a lot of comfort and operability, at the same time, improve the fuel economy. Therefore, the double clutch transmission has become a hot spot in recent years and the market share has gradually increased. The traditional dual clutch automatic transmission hydraulic system is engine driven oil pump as power source for hydraulic system, and this article choose electric pump as the power source of the hydraulic system for the system to reduce the consumption of the torque, save the energy.Analyzing the hydraulic circuit and the solenoid status is the key point in developing the control system of dual clutch transmission. The hydraulic circuit of dual transmission hydraulic system is introduced; also the working principle of the hydraulic system is deduced. AMESim is used to model and simulate the hydraulic system; the impact of a series of important controlling parameters on the system is analyzed, which establishes a foundation for the dual clutch transmission Electro-hydraulic control system design and control software development.Key words: Dual clutch; Transmission; Hydraulic system; Electric oil pump; Simulation1 绪论1.1双离合自动变速箱双离合自动变速箱(简称DCT)是一种新型的变速器,其最大的特点是具有两个离合器,换档过程中两个离合器配合使用,可以实现动力换档,从而提高了整车的动力性,同时车辆的经济性和舒适性也有所提高。

湿式双离合器式自动变速器起步智能控制

一期 6 ~ 第 . 6 Absr c n o d rt ov h tri g c n r lp o lmso e i l q p d wih we u lcu c r ns t a t:I r e o s l e t e sa tn o to r b e fv h c e e uipe t td a l th ta —

关 键词 :双 离合 器 自动 变速 器 ;湿式 离合 器 ; 步控制 ;智能控 制 ;模糊控 制 起

中图分 类号 : 4 32 12 U 6. 1.

文 献标 志码 : A

文 章编 号 :17 77 (0 10 05 0 6 1— 75 2 1 )6— 68— 5

S a tn o t o o t d a l t h t a s iso s d o t r i g c n r lf r we u lc u c r n m s i n ba e n

r~

I 3卷 第2

L V1 2 _ o 3 .

J URN AL F J AN G SU UNI ER SI Y ( trl ce c dt n o o I V T Naua in eE io ) S i

■

d i 0 3 6 /.sn 1 7 — 7 5 2 1 .6 0 8 o:1 .9 9 ji . 6 1 7 7 .0 1 0 .0 s

湿 式 双 离合 器 式 自动 变 速器 起 步智 能 控 制

王印束 程 秀生 , ,冯 巍 李雪松 ,

(. 1 吉林大学 汽车工程学院 , 吉林 长春 10 2 ; . 3 0 2 2 上海汽 车集 团股份有限公司 技术 中心 , 上海 2 10 ) 0 8 4

摘 要 :针对 装有 湿式 双 离合 器式 自动 变速 器的 车辆起 步控制 问题 , 据起 步过 程 的性 能评价 指 标 , 根 在 综合 考虑 驾驶 员的起 步意 图、 动机 的运行 状 态及 离合 器 的接合 状 况的基础 上 , 出 了基 于模 糊 发 提 智能控 制 的湿式 双 离合 器式 自动 变速 器的起 步控 制策 略 , 定起 步过程 中的 离合 器 目标 压 力 , 确 根据

挡湿式双离合汽车变速器(7dct)机构原理与故障诊断方法

挡湿式双离合汽车变速器(7dct)机构原理与故障诊断方法挡湿式双离合汽车变速器(7DCT)是一种采用湿式双离合器的自动变速器。

它的变速器机构原理如下:1. 转子:7DCT变速器由两个离合器和两个变速器轨道组成。

每个变速器轨道都有一个转子,其中一个转子负责1、3、5、7挡,另一个转子负责2、4、6挡和倒挡。

通过控制两个离合器的开合,可以选择转子的工作状态,从而实现不同挡位的切换。

2. 离合器:7DCT变速器采用湿式双离合器,包括一个主离合器和一个从离合器。

主离合器负责1、3、5、7挡的传动,从离合器负责2、4、6挡和倒挡的传动。

离合器通过压力控制器控制其开合状态,当离合器闭合时,传递发动机的扭矩到变速器轨道上,实现动力传动。

3. 控制系统:7DCT变速器的控制系统负责监测和控制离合器的开合,从而实现挡位的切换。

控制系统根据车速、油门踏板位置、转速等信息进行计算,并通过液压和电磁阀控制离合器的压力和位置,从而进行挡位的切换。

挡湿式双离合汽车变速器(7DCT)的故障诊断方法主要包括以下步骤:1. 故障码诊断:7DCT变速器会产生特定的故障码,通过读取故障码可以快速定位故障的位置和原因。

使用专用的故障码扫描仪,连接到车辆的诊断接口,读取和清除故障码。

2. 数据流诊断:通过读取变速器的实时数据流信息,可以对故障进行详细的诊断。

例如,可以检查离合器的压力和位置是否正常,车速传感器和转速传感器等是否工作正常。

3. 现场测试:对变速器进行现场测试,例如,通过控制器进行强制换挡、压力泵测试、压力传感器测试等,以验证变速器的功能和性能。

4. 检查传感器和电磁阀:检查离合器传感器和电磁阀的状态和连接情况,确保其正常工作。

5. 液压系统检查:检查液压系统的液位和压力等参数,确保液压系统正常工作。

以上是挡湿式双离合汽车变速器(7DCT)的机构原理和故障诊断方法的简要介绍,具体的故障诊断方法还需要根据实际情况进行详细分析和操作。

浅析双离合器自动变速系统模型的建立

DC Du l uc rn mis n 双离 合器 自动 变速器 )并 T( a Cl hTa s s i , t o ,

成 了世界汽 车领域研 究开 发的热点 。

1 双离 合器 自动 变速器 系统 概述

为 了 既可 以 充分利 用 电控 机 械 式 自动 变速 器 具 有 的优 点 , 可 以消 除其换挡过程 动力 中断的缺点 , 又 采用 双离合 器结 构 的 双 离合 器 自动 变速器 ( C ) D T 应运 而 生。DC T的 主要 特

V r beT a s i in 无 级 变 速 器 ) AMT ( uo t d a i l rn m s o , a s 和 A t mae

蚰

Ma u l rn mi in 电控机械 自动 变速器 )在 电控机械 式 n aTa s s o , s , 自动 变速 器领 域 中 , 近年 来 又 出现 了一 种新 的变 速传动 方式

摘要 : 文章 概 述 了双 离合 器 自动 变速 器( C D T)系统 , 阐释 了 DC T系统 的构成 ; 并从 D T系统 的动 力 学模 型、 离合 器 系 C 双

器 的同步器结构 形式基本相 同。

R 6 6

统建模 、 离合 器执行 机构数 学模 型 和整 车动 力学模 型 四个 方

入轴 上设 置有两 个离合器 C 、C , 1 2 变速器 各挡位 主动齿 轮按 挡 , 果车辆减 速 , 如 则下一个挡位 为 l 。而 I 挡 挡和 m 挡均 连 奇 、 数 挡 位 分别 与离 合器 C1 C 偶 、 2连 接 , 合器 C1 C 离 、 2交 接在离合器 C 上 , 1 因为该离合 器处于分 离状 态 , 递动力 , 不传

电控机械 式 自动 变速器 类似。 车辆换 入 J 挡运行后 , 因为 此

吉利汽车7 速湿式双离合器自动变速器开发实践

吉利汽车7速湿式双离合器自动变速器开发实践Geely Automobile 7 speed wet dual clutch automatic transmission development practices 摘要吉利7速湿式双离合器自动变速器工程样机的自主设计开发,主要采用仿真分析为主的模块化研究开发方法,其主要包括对7DCT的NVH仿真设计分析、对自动变速器润滑系统CFD分析、并以AMESIM为手段开发液压阀体、以FLUENT为手段开发油泵、以先进的多体动力学分析方法为手段开展传动系统安全可靠性设计来优化变速器关键部件结构,有效提高了7DCT自动变速器性能。

同时以CAE集成技术为核心的仿真驱动设计技术的应用,使以往开发设计中的经验性知识和试验数据以量化的形式出现,提高了产品开发效率。

另外,由于CAE工程分析和预测技术的实施,帮助设计人员通过仿真分析与预测,在产品定型前明确和提高了性能质量,降低了设计成本,减少了对试制产品的反复试验验证次数。

开发期间还对7DCT润滑系统和驻车机构及液压阀体总成等重要零部件通过实际的基础试验对仿真分析进行修正,对设计进行改善优化。

使得7DCT工程样机和工程样车完全达到了预期的设计目标。

Geely 7-speed wet dual clutch automatic transmission engineering prototype is independentlydesigned and developed by GRI, we mainly use simulation analysis based modular method of researchand development, which mainly include 7DCT the NVH simulation design analysis, CFD analysis ofthe automatic transmission lubrication system, development of hydraulic valve body via AMESIM andFLUENT as a means of development of the oil pump, the advanced multi-body dynamics analysismethod as a means to carry out the transmission system security and reliability designed to optimizethe transmission key components of structure, improve 7DCT automatic transmission performance.CAE integration technology as the core application of simulation-driven design techniques, theempirical knowledge of the past development and design and test data to quantifiable form appears, toimprove the efficiency of product development. In addition, due to the implementation of the of CAEengineering analysis and forecasting techniques to help designers through simulation analysis andprediction, stereotyping and clear before production and improve the quality of the performance andreduce design costs, reduce trial and verify the number of trial products. During the development,important parts of the 7DCT like lubrication system and parking mechanism and hydraulic valveassembly by the actual basis of test the correct simulation analysis, improved design optimization. Tomake 7DCT engineering prototype and engineering prototype vehicle to fully meet the expected designgoals.关键词DCT,DCTF,驻车制动系统,润滑系统,NVH分析,多体运动学仿真,基础实验DCT, DCTF, parking brake system, lubrication system, NVH analysis, multi-body kinematics simulation, basic experiment。

双离合自动变速器的实时反馈系统建模仿真

双离合自动变速器的实时反馈系统建模仿真双离合自动变速器的实时反馈系统建模仿真摘要:本论文建立了一个双离合自动变速器的实时反馈模型,包括液压控制系统的建立以及实时反馈系统的建立。

动力系统包括有发动机、离合器装置、发动机和离合器的控制单元。

关键词:汽车电子双离合变速器同步器实时仿真一、背景简介本文搭建的DCT实时反馈系统模型的核心部件包括有:双离合器、同步系统、液压活塞等。

该模型在AMESim仿真软件上完成模拟仿真,该软件可以在这个单一平台上建立复杂的多学科领域的系统模型,并在此基础上进行仿真计算和深入分析[1]。

二、系统动力学模型的建立系统采用了大众公司的双离合器无级变速箱为原始参考模型,该变速器模型和介绍随处可见,在这里就不赘述了。

将该变速器看成是有四个自由度的系统[2],该系统机械模型包括:惯性部件,离合器,齿轮组,同步器和动力输出传动轴。

在AMESim软件中建立的这个模型非常接近大众公司的变速器,包括有2个变速器,2个输入轴,两个输出轴和一个最终动力输出传动轴。

在变速器的子模型中用到了一个带有损耗的中间齿轮,设置合理的惯性摩擦参数,在经过适当的轴承设置和润滑,损耗可忽略。

轴承和齿轮组被放在了同步模型中,这样能更精确的实现同步实时反馈[5,6]。

三、液压控制系统和同步实时系统的结构在这个双离合器的模型中液压控制系统是使用直动式电磁阀而不是先导电磁阀管来控制流量调节阀实现的,该装置具有较高的时间延迟。

一个简化的液压控制系统,主要由一个紧急制动阀和一个比例控制阀组成,紧急制动阀用来紧急制动,电磁阀压力作为输入信号[7,8]。

同步实时系统的子模型如下图1所示,在实验过程中采用了由离散信号出发的连续模型,用该模型是为了保证有三个相位:自由相位(无扭矩传输),同步相位(与离合器相连接);啮合相位(与传动轴相连接)[9,10]。

这个同步系统子模型有4个端口:1个命令端口,其它3个端口用于连接传动轴和传动齿轮。

基于湿式双离合器自动变速器的动力学建模

基于湿式双离合器自动变速器的动力学建模李大胜;石怀荣;吕明【摘要】从湿式双离合器的工作特点入手,在分析多片离合器的摩擦类型和润滑机理的基础上,对湿式离合器的摩擦过程进行了分析,建立了湿式双离合器接合过程的当量摩擦半径和摩擦转矩建模以及湿式离合器自动变速器换档的动力学模型,为湿式多片离合器的进一步研究提供了相关的理论依据.【期刊名称】《蚌埠学院学报》【年(卷),期】2012(001)002【总页数】4页(P20-23)【关键词】湿式双离合器;接合特性;当量摩擦半径;动力学建模【作者】李大胜;石怀荣;吕明【作者单位】蚌埠学院机械与电子工程系,安徽蚌埠233030;蚌埠学院机械与电子工程系,安徽蚌埠233030;蚌埠学院机械与电子工程系,安徽蚌埠233030【正文语种】中文【中图分类】U463.211在高速发展的计算机技术应用于换档变速系统的背景下,汽车变速系统技术整体上是由手动换档向自动换档发展,应用于汽车的自动变速器种类繁多,本研究着重对湿式双离合变速器的动力学建模进行分析。

目前广泛使用于汽车的自动变速器主要有机械变速器(manual transmission,MT)、自动机械变速器(automated manual transmission,AMT)、自动变速器(automatic transmission,AT)、无级变速器(continuously variable transmission,CVT)和双离合器自动变速器(dual clutch transmission,DCT)等。

双离合器自动变速器DCT是目前世界上最先进的、具有革命性的自动变速器。

它可以像自动变速器AT那样实现动力换档,从而克服机械手动变速器MT换档时动力中断的缺点;而且DCT有机地集成了AT和AMT在舒适性和经济性方面的优点,具有较好的换档品质和车辆动力性、经济性[1]。

DCT的研究虽然在国内起步不久,但是由于其优良的性能及对现有生产设备条件很好的继承性而备受重视,具有宽广的发展前景。

双离合器式自动变速器的三维建模与仿真

双离合器式自动变速器的三维建模与仿真

刘振军;刘飞;郝宏伟

【期刊名称】《机械传动》

【年(卷),期】2010(34)6

【摘要】双离合器式自动变速器(Dual Clutch Transmission,DCT)改变了传统汽车机械式自动变速器换挡动力中断的缺点,使汽车具有良好的动力性、燃油经济性,而且极大地提高了换挡舒适性,是目前变速器技术研究新的发展方向,在分析双离合器自动变速器的结构特点和工作原理的基础上,确定了设计的干式双离合器自动变速器的基本结构。

利用UG软件建立了变速器三维实体模型,然后运用ADAMS软件建立了变速器的仿真模型,并对仿真模型进行了仿真分析,为双离合器自动变速器的进一步研究提供相关的理论依据。

【总页数】5页(P26-30)

【关键词】双离合器自动变速器;建模;仿真

【作者】刘振军;刘飞;郝宏伟

【作者单位】重庆大学机械传动国家重点实验室

【正文语种】中文

【中图分类】TH132.46

【相关文献】

1.湿式双离合器自动变速器起步研究及仿真 [J], 贾志绚;董永富;葛友刚

2.分置式双离合器自动变速器设计建模与仿真 [J], 田香玉;曲金玉

3.双离合器式自动变速器换挡控制研究与仿真 [J], 黎永键;关伟;简浩钧

4.湿式双离合器自动变速器液压系统仿真分析 [J], 周小健;古兴生;刘文忠;罗大国;陈勇;冯擎峰

5.双离合器式自动变速器两离合器起步控制与仿真 [J], 秦大同;刘永刚;胡建军;陈然

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Dynamic Modeling Based on the Wet Double Clutch Transmission

LI Da-sheng,SHI Huai-rong,LV Ming

( Department of Mechanical and Electronic Engineering,Bengbu College,Bengbu,233030,Anhui)

DCT 的工作原理如图 1 所示。DCT 使用两个 离合器,除了空档之外,稳定工作时有一个离合器处 于接合 状 态,另 一 个 离 合 器 则 处 于 分 离 状 态。即 DCT 各档位主动齿轮按奇、偶数档位分别与输入轴 上设置的两个湿式离合器 1、2 连接,离合器 1、2 交

收稿日期:2011 - 12 - 02 基金项目:蚌埠学院自然科学研究项目( 2010ZR05) 。 作者简介:李大胜( 1978 - ) ,男,安徽蚌埠人,讲师,硕士。

目前离合器摩擦片衬面材料主要分为两大类: 一类是金属型的,另一类是非金属型的。近年来由 于纸质摩擦衬面具有摩擦系数大、动静摩擦系数差 值小、弹性强、疏松性好及良好的润滑保持性能等特 性,在小客车自动传动中得到推广,用来代替铜基粉 末冶金衬面,降低了成本与重量,改善了舒适性。

纸质摩擦衬面的湿式离合器接合过程包括三个 阶段。第一阶段是挤压阶段: 此阶段润滑油液渗透 到多孔的摩擦材料中,阻碍离合器接合。但随着载 荷的逐渐增加,油液被挤压出接触面,也称为挤压油 膜阶段。第二阶段是压紧阶段: 此阶段多孔材料仍 有很薄的油膜,但随着离合器继续压紧接合,润滑油 继续被挤出,油膜压力和粗糙接触共同支撑法向载 荷,属于混合摩擦。随着载荷压力的继续增加,摩擦 表面逐渐变形来支撑更大的压力。第三个阶段是粗 糙接触阶段: 当润滑油全部流出纸质摩擦衬面,油压 不再支撑载荷,此时离合器摩擦片粗糙接触支撑了 所有载荷,粗糙转矩等于接合转矩,此时属于边界摩 擦[5]。

图 1 双离合器自动变速器的工作原理结构简图

按照两个湿式双离合器的布置通常分为轴向平 行式和径向嵌套式两种布置方式,如图 2 所示。两 种湿式双离合器在换档时一个离合器分离,另一个 离合器接合,实现轮流将发动机的动力传递到自动 变速器的两根输入轴上。轴向平行式湿式双离合器 的特点是接合时较平稳、柔和、径向尺寸较小、轴向 尺寸较大、结构相对复杂。径向嵌套式湿式双离合 器因内离合器嵌套在外离合器环形摩擦片组内,具 有轴向尺寸较小、体积较小、结构相对简单的特点。

( a) 离合器 1、2 均匀滑摩

( b) 离合器 1 接合、离合器 2 滑摩 ( c) 离合器 2 接合、离合器 1 滑摩 图 3 湿式 DCT 三种理想工作模式

而实际湿式 DCT 在换档过程中,一个离合器由 接合到滑摩再到分离状态,另一个离合器由分离到 滑摩再到接合状态,为了使动力不中断,两个离合器 必然存在工作重叠的部分,即换档切换的过程是一 个离合器开始滑摩分离,同时另一个离合器开始滑 摩接合的过程,所以如果简单地将湿式 DCT 只简化 为上述三种工作模式进行建模是不可信的。

2 012 年4 月 第1卷 第2期

Journal of Bengbu College

Apr . 2 0 1 2 Vol. 1,No. 2

基于湿式双离合器自动变速器的动力学建模

李大胜,石怀荣,吕 明

( 蚌埠学院 机械与电子工程系,安徽 蚌埠 233030)

摘 要:从湿式双离合器的工作特点入手,在分析多片离合器的摩擦类型和润滑机理的基础上,对湿式离合器的摩

( 1) 假设各旋转件之间都是刚性联接,而且每 个旋转件只有一个自由度;

( 2) 假设轴承和轴承座的弹性以及齿轮啮合弹 性可以忽略不计且各轴无横向振动;

( 3) 假设非啮合齿轮的转动惯量和动态过程中 产生的惯性矩可以忽略不计;

( 4) 假设可以忽略系统的间隙和阻尼。 在湿式双离合器自动变速器工作过程中,如果 将离合器完全分离及滑摩脱离状态简化看成一个状 态,则可认为每个离合器有两种工作状态,即完全分 离及滑摩脱离状态和完全接合状态。据此,湿式双 离合器有内、外离合器均分离,外离合器接合、内离 合器分离,外离合器分离、内离合器接合三种工作模 式,如图 3 所示。

擦过程进行了分析,建立了湿式双离合器接合过程的当量摩擦半径和摩擦转矩建模以及湿式离合器自动变速器换

档的动力学模型,为湿式多片离合器的进一步研究提供了相关的理论依据。

关键词:湿式双离合器; 接合特性; 当量摩擦半径; 动力学建模

中图分类号:U463. 211

文献标识码:A

文章编号:(2012)02 - 0020 - 04

动力传动系统的简化建模方法目前主要有集中 参数建模方法和混合建模法。前者是将车辆动力传 动系统看作是由无弹性的惯性环节和无惯性的弹性 环节组成; 后者是对参数集中的元件采用逐点微分 方程建模,而分布参数的元件则采用偏微分方法建 模,从而改善了实际系统和模型的相似性[4]。 2. 2 双离合器当量摩擦半径和摩擦转矩建模

面上的压强( MPa) ,μ 为摩擦系数,R1 、R2 分别为摩 擦盘工作面的内、外半径( m) ,A 为离合器的总摩擦 面积( m2 ) ,z 为摩擦面数,RV 为当量摩擦半径( m) 。 2. 3 双离合器自动变速器换档动力学模型建模

车辆动力传动系统是一个连续、复杂的多质量、 多自由度系统,为了简化仿真求解的复杂程度,保证 仿真过程的顺利进行,在建立模型前对整个系统进 行适当的简化是非常必要的[6],因此可以做出如下 假设:

在高速发展的计算机技术应用于换档变速系统 的背景下,汽车变速系统技术整体上是由手动换档 向自动换档发展,应用于汽车的自动变速器种类繁 多,本研究着重对湿式双离合变速器的动力学建模 进行分析。

1 双离合器变速器

1. 1 双离合器变速器简介 目前广泛使用于汽车的自动变速器主要有机械

变速器( manual transmission,MT) 、自动机械变速器 ( automated manual transmission,AMT) 、自动变速器 ( automatic transmission,AT) 、无级变速器 ( continuously variable transmission,CVT) 和双离合器自动变 速器( dual clutch transmission,DCT) 等。双 离 合 器

Abstract: This thesis begins with characteristics of wet double clutch transmission ( DCT) ,analyzes the engagement process based on the analysis of the friction type and lubrication mechanism of DCT. And it also builds the equivalent friction radius and friction torque in the engagement process of DCT and the DCT dynamic model for simulation,which provides related theoretical basis for the further research of the wet DCT. Key words: wet double clutch transmission; engagement characteristic; equivalent friction radius; dynamic modeling

面积一般较小,所以在建模时忽略表面开槽对接合

面积的影响。另由于圆盘摩擦片离合器摩擦片间为

串联安装,进一步简化认为各摩擦面间所承受的轴

向压紧力 Q 和压强 P 均相同,因此可得单摩擦面上

的压强为:

P

=

π(

Q R22 -

R21 )

。

单摩擦面上的摩擦转矩为:

∫ Tp = 2πuP

R2 R1

R2 dR

= 23πuP(

器摩擦元件都处于打滑状态,也就是离合器 C1 开 始滑摩分离,离合器 C2 开始滑摩接合,此时转矩发 生变化的同时伴有转速和传动比的急剧变化,此阶 段是湿式 DCT 换档时产生冲击度最大的阶段。具 体即湿式 DCT 在升档时将切断离合器 C1 的供油, 离合器 C1 开始逐渐泄油而卸压分离; 与此同时,离 合器 C2 油路被接通,随油压不断升高,其摩擦片间 隙逐渐被消除,主、从动片受压以不同的转速相对滑 摩,直至压紧停止打滑成为整体传递转矩。此时传 动比由低档的 i1 转变为高档的 i2 ,这就进入升档过 程的第四个阶段,即高档状态稳定状态。因此湿式 DCT 的 C1 与 C2 中的离合器摩擦元件完全分离和 接合的过程中,有一段重叠的滑摩过程,直到主、被 动系统转速相等时滑摩才结束,所以不可避免地伴 有转矩扰动,产生相应的换档冲击[7]。图 4 为建立

自动变速器 DCT 是目前世界上最先进的、具有革命 性的自动变速器。它可以像自动变速器 AT 那样实 现动力换档,从而克服机械手动变速器 MT 换档时 动力中 断 的 缺 点; 而 且 DCT 有 机 地 集 成 了 AT 和 AMT 在舒适性和经济性方面的优点,具有较好的换 档品质和车辆动力性、经济性[1]。DCT 的研究虽然 在国内起步不久,但是由于其优良的性能及对现有 生产设备条件很好的继承性而备受重视,具有宽广 的发展前景。

在建模前还需要对离合器摩擦片模型进行一定 简化。因为湿式摩擦片通常在表面开槽,主要作用 是使润滑油迅速流出并将摩擦热量带出,防止超过

22

蚌埠学院学报 2012 年 4 月 第 1 卷 第 2 期( 总第 2 期)

纸质摩擦衬面允许的工作温度发生烧结现象。由于

表面开槽形式不尽相同,而且开槽面积相对于接合

李大胜等 基于湿式双离合器自动变速器的动力学建模

21