NB T47003.1矩形容器

矩形容器D型水箱计算 - 完整公式 - 10.29

I'3

mm4

α1

查图 8-7 (NB/T 47003.1—2009)

δ1

mm 公式(8-18): L(3α1ρgh1/[σ]t)1/2

δ1d mm 设计厚度=计算厚度+腐蚀裕量δ1d=δ1+C2

δ1n mm 名义厚度=设计厚度+钢材厚度负偏差δ1n=δ1d+C1

δi

mm 公式(8-21): L(6αiρg(hi-1+hi)/[σ]t)1/2

2000 800 850 800 0.9412 0.047 0.0438 0.0012 450

∠60×60×8 271202 合格 0.650 0.0146 4.447 5.447 6.047 不合格

0.250 0.0032 4.546 5.546 6.146 不合格 0.100 0.0018 3.775 4.775 5.375

第二道横向加固圈所需的惯性矩 6 自选第二道加固圈的规格

自选第二道加固圈的惯性矩 I'>I,合格 第三道横向加固圈单位长度上的载荷

第三道横向加固圈所需的惯性矩

矩形容器计算

符号 B L H ρ

单位 mm mm mm kg/mm3

公式

T

℃

[σ]t MPa GB 150.1~150.4-2011 压力容器 P87

ZT,W

公式(8-47): cm3 ZT,W=(ρM*g* δT,e+Pa)*WT*LT^2/(9.4*[σ]b)-(WT*δT,e^2)/6

实际=(ρM*g* δT,e+Pa)*W*L^2/(9.4*[σ]b)-(W*δT,e^2)/6

公式(8-48):ZT=max(ZT,L,ZT,W)

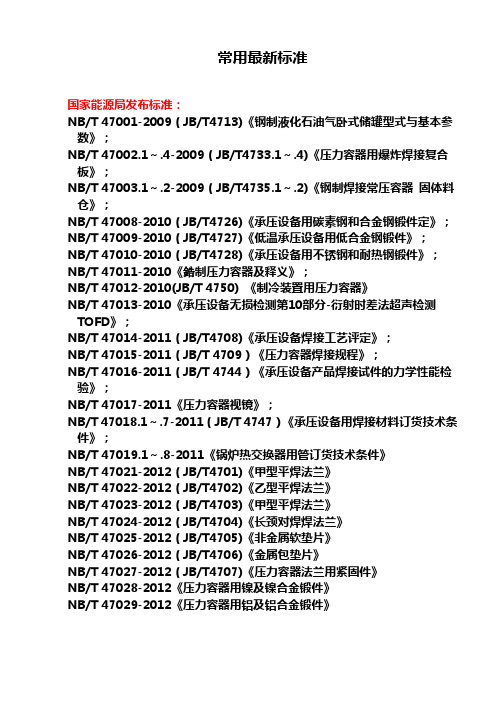

压力容器最新常用标准

常用最新标准国家能源局发布标准:NB/T 47001-2009(JB/T4713)《钢制液化石油气卧式储罐型式与基本参数》;NB/T 47002.1~.4-2009(JB/T4733.1~.4)《压力容器用爆炸焊接复合板》;NB/T 47003.1~.2-2009(JB/T4735.1~.2)《钢制焊接常压容器固体料仓》;NB/T 47008-2010(JB/T4726)《承压设备用碳素钢和合金钢锻件定》;NB/T 47009-2010(JB/T4727)《低温承压设备用低合金钢锻件》;NB/T 47010-2010(JB/T4728)《承压设备用不锈钢和耐热钢锻件》;NB/T 47011-2010《鋯制压力容器及释义》;NB/T 47012-2010(JB/T 4750) 《制冷装置用压力容器》NB/T 47013-2010《承压设备无损检测第10部分-衍射时差法超声检测TOFD》;NB/T 47014-2011(JB/T4708)《承压设备焊接工艺评定》;NB/T 47015-2011(JB/T 4709)《压力容器焊接规程》;NB/T 47016-2011(JB/T 4744)《承压设备产品焊接试件的力学性能检验》;NB/T 47017-2011《压力容器视镜》;NB/T 47018.1~.7-2011(JB/T 4747)《承压设备用焊接材料订货技术条件》;NB/T 47019.1~.8-2011《锅炉热交换器用管订货技术条件》NB/T 47021-2012(JB/T4701)《甲型平焊法兰》NB/T 47022-2012(JB/T4702)《乙型平焊法兰》NB/T 47023-2012(JB/T4703)《甲型平焊法兰》NB/T 47024-2012(JB/T4704)《长颈对焊焊法兰》NB/T 47025-2012(JB/T4705)《非金属软垫片》NB/T 47026-2012(JB/T4706)《金属包垫片》NB/T 47027-2012(JB/T4707)《压力容器法兰用紧固件》NB/T 47028-2012《压力容器用镍及镍合金锻件》NB/T 47029-2012《压力容器用铝及铝合金锻件》压力容器材料标准碳素钢和低合金钢板■GB713《锅炉和压力容器用钢板》(Q245R、Q345R、Q370R…….)■GB3531《低温压力容器用低合金钢钢板》(16MnDR、15MnNiDR…….)■GB19189《压力容器用调质高强度钢板》(07MnMoVR………)高合金钢板■GB24511《承压设备用不锈钢钢板及钢带》S30408(06Cr19Ni10、0Cr18Ni9、304)S30403(022Cr19Ni10、00Cr19Ni10、304L)S31608(06Cr17Ni12Mo2、0Cr17Ni12Mo2、316)S31603(022Cr17Ni12Mo2、00Cr17Ni12Mo2、316L)……………碳素钢和低合金钢管GB/T8163《输送流体用无缝钢管》(10#、20#、Q345D)GB9948《石油裂化用无缝钢管》(10#、20#、12CrMo、15CrMo……)GB6479《高压化肥设备用无缝钢管》(20#、16Mn)GB5310《高压锅炉用无缝钢管》(12CrMoVG)高合金钢管GB13296《锅炉、热交换器用不锈钢无缝钢管》S30408(06Cr19Ni10、0Cr18Ni9、304)S30403(022Cr19Ni10、00Cr19Ni10、304L)S31608(06Cr17Ni12Mo2、0Cr17Ni12Mo2、316)S31603(022Cr17Ni12Mo2、00Cr17Ni12Mo2、316L)S32168(0Cr18Ni10Ti)S31668(0Cr18Ni12Mo2Ti)……………GB/T14976《流体输送用不锈钢无缝钢管》S30408(06Cr19Ni10、0Cr18Ni9、304)S30403(022Cr19Ni10、00Cr19Ni10、304L)S31608(06Cr17Ni12Mo2、0Cr17Ni12Mo2、316)S31603(022Cr17Ni12Mo2、00Cr17Ni12Mo2、316L)S32168(0Cr18Ni10Ti)S31668(0Cr18Ni12Mo2Ti)……………GB/T21833《奥氏体—铁素体型双相不锈钢无缝钢管》S21953、S22253、S22053…………GB/T12771《流体输送用不锈钢焊接钢管》S30408(06Cr19Ni10、0Cr18Ni9、304)S30403(022Cr19Ni10、00Cr19Ni10、304L)S31608(06Cr17Ni12Mo2、0Cr17Ni12Mo2、316)S31603(022Cr17Ni12Mo2、00Cr17Ni12Mo2、316L)S32168(0Cr18Ni10Ti)GB/T24593《锅炉和热交换器用奥氏体不锈钢焊接钢管》S30408(06Cr19Ni10、0Cr18Ni9、304)S30403(022Cr19Ni10、00Cr19Ni10、304L)S31608(06Cr17Ni12Mo2、0Cr17Ni12Mo2、316)S31603(022Cr17Ni12Mo2、00Cr17Ni12Mo2、316L)S32168(0Cr18Ni10Ti)GB/T21832《奥氏体—铁素体型双相不锈钢焊接钢管》S21953、S22253、S22053碳素钢和低合金钢锻件NB/T47008《承压设备用碳素钢和合金钢锻件》20#、35#、16Mn、20MnMo、35CrMo………NB/T47009《低温承压设备用低合金钢锻件》16MnD、20MnMoD、09MnNiD…………高合金钢锻件NB/T47010《承压设备用不锈钢和耐热钢锻件》S11306(0Cr13)S30408(06Cr19Ni10、0Cr18Ni9、304)S30403(022Cr19Ni10、00Cr19Ni10、304L)S31608(06Cr17Ni12Mo2、0Cr17Ni12Mo2、316)S31603(022Cr17Ni12Mo2、00Cr17Ni12Mo2、316L)…………碳素钢和低合金钢(螺柱、螺母)GB/T699《优质碳素结构钢》(20#、35#)GB/T3077《合金结构钢》(40Cr、30CrMoA、35CrMoA……)GB/T1221《耐热钢棒》(S45110)高合金钢(螺柱、螺母)GB/T1220《不锈钢棒》S30408(06Cr19Ni10、0Cr18Ni9、304)S31608(06Cr17Ni12Mo2、0Cr17Ni12Mo2、316)S31008(0Cr25Ni20)S32168(0Cr18Ni10Ti)S42020(2Cr12)检验、试验标准GB/T 228-2002《金属材料室温拉伸试验方法》GB/T 229-2007《金属材料夏比摆锤冲击试验方法》JB/T4730.1~.6《承压设备无损检测》零部件标准GB/T 25198-2010《压力容器封头》特种设备规范TSG Z0004-2007《特种设备制造、安装、改造、维修质量保证体系基本要求》TSG Z6001-2010《特种设备作业人员考核规则》TSG Z6002-2010《特种设备焊接操作人员考核细则》TSG R0004-2009《固定式压力容器安全技术监察规程》释义(第三版) TSG R0005-2011《移动式压力容器安全技术监察规程》GB 150.1~.4-2011《压力容器》。

压力容器图样设计技术通用规定

精心整理1、范围本标准是针对技术部各级设计人员设计、绘制压力容器施工图过程中所作出的一般规定,也是技术部各级设计人员在设计、绘制施工图时所必须遵循的基本准则。

此外,在设计、绘图时,还应执行现行的有关最新发布的国家标准、规范及相关的行业标准。

2、2.12.22.32.42.52.62.72.82.92.102.112.12形状和位置公差应符合GB/T1182、GB/T1184、GB/T4249、GB/T16671的规定。

3、分述3.1图纸幅面3.1.1图纸幅面一般为Al;Al,A2,A3,A4加长加宽幅面尽量不用。

3.1.2 A3幅面不允许单独竖放;A4幅面不允许横放;A5幅面不允许单独存在。

3.2字体a、文字、汉字为仿宋体,拉丁字母(英文字母)为B型直体。

b、阿拉伯数字为B型直体1,2,3……。

c、放大图序号为B型直体罗马数字I,II,Ⅲ……。

d、焊缝序号为阿拉伯数字。

efgh标3.33.3.1abc3.3.2a.国家标准、专业标准等标准的零部件和外购件。

b.对结构简单,而尺寸、图形及其它资料已在部件图上表示清楚,不需机械加工(焊缝坡口及少量钻孔等加工除外)的铆焊件、浇铸件、胶合件等,可不单独绘制零件图。

c.几个铸件在制造过程中需要一起备模划线者,应按部件图绘制,不必单独绘制零件图(如分块铸造的蓖子板和分块焊接的蓖子板)。

此时在部件上必须表示出为制造零件所需的一切资料。

d.尺寸符合标准的螺栓、螺母、垫圈、法兰等连接零件,其材料虽与标准不同,也不单独绘制零件图。

但在明细栏中注明规格和材料,并在备注栏内注明“尺寸按xxxe.)对称”。

f.(a)注。

(b)3.3.3a.:带短不画部件图的简单部件,应在零件图中注明需组合后再进行机械加工。

如:“x面需在与件号x焊接后进行加工”等字样。

b.具有独立结构,必须画部件图才能清楚地表示其装配要求、机械性能和用途的可拆或不可拆部件。

如搅拌传动装置、对开轴承、联轴节等。

NBT47013_2015承压设备无损检测(2016)

★适用范围包括承压设备的在制(制 造、安装)和在用。

★无损检测方法:

截止目前, NB/T 47013 系列无损检测标准除 五大常规检测方法外,还包括泄漏检测、目视检测、 声发射检测(AE)、衍射时差法超声检测(TOFD)、 X射线数字成像检测(DR)、漏磁检测(MLF)、脉 冲涡流检测等,共12种方法。

承压设备无损检测 第1部分:通用要求

3.2 未焊透(incomplete penetration) 焊接时接头根部未完全熔透的现象,对于对接焊缝,也指熔敷深度

未达设计要求的现象。

3.3 未熔合(lack of fusion) 焊缝金属和母材或焊缝金属各焊层之间未结合的部分,可能是如下

某种形式:a)侧壁未熔合;b)层间未熔合;c)根部未熔合。

承压设备无损检测 第1部分:通用要求

★ X射线数字成像检测 DR-直接数字成像(CR-间接数字成像)

X射线数字成像系统组成框图

承压设备无损检测 第1部分:通用要求

★脉冲涡流检测 基本原理:一个外加的电磁脉冲信号在金属内部产生一个涡流信号,

该涡流随时间延长而逐渐消失,对于不同厚度的金属材料,其持续时间 不同,通过测量持续时间可以计算出金属材料的厚度。主要应用:带保 温层测厚。

4、总体要求 4.1 无损检测人员 4.1.1 从事承压设备无损检测的人员,应按照国家特种设备无损检测 人员考核的相关规定取得相应无损检测人员资格。 4.1.2 无损检测人员资格级别分为I级(初级)、II级(中级)和III 级(高级)。 4.1.3 取得不同无损检测方法不同资格级别的人员,只能从事与该方 法和该资格级别相应的无损检测工作。

承压设备无损检测 第1部分:通用要求

矩形容器计算(ABCDE型通用)V1.1

设计压力,MPa 常压加固柱型号HW300X300X12X12设计温度,℃50加固柱截面系数,cm³1115容器长L,mm 10000加固柱间距L p,mm450容器宽W,mm 6000型钢和宽度W方向水平布置,底板型钢支撑实际跨距,mm200容器高H,mm 8000加固圈型号等边角钢50X50X5型钢材料Q235A 加固圈惯性矩,cm411.21壁板材料Q235A 顶边加固件型号等边角钢50X50X5设温壁板材料许用应力[σ]t,MPa 135顶边加固件惯性矩,cm411.21常温型钢许用应力[σ]b,MPa135介质名称水材料弹性模量E t,MPa 191000介质密度ρ,Kg/m31000顶板加强筋型号等边角钢100X100X12顶板加强筋沿L方向上的间距A=L T,mm200钢板负偏差C1,mm0.8钢材密度ρM=,Kg/m³7850顶板加强筋截面系数,cm³29.48顶板加强筋沿W方向上的间距B=W T,mm200腐蚀裕量C2, mm2底板厚度δbn,mm8拉杆近似直径,m m 26.2211623拉杆直径,mm加速度g,N/Kg9.81顶板名义厚度δT ,mm4实际的加固圈数量及各段间距H1,mm H2,mm H3,mm H4,mm H5,mm H6,mm4250016001500130011000推荐的加固圈数量及各段间距H1H2H3H4H5H61480032000000 2360024002000000 3296020001680136000 4248016801440128011200各段壁板厚度δin,mm 101618181801.设计条件示意图。

NBT 47003.1-2009 钢制焊接常压容器

ISO 3651-1:1998&ISO 3651-2:1998,MOD)

紧固件表面缺陷 螺母 (GB/T 5779.2—2000, ISO 6157-1:1995,IDT) 高压化肥设备用无缝钢管( GB6479-2000,ISO9329-2:1997,NEQ) 结构用无缝钢管 输送流体用无缝钢管 不锈钢复合钢板和钢带 压力容器公称直径 埋弧焊用低合金钢焊丝和焊剂 锅炉、热交换器用不锈钢无缝钢管 熔化焊用钢丝 流体输送用不锈钢无缝钢管 建筑结构荷载规范 建筑抗震设计规范 钢结构设计规范 现场设备、工业管道焊接工程施工及验收规范 甲型平焊法兰 乙型平焊法兰 长颈对焊法兰 承压设备焊接工艺评定

附录 A(资料性附录)

I

NB/T 47003.1—2009

前

JB/T 4735 分为两个部分: —— JB/T 4735.1:钢制焊接常压容器; —— JB/T 4735.2:固体料仓。

言

本部分与 JB/T 4735— 1997 相比,主要变化如下: —— 在修订了碳素钢、低合金钢、铁素体高合金钢的安全系数,将钢材标准抗拉强度下限值 的安全系数由 2.5 降为 2.4; —— 对第 4 章的最小厚度和计算厚度的定义进行了修订;压力试验中增加气压试验;压力试 验时的应力校核进行了修订; —— 第 5 章根据钢材标准的变动,相应的增加钢号;增加螺柱、螺母用钢钢号;增加型钢许 用应力;增加焊接材料; —— 将原标准的第 5 章“ 内压圆筒” 、第 6 章“ 外压圆筒与外压球壳” 、第 7 章“ 封头” 、第 8 章“ 平盖” 、第 9 章“ 开孔和开孔补强” 、第 10 章“ 法兰” 合并为本部分第 6 章“ 基本结 构元件” ; —— 对第 6 章“ 基本结构元件” 中的“ 平盖” 、 “ 开孔和开孔补强” 和“ 法兰” 的部分公式进 行了修正;放宽了开孔的范围和直径; —— 对第 7 章“ 立式圆筒形容器” 的部分公式进行了修正; —— 对第 8 章“ 矩形容器” 的部分公式进行了修正; —— 第 9 章增加了矩形容器、气压试验及方法的内容。将气压试验时介质温度修改为应不低 于 5℃; —— 撤消原标准第 12 章“ 立式圆筒形储罐” 、第 14 章“ 圆筒形料仓” 、附录 A“ 材料的补充 规定” 、附录 C“ 立式圆筒形储罐的抗震设计” 、附录 D“ 带肋拱顶的设计” 、附录 E“ 立 式圆筒形储罐基础设计的基本要求” 、附录 F“ 储罐 T 型接头、角焊接接头试件制备和检 查” 、附录 G“ 结构节点详图” 、附录 H“ 齐平型清扫孔的开孔和开孔补强” 。 本部分的附录 A 是资料性附录。 本部分由全国锅炉压力容器标准化技术委员会( SAC/TC 262)提出并归口。 本部分负责起草单位:甘肃蓝科石化高新装备股份有限公司。 本部分参加起草单位:安徽省特种设备检测院、中国石化工程建设公司、中国寰球工程公司、 中国石油工程设计公司大连分公司、中国石化集团上海工程有限公司、洛阳石化工程公司、中国特 种设备检测研究院、北京市燃气集团有限责任公司特种设备检验所。 本部分主要起草人:刘福录、张勇、严国华、费继增、夏莉、岳国印、赵建新、王文江、冀峰、 岳彬、姜英明、沈炳余、朱保国、王万磊、李晓明、李世玉、寿比南、王为国、江枫。 本部分所代替标准的历次版本发布情况为: —— JB/T 4735— 1997。

钢制焊接常压容器 讲义.pot讲解

4 试验时应采用两个经矫正的,且量程相同的压 力表,压力表的量程为试验压力的2倍左右。 5 盛水试验方法: a)实验前应将焊接接头的外表面清除干净, 并使之干燥; b)试验的持续时间应根据观察所需的时间决 定,但不得小于1h; c)实验中焊接接头应无渗漏; d)如有渗漏,修补后重新试验; e)试验完毕后,应将水排尽并用压缩空气将 内部吹干。

• f)制造中应避免钢板表面的机械损伤,对 较严重的机械伤痕应进行修磨。对壳体钢 板的修磨深度不得超过钢板名义厚度δ n的 10%,且不大于2mm,并使修磨范围内均匀 过渡,不得有突变; • g)高合金钢制容器的表面不应有影响耐腐 蚀性的局部伤痕、刻槽等缺陷。若有缺陷, 须予修磨,修磨深度应不超过钢板厚度 (复合钢板指覆层厚度)的负偏差。修磨 深度超出规定,允许采用焊接修补,补焊 后还应满足本条要求。

钢制焊接常压容器

NB/T 47003.1—

2009

本部分适用的容器范围为:

a)圆筒形容器:设计压力大于 0.02MPa,小于0.1MPa,设计温度 范围按钢材允许的使用温度确定; b)矩形容器:设计压力为零,设 计温度范围按钢材允许的使用温 度确定。

本部分不适用于下列各类容器

• • • • • • • • • a)直接受火焰加热的容器; b)受核辐射的容器; c)盛装毒性为极度或高度危害介质的容器; d)直接埋入地下的容器; e)可升降气柜; f)经常搬运的容器; g)料仓; h)几何容积大于1000m³的立式圆筒形容器; i)高度大于10m且长径比大于5的塔式容器。

焊接工艺

a)容器施焊前的焊接工艺评定,应 按JB4708进行; b)焊接工艺评定报告、焊接工艺规 程、施焊记录及焊工的识别标记, 应保存3年。

焊接返修:

新版NBT470131-2019承压设备无损检测讲解ppt课件

4.3.1.4 当采用未列入本规范规定或超出本规范适用范围的无损检测方 法时,需具备相应的无损检测人员、设备器材和检测工艺规程,经现场实 验和技术验证,并构成企业规范。

容规:新方法运用—企业规范—总局委托技术评审—总局批复—运用 锅规:新方法运用—企业规范—安委会技术评审 —总局批复—运用

4、总体要求

4.1 无损检测人员

人

4.1.1 从事承压设备无损检测的人员,应按照国家特种设备 无损检测人员考核的相关规定获得相应无损检测人员资历。

4.1.2 无损检测人员资历级别分为I级〔初级〕、II级〔中级 〕和III级〔高级〕。

4.1.3 获得不同无损检测方法不同资历

级别的人员,只能从事与该方法和该资

格级别相应的无损检测任务。

未设人员资历和级别的

4、总体要求

4.2 无损检测设备和器材

机、料

4.2.1 无损检测设备和主要器材应附有产质量量合格证明文 件。

射线:X光机、底片;超声:仪器、探头、试块;…

4.2.2 无损检测设备和器材应符合其相应的产品规范规定, 且其性能应满足本规范NB/T 47013.2~NB/T 47013.13中规定 的有关要求。

三、总体构造与修订思绪

1 范围

2 规范性援用文件

3 术语和定义

4 总体要求

〔普通要求〕

5 各无损检测方法的运用原那么

6 无损检测质量管理和平安防护

7 无损检测资料和档案

附录A〔规范性附录〕 各无损检测方法通常能检测的普通 缺陷

三、总体构造与修订思绪

4 总体要求 人、机、料、法、环

5 各无损检测方法的运用原那么 通用原那么、各无损检测方法的才干

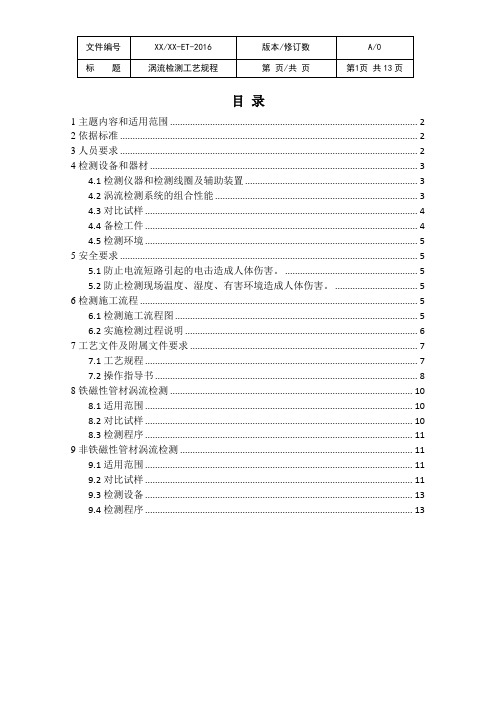

NBT47013涡流检测通用工艺规程

目录1主题内容和适用范围 (2)2依据标准 (2)3人员要求 (2)4检测设备和器材 (3)4.1检测仪器和检测线圈及辅助装置 (3)4.2涡流检测系统的组合性能 (3)4.3对比试样 (4)4.4备检工件 (4)4.5检测环境 (5)5安全要求 (5)5.1防止电流短路引起的电击造成人体伤害。

(5)5.2防止检测现场温度、湿度、有害环境造成人体伤害。

(5)6检测施工流程 (5)6.1检测施工流程图 (5)6.2实施检测过程说明 (6)7工艺文件及附属文件要求 (7)7.1工艺规程 (7)7.2操作指导书 (8)8铁磁性管材涡流检测 (10)8.1适用范围 (10)8.2对比试样 (10)8.3检测程序 (11)9非铁磁性管材涡流检测 (11)9.1适用范围 (11)9.2对比试样 (11)9.3检测设备 (13)9.4检测程序 (13)涡流检测工艺规程1主题内容和适用范围1.1本规程规定了涡流检测人员资格、仪器、探头、对比试样、检测范围、检测方法和质量分级等。

1.2本规程依据NB/T47013.6的要求编写,采用EEC35++型涡流检测仪器,满足引用标准中相关标准、规范的要求。

适用于在制和在用承压设备用导电金属材料管材、零部件、焊接接头表面及近表面缺陷的涡流测量方法,适用于金属基体表面覆盖层厚度的磁性法和涡流法检测。

1.3本规程与工程所要求执行的有关标准、规范、施工技术文件有抵触时,应以有关标准、规范、施工技术文件为准。

2依据标准2.1 TSG Z8001 特种设备无损检测人员考核规则2.2 GB/T5126 铝及铝合金冷拉薄壁管材涡流探伤方法2.3 GB/T5248 铜及铜合金无缝管涡流探伤方法2.4 GB/T7735 钢管涡流探伤检验方法2.5 GB/T12406.6 无损检测术语涡流检测2.6 GB/T12969.2 钛及钛合金管材涡流探伤方法2.7 NB/T47013.1 承压设备无损检测第1部分:通用部分2.8 NB/T47013.6 承压设备无损检测第6部分:涡流检测以上文件以其当前有效版本为准,其最新版本也适用于本工艺规程。

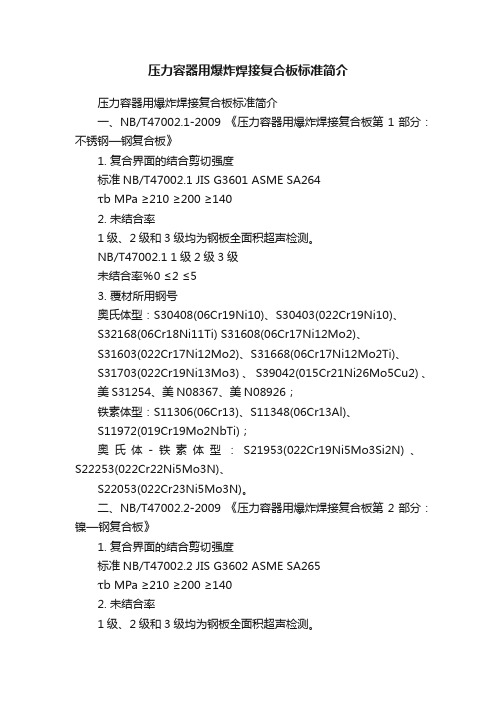

压力容器用爆炸焊接复合板标准简介

压力容器用爆炸焊接复合板标准简介压力容器用爆炸焊接复合板标准简介一、NB/T47002.1-2009 《压力容器用爆炸焊接复合板第1部分:不锈钢—钢复合板》1. 复合界面的结合剪切强度标准NB/T47002.1 JIS G3601 ASME SA264τb MPa ≥210 ≥200 ≥1402. 未结合率1级、2级和3级均为钢板全面积超声检测。

NB/T47002.1 1级2级3级未结合率%0 ≤2 ≤53. 覆材所用钢号奥氏体型:S30408(06Cr19Ni10)、S30403(022Cr19Ni10)、S32168(06Cr18Ni11Ti) S31608(06Cr17Ni12Mo2)、S31603(022Cr17Ni12Mo2)、S31668(06Cr17Ni12Mo2Ti)、S31703(022Cr19Ni13Mo3)、S39042(015Cr21Ni26Mo5Cu2)、美S31254、美N08367、美N08926;铁素体型:S11306(06Cr13)、S11348(06Cr13Al)、S11972(019Cr19Mo2NbTi);奥氏体-铁素体型:S21953(022Cr19Ni5Mo3Si2N)、S22253(022Cr22Ni5Mo3N)、S22053(022Cr23Ni5Mo3N)。

二、NB/T47002.2-2009 《压力容器用爆炸焊接复合板第2部分:镍—钢复合板》1. 复合界面的结合剪切强度标准NB/T47002.2 JIS G3602 ASME SA265τb MPa ≥210 ≥200 ≥1402. 未结合率1级、2级和3级均为钢板全面积超声检测。

NB/T47002.2 1级2级3级未结合率%0 ≤2 ≤53. 覆材所用牌号工业纯镍:N5(美N02201)、N6、N7(美N02200);镍铜合金:NCu30(美N04400);耐蚀镍合金:NS1101(美N08800)、NS1102(美N08810)、NS1402(美N08825)、NS3102(美N06600)、NS3304(美N10276)、NS3305(美N06455)、(美N06022)、(美N06059)、(美N06686)、(美N10675)。

NBT 47013.1 标准解析

二、主要修订内容

与JB/T4730.1—2005相比,主要技术变化如下:

a) 修改了适用范围;

范围从原来的5种NDT方法---12种

b) 修改了无损检测人员要求;

2013年质检总局颁布《无损原.1标准中的各方法相关的名词术语————各方法标准

d) 增加了对无损检测设备器材的要求;

射线数字成像系统组成框图

(2)脉冲涡流检测

基本原理:一个外加的电磁脉冲信号在金属内部产生一个涡流信号, 该涡流随时间延长而逐渐消失,对于不同厚度的金属材料,其持续时间 不同,通过测量持续时间可以计算出金属材料的厚度。主要应用:带保 • 温层测厚。

1.2 本部分适用于在制和在用金属材料制承压设备的无损检测。 承压设备:锅、容、管 板材、管件等:冶金标准:用于承压设备时需满足本标准要求 材料:仅限金属材料

4、总体要求

人、机、料、法、环、实施

4.1 无损检测人员 人 4.1.1 从事承压设备无损检测的人员,应按照国家特种设 备无损检测人员考核的相关规定取得相应无损检测人员资格。 4.1.2 无损检测人员资格级 别分为I级(初级)、II级(中 级)和III级(高级)。 4.1.3 取得不同无损检测方 法不同资格级别的人员,只能 从事与该方法和该资格级别 相应的无损检测工作。

NBT47013射线检测操作指导书

湖北江源化工机械有限公司无损检测操作指导书编号:编制:审核:日期:射线检测操作指导书一、引用标准和编制依据下列标准和规程包含的条文,通过在本操作指导书中引用而构成操作指导书的条文。

NB/T47013.1~47013.2-2015 《承压设备无损检测》JY/JY31-2007《无损检测通用规程》二、检测对象:三、检测技术要求:四、检测设备及材料准备:1、射线源:3、像质计:材料Fe线型(10-16)和线型(8-12)两种。

4、滤光板:无5、背散射铅板:各种规格尺寸铅板。

6、标记:数字铅制标记、拼音字母铅制标记符号、铅制标记。

(1) 定位标记包括中心标记()和搭接标记()。

当抽查时搭接标记称为有效区段标记。

检测范围标记( - ),当焊缝余高为零或平板状零件时使用。

(2)识别标记:包括产品编号、检测编号、透照日期。

其中检测编号由以下标记组成:7 、暗室处理设备:(1)自制洗片箱一台。

(2)安全灯一台。

8、观察设备:观片灯五、检测程序:工 件可送检探伤委托书探伤前准备工作按工艺要求进行透照操作暗室处理初评,复评工序报告签发总报告监 检不 合 格合 格持证焊工根据返修工艺返修修返具出员人片评调X光机表面复查复验.扩探评片环境熟悉标准底片质量认定人员资格仪器检验编RT工艺卡消泡,干燥显,定影外观检查合格后RT实施资料整理存 档(温度)冲洗(水流,时间)感屏.暗袋检查像质计选择增底片质量合格率.评片准确率.扩探率和探伤比例执行率达标通知六、检测技术和工艺:产品编号:产品名称:八、暗室处理方法和条件要求:胶片处理一般按胶片使用说明说规定进行。

本公司采用手工冲洗胶片。

手工冲洗胶片宜在8h之内完成,最长不超过24h。

1 、标准显影温度20±2℃标准显影时间5分钟,不得用短时显影,以免产生花纹,也不得用高温显影,以免药膜皱折、脱落、影纹粗糙。

2、显影过程中,洗片架应是上、下或前后经常移动,以保证显影作用均匀,特别是开始显影的一分钟内更需频繁移动。

矩形固体料仓

矩形固体料仓摘要:结合圆形固体料仓及矩形容器的设计标准及原理,分析比较矩形固体料仓及液体矩形容器的结构及受力状况,提出矩形固体料仓的计算方法。

并指出料仓在结构设计,制造中应该注意的一些问题。

关键词:矩形固体料仓设计计算NB/T47003.2-2009《固体料仓》对储存固体松散物料的钢制焊接立式圆筒形料仓的设计算有明确的阐述,NB/T47003.1-2009《钢制焊接常压容器》中对储存液体物料的钢制焊接矩形容器的设计计算有详细的规定。

但在某一大型项目中,有一储存褐煤的钢制矩形锥体料仓。

外形见图1,设计计算无具体的标准参照。

下面就其结构及受力状况进行分析,提出对该种设备的设计计算方法和依据。

1 工艺条件所有的工艺参数包括设计温度,设计压力,料仓材质,磨蚀及腐蚀裕量,充装介质的密度,颗粒度,安息角,介质与壳体的磨擦系数及磨擦角等均由工艺专业提供。

2 选材设备的选材除应满足设计要求外,还要考虑其经济型。

应尽量考虑优选用价格低廉并且刚性较好的碳钢材料。

3 设计计算3.1 锥形料仓的分段为使仓内料松散固体物料能够自动流出,料仓无论横截面是圆形还是方形其底部均为锥体,并且锥体部分的半顶角θ的大小与物料与壳体的摩擦系数及摩擦角有决定性的关系。

半顶角θ一般由工艺提供。

如图1,整个设备就是一个截面为矩形的锥形容器。

为了准确的计算风载荷及地震载荷,将料仓在高度方向等间距截面划分,每一段就是一个小的矩形锥体。

将每个截面及划分后的锥体从上到下分别按顺序编号,如图1。

并且在每个截面及竖向同等间距设置加强筋。

设定料仓壳体的名义厚度及加强筋的规格,按照NB/T47003.2-2009依次计算每段锥体的容积,操作质量,重心,地震力,地震弯矩及任意截面处的最大弯矩等。

3.2 分析液体及固体物料对容器壁的作用力固体料仓是储存固体松散物料的容器,它是区别于储存气体,液体的容器。

气体充满于所储存的容器内,以自身的压力对整个容器壁产生作用力。

浅析矩形蜂窝短管夹套容器的设计计算

2 . 3 受磷槽主要技术条件 受磷槽主要设计条件和计算参数如表1、表 2 所

刀、〇

表 1 受磷槽主要技术条件

名称 盛装介质 设计压力P 设计温度 主要材质 外形尺寸 容器内 黄鱗/ 水 常压 90°C

Q 235 - B

夹套 蒸 汽 / 热水

O .IM P a

100°C

Q 235- B

116Technology

工程技术

浅木脈 i 蜂窝短管夹套容器的设m i#

谢 刚

中 国 化 学 工 程 第 七 建 设 有 限 公 司 四 川 成 都 610100

摘要矩形容器在石袖化工、 电气及机械行业中应用广泛, 釆取不同的结构形式, 计算模型及结果会有较大 羞异。本文以西昌某黄磷生产装置中e 建成的受磷槽为例, 简要分析了矩形蜂窝短管夹套容器的受 力情况, 并提出了此类结构壁板厚度的计算方I 关键词矩形容器夹套蜂窝短管

图 4 计算程序

NB/T 47003.1 - 2 0 0 9 中关于矩形容器的计算方法也

只考虑由弯曲应力引起的失效。 当矩形容器带夹套时,夹套覆盖范围内的容器内 壁板不仅承受着由容器内压引起的拉应力或压应力, 还承受着由夹套内压力引起的压应力。此时容器可能 强度满足要求、 应力低于材料的屈服强度, 但壳体可能 因为不能保持原有形状而产生失稳现象。为保证容器 内壁有足够的刚度,内壁板厚度往往较厚才能满足要 求。当釆用蜂窝短管结构时, 可以将夹套壁板和容器内 壁板等效于拉撑结构计算模型,蜂窝夹套支撑区可简 化为周边固支的平板,并按平板上下表面的最大弯曲 应力作为壁厚设计计算依据,按照拉撑结构计算公式 算出夹套壁板和容器内壁板厚度。 受 磷 槽 受 力 模 型 根 据 NB/T 47003.1-2009中 C 型(垂直加固)进行计算, 本文仅分析壁板的计算方法, 顶板及底板的计算可直接按相关方法计算。 2 . 2 计算 步 骤 先 以 容 器 内 的 压 力 P 1 按 NB/T 47003.1-2009 中“ 矩形容器的计算方法” 对容器内壁板进行强度或刚 度 进 行 计 算 ,再 以 夹 套 压 力 P2 按 GB150.3- 2 0 1 1 中 “ 拉撑结构计算方法” 计算容器内壁板和夹套壁板的厚 度 。对于容器内壁板厚度取两次计算厚度中的较大值, 计算程序如图4 所示。

矩形容器计算

横边垫片尺寸(H)=1725竖边垫片尺寸(h)=224514770.50.253148106303696000739200749829.68L=229013.50L b =26齿深=25齿厚T 1=25齿宽b=45齿数=2230.3098.16102.73合格K1=10K2=10Φ1=0.7S1=12.5S2=12.5Φ2=0.7== 5.20 =25.74总应力计算: =30.94合格计算类型:开启压力0.182容器设计压力: p=0.20.32泄放压力下密度:ρ=1.7342407临界压力: P c =22.540.1临界温度: T c =374.125摩尔质量: M=18.219进气管数量21.09查GB150.1-2011图B1得:压缩系数Z= 1.070.014绝热指数:k =1.1353310.888.37临界条件:0.310.5867.14安全阀实际泄放面积2770.88对比温度: =对比压力: =查GB150.1-2011表B4得或气体特性系数安全阀额定泄放系数K:容器安全泄放量: 2.83×10-3ρvd 2=安全阀阀座喉部直径: d t = 介质名称:蒸汽安全阀进口侧温度: T f =t+273=安全阀出口侧压力: P o =取蒸汽进气管内流速v=蒸汽进气管直径(接管内径)d=门挡根部弯曲应力计算:7.安全阀计算:安全阀泄放量校核选用安全阀参数:全启式安全阀A48Y-16C,DN50;容器安装安全阀个数: n=泄放压力(绝压): P f =1.1P c +0.1=门齿根部弯曲应力计算=总应力计算=(注:由于门板门齿大于与筒体门齿此忽略门齿咬合的不均匀性,以及省略门板门齿的校核。

)门挡根部N点应力校核:根据NB/T47003.1-2009不做无损检测焊缝焊接接头系数取Φ=0.7门挡根部拉应力计算:操作状态下垫片需要的压紧力:内压引起的总轴向力:门挡齿根部M点应力校核:门齿根部剪切应力计算==s W =sW 112-⎪⎭⎫ ⎝⎛+≤k kf o k p p 112-⎪⎭⎫ ⎝⎛+≤k k f ok p p =⋅⋅=MZT p K C W A f fs16.13=⎪⎭⎫ ⎝⎛+=-+1112520k k k k C。

固体料仓计算NBT47003.2-2009

固体料仓计算NBT47003.2-2009设备名称:仓壳圆筒内直径 mm D i 22500仓壳锥顶半顶⾓°θ22.5设计压⼒MPa P 0.029设计外压⼒MPa P 0-0.002设计温度℃T 100物料堆积密度Kg/m 3ρ1450物料内摩擦⾓的最⼩值°ψ35物料与壳体壁⾯的摩擦⾓°ψ'25物料与料仓间的摩擦系数 µ=tan(ψ')/µ0.466307658壳体材料//Q345R 壳体材料密度Kg/m 3ρ8000焊接接头系数/φ0.85设计温度下材料的许⽤应⼒MPa [σ]t213仓壳锥体半顶⾓°θ522.1⽔平地震⼒抗震设防烈度度/8设计地震分组//第⼆组设计基本地震加速度g /0.2料仓⽔平地震⼒N F E 8741035.627——料仓等效总质量Kgm eq8579518.083编制⼈:固体料仓计算-----(按照NB/T47003.2-2009《固体料仓》计算)1.物料载荷计算2.地震载荷——等效质量系数/λm 0.85——地震影响系数/α10.094414414——阻尼调整系数/η21.18018018——⼀阶振型阻尼⽐/ξ0.03——地震影响系数最⼤值/αmax 0.08——与物料相关系数/I 1.1距底⾯⾼度hi集中质量mi的⽔平地震⼒N F Ei 见表2——距底⾯h k 处的集中质量Kgm k见表22.3地震弯矩N·mm 见表3——计算截⾯距地⾯⾼度mm h 见表3——设备基础距地⾯⾼度mmh 03.1⽔平风⼒基本风压值N/m 2q 0750场地⼟类别//A 相邻计算截⾯间的⽔平风⼒N Pi 见表4——料仓各计算段的外径mm D 0i 见表4——风压⾼度变化系数/f i 见表4——料仓第i段顶截⾯距地⾯的⾼度m h it 见表4——体型系数/K 10.71.7见表4——料仓⾼度mmH34500——料仓各计算段的风振系数(当H>20m时)/K 2i 2.2垂直地震⼒3.风载荷——脉动增⼤系数/ξ 2.1505——脉动影响系数/v i 见表4——振型系数/φz i 见表4——第i段长度mml i见表43.2风弯矩料仓任意计算截⾯I-I处的风弯矩N·mm M W I-I 见表5料仓底截⾯为0-0处的风弯矩N·mmM W 0-0——物料⾃然堆积上锥⾓⾼度mm h c 7877——料仓计算截⾯以上的储料⾼度mm h w见表6——锥段以上物料堆积⾼度mm 170005雪载荷N W s 238988.9956——基本雪压值N/m 2q w 6006.1仓壳圆筒轴向应⼒计算见表64.3物料对仓壳圆筒任意截⾯I-I处产⽣的⽔平⽅向压应⼒MPa P h 见表64物料对仓壳圆筒的作⽤⼒6仓壳圆筒应⼒计算MPa P v 4.4物料与仓壳圆筒间的摩擦⼒MPa F f 见表64.2物料对仓壳圆筒任意截⾯I-I处产⽣的垂直⽅向压应⼒4.1特性纵坐标/A 41888设计产⽣的轴向应⼒I-I见表7MPaσz1——仓壳圆筒计算截⾯I-I处的有效厚度mmδ见表7eiI-I见表7物料与仓壳圆筒间摩擦⼒产⽣的轴向应⼒MPaσz2I-I见表7最⼤弯矩在仓壳圆筒内产⽣轴向应⼒MPaσz3I-I见表7由计算截⾯I-I以上料仓壳体重及垂直地震⼒产⽣的轴向应⼒MPaσz3——计算截⾯I-I以上料仓壳体及附件质量Kg m up见表7I-I——计算截⾯I-I以上料仓壳体质量Kg m1upI-I——平台、扶梯质量Kg m2upI-I——计算截⾯I-I以上的⼈孔、接管、法兰及仓壳顶安装的附件质量Kg maup6.2仓壳圆筒周向应⼒I-I见表7由设计压⼒p和物料的⽔平压应⼒ph在计算截⾯I-I处产⽣周向应⼒MPaσθ6.3应⼒组合6.3.1组合拉应⼒I-I见表7组合轴向应⼒MPaσzI-I见表7组合拉应⼒MPaσzLI-I见表7 6.3.2组合压应⼒MPaσzA6.3.4应⼒校核组合拉应⼒见表7组合压应⼒见表7——仓壳圆筒材料的许⽤轴向压应⼒MPa [σ]er见表7——载荷组合系数/K1.27.1仓壳锥体任意截⾯上的应⼒计算7.1.1仓壳锥体特性纵坐标值mm A z 见表8——仓壳锥体计算截⾯a-a处的内直径mm D zia-a见表8——物料在仓壳锥体计算截⾯a-a处的锥⾓⾼mm h zc 见表87.1.2物料对仓壳锥体的垂直压应⼒MPa p v a-a 见表87.1.3物料对仓壳锥体产⽣的⽔平压应⼒MPa p h a-a 见表87.1.4仓壳锥体任意截⾯处的法向压应⼒MPa p n a-a 见表87.1.5周向应⼒MPa σθa-a 见表87.1.6轴向应⼒MPa σza-a 见表8——仓壳锥体计算截⾯a-a处以下的仓壳锥体质量与仓壳锥体计算截⾯a-a以下的仓壳锥体所储物料质量之和Kg m c a-a 见表8——锥壳下端开孔外直径mm /20007.2组合应⼒MPa σ∑a-a 见表87.3应⼒校核MPa/见表88.1裙座壳底截⾯的组合应⼒8裙座壳应⼒7仓壳锥体应⼒MPaσ1见表9MPaσ2见表90-0见表9——0-0截⾯处的垂直地震⼒,仅在最⼤弯矩为地震弯矩参与组合时计⼊此项N Fv——裙座壳底部截⾯积mm2A sb见表9——裙座半顶⾓,对圆柱形裙座,ψ=0°ψ0——裙座壳底部截⾯模数mm3Z sb见表9——裙座壳底部内直径mm Dis22500——裙座壳底部壁厚mmδ见表9——裙座材料名称//Q345R ——设计温度下的裙座材料许⽤应⼒MPa[σ]t212——设计温度下的裙座材料屈服强度MPa R eL(R p0.2)345——设计温度下的裙座材料弹性模量MPa E t191000 8.2裙座上较⼤开孔处截⾯h-h组合应⼒MPaσ1见表9MPaσ2见表9h-h见表9——h-h截⾯处的垂直地震⼒,仅在最⼤弯矩为地震弯矩参与组合时计⼊此项N Fv——h-h截⾯处裙座壳的截⾯积mm2A sm见表9mm2A m——h-h截⾯处⽔平⽅向的最⼤宽度mm b m——h-h截⾯处裙座壳的内直径mm D is22500——开孔加长管长度mm l mh-h见表9——h-h截⾯处的最⼤弯矩N·mm Mmax——h-h截⾯处的风弯矩N·mm M w h-h 见表9——h-h截⾯以上料仓的操作质量Kg m 0h-h见表9——h-h截⾯以上料仓的试验质量,如不进⾏⽔压试验,可取为m 0h-h Kg m max h-h 见表9——h-h截⾯处裙座壳的截⾯模数mm 3Z sm见表99.1⾃⽀承式锥顶形仓壳顶仓壳顶有效厚度mm δt26.94090828——单位⾯积的仓壳顶质量与附加质量之和Kg/m 2m t 696.5306122——单位⾯积的仓壳顶质量Kg/m 2m t115——单位⾯积仓壳顶附加质量Kg/m 2m t25——单位⾯积仓壳顶上平均载荷Kg/m 2m t3600——锥顶母线与其⽔平投影线间之夹⾓,⼀般取10°~35°°β22.5——仓壳顶材料在设计温度下的弹性模量MPa E t 195000受内压锥顶的周向应⼒MPa σθ31.6445283校核公式MPa181.059.2⾃⽀承式拱形仓壳顶仓壳顶有效厚度mm δt8.21651318——拱形仓壳顶球壳内半径mm R n 10000受内压拱形仓壳顶的周向应⼒MPaσθ19.853312049仓壳顶计算结论:校核合格校核公式MPa181.05结论:校核合格9.3仓壳顶加强筋加强筋的最⼤弯矩N·mm M max213443.0454——集中载荷N W z6000——直径⽅向加强筋的数量个n24所需加强筋截⾯模数mm3Z min1002080.0259.4仓壳顶与仓壳圆筒连接处的加强结构仓壳顶、仓壳圆筒与包边⾓钢有效截⾯积之和mm2A j24470.91471——取设计压⼒P及设计外压P0中较⼤值MPa0.0299.5仓壳椎体与仓壳圆筒连接处的加强结构仓壳圆筒圆周⽅向拉⼒N/mm Y s1278.931309仓壳锥体母线⽅向拉⼒N/mm Y1350.6599931仓壳锥体圆周⽅向拉⼒N/mm Y23489.584448仓壳锥体圆周⽅向拉⼒N Q-2786147.094——仓壳锥体有效加强长度mm B n0——仓壳圆筒有效加强长度mm B n252.1606631当Q>0时,承压圈区域内所需截⾯积mm2A c按临界许⽤应⼒计算当Q<0时,承压圈区域内所需截⾯积mm2A c-31823.49622——设计温度下材料的许⽤压缩应⼒MPa[σ]cr1039.6仓壳圆筒加强结构9.6.1仓壳圆筒设计外压 P0=2.25f i q0×10-6+P in MPa P00.005079688——料仓内部负压值MPa P in0.0029.6.2料仓许⽤临界外压⼒MPa[P cr] 6.82415E-05——核算区间罐壁筒体的当量⾼度m H E11.772——核算区间最薄圈罐壁板的有效厚度mm t min见表10——第i圈罐壁板的有效厚度mm t i见表10——第i圈罐壁板的实际⾼度m h i见表10——第i圈罐壁板的当量⾼度m H ei见表10 9.6.3加强圈个数及位置需设置加强圈10裙座地脚螺栓座10.1基础环内外径数据——基础环外径mm D ob22800——基础环内径mm D ob22200——基础环⾯积mm2A b 2.1206E+07——基础环材料许⽤弯曲应⼒MPa[σ]b170——裙座基础板外边缘到裙座壳外表⾯的距离mm b132——基础环的截⾯模数mm3Z b 1.1773E+11 10.2基础环厚度10.2.1⽆筋板时mmδb42.868621555.990842339MPa 5.9908423394.70E+0010.2.2有筋板时mmδb35.79064119——矩形板计算⼒矩N·mm M s36294.1499N·mm|M x|23632.63652N·mm|M y|36294.1499——系数C x//-0.2264——系数C y//0.05629——裙座基础板外边缘到裙座壳外表⾯的距离 b=(D ob-D is)/2-δs mm b132——筋板间最⼤间距 l=(πD ob/n-l3-δG)/(n j+1)-δG mm l328——地脚螺栓个数/n48——两个螺栓座之间筋板数量/n j3——筋板内侧间距mm l3100——筋板厚度mmδG16 10.3地脚螺栓8.04E-02地脚螺栓承受的最⼤拉应⼒MPa8.04E-02-3.2940E+000-0——0-0截⾯处垂直地震⼒,仅在最⼤弯矩为地震弯矩参与组合时计⼊此项N Fv地脚螺栓⼩径mm20.54——地脚螺栓腐蚀裕量mm C23——地脚螺栓材料许⽤应⼒MPa[σ]bt14710.4筋板筋板压应⼒MPaσg 3.52322495——⼀个地脚螺栓承受的最⼤拉⼒N F35514.1——对应于⼀个地脚螺栓的筋板个数/n15——筋板宽度mm l2126筋板许⽤压应⼒当λ≤λc时MPa[σ]c110.94当λ>λc时MPa[σ]c——长细⽐/λ21.626——回转半径,对长⽅形截⾯的筋板取0.289δG mm i 4.624——筋板长度mm l k200——系数/ν 1.5169——临界长细⽐/λc135.95——筋板材料的许⽤应⼒MPa[σ]G170结论:校核通过10.5盖板10.5.1⽆垫板时盖板最⼤应⼒MPaσz53.77014823 10.5.2有垫板时盖板最⼤应⼒MPaσz49.06347743——垫板上的地脚螺栓孔直径mm d227——盖板上的地脚螺栓孔直径mm d340——垫板宽度mm l460——盖板厚度,⼀般分块厚度不⼩于基础环的厚度mmδc24——垫板厚度mmδz12 10.6仓壳筒体与裙座连接焊缝10.6.1仓壳圆筒与裙座搭接焊接接头MPa140.49合格MPa145.45合格——焊接接头扛剪断⾯⾯积mm2A w778080.2631——裙座壳顶部截⾯外直径mm D ot22536J-J——搭接接头处的垂直地震⼒,仅在最⼤弯矩为地震弯矩参与组合时计⼊N FvJ-J8.68E+10——搭接焊接接头处的最⼤弯矩N·mm MmaxJ-J 1.48E+10——搭接焊接接头处处的风弯矩N·mm Mw——地震弯矩N·mm M e8.31E+10J-J9.96E+06——⽔压试验时(或满仓时)料仓最⼤质量(不计裙座质量)Kg mmaxJ-J9583002.44——J-J截⾯以上料仓操作质量Kg m——焊接接头抗剪截⾯模数mm3Z w4385468641t215——设计温度下焊接接头的许⽤应⼒,取两侧母材许⽤应⼒的较⼩者MPa[σ] w——设计温度下焊接接头的屈服强度,取两侧母材屈服强度的较⼩者MPaσs425 10.6.2仓壳圆筒与裙座对接焊接接头MPa-70.72合格——裙座顶截⾯的内直径mm D it22500。